ГОСТ 33510-2015

Группа А19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ ИЗ БЫТОВЫХ ОТХОДОВ

Методы подготовки образца для испытаний из лабораторной пробы

Solid recovered fuels. Methods for the preparation of the test sample from the laboratory sample

МКС 75.160.10

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и технологий" (ФГУП "ВНИИ СМТ") на основе собственного аутентичного перевода на русский язык европейского регионального стандарта, указанного в пункте 5.

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 октября 2015 г. N 1654-ст межгосударственный стандарт ГОСТ 33510-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту EN 15413:2011* Solid recovered fuels - Methods for the preparation of the test sample from the laboratory sample (Топливо твердое из бытовых отходов. Методы подготовки образца для испытаний из лабораторной пробы), путем изменения отдельных фраз (слов, значений показателей, ссылок).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский региональный стандарт разработан Европейским комитетом по стандартизации (CEN) ТК 343 - "Топливо твердое из бытовых отходов".

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD).

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Очень часто для проведения химических испытаний лабораторная проба, отобранная в соответствии с планом отбора проб, нуждается в предварительной подготовке. Для этой цели отбор и деление проб проводятся таким образом, чтобы различные навески были представительными по отношению к исходной лабораторной пробе, интересующим соединениям и специфическим аналитическим процедурам. Представительность лабораторной пробы и исследуемой навески имеет важное значение для обеспечения качества и точности результатов испытаний.

1 Область применения

Настоящий стандарт определяет последовательность операций для обеспечения представительности проб, отобранных в соответствии с планом отбора для физического и/или химического анализа.

Данный стандарт определяет последовательность проводимых операций обработки лабораторной пробы для получения необходимой навески для проведения испытаний в дополнение к определенным требованиям анализа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 33509-2015 (EN 15443:2011) Топливо твердое из бытовых отходов. Методы подготовки лабораторной пробы.

ГОСТ 33564-2015 (EN 15357:2011) Топливо твердое из бытовых отходов. Термины и определения.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33564, а также следующие термины с соответствующими определениями:

3.1 высушивание: Процесс удаления воды из пробы.

Примечание - Для того, чтобы подготовить навеску для испытания, стоит удалить только то количество воды, которое может влиять на другие процессы (например, измельчение или дробление). Чтобы свести к минимуму изменения пробы во время подготовки проб для испытаний, не следует удалять всю влагу, присутствующую в пробе.

3.2 разделение на фракции: Процесс разделения материала по размеру частиц или слоев, если гомогенизация пробы не применима практически или целесообразно проводить испытания отдельных фракций или фаз.

3.3 гомогенизация: Процесс объединения компонентов, частиц или слоев в более однородное состояние, чем изначальная проба (в случае составных проб) или предварительно обработанные фракции пробы, для обеспечения равного распределения вещества и свойств в пробе.

3.4 деление пробы: Процесс отбора одной или более частей из пробы.

3.5 навеска пробы: Количество материала необходимого размера для определения требуемых параметров лабораторной пробы.

Примечание - Навеска пробы может быть отобрана непосредственно из лабораторной пробы, если не требуется подготовка образца (например, гомогенизация, растворение, измельчение), но обычно она отбирается из аналитической пробы.

3.6 аналитическая проба: Проба, приготовленная из лабораторной пробы, от которой отбирается навеска для проведения испытаний.

Примечания

1 Когда лабораторная проба подвергается дальнейшей обработке разделением, смешиванием, измельчением или сочетанием этих операций, она становится аналитической пробой. Если не требуется проводить подготовку лабораторной пробы, то лабораторная проба и является аналитической пробой. Навеска отбирается от аналитической пробы для проведения испытаний.

2 Лабораторная проба является конечной пробой с точки зрения отбора проб, но с точки зрения лаборатории это начальная проба.

3 Некоторые лабораторные пробы могут быть подготовлены и отправлены в разные лаборатории или в одну и ту же лабораторию для различных целей. При отправке в одну лабораторию набор рассматривается как одна лабораторная проба и документально оформляется как одна проба.

4 Требования безопасности

Для обеспечения безопасности при работе с потенциально опасными материалами необходимо строго следовать инструкциям к оборудованию и веществам. Кроме того:

- оборудование для измельчения, резки, фрезерования и гомогенизации должно управляться квалифицированным персоналом строго в соответствии с инструкцией завода-производителя;

- все процедуры должны выполняться в вытяжном шкафу или в закрытом оборудовании с вентиляцией, из-за возможности генерации мелкодисперсных фракций.

5 Сущность метода

Сущность метода заключается в сокращении размеров частиц и массы лабораторной пробы с использованием различного оборудования и методов в зависимости от типа пробы и типа испытаний, для которых проба была предназначена.

6 Оборудование

Для приготовления навески из лабораторной пробы используют подходящее оборудование в соответствии с приложением А.

При выборе методов обработки проб следует учитывать, что каждый из них может влиять на результаты испытаний из-за введения примесей или изменения физико-химических свойств образца.

Все оборудование, приборы и посуда, вступающие в контакт с пробой, должны быть сделаны из материалов, химически совместимых с пробой, выбранных так, чтобы минимизировать загрязнение проб.

Примерный список оборудования, подходящего для процедур подготовки проб, приведен в приложении С.

7 Помехи и источники ошибок

Проба (часть пробы) должна быть заново гомогенизирована после операции, которая могла привести к сегрегации частиц разного размера.

Должна быть исключена потеря материала пробы и ее загрязнения.

При использовании оборудования при обработке проб возможно загрязнение в процессе истирания; перекрестное загрязнение в процессе испытаний нескольких проб; за счет выделения химических веществ.

Химическая реакция из-за выделения тепла может служить источником изменений в материале пробы.

Выполнять обработку отходов рекомендуется в специально предназначенном помещении, особенно при процессах дробления и прессования.

Если проба порошкообразная или в ней присутствуют летучие соединения, часть пробы может быть потеряна, что может привести к изменению физико-химических свойств материала.

8 Подготовка проб

8.1 Хранение проб и их предварительная обработка

Лабораторные пробы должны храниться в соответствии с требованиями, изложенными в приложении D.

Любой возможный источник загрязнений при подготовке лабораторной пробы по ГОСТ 33509 (например, измельчение металлическими аппаратами, преимущественно алюминиевыми или из сплавов алюминия) должен быть устранен или уменьшен, насколько это возможно.

Лабораторную пробу следует хранить и доставлять в запечатанных контейнерах из пластмасс высокой плотности.

8.2 Основные положения

Подготовка аналитической пробы является процессом, зависящим от типа пробы и ее физического состояния, массы лабораторной пробы, типа и количества проводимых определений и т.д. Подготовленная навеска должна удовлетворять следующим требованиям:

- каждая навеска должна быть представительной по отношению к лабораторной пробе;

- объем и физическое состояние (например, размер частиц) каждой навески должны соответствовать требованиям испытательного оборудования;

- в каждой навеске не должно быть потерь и загрязнений.

Подготовка навески в лаборатории часто включает в себя операции гомогенизации, разделения фракций, измельчения и деления пробы. Подробное описание этих операций приведено в приложении А. Порядок проведения этих операций определяется лабораторией отдельно для каждой пробы. Как правило, последовательность применяемых операций проста. В более сложных случаях (например, когда должны быть выполнены несколько определений с различными требованиями) должна быть определена и обоснована последовательность операций.

Для определения операций, применяемых к лабораторной пробе для получения одной или нескольких представительных навесок, предусматривается три основных шага:

8.2.1 Определение аналитических требований

Должны быть установлены требования интересуемых аналитических операций:

- методы исследований;

- необходимое число навесок;

- количество и свойства навесок, необходимых для каждой аналитической операции;

- сохранность проб (например, временной интервал, температура, добавление реагентов).

Примечание - Рекомендуется подготовить по крайней мере в пять раз большее количество материала, чем необходимо для навески.

8.2.2. Определение последовательности операций

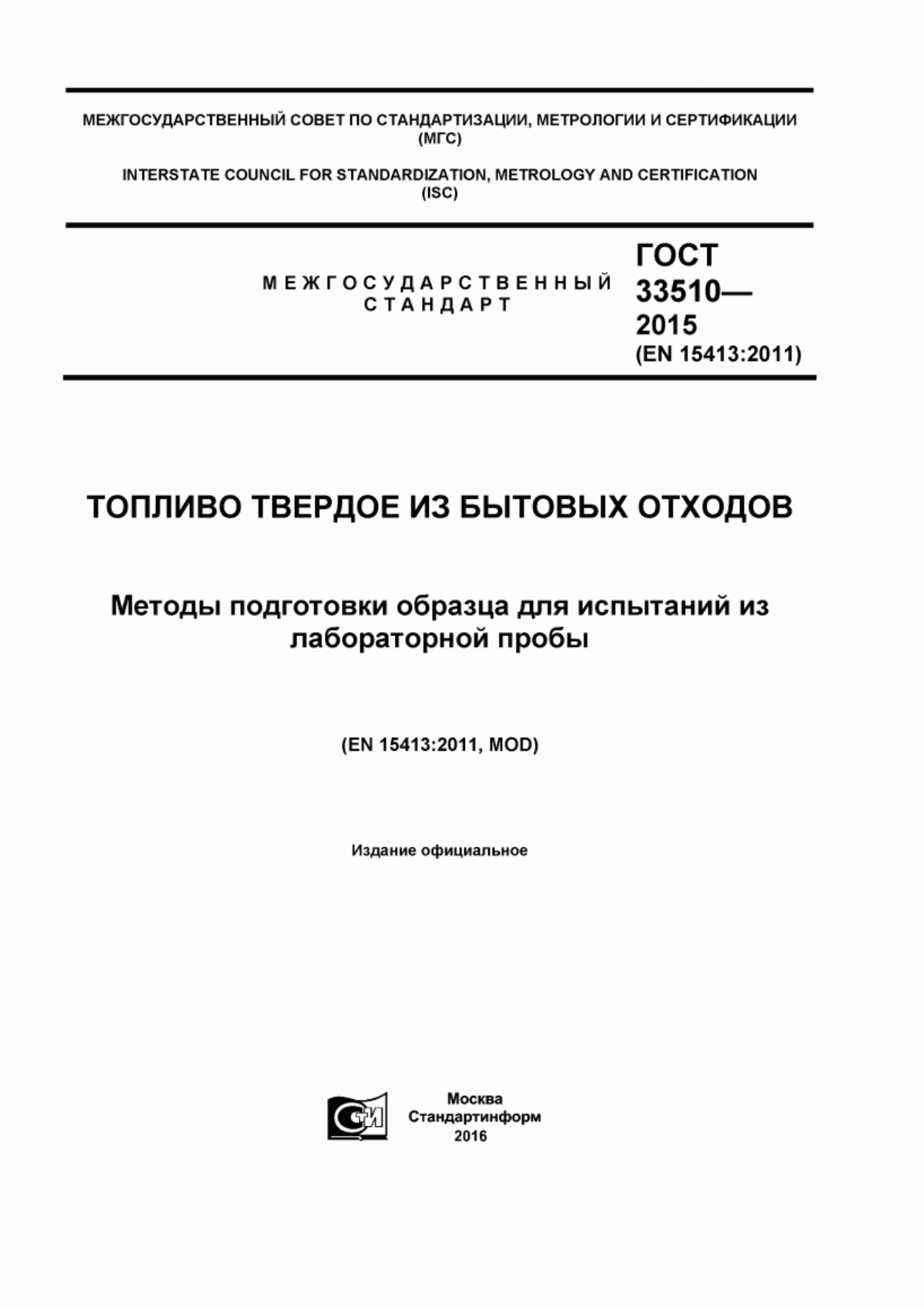

Определяют требуемое количество операций в зависимости от технологического процесса (см. рисунок 1), основанное на свойствах лабораторной пробы и требованиях аналитических операций: каждая отдельная операция этой последовательности должна рассматриваться как независимая операция:

- разделение по фракциям;

- высушивание;

- измельчение;

- гомогенизация;

- деление пробы.

Примечание - Рекомендуется группировать параметры так, чтобы пробы могли быть подготовлены для определения нескольких параметров. Проба может быть использована для определения различных параметров, если она отвечает необходимым требованиям.

Часто на лабораторных пробах должны быть выполнены различные определения. В таких случаях элементы процесса должны быть объединены и/или повторены для получения частей пробы, из которых в результате можно получить различные навески. Для того, чтобы определить актуальную последовательность применяемых к данной пробе операций, следует использовать карту технологического процесса (см. рисунок 1).

8.2.3 Выбор подходящих операций

В соответствии с требованиями методов испытаний и свойствами пробы выбирается подходящий метод обработки пробы для каждого элемента процесса по инструкциям приложения А.

8.3 Последовательность методов обработки

В карте технологического процесса (см. рисунок 1) приведен особый порядок операций обработки отдельной лабораторной пробы для получения представительной навески. Операции следует применять, начиная с лабораторной пробы и продолжая их для всех фракций пробы или части пробы, полученных в ходе подготовки, в итерационном цикле до выполнения всех аналитических требований.

В случае определения ртути при испытаниях должна быть предотвращена потеря ртути при гомогенизации и/или сокращении размера частиц.

Примечание - В отдельных случаях деление пробы без этапа осушения не обеспечивает представительность навески.

Рисунок 1 - Последовательность операций подготовки навески

9 Контроль качества

Необходимо проводить постоянный контроль используемой аппаратуры для предотвращения возможности загрязнения пробы.

10 Протокол испытаний

Протокол испытаний должен содержать, по крайней мере, следующую информацию:

a) наименование, адрес и расположение каждой лаборатории, участвующей в подготовке исследуемой пробы;

b) описание и идентификацию лабораторной пробы;

c) дату получения проб лабораторией и дату проведения испытаний;

d) ссылку на настоящий стандарт;

e) ссылку на стандарт методов испытаний, используемый для определения каждого элемента;

f) результаты испытаний со ссылкой на соответствующие пункты в стандарте, указанном в п.D);

g) ссылку на акт отбора проб;

h) всю последовательность и условия операций (процедуры и оборудование), фактически применяемых к лабораторной пробе при подготовке навески;

i) любые детали, не характерные для проводимых испытаний или не являющиеся обязательными, и любые другие факторы, которые могли повлиять на результаты;

j) однозначную идентификацию протокола (такую как серийный номер) и каждой страницы, а также общее число страниц в протоколе.

Лаборатория должна отмечать любые этапы испытаний и промежуточные результаты (хроматограммы, необработанные данные и подробные расчеты), которые должны быть доступны при необходимости.

Приложение А

(обязательное)

Выбор метода подготовки проб

А.1 Общие положения

Подготовка исследуемой пробы из лабораторной пробы часто сопряжена с последовательными операциями, такими как гомогенизация, разделение фаз, высушивание, измельчение, деление пробы на части. Данное приложение подробно описывает эти операции.

Описанные в стандартах на методы испытаний процедуры обработки проб должны быть выполнены.

А.2 Гомогенизация

А.2.1 Общие положения

Перед каждой операцией, которая подразумевает деление проб на части, требуется гомогенизация для гарантии стабильности свойств и состава всей пробы или фракции пробы. Методика гомогенизации выбирается в зависимости от свойств пробы.

Во многих случаях перед гомогенизацией может быть проведено измельчение пробы.

А.2.2 Методика гомогенизации

А.2.2.1 Ручная гомогенизация

Используется:

- в случаях, когда механическая гомогенизация может привести к потере летучих соединений (ртути).

Не используется:

- для проб, которые образуют слои из-за присутствия частиц различной плотности;

- для проб с таким большим размером частиц, что гомогенизация не достигается ручным смешиванием;

- для проб, которые образуют слои из-за присутствия частиц с сильно различающимися размерами.

Методика

Пробу смешивают с помощью подходящего оборудования (например, совковая лопата, ступка и пестик). При возможности потери летучих веществ ручную гомогенизацию проводят осторожно.

А.2.2.2 Механическая гомогенизация

Используется:

- в общих случаях, особенно, когда ручная гомогенизация не применима;

- в случае больших размеров частиц пробы;

- для твердых проб, содержащих частицы приблизительно одинаковой плотности (например, для материалов, которые не образуют "слои" после встряхивания).

Не используется:

- для проб, которые образуют слои из-за присутствия частиц различной плотности; в этом случае, если гомогенизация невозможна, разделяют слои и обрабатывают каждый как отдельную пробу;

- при нагревании пробы прибором может происходить потеря испытуемых летучих веществ; в этом случае следует проводить ручную гомогенизацию.

Методика

Операцию проводят в соответствии с инструкцией изготовителя.

Примечание - Для гомогенизации проб с частицами малого размера может также быть использована шаровая мельница без шаров.

А.2.3 Гомогенизация в случае наличия летучих соединений (ртуть)

При определении наличия ртути гомогенизацию пробы следует проводить осторожно и быстро для предотвращения ее потери. При невозможности предотвращения потери ртути во время гомогенизации можно растворить несколько негомогенизированных частей пробы для анализа и рассчитать статистическое среднее значение как оценку общего содержания.

Примечание - План отбора проб должен учитывать присутствие летучих соединений.

А.3 Разделение фракций

А.3.1 Общие положения

Для гомогенизации пробы в зависимости от ее природы и требуемых испытаний применяются одна или несколько методик разделения фракций для получения двух или более различных частей пробы, которые могут быть испытаны раздельно. Для проб, содержащих различные фракции, необходимо разделение на фракции. Масса каждой отдельной фракции должна быть определена напрямую или косвенно после разделения, для получения средневзвешенных результатов испытаний различных фракций.

В протоколе испытаний должны быть четко определены используемые для разделения фракций методики, масса и результаты испытаний всех частей пробы, полученных при разделении фракций.

А.3.2 Разделение на различные фракции

А.3.2.1 Общие положения

При визуально определяемой гетерогенности отдельных фракций необходимо их разделить, особенно, если это может облегчить последующие измельчение, гомогенизацию и деление.

А.3.2.2 Ручное разделение

Используется:

- при возможности выделения нескольких фракций;

- при наличии неразрушаемых фракций (например, медный провод).

Не используется:

- при возможном загрязнении или потере материала фракций.

Методика

Вручную выбирают куски различной природы и помещают их в отдельные контейнеры либо руками (в защитных перчатках), либо с использованием соответствующих инструментов (например, пинцет, магнит).

А.3.2.3 Просеивание

Используется:

- при необходимости разделения фракций с различным размером частиц;

- для проверки размера частиц в пробе или разделения частиц по размеру.

Не используется:

- при возможности загрязнения или потере материала пробы.

Методика

Просеивают пробу встряхиванием либо вручную, либо с использованием оборудования через сита с соответствующими размерами сеток.

А.4 Высушивание

А.4.1 Общие положения

В зависимости от природы пробы и конкретных требований к навеске может быть необходим этап высушивания. Высушивание используется только для удаления того количества воды, которое может влиять на подготовку навески (например, во время измельчения или дробления). Для определения содержания влаги может быть необходимо разделить пробу на части.

Высушивание приводит к ошибкам при определении летучих соединений. Высушивания следует избегать без крайней необходимости. Если проба для определения летучих соединений должна быть сухой, практическая методика высушивания должна обеспечить минимальную потерю летучих соединений. В протоколе испытаний должна быть четко определена методика, используемая для высушивания, включая взвешивание частей проб до и после каждого этапа высушивания.

Если выбранная методика высушивания применима не для всех требуемых испытаний, то различные части проб должны быть высушены по-разному с выбором соответствующей методики для каждой.

Время высушивания зависит от выбранной методики, толщины слоя пробы, особенностей материала пробы, влажности пробы и воздуха и скорости вентиляции.

Степень высушивания зависит от последующей обработки, применяемой к пробе. Как правило, нет необходимости добиваться постоянной массы пробы при высушивании. Например, проба должна быть высушена только до такой степени, чтобы возможно было произвести дробление, разделение и т.д.

А.4.2 Методика

А.4.2.1 Высушивание воздухом комнатной температуры

Используется:

- в случае, когда высушивание может быть достигнуто за подходящий промежуток времени без изменений, существенных для последующего анализа пробы;

- в случае определения содержания ртути.

Не используется:

- когда время высушивания значительно, и свойства пробы не позволяют достичь хорошего высушивания в реальное время при комнатной температуре, и возможно безопасное применение высушивания при повышенной температуре.

Методика

Распределяют пробу на лотках тонким слоем и дают остаточно высохнуть. Следует применять меры для минимизации возможных загрязнений, например, пылью. Использование эксикатора может ускорить процесс высушивания для небольших количеств материала.

А.4.2.2 Высушивание в сушильном шкафу при температуре 40°С

Используется:

- когда свойства пробы не позволяют достичь хорошего высушивания за реальное время при комнатной температуре;

- в случае определения содержания ртути.

Не используется:

- когда свойства пробы не позволяют достичь необходимой степени высушивания за реальное время при данной температуре, и безопасно применять высушивание при более высокой температуре.

Методика

Распределяют пробу по лотку тонким слоем и высушивают в сушильном шкафу при температуре 40°С. Можно ускорить процесс вентиляцией воздуха, если это не приводит к потере пылевидных частиц.

Примечание - Можно высушивать топливо в сушильном шкафу при других температурах, если это предусмотрено аналитическим методом.

А.4.2.3 Высушивание в сушильном шкафу при температуре 105°С

Используется:

- при высушивании пробы, в которой не проводят определение содержания ртути.

Не используется:

- в случае определения содержания ртути;

- в случаях возможного самовозгорания.

Методика

Распределяют пробу на лотки тонким слоем и высушивают ее в сушильном шкафу при температуре 105°С. Можно ускорить процесс вентиляцией воздуха, если это не приводит к потере пылевидных частиц.

А.5 Измельчение

А.5.1 Общая информация

Для достижения гомогенизации и представительности испытуемой пробы может быть необходимо выполнить один или несколько этапов измельчения. Выбор методики в значительной степени зависит от природы материала пробы и необходимого размера частиц.

Как правило, измельчение - многоступенчатый процесс, подразумевающий использование последовательно различных методик; в некоторых случаях может быть необходимо повторное дробление для получения требуемого размера частиц пробы.

Измельчение - существенный этап в подготовке пробы из-за потенциальной возможности потери ртути при нагревании, потери пылевидных материалов и загрязнений пробы при использовании оборудования или загрязнения материала для измельчения других проб.

Протокол испытаний должен четко определять методику(и) и условия, применяемые при измельчении. Неразрушаемые фракции (например, медная проволока) должны быть отделены по А.3.2, взвешены и, если необходимо, испытаны как отдельные части фракций.

А.5.2 Методика

А.5.2.1 Дробление

Используется:

- когда представительная проба не может быть получена из-за большого размера частиц;

- если размер частиц пробы больше, чем требуемый размер частиц для дальнейшей обработки;

- если требуются частицы пробы размером 1 мм.

Не используется:

- когда не применимо из-за природы образца (например, мягкие материалы);

- если из-за применения оборудования для дробления возможно загрязнение пробы или потеря отдельных веществ пробы.

Методика

Разрушают крупные куски пробы и/или дробят пробу с помощью оборудования в соответствии с инструкциями завода-изготовителя до требуемого размера частиц.

А.5.2.2 Дробление при замораживании пробы

Используется:

- когда проба содержит большое количество пластиков;

- если представительная проба не может быть получена из-за большого размера частиц;

- если размер частиц пробы больше, чем требуемый размер для дальнейшей обработки;

- аналитически требуются частицы пробы размерами порядка 1 мм.

Не используется:

- когда из-за применения оборудования для дробления возможно загрязнение пробы или потери отдельных веществ пробы.

Методика

Пробу помещают в полиэтиленовый контейнер. Наполняют сосуд Дьюара жидким азотом и погружают в него упакованную пробу. Оставляют контейнер в сосуде до момента перед бурным кипением жидкого азота. Охлаждают пробу примерно в течении 10 мин. После полного охлаждения извлекают упакованную пробу из жидкого азота и разбивают большие куски пробы молотком и/или подходящим инструментом (в соответствии с инструкцией завода-изготовителя) до требуемого размера частиц.

Возможно применение промышленного оборудования для дробления при замораживании пробы.

А.5.2.3 Размол

Используется:

- когда представительная проба не может быть получена из-за большого размера частиц;

- когда требуемый размер частиц менее 1 мм.

Не используется:

- когда начальный размер частиц слишком большой: в таком случае требуется этап дробления;

- когда размол не применим из-за природы пробы.

Методика

Размалывают пробу по инструкциям изготовителя мельницы до достижения необходимого размера частиц; для предотвращения потерь ртути следует предотвращать чрезмерное нагревание пробы при размоле: предпочтительно использовать последовательность коротких по времени циклов помола с низкой скоростью работы мельницы. Необходимо давать оборудованию охлаждаться перед каждой операцией помола. Использование мельницы с замороженной действующей частью может минимизировать потерю ртути.

Примечание - Если проба имеет пластическую консистенцию, замораживание ее до низких температур (например, от минус 20°С до минус 30°С) облегчает размол.

А.5.2.4 Резка

Используется:

- когда представительная проба не может быть получена из-за большого размера частиц;

- если материал пробы не достаточно твердый для дробления и размалывания, например, пластик, текстиль.

Не используется:

- при возможности загрязнения пробы.

Методика

Разрезают пробу в соответствии с инструкциями изготовителя режущих мельниц до требуемого размера частиц; для предотвращения потерь ртути следует предотвращать чрезмерное нагревание пробы при резке; необходимо охлаждать оборудование между каждыми процедурами резки. Для минимизирования потери ртути используют охлажденную режущую мельницу или ручную резку ножницами.

А.5.2.5 Резка при замораживании пробы

Используется:

- если проба имеет пластическую волокнистую консистенцию;

- когда представительная часть пробы не может быть взята из-за большого размера частиц;

- если требуется размол частиц до размера 1 мм.

Не используется:

- когда может произойти загрязнение пробы.

Методика

При необходимости пробы упаковывают в полиэтиленовые контейнеры. Наполняют сосуд Дьюара жидким азотом и погружают в него пробу (упакованную). Оставляют контейнер в сосуде до момента перед бурным кипением жидкого азота. Охлаждают пробу примерно в течение 10 мин. После полного охлаждения вынимают упакованную пробу из жидкого азота, разрезают ее при необходимости в охлажденной мельнице (в соответствии с инструкциями завода-изготовителя) до требуемого размера частиц.

А.6 Деление пробы

А.6.1 Общие положения

Как правило, лабораторную пробу необходимо разделить на навески для испытаний. Для большинства аналитических методик требуется малое количество материала для анализа. От лабораторной пробы отбирают представительные порции материала для испытаний.

Деление пробы производится с выделением нескольких представительных навесок с учетом необходимого количества лабораторной пробы, размера частиц и гомогенности. При недостаточной гомогенности пробы или значительном размере частиц этапы измельчения и гомогенизации повторяются.

Для определения минимального количества пробы в зависимости от размера частиц и гетерогенности пробы следует принимать во внимание информацию, указанную в приложении В.

Примечание - В некоторых случаях из-за практических ограничений не может быть получена представительная проба. В этом случае следует повторить процесс.

Протокол испытаний должен четко устанавливать способ определения минимального количества навесок и методик, используемых для деления проб, а также массу каждой испытанной фракции.

А.6.2 Ручное разделение твердых проб квартованием

Используется:

- в случае большой массы лабораторной пробы;

- когда проба достаточно сухая и в ней нет комков;

- если существует доказательство гетерогенного распределения химических компонентов.

Не используется:

- при содержании в пробе неразрушаемых комков.

Методика

Пробу помещают на плоской поверхности, покрытой инертным листом, придают форму круга, перемешивают ее лопаткой и формируют конус.

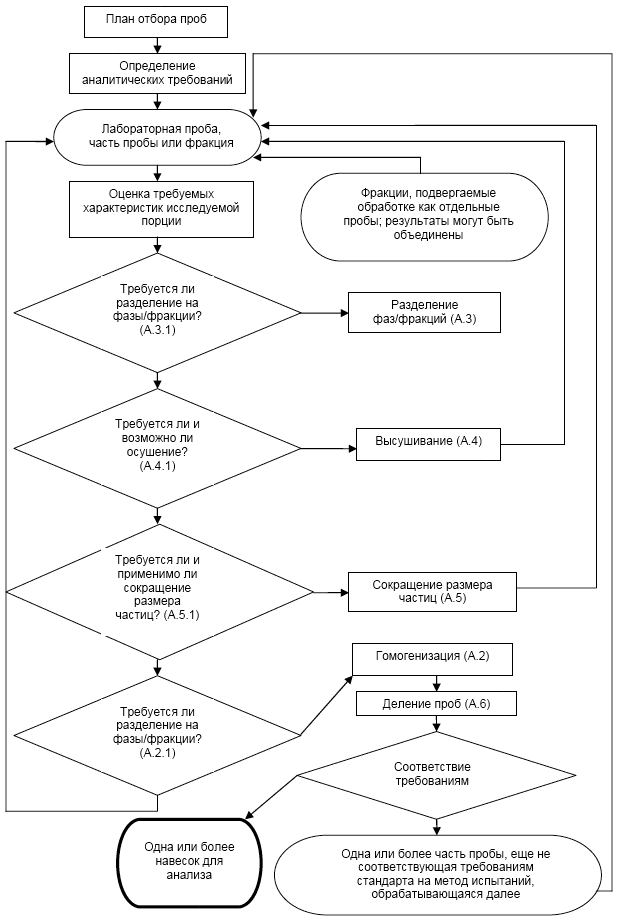

Пробу делят на четыре сектора (например, крестовиной из листового металла), исключают два противоположных сектора и тщательно перемешивают оставшиеся (см. рисунок А.1).

Рисунок А.1 - Разделение квартованием

Процесс повторяют до получения требуемого количества материала. Полученная часть пробы должна быть представительной.

А.6.3 Механическое деление твердых проб

Используется:

- когда проба достаточно сухая и в ней нет комков;

- если размер частиц допускает возможность использования конкретного оборудования;

- когда существует доказательство гетерогенного распределения химических компонентов.

Не используется:

- когда проба содержит комки, которые нельзя разбить.

Методика

Пробу разделяют с использованием делителя проб (например, короб с желобом, разделитель Тайлера) в соответствии с инструкциями заводов-изготовителей.

Приложение В

(справочное)

Соотношение между минимальной массой точечных проб и размерами частиц

В.1 Определение минимальной массы пробы

Минимальное количество пробы рассчитывают по формуле

![]() , (В.1)

, (В.1)

где M - масса пробы, г;

- номинальный верхний размер частиц (номинальный верхний размер частиц массовой доли пробы, равной 95%), см;

s - коэффициент формы (для гранулированных материалов или материалов с частицами меньше 50 мм значение s может быть принято равным 1);

- средняя плотность частиц в материале, г/см

;

Примечание - Параметр не представляет собой насыпную плотность пробы, а является средней плотностью всех частиц.

g - корректирующий коэффициент, учитывающий распределение частиц в материале по размеру;

p - фракция частиц с определяемыми свойствами (м/м);

Примечание - Если все частицы пробы содержат одинаковое число определяемых свойств, р=1.

CV - принятый коэффициент отклонения, вызывающий фундаментальную ошибку.

Примечание - Основное значение для CV - 0,1. В зависимости от природы пробы и метода испытания, он может колебаться от 0,1 до 0,3.

В.2 Пояснения по выбору коэффициентов

а) Коэффициент формы s - коэффициент, который корректирует характеристики минимального размера пробы в том случае, если частицы партии не гранулированы.

Значение s определяют по формуле

![]() , (В.2)

, (В.2)

где s - коэффициент формы, см/см

;

V - максимальный объем частицы (95% массы фракции частицы меньше, чем V

), см

(где V=Ibh);

- максимальная длина частицы (95% массы фракции частицы меньше, чем

), см.

Коэффициент формы зависит от типа материала; его значение увеличивается при измельчении материала.

b) Корректирующий коэффициент g.

Значение корректирующего коэффициента g зависит от отношения ![]() . Значение

. Значение ![]() близко к 1 при узком диапазоне распределения частиц по размеру (большинство частиц одинакового размера), высокое значение

близко к 1 при узком диапазоне распределения частиц по размеру (большинство частиц одинакового размера), высокое значение ![]() (>4) соответствует широкому диапазону распределения частиц по размеру. Зависимость корректирующего коэффициента отражена в таблице В.1.

(>4) соответствует широкому диапазону распределения частиц по размеру. Зависимость корректирующего коэффициента отражена в таблице В.1.

Примечание - - максимальный размер частиц (95% массы фракции частицы меньше, чем

) и

- минимальный размер частиц (5% массы фракции частицы меньше, чем

).

Таблица В.1 - Выбор значения g

Отношение | g |

| 0,25 |

4 | 0,50 |

2> | 0,75 |

| 1,00 |

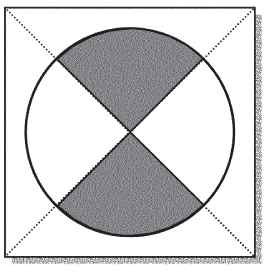

с) Установление фракции частиц с определяемыми свойствами p.

Пример 1 - проба состоит из 10 частиц, | Пример 2 - проба состоит из 10 частиц, |

Рисунок В.1 - Пример распределения частиц в пробе

В.3 Пример определения минимальной массы пробы

В зависимости от свойств пробы были выбраны следующие коэффициенты и определены показатели:

CV=0,1;

g=0,25;

s=1;

=1 г/см

Таблица В.2 - Минимальная масса испытываемой пробы, M, г.

Степень гомогенности фракции | р | Номинальный верхний размер 95% частиц пробы, | ||||||

10 | 4 | 1 | 0,4 | 0,2 | 0,1 | 0,02 | ||

Очень гетерогенная (следы) | 0,001 | 13070250 | 836496 | 13070 | 836 | 104,6 | 13,07 | 0,105 |

Гетерогенная (микро- | 0,02 | 641083 | 41029 | 641 | 41 | 5,1 | 0,64 | 0,005 |

Гомогенная | 0,1 | 117750 | 7536 | 118 | 8 | 0,9 | 0,12 | 0,001 |

Примечания

1 Степень гетерогенности зависит от интересующих параметров и может отличаться для отдельной пробы (например, для макроэлементов р~0,1 и для следовых элементов р~0,001). Если проба или навеска используются для определения различных параметров, следует использовать наименьшие значения.

2 В таблице В.2 коэффициент формы s принят равным 1 (наиболее распространенное значение). При наличии в пробе частиц большого размера есть смысл оценить реальное значение коэффициента формы, что может привести к уменьшению минимально необходимой массы пробы, особенно для волокнистых и пухообразных материалов.

Приложение С

(справочное)

Оборудование для обработки проб

Подготовка пробы для испытаний сопряжена с операциями гомогенизации, фазового/фракционного разделения, высушивания, измельчения и разделения проб. Оборудование, используемое для этих операций, приведено в таблице С.1.

Таблица С1 - Оборудование

Оборудование | Гомогени- | Разделение фаз/фракций (А.3) | Высуши- | Измель- | Разделение проб (А.6) |

Мельница | X | X | |||

Мельница для измельчения замороженной пробы | X | X | |||

Молотковая дробилка | X | X | |||

Резка | X | ||||

Механическая мешалка | X | ||||

Молот | X | ||||

Щековая дробилка | X | ||||

Ступка и пестик | X | X | |||

Лопата | X | X | |||

Крестовина | X | ||||

Пинцет | X | ||||

Магнит | X | ||||

Разделитель | X | ||||

Разделитель Тайлера | X | ||||

Сита | X | X | X | ||

Сушильный шкаф | X | ||||

Сушка при замораживании пробы | X | ||||

Эксикатор | X | ||||

Весы | X | X | X | X | |

Примечание - В таблице применено следующее обозначение: X - оборудование, которое может быть применено для данного метода. | |||||

Приложение D

(справочное)

Характеристики лабораторной пробы для химического анализа твердого топлива из бытовых отходов

При подготовке лабораторной пробы для химической характеристики твердого топлива из бытовых отходов предъявляются следующие требования.

Максимальная масса лабораторной пробы - 10 кг и максимальный размер частиц 1 см установлены исходя из числа и типа определяемых параметров, представительности пробы и практических требований для обработки проб. В таблице D.1 обобщены требования как по отдельным, так и по групповым химическим параметрам.

Таблица D.1 - Требования для лабораторной пробы для анализов твердого топлива из бытовых отходов

Параметр (единичный или групповой) | Минимальная масса лабораторной пробы, г | Условия короткого срока хранения перед доставкой в лабораторию | Условия длительного срока хранения перед доставкой в лабораторию | Материал контейнера |

C, H, N | 100 | В условиях производства твердого топлива из бытовых отходов | Холодильник, при температуре 4°С | Пластиковая бутылка или мешок |

Cl, S, Br, F | 100 | То же | То же | Пластиковая бутылка или мешок (кроме ПВХ) |

Металлический Al | 200 | То же | То же | Пластиковая бутылка или мешок |

Макроэлементы | 400 | То же | То же | То же |

Следовые элементы исключая Hg | 200 | В условиях производства твердого топлива из бытовых отходов | Холодильник, при температуре 4°С | Пластиковая бутылка или мешок |

Hg | 100 | То же | То же | Стеклянная или ПФА бутылка |

C, H, N, Cl, S, Br, F | 150 | То же | То же | Пластиковая бутылка или мешок (кроме ПВХ) |

Макроэлементы и следовые элементы исключая Hg | 500 | То же | То же | Пластиковая бутылка или мешок |

Макроэлементы и следовые элементы и Hg | 600 | То же | То же | Стеклянная бутылка (100 г) и пластиковая бутылка или мешок |

Макроэлементы и следовые элементы и Hg и металлический Al | 700 | То же | То же | То же |

Общие анализы | 800 | В условиях производства SRF | Холодильник, при температуре 4°С | Стеклянная бутылка (100 г) и пластиковая бутылка или мешок (кроме ПВХ) |

Примечание - Максимальный размер частиц, мм, по отношению к количеству лабораторной пробы, г, принят для гарантии гомогенности пробы. | ||||

Приложение Е

(справочное)

Результаты испытаний на надежность

Е.1 Введение

В настоящем приложении приведена оценка надежности "Методов подготовки образца для испытаний из лабораторной пробы".

Испытания на надежность выполняют с помощью процедуры, подтвержденной некоторыми контролируемыми вариациями ключевых параметров в условиях повторяемости, чтобы оценить влияние этих параметров на качество конечных результатов. Выбранные ключевые параметры установлены на двух разных видах материалов с применением системы измельчения частиц материала.

Методы испытаний на надежность с большей вероятностью дадут повторяемые и воспроизводимые результаты.

Статистическая формула приложения В является полезным инструментом для нахождения компромисса между массой пробы (части пробы) для анализа, ее основными физическими характеристиками и ожидаемой фундаментальной ошибкой. В любом случае, выбор коэффициента р не должен быть ограничен в отношении к численности необходимых испытаний, потому что там могут быть некоторые критичные исключения основных гетерогенных компонентов. Таким образом, необходимо хорошее знание особенности и природы пробы.

Применимость метода была исследована на двух материалах с различными уровнями неоднородности.

Режущая мельница работает лучше, чем роторные ударные мельницы по отношению к воспроизводимости, выходу летучих веществ и конечной однородности.

Е.2 Подготовка проб и применение статистической формулы

Образцы материала, отобранные для исследований:

QR-D: пухообразное твердое топливо из бытовых отходов, изготовленное из твердых бытовых отходов (ТБО), содержащее мелкие частицы остатков шин, проходящие через ячейки сита диаметром 10 см.

QR-B: твердое топливо из бытовых отходов, изготовленное из спиленных деревьев.

Для применения статистической формулы 1 кг материала QR-D обработали путем мануального квартования. Пять из полученных частей пробы (помеченные A, D, G, L и О) использовали для проверки статистической формулы, применяя два уровня измельчения частиц пробы режущей мельницей до 2 мм и роторной мельницей до 0,5 мм. В таблице Е.1 представлены ожидаемые результаты в виде функции от коэффициента р для исследованной пробы (50 мг) и навески пробы (1 мг) после измельчения частиц материала.

Таблица Е.1 - Применение статистической формулы на пробах QR-D

Пробы для испытаний: D | ||||

р | 0,1 | 0,01 | 0,005 | 0,001 |

CV | 0,0365 | 0,12 | 0,17 | 0,38 |

Пробы для испытаний: D | ||||

р | 0,1 | 0,01 | 0,005 | 0,001 |

CV | 0,02 | 0,07 | 0,09 | 0,21 |

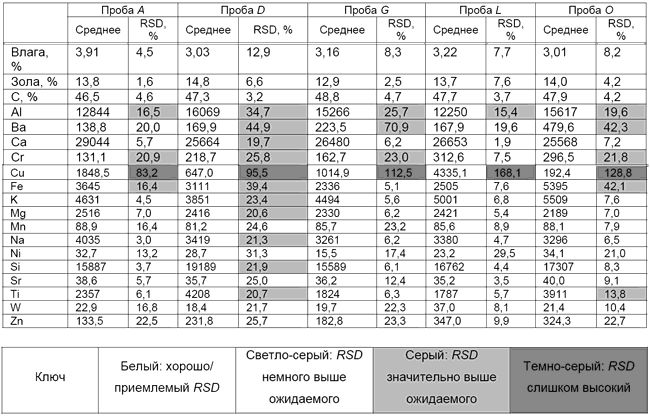

Испытания (зольность, содержание влаги, элементный анализ и содержание углерода) выполнены шестикратно на всех пробах для испытаний A, D, G, L и О; средние значения были потом использованы для расчета среднего и RSD, % (относительного стандартного отклонения) между испытуемыми пробами (среднее по совокупности и RSD, %). Результаты представлены в таблице Е.2. Цветом выделены некоторые показатели RSD, %, превышающие ожидаемые согласно статистической формуле значения.

Таблица Е.2. - Результаты для применения и проверки статистической формулы (концентрация в мг/кг, если не указано иное)

Необходимо учитывать, что в целом изменчивость таких результатов включает в себя неопределенности, связанные с отбором проб, пробоподготовкой и испытаниями; обычно RSD, связанные с отбором и подготовкой проб, оценивают в 5% для большей части компонентов, т.е. все показатели, связанные с отбором проб, меньше, чем представленные в таблице ЕД.2. По таблице можно сделать следующие выводы:

- для некоторых макроэлементов (т.е. зольности, влаги, C, Ca, K, Mg, Na, Si) RSD зависит от отбора проб примерно на 10% или меньше, как и ожидалось по статистической формуле с коэффициентом р от 0,1 до 0,05;

- для других макроэлементов, таких как Al, и в особенности Cu, Fe и Ti, RSD выше 25%, несмотря на их высокую концентрацию. Даже применение коэффициента р=0,01 не достаточно для данных случаев;

- для микроэлементов, таких как Mn, Ni, Sr и W, RSD находится в диапазоне 10-30%, как и ожидалось при применении статистической формулы с р=0,001; Cr, Zn и особенно Ba показывают высокий RSD.

Как и ожидалось, статистическая формула помогает пользователю в поиске компромисса между массой испытываемой пробы, ее основными физическими характеристиками (т.е. размер и форма частиц) и ожидаемой основной погрешностью, связанной с отбором проб. Но для ее корректного применения критерии выбора коэффициента р не должны ограничиваться относительным количеством исследуемых показателей (чем выше концентрация, тем выше р) из-за возможности критичных исключений гетерогенности макроэлементов (таких как Cu, Al, Fe в данном случае). Таким образом, требуется хорошее знание природы пробы.

Е.3 Оценка влияния систем измельчения частиц

Е.3.1 Общие положения

Оценка влияния системы измельчения частиц проведена с помощью трех различных систем на двух различных пробах твердого топлива из бытовых отходов.

Три различные последовательности обработки, названные "низкая", "средняя" и "высокая" степень обработки соответственно:

Низкая степень обработки: измельчение частиц до 2 мм режущей мельницей SM 2000 с последующим измельчение частиц до 0,5 мм центробежной мельницей ZR-1.

Средняя степень обработки: измельчение частиц до 2 мм роторной ударной мельницей SR 300 с последующим измельчением частиц пробы до 0,5 мм центробежной мельницей ZR-1.

Высокая степень обработки: измельчение частиц до 6 мм роторной ударной мельницей SR 300 с последующим измельчением частиц пробы до 0,5 мм центробежной мельницей ZR-1.

Е.3.2 Испытания на пробе QR-D (твердые бытовые отходы)

Девять из шестнадцати полученных проб, полученных как описано в Д.2, были использованы для оценки надежности путем обработки их тремя различными последовательностями: B, C, E - для низкой степени обработки; F, I, M - для средней степени обработки; P, Q, R - для высокой степени обработки.

После каждого этапа обработки измеряли температуру внутри мельницы и взвешивали часть пробы. Изменение температуры в режущей мельнице SM 2000 незначительно, в роторной ударной мельнице SR 300 - менее 10°С, в центробежной мельнице ZR-1 - менее 20°С. Более того, процесс измельчения был исследован в период 15-45 мин, за это время не наблюдалось значительных изменений температуры. Для каждой процедуры было рассчитано и записано в таблице Е.3 значение воспроизводимости, масс. (R%)

Таблица Е.3 - Воспроизводимость масс. на образцах для испытаний QR-D

1-й шаг | 2-й шаг | |||

План | Восстановление, % | План | Восстановление, % | |

Низкая | SM 2000 2 мм | 96 | ZM-1 0,5 мм | 96 |

Средняя | SR 300 2 мм | 82 | ZM-1 0,5 мм | 96 |

Высокая | SR 300 6 мм | 86 | ZM-1 0,5 мм | 95 |

Воспроизводимость практически количественная (около 95%) для мельницы при применении процесса с низкой ударной силой, в то время как 15% и более теряется в виде дисперсной пыли при использовании роторной ударной мельницы, в которой применяются высокая и средняя ударная сила при обработке. ZM-1 мельница теряет 5% массы, независимо от степени обработки, примененного ранее при обработке части пробы.

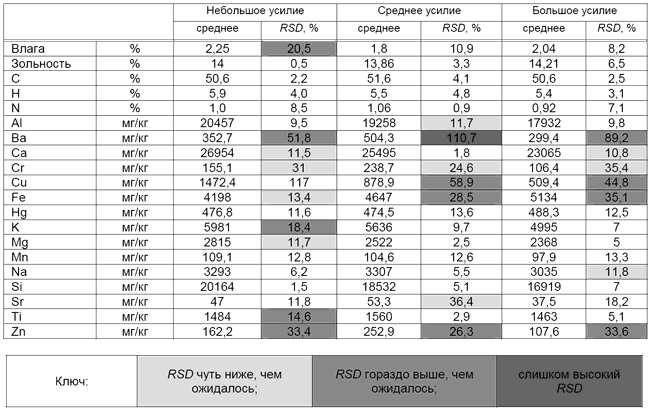

Для каждой пробы для испытаний были выполнены 15 независимых повторов испытаний: CHN, прямое определение ртути, содержание влаги, зольность и содержание элементов. Средние концентрации и качественная оценка макрооднородности, то есть изменчивости различных проб для каждых 50 г в ходе каждой процедуры обработки представлены в таблице Е.4.

Таблица Е.4 - Средние и RSD, % проб для испытаний для оценки макрооднородности на QR-D

Для оценки вариативности следует помнить, что она включает в себя неопределенности, связанные с отбором проб, пробоподготовкой и испытаниями. Определение содержания влаги, зольности и элементов проводили с использованием всего объема испытываемой пробы, поэтому ошибка пробоотбора в этом случае не существенна.

Качественное сравнение указанных значений показывает, что процедуры с низкой, средней и высокой степенями ударной силы не оказывают значительного влияния на результаты макрогомогенности.

Почти все эти анализы включают в себя использование навески величиной порядка 1 г, что подходит для качественной оценки микрооднородности: для каждой пробы вариативность между 15 навесками около 1 г каждая описаны в таблице Е.5.

Таблица Е.5 - RSD, %, между 15 повторяющимися пробами для оценки микрооднородности на QR-D

Небольшое усилие | Среднее усилие | Большое усилие | |||||||

В | С | Е | F | I | M | P | Q | R | |

Влага | 15 | 8 | 6 | 9 | 9 | 8 | 9 | 8 | 10 |

Зольность | 3 | 3 | 3 | 3 | 3 | 3 | 5 | 3 | 3 |

С | 3 | 3 | 3 | 4 | 5 | 5 | 5 | 6 | 4 |

Н | 5 | 3 | 5 | 3 | 4 | 5 | 3 | 3 | 3 |

N | 7 | 7 | 10 | 14 | 11 | 8 | 7 | 14 | 9 |

AI | 12 | 16 | 17 | 15 | 9 | 11 | 19 | 14 | 13 |

Ba | 13 | 24 | 18 | 18 | 16 | 32 | 18 | 15 | 8 |

Ca | 9 | 10 | 8 | 5 | 8 | 5 | 4 | 6 | 7 |

Cr | 10 | 16 | 11 | 19 | 6 | 12 | 11 | 11 | 10 |

Cu | 60 | 92 | 28 | 69 | 52 | 46 | 91 | 118 | 82 |

Fe | 23 | 21 | 20 | 29 | 13 | 19 | 18 | 19 | 18 |

Hg | 19 | 7 | 5 | 21 | 8 | 8 | 6 | 14 | 10 |

K | 16 | 13 | 11 | 26 | 11 | 6 | 8 | 9 | 10 |

Mg | 7 | 9 | 8 | 8 | 6 | 5 | 4 | 5 | 6 |

Mn | 7 | 11 | 15 | 13 | 8 | 6 | 9 | 7 | 10 |

Na | 10 | 10 | 9 | 7 | 7 | 5 | 4 | 7 | 8 |

Si | 9 | 10 | 11 | 5 | 5 | 6 | 6 | 4 | 6 |

Sr | 10 | 16 | 11 | 9 | 7 | 8 | 6 | 6 | 8 |

Ti | 10 | 9 | 8 | 7 | 6 | 5 | 4 | 4 | 5 |

Zn | 12 | 16 | 12 | 20 | 7 | 11 | 9 | 9 | 9 |

Качественное сравнение значений показывает, что применение процедур с низкой, средней и высокой степенями ударной силы не оказывает сильного влияния на микрогомогенность.

Е.3.3 Испытания на пробе QR-В (древесные отходы)

Пробы для испытаний QR-B были получены по той же схеме, что и пробы QR-D, описанной в Е.2. Девять проб для оценки надежности, представленные на трех различных последовательностях обработки: С, Е, G низкого напряжения обработки; I, L, М, на середину обработки стресса; N, R, S для высокой обработки стресса.

Для каждой процедуры обработки были измерены значения температуры и воспроизводимости масс; для измерения температуры применяют схему, описанную для QR-D; для воспроизводимости масс. Измерена с некоторыми изменениями, что отражено в таблице Е.6.

Таблица Е.6 - Воспроизводимость масс. На пробах для испытаний QR-В

1-й шаг | 2-й шаг | |||

План | Восстановление, % | План | Восстановление, % | |

Низкая | SM 2000 2 мм | 95 | ZM-1 0,5 мм | 89 |

Средняя | SR 300 2 мм | 94 | ZM-1 0,5 мм | 86 |

Высокая | SR 300 6 мм | 87 | ZM-1 0,5 мм | 89 |

Различия в воспроизводимости на втором этапе может быть обусловлено природой проб QR-D и QR-B, причем последний более подвержен образованию мелких частиц пыли.

На каждой пробе для испытаний QR-B для определения содержания влаги, зольности и элементов были проведены 6 независимых испытаний; прямое определение Hg определяли на 12 повторных навесках.

Статистическую формулу приложения В применяют с соответствующими значениями для проб QR-B. В таблице Е.7 отражены резюмирующие значения макро- и микрооднородности, где макрооднородность представляет собой различия для каждых 55 г пробы для каждой процедуры обработки, и микрооднородность представляет собой различия примерно для каждого 1 г для каждой навески.

Таблица Е.7 - Применение статистической формулы к пробе QR-B

Пробы для испытаний: D | ||||

р | 0,1 | 0,01 | 0,005 | 0,001 |

CV | 0,01 | 0,03 | 0,05 | 0,11 |

Пробы для испытаний: D | ||||

р | 0,1 | 0,01 | 0,005 | 0,001 |

CV | 0,02 | 0,05 | 0,07 | 0,17 |

Качественная оценка макрооднородности отражена в таблице Е.8.

Таблица Е.8 - Среднее значение и значение RSD, %, проб для испытаний для оценки макрооднородности на пробах QR-B

Процессы со средней и высокой степенями обработки могут привести к небольшой потере летучих веществ: значения содержания влаги значительно отличаются для проб низкой степени обработки (обработанные в режущей мельнице), и проб средней и высокой степеней обработки (обработанные роторной ударной мельницей).

Процесс обработки существенно влияет на дисперсию для большинства параметров; для конечного значения макрооднородности, процедура низкой степени обработки показывает как правило дает меньшую дисперсию по сравнению с процедурами высокой и средней степени обработки. Исключением является Pb, дисперсия которого при низкой степени обработки очень высока; отдельные, не приведенные здесь, результаты показывают, что только в пробе для испытаний содержание Pb в 10 раз выше, чем во всех остальных; это можно объяснить возможным наличием одного "фрагмента" сильно загрязненной древесины, которая попала только в эту пробу для испытаний: полагают, что дисперсия Pb обусловлена не обработкой, а природой пробы.

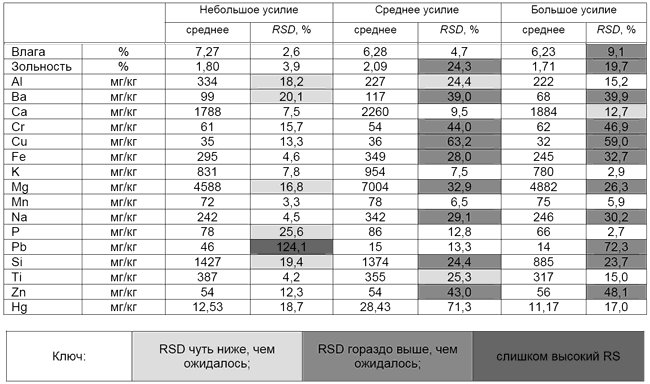

Оценить микрооднородности можно с помощью значений RSD, %, представленных в таблице Е.9.

Таблица Е.9 - RSD, %, от повторов для оценки микрооднородности на QR-B

Небольшое усилие | Среднее усилие | Большое усилие | |||||||

В | С | Е | F | I | M | P | Q | R | |

Влага | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 |

Зольность | 5 | 3 | 2 | 3 | 3 | 2 | 4 | 3 | 2 |

AI | 12 | 4 | 14 | 4 | 15 | 6 | 30 | 10 | 29 |

Ba | 8 | 5 | 5 | 5 | 11 | 7 | 11 | 11 | 7 |

Ca | 8 | 6 | 7 | 4 | 10 | 3 | 11 | 8 | 6 |

Cr | 9 | 9 | 9 | 18 | 8 | 7 | 44 | 31 | 10 |

Cu | 10 | 4 | 16 | 26 | 17 | 114 | 19 | 34 | 12 |

Fe | 8 | 8 | 7 | 12 | 34 | 23 | 36 | 21 | 15 |

K | 12 | 3 | 7 | 9 | 16 | 10 | 16 | 15 | 10 |

Mg | 10 | 3 | 8 | 5 | 14 | 3 | 11 | 9 | 5 |

Mn | 8 | 5 | 3 | 6 | 14 | 7 | 12 | 8 | 10 |

Na | 6 | 10 | 5 | 4 | 10 | 9 | 13 | 13 | 8 |

P | 11 | 6 | 4 | 5 | 15 | 12 | 13 | 7 | 8 |

Pb | 18 | 18 | 9 | 9 | 15 | 10 | 15 | 30 | 22 |

Si | 11 | 4 | 10 | 4 | 14 | 6 | 12 | 9 | 6 |

Ti | 8 | 7 | 4 | 6 | 14 | 9 | 12 | 9 | 14 |

Zn | 9 | 7 | 7 | 14 | 11 | 7 | 38 | 22 | 8 |

Hg | 30 | 14 | 20 | 14 | 13 | 10 | 20 | 12 | 7 |

Качественное сравнение этих значений показывает, что для каждого параметра есть некоторые существенные различия, связанные с обработкой: высокая степень обработки обычно показывает более высокую изменчивость между навесками.

Е.4 Заключение

Статистическая формула Приложения В является полезным инструментом для пользователя в поиске оптимального компромисса между массой пробы или части пробы, которую необходимо испытать, ее основными физическими характеристиками и ожидаемой основной погрешностью. Тем не менее, выбор коэффициента р не должен быть ограничен в отношении к численности необходимых испытаний, потому что там могут быть некоторые критичные исключения основных гетерогенных компонентов. Таким образом, необходимо хорошее знание пробы и ее природы.

На пробе QR-D были апробированы несколько методов сокращения размеров частиц, в том числе размол, размол с заморозкой и резка с помощью различных устройств. Размол оказался неподходящим, ни для пробы в нормальном состоянии, ни после ее замораживания жидким азотом в течение нескольких минут. Также был опробован метод сокращения размера частиц пробы до 0,5 мм в один шаг, но оказался неприменим из-за чрезмерного нагрева пробы, что приводило к ее возгоранию. Резку применяли только для уменьшения размера частиц.

Применимость настоящего стандарта была успешно протестирована на двух материалах.

QR-D (твердые бытовые отходы) имеет очень высокую степень внутренней неоднородности, поэтому некоторые результаты обработки пробы не отражены или показаны смутно; QR-B (древесные отходы) имеют менее сложный состав, поэтому некоторые результаты более наглядные, особенно о потере анализируемых веществ и конечной однородности обработанных проб.

Процесс с низкий степенью обработки (режущая мельница) работает лучше, чем процессы со средней и высокой степенями обработки (роторная ударная мельница) в отношении воспроизводимости, выхода летучих веществ и конечной однородности.

УДК 662.6:543.812:006.354 | МКС 75.160.10 | А19 | MOD |

Ключевые слова: топливо твердое из бытовых отходов, образец для испытаний, лабораторная проба, методы подготовки | |||

Электронный текст документа

и сверен по:

, 2016