ГОСТ ISO 21398-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Уголь каменный и кокс

РУКОВОДСТВО ПО КОНТРОЛЮ СИСТЕМЫ МЕХАНИЧЕСКОГО ОТБОРА ПРОБ

Hard coal and coke. Guidance to the inspection of mechanical sampling systems

МКС 73.040;

75.160.10

Дата введения 2021-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 6 "Уголь и продукты его переработки" на базе ТОО "Научно-исследовательский центр "Уголь" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Комитетом технического регулирования и метрологии Министерства по инвестициям и развитию Республики Казахстан

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 октября 2016 г. N 92-П)

За принятие проголосовали:

Краткое наименование страны | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2020 г. N 875-ст межгосударственный стандарт ГОСТ ISO 21398-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2021 г.

5 Настоящий стандарт идентичен международному стандарту ISO 21398:2007* "Уголь каменный и кокс. Руководство по контролю системы механического отбора проб" ("Hard coal and coke - Guidance to the inspection of mechanical sampling systems", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Подкомитетом SC 4 "Отбор проб" международного Технического комитета ISO/TC 27 "Твердое минеральное топливо".

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам приведены в дополнительном приложении ДА.

Стандарт подготовлен на основе применения СТ РК ИСО 21398-2009 "Уголь каменный и кокс. Руководство по контролю системы механического отбора проб"

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Целью настоящего межгосударственного стандарта является обеспечение пользователей новыми и существующими системами механического отбора проб руководством по эксплуатации и контролю.

Приложение "справочное" имеет информационный и рекомендательный характер.

Международный стандарт разработан в соответствии с правилами, установленными в директивах ISO/IEC, часть 2.

Некоторые элементы международного стандарта могут быть объектами патентных прав.

1 Область применения

Настоящий стандарт распространяется на угли каменные и кокс, полукокс (далее - топливо) и устанавливает требования к контролю системы механического отбора проб.

Настоящий стандарт охватывает общие положения, включающие прецизионность, изменчивость топлива, систематическую погрешность и процедуры контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 13909-1, Hard coal and coke - Mechanical sampling - Part 1: General introduction (Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения)

ISO 13909-2:2001, Hard coal and coke - Mechanical sampling - Part 2: Coal - Sampling from moving streams (Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков)

ISO 13909-3, Hard coal and coke - Mechanical sampling - Part 3: Coal - Sampling from stationary lots (Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий)

ISO 13909-4, Hard coal and coke - Mechanical sampling - Part 4: Coal - Preparation of test samples (Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний)

ISO 13909-5:2001, Hard coal and coke - Mechanical sampling - Part 5: Coke - Sampling from moving streams (Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков)

ISO 13909-6, Hard coal and coke - Mechanical sampling - Part 6: Coke - Preparation of test samples (Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний)

ISO 13909-7, Hard coal and coke - Mechanical sampling - Part 7: Methods for determining the precision of sampling, sample preparation and testing (Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб)

ISO 13909-8:2001, Hard coal and coke - Mechanical sampling - Part 8: Methods of testing for bias (Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности)

3 Термины и определения

В настоящем стандарте применены термины по ISO 13909-1, а также следующие термины с соответствующими определениями:

3.1 внешний аудит (external audit): Критический осмотр системы механического отбора проб, который определяет ее соответствие установленным требованиям и проводится независимым лицом, имеющим соответствующую квалификацию, который непосредственно не участвует в управлении данной отдельной системой.

3.2 внутренний аудит (internal audit): Критический осмотр системы механического отбора проб, который определяет ее соответствие установленным требованиям и проводится лицом, имеющим соответствующую квалификацию, которое не является постоянным оператором данной отдельной системы.

3.3 оперативный контроль (operational inspection): Наблюдения и контроль условий работы, проводимый оператором при отборе проб от партии.

Примечание - Оператор - это лицо, ответственное за проведение ежесменного контроля системы отбора проб.

4 Безопасность

Настоящий стандарт не предназначен для рассмотрения вопросов безопасности, связанных с его применением. Ответственность за соблюдение соответствующей безопасности и состояния здоровья в соответствии с требованиями законов, технических регламентов и других нормативных правовых актов по безопасности и охране здоровья возлагается на пользователя настоящего стандарта. Аудитор или инспектор должен начинать контроль с тщательного изучения всех правил по безопасности, обслуживанию и эксплуатации, относящихся к контролируемой системе отбора проб.

5 Общие положения

5.1 Прецизионность

Проверка прецизионности должна проводиться для каждого вида угля или кокса, проходимого через систему отбора проб. При наличии значительных изменений или введении новых видов угля или кокса должна проводиться проверка прецизионности. Метод определения должен охватить прецизионность отбора проб, подготовку и анализ каждого вида топлива (угля или кокса), отобранного по системе. Эти определения должны проводиться в соответствии с ISO 13909-7.

5.2 Систематическая погрешность

Определение систематической погрешности для подтверждения системы проводится после ввода в эксплуатацию и аудита новой системы или любых значительных инженерных усовершенствований существующих систем.

Если система проверяется в соответствии с процедурами, изложенными в ISO 13909 (в соответствии со всеми частями), делается ссылка на ISO 13909-2 (раздел 10) и ISO 13909-5 (раздел 10), где определение систематической погрешности является обязательным.

При выборе видов угля или кокса для определения систематической погрешности следует ссылаться на ISO 13909-8 (по 9.1 и 9.2).

В дальнейшем пары проб для определения систематической погрешности отбираются на регулярной основе для подтверждения того, что первоначально определенная систематическая погрешность осталась на прежнем уровне. Если производится значительное изменение системы отбора проб или вводится новый вид топлива, имеющего более сложные характеристики, затрудняющего отбор проб, проводится новое определение систематической погрешности.

5.3 Работа системы отбора проб

Механическое оборудование системы должно запускаться на некоторое время раньше запуска подачи топлива для очищения от любых инородных веществ (включая воду).

При использовании гидравлических приводов должно пройти достаточно времени, чтобы связанная с ним система и гидравлическое масло пришли в состояние температурного баланса.

Первое отсечение, особенно в системах отбора проб разнообразных углей или кокса, пропускается через механическую систему в качестве подготовительного перед началом фактического отбора проб.

Оператору необходимо просмотреть все записи об отборе проб предыдущего оператора. Эти записи должны включать количество обработанного и отобранного угля и кокса, а также примечания по поводу неисправностей системы, остановок, блокировки или других недостатков.

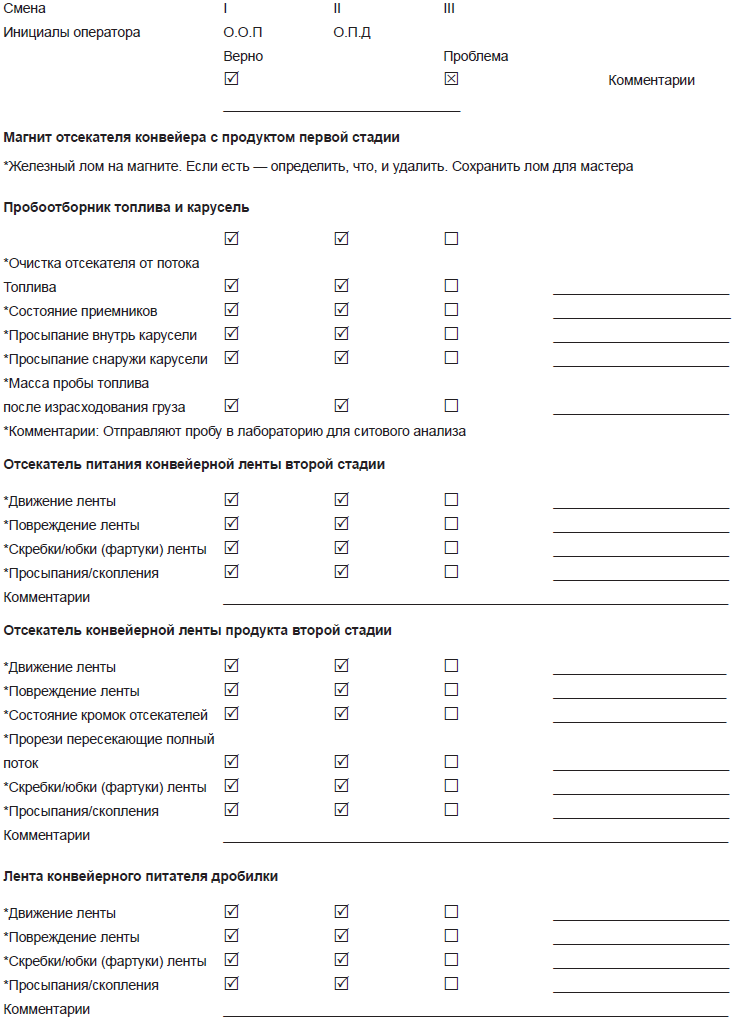

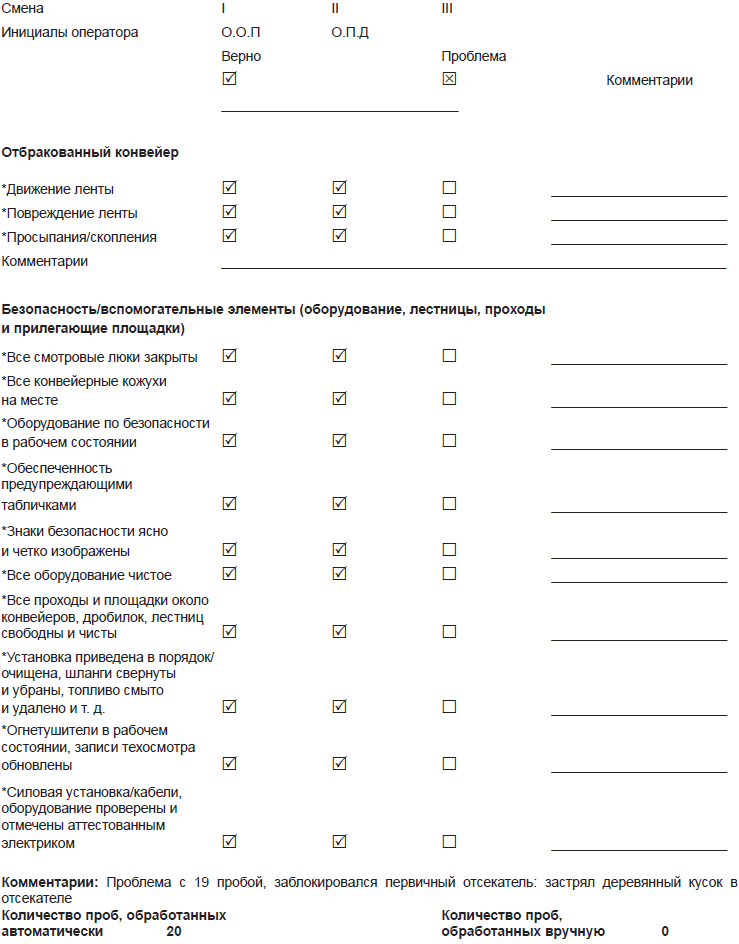

Оператор должен использовать соответствующую контрольную таблицу, пример которой приведен в приложении А. Оператор должен заполнить все пункты из контрольной таблицы, предназначенной для отдельной системы.

Для больших систем со многими пользователями необходимо разработать отчет оператора, пример которого приведен приложении В.

В наличии должно быть достаточное количество подходящих, предназначенных для контроля, точек для наблюдения процесса отсечения полного потока угля или кокса отсекателями на падающем потоке и пересекающих ленту конвейера, и проверки отверстия отсекателя на предмет блокировки и закупоривания.

6 Постановка системы контроля

6.1 Общие положения

6.1.1 Для обеспечения надежной работы системы отбора проб должна быть разработана контрольная таблица отбора проб, по примеру приведенной в приложении А, и записей оператора об отборе проб, по примеру приведенных в приложение В, при помощи следующих источников:

a) первоначальные расчетные критерии;

b) инструкция по эксплуатации и техническому обслуживанию оборудования для отбора проб;

c) руководство, ответственное за систему;

d) персонал, управляющий или обслуживающий систему;

e) для новой системы - разработчики и лица, принимающие оборудование в эксплуатацию;

f) при необходимости соответствующие стандарты.

6.1.2 Общие требования к постановке системы контроля заключаются в следующем:

a) Следует сделать ссылку на ISO 13909-2 и ISO 13909-5 для определения правильной схемы отбора проб.

b) Должна быть сделана ссылка на руководство по эксплуатации и техническому обслуживанию поставляемого оборудования поставщика для того, чтобы установить правильный порядок действий при эксплуатации и интервалы планового технического обслуживания. Руководство может дать полезную информацию для разработки исходных данных проекта системы контроля. Такая информация, как пропускная способность и скорость конвейера, параметры топлива (особенно размер кусков и изменчивость угля или кокса), является важными данными и должна всегда учитываться при планировании изменений.

c) Тщательно изучить существующие записи об отборе проб и техническом обслуживании в течение длительного периода. Эта информация послужит руководством операторам для обеспечения необходимого уровня контроля и проводимого технического обслуживания, чтобы гарантировать безотказную работу, и предостережет операторов от любого неквалифицированного технического обслуживания или замены оборудования.

d) Собрать и обобщить личный опыт персонала по техническому обслуживанию, эксплуатации и отбору проб, связанный с системой отбора проб. Эта информация вместе с полученной из пунктов b) и c) поможет разработать соответствующие руководства для операторов по работе, по составлению отчетов по отбору проб и контрольных таблиц для проверки системы.

6.2 Внешний аудит

Необходимо утвердить схему регулярных аудитов системы отбора проб. Для этого следует сделать ссылку на исходные параметры функционирования и данные по устройству поставляемого оборудования для определения соответствия стандартам, действующим в настоящий период времени.

Примечание - Приложение В содержит примерный ссылочный перечень.

Надлежащее функционирование всех новых систем отбора проб должно подтверждаться аудитом, следующим за стадией установки оборудования и сдачи его в эксплуатацию. До определения систематической погрешности конструкция и функционирование системы также должны подтверждаться аудитом.

6.3 Внутренний аудит

Необходимо утвердить схему регулярного контроля системы отбора проб операторами. Частота и особенности контроля определяются, но не ограничиваются такими факторами, как надежность системы, характеристики обработки отобранного топлива, частота использования системы, цель отбора проб (например, процесс контрольного сравнения больших установок со многими пользователями, находящихся в портах).

6.4 Оперативный контроль

Необходимо утвердить оперативные процедуры осмотра и контроля системы отбора проб, которые должны проводиться без пропусков непосредственно до, во время и сразу же после отбора проб для данной партии или подпартии. Данный осмотр и контроль не столь обширны, как внешний и внутренний аудит или контроль механической части системы, изложенные в 6.2 и 6.3. Данные процедуры предназначены для простой проверки целостности процесса отбора проб.

Для больших установок со многими пользователями необходимо разработать систему отчетов по обслуживанию в виде контрольных таблиц отбора проб, как в примере, приведенном в приложении В.

7 Порядок действий

7.1 Внешний аудит

При определении соответствия механической системы отбора проб своему назначению аудитор должен использовать приложения А и С, соответствующие части ISO 13909-2 и ISO 13909-5 и разработать текущую схему последовательности процесса определения соответствия. Аудит проводит не менее одного раза в год лицо, которое непосредственно не вовлечено в работу и управление данной отдельной системой отбора проб.

Необходимо ориентироваться на первоначальные рабочие параметры, для которых предназначена система отбора проб. Технологические параметры, такие как производительность конвейера, скорость ленты или верхний размер частиц топлива, могут меняться без обязательного влияния на функционирование и согласованность работы системы отбора проб.

Наиболее распространенными примерами изменений и их потенциальных последствий являются следующие.

- Увеличение производительности конвейера может привести к чрезмерному увеличению массы первичной точечной пробы, которая не сможет полностью поместиться в отсекателе первичных точечных проб.

- Изменение скорости конвейера может повлиять на траекторию топлива в точке перегрузки, что может привести к тому, что часть потока топлива может пройти мимо отсекателя проб.

- Изменение номинального верхнего размера частиц угля или кокса может привести к тому, что отверстие отсекателя окажется недостаточно большим (т.е. в три раза меньше номинального верхнего размера частиц топлива) для того, чтобы отвечать требованиям соответствующих частей ISO 13909.

Минимальный перечень позиций, которые должен охватить аудит, включает следующие показатели:

a) требования безопасности местоположения;

b) исходные и текущие рабочие параметры;

c) выбор соответствующей процедуры отбора проб;

d) общее состояние оборудования, включая накопление топлива или блокировку в желобах, отсекателях и потерю или засорение пробы. Следует обратить внимание на износ частей оборудования или коррозию, которые могут привести к потере влаги с потоком воздуха через систему отбора проб;

e) подтверждение и сравнение проектных и фактических масс первичных точечных проб для всех отсекателей при различных скоростях движения ленты с продуктом, от минимальной до максимальной;

f) состояние отсекателей, их отверстий и режущих кромок. Следует проверить наличие инородного материала, такого как древесина, ветошь, камни и топливо, способного забивать отверстия отсекателей;

g) соответствие стандартам серии ISO 13909. Особенно следует выделить следующую информацию:

1) минимизация систематических ошибок;

2) правильность конструкции и функционирования отсекателей пробы;

3) требуемое количество первичных точечных проб на партию или подпартию;

4) методы отбора первичных, вторичных или третичных точечных проб и деление точечных проб и/или объединенных проб;

h) обследование дробильной установки (осмотр молотков или валков на износ и грохотов на забивание отверстий сит);

i) определение верхнего размера продукта для устройства подачи и дробления;

j) квалификация персонала и руководство по процедурам оценки;

k) проверка предшествующих обследований механической части и функционирования системы.

7.2 Внутренний аудит

Опытный инспектор должен начать критический осмотр с первичного отсекателя и следовать по системе к заключительной точке оперативного сбора проб. Обследование механической части проводят как на холостом ходу, так и с углем или коксом, проходящим через систему. Обследование проводят чаще, чем аудиты. Механический контроль для систем, использующихся ежедневно, проводят не реже одного раза в месяц руководством системы отбора проб (мастером, начальником смены) и оператором другой системы отбора проб.

Проверяют следующие позиции:

a) отверстия отсекателей на падающем потоке и/или пересекающих ленту конвейера для определения их соответствия требованиям серии ISO 13909 и проектной блок-схеме системы;

b) скорость всех отсекателей в обоих направлениях. Для отбора проб по времени проверить, что скорость постоянна; для проверки отбора проб по массе - что скорость пропорциональна скорости потока для достижения постоянства массы первичной точечной пробы;

c) движение всех отсекателей для подтверждения равномерности хода в потоке топлива;

d) все отсекатели отбирают полное поперечное сечение потока топлива;

e) всеми отсекателями для выполнения требований ISO 13909-2 и ISO 13909-5 отбирается достаточное количество точечных проб. Следует убедиться, что интервал времени или массы между первичными отсечениями верен, для гарантии того, что при максимально возможных скоростях подачи будет собрано минимально необходимое количество точечных проб от партии топлива, отобранного при контроле;

f) все отсекатели выводятся из потока топлива в исходное положение, при котором в отверстия отсекателя не попадает ни уголь, ни кокс. В перегородках, пылевых заслонках или перемычках не должно быть отверстий, которые могут вызвать утечку топлива в воронку для первичных проб. В случае отсекателя ленточного типа с прорезями производится проверка соответствия размера отверстия, режущих кромок и скорости ленты;

g) подтверждают соответствие масс точечных проб требованиям ISO 13909-2 и ISO 13909-5 для отсекателей на падающем потоке и/или пересекающих ленту конвейера;

h) период времени для всех отсекателей, включая делители, неравномерно делится на период времени предыдущей стадии деления;

i) ленточные и вибрационные питатели находятся в хорошем состоянии. Это особенно важно в отношении целостности проб. Правильное движение ленты, ее состояние, резиновые юбки (фартуки) и конвейерные скребки могут значительно влиять на целостность пробы. Следует проверить, чтобы конвейерные скребки и юбки (фартуки) были хорошо подогнаны во избежание просыпи. Проверяют регулировку плавности хода вибрирующих ленточных питателей;

j) общее состояние дробилки и размер дробленого продукта. Изменение размера продукта со временем может указывать, что требуется профилактическая проверка зазоров в валковой дробилке, ремонт или замена сит, молотков в молотковых мельницах, дробилок, валков. Обеспечивают отсутствие просыпания топлива из системы через корпус дробилки или ковшов (желобов);

k) последний сборник проб для определения общего состояния. Проверки следует проводить для того, чтобы гарантировать, что целостность пробы не нарушена загрязнением, потерей пробы или общей потерей влаги;

l) записи предшествующего отбора проб и контроля.

7.3 Оперативный контроль

Оперативный контроль должен проводиться без пропусков непосредственно до, во время и сразу же после каждого отбора проб. Перерывы могут быть вызваны пересменой, изменениями видов топлива или производятся перед каждой партией. При оперативном контроле должно быть уделено особое внимание обеспечению того, чтобы система была правильно настроена и достигнута вследствие безотказной работы в период отбора проб.

Оперативный контроль должен выполнять прямой оператор системы. Должны быть проверены и отражены в отчете следующие пункты:

a) правильность рабочих заданий системы, учитывая размер партии, размер подпартии, отбор проб по времени или по массе, количество первичных, вторичных и третичных точечных проб, пропорции деления и интервал отбора проб;

b) все оборудование и ковши (желоба) для проб должны быть очищены от скоплений угля и кокса или застрявших кусков. Отмечают повреждения ковша (желоба) вследствие повреждения наружных стенок или обдирания;

c) все оборудование и желоба для проб должны быть очищены от инородного материала, такого как древесина, бумага, ветошь, камни или металл;

d) все приводы должны быть проверены на безошибочность приведения в действие, обращая внимание на плавность работы приводов отсекателей проб. Любые необычные шумы или вибрации следует регистрировать;

e) все приводы, включая гидравлическую систему, должны запускаться без затруднений до того, как возникнет необходимость отбора проб. Гидравлические системы требуют периода времени для достижения температурного баланса;

f) система отбора проб должна быть подготовлена путем пропуска одной или более точечных проб через систему отбора проб перед началом или повторным запуском отбора проб. Должна быть отбракована любая проба, собранная при подготовке системы;

g) записи контрольных таблиц должны вестись в соответствии с разделом 8. Это предусмотрено, если случается задержка потока через систему. Такой пример приведен в приложении С.

8 Контроль качества

8.1 Общие положения

К отчету оператора об отборе проб должны прилагаться контрольные графики. Существует два вида контрольных графиков, а именно для коэффициента отбора проб и для коэффициента извлечения.

8.2 Коэффициент отбора проб

Контрольный график коэффициента отбора проб представляет собой кривую коэффициента отбора проб как функцию отобранных единиц, где коэффициент отбора проб ![]() определяется по формуле

определяется по формуле

![]() , (1)

, (1)

где ![]() - масса пробы, кг;

- масса пробы, кг;

![]() - масса партии (подпартии), т.

- масса партии (подпартии), т.

Сравнения коэффициента отбора проб должны проводить только для сходных заданий системы (одинаковых отверстий отсекателя, значений таймера, размера подпартии и массовой скорости потока через систему). Для каждого использованного набора заданий системы требуется отдельный контрольный график.

Пробы, имеющие коэффициент отбора проб, выпадающий из контрольного интервала, сомнительны, и их необходимо исследовать на достоверность. При наличии значительного расхождения в коэффициенте отбора проб определяют причины этого.

Детальное описание использования контрольных графиков для контроля коэффициента отбора проб приведено в приложении С.

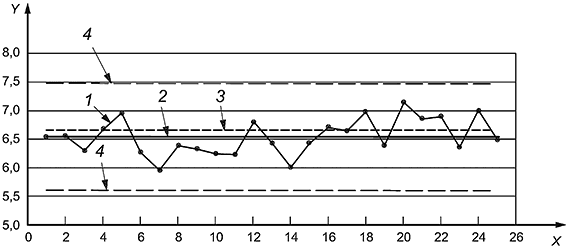

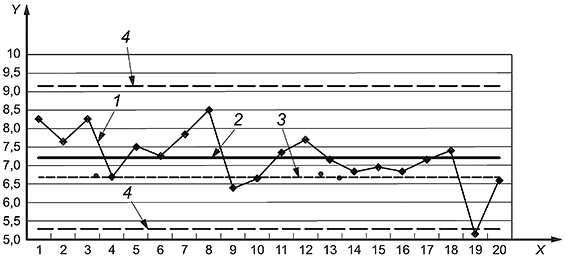

Пример контрольного заключения и прилагаемого к нему графика коэффициента отбора проб показан на рисунке 1 и в таблице 1 соответственно.

|

X - номер подпартии; Y - коэффициент отбора проб; 1 - коэффициент отбора проб; 2 - линия среднего значения коэффициента отбора проб; 3 - проектный коэффициент отбора проб; 4 - верхний и нижний контрольные пределы

Примечание 1 - Когда установка по отбору проб находится в контролируемом состоянии, точки распределяются равномерно по обе стороны от линии среднего значения коэффициента отбора проб (SRCL).

Примечание 2 - Любая точка ниже контрольного предела ![]() или любая точка выше верхнего контрольного предела

или любая точка выше верхнего контрольного предела ![]() указывает на возможную серьезную проблему и требует осмотра установки для отбора проб.

указывает на возможную серьезную проблему и требует осмотра установки для отбора проб.

Рисунок 1 - Пример контрольного графика для коэффициента отбора проб на судне "Shoal Bay"

Таблица 1 - Контрольное заключение, характеризующее массу каждой отобранной пробы и коэффициенты отбора проб/извлечения, определенные при механическом отборе проб при погрузке партии

Судно | "Shoal Bay" |

Партия | 74624 т |

Скорость погрузки | 3000 т/ч |

Количество подпартий | 25 |

Расчетная масса подпартии | 20 кг |

Номер подпартии | Масса пробы от подпартии, кг | Проектная масса пробы от подпартии, кг | Масса подпартии, т | Коэффициент отбора проб | Коэффициент извлечения |

1 | 20,0 | 20,4 | 3060 | 6,54 | 0,98 |

2 | 20,0 | 20,3 | 3050 | 6,56 | 0,98 |

3 | 18,5 | 19,6 | 2938 | 6,30 | 0,94 |

4 | 20,2 | 20,1 | 3020 | 6,69 | 1,00 |

5 | 21,0 | 20,1 | 3018 | 6,96 | 1,04 |

6 | 18,2 | 19,3 | 2898 | 6,28 | 0,94 |

7 | 18,4 | 20,6 | 3090 | 5,95 | 0,89 |

8 | 19,9 | 19,8 | 2974 | 6,39 | 0,96 |

9 | 18,4 | 19,4 | 2904 | 6,34 | 0,95 |

10 | 19,0 | 20,3 | 3043 | 6,24 | 0,94 |

11 | 18,2 | 19,4 | 2917 | 6,24 | 0,94 |

12 | 20,4 | 20,0 | 3005 | 6,79 | 1,02 |

13 | 20,0 | 20,7 | 3109 | 6,43 | 0,96 |

14 | 18,6 | 20,7 | 3098 | 6,00 | 0,90 |

15 | 18,0 | 18,7 | 2800 | 6,43 | 0,96 |

16 | 20,2 | 20,1 | 3010 | 6,71 | 1,01 |

17 | 20,0 | 20,1 | 3010 | 6,64 | 1,00 |

18 | 20,8 | 19,9 | 2980 | 6,98 | 1,05 |

19 | 19,4 | 20,3 | 3040 | 6,38 | 0,96 |

20 | 20,6 | 19,3 | 2890 | 7,13 | 1,07 |

21 | 20,6 | 20,1 | 3010 | 6,84 | 1,03 |

22 | 20,0 | 0,3 | 2900 | 6,9 | 1,03 |

23 | 19,2 | 20,1 | 3020 | 9,36 | 0,95 |

24 | 206* | 19,6 | 2940 | 7,01 | 1,05 |

25 | 18,8 | 19,3 | 2900 | 6,48 | 0,97 |

Среднее значение коэффициентов отбора и извлечения проб | 6,54 | 0,98 | |||

Верхний контрольный предел (UCL) | Определен по формуле приложения С | 7,47 | 1,12 | ||

Проектный/целевой коэффициент | 6,66 | 1,00 | |||

Нижний контрольный предел (LCL) | Определен по формуле приложения С | 5,62 | 0,84 | ||

Коэффициент вариации | Определен по формуле приложения С | 4,79 | - | ||

________________

* Текст документа соответствует оригиналу. - .

8.3 Коэффициент вариации

После определения коэффициента отбора проб при контроле в качестве дополнительной меры необходимо рассчитать процент коэффициента вариации (% CV) коэффициента отбора проб. Руководство по расчету % CV приведено в приложении С (см. С.5). Значение процента коэффициента вариации % CV выше 15% может указывать на необходимость улучшения системы.

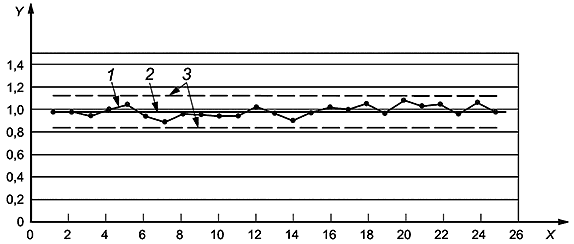

8.4 Коэффициент извлечения

Коэффициент извлечения - это отношение действительной массы пробы к расчетной массе пробы, ожидаемой исходя из скорости потока топлива, частоты отсечений, отверстия отсекателя, скорости отсекателя и т.д.

Пример, показанный на рисунке 2, рассчитан для одной партии. Для определения долгосрочных тенденций контрольные графики коэффициента извлечения должны составляться для множества партий. Таким образом, каждая точка контрольного графика коэффициента извлечения представляет одну отобранную партию или средний показатель ряда отобранных подпартий. Данные по многим партиям наносятся на график, по которому можно отследить тенденции для отдельной системы в долгосрочном периоде. Контрольные пределы для коэффициента извлечения основываются на вычислениях, использующих среднее абсолютное изменение данного коэффициента. На практике должны установить цель на коэффициент отбора проб (рисунок 1), а не на среднем значении данных. Когда коэффициент извлечения значительно отличается от коэффициента отбора проб (рисунок 1), должны быть проведены аудит и испытание системы.

Коэффициент извлечения полезен для прогнозирования возможности возникновения проблем с определенными системами в долгосрочном периоде. К примеру, если вследствие неисправности привода скорость отсекателя будет пониженной в течение нескольких недель, масса пробы, проходящей через систему, увеличится и в долгосрочном периоде, данные по коэффициенту извлечения будут указывать на проблему в системе.

При изменении заданий системы коэффициент извлечения изменяется в меньшей степени, чем коэффициент отбора проб, поэтому он более полезен при сравнении эффективности различных систем отбора проб.

|

X - номер подпартии; Y - коэффициент извлечения; 1 - коэффициент извлечения; 2 - линия среднего значения коэффициента извлечения; 3 - верхний и нижний контрольные пределы

Примечание 1 - Когда установка по отбору проб находится под контролем, точки распределяются равномерно по обе стороны от линии среднего значения коэффициента извлечения (ERCL).

Примечание 2 - Любая точка ниже контрольного предела ![]() или любая точка выше верхнего контрольного предела

или любая точка выше верхнего контрольного предела ![]() указывает на возможную серьезную проблему и требует осмотра установки для отбора проб.

указывает на возможную серьезную проблему и требует осмотра установки для отбора проб.

Рисунок 2 - Пример контрольного графика для коэффициента извлечения на судне "Shoal Bay"

8.5 Акт отбора проб

Акт отбора проб должен содержать следующую информацию:

a) описание пробы (вид угля или кокса), наименование поставщика (грузоотправителя) или другие описательные характеристики;

b) дату и время отбора каждой пробы;

c) описание любых проблем по отбору проб. Необходимо включить:

1) время возникновения проблемы;

2) причины проблемы, такие как блокирование, отказ установки;

3) количество неотобранного угля;

4) время, в течение которого установка была приведена в рабочее состояние;

d) масса отобранной части;

e) состояние установки для отбора проб;

f) фамилия, имя, отчество контролера и оператора, включая любую существенную информацию, отражающую обеспечение целостности пробы или позволяющую любым сменным операторам обеспечить безотказную работу установки.

8.6 Отчет оператора о результатах контроля

Для больших установок для отбора проб со многими пользователями, обеспечивающих большую пропускную способность различных марок угля и кокса, должны разработать и постоянно поддерживать последовательные записи эксплуатационного состояния установок. В приложениях B и D изложены типичные примеры отчета оператора о результатах контроля и пример контрольного заключения о работе установки для отбора проб соответственно.

Отчет оператора о результатах контроля должны составлять при отборе проб от каждой партии вместе с заключением. В контрольной таблице отчета оператора, приведенного в приложении D, обращается внимание на низкую массу пробы и коэффициент отбора проб девятнадцатой пробы подпартии.

Приложение А

(справочное)

Примеры контрольных таблиц отбора проб

Таблица А.1 - Отсекатели

Отсекатели проб | Проектный критерий/ | Частота проверок | ||||

диапазон | оперативный контроль | обследование механической части | аудит | |||

Идентификация | ||||||

Вид | ||||||

Стадия | ||||||

Скорость подачи, т/ч | d | m | y | |||

Номинальный верхний размер, мм | d | m | y | |||

Механизм привода | ||||||

Вид | ||||||

Условия | d | m | y | |||

Рабочее давление (если применимо) | d | m | y | |||

Скорость отсекателя | m | y | ||||

Равномерность хода | d | m | y | |||

Отсекатель | ||||||

Условия | d | m | y | |||

Отверстие отсекателя, мм | m | y | ||||

Створки отсекателя - Да/Нет | d | m | y | |||

Длина отсекателя, мм | y | |||||

Объем отсекателя | y | |||||

Масса первичной точечной пробы, кг | d | m | y | |||

Количество точечных проб | m | y | ||||

Отсечения: первичные | m | y | ||||

вторичные | m | y | ||||

третичные | m | y | ||||

Расположение точно у потока | d | m | y | |||

Полное отсечение потока | d | m | y | |||

Накопление мелочи | d | m | y | |||

Потеря пробы | d | m | y | |||

Загрязнение пробы | d | m | y | |||

Скорость | d | m | y | |||

Блокировка | d | m | y | |||

Орошение пробы | d | m | y | |||

| ||||||

_________________

* В оригинале значение "w" в таблице А.1 не приводится. - .

Таблица А.2 - Ковши (желоба)

Ковши (желоба) для проб | Комментарий/ | Частота проверок | |||

Оперативный контроль | обследование | аудит | |||

Идентификация | |||||

Вид | |||||

Ковши (желоба) | |||||

Скорость | d | m | y | ||

Блокировка | d | m | y | ||

Накопление мелочи | d | m | y | ||

| |||||

_________________

* В оригинале значение "w" в таблице А.2 не приводится. - .

Таблица А.3 - Питатели

Питатели проб | Проектный | Частота проверок | |||

диапазон | оперативный контроль | обследование | аудит | ||

Идентификация | |||||

Вид | |||||

Питатель | |||||

Общее состояние | d | m | y | ||

Аппарат привода | d | m | y | ||

Юбки (фартуки) | m | y | |||

Кожух | d | m | y | ||

Скребки | m | y | |||

Ширина ленты, м | m | y | |||

Ширина между юбками (фартуками) | m | y | |||

Регулируемая скорость | y | ||||

Скорость ленты, м/с | m | y | |||

Регулируемая заслонка | y | ||||

Высота заслонки, мм | m | y | |||

Скорость питания, т/ч | m | y | |||

Накопление мелочи | d | m | y | ||

Потеря пробы | d | m | y | ||

Загрязнение пробы | d | m | y | ||

Движение ленты | d | m | y | ||

Блокировка | d | m | y | ||

| |||||

_________________

* В оригинале значение "w" в таблице А.3 не приводится. - .

Таблица А.4 - Дробилки

Дробилки проб | Комментарии/ | Частота проверок | |||

оперативный контроль | обследование | аудит | |||

Идентификация | |||||

Вид | |||||

Дробилка | |||||

Общее состояние | m | y | |||

Номинальный размер питания | m | y | |||

Проверка номинального размера продукта | d | m | y | ||

Скорость питания, т/ч | m | y | |||

Номинальная производительность, т/ч | m | y | |||

Молотки | m | y | |||

Сита | m | y | |||

Скребки | w | m | y | ||

Аппарат(ы) привода | d | m | y | ||

Накопление мелочи | d | m | y | ||

Потеря пробы | d | m | y | ||

Загрязнение пробы | d | m | y | ||

Блокировка | d | m | y | ||

| |||||

Таблица А.5 - Хранение проб

Хранение проб | Проектный | Частота проверок | |||

диапазон | оперативный контроль | обследование | аудит | ||

Идентификация | |||||

Вид | |||||

Сборник | |||||

Общее состояние | d | m | y | ||

Количество сборников | d | m | y | ||

Вместимость контейнеров | m | y | |||

Масса пробы/подпартии | d | m | y | ||

Интервал деления | d | m | y | ||

Интервал отбора | d | m | y | ||

Накопление мелочи | d | m | y | ||

Потеря пробы | d | m | y | ||

Загрязнение пробы | d | m | y | ||

| |||||

_________________

* В оригинале значение "w" в таблице А.5 не приводится. - .

Приложение В

(справочное)

Пример отчета оператора о результатах контроля установки для отбора проб

|

|

|

|

Приложение С

(справочное)

Мониторинг коэффициентов отбора проб угля при помощи контрольных графиков

С.1 Область применения

Данная процедура применяется для мониторинга взаимосогласованности коэффициентов отбора проб угля с общими контролируемыми заданиями системы механического отбора проб, а именно:

- периодами работы отсекателей;

- отверстиями отсекателей;

- скоростью отсекателей (для пробоотборников на перепаде потока);

- скоростью ленты (для пробоотборников, пересекающих ленту конвейера). Положение за пределами контрольных ограничений (см. С.4) или чрезмерная изменчивость топлива (см. С.5) служат сигналом для оператора о потенциальных проблемах, которые должны быть изучены.

С.2 Обоснование. Комментарии

Процедура, предложенная в разделах С.3-С.6, является единственным средством проведения длительного контроля согласованности коэффициента отбора проб при помощи методологии, следующей общим принципам контрольных графиков Шьюхарта, приведенных в ISO 8258 [3]. Объяснение показателей и использования контрольных таблиц приведено в книге Деминга [4].

С.3 Сбор данных и процедура построения графиков

С.3.1 Для каждой подпартии, опробованной с помощью обычной схемы, получают и записывают массу нетто пробы, собранной на заключительной стадии механического отбора проб перед какой-либо автономной подготовкой пробы. Допускается отклонение до 0,5% от записанной массы.

С.3.2 Определяют и записывают массу подпартии (в тоннах) при помощи конвейерных весов или другого подобного исправного устройства, используемого обычно для определения количества топлива, из которого была отобрана проба.

С.3.3 Делят массу пробы на массу подпартии и выражают результат в килограммах на тысячу тонн.

С.3.4 Рассчитывают средний коэффициент отбора проб, используя формулу

![]() , (С.1)

, (С.1)

где - количество коэффициентов отбора проб в таблице;

![]() -

- -й коэффициент отбора проб в серии коэффициентов, пронумерованных от 1 до

.

Примечание - Среднее значение соответствует линии среднего значения коэффициента отбора проб на рисунке 1.

С.3.5 Рассчитывают среднее абсолютное изменение коэффициента отбора проб ![]() , используя абсолютное значение разницы между двумя последовательными значениями при помощи формулы

, используя абсолютное значение разницы между двумя последовательными значениями при помощи формулы

![]() . (С.2)

. (С.2)

С.3.6 Вычисляют нижнюю контрольную предельную линию ![]() по формуле (С.3) и верхнюю контрольную предельную линию

по формуле (С.3) и верхнюю контрольную предельную линию ![]() по формуле (С.4)

по формуле (С.4)

![]() , (С.3)

, (С.3)

![]() . (С.4)

. (С.4)

Примечание 1 - Значения этих пределов такие, что при наличии общего порядка случайных изменений (нет никакой определенной систематической погрешности) есть только один шанс из 100, что значение коэффициента отбора проб будет или ниже значения ![]() , или выше значения

, или выше значения ![]() .

.

Примечание 2 - Постоянная 2,66 не является функцией номера коэффициентов отбора проб, выраженных графически.

С.3.7 Коэффициенты отбора проб наносят на график, где на вертикальной оси нанесены значения коэффициентов, а на горизонтальной оси нанесены дата (и время, если необходимо). Значения коэффициентов отбора проб всегда наносятся в хронологическом порядке. Дополнительно наносят на график линию среднего значения коэффициента отбора проб (SRCL), пример нижней контрольной предельной линии ![]() и верхней контрольной предельной линии

и верхней контрольной предельной линии ![]() показан на рисунке 1.

показан на рисунке 1.

С.4 Выявление особых причин - неуправляемое состояние

С.4.1 Систематическая погрешность, вызывающая изменения, указывается, если одно или более значений находится выше высшей контрольной линии или ниже нижней контрольной линии.

С.4.2 Систематическая погрешность, вызывающая изменения, указывается, если есть сдвиг, определяемый одной из следующих причин:

- по меньшей мере семь последующих значений находятся по одну сторону центральной линии;

- по меньшей мере десять из одиннадцати последовательных значений находятся по одну сторону центральной линии;

- по меньшей мере двенадцать из четырнадцати последовательных точек находятся на одной стороне центральной линии.

С.4.3 Систематическая погрешность, вызывающая изменения, указывается, если имеется тенденция, состоящая в непрерывном увеличении или убывании по меньшей мере семи последовательных точек.

С.4.4 Если неуправляемое состояние не обнаруживается, система отбора проб рассматривается как стабильная и управляемая.

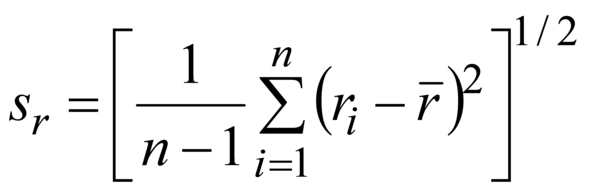

С.5 Мониторинг коэффициента вариации

С.5.1 Когда имеется 20 или более коэффициентов отбора проб, нанесенных на график (![]() 20), и система стабильна, рассчитывают процент коэффициента вариации

20), и система стабильна, рассчитывают процент коэффициента вариации ![]() , используя формулу

, используя формулу

![]() , (С.5)

, (С.5)

где ![]() - выборочное среднее квадратическое (стандартное) отклонение коэффициентов отбора проб, полученных из формулы

- выборочное среднее квадратическое (стандартное) отклонение коэффициентов отбора проб, полученных из формулы

. (С.6)

. (С.6)

А.5.2 Значение ![]() более 15 может указывать на то, что система нуждается в улучшении. Пункты, которые следует проверять, включают следующее:

более 15 может указывать на то, что система нуждается в улучшении. Пункты, которые следует проверять, включают следующее:

- взаимосогласованность скорости отсекателей системы отбора проб;

- чистота масла и фильтров;

- непостоянство температуры гидравлического масла;

- надлежащая работа всех клапанов, цилиндров и насосов;

- взаимосогласованность работы таймеров;

- точность масс проб и размеров частных проб, используемых в вычислениях.

С.6 Мониторинг среднего наблюдаемого коэффициента отбора проб

С.6.1 Коэффициент деления ![]() отсекателя на перепаде потока или пересекающего ленту конвейера вычисляется по формуле

отсекателя на перепаде потока или пересекающего ленту конвейера вычисляется по формуле

![]() , (С.7)

, (С.7)

где ![]() - ширина отверстия отсекателя от края до края, мм;

- ширина отверстия отсекателя от края до края, мм;

- время активации, с;

- скорость отсекателя (для пробоотборников на перепаде потока) или скорость конвейерной ленты (для пробоотборников, пересекающих ленту конвейера), мм/с.

С.6.2 Коэффициент деления, ![]() , для системы отбора проб, состоящей из

, для системы отбора проб, состоящей из ![]() стадий отбора проб, вычисляется по формуле

стадий отбора проб, вычисляется по формуле

![]() , (С.8)

, (С.8)

где ![]() - коэффициент деления для первой стадии;

- коэффициент деления для первой стадии;

![]() - коэффициент деления для второй стадии;

- коэффициент деления для второй стадии;

![]() - коэффициент деления для N-й стадии.

- коэффициент деления для N-й стадии.

С.6.3 Предполагаемое значение наблюдаемого коэффициента отбора проб является проектным коэффициентом отбора проб (известного как теоретический коэффициент отбора проб) ![]() . Значение

. Значение ![]() , выраженное в килограммах на тысячу тонн, вычисляется по формуле

, выраженное в килограммах на тысячу тонн, вычисляется по формуле

![]() , (С.9)

, (С.9)

где ![]() равен 1000000.

равен 1000000.

Примечание 1 - Термин "расчетный коэффициент отбора проб" означает предполагаемый коэффициент отбора проб (по расчету), определяемый специальным набором значений рабочих параметров (![]() ,

, ,

) для каждой стадии отбора проб. При изменении одного или более рабочих параметров на любой стадии отбора проб расчетный коэффициент отбора проб изменяется.

Примечание 2 - Постоянное значение ![]() в формуле (С.9) преобразует коэффициент деления из доли на один килограмм в долю на тысячу тонн.

в формуле (С.9) преобразует коэффициент деления из доли на один килограмм в долю на тысячу тонн.

Таблица С.1 иллюстрирует пример вычислений в соответствии с С.6.

С.6.4 При наличии на графике двадцати или более наблюдаемых коэффициентов отбора проб, при отсутствии неуправляемых условий и процента коэффициента вариации ![]() , рассчитанного при помощи формулы (С.5), менее 15%, сравнивают средний наблюдаемый коэффициент с рассчитанным проектным коэффициентом. Если разница между проектным и средним наблюдаемым коэффициентом более 10 процентов расчетного коэффициента, необходимо исследовать причину. Возможна одна из следующих:

, рассчитанного при помощи формулы (С.5), менее 15%, сравнивают средний наблюдаемый коэффициент с рассчитанным проектным коэффициентом. Если разница между проектным и средним наблюдаемым коэффициентом более 10 процентов расчетного коэффициента, необходимо исследовать причину. Возможна одна из следующих:

a) имеется значительная погрешность в определении одного из измеряемых параметров ![]() ,

, , или

для одной или более стадий отбора проб;

b) существует проблема в механической части системы отбора проб.

Таблица С.1 - Вычисление проектного коэффициента отбора проб системы

Стадия | Параметр | ||||

ширина отверстия отсекателя от края до края | время активации | скорость отсекателя (ленты) | коэффициент деления | проектный коэффициент отбора проб | |

Первичная | 150 | 190 | 2,54 | 0,0003108 | - |

Вторичная | 50 | 21 | 0,35 | 0,0068027 | - |

Система | - | - | - | 2,114 Е-06 | 2,11 |

Приложение D

(справочное)

Пример контрольного заключения о работе установки для отбора проб

Таблица D.1 представляет пример контрольного заключения работы установки по отбору проб. Данные также представлены на рисунке D.1.

Таблица D.1 - Заключение об отборе проб

Судно | Pinheiro Explorer | Пристань | North Port | ||||||||

Вид угля/кокса | Угольная мелочь | Установка по отбору проб | N 3 Pier Greenock | ||||||||

Масса партии (т) | 39985 | Интервал подпартии (т) | 2000 | ||||||||

Стандарт для отбора проб | ISO 13909-2 | Запуск системы отбора проб | 09 ч 28 мин 30.02.04 | ||||||||

Начало отбора проб | 09 ч 48 мин 30.02.04 | Завершение отбор проб | 21 ч 20 мин 30.02.04 | ||||||||

Номер опробуе- | Масса под- | Масса пробы от под- | Время начала, ч | Время окон- | Коэффи- | Автома- | Проблемы при опробовании | Иници- | |||

1 | 2000 | 16,5 | 09.48 | 10.19 | 8,25 | А | Нет проблем | О.О.П | |||

2 | 2000 | 15,3 | 10.20 | 10.50 | 7,65 | А | Нет проблем | О.О.П | |||

3 | 2000 | 16,5 | 10.51 | 11.25 | 8,25 | А | Нет проблем | О.О.П | |||

4 | 2000 | 13,4 | 11.26 | 11.50 | 6,70 | А | Нет проблем | О.О.П | |||

5 | 2000 | 15,1 | 11.51 | 12.26 | 7,55 | А | Нет проблем | О.О.П | |||

6 | 2000 | 14,5 | 12.27 | 13.05 | 7,25 | А | Нет проблем | О.О.П | |||

7 | 2000 | 15,7 | 13.06 | 13.40 | 7,85 | А | Нет проблем | О.О.П | |||

8 | 2000 | 17,0 | 13.41 | 14.14 | 8,50 | А | Нет проблем | О.О.П | |||

9 | 2000 | 12,8 | 14.15 | 14.45 | 6,40 | А | Нет проблем | О.О.П | |||

10 | 2000 | 13,3 | 14.46 | 15.17 | 6,65 | А | Нет проблем | О.О.П | |||

11 | 2000 | 14,7 | 15.18 | 15.53 | 7,35 | А | Нет проблем | О.О.П | |||

12 | 2000 | 15,4 | 15.54 | 16.30 | 7,70 | А | Нет проблем | О.П.Д | |||

13 | 2000 | 14,3 | 16.31 | 17.05 | 7,15 | А | Нет проблем | О.П.Д | |||

14 | 2000 | 13,7 | 17.06 | 17.40 | 6,85 | А | Нет проблем | О.П.Д | |||

15 | 2000 | 13,9 | 17.41 | 18.23 | 6,95 | А | Нет проблем | О.П.Д | |||

16 | 2000 | 13,7 | 18.24 | 19.08 | 6,85 | А | Нет проблем | О.П.Д | |||

17 | 2000 | 14,3 | 19.09 | 19.39 | 7,15 | А | Нет проблем | О.П.Д | |||

18 | 2000 | 14,8 | 19.40 | 20.13 | 7,40 | А | Нет проблем | О.П.Д | |||

19 | 1985 | 10,2 | 20.14 | 20.44 | 5,14 | А | Заблокирован желоб | О.П.Д | |||

20 | 2000 | 13,2 | 20.47 | 21.20 | 6,60 | А | Нет проблем | О.П.Д | |||

Средний коэффициент отбора проб | 7,21 | |

Верхний контрольный предел (UCL) | Определен по формуле в приложении А | 9,15 |

Целевой/проектный коэффициент | 6,66 | |

Нижний контрольный предел (LCL) | Определен по формуле в приложении А | 5,27 |

Коэффициент вариации | Определен по формуле в приложении А | 10,59 |

|

X - номер подпартии; Y - коэффициент отбора проб; 1 - коэффициент отбора проб; 2 - линия среднего значения коэффициента отбора проб; 3 - проектный коэффициент отбора проб; 4 - верхний и нижний контрольные пределы

Примечание 1 - Неуправляемое состояние, зарегистрированное на 19-й подпартии, вызвано блокировкой ковша (желоба).

Примечание 2 - Когда установка по отбору проб контролируется, точки располагаются равномерно по обе стороны от линии среднего значения коэффициента отбора проб (SRCL).

Рисунок D.1 - Контрольный график коэффициента отбора проб, демонстрирующий неуправляемое состояние коэффициента отбора проб с судна "Pinheiro Explorer"

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 13909-1 | IDT | ГОСТ ISO 13909-1-2012 "Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения" |

ISO 13909-2:2001 | IDT | ГОСТ ISO 13909-2-2012 "Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков" |

ISO 13909-3 | IDT | ГОСТ ISO 13909-3-2012 "Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий" |

ISO 13909-4 | IDT | ГОСТ ISO 13909-4-2012 "Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний" |

ISO 13909-5:2001 | IDT | ГОСТ ISO 13909-5-2012 "Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков" |

ISO 13909-6 | IDT | ГОСТ ISO 13909-6-2012 "Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний" |

ISO 13909-7 | IDT | ГОСТ ISO 13909-7-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб" |

ISO 13909-8:2001 | IDT | ГОСТ ISO 13909-8-2013 "Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности" |

В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | AS 4264.5-1999 (R2013) | Coal and coke - Sampling - Guide to the inspection of mechanical sampling systems (Уголь и кокс. Отбор проб. Руководство к контролю механических систем отбора проб) |

[2] | ASTM D 4702 (2007)* | Standard Practice for Quality Management of Mechanical Coal Sampling Systems (Типовая практика менеджмента качества механических систем отбора проб угля) |

________________ * Действует только для применения настоящего стандарта. | ||

[3] | ISO 8258:1991* | Shewhart control charts (Контрольные таблицы Шьюхарта) |

________________ * Действует только для применения настоящего стандарта. | ||

[4] | Deming, W.E. Out of the Crisis, VIN Center for Advanced Engineering Studies, 1986, р.309-370 | |

УДК 623.33:622.749.2 (083.74) | МКС | 73.040; | IDT |

75.160.10 | |||

Ключевые слова: уголь, кокс, прецизионность, систематическая погрешность, внутренний аудит, внешний аудит, оперативный контроль, система, механический отбор проб, контроль качества | |||

Электронный текст документа

и сверен по:

, 2020