ГОСТ 9516-92

(ИСО 331-83)

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГОЛЬ

Метод прямого весового определения влаги в аналитической пробе

Coal. Determination of moisture in the analysis sample. Direct gravimetric method

ОКСТУ 0309

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 179 "Уголь и продукты его переработки"

РАЗРАБОТЧИК

В.Н.Сухова (ВТИ им.Ф.Э.Дзержинского)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР N 305 от 30.03.92

Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 331-83* "Уголь. Прямой весовой метод определения содержания влаги в аналитической пробе" с дополнительными требованиями, отражающими потребности народного хозяйства

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

3. Срок первой проверки - 1998 г.

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 9516-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Обозначение соответствующего стандарта ИСО | Номер раздела, пункта |

- | 5.5 | |

- | 4.2 | |

- | 5.3 | |

ИСО 5069-83, ИСО 1988-75 | 6 | |

ГОСТ 24104-88 | - | 5 |

- | 5.2, 5.6 | |

ИСО 1015-75 | 2 |

Влажность аналитической пробы угля вследствие его гигроскопичности зависит от влажности атмосферы. Поэтому массовую долю в аналитической пробе следует определять всякий раз, когда отбирают навеску для других определений, например выхода летучих веществ, теплоты сгорания, содержания углерода и водорода и т.д. Если все навески отбирают в один день и в этот же день проводят анализы, достаточно одного определения. Для бурых углей и лигнитов содержание влаги в аналитической пробе следует определять каждый раз, когда отбирают навеску для других определений.

Дополнения и изменения, отражающие потребности народного хозяйства, выделены курсивом*.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Информационные данные", "Введение", 1 "Назначение и область применения", 2 "Ссылки" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает весовой метод определения влаги в аналитической пробе каменного и бурого угля, антрацитов и лигнитов.

Примечание. Альтернативный объемный метод определения содержания влаги приведен в ГОСТ 27314.

2. ССЫЛКИ

ГОСТ 27314* Топливо твердое минеральное. Методы определения влаги.

_______________

* Допускается до введения ИСО 1015 в качестве государственного стандарта.

3. СУЩНОСТЬ МЕТОДА

Уголь нагревают при температуре 105-110°С в токе сухого азота, очищенного от кислорода. Выделившаяся при этом влага собирается в поглотительной трубке, содержащей осушитель. Содержание влаги в угле определяют по увеличению массы поглотительной трубки (после вычитания результата контрольного определения).

Примечание. Если при проведении анализа соблюдать осторожность и не допускать повторного поглощения влаги высушенным углем, можно измерить также потерю массы пробы и сравнить ее с увеличением массы поглотительной трубки. Этот метод одинаково применим для углей, богатых абсорбированными газами и бедных ими.

4. РЕАКТИВЫ

4.1. Поглотитель

В качестве поглотителя может быть использован сухой магний хлорнокислый (ангидрон). Необходимо использовать один и тот же поглотитель в осушительной колонке и в поглотительных трубках, поскольку поступающий азот и газ, выходящий из системы, должны быть высушены до одинаковой степени.

Примечание. При работе с хлорнокислым магнием следует соблюдать осторожность.

4.2. Азот. Максимальное содержание кислорода в азоте - 30 частей на миллион частей (см. приложение). Допускается использовать азот по ГОСТ 9293, содержащий не более 0,5% кислорода.

5. АППАРАТУРА

Весы аналитические с точностью взвешивания до 0,1 мг. Допускается использовать весы лабораторные общего назначения по ГОСТ 24104 не ниже 2-го класса с погрешностью взвешивания до 0,2 мг.

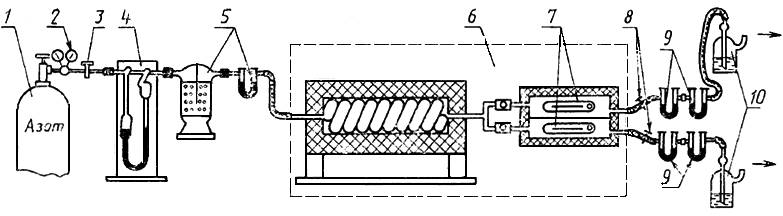

5.1. Электропечь, термостатически регулируемая, обеспечивающая в ретортной трубке постоянную температуру в пределах 105-110°С. Допускается использовать термостатически регулируемую электропечь по чертежам ВТИ им.Ф.Э.Дзержинского. Установку для анализа собирают в соответствии со схемой, приведенной на чертеже.

5.2. Колонка осушительная, наполненная поглотителем для сушки азота, поступающего в ретортную трубку. Осушительную колонку следует дополнить контрольной стеклянной U-образной трубкой типа TX-U-2-100 или TX-U-2-150 по ГОСТ 25336.

5.3. Расходомеры для измерения скорости потока газа, обеспечивающие двухкратный обмен азота в ретортной трубке в 1 мин. Допускается использовать стеклянный реометр лабораторный типа РКС по ГОСТ 9932 для измерения расхода азота от 100 до 250 см/мин.

Если расходомер работает по принципу измерения падения давления при прохождении потока газа через сужение сечения, то жидкость в манометре должна быть нелетучим маслом.

5.4. Стеклянные ретортные трубки вместимостью 50 см, имеющие входное отверстие для сухого азота и выходное отверстие для насыщенного влагой азота, вмещающие примерно 1 г анализируемой пробы, распределенной равномерным слоем в самой трубке или лодочке, вставленной в трубку.

Допускается ретортные трубки изготовлять из неокисляющего металла.

5.5. Лодочки (если они используются), изготовленные из неокисляющегося материала, например стекла или глазурованного фарфора. Допускается использовать фарфоровую лодочку ЛС2 или ЛСЗ по ГОСТ 9147.

5.6. Поглотительные трубки, заполненные таким количеством поглотителя, которое может полностью поглотить влагу из потока азота. Допускается использовать стеклянные трубки типа TX-U-2-100 или TX-U-2-150 по ГОСТ 25336, масса которых с поглотителем не должна превышать 190 г. Поглотительная система состоит из основной и контрольной трубок.

6. ПРИГОТОВЛЕНИЕ ПРОБЫ

Аналитическую пробу угля готовят по ГОСТ 10742.

Уголь, используемый для определения содержания влаги, должен быть измельчен до прохождения через сито с размером отверстий 0,212 мм. Если необходимо, тонкий слой угля выдерживают минимальное время на воздухе для достижения приблизительного равновесия влаги в пробе с влажностью атмосферы лаборатории.

Перед началом определения воздушно-сухую пробу угля тщательно перемешивают не менее 1 мин, желательно механическим способом.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

Перед проведением анализа регулируют скорость потока азота (п.4.2), проходящего через осушительную колонку и расходомер таким образом, чтобы в ретортной трубке обеспечивался двухкратный обмен азота в 1 мин. Пустую ретортную трубку присоединяют к поглотительной трубке и к источнику азота через расходомер.

1 - баллон с азотом; 2 - редукционный вентиль; 3 - вентиль запорно-регулировочный с игольчатым затвором, обеспечивающий тонкую регулировку подачи азота в систему; 4 - реометр; 5 - система очистки азота, включающая осушительную колонку и контрольную U-образную трубку; 6 - электропечь термостатически регулируемая с блоком подогрева азота; 7 - лодочка с навеской; 8 - винтовой зажим; 9 - поглотительные трубки; 10 - счетчик пузырьков, наполненный концентрированной серной кислотой

Систему проверяют на герметичность, открывают поглотительную трубку и, в случае необходимости, снова регулируют скорость потока газа.

Ретортную трубку вставляют в печь, нагретую до температуры 105-110°С, и пропускают азот (п.4.2) в течение 15 мин. Поглотительную трубку закрывают, отсоединяют, вытирают и оставляют на 20 мин в комнате для взвешивания. Через 20 мин трубку на мгновение открывают, чтобы уравновесить давление, и взвешивают с точностью до 0,2 мг, используя в качестве противовеса точно такую же трубку (см. примечание 1).

Пока поглотительная трубка находится в комнате для взвешивания, ретортную трубку удаляют из печи и охлаждают током сухого азота, проходящего через нее. После охлаждения в трубку (или в лодочку) взвешивают с точностью до 0,1 мг около 1 г угля и распределяют его ровным слоем по длине трубки (лодочки) не более 0,15 г угля на 1 см.

Снова подсоединяют взвешенную поглотительную трубку, проверяют на герметичность и, пропуская азот, нагревают пробу до 105-110°С.

Через определенное время (см. примечание 2) поглотительную трубку закрывают, отсоединяют и взвешивают, точно следуя процедуре, описанной выше. Перед отсоединением поглотительной трубки перекрывают поток азота и закрывают выходной конец ретортной трубки. После взвешивания снова отсоединяют поглотительную трубку, регулируют скорость потока азота и продолжают нагревание.

Эту процедуру повторяют с интервалом в 30 мин до тех пор, пока изменение в массе поглотительной трубки будет не более 0,2 мг.

Уголь можно взвешивать также в лодочке, которую вставляют в ретортную трубку после подсоединения поглотительной трубки. В этом случае ретортную трубку между двумя последовательными взвешиваниями можно не удалять из печи и не охлаждать (см. примечание к разд.3).

Примечания:

1. При взвешивании поглотительной трубки в качестве противовеса можно использовать такую же трубку. Эту трубку подготавливают тем же способом, что и поглотительную трубку, но без продувки азотом.

В процессе определения противовес подвешивают рядом с поглотительной трубкой.

2. Для антрацитов и каменных углей достаточно нагревать пробу в течение 1 ч. Для лигнитов и бурых углей требуется более длительное время, зависящее от вида угля.

8. КОНТРОЛЬНОЕ ОПРЕДЕЛЕНИЕ

Аппаратуру для контрольного определения готовят так же, как описано в разд.7, но без пробы. Увеличение массы поглотительной трубки при контрольном определении не должно превышать 1 мг. Величину, полученную при контрольном определении, вычитают из величины массы воды, собранной в поглотительной трубке, при определении содержания влаги.

Увеличение массы контрольной U-образной трубки системы очистки азота при контрольном определении не должно превышать 1 мг.

9. ВЫЧИСЛЕНИЕ РЕЗУЛЬТАТОВ

Массовую долю влаги () в анализируемом угле в процентах вычисляют по формуле

![]() ,

,

где - масса навески угля, г;

- увеличение массы поглотительной трубки в процессе испытания, г;

- увеличение массы поглотительной трубки в процессе контрольного определения, г.

Результаты (предпочтительно среднее двух определений, см. п.10.1) должны быть записаны с точностью до 0,1%.

10. ТОЧНОСТЬ ОПРЕДЕЛЕНИЯ

Влажность | Максимально допустимое расхождение между результатами | |

в одной лаборатории (сходимость) | в разных лабораториях (воспроизводимость) | |

0,2 абс. % | (см. п.10, 2) | |

До 10% | 0,2 абс. % | |

Св. 10% | 2,0 абс. % | |

10.1. Сходимость

Расхождение между результатами двух определений, проведенных в одной и той же лаборатории, одним лаборантом, на одном и том же приборе, на представительных навесках, взвешенных в одно и то же время из одной аналитической пробы, не должно превышать указанных в таблице величин.

10.2. Воспроизводимость

Поскольку получаемые результаты зависят от условий влажности в различных лабораториях, дать оценку предельной величины для воспроизводимости практически невозможно.

11. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

1) характеристику испытываемого продукта;

2) ссылку на применяемый метод;

3) результаты и способ их выражения;

4) особенности, замеченные во время определения;

5) операции, не предусмотренные настоящим стандартом или необязательные;

6) дату проведения испытания.

ПРИЛОЖЕНИЕ

УСТАНОВКА ДЛЯ ОЧИСТКИ АЗОТА

Необходимо, чтобы азот, используемый для продувки минимально свободного пространства печи, был сравнительно чистым, поскольку даже небольшое остаточное количество кислорода, имеющегося в азоте, может вызвать окисление и снизить содержание влаги, определяемое как потеря массы при сушке. Поэтому требуется хорошая установка для очистки азота.

Ниже описывается установка, способная очистить не менее 600 см/мин при давлении в несколько гектопаскалей (мм рт.ст.).

Источником газа является баллон со сжатым азотом.

Установка для очистки азота состоит из кварцевой трубки длиной 500 мм (внутренний диаметр 37 мм), содержащей 1,2 кг восстановленной меди в виде проволоки.

Трубку с медью нагревают в печи, которая окружает трубку на длину 380 мм и оставляет часть трубки с медной проволокой, выступающей приблизительно на 80 мм на выходном конце с целью достижения температурного перепада в потоке газа.

Восстановленную медь нагревают приблизительно до 500°С. Последние следы кислорода удаляют за счет большой площади поверхности меди.

Если необходимо восстановить оксид меди, образующийся в процессе очистки азота, через трубку с медью, нагретую до 450-500°С, пропускают водород.

Воду, образующуюся при восстановлении, удаляют в атмосферу. Перед дальнейшим использованием через трубку следует пропустить азот, удалить восстановленную медь и разрушить агломерированный материал, после чего трубку снова наполнить.

При отсутствии установки для очистки можно использовать азот содержащим не более 30 частей на 1 млн частей кислорода.

В любом случае очищенный азот следует пропустить через колонку с хлорно-кислым магнием для удаления следов влаги, которые могут в нем присутствовать.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1992