ГОСТ 17621-89

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГЛИ КАМЕННЫЕ

Метод определения выхода жидкоподвижных продуктов из пластической массы угля

Coals. Method for determination of moving-liquid products yield from plastic mass of coal

ОКСТУ 0309

Срок действия с 01.01.91

до 01.01.2001*

_______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11,1995 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ СТАНДАРТА

Л.М.Харькина, канд. техн. наук (руководитель темы); А.Ф.Кузниченко; Л.Г.Орехова; Ю.В.Бирюков, д-р. техн. наук; И.Д.Дроздник, канд. техн. наук; Л.М.Акимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.08.89 N 2579

3. ВЗАМЕН ГОСТ 17621-72

4. Срок первой проверки - 1999 г.

Периодичность проверки - 7 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

2 | |

3.1 | |

ГОСТ 3044-84 | 2 |

2 | |

ГОСТ 5072-79 | 2 |

2 | |

1 | |

1 | |

ГОСТ 24104-88 | 2 |

2 |

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения выхода продуктов термической деструкции угля (жидкоподвижных, твердого остатка, парогазовых и летучих веществ) в период пластичности под действием центробежной силы.

Метод основан на нагревании угля в загрузочном патроне трубчатой электропечи центрифуги с одновременным отфильтровыванием жидкоподвижных продуктов термической деструкции в момент их образования.

Метод применим в интервале значений жидкоподвижных продуктов от 3 до 80%.

1. МЕТОД ОТБОРА И ПОДГОТОВКИ ПРОБ

Отбор и подготовка проб углей - по ГОСТ 9815 и ГОСТ 10742.

При измельчении пробы до крупности 0-3 мм не допускается ее переизмельчение; массовая доля зерен угля крупностью 1-3 мм в лабораторной пробе должна составлять не менее 35%.

2. АППАРАТУРА

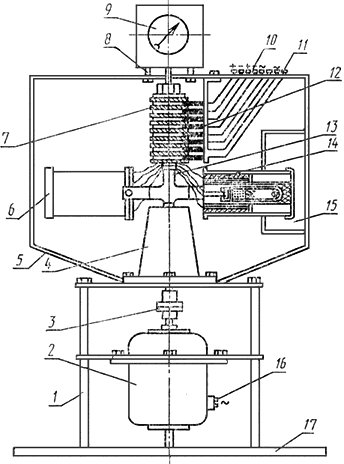

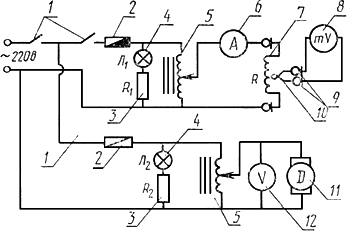

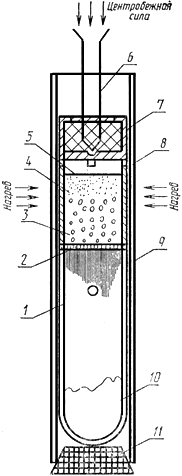

Установка, приведенная на черт.1, с электрической схемой, приведенной на черт.2, состоящая из:

центрифуги, обеспечивающей частоту вращения не менее 1500 мин;

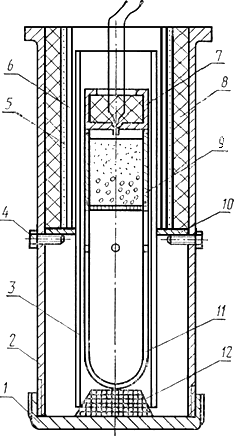

печи трубчатой (черт.3) с электрическим обогревом, обеспечивающей напрев проб угля со скоростью до 100 °С/мин в интервале температур от 20 до 600 °С;

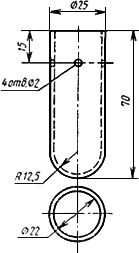

патрона загрузочного (черт.4) из тугоплавкого керамического материала длиной (135±1) мм, внешним диаметром (30,5±0,5) мм и внутренним диаметром (26,5±0,5) мм;

приемника жидкой фазы (черт.5), изготовленного из стекла "пайрекс" или другого тугоплавкого материала высотой (70,0-0,5) мм и внешним диаметром (25,0±0,5) мм;

вкладыша высотой (30,0±0,1) мм, внутренним диаметром (20,0±0,1) мм, изготовленного из стали марки 3 по ГОСТ 380*;

________________

* На территории Российской Федерации действует ГОСТ 380-2005. - .

сетки стальной N 08 по ГОСТ 6613, используемой для фильтрования жидкой фазы.

Центрифуга

1 - крепежная стойка; 2 - электродвигатель; 3 - муфта; 4 - корпус подшипников; 5 - кожух центрифуги; 6 - резервная электропечь; 7 - токосъемник; 8 - крепление тахометра; 9 - тахометр; 10 - контакты термопары; 11 - подвод электрического тока к электропечи; 12 - скользящие контакты; 13 - держатели печи; 14 - электропечь; 15 - дверцы; 16 - контакты электродвигателя; 17 - опорная плита

Черт.1

Электросхема центрифуги

1 - тумблеры; 2 - предохранители; 3 - сопротивления; 4 - неоновые лампы; 5 - ЛАТРы; 6 - амперметр; 7 - электропечь; 8 - гальванометр; 9 - скользящие контакты; 10 - термопара; 11 - электродвигатель; 12 - вольтметр

Черт.2

Печь трубчатая

1 - крышка печи; 2 - корпус печи; 3 - загрузочный патрон; 4 - винт; 5 - электроспираль; 6 - изоляторная трубка; 7 - термопара: 8 - изоляционная масса; 9 - вкладыш; 10 - опорное кольцо; 11 - приемник; 12 - пробка

Черт.3

Загрузочный патрон

1 - приемник; 2 - фильтр-сетка; 3 - угольная загрузка класса 1-3 мм; 4 - угольная загрузка класса 0-1 мм; 5 - асбестовая прокладка; 6 - термопара; 7 - чехол термопары; 8 - вкладыш; 9 - загрузочный патрон; 10 - жидкоподвижные продукты; 11 - пробка

Черт.4

Приемник жидкой фазы

Черт.5

Сита с квадратными отверстиями размером 3х3 и 1х1 мм.

Термопара типа ТХА по ГОСТ 3044 с милливольтметром.

Весы лабораторные общего назначения по ГОСТ 24104* с погрешностью взвешивания не более 0,01 г или любые другие весы, отвечающие указанным требованиям.

_________________

* На территории Российской Федерации действует ГОСТ Р 53228-2008. - .

Эксикатор по ГОСТ 25336 с кальцием хлористым по ТУ 6-06-4711 или прокаленным силикагелем по ГОСТ 3956.

Секундомер по ГОСТ 5072.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Высушенную до воздушно-сухого состояния лабораторную пробу угля крупностью 0-3 мм рассеивают на ситах с размером отверстий 1 и 3 мм. Полученный уголь классов 1-3 мм и 0-1 мм взвешивают в отдельности и устанавливают их массовую долю в пробе.

Зольность пробы угля не должна превышать 10%. При зольности угля более 10% пробу обогащают по ГОСТ 1186.

Концентрат обогатительных фабрик, для которого установлена норма зольности более 10%, испытывают при его фактической зольности.

3.2. Для определения выхода продуктов термической деструкции берут навеску угля массой 6 г, состоящую из двух отдельных частей - класса 1-3 мм и 0-1 мм, взятых пропорционально массовой доле этих классов в исходной воздушно-сухой пробе угля.

Взвешивания производят с точностью до второго десятичного знака.

3.3. Собирают установку по схеме, указанной на черт.1 и 2. При сборке печи зазор между внутренней стенкой загрузочного патрона и поверхностью вкладыша должен составлять 0,5-1,0 мм.

Перед началом работы проверяют крепления центрифуги. После этого балансируют центрифугу, добавляя балласт в резервную печь, чтобы вращение ее не вызвало вибрации приборов и стука.

3.4. Проводят загрузку патрона. Для этого в нижнюю часть его (см. черт.4) помещают взвешенный приемник жидкоподвижных продуктов. Затем нижнее отверстие патрона закрывают резиновой пробкой и проверяют его на герметичность. Нижнюю часть патрона опускают в воду и в верхнее его отверстие вдувают воздух.

На приемник жидкой фазы ставят вкладыш, снабженный фильтрующей сеткой. Затем на фильтрующую сетку послойно загружают навеску угля массой 6 г. Сначала на сетку загружают уголь класса 1-3 мм, а сверху его насыпают уголь класса 0-1 мм.

На угольную загрузку кладут кружок фильтровальной бумаги, который накрывают листовым асбестом.

3.5. Подготовленный патрон помещают в трубчатую электрическую печь через ее донное отверстие, завинчивают дно печи, на вкладыш помещают термопару и закрывают дверцу кожуха центрифуги.

3.6. Собранную установку, электросхема которой (см. черт.2) смонтирована на пульте управления, включают в энергосеть.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Включают нагрев печи. Через 1-2 мин включают центрифугу и плавно увеличивают число ее оборотов до 1500 мин. Следят за скоростью повышения температуры, регулируя ее таким образом, чтобы температура угольной массы достигла 300 °С в течение 5 мин. В интервале температур от 300 до 600 °С скорость нагрева навески угля должна составлять (70±5) °С/мин. При достижении температуры 550 °С электропечь выключают, при этом температура повышается до 600 °С за счет тепловой энергии.

4.2. Через 12 мин, считая от начала опыта, центрифугу выключают и после полной ее остановки открывают дверцу кожуха. Отвинчивают дно печи, извлекают загрузочный патрон, снимают резиновую пробку, осторожно выталкивают приемник с жидкоподвижными продуктами и вкладыш с твердым остатком, которые затем помещают в эксикатор для охлаждения.

4.3. Жидкоподвижные продукты взвешивают вместе с приемником. Подтеки жидкоподвижных продуктов, прошедшие через сетку, но оставшиеся на ее внешней стороне, отделяют от сетки и взвешивают вместе с жидкоподвижными продуктами.

Твердый остаток отделяют от вкладыша и асбестовой прокладки, помещают на кальку и тоже взвешивают.

Выход парогазовой фазы определяют по разности между массой исходной навески угля и суммой масс жидкоподвижных продуктов и твердого остатка.

Все взвешивания производят с точностью до второго десятичного знака.

4.4. Следующее испытание проводят после охлаждения электропечи до температуры не более 40 °С.

4.5. Определение выхода продуктов деструкции угля производят параллельно в двух навесках.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

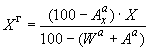

5.1. Выход жидкоподвижных продуктов и твердого остатка

в процентах вычисляют по формуле

![]() , (1)

, (1)

где - масса жидкоподвижных продуктов или твердого остатка, г;

- масса исходной воздушно-сухой навески угля, г.

5.2. Выход парогазовой фазы в процентах вычисляют по формуле

![]() . (2)

. (2)

5.3. Выход жидкоподвижных продуктов и твердого остатка

и парогазовой фазы

в пересчете на горючую массу угля в процентах вычисляют по формулам:

; (3)

; (3)

![]() , (4)

, (4)

; (5)

; (5)

где ,

- выход жидкоподвижных продуктов и твердого остатка из воздушно-cухой навески угля, %;

- массовая доля влаги навески угля, %;

- аналитическая зольность навески угля, %;

- аналитическая зольность жидкоподвижных продуктов, %.

Пример ускоренного расчета выхода жидкоподвижных продуктов приведен в приложении.

5.4. Вычисление результатов испытания производят до первого десятичного знака и окончательный результат округляют до целого числа.

5.5. Расхождения между результатами двух определений выхода жидкоподвижных продуктов не должны превышать значений, указанных в таблице.

Выход жидкоподвижных продуктов, % | Допускаемое расхождение | |

в одной лаборатории | в разных лабораториях | |

До 15 включ. | 2,0 | 2,5 |

От 15 до 50 включ. | 3,0 | 3,5 |

Св. 50 | 4,0 | 4,5 |

5.6. За окончательный результат определения принимают среднее арифметическое результатов двух параллельных определений, если расхождения не превышают допускаемых.

Если расхождение между результатами двух параллельных определений выше допускаемых, то проводят третье определение и за окончательный результат принимают среднее арифметическое результатов двух наиболее близких определений в пределах допускаемых расхождений.

ПРИЛОЖЕНИЕ

Рекомендуемое

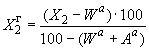

ПРИМЕР УСКОРЕННОГО РАСЧЕТА ВЫХОДА ЖИДКОПОДВИЖНЫХ ПРОДУКТОВ

В результате многочисленных экспериментов установлено, что при принятых условиях опыта зольность жидкой фазы для большинства углей колеблется в пределах 2-4% независимо от зольности исходного угля. Поэтому при практической работе допускается принимать зольность жидкой фазы , равную 3%.

Ускоренный расчет выхода жидкоподвижных продуктов на горючую массу угля в процентах производят по формуле

![]() , (6)

, (6)

где - число, получаемое при вычитании из 100 значения зольности жидкоподвижных продуктов, равного 3%;

- выход жидкоподвижных продуктов из воздушно-сухой навески угля, %;

- массовая доля влаги навески угля, %;

- аналитическая зольность навески угля, %.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989