ГОСТ 1186-87

(СТ СЭВ 5775-86)

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГЛИ КАМЕННЫЕ

Метод определения пластометрических показателей

Hard coals. Method for determination of plastometric indices

ОКСТУ 0309

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством угольной промышленности СССР

РАЗРАБОТЧИКИ

И.В.Еремин, д-р геол.-минерал. наук, профессор (руководитель темы); Т.М.Броновец, канд. техн. наук; А.Л.Тейхман; Д.Р.Багдасаров; И.Д.Дроздник, канд. техн. наук; Ю.В.Дьяченко; А.Ф.Кузниченко; Н.Ф.Марченко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.06.87 N 2693

3. Срок первой проверки - 1991 г.

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 1186-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела |

2 | |

2, приложение 1 | |

1 |

6. Ограничение срока действия снято Постановлением Госстандарта СССР N 1812 от 27.11.91

7. ПЕРЕИЗДАНИЕ (август 1996 г.) с Изменением N 1, утвержденным в ноябре 1991 г. (ИУС 3-92)

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения пластометрических показателей: толщины пластического слоя - , пластометрической усадки -

и пластометрической кривой.

Метод основан на медленном нагревании при постоянном давлении пробы каменного угля и измерении расстояний между поверхностями раздела: уголь - пластическая масса - полукокс.

1. МЕТОД ОТБОРА ПРОБ

Отбор проб углей - по ГОСТ 10742-71.

2. АППАРАТУРА И МАТЕРИАЛЫ

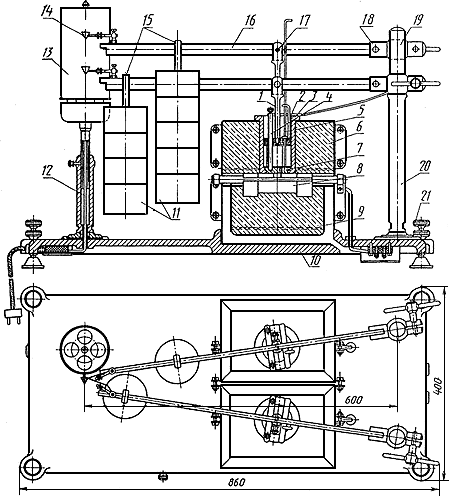

Аппарат пластометрический (черт.1) или автоматизированный аппарат.

Пластометрический аппарат

1 - штемпель; 2 - прижимная планка; 3 - стакан; 4 - трубка для термопары; 5 - пластометр; 6 - верхний кирпич; 7 - дно стакана; 8 - нагреватель; 9 - нижний кирпич; 10 - плита; 11 - груз; 12 - стойка барабана; 13 - барабан с часовым механизмом; 14 - перо; 15 - подвеска груза; 16 - рычаг; 17 - шарнирный валок; 18 - шарнирный валок; 19 - муфта для крепления рычага; 20 - стойка; 21 - установочный винт

Черт.1

Стакан пластометрический из жаропрочной стали со съемным дном. Диаметр стакана, мм: наружный - 70; внутренний на уровне дна - 59; внутренний на высоте 50 мм от дна и выше - 60.

Средний диаметр стакана в его конусной (рабочей) части проверяют ежемесячно, проводя шесть измерений по высоте через каждые 10 мм. Отклонение от среднего диаметра конусной части стакана (59,5 мм) не должно превышать ±0,5 мм.

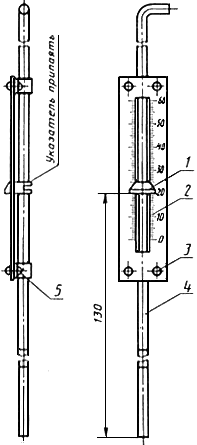

Пластометр (черт.2), состоящий из стержня, стальной иглы цилиндрической формы диаметром 1 мм и высотой 55 мм, указателя, укрепленного неподвижно на стержне пластометра, и передвижной металлической шкалы. Цена деления шкалы 1 мм, толщина штрихов на шкале 0,1-0,2 мм.

Пластометр

1 - указатель; 2 - шкала; 3 - заклепка; 4 - игла; 5 - скоба

Черт.2

Штемпель с отверстиями для удаления летучих веществ, трубки для термопары и иглы пластометра; рычаг и груз, обеспечивающие давление на угольную навеску, равное 0,1 МПа.

Для проверки нагрузки взвешивают груз, штемпель и рычаг, измеряют длину рычага, расстояние между осями шарнирных валков и осью шарнирного валка и насечкой на рычаге для подвески груза. Полученные данные подставляют в формулу:

![]() , (1)

, (1)

где - расстояние между осью шарнирного валка и насечкой на рычаге для подвески груза, см;

- масса груза с подвеской, кг;

- расстояние между осями шарнирных валков, см;

- давление, равное 0,1 МПа;

10,2 - переводной коэффициент;

- масса штемпеля, кг;

- длина рычага, см;

- масса рычага, кг;

- площадь поперечного сечения угольной загрузки, см

, вычисляемая по формуле

![]() , (2)

, (2)

где - средний диаметр рабочей части стакана, равный 5,95 см;

- наружный диаметр трубки для термопары, см.

При неравенстве левой и правой частей формулы (1) изменяют массу груза или расстояние

, сделав новую насечку для подвешивания груза.

Нагреватели карборундовые длиной от 280 до 300 мм, диаметром от 8 до 12 мм, обеспечивающие предельную температуру накаливания до 1400 °С, силой тока от 15 до 19 А. Допускается применять другие нагреватели (силитовые стержни, металлические спирали), обеспечивающие заданный режим нагрева. Для нагревания пластометрического стакана используют два нагревателя. Допускается применять один нагреватель, если его конструкция обеспечивает заданный температурный режим. Нагреватели располагают в корпусе аппарата из огнеупорного кирпича. Регулировку нагрева производят автоматически по схемам, собранным из стандартных приборов или вручную с помощью лабораторных автотрансформаторов.

Барабан вращающийся с часовым механизмом для записи пластометрической кривой. Скорость движения поверхности барабана 1 мм/мин.

Сита с квадратными отверстиями размером 1,6 мм.

Асбест листовой толщиной 0,5-1 мм и шнуровой диаметром 2-3 мм.

Бумага наждачная по ГОСТ 6456-82.

Бумага миллиметровая, бумага фильтровальная, бумага папиросная.

Приспособление для загрузки пластометрического стакана: спица металлическая гладкая диаметром 3 мм, высотой 70 мм; планка прижимная.

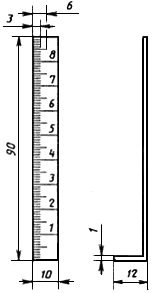

Металлическая линейка для измерения высоты угольной загрузки (черт.3).

Металлическая линейка

Черт.3

Сетка N 1, 6 по ГОСТ 6613-86.

Термопара с отсчетом показаний по милливольтметру.

Растворитель органический.

(Измененная редакция, Изм. N 1)

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Лабораторную пробу с размером зерен (0-3) мм массой 1 кг измельчают до частиц размером 1,6 мм, не допуская переизмельчения, и отбирают пробу угля для анализа методом квартования. Зольность пробы угля не должна превышать 10%.

При зольности свыше 10% производят обогащение пробы угля методами, указанными в приложениях 1 и 2.

Концентрат обогатительных фабрик, для которого установлена норма зольности более 10%, испытывают при его фактической зольности.

3.2. Проводят загрузку пластометрического стакана.

3.2.1. Стенки стакана, пазы, выступы, дно стакана, головку штемпеля и отверстия для выхода летучих продуктов тщательно очищают. Способ механизированной очистки стакана указан в приложении 3.

Внутренние стенки стакана и наружную поверхность трубки для термопары очищают наждачной бумагой до блеска.

Трубку для термопары внутри очищают металлической спицей.

3.2.2. Из листа асбеста вырезают два кружка диаметром 59 мм. В одном из них прорезают отверстие для трубки термопары. Затем на этот кружок ставят штемпель и через отверстие в штемпеле отмечают на кружке место для бумажной трубки.

В другом кружке из асбеста прорезают отверстие для трубки термопары и для иглы пластометра (эти отверстия должны быть расположены под отверстиями в штемпеле).

3.2.3. В стакан вставляют дно таким образом, чтобы оно вошло в пазы до отказа и центр углубления для трубки термопары совпал с центром отверстия для термопары в прижимной планке.

3.2.4. При помощи металлической спицы из папиросной бумаги свертывают однослойную трубку диаметром 2,5-3 мм и высотой 50-55 мм для пластометрических измерений; края бумаги склеивают декстриновым клеем. Спица должна легко извлекаться из трубки.

3.2.5. Нижнюю часть внутренней поверхности стакана выстилают полоской фильтровальной бумаги высотой 55-60 мм и длиной 200 мм. На дно стакана помещают кружок асбеста с одним отверстием. Отверстие кружка должно совпадать с углублением в дне стакана. Трубку для термопары устанавливают в углублении дна и закрепляют в вертикальном положении прижимной планкой.

Бумажную трубку для пластометрических измерений, надетую на спицу, устанавливают в отмеченном месте асбестового кружка на дне стакана. Спицу придерживают в вертикальном положении на протяжении всего периода загрузки угля.

3.2.6. Навеску воздушно-сухого угля массой (100±0,1) г загружают в стакан в четыре приема. После каждой порции (около 25 г) поверхность угля в стакане разравнивают, но не утрамбовывают, острым концом пластометра.

3.2.7. После загрузки угля с трубки для термопары снимают прижимную планку, на уголь помещают второй асбестовый кружок, а выступающие края фильтровальной бумаги загибают поверх него. Затем в стакан ставят штемпель и снова плотно закрепляют прижимной планкой трубку для термопары.

3.2.8. При работе с углями, образующими очень жидкую пластическую массу, под штемпель на верхний асбестовый кружок подкладывают у стенок стакана только из асбестового шнура диаметром 2-3 мм, а также дополнительный асбестовый кружок толщиной не более 0,5 мм, чтобы предотвратить вытекание пластической массы поверх головки штемпеля в процессе испытания.

Таким же образом загружают второй стакан.

3.3. Загруженные стаканы помещают в специальные отверстия верхнего огнеупорного кирпича пластометрического аппарата, штемпели соединяют с рычагами и к рычагам подвешивают грузы.

3.4. Из бумажных трубок обоих стаканов осторожно извлекают спицы, слегка вращая их так, чтобы трубки остались на установленном месте и в них не насыпался уголь.

Проверяют, передвигается ли в них легко, без препятствий игла пластометра.

Если при удалении спицы бумажная трубка порвалась или в нее насыпался уголь, необходимо загрузку сделать заново.

3.5. На каждый стакан помещают металлическую планку с отверстием так, чтобы отверстие располагалось над бумажной трубкой.

3.6. Иглу пластометра очищают тампоном, смоченным органическим растворителем.

3.7. Определяют начальное положение каждого пластометра, для чего подвижную шкалу пластометра устанавливают на планку стакана, а иглу опускают в бумажную трубку и плотно устанавливают на нижнем асбестовом кружке на дне стакана. Деление на шкале, совпадающее с верхней поверхностью указателя, считают "нулевым" делением.

3.8. В трубку для термопары вставляют термопару так, чтобы спай термопары касался дна трубки.

3.9. На барабане закрепляют полосу миллиметровой бумаги, соответствующую по ширине и длине размерам барабана. Горизонтальные линии концов бумаги должны совпадать.

По окружности барабана сверху или снизу на полосе миллиметровой бумаги отмечают через каждые 10 мм деления, которые соответствуют 0, 10, 20, 30 мин и далее до 160 мин.

Барабан устанавливают на штативе с таким расчетом, чтобы на миллиметровой бумаге могли расположиться графики двух пластометрических кривых.

3.10 Определяют высоту угольной загрузки () в миллиметрах по формуле

![]() ,

,

где 110 - высота стакана от внутренней поверхности дна до верхнего края, мм;

- расстояние от поверхности штемпеля до верхнего края стакана, мм;

- высота головки штемпеля и двух асбестовых кружков, мм.

Для определения величины металлическую линейку (черт.3) устанавливают на штемпеле у стенки стакана и отмечают на ней деление, совпадающее с верхним краем стакана. Величину

вычисляют как среднее значение результатов четырех измерений в разных местах по окружности стакана.

Высоту угольной загрузки записывают в протокол испытания.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят при следующем режиме повышения температуры:

через 30 мин после включения температура должна достигнуть 250 °С, после чего перо, закрепленное на конце рычага, прижимают к миллиметровой бумаге на барабане, и эту точку принимают за начало "нулевой линии" (начало основного периода испытания);

в интервале температур от 250 до 730 °С скорость нагрева должна составлять 3 °С/мин.

Через каждые 10 мин в протоколе испытания отмечают время в минутах от начала основного периода и температуру дна стакана.

4.2. В интервале температур от 350 до 650 °С при помощи пластометра производят периодически измерения верхнего и нижнего уровней пластического слоя с частотой, указанной в п.4.5.

Допускается проводить измерения с помощью автоматизированного устройства, если обеспечивается совпадение результатов.

4.3. Для измерения верхнего уровня пластического слоя иглу пластометра через отверстие в планке осторожно опускают в бумажную трубку, а шкалу устанавливают на планке.

Когда конец иглы коснется пластического слоя, иглу поддерживают рукой так, чтобы она не вдавливалась в пластическую массу, и отсчитывают по шкале количество миллиметровых делений от "нулевого деления" до верхней поверхности указателя.

Полученную цифру записывают в графу протокола "Верхний уровень пластического слоя", отмечая время в минутах от начала основного периода (250 °С) по показанию пера на барабане в момент измерения.

4.4. Для измерения нижнего уровня пластического слоя прокаливают пластическую массу иглой пластометра до тех пор, пока она не достигнет твердого слоя полукокса. Отсчитывают деления по шкале пластометра от "нулевого деления" до верхней поверхности указателя. Результат записывают в графу протокола "нижний уровень пластического слоя", отмечая время, как указано в п.4.3.

Прокаливание пластического слоя и извлечение иглы пластометра после прокола проводят осторожно и медленно. При извлечении иглу слегка вращают, чтобы не извлечь с иглой пластическую массу и не создать искусственный выход газообразных продуктов, что может привести к снижению пластометрической кривой.

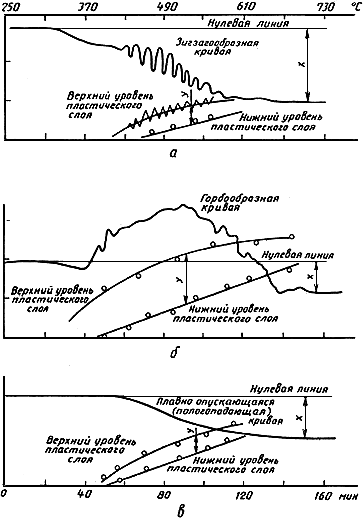

4.5. Частота измерений верхнего и нижнего уровней пластического слоя зависит от характера пластометрической кривой, записываемой на барабане (черт.4):

Черт.4

1) при зигзагообразной кривой (черт.4а) верхний уровень замеряют в моменты максимального подъема и спада кривой; нижний уровень - только в моменты максимального спада.

Если спады кривой очень часты, то измерения нижнего уровня производят не при каждом спаде, а с таким расчетом, чтобы прокалывание пластической массы происходило не чаще одного раза в 8-10 мин.

2) при горбообразной кривой (черт.4б) верхний уровень измеряют один раз в 5-8 мин, а нижний уровень - один раз в 10 мин;

3) при кривой промежуточного характера (с невысоким подъемом) измерения верхнего и нижнего уровней пластического слоя производят один раз в 10 мин с таким расчетом, чтобы проколы пластической массы по возможности не нарушали характера пластометрической кривой (частые проколы могут увеличивать усадку и снижение кривой);

4) при плавно опускающейся (пологопадающей) кривой (черт.4в) измерения верхнего и нижнего уровней производят один раз в 10 мин.

Для плохо спекающихся углей измерение нижнего уровня пластического слоя может быть затруднительным, так как при проколах игла пластометра может проникнуть через слой полукокса до дна стакана. В этом случае следует прекратить измерения на 15-20 мин (до температуры 550 °С) и затем очень осторожно проводить измерения верхнего и нижнего уровней не более одного раза в 15 мин;

5) при образовании очень жидкой пластической массы измерения верхнего и нижнего уровней пластического слоя производят в соответствии с характером пластометрической кривой при очень осторожном прокаливании пластического слоя и извлечении иглы пластометра. Отверстие для замера уровней при температуре 620 °С плотно закрывают асбестом.

4.6. Во время проведения опыта через специальное отверстие в нижнем огнеупорном кирпиче проводят продувку нагревателей воздухом, чтобы избежать скопления газов в нагревательном пространстве и оседания графита на стержнях. Допускается продувка нагревателей инертным газом.

4.7. Пластометрическое испытание заканчивают при достижении температуры 730 °С. При этом перо отводят от барабана и выключают обогрев.

4.8. Следующий опыт на том же аппарате проводят после полного охлаждения верхнего кирпича или при замене горячего кирпича холодным.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. На миллиметровой бумаге, снятой с барабана, под пластометрической кривой наносят оси координат для построения кривых измерения верхнего и нижнего уровней пластического слоя. По оси абсцисс откладывают время, по оси ординат - результаты измерений верхнего и нижнего уровней пластического слоя. Точки верхнего уровня так же, как и точки нижнего уровня, соединяют плавными кривыми, продолженными до пересечения с осью абцисс. Если кривая верхнего уровня имеет зигзагообразный характер, то проводят дополнительно среднюю линию между точками на равном расстоянии от максимальных и минимальных.

5.2. За толщину пластического слоя в миллиметрах принимают максимальное расстояние между кривыми верхнего и нижнего уровней пластического слоя в миллиметрах. При зигзагообразном характере кривой верхнего уровня отсчет производят от средней линии (черт.4а).

Допускается при толщине пластического слоя ниже 6 мм не представлять результаты в виде числовых значений, а делать запись " менее 6 мм".

5.3. За величину пластометрической усадки в миллиметрах принимают конечное снижение пластометрической кривой относительно "нулевой линии" (черт.4).

5.4. Расхождения между результатами двух определений толщины пластического слоя не должны превышать значений, указанных в таблице.

Толщина пластического слоя | Допускаемое расхождение | |||||

в одной лаборатории | в разных лабораториях | |||||

До | 20 | включ. | 1 | 2 | ||

От | 20 | " | 30 | " | 2 | 3 |

Св. | 30 | 3 | 4 | |||

5.5. Расхождения между результатами двух определений пластометрической усадки не должны превышать 3 мм в одной лаборатории и 4 мм в разных лабораториях.

5.6. Результат испытания не учитывается, если:

1) температура во время опыта отклонилась от графика подъема температуры более чем на 5 °С в интервале температур от 350-610 °С и на 10 °С в остальное время опыта;

2) пластическая масса вытекла на верх штемпеля или поднялась в трубке для измерения пластического слоя выше уровня пластического слоя в стакане, что определяется по резкому увеличению верхнего уровня в трубке.

5.7. В протоколе испытания должны быть указаны:

1) время с интервалом 10 мин от начала основного периода;

2) температура дна пластометрического стакана (°С), измеряемая через каждые 10 мин от начала основного периода;

3) результаты измерения верхнего и нижнего уровней пластического слоя (показания пластометра и время замеров);

4) вид пластометрической кривой;

5) кривые изменения верхнего и нижнего уровней пластического слоя в зависимости от времени;

6) толщина пластического слоя ;

7) пластометрическая усадка .

Форма протокола приведена в приложении 4.

(Измененная редакция, Изм. N 1)

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОД ОБОГАЩЕНИЯ УГОЛЬНЫХ ПРОБ ДЛЯ ПЛАСТОМЕТРИЧЕСКИХ ИСПЫТАНИЙ В ТЯЖЕЛЫХ ЖИДКОСТЯХ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

1. Обогащение в водном растворе хлористого цинка

1.1. Исходную пробу угля массой около 1 кг рассеивают на сите с размерами отверстий 0,5 мм на классы более 0,5 мм и менее 0,5 мм (пыль).

От угля класса менее 0,5 мм отбирают 10 г для определения зольности.

В случае необходимости пыль обогащают методом флотации (приложение 2).

1.2. Уголь класса более 0,5 мм расслаивают (порциями не более 300 г) в водном растворе хлористого цинка плотностью 1,5 г/см.

1.3. Пробу угля насыпают в бачок с сетчатым дном (диаметр 14 см, высота 18 см, сетка N 0355 по ГОСТ 6613-86) и опускают в другой бачок (диаметр 16 см, высота 20 см), наполненный раствором хлористого цинка.

Содержимое первого бачка тщательно и осторожно перемешивают мешалкой или движением бачка в вертикальном направлении и дают отстояться в течение 3-5 мин.

1.4. Всплывшую часть (концентрат) снимают сетчатой лопаткой и переносят в цилиндрический бачок, изготовленный из сетки N 0355. Осевшую часть снова перемешивают и дополнительно всплывшую часть присоединяют к ранее снятому концентрату.

1.5. Весь концентрат в сетчатом бачке (после того как стечет тяжелая жидкость) промывают через распылитель сначала струей холодной воды в течение 2-3 мин, а затем горячей водой или в течение 20-30 мин только холодной водой.

Отмытую пробу переносят на противень и доводят до воздушно-сухого состояния. Отбирают квартованием навеску около 50 г для определения зольности.

1.6. Для определения пластометрических показателей из концентрата и пыли (или флотоконцентрата) приготовляют обогащенную пробу с учетом выходов этих продуктов.

Перед смешением ожидаемую зольность смеси определяют по формуле

![]() , (1)

, (1)

где - зольность концентрата, %;

- выход всплывшей фракции (концентрата), %;

- зольность исходной пыли или флотоконцентрата, %;

- выход пыли или флотоконцентрата, %.

Количество пыли (), включаемое в составную пробу, определяют по формуле

![]() , (2)

, (2)

где - масса концентрата, г;

- масса концентрата, взятого для определения зольности, г;

- выход пыли или флотоконцентрата, %;

- выход концентрата, %.

Для составления обогащенной пробы можно также исходить из количества пыли. В этом случае массу концентрата () определяют по формуле

![]() , (3)

, (3)

где - масса исходной пыли или флотоконцентрата;

- масса пыли или флотоконцентрата для определения зольности, г;

- выход концентрата, %;

- выход пыли или флотоконцентрата, %.

2. Обогащение в четыреххлористом углероде

2.1. Пробу угля с размером зерен (0-3) мм загружают в стеклянный стакан и заливают раствором четыреххлористого углерода плотностью 1,6 г/см при тщательном перемешивании. Стакан закрывают стеклом и оставляют до полного расслаивания (15-20 мин). Всплывшую часть сетчатой лопаткой переносят на противень, разравнивают и высушивают (3-4 ч).

Если зольность полученного концентрата не превысит 10%, обогащенный уголь измельчают до размеров зерен 1,6 мм.

Если зольность концентрата выше 10%, он обогащается повторно в смеси четыреххлористого углерода и бензола плотностью 1,5 г/см.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОД ОБОГАЩЕНИЯ УГОЛЬНОЙ ПЫЛИ ДЛЯ ПЛАСТОМЕТРИЧЕСКИХ ИСПЫТАНИЙ МЕТОДОМ ФЛОТАЦИИ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

1. Обогащение угольной пыли методом флотации производят в лабораторной флотомашине с механическим пеногоном вместимостью 1 или 3 дм, изготовляемой машиностроительным заводом им.Котлякова (г.Ленинград).

2. Соотношение угля и воды в пульпе должно быть 1:8 -1:6.

3. В машину наливают воду ( объема камеры) и включают привод импеллера.

Навеску угля загружают в агитационное отделение флотомашины, перемешивают в течение 2 мин и добавляют пипеткой по каплям флотореагенты, указанные в таблице.

Тип реагента | Наименование реагента | Расход реагента (г) на 1 кг сухого угля |

Собиратель | Керосин, поглотительное масло и др. | 0,6-2,0 |

Вспениватель | Масло X, Т-66 и др. | 0,05-0,3 |

Примечание. При флотации углей марок Г и ОС расход реагентов берут по верхнему пределу.

4. Сначала добавляют собиратель, а затем вспениватель. Количество капель реагента, необходимое для флотации угольных частиц, определяют расчетным путем с учетом массы капли.

5. Контакт реагента с пульпой - 1 мин, после чего пускают привод механического пеносъемника.

6. Флотоконцентрат в процессе флотации снимают до появления пустых пузырьков пены и помещают на противень или в фарфоровую чашку.

7. Собранный флотоконцентрат переносят на воронку Бюхнера и воду отсасывают под вакуумом, создаваемым водоструйным насосом. Затем концентрат доводят до воздушно-сухого состояния.

Отбирают навеску 10 г для определения зольности.

8. Зольность полученного общего концентрата рассчитывают по результатам определения зольности компонентов смеси, т.е. зольности концентрата расслоения и флотоконцентрата.

Если общая зольность не превышает 10%, то эти продукты смешивают в соответствии с их выходами. Концентрат расслаивания перед смешиванием измельчают до размеров частиц 1,6 мм.

Если ожидаемая зольность концентрата, полученного после смешивания, окажется больше 10%, то флотоконцентрат подвергают повторной перечистке (аналогичному основному опыту).

Ожидаемую зольность смешанной пробы определяют по формуле (1) приложения 1.

Ввиду того, что для определения зольности отбирали навески концентратов, при составлении обогащенной пробы необходимо внести соответствующую поправку по формуле (3) приложения 1.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

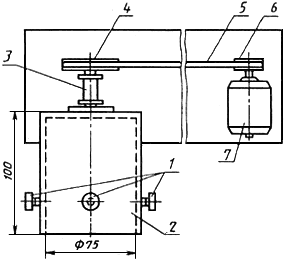

СПОСОБ МЕХАНИЗИРОВАННОЙ ОЧИСТКИ СТАКАНА

Схема прибора для механизированной очистки стакана, разработанная Украинским научно-исследовательским углехимическим институтом, приведена на черт.5.

1 - винты; 2 - муфта; 3 - стержень; 4 - шкив; 5 - ременная передача; 6 - шкив; 7 - мотор

Черт.5

Стакан вставляют в муфту 2 так, чтобы нижняя часть его находилась внутри муфты, и зажимают винтами 1. Муфта имеет внутренний диаметр 75 мм и длину 100 мм.

Внутрь стакана вставляют деревянный цилиндр, обернутый наждачной бумагой. Диаметр цилиндра 58 мм, длина 240 мм. Муфта, соединенная стержнем 3 со шкивом 4 и ременной передачей 5 со шкивом 6, приводится мотором 7 во вращательное движение (скорость 1000-1200 мин). Деревянный цилиндр во время вращения муфты со стаканом прижимают к стенкам и дну стакана.

Можно применять также и другие способы механической очистки стаканов, а также производить механическую очистку донышек стаканов и трубок для термопар.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПРОТОКОЛ

определения пластометрических показателей " " г.

Лабораторный номер пробы | Наименование пробы | Дата отбора пробы |

Время, мин | 0 | 10 | 20 | 30 | 40 | … | 180 |

Температура, °С |

Время, мин | Уровень пластического слоя, мм | |

верхний | нижний | |

Результаты пластометрического испытания:

толщина пластического слоя | мм | ||||

усадка | мм | ||||

Техническая характеристика нелетучего остатка

Трещины (показывают в плане) Губка и бахрома (показывают в размере)

Трещиноватость (слаботрещиноватый, трещиноватый, сильнотрещиноватый)

Пористость (малопористый или пористый, с мелкими или крупными порами)

Бахрома (низкая, средняя, высокая).

Губка (маленькая, средняя, большая, с мелкими или крупными пузырьками, полая)

Блеск (матовый, полуматовый, полублестящий, блестящий)

Цвет (светло-серый, серый, темно-серый, черный)

Сплавленность (рыхлый, спеченный, сплавленный, проплавленный).

(Введено дополнительно, Изм. N 1).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996