ГОСТ ISO 13909-4-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГОЛЬ КАМЕННЫЙ И КОКС

Механический отбор проб

Часть 4

Уголь. Подготовка проб для испытаний

Hard coal and coke. Mechanical sampling. Part 4. Coal. Preparation of test samples

МКС 73.040

Дата введения 2021-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации Республики Казахстан ТК 6 "Уголь и продукты его переработки" на базе ТОО "Научно-исследовательский центр "Уголь" на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен Республиканским государственным предприятием "Казахстанский институт стандартизации и сертификации" (РГП "КазИнСт")

2 ВНЕСЕН Комитетом технического регулирования и метрологии Министерства по инвестициям и развитию Республики Казахстан

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2018 г. N 113-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 октября 2020 г. N 857-ст межгосударственный стандарт ГОСТ ISO 13909-4-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2021 г.

5 Настоящий стандарт идентичен международному стандарту ISO 13909-4:2016* "Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний" ("Hard coal and coke - Mechanical sampling - Part 4: Coal. Preparation of test samples", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан международным Техническим комитетом ISO/TC 27 "Твердое минеральное топливо", Подкомитетом SC 4 "Отбор проб".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт подготовлен на основе международного стандарта ISO 13909-4:2016 "Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний", разработанного международным Техническим комитетом ISO/TC 27 "Твердое минеральное топливо", Подкомитетом SC 4 "Отбор проб".

Международный стандарт ISO 13909-4:2016 отменяет и заменяет ISO 13909-4:2001 "Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний", и представляет его технический пересмотр.

Серия международных стандартов ISO 13909 состоит из следующих частей под общим названием "Уголь каменный и кокс. Механический отбор проб":

- Часть 1. Общие положения;

- Часть 2. Уголь. Отбор проб из движущихся потоков;

- Часть 3. Уголь. Отбор проб от стационарных партий;

- Часть 4. Уголь. Подготовка проб для испытаний;

- Часть 5. Кокс. Отбор проб из движущихся потоков;

- Часть 6. Кокс. Подготовка проб для испытаний;

- Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб;

- Часть 8. Методы определения систематической погрешности.

Целью подготовки проб для испытаний является приготовление одной или нескольких первичных точечных проб для последующих анализов. Масса и размеры частиц проб для испытаний зависят от анализа, который будет проводиться.

Подготовка проб включает операции составления пробы, уменьшения размеров частиц, деления, смешивания и высушивания пробы с целью ее подготовки до состояния, пригодного для выполнения соответствующего исследования.

Первичные точечные пробы могут подготавливаться индивидуально как пробы для испытаний или объединяться для получения проб - как отобранных, так и после измельчения или деления, а также комбинироваться на взвешенной основе для составления последующих проб.

Если на какой-либо стадии отбора угля могут возникать трудности в подготовке пробы или из-за испарения возможны потери влаги, проба отбирается непосредственно перед этой стадией.

1 Область применения

Настоящий стандарт устанавливает требования к подготовке проб каменных углей из комбинированных точечных проб для специальных испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 589, Hard coal - Determination of total moisture (Уголь каменный. Определение общей влаги)

ISO 3310-1, Test sieves - Technical requirement and testing - Part 1: Test sieves of metal wire cloth (Сита лабораторные. Технические требования и испытания. Часть 1. Лабораторные сита из проволочной ткани)

ISO 13909-1, Hard coal and coke - Mechanical sampling - Part 1: General introduction (Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения)

ISO 13909-2:2016, Hard coal and coke - Mechanical sampling - Part 2: Coal - Sampling from moving stream (Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков)

ISO 13909-3, Hard coal and coke - Mechanical sampling - Part 3: Coal - Sampling from stationary lots (Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб от стационарных партий)

ISO 13909-7, Hard coal and coke - Mechanical sampling - Part 7: Methods for determining the precision of sampling, sample preparation and testing (Уголь каменный и кокс. Механический отбор проб. Часть 7. Методы определения прецизионности отбора, подготовки и испытания проб)

ISO 13909-8, Hard coal and coke - Mechanical sampling - Part 8: Methods of testing for bias (Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности)

3 Термины и определения

В настоящем стандарте применены термины по ISO 13909-1.

4 Прецизионность подготовки проб

В соответствии с ISO 13909-7 абсолютная величина прецизионности результатов, ![]() , полученных для партии с доверительной вероятностью 95% при непрерывном отборе проб, определяется по формуле (1)

, полученных для партии с доверительной вероятностью 95% при непрерывном отборе проб, определяется по формуле (1)

, (1)

, (1)

где ![]() - общая прецизионность результатов отбора, подготовки и испытания проб, полученных для партии с доверительной вероятностью 95%;

- общая прецизионность результатов отбора, подготовки и испытания проб, полученных для партии с доверительной вероятностью 95%;

![]() - дисперсия первичной точечной пробы;

- дисперсия первичной точечной пробы;

n - число точечных проб на подпартию;

![]() - дисперсия подготовки и испытания проб в независимой и оперативной системах;

- дисперсия подготовки и испытания проб в независимой и оперативной системах;

m - число подпартий в партии.

Процедуры, описанные в настоящем стандарте, предназначены для получения значений дисперсии ![]() , равной 0,2 или менее для показателей зольности и влаги.

, равной 0,2 или менее для показателей зольности и влаги.

Для некоторых схем подготовки практические ограничения могут препятствовать дисперсии подготовки и испытания и привести к ее уменьшению. В таких случаях пользователю необходимо решать для достижения требуемой общей прецизионности, улучшить схему подготовки или разделить партию на большее число подпартий.

Погрешности, возникающие на разных стадиях подготовки и проведения испытаний, выраженные в единицах дисперсии, можно проверить методом, описанным в ISO 13909-7.

5 Составление проб

5.1 Общие положения

Первичные точечные пробы отбираются в соответствии с требованиями, изложенными в ISO 13909-2 и ISO 13909-3.

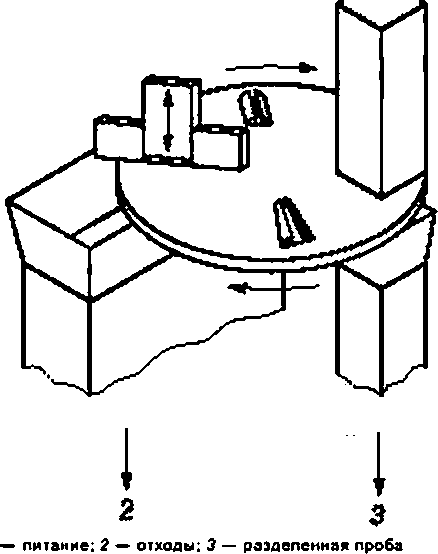

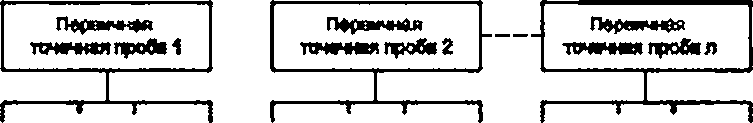

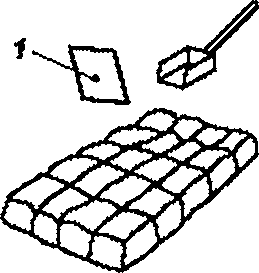

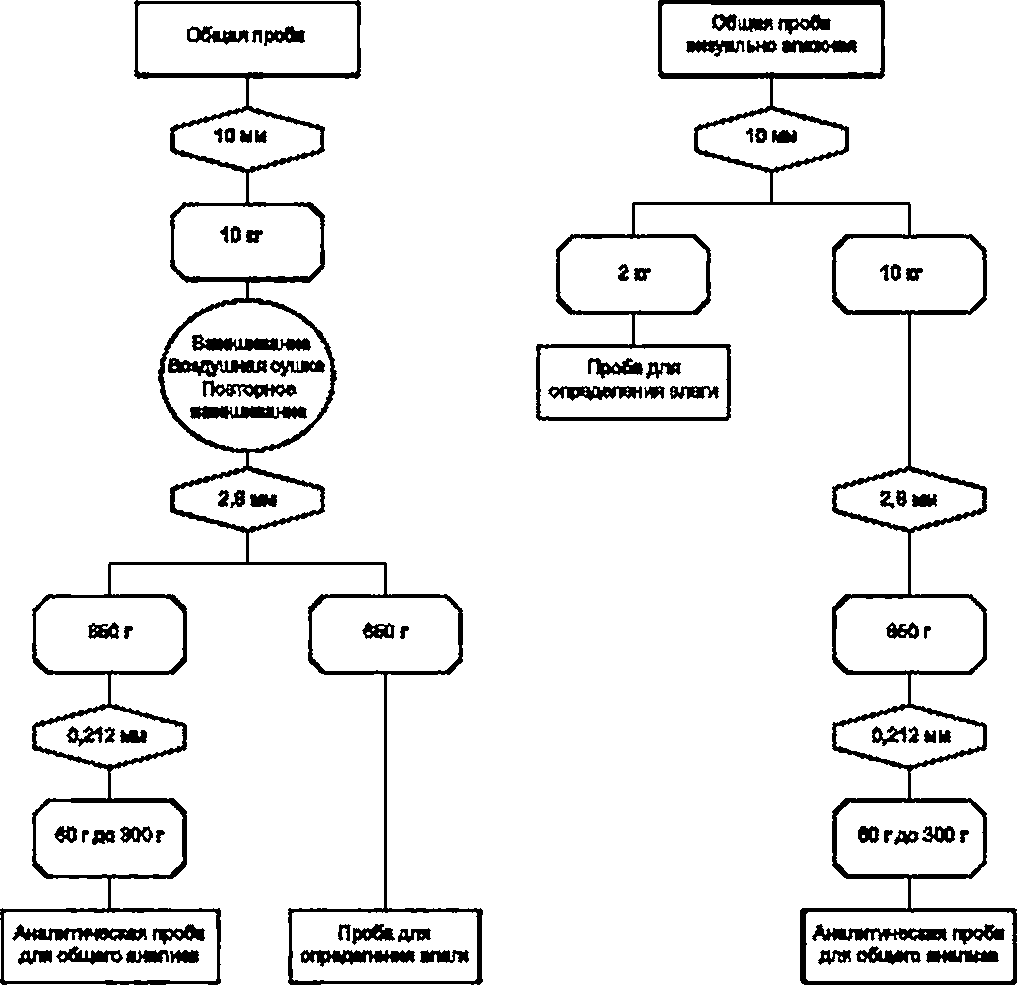

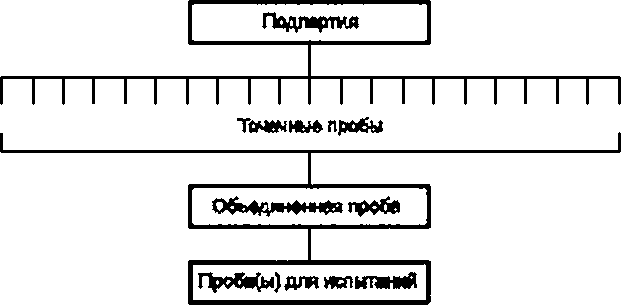

Отдельные точечные пробы обычно объединяются в одну пробу. Единая проба может составляться путем объединения точечных проб, отобранных от всей подпартии или из отдельных частей подпартии. В некоторых случаях, например, для проведения ситового анализа или определения систематической погрешности, проба состоит из одной точечной пробы. Примеры схем подготовки проб показаны на рисунке 1.

Комбинирование точечных проб (см. 5.2) осуществляется с учетом выбора схемы отбора проб по времени (см. 5.2.1) или по массе (см. 5.2.2).

5.2 Объединение точечных проб

5.2.1 Отбор проб по времени

При отборе проб по времени масса первичной точечной пробы пропорциональна скорости течения потока во время отбора проб. Точечные пробы объединяются в пробу при отборе или после индивидуальной подготовки для нужной стадии делением в заданном соотношении по времени (см. раздел 6).

5.2.2 Отбор проб по массе

При отборе проб по массе первичные точечные пробы однородных масс объединяются в пробу при отборе или после индивидуальной подготовки на соответствующей стадии делением в заданном соотношении (см. раздел 6).

Примечание - Масса считается однородной, если коэффициент вариации масс точечных проб меньше 20% и нет значительной корреляции между низкой скоростью потока во время взятия точечной пробы и массой точечной пробы (см. ISO 13909-2:2016, приложение А).

Первичные точечные пробы неоднородных масс объединяются только после индивидуального деления проб по заданной массе (см. раздел 6).

|

a) Пример 1

|

b) Пример 2

Рисунок 1 - Примеры составления проб

5.3 Объединение проб

При объединении проб для получения средневзвешенной величины качественной характеристики подпартии масса отдельных проб должна быть прямо пропорциональна массе угля, из которого они отобраны. Перед объединением проб их сокращают в заданном соотношении (см. раздел 6).

6 Деление проб

6.1 Общие положения

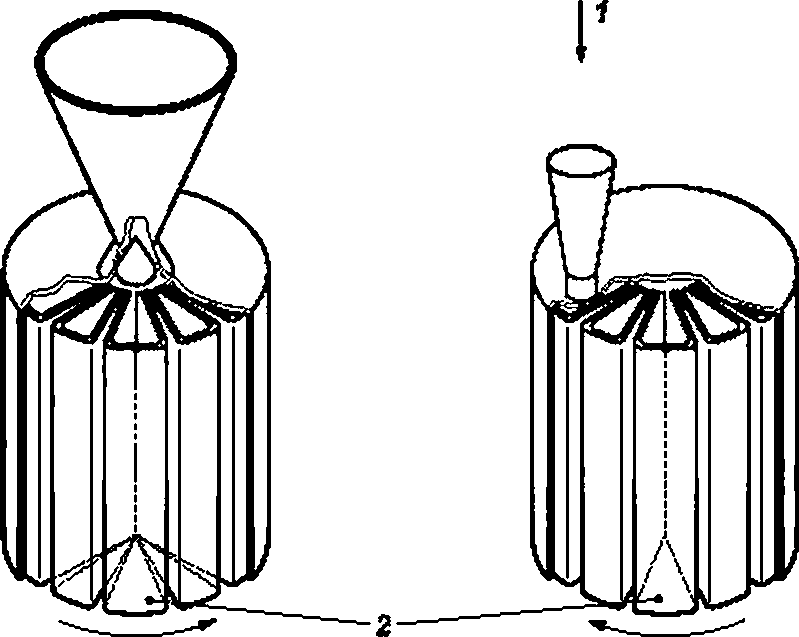

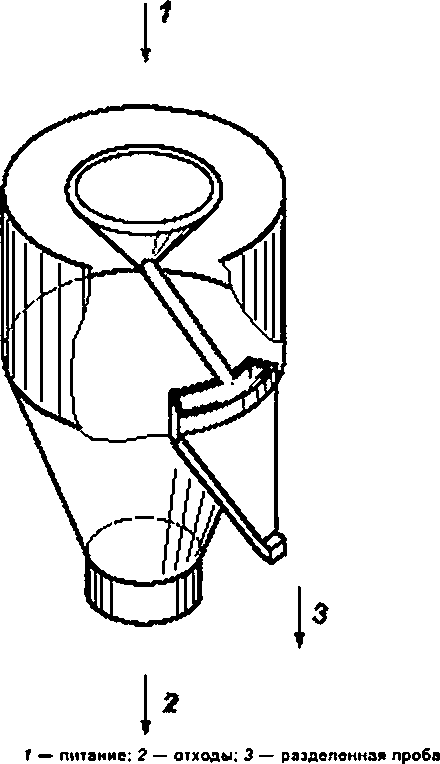

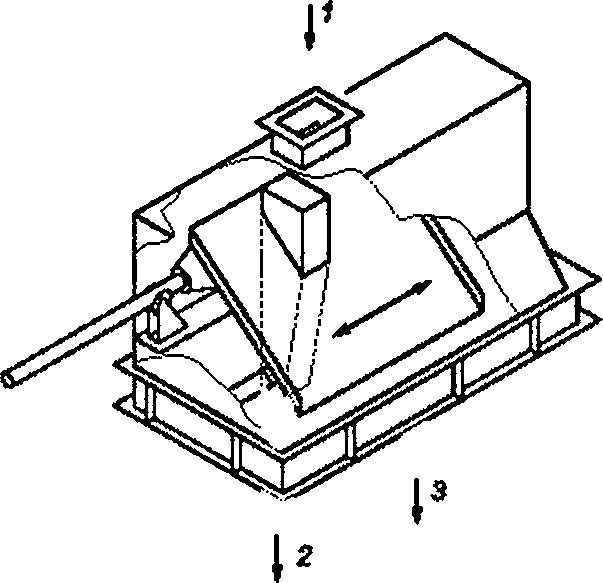

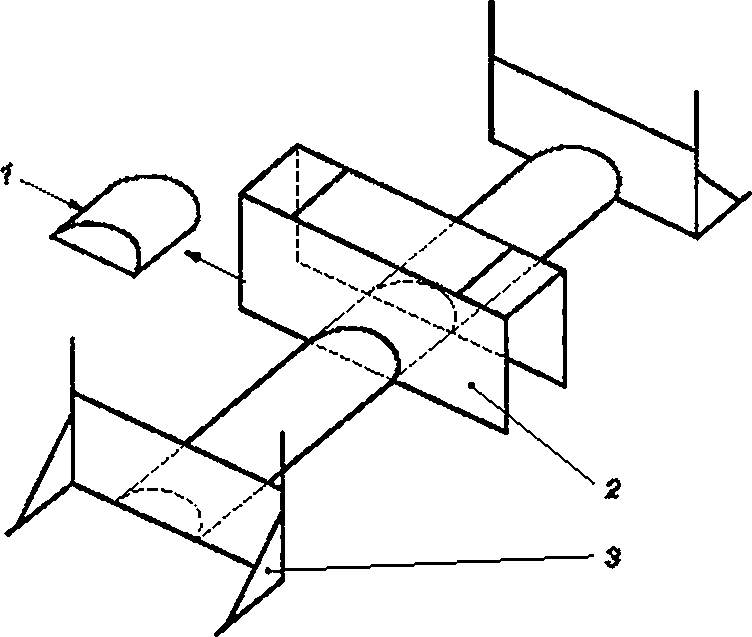

Деление проб производится при помощи механизмов совместно с отбором или независимо от него, а также вручную. Во избежание ошибки при ручном делении предпочтительнее механическое деление проб. Примеры делителей показаны на рисунке 2.

|

|

1 - питание; 2 - отходы; 3 - разделенная проба

| 1 - питание; 2 - вращающийся конус; 3 - регулируемая щель; 4 - разделенная проба; 5 - отходы

|

Рисунок 2 - Делители непрерывного действия, лист 1

|

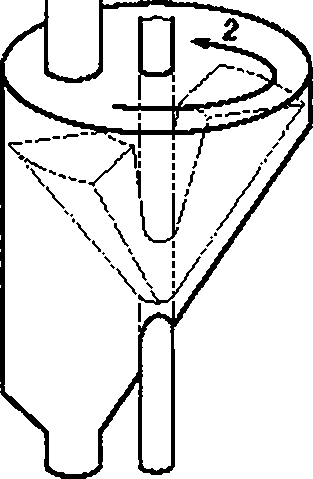

1 - питание; 2 - разделенная проба во вращающихся приемниках

Поток угля, поступающий в бункер, пересекается верхним краем ряда секторных приемников, разделяющих поток на равные части. Бункер или приемники могут вращаться. Эти устройства позволяют регулировать следующие операции:

1) деление пробы;

2) отбор дубликатных проб;

3) отбор параллельных проб.

с) контейнерный тип

Рисунок 2 - лист 2

|

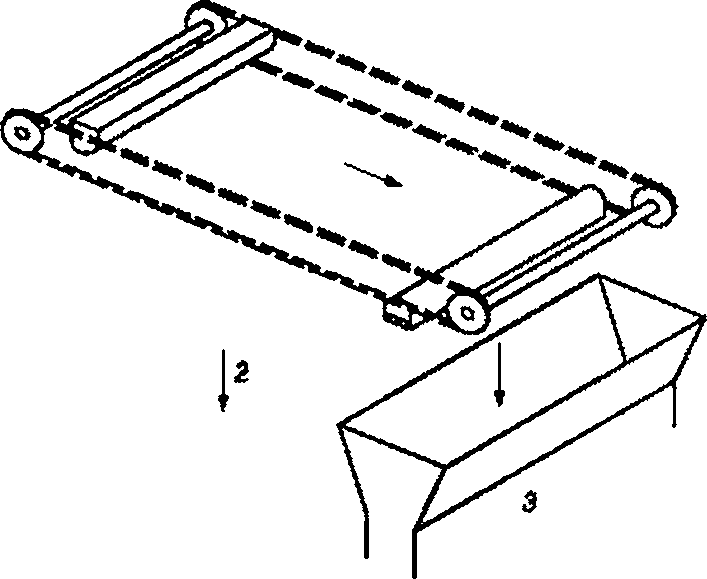

1 - питание; 2 - отходы; 3 - разделенная проба

Цепной механизм снабжен ковшами на равных расстояниях. Ковши движутся в одном направлении или изменяют его в определенные периоды. Ковши пересекают свободно падающий поток угля и извлекают отсеченные массы, которые поступают в пробу при повороте лопастей.

d) цепно-ковшовый тип

Рисунок 2 - лист 3

|

1 - лента с прорезями; 2 - питание; 3 - наклонный желоб; 4 - разделенная проба; 5 - отходы

Конвейерная лента с прорезями, работающими как режущие кромки, проходит под питающим желобом. Поток угля подается в желоб, при прохождении прорезей через поток отсекается проба. Уголь, попадающий на плоскую часть ленты, выбрасывается.

e) ленточный тип с прорезями

Рисунок 2 - лист 4

|

|

1 - питание; 2 - отходы; 3 - разделенная проба

| 1 - питание; 2 - отходы; 3 - разделенная проба

|

Рисунок 2 - лист 5

|

|

1 - питание; 2 - вращающаяся воронка; 3 - отходы; 4 - разделенная проба

| 1 - питание; 2 - разделенная проба; 3 - отходы

|

Рисунок 2 - лист 6

Механические делители предназначены для выделения одной или более частей угля относительно малых масс несколькими отсечениями. Если наименьшая масса разделенной пробы, полученной за один проход через делитель, больше требуемой, ее пропускают через тот же делитель или другие делители повторно.

Уголь повышенной влажности, не проходящий свободно через делитель и налипающий на его поверхности, перед делением высушивается на воздухе в соответствии с разделом 10.

Если при механическом делении возможны потери целостности пробы, влаги или переизмельчение, а также когда номинальный размер угля такой, что делает использование механического делителя затруднительным, применяется деление вручную. Если масса пробы угля большая, ручное деление проб может вызвать систематическую погрешность.

6.2 Методы механического деления

6.2.1 Общие положения

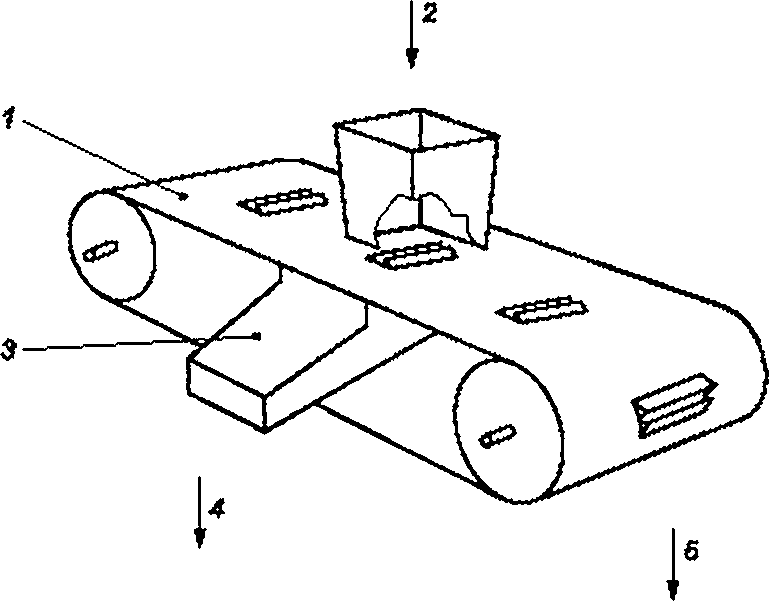

Деление отдельной точечной пробы, объединенной пробы или пробы, додробленной при необходимости до номинального верхнего размера может производиться с помощью механизмов. Деление может осуществляться по заданной массе или по заданному соотношению согласно 6.2.3.

Примечание - Более просто осуществляется деление проб в заданном соотношении. Другие процедуры деления выполняются, если масса разделенной пробы пропорциональна массе подачи. Например, число отсечений можно сохранить постоянным, делая скорость подачи каждого разделения пропорциональной массе разделяемого угля.

6.2.2 Масса отсекаемой пробы

Массы отсекаемых проб при делении должны быть однородны. Для этого поток угля, подаваемый на делитель, должен быть равномерным, а размер отверстия делителя постоянным. Подача питания на делитель должна быть такой, чтобы разделение по крупности, производимое делителем, было минимальным.

Размер отверстия делителя должен быть не менее чем в три раза больше номинального верхнего размера кусков угля.

6.2.3 Интервалы между отсекаемыми пробами

Для уменьшения систематической погрешности первое отсечение для каждой разделяемой массы выполняется произвольно в первом интервале отсечения. Для вторичного и третичного делителей время цикла должно неравномерно делиться на время циклов отсекателя, которое предшествует этому.

При делении по заданной массе интервалы между отсечениями изменяются пропорционально массе разделяемого угля так, чтобы разделяемые пробы получались однородными. Масса пробы определяется для всей подпартии.

При делении в заданном соотношении интервалы между отсечениями должны быть постоянными независимо от изменения массы разделяемого угля, так чтобы массы разделяемых проб были пропорциональны массе питания.

6.2.4 Деление отдельных точечных проб

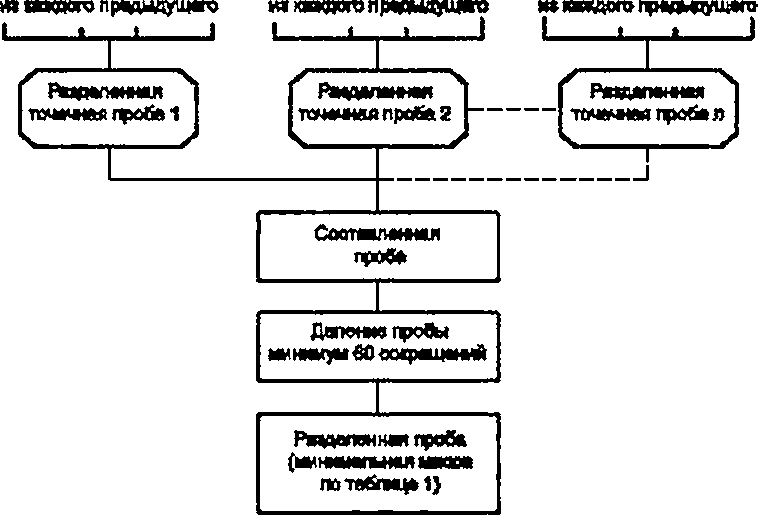

6.2.4.1 Число сокращений

При делении точечных проб число сокращений определяется следующим образом:

a) при делении по заданной массе минимальное число сокращений для деления первичной точечной пробы должно быть не менее четырех. Для каждой точечной пробы из подпартии производится равное число сокращений;

b) при делении в заданном соотношении минимальное число сокращений для деления первичной точечной пробы средней массы должно быть не менее четырех;

c) при последующем делении отдельных разделенных первичных точечных проб при каждом сокращении от предыдущего деления выполняется минимум одно сокращение.

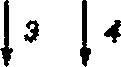

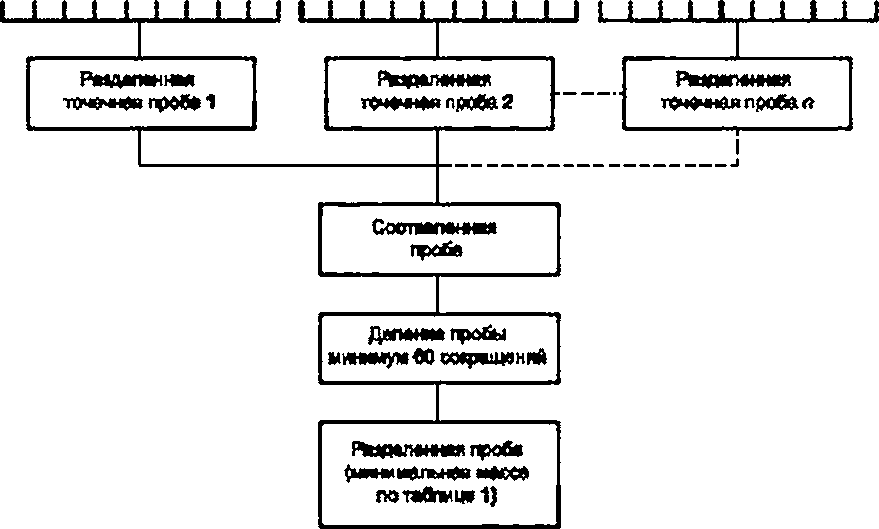

Примеры деления отдельных проб и последующего деления показаны на рисунке 3.

|

a) пример деления отдельных точечных проб (минимальное число сокращений)

Рисунок 3 - Пример деления точечных проб, лист 1

|

b) пример двухступенчатого деления отдельных точечных проб

Рисунок 3 - лист 2

6.2.4.2 Минимальная масса разделенных точечных проб

Минимальная масса разделенной точечной пробы должна быть такой, чтобы проба, составленная из разделенных точечных проб, на каждой стадии деления была не менее массы, данной в таблице 1, в соответствии с номинальным верхним размером кусков и целями, для которых проба отобрана. Если массы первичных точечных проб недостаточны для удовлетворения этому требованию, разделенная точечная проба должна быть додроблена перед последующим разделением (например, см. рисунок 3b).

6.2.5 Деление проб

6.2.5.1 Число сокращений

Проба, составленная из точечных проб или разделенных точечных проб, сокращается не менее 60 раз.

Примечание - Если при подготовке проба тщательно перемешивается и требуемая точность заведомо достигается, число сокращений можно уменьшить до 20.

Если масса пробы небольшая, применяется ручной способ деления.

6.2.5.2 Минимальная масса разделенных проб

Масса угля, из которого отбирается проба, должна представлять все размеры частиц, что особенно важно для прецизионности результатов ситового анализа.

Минимальная масса разделенных точечных проб зависит от номинального верхнего размера кусков угля, требуемой прецизионности для определяемого параметра и зависимости этого параметра от размера частиц. Получение требуемой минимальной массы после разделения само по себе не гарантирует требуемой прецизионности, т.к. прецизионность деления также зависит от числа сокращений при делении (см. 6.2.4.1 и 6.2.5.1).

В графе 2 таблицы 1 даны значения минимальных масс разделенных проб для общего анализа с целью уменьшения дисперсии, обусловленной природой частиц угля, до 0,01, прецизионность при определении зольности принимается 0,2%. (см. [1]). В графе 3 таблицы 1 даны значения минимальных масс разделенных проб для определения общей влаги, которые составляют около 20% минимальной массы разделенных для общего анализа, при минимуме 0,65 кг.

Значения минимальных масс разделенных проб для ситового анализа даны в графах 4 и 5 таблицы 1 для прецизионности деления 1% и 2% соответственно. Эти массы рассчитываются на основе прецизионности определения надрешетного продукта, т.е. угля выше номинального верхнего размера. Прецизионность для других размеров обычно лучше этих. Общая прецизионность деления определяется суммой дисперсий для каждой стадии.

Минимальные массы разделенных проб ![]() рассчитываются по формуле (2)

рассчитываются по формуле (2)

, (2)

, (2)

где ![]() - минимальная масса пробы после деления по таблице 1 для данного номинального верхнего размера;

- минимальная масса пробы после деления по таблице 1 для данного номинального верхнего размера;

![]() - прецизионность для данной стадии деления по таблице 1;

- прецизионность для данной стадии деления по таблице 1;

![]() - требуемая прецизионность для данной стадии деления.

- требуемая прецизионность для данной стадии деления.

При регулярном опробовании углей в одних и тех же условиях, прецизионность полученная для всех требуемых показателей качества, должна быть проверена (см. ISO 13909-7) и массы могут быть соответственно откорректированы.

При подготовке угля для различных целей нужно учитывать массы и гранулометрический состав проб для каждого испытания.

Таблица 1 - Минимальная масса проб после деления

Номинальный | Минимальная | Минимальная | Пробы для ситового анализа, кг | |

верхний размер угля, мм | масса проб для общего анализа и общих проб, кг | масса проб для определения общей влаги, кг | 1% прецизионность, кг | 2% прецизионность, кг |

1 | 2 | 3 | 4 | 5 |

300 | 15000 | 3000 | 54000 | 13500 |

200 | 5400 | 1100 | 16000 | 4000 |

150 | 2600 | 500 | 6750 | 1700 |

125 | 1700 | 350 | 4000 | 1000 |

90 | 750 | 125 | 1500 | 400 |

75 | 470 | 95 | 850 | 210 |

63 | 300 | 60 | 500 | 125 |

50 | 170 | 35 | 250 | 65 |

45 | 125 | 25 | 200 | 50 |

38 | 85 | 17 | 110 | 30 |

31,5 | 55 | 10 | 65 | 15 |

22,4 | 32 | 7 | 25 | 6 |

16 | 20 | 4 | 8 | 2 |

11,2 | 13 | 2,5 | 3 | 0,7 |

10 | 10 | 2,0 | 2 | 0,5 |

8 | 6 | 1,5 | 1 | 0,25 |

5,6 | 3 | 1,2 | 0,5 | 0,25 |

4 | 1,5 | 1,0 | 0,25 | 0,25 |

2,8 | 0,65 | 0,65 | 0,25 | 0,25 |

2,0 | 0,25 | 0,65 | 0,25 | 0,25 |

1 | 0,1 | 0,65 | 0,25 | 0,25 |

<0,5 | 0,06 | 0,65 | 0,25 | 0,25 |

Примечание 1 - Минимальные массы проб разделенных точечных проб для общего анализа для уменьшения дисперсии, обусловленной природой частиц угля, до 0,01, прецизионность при определении зольности принимается 0,2%.

| ||||

6.3 Методы ручного деления

6.3.1 Деление проб рифленым делителем

Рифленый делитель (см. рисунок 4) - это делитель проб, который при каждом проходе пробы угля разделяет ее на две половины, одна из которых остается, а другая отбрасывается. Устройство обычно портативное и загружается вручную, проба угля распределяется по длине приемной воронки равномерно. Из смежных желобков уголь попадает в противоположный приемник.

Ширина желобков должна быть не менее трех номинальных верхних размеров кусков угля.

Каждая половина приемной воронки должна иметь одинаковое число желобков, не менее 8. Все поверхности, на которых может попадать уголь, должны иметь наклон, не менее 60 градусов к горизонтали. Уголь, поступая в приемную воронку делителя, должен равномерно распределяться по желобкам. Скорость подачи угля должна регулироваться так, чтобы желобки не забивались. Предпочтительней делители закрытого типа.

При делении рифленым делителем применяются меры по предотвращению потери угольной пыли и влаги. Приемная воронка должна прилегать к корпусу делителя вплотную. Делители закрытого типа следует использовать для сухих углей и проб для определения влаги.

При делении в две или более стадий проба, остающаяся от каждой стадии, отбирается по очереди на каждой из сторон делителя.

|

1 - четное число желобков

Рисунок 4 - Рифленые делители

6.3.2 Деление проб методом разровненных куч

Деление проб методом разровненных куч показано на рисунке 5.

На плите с ровной, неабсорбирующей, незагрязняющей поверхностью проба тщательно перемешивается и распределяется с образованием слоя одинаковой толщины угля в форме прямоугольника. Максимальная толщина слоя должна быть в три раза больше номинального верхнего размера кусков угля. Если размер сформированного прямоугольника больше (2х2,5) м, то формируются два или несколько прямоугольников равных по массе и берутся пробы отдельно из каждого.

Разровненная проба размечается делительной решеткой минимум на 20 равных частей (4х5). Из каждой части со дна слоя совком с упорной пластиной берется проба (см. 6.3.2). Отобранные точечные пробы объединяются в одну пробу. Эти операции должны выполняться как можно быстрее для предотвращения потери влаги.

Точечные пробы должны быть однородной массы. Минимальная необходимая масса для каждого номинального верхнего размера - это масса пробы после деления (см. таблица 1), разделенная на число частей разровненного слоя угля.

Совок для отбора должен иметь плоское дно, а ширина захвата совка должна быть не менее чем в три раза больше номинального верхнего размера кусков угля. Боковые стенки совка должны быть выше высоты опробуемого слоя угля, а глубина - достаточной для отбора требуемой массы.

Проба в совок берется с помощью упорной пластины, которая вводится в разровненный слой вертикально до контакта с дном слоя пробы. Затем совок вводится до дна распределенного угля и продвигается горизонтально до тех пор, пока не упрется в упорную пластину. Совок вместе с упорной пластиной поднимаются вместе так, чтобы ни одна из частиц угля не упала при подъеме

6.3.3 Деление проб методом смешивания и сокращения полос

Деление проб методом смешивания и сокращения полос показан на рисунке 6.

На плите с ровной, неабсорбирующей, незагрязняющей поверхностью проба формируется на полосы, длина которых должна быть не менее чем в 10 раз больше ширины. Уголь равномерно распределяется по длине полос от одного конца к другому и по обе стороны полос. Для обеспечения разделения кусков по размеру с боков используются концевые пластины.

Точечные пробы берутся по полному сечению полосы. Ширина каждого поперечного сечения должна быть не менее трех номинальных верхних размеров кусков угля.

Примечание - При необходимости для отсечения точечных проб конструируется специальное устройство.

Обычно отбирается 20 точечных проб. При регулярной поставке угля со стабильным качеством, сохранении неизменными условий подготовки и достижения требуемой прецизионности (см. ISO 13909-7) допускается брать меньшее число проб, но не менее 10.

Примечание - Тщательное продольное смешивание при формировании полос обеспечивает такую же прецизионность, как при методе разровненных куч, но с меньшим числом точечных проб.

| a) Разровнять дробленую пробу в прямоугольник с максимальной толщиной слоя до трех номинальных верхних размеров. |

| b) Разделить на 20 равных частей, например: 5 частей вдоль и 4 части поперек. |

| c) Из каждой части совком взять пробу, введя совок до дна слоя [см. рисунок 5d)]. Объединить взятые пробы в одну. |

| d) Отбор точечной пробы с использованием упорной пластины, показанной на рисунке с). |

1 - упорная пластина

Рисунок 5 - Метод разровненных куч

7 Измельчение

7.1 Общие положения

Для уменьшения размера частиц используется механическое оборудование. Если куски угля крупные, то для получения размеров кусков, приемлемых для измельчения на первой стадии, допускается ручное дробление.

Пробы для испытаний измельчаются до размера частиц, соответствующего определенным методам испытаний. Дробилки (мельницы) должны регулярно проверяться просеиванием угля с определением номинального верхнего размера частиц, производимых каждой дробилкой.

|

1 - точечная проба; 2 - пробоотборная рама; 3 - концевые пластины

Рисунок 6 - Метод смешивания и сокращения полос

7.2 Измельчительные мельницы

Размеры частиц, полученные при измельчении, зависят от скорости вращения мельниц и их конструкций, которые должны быть такими, чтобы нужные размеры измельчаемой пробы достигались без использования дополнительных устройств.

Потеря пробы или остатки материала из предыдущей пробы, которые могут загрязнить последующие пробы, должны быть сведены к минимуму. Нагревание пробы воздушными потоками необходимо минимизировать, особенно если проба используется для определения общей влаги, теплоты сгорания или для проверки на коксуемость.

Во избежание локального нагревания пробы не должно быть контакта между металлическими поверхностями мельницы. Нельзя применять полностью закрытые, высокочастотные (более 20 Гц) шаровые мельницы.

Размер полученных частиц зависит от твердости угля и диапазона скоростей.

Тип мельницы должен обеспечивать размер частиц требуемых для определенных испытаний.

8 Смешивание

Нельзя смешивать пробы, если они проходят через какую-либо подготовительную операцию. В этом случае ограничиваются независимой подготовкой проб.

Теоретически смешивание проб перед делением уменьшает ошибки, обусловленные подготовкой пробы. На практике этого достичь нелегко, и некоторые методы ручного смешивания, например, формирование и разравнивание конусообразных куч могут дать противоположный результат, ведущий к увеличению произвольного разделения кусков пробы по размерам. При смешивании могут быть также потери влаги.

Одним из используемых способов смешивания является трехкратная подача пробы через делители проб: рифленого (см. 6.3.1) или контейнерного [см. рисунок 2c)] типов и смешивание разделенных частей после каждого прохода угля через делитель.

При применении механических делителей в ходе подготовки проб, для обеспечения требуемой прецизионности, дополнительной стадии смешивания не требуется.

Примечание - Механическое смешивание может быть полезным на конечной стадии подготовки проб для испытаний.

9 Воздушная сушка

При сушке воздухом, для достижения равновесия содержания влаги в пробе с атмосферной влажностью при температуре окружающей среды, проба распределяется тонким слоем толщиной не более чем в 1,5 раза номинального верхнего размера угля или нагрузки 1 г/см![]() , если этот слой толще.

, если этот слой толще.

Рекомендуемое время для достижения равновесия при разных температурах окружающей среды до 40°C дано в таблице 2.

При необходимости используется более длительное время, но увеличение его желательно снижать до минимума, особенно для угля, который подвержен окислению.

Таблица 2 - Рекомендуемое время для воздушной сушки

Температура высушивания, °C | Время высушивания, ч |

20 | Предпочтительно не более 24 |

30 | Предпочтительно не более 6 |

40 | Предпочтительно не более 4 |

Температуру выше 40°C нельзя применять для проб, подверженных окислению или если проба используется для испытания:

a) теплоты сгорания;

b) спекаемости;

c) вспучиваемости;

d) воздушной сушки, как части определения общей влаги.

Для получения температур выше нормальной температуры окружающей среды применяют сушильный шкаф с необходимыми приспособлениями для воздушной сушки. Если сушка происходила при таких температурах, то перед повторным взвешиванием пробу охлаждают до достижения равновесия содержания влаги при нормальной окружающей температуре. Период охлаждения зависит от температуры сушки. При температуре 40°C проба охлаждается не менее 3 часов.

10 Подготовка проб для специальных испытаний

10.1 Типы проб для испытаний

Различают следующие типы проб для испытаний:

a) пробы для определения только общей влаги;

b) пробы для проведения только общего анализа (т.е. неиспользуемые для определения общей влаги);

c) пробы для проведения общего анализа и определения общей влаги;

d) пробы для проведения ситового анализа;

e) пробы для других испытаний, например для определения индекса размолоспособности по Хардгрову.

Метод подготовки проб зависит от цели, с которой была отобрана первоначальная проба.

10.2 Подготовка проб для определения общей влаги

10.2.1 Общие положения

Проба для испытаний должна быть подготовлена в соответствии с требованиями стандарта ISO 589. Если на какой-либо стадии подготовки производилась сушка воздухом, потеря массы в процентах включается в расчет общей влаги согласно ISO 589:2008 (см. 8.2).

При подготовке проб для определения содержания общей влаги из-за невозместимой потери влаги может возникнуть опасность возникновения систематической погрешности. Величина потери влаги зависит от того, как плотно закрыт контейнер с пробами, содержания влаги пробы, окружающих условий, типа угля и использованных процедур измельчения и разделения.

Проба для испытаний может быть приготовлена как с предварительной воздушной сушкой, так и без нее. Предпочтительней недробленую пробу сократить до массы, указанной в таблице 1 и затем высушить.

Для уменьшения потери влаги на любых последующих стадиях измельчения и деления может быть необходима предварительная воздушная сушка. Дробление и деление можно производить до воздушной сушки, если оно не повлияет на величину систематической ошибки определения влаги. При проведении деления пробы все операции производятся быстро и используются механические делители с ограниченным доступом воздуха.

Пробы, отбираемые для определения общей влаги, перед хранением взвешиваются с целью определения любой потери влаги при хранении.

Если уголь такой влажный, что в контейнере от пробы угля отделяется вода, вся проба и контейнер подвергают воздушной сушке, и потерю массы включают в расчет общей влаги согласно ISO 589.

Если масса и размер кусков недробленой пробы такие, что воздушная сушка неосуществима, то перед высушиванием ее дробят и сокращают до массы удобной для дальнейшей обработки. При дроблении для сведения изменений влажности к минимуму используют полностью закрытое оборудование, в котором нет значительного нагревания. При этом следует проверить отсутствие систематической погрешности с использованием процедур, изложенных в ISO 13909-8.

Процесс подготовки проб проверяется на значимую систематическую погрешность с использованием процедур, изложенных в ISO 13909-8, путем сравнения со способом высушивания проб без измельчения.

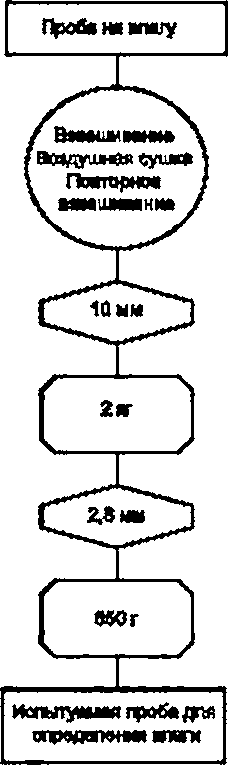

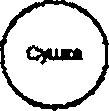

Пример схемы двухступенчатой подготовки пробы для определения влаги показан на рисунке 7.

10.2.2 Хранение проб

Должны быть приняты меры предосторожности для сведения к минимуму потерь влаги в процессе подготовки пробы и испарения влаги из-за использования поврежденных контейнеров проб. Все пробы для определения влаги должны храниться в холодном месте в водонепроницаемых контейнерах, под крышкой, как во время подготовки, так и в промежутках между стадиями подготовки проб. Если слишком длительный простой вызывает систематическую погрешность, то для решения этой проблемы увеличивается число подпартий (см. ISO 13909-2, ISO 13909-3).

Перед хранением пробы взвешиваются, что позволяет определить любое изменение содержания влаги, происходящее в процессе хранения.

10.2.3 Измельчение проб

При измельчении пробы для снижения потерь влаги используется оборудование, в котором нет значительного нагрева, и поток воздуха через дробилку снижен до минимума. Недробленная проба перед измельчением высушивается на воздухе.

10.2.4 Деление проб

При делении пробы перед воздушной сушкой необходимо обеспечить минимальное изменение содержания влаги. Все стадии деления пробы производятся как можно быстрее, для этого применяются механические делители с ограниченным доступом воздуха.

Примечание - Для влажных углей, для которых невозможно высушивание воздухом, перед прохождением через делитель вручную отбираются точечные пробы методами разровненных куч (см. 6.3.2) или смешивания и сокращения полос (см. 6.3.3), затем проба сушится на воздухе.

|

Рисунок 7 - Схема двухступенчатой подготовки пробы для определения влаги

10.3 Подготовка проб для общего анализа

10.3.1 Общие положения

Для проведения общего анализа пробу измельчают до крупности 212 мкм (0,2 мм) в соответствии с требованиями стандарта ISO 3310-1. Масса пробы для испытаний в зависимости от требуемого анализа должна быть от 60 до 300 г.

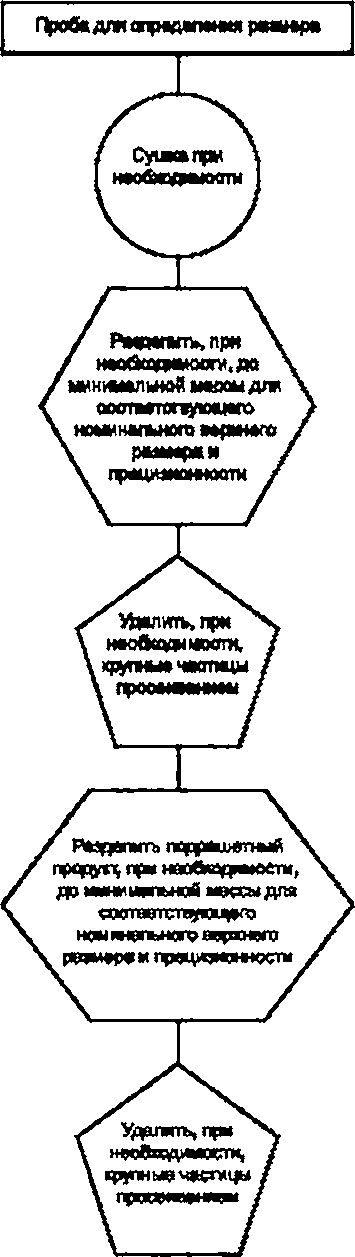

Подготовка пробы проводится в две или три стадии, каждая из которых включает высушивание (по необходимости), уменьшение размеров, смешивание (по необходимости) и деление.

10.3.2 Воздушная сушка

При подготовке пробы для общего анализа сушка воздухом производится только для обеспечения свободного прохождения угля через оборудование. Потеря влаги при подготовке в этом случае не имеет значения и потому потеря массы пробы не определяется.

Сушка воздухом может производиться на любой стадии подготовки пробы, если она не влияет на качество пробы.

При определении теплоты сгорания, спекаемости или вспучивания, максимальная температура сушки должна быть 40°C. Если сушки можно избежать во время первой стадии подготовки, процедура упрощается.

10.3.3 Измельчение и сокращение проб

Измельчение и сокращение точечных проб перед их объединением для формирования пробы производится в соответствии с требованиями разделов 6 и 7 до номинального верхнего размера частиц 2,8 (3) мм.

Примечание - Если уголь влажный, его может быть невозможно измельчить из-за забивания делителей, мельниц, питателей и др.

По возможности уголь измельчается до размера 2,8 (3) мм на первой стадии, для уменьшения массы пробы, остающейся на следующую стадию и потенциальных ошибок из-за разделения пробы.

Примечание - Нестандартные крупные куски угля разбивают кувалдой до максимального размера соответствующего приемному устройству питателя.

|

Рисунок 8 - Схема подготовки проб для общего анализа

При крупных размерах частиц угля или влажном угле измельчение осуществляется в две стадии. В этом случае проба, оставшаяся от первой стадии измельчается до размера частиц 2,8 (3) мм на второй стадии.

Проба делится подходящим делителем (например, рифленый) до массы, соответствующей номинальному верхнему размеру по таблице 1. Проба измельчается и делится в одну или две стадии до номинального верхнего размера и масс, требуемых для испытываемых проб, и затем тщательно перемешивается.

Деление может производиться механическим методом или вручную. При механическом делении применяется делитель, дающий пробу массой от 60 до 300 г и крупностью 212 мкм (0,2 мм). Для деления вручную используется подходящий делитель или проба разравнивается, размечается на 20 частей и из каждой части вручную набирают пробу весом от 60 до 300 г.

Схема подготовки проб для общего анализа показана на рисунке 8.

10.4 Подготовка общих проб

10.4.1 Общие положения

При необходимости по общей пробе определяют общую влагу и проводят общий анализ. Пробу на определение влаги лучше отбирать с использованием механического делителя в соответствии с 10.4.2. Если общая проба влажная на вид и высушить на воздухе ее невозможно, то проба отбирается вручную в соответствии с 10.4.3.

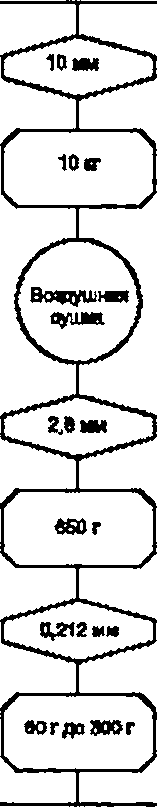

Примеры схем подготовки проб для определения влаги и общего анализа приведены на рисунке 9.

Отобранная общая проба делится на две части: одна - для определения влаги, другая - для проведения общего анализа. Масса каждой части должна соответствовать требованиям к минимальной массе, определенной по таблице 1, а дальнейшая обработка частей производится согласно 10.2 и 10.3.

10.4.2 Отбор пробы для определения влаги механическим делителем

Отбор пробы для определения влаги механическим делителем производится на любой удобной стадии процедуры подготовки в соответствии с 10.2.3. Перед отбором проба подготавливается в соответствии с 10.2 во избежание потери влаги. Если перед отбором проба сушится воздухом, то потеря массы во время высушивания определяется, записывается и включается в расчет общего содержания влаги, согласно ISO 589.

10.4.3 Отбор пробы для определения влаги ручным способом

Проба отбирается методами разровненных куч (см. 6.3.2) или смешивания и сокращения полос (см. 6.3.3). Для снижения риска возникновения систематической погрешности перед высушиванием следует избегать дальнейшей обработки пробы. Из оставшегося угля готовится проба для общего анализа в соответствии с 10.3.

10.5 Подготовка пробы для ситового анализа

Если масса пробы для ситового анализа более чем в два раза больше данной в таблице 1, то она делится в соответствии с требованиями к делению проб (см. раздел 6) до массы, не менее данной в таблице 1. Кроме того, некоторые пробы необходимо высушить на воздухе, в соответствии с разделом 10, прежде чем будет проведено деление проб и анализ размеров. При делении принимаются меры, предотвращающие измельчение пробы.

Пример схемы подготовки проб для ситового анализа показан на рисунке 10.

Если номинальный верхний размер кусков угля больше одной трети приемного устройства делителя, уголь просеивается и надрешетный продукт подвергается ситовому анализу. Подрешетный продукт сокращается до массы не менее установленной для данной крупности по таблице 1. Затем сокращенная проба подвергается ситовому анализу, а результаты объединяются.

10.6 Подготовка проб для других испытаний

Подготовка проб для других испытаний должна осуществляться по 10.3 или 10.4, за исключением того, что номинальный верхний размер кусков и масса проб для испытаний должна отвечать требованиям соответствующего метода испытания.

Пример схемы подготовки таких проб показан на рисунке 10.

|

Рисунок 9 - Схемы подготовки общих проб для определения влаги и общего анализа

|

Рисунок 10 - Схема подготовки проб для ситового анализа или других испытаний

11 Резервная проба

При отборе и подготовке пробы на случаи спора, утери или недействительности первых испытаний оставляется резервная проба, отбираемая и подготавливаемая одновременно с обычной пробой. Номинальный верхний размер куска и масса пробы должны соответствовать требованиям таблицы 1.

12 Оборудование для подготовки проб

12.1 Делители

Устройства для деления проб должны:

a) иметь достаточную емкость, чтобы вместить или пропустить полностью пробу без потери или рассыпания;

b) не вызывать значимую систематическую погрешность при выборочном отборе или (выбраковке) частиц определенного размера или потери влаги;

Примечание - Во избежание потери влаги в некоторых случаях применяют полностью закрытые делители.

c) использовать подачу питания, при котором уменьшается сегрегация угля;

d) на каждой стадии деления обеспечивать регулируемый равномерный поток угля на оборудование;

e) при оперативной подготовке проб с использованием механических делителей периодичность отсечения не должна совпадать по фазе с работой предшествующего оборудования.

Для уменьшения систематической погрешности желательно, чтобы оборудование обеспечивало произвольный запуск в первом интервале отбора проб для первого отсечения. Делитель запускают перед началом подачи угля.

12.2 Отсекатели для деления падающего потока

12.2.1 Общие положения

Отсекатель для деления падающего потока угля, кроме требований, установленных в 12.1, должен отвечать следующим требованиям:

a) захватывать поперечное сечение потока полностью;

b) передний и задний края отсекателя должны описывать одинаковую плоскость или цилиндрическую поверхность, которая перпендикулярна основному направлению потока;

c) пересекать поток угля с равномерной скоростью, т.е. скорость не должна отклоняться более чем на 5% от установленной контрольной скорости в любой точке (см. 12.2.2);

d) конструкция и размер отсекающего отверстия должны быть такими, чтобы все части потока были доступны для отсечения во время отбора;

e) эффективная производительность отсекателя должна быть такой, чтобы при ожидаемой максимальной скорости потока, она позволяла сохранить и пропустить всю пробу без потерь, рассыпания и забивания отсекателя уже отобранным материалом;

f) размер отверстия отсекателя должен быть по меньшей мере в три раза больше номинального верхнего размера кусков опробуемого угля. Если отверстие отсекателя имеет форму конуса, требование минимальной ширины относится к ее узкому концу.

12.2.2 Скорость отсекателя

При разработке отсекателя для отбора проб должны учитываться ширина отверстия и скорость отсекателя. Вместе со скоростью потока угля они определяют эффективную ширину отверстия отсекателя, т.е. ширину той части отверстия, в которую поток угля попадает беспрепятственно.

Экспериментальные работы [2] показали, что при отборе проб неоднородных углей из падающих потоков с небольшой загрузкой ленты, когда распределение угля по размеру частиц очень низкое, при превышении скорости отсекателя 0,6 м/с или если размер отверстия отсекателя меньше трех номинальных верхних размеров кусков угля, может возникать значимая систематическая погрешность, из-за того, что крупные куски будут неполно представлены в отобранной пробе.

На способность отсекателя отбирать пробы без систематической погрешности значительно влияет отношение эффективной ширины отсекателя к номинальному верхнему размеру кусков угля, и чем больше это соотношение, тем меньше тенденция к выборочному отбрасыванию больших частиц. Скорость отсекателей, которые имеют ширину, равную трем номинальным верхним размерам кусков угля, не должна превышать 0,6 м/с.

Если отверстие отсекателя в три раза больше номинального верхнего размера куска угля, максимальная скорость отсекателя увеличивается в соответствии с формулой (3), но не более 1,5 м/с:

![]() , (3)

, (3)

где b - ширина отверстия отсекателя, мм;

d - номинальный верхний размер угля, мм.

Независимо от скорости и отверстия отсекателя, отсекатель может отбирать несмещенные точечные пробы.

12.3 Системы подготовки проб

12.3.1 Общие положения

Механическая система отбора и подготовки проб может проектироваться одновременно с углеперерабатывающей установкой, что обеспечивает наилучшие условия функционирования системы. Если механическая система отбора и подготовки проб внедряется в действующую технологическую схему, необходимо не допускать условий, при которых может возникнуть систематическая погрешность.

Системы для отбора и подготовки проб должны соотноситься с типами угля, качественными характеристиками, максимальным числом, массой и периодичностью отбора точечных проб, рассматриваемых в разделе 6.

12.3.2 Требования к системе отбора и подготовки проб

Система отбора и подготовки проб должна быть сконструирована так, чтобы обеспечивать:

a) подготовку проб без значимой систематической погрешности, способность работать в любых условиях отбора проб, которые предусмотрены в соответствующих спецификациях; без прерывания подготовки проб для очистки и техобслуживания оборудования;

b) необходимую безопасность на всех стадиях подготовки проб;

c) прочность, чтобы выдерживать сложные условия работы;

d) работу системы в целом (делители, желоба, бункера, питатели, дробилки и пр.) так, чтобы оборудование было самоочищающимся, не забивалось и могло работать с минимальным техобслуживанием;

e) исключение любого загрязнения пробы, например, материалом, оставшимся от предыдущей пробы;

f) минимальное переизмельчение при отборе пробы для определения крупности кусков;

h) минимальные изменения содержания влаги, химических, физических свойств и потери мелкого угля.

12.3.3 Работа системы отбора и подготовки проб при авариях

Механическая система отбора и подготовки проб должна обеспечивать достаточную степень эксплуатационной гибкости. При неисправности некоторых частей системы, в результате поломки или нарушении производственного цикла, остальные части системы работали удовлетворительно.

12.4 Обеспечение проверки прецизионности

Система отбора и подготовки проб должна предусматривать обработку точечных проб для составления дубликатов или параллельных проб путем объединения точечных проб или путем объединения точечных проб по мере их поступления.

Последняя способность предпочтительно должна быть доступна, когда опробуются угли с неизвестной изменчивостью.

Процедуры проверки прецизионности посредством подготовки дубликатов и параллельных проб проводят по ISO 13909-7.

12.5 Проверка на систематическую погрешность

Для проведения проверки на систематическую погрешность отбираются контрольные пробы в соответствии с ISO 13909-8.

Для облегчения оперативной проверки подсистем и компонентов (см. ISO 13909-8) и правильного отбора проб из потока угля к системе необходимо обеспечить удобный и безопасный доступ.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 589:2008 | IDT | ГОСТ ISO 589-2012 "Уголь каменный. Определение общей влаги" |

ISO 3310-1:2016 | - | * |

ISO 13909-1:2016 | IDT | ГОСТ ISO 13909-1-2018 "Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения" |

ISO 13909-2:2016 | IDT | ГОСТ ISO 13909-2-2018 "Уголь каменный и кокс. Механический отбор проб. Часть 2. Уголь. Отбор проб из движущихся потоков" |

ISO 13909-3:2016 | IDT | ГОСТ ISO 13909-3-2018 "Уголь каменный и кокс. Механический отбор проб. Часть 3. Уголь. Отбор проб из стационарных партий" |

ISO 13909-7:2016 | - | * |

ISO 13909-8:2016 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта.

| ||

Библиография

[1] | Holmes R.J. (1987) Assessment of Minimum Sample Mass for Coal, Mineral Enginering Communication, MIE/C23, CSIRO Division of Mineral Engineering, May 1987, 22 pp. |

[2] | Gy. P.M. (1992) Sampling of Heterogeneous and Dynamic Material Systems, Elsevier Scientific Publishing. Amsterdam. |

УДК 662.66(083.74) | МКС 73.040 | IDT |

Ключевые слова: уголь каменный, механический отбор проб, подготовка проб, испытание, деление, измельчение, смешивание, влага, общий анализ, ситовый анализ, оборудование для подготовки проб | ||

Электронный текст документа

и сверен по:

, 2020