ГОСТ 32989.1-2014

(EN 15149-1:2010)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БИОТОПЛИВО ТВЕРДОЕ

Определение гранулометрического состава

Часть 1

Метод ситового анализа на качающихся ситах с размером отверстий 1 мм и более

Solid biofuel. Determination of particle size distribution. Part 1. Oscillating screen method using sieve apertures of 1 mm and above

МКС 75.160.10

Дата введения 2016-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. N 71-П)

За принятие проголосовали:

Краткое наименование страны по MК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 апреля 2015 г. N 288-ст межгосударственный стандарт ГОСТ 32989.1-2014 (EN 15149-1:2010) введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2016 г.

5 Настоящий стандарт является модифицированным по отношению к европейскому стандарту EN 15149-1:2010* "Биотоплива твердые. Определение гранулометрического состава. Часть 1. Метод ситового анализа на качающихся ситах с размером отверстий 1 мм и более" ("Solid biofuels - Determination of particle size distribution - Part 1: Oscillating screen method using sieve apertures of 1 mm and above", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие" и 3 "Термины и определения" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Европейский стандарт разработан Техническим комитетом по стандартизации ТС 335 "Биотопливо твердое" Европейского комитета по стандартизации (CEN)

6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 54188-2010 (ЕН 15149-1:2010).

___________________

Приказом Федерального агентства по техническому регулированию и метрологии от 23 апреля 2015 г. N 288-ст ГОСТ Р 54188-2010 (ЕН 15149-1:2010) отменен с 1 апреля 2016 г.

7 ВВЕДЕН ВПЕРВЫЕ

8 ИЗДАНИЕ (август 2019 г.) с Поправкой* (ИУС 4-2016)

_________________________

* См. ярлык "Примечания".

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Определение гранулометрического состава твердого биотоплива проводят тремя методами, которые установлены соответственно в ГОСТ 32989.1, ГОСТ 32989.2 и ГОСТ 32989.3.

ГОСТ 32989.1 устанавливает метод определения гранулометрического состава проб топлива с размером кусков 1,0 мм и более с помощью качающихся сит.

ГОСТ 32989.2 устанавливает метод определения гранулометрического состава проб топлива с размером частиц 3,15 мм и менее с помощью вибрационных сит.

ГОСТ 32989.3 устанавливает метод определения гранулометрического состава проб топлива с размером кусков 3,15 мм и более с помощью вращающихся сит.

Примечание - Стандарт не распространяется на рассев проб вручную.

1 Область применения

Настоящий стандарт устанавливает метод определения гранулометрического состава твердого биотоплива с использованием сит, качающихся в горизонтальной плоскости.

Стандарт распространяется на непрессованное топливо с размером кусков 1 мм и более (например, щепа, измельченное топливо, оливковые косточки и др.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ EN 14774-1 Биотопливо твердое. Определение содержания влаги. Метод с применением сушки в сушильном шкафу. Часть 1. Общая влага. Стандартный метод

__________________

В Российской Федерации действует ГОСТ Р 54186-2010 (ЕН 14774-1:2009) "Биотопливо твердое. Определение содержания влаги высушиванием. Часть 1. Общая влага. Стандартный метод".

ГОСТ 32975.2 (EN 14774-2:2009) Биотопливо твердое. Определение содержания влаги высушиванием. Часть 2. Общая влага. Ускоренный метод

ГОСТ 32989.2 (EN 15149-2:2010) Биотопливо твердое. Определение гранулометрического состава. Часть 2. Метод с применением вибрационных сит с размером отверстий 3,15 мм и менее

ГОСТ 32989.3 (CEN/TS 15149-3:2006) Биотопливо твердое. Определение гранулометрического состава. Часть 3. Метод с применением вращающихся сит

ГОСТ 33103.1 (ISO 17225-6:2014) Биотопливо твердое. Технические характеристики и классы топлива. Часть 1. Общие требования

ГОСТ 33104 (EN 14588:2010) Биотопливо твердое. Термины и определения

ГОСТ 33255 (EN 14780:2011) Биотопливо твердое. Методы подготовки проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33104, а также следующий термин с соответствующим определением:

3.1 средний размер кусков (частиц): Размер кусков [d50], который разделяет массу рассеваемой пробы на две равные части - более мелких и более крупных кусков.

Примечание - На графике зависимости суммарного выхода классов крупности от размера кусков топлива средний размер кусков определяют в точке пересечения этой кривой с горизонтальной линией на уровне 50% (см. приложение А).

4 Сущность метода

Метод основан на механическом просеивании пробы топлива на качающихся ситах (совершающих колебательные движения в горизонтальной плоскости) и разделении пробы по классам крупности в порядке убывания.

5 Аппаратура

5.1 Сита

Набор сит круглой или прямоугольной формы с минимальной эффективной площадью просеивания 1200 см. Сита должны соответствовать требованиям [1] (размер отверстий 1 мм) и [2] (размер отверстий более 1 мм). Количество сит и размеры отверстий сит выбирают в зависимости от крупности фактического материала пробы. Характеристики и классы топлива приведены в ГОСТ 33103.1.

Рама сита должна иметь высоту, которая позволяет полностью вместить пробу и обеспечивает свободное ее перемещение в процессе просеивания.

Примечания

1 Для материала с максимальным размером кусков менее 10 мм допускается применение сит с эффективной площадью просеивания менее 1200 см.

2 Для испытаний проб древесной щепы может быть использован, например, набор сит с размером отверстий: 3,15 мм, 8 мм, 16 мм, 31,5 мм, 45 мм, 63 мм. Если в результате испытания установлено, что на верхних ситах с более крупными отверстиями не остается надрешетного продукта, то соответствующие сита могут быть исключены из набора. Определение гранулометрического состава той части пробы, которая прошла через сито с размером отверстий 3,15 мм, проводят по ГОСТ 32989.2.

3 Сита с размером отверстий более 63 мм использовать нецелесообразно, так как при просеивании на качающихся ситах удлиненные куски топлива такого размера все равно не удается ориентировать вертикально для их прохождения через отверстия. Кроме того, для рассева длинных и тонких кусков такого размера потребовалось бы увеличить расстояние между соседними ситами по сравнению с обычным расстоянием 80 мм.

При определении гранулометрического состава биотоплива для подтверждения его соответствия определенному классу по ГОСТ 33103.1 необходимо использовать сита только указанного размера с соответствующим допуском.

5.2 Поддон (сборный лоток)

Поддон достаточного размера для сбора материала, проходящего через сита.

5.3 Механическое оборудование

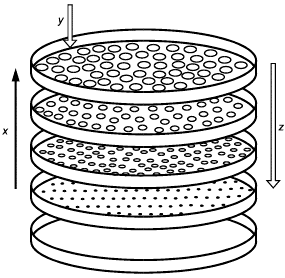

Механическое устройство для просеивания (грохот), осуществляющее колебания в горизонтальной плоскости (в одном или двух направлениях) с частотой, подходящей для типа испытуемого материала. Принципиальная схема устройства для определения гранулометрического состава (ситового анализа) проб сыпучих материалов приведена на рисунке 1.

Примечание - Следует учитывать, что недостаточная частота колебаний может привести к неполному разделению кусков и частиц пробы. Минимальная частота колебаний может быть определена предварительными испытаниями.

|

х - направление увеличения размеров отверстий; у - загрузка пробы; z - направление движения пробы

Рисунок 1 - Схема устройства для ситового анализа

5.4 Весы

Весы с пределом допускаемой погрешности ±0,1 г.

6 Подготовка проб

6.1 Объем пробы

Для определения гранулометрического состава минимальный объем пробы должен составлять 8 дм. Пробу отбирают по [3]. Для биотоплива, у которого 100% кусков проходят через сито с размером отверстий 45 мм, минимальный объем пробы может составлять 4 дм

.

Примечание - Объем пробы должен быть достаточным для определения гранулометрического состава и массовой доли влаги.

Высота наполнения верхнего сита не должна превышать 5 см. Поэтому в зависимости от размера сит проба может быть разделена на несколько частей, которые просеивают последовательно, одну за другой. Процедура последовательного просеивания применяется и тогда, когда объем испытуемой пробы превышает 8 дм.

6.2 Требования по содержанию влаги

Для предотвращения слипания частиц материала топлива и потери влаги в процессе просеивания массовая доля влаги в пробе топлива должна быть менее 20%. Если необходимо, пробу предварительно сушат по ГОСТ 33255.

Примечание - Предварительной сушкой по ГОСТ 33255 влажность пробы приводят в равновесие с влажностью окружающей атмосферы.

Для определения содержания влаги отбирают представительную порцию испытуемой пробы. Массовую долю влаги определяют по ГОСТ EN 14774-1 или ГОСТ 32975.2 одновременно с определением гранулометрического состава.

7 Проведение испытаний

Собирают устройство для просеивания с набором сит соответствующего размера. Внизу помещают поддон, а на него в строгой последовательности - сита, начиная с сита с самыми мелкими отверстиями (внизу) и заканчивая ситом с самыми крупными отверстиями (вверху). Взвешивают пробу с пределом допускаемой погрешности ±0,1 г. Взвешенную пробу (или ее часть) распределяют ровным слоем на верхнем сите, включают устройство, инициируя колебательные движения, и начинают операцию просеивания. Операция просеивания должна продолжаться в течение 15 мин.

Примечания

1 Продолжительность просеивания, равная 15 мин, считается оптимальной для обеспечения полного разделения пробы. При уменьшении продолжительности просеивания могут возникать ошибки определения.

2 Существенное увеличение продолжительности испытания по сравнению с оптимальным значением может привести к истиранию и завышению доли мелких частиц.

Взвешивают материал, оставшийся на каждом из сит и в поддоне, с пределом допускаемой погрешности ±0,1 г и записывают полученные результаты в таблицу 1. Застрявшие в отверстиях сита куски топлива извлекают и добавляют к материалу, который остался на этом сите (так как они не прошли через отверстие).

Примечание - Следует избегать потери материала при просеивании. Сита должны плотно прилегать друг к другу, а верхнее сито закрывают крышкой.

Куски топлива размером более 100 мм (в наибольшем измерении) отбирают и делят на классы крупности вручную независимо от того, с какого сита или поддона они были собраны.

Примечание - Во многих случаях полезно определить размер самого крупного куска (в наибольшем измерении) и записать его в таблицу 1. Эта информация может быть востребована для вычисления среднего размера кусков или для иллюстрации результатов в виде кривой, отображающей зависимость суммарного выхода классов крупности от размера кусков.

При определении гранулометрического состава путем ситового анализа некоторые из тонких кусков, длина которых превышает размер отверстия, могут все же пройти через отверстия и смешаться с кусками меньшего класса крупности. Большую часть этих кусков оставляют в том классе крупности, в котором они оказались. Лишь куски, длина которых превышает 100 мм (в наибольшем измерении), выбирают и делят на классы крупности вручную, независимо от того, на каком сите или поддоне они обнаружены.

Определение гранулометрического состава той части пробы, которая прошла через сито с размером отверстий 1 мм или 3,15 мм, проводят по ГОСТ 32989.2.

8 Обработка результатов

Результат определения представляют в виде массовых долей отдельных классов крупности, выраженных в процентах от общей массы всех классов крупности (выход класса крупности). Если пробу перед испытанием делили на две или несколько частей, то массы одинаковых классов крупности всех частей пробы должны быть сложены перед расчетом массовой доли каждого класса крупности, как показано в таблице 1.

Таблица 1 - Результаты определения гранулометрического состава

|

Окончание таблицы 1

|

Прочие данные:

Общая масса пробы (перед испытанием), г | |

Количество самых крупных кусков (указывают класс крупности в мм) | |

Длина самого длинного куска, мм (если требуется) | |

Разница между общей массой пробы и общей массой всех классов крупности (столбец 4), % от общей массы пробы | |

Массовая доля влаги пробы, % |

Разница между общей массой пробы и общей массой всех классов крупности, рассчитанной по таблице 1, не должна превышать 2%. Более значительные отклонения могут возникать из-за потери частиц пробы или их застревания в отверстиях сит, или в связи с изменением массовой доли влаги в процессе испытаний. В этом случае причины отклонений должны быть исследованы, а испытание должно быть проведено повторно. В случае если повторное испытание невозможно или результаты повторного испытания также дают отклонение >2%, в протоколе испытаний указывают то отклонение, которое получено при испытании.

Если требуется оценка прецизионности метода (см. раздел 9), то операцию рассева повторяют с использованием другой представительной порции той же пробы. Если материала для второй порции пробы недостаточно, то объединяют материал первого определения и проводят испытания повторно.

Если необходимо определить средний размер кусков, проводят расчет, приведенный в приложении А.

9 Прецизионность

9.1 Повторяемость

Результаты двух взвешиваний одного и того же класса крупности, полученные в параллельных испытаниях, проведенных в короткий промежуток времени в одной и той же лаборатории одним исполнителем с использованием одной и той же аппаратуры на двух представительных порциях, отобранных от одной и той же пробы топлива, не должны отличаться более чем на 2%.

9.2 Воспроизводимость

Средние результаты взвешивания одного и того же класса крупности, полученные в двух различных лабораториях на представительных порциях, отобранных от одной и той же пробы топлива, не должны отличаться друг от друга более чем на 10%.

10 Протокол испытаний

Протокол испытаний должен содержать:

а) идентификацию лаборатории и дату проведения испытаний;

б) идентификацию продукции или испытуемой пробы по [3];

в) ссылку на настоящий стандарт;

г) описание любого отклонения от требований настоящего стандарта;

д) описание особенностей, замеченных во время испытаний, которые могли повлиять на их результат;

е) результаты испытаний в соответствии с таблицей 1;

ж) расхождение между общей массой пробы и общей массой всех классов крупности (столбец 4 таблицы 1), если оно превышает 2%.

Приложение А

(обязательное)

Расчет среднего размера кусков

А.1 Определение

Средний размер кусков [d50], определяемый при ситовом анализе, - это расчетная величина, представляющая собой размер кусков, масса которых в сумме с массой более мелких кусков составляет 50% от массы рассеваемой пробы. Масса более крупных кусков составляет вторую половину массы рассеваемой пробы. Таким образом, средний размер кусков делит кривую зависимости суммарного выхода классов крупности от размера кусков на две части. Графически средний размер кусков на этой кривой определяют в точке пересечения с горизонтальной линией, проведенной на уровне 50% (рисунок А.1).

|

х - размер куска/отверстия сита; у - суммарный выход классов крупности

Рисунок А.1 - Графическое отображение среднего размера кусков пробы древесной щепы (результаты ситового анализа приведены ниже)

А.2 Обработка результатов испытаний (пример)

Результаты взвешивания материала, оставшегося на поддоне и на каждом сите, записывают, как показано в таблице А.1. Рассчитывают суммарный выход классов крупности, как показано в колонке 5 таблицы А.1. Определяют размеры отверстий двух соседних сит, на одном из которых суммарный выход классов был еще менее 50%, а на другом стал более 50%. В приведенном примере это сита, на которых суммарный выход классов обозначен и

(колонка 5 таблицы А.1). Размеры отверстий этих сит являются границами, между которыми находится значение среднего размера кусков, вычисляемого методом линейной интерполяции.

Таблица А.1 - Пример результатов ситового анализа пробы древесной щепы

Класс крупности | Сито/максимальный размер кусков класса крупности, С, мм | Масса класса крупности, г | Выход класса крупности, % | Суммарный выход классов крупности, S, % |

0-3,15 |

| 10,5 | 0,7 | S |

>3,15-8 |

| 9,9 | 0,7 | S |

>8-16 |

| 61,7 | 4,2 |

|

>16-45 |

| 917,4 | 62,8 |

|

>45-63 |

| 327,1 | 22,4 |

|

>63 - самые длинные |

| 134,7 | 9,2 |

|

Всего | - | 1461,3 | 100 | - |

| ||||

А.3 Расчет

В приведенном выше примере линейная интерполяция может быть проведена по формуле

![]() мм, (1)

мм, (1)

где d50 - средний размер кусков, мм;

- диаметр отверстий сита С

, мм;

- диаметр отверстий сита С

, мм;

- суммарный выход классов, включая надрешетный продукт сита

, %;

- суммарный выход классов, включая надрешетный продукт сита

, %.

Библиография

[1] | ISO 3310-1 | Сита лабораторные. Технические требования и испытания. Часть 1. Сита лабораторные из металлической проволочной сетки (Test sieves - Technical requirements and testing - Part 1: Test sieves of metal wire cloth) | |

[2] | ISO 3310-2 | Сита лабораторные. Технические требования и испытания. Часть 2. Сита лабораторные из перфорированной металлической пластины (Test sieves - Technical requirements and testing - Part 2: Test sieves of perforated metal plate) | |

[3] | EN 14778:2011 | Биотопливо твердое. Отбор проб (Solid biofuels - Sampling) | |

____________________ | |||

УДК 662.6:543.812:006.354 | МКС 75.160.10 |

Ключевые слова: биотопливо твердое, гранулометрический состав, ситовой анализ, качающиеся сита, методы определения | |

Электронный текст документа

и сверен по:

, 2019