ГОС У ДАРСТВЕННЫЕ СТАНДАРТЫ

СВАРКА, ПАЙКА

И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

Часть 7

МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДНЫХ ПОКРЫТИЙ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1994

УДК

ОТ ИЗДАТЕЛЬСТВА

Сборник «Сварка, пайка и термическая резка металлов. Часть 7. Материалы для электродных покрытий» содержит стандарты, утвержденные до 1 января 1994 г. В стандарты внесены все изменения, принятые до указанного срока. Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно информационном указателе «Государственные стандарты»

2103000000—030

Без объявл.

085(02)—9Г

ISBN 5—7050—0361—7

© Издательство стандартов, 1994

Группа В56

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОШОК НИКЕЛЕВЫЙ

ГОСТ

9722—79

Технические условия

Nickel powder. Specifications

ОКП 17 9330

Дата введения 01.01.80

Настоящий стандарт распространяется на никелевый порошок, изготовленный карбонильным или электролитическим способом, предназначенный для изготовления изделий методами порошковой металлургии и других целей.

Стандарт не распространяется на никелевый порошок, получаемый восстановлением никелевых соединений.

(Измененная редакция, Изм. № 3).

1. марки

1.1. По химическому составу карбонильный никелевый порошок делится на группы У, 0. 1, 2, электролитический никелевый порошок на группы 1, 2, 3.

1.2. По насыпной плотности карбонильный никелевый порошок делится на группы: Т — тяжелый, Л—легкий, К — крупнозернистый. Каждая группа подразделяется на подгруппы Т—1, 2, 3, 4; Л—5, 6, 7, 8; К—9, 10.

1.3. Карбонильный никелевый порошок групп У, 0, 1 и 2 может выпускаться с различными характеристиками по насыпной плотности в соответствии с табл. 1.

ГОСТ 9722—79

Таблица*!

Группа по химическому составу | Группа по насыпной плотности | Подгруппа по насыпной плотности |

У | Т | 1, 2, 3, 4 |

0 | т | 1, 2, 3, 4 |

1 | л | 5, 6, 7, 8 |

2 | к | 9, 10 |

Примеры условных обозначений

Порошок никелевый карбонильный (ПНК), нулевой группы по химическому составу, тяжелый, первой подгруппы по насыпной плотности:

ПНК—0Т1

Порошок никелевый электролитический (ПНЭ), первой группы по химическому составу:

ПНЭ—1

(Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Никелевый порошок должен изготовляться всоответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Химический состав карбонильного никелевого порошка должен соответствовать табл. 2, электролитического никелевого порошка — табл. 3.

Обозначение порошке | Код окп | о 1 Q X U U 2 X | ||

Никель ИС МС1 нее | ||||

Углерод | ||||

11НК-УТ1 Г1НКУТ2 ПНК-УТЗ ПНК-УТ4 | 17 9333 8000 17 9333 4000 17 9333 5000 17 9333 6000 | У | 99.90 | 0.09 |

ПНКОТ1 ПНК-ОТ2 Г1НК-ОТЗ ПНКОТ4 | !7 9331 1000 17 9331 2000 17 9331 3000 17 9331 4000 | 0 | 99.90 | 0.09 |

ПНК-1Л5 ПНК-1Л6 ПНК-1Л7 11НК1Ж | 17 9331 5000 17 9331 6000 17 9331 7000 17 9331 «000 | 1 | 99.70 | 0.28 |

пнкгкэ ПНК-2К10 | 17 9333 1000 17 9333 7000 | 2 | 99.70 | 0.28 |

Ппммссн. не более

Железо | Коб аль: | КоемянЯ | Медь | Магний | Мышьяк |

0.0015 | 0.0005 | 0.001 | с-.осоз | 0.0003 | 0,0305 |

0.0315 | 0.СО1 | 0.001 | 0.001 | 0.001 | 0.001 |

0.002 | 0.001 | 0,001 | 0,001 | 0,001 | 0,001 |

4010 | 0,001 | 0.002 | 0.О03 | 0.001 | 0,031 |

ГОСТ 9722

J 48

Продолжены табл. 2

Обо mi ячеи ис шнюшкп | Кпд ОКИ | >» о * с Q > -М в 2*г г V С >.ж ф Z | Химический состин. % | ||||||||

Пин меси, нс бсмее | |||||||||||

Сена | Цинк | фосфо; | Килмий | UiuMVr | Mji|h аисц | О.П0Ш) | Сн инсц | Сурьма | |||

ПНК-УТ1 ПНК-УТ2 ПНКУТЗ 11НК-УТ4 | 17 9333 8000 17 9333 4000 17 9333 5000 17 9333 6000 | У | 0.(1007 | 0,0003 | 0,0003 | 0,0001 | O.OOOI | (КОООЗ | 0,0001 | 0,0001 | 0.0002 |

I1HK-OTI ПНКОТ2 пнк-отз ПНК-ОТ4 | 17 9331 1000 17 9331 2000 17 9331 3000 17 9331 4000 | 0 | 0,001 | 0,001 | 0,001 | 0.0003 | 0,0003 | С.0005 | 0,0003 | 0,0002 | 0,0003 |

ПНК1Л6 ПНК1Л6 ПНК-1Л7 ПНК-1Л8 | 17 9331 5000 17 9331 6000 17 9331 7000 17 9331 8000 | 1 | 0,001 | 0,001 | 0,001 | 0,0003 | 0,0003 | 0,001 | 0,0003 | 0,0003 | 0,0003 |

ПНК-2К9 ПНК-2К10 | 17 9333 1000 17 9333 7000 | 2 | 0.001 | 0,001 | 0,001 | 0,0003 | 0,0003 | 0.001 | 0,('005 | 0,001 | 0,001 |

ГОСТ 9722—79

Примечания:

1. Массопам доля меди, магния, мышьяка, цинка, фосфора, кадмия, висмута, марганца. олова,свинца «сурьмы обеспечивается технологией изготовления.

2. Массовая доля кальция — нс более 0,005 %, азота — но более 0,003 % и влаги — нс более 0.2 % для всех марок обеспечивается технологией изготовления.

Таблица 3

Обозначение порошка | Код ОКП | Химический состав. % | |||||||

Никель плюс кобальт, не менее | П р и м р с и, | ир более | |||||||

уле-ОО1 | железо | кобальт | кремний | потери массы при прокаливании | медь | сера | |||

ПНЭ-1 | 17 9341 1000 | 99,5 | 0,02 | 0,10 | 0,20 | 0,03 | 0,10 | 0,06 | 0,0и8 |

пнэ-з | 17 9341 3000 | 99.5 | 0,02 | 0,20 | 0,50 | 0,03 | 0,10 | 0,08 | 0,010 |

(Измененная редакция, Изм. № 1, 2, 3).

2.1а. Гранулометрический состав никелевого порошка должен соответствовать нормам, приведенным в табл. За.

Таблица За

Марка никелевого порошка | Размер частиц, мкм | Дополнительные требования |

ПНК-УТ1 ПНК-УТ2 ПНК-УТЗ ПНК-УТ4 ПНК-ОТ1 ПНК-ОТ2 ПНК-ОТЗ ПНК-ОТ4 | Менее 10 | Допускается наличие частиц порошка размером более 10 мкм в количестве не более 20% от массы партии |

ПНК-1Л5 ПНК-1Л6 ПНК-1Л7 ПНК-1Л8 | Менее 10 | Допускается наличие частиц порошка размером более 10 мкм в количестве не более 10% от массы партии |

ПНК-2К9 | От 71 до -100 включ. | Допускается содержание частиц |

ПНК-2К10 | От 45 до 71 | порошка других размеров в количестве не более 20% от массы партии |

ПНЭ-1 | Менее 7*1 | Содержание частиц порошка размером менее 45 мкм должно быть не менее 30% от массы партии. Допускается наличие частиц порошка размером более 71 мкм в количестве не более 4% от массы партии |

ПНЭ-З | Менее 250 | Содержание частиц порошка размером менее 71 мкм должно быть не менее 3% от массы партии. Допускается наличие частиц порошка размером более 250 мкм в количестве не более 3% от массы партии |

Гранулометрический состав порошков (кроме марок ПНК-1Л7 и ПНК-1Л8) гарантируется технологией изготовления.

(Измененная редакция, Изм. № 3, 4).

2.2—2.3.2. (Исключены, Изм. № 2).

2.4. Насыпная плотность карбонильного никелевого порошка должна соответствовать указанной в табл. 4.

Таблица 4

Обозначение порошка | Подгруппа по насыпной плотности | Насыпная плотность, г см3 |

ПНК-УТ1, ПНК-0Т1, | 1 | 3,0—3,5 |

ПНК-УТ2, ПНК-ОТ2, | 2 | 2,51—2,99 |

ПНК-УТЗ. пнк-отз, | 3 | 1,91—2,50 |

ПНК-УТ4, ПНК-0Т4, | 4 | 1,41—1,90 |

ПНК-1Л5. | 5 | 1^1—1,40 |

ПНК-1Л6, | 6 | 0.8-1—1,00 |

ПНК-1Л7. | 7 | 0,61—0,80 |

ПНК-1Л8, | 8 | 0,45—0,60 |

ПНК-2К9 | 9 | 1.3-1,7 |

ПНК-2К10 | 10 | 1,20 и более |

Примечание. Насыпная плотность порошков ПНК-1Л6, ПНК-2Л6, ПНК-1Л7, ПНК-2Л7, ПНК-1 Л8, ПНК-2ЛЗ должна соответствовать требованиям табл. 4 в каждой емкости, при этом допускается наличие порошка другой насыпной плотности в количестве не более 5 % от массы партии.

(Измененная редакция, Изм. № 2, 3).

2.5. Насыпная плотность электролитического никелевого порошка должна соответствовать указанной в табл. 5.

Таблица 5

Обозначение порошка | Насыпная плотность, г'см*. не более |

ПНЭ-1 | 3,4 |

ПНЭ-3 | 5,0 |

(Измененная редакция, Изм. № 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Никелевый порошок относят к 1 классу опасности поГОСТ 12.1.007—76.

Никелевый порошок раздражает слизистые оболочки верхних дыхательных путей. При попадании в организм человека поражает ткань легких и оказывает общетоксическое действие.

3.2. Предельно допустимая концентрация никелевого порошка в воздухе рабочей зоны производственных помещений 0,05 мг/м3.

Предельно допустимая концентрация иона никеля в воде водоемов санитарно-бытового пользования 0,1 мг/дм3.

3.3. Обезвреживанию и уничтожению никелевый порошок не подлежит. Просыпавшийся продукт после сухой и последующей влажной уборки утилизируют в технологических процессах получения или потребления никелевого порошка.

3.4. В воздушной среде и сточных водах в просутствии других веществ или факторов никелевый порошок токсичных веществ не образует.

3.5. Никелевый порошок не горюч, температура самовоспламенения 470 °C, пожаро- и взрывобезопасен при концентрации порошка в воздухе не более 220 г/м3

3.6. Работающие с никелевым порошком должны быть обеспечены средствами индивидуальной защиты в соответствии с нормами выдачи специальной одежды, специальной обуви и других средств защиты, утвержденными в установленном порядке.

3.7. В целях коллективной защиты должна быть предусмотрена герметизация оборудования.

Производственные и лабораторные помещения, в которых проводятся работы с никелевым порошком, должны быть оснащены приточно-вытяжной вентиляцией по ГОСТ 12.4.012—83, обеспечивающей состояние воздушной среды в соответствии с требованиями ГОСТ 12.1.005—76.

Контроль за состоянием воздушной среды проводят по ГОСТ 12.1.005—76, ГОСТ 12.1.007—76.

3.8. При погрузке и разгрузке никелевого порошка должны соблюдаться требования безопасности по ГОСТ 12.3.009—76.

Разд. 3. (Измененная редакция, Изм. № 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Никелевый порошок принимают партиями. Партия должна состоять из порошка одной марки, оформленного одним документом о качестве. Масса партии карбонильного никелевого порошка должна не превышать 10 т, электролитического никелевого порошка—0,5 т. Масса партии карбонильного никелевого порошка групп Т, Л должна быть не менее 0,5 т. По согласованию потребителя с изготовителем допускаются партии порошка групп Т и Л массой менее 0,5 т.

Документ о качестве должен содержать:

товарный знак или наименование предприятия-изготовителя и; товарный знак;

наименование и обозначение продукта;

номер партии;

массу партии (брутто и нетто);

количество мест в партии;

результаты анализа химического и гранулометрического составов, насыпной плотности;

дату выпуска;

обозначение настоящего стандарта.

4.2. Для проверки соответствия качества электролитического никелевого порошка и карбонильного никелевого порошка группы Т требованиям настоящего стандарта, от партии отбирают выборку согласно табл. 6.

Для проверки соответствия качества карбонильных никелевых порошков группы Л и К опробованию подлежит каждая упаковочная единица партии.

Таблица 6

Количество упаковочных единиц в партии | Объем выборки, шт. |

От 1 ДО 5 | Все |

Св. 5 до 15 | 5 |

Св. 15 до 35 | 7 |

Св. 35 до 60 | 8 |

Св. 60 до 99 | 9 |

Св. 99 до 149 | 10 |

Св. 149 до 199 | И |

Св. 199 до 299 | 12 |

Примечание. От каждых последующих 100упаковочных единиц партии-отбирается одна упаковочная единица.

4.1; 4.2. (Измененная редакция, Изм. № 2, 3).

4.3. Массовая доля в карбонильном никелевом порошке кальция, азота и влаги определяется по требованию потребителя.

Массовая доля в карбонильном никелевом порошке примесей меди, магния, мышьяка, цинка, фосфора, кадмия, висмута, марганца, олова, свинца и сурьмы определяется периодически, но не реже одного раза в квартал, или по требованию потребителя.

Массовая доля никеля определяется по разности 100% и суммы массовых долей нормируемых примесей.

Гранулометрический состав карбонильных никелевых порошков определяется периодически, один раз в месяц, или по требованию потребителя. Гранулометрический состав порошков ПНК-1Л7 и ПНК-1Л8 определяется в каждой партии.

(Измененная редакция, Изм. № 1, 3, 4).

4.4. При получении неудовлетворительных результатов хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор и подготовка проб

5.1.1. Отбор проб проводят по ГОСТ 23148—78, объем выборки — по п. 4.2.

(Измененная редакция, Изм. № 3).

5.1.2. Отобранные точечные пробы тщательно перемешивают, полученную объединенную пробу сокращают квартованием до средней пробы массой не менее 500 г.

5.1.3. Полученную среднюю пробу делят на две равные части. Одну часть подвергают испытаниям, другую упаковывают в плотно закрытые банки и хранят в течение 6 мес на случай возникновения разногласий в оценке качества. Каждая банка должна быть снабжена этикеткой, на которой указываются:

наименование предприятия-изготовителя;

наименование продукта;

номер партии;

дата отбора пробы.

5.2. Массовую долю углерода, серы и фосфора определяют химическим анализом по ГОСТ 13047.2—81, ГОСТ 13047.3—81 и ГОСТ 13047.5—81, а прочих примесей — спектральным анализом по ГОСТ 6012—78. Содержание азота в карбонильном никелевом порошке определяется методом вакуум-плавления на анализаторе любого типа.

Допускается применять ускоренные методы контроля, если они по точности соответствуют указанным в стандартах.

(Измененная редакция, Изм. № 3).

5.3—5.3.2. (Исключены, Изм. № 3).

5.4. Определение влаги и потери массы при прокаливании в водороде

Массовую долю влаги и потерю массы при прокаливании в водороде определяют раздельно по одной и той же навеске порошка. Сначала в токе водорода при температуре (105±2) °C порошок высушивают и определяют массовую долю влаги по привесу поглотителя, затем этот же порошок прокаливают в водороде при температуре 700—800 °C и определяют потерю массы при прокаливании. Мерой потери массы при прокаливании в водороде является привес поглотителей. Прокаливание в токе водорода позволяет приближенно определить массовую долю кислорода в порошке.

5.4.1. Аппаратура, реактивы и растворы

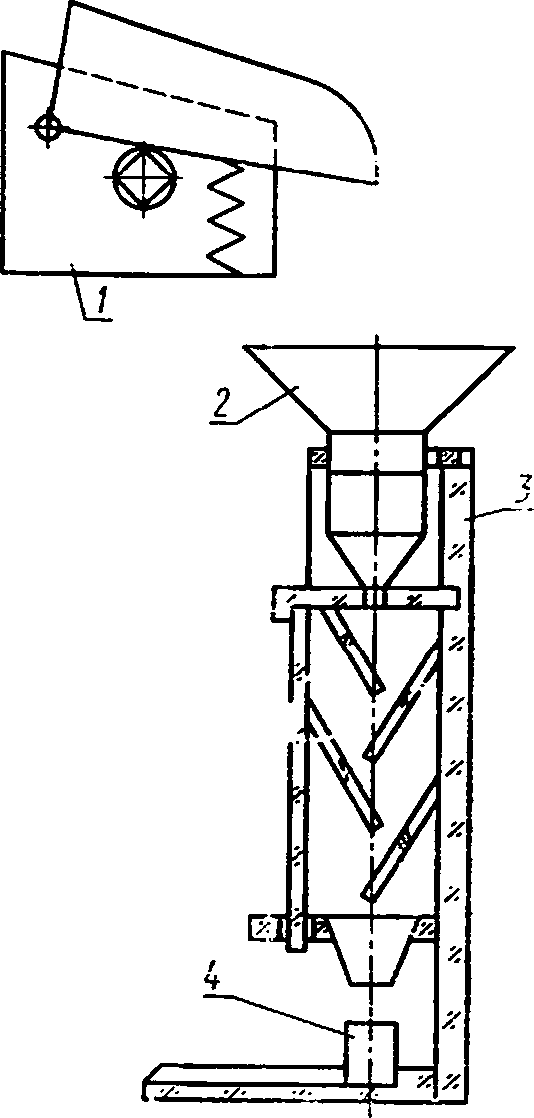

Установка для определения потери массы при прокаливании приведена на черт. 1.

Установка состоит из электролизера 1 для получения водорода, наполненного 30%-ным раствором гидроокиси натрия и питающегося через реостат от выпрямителя током силой 6—12 А и напряжением 6—12 В (можно использовать технический водород марок А и Б по ГОСТ 3022—80 в баллонах); промывной склянки < водой 2; склянки 3 с раствором сульфата двухвалентного хрома; предназначенной для очистки водорода от примеси кислорода; «склянки 4 с концентрированной серной кислотой для осушения водорода; U-образной трубки 5 со смесью равных частей волокнистого асбеста и фосфорного ангидрида для дополнительного осушения водорода; двухходового крана 6; кварцевой трубки 7, запаянной с одного конца и снабженной пришлифованным колпачком с кварцевым капилляром (вместо кварцевой трубки можно использовать фарфоровую трубку, передвигающуюся в осевом направлении. диаметром от 20 до 35мм и длиной от 500 до 750 мм); электрической печи 8 (зона нагрева не менее 150 мм) с температурой нагрева до 900—1000°С, снабженной автотрансформатором или реостатом; хромель-алюмелевой термопары 9 с гальванометром; U-образного поглотителя 10 с пришлифованными кранами; заполненного смесью ангидрида с волокнистым асбестом; промывной склянки 11 с концентрированной серной кислотой.

Фарфоровые или корундовые лодочки длиной около 100 мм. Ширина лодочек должна соответствовать внутреннему диаметру трубы. Лодочки должны быть прокалены в токе водорода до постоянной массы при температуре 800—900°С и должны храниться в эксикаторе.

Раствор соли двухвалентного хрома. 50 см3 10%-ного раствора хромовых квасцов по ГОСТ 4162—79, ч. д. а., подкисляют 1—2 каплями серной кислоты и выдерживают 2—3 сут над 5%-ной амальгамой цинка. Образовавшийся голубой раствор заливают вместе с амальгамой в склянку 3 (см. черт. 1).

Серная кислота по ГОСТ 4204—77.

Фосфо-рный ангидрид с волокнистым асбестом. В сосуде с хорошо пришлифованной стеклянной пробкой перемешивают примерно равные объемы фосфорного ангидрида и волокнистого асбеста.

Натрия гидроокись по ГОСТ 4328—77, х. ч., 30%-ный раствор. (Измененная редакция, Изм. № 1).

5.4.2. Проведение анализа

В лодочку отвешивают 10 г порошка с погрешностью не более 0,001 г. Лодочку с порошком помещают в кварцевую трубку и в течение 30 мин через установку пропускают водород.

Скорость подачи водорода регулируют так, чтобы в склянке 11 выделялось 3—5 пузырьков в секунду. Затем на трубку надвигают печь, разогретую до (105±2) °C, и при этой температуре высушивают порошок в токе водорода. Время высушивания порошка— не менее 1,5 ч. Затем снимают поглотитель 10, взвеши* вают его с погрешностью не более 0,001 г и ставят на место. После этого разогревают печь до 700—800 °C, продолжая пропускать через установку водород. Время выдержки при этой температуре не менее 1 ч. Затем печь выключают, сдвигают ее, снимают поглотитель 10 и взвешивают. После охлаждения лодочки с порошком в токе водорода до 35 °C прекращают подачу водорода и извлекают лодочку из печи.

5.4.3. Обработка результатов

5.4.3.1. Массовую долю влаги (X) в процентах вычисляют с точностью до 0,01% по формуле

Х= (/П1~т)- • 100,

где т —начальная масса поглотителя, г;

/И] — масса поглотителя после высушивания навески порош

ка, г;

М —масса навески порошка, г.

Массовую долю влаги находят как среднее арифметическое результатов трех определений.

Допускаемые расхождения между результатами параллельных определений не должны превышать 20% относительно среднего результата для доверительной вероятности 0,95.

(Измененная редакция, Изм. № 2).

5.4.3.2. Потерю массы при прокаливании в водороде (Xj) в процентах вычисляют с точностью до 0,01 % по формуле где mi — масса поглотителя после высушивания порошка, г;

— конечная масса поглотителя после восстановления порошка, г;

.И — масса навески порошка, г;

88,89 — коэффициент пересчета.

Потерю массы при прокаливании в водороде находят как среднее арифметическое результатов трех определений. Допускаемые расхождения между результатами параллельных определений не должны превышать 20% относительно среднего результата для доверительной вероятности 0,95.

Допускается проводить анализ другими методами, обеспечивающими точность определения в пределах, установленных стандартом.

(Измененная редакция, Изм. № 1, 2).

5.5. Гранулометрический состав никелевого порошка, кроме порошка марок ПНК-2К9, ПНК-2К10, ПНЭ-1 и ПНЭ-3, определяют микроскопическим методом по ГОСТ 23402—78. В качестве диспергирующей жидкости допускается использовать 15—20 %-ный раствор канифоли в скипидаре. При определении размера частиц легких карбонильных порошков перед приготовлением шлифа порошок растирают в агатовой ступке.

Допускается применение других ускоренных методов, по точности не уступающих приведенному в ГОСТ 23402—78. При разногласиях в оценке гранулометрического состава его проводят по ГОСТ 23402—78.

(Измененная редакция, Изм. № 3).

5.5.1. (Исключен, Изм. № 3).

5.6. Гранулометрический состав порошка ПНЭ-1, ПНЭ-3, ПНК-2К9, ПНК-2КЮ по наличию частиц размером более 71 мм определяют по ГОСТ 18318—73 на сетках по ГОСТ 6613—86.

(Измененная редакция, Изм. № 3, 4).

5.7. Определение насыпной плотности

Насыпную плотность никелевого порошка определяют по ГОСТ 19440—74 для определения насыпной плотности никелевого по

рошка необходимо исключить нижнюю цилиндрическую часть диаметром 9—16 мм воронки 2 волю-мометра (черт. 2 ГОСТ 19440—74). Для создания равномерной подачи струи порошка в воронку волюмо-метра необходимо использовать малогабаритный лотковый вибрационный питатель (черт. 2), установленный на отдельном штативе. Для легких карбонильных порошков допускается помещать волюмо-метр на отдельный штатив, не связанный со стаканом; в процессе работы на волюмометре допускается слегка постукивать по его корпусу для стряхивания с пластин застрявшего порошка, не допуская вибрации стакана.

При определении насыпной плотности карбонильных никелевых порошков расхождение результатов параллельных определений не должно превышать для группы Л — 6 %, а для группы Т — 3 %.

В связи с повышенной склонностью должны превышать 20% окислению п. 1.3 ГОСТ 19440—74 не следует применять.

(Измененная редакция, Изм. № 1, 3).

/—лотковый вибропитатель;

2— воронка; 3 — корпус;

4 — стакан

Черт. 2

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Никелевый порошок упаковывают в полиэтиленовую тару вместимостью не более 50 дм3 по нормативно-технической документации или в металлические банки вместимостью не более

3 дм* по ГОСТ 6128—81, или в стальные барабаны по ГОСТ 5044—79 и ГОСТ 18896—73, или в алюминиевые бочки по ГОСТ 21029—75. Порошок, упаковываемый в барабаны и бочки, предварительно помещают в полиэтиленовые мешки по ГОСТ 17811—78.

По согласованию изготовителя с потребителем допускается упаковка порошка в другие виды металлической транспортной тары.

Допускается упаковка порошка в полиэтиленовые мешки по ГОСТ 17811—78, дополнительно помещенные в трехслойные бумажные мешки марки НМ или БМ по ГОСТ 2226—75. Горловины полиэтиленовых мешков заваривают, бумажных — прошивают машинным или другим способом.

6.2. Полиэтиленовую тару, банки и мешки с порошком дополнительно упаковывают в дощатые ящики типов I—III по ГОСТ 2991—85, размеры которых по ГОСТ 21140—88, или в контейнеры типа СК-3—1,5 по нормативно-технической документации, или в пакеты по нормативно-технической документации с применением поддонов по ГОСТ 9078—84 и ГОСТ 26663—85. Средства скрепления— по ГОСТ 21650—76. Размеры и масса пакетов по ГОСТ 24597—81. При транспортировании мелкими отправками упаковка должна производиться в дощатые ящики.

6.1, 6.2. (Измененная редакция, Изм. № 3).

6.3. Масса брутто деревянного ящика не должна превышать 200 кг, барабана и бочки — 250 кг.

6.4. Маркировку потребительской тары проводят при помощи бумажных ярлыков с нанесением следующих данных:

товарного знака или товарного знака и условного обозначения предприятия-изготовителя;

наименования и марки продукта;

номера партии;

номера единицы упаковки;

массы нетто единицы упаковки; даты выпуска.

6.5. Транспортная маркировка — по ГОСТ 14192—77. Подкласс опасности —922 по ГОСТ 19433—88.

6.4, 6.5. (Измененная редакция, Изм. № 3).

6.6. (Исключен, Изм. № 2).

6.7. Упакованный порошок транспортируют транспортом всех видов в крытых транспортных средствах.

Специализированные контейнеры перевозят на открытом подвижном составе в соответствии с техническими условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения.

15S

Допускается транспортировать порошок, упакованный в полиэтиленовые бочки вместимостью не более 50 дм3, в крытых вагонах без пакетирования при условии погрузки и выгрузки на подъездных путях грузоотправителя и грузополучателя.

6.8. Транспортная маркировка — по ГОСТ 14192—77. Подкласс опасности — 922 по ГОСТ 19433—88.

6.7, 6.8. (Измененная редакция, Изм. № 3).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие качества выпускаемого порошка требованиям настоящего стандарта при соблюдении потребителем условий хранения, установленных данным стандартом.

7.2. Гарантийный срок хранения карбонильного никелевого порошка 12 мес, электролитического никелевого порошка—6 мес с момента изготовления.

7.3. По истечении гарантийного срока хранения перед использованием никелевый порошок должен быть проверен на соответствие всем требованиям настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ:

Ю. В. Воскресенский, А. И. Верещагина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.04.79 № 1497

3. ВЗАМЕН ГОСТ 9722—71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Постановлением Госстан-

Обозначение НТД. на который дана ссылка

Номер пункта

Обозначение НТД. на который дана ссылка

Номер пункта

ГОСТ 12.1.005—88

3.7

ГОСТ 13047.3—81

5.2

ГОСТ 12.1.007—76

3.1, 3.7

5.2

ГОСТ 12.3.009—76

3.8

ГОСТ 14-192—77

6.5, 6.8

ГОСТ 12.4.012—83

3.7

ГОСТ 17811—78

6.1

ГОСТ 2226—88

6.1

ГОСТ 18318—73

5.6

ГОСТ 2991—85

6.2

ГОСТ 18896—73

6.1

ГОСТ 3022—80

5.4.1

ГОСТ 19433—88

6.5. 6.8

ГОСТ 4162—79

5.4.1

ГОСТ 19440—74

5.7

ГОСТ 4204—77

5.4.1

ГОСТ 21029—75

6.1

ГОСТ 4328—77

5.4.1

ГОСТ 21140—88

6.2

ГОСТ 5044—79

6.1

ГОСТ 21650—76

6.2

ГОСТ 6012—78

5.2. 5.3.1

ГОСТ 23148—78

5.1.1

ГОСТ 6128—81

6.1

ГОСТ 23402—78

5.5

ГОСТ 6613—86

5.6

ГОСТ 24597—81

6.2

ГОСТ 9078—84

6.2

ГОСТ 26663—85

6.2

ГОСТ 13047.2—81

5.2

5. Ограничение срока действия снято дарта от 12.03.92 № 203

6. ПЕРЕИЗДАНИЕ с Изменениями № 1, 2, 3, 4, утвержденными в марте 1981 г., декабре 1984 г., октябре 1989 г., марте 1992 г. (ИУС 6—81, 3—85, 2—90, 6—92)

СОДЕРЖАНИЕ

ГОСТ 1415—78

(СТ СЭВ 2629—80) ГОСТ Р 50422—92 (ИСО 5445-80) ГОСТ 4415—75

ГОСТ 4416—73

ГОСТ 4417—75

ГОСТ 4418—75

ГОСТ 4421—73

ГОСТ 4422—73 ГОСТ 4755—91 (ИСО 5446—80)

ГОСТ 4756—91 (ИСО 5447—80)

ГОСТ 4757—91 (ИСО 5448—81) ГОСТ 4759—91 (ИСО 5452—80)

ГОСТ 4761—91 (ИСО 5454—80) ГОСТ 4762—71 (СТ СЭВ 496-87) ГОСТ Р 50152—92

ГОСТ Р 50151—92

ГОСТ 5905—79 (СТ СЭВ 3289—81) ГОСТ 7699—78 ГОСТ 9722—79 ГОСТ 9849—86 ГОСТ 14327—82

Ферросилиций. Технические условия

Ферросилиций. Технические требования и условия поставки .........

Мел для электродных покрытий. Технические условия ..........

Мрамор для сварочных материалов. Технические условия ..........

Песок кварцевый для сварочных материалов Концентрат марганцеворудный для покрытия электродов. Технические условия . . . .

Концентрат плавиковошпатовый для сварочных материалов. Технические условия

Шпат полевой для электродных покрытий Ферромарганец. Технические требования и условия поставки .........

Ферросиликомарганец. Технические требования и условия поставки .......

Феррохром. Технические требования и условия поставки ..........

Ферромолибден. Технические требования и условия поставки .........

Ферротитан. Технические требования и условия поставки ..........

Силикокальцнн. Технические условия

12

23

26

34

36

40

46

51

61

69

88

97

107

Глинозем. Рентгенодифракционный метод определения альфа-оксида алюминия

Глинозем. Технические условия . . .

Хром металлический. Технические требования . 132

Крахмал картофельный. Технические условия . 138

Порошок никелевый. Технические условия .

Порошок железный. Технические условия .

Слюда мусковит молотая электродная. Технические условия

СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

Часть 7

Редактор Л Г. Говердовская Оформление художника В- Г. Лапшина Технический редактор Н. С. Гришанова Корректор В. И. Кануркина

Сдано в няб. 25.02.94. Подп. в лея. 14.04.94. Формат бОхЭО'/к. Бумага типографская. Гарнитура литературная. Печать высокая. Усл. п. л. 11.25. Усл. кр.-отт. 11.38. Уч.-изд. л. 10.75.

Тираж 758 экз. Зак. 486. Изд. № 1300/2 С 1222

Ордена «Знак Почета» Издательство стандартов, 107076. Москва, Колодезный пер., 14.

Калужская типография стандартов, ул. Московская. 256.