ГОСТ 23401-90

(СТ СЭВ 6746-89)

Группа В59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ

Катализаторы и носители. Определение удельной поверхности

Metal powders. Catalysts and carriers.

Determination of specific area

ОКСТУ 0909

Дата введения 1992-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук УССР

РАЗРАБОТЧИКИ

В.Н.Клименко, В.В.Скороход, А.Е.Кущевский, И.В.Уварова, Л.Д.Бернацкая, Т.Ф.Мозоль

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.12.90 N 3376

3. Периодичность проверки 5 лет

4. Стандарт полностью соответствует СТ СЭВ 6746-89

5. ВЗАМЕН ГОСТ 23401-78

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, раздела |

ГОСТ 2405-80 | Разд.2 |

ГОСТ 5072-79 | Разд.2 |

ГОСТ 6521-72 | Разд.2 |

Разд.2 | |

ГОСТ 8624-80 | Разд.2 |

Разд.2 | |

Разд.2 | |

Разд.2 | |

1.1 |

Настоящий стандарт устанавливает метод определения удельной поверхности металлических порошков, катализаторов и носителей от 0,05 до 1000 м/г по тепловой десорбции газа (азота или аргона).

Сущность метода заключается в определении объема газа сначала предварительно адсорбированного на поверхности анализируемой пробы из потока рабочей газовой смеси (азотно-гелиевой или аргоно-гелиевой) при температуре жидкого азота, затем десорбированного из нее при повышении температуры и последующем расчете удельной поверхности пробы.

1. МЕТОД ОТБОРА ПРОБ

1.1. Пробу отбирают по ГОСТ 23148*.

______________

* На территории Российской Федерации действует ГОСТ 23148-98. - .

1.2. Массу пробы для испытания определения в соответствии с таблицей.

Масса пробы, г, не менее | Поверхность пробы, м | Удельная поверхность, м |

10 | От 0,5 до 1,0 включ. | От 0,05 до 0,10 включ. |

2 | Св. 1,0 " 2,0 " | Св. 0,1 " 1,0 " |

0,5 | " 2,0 " 5,0 " | " 1,0 " 10,0 " |

0,01 | " 5,0 " 10,0 " | " 10,0 " 1000 " |

Пробу перед измерением сушат в сушильном шкафу до постоянной массы.

2. АППАРАТУРА

Установки (черт.1, 2) для определения удельной поверхности состоят из 1 - баллонов с гелием; 2 - манометра - по ГОСТ 2405* (2 шт.); 3 - пористых фильтров предварительной очистки (2 шт.); 4 - блока смешения газов; 5 - образцового манометра на давление 0,1 МПа по ГОСТ 6521; 6 - сосуд Дьюара по НТД с жидким азотом по ГОСТ 9293; 7 - ловушки с селикагелем-индикатором по ГОСТ 8984; 8 - сравнительной и измерительной ячеек детектора по теплопроводности; 9 - потенциометра КСП-4 с пределами измерений 0-10 мВ и временем прохождения указателем всей шкалы не более 1 с по ГОСТ 7164; 10 - интегратора; 11 - запорного крана (2 шт.); 12 - расходомеров, рассчитанных на регистрацию скорости потока газа от 0 до 55 см/мин (2 шт.); 13 - крана-дозатора; 14 - адсорберов 6 (черт.1) и 12 (черт.2) шт.; 15 - термостата, обеспечивающего температуру до 400 °С; 16 - баллона с азотом или с аргоном марки А по ГОСТ 10157; 17 - восьмиходового крана.

______________

* На территории Российской Федерации действует ГОСТ 2405-88. - .

Схема установки для определения удельной поверхности проб

при параллельном потоке газовой смеси через ячейки детектора

Черт.1

Схема установки для определения удельной поверхности проб

при последовательном прохождении потока газовой смеси через ячейки детектора

Черт.2

Адсорберы с пробами соединяют в блоки А и Б (черт.2). В каждом блоке в зависимости от требуемой производительности установки может быть от одного до шести адсорберов.

Чувствительность детектора должна быть от 0,7·10 до 0,8·10

мВ.

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,0002 г.

Термометр 3-А3 по ГОСТ 8624.

Секундомер по ГОСТ 5072.

Сушильный шкаф, обеспечивающий температуру (200±20) °С.

Барометр-анероид.

Шприц медицинский инъекционный вместимостью 1 см.

Гелий особой чистоты по нормативно-технической документации.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Проверка установки на герметичность

На выходе газа из установки закрывают запорный кран 11, создавая в системе избыточное давление 4·10 Па, измеряемое манометром 5. Если падение давления в течение 20 мин не превышает 100 Па, установку считают герметичной.

3.2. Составление рабочей газовой смеси

3.2.1. В качестве рабочей газовой смеси используют аргоно-гелиевую или азото-гелиевую смесь с заданной концентрацией газа-адсорбата. Допускается использовать в качестве газа-носителя осушенный водород.

3.2.2. Концентрацию адсорбата в газовой смеси регулируют соотношением потоков газа-носителя и газа-адсорбата. Из соотношения скоростей этих потоков вычисляют парциальное давление газа-адсорбата.

Данный способ составления газовой смеси позволяет производить расчет полных изотерм адсорбции и десорбции газа-адсорбата и определение удельной поверхности по полным изотермам адсорбции и десорбции (метод С.Брунауер, П.X.Эммет и метод БЭТ Э.Теллер).

3.2.3. Допускается предварительное составление газовых смесей в баллонах в объемных долях:

адсорбата от 5 до 10%;

газа-носителя от 90 до 95%.

Смесь готовят на блоке, состоящем из двух баллонов с газом-носителем и адсорбатом, соединенных медной или латунной трубкой с помощью накидных гаек с тефлоновыми прокладками, и образцового манометра на давление 16 МПа.

Баллон с рабочей газовой смесью должен быть выдержан в течение 10 дней до ввода его в работу.

При повторном приготовлении смеси следует использовать имеющиеся баллоны с остаточным давлением рабочей газовой смеси 0,5-0,7 МПа.

Данный способ составления рабочей газовой смеси позволит производить определение удельной поверхности по одной точке.

3.3. Выбор оптимальной силы тока

Для нахождения оптимальной силы тока детектора проводят контрольные опыты, соединяя пустые адсорберы 14. Устанавливают скорость продувки установки рабочей смесью (50±5) см/мин. Через 5 мин после продувки подают напряжение на детектор, установив по амперметру силу тока 50 мА.

Температура и выход сигнала детектора по теплопроводности стабилизируются в течение 30-40 мин после включения прибора в сеть и пропускания газа через ячейки катарометра. За процессом стабилизации режимов следят по потенциометру.

После установления нулевой линии на диаграммной ленте потенциометра адсорберы погружают последовательно в сосуды Дьюара с жидким азотом и записывают колебания нулевой линии. По возвращении пера самописца в исходное положение в последнем по ходу адсорбере сосуд Дьюара заменяют емкостью с водой, имеющей температуру (20±5) °С для ускорения десорбции. Эту операцию повторяют для каждого адсорбера.

Отклонение от нулевой линии при погружении адсорберов в жидкий азот и воду записывают через каждые 10-20 мА, меняя силу детектора от 50 до 100 мА.

Максимальное значение силы тока, при котором флуктуации нулевой линии составляют не более 30% шкалы потенциометра, является оптимальным.

Чувствительность детектора обеспечивается напряжением питания 5 В, которое должно быть постоянным при его эксплуатации.

3.4. Калибровка крана-дозатора

Установка должна иметь набор кранов-дозаторов вместимостью 0,1; 0,5 и 2,5 см.

Калибровка кранов-дозаторов допускается любыми известными методами не реже одного раза в год. Преимущественной является методика аттестации дозируемых вместимостей объемов адсорбционно-весовым методом.

Наиболее простым, но менее точным является хроматографический импульсный метод с помощью медицинского шприца. Скорость потока рабочей газовой смеси или носителя при поверке кранов-дозаторов должна быть (50±1) см/мин. В газовый поток после прогрева и установления нулевой линии на ленте потенциометра вводят медицинским шприцом объем газа-адсорбата, соответствующий калибруемым объемам крана-дозатора. На потенциометре и интеграторе фиксируют проявительные пики. Операцию ввода пробы повторяют 10 раз.

Далее вводят пробу газа-адсорбата калибруемой вместимостью крана-дозатора. Для этого при включенных потоках рабочей газовой смеси и газа-адсорбата поворачивают кран-дозатор таким образом, чтобы объем газа-адсорбата в кране-дозаторе захватывался рабочей газовой смесью и подавался на детектор. Запись показаний фиксируют потенциометром и интегратором. Операцию ввода пробы краном-дозатором повторяют 10 раз.

Допускаемые расхождения параллельных измерений не должны превышать 3%.

Калибруемые вместимости кранов-дозаторов () в кубических сантиметрах, приведенные к нормальным условиям, вычисляют по формуле

, (1)

, (1)

где - объем пробы газа-адсорбата, введенный шприцем, см

;

- средняя площадь проявительного пика, записанная интегратором при введении пробы газа-адсорбата краном-дозатором, см

;

- барометрическое давление, Па;

- средняя площадь проявительного пика, записанная при введении пробы газа-адсорбата шприцем, см

;

- температура воздуха в помещении, °С;

- нормальное давление,

Па.

3.5. Определение концентрации газа-адсорбата (азота или аргона) в рабочей газовой смеси

При отсутствии блока смешения газов концентрацию газа-адсорбата в баллонах с рабочей газовой смесью проверяют либо по показаниям предварительно калиброванного катарометра фронтальным методом. При этом должна быть предусмотрена возможность самостоятельного подключения баллонов с газом-носителем и газовой смесью с помощью трехходового крана к ячейкам детектора по теплопроводности.

Для проведения анализа через измерительную и сравнительную ячейки детектора по теплопроводности пропускают поток газа-носителя до стабилизации показаний детектора. После установления нулевой линии поток газа-носителя в измерительной ячейке потенциометра заменяют потоком рабочей газовой смеси. При этом перо самописца отклонится от нулевого положения на расстояние и выпишет линию, параллельную нулевой.

Объемную долю газа-адсорбата () в процентах вычисляют по формуле

![]() , (2)

, (2)

где - калибровочный коэффициент детектора, см, вычисленный по формуле

![]() , (3)

, (3)

- расстояние между фронтальной и нулевой линиями на диаграммной ленте самописца, см;

- скорость диаграммной ленты, см/мин;

- объемная скорость рабочей газовой смеси, см

/мин;

- калиброванный объем крана-дозатора, см

;

- средняя площадь проявительного пика, записанного интегратором при введении пробы газа-адсорбата краном-дозатором, см

.

3.6. Подготовка адсорберов

Адсорберы тщательно моют и сушат в сушильном шкафу при температуре (200±20) °С. Затем взвешивают с погрешностью не более 0,0002 г, загружают пробой и повторно взвешивают для определения массы пробы. Адсорберы выбирают такой емкости, чтобы над пробой оставалось минимальное свободное пространство для прохождения газовой смеси. При определении удельных поверхностей до 1 м/г газовую смесь рекомендуется пропускать в адсорберах через слой гранул порошка. Во избежание уноса порошка предусматривают тампоны из ваты.

3.7. Подготовка детектора к измерениям и дегазация пробы

3.7.1. Операции подготовки детектора и дегазации пробы проводят одновременно.

Для подготовки детектора рабочую газовую смесь из блока смешивания газов пропускают со скоростью (50±1) см/мин через ловушку 7 (черт.1, 2), охлажденную жидким азотом, шесть адсорберов в сравнительную и измерительную ячейки детектора 8.

Через 5 мин после начала продувки подают напряжение на детектор, установив оптимальную силу тока или напряжения. Детектор прогревают в рабочей газовой смеси в течение 30 мин. За 15 мин до окончания прогрева включают потенциометр и интегратор.

Готовность детектора к работе проверяют по стабильности нулевой линии, которую записывают пером самописца потенциометра на диаграммной ленте.

3.7.2. Дегазацию проб проводят при продувке адсорберов 14 рабочей газовой смесью в течение 40-50 мин. Скорость потока контролируют расходомером 12. Под адсорберы подставляют термостат 15 и устанавливают температуру с учетом термической устойчивости порошка, но не выше 400 °С. По окончании дегазации перо самописца выходит на нулевую линию и пробы охлаждают до температуры (20±5) °С.

4. ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

4.1. Адсорберы поочередно, начиная с первого по ходу газа, погружают в сосуды Дьюара с жидким азотом. Во избежание подсоса воздуха через выходную линию газа при отсутствии автоматического приспособления для подъема адсорберов их следует погружать в жидкий азот с такой скоростью, чтобы пленка в расходомере 12 двигалась только вверх. При адсорбции перо самописца потенциометра отклоняется от нулевой линии. Адсорберы выдерживают в жидком азоте до возвращения пера самописца потенциометра к нулевой линии, т.е. до установления адсорбционного равновесия (15-30 мин в зависимости от газа-адсорбента).

4.2. Последний по ходу газа адсорбер вынимают из сосуда Дьюара с жидким азотом и погружают в сосуд с водой. Температура воды в сосуде должна быть (20±5) °С.

При десорбции перо самописца выписывает на диаграммной ленте потенциометра десорбционный пик, а на интеграторе появляются цифры, пропорциональные площади данного пика.

Десорбционные измерения проводят последовательно для всех оставшихся проб.

4.3. Пробу газа-адсорбата вводят в систему краном-дозатором. При этом на диаграммной ленте потенциометра записываются и на интеграторе появляются цифры, соответствующие площади проявительного пика в зависимости от калиброванной вместимости крана-дозатора (). При расчете удельной поверхности учитывают ту калиброванную вместимость, площадь которой ближе к площади, записываемой при десорбции газа-адсорбата с поверхности измеряемых порошкообразных проб.

4.4. Для определения удельной поверхности вещества по методу БЭТ следует измерение по пп.4.1 и 4.2 повторять при трех-пяти различных концентрациях газа-адсорбата в рабочей газовой смеси в пределах: 3-5; 5-7; 7-10; 10-17; 17-25%. Концентрацию газа-адсорбата в рабочей газовой смеси регулируют блоком смешения по соотношению объемных скоростей подачи газа-адсорбата и газа-носителя.

4.5. Объем газа, адсорбированного на поверхности анализируемой пробы с последующим вычислением ее удельной поверхности, может быть определен также другими экспериментальными методами, обеспечивающими погрешность определения удельной поверхности не более 5%.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

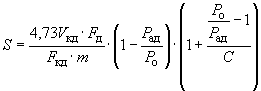

5.1. Удельную поверхность () в квадратных метрах на грамм определяют по формуле

, (4)

, (4)

где 4,73 - площадь, которую занимает при нормальных условиях 1 см аргона или азота соответственно, адсорбированный мономолекулярным слоем, м

/см

;

- калиброванная вместимость крана-дозатора, приведенная к нормальным условиям, см

;

- площадь десорбционного пика, см

;

- площадь проявительного пика, записанного при введении пробы газа-адсорбата краном-дозатором, см

;

- масса пробы, г;

- парциальное давление газа-адсорбата, определяемое по формуле

![]() , (5)

, (5)

где - объемная доля газа-адсорбата в рабочей смеси, %;

- барометрическое давление, Па;

- упругость насыщенного пара газа-адсорбата при температуре жидкого азота переохлажденной жидкости (3·10

Па для аргона и 11·10

Па для азота);

- константа, характеризующая энергию адсорбционного взаимодействия адсорбент-адсорбата, равная 50.

При построении полных изотерм адсорбции и десорбции объемы адсорбированного и десорбированного газов приводят к нормальным условиям и строят зависимость ![]() , от

, от , по которой устанавливают количество вещества, адсорбированного в моносло

е.

5.2. Результаты измерения объема газа и удельной поверхности при абсолютной погрешности определения объемов не более 5% определяемого объема газа для детектора и интегратора (в пределах их физических возможностей) должны соответствовать указанным ниже.

5.2.1. Пределы определения объема адсорбированного и десорбированного газа:

по возможностям вычислительного алгоритма и индикации результатов от 0,005 до 99,999 см;

по физическим возможностям анализатора от 0,025 до 10 см.

5.2.2. Пределы определения удельной поверхности, вычисляемой по объему десорбированного газа:

по возможностям вычислительного алгоритма и индикации результатов от 0,02 до 500 м;

по физическим возможностям анализатора от 0,1 до 50 м.

5.3. Результаты измерений удельной поверхности заносят в протокол, в котором должны быть указаны:

наименование (марка) порошка;

номер партии;

наименование предприятия-изготовителя (потребителя);

сведения об условиях сушки порошка;

результаты параллельных определений и средний результат;

обозначение настоящего стандарта;

дата испытания.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1991