ГОСТ 29012-91

(ИСО 4492-85)

Группа В59

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

Метод определения изменения размеров прессовок после снятия давления прессования и во время спекания

Powder metallurgy. Method for determination of compacts dimensional changes after compacting pressure relief and at the time of sintering

MKC 77.160

ОКСТУ 1790

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук УССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17.05.91 N 703

3. Стандарт полностью соответствует СТ СЭВ 6745-89, кроме приложения

4. Приложение подготовлено методом прямого применения международного стандарта ИСО 4492-85* "Порошки металлические (за исключением твердых сплавов). Определение изменения размеров при прессовании и спекании"

_______________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

2 | |

2 | |

2 | |

Введение | |

1.1 |

7. ПЕРЕИЗДАНИЕ. Сентябрь 2004 г.

Настоящий стандарт устанавливает метод определения изменения размеров прессовок, изготовленных из металлических порошков, порошковых сплавов и порошковых смесей, в направлении, перпендикулярном к усилию прессования, и в направлении прессования после снятия давления и во время спекания.

Метод заключается в определении размеров формующей полости пресс-формы, неспеченных и спеченных прессовок, изготовленных в ней, и вычислении их алгебраической разности.

Настоящий стандарт не распространяется на порошки твердых сплавов.

Термины, применяемые в стандарте, соответствуют ГОСТ 17359.

Допускается определять изменения размеров прессовок после снятия давления прессования и во время спекания по МС ИСО 4492-85, приведенному в приложении.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор и подготовка проб - по ГОСТ 23148.

1.2. Плотность прессовок должна быть задана или выбрана, исходя из плотности прессуемых изделий.

1.3. Прессовки должны быть высотой от 5 до 20 мм, цилиндрической формы диаметром 25 мм или прямоугольной размерами 30х12 мм.

1.4. Массу навески () в граммах для изготовления прессовки вычисляют по формуле

![]() , (1)

, (1)

где - заданная плотность прессовки, г/см

;

- объем прессовки, см

.

1.5. Масса пробы для испытания должна быть не менее четырехкратной массы прессовки.

1.6. Изготовляют не менее трех прессовок одинаковой плотности.

2. АППАРАТУРА И МАТЕРИАЛЫ

Пресс, обеспечивающий усилие до 500 кН и погрешность измерения не более 2%.

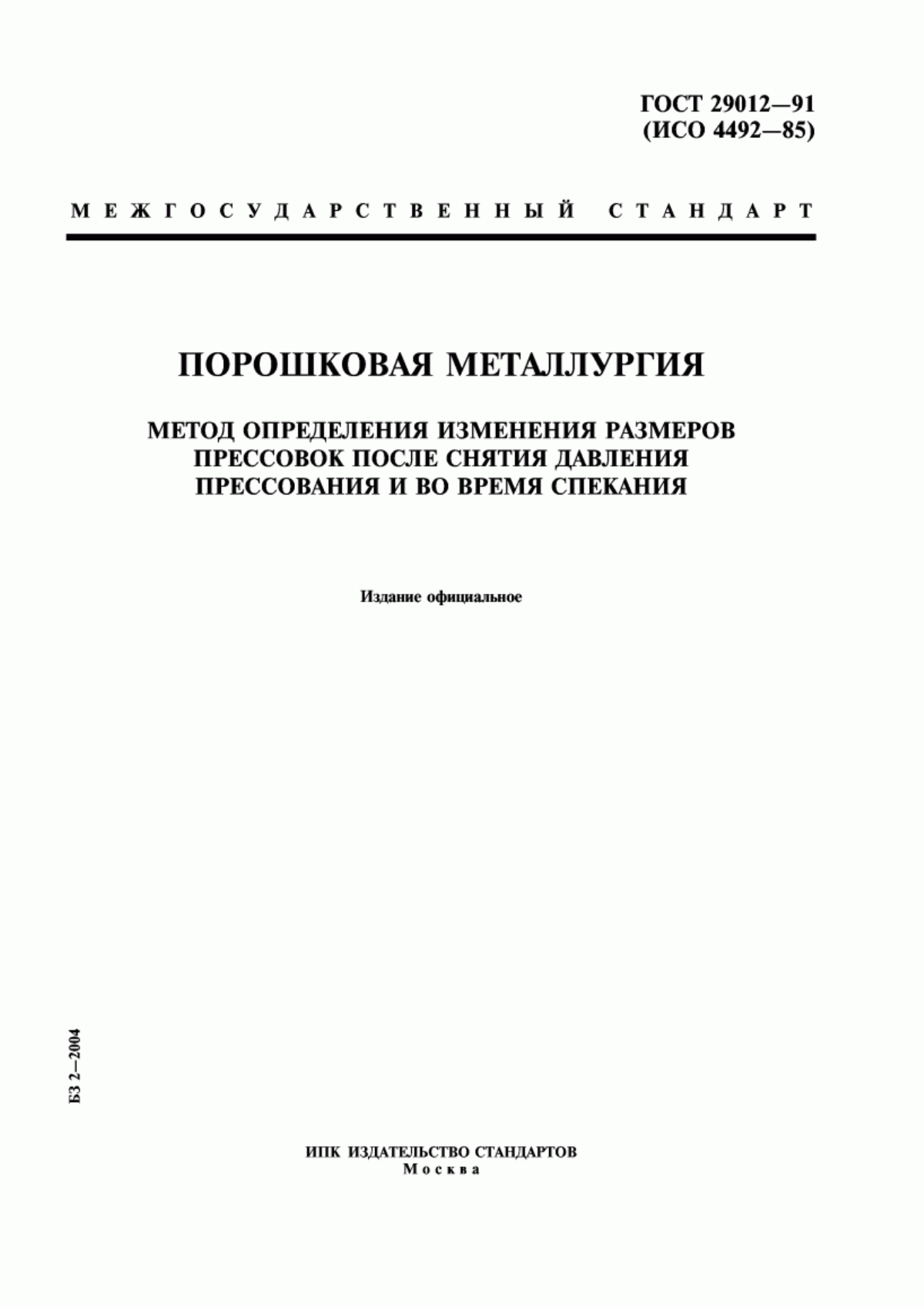

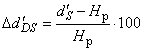

Пресс-формы, приведенные на черт.1, 2, для изготовления прессовок цилиндрической и прямоугольной формы. Матрица и пуансоны к пресс-форме должны быть изготовлены из твердых сплавов или инструментальной стали твердостью не менее 55 HRC.

Схема пресс-формы для изготовления прессовок цилиндрической формы

1 - обойма; 2 - матрица; 3 - пуансоны верхний (110 мм) и нижний (

65 мм)

Черт.1

Схема пресс-формы для изготовления прессовок прямоугольной формы

1 - обойма; 2 - матрица; 3 - пуансон верхний (25 мм) и нижний (

70 мм)

Черт.2

Весы, обеспечивающие взвешивание до 100 г с погрешностью не более 0,01 г.

Печь, обеспечивающая условия спекания (температура, время и газовая среда) изделий (прессовок) из различных видов металлических порошков и их смесей.

Индикаторы многооборотные 1 МИГ или 1 МИГП по ГОСТ 9696.

Штатив Ш-1Н-8 по ГОСТ 10197.

Допускается применять другие измерительные средства с погрешностью измерения размеров прессовок не более 0,005 мм.

Меры концевые длиной от 2,5 до 25 мм, класс точности 2, по ГОСТ 9038.

Система измерения деформации, обеспечивающая измерение сжимаемости пуансонов пресс-формы и усилия прессования с погрешностью не более 2%, типа СИД-1 или СИД-2 по нормативно-технической документации.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

Получают прессовки в соответствии с требованиями п.1.2.

3.1. Способ засыпки порошка в полость матрицы пресс-формы, давление, скорость прессования и применение смазок при прессовании должны быть оговорены специально. При каждом режиме прессования получают не менее трех прессовок. Последовательность операций прессования приведена на черт.3.

Последовательность операций прессования

Черт.3

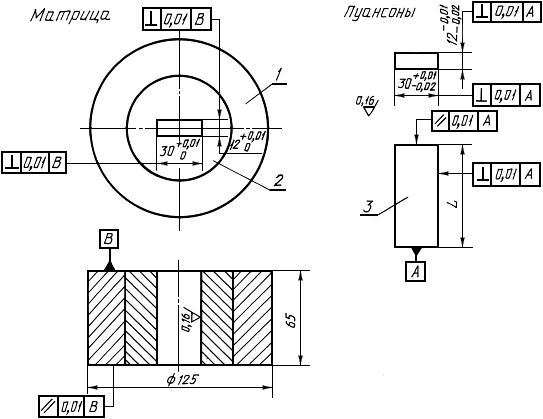

Давление на опоры 2 (черт.4) должно быть меньше давления прессования не менее чем в 100 раз.

3.2. Усилие давления прессования определяют с помощью тензорезисторов, наклеенных на упругую опорную плиту и подключенных к системе измерения деформации с регистрирующим прибором, шкала которого должна быть калибрована в единицах измеряемой величины.

Схема пресс-формы

1 - нажимная плита пресса; 2 - опоры; 3 - плита опорная упругая; 4 - тензорезисторы

Черт. 4

Прессовки спекают по заданному режиму или в условиях технологического процесса получения конкретных изделий. Прессовки при спекании должны быть расположены в непосредственной близости для обеспечения одинаковых условий по температуре, продолжительности спекания и газовой среде.

Допускается получать прессовки, соответствующие по форме и размерам конкретным изделиям.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Определяют размеры полости пресс-формы в направлении, перпендикулярном к усилию прессования.

4.2. Высоту матрицы пресс-формы () в миллиметрах, ограниченную опорами 2 (см. черт.4) в направлении прессования при отсутствии давления на пуансоны, вычисляют по формуле

![]() , (2)

, (2)

где - высота опор, обеспечивающих заданную высоту прессовки, мм;

- длина верхнего пуансона, мм;

- длина нижнего пуансона, мм;

- высота упругой опорной плиты, мм.

Допускается более точно определять высоту матрицы пресс-формы () путем осадки в пресс-форме (см. черт.4) образца из порошка свинца, предварительно изготовленного прессованием в цилиндрической пресс-форме диаметром (15±5) мм, при усилии на опоры не более 5 кН и последующем измерении его высоты. Плотность образца из порошка свинца должна быть не менее 9,5 г/см

. Высота до осадки должна быть больше предполагаемой высоты прессовки

не более чем на 1 мм.

4.3. Высоту прессовок, находящихся в пресс-форме в момент достижения максимального усилия прессования, определяют с учетом деформации (сжимаемости) пуансонов и прогиба упругой опорной плиты. Эти данные представляют в виде графиков с осями: усилие прессования - деформация (пуансонов или плиты).

Высоту прессовки () в миллиметрах вычисляют по формуле

![]() , (3)

, (3)

где - высота матрицы пресс-формы, вычисленная по формуле (2), мм;

- сжимаемость верхнего пуансона, мм;

- сжимаемость нижнего пуансона, мм;

- прогиб упругой опорной плиты, мм.

4.4. Определяют размеры изготовленных прессовок до и после спекания. При этом места, приемы и технические средства измерения должны быть одинаковыми.

4.5. Размеры пресс-форм и прессовок до и после спекания определяют с погрешностью не более 0,005 мм.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

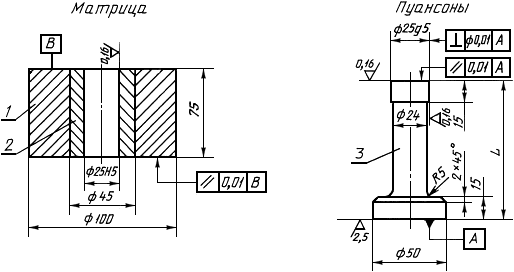

5.1. Изменение размеров прессовки (упругое последействие) в процентах, определенное в направлении, перпендикулярном к усилию прессования ![]() или в направлении усилия прессования

или в направлении усилия прессования ![]() после снятия давления, вычисляют по формулам:

после снятия давления, вычисляют по формулам:

![]() , (4)

, (4) , (5)

, (5)

где - диаметр прессовки до спекания в направлении, перпендикулярном к усилию прессования, мм;

- диаметр полости матрицы пресс-формы в направлении, перпендикулярном к усилию прессования, мм;

- диаметр прессовки до спекания в направлении усилия прессования, мм;

- высота прессовки, находящейся в пресс-форме в момент достижения максимального усилия прессования, мм.

5.2. Изменение размеров (линейный рост или линейная усадка) прессовки в процентах, определенное в направлении, перпендикулярном к усилию прессования () или в направлении усилия прессования (

) во время спекания, вычисляют по формулам:

![]() , (6)

, (6)![]() , (7)

, (7)

где - диаметр прессовки после спекания в направлении, перпендикулярном к усилию прессования, мм;

- диаметр прессовки до спекания в направлении, перпендикулярном к усилию прессования, мм;

- диаметр прессовки после спекания в направлении усилия прессования, мм;

- диаметр прессовки до спекания в направлении усилия прессования, мм.

5.3. Общее изменение размеров прессовки в процентах, определенное в направлении, перпендикулярном к усилию прессования () или в направлении усилия прессования (

), после снятия давления прессования и во время спекания, вычисляют по формулам:

![]() , (8)

, (8) , (9)

, (9)

где - диаметр прессовки после спекания в направлении, перпендикулярном к усилию прессования, мм;

- диаметр полости матрицы пресс-формы в направлении, перпендикулярном к усилию прессования, мм;

- диаметр прессовки после спекания в направлении усилия прессования, мм;

- высота прессовки, находящейся в пресс-форме в момент достижения максимального усилия прессования, мм.

5.4. За изменение размеров прессовок принимают среднеарифметическое значение не менее трех результатов испытаний, округленное до второго десятичного знака.

5.5. Результаты испытаний записывают в протокол, содержащий:

наименование (марку) порошка или состав смеси;

сведения о форме, размерах, условиях прессования и плотности прессовок до спекания;

условия спекания и размеры прессовок после спекания;

среднеарифметическое значение результатов испытания;

обозначение настоящего стандарта;

дату испытания.

ПРИЛОЖЕНИЕ

Рекомендуемое

МЕЖДУНАРОДНЫЙ СТАНДАРТ

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ | ИСО 4492-85 |

1. Назначение и область применения

Настоящий международный стандарт устанавливает метод сравнения изменений размеров при прессовании и спекании металлических порошков с изменениями размеров контрольного порошка при обработке в одинаковых условиях (см. разд.4).

Метод применяется для определения трех типов измерений размеров, связанных с обработкой металлических порошков, за исключением порошков твердых сплавов.

2. Ссылки

ИСО 2740 Материалы спеченные металлические, за исключением твердых сплавов. Образцы для испытания на растяжение.

ИСО 3927 Порошки металлические, за исключением порошков твердых сплавов. Определение прессуемости (уплотняемости) при одноосном сжатии.

3. Сущность метода

Прессование металлического порошка или порошковой смеси с добавлением смазки для получения образца для испытания с последующим его спеканием при контролируемых условиях. В зависимости от требуемого определенного изменения размеров измерение размеров ненаполненной полости матрицы, неспеченной прессовки и (или) спеченного образца для испытания. Вычисление алгебраической разности между этими различными измерениями в виде процентного отношения размера полости матрицы или неспеченной прессовки (см. разд.9).

Стандартные образцы для испытания изготавливают из контрольной партии порошка и обрабатывают совместно с пробой при испытании, при этом списывают измерения размеров двух порошков.

4. Параметры испытаний

Контрольный порошок должен быть выбран по соглашению между поставщиком и потребителем. Состав и свойства его должны быть ближе к исследуемому порошку.

В настоящем международном стандарте рассматривают три типа изменения размеров, указанных в пп.4.1-4.3.

4.1. От размера матрицы до размера неспеченной прессовки (упругое последействие) - увеличение в размерах прессовки, измеренное под прямыми углами к направлению сжатия после выпрессовывания из матрицы.

4.2. От размера неиспеченной прессовки до размера спеченного образца (изменения размеров при спекании) - изменение изделия в размерах, которое происходит в результате спекания.

4.3. От размера матрицы до размера спеченного образца - общее изменение размеров.

5. Символы и обозначения

Символ, единица измерения | Обозначение |

| Исследуемый размер ненаполненной матрицы |

| Исследуемый размер неспеченной прессовки |

| Исследуемый размер спеченной прессовки |

| Упругое последствие |

| Изменение размеров при спекании |

| Общее изменение размеров |

6. Аппаратура

6.1. Набор штампов, которые применяют для изготовления цилиндрических образцов приведен на черт.1, прямоугольных образцов приведен на черт.2 или образцов для испытания, аналогичных по форме конкретным деталям, для изготовления которых требуется данный порошок.

Схема пресс-формы для изготовления прессовок цилиндрической формы

1 - обойма; 2 - металлокерамический твердый сплав; 3 - пуансоны верхний (![]() ) и нижний (

) и нижний (![]() )

)

Примечание. Сопряженные детали должны быть пригнаны и притерты.

Черт.1

Схема пресс-формы для изготовления прессовок прямоугольной формы

1 - обойма; 2 - металлокерамический твердый сплав; 3 - пуансоны (сталь HRC 60-62) верхний (25) и нижний (

70)

Черт.2

6.2. Пресс, позволяющий получать давления, необходимые для достижения требуемой плотности.

6.3. Весы с пределом взвешивания 100 г и точностью ±0,01 г.

6.4. Микрометр или другое соответствующее измерительное устройство для измерения размеров прессовки и матрицы с точностью ±0,005 мм.

6.5. Печь для спекания, позволяющая создать условия спекания (кривая зависимости время - температура и газовая среда) как можно более близкие к промышленным условиям для исследуемого типа материала.

7. Отбор проб

Для испытания должны быть взяты соответствующие количества исследуемого и контрольного порошков, достаточные для получения не менее трех прессовок.

8. Порядок испытаний

8.1. Исследуемый и контрольные порошки должны быть смешаны в одинаковых условиях с одинаковой массой добавок, включая смазку, каждая из которых берется из одной партии, для получения состава спеченных деталей, для которых требуется данный порошок.

Исследуемый порошок, поставляемый готовым для прессования, должен быть опробован в состоянии поставки.

Чтобы избежать случаев деформации при спекании, рекомендуется брать образцы для испытания толщиной не менее 5 мм.

8.2. Измеряют с погрешностью 0,005 мм исследуемый размер (диаметр или длину) матрицы в ненаполненном состоянии и записывают полученную величину .

8.3. Изготовляют сжатием при согласованной плотности не менее трех прессовок как из исследуемого, так и из контрольного порошков, подготовленных, как описано в п.8.1.

8.4. Измеряют с погрешностью 0,005 мм исследуемый размер неспеченной прессовки и записывают полученное значение .

8.5. Проводят спекание исследуемой и контрольной прессовок, расположив их близко друг к другу при условиях температуры, времени и газовой среды, которые воспроизводят промышленные условия, применяемые для спекаемых деталей, для производства которых требуется исследуемый порошок.

Примечание. Подставка, используемая для исследуемых образцов для предотвращения деформации (т.е. керамические плиты или лента печи), скорость нагрева, газовая среда и скорость охлаждения могут влиять на измеряемые изменения размеров и должны быть постоянными.

8.6. После охлаждения до комнатной температуры измеряют с погрешностью не более 0,005 мм исследуемый размер спеченных исследуемой и контрольной прессовок и записывают полученную величину , убедившись в том, что размеры, измеренные перед и после спекания, взяты из одинакового положения на прессовках.

9. Обработка результатов

9.1. Определение размеров, выраженных в процентах

9.1.1. Изменение размеров неспеченной прессовки (упругое последствие)

![]() .

.

9.1.2. Изменение размеров спеченной прессовки (положительное или отрицательное)

![]() .

.

9.1.3. Общее изменение размеров (положительное или отрицательное)

![]() .

.

9.2. Записывают изменение размеров как для исследуемого, так и для контрольного порошков, как среднее значение не менее трех определений, округленное до ближайшего 0,01%.

10. Протокол испытаний

Протокол испытаний должен включать следующую информацию:

а) ссылку на настоящий международный стандарт;

б) все детали, необходимые для идентификации испытуемой пробы;

в) все детали, необходимые для идентификации контрольного порошка;

г) тип образца для испытания и его размеры перед спеканием;

д) плотность неспеченной прессовки;

е) детали режима спекания;

ж) полученный результат;

з) все операции, не оговоренные настоящим международным стандартом, или же операции, рассматриваемые как необязательные;

и) детали любого явления, которое могло бы повлиять на результат.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2004