ГОСТ Р 57589-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АДДИТИВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

БАЗОВЫЕ ПРИНЦИПЫ

Часть 2

Материалы для аддитивных технологических процессов. Общие требования

Additive processes. Basic principles. Part 2. Materials for additive manufacturing processes. General requirements

ОКС 71.020

71.100.01

77.160

Дата введения 2017-12-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ), Акционерным обществом "Наука и инновации" (АО "Наука и инновации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 "Аддитивные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 августа 2017 г. N 845-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Аддитивные технологические процессы основаны на принципе послойного создания (выращивания) твердого объекта на основе данных - модели. Настоящий стандарт устанавливает общие требования к материалам, применяемым в различных категориях процессов.

1 Область применения

Настоящий стандарт устанавливает базовые принципы аддитивных технологических процессов. В настоящем стандарте приводится обзор существующих процессов, которые в связи с развитием новых технологий не являются исчерпывающими. Настоящий стандарт объясняет, каким образом в различных категориях процессов используются различные типы материалов для формирования геометрии изделия. Настоящий стандарт также описывает, какой тип материала применяется в различных категориях процессов. Характеристики исходного сырья и требования к деталям, изготовленным с помощью различных технологических процессов, будут приведены в последующих отдельных стандартах. Принципы, описанные в настоящем стандарте, распространяются на последующие стандарты.

2 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 57558*.

________________

* ГОСТ Р 57558-2017 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения.

3 Общие положения

Настоящий стандарт описывает базовые принципы аддитивных технологических процессов. В настоящем стандарте приведен обзор существующих категорий процессов, а также исходного сырья, используемого для изготовления изделий.

4 Типы деталей и их классификация

4.1 Общие положения

Детали, создаваемые с помощью аддитивных технологических процессов, могут быть использованы как в качестве прототипов, так и в качестве готового изделия (термин "прототип" описан в ГОСТ Р 57558). Производимые детали используют в различных сферах применения после этапа разработки изделия и отражают все требования к ожидаемому изделию. Как для прототипов, так и для производимых деталей могут быть использованы различные процессы и материалы в зависимости от типа детали, сферы применения и отрасли промышленности, а также от требований к стоимости и времени поставки. Проектирование деталей и выбор их характеристик - обязанность разработчика. Тесное сотрудничество с поставщиками компонентов целесообразно в зависимости от компетентности заказчика.

4.2 Классификация деталей

Детали должны быть дополнительно разделены на различные классы: от самого строгого класса в отношении качества и прослеживаемости (класс 1) до наименее строгого класса в отношении качества и прослеживаемости. Описание этих классов будет определено в дальнейших стандартах, связанных с исходными материалами, процессами и сферой применения.

5 Технологический процесс

Технологический процесс, применяемый в области аддитивных технологий, характеризуется управлением изготовления деталей на основе данных 3D САПР. Промежуточные стадии, такие как производство оснастки, отсутствуют.

В основном существуют две различные категории процессов:

- одношаговые процессы (одноэтапные процессы): типы процессов аддитивного производства, в которых детали изготавливают за одну операцию, где основная геометрическая форма и свойства материала достигаются одновременно;

- многошаговые процессы (многоэтапные процессы): типы процессов аддитивного производства, в которых детали изготавливают за две или более операций, где первая, как правило, обеспечивает получение основной геометрической формы, а последующие - основные требуемые свойства материала (металл, керамика, полимер или композит).

Примечание - В зависимости от конечной области применения: все процессы могут потребовать одну или несколько дополнительных постобработок, чтобы достичь всех намеченных свойств в конечном продукте. Технологии хорошо известны и широко описаны в различной документации по неаддитивным технологиям и, следовательно, не нуждаются в более подробном описании в настоящем пункте.

6 Категории процессов

6.1 Общие положения

Существуют различные технологические процессы, разработанные для аддитивных технологий. Они сгруппированы в семь основных категорий на основе фундаментальной части функциональности машин.

В последующих стандартах подробная информация и требования для конкретного вида сочетания "сырье/процесс" (например, РА12 - полиамида порошок для сплавления материала в сформированном слое) будут даны, например:

- информация об основополагающих свойствах сырья;

- требования к сырью (предварительное кондиционирование);

- содержательное описание процесса;

- для каждого конкретного вида сырья/процесса сочетание соответствующих свойств, частей (например, газопроницаемость, прочность и др.), включая требования минимальных значений и информацию о приемлемых диапазонах значений;

- обязательные методы количественной оценки;

- информация о сферах применения.

6.2 Существующие категории процессов

6.2.1 Фотополимеризация в ванне

Процесс фотополимеризации в ванне - процесс, при котором предварительно осажденный фотополимер селективно облучается световым излучением (см. ГОСТ Р 57558). Под его воздействием соседние полимерные цепи скрепляются друг с другом. Данный процесс отображен на рисунке 1.

|

|

а) Фотополимеризация в ванне с помощью лазера | б) Фотополимеризация в ванне с помощью управляемого источника ультрафиолетового излучения |

1 - источник света; 2 - установленное под углом зеркало, фокусирующее падающий на него свет; 3 - строительная платформа и подъемник; 4 - поддерживающая структура; 5 - получаемый продукт; 6 - ванна, заполненная фотополимеризующимся составом; 7 - прозрачные пластины; 8 - фотошаблон; 9 - перекрытие и механизм выравнивания поверхности

Рисунок 1 - Схема двух альтернативных принципов для фотополимеризации в ванне

Сырье: жидкое или пастообразное: фотореакционноспособная смола с наполнителем или без него.

Механизм связи: химическая реакция.

Источник активации: ультрафиолетовое излучение от лазеров или ламп.

Вторичная обработка: чистка, поддержка удаленного материала после отверждения путем дальнейшего воздействия ультрафиолетового излучения.

6.2.2 Струйное нанесение материала

Процесс струйного нанесения материала - процесс аддитивного производства, в котором изготовление объекта осуществляется нанесением капель строительного материала (см. ГОСТ Р 57558). Схема данного процесса представлена на рисунке 2.

|

1 - система подачи сырья для сборки и материала подложки (опционально зависит от конкретного процесса); 2 - дозирующее устройство (излучение света или источник тепла); 3 - капли строительного материала; 4 - поддерживающая структура; 5 - строительная платформа и подъемник; 6 - получаемый продукт

Рисунок 2 - Схема процесса струйного нанесения материала

Сырье: жидкий фотополимер или расплавленный воск с наполнителем или без него.

Механизм связи: химическая реакция связывания или адгезия в результате затвердевания расплавленного материала.

Источник активации: источник излучения света для химической реакции связывания.

Вторичная обработка: удаление материала, после отверждения под воздействием светового излучения.

6.2.3 Струйное нанесение связующего

Процесс струйного нанесения связующего - процесс аддитивного производства, в котором жидкое связующее выборочно наносится на соединяемые порошковые материалы (см. ГОСТ Р 57558). Схема данного процесса представлена на рисунке 3.

|

1 - система подачи порошка; 2 - порошкообразный материал, распределенный в ванне; 3 - жидкая связующая составляющая; 4 - дозирующее устройство, включая подключение к системе подачи связующего составляющего; 5 - устройство распространения порошка; 6 - строительная платформа и подъемник; 7 - получаемый продукт

Рисунок 3 - Схема процесса струйного нанесения связующего

Сырье: порошки, порошковые смеси или частицы материалов, а также жидкое адгезионное/связующее вещество.

Механизм связи: химическая и/или термическая реакция связывания.

Источник активации: в зависимости от адгезионного вещества: химическая реакция.

Вторичная обработка: удаление порошка, пропитки и проникновения любой жидкости материала в зависимости от материала порошка и применения.

Примечание - Воски, эпоксиды и другие адгезионные вещества используются для полимерных материалов, в то время как металлы и керамики обычно закрепляются путем спекания и инфильтрации с расплавленным материалом.

6.2.4 Синтез на подложке

Процесс синтеза на подложке - процесс аддитивного производства, в котором поверхность предварительно нанесенного слоя порошкового материала выборочно, полностью или частично расплавляется тепловой энергией (см. ГОСТ Р 57588). Схема данного процесса представлена на рисунке 4.

Сырье: различные порошки: термопластичные полимеры, чистые металлы или сплавы металлов, структурная или техническая керамика. Любой из порошковых материалов может быть использован как с наполнителями и связующими веществами, так и без них, в зависимости от конкретного процесса.

Механизм связи: термическая реакция связывания.

Источник активации: тепловая энергия, как правило, передающаяся от лазера электронным пучком и/или инфракрасными лампами.

Вторичная обработка: удаление порошка, если применимо, вспомогательного материала, а также различные операции для улучшения качества поверхности, точности размеров и свойств материала: например, микровзрывные работы, фрезерование, шлифование, полирование и термообработка.

|

|

а) Лазерное сплавление материала в сформированном слое | б) Электронно-лучевое сплавление материала в сформированном слое |

1 - система подачи порошка (в некоторых случаях порошка в контейнере, как в позиции 7); 2 - порошкообразный материал, распределенный в ванне; 3 - лазер; 4 - установленное под углом зеркало, фокусирующее падающий на него свет; 5 - дозирующее устройство; 6 - строительная платформа; 7 - контейнер с сырьем; 8 - электронно-лучевая пушка; 9 - сфокусированный электронный пучок; 10 - поддерживающая структура; 11 - получаемый продукт

Примечание - Опорная конструкция и сборка подложки обычно требуются для обработки металлического сырья, в то время, как правило, не требуются для полимерного сырья

Рисунок 4 - Схема двух типов процесса синтеза на подложке

6.2.5 Экструзия материала

Процесс экструзии материала - процесс аддитивного производства, в котором материал выборочно подается через сопло или жиклер (см. ГОСТ Р 57588). Схема данного процесса представлена на рисунке 5.

|

1 - поддерживающая структура; 2 - строительная платформа и подъемник; 3 - подогреваемое сопло; 4 - поставка сырья; 5 - получаемый продукт

Рисунок 5 - Схема процесса экструзии материала

Сырье: волокно или пасты, как правило, термопласты и структурная керамика.

Механизм связи: химическая и/или термическая реакция связывания.

Источник активации: тепло, ультразвук или химическая реакция между компонентами.

Вторичная обработка: удаление поддерживающей структуры.

6.2.6 Прямой подвод энергии и материала

Процесс прямого подвода энергии и материала - процесс аддитивного производства, в котором тепловая энергия используется для соединения материалов путем сплавления по мере их нанесения (см. ГОСТ Р 57588). Схема данного процесса представлена на рисунке 6.

|

1 - бункер с порошком; 2 - направленный луч энергии, например: лазер, электронный или плазменно-дуговой пучок; 3 - получаемый продукт; 4 - подложка; 5 - проволока (нить) катушки; 6 - строительный стол

Рисунок 6 - Схема процесса прямого подвода энергии и материала

Примечания

1 Перемещение в системе координат (обычно оси 3-6) достигается путем перемещения сопла и строительного стола.

2 Альтернативные системы подачи материала, например: порошок подается через энергетический луч, порошок подается в координату энергии, нити накала (проволоки), подаваемой в координату энергии.

Сырье: порошок или проволока, как правило, из металла; для определенных применений к основному веществу могут быть добавлены керамические частицы.

Механизм связи: термическая реакция связывания - плавление и застывание.

Источник активации: лазер, электронный луч или плазма.

Вторичная обработка: улучшение состояния поверхности, например: механическая обработка, микровзрывные работы, лазерное оплавление, шлифовка или полировка и улучшение свойств материала (например, термообработка).

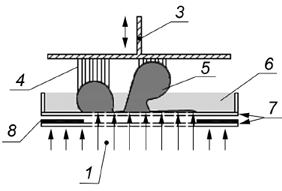

6.2.7 Листовая ламинация

Процесс листовой ламинации - процесс аддитивного производства, в котором изготовление детали осуществляется скреплением листов материала (см. ГОСТ Р 57588). Схема данного процесса представлена на рисунке 7.

|

а) лист непрерывного слоистого рулона

|

б) лист прерывистого слоистого рулона

1 - отрезной механизм; 2 - излишки материла* в рулоне; 3 - барабан ламинатора; 4 - строительная платформа и подъемник; 5 - получаемый продукт; 6 - рулон с сырьем; 7 - излишний материал; 8 - исходный материал

Рисунок 7 - Схема процесса листовой ламинации

________________

* Текст документа соответствует оригиналу. - .

Сырье: листовой материал, как правило, бумага, металлическая фольга, полимеры или композитные листы, изготовленные преимущественно из металла или керамического порошка, скрепленные связующим веществом.

Механизм связи: термическая реакция или химическая реакция склеивания, ультразвук.

Источник активации: локальный или общий нагрев, химическая реакция и ультразвуковые датчики.

Вторичная обработка: удаление отходов и необязательно спекание, инфильтрация, термическая обработка, шлифовка или механическая обработка для улучшения качества поверхности.

УДК 774:002:006.354 | ОКС 71.020 |

71.100.01 | |

77.160 | |

Ключевые слова: аддитивные технологии, аддитивные технологические процессы, материалы, базовые принципы | |

Электронный текст документа

и сверен по:

, 2019