ГОСТ 26529-85

(СТ СЭВ 4656-84)

Группа В59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ПОРОШКОВЫЕ

Метод испытания на радиальное сжатие

Powder materials. Radial crushing test method

ОКСТУ 1909

Срок действия с 01.07.86

до 01.07.96*

_______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11/12, 1994 год). - .

РАЗРАБОТАН Академией наук Украинской ССР

ИСПОЛНИТЕЛИ

В.Н.Клименко, И.М.Федорченко, А.Е.Кущевский, М.М.Симонович, А.Т.Пекарик, В.А.Рейтор, Л.Д.Бернацкая

ВНЕСЕН Академией наук Украинской ССР

Академик И.К.Походня

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 апреля 1985 г. N 1171

Настоящий стандарт устанавливает метод определения предела прочности при радиальном сжатии образцов из порошковых материалов при температуре () °С.

Метод заключается в определении максимальной нагрузки, предшествующей разрушению образца или появлению в нем трещины при радиальном сжатии и вычислении максимального напряжения, возникающего в образце под действием этой нагрузки.

Настоящий стандарт не распространяется на порошковые твердые сплавы и материалы на основе тугоплавких соединений.

Стандарт полностью соответствует СТ СЭВ 4656-84.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Метод отбора и подготовки образцов для испытания - по нормативно-технической документации на порошковые материалы с дополнениями, указанными в пп.1.1.1-1.1.6.

1.1.1. Образцы должны быть изготовлены и пропитаны, при необходимости, маслом при тех же условиях, что и готовые изделия.

Допускается изготовление образцов из готовых изделий механической обработкой.

Образцами для испытаний могут быть готовые изделия.

1.1.2. Механическая обработка должна исключать изменение свойств материала образцов вследствие нагрева, наклепа и других факторов и должна быть указана в нормативно-технической документации на конкретные изделия.

1.1.3. Образцы для испытаний должны иметь форму полого цилиндра, указанного на черт.1.

Черт.1

1.1.4. Толщина стенки образца () должна быть не менее 2 мм. При этом отношение толщины стенки к его наружному диаметру (

) должно быть менее

.

1.1.5. Длина образца () должна быть не менее удвоенного значения толщины его стенки.

1.1.6. Отклонения размеров испытываемых образцов от номинальных должны быть не грубее квалитета II по ГОСТ 25347-82. Отклонение формы и расположение поверхностей отдельных образцов должны находиться в пределах полей допусков на их размеры.

1.1.7. Испытанию подвергают не менее трех образцов, если иное количество образцов не оговорено в нормативно-технической документации на порошковые материалы.

2. АППАРАТУРА

Универсальная испытательная машина или машина для испытания на сжатие с погрешностью не более 1% по ГОСТ 7855-74.

Нажимные плиты с шаровым переходником для испытания на сжатие, отвечающее следующим требованиям:

размеры нажимных плит должны превышать наружный диаметр образца и выходить за пределы его длины;

твердость поверхности нажимных плит должна быть больше твердости испытуемых образцов.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием образцы подвергают визуальному осмотру без применения увеличительных средств. На поверхности образцов не должно быть выступов, сколов, трещин, расслоений, инородных включений, раковин и механических повреждений.

3.2. Толщину, наружный диаметр и длину образца измеряют не менее чем в трех равноудаленных друг от друга местах с погрешностью не более установленной при измерении линейных размеров по ГОСТ 8.051-81 и вычисляют среднее арифметическое толщины, ширины и наружного диаметра.

По средним из полученных значений размеров вычисляют толщину, наружный диаметр и длину образца.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец для испытания помещают между нажимными плитами испытательной машины таким образом, чтобы он находился в центре плит, как указано на черт.2.

Черт.2

4.2. Нагружение образца производят плавно и непрерывно.

Скорость нагружения образца выбирают в пределах от 2 до 20 МПа/с с таким расчетом, чтобы время от начала нагружения до разрушения образца было не менее 10 с.

4.3. Разрушают образец и определяют по шкале испытательной машины максимальную нагрузку, предшествовавшую его разрушению.

Испытание считается действительным, если относительная деформация образца в направлении радиального сжатия не превышает 10%, а нагрузка в момент разрушения образца или появления в нем трещины уменьшается скачкообразно.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

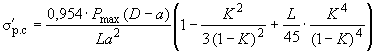

5.1. Предел прочности при радиальном сжатии образца () (максимальное напряжение, возникающее в момент разрушения или появления в нем трещины) в мегапаскалях вычисляют по формуле

![]() ,

,

где - максимальная нагрузка, предшествовавшая моменту разрушения образца или появления в нем трещины, Н;

- наружный диаметр образца, мм;

- толщина стенки образца, мм;

- длина образца, мм.

5.2. За величину предела прочности при радиальном сжатии принимают среднее арифметическое результатов испытаний не менее трех образцов.

Величина предела прочности при радиальном сжатии на конкретные изделия может определяться в соответствии с рекомендуемым приложением.

5.3. Результаты вычислений округляют до первого десятичного знака.

5.4. Результаты испытания записывают в протокол, содержащий:

марку материала;

номера образцов;

размеры образцов;

условия и способ изготовления образцов;

пропитку образцов;

температуру испытания;

предел прочности при радиальном сжатии каждого образца;

среднее арифметическое результатов испытания;

обозначение настоящего стандарта;

дату испытания.

ПРИЛОЖЕНИЕ

Рекомендуемое

СВЯЗЬ ПРЕДЕЛА ПРОЧНОСТИ ПРИ РАДИАЛЬНОМ СЖАТИИ ОБРАЗЦА () С ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ ПОПЕРЕЧНОМ ИЗГИБЕ МАТЕРИАЛА (

), ИЗ КОТОРОГО ПОЛУЧЕН ОБРАЗЕЦ, И ПОГРЕШНОСТЬ МЕТОДА

Испытание на радиальное сжатие образца в виде полого цилиндра до момента разрушения образца или появления в нем трещины является разновидностью метода определения предела прочности материала образца на изгиб в условиях сложного напряженного состояния. Точная формула для определения предела прочности при радиальном сжатии () материала образца следующая:

, (1)

, (1)

где ![]() .

.

Отличие формулы (1) от предложенной настоящим стандартом приближенной формулы для обработки результатов испытаний определяется соотношением

![]() , (2)

, (2)

где  .

.

Множитель для втулок с различными отношениями

изменяется, как показано на черт.1.

Черт.1

Так как менее

, определяемого по ГОСТ 18228-84 на 7-12%, то применение соотношения (2) полезно при выборе конкретных значений

для контроля изделий в условиях производства. Указанное различие между

и

может быть большим, что связано с влиянием масштабного фактора (размеров образцов) на результаты испытаний.

Погрешность метода не более 1,4%.

Изменение погрешности метода от размера образцов приведено на черт.2.

Черт.2

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1985