ГОСТ Р МЭК 60770-3-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДАТЧИКИ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМАХ УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМ ПРОЦЕССОМ

Часть 3

Методы оценки характеристик интеллектуальных датчиков

Transmitters for use in industrial-process control systems. Part 3. Methods for performance evaluation of intelligent transmitters

ОКС 25.040.40

Дата введения 2017-04-01

Предисловие

1 ПОДГОТОВЛЕН Негосударственным образовательным частным учреждением "Новая Инженерная Школа" (НОЧУ "НИШ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4, который выполнен Российской комиссией экспертов МЭК/ТК 65, и Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 306 "Измерения и управление в промышленных процессах"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 июня 2016 г. N 466-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60770-3:2006* "Датчики для применения в системах управления промышленным процессом. Часть 3. Методы оценки характеристик интеллектуальных датчиков" (IEC 60770-3:2006 "Transmitters for use in industrial-process control systems - Part 3: Methods for performance evaluation of intelligent transmitters", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом МЭК ТК 65 "Измерения и управление в промышленных процессах".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 В настоящем стандарте часть его содержания может быть объектом патентных прав

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Современные датчики, предназначенные для использования в системах управления промышленным процессом, часто оснащаются микропроцессорами, которые выполняют обработку и передачу цифровых данных, имеют дополнительные чувствительные элементы и встроенные алгоритмы искусственного интеллекта. Такие датчики являются гораздо более сложными устройствами по сравнению с традиционными аналоговыми датчиками, что существенно повышает их стоимость.

Интеллектуальный (микропроцессорный) датчик (далее - датчик) - это измерительное устройство, использующее цифровые методы обработки и передачи данных для выполнения возложенных на него функций, для защиты и передачи данных и другой служебной информации. Он может быть оснащен дополнительными чувствительными элементами и функциональными модулями, обеспечивающими выполнение основных функций датчика. Дополнительные возможности могут, например, заключаться в повышении точности и расширении диапазона измерений, а также в обеспечении функций самодиагностики, аварийной сигнализации и мониторинга заданных условий. Поэтому методы тестирования, предназначенные для определения точности рабочих характеристик, хотя и остаются по-прежнему основными методами оценки функционирования датчиков, не являются более достаточными для подтверждения их универсальности, возможностей и других особенностей с точки зрения проектирования, установки, эксплуатации, надежности и работоспособности.

Из-за сложности датчиков оценку их рабочих характеристик необходимо выполнять в тесном сотрудничестве между представителями лаборатории, проводящей тестирование, и изготовителем данных датчиков. При разработке программы тестирования особое внимание следует уделять спецификациям характеристик датчиков, предоставленным изготовителем. Также следует внимательно изучать комментарии изготовителя как по программе тестирования, так и по результатам ее выполнения. Данные комментарии рекомендуется включать во все отчеты организации, проводящей тестовые испытания.

Настоящий стандарт содержит описание структурированных методов, обязательных для выполнения при проведении анализа проектов датчиков и тестирования их рабочих характеристик. Датчики в ряде случаев также могут быть встроены в цифровые системы связи (подключены к сети или общей шине), где им приходится взаимодействовать со множеством других устройств. В таких случаях важными становятся проблемы обеспечения требуемого уровня функциональной надежности, совместимости и возможности работы в режиме реального времени. Тестирование данных характеристик зависит в основном от внутренней структуры и организации датчика, а также от архитектуры и размера сетевой системы. В приложениях А, В и С описаны вспомогательные методы и концепции для разработки специфических процедур оценки общей надежности и проведения тестовых испытаний по определению производительности, а также тестирования функциональных блоков для конкретных случаев.

В случаях, когда проведение оценки характеристик датчиков по полной программе, приведенной в настоящем стандарте, не требуется или невозможно, следует проводить только указанные тестовые испытания, а их результаты представлять в соответствии с соответствующими разделами настоящего стандарта. В таких случаях в отчете по проведению тестирования необходимо указать, что оно не включало все тестовые испытания, определенные настоящим стандартом. Более того, там же необходимо перечислить пропущенные тестовые испытания, для того чтобы дать пользователям настоящего отчета реальную картину о проведенном тестировании.

Структура настоящего стандарта соответствует структуре МЭК 62098. При проведении тестирования также следует учитывать рекомендации МЭК 61298. Число тестовых испытаний, описанных в МЭК 61298, применимо для датчиков. Также рекомендуется ознакомиться со стандартами серии МЭК 61069, поскольку некоторые положения, приведенные в настоящем стандарте, основаны на концепциях, описанных в указанных стандартах.

1 Область применения и цель

Настоящий стандарт определяет:

- методы для:

- оценки функциональности и возможностей встроенных вычислительных функций интеллектуальных датчиков (далее - датчиков);

- тестирования рабочих параметров, а также статических и динамических характеристик датчиков;

- методики для:

- определения надежности и диагностических возможностей, используемых для детектирования аварийных ситуаций;

- определения возможностей по обмену данными датчиков, встроенных в коммуникационную сеть.

Данные методы и методики применимы для датчиков, преобразующих одну или более физических, химических или электрических величин в цифровые сигналы, передающиеся далее в коммуникационные сети, или в аналоговые электрические сигналы (как определено в стандартах серии МЭК 60381).

Методы и методики, приведенные в настоящем стандарте, предназначены для использования:

- изготовителями для определения рабочих характеристик своей продукции;

- пользователями или независимыми тестирующими лабораториями для проверки характеристик датчиков, указанных в спецификации.

Изготовителям датчиков рекомендовано использовать настоящий стандарт на ранних стадиях разработки изделий.

Настоящий стандарт является руководством по проведению оценки проектов датчиков. Настоящий стандарт включает в себя:

- структурированную форму перечня мероприятий по оценке аппаратной и программной частей проекта;

- описание методов проведения тестовых испытаний для определения и оценки рабочих характеристик, надежности и функциональности датчиков в различных рабочих условиях и режимах эксплуатации;

- описание форм представления полученных данных в отчете.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и документы. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения). Для датированных ссылок применяют только указанное издание ссылочного документа.

IEC 60050-300, International Electrotechnical Vocabulary - Electrical and electronic measurements and measuring instruments - Part 311: General terms relating to measurements - Part 312: General terms relating to electrical measurements - Part 313: Types of electrical measuring instruments - Part 314: Specific terms according to the type of instrument (Международный электротехнический словарь. Электрические и электронные измерения и измерительные устройства. Часть 311. Общие термины, относящиеся к измерениям. Часть 312. Общие термины, относящиеся к электрическим измерениям. Часть 313. Типы электрических измерительных инструментов. Часть 314. Специальные термины, относящиеся к конкретному типу измерительных инструментов)

IEC 60068-2-1:2007, Environmental testing - Part 2-1: Tests - Test A: Cold (Климатические испытания. Часть 2-1. Тестирование. Тестовое испытание А: Холод)

IEC 60068-2-2:1974, Environmental testing - Part 2-2: Tests - Test B: Dry heat (Климатические испытания. Часть 2-2. Тестирование. Тестовое испытание В: Сухое тепло)

________________

Заменен на IEC 60068-2-2:2007.

IEC 60068-2-6:1974, Environmental testing - Part 2-2: Tests - Test Fc: Vibration (sinusoidal) [Климатические испытания. Часть 2-2. Тестирование. Тестовое испытание Fc: Вибрации (синусоидальные)]

________________

Заменен на IEC 60068-2-6(2007).

IEC 60068-2-31, Environmental testing - Part 2-31: Tests - Test Ec: Drop and topple, primarily for equipment-type specimens (Климатические испытания. Часть 2-31. Тестирование. Тестовое испытание Ec: Падение и опрокидывание, применяемое в основном для образцов оборудования)

IEC 60068-2-78, Environmental testing - Part 2-78: Tests - Test Cab: Damp heat, steady state (Климатические испытания. Часть 2-78. Тестирование. Тестовое испытание Cab: Влажное тепло, стационарное состояние)

IEC 60079 (all parts), Electrical apparatus for explosive gas atmospheres (Электрические аппараты для взрывоопасных газовых сред)

IEC 60381 (all parts), Analogue signals for process control systems (Аналоговые сигналы в системах управления промышленным процессом)

IEC 60529:1989, Degrees of protection provided by enclosures (IP Code), Amendment 1 (1999) [Степени защиты корпусов (IP-код - степень защиты оборудования), редакция 1 (1999)]

IEC 60654 (all parts), Operating conditions for industrial-process measurement and control equipment (Условия эксплуатации контрольно-измерительной аппаратуры промышленного назначения)

IEC 60721-3 (all parts), Classification of environmental conditions - Part 3: Classification of groups of environmental parameters and their severities (Классификация условий окружающей среды. Часть 3. Классификация групп параметров окружающей среды и степени их опасности)

IEC 60770-1:1999, Transmitters for use in industrial-process control systems - Part 1: Methods for performance evaluation (Датчики для систем управления промышленным процессом. Часть 1. Методы оценки рабочих характеристик)

________________

Заменен на IEC 60770-1(2010).

IEC 61010-1:2001, Safety requirements for electrical equipment for measurement, control, and laboratory use - Part 1: General requirements (Требования по технике безопасности при работе с электрическим оборудованием, предназначенным для использования в лабораториях и системах измерения и управления. Часть 1. Общие требования)

________________

Заменен на IEC 61010-1(2010).

IEC 61032:1997, Protection of persons and equipment by enclosures - Probes for verification (Защита людей и оборудования с помощью защитных оболочек. Измерительные щупы для проверки степени защиты)

IEC 61158 (all parts), Digital data communications for measurement and control - Fieldbus for use in industrial control systems (Передача цифровых данных в системах измерения и контроля. Последовательная двусторонняя сеть Fieldbus для использования в системах управления промышленным процессом)

IEC 61298 (all parts), Process measurement and control devices - General methods and procedures for evaluating performance (Устройства измерения и управления промышленным процессом. Общие методы и процедуры оценки рабочих характеристик)

IEC 61326:2002 , Electrical equipment for measurement, control and laboratory use - EMC requirements (Электрическое оборудование для использования в системах измерения, контроля и в лабораториях. Требования по электромагнитной совместимости)

________________

Заменен на IEC 61326-1(2012) (все части).

IEC 61499 (all parts), Function blocks (Функциональные блоки)

IEC 61804 (all parts), Function blocks (FB) for process control (Функциональные блоки для систем управления промышленным процессом)

CISPR 11, Industrial, scientific and medical (ISM) radio-frequency equipment - Electromagnetic disturbance characteristics - Limits and methods of measurement (Оборудование высокочастотное. Промышленное, научное и медицинское. Характеристики электромагнитных помех. Ограничения и методы измерений)

3 Термины и определения

В настоящем стандарте применены термины по МЭК 60050-300 и МЭК 60770-1, а также следующие термины с соответствующими определениями:

3.1 интеллектуальный датчик (intelligent transmitter): Датчик, оснащенный средствами для осуществления двунаправленной связи с внешними системами и человеком-оператором, используемыми для отправки результатов измерений и служебной информации, а также получения внешних команд.

3.2 интеллектуальный датчик для измерения одной переменной (intelligent single variable transmitter): Датчик, измеряющий одну физическую величину.

3.3 интеллектуальный датчик для измерения нескольких переменных (intelligent multi variable transmitter): Датчик, измеряющий не менее двух идентичных или различных физических величин.

3.4 установка (adjustment): Последовательность операций, проводимых на измерительном устройстве для обеспечения того, чтобы его показания соответствовали заданным значениям измеряемой величины.

Примечание 1 - Если показания измерительного устройства должны быть нулевыми при нулевом значении измеряемой величины, эта последовательность операций называется установкой нуля.

Примечание 2 - Многие производители используют термин "калибровка" вместо термина "установка" нуля, диапазона показаний, линейности или соответствия.

3.5 пользовательская настройка (user adjustment): Настройка, определенная изготовителем, проводимая только при помощи средств, находящихся в распоряжении пользователя.

3.6 калибровка (calibration): Последовательность операций, устанавливающая в соответствии со стандартами зависимость, реализуемую при определенных условиях, между показаниями измерительного устройства и действительными значениями измеряемой величины.

Примечание - Зависимость между показаниями измерительного устройства и действительными значениями измеряемой величины может быть выражена в принципе с помощью калибровочной диаграммы.

3.7 регулирование (tuning): Процесс настройки различных параметров измерительного устройства, проведение которой необходимо для получения стабильных и оптимальных результатов измерений. Настройка параметров может осуществляться как методом "проб и ошибок", так и автоматически при применении запатентованной изготовителем процедуры регулировки.

3.8 базовая нагрузка (base load): Минимальное программное обеспечение, необходимое для выполнения основных(ой) функций(ии).

3.9 генератор сигналов (signal generator): Установка или устройство, обеспечивающие генерацию физической величины, которая должна быть измерена датчиком. Выходной сигнал генератора сигналов должен быть точным и соответствовать международным стандартам как при эталонных условиях, так и в заданном диапазоне контролируемых рабочих условий.

3.10 выбор конфигурации (configuring): Процесс реализации функциональности, заданной требованиями определенного приложения.

3.11 способность к изменению конфигурации (configurability): Максимально возможное расширение функциональности интеллектуального датчика с целью его применения в различных приложениях.

3.12 отладка (set-up): Процесс конфигурации, калибровки и настройки датчика для обеспечения проведения оптимальных измерений.

3.13 мертвая зона (dead band): Ограниченный диапазон значений, в пределах которого изменение входной переменной не приводит к заметным изменениям выходной переменной.

Примечание - Значение мертвой зоны, как правило, определяется разрешающей способностью подсистемы обработки цифровых данных и электрической выходной системой.

3.14 рабочий режим (operating mode): Выбранный режим работы датчика.

3.15 точность (accuracy): Показывает, насколько близки между собой результат измерения и (условно) истинное значение измеряемой величины.

3.16 ошибка (error): Алгебраическая разность между измеренным и истинным значениями измеряемой величины.

3.17 ошибка соответствия (conformity error): Абсолютное значение максимального расхождения между калибровочной кривой и заданной характеристической кривой.

3.18 ошибка линейности (linearity error): Абсолютное значение максимального расхождения между калибровочной кривой и заданной прямой линией.

4 Анализ проекта

4.1 Общие положения

Анализ проекта тестируемого датчика предназначен для выявления его возможностей и построения четкой структуры функциональности. Как было отмечено во введении, существует разнообразие датчиков. Анализ проекта датчиков является необходимым инструментом для определения деталей их физической и функциональной структур.

В подразделе 4.2 приведен алгоритм процесса построения физической структуры датчиков, в ходе которого определяются аппаратные модули, входы и выходы со стороны рабочей и окружающей среды. После определения физической структуры приступают к описанию функциональной структуры, для чего используют последовательность операций, описанную в подразделе 4.3. Приведенные в данном подразделе таблицы позволяют очертить круг актуальных вопросов, на которые необходимо ответить в ходе проведения анализа проекта, в основном при проведении качественных и количественных экспериментов.

4.2 Анализ датчика

4.2.1 Общие положения

Датчики можно разделить на два типа:

- датчик, предназначенный для измерения одной переменной. Измеряемое значение (выходной сигнал) соответствует одной физической величине, измеряемой одним типом чувствительного элемента;

- датчик, предназначенный для измерения нескольких переменных. Данный тип датчиков бывает двух видов:

- датчик, вырабатывающий несколько выходных сигналов, соответствующих разным измеряемым величинам; при этом каждый выходной сигнал соответствует одной конкретной входной величине, измеряемой с помощью определенного чувствительного элемента;

- датчик, вырабатывающий несколько композитных выходных сигналов, формируемых в ходе обработки по определенному алгоритму данных, полученных при измерении нескольких входных величин с помощью чувствительных элементов разного типа (сюда можно отнести расходомеры и механические измерители мощности). Во многих случаях для пользователя доступны и результаты измерений отдельных входных переменных.

Каждый тип датчиков может быть оснащен независимыми вспомогательными чувствительными элементами и дополнительными выходами (в основном, цифровыми), которые не используются для проведения основных измерений.

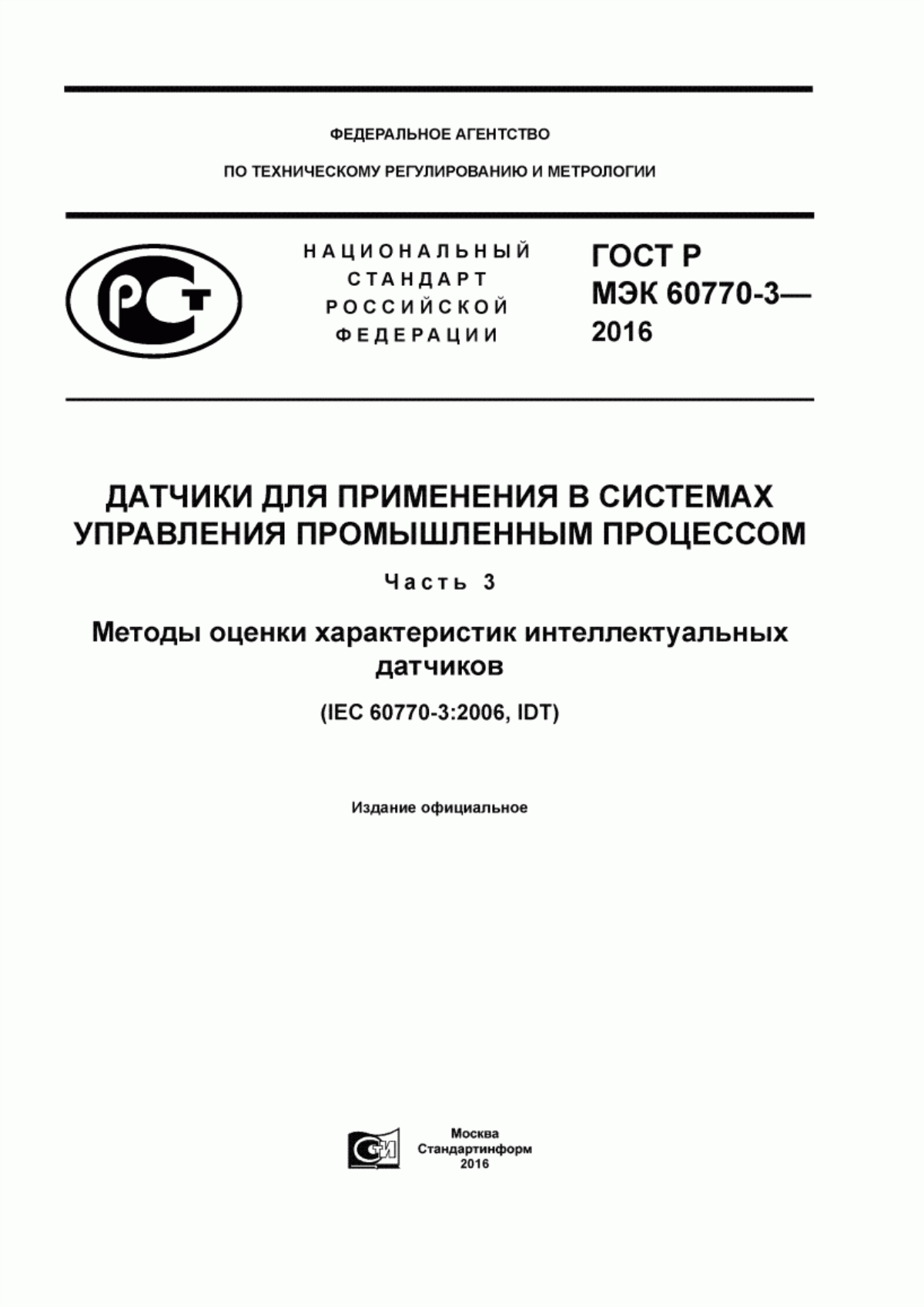

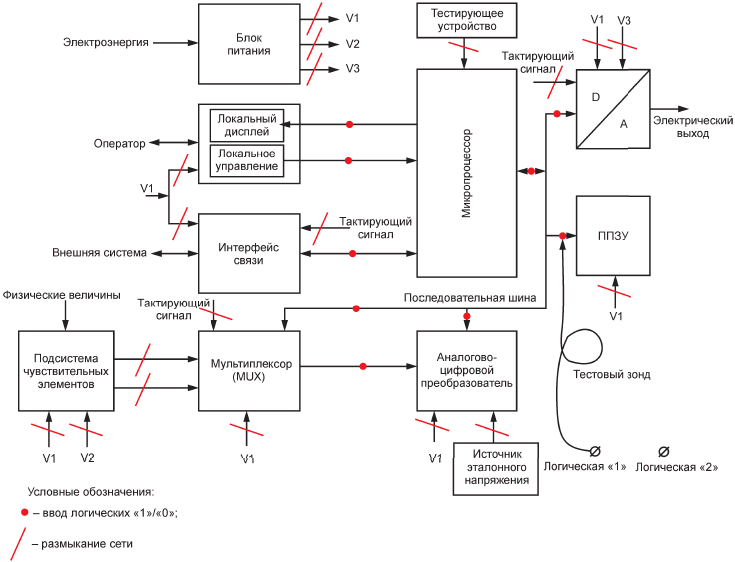

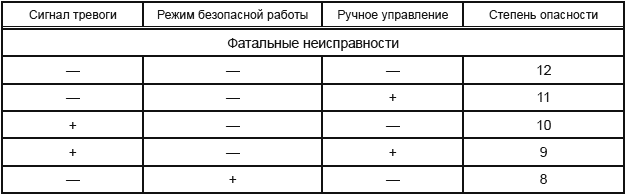

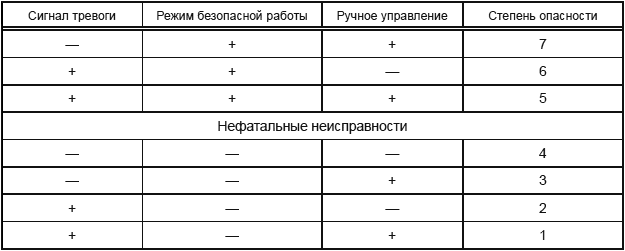

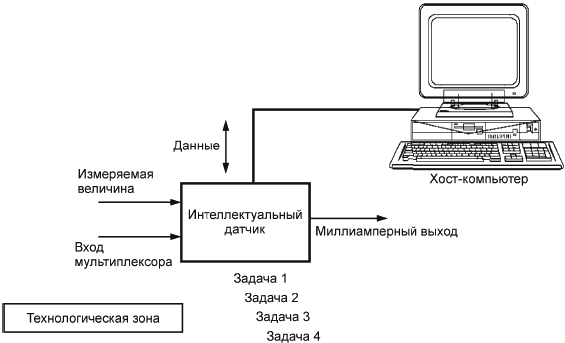

Обобщенная модель датчика в максимальной конфигурации представлена на рисунке 1. Данная модель позволяет построить блок-схему тестируемого датчика и дать его краткое описание. Также важно для определения функций, которые необходимо установить при проведении тестовых испытаний по оценке рабочих характеристик (см. раздел 5).

|

Рисунок 1 - Модель интеллектуального датчика

Функционально все интеллектуальные датчики являются преобразователями информации. Данные вводятся в датчик и затем выводятся из него через разные (внешние) области, показанные на рисунке 1, следуя определенными маршрутами потоков данных. Можно выделить следующие маршруты потоков данных (следует понимать, что в конкретном рассматриваемом датчике не всегда присутствуют все типы потоков данных):

- от чувствительных элементов (область обработки данных) к внешним системам (область удаленных систем обработки данных);

- от чувствительных элементов (область обработки данных) к дисплеям операторов (область интерфейса связи с людьми);

- от чувствительных элементов (область обработки данных) к внешним системам (область электрических выходных сигналов);

- команды оператора, вводимые через персональную клавиатуру (область интерфейса с оператором), направляющиеся в подсистему обработки данных. Данные команды, соответственно, оказывают влияние на вышеупомянутые потоки данных, направленные к внешним системам: к удаленной системе обработки данных и к системе электрических выходных сигналов;

- команды дистанционного управления из области внешних удаленных систем обработки данных, направляющиеся в подсистему обработки данных датчика. Исполнение данных команд, соответственно, оказывает влияние на вышеупомянутые потоки данных, направленные к внешним системам: к системе электрических выходных сигналов и к локальным дисплеям операторов (область интерфейса связи с людьми).

Блок-схему и ее описание следует включать в отчет о проведении оценки датчика, по возможности добавив в него фотографии или эскизы важных деталей.

Основные физические модули и устройства, используемые для связи датчиков с внешними системами и операторами, определены в 4.2.2-4.2.9.

4.2.2 Подсистема обработки данных

Подсистема обработки данных является центром датчика. Его основное назначение заключается в подготовке и обработке измеренных(ой) величин(ы) с целью дальнейшего использования в режиме реального времени оператором или в интерфейсах связи и/или в подсистеме электрических выходов. Большая часть датчиков измеряет одну величину с помощью одного (основного) чувствительного элемента, однако композитные измеряемые переменные, такие как тепловой или массовый потоки, а также механическая мощность требуют применения большего количества чувствительных элементов.

Кроме основной измерительной функции, у датчика может быть целый ряд дополнительных функций, которые могут существенно меняться в зависимости от типа реализации датчика. Дополнительными функциями датчика могут быть:

- конфигурация;

- настройка и регулировка;

- самотестирование, диагностика, мониторинг условий;

- функции внешнего управления процессом;

- отслеживание и хранение данных.

Часть функций может быть реализована во внешних устройствах, которые постоянно или временно подключены к интерфейсу связи (например, функции конфигурации и отслеживания данных).

4.2.3 Подсистема чувствительных элементов

Назначение подсистемы чувствительных элементов заключается в преобразовании измеряемой(ых) физической(их) или химической(их) величины(величин) в электрический(ие) сигнал(ы), их приведении к требуемому виду и оцифровки для дальнейшего использования в устройстве обработки данных. Данная подсистема может быть оснащена дополнительными электрическими схемами для возможности работы с двоичными сигналами (например, для изменения диапазона измерений по приходу внешней команды) или вспомогательными чувствительными элементами разного типа (например, для компенсации или осуществления внутренней диагностики, а также мониторинга условий).

Чувствительный элемент или подсистема чувствительных элементов может быть интегрирована с другими модулями в один корпус.

Чувствительный элемент может быть также расположен отдельно на некотором расстоянии (например, в денситометрах и термопарных датчиках). Определенные датчики [например, термопарные датчики и резистивные детекторы температуры (RTD)] используют стандартные чувствительные элементы (сторонних изготовителей) с выходным электрическим сигналом. В таких случаях при проведении тестовых испытаний вместо подачи на вход датчика реальной физической величины может быть предусмотрено использование подходящего симулятора.

В зависимости от используемого принципа измерений для датчиков может потребоваться (как в случае струнных датчиков) или не потребоваться (как в случае термопарных датчиков) применение дополнительных (внешних) источников электропитания. Отдельные типы датчиков (такие как расходомеры Кориолиса и электромагнитные расходомеры) требуют применения источников электропитания со строго определенными характеристиками.

Чувствительные элементы, как правило, встраиваются в технологические установки, и во многих случаях могут напрямую контактировать с рабочей средой. По этой причине свойства среды, условия среды и сама установка могут отрицательно повлиять на чувствительные элементы. Если чувствительный элемент вынесен за пределы датчика, он может подвергаться воздействию условий окружающей среды сильнее, чем остальные подсистемы. Более того, при подготовке к проведению тестовых испытаний следует также рассматривать вопрос о том, надо или нет в ходе проведения тестовых испытаний подвергать датчик комбинированному воздействию как окружающих условий, так и технологических условий.

При проведении анализа проекта датчика должен быть составлен перечень типов рассматриваемых чувствительных элементов и приведены их диапазоны измерений.

4.2.4 Интерфейс с оператором

Интерфейс с оператором является важным инструментом для прямого взаимодействия с оператором. Он состоит из встроенных в датчик средств для считывания данных (локальный дисплей), а также ввода и запроса необходимой информации (локальные кнопочные устройства; например, клавиатура). В ряде случаев датчики не имеют интерфейса с оператором. В таких случаях доступ к базе данных осуществляется через интерфейс связи и внешние устройства или с помощью ручного пульта.

Перечень измеряемых данных, которые могут быть выведены на дисплей, и частота их обновления, а также статусные данные, которые автоматически или по запросу могут быть доступны оператору, следует представлять в виде таблиц. В дополнение к этому необходимо предоставить итоговый перечень функций и способов доступа к данным и их презентации.

4.2.5 Интерфейс связи

Датчики оснащаются интерфейсом связи, назначение которого заключается в обеспечении связи датчика с внешними системами. Данные измерений и управляющая информация передаются с помощью интерфейса и последовательной двусторонней шины Fieldbus (линии связи для передачи цифровых данных). Таким же путем осуществляется доступ к данным по конфигурации датчика. Также существуют гибридные датчики, в которых цифровые данные накладываются на аналоговый сигнал и передаются по линии передачи аналоговых сигналов. Могут быть и датчики, вообще не имеющие интерфейсов связи. В таких случаях процедура конфигурации датчика и считывание данных могут осуществляться через интерфейс с оператором.

Следует предоставлять перечень измеряемых данных, которые могут быть переданы в управляющее устройство, а также указывать частоту их обновления. Необходимо приводить список статусных данных, которые могут автоматически или по запросу быть переданы в управляющее устройство. Также следует указывать функции и средства доступа и предоставления данных.

4.2.6 Электрическая выходная подсистема

Датчики, пригодные для подключения к шине Fieldbus, не всегда оснащены электрической выходной подсистемой.

Электрическая выходная подсистема в основном предназначена для конвертации цифровой информации, предоставляемой подсистемой обработки данных, в один или несколько аналоговых электрических сигналов. Выходная подсистема может также иметь один или несколько электрических выходов для двоичных (цифровых) сигналов. Для реализации этих целей датчику может потребоваться дополнительный источник электропитания.

Перечень измеряемых переменных, которые могут быть выведены на электрические выходы подсистемы, следует представлять в виде таблиц. В эти таблицы необходимо также включать типы сигналов и диапазоны их изменения (например, 4-20 мА или 1-5 В). В дополнение к этому необходимо предоставлять итоговый перечень статусных данных, которые могут быть переданы на выходы для двоичных (цифровых) сигналов.

4.2.7 Электропитание

Многие датчики до сих пор требуют отдельного подключения к электросети постоянного или переменного напряжения. Однако большинство современных датчиков являются устройствами с "электропитанием от контура". Это означает, что они получают электропитание через линию передачи сигналов или выходную линию, предназначенную для электрических сигналов.

4.2.8 Внешние функциональные возможности

С помощью интерфейса для обмена данными и шины Fieldbus датчик контактирует с управляющим оборудованием [персональным компьютером (ПК), сервером связи и т.д.]. Поэтому часть функциональных возможностей датчика может быть реализована на управляющем оборудовании. В режиме дистанционного управления можно осуществлять следующие функции:

- дистанционную конфигурацию датчика;

- хранение данных (информации о конфигурации, трендах, режимах работы датчиков);

- часть процедур настройки и регулирования.

К внешним функциональным возможностям (если они есть) следует относиться так же, как и к встроенным функциям датчика.

4.2.9 Длительность цикла (ct)

Качество работы датчика в режиме реального времени в основном зависит от:

- времени, необходимом для подготовки и проведения измерений и передачи полученных данных во внешний мир;

- длительности цикла проведения диагностических тестов в режиме реального времени (онлайн-режим) ().

Аббревиатура ct1-ct4 обозначает длительность циклов (время обновления) передачи внутренних данных между различными модулями и внешним миром. Длительность этих циклов не обязательно должна быть одинаковой, и, как правило, может полностью или частично настраиваться пользователем.

4.3 Аспекты, требующие рассмотрения

4.3.1 Общие положения

Для корректной работы необходимо проводить поверку датчика перед любыми тестовыми испытаниями, которые могут потребоваться для определения всех аспектов функциональности и возможностей, перечисленных в таблицах 1-7. Датчик должен быть исправен и не должен выдавать никаких сообщений об ошибках, что может быть показано на локальном дисплее или на дистанционно расположенном устройстве (ручном пульте, ПК или хост-компьютере), подключенном к общей шине.

В таблицах 1-7 приведен перечень операций, которые необходимо выполнить при подготовке тестовых испытаний по определению реализуемых функций и характеристик тестируемого датчика. Специалист, проводящий оценку датчика, должен принимать во внимание аспекты, перечисленные в последней колонке таблиц. Пример формата отчета о проведении оценки приведен в 4.3.9.

4.3.2 Функциональные возможности

Таблица 1 - Перечень операций при подготовке тестовых испытаний датчика по проверке функциональных возможностей

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки |

Основная(ые) функция(ии) | Приведите краткое описание принципа(ов) измерения. |

Дополнительная(ые) функция(ии) | Приведите краткое описание вспомогательных аналоговых и цифровых входных и выходных функций |

Соответствие | Новые версии датчиков должны быть совместимы со старыми версиями как по программному, так и по аппаратному обеспечениям |

Функциональные блоки | Приведите перечень доступных стандартных функциональных блоков (в соответствии со стандартами серии либо МЭК 61499, либо МЭК 61804). В случае запатентованных функциональных блоков необходимо описать и классифицировать их по следующим категориям: |

Функциональные блоки | - значения, принятые по умолчанию (если такие есть); |

Сигнал отключения | Проверьте доступность сигнала отключения. Сигнал отключения обычно применяется на нижнем конце характеристической кривой. Он позволяет защититься от ложных сигналов и шумов. Однако сигнал отключения может быть использован и в верхнем конце характеристической кривой. Требуется определить, какая из данных опций доступна, и может ли пользователь задавать параметры отключения. |

Фильтры | Если в измерительной системе есть фильтры, необходимо выяснить: |

4.3.3 Способность к изменению конфигурации

Таблица 2 - Перечень операций при подготовке тестовых испытаний датчика по проверке способности к изменению конфигурации

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки |

Совместимость шин Fieldbus | Проверьте, для чего предназначен тестируемый датчик: |

Средства конфигурации | Проверьте, может ли датчик конфигурироваться с помощью: |

Конфигурация (переконфигурация) в режиме реального времени | Проверьте, могут ли быть изменены функции и параметры непосредственно в режиме управления. Если да, проверьте, как это сказывается на выходных сигналах. Проверьте, существуют ли механизмы защиты, запрещающие доступ ко всем параметрам и функциям или некоторым из них в режиме реального времени |

Конфигурация в автономном режиме | Проверьте, существует ли возможность установки и сохранения данных по конфигурации нескольких датчиков на разных ПК (в автономном режиме). |

Загрузка параметров конфигурации | Проверьте, возможна ли загрузка параметров конфигурации. |

Условия перезапуска | Если датчик оснащен функциями технологического контроля, он также может иметь опции перезапуска после восстановления напряжения питания. При проведении перезапуска могут выполняться следующие условия: |

Условия перехода в безопасный режим | Перечислите действия по переконфигурации датчика при детектировании внутренних неисправностей или выходе из строя чувствительных элементов |

4.3.4 Конфигурация аппаратных средств

Таблица 3 - Перечень операций при подготовке тестовых испытаний датчика по проверке способности к изменению конфигурации аппаратных средств

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки | |

Механическая конструкция | Шарнирные соединения/защитные конструкции | Напишите комментарии по этим пунктам: по сложности и прочности конструкций и их защите от повреждений. |

Внутренние модули | ||

Опоры | ||

Выступающие части | ||

Средства локального управления | ||

Соединения с чувствительным элементом | ||

Электрические соединения | ||

Механические соединения | ||

Простота монтажа | Процедура монтажа оборудования может оказывать влияние на параметры калибровки. | |

4.3.5 Регулировка и настройка

Примечание 1 - Многие изготовители используют термин "калибровка" для обозначения процедуры регулировки нуля, диапазона измерения, а в некоторых случаях и линейности. Такой подход конфликтует с определениями регулировки и калибровки, приведенными в МЭК 60050-300.

Примечание 2 - Не все типы датчиков могут предоставить пользователям инструменты для возможности проведения регулировки и настройки.

Таблица 4 - Перечень операций при подготовке тестовых испытаний датчика по проверке процедур настройки и регулирования

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки |

Процедура регулировки | Вопросы, которые необходимо рассмотреть: |

Процедура настройки | Некоторым датчикам требуется проведение процедур настройки для адаптации к технологическим условиям, условиям конкретной установки и условиям окружающей среды. Кратко опишите процедуру настройки. При этом необходимо рассмотреть следующие вопросы: |

4.3.6 Удобство эксплуатации

Таблица 5 - Перечень операций при подготовке тестовых испытаний датчика по проверке удобства эксплуатации

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки |

Локальные средства (инструменты) управления и доступа к измерительной системе | Кратко опишите: |

Локальные дисплеи | Кратко опишите данные, которые могут быть отображены на локальных дисплеях, такие как: |

Интерфейс(ы) с оператором(ами) на внешней системе | Опишите программное обеспечение ПК, организацию и иерархию доступа для различных групп пользователей и соответствующих дисплеев, а также возможность использования специализированных клавиатур. |

Техническое обеспечение и инструменты для инженерно-технического и обслуживающего персонала | Для систем, работающих под управлением ПК, приведите краткое описание организации и иерархии программного обеспечения и шаблонов экранов на дисплее, используемых для поддержания работы инженерно-технических систем. |

Вопросы диагностики техпроцесса | Проверьте, может ли датчик, наряду с основной своей функцией проведения измерений, осуществлять обнаружение сбоев в техпроцессах и технологических установках и диагностику дефектов, например, таких как: |

4.3.7 Функциональная надежность

Таблица 6 - Перечень операций при подготовке тестовых испытаний по проверке функциональной надежности

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки |

Диагностика датчика | Опишите, как датчик диагностирует свои внутренние неисправности и как обеспечивает безопасность работы в случае их обнаружения. Механизмы самодиагностики могут быть использованы для обнаружения: |

Детектирование некорректного использования датчика | Проверьте, может ли датчик или система шины fieldbus выявить ошибки и неисправности, вызываемые некорректными и/или неумышленными действиями и/или эксплуатационными работами, такими как: |

Аварийные сигналы | Можно различить две группы аварийных сигналов: |

Защита против несанкционированного доступа | Опишите применяемые методы защиты: |

Ремонтопригодность | Перечислите уровни ремонта, определенные изготовителем (замена частей, замена самого датчика). |

Надежность | Приведите цифровое значение среднего времени между отказами и укажите источники получения этих значений. Данные значения могут быть найдены в: |

Защита от воздействия окружающей среды (ESS) | Выясните, проводил ли изготовитель климатические испытания (ESS испытания). |

4.3.8 Поддержка от изготовителя

Таблица 7 - Перечень операций при подготовке тестовых испытаний датчика по проверке поддержки от изготовителя

Функция/возможность | Аспект, который необходимо рассмотреть в ходе проведения оценки |

Обучение | Приведите перечень учебных курсов, укажите также их уровень подготовки и продолжительность |

Поддержка изготовителя в процессе эксплуатации | Укажите: |

Запасные части | Укажите наименьшую заменяемую деталь. |

Гарантия | Укажите гарантийный период и на что он распространяется |

4.3.9 Отчет

Формат отчета, приведенный в таблице 8, точно соответствует структуре, заданной выше в таблицах 1-7.

Таблица 8 - Формат отчета по анализу проекта

Функция/возможность | Наблюдение и комментарий |

Совместимость с шиной Fieldbus | |

Инструменты конфигурирования | |

Изменение конфигурации в режиме реального времени | |

Автономная конфигурация | |

Загрузка программного обеспечения | |

Перестраиваемый датчик | |

Выходные характеристики и т.д. |

4.4 Документированная информация

В таблице 9 кратко описаны вопросы, которые должны быть приведены в документации изготовителя.

Таблица 9 - Перечень доступной документации

Предмет | Наблюдение и комментарий |

Идентификация датчика: | |

Принцип действия | |

Пределы применения: | |

Классификация условий окружающей среды (стандарты серии МЭК 60721-3). | |

Сертификация датчика для применения в опасных условиях | |

Данные о частоте отказов | |

Механическая конструкция: | |

Монтажная схема внешней проводки | |

Описание программного обеспечения (номера версии) | |

Инструкции по монтажу и соединениям | |

Инструкции по конфигурации | |

Ввод в эксплуатацию: | |

Рабочие инструкции | |

Самодиагностика/поиск неисправностей | |

Инструкции по эксплуатации | |

Спецификации по рабочим характеристикам | |

Перечень запасных частей | |

Информация для заказа | |

Способы поддержки от изготовителя |

Если данная информация недоступна или недостоверна, это следует отметить в колонке "Наблюдение и комментарий".

5 Оценка рабочих характеристик

5.1 Общие положения

Тестовые испытания, которым следует подвергнуть датчик, необходимо выбирать в процессе переговоров между всеми сторонами, участвующими в проведении его оценки. Руководящими принципами при выборе способа тестирования рабочих характеристик датчика являются интересы пользовательского приложения. Это является основой для определения требований к функции(ям) измерения, характеристикам датчика и рабочим условиям его эксплуатации.

На основе изучения требований к датчику, отобранному для проведения оценки, и самого датчика, разрабатываются тестовые процедуры и подбирается испытательная база, необходимая для проведения тестовых испытаний по оценке его рабочих характеристик. На начальном этапе выбора тестовых испытаний необходимо оценивать возможность их технической реализации, а также стоимость их проведения. В некоторых случаях проведение тестирования может оказаться очень сложным и дорогим, что может быть связано с измеряемой величиной, физическим принципом измерения или предъявленными требованиями.

5.2 Анализ функций датчика

5.2.1 Общие положения

Анализ проекта, описанный в разделе 4, позволяет получить представление о функциональных возможностях датчика, выбранного для анализа, с точки зрения его измерительных и вспомогательных функций, таких как конфигурация, локальное управление, самотестирование и диагностика. Если датчик обладает расширенной функциональностью, может быть принято решение (с целью экономии времени и денег) не подвергать его проверке всех функций, перечисленных в перечне тестовых испытаний по проверке рабочих характеристик. Может быть согласовано, что функция или определенные функции будут проверяться в ходе проведения нескольких тестовых испытаний под воздействием заданных факторов влияния. В определенных случаях, например в случаях применения стандартных или хорошо изученных чувствительных элементов [таких как термопары и резистивные детекторы температуры (RTD)], стороны, участвующие в проведении тестовых испытаний, могут договориться о замене реальных физических величин, которые необходимо замерить, на подходящий симулятор.

Определение функций измерения, которые требуется оценивать, базируется на концепции траектории потоков данных (см. подраздел 4.2). Стороны, принимающие участие в проведении оценки, должны определить соответствующие траектории потоков данных и диапазоны измерений исследуемого датчика. В таблицах 10 и 11 приведены примеры форматов перечней функций и их определений, оцениваемых в ходе анализа. Таблица 10 применима к датчику, измеряющему одну переменную (дифференциальному датчику давления), а таблица 11 - к датчику, измеряющему композитный сигнал (мощность на валу дизельного двигателя), который получается при измерении двух входных переменных (момента и скорости).

5.2.2 Пример датчика с одной переменной

В таблице 10 представлены диапазоны измерения сигналов, изучаемых в ходе тестовых испытаний по проверке рабочих характеристик исследуемого датчика. Датчик, рассматриваемый в данном примере, имеет электрический выход, а результаты измерений можно наблюдать на локальном дисплее; дополнительно к этому они также передаются во внешнюю систему. Локальный дисплей имеет малое разрешение, и его показания из-за низкой точности нельзя использовать в расчетах при проведении оценки. На локальном дисплее можно также отслеживать показания дополнительного датчика температуры, но в данной конкретной задаче реальная температура специально не контролировалась ни с помощью точного термометра, ни с помощью внешней системы.

Дифференциальный датчик давления оснащен емкостным чувствительным элементом и внутренним детектором температуры резистивного типа.

Для проведения тестовых испытаний на вход датчика необходимо подать реальную физическую величину (дифференциальное давление).

Таблица 10 - Перечень функций датчика, измеряющего одну переменную

Поряд- | Измеряемая величина (выходной сигнал), подлежащая наблюдению | Характеристика чувствительного элемента | Соответствующая физическая величина, которую требуется подавать на вход (входы) | |||||||||

Измеряемая переменная | Диапазон измерения | Тип выхода | Направление потока данных | Принцип измерения | Диапазон измерения | Величина | Источник | |||||

ос- | до- | ло- | внеш- | элек- | Физи- | Симу- | ||||||

1 | Дифферен- | От 0 до 5 кПа; | S | х | х | Емкостной | От -500 до +500 кПа | Давление | х | |||

2 | Внутренняя температура | От -40°C до +50°C | S | х | RTD | от -40°С до +100°С | Температура | х | ||||

| ||||||||||||

5.2.3 Пример датчика, измеряющего композитную переменную

В колонке таблицы 11 с наименованием "Диапазон измерения" указаны диапазоны измерений сигналов, изучаемых в ходе тестовых испытаний по проверке рабочих характеристик исследуемого датчика. Датчик, описываемый в данном примере, не имеет электрического выхода, и все наблюдения возможно проводить только с помощью локального дисплея или внешней системы. Локальный дисплей позволяет проводить дополнительные измерения температуры, но в данном конкретном случае не было задачи мониторинга реальной температуры или ее измерения с помощью внешних устройств.

В ходе тестовых испытаний измерялись: эффективный крутящий момент и частота вращения двигателя; для этого в подсистему чувствительного элемента подавались реальные физические величины. Для измерения механической мощности чувствительные элементы, детектирующие крутящий момент и частоту вращения, можно было обойти и подать вместо этого на вход(ы) измерительной системы эквивалентные электрические сигналы, моделирующие выходные сигналы различных чувствительных элементов, что и показано в третьей колонке таблицы.

5.3 Анализ измерений

5.3.1 Общие положения

При проведении оценки в каждом тестовом испытании необходимо осуществлять полную проверку характеристик датчика. Это означает, что измерения следует проводить через заданные интервалы времени. Число проведенных измерений должно быть достаточным для того, чтобы убедиться, что датчик соответствует своим спецификациям. Однако проведение полной оценки может оказаться очень дорогой процедурой, особенно в случаях измерения композитных переменных. Во многих случаях добавление дополнительных точек измерений при проведении полной оценки датчика не всегда пропорционально затратам.

Поэтому оценка, как правило, состоит из проведения измерений характеристик датчика при эталонных условиях и сокращенного набора измерений, зависящего от возможностей испытательной установки и перечня условий, которые необходимо проверить, перечисленных в подразделе 5.8.

Таблица 11 - Перечень функций датчика, измеряющего композитную переменную

Поряд- | Измеряемая величина (выходной сигнал), подлежащая наблюдению | Характеристика чувствительного элемента | Соответствующая физическая величина, которую требуется подавать на вход (входы) | |||||||||

Измеряемая переменная | Диапазон измерения | Тип чувствитель- | Направление потока данных | Принцип измерения | Диапазон измерения | Величина | Источник | |||||

ос- | до- | ло- | внеш- | элек- | Физи- | Симу- | ||||||

1 | Механическая мощность | От 100 до 350 кВт | С | х | х | Струнный датчик | От 10 до 25 кН·м | Крутящий момент | х | |||

Оптический датчик угла поворота | От 100 до 500 об/мин | Частота вращения | х | |||||||||

2 | Момент на валу двигателя | От 10 до 25 кН·м | S | х | х | Струнный датчик | От 10 до 25 кН·м | Крутящий момент | х | |||

3 | Частота вращения | От 0 до 500 об/мин | S | х | х | Оптический датчик угла поворот | От 0 до 500 об/мин | Частота вращения | х | |||

4 | Внутрення температура | От 0°С до +50°С | S | х | RTD | От 0°С до +50°С | Температура | х | ||||

| ||||||||||||

5.3.2 Датчики для измерения одной переменной

Для датчиков, измеряющих одну переменную (см. таблицу 10), процедуры измерений описаны в 5.3.2.1 и 5.3.2.2.

5.3.2.1 Линейные характеристики

Для датчиков, измеряющих одну переменную, обладающих линейными характеристиками, входной сигнал следует менять медленно без перерегулирования в диапазоне от 0% до 100% и назад до 0%. Шаг рекомендуется выбирать равным 10%. Шаг не следует делать больше 20%. После каждого шага изменения входной переменной датчику необходимо дать некоторое время для возвращения в стационарное состояние, и только после этого проводить измерения.

В ходе каждого измерения необходимо регистрировать соответствующие значения входного и выходного сигналов. Цикл измерений следует проводить как минимум три раза. Результаты измерений при возрастании и убывании входного сигнала следует усреднять по отдельности и потом наносить на график. По результатам измерений следует также определить величину максимального гистерезиса и найти максимальную ошибку воспроизводимости. Но перед этим необходимо установить правило расчета воспроизводимости.

Сокращенный набор измерений должен быть согласован со всеми участниками проведения оценки и может включать в себя:

- определение смещений нуля и пределов измерений (если существует вероятность, что фактор влияния может ухудшить линейность, могут быть добавлены несколько промежуточных точек измерения);

- измерения в точках 0%, 10%, 50%, 90% или 100%.

Примечание - Точки измерения 0% или 100% являются постоянными, которые не могут быть изменены. Смещения нуля и пределов измерений могут быть определены из результатов измерений, проведенных, например, в точках 2% и 98%.

5.3.2.2 Нелинейные характеристики

Для датчиков, обладающих нелинейными характеристиками, интервалы измерения входных сигналов следует выбирать исходя из того, чтобы они удовлетворительно перекрывали всю их характеристическую кривую. Если не определено по-другому, ошибки соответствия следует определять как разность между заданной характеристической кривой и отдельно усредненными результатами измерений, полученных при возрастании и убывании входной переменной. Ошибки соответствия должны быть нанесены на график. Дополнительно по результатам измерений необходимо определить величину максимального гистерезиса и найти максимальную ошибку воспроизводимости. Но перед этим надо установить правило расчета воспроизводимости.

Сокращенный набор измерений должен быть согласован со всеми участниками проведения оценки.

5.3.3 Датчики для измерения композитных переменных

Для датчиков, измеряющих композитные переменные (см. таблицу 11), процедуры измерений идентичны описанным выше процедурам. В ходе измерений изменяется только одна переменная, а вторая поддерживается постоянной. Циклы измерений повторяются при установке очередного заданного значения второй переменной. Если данная схема измерений приводит к возникновению значительного гистерезиса, процедура повторяется в другом порядке: изменяется вторая переменная, тогда как первая фиксируется на заданном уровне.

Сокращенный набор измерений должен быть согласован со всеми участниками проведения оценки.

5.4 Описание установки для проведения тестовых испытаний

5.4.1 Общие положения

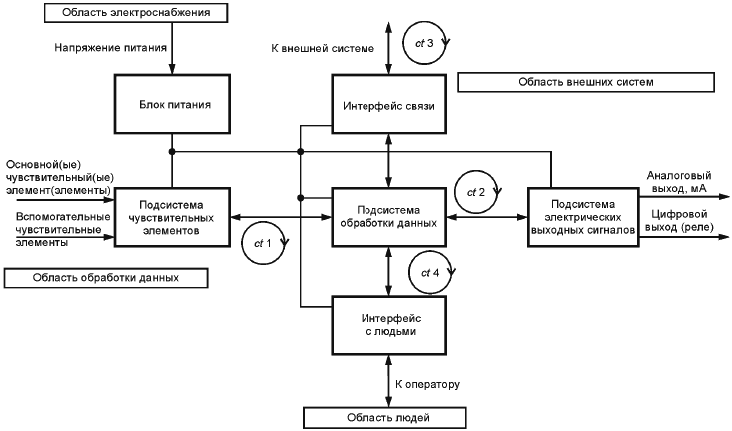

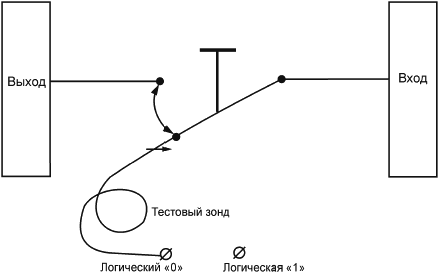

На рисунке 2 схематично показана базисная схема установки для проведения тестовых испытаний. В зависимости от типа датчика и измеряемой(ых) переменной(ых), подаваемой(ых) на его вход (входы), меняется сложность оборудования для сбора данных и генератора(ов) сигналов. В ряде случаев схема установки может стать очень сложной.

|

Рисунок 2 - Базисная схема установки для проведения тестовых испытаний

5.4.2 Генератор сигналов

Входные сигналы, подаваемые на датчик, должны вырабатываться генераторами сигналов, аттестованными по соответствующим стандартам или с использованием эталонных материалов. Подаваемые на вход сигналы должны быть в процессе проведения измерений устойчивыми, стабильными и свободными от дрейфа. Если сигнал генератора содержит периодически меняющиеся составляющие, результаты измерений следует усреднять путем интегрирования сигнала в течение достаточно продолжительного интервала времени с помощью так называемого "быстрого старта" или "стоп метода".

Это означает, что в течение периода измерения (включая старт и остановку) физическая переменная, поступающая на вход тестируемого измерительного устройства, должна поддерживаться на заданном уровне в стабильных и контролируемых условиях. Данный метод также требует проведения точных измерений времени.

Подаваемые на вход сигналы должны обеспечивать точность, в 4-10 раз превышающую точность, заданную для тестируемого датчика. В случае тестирования датчика, предназначенного для измерения композитных переменных, для каждого входа требуется использовать свой генератор сигналов.

Динамические характеристики генераторов сигналов и оборудования для измерения входных и соответствующих выходных сигналов должны быть лучше динамических параметров тестируемого датчика.

Дополнительно к вышесказанному следует отметить, что генераторы сигналов должны обеспечивать возможность проведения тестовых испытаний, описанных в подразделе 5.8.

5.4.3 Выходная нагрузка/приемное устройство

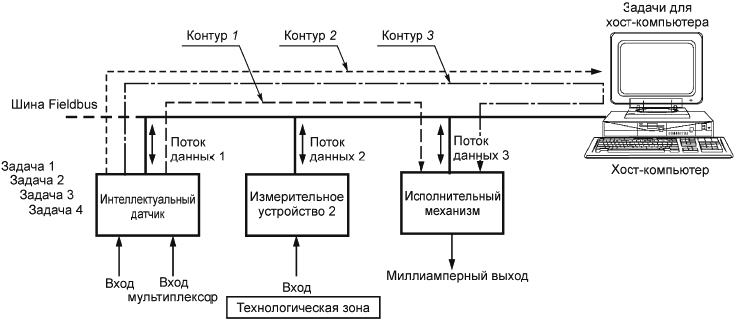

Выходы по току рекомендуется нагружать максимально допустимой резистивной нагрузкой, или величина нагрузки должна быть согласована. Выходы по напряжению следует нагружать минимально допустимой резистивной нагрузкой, или величина нагрузки должна быть согласована. Датчик должен быть электрически соединен с шиной fieldbus и с хост-компьютером через интерфейс fieldbus в соответствии с рекомендациями изготовителя.

По отношению к потокам данных базовую нагрузку следует выбирать такой, чтобы датчик, другие модули, подключенные к шине fieldbus, и устройство управления передачей данных по шине могли свободно обмениваться соответствующими данными, необходимыми для обеспечения корректной работы и проведения измерений.

5.4.4 Блок управления и приема данных

Блок управления и приема данных может быть полностью автоматизированным устройством, а может быть системой, работающей под ручным управлением и/или наблюдением специалиста, проводящего оценку датчика. Оборудование, используемое для проведения измерений, записи и управления различными сигналами, не должно оказывать негативного воздействия на подаваемые на входы и измеряемые сигналы. Отметим, что в приеме данных может принимать участие хост-компьютер.

Необходимо оценить уровень неопределенности измерительного оборудования по неопределенности отдельных измерительных устройств, используемых в системе.

5.5 Тестируемый датчик (меры предосторожности при проведении тестирования)

До начала проведения тестовых испытаний датчик должен быть отрегулирован, откалиброван и настроен (проинициализирован) в соответствии с инструкциями изготовителя.

Перед началом каждого тестового испытания специалист, проводящий оценку датчика, должен убедиться, что датчик находится в нормальном рабочем состоянии, исправен и не выдает сигналов об ошибках. Перед проведением тестовых испытаний необходимо провести эталонные измерения и проверки с целью выявления сдвигов соответствующих характеристик в ходе и по окончании тестирования, а также для обнаружения аварийных сообщений, свидетельствующих о несправном состоянии датчика.

Для стабилизации состояния датчика и/или соответствующего тестового оборудования, после подачи в систему напряжения электропитания до начала проведения испытаний необходимо выждать некоторое время, заданное изготовителем. Если не определено иначе, этот период времени должен быть не меньше 15 мин.

Точки проведения измерений, используемые для определения соответствующих рабочих характеристик, должны быть распределены по всему диапазону измерения датчика. Среди них должны быть точки, расположенные на нижней и верхней границах диапазона измерений или в непосредственной близости от них. Всего должно быть, как минимум, шесть точек измерений, а желательно больше. Число и расположение точек измерений зависит от оцениваемых характеристик датчика и должно соответствовать заданному уровню точности измерений. При установке любой точки измерения нельзя допускать никакого перерегулирования входного сигнала.

В каждой точке проведения наблюдений запись результатов измерений рекомендуется проводить по окончании процесса стабилизации прибора и появлении на его выходе установившихся значений.

Все тестовые испытания датчика следует проводить со всеми установленными защитными приспособлениями, при этом датчик должен находиться в заданном монтажном положении, что необходимо указать в отчете.

Особенно тщательно следует планировать проведение тестовых испытаний датчиков, подключенных к шине fieldbus. Динамические характеристики fieldbus-системы и хост-компьютера не должны влиять на характеристики датчика. Предпочтительно проводить тестовые испытания датчика при базовой нагрузке и в отдельно стоящей конфигурации, как показано на рисунке В.1 (приложение В).

Для того чтобы исключить влияние сетевых задач на результаты оценки, при проведении тестирования датчика, не подключенного к шине fieldbus, хост-компьютер не должен использоваться для обработки и хранения данных тестовых испытаний.

5.6 Эталонные условия проведения тестовых испытаний при оценке рабочих характеристик датчика

В таблице 12 перечислены эталонные значения параметров рабочей и окружающей сред при проведении тестовых испытаний. Более подробную информацию можно найти в МЭК 61298-1 (раздел 6).

Таблица 12 - Эталонные значения параметров рабочей и окружающей сред при проведении тестовых испытаний

Наименование показателя | Эталонные условия |

Температура окружающей среды | (20±2)°C |

Относительная влажность (см. примечание) | (65±5)% |

Атмосферное давление | От 86 до 106 кПа |

Электромагнитные поля | Данное значение устанавливается при необходимости |

Электрическое питание | - Заданное напряжение: ±1%; |

Положение монтажа | Датчик должен быть установлен в одном из заданных нормальных монтажных положений в соответствии с инструкцией изготовителя |

Вибрация | Датчик должен быть установлен в такое положение, чтобы во время проведения тестирования на него не могла оказывать влияния вибрация, исходящая от устройств, расположенных за пределами измерительной установки |

| |

5.7 Процедуры проведения тестовых испытаний при эталонных условиях

Таблица 13 - Процедуры проведения тестовых испытаний при эталонных условиях

Параметр | Метод тестирования и информация для отчета | Обозначение международного стандарта | Дополнительная информация |

Точность. | Проведение не менее чем трех циклов измерений при возрастании и убывании входной переменной с шагом от 10% до 20%. | МЭК 61298-2, раздел 4 | |

Точность. | Проведение не менее чем трех циклов измерений при возрастании и убывании входной переменной с заранее выбранным шагом. | ||

Точность. | Проведение не менее чем трех циклов измерений при возрастании и убывании одной из входных переменных с заранее выбранным шагом, остальные переменные при этом поддерживаются на заданном уровне. | ||

Ошибки соответствия дополнительных чувствительных элементов; | Проведение не менее чем трех циклов измерений при возрастании и убывании входной переменной с шагом от 10% до 20%. | МЭК 61298-2, раздел 4 | Тестовое испытание может быть пропущено, когда дополнительные чувствительные элементы не оказывают влияния на точность основных измерений |

Точки переключения цифровых входных чувствительных элементов | Определить пороговые значения переключения с логического "0" на "1" и наоборот | Тестовое испытание проводится по требованию | |

Функциональные блоки | См. приложение С | ||

Мертвая зона | Провести измерения при 50% уровне входного сигнала (по требованию 10% и 90%) | МЭК 61298-2, подраздел 4.2 | |

Процедура тестового испытания для определения мертвой зоны: | |||

Частотные характеристики | На вход подается сигнал с амплитудой менее 5%. Частота этого сигнала увеличивается, начиная с 0,01 Гц до частоты, при которой выходной сигнал ослабляется на 10%. | МЭК 61298-2, подраздел 5.3 | Данное тестовое испытание следует проводить до тех пор, пока частота не превысит частоту шины в 0,2 раза |

Примечание 1 - Для датчиков, подключенных к шине fieldbus, данное тестовое испытание может быть пропущено или проведено с целью получения эталонных данных, характеризующих всю рассматриваемую сетевую систему. В таком случае результаты тестирования будут включать в себя динамические характеристики всей сетевой системы в целом. | |||

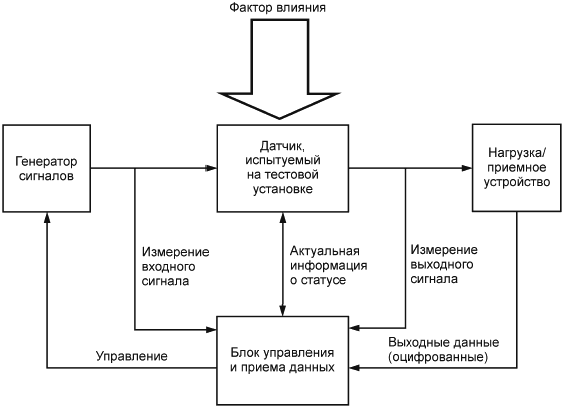

Реакция системы на ступенчатое воздействие | На вход последовательно подаются по крайней мере три ступенчатых сигнала с перепадами амплитуд от 10% до 90%; от 5% до 15%; от 45% до 55%; от 85% до 95%. | МЭК 61298-2, подраздел 5.4 | |

Примечание 2 - Для датчиков, подключенных к шине fieldbus, данное тестовое испытание может быть пропущено или проведено с целью получения эталонных данных, характеризующих всю рассматриваемую сетевую систему. В таком случае результаты тестирования будут включать в себя динамические характеристики всей сетевой системы в целом. | |||

Требования по питанию | Необходимо определить максимальную мощность потребления электроэнергии и условия по входу(ам) и выходу(ам), при которых это происходит | МЭК 61298-3, подраздел 12.1 | |

Примечание 4 - Для аналоговых датчиков с питанием от контура 4-20 мА необходимо определять напряжение на выводах при 100% входном сигнале. Для датчиков с питанием от шины fieldbus требуется определять минимальное напряжение или ток, при которых датчик еще может работать. | |||

|

Рисунок 3 - Примеры переходных процессов на выходах датчиков в ответ на ступенчатое входное воздействие

5.8 Процедуры тестовых испытаний для определения степени влияния различных факторов

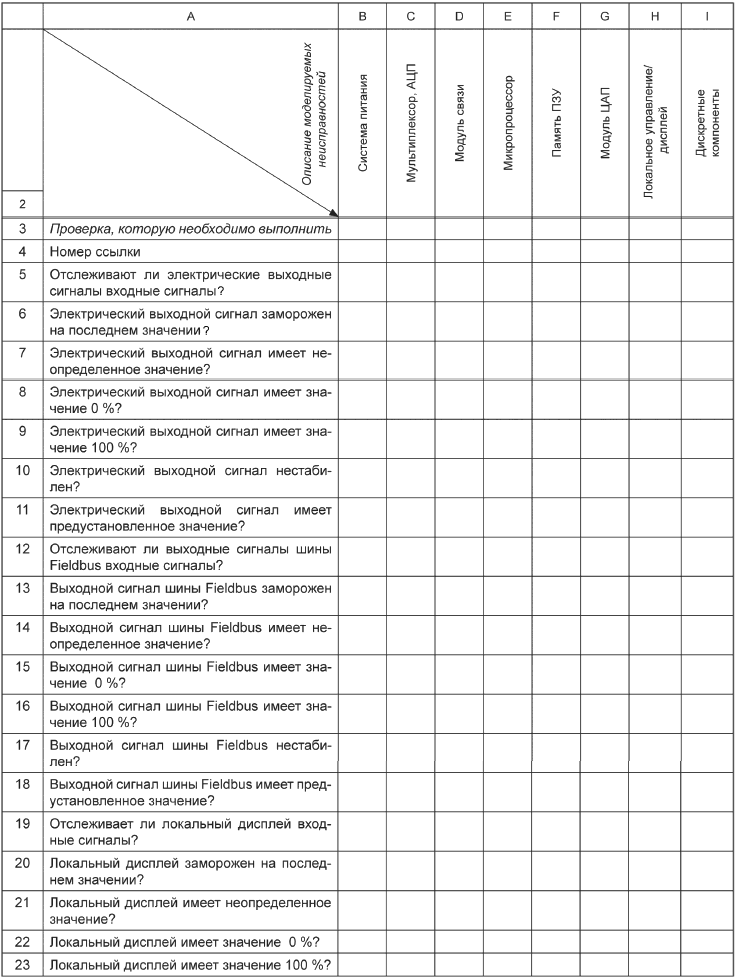

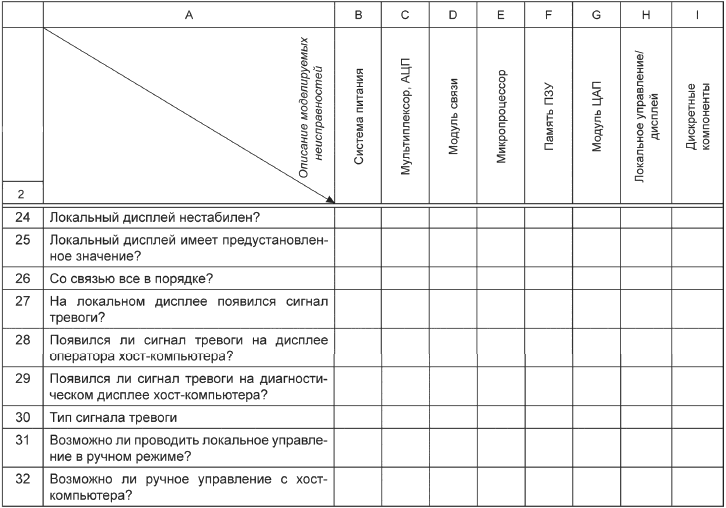

5.8.1 Общие положения

Во время проведения тестовых испытаний, описанных в подразделе 5.8, и/или после них необходимо произвести наблюдения и измерения, представленные в таблицах 14-18. Приведенные в таблицах матрицы являются инструментами, используемыми при разработке программ тестовых испытаний для проведения оценки датчиков.

В подпунктах 5.8.1.1-5.8.1.5 содержатся руководящие указания по использованию таблиц 14-18.

5.8.1.1 Колонки таблиц по точности

Измеряемая переменная

Определите траектории потоков данных, соответствующих каждой измеряемой переменной. Как в случае датчиков для измерения одной переменной, так и в случае датчиков нескольких переменных, данную колонку необходимо разделить на несколько подколонок, число которых равно количеству заданных траектории потоков данных. Например, для примера, приведенного в таблице 11, эту колонку следует разделить на шесть подколонок, соответствующих крутящему моменту, частоте вращения и мощности на локальном дисплее и на внешней системе.

В данной колонке используются следующие обозначения:

- сокращенные характеристики (смещение нуля и диапазона измерения сигнала для линейных характеристик и согласованное число точек измерений для нелинейных характеристик);

P - точечные измерения;

- точечные измерения с записью данных в ходе тестовых испытаний;

Х - тестовые испытания или проверка, описанные ниже, которые необходимо провести.

Примечание - Во время проведения точечных измерений типа рекомендуется подавать на вход медленно меняющийся треугольный сигнал малой амплитуды, приблизительно равный 2% от диапазона изменений входного сигнала. В ходе данного тестового испытания датчик может на какое-то время переключиться в состояние блокировки. Если при этом на вход подавать постоянный сигнал, специалист, проводящий испытания, может просто не заметить это состояние временной блокировки. Более того, при подаче треугольного входного сигнала часто удается обнаружить задержки во времени реакции на выходах датчика.

Дополнительные функции

Всегда рекомендуется проверять корректность выполнения дополнительных аналоговых функций.

Определите число соответствующих дополнительных функций и разделите данную колонку на столько же подколонок. Датчики могут быть оснащены следующими дополнительными опциями:

- аналоговыми чувствительными элементами (например, для измерения внутренней температуры);

- цифровыми входами. Необходимо проверять корректность их работы с помощью поочередной подачи логических "0" и "1";

- цифровыми выходами. Необходимо проверять корректность переключений внутри приложений в ответ на соответствующие воздействия.

Промежуточные/внутренние значения

Если у датчика есть возможность считывания локальных/удаленных данных или считывания промежуточных данных в электрических точках тестирования, расположенных в разных местах на пути прохождения данных, это также надо отслеживать и отмечать.

Определите число соответствующих промежуточных значений, которые необходимо отслеживать, и разделите эту колонку на столько же подколонок. В случае возникновения неисправностей или ошибок, эти данные помогают найти, в какой части датчика произошли неполадки. Может проводиться мониторинг следующих промежуточных значений:

- необработанного электрического сигнала чувствительного элемента;

- оцифрованного сигнала чувствительного элемента до начала обработки (выход АЦП).

5.8.1.2 Колонки таблиц по функциональной надежности

Повреждения аппаратной части

Исследуйте датчик на предмет обнаружения механических повреждений, сбоев в работе или ухудшения работоспособности в течение и/или после проведения тестового испытания.

Средства связи

Проверьте средства связи, обеспечиваемые локальным устройством управления, которое предоставляет беспрепятственный доступ к датчику с помощью кнопок на локальном пульте и возможность неразрушающего считывания данных с локального дисплея.

Также следует проверить средства связи, обеспечиваемые шиной fieldbus, которая предоставляет беспрепятственный доступ к датчику через саму шину и с помощью хост-компьютера, а также возможность неразрушающего считывания данных с дисплея хост-компьютера.

Дополнительно к этому следует проверить средства связи в зонах интерфейсов с оператором и внешними системами с целью выявления задержек и временных остановок в результате проведения тестовых испытаний.

Конфигурация программного обеспечения

Проверьте конфигурацию программного обеспечения на предмет поиска любых сбоев или изменений, связанных с нарушением целостности доступных пользователю данных, функций или длительности циклов, происходящих из-за проведения тестовых испытаний.

Диагностические сообщения

Проверьте диагностические сообщения на дисплеях (локальных, на ПК или на ручных пультах). Опишите в отчете все диагностические сообщения и технологические аварийные сигналы, которые могут появиться при проведении тестовых испытаний.

В датчик может быть встроено множество диагностических тестов, которые запускаются либо автоматически, либо оператором, как на исправном, так и на неисправном датчике. Если датчик ведет себя не совсем адекватно, специалист, проводящий оценку, должен проверить его работоспособность с помощью диагностических средств, работающих под управлением оператора.

5.8.1.3 Колонки таблиц по стабильности

Реакция устройства на входное ступенчатое воздействие

Подайте на вход ступенчатый сигнал с амплитудой от 45% до 55% и верните его в исходное состояние. Отмечайте в отчете любые изменения во времени выходного сигнала до тех пор, пока он не стабилизируется (не будет выходить за пределы 1% диапазона от окончательно установившегося значения). При возникновении автоколебаний укажите в отчете их амплитуду и период.

Стабильность

Проверьте стабильность (устойчивость) работы датчика при подаче на его вход сигналов с амплитудой 10%, 50% и 90%. Отметьте в отчете выявленные признаки нестабильности и возникновения автоколебаний. В последнем случае необходимо указать амплитуду и период колебаний. В случае выявления нестабильности или автоколебаний необходимо выполнить процедуру автонастройки и указать в отчете, какие в результате этой процедуры произошли изменения соответствующих контролируемых параметров и насколько улучшилась стабильность работы датчика.

Авторегулирование/автонастройка

Проведите процедуры авторегулирования/автонастройки.

По окончании проведения процедуры авторегулирования зафиксируйте в отчете достигнутые изменения установки нуля, границ диапазона измерения и линейности и отметьте, сколько на это потребовалось времени.

По окончании процедуры автонастройки укажите в отчете произошедшие изменения соответствующих контролируемых параметров и укажите длительность этой процедуры.

5.8.1.4 Время измерений

D - период измерений начинается с начальных измерений перед тестовым испытанием и ограничивается наблюдениями, проводимыми во время тестирования;

A - период измерений начинается с начальных измерений перед тестовым испытанием и ограничивается наблюдениями, проводимыми по окончании тестирования.

5.8.1.5 Ряды таблицы по методам тестирования

Порядок проведения тестирования, приведенный в ряду "Методы тестирования", описывает предпочтительный план проведения испытаний, составленный на основе стандартов, приведенных в колонке "Ссылка". Если уровень испытаний, приведенных в колонке, превышает уровень испытаний, указанных в спецификации, его следует понизить, если только изготовитель не согласится принять уровни настоящего стандарта.

5.8.2 Технологическая зона

5.8.2.1 Общие положения

В технологической зоне на рабочие характеристики датчика могут оказывать влияние помехи в подсистеме чувствительных элементов, возникающие в процессе эксплуатации как на самой установке, так и от электромагнитных наводок на проводах, соединяющих удаленные датчики и электрические нагрузки. Поэтому помехи на датчике, связанные с технологической зоной, делят на две подгруппы:

- помехи на чувствительном элементе;

- помехи на соединительных проводах.

5.8.2.2 Помехи на чувствительном элементе

Примечание - Приведенный перечень параметров, на который оказывают влияние свойства и условия среды, а также характеристики установки, является неполным, но при необходимости его можно расширить.

Более того, при составлении плана оценки датчика необходимо точно определять уровень опасности проведения тестовых испытаний данного типа, принимая во внимание все технические детали.

Таблица 14 - Методы тестирования помехоустойчивости датчика к помехам на чувствительном элементе

Параметр | Время изме- | Точность | Функциональная надежность | Стабильность | Ссылка | |||||||

Изме- | Допол- | Про- | Пов- | Конфи- | Сред- | Диаг- | Реак- | Ста- | Авто- | |||

Выход входной переменной за границы диапазона измерений | D | P | x | x | x | x | ||||||

A | Cr | x | x | x | x | x | ||||||

Метод тестирования | Поочередно на вход каждого чувствительного элемента в течение 1 мин следует подавать максимально допустимый сигнал, превышающий его диапазон измерений. Необходимо наблюдать за поведением датчика во время периода перегрузки. После пятиминутного перерыва на восстановление на вход следует подать 50% сигнал и провести соответствующие наблюдения и измерения. | |||||||||||

Влияние свойств среды | D | Cr | x | x | x | x | x | x | ||||

A | Cr | x | x | x | x | x | x | |||||

Тестируемые параметры | В зависимости от типа измеряемой физической величины и применяемого принципа измерений, в ходе тестирования может исследоваться влияние следующих параметров среды: | |||||||||||

Влияние условий среды | D | Cr | x | x | x | x | x | x | x | x | ||

A | Cr | x | x | x | x | x | x | x | x | |||

Тестируемые параметры | В зависимости от типа измеряемой физической величины и применяемого принципа измерений, в ходе тестирования может исследоваться влияние следующих условий среды: | |||||||||||

Влияние условий установки | D | Cr | x | x | x | x | x | x | x | |||

A | Cr | x | x | x | x | x | x | x | ||||

Тестируемые параметры | - позиция монтажа блока чувствительных элементов. | |||||||||||

Тестируемые параметры | Примечание 3 - Данное тестовое испытание применяется при проведении оценки расходомеров и датчиков, через чувствительные элементы которых проходят потоки различных газообразных или жидких сред. В ходе тестовых испытаний могут исследоваться помехи, создаваемые клапанами противоточного типа, геометрией трубок (сгибами, Т-образными соединениями, угловыми штуцерами, резким изменением диаметров всех согласованных элементов), частичным закупориванием трубок, смещением трубок и т.д.; | |||||||||||

| ||||||||||||

5.8.2.3 Помехи на соединительных проводах

Таблица 15 - Методы тестирования помехоустойчивости датчика к помехам на соединительных проводах

Параметр | Вре- | Точность | Функциональная надежность | Стабильность | Ссылка | |||||||

Изме- | Допол- | Про- | Пов- | Конфи- | Сред- | Диаг- | Реак- | Ста- | Авто- | |||

Заземление | D | Cr | x | x | x | x | x | |||||

A | Cr | x | x | x | x | x | ||||||

Метод тестирования | Следует последовательно соединять с землей каждый электрический вывод (чувствительных элементов, выходов датчика, шины fieldbus). | |||||||||||

Импеданс линии | D | Cr | x | x | x | x | x | |||||

A | Cr | x | x | x | x | x | ||||||

Метод тестирования | Следует определить импеданс, соответствующий конкретному типу проводов, соединяющих чувствительный элемент и датчик. Может быть согласовано, чтобы ограничиться определением только резистивного импеданса вместо моделирования полного сопротивления (резистивной/емкостной/индуктивной составляющих) | |||||||||||

Разрыв линии | D | Рr | х | x | x | x | x | |||||

A | Cr | x | x | x | x | x | ||||||

Метод тестирования | Следует поочередно разъединять на 5 мин все используемые электрические соединения (чувствительных элементов, электрических выводов, средств связи) и в течение этого времени наблюдать и фиксировать в отчете любые изменения в работе датчика и изменения в измерениях. В момент разрыва линий на входы следует подавать сигналы с амплитудой 50%. | |||||||||||

Короткое замыкание цепи | D | Рr | x | x | x | x | x | |||||

A | Р | x | x | x | x | x | ||||||

Метод тестирования | Следует поочередно закорачивать на 5 мин все используемые электрические соединения (чувствительных элементов, электрических выводов, средств связи) и в течение этого времени наблюдать и фиксировать в отчете любые изменения в работе датчика и изменения в измерениях. До начала короткого замыкания линий на входах должны быть установлены сигналы с амплитудой 50%. | |||||||||||

Синфазные помехи | D | Сr | x | x | x | x | x | МЭК 61298-3, подраздел 13.1 | ||||

A | Сr | x | x | x | x | x | ||||||

Метод тестирования | Примечание 2 - Данное тестовое испытание применимо только для входных/выходных цепей, изолированных от земли. Необходимо принимать меры предосторожности, чтобы генератор(ы) входных сигналов не оказывал(и) влияния на синфазный тестовый сигнал. | |||||||||||

Аддитивные помехи | D | Сr | x | x | x | x | x | МЭК 61298-3, подраздел 13.2 | ||||

A | Сr | x | x | x | x | x | ||||||

Метод тестирования | Примечание 3 - Данное тестовое испытание применимо только для датчиков с удаленным расположением блока чувствительных элементов. Для датчиков с гальванической развязкой между входными и выходными цепями во время проведения тестового испытания электрическая выходная цепь должна быть заземлена. | |||||||||||

Наведенные ВЧ-помехи | D | Рr | x | x | x | x | МЭК 61326 | |||||

A | Сr | x | x | х | x | x | x | |||||

Метод тестирования | Тестовое испытание следует проводить в соответствии с МЭК 61326. Уровень ВЧ-сигнала в частотном диапазоне от 0,15 до 80 МГц должен быть равен 3 В. | |||||||||||

Наносекундные импульсные помехи | D | Рr | x | x | x | x | МЭК 61326 | |||||

A | Сr | x | x | х | x | x | x | |||||

Метод тестирования | Тестовое испытание следует проводить в соответствии с МЭК 61326. | |||||||||||

Скачки напряжений | D | Рr | x | x | x | x | МЭК 61326 | |||||

A | Сr | x | x | х | x | x | x | |||||

Метод тестирования | Тестовое испытание следует проводить в соответствии с МЭК 61326. | |||||||||||

5.8.3 Зона энергоснабжения

Таблица 16 - Методы тестирования помехоустойчивости датчика к помехам в энергосистеме

Параметр | Вре- | Точность | Функциональная надежность | Стабильность | Ссылка | |||||||

Изме- | Допол- | Про- | Пов- | Конфи- | Сред- | Диаг- | Реак- | Ста- | Авто- | |||

Изменение частоты напряжения электропитания | D | Cr | x | x | x | x | x | x | МЭК 61298-3, подраздел 12.1 | |||

A | Cr | x | x | x | x | x | x | |||||

Метод тестирования | Для датчиков с отдельными источниками электропитания следует применять следующие комбинации тестовых сигналов: | |||||||||||

Переходные процессы при изменении напряжения электропитания | D | Рr | x | x | x | x | МЭК 61298-3, подраздел 12.2 | |||||

A | Cr | x | x | x | x | x | ||||||

Метод тестирования | На номинальное напряжение электропитания следует поочередно накладывать ступенчатые сигналы (время нарастания ступенчатого изменения менее 10 мс) с амплитудой +10% (для источников переменного напряжения электропитания) или +20% (для источников постоянного напряжения электропитания) и -15%. Ступенчатые сигналы должны быть длительностью 10, 100, 1000 и 10000 мс. В ходе тестирования необходимо регистрировать выходной сигнал. Следует подавать достаточное число ступеней напряжения электропитания, чтобы корректно характеризовать их временное или постоянное влияние на соответствующий выходной сигнал и определить его время восстановления | |||||||||||

Падение напряжения электропитания | D | Рr | x | x | x | x | МЭК 61298-3, подраздел 12.3 | |||||

A | P | x | x | x | x | x | ||||||