ГОСТ Р ИСО 15746-1-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы промышленной автоматизации и интеграция

ИНТЕГРАЦИЯ ВОЗМОЖНОСТЕЙ УСОВЕРШЕНСТВОВАННОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ И ОПТИМИЗАЦИИ ДЛЯ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

Часть 1

Структура и функциональная модель

Automation systems and integration. Integration of advanced process control and optimization capabilities for manufacturing systems. Part 1. Framework and functional model

ОКС 25.040.40

Дата введения 2017-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "НИИ экономики связи и информатики "Интерэкомс" (ООО "НИИ "Интерэкомс") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 100 "Стратегический и инновационный менеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 декабря 2016 г. N 1935-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 15746-1:2015* "Системы промышленной автоматизации и интеграция. Интеграция возможностей усовершенствованного управления технологическими процессами и оптимизации для производственных систем. Часть 1. Структура и функциональная модель" (ISO 15746-1:2015 "Automation systems and integration - Integration of advanced process control and optimization capabilities for manufacturing systems - Part 1: Framework and functional model", IDT)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Системы комплексной автоматизации и системы управления, построенные на основе методов и решений усовершенствованного управления и оптимизации технологических процессов (APC-O-методологии), являясь ключевой частью производственных систем повышенной сложности, предназначены для выполнения задач в соответствии с графиками производственного и календарного планирования. Комплекс международных стандартов ИСО 15746 определяет интеграционные возможности APC-O-методологии, принципы управления производственными процессами (MOM-управление), а также принципы автоматизации и управления производственными процессами и оборудованием.

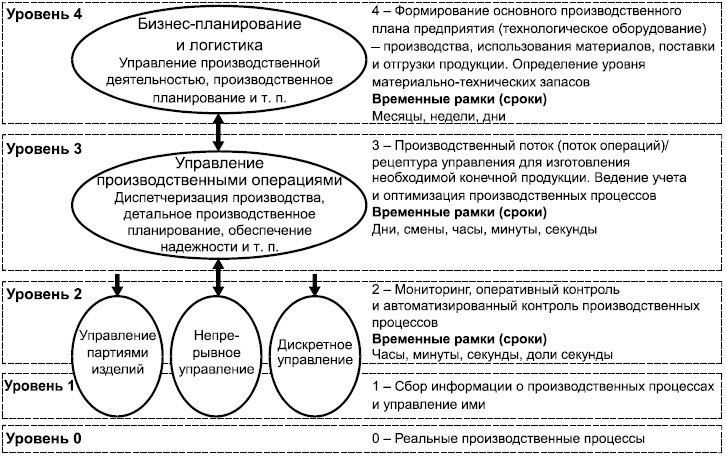

На рисунке 1 приведена функциональная модель, включающая функциональные возможности (в соответствии с МЭК 62264) производственных процессов и организованная в иерархическую структуру, состоящую из следующих уровней:

a) Уровень 0 определяет реальные производственные процессы;

b) Уровень 1 определяет деятельность, связанную со сбором информации и управлением конкретными производственными процессами. Деятельность на уровне 1, как правило, происходит (осуществляется) в течение нескольких секунд и времени менее одной секунды;

c) Уровень 2 определяет деятельность, связанную с мониторингом и управлением реальными производственными процессами. Деятельность на уровне 2, как правило, происходит (осуществляется) в течение нескольких часов, минут, секунд и времени менее одной секунды;

d) Уровень 3 определяет деятельность, связанную с производственными процессами, которые необходимы для получения требуемой конечной продукции, и включающую в себя мероприятия по ведению учета и координации процессов. Деятельность на уровне 3, как правило, происходит (осуществляется) в течение нескольких дней, смен, часов, минут и секунд;

e) Уровень 4 определяет деятельность, связанную с бизнесом и необходимую для управления производственным предприятием, которая включает в себя формирование основного производственного плана предприятия (технологического оборудования), например по использованию материалов, их поставки и отгрузки продукции, определяющего уровень необходимых материально-технических запасов и контроль за своевременной поставкой материалов на соответствующий производственный участок. При этом информация, получаемая на уровне 3, оказывает решающее влияние на деятельность, осуществляемую на уровне 4. Деятельность на уровне 4, как правило, происходит (осуществляется) в течение нескольких месяцев, недель и дней.

|

Рисунок 1 - Функциональная иерархия уровней

В ИСО 15746 основное внимание уделено интеграции возможностей APC-O-методологии в управляющую деятельность на Уровне 2, а также в деятельность по управлению производственными операциями (MOM-управление) на Уровне 3 (см. рисунок 1).

APC-O-система на Уровне 2 взаимодействует с MOM-системой на Уровне 3 и передает информацию о производственных процессах в MOM-систему, и в свою очередь, принимает от нее соответствующие команды управления и выполняет их. APC-О-система на Уровне 3 принимает (выборочно) измерительные сигналы и непрерывно контролирует поведение системы, и в свою очередь, по результатам мониторинга осуществляет управление производственной системой на Уровне 2.

Техническое решение (реализация) в части автоматизации, состоит из программных и аппаратных средств различных производителей, используемых для реализации АРС-О-системой всех своих функциональных возможностей. По причине многообразия существующих средств проектирования и приоритетных требований к этим решениям, предоставляемым различными производителями, они являются практически изолированными и относительно независимыми, что затрудняет возможность интеграции этих решений для обеспечения комплексной автоматизации. По этой причине потребители могут приобретать различные компоненты этих решений с зарезервированными и задублированными функциями, что будет приводить к непроизводительному расходованию ресурсов и ограниченному взаимодействию компонентов. В настоящем стандарте представлены основные принципы интероперабельности APC-O-систем, которые способны обеспечивать максимальную интеграцию и функциональную совместимость различных технических решений в части автоматизации.

Настоящий стандарт предназначен для:

- определения подхода, который поможет поставщикам и специалистам по интегрированным APC-O-системам и связанным с ними компонентам автоматизации проверять их функциональную совместимость в соответствии с требованиями, предъявляемыми к жизненному циклу приложений в процессе их проектирования, разработки, внедрения, тестирования, проверки, установки и обслуживания технических решений в области автоматизации;

- определения критериев, которые помогут пользователям в выборе соответствующих технических решений в области автоматизации, например, APC-O-модулей, с целью удовлетворения потребностей пользователей;

- определения основных принципов и базовых концептуальных элементов (концептуальных структурных элементов), которые будут достаточны для решения выявленных проблем и возможностей;

- сокращения времени и затрат при определении и описании требований к приложениям, а также при разработке и реализации технических решений в области автоматизации, основанных на APC-O-системах.

Целевая аудитория настоящего стандарта - это пользователи и поставщики технических решений для APC-O-систем, например, поставщики проектных решений, специалисты по интеграции автоматизированных систем, производственные подразделения компаний, технологи, независимые организации по тестированию программного обеспечения, организации, специализирующиеся на оказании консалтинговых услуг и по внедрению APC-O-программного обеспечения, соответствующие федеральные органы исполнительной власти и научные и образовательные организации.

1 Область применения

В настоящем стандарте сформулированы общие принципы, структура и функциональные возможности метода, предназначенного для интеграции APC-O-возможностей производственных систем. Основной целью настоящего стандарта является снижение затрат и рисков, связанных с разработкой и внедрением интегрированных APC-O-возможностей.

Область применения настоящего стандарта ограничена описанием набора понятий, терминов и определений и связанных с ними правил описания необходимых функциональных возможностей элементов АРС-О-систем.

В область применения настоящего стандарта не входит:

- определение и технические требования к интерфейсу или протоколу обмена данными между APC-O-средствами;

- требования и ограничения, предъявляемые к технической документации на разработку и внедрение APC-O-систем;

- описание конкретных стратегий и методов управления, используемых конкретными APC-O-системами, существующими на рынке.

2 Термины и определения

2.1 усовершенствованное управление технологическими процессами (advanced process control; APC): Стратегия управления, предназначенная для работы с процессами, которые характеризуются большими временными задержками (2.18), неминимально-фазовыми свойствами, нелинейностью, неустойчивостью контура регулирования и многомерной связью.

Примечание - APC-метод управления повышает качество производственного управления путем рассмотрения конкретных результатов деятельности или экономических возможностей предприятия.

Пример - Методы управления на основе прогнозирующих моделей (МРС), адаптивного управления, дедуктивного (косвенного) регулирования.

2.2 усовершенствованное управление и оптимизация технологических процессов (advanced process control and optimization; APC-O): Совокупность стратегий для усовершенствованного метода управления технологическими процессами (2.1) и стратегий оптимизации (2.13).

2.3 контроллер (controller): Функциональный блок, состоящий из электронных устройств или реализуемый с помощью компьютера (или цифровых систем), который используется для реализации выбранных стратегий управления.

2.4 модель, на основе данных (data driven model): Модель (2.11), разработанная посредством использования данных, которые были получены по результатам испытаний или в результате исследования соответствующего процесса.

2.5 управление с использованием экспертной системы (expert control): Стратегия управления, основанная на совокупности правил и логических выводах, в которой используются знания и идеи, связанные с проблемами внедрения систем управления.

2.6 модель основных принципов, модель первопринципов (first principle model): Модель (2.11), отражающая физические и химические законы, например, законы сохранения массы и энергии.

2.7 показатели эффективности (performance indicators): Категория дискретных и предварительно установленных показателей (для бенчмаркинга), характеризующих степень реализации намеченных целей.

2.8 датчик (physical sensor): устройство или преобразователь, способные измерять какую-либо физическую величину и преобразовывать ее в сигнал, который может быть зарегистрирован наблюдателем или прибором.

Примечание - В настоящее время используются в основном электронные датчики.

Пример - Расходомер, преобразователь давления.

2.9 регулирующий параметр (manipulated variable): Входной параметр, который используется для управления параметрами системы управления.

Примечание - На практике в любой системе управления может быть более одного регулирующего параметра. Соответственно, при использовании этого параметра необходимо помнить, что для каждой системы управления выбор регулирующего параметра подлежит обсуждению. Для управления процессом обычно назначают одну наиболее ответственную систему прямого управления.

2.10 управление на основе прогнозирующих моделей (управление с прогнозированием) (model predictive control; predictive control): Комплексная оптимизированная стратегия управления с обратной связью, которая сочетает в себе возможности динамической модели (2.11) для прогнозирования протекания процесса, непрерывного управляющего воздействия на основе циклической оптимизации (2.13) в реальном времени и коррекции ошибок модели с использованием сигналов обратной связи.

Пример - Модельное алгоритмическое управление (MAC); Динамическое матричное управление (DMC); Обобщенное управление с прогнозированием (GPC).

2.11 модель (model): Абстрактное описание реальности в любой форме (включая математическую, физическую, символическую, графическую или описательную), которая представляет определенный аспект этой реальности.

[ИСО 19439:2006, определение 3.47]

2.12 управление производственными операциями (manufacturing operations management; MOM): Деятельность на Уровне 3 производственного предприятия, координирующая работу персонала и оборудования, а также использование материалов на производстве.

[МЭК 62264-3:2007, определение 3.1.11]

2.13 оптимизация (optimization): Стратегия принятия решений, предназначенная для реализации бизнес-цели (при отягчающем влиянии совокупности негативных условий и проблем).

2.14 программно-управляемый датчик (soft sensor): Виртуальное устройство, использующее математическую модель (см. 2.11) для считывания и распознавания данных с дальнейшей оценкой производственных параметров (с использованием других известных параметров в качестве входных данных).

2.15 статистическое управление процессом (statistical process control): Стратегия, использующая статистические методы для мониторинга и управления производственными процессами, а также для совершенствования и поддержания рабочих характеристик системы.

Примечание - Использование статистических методов и/или статистических или стохастических алгоритмов управления для достижения одной или более следующих целей:

a) увеличение знаний о процессе;

b) регулирования процесса, для достижения желаемого поведения процесса;

c) уменьшения отклонений параметров готовой продукции или достижения других улучшений работы процесса.

2.16 устойчивое состояние (steady state): Равновесное состояние, при котором выходные параметры не зависят от времени.

2.17 идентификация системы (system identification): Метод, основанный на наблюдении входных и выходных данных и используемый для формирования модели (2.11) системы из набора моделей по соответствующим образом скорректированным параметрам.

Примечание - Ключевые факторы идентификации системы включают в себя структуру модели, полученную информацию и целевую функцию.

2.18 временная задержка (time delay): Период времени, который начинается с момента возникновения отклонений входного параметра и заканчивается моментом начала их влияния на выходной параметр системы.

Примечание - Время задержки также называют запаздыванием.

3 Сокращения

APC - Усовершенствованный метод управления технологическими процессами (advanced process control);

APC-O - Усовершенствованный метод управления технологическими процессами и оптимизации (advanced process control and optimization);

KPI - Ключевой технико-экономический показатель, ключевой показатель эффективности (key performance indicator);

MOM - Управление производственными операциями (manufacturing operations management);

OPM - Объектно-процессуальная методология (object process methodology);

PID - Пропорционально-интегрально-дифференциальное регулирование (proportional-integral-derivative);

PLS - Частные наименьшие квадраты (partial least squares).

4 Основные понятия и функциональные возможности

4.1 Исходные концепции

Управление процессами является одним из наиболее важных направлений промышленной автоматизации и предназначено для решения задач управления такими технологическими параметрами, как температура и давление, охватывает такие отрасли промышленности, как нефтехимия, электроэнергетика, металлургия, текстильная промышленность, индустрия строительных материалов, легкая промышленность, ядерная энергетика и фармацевтика.

С развитием современной промышленности, объекты управления становятся все более сложными, что создает множество новых проблем, связанных, например, с большим числом изменяющихся во времени параметров, большими временными задержками, высокой нелинейностью процессов и сложной связью между входными и выходными параметрами. Стандартные стратегии одноконтурного управления уже больше не позволяют добиваться целей, стоящих перед современными автоматизированными системами управления производством. Начиная с 70-х годов прошлого столетия, с развитием теории управления и технологий, был предложен ряд APC-О-стратегий, например, метод многоконтурного управления и стратегия оптимизации, основанная на модели системы; стратегия управления, основанная на искусственном интеллекте; стратегия диспетчерского управления, основанная на стохастическом статистическом анализе. Типичные примеры APC-O-стратегии - это многофакторная модель управления с прогнозированием; оптимизация, основанная на получении прибыли; адаптивное управление; управление с использованием экспертной системы и стохастическое статистическое управление производством.

4.2 Функциональные возможности APC-O-системы

Термин APC-О - это общее определение стратегий управления и оптимизации, которое используют для решения проблем, связанных с оптимальной эксплуатацией сложных многопараметрических производственных процессов. APC-О-стратегия способна эффективно решать такие проблемы, как наличие больших временных задержек, неминимально-фазовых свойств, нелинейности, нестабильности при разомкнутом контуре управления, многомерных связей, регулирующего параметра, управляющего параметра с ограничениями и многокритериальной оптимизации.

APC-О-управление - это тип динамически согласованного управления и стратегии оптимизации с обработкой ограничений, которые предназначены для наблюдения за работой системы автоматического регулирования на Уровне 2. APC-О-система имеет интерфейсы с системами управления на Уровне 2, и с помощью этих интерфейсов обеспечивает корректировку (настройку) работы в реальном времени. Корректировка предназначена для адаптации системы управления на Уровне 2 к динамике системы, а также к изменяющимся эксплуатационным требованиям производственных процессов. Таким образом, можно достигать локальной и/или глобальной оптимизации производственных процессов (либо получать желаемые выгоды или предлагать стратегии, обеспечивающие определенный компромисс). В APC-О-системе основное внимание уделяется устойчивым и экономическим показателям, направленным на оптимизацию деятельности. В целом, APC-О-система способствует:

- повышению устойчивости и надежности всей системы, т.е. повышению надежности и безопасности работы оборудования, обеспечению безопасности и эксплуатационных экологических ограничений;

- повышению основных рабочих характеристик, т.е. снижению вариабельности системных параметров;

- повышению стабильности/потенциала качества продукции, т.е. минимизации потери качества продукции;

- обеспечению работы системы, максимально близкой к предельным ограничениям - экономическим и физическим, и повышению производительности системы.

5 Функциональная архитектура APC-O-системы

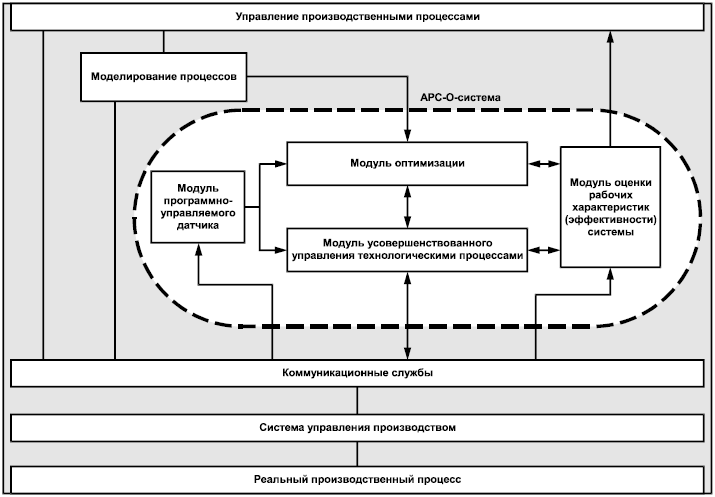

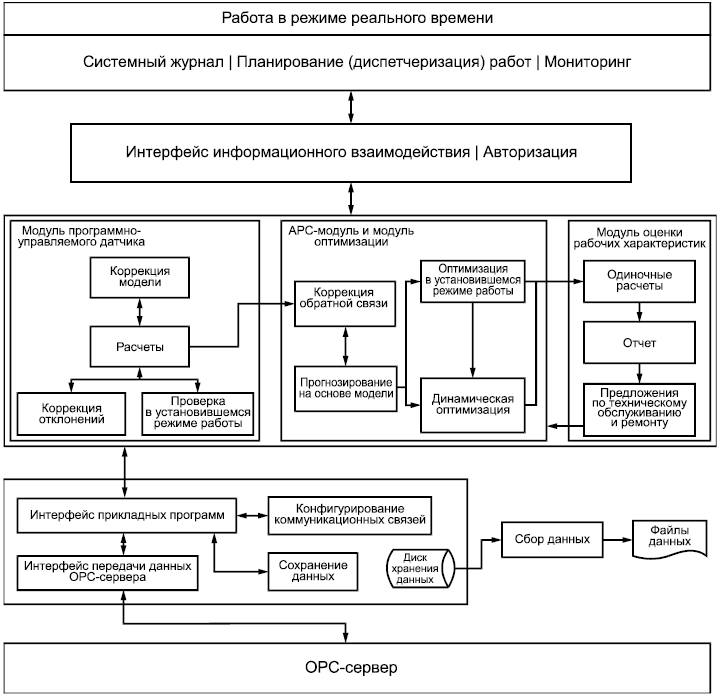

Функциональная архитектура APC-O-системы характеризуется совокупностью следующих функциональных модулей: программно-управляемого датчика, модуля усовершенствованного управления технологическими процессами (APC-модуля), модуля оптимизации и модуля оценки рабочих характеристик системы (см. рисунок 2).

|

Рисунок 2 - Функциональная архитектура APC-O-системы

Модуль программно-управляемого датчика выполняет те же функции, что и "физический" датчик, за исключением того, что данные из него получают на основе математической модели "физического" датчика, используя при этом другие известные параметры в качестве входных данных. Таким образом, программно-управляемый датчик последовательно усиливает мониторинг параметров производственной системы за счет повышения частоты дискретизации и удаления результатов неточных измерений. Этот модуль позволяет собирать входные данные, а данные на его выходе служат входными данными для APC-модуля и модуля оптимизации, заменяющими результаты измерений, которые получают при лабораторном анализе или с помощью проточных анализаторов с большим временем цикла.

Работа APC-модуля основана на комплексе методов и методик, реализованных в производственных системах управления. Принцип работы APC-модуля отличается от стратегии регулирования с помощью контура управления (система управления с обратной связью) и предназначен для получения улучшенных характеристик управления. APC-модуль позволяет собирать данные, поступающие от всех других модулей APC-O-системы, а выходные данные служат входными данными для системы автоматического регулирования на Уровне 2, а также для всех других модулей APC-O-системы (кроме модуля программно-управляемого датчика).

Модуль оптимизации предназначен для регулирования (настройки) промышленного оборудования и процессов с целью оптимизации заданного набора параметров, не нарушая при этом никаких существующих ограничений. Наиболее общие цели оптимизации - это минимизация затрат, максимизация производительности и/или эффективности производства. Модуль оптимизации основан на математической модели - модели основных принципов и/или модели с управлением данными. Оптимальные условия для выполнения целевой функции достигаются при использовании аналитических, численных, программных или интеллектуальных методов на основе логических рассуждений. На модуль оптимизации поступают данные от всех других модулей APC-O-системы, а выходные данные с него служат входными данными для всех других модулей системы (кроме модуля программно-управляемого датчика).

Работа модуля оценки рабочих характеристик (эффективности) системы основана на методах и методиках, способствующих поддержанию высокоэффективных рабочих характеристик систем промышленной автоматизации. Этот модуль позволяет контролировать и диагностировать условия эксплуатации промышленного оборудования и процессы, в соответствии с методами теории управления, идентификации систем, теории вероятности и статистического анализа обработки сигналов. Он предназначен для корректировки работы APC-модуля и модуля оптимизации, а также для достижения требуемых показателей эффективности. На данный модуль поступают данные от всех других модулей APC-O-системы (за исключением модуля программно-управляемого датчика), а его выходные данные служат входными данными для всех других модулей APC-O-системы (также кроме модуля программно-управляемого датчика).

6 Функциональные возможности модулей APC-O-системы

6.1 Модуль программно-управляемого датчика

Модуль программно-управляемого датчика позволяет оценивать/прогнозировать ключевые параметры процессов, которые непосредственно связаны с качеством выпускаемой продукции, поэтому он приобретает фундаментальное значение для управления и контроля производственных процессов. На практике ключевые производственные параметры могут определяться только путем оперативного анализа (в реальном времени) при низких частотах дискретизации (частоте выборки) или посредством анализа в автономном режиме. Модуль программно-управляемого датчика может использоваться для получения дополнительной информации об этих параметрах также при высокой частоте дискретизации и пониженных затратах. Этот модуль позволяет формировать значения характеристик, которые имеют непосредственное отношение к состояниям отказа производственного оборудования, и с помощью этих функций можно выявлять возможные отказы на ранних стадиях.

Примечание - Методы с использованием программно-управляемых датчиков можно разделить на методы с управлением данными и методы основных принципов.

Методы с использованием датчиков с управлением данными используются только в тех случаях, когда модель основных принципов либо неприменима, либо недостаточно точна. Эти датчики разрабатывают на основе экспериментальных данных, а также данных, регулярно регистрируемых на предприятии. Существует два основных подхода к построению датчиков подобного типа: с использованием многомерной статистики и искусственного интеллекта, например, нейронных сетей, нечеткой логики и метода опорных векторов.

Методы основных принципов позволяют оценивать параметры, основываясь на принципах кинетики химических реакций, законов сохранения материи/энергии и других известных закономерностях, дополняя метод с использованием датчика с управлением данными. Указанные методы предназначены для повышения точности динамических характеристик и надежности (при сохранении масштабируемости общей архитектуры).

6.2 APC-модуль

APC-модуль предназначен для решения проблем управления, в том числе - при наличии больших временных задержек, неминимально-фазовых свойств, нелинейности, нестабильности при разомкнутом контуре управления (разомкнутая система) и многопараметрической связи. Он также позволяет обрабатывать результаты взаимодействия многопараметрической системы, обладает высокой устойчивостью к выбору модели и к условиям внешней неопределенности. APC-модуль позволяет снижать разброс контролируемых параметров и аппроксимировать реализацию процессов к их экономическим и физическим ограничениям, что приведет к повышению производства годной продукции, уменьшению потребления энергии, увеличению производительности, повышению качества продукции и его стабильности, снижению производственных потерь, повышению оперативности и безопасности процессов и снижению уровня выбросов в окружающую среду. Он также способен поддерживать процесс оптимизации в реальном времени, что в основном связано с такими стратегиями управления, как управление с прогнозированием и адаптивное управление.

6.3 Модуль оптимизации

Модуль оптимизации предназначен для выработки управляющих сигналов в соответствии с выполнением производственного плана-графика на Уровне 3 и создания для него оптимальных условий (заданных величин для APC-системы), которые могут гарантировать работоспособность производства (при достижении оптимальной целевой функции и в соответствии с эксплуатационными и модельными ограничениями).

Примечание - В одном из примеров стационарная модель с ограничениями работает в режиме автономных или оперативных расчетов, предназначенных для поиска заданных установок (рабочих точек) для оптимизации целевой функции при работе процесса в стационарном режиме.

Поскольку сложность производственных процессов возрастает, оптимальным решением может стать не глобальное оптимальное решение, а решение, учитывающее существующие бизнес-требования и ограничения.

В АРС-О-системе модуль оптимизации может реализовываться с использованием таких методов, как линейное программирование, квадратичное программирование, последовательное квадратичное программирование (SQP), метод внутренней точки и метод активного множества.

6.4 Модуль оценки рабочих характеристик системы

Модуль оценки рабочих характеристик (эффективности) системы используется для выявления и диагностики снижения рабочих характеристик АРС-О-системы. Он позволяет предоставлять информацию для проверки установленных контрольных показателей управления/оптимизации и характеристик чувствительности (реакции) APC-О-систем. Данный модуль способен определять функциональные возможности действующей АРС-О-системы путем выбора контрольных показателей (для сравнительной оценки), выявления некачественных контуров регулирования, диагностики основных причин отказов и выдачи предложений по повышению качества функционирования этих контуров.

Примечание - В АРС-О-системе основное назначение модуля оценки рабочих характеристик состоит в оценке и повышении эффективности работы APC-модуля и модуля оптимизации, а также в облегчении операторам проведения анализа рабочего состояния оборудования систем управления на Уровне 2 и определении необходимости в техническом обслуживании и ремонте АРС-О-системы.

Некоторые примеры методов оценки рабочих характеристик системы включают оценку ключевых технико-экономических показателей (KPI) APC-O-системы, статистическую оценку результатов ключевых производственных измерений, а также отслеживание систематических погрешностей модели.

7 Структура и этапы жизненного цикла модулей АРС-О-системы

7.1 Общая структура модулей APC-О-системы

Нижеприведенные структуры модулей построены с использованием объектно-процессуальной методологии (OPM), которая представляет собой компактный концептуальный подход, язык и методологию моделирования/представления знаний в системах автоматизации и их взаимодействия. OPM-методология является формальной, но интуитивно понятной парадигмой проектирования, инжиниринга, развертывания, поддержания жизненного цикла систем, обмена данными между системами и их развитием. OPM-нотация поддерживает концептуальное моделирование систем, а ее целостный подход способен описывать функциональные, структурные и поведенческие аспекты систем. В настоящем стандарте структура модуля изображается с помощью развернутой OPM-функции. В таблице 1 приведена OPM-нотация, используемая в структурных диаграммах модулей.

Таблица 1 - ОРМ-нотация

Символ | Наименование | Описание |

| Объект | Объект - это элемент, который существует (или сможет существовать) сразу после его создания - физического или в информационном пространстве. Связи между объектами должны образовывать структуру объектов в моделируемой системе, т.е. представлять статические и структурные аспекты системы |

| Процесс | Процесс - это элемент, который определяет поведенческие и динамические аспекты системы: способ преобразования объектов с использованием конкретного процесса, функционирование системы для получения результата (выгоды). Процессы дополняют объекты путем предоставления динамических и процедурных аспектов системы |

Взаимосвязь между агрегацией и участием | Фундаментальная структурная взаимосвязь между агрегацией и участием является источником данных, позволяющим объединять один или несколько задействованных (участвующих) элементов и целевые позиции, в осмысленное целое | |

Взаимосвязь между представлением и определением характеристик | Фундаментальная структурная взаимосвязь между представлением и определением характеристик означает, что элемент представляет или определяет характеристики другого элемента. Эти взаимоотношения связывают элемент представляющего источника с одним или несколькими целевыми позициями, которые должны идентифицировать его характерные особенности | |

| Двунаправленная тегированная структурная связь | Взаимоотношение между двумя объектами: имена отношений вводятся разработчиком архитектуры и регистрируются вместе со связью |

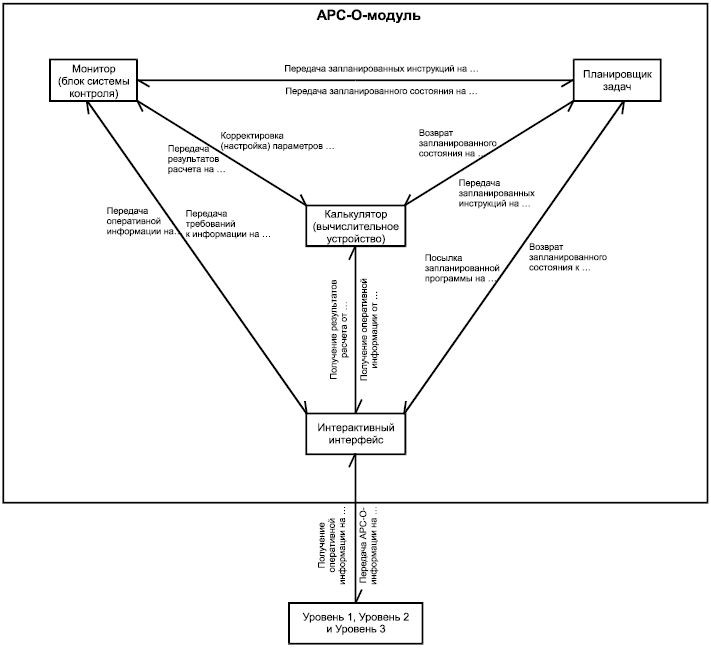

Общая (родовая) структура применима к модулям программно-управляемого датчика, APC-модуля и модулям оптимизации и оценки рабочих характеристик системы. Компоненты в различных модулях АРС-О-системы могут интегрироваться или взаимодействовать.

Пример - Вычислительные устройства в различных модулях могут взаимодействовать друг с другом посредством одного и того же компонента, предназначенного для обмена информацией, а также могут осуществлять мониторинг с помощью одного и того же устройства непрерывного контроля и управляться одним и тем же планировщиком задач.

|

Рисунок 3 - Обобщенная (родовая) структура модулей APC-O-системы

7.2 Этапы жизненного цикла программно-управляемого датчика

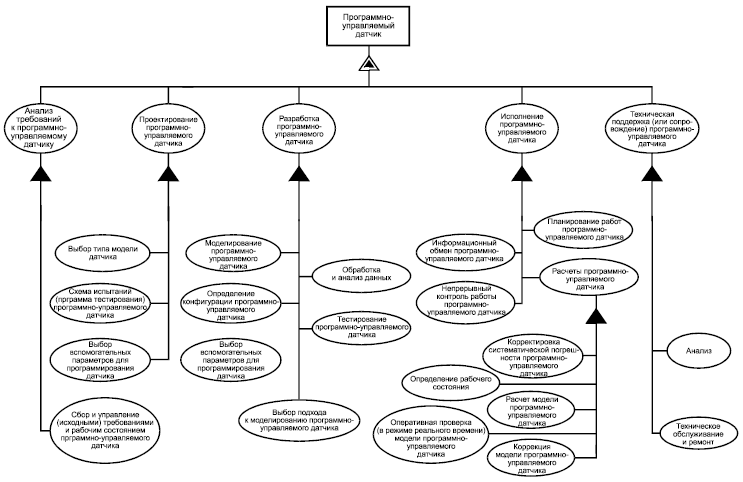

7.2.1 Этапы жизненного цикла модуля программно-управляемого датчика приведены на рисунке 4. На первом уровне находится сам программно-управляемый датчик. На втором уровне определены пять различных этапов жизненного цикла модуля программно-управляемого датчика, которые сформулированы на основе потребностей в анализе требований, проектировании и разработке. На этапе выполнения этот модуль работает в режиме реального времени, его структура описана в 7.1. На этапе выполнения технической поддержки модуль программно-управляемого датчика необходимо поддерживать для выполнения проектных требований.

Каждый этап включает перечень работ, необходимых для выполнения соответствующих функций. Описание каждой работы приведено далее.

7.2.2 Для модуля программно-управляемого датчика этап анализа требований состоит в сборе и управлении (исходными) требованиями и рабочим состоянием: на этом этапе проводится обобщение проектных требований и их анализ, основанный на статусе процесса и выполнении технических требований.

|

Рисунок 4 - Фазы жизненного цикла модуля программно-управляемого датчика

7.2.3 Этап проектирования модуля программно-управляемого датчика включает в себя выполнение следующих работ:

a) Выбор вспомогательных параметров: при этом в качестве вспомогательных выбирают и подтверждают параметры, соответствующие данному процессу.

b) Выбор типа модели: при выборе типа модели программно-управляемого модуля следует принимать во внимание не только ситуации, связанные с производственными процессами и инструментальные требования, но и реальные условия эксплуатации и затраты на их реализацию. На этапе проектирования при определении типа модели следует учитывать все вышеперечисленные факторы.

c) Разработку схемы испытаний (программы тестирования) модуля программно-управляемого датчика: основываясь на ранее полученных данных и условиях эксплуатации, необходимо разработать схему испытаний (программу тестирования), удовлетворяющую установленным требованиям.

7.2.4 Этап разработки модуля программно-управляемого датчика включает в себя проведение следующих работ:

a) Обработку и анализ данных: работы проводятся в соответствии со схемой (программой) или требованиями к разработке модели, обработке и анализу полученных данных, например, к подавлению шумов и нормированию.

b) Выбор подхода к моделированию программно-управляемого датчика: процессы и методы моделирования программно-управляемых датчиков различаются. Несмотря на то, что модели идентичны, путем использования различных методов оптимизации можно добиться получения различных результатов, поэтому инженерам следует выбирать методы моделирования в соответствии с реальными ситуациями и требованиями (и даже выбирать несколько методов для их сравнения или оценки).

Примечание 1 - При моделировании программно-управляемого датчика можно использовать различные подходы, из которых инженеры должны выбирать методы, наиболее соответствующие характеристикам процесса и установленным требованиям, причем инженеры могут выбирать несколько методов и интегрировать в процессе моделирования.

c) Моделирование программно-управляемого датчика: с учетом определенной конструкции (проекта) датчика проводятся работы по анализу выборочных данных и построению модели датчика.

d) Автономную проверку модели программно-управляемого датчика: работы по проверке и анализу модели датчика (с использованием ранее полученных производственных данных).

e) Конфигурирование программно-управляемого датчика: на основе выбранной конструкции датчика проводятся работы по компоновке проектной документации и конфигурированию интерфейса программно-управляемого датчика.

f) Тестирование программно-управляемого датчика: модуль датчика с управлением данными определяется его моделью по результатам тестирования, которое необходимо проводить на основе выбранной схемы испытаний (программы тестирования).

Примечание 2 - Тестирование программно-управляемого датчика занимает значительное время, поэтому для повышения эффективности тестирования обычно применяют независимые критерии.

7.2.5 Этап исполнения модуля программно-управляемого датчика включает в себя работы, которые реализуются под управлением следующих компонентов, содержащихся в общей (родовой) структуре модуля программно-управляемого датчика:

a) Планирование работ программно-управляемого датчика: работы по управлению характеристиками модуля, включая загрузку/выгрузку данных, выполнение операций, а также определение их порядка. Задача этого этапа состоит в преобразовании и разбивке каждого рабочего плана на конкретные подработы.

b) Информационный обмен программно-управляемого датчика: работы по созданию интерфейса внутрисистемной и межсистемной связи (на Уровне 1, Уровне 2 или Уровне 3) для достижения взаимодействия типа "человек - машина" (диалоговый режим) в модуле программно-управляемого датчика.

c) Непрерывный контроль работы программно-управляемого датчика: работы по определению статуса выполнения модулем программно-управляемого датчика своих функций и их соответствия проектному заданию.

d) Расчеты программно-управляемого датчика предназначены для:

1) Корректировки модели: при наличии конкретной ситуации выполняются расчеты для анализа, настройки и оптимизации модели с использованием ранее накопленных данных.

2) Корректировки систематической погрешности: выполняются для устранения отклонений между данными, получаемыми на выходе модели программно-управляемого датчика и лабораторными (фактические измеренными) данными для подтверждения их соответствия.

3) Оперативной проверки (в рабочем режиме) модели программно-управляемого датчика: при работе модуля программно-управляемого датчика в режиме реального времени обеспечивается использование полученных данных для оперативной проверки эффективности модели программно-управляемого датчика (с применением эмпирических и рекурсивных методов).

4) Расчетов модели: осуществляется расчет выходных данных, получаемых в модели программно-управляемого датчика с использованием входных данных и выбранной модели этого датчика.

5) Определения работоспособного состояния: в модуле программно-управляемого датчика применяется для определения рабочего состояния процессов, обеспечивающего возможность использования системы. При возникновении нештатных ситуаций осуществляется запуск процедуры управления в особых ситуациях, которая будет обеспечивать безопасность.

7.2.6 Этап технической поддержки (или сопровождения) модуля программно-управляемого модуля программно-управляемого датчика включает в себя выполнение следующих работ:

a) Анализ: работы предназначены для анализа процессов или возникающих проблем, связанных с определением принципов (стратегии) постобслуживания.

b) Техническое обслуживание и ремонт: работы проводятся в соответствии с выбранными принципами (стратегией) технического обслуживания и ремонта, обеспечивается выполнение соответствующих работ для достижения намеченных целей, решения проблем или повышения производственных показателей.

7.2.7 На этапе проектирования модуля программно-управляемого датчика осуществляется определение вспомогательных параметров и типа модели, основываясь на результатах, полученных по окончании этапа анализа требований. При этом с использованием модели программно-управляемого датчика выполняется разработка схемы испытаний (программы тестирования) и ее применение в качестве тестового набора входных данных на этапе разработки. Основываясь на результатах обработки и анализа данных, выполняются работы по моделированию и проверке программно-управляемого датчика. Выходные данные на этапе конфигурирования используются в качестве входных данных на этапе исполнения. На этапе поддержания, после анализа рабочих данных, получаемых с помощью модели датчика, определяются принципы (стратегия) технического обслуживания и ремонта с целью поддержания рабочих характеристик системы на должном уровне.

7.3 Этапы жизненного цикла APC-модуля

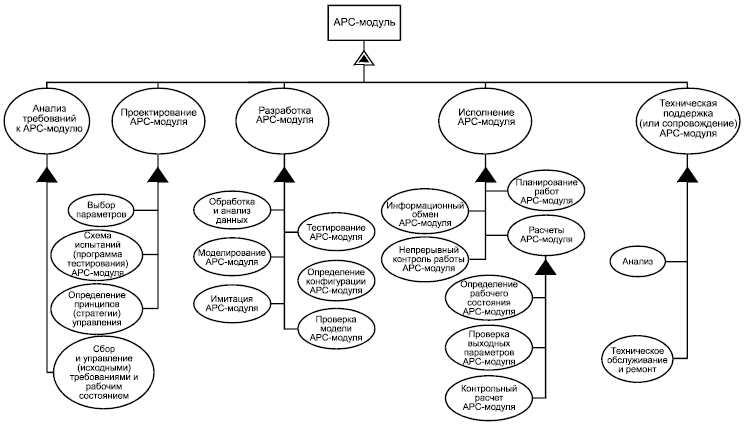

7.3.1 Этапы жизненного цикла APC-модуля приведены на рисунке 5. На первом уровне находится сам APC-модуль, а на втором уровне определены пять различных этапов жизненного цикла APC-модуля. Построение APC-модуля включает в себя этапы анализа требований, проектирования и разработки. На этапе исполнения APC-модуль работает в режиме реального времени (его структура описана в 7.1), а на этапе поддержания для соответствия проектным требованиям модуль подлежит техническому обслуживанию и ремонту.

Каждый этап включает перечень работ, необходимых для выполнения соответствующих функций. Ниже приведено описание каждой работы.

|

Рисунок 5 - Фазы жизненного цикла АРС-модуля

7.3.2 Для APC-модуля этап анализа требований состоит из сбора и управления (исходными) требованиями и рабочим состоянием; на этом этапе проводится обобщение проектных требований и их анализ, основанный на статусе процесса и выполнении технических требований.

7.3.3 Этап проектирования APC-модуля включает в себя выполнение следующих работ:

a) Выбор параметров: предназначен для определения контролируемых, регулирующих и искажающих параметров (в соответствии с техническими требованиями).

b) Определение принципов (стратегии) управления: предназначено для формирования принципов/стратегии управления в соответствии с техническими требованиями.

c) Разработку схемы испытаний (программы тестирования) APC-модуля: основываясь на ранее полученных данных и условиях эксплуатации выполняется разработка схемы (алгоритма) тестирования модуля для соответствия техническим требованиям.

7.3.4 Этап разработки APC-модуля включает в себя проведение следующих работ:

a) Обработка и анализ данных: в соответствии со схемой испытаний (программой тестирования) или требованиями к разработке модели выполняются работы по анализу и обработке полученных данных, например,путем подавления шумов, нормирования.

b) Моделирование APC-модуля: основываясь на результатах анализа обработанных данных выполняются работы по формированию модели APC-модуля, например модели отклика на ступенчатое воздействие для прогнозирующего контроллера.

c) Проверка APC-модели: предназначена для облегчения анализа эффективности выбранной модели и основывается на анализе обработанных данных.

d) Конфигурирование APC-модели: предназначено для задания параметров контроллера, что включает в себя использование вспомогательных операций, например операции логического переключения и защиты, основанные на системе регулярного контроля. Включает в себя задание конфигурационных параметров и конфигурацию стратегии управления.

e) Имитация работы APC-модуля: предназначена для проверки модуля при номинальных условиях на соответствие контроллера инженерным требованиям.

f) Тестирование APC-модуля: предназначено для индикации процесса получения результатов тестирования в соответствии со схемой испытаний (программой тестирования) APC-модуля.

Примечание - При тестировании APC-модуля основное внимание должно уделяться динамической взаимосвязи между входными и выходными параметрами.

7.3.5 Этап исполнения APC-модуля включает в себя работы, которые выполняются под управлением следующих компонентов, содержащихся в общей (родовой) структуре APC-модуля:

a) Планирование работ APC-модуля: работы по управлению характеристиками (функционированием) модуля, включая загрузку/выгрузку данных, выполнение операций (а также определение порядка их следования) с целью преобразования и разделения каждого рабочего плана на конкретные подработы.

b) Обмен информацией APC-модуля: работы по созданию интерфейса внутрисистемной и межсистемной связи (на Уровне 1, Уровне 2 или Уровне 3) для достижения взаимодействия типа "человек - машина" (диалоговый режим) в АРС-модуле.

c) Непрерывный контроль работы АРС-модуля: предназначен для определения статуса выполнения модулем своих функций и их соответствия проектному заданию.

d) Расчеты для APC-модуля предназначены для:

1) Определения рабочего состояния: расчеты предназначены для определения рабочего состояния процесса и проверки возможности использования (корректности работы) системы с помощью APC-модуля. При возникновении каких-либо нештатных ситуаций модуль обеспечивает инициализацию процедуры обработки особых ситуаций.

2) Проведения контрольных расчетов: расчеты предназначены для обеспечения работы контроллера в режиме реального времени.

3) Проверки выходных данных: расчеты предназначены для проверки выходных данных с целью выполнения требований безопасности.

Примечание - APC-O-система имеет несколько контуров обратной связи, которые предназначены для обеспечения безопасности.

7.3.6 Этап поддержания APC-модуля включает в себя проведение следующих работ:

a) Анализ: предназначен для анализа процесса или существующих проблем для последующего определения принципов (стратегии) технического обслуживания и ремонта.

b) Техническое обслуживание и ремонт: предназначено для выполнения работ по техническому обслуживанию и ремонту и достижения намеченных целей по решению проблем или повышению производственных показателей в соответствии с выбранными принципами (стратегией) технического обслуживания и ремонта.

7.3.7 На этапе проектирования APC-модуля определяются параметры и принципы (стратегия) управления, которые основываются на результатах, полученных на этапе анализа требований. Схему испытаний (программу тестирования) необходимо разрабатывать на основе параметров и принципов (стратегии) управления, и использовать в качестве наборов входных данных для тестирования на этапе разработки. На основании результатов обработки и анализа данных устанавливают и проверяют внутреннюю модель контроллера. Результаты конфигурирования APC-модуля служат входными данными на этапе исполнения. На этапе поддержания (после анализа рабочих данных контроллера) определяются принципы (стратегия) технического обслуживания и ремонта, необходимые для обеспечения соответствия проектным требованиям.

7.4 Этапы жизненного цикла модуля оптимизации

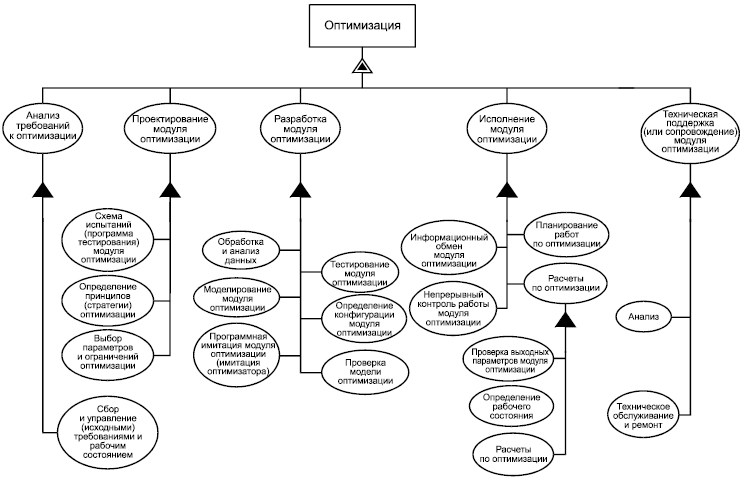

7.4.1 Этапы жизненного цикла модуля оптимизации приведены на рисунке 6. На первом уровне находится сам модуль оптимизации, а на втором уровне определены пять этапов жизненного цикла модуля оптимизации. Построение модуля оптимизации включает в себя этапы анализа требований, проектирования и разработки. На этапе исполнения модуль оптимизации работает в режиме реального времени, его структура описана в 7.1. На этапе поддержания модуль оптимизации подлежит техническому обслуживанию и ремонту для соответствия проектным требованиям.

Каждый этап содержит несколько работ, необходимых для выполнения соответствующих функций. Описание каждой работы приведено далее.

|

Рисунок 6 - Этапы жизненного цикла модуля оптимизации

7.4.2 Для модуля оптимизации этап анализа требований состоит в сборе и контроле требований и рабочих состояний: на этом этапе проводится обобщение проектных требований и их анализ, основанный на статусе процесса и выполнении технических требований.

7.4.3 Этап проектирования модуля оптимизации включает в себя выполнение следующих работ:

a) Выбор целей оптимизации, параметров и ограничений: работы предназначены для определения целей оптимизации, которые должны соответствовать техническим требованиям, для выбора параметров, которые могут влиять на цели оптимизации с последующим определением ограничений программы оптимизации (оптимизатора), которые должны быть обусловлены профессиональными и технологическими требованиями.

b) Определение принципов (стратегии) оптимизации: работы предназначены для определение метода, соответствующего выбранным согласованным решениям по оптимизации.

c) Разработку схемы испытаний (программы тестирования) модуля оптимизации: основывается на ранее полученных данных и условиях работы, включает разработку оптимизационного метода тестирования, предназначенного для выполнения соответствующих требований.

7.4.4 Этап разработки модуля оптимизации включает в себя проведение следующих работ:

a) Обработка и анализ данных: в соответствии со схемой испытаний (программой тестирования) или требованиями к разработке модели выполняются работы по анализу и обработке полученных данных, например путем подавления шумов, нормирования.

b) Моделирование программы оптимизации (оптимизатора): работы, проводимые для определения экономической составляющей целей оптимизации, модели и ограничений на основе ранее полученных знаний и обработанных данных.

c) Проверка модели оптимизации: работы, проводимые для облегчения возможности осуществления анализа эффективности и точности модели оптимизации.

d) Конфигурирование программы оптимизации (оптимизатора): работы, проводимые для задания параметров оптимизатора, с учетом целевой функции, ограничений и вспомогательных операций, например операций логического переключения и обеспечения безопасности.

e) Имитация работы программы оптимизации (оптимизатора): работы, проводимые для проверки соответствия оптимизатора проектным требованиям (при номинальных условиях).

f) Тестирование модуля оптимизации: работы, проводимые для обозначения процесса получения результатов тестирования, основанного на методе его оптимизации. Основной целью этого тестирования является предоставление результатов подобного тестирования.

Примечание - В общем случае оптимизация тестирования относится к процессу или процедуре тестирования.

7.4.5 Этап исполнения модуля оптимизации включает в себя работы, которые выполняются под управлением следующих функций (компонентов), содержащихся в общей (родовой) структуре модуля оптимизации:

a) Планирование работ по оптимизации: предназначено для управления характеристиками модуля оптимизации, включая загрузку/выгрузку данных из компонентов и выполнение операций, а также определение порядка их выполнения. Задача этого этапа состоит в преобразовании и разбивке каждого рабочего плана на конкретные подработы.

b) Информационный обмен модуля оптимизации: предназначен для создания интерфейса внутрисистемной и межсистемной связи (на Уровне 1, Уровне 2 или Уровне 3) с целью достижения взаимодействия типа "человек - машина" (диалоговый режим) в модуле оптимизации.

c) Непрерывный контроль работы модуля оптимизации: предназначен для определения статуса модуля и обеспечения его соответствия проектному заданию.

d) Расчеты для модуля оптимизации предназначены для:

1) Определения рабочего состояния: в модуле оптимизации расчеты предназначены для определения рабочего состояния и проверки возможности использования (корректности работы) системы. При возникновении каких-либо нештатных ситуаций модуль обеспечивает инициализацию процедуры обработки особых ситуаций.

2) Расчетов для оптимизации: расчеты предназначены для работы программы оптимизации (оптимизатора) в режиме реального времени.

3) Проверки выходных данных: предназначены для проверки выходных данных для выполнения требований безопасности.

7.4.6 Этап поддержания модуля оптимизации включает в себя выполнение следующих работ:

a) Анализ: работы, проводимые для анализа процесса или существующих проблем и последующего определения принципов (стратегия) технического обслуживания и ремонта.

b) Техническое обслуживание и ремонт: работы, предназначенные для выполнения работ по техническому обслуживанию и ремонту, достижения намеченных целей, решения проблем или повышения производственных показателей.

7.4.7 На этапе проектирования модуля оптимизации определяются параметры оптимизации, ограничения и цели; выбираются принципы (стратегия) оптимизации, основанные на выходных данных, которые были получены на этапе анализа требований. Необходимо разработать схему испытаний (программу тестирования) и использовать ее результаты в качестве исходных данных на этапе разработки. Основываясь на результатах обработки и анализа данных, следует установить и проверить внутреннюю модель оптимизатора. Выходные данные после задания параметров оптимизации становятся входными данными на этапе исполнения. На этапе поддержания (после анализа результатов работы оптимизатора) определяются принципы (стратегия) технического обслуживания и ремонта системы, отвечающие проектным требованиям.

7.5 Этапы жизненного цикла модуля оценки рабочих характеристик системы

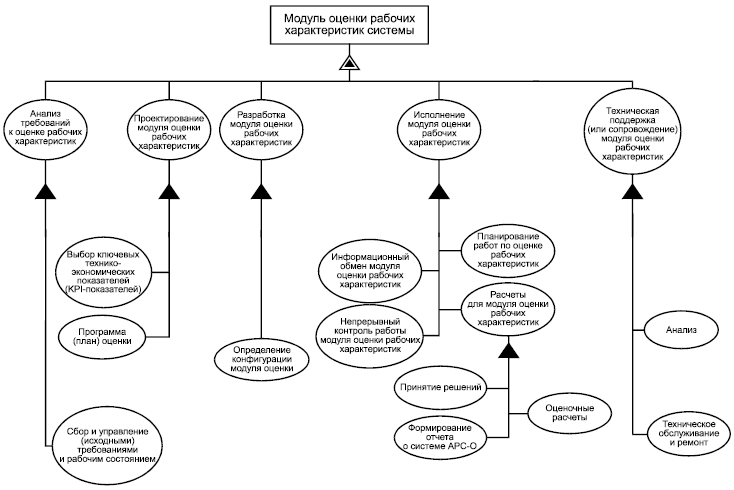

7.5.1 Этапы жизненного цикла модуля оценки рабочих характеристик приведены на рисунке 7. На первом уровне находится сам модуль оптимизации. На втором уровне определены пять различных этапов жизненного цикла модуля оценки рабочих характеристик. Построение модуля оценки рабочих характеристик включает в себя этапы анализа требований, проектирования и разработки. На этапе исполнения модуль работает в режиме реального времени, его структура описана в 7.1. На этапе поддержания модуль оценки рабочих характеристик подлежит техническому обслуживанию и ремонту для соответствия проектным требованиям.

Каждый этап содержит несколько работ, необходимых для выполнения соответствующих функций. Описание каждой работы определяется далее.

|

Рисунок 7 - Фазы жизненного цикла модуля оценки рабочих характеристик

7.5.2 Для модуля оценки рабочих характеристик системы этап анализа требований состоит в сборе и контроле требований и рабочих состояний: на этом этапе проводится обобщение проектных требований и их анализ, основанный на статусе процесса и выполнении технических требований.

7.5.3 Этап проектирования модуля оценки рабочих характеристик системы включает в себя выполнение следующих работ:

a) Выбор ключевых технико-экономических показателей (KPI-показателей): предназначен для выбора KPI-показателей путем анализа производственного процесса и APC-O-системы, а также для разработки методов их расчета.

b) Программа (план) оценки: предназначена для определения программы (плана) оценки в соответствии с техническими требованиями и производственным процессом.

7.5.4 Этап разработки модуля оценки рабочих характеристик системы включает в себя проведение следующих работ:

Конфигурирование оценки: предназначено для конфигурирования параметров, связанных с оценкой рабочих характеристик, в том числе для выбора методов оценки, задания параметров и программы (плана) оценки.

7.5.5 Этап исполнения модуля оценки рабочих характеристик системы включает в себя работы, которые выполняются под управлением следующих функций, содержащихся в общей (родовой) структуре модуля оценки рабочих характеристик системы:

a) Планирование работ по оценке рабочих характеристик: предназначено для управления функционированием модуля оценки рабочих характеристик, в том числе загрузки/выгрузки данных из компонентов и порядка выполнения операций с целью преобразования и разделения каждого плана работ на конкретные подзадачи.

b) Информационный обмен модуля оценки рабочих характеристик: работы по созданию интерфейса внутрисистемной и межсистемной связи (на Уровне 1, Уровне 2 или Уровне 3) для достижения взаимодействия типа "человек - машина" (диалоговый режим) в модуле оценки рабочих характеристик.

c) Непрерывный контроль работы модуля оценки рабочих характеристик системы: предназначен для определения статуса выполнения модулем своих функций и обеспечения его соответствия проектному заданию.

d) Расчеты для модуля оценки рабочих характеристик системы предназначены для:

1) Проведения оценочных расчетов: предназначены для сбора данных в соответствии с требованиями к оценкам, а также для проведения расчетов и сохранения результатов оценки.

2) Составления отчета о работе APC-O-системы: после проведения оценочных расчетов и объединения с ранее имеющимися знаниями или конфигурационными параметрами осуществляется анализ результатов оценок и формирование отчетов по выполненным оценкам.

3) Принятие решений: анализ отчета о выполненных оценках, оценка рабочих характеристик APC-O-системы и предоставление справочных материалов пользователям.

7.5.6 Этап поддержания модуля оценки рабочих характеристик системы включает в себя выполнение следующих работ:

a) Анализ: предназначен для анализа процесса или существующих проблем для последующего определения принципов (стратегии) технического обслуживания и ремонта.

b) Техническое обслуживание и ремонт: предназначено для выполнения работ по техническому обслуживанию и ремонту, достижения намеченных целей, решения проблем или повышения производственных показателей в соответствии с выбранными принципами (стратегией) технического обслуживания и ремонта.

7.5.7 Оценка рабочих характеристик позволяет определять рабочее состояние реализации (внедрения) APC-O-системы. В соответствии с требованиями, которые выходят за рамки этапа анализа требований, необходимо определить KPI-показатели и программу (план) оценки. После выполнения конфигурирования оценки формируется программа (план) оценки. Выходными данными на этапе исполнения являются отчет о выполненных оценках и предложения по проведению технического обслуживания и ремонта, на основе которых пользователь может определить программу (план) технического обслуживания и ремонта APC-модуля и модуля оптимизации. На этапе поддержания (после анализа данных о работе модуля оценки рабочих характеристик) определяется стратегия технического обслуживания и ремонта, необходимая для технического обслуживания и ремонта системы на уровне проектных требований.

Приложение А

(справочное)

Стандартный пример интеграции модулей APC-O-системы

Стандартная АРС-О-система состоит из четырех функциональных модулей, причем каждый из модулей может работать либо независимо от других, либо интегрирован в единое целое в рамках всей системы. На рисунке А.1 приведен типовой пример интеграции в режиме реального времени модулей АРС-О-системы и их взаимодействия.

|

Рисунок А.1 - Типовой пример интеграции модулей APC-O-системы

Модуль программно-управляемого датчика, APC-модупь, модули оптимизации и оценки рабочих характеристик системы реализуются на этапе исполнения. В APC-модуле применяется метод управления на основе прогнозирующих моделей управления, который также определен и для модуля оптимизации. АРС-модуль и модуль оптимизации в приведенном примере реализованы в виде единого интегрированного модуля.

Работу в режиме реального времени обеспечивает интерфейс, облегчающий инженерам отладку APC-O-системы. Интерфейс содержит системный журнал, а также блоки управления и мониторинга.

Каждый этап, связанный с различными функциональными модулями, содержит работы, однако некоторые работы с одной и той же функциональностью могут относиться к различным модулям.

Примечание 1 - Для функционирования всей APC-O-системы эти работы можно выполнять и контролировать с помощью интегрированной платформы, обладающей общими функциональными возможностями, например, по передаче данных, обработке и анализу данных, управлению полномочиями, инженерно-техническому управлению и эксплуатации в режиме реального времени. Эта платформа может создавать операционную среду для APC-O-системы и поддерживать работу программно-управляемого датчика, APC-модуля, модуля оптимизации и модуля оценки рабочих характеристик системы путем реализации общих функций всех четырех модулей.

Эти программные компоненты могут выполнять следующие функции:

a) Ведение системного журнала: предназначено для сохранения истории операций и событий в системном журнале. В журнале регистрируется рабочее состояние APC-O-системы, исполняемые команды и операции, что помогает пользователю получать сведения относительно хронологии различных событий.

b) Авторизация: предназначена для администрирования, а именно для управления учетными записями пользователей системы, присвоения пользователям полномочий в соответствии с их ролями, и проверки полномочий при работе пользователей с системой.

c) Мониторинг: предназначен для работы и непрерывного контроля APC-O-системы, а также для анализа ее рабочего состояния, корректировки (настройки) параметров системы, исполнения команд, отслеживания графа тенденций и определения состояния сетей передачи данных APC-O-системы в реальном времени.

d) Планирование (диспетчеризация) работ: предназначено для поддержания и управления APC-O-системой, например, операциями выгрузки данных, их повторной загрузки, исполнения команд, остановки исполнения и восстановления начального состояния.

e) Интерфейс информационного взаимодействия: представляет собой интерфейс, посредством которого APC-O-система взаимодействует с системами Уровня 2, например, с основными системами управления производства, и с системами Уровня 3, например, управления производственными операциями (MOM).

f) Сбор данных: предназначен для выбора параметров процесса и извлечения из APC-O-системы данных, полученных в режиме реального времени (и/или ранее полученных архивных данных).

g) Конфигурирование коммуникационных связей: предназначено для конфигурирования параметров интерфейса передачи данных и параметров процесса.

h) Сохранение данных: предназначено для сохранения данных производственного процесса в режиме реального времени.

i) Создание интерфейса передачи данных OPC-сервера: на основе интерфейсов данных, разработанных в соответствии со стандартом на OPC-протокол обмена данными, OPC-формат данных преобразуется в формат APC-O-системы.

Примечание 2 - При наличии других серверов потребуются соответствующие интерфейсы, например, DDE-сервер.

j) Создание интерфейса прикладных данных: обеспечивает унифицированную службу интерфейса передачи данных APC-O-системы, устраняющую потребность в разработке различных интерфейсов различных серверов данных для каждого модуля.

k) Сохранение данных: предназначено для сохранения данных в режиме реального времени на сервере данных.

Приложение В

(справочное)

Метод частных наименьших квадратов (PLS)

Метод частных наименьших квадратов (PLS-метод) - это стандартный метод, используемый для программно-управляемого датчика в качестве метода линейного моделирования данных, который обладает полезными свойствами, при наличии больших изменяющихся наборов данных, проявляющих значительную корреляцию, за счет предотвращения их чрезмерной аппроксимации.

Модули программно-управляемого датчика, использующие PLS-метод, могут различаться по применяемым процедурам (оффлайн и/или онлайн). Оффлайн-процедуры включают обработку и анализ данных, PLS-моделирование и конфигурирование, а онлайн-процедуры - операции исполнения (реализации) и мониторинга. Эти модули требуют использования ряда программных компонентов, в том числе интерфейсов передачи данных, пользовательских интерфейсов, планировщиков задач и устройств сбора данных.

a) Обработка и анализ данных: позволяют фильтровать и осуществлять двойную выборку данных, отбираемых из информационных производственных файлов и файлов лабораторных данных, с целью получения эффективной выборки данных.

b) PLS-моделирование: позволяет выбирать входные/выходные переменные и моделирует параметры с целью получения решения для PLS-модели. При этом следует контролировать результаты проверки модели и смоделированной кривой для утверждения PLS-модели, и экспортировать полученные результаты.

c) PLS-конфигурирование: позволяет конфигурировать параметры PLS-модели, основанной на технических требованиях, например, на требованиях к конфигурированию тегов, методам фильтрации и логике защиты.

d) Реализация PLS-метода: позволяет проводить онлайн-расчеты для PLS-метода, включая прогнозирующие расчеты выходных данных, коррекцию на систематическую погрешность, коррекцию модели и ее проверку.

e) Онлайн-мониторинг: позволяет выполнять функции интерфейсов между пользователями и PLS-модулем.

Примечание - Структура PLS-модели определяется выбранными PLS-методами.

Приложение С

(справочное)

Управление с прогнозированием и оптимизация в установившихся режимах

В методе управления с прогнозированием широко используется стратегия усовершенствованного управления, которая способна эффективно решать сложные задачи управления производственными процессами, например, с изменяющимися параметрами, с большими временными задержками и значительным числом связей. Аналогичная модель также используется и для оптимизации в установившихся режимах. Следовательно, при проектировании стационарного оптимизатора и прогнозирующего контроллера два модуля интегрируют в один пакет программного обеспечения.

Оффлайн-часть управления с прогнозированием и оптимизации в установившихся режимах включает в себя обработку и анализ данных, идентификацию, конфигурирование, моделирование и вспомогательное проектирование, тогда как его онлайн-часть включает в себя исполнение (реализацию) и онлайн-мониторинг. Ниже приведены подробные технические характеристики указанных программных компонентов.

a) Обработка и анализ данных: позволяют собирать измеренные производственные данные и получать данные, необходимые для моделирования посредством фильтрации и двойной выборки.

b) Идентификация: позволяет выбирать входные/выходные параметры и способ идентификации, применяемый для определения динамической модели между этими параметрами. Общепринятые методы идентификации включают в себя идентификацию конечного входного отклика (FIR-идентификацию), авторегрессионную модель с внешним входом (ARX-идентификация) и минимизацию ошибки прогноза (PEM-идентификация) и определение подпространства.

Примечание - Идентификация относится к моделированию APC-модуля и модуля оптимизации.

c) Конфигурирование: позволяет вводить модель для конфигурирования стратегии оптимизации, ограничений, стратегии управления, числа тегов и логики защиты.

d) Имитация и автоматизированное проектирование: позволяет облегчать пользователям инициализацию параметров проекта, а также проверять работу контроллера и оптимизатора и постоянно корректировать их до тех пор, пока они не будут отвечать всем требованиям, а затем готовить их к онлайн-исполнению (реализации).

e) Онлайн-исполнение (реализация): позволяет получать производственные данные посредством информационной связи. При необходимости можно также получать выходные данные одного или нескольких программно-управляемых датчиков. Затем проводится расчет тренда для результатов моделирования при разомкнутом контуре управления, и коррекция отклонений между выходными данными модели APC-модуля и результатами измерений процесса. Затем скорректированную APC-О-модель используют в модуле оптимизации для определения оптимальных стационарных уставок для процесса, основанного на стратегии управления и ограничениях. Модуль управления использует данные, поступающие с выхода модуля оптимизации, его стратегию управления и ограничения для расчета дополнительных поправок к регулирующим параметрам, после чего вводит новые уставки процесса в производственный процесс посредством передачи данных.

f) Онлайн-мониторинг: выполняет функции интерфейсов между пользователями и АРС-О-системой.

Приложение D

(справочное)

Оценка рабочих характеристик PID-регулирования

Общепринятое пропорционально-интегрально-дифференциальное регулирование (PID-регулирование) широко применяется в современных системах управления. Необходимо убедиться, что усовершенствованная система управления работает плавно, поэтому оценка рабочих характеристик на основе PID-регулирования является основой для стабильного и эффективного функционирования производственного процесса. Оценка характеристик, проводимая таким образом, может помочь инженерам определить контуры управления, которые оказываются неэффективными или снижают рабочие характеристики, а также определить, что именно может снизить расходы на техническое обслуживание и ремонт. PID-модупь оценки рабочих характеристик включает определение конфигурации контура PID-регулирования, планирование, онлайн-исполнение, онлайн-мониторинг и анализ отчета.

a) Определение конфигурации контура PID-регулирования: позволяет задавать параметры контура PID-регулирования, число тегов, категорию контура и время стабилизации разомкнутого контура управления.

b) Планирование: позволяет создать программу оценки рабочих характеристик в соответствии с производственными требованиями, например, оценки каждые восемь рабочих часов.

c) Онлайн-исполнение: модули PID-оценки автоматически выполняют программу оценки и сохраняют полученные результаты в базе данных, а затем делают соответствующий отчет.

d) Онлайн-мониторинг: посредством мониторинга пользователи имеют возможность контролировать состояние выполнения программы оценки.

e) Формирование отчета о результатах анализа: инженеры способны анализировать результаты оценок для выявления контуров управления, которые имеют низкие или ухудшающиеся рабочие характеристики. Если это ухудшение обусловлено контроллером, то необходимо подстроить PID-параметры, а если оно обусловлено устройством, например, клапаном, то для повышения рабочих характеристик потребуется техническое обслуживание и ремонт.

Примечание - Онлайн-мониторинг и анализ отчета - это две части подкомпонентов мониторинга.

Библиография

[1] | ISO 19439:2006, Enterprise integration. Framework for enterprise modelling (Интеграция предприятия. Структура моделирования предприятия) |

[2] | ISO 19439:2006/Cor.1:2006, Enterprise integration. Framework for enterprise modelling. Technical Corrigendum 1 (Интеграция предприятия. Структура моделирования предприятия. Техническая поправка 1) |

[3] | IEC 61499-1:2012, Function blocks. Part 1: Architecture (Блоки функциональные для систем измерения и управления в производственных процессах. Часть 1. Архитектура) |

[4] | IEC 61499-4:2013, Function blocks. Part 4: Rules for compliance profiles (Блоки функциональные. Часть 4. Правила для профилей соответствия) |

[5] | IEC 62264-1:2013, Enterprise-control system integration. Part 1: Models and terminology (Интеграция системы управления предприятием. Часть 1. Модели и терминология) |

[6] | IEC 62264-3:2007 |

________________ | |

[7] | E.F.Camacho, C.Bordons. Управление на основе прогнозирующих моделей. Springer-Verlag, 1999 |

[8] | RICHALET J., RAULT A., TESTUD J.L., PAPON J. Модельное эвристическое управление с прогнозированием: Применение к промышленным процессам. Automatica. 1978, 14 (2), pp.413-428 |

[9] | RICHALET J. Метод предиктивного управления. Hermes (Wiesb.). 1992 |

[10] | Jing Zhu и др. Интеллектуальное управление с прогнозированием и его применение. Zhejiang university press, 2002 |

[11] | Shuqing Wang и др. Метод усовершенствованного производственного управления и его применение. Chemical industry press, 2001 |

[12] | Shuqing Wang и др. Метод управления производственными процессами. Chemical industry press, 2003 |

[13] | S.J.Qin, T.A.Badgwell. Обзор применений методов управления в соответствии с нелинейной моделью предсказания 26: 369-392, 2000 |

[14] | S.J.Qin, T.A.Badgwell. Обзор методов промышленного управления на основе прогнозирующих моделей. Control Eng. Pract. 2003, 11, стр.733-764 |

[15] | Yihui Jin. Промышленный контроль. Tsinghua university press, 1993 |

УДК 658.52.011.56:006.354 | ОКС 25.040.40 | ||

Ключевые слова: системы промышленной автоматизации, интеграция систем, усовершенствованное управление технологическими процессами, управление производственными операциями, оптимизация, управление с прогнозированием, прогнозирование установившихся состояний процесса, ПИД-регулирование | |||

Электронный текст документа

и сверен по:

, 2020