ГОСТ Р ИСО 6474-2-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИМПЛАНТАТЫ ДЛЯ ХИРУРГИИ

КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

Часть 2

Композитные материалы на основе оксида алюминия высокой чистоты с усилением цирконием

Implants for surgery. Ceramic materials. Part 2. Composite materials based on a high-purity alumina matrix with zirconia reinforcement

ОКС 11.040.30*

_____________________

* В ИУС N 10 2015 г. ГОСТ Р ИСО 6474-2-2014 приводится с ОКС 11.040.40,

здесь и далее. - .

Дата введения 2016-01-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "ЦИТОпроект" (ООО "ЦИТОпроект") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 453 "Имплантаты в хирургии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 2072-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 6474-2:2012* "Имплантаты для хирургии. Керамические материалы. Часть 2. Композитные материалы на основе оксида алюминия высокой чистоты с усилением цирконием" (ISO 6474-2:2012 "Implants for surgery - Ceramic materials - Part 2: Composite materials based on a high-purity alumina matrix with zirconia reinforcement")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Ни один из известных имплантационных материалов, используемых в хирургии, не продемонстрировал полное отсутствие способности вызывать нежелательные реакции в организме человека. Тем не менее, длительный клинический опыт применения оксида алюминия и циркония (основных компонентов материала, упоминаемого в настоящей части стандарта ИСО 6474 в качестве биоматериалов продемонстрировал, что при использовании этого материала при условии его надлежащего применения можно ожидать приемлемый уровень биологического ответа.

1 Область применения

Настоящая часть стандарта ИСО 6474 устанавливает характеристики и соответствующие методы испытания для биосовместимого и биологически стабильного керамического материала для костной пластики на основе усиленного цирконием композитного материала из оксида алюминия высокой чистоты в качестве компонентов ортопедических протезов суставов.

Настоящая часть стандарта ИСО 6474 относится к композитным материалам на основе оксида алюминия, то есть с преобладанием оксида алюминия в составе материала с массовой долей >60%, которые аналогичны материалу, описанному в ИСО 6474-1, но отличаются присутствием определенного количества циркония и некоторых других ингредиентов.

Примечание. Обязательные характеристики прочности и ударной вязкости в настоящей части стандарта ИСО 6474 отличаются от соответствующих характеристик ИСО 6474-1. Кроме того, имеются требования, применимые конкретно к цирконийсодержащим материалам (см. ИСО 13356).

В составе материала, определяемого в настоящей части стандарта ИСО 6474, перечислены дополнительные добавки. Типичными добавками к керамическим материалам из оксида алюминия и циркония являются Mg, Y, Ce и другие. Значение таких добавок состоит в улучшении механических свойств и/или химической стабильности композитного материала на основе оксида алюминия и циркония. Настоящая часть стандарта ИСО 6474 не охватывает биологическую совместимость (см. ИСО 10993-1) этих неорганических компонентов с организмом человека. Обязанностью производителя является оценка биосовместимости конкретного керамического композитного материала, которая производится в соответствии с положениями настоящей части стандарта ИСО 6474.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 12677 Химический анализ огнеупоров рентгенофлуоресцентным методом (XRF). Метод плавленолитых дисков (ISO 12677, Chemical analysis of refractory products by X-ray fluorescence (XRF) - Fused cast bead method)

ИСО 13356 Имплантаты для хирургии. Керамические материалы на основе диоксида циркония тетрагональной модификации, стабилизированного оксидом иттрия (Y-TZP) (ISO 13356, Implants for surgery - Ceramic materials based on yttria-stabilized tetragonal zirconia (Y-TZP)

ИСО 14242-1 Имплантаты для хирургии. Износ полных протезов тазобедренных суставов. Часть 1. Параметры нагружения и смещения для аппаратов для испытания на износ и соответствующие условия окружающей среды для испытаний (ISO 14242-1, Implants for surgery - Wear of total hip-joint prostheses - Part 1: Loading and displacement parameters for wear-testing machines and corresponding environmental conditions for test)

ИСО 14243-1 Имплантаты для хирургии. Износ тотальных протезов коленного сустава. Часть 1. Параметры нагружения и смещения для аппаратов для испытания на износ с контролем нагрузки и соответствующие условия окружающей среды для испытания (ISO 14243-1, Implants for surgery - Wear of total knee-joint prostheses - Part 1: Loading and displacement parameters for wear-testing machines with load control and corresponding environmental conditions for test)

ИСО 14704 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Метод определения прочности на изгиб монолитной керамики при комнатной температуре (ISO 14704 Fine ceramics (advanced ceramics, advanced technical ceramics) - Test method for flexural strength of monolithic ceramics at room temperature)

ИСО 14705 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Метод определения твердости монолитной керамики при комнатной температуре (ISO 14705, Fine ceramics (advanced ceramics, advanced technical ceramics) - Test method for hardness of monolithic ceramics at room temperature)

ИСО 15732 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Метод определения вязкости разрушения монолитной керамики при комнатной температуре с применением призматического образца с предварительно нанесенными трещинами по одной кромке (SEPB) (ISO 15732, Fine ceramics (advanced ceramics, advanced technical ceramics) - Test method for fracture toughness of monolithic ceramics at room temperature by single edge precracked beam (SEPB) method)

ИСО 16428 Имплантаты для хирургии. Испытательные растворы и условия среды для статических и динамических испытаний на коррозионную стойкость имплантируемых материалов и медицинских изделий (ISO 16428, Implants for surgery - Test solutions and environmental conditions for static and dynamic corrosion tests on implantable materials and medical devices)

ИСО 18754 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Определение плотности и кажущейся пористости (ISO 18754, Fine ceramics (advanced ceramics, advanced technical ceramics) - Determination of density and apparent porosity)

ИСО 18756 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Определение вязкости разрушения монолитной керамики при комнатной температуре методом испытания на изгиб поверхностных трещин (SCF) (ISO 18756, Fine ceramics (advanced ceramics, advanced technical ceramics) - Determination of fracture toughness of monolithic ceramics at room temperature by the surface crack in flexure (SCF) method)

ИСО 20501 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Статистические данные о прочности по Вейбуллу (ISO 20501, Fine ceramics (advanced ceramics, advanced technical ceramics) - Weibull statistics for strength data)

ИСО 22214 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Методы испытаний на циклическую усталость при изгибе монолитной керамики при комнатной температуре (ISO 22214, Fine ceramics (advanced ceramics, advanced technical ceramics) - Test method for cyclic bending fatigue of monolithic ceramics at room temperature)

ИСО 23146 Керамика тонкая (высококачественная керамика, высококачественная техническая керамика). Методы испытания на трещиностойкость монолитной керамики. Метод с применением образца с односторонним V-образным боковым надрезом (SEVNB) (ISO 23146, Fine ceramics (advanced ceramics, advanced technical ceramics) - Test methods for fracture toughness of monolithic ceramics - Single-edge V-notch beam (SEVNB) method)

CEN/TS 14425-5 Высококачественная техническая керамика. Методы испытаний для определения вязкости разрушения монолитной керамики. Часть 5. Метод с применением образца с односторонним V-образным боковым надрезом (SEVNB) (CEN/TS 14425-5, Advanced technical ceramics - Test methods for determination of fracture toughness of monolithic ceramics - Part 5: Single-edge V-notch beam (SEVNB) method)

EN 623-2 Высококачественная техническая керамика. Монолитная керамика. Общие и структурные свойства. Часть 2: Определение плотности и пористости (EN 623-2, Advanced technical ceramics - Monolithic ceramics - General and textural properties - Part 2: Determination of density and porosity)

EN 623-3:1993 Высококачественная техническая керамика. Монолитная керамика. Общие и структурные свойства. Часть 3: Определение размеров зерен и распределения размеров (при помощи метода секущей) (EN 623-3:1993, Advanced technical ceramics - Monolithic ceramics - General and textural properties - Part 3: Determination of grain size and size distribution (characterized by the Linear Intercept Method))

EN 843-1 Высококачественная техническая керамика. Монолитная керамика. Механические свойства при комнатной температуре. Часть 1. Определение прочности на изгиб (EN 843-1, Advanced technical ceramics - Monolithic ceramics - Mechanical properties at room temperature - Part 1: Determination of flexural strength)

EN 843-2 Высококачественная техническая керамика. Механические свойства монолитной керамики при комнатной температуре. Часть 2. Определение модуля Юнга, модуля сдвига и коэффициента Пуассона (EN 843-1, Advanced technical ceramics - Monolithic ceramics - Mechanical properties at room temperature - Part 1: Determination of flexural strength)

EN 843-4 Высококачественная техническая керамика. Механические свойства монолитной керамики при комнатной температуре. Часть 4. Поверхностная твердость методами Виккерса, Кнупа и Роквелла (EN 843-4, Advanced technical ceramics - Mechanical properties of monolithic ceramics at room temperature - Part 4: Vickers, Knoop and Rockwell superficial hardness)

EN 843-5 Высококачественная техническая керамика. Механические свойства монолитной керамики при комнатной температуре. Часть 5. Статистический анализ (EN 843-5, Advanced technical ceramics - Mechanical properties of monolithic ceramics at room temperature - Part 5: Statistical analysis)

ASTM C1161 Стандартный метод испытания прочности на изгиб для высококачественной керамики при комнатной температуре (ASTM С1161, Standard Test Method for Flexural Strength of Advanced Ceramics at Ambient Temperature)

ASTM C1198 Стандартный метод испытания для определения динамического модуля Юнга, модуля сдвига и коэффициента Пуассона для высококачественной керамики с помощью звукового резонанса (ASTM С1198, Standard Test Method for Dynamic Young's Modulus, Shear Modulus, and Poisson's Ratio for Advanced Ceramics by Sonic Resonance)

ASTM C1239 Стандартная практика отчетности для данных по одноосевой нагрузке и параметров расчетного распределения Вейбулла для высококачественной керамики (ASTM С1239, Standard Practice for Reporting Uniaxial Strength Data and Estimating Weibull Distribution Parameters for Advanced Ceramics)

ASTM C1259 Стандартный метод испытания для определения динамического модуля Юнга, модуля сдвига и коэффициента Пуассона для высококачественной керамики с помощью возбуждения вибрации (ASTM С1259, Standard Test Method for Dynamic Young's Modulus, Shear Modulus, and Poisson's Ratio for Advanced Ceramics by Impulse Excitation of Vibration)

ASTM C1327 Стандартный метод испытания индентометрической твердости по Виккерсу для высококачественной керамики (ASTM С1327, Standard Test Method for Vickers Indentation Hardness of Advanced Ceramics)

ASTM C1331 Стандартный метод испытания для измерений скорости ультразвука в высококачественной керамике с использованием метода широкополосной эхоимпульсной взаимной корреляции (ASTM С1331, Standard Test Method for Measuring Ultrasonic Velocity in Advanced Ceramics with Broadband Pulse-Echo Cross-Correlation Method)

ASTM C1421 Стандартный метод испытания вязкости разрушения для высококачественной керамики при комнатной температуре (ASTM С1421, Standard Test Method for Determination of Fracture Toughness of Advanced Ceramics at Ambient Temperature)

ASTM C1499 Стандартный метод испытания монотонной двухосевой прочности на изгиб для высококачественной керамики при комнатной температуре (ASTM С1499, Standard Test Method for Monotonic Equibiaxial Flexural Strength of Advanced Ceramics at Ambient Temperature Bibliography)

3 Классификация

3.1 Типы материалов

Материалы классифицируются на тип X и тип S:

- тип X: сверхвысокая прочность;

- тип S: стандартная прочность.

Керамические материалы типа X предназначены для использования при сверхвысокой нагрузке на материал (например, в качестве тонкостенной несущей поверхности при протезировании тазобедренного или коленного сустава).

Керамические материалы типа S предназначены для использования в тех случаях, когда желательна повышенная прочность в сравнении с чистым оксидом алюминия (например, при обычном протезировании тазобедренного сустава).

В частности, нагрузки на керамические материалы типа X и типа S выше, чем на материалы типа А, описанные в стандарте ИСО 6474-1.

3.2 Категории испытаний

3.2.1 Общие требования

Обязательные испытания будут распределены на категории 1 и 2.

3.2.2 Категория 1: обязательные испытания, отражающие периодический контроль продукции

Для периодического контроля продукции будут выполняться следующие испытания:

a) объемная плотность (см. 5.1);

b) химический состав (см. 5.2);

c) микроструктура (см. 5.3);

d) прочность (см. 5.4);

e) радиоактивность (см. 5.5).

3.2.3 Категория 2: обязательные испытания для общей характеристики материала

Производитель должен определить общие характеристики материала. Помимо всех испытаний, приведенных в параграфе 3.2.2, для качественной характеристики материала будут проведены следующие анализы:

a) вязкость при разрушении (см. 5.6);

b) твердость (см. 5.7);

c) модуль Юнга (см. 5.8);

d) циклическая усталость (см. 5.9);

e) ускоренное старение, включая прочность, циклическую усталость и износ (см. 5.10).

3.3 Характеристики материала

Для того чтобы были выполнены требования настоящей части стандарта ИСО 6474, материал должен соответствовать допустимым значениям, установленным в таблицах 1 и 2.

Таблица 1 - Допустимые интервалы значений для свойств материала категории 1

Свойство | Единицы измерения | Категория свойства | Требование | Под- | Ссылки | |

Тип Х | Тип S | |||||

Средняя относительная объемная плотность | % | 1 |

|

| 5.1 | ИСО 18754 |

Химический состав | ||||||

Оксид алюминия, Al | Массовая доля, % | 1 | от 60 до 90 | от 60 до 90 | 5.2 | ИСО 12677 |

Цирконий, ZrO | Массовая доля, % | 1 | от 10 до 30 | от 10 до 30 | ||

Количество HfO | Массовая доля, % | 1 |

|

| ||

Заданные добавки | Массовая доля, % | 1 |

|

| ||

Общее количество примесей | Массовая доля, % | 1 |

|

| ||

Микроструктура | ||||||

Размер зерен оксида алюминия методом секущих | мкм | 1 |

|

| 5.3 | EN 623-3 |

Размер зерен циркония методом секущих | мкм | 1 |

|

| ||

Стандартное отклонение для оксида алюминия | % | 1 |

|

| ||

Стандартное отклонение для циркония | % | 1 |

|

| ||

Прочность материала, альтернативы 1) или 2) | 5.4 | |||||

1a) Средняя двухосевая прочность на изгиб | МПа | 1 |

|

| 5.4.2 | ASTM |

1b) Модуль Вейбулла | 1 |

|

| 5.4.4 | ИСО 20501 | |

2a) Средняя прочность на изгиб в 4 точках | МПа | 1 |

|

| 5.4.3 | ИСО 14704 |

2b) Модуль Вейбулла | 1 |

|

| 5.4.4 | ИСО 20501 | |

Радиоактивность (в сырье) | ||||||

Цирконий | Бк/кг | 1 |

|

| 5.5 | ИСО 13356 |

Таблица 2 - Допустимые интервалы значений для свойств материала категории 2

Свойство | Единицы измерения | Категория свойства | Требование | Под- | Ссылки | |

Тип Х | Тип S | |||||

Ударная вязкость, альтернативы с 1) по 3) | 5.6 | |||||

1) SEVNB | МПа | 2 |

|

| 5.6.2 | ИСО 23146 |

2) SEPB | МПа | 2 |

|

| 5.6.3 | ИСО 15732 |

3) SCF | МПа | 2 |

|

| 5.6.4 | ИСО 18756 |

Твердость по Виккерсу HV1 | ГПа | 2 |

|

| 5.7 | ИСО 14705 |

Модуль Юнга | ГПа | 2 |

|

| 5.8 | ИСО 17561 |

Предельная циклическая усталость: циклическая нагрузка при изгибе в 4 точках, 10 | 2 | Отсутствие утомления при 400 МПа | Отсутствие утомления при 300 МПа | 5.9 | ИСО 22214 | |

Ускоренное старение: 10 ч в автоклаве (0,2 МПа, 134°С) после автоклавирования: | 5.10 | |||||

Прочность | 2 | Разрушение | 5.10.2 | См. 5.4 | ||

Циклическая нагрузка при изгибе в 4 точках, 10 | 2 | Отсутствие разрушения при 320 МПа | Отсутствие разрушения при 240 МПа | 5.10.3 | См. 5.9 | |

Износ | 2 | Увеличение | 5.10.4 | ИСО 14242-1 | ||

4 Подготовка образцов

Приготовление образцов будет проводиться так же, как при регулярном производстве имплантатов. Будут применены то же сырье и сопоставимая технология формования, высокотемпературной обработки и твердой обработки. Формование образцов и полировка поверхности образцов будут проводиться согласно требованиям испытания.

Производитель обязан заявить и привести обоснование эквивалентности процесса изготовления образцов обычному процессу изготовления соответствующих изделий.

Для оценки свойств материалов могут использоваться готовые продукты или их части. Однако, учитывая геометрические ограничения и риск повреждения образца в процессе изготовления, не рекомендуется использовать в качестве образцов части готовых продуктов, если речь идет о следующих испытаниях свойств материалов:

- прочность (5.4);

- ударная вязкость (5.6);

- циклическая усталость (5.9).

5 Методы испытания

5.1 Объемная плотность

5.1.1 Общие требования

Объемная плотность будет определяться согласно стандарту ИСО 18754 или EN 623-2. Эталонное значение объемной плотности зависит от конкретного состава композитного материала. Оно приводится в виде относительной плотности 99%.

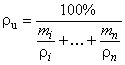

Относительная плотность рассчитывается по формуле (1):

![]() , (1)

, (1)

где:

- измеренная плотность в г/см

;

- конечная плотность в г/см

;

должно определяться путем расчета или эмпирически.

5.1.2 Расчет предельной плотности

Для расчета предельной плотности необходимо точно знать массовую долю и плотность каждой фазы. После этого предельная плотность рассчитывается по формуле (2):

, (2)

, (2)

где:

,

- плотности индивидуальных компонентов (оксида алюминия, циркония, других);

,

- относительные массовые доли компонентов в %.

Значение +...+

во всех случаях должно составлять 100%.

Необходимо определить теоретическую плотность каждого компонента для уравнения (2). При расчете теоретической плотности содержание примесей можно не учитывать, если их количество, выраженное в массовых долях, составляет 0,2%.

5.1.3 Эмпирическое определение предельной плотности

Если предельная плотность не может быть рассчитана с достаточной точностью, рекомендуется определить предельную плотность эмпирически, используя описанную ниже процедуру.

a) Выбрать партию порошка с репрезентативным составом неорганических соединений.

b) Отобрать не менее 10 образцов при помощи спекания и горячего изостатического прессования. Условия спекания и горячего изостатического прессования выбирают по опыту производителя для достижения максимальной возможной плотности.

c) После окончания этих процессов провести анализ микроструктуры для обнаружения остаточных пор.

d) Если поры не обнаруживаются, измерить плотность согласно стандарту ИСО 18754. Наружная поверхность испытуемых образцов должна быть отшлифована или отполирована.

e) Округлить значение плотности каждого образца до двух десятых (x,xx г/см).

f) Записать предельную плотность, представляющую собой максимальное значение всех индивидуальных значений плотности.

5.2 Химический состав

Химический состав должен определяться либо при помощи рентгенофлуоресценции в соответствии со стандартом ИСО 12677, либо методом оптической эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP-OES), либо методом масс-спектрометрии индуктивно-связанной плазмой (ICP-MS).

Если это применимо, производитель должен фиксировать в документах все неорганические примеси, которые намеренно добавляются к составу. Верхние и нижние пределы для содержания этих примесей должны определяться производителем. Общее содержание этих добавок ограничивается массовой долей 10%.

Производитель должен охарактеризовать элементы, которые оказывают неблагоприятное влияние на свойства состава, как "примеси". Верхний предел содержания этих примесей в целом составляет 0,2% (массовая доля).

Рекомендуется, чтобы производитель определил верхнюю и нижнюю границы содержания оксида алюминия и циркония, которые должны быть измерены в соответствии с определением категории 1 (см. 3.2.2).

5.3 Микроструктура

Для определения микроструктуры должен использоваться метод B из EN 623-3:1993. Размер зерен оксида алюминия и зерен циркония должен определяться методом секущих. Определение размера зерен других фаз не требуется.

Примечание. Метод секущей позволяет определить номинальный средний размер зерен на микрофотографиях в определенном положении, а не распределение размеров отдельных частиц.

Для отбора, подготовки и оценки образца должны использованы следующие рекомендации.

a) Толщина стенки отдельных образцов должна отражать максимальную и минимальную характеристики продуктов производителя.

b) Положение микроснимка должно отражать области в центре и на поверхности отобранных образцов.

c) Выбор образца должен отражать возможности отклонения температуры в печи.

d) Рекомендуется использование в качестве образцов для оценки микроструктуры обычных продуктов; если используются иные образцы, они должны быть произведены способом, эквивалентным способу изготовления этих продуктов в обычных условиях.

e) В каждой отдельной позиции микроснимка должны быть соблюдены требования к размеру зерен, определенному методом секущих, в соответствии с таблицей 1.

f) Стандартное отклонение размера зерен, определенного методом секущих, должно определяться по отдельным микроснимкам. Стандартное отклонение должно соответствовать требованиям, установленным в таблице 1.

Определение размера зерен методом секущих должно быть организовано таким образом, чтобы единообразие постоянного производства можно было оценить с достаточной статистической достоверностью. Производитель должен обосновать организацию процесса определения размеров частиц для конкретного производственного процесса. Рекомендуется, чтобы производитель провел анализ надежности, повторяемости и единообразия производственного процесса в плане микроструктуры (валидация) и использовал эти данные для организации контроля постоянного производства. Если этот детальный анализ успешно завершен, то контроль микроструктуры в ходе постоянного производственного процесса может проводиться с использованием ограниченного числа образцов и микроснимков.

Примечание 1 - ASTM Е112 использоваться не может, поскольку этот стандарт не относится к композитным материалам.

Примечание 2 - Размер частиц, определенный методом секущих, всегда оказывается меньше, чем истинный размер частиц. Дальнейшие подробности и ссылки на литературные источники приведены в EN 623-3.

Для повышения контрастности и определения границ зерен циркония и оксида алюминия рекомендуется использовать в сканирующем электронном микроскопе (СЭМ) второй электронный детектор с высоким ускоряющим напряжением.

5.4 Прочностные характеристики

5.4.1 Общие требования

Прочностные характеристики должны определяться либо с использованием испытания прочности на изгиб по двум осям, согласно описанию в разделе 5.4.2, либо с помощью испытания предела прочности на изгиб в 4 точках (см. 5.4.3). В каждом испытании должно оцениваться не менее 30 образцов. Анализ данных должен проводиться в соответствии со статистикой Вейбулла (см. 5.4.4).

В ходе испытаний для облегчения интерпретации данных с точки зрения предполагаемого применения продукта рекомендуется уточнить, какой способ шлифовки поверхности был использован.

Если использовалась поверхность после отжига, необходимо уточнить, была ли она обработана путем прессования, либо путем резания до спекания.

5.4.2 Прочность на изгиб по двум осям

Испытание прочности на изгиб по двум осям должно проводиться в соответствии с ASTM С1499. Поверхность образцов может быть сразу после обжига, шлифованной или полированной. В рамках задач настоящей части стандарта ИСО 6474 будут использоваться размеры образцов и экспериментальная установка, описанные в таблице 3.

Таблица 3 - Размеры образцов для испытания прочности при изгибе по двум осям и оснастка для испытаний

Размер, мм | Значение | Допустимые пределы | Сокращение |

Диаметр кругового образца | 36 | ±1,0 | |

Толщина образца | 2 | ±0,1 | |

Диаметр опорного кольца | 30 | ±0,1 | |

Диаметр кольца нагрузки | 12 | ±0,1 | |

Радиус контактного кольца | 2 | ±0,2 | |

Примечание - Сокращения приведены в соответствии с ASTM С1499. | |||

5.4.3 Прочность на изгиб в четырех точках

Прочность на изгиб в четырех точках должна определяться в соответствии со стандартом ИСО 14704, EN 843-1 или ASTM С1161. Поверхность образцов может быть сразу шлифованной или полированной. В рамках задач настоящей части стандарта ИСО 6474 должны использоваться размеры образцов и экспериментальная установка, описанные в таблице 4.

Таблица 4 - Размеры образцов для испытания прочности при изгибе в 4 точках и оснастка для испытаний

Размер, мм | Значение | Допустимые пределы | Сокращение |

Ширина образца | 4 | ±0,2 | |

Толщина образца | 3 | ±0,2 | |

Длина образца |

| - | |

Расстояние между опорами | 40 | ±0,1 | |

Нагружаемый промежуток | 20 | ±0,1 | |

Примечание - Сокращения приведены в соответствии с ИСО 14704. | |||

5.4.4 Модуль Вейбулла

Данные о прочности, полученные при испытании прочности на изгиб по двум осям или по 4 точкам, должны анализироваться в соответствии со стандартом ИСО 20501, EN 843-5 или ASTM С1239 с использованием статистики Вейбулла. Для составления отчета об испытании должны использоваться средние значения прочности и модуля Вейбулла. Эти параметры должны находиться в рамках допустимых значений, указанных в таблице 1.

5.5 Радиоактивность

Уровень радиоактивности должен определяться в соответствии со стандартом ИСО 13356. Приемлемы также другие методы, если обеспечена их достаточная точность и надежность. В качестве испытуемых образцов должны использоваться сырые порошковые материалы, то есть материалы, не подвергавшиеся смешиванию с прочими ингредиентами. Все компоненты должны находиться в рамках допустимых значений, указанных в таблице 2.

Радиоактивность с наибольшей вероятностью может быть обусловлена цирконием. Прочее сырье, используемое производителями, также может демонстрировать признаки радиоактивности. В связи с этим необходимо определять радиоактивность этого сырья в соответствии с требованиями испытаний категории 1.

Оксид алюминия и большинство добавок, присутствующих в технической керамике, не содержат радиоактивности. Для этого сырья анализ радиоактивности не требуется.

5.6 Ударная вязкость

5.6.1 Общие требования

Ударная вязкость материала должна определяться с использованием одного из методов, упомянутых в разделах с 5.6.2 по 5.6.4. Для каждого испытания должно использоваться как минимум 5 образцов. Требуемые значения относятся к среднему значению в серии испытаний.

5.6.2 SEVNB

Метод с применением образца с односторонним V-образным боковым надрезом (SEVNB) должен использоваться в соответствии со стандартом ИСО 23146 или CEN/TS 14425-5. Радиус надреза должен быть как можно меньше, предпочтительно менее 10 мкм.

5.6.3 SEPB

Метод с применением призматического образца с предварительно нанесенными трещинами по одной кромке (SEPB) должен использоваться в соответствии со стандартом ИСО 15732.

5.6.4 SCF

Метод испытания на изгиб поверхностных трещин (SCF) должен использоваться в соответствии со стандартом ИСО 18756, ASTM С1421, EN 843-4 или ASTM С1327.

5.7 Твердость

Для определения твердости материала должен использоваться метод оценки твердости по Виккерсу, согласно стандарту ИСО 14705. Во время испытания нагрузка должна составлять 9,81 Н (HV1).

Твердость зависит от количества циркония и прочих добавок к основе, состоящей из оксида алюминия. Так, предельно допустимое значение, указанное в таблице 2, является репрезентативным для керамического композита с высоким содержанием циркония. Рекомендуется, чтоб производитель указал типичное значение и определил приемлемый нижний предел для конкретного состава.

5.8 Модуль Юнга

Модуль Юнга будет определяться в соответствии со стандартом ИСО 17561, EN 843-2, ASTM С1331, ASTM С1198 или ASTM С1259.

Модуль Юнга зависит от количества циркония и прочих добавок к основе, состоящей из оксида алюминия. Так, предельно допустимое значение, указанное в таблице 2, является репрезентативным для керамического композита с высоким содержанием циркония. Рекомендуется, чтобы производитель указал типичное значение и определил приемлемый нижний предел для конкретного состава.

5.9 Циклическая усталость

Для определения характеристик циклической усталости материала должен использоваться метод определения циклической усталости при изгибе, согласно стандарту ИСО 22214. Должны применяться те же испытуемые образцы и испытательная установка, которые описаны в разделе 5.4.3 (прочность при изгибе в четырех точках).

Условия испытания будут определяться в соответствии с описанием, приведенным в таблице 5.

Таблица 5 - Условия испытания на циклическую усталость

Условия испытания | Значение |

Внешние условия | Физиологический солевой раствор |

Скорость циклов |

|

См. таблицу 1 | |

Коэффициент асимметрии цикла | 0,1 ( |

Форма кривой | Синусоидальная |

Циклы испытаний |

|

Число образцов |

|

| |

5.10 Ускоренное старение

5.10.1 Общие требования

Данное испытание позволяет определить стабильность материала в водной среде. В частности, условия испытания имитируют взаимодействие циркония с водой при повышенной температуре. Этот метод позволяет определить, в какой степени происходит разрушение материала вследствие гидротермического старения.

Испытание должно проводиться с использованием соответствующего автоклава с водяным паром при температуре (134±2)°С в течение 10 часов. При такой температуре автоклав, используемый для этого испытания, должно достигать номинального давления 0,2 МПа. Образцы будут использоваться в соответствии с пунктами 5.4, 5.9 и 5.10.4 соответственно.

Для того чтобы оценить значимость разрушения материала вследствие гидротермического старения, после автоклавирования должны проводиться испытания, описанные в разделах с 5.10.2 по 5.10.4.

5.10.2 Прочность

Прочностные испытания должны проводиться в соответствии с описанием в разделе 5.4; после автоклавирования показатели должны находиться в пределах, установленных в таблице 2.

5.10.3 Предельная циклическая усталость

Испытания на предельную циклическую усталость должны проводиться в соответствии с описанием в разделе 5.9 с использованием сниженного уровня нагрузки согласно таблице 2.

5.10.4 Износоустойчивость

В рамках задач настоящей части стандарта ИСО 6474 предполагается, что изнашивание образцов будет зависеть от поверхностного разрушения материала вследствие гидротермического старения, которое считается специфической характеристикой материала. Таким образом, требуется, чтобы изнашивание было изучено до и после ускоренного гидротермического старения керамических компонентов.

Испытание на износ должно быть выбрано в соответствии с предполагаемым применением материалов, в частности, с учетом материалов, используемых в парах трения имплантата. Будет использоваться либо симуляция предполагаемого применения [например, ИСО 14242-1 (тазобедренный сустав) или ИСО 14243-1 (коленный сустав)], либо упрощенное испытание на износ (например, "кольцо-диск", "стержень-диск").

Характеристики изнашивания должны определять количественно: в форме объемного износа или потери массы обоих компонентов пары трения. Если после ускоренного старения наблюдается увеличение изнашивания, то должны выполняться условия предельных значений, указанные в таблице 2.

В ИСО 13356 испытание ускоренного старения комбинируется с измерением содержания моноклинной фазы. Верхний предел содержания моноклинной фазы после старения определяется для чистых циркониевых материалов. Такой предел не требуется в рамках задач настоящей части стандарта ИСО 6474, поскольку общий объем циркония в композитном материале составляет приблизительно 20% или менее. Это относится также к теоретическому случаю, когда весь цирконий является моноклинным: в этом случае общая доля моноклинной фазы в композитном материале составляет 20% или менее. Рекомендуется, однако, чтобы производитель также проводил анализ содержания моноклинной фазы после старения и обсуждал полученные результаты с учетом данных механических испытаний.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 12677 | - | * |

ИСО 13356 | - | * |

ИСО 14242-1 | * | |

ИСО 14243-1 | IDT | ГОСТ Р ИСО 14243-1-2012 "Имплантаты для хирургии. Износ тотальных протезов коленного сустава. Часть 1 . Параметры нагружения и перемещения для испытательных машин с контролем нагрузки и окружающих условий при испытании" |

ИСО 14704 | - | * |

ИСО 14705 | - | * |

ИСО 15732 | - | * |

ИСО 16428 | - | * |

ИСО 17561 | - | * |

ИСО 18754 | - | * |

ИСО 18756 | - | * |

ИСО 20501 | - | * |

ИСО 22214 | - | * |

ИСО 23146 | - | * |

CEN/TS 14425-5 | - | * |

EN 623-2 | - | * |

EN 623-3:1993 | - | * |

EN 843-1 | - | * |

EN 843-2 | - | * |

EN 843-4 | - | * |

EN 843-5 | - | * |

ASTM C1161 | - | * |

ASTM C1198 | - | * |

ASTM C1239 | - | * |

ASTM C1259 | - | * |

ASTM C1327 | - | * |

ASTM C1331 | - | * |

ASTM C1421 | - | * |

ASTM C1499 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. | ||

Библиография

[1] ИСО 6474-1. Имплантаты для хирургии. Керамические материалы. Часть 1. Керамические материалы на основе оксида алюминия высокой чистоты (ISO 6474-1, Implants for surgery - Ceramic materials - Part 1: Ceramic materials based on high purity alumina)

[2] ИСО 10993-1. Оценка биологическая медицинских изделий. Часть 1. Оценка и испытания в рамках процесса менеджмента риска (ISO 10993-1, Biological evaluation of medical devices - Part 1: Evaluation and testing within a risk management process)

[3] ASTM E112. Стандартные методы испытаний для определения среднего размера зерен (ASTM Е112, Standard Test Methods for Determining Average Grain Size)

__________________________________________________________________________________

УДК 616-089.844:006.354 ОКС 11.040.30

Ключевые слова: имплантаты, оценка биологическая медицинских изделий, идентификация и количественная оценка продуктов разложения керамики, циклическая усталость материалов, керамические материалы на основе оксида алюминия высокой чистоты

__________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2015