ГОСТ Р ИСО 16402-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Имплантаты для хирургии

ЦЕМЕНТ НА ОСНОВЕ АКРИЛОВОЙ СМОЛЫ

Испытание усталости при изгибе цементов на основе акриловой смолы, применяемых в ортопедии

Implants for surgery. Acrylic resin cement. Flexural fatigue testing of acrylic resin cements used in orthopaedics

ОКС 11.040.40

ОКП 93 9300

Дата введения 2018-01-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "ЦИТОпроект" (ООО "ЦИТОпроект") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 453 "Имплантаты в хирургии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 февраля 2017 г. N 65-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 16402:2008* "Имплантаты для хирургии. Цемент на основе акриловой смолы. Испытание усталости при изгибе цементов на основе акриловой смолы, применяемых в ортопедии" (ISO 16402:2008 "Implants for surgery. Acrylic resin cement. Flexural fatigue testing of acrylic resin cements used in orthopaedics", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт распространяется на цементы смолы на основе полиакрилатов (сложные эфиры метакриловой кислоты) и устанавливает процедуру определения усталостного поведения полимеризованного цемента.

Настоящий стандарт не распространяется на риски, связанные с использованием цемента в отношении либо пациента, либо пользователя цемента. Условия испытания акрил-цементов позволят оценить и повысить качество отечественных изделий. Благодаря положениям настоящего стандарта появятся объективные данные для сравнения физико-механических свойств цементов, имплантируемых в организм человека.

1 Область применения

Настоящий стандарт распространяется на композитные цементы на основе эфиров полиметакриловой кислоты и устанавливает процедуру определения усталостных характеристик полимеризованного цемента.

Настоящий стандарт не описывает риски, связанные с использованием цемента, ни для пациентов, ни для медицинского персонала.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*, которые необходимо учитывать при его использовании. В случае ссылок на документы, у которых приведена дата утверждения, необходимо пользоваться только указанной редакцией. В том случае, когда дата утверждения не приведена, следует пользоваться последней редакцией ссылочных документов, включая любые поправки и изменения к ним:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 5833:2002 Implants for surgery - Acrylic resin cements (Имплантаты для хирургии. Цементы на основе акриловых смол)

ISO 16428 Implants for surgery - Test solutions and environmental conditions for static and dynamic corrosion tests on implantable materials and medical devices (Имплантаты для хирургии. Испытательные растворы и условия среды для статических и динамических испытаний на коррозионную стойкость имплантируемых материалов и изделий медицинского назначения)

3 Сущность метода

В настоящем стандарте применены термины с соответствующими определениями, приведенными в серии стандартов ИСО. В испытаниях использованы прямоугольные образцы в форме бруска. Метод приготовления таких образцов описан в разделе 5.

Прочность при изгибе полученных образцов определяют с помощью испытания при изгибе в четырех точках в квазистатических и циклических условиях нагружения. Для циклических условий нагружения описаны два метода испытания. Первый из них следует методу Велера (метод S/N кривой) и определяет характеристики материала во всем диапазоне уровней напряжения. Второй метод (метод низкого напряжения) определяет поведение материала только на уровнях более низкого напряжения. Эти более низкие уровни напряжения, как полагают, соответствуют уровням, ожидаемым при клиническом применении.

4 Устройство

4.1 Оборудование для смешивания цемента в соответствии с рекомендациями производителя цемента

4.2 Пресс-формы, изготовленные из надлежащего материала для производства прямоугольных образцов в форме бруска, соответствуют следующим параметрам: длина 75 мм, ширина 10 мм и глубина 3,3 мм. В зависимости от пожеланий заказчика, могут быть использованы одна или несколько пресс-форм для производства пластин толщиной 3,3 мм, затем образцы разрезают по размеру с помощью пилы. Все поверхности пресс-формы, которые вступают в контакт с цементом, должны быть тщательно обработаны наждачной бумагой Р400.

Примечание - Было установлено, что пригодными являются материалы, обладающие достаточной жесткостью, например алюминиевые сплавы или нержавеющая сталь.

4.3 Пластины плоские, гладкие (по две для каждой формы), изготовленные из соответствующего материала и определенного размера, для закрывания верхней и нижней поверхности пресс-формы (4.2).

4.4 Смазка для пресс-формы в целях более легкого отделения образцов от пресс-форм.

Примечание - Подходящими признаны тефлоновый спрей, вакуумная смазка или пчелиный воск.

4.5 Пленка полиэфирная для закрывания пластины пресс-формы.

4.6 Скоба зажимная или другие устройства для закрепления пресс-формы между верхней и нижней пластинами.

4.7 Машина для испытаний на изгиб, позволяющая прилагать нагрузку не более 200 Н, которая может увеличиваться линейно или циклично синусоидально в диапазоне нагрузок между 0 Н и выбранным значением при частоте 5 Гц. Кроме того, машина должна быть снабжена устройством для измерения, контроля и записи нагрузки с точностью ±2 Н.

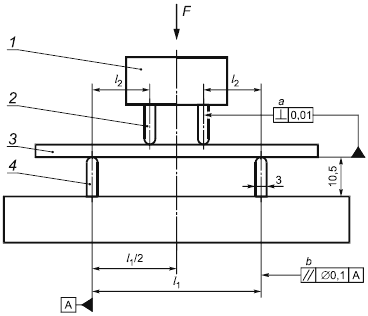

4.8 Установка для четырехточечного изгиба испытательная, имеющая размеры, приведенные на рисунке 1 (в соответствии с приложением F ИСО 5833:2002), и снабженная приспособлениями для предотвращения смещения испытуемого образца в ходе испытания. Точки приложения нагрузки должны быть вращающегося типа и иметь диаметр 3 мм. Испытательная установка должна обеспечивать равные нагрузки во всех нагружаемых точках.

4.9 Баня водяная для поддержания температуры образца и испытательной установки на уровне (37±1)°С.

4.10 Пила.

4.11 Бумага наждачная Р400.

5 Подготовка образцов для испытаний

5.1 Основные условия

Пресс-форму(-ы) (4.2), пластины (4.3), смесительное оборудование (4.1) и цемент, который будут использовать (как порошковый, так и жидкий компонент), следует выдерживать при температуре (23±2)°С в течение минимум 2 ч перед отливкой испытуемого(-ых) образца(-ов). Образцы следует отливать при температуре (23±2)°С.

5.2 Процедура подготовки

5.2.1 Покрывают поверхность пресс-формы, контактирующую с цементом, тонкой пленкой смазки для пресс-формы (4.4).

5.2.2 Покрывают нижнюю пластину пресс-формы полиэфирной пленкой (4.5). Помещают пресс-форму на покрытую пленкой пластину.

5.2.3 Смешивают компоненты цемента, следуя инструкциям производителя. Используют достаточный объем цемента для приготовления требуемого количества образцов.

Примечание - Производитель должен предоставить крупную партию цемента в порошке и крупную партию жидкого цемента. Данные партии разделяют на более мелкие порции порошка и жидкости и хранят в предназначенном для этого месте.

Смешивают то количество мелких порций, которое необходимо для приготовления требуемого количества образцов. При возможности, все образцы для испытания готовят из одной партии порошкового компонента и из одной партии жидкого компонента. Если это не осуществимо, используют минимально возможное количество партий цемента. В обоих случаях фиксируют номера партий.

5.2.4 Наполняют форму(-ы) цементом сразу после завершения смешивания, накрывают листом полиэфирной пленки, добавляют верхнюю пластину и закрепляют верхнюю и нижнюю пластины на пресс-форме(-ах).

5.2.5 Примерно через 1 ч снимают зажим(-ы) (4.6), верхнюю пластину и верхнюю полиэфирную пленку и наносят метку на верхнюю часть образца вблизи одного конца, чтобы определить верхнюю поверхность. Извлекают образец(-ы) из пресс-формы. Выполняют мокрую шлифовку краев и поверхностей образцов наждачной бумагой Р400 (4.11), которые находились в контакте с формой или образовались после резки пилой (4.10). Прямоугольные образцы для испытаний в форме бруска должны иметь длину (75±0,2) мм, ширину (10±0,2) мм и толщину (3,3±0,2) мм.

1 - центральный нагружающий плунжер; 2 - внутренние нагружающие точки; 3 - испытуемый образец; 4 - внешние нагружающие точки; F - сила; - расстояние между внешними нагружающими точками, равное (60±1) мм;

- расстояние между внешней и внутренней нагружающими точками, равное (20±1) мм; а - все нагружающие точки; b - между любыми двумя нагружающими точками

Примечание - Также см. рисунок F.1 в ИСО 5833:2002.

Рисунок 1 - Испытательная установка для четырехточечного изгиба

5.2.6 Измеряют толщину и ширину образца с погрешностью не более ±0,1 мм по крайней мере в трех поперечных сечениях образца и вычисляют средние значения.

5.2.7 Проводят осмотр образцов невооруженным глазом.

Поры, которые неизбежно образуются в процессе перемешивания, являются особенностью костных цементов и оказывают влияние на прочность материала. По этой причине образцы с внутренними порами не следует исключать.

Однако исключают образцы с видимыми дефектами или царапинами на поверхности, так как видимые дефекты или царапины на поверхности не являются особенностью костных цементов.

5.2.8 Выдерживают образцы в растворе Рингера в соответствии с ИСО 16428 при температуре (37±1)°С в течение 4 нед до начала проведения серии испытаний.

6 Процедура испытаний

6.1 Условия окружающей среды

Наполняют водяную баню раствором Рингера. Помещают испытательную установку и испытуемый образец в водяную баню и выдерживают до тех пор, пока температура не достигнет (37±1)°С. Образец должен быть размещен в установке симметрично - таким образом, чтобы поверхность, отмеченная как "верхняя", в процессе заливки подвергалась компрессионной нагрузке.

6.2 Квазистатические испытания

С помощью машины для испытаний на изгиб (4.7), испытательной установки для четырехточечного изгиба (4.8) и водяной бани (4.9) увеличивают нагрузку в испытательной машине с постоянной скоростью нагружения (90±10) Н/мин до появления разлома. Записывают величину нагрузки при разломе с точностью ±2 Н. Если на поверхности разлома обнаруживают большие поры (диаметр 1 мм), повторяют испытание с использованием дополнительного образца. Повторяют испытания до тех пор, пока не получают результаты от пяти образцов, которые не имеют больших пор на поверхности разлома. Результаты испытаний должны быть представлены для всех образцов (в том числе с большими порами, обнаруженными на поверхности разлома).

6.3 Вычисление и представление квазистатической прочности при изгибе

Для каждого испытуемого образца вычисляют предел прочности при изгибе, , МПа, по формуле

![]() ,

,

где F - сила при разломе, Н (также называемая нагрузкой);

а - расстояние между внутренними и внешними точками нагружения (20 мм);

b - среднее значение измеренной ширины образца, мм;

h - среднее значение измеренной толщины образца, мм.

Вычисляют среднее значение прочности при изгибе для пяти испытуемых образцов, выраженное в мегапаскалях, и стандартное отклонение. Среднее значение является значением квазистатической прочности.

6.4 Испытания на усталость

6.4.1 Общие сведения

С помощью машины для испытаний на изгиб (4.7), испытательной установки для четырехточечного изгиба (4.8) и водяной бани (4.9) испытуемые образцы циклически нагружаются до тех пор, пока не произойдет разлом или, если разлома не происходит, пока не будет достигнут заранее установленный верхний предел количества циклов. Испытания проводят при различных уровнях напряжения.

6.4.2 Условия нагружения

Контролируемую циклическую нагрузку следует осуществлять при частоте (5±0,5) Гц. Минимальное значение силы должно составлять 5 Н, а максимальное значение силы должно соответствовать предусмотренному уровню напряжения. Это значение вычисляют с помощью уравнения, приведенного в 6.3, где ширина b и толщина h являются средними значениями для образца, подлежащего испытанию. Форма волны циклов нагружения должна быть синусоидальной между минимальными и максимальными значениями.

Испытание следует проводить до появления разлома или достижения требуемого количества циклов нагружения. Если на поверхности разлома обнаруживают большие поры (диаметр1 мм), повторяют испытание с использованием дополнительного образца. Повторяют испытания до тех пор, пока не будут получены результаты от требуемого количества образцов, которые не имеют больших пор на поверхности разлома. Результаты испытаний должны быть представлены для всех образцов (в том числе с большими порами, найденными на поверхности разлома).

6.4.3 Определение усталостных характеристик в широком диапазоне уровней напряжений (метод кривой S/N)

Если эксплуатационные характеристики цемента должны быть определены в широком диапазоне уровней напряжений, применяют следующую процедуру.

Используют пять образцов для каждого уровня нагрузки с верхним пределом в 5 млн циклов. Начинают с уровня 80% от квазистатической прочности. Следующий, низкий, уровень выбирают путем уменьшения уровня 80% на фиксированную величину (например, на 10% от квазистатической прочности). Следующий, более низкий, уровень выбирают путем уменьшения на такую же фиксированную величину. (В примере данные уровни будут составлять соответственно 80, 70, 60% и т.д.) Продолжают проводить испытание таким образом, пока не будет достигнут уровень, на котором одни образцы выдерживают испытание, а другие ломаются. Таким образом должны быть преодолены как минимум четыре уровня и как максимум семь уровней.

6.4.4 Определение усталостных характеристик при определенных уровнях напряжения (метод низкого напряжения)

Если эксплуатационные характеристики должны быть определены на таких уровнях напряжения, которые, как полагают, соответствуют уровням, ожидаемым при клиническом применении, прибегают к следующей процедуре.

Используют десять образцов для каждого уровня напряжения с верхним пределом в 5 млн циклов. Проводят испытание при уровнях напряжения 35, 25 и 20 МПа.

6.4.5 Сравнение с контрольным материалом

При сравнении с контрольным материалом (как правило, это костный цемент, поступивший в продажу) следует использовать идентичные методы испытания и оборудование.

6.4.6 Вычисление и представление результатов усталостных испытаний (метод кривой S/N)

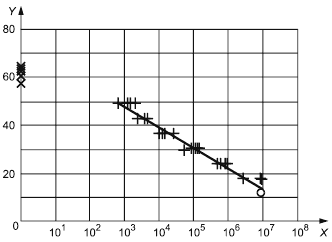

Все данные должны быть наглядно представлены в виде так называемого S/N-графика (уровень напряжения относительно количества циклов); пример приведен на рисунке 2. Это должно быть сделано с использованием полулогарифмического масштабирования, где ось Y (ордината) является линейной и представляет напряжение, тогда как ось X (ось абсцисс) является логарифмический и представляет собой количество циклов.

Каждый образец должен быть обозначен на графике в точке, соответствующей уровню напряжения, при котором он был испытан, и количеству циклов, что имели место либо до разлома, либо до достигнутого верхнего предела количества циклов, который образец выдерживает. С помощью всех этих точечных данных должна быть определена линия линейной регрессии с логарифмом количества циклов в качестве зависимой переменной. По линии регрессии вычисляют среднее значение напряжения на верхнем пределе количества циклов. Это значение является значением усталостной прочности для данного количества циклов.

Для ориентации квазистатические данные также должны быть включены в график. В этом случае точки на графике обозначают по оси Y (что соответствует 1-му циклу) на соответствующих уровнях напряжения. Эти квазистатические данные не должны принимать во внимание при построении линии регрессии.

Для того чтобы количественно описать снижение прочности при усталости, должно быть вычислено соотношение усталостной прочности и квазистатической прочности.

6.4.7 Вычисление и представление результатов усталостных испытаний при определенных уровнях напряжения (метод низкого напряжения)

Для метода низкого напряжения медианное значение долговечности образцов и стандартное отклонение должны быть определены для каждого уровня напряжения.

X - количество циклов; Y - напряжение, МПа; - квазистатические значения;+ - образцы, сломавшиеся после циклической нагрузки; О - образец, выдержавший испытание

Кривая получена с помощью линейной регрессии

Рисунок 2 - Пример S/N-кривых для коммерческого костного цемента

7 Отчет об испытании

Отчет об испытании должен включать как минимум следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию цемента (включая номер(-а) партии или лота, см. 5.2.3). Следующие пункты должны быть представлены:

i) для всех испытанных образцов, и

ii) образцов без больших пор на поверхности разлома;

c) средние значения и стандартное отклонение значений прочности при изгибе для квазистатических испытательных образцов, выраженные в мегапаскалях;

d) для 6.4.3 - S/N-график;

e) 6.4.3 - значение усталостной прочности (уровня напряжения) на 5 млн циклов, выраженное в мегапаскалях и определенное по линии регрессии в S/N-графике;

f) 6.4.3 - соотношение усталостной прочности и квазистатической прочности, выраженное в процентах;

g) 6.4.4 - медиана долговечности и стандартное отклонение для каждого уровня напряжения.

Примечание 1 - Для перечислений с)-g), данные и S/N-кривые оценок для перечислений i) и ii) могут быть изображены полностью или частично на том же графике для сравнения.

Примечание 2 - Если применимо, то соответствующие данные, измеренные для контрольного костного цемента, могут быть представлены на том же графике, что и данные, полученные для исследуемого материала.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 5833: 2002 | IDT | ГОСТ ISO 5833-2011 "Имплантаты в хирургии. Акрил-цементы" |

ISO 16428 | IDT | ГОСТ Р ИСО 16428-2014 "Имплантаты для хирургии. Испытательные растворы и условия среды для статических и динамических испытаний на коррозионную стойкость имплантируемых материалов и медицинских изделий" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 620.178.353.006.354 | ОКС 11.040.40 | ОКП 93 9300 | |

Ключевые слова: имплантаты для хирургии, акриловый цемент, механические свойства, усталость при изгибе | |||

Электронный текст документа

и сверен по:

, 2017