ГОСТ Р 52642-2006

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИМПЛАНТАТЫ ДЛЯ ХИРУРГИИ

Метод определения радикалобразующей активности частиц износа

имплантируемых материалов

Implants for surgery.

Method for determination of the radical-formation activity of wear particles

of orthopedic materials

ОКС 11.040.40

ОКП 94 3800

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией "Всероссийский научно-исследовательский и испытательный институт медицинской техники" (АНО "ВНИИИМТ") и Федеральным государственным учреждением "Центральный научно-исследовательский институт травматологии и ортопедии им. Н.Н.Приорова"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 453 "Имплантаты в хирургии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 406-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

В связи с развитием материаловедения увеличивается применение различных материалов в травматологии и ортопедии, поэтому всестороннее изучение их взаимодействия с биологическими тканями является актуальной задачей. Взаимодействие материалов с тканевой средой может привести к коррозии материалов, появлению их частиц в окружающих тканях и удаленных органах. Поэтому необходимо изучать свойства частиц, образующихся при механическом изнашивании материалов, например в узлах трения эндопротезов, при накостном остеосинтезе и в других случаях. В условиях высоких давлений и температур, возникающих при соударении микронеровностей трущихся частей, может произойти разрыв химических связей и образование свободных радикалов на свежеобразованной поверхности и частицах износа материалов. Способность частиц износа имплантируемых материалов инициировать образование токсичных радикалов кислорода и их воздействие на биологические ткани является важным фактором при использовании имплантатов. Эффективный отбор и создание перспективных и безопасных имплантируемых материалов требует применения методов, позволяющих адекватно и надежно оценить их радикалобразующую способность.

1 Область распространения

Настоящий стандарт устанавливает метод определения окислительных свойств частиц износа имплантируемых материалов, в том числе ортопедических материалов, используемых для изготовления эндопротезов суставов человека.

Стандарт предназначен для применения при проведении количественного анализа радикалобразующей способности частиц износа имплантируемых материалов по скорости инициирования ими окисления кумола в диапазоне от 10 до 10

моль/ л·с.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5072-79 Секундомеры механические. Технические условия

ГОСТ 6709-72 Реактивы. Вода дистиллированная. Технические условия

ГОСТ 7995-80 Краны соединительные стеклянные. Технические условия

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Принцип метода

Радикалобразующую способность частиц износа ортопедических материалов оценивают по скорости инициирования ими окисления изопропилбензола (кумола), которое происходит по цепному свободнорадикальному механизму. Метод заключается в определении зависимости поглощенного молекулярного кислорода от времени процесса окисления кумола, инициированного частицами материалов. По данному методу интенсивность реакции окисления кумола определяют в соответствии с радикалобразующей способностью частиц износа анализируемого материала. Частицы износа вызывают только зарождение цепей окисления. Обрыв цепей окисления происходит в результате взаимодействия радикалов между собой (квадратичный обрыв цепей). В этом случае скорость реакции окисления (поглощения кислорода) , моль/л·с, и скорость инициирования радикалов

, моль/л·с, связаны соотношением

![]() , (1)

, (1)

следовательно, определяют по следующей формуле

![]() , (2)

, (2)

где и

- константы скоростей продолжения и обрыва цепей реакции окисления кумола соответственно;

- концентрация кумола, моль/л.

Константы скоростей и

для кумола равны 1,75·10

л/моль·с; 1,84·10

л/моль·с соответственно, а концентрация кумола

- 6,9 моль/л.

Экспериментально определив скорость поглощения кислорода по формуле (2) вычисляют радикалобразующую способность (скорость инициирования)

частиц износа анализируемых материалов в кумоле.

Отношение квадратов скоростей реакции окисления для частиц различных материалов равно отношению их скоростей инициирования:

![]() . (3)

. (3)

Определив скорость окисления кумола, инициируемую различными частицами износа, с помощью этого соотношения можно также определить относительную радикалобразующую активность различных имплантируемых материалов.

4 Оборудование, реактивы, материалы

4.1 Оборудование

Жидкостный циркуляционный термостат с пределом регулирования от 0 °С до 100 °С со стабильностью регулирования температуры не ниже ±0,02 °С.

Жидкостный циркуляционный термостат с пределом регулирования от 0 °С до 50 °С со стабильностью регулирования температуры не ниже ±0,02 °С.

Термостатируемая жидкость - дистиллированная вода по ГОСТ 6709.

Трехходовый кран по ГОСТ 7995.

Измерительные пипетки вместимостью 2 или 5 мл по ГОСТ 29227.

Секундомер по ГОСТ 5072.

Лабораторные весы по ГОСТ 24104.

Встряхивающее устройство с частотой встряхивания 2-10 циклов в секунду.

Реакционный сосуд с герметично закрывающейся горловиной вместимостью 5-12 см.

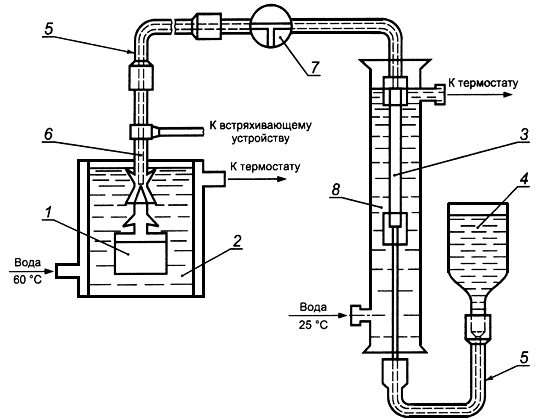

Газометрическая установка (рисунок 1).

1 - реакционный сосуд; 2 - термостат; 3 - измерительная бюретка; 4 - уравнительный сосуд

с подкрашенной водой; 5 - резиновая трубка; 6 - стеклянный капилляр; 7 - трехходовой кран;

8 - термостатирующая рубашка

Рисунок 1 - Газометрическая установка

Установка состоит из реакционного сосуда 1 вместимостью 5-12 см, погружаемого при анализе в термостат 2. Термостатируемой жидкостью служит дистиллированная вода температурой 60 °С. Измерительную бюретку 3 термостатируют при 25 °С и соединяют с заполненным подкрашенной водой уравнительным сосудом 4 с помощью резиновой капиллярной трубки 5. Реакционный сосуд 1 соединен со стеклянным капилляром 6 и через резиновую капиллярную трубку 5 с трехходовым краном 7, предназначенным для заполнения атмосферным воздухом бюретки 3, окруженной термостатирующей рубашкой 8.

4.2 Реактивы, материалы

Изопропилбензол (кумол) квалификации "Чистые вещества для хроматографии" используется без дополнительной очистки.

Искусственные частицы износа материалов с размером частиц от 100 до 600 нм, полученные при сухом трении образцов испытуемых материалов.

Вакуумная смазка.

5 Метод определения

5.1 Подготовка материалов и оборудования

Устанавливают режим работы термостата с реакционным сосудом при температуре 60 °С. В термостате для термостатирования измерительной бюретки 3 поддерживают температуру 25 °С. Точность термостатирования реакционного сосуда и бюретки должна быть ±0,02 °С. В реакционный сосуд измерительной пипеткой вносят 2 мл кумола и навеску частиц износа испытуемого материала, равную 1 мг. Реакционный сосуд с помощью шлифа на вакуумной смазке соединяют со стеклянным капилляром. Измерительную бюретку и реакционный сосуд с помощью трехходового крана соединяют между собой и атмосферой.

5.2 Проведение измерений

Реакционный сосуд со смесью кумола и частиц испытуемого материала и часть стеклянного капилляра помещают в термостат, в котором установлена необходимая температура воды, и включают секундомер. Сосуд встряхивают с частотой 3-4 цикла в секунду для насыщения смеси кумола и частиц кислородом. Через 2 мин прогрева реакционного сосуда перекрывают с помощью трехходового крана сообщение бюретки и реакционного сосуда с атмосферой, оставляя их соединенными между собой. Выравнивают уровни жидкости в бюретке и уравнительном сосуде 4 и начинают измерение поглощения кислорода. При поглощении в измерительной бюретке определенного объема кислорода (20-50 мм) выравнивают уровни жидкости в бюретке и уравнительном сосуде и фиксируют время. Измерение продолжают, фиксируя время следующих поглощений таких же объемов воздуха. Продолжительность измерения должна быть от 10 до 30 мин в зависимости от интенсивности поглощения кислорода.

6 Обработка результатов

Скорость движения жидкости в бюретке пропорциональна скорости поглощения кислорода кумолом. Измеряя время и объем поглощенного кислорода, строят график зависимости количества поглощенного кислорода от времени. Если скорость окисления постоянна, то определяемая зависимость будет представлять собой прямую линию. Скорость окисления кумола в любой момент времени определяют по отношению объема поглощенного кислорода и продолжительности измерения к данному моменту времени. Определяемую по этому методу скорость реакции выражают в кубических миллиметрах в минуту или в единицах моль/л с помощью коэффициента

1 мм/мин = 6,81·10

/

моль/л,

где - количество реакционной смеси, мл.

Радикалобразующую способность частиц износа рассчитывают как скорость инициирования ими окисления кумола по формуле (2) и выражают в молях на литр в секунду.

Результаты оценки радикалобразующей способности некоторых материалов по данному методу приведены в приложении А.

Приложение А

(справочное)

Радикалобразующая активность ортопедических материалов

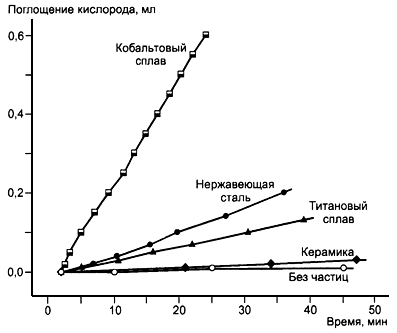

Кинетические кривые поглощения кислорода при окислении кумола в присутствии частиц износа ряда ортопедических материалов изображены на рисунке А.1.

Рисунок А. 1 - Кинетика окисления кумола в присутствии различных частиц износа

Согласно графику поглощение кислорода в присутствии частиц износа в течение испытания является постоянным. В то же время скорость поглощения кислорода существенно зависит от материала частиц. Скорость инициирования, вычисленная по формуле (2), и относительная каталитическая способность различных частиц износа при окислении кумола, вычисленная по формуле (3), приведены в таблице А.1.

Таблица А.1 - Скорость инициирования и относительная каталитическая способность различных частиц износа

Показатель | Литейный сплав | Нержавеющая сталь | Сплав | Корундовая керамика |

| 3,3·10

| 5,8·10 | 6,9·10 | 6,1·10 |

| 1,0 | 0,0176 | 0,0021 | 0,0002 |

Примечание - | ||||

По данным таблицы А.1 видно, что из изученных частиц наиболее активными являются частицы кобальта, значительно менее активны частицы других сплавов, а частицы корундовой керамики практически инертны*.

______________

* При определении были использованы частицы износа, полученные на трибометре Optimol SRV путем сухого трения шариков по дискам, изготовленным из соответствующих сплавов, при нагрузке 100 Н·м, амплитуде движений шарика 1,65 мм и частоте движений 10 Гц. Данный способ позволяет получить частицы износа различных сплавов размером 440-560 нм. Частицы износа керамики изготовлены путем раздавливания и измельчения кусочков керамики до размера 200-300 нм на универсальной испытательной машине Zwick-1464.

Электронный текст документа

и сверен по:

, 2007