ГОСТ Р ИСО 289-1-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КАУЧУКИ И РЕЗИНОВЫЕ СМЕСИ

Испытания на роторном дисковом вискозиметре

Часть 1

Определение вязкости по Муни

Rubbers and rubber compounds. Tests using a shearing-disc viscometer. Part 1. Determination of Mooney viscosity

ОКС 83.060

Дата введения 2019-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 июля 2017 г. N 702-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 289-1:2015* "Резина невулканизованная. Определения на роторном дисковом вискозиметре. Часть 1. Определение вязкости по Муни" (ISO 289-1:2015 "Rubber, unvulcanized - Determinations using a shearing-disc viscometer - Part 1: Determination of Mooney viscosity", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 2 "Испытания и анализ" Технического комитета по стандартизации ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации ISO.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Предупреждение - Пользователи настоящего стандарта должны быть знакомы с нормальной лабораторной практикой. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за разработку соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

1 Область применения

Настоящий стандарт устанавливает метод определения вязкости по Муни каучуков и резиновых смесей с использованием роторного дискового вискозиметра.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 1795, Rubber, raw natural and raw synthetic - Sampling and further preparative procedures (Каучук натуральный и синтетический. Отбор проб и процедуры дальнейшей подготовки)

ISO 2393, Rubber test mixes - Preparation, mixing and vulcanization - Equipment and procedures (Смеси резиновые для испытаний. Приготовление, смешение и вулканизация. Оборудование и процедуры)

ISO 6508-1, Metallic materials - Rockwell hardness test - Part 1: Test method (Металлические материалы. Испытание на твердость по Роквеллу. Часть 1. Метод испытания)

ISO/TR 9272, Rubber and rubber products - Determination of precision for test method standards (Резина и резиновые изделия. Определение показателей прецизионности для стандартов на методы испытаний)

ISO 18899:2013, Rubber - Guide to the calibration of test equipment (Резина. Руководство по калибровке испытательного оборудования)

ISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний)

3 Сущность метода

Измеряют крутящий момент, прилагаемый при заданных условиях для вращения металлического диска в заполненной образцом цилиндрической камере, образованной совмещенными полуформами.

Сопротивление образца вращению выражается в условных единицах как вязкость по Муни испытуемого материала.

4 Аппаратура

4.1 Роторный дисковый вискозиметр

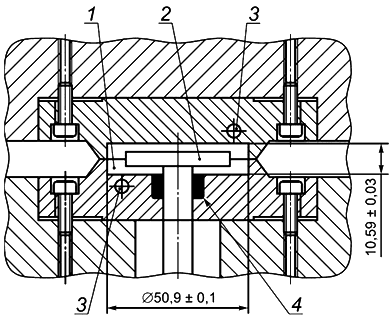

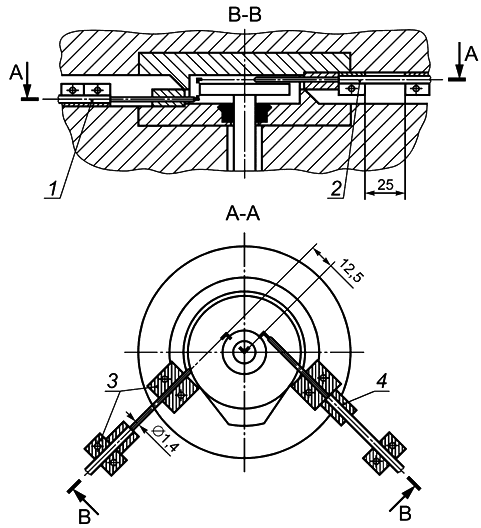

Типовой роторный дисковый вискозиметр (см. рисунок 1) включает следующие детали:

a) две полуформы, образующие цилиндрическую камеру;

b) ротор;

c) устройство поддержания полуформ при постоянной температуре;

d) устройство поддержания заданного усилия смыкания;

e) устройство вращения ротора с постоянной угловой скоростью;

f) устройство индикации вращающего момента, требуемого для вращения ротора.

|

1 - камера, образуемая полуформами; 2 - ротор; 3 - датчик температуры; 4 - уплотнение

Рисунок 1 - Типовой роторный дисковый вискозиметр

Размеры ротора и камеры приведены в таблице 1.

Таблица 1 - Размеры основных деталей вискозиметра

Наименование | Значение, мм |

Диаметр ротора | 38,10±0,03 |

Толщина ротора | 5,54±0,03 |

Диаметр камеры полуформ | 50,9±0,1 |

Глубина камеры полуформ | 10,59±0,03 |

Примечание - Как правило, ротор таких размеров называют большим ротором.

Допускается использовать малый ротор, если вязкость высокая. Малый ротор имеет такие же размеры, как у большого ротора, за исключением диаметра, который должен быть (30,48±0,03) мм. Результаты, полученные с использованием малого ротора, не совпадают с результатами, полученными с использованием большого ротора.

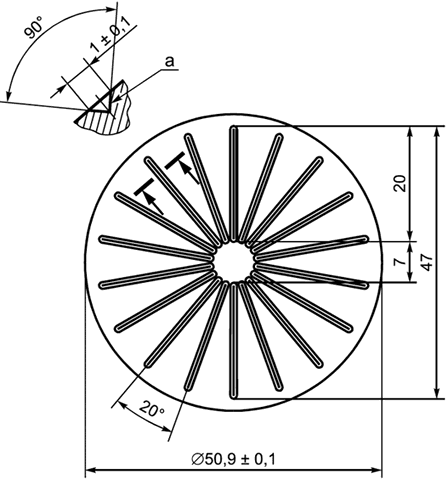

4.2 Полуформы

Камеру образуют две полуформы из недеформируемой закаленной стали без покрытия минимальной твердостью по Роквеллу 60 HRC (см. ИСО 6508-1). Размеры камеры приведены на рисунке 1 и должны измеряться по наиболее выступающим поверхностям. Для хорошей теплопередачи предпочтительно, чтобы каждая полуформа была изготовлена только из одной стальной заготовки. Для предотвращения проскальзывания плоские поверхности полуформы должны иметь радиальные V-образные канавки, располагаемые с интервалом 20°. Канавки должны располагаться между двумя окружностями: на верхней полуформе наружной окружности диаметром 47 мм до внутренней окружности диаметром 7 мм на нижней полуформе в пределах 1,5 мм от отверстия.

Каждая канавка шириной (1,0±0,1) мм должна образовывать на поверхности полуформы угол 90° с биссектрисой угла, перпендикулярной к поверхности (см. рисунок 2).

|

_______________

Поперечное сечение канавки.

Рисунок 2 - Полуформа с радиальными V-образными канавками

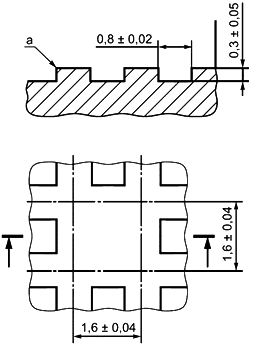

4.3 Ротор

Ротор должен быть изготовлен из недеформирующейся закаленной стали без покрытия минимальной твердостью по Роквеллу 60 HRC. Поверхности ротора должны иметь канавки прямоугольного сечения шириной (0,80±0,02) мм, равномерной глубиной (0,30±0,05) мм, с расстоянием друг от друга (1,60±0,04) мм (между центральными осями). Плоские поверхности ротора должны иметь два набора таких канавок под прямым углом друг к другу (см. рисунок 3). По краю ротора должны быть вертикальные пазы таких же размеров. Большой ротор должен иметь 75 вертикальных пазов, малый ротор - 60. Ротор должен быть закреплен под прямым углом на валу диаметром (10±1) мм и иметь такую длину, чтобы в закрытой камере зазор над ротором не отличался от зазора под ним более чем на 0,25 мм. Вал ротора должен быть закреплен на шпинделе, при вращении ротор не должен касаться стенок камеры полуформ. Зазор в отверстии, через которое вал ротора входит в камеру, должен быть минимальным, чтобы испытуемый материал не вытекал из камеры. В качестве уплотнения в этой точке можно использовать изоляционную втулку, уплотнительное кольцо круглого сечения или другое уплотнительное устройство.

Эксцентричность или биение ротора при вращении в вискозиметре не должно превышать 0,1 мм.

Угловая скорость вращения ротора должна быть (0,209±0,002) рад/с [(2,00±0,02) об/мин].

|

_______________

Радиус округления кромки канавки должен быть не более 0,1 мм.

Рисунок 3 - Ротор с канавками прямоугольного сечения

4.4 Нагревательное устройство

Полуформы устанавливают на плиты или образуют часть этих плит, оборудованных нагревательным устройством, способным поддерживать температуру плит и полуформ в пределах ±0,5°С температуры испытания. После введения испытуемого образца нагревательное устройство должно за 4 мин доводить температуру полуформ до температуры испытания с точностью до ±0,5°С.

Примечание - Более старые аппараты могут не соответствовать таким требованиям и могут давать менее воспроизводимые результаты.

4.5 Система измерения температуры

4.5.1 Температуру испытания определяют как равновесную температуру закрытых полуформ с ротором в пустой камере и измеряют с использованием двух измерительных зондов, которые можно вставить в пазы, как показано на рисунке 4. Измерительные зонды также используют для проверки температуры испытуемого образца по 7.2.

4.5.2 Для контроля подачи тепла к полуформам для измерения температуры в каждой полуформе должен быть датчик температуры. Расположение датчика должно обеспечивать наилучший тепловой контакт с полуформами, т.е. должны быть исключены тепловые зазоры и другое тепловое сопротивление. Оси датчиков должны быть на расстоянии от 3 до 5 мм от рабочей поверхности полуформ и от 15 до 20 мм - от оси вращения ротора (см. рисунок 1).

4.5.3 Измерительные зонды термопар и датчики температуры должны быть способны показывать температуру с точностью до ±0,25°С.

|

1 - удаленный измерительный зонд; 2 - вставляемый измерительный зонд; 3 - стопоры, присоединенные к аппарату; 4 - стопор, присоединенный к измерительному зонду

Рисунок 4 - Схема расположения измерительных зондов

4.6 Устройство закрытия полуформ

Полуформы закрывают и удерживают в закрытом положении с использованием гидравлического, пневматического или механического устройства. Во время испытания следует поддерживать усилие смыкания полуформ (11,5±0,5) кН.

При испытаниях каучуков с высокой вязкостью может потребоваться большее усилие смыкания полуформ. В таких случаях не менее чем за 10 с перед включением вискозиметра снижают усилие до (11,5±0,5) кН и поддерживают на этом уровне в течение всего испытания.

Правильность закрывания испытательной камеры проверяют, помещая между полуформами мягкую папиросную бумагу толщиной не более 0,04 мм, на которой после смыкания полуформ должен быть равномерный отпечаток постоянной интенсивности. Неравномерный отпечаток указывает на неправильную регулировку систем закрытия полуформ, изношенные или неисправные смыкаемые поверхности или смещение полуформ. Любая из этих причин может привести к вытеканию образца из камеры и ошибочным результатам.

4.7 Устройство измерения крутящего момента и калибровка аппарата

Крутящий момент, необходимый для вращения ротора, регистрируется или отображается на линейной шкале, градуированной в единицах вязкости по Муни. При холостой работе вискозиметра показание устройства должно быть равно нулю и при приложении крутящего момента (8,30±0,02) Нм к валу ротора должно быть равно (100,0±0,5). Таким образом, крутящий момент 0,083 Нм эквивалентен одной единице вязкости по Муни. Шкала должна быть градуирована с делениями по 0,5 единиц вязкости по Муни. Отклонение от нуля должно быть менее ±0,5 единиц вязкости по Муни при работе вискозиметра с установленным ротором и сомкнутыми пустыми полуформами.

Если вискозиметр снабжен пружиной для извлечения ротора, калибровку нуля проводят при открытых полуформах, чтобы ротор не прижимался к верхней полуформе.

Вискозиметр должен быть откалиброван во время работы при температуре испытания. Подходящий способ калибровки большинства вискозиметров следующий.

Значение шкалы 100 единиц вязкости по Муни калибруют, используя сертифицированные грузы, соединенные с ротором гибким проводом. Во время калибровки ротор должен вращаться со скоростью 0,209 рад/с при заданной температуре испытания в сомкнутых полуформах.

Примечание - Для проверки линейности шкалы можно использовать вспомогательные грузы для получения показаний шкалы 25, 50 и 75 единиц вязкости по Муни соответственно. Можно использовать образец бутилкаучука сертифицированной вязкости по Муни для проверки правильности работы аппарата. Измерения можно проводить при температуре 100°С или 125°С в течение 8 мин.

5 Приготовление образцов

Испытуемый образец каучуков готовят по ИСО 1795 и соответствующему стандарту на каучук. Для проверки качества резиновых смесей испытуемый образец отбирают из смеси, полученной по ИСО 2393 и соответствующему стандарту на резину.

Испытуемый образец перед испытанием выдерживают при стандартной лабораторной температуре (см. ИСО 23529) не менее 30 мин. Испытание проводят не позднее чем через 24 ч после гомогенизации образца.

Вязкость по Муни зависит от способа подготовки каучука и условий хранения. Поэтому следует строго соблюдать процедуру, установленную в методах оценки конкретного каучука.

Испытуемый образец должен состоять из двух дисков диаметром приблизительно 50 мм, толщиной приблизительно 6 мм, достаточной для полного заполнения камеры полуформ вискозиметра. Диски должны содержать как можно меньше воздуха и раковин, которые могут захватывать воздух с ротора и поверхностей полуформ. Прокалывают или прорезают в центре одного из дисков отверстие для того, чтобы вал ротора можно было вставить в это отверстие.

6 Температура и продолжительность испытания

6.1 Внутренние диаметры и радиусы изгиба

Испытание проводят при температуре (100,0±0,5)°С в течение 4 мин, если в соответствующем стандарте на каучук нет других указаний.

7 Проведение испытаний

7.1 Нагревают полуформы и ротор до температуры испытания и дают им достичь равновесного состояния. Открывают полуформы, вставляют вал ротора в отверстие проколотого диска испытуемого образца и помещают ротор в вискозиметр. Помещают непроколотый диск испытуемого образца по центру ротора и как можно быстрее закрывают полуформы.

Примечание - Для облегчения удаления после испытания маловязких или липких материалов можно между каучуком и поверхностями полуформ поместить термостойкую пленку, например из сложного полиэфира толщиной от 0,02 до 0,03 мм. Использование такой пленки может повлиять на результаты испытаний (см. приложение В).

7.2 Отмечают время закрытия полуформ и предварительного нагревания каучука в течение 1 мин. Запускают вращение ротора; время испытания должно быть в соответствии с разделом 6. Если вязкость не регистрируется непрерывно, наблюдают шкалу в течение 30-секундного интервала до указанного времени считывания и регистрируют минимальное значение вязкости с точностью до 0,5 единиц. При контроле качества снимают показания с интервалом 5 с в диапазоне ±1 мин от указанного времени. Строят гладкую кривую через точки минимумов периодических колебаний или через все точки, если колебания отсутствуют. В качестве вязкости используют значение в точке, где кривая проходит через заданное время. При использовании регистрирующего устройства определяют вязкость по кривой таким же образом, как указано для построенной кривой.

Для проверки соответствия температуры образца заданному значению во время испытания в образец можно вставлять два измерительных зонда термопар, как показано на рисунке 4. Во время предварительного испытания с образцом останавливают ротор через 3,5 мин, сразу же после остановки вращения вставляют два измерительных зонда и через 4 мин считывают два средних значения температуры испытуемого образца. Допуск на температуру составляет ±1,0°С.

Температурные градиенты в испытуемом образце и скорость теплопередачи для разных вискозиметров различаются, в особенности при использовании разных видов нагревания. Можно ожидать, что значения, полученные с использованием разных вискозиметров, будут более сопоставимыми после достижения каучуком температуры испытания. Как правило, это условие достигается в течение 10 мин после закрытия полуформ.

8 Оформление результатов

Результаты типового испытания регистрируют в следующем формате:

![]() °С, (1)

°С, (1)

где 50 - вязкость, единицы по Муни;

- указывает на использование большого ротора (

указывает на использование малого ротора);

1 - время предварительного нагрева до запуска ротора, мин;

4 - время проведения испытания после запуска ротора, в конце которого снимают окончательное показание;

100°С - температура испытания.

9 Прецизионность

Прецизионность (повторяемость и воспроизводимость) результатов испытаний вычисляли по ИСО/ТР 9272. Результаты трех программ межлабораторных испытаний (ITP) приведены в приложении А.

10 Протокол испытаний

Протокол испытаний должен содержать:

a) подробное описание образцов:

1) полное описание образцов и их происхождения;

2) способы приготовления испытуемого образца, например вырубание или вырезание;

b) методы испытаний:

1) метод испытаний (обозначение настоящего стандарта);

2) процедуру испытаний;

3) используемый тип образца;

c) детали испытаний:

1) время и температуру кондиционирования до испытания;

2) размер ротора (большой или малый);

3) температуру испытаний и относительную влажность, при необходимости;

4) время предварительного нагревания, если отличается от 1 мин;

5) время проведения испытаний;

6) усилие смыкания полуформ, если отличается от 11,5 кН;

7) информацию об использовании термостойкой пленки, в том числе о ее толщине;

8) детали любых процедур, не указанных в настоящем стандарте;

d) результаты испытаний:

1) значение вязкости по Муни (см. раздел 8);

2) при испытании нескольких образцов:

i) количество испытанных образцов;

ii) результаты отдельных испытаний;

iii) среднеарифметические значения результатов (при испытании более одного образца);

e) дату(ы) проведения испытаний.

Приложение А

(справочное)

Прецизионность

А.1 Общие положения

Расчет прецизионности (повторяемости и воспроизводимости) результатов испытаний был проведен в соответствии с ИСО/ТР 9272, руководящим документом для методов испытаний подкомитета ИСО/ТК 45 Международной организации по стандартизации ИСО. Принципы и терминологию по прецизионности см. в ИСО/ТР 9272.

А.2 Сведения о прецизионности

А.2.1 Программа межлабораторных испытаний (ITP) была проведена в 1987 г. Всем участвующим лабораториям были разосланы по два образца для испытаний следующих каучуков: бутилкаучука (IIR), хлоропренового каучука (CR), этилен-пропилен-диенового каучука (EPDM), фторкаучука (FKM) и бутадиен-стирольного каучука SBR 1500.

Определение вязкости по Муни (единичные измерения) были проведены в два разных дня (с интервалом в неделю) в июне 1987 г. Всего участвовали 24 лаборатории.

Данная ITP соответствует оценке прецизионности типа 1 без этапов подготовки или обработки каучуков в участвующих лабораториях.

А.2.2 Для определения влияния вальцевания на значение вязкости по Муни в 1988 г. была проведена другая ITP. Испытывали три каучука: хлоропреновый каучук (CR) и бутадиен-стирольные каучуки SBR 1507 и SBR 1712. Бутилкаучук (IIR) Национального института стандартов и технологий США также был включен в программу, но был испытан только невальцованный каучук.

Образцы для испытаний каждого каучука были направлены всем участвующим лабораториям. Образцы вальцованных и невальцованных материалов были подготовлены каждой лабораторией по ИСО 1795.

Определение вязкости по Муни (единичные измерения) было проведено в два разных дня (с интервалом в одну неделю) в мае 1988 г. Все испытания проводили при времени испытания 4 мин и температуре 100°С. Всего участвовало 15 лабораторий.

Данная ITP соответствует оценке прецизионности типа 2.

А.2.3 Третья ITP была проведена в 2012 г. Определение вязкости по Муни (единичные измерения) было проведено в два разных дня (с интервалом в одну неделю) в мае 2012 г.

Данная ITP соответствует оценке прецизионности типа 1 без этапов подготовки или обработки каучуков в участвующих лабораториях. Все испытания проводились при времени испытания 4 мин и температуре 125°С. Всего участвовало 18 лабораторий.

А.3 Показатели прецизионности

А.3.1 Результаты определения прецизионности первой ITP приведены в таблице А.1, второй ITP - в таблице А.2 и третьей ITP - в таблице А.3.

А.3.2 В таблицах А.1, А.2 и А.3 использованы следующие обозначения:

- стандартное отклонение внутрилабораторной прецизионности, единицы измерения;

- повторяемость, единицы измерения;

- повторяемость, проценты от среднего уровня;

- стандартное отклонение межлабораторной прецизионности для общей межлабораторной изменчивости, единицы измерения;

- воспроизводимость, единицы измерения;

- воспроизводимость, проценты от среднего уровня.

Таблица А.1 - Прецизионность определения вязкости по Муни (ITP 1987 г.)

Каучук | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

SBR 1500 | 48,0 | 2,25 | 4,67 | 4,43 | 9,23 |

CR | 48,5 | 1,82 | 3,75 | 4,39 | 9,06 |

FKM | 56,5 | 5,00 | 8,89 | 8,77 | 15,50 |

IIR | 69,7 | 2,15 | 3,08 | 3,81 | 5,47 |

EPDM | 73,1 | 2,18 | 2,98 | 6,61 | 9,05 |

Объединенное значение | 58,9 | 2,93 | 4,98 | 5,85 | 9,93 |

| |||||

Таблица А.2 - Прецизионность определения вязкости по Муни - влияние вальцевания (ITP 1988 г.)

Каучук | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

Вальцованные образцы | |||||

SBR 1507 | 33,3 | 1,66 | 4,98 | 2,26 | 6,80 |

SBR 1712 | 51,7 | 2,37 | 4,59 | 5,86 | 11,30 |

CR | 80,5 | 2,56 | 3,19 | 6,21 | 7,71 |

Объединенное значение | 55,2 | 2,23 | 4,04 | 5,10 | 9,24 |

Невальцованные образцы | |||||

SBR 1507 | 33,0 | 1,53 | 4,63 | 2,35 | 7,12 |

SBR 1712 | 52,3 | 1,79 | 3,42 | 3,18 | 6,08 |

CR | 75,3 | 2,30 | 3,06 | 3,72 | 4,94 |

Объединенное значение | 53,5 | 1,90 | 3,55 | 3,13 | 5,86 |

NIST IIR (стандартный контрольный каучук) | 71,3 | 1,77 | 2,49 | 2,91 | 4,09 |

Таблица А.3 - Прецизионность определения вязкости по Муни (ITP 2012 г.)

Каучук | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | Число лабораторий | ||||

Материал 1 - EPDM 1 | 22,1 | 0,28 | 0,81 | 3,67 | 0,43 | 1,22 | 5,50 | 15 |

Материал 2 - EPDM 2 | 33,9 | 0,27 | 0,79 | 2,33 | 0,37 | 1,04 | 3,06 | 15 |

Материал 3 - IIR1 | 55,5 | 0,54 | 1,55 | 2,80 | 0,87 | 2,43 | 4,37 | 15 |

Материал 4 - IIR 2 | 52,1 | 0,50 | 1,48 | 2,84 | 0,70 | 1,95 | 3,74 | 16 |

Материал 5 - EPDM 3 | 64,5 | 0,33 | 0,95 | 1,48 | 0,49 | 1,37 | 2,12 | 14 |

Материал 6 - EPDM 4 | 62,8 | 0,33 | 0,95 | 1,51 | 0,41 | 1,15 | 1,83 | 14 |

Материал 7 - EPDM 5 | 80,2 | 0,34 | 0,98 | 1,22 | 0,60 | 1,69 | 2,11 | 14 |

Материал 8 - EPDM 6 | 74,8 | 0,65 | 1,87 | 2,50 | 1,27 | 3,55 | 4,75 | 16 |

| ||||||||

Приложение В

(справочное)

Термостойкая пленка, используемая при определении вязкости по Муни

Помещение термостойкой пленки между каучуком и поверхностями полуформ для облегчения удаления маловязких или липких материалов после испытания является обычной практикой. Использование пленки может повлиять на результаты испытаний. Определение вязкости по Муни проводили на испытуемых образцах без термостойкой пленки и с тремя разными термостойкими пленками. Испытуемые каучуки и используемые термостойкие пленки приведены в таблице В.1. Измерения проводили на вискозиметре MV2000E.

Таблица В.1 - Испытуемые каучуки и используемые термостойкие пленки

Испытуемый каучук | |||||||

Натуральный каучук (NR): | SMR CV 60 | Этилен-пропилен-диеновый каучук (EPDM): | EPDM материал 1 | ||||

Бутилкаучук (BR): | IRM 241 | Этилен-пропилен-диеновый каучук (EPDM): | EPDM материал 2 | ||||

Термостойкая пленка | |||||||

Полипропиленовая (РР) | Полиэфирная (PET) | Целлофановая | |||||

|

|

|

|

| |||

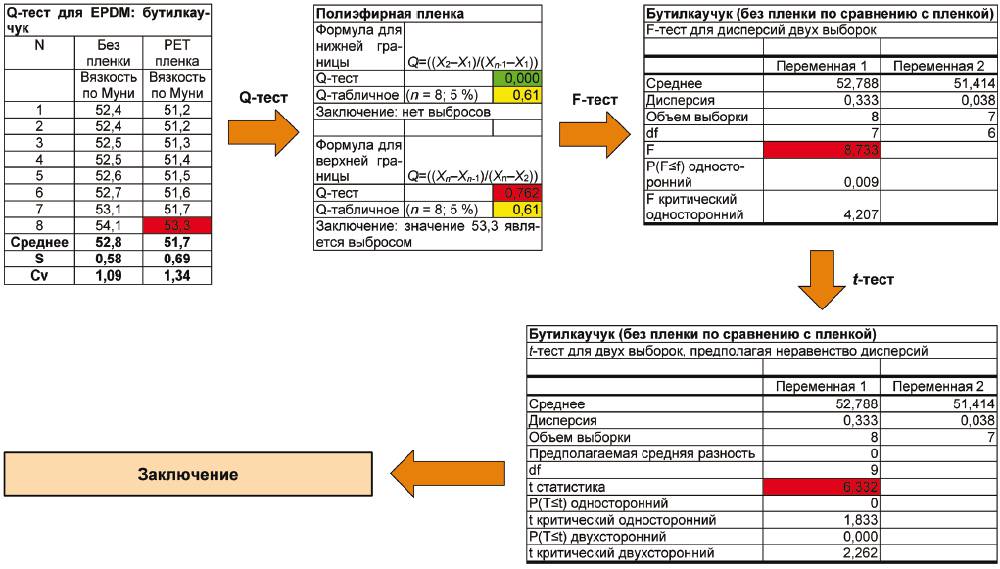

Вязкость по Муни двух испытуемых образцов измерял с использованием термостойких пленок или без них в четыре разных дня в течение одной недели один и тот же оператор на одном и том же оборудовании. Условия и исходные значения измерений приведены в таблице В.2. Измеренные значения были оценены с использованием Q-теста на выбросы, F-теста для выбора -теста и затем с использованием

-теста.

Пример оценки приведен на рисунке В.1, итоговый результат - в таблице В.3. Были обнаружены более низкие среднеарифметические значения при использовании термостойкой пленки по сравнению с испытуемыми образцами без пленки, и в некоторых случаях различия были значительными. Кроме того, в трех случаях были обнаружены значительные различия между испытаниями образцов с двумя разными термостойкими пленками. Это исследование показывает, что использование термостойкой пленки может привести к различным результатам, что в свою очередь может привести к возникновению спорных ситуаций при пограничных значениях.

Таблица В.2 - Исходные результаты испытаний для разных каучуков и термостойких пленок

Каучук | Вязкость по Муни | Без пленки | Полипропиленовая (РР) пленка | Полиэфирная (PET) пленка | Целлофановая пленка | ||||||||

Результат N 1 | Результат N 2 | Средне- | Резу- | Результат N 2 | Средне- | Результат N 1 | Результат N 2 | Средне- | Результат N 1 | Результат N 2 | Средне- | ||

День 1 | |||||||||||||

Бутил- |

| 54,1 | 53,1 | 53,60 | 52,2 | 53,0 | 52,60 | 53,3 | 51,2 | 52,25 | 52,4 | 52,8 | 52,60 |

EPDM, мате- |

| 34,2 | 34,2 | 34,20 | 34,7 | 34,2 | 34,45 | 33,9 | 33,6 | 33,75 | 34,0 | 34,1 | 34,05 |

EPDM, мате- |

| 79,2 | 78,2 | 78,70 | 79,1 | 79,8 | 79,45 | 79,0 | 78,8 | 78,90 | 78,3 | 78,8 | 78,55 |

Натура- |

| 70,1 | 68,4 | 69,25 | 69,9 | 69,4 | 69,50 | 69,2 | 69,1 | 69,15 | 68,7 | 60,8 | 64,75 |

День 2 | |||||||||||||

Бутил- |

| 52,7 | 52,6 | 52,65 | 52,7 | 52,6 | 52,65 | 51,3 | 51,7 | 51,50 | 51,5 | 51,9 | 51,70 |

EPDM, мате- |

| 34,1 | 34,3 | 34,20 | 34,1 | 34,3 | 34,20 | 33,8 | 34,1 | 33,95 | 33,9 | 34,2 | 34,05 |

EPDM, мате- |

| 79,2 | 79,3 | 79,25 | 79,2 | 79,3 | 79,25 | 78,7 | 79,2 | 78,95 | 79,3 | 79,0 | 79,15 |

Натура- |

| 70,4 | 70,1 | 70,25 | 69,0 | 69,7 | 69,35 | 70,2 | 69,2 | 69,70 | 68,9 | 69,1 | 69,00 |

День 3 | |||||||||||||

Бутил- |

| 52,5 | 52,5 | 52,50 | 52,2 | 52,5 | 52,35 | 51,2 | 51,6 | 51,40 | 51,6 | 51,5 | 51,55 |

EPDM, мате- |

| 34,0 | 34,1 | 34,05 | 33,8 | 34,4 | 34,10 | 33,4 | 33,5 | 33,45 | 33,4 | 33,6 | 33,50 |

EPDM, материал 2 |

| 79,2 | 79,2 | 79,20 | 78,5 | 79,3 | 78,90 | 77,2 | 78,7 | 77,95 | 78,2 | 78,9 | 78,55 |

Натура- |

| 69,1 | 68,1 | 68,60 | 68,3 | 68,8 | 68,55 | 69,6 | 68,8 | 69,20 | 69,2 | 68,0 | 68,60 |

День 4 | |||||||||||||

Бутил- |

| 52,4 | 52,4 | 52,40 | 52,3 | 52,3 | 52,30 | 51,4 | 51,5 | 51,45 | 51,7 | 51,9 | 51,80 |

EPDM, мате- |

| 34,1 | 33,9 | 34,00 | 33,9 | 34,2 | 34,05 | 33,6 | 33,7 | 33,65 | 33,6 | 33,8 | 33,70 |

EPDM, мате- |

| 78,6 | 79,5 | 79,05 | 79,1 | 79,0 | 79,05 | 79,0 | 78,3 | 78,65 | 78,2 | 78,1 | 78,15 |

Натура- |

| 69,8 | 69,0 | 69,40 | 70,5 | 69,2 | 69,85 | 69,3 | 69,0 | 69,15 | 69,6 | 69,0 | 69,30 |

|

Рисунок В.1 - Пример оценки данных

Таблица В.3 - Расхождение между среднеарифметическими значениями вязкости по Муни разных образцов, испытанных без или с термостойкой пленкой

Натуральный каучук | EPDM, материал 1 | EPDM, материал 2 | Бутилкаучук | |

Без пленки по сравнению с полипропиленовой пленкой | 0,06 | -0,10 | -0,05 | 0,31 |

Без пленки по сравнению с полиэфирной пленкой | 0,08 | 0,41 | 0,13 | 1,37 |

Без пленки по сравнению с целлофановой пленкой | 0,36 | 0,31 | 0,51 | 0,88 |

С полипропиленовой пленкой по сравнению с полиэфирной пленкой | 0,01 | 0,51 | 0,18 | 1,06 |

С полипропиленовой пленкой по сравнению с целлофановой пленкой | 0,30 | 0,41 | 0,57 | 0,56 |

С полиэфирной пленкой по сравнению с целлофановой пленкой | 0,29 | -0,10 | 0,39 | -0,50 |

| ||||

Приложение С

(справочное)

График калибровки

С.1 Проверка

Перед проведением любой калибровки проверяют состояние аппаратуры, подлежащей калибровке, и регистрируют в протоколе калибровки или сертификате. Также регистрируют, проводилась ли калибровка в состоянии "при получении" или после устранения каких-либо отклонений или неисправностей.

Должно быть установлено, что аппаратура пригодна для предполагаемого применения, включая любые параметры, указанные как приблизительные и по которым аппаратура формально не должна быть откалибрована. Если такие параметры могут изменяться, то необходимость периодических проверок должна быть записана в детальных процедурах калибровки.

С.2 График калибровки

Проверка/калибровка испытательной аппаратуры является обязательной частью настоящего стандарта. Если нет других указаний, частоту калибровки и выполнение используемых процедур устанавливает отдельная лаборатория, руководствуясь ИСО 18899.

График калибровки, приведенный в таблице С.1, включает все параметры, установленные в методе испытаний вместе с указанным требованием. Параметр и требование могут относиться к основной испытательной аппаратуре, к части этой аппаратуры или к вспомогательной аппаратуре, необходимой для проведения испытаний.

Таблица С.1 - График частоты проведения калибровки

Параметр | Требование | Раздел/подраздел ИСО 18899:2013 | Частота проверки |

Твердость поверхности полуформ HRC, не менее | 60 | 15.5 | N |

Размеры полуформ | См. 4.2 | 15.2 | N |

Канавки полуформ | См. 4.2 | 15.2 | N |

Твердость поверхности ротора HRC, не менее | 60 | 15.5 | N |

Размеры ротора | См. 4.3 | 15.2 | N |

Канавки ротора | См. 4.3 | 15.2 | N |

Угловая скорость вращения ротора, рад/с | 0,209±0,002 | 23.2 | S |

Точность определения температуры, °С | ±0,25 | 18 | S |

Стабильность температуры в равновесном состоянии, °С | ±0,5 | 18 | S |

Усилие смыкания полуформ, кН | 11,5±0,5 | 21.3 | S |

Крутящий момент | См. 4.7 | 21.4 | S |

Для каждого параметра процедура калибровки обозначена ссылкой на ИСО 18899, другую публикацию или на детальную процедуру, характерную для метода испытаний (если доступна процедура калибровки, являющаяся более специфичной или подробной, чем в ИСО 18899, предпочтительно следует использовать такую процедуру).

Частота проверки для каждого параметра задана буквенным обозначением. В графике калибровки использованы следующие буквенные обозначения:

- N - только первоначальная проверка;

- S - стандартный интервал, как указано в ИСО 18899;

- U - при использовании.

В дополнение к параметрам, перечисленным в таблице С.1, предполагается использование следующей аппаратуры, которая нуждается в калибровке в соответствии с ИСО 18899:

- приборы для определения размеров полуформ;

- динамометрический элемент для проверки усилия смыкания полуформ;

- термометр для контроля температур кондиционирования и испытания.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных документов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного документа | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 1795 | NEQ | ГОСТ ИСО 1795-96 "Каучук натуральный и синтетический. Отбор проб и дальнейшие подготовительные процедуры" |

ISO 2393 | IDT | ГОСТ ISO 2393-2013* "Смеси резиновые для испытаний. Приготовление, смешение и вулканизация. Оборудование и процедуры" |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 2393-2016. - . | ||

ISO 6508-1 | - | * |

ISO/TR 9272 | - | * |

ISO 18899:2013 | - | * |

ISO 23529 | IDT | ГОСТ ISO 23529-2013 "Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств" |

* Соответствующий национальный, межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного документа. Официальный перевод данного международного документа находится в Федеральном информационном фонде стандартов. | ||

УДК 678.03:532.135:006.354 | ОКС 83.060 |

Ключевые слова: каучуки, резиновые смеси, испытания на роторном дисковом вискозиметре, определение вязкости по Муни | |

Электронный текст документа

и сверен по:

, 2017