МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

ISO 4649—

2024

РЕЗИНА И ТЕРМОЭЛАСТОПЛАСТЫ

Определение сопротивления истиранию с использованием вращающегося цилиндрического барабанного устройства

(ISO 4649:2017, Rubber, vulcanized or thermoplastic — Determination of abrasion resistance using a rotating cylindrical drum device, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ ISO 4649—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Производственно-внедренческим обществом с ограниченной ответственностью «Фирма «Техноавиа» (ПВ ООО «Фирма «Техноавиа») на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен ТК 160 «Продукция нефтехимического комплекса»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 мая 2024 г. № 173-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 июня 2024 г. № 871-ст межгосударственный стандарт ГОСТ ISO 4649—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2025 г. с правом досрочного применения

5 Настоящий стандарт идентичен международному стандарту ISO 4649:2017 «Резина вулканизованная или термопластичная. Определение сопротивления истиранию с использованием вращающегося цилиндрического барабанного устройства» («Rubber, vulcanized or thermoplastic— Determination of abrasion resistance using a rotating cylindrical drum device», IDT).

Международный стандарт разработан подкомитетом SC 2 «Испытания и анализ» Технического комитета ISO/TC 45 «Каучук и резиновые изделия» Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ ISO 4649—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

©ISO, 2017

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ ISO 4649—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Сущность метода.....................................................................2

5 Аппаратура и материалы..............................................................2

6 Калибровка..........................................................................5

7 Образцы для испытаний...............................................................5

8 Температура испытания...............................................................6

9 Проведение испытания................................................................6

10 Выражение результатов..............................................................7

11 Прецизионность.....................................................................8

12 Протокол испытания.................................................................8

Приложение А (обязательное) Подходящий абразивный лист.................................10

Приложение В (обязательное) Стандартные и определяемые испытателем эталонные смеси......11

Приложение С (обязательное) График калибровки..........................................14

Приложение D (обязательное) Прецизионность и смещение..................................16

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам..........................................18

Библиография........................................................................19

IV

ГОСТ ISO 4649—2024

Введение

Для определения износостойкости резиновых смесей разработаны различные типы лабораторного оборудования в зависимости от того, для каких изделий применяли резиновые смеси.

Методы и оборудование кратко описаны в ISO 23794, а метод испытания с использованием вращающегося цилиндрического барабанного устройства подробно изложен в настоящем стандарте.

Поскольку такие факторы, как марка абразивного листа, тип клея, использованного при изготовлении листа, а также загрязнения и износ, вызванные предыдущими испытаниями, приводят к вариациям в абсолютных значениях потерь при истирании, все испытания носят сравнительный характер. Результаты могут быть выражены или как относительная потеря объема по сравнению с калибровочным абразивным листом, или как индекс сопротивления истиранию по сравнению с эталонной смесью.

В настоящем стандарте описаны два метода и указаны две стандартные эталонные смеси, которые можно свободно комбинировать, при этом некоторые сочетания применяют на практике чаще. Накоплен значительный опыт использования расчета относительной потери объема (см. 10.2) для метода А с эталонной смесью № 1 и метода В с эталонными смесями № 1 и № 2.

При использовании стандартной эталонной смеси № 1 для невращающегося образца очень важной частью метода является подготовка абразивного листа и его калибровка.

Относительную потерю объема можно рассчитать для любого метода испытаний с другой эталонной смесью, если известна определенная потеря массы.

V

ГОСТ ISO 4649—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА И ТЕРМОЭЛАСТОПЛАСТЫ

Определение сопротивления истиранию с использованием вращающегося цилиндрического барабанного устройства

Rubber and thermoplastic. Determination of abrasion resistance using a rotating cylindrical drum device

Дата введения — 2025—07—01 с правом досрочного применения

Предупреждение 1 — Пользователи настоящего стандарта должны быть знакомы с нормальной лабораторной практикой. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за разработку соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

Предупреждение 2 — Некоторые процедуры, описанные в настоящем стандарте, могут включать применение или образование веществ, или образование отходов, которые могут представлять опасность для окружающей среды. Следует использовать документацию по безопасному обращению и утилизации данных веществ после использования.

1 Область применения

В настоящем стандарте приведены два метода определения сопротивления истиранию резины с помощью вращающегося цилиндрического барабанного устройства.

Методы включают определение потери объема, обусловленной абразивным воздействием при трении образца по абразивному листу определенной марки. Метод А предназначен для невращаю-щегося образца, а метод В — для вращающегося образца. Для каждого метода результат может быть представлен в виде относительной потери объема или индекса сопротивления истиранию.

Методы испытаний применяют для сравнительных испытаний, контроля качества, проверки соответствия техническим требованиям, для экспертизы, а также для научно-исследовательских и опытноконструкторских работ. Установить взаимосвязь между результатами данного испытания на истирание и эксплуатационными характеристиками невозможно.

Примечание — При использовании вращающегося образца потери при истирании часто более равномерны, поскольку вся поверхность образца находится в контакте с абразивным листом на протяжении всего испытания. Однако имеется значительный опыт использования невращающегося образца.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 2230, Rubber products — Guidelines for storage (Резиновые изделия. Руководство по хранению)

ISO 2393, Rubber test mixes — Preparation, mixing and vulcanization — Equipment and procedures (Резиновые смеси для испытания. Приготовление, смешение и вулканизация. Оборудование и методы)

Издание официальное

1

ГОСТ ISO 4649—2024

ISO 2781, Rubber, vulcanized or thermoplastic — Determination of density (Резина вулканизованная или термопластичная. Определение плотности)

ISO 7619-11\ Rubber, vulcanized or thermoplastic — Determination of indentation hardness — Part 1: Durometer method (Shore hardness) [Резина вулканизированная или термопластичная. Определение твердости при вдавливании. Часть 1. Метод с применением дюрометра (твердость по Шору)]

ISO 9298:2017, Rubber compounding ingredients — Zinc oxide — Test methods (Ингредиенты резиновой смеси. Оксид цинка. Методы испытаний)

ISO 18899:2013, Rubber — Guide to the calibration of test equipment (Резина. Руководство по калибровке испытательного оборудования)

ISO 23529, Rubber — General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

ISO и IEC поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- Электропедия IEC, доступная по адресу: http://www.electropedia.org/

- платформа онлайн-просмотра ISO, доступная по адресу: http://www.iso.org/obp

3.1 сопротивление истиранию (abrasion resistance): Сопротивление износу при механическом воздействии на поверхность.

Примечание 1 — Для целей настоящего стандарта сопротивление истиранию выражают либо как относительную потерю объема (3.2) по сравнению со стандартной эталонной смесью, с использованием откалиброванного абразивного листа, либо как индекс сопротивления истиранию (3.3) по сравнению с эталонной смесью.

3.2 относительная потеря объема ЛУге| (relative volume loss Д\/ге|): Потеря объема испытуемой резины после истирания абразивным листом, вызывающим потерю определенной массы эталонной смеси при тех же условиях испытания.

Примечание 1 — Относительная потеря объема выражается в кубических миллиметрах.

3.3 индекс сопротивления истиранию /AR: ARI (abrasion resistance index /AR, ARI): Отношение потери объема эталонной смеси к потере объема исследуемой резины, измеренное в тех же заданных условиях испытания.

Примечание 1 — Меньшее значение указывает на более низкое сопротивление истиранию (3.1).

Примечание 2 — Индекс сопротивления истиранию выражают в процентах.

4 Сущность метода

Цилиндрический образец резины скользит по абразивному листу определенной марки под определенным давлением на заданном пути. Во время испытания образец может вращаться или не вращаться. Абразивный лист должен быть прикреплен к вращающемуся цилиндрическому барабану, по которому перемещается закрепленный в держателе образец.

Определяют потерю массы образца и используют вместе с плотностью материала образца для расчета потери объема. Потерю объема образца сравнивают с потерей объема эталонной смеси, испытанной в тех же условиях.

5 Аппаратура и материалы

5.1 Машина для истирания

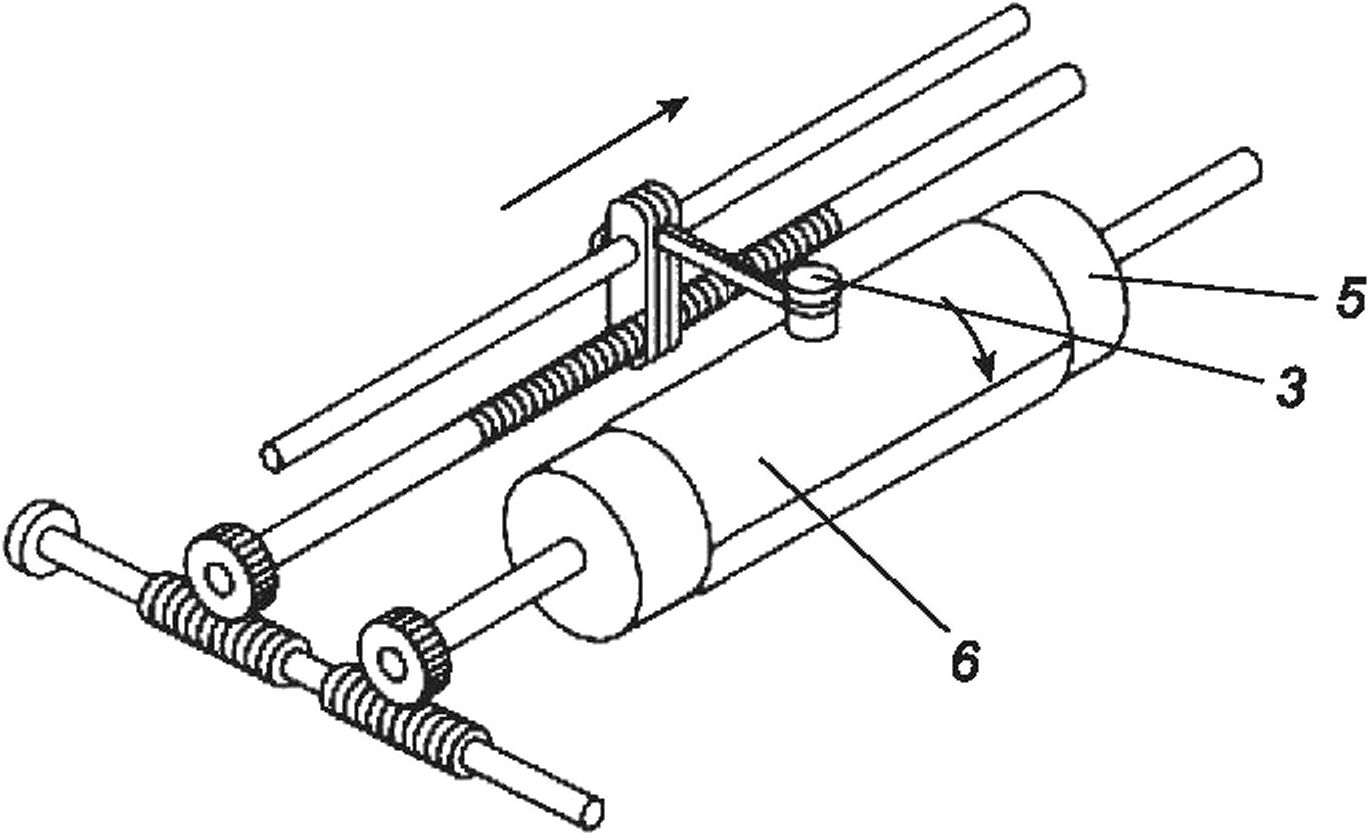

Испытательная аппаратура (см. рисунок 1) состоит из подвижного в боковом направлении держателя образца и вращающегося цилиндра, к которому прикреплен абразивный лист (5.2).

1) Заменен на ISO 48-4:2018.

2

ГОСТ ISO 4649—2024

Цилиндр диаметром (150,0 ± 0,2) мм и длиной приблизительно 500 мм должен вращаться с частотой (40 ± 1) об/мин, направление вращения должно быть таким, как показано на рисунке 1.

Размеры в миллиметрах

Вид сверху

1 — направляющие; 2 — поворотный рычаг; 3 — держатель образца; 4 — образец; 5 — цилиндр диаметром (150,0 ± 0,2) мм, длиной 500 мм; 6 — абразивный лист; 7 — двусторонняя клейкая лента; F — вертикальное усилие; а — частота вращения (40 ± 1) об/мин; b — ширина зазора размером < 2 мм

Рисунок 1 — Схема аппаратуры

Держатель образца должен иметь цилиндрическое отверстие, диаметр которого можно регулировать от 15,5 до 16,3 мм, и устройство для регулирования длины выступающей из отверстия ча-

3

ГОСТ ISO 4649—2024

сти образца до (2,0 ± 0,2) мм. Держатель должен быть установлен на поворотном рычаге, который, в свою очередь, прикреплен к направляющим, которые могут перемещаться в боковом направлении на шпинделе. Боковое смещение держателя должно составлять (4,20 ± 0,04) мм за один оборот барабана (см. примечание 1). Могут быть предусмотрены подходящие приспособления для вращения образца во время цикла испытания путем вращения держателя образца (метод В), предпочтительно с частотой 1 оборот на 50 оборотов барабана.

Примечание 1 — При таком боковом перемещении образец проходит по любому участку абразивного листа четыре раза.

Поворотный рычаг и держатель образца не должны подвергаться вибрации во время испытания и должны располагаться таким образом, чтобы образец прижимался к барабану с вертикальным усилием (10,0 ± 0,2) Н. Для исследования очень мягких или твердых материалов усилие может быть заменено на (5,0 ± 0,1) Н или (20,0 ± 0,4) Н соответственно (см. примечание 2). Усилие создают путем добавления грузов к верхней части держателя образца.

Примечание 2 — Усилие 5 Н обычно используют для мягких резин твердостью примерно до 40 IRHD, а усилие 20 Н —для резин твердостью 80 IRHD и более.

Абразивный лист должен быть прикреплен к барабану с помощью трех равномерно расположенных полосок двусторонней клейкой ленты, проходящих по всей длине барабана. Ширина краев, которые не касаются образца, должна быть одинаковой. Необходимо следить за тем, чтобы абразивный лист был прочно закреплен таким образом, чтобы обеспечить однородную абразивную поверхность по всей площади цилиндра. Одна из полосок должна располагаться там, где сходятся концы абразивного листа. В идеале концы должны точно совпадать, но любой зазор между ними не должен превышать 2 мм. Клейкая лента должна быть шириной примерно 50 мм и толщиной не более 0,2 мм.

Цикл истирания начинается с контакта образца с абразивным листом.

Размещение образца на листе в начале цикла испытания и его удаление после прохождения пути истирания длиной (40,0 ± 0,2) м (эквивалентного 84 оборотам) должны выполняться автоматически. В особых случаях при очень больших потерях объема образца длина пути истирания может быть уменьшена до (20,0 ± 0,1) м (эквивалентного 42 оборотам). В данном случае предпочтительно использовать счетчик оборотов или устройство автоматической остановки.

Примечание 3 — Для резины с очень большой потерей массы используют длину пути 10 м.

Для защиты абразивного листа от повреждения держателем образца рекомендуется использовать устройство для выключения аппаратуры непосредственно перед тем, как нижний край держателя образца коснется листа.

Машина для испытания может быть оборудована вакуумным шлангом и щеткой для облегчения удаления продуктов истирания из машины.

5.2 Абразивный лист

В качестве абразивного материала используют абразивный лист с зернистостью оксида алюминия 60, шириной не менее 400 мм, длиной (474 ± 1) мм и средней толщиной 1 мм.

При испытании с использованием невращающегося образца (метод А) из стандартной эталонной смеси № 1 (см. таблицу В.1) данный абразивный лист должен вызывать потерю массы от 180 до 220 мг на длине пути истирания 40 м.

При первом использовании каждого нового листа на нем должно быть указано направление движения, поскольку важно, чтобы это же направление применялось для всех последующих циклов испытания.

Характеристики пригодного абразивного листа указаны в приложении А.

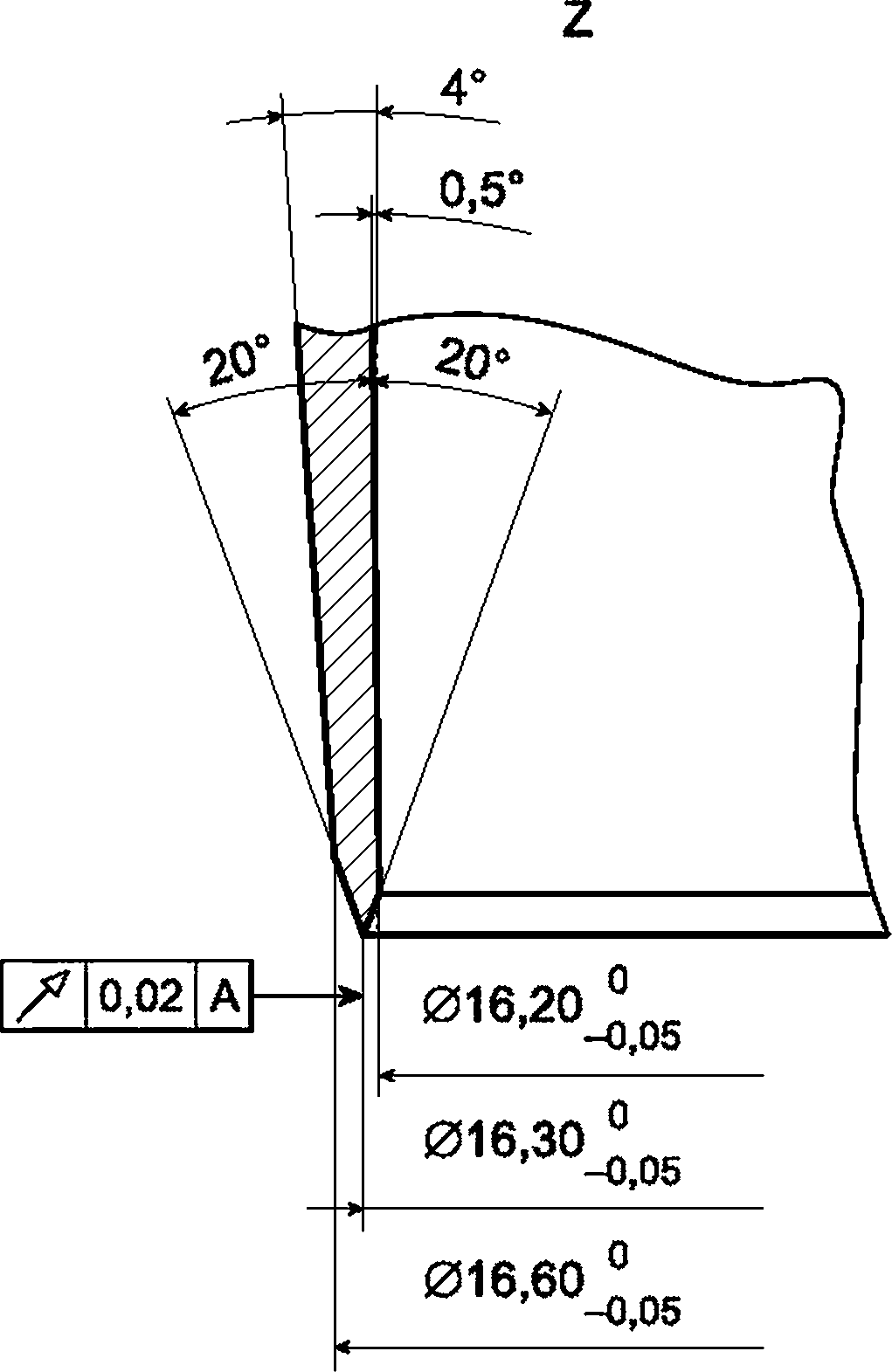

5.3 Полое сверло

На рисунке 2 приведен пример сверла, подходящего для подготовки неформованных образцов (см. 7.1). Частота вращения сверла должна быть не менее 1000 об/мин для большинства резин и выше для резин с твердостью менее 50 IRHD. Для предотвращения нежелательного нагрева сверла необходимо обеспечить достаточное охлаждение инструмента.

4

ГОСТ ISO 4649—2024

Размеры в миллиметрах

Рисунок 2 — Пример полого сверла для подготовки образца

5.4 Весы

Весы должны иметь необходимую точность, чтобы можно было определить потерю массы образца с пределами допускаемой погрешности не более ±1 мг.

5.5 Стандартные эталонные смеси

Требования к стандартным эталонным смесям приведены в приложении В.

6 Калибровка

Испытательная аппаратура должна быть откалибрована в соответствии с графиком, приведенным в приложении С.

7 Образцы для испытаний

7.1 Тип и подготовка

Образцы для испытаний должны иметь форму цилиндра диаметром (16,0 ± 0,2) мм и высотой не менее 6 мм.

Готовят образцы обычно из формованных листов с использованием полого сверла (см. 5.3) или других вращающихся режущих инструментов. Во время резки режущую кромку необходимо смазать водой с добавлением поверхностно-активного вещества1). Вырубание образцов не допускается.

Примечание 1 — Если вырезанный образец не соответствует требованиям, возникает вибрация цилиндра.

В качестве альтернативы образцы можно вулканизовать или формовать в пресс-форме.

1) В качестве поверхностно-активного вещества можно использовать, например, мыльный раствор.

5

ГОСТ ISO 4649—2024

Примечание 2 — Достаточно истирать только одну сторону образца.

Если невозможно подготовить образцы требуемой толщины, необходимую толщину можно получить, приклеивая образец испытуемой резины к основанию с твердостью не менее 80 IRHD. Толщина испытуемой резины должна быть не менее 2 мм.

7.2 Количество

Для каждой испытуемой резины необходимо провести не менее трех циклов испытаний. При каждом цикле испытания следует использовать новый образец. Для проведения экспертизы используют 10 образцов.

Для стандартных эталонных смесей № 1 (см. таблицу В.1) и № 2 (см. таблицу В.4) для уменьшения потерь можно провести три цикла испытаний на одном образце.

7.3 Интервал времени между вулканизацией или формованием и испытанием

Если нет других указаний, временной интервал между датой формования материала и испытанием должен соответствовать ISO 23529.

7.4 Кондиционирование

Перед испытанием все образцы выдерживают при стандартной лабораторной температуре в соответствии с ISO 23529 не менее 16 ч.

Для резины, не устойчивой к воздействию влаги, следует также контролировать влажность.

8 Температура испытания

Испытание следует проводить при стандартной лабораторной температуре (см. ISO 23529).

Во время цикла испытания может наблюдаться значительное повышение температуры на абразивной поверхности, что может привести к повышению температуры внутри образца. Для целей настоящего стандарта данное повышение температуры не следует учитывать, поскольку температура испытания соответствует температуре окружающей среды и образца перед началом испытания.

9 Проведение испытания

9.1 Общие положения процедуры испытания

Перед каждым испытанием остатки резины, оставшиеся на абразивном листе от предыдущего испытания на истирание, следует удалять щеткой. Для этой цели рекомендуется щетка диаметром приблизительно 55 мм с жесткой нейлоновой или аналогичной щетиной и длиной приблизительно 70 мм. В некоторых случаях холостое испытание с эталонной смесью (см. примечание 1) может эффективно очистить абразивный лист (см. примечание 2).

Не рекомендуется использовать щетки с металлической щетиной, так как они сокращают срок службы абразивного листа.

Примечание 1 — Эталонная смесь, используемая только для целей очистки, не обязательно должна соответствовать строгим требованиям эталонной смеси, используемой для целей испытания.

Примечание 2 — Отдельными лабораториями установлено, что при обдуве остатки некоторых испытуемых резин удаляются лучше, чем при очистке щеткой. Хорошие результаты показали безопасные обдувочные пистолеты, создающие максимальное давление 0,2 МПа на заблокированном сопле, используемые с давлением подаваемого воздуха от 0,5 до 0,9 МПа.

Для метода А используют невращающийся образец. Для метода В используют вращающийся образец. Стандартную эталонную смесь № 1 (см. таблицу В.1) или № 2 (см. таблицу В.4) или определяемую испытателем эталонную смесь следует использовать в качестве эталонной смеси. Используемый метод и эталонная смесь должны быть указаны в протоколе испытаний, поскольку полученные результаты могут отличаться. Для обеспечения сопоставимых результатов измерений следует использовать одинаковые условия для всех испытуемых марок резин и эталонной смеси.

Взвешивают образец с точностью до 1 мг. Закрепляют образец в держателе таким образом, чтобы длина выступающей части образца составляла (2,0 ± 0,2) мм. Длину выступающей части следует проверять с помощью калибра.

6

ГОСТ ISO 4649—2024

Образец обычно прижимают к барабану с вертикальным усилием (10,0 ± 0,2) Н. Если для особых случаев вертикальное усилие уменьшают до (5,0 ± 0,1) Н или увеличивают до (20,0 ± 0,4) Н, это должно быть указано в протоколе испытаний.

Включают отсос, при наличии. Перемещают держатель образца и направляющие в начальную точку и запускают автоматически управляемый цикл испытания. Проверяют наличие вибрации в держателе образца. Данный метод испытаний не дает достоверных результатов при вибрации в держателе образца, отличающейся от нормальной. Цикл испытания останавливается автоматически после прохождения пути истирания 40 м. При относительно больших потерях массы (обычно более 400 мг на 40 м) цикл испытания можно остановить через 20 м, а длину выступающей части образца снова установить равной (2,0 ± 0,2) мм, чтобы можно было завершить оставшиеся 20 м цикла. Высота образца ни при каких условиях не должна быть менее 5 мм. Если потеря массы превышает 600 мг на 40 м, длину пути истирания следует уменьшить до 20 м, что должно быть указано в протоколе испытаний. Результаты должны быть умножены на 2, чтобы потерю массы можно было определить для пути истирания длиной 40 м.

Необходимо следить за тем, чтобы при замене невращающегося образца он был закреплен в держателе таким же образом.

Для склеенных образцов необходимо следить за тем, чтобы образцы не истирались до линии скрепления или, если образец с текстильным армированием, до линии текстильного материала (при необходимости используют цикл в 20 м).

После цикла испытания взвешивают образец с точностью до 1 мг. Иногда перед взвешиванием необходимо удалить небольшой край, свисающий с образца, особенно если используют невращающийся образец.

Все циклы испытания проводят последовательно на одной и той же резине.

9.2 Сравнение со стандартными или определяемыми испытателем эталонными смесями

Испытуемые марки резины сравнивают с одной из двух стандартных эталонных смесей, указанных в приложении В, или с эталонной смесью, определяемой испытателем.

Потерю массы эталонной смеси определяют путем проведения минимум трех циклов испытания до и после каждой серии испытаний с испытуемой резиной в соответствии с процедурой по 9.1. В каждой серии испытаний должно быть не более 10 циклов испытания образцов резины. Циклы испытуемой резины не разделяют на разные серии. При проведении повторных циклов испытаний на одном и том же образце одной из стандартных эталонных смесей между такими испытаниями должно пройти достаточное время, чтобы температура всего образца вернулась к стандартной лабораторной температуре.

Для резины, которая имеет тенденцию к размазыванию, определяют потерю массы эталонной смеси после каждого цикла с испытуемой резиной. В крайних случаях размазывания наблюдается значительное уменьшение потери массы эталонной смеси, измеренной после цикла испытания, по сравнению с потерей массы, измеренной перед циклом испытания. Это связано с тем, что абразивный лист очищается эталонной смесью, в отличие от эталонной смеси, истираемой листом. Если уменьшение потери массы эталонной смеси превышает 10 %, то метод недостоверный.

Для исключения данной проблемы предлагается изменение метода испытаний, включая использование абразивного листа с зернистостью 40. Любые такие используемые изменения должны быть согласованы между всеми заинтересованными сторонами и указаны в протоколе испытаний [см. раздел 12, с) 3)].

9.3 Плотность

Определяют плотность испытуемого материала одним из методов, указанных в ISO 2781.

10 Выражение результатов

10.1 Общие положения

Результаты выражают либо как относительную потерю объема, либо как индекс сопротивления истиранию.

Рассчитывают среднее значение потерь массы испытуемой резины Amt и эталонной смеси Amr на основе отдельных определений.

7

ГОСТ ISO 4649—2024

В качестве средней точки диапазона калибровки (см. В.2.4.3) для абразивного листа (см. приложение А) установлено значение Amconst, равное 200 мг, при использовании метода А со стандартной эталонной смесью № 1, и Amconst, равное 250 мг, при использовании метода В со стандартной эталонной смесью № 1. Накоплен значительный опыт использования расчета относительных потерь объема. В качестве возможного значения для метода А со стандартной эталонной смесью № 2 с использованием абразивного листа (см. приложение А) установлено 138 мг, как возможное значение для метода В со стандартной эталонной смесью № 2 установлено значение 150 мг, но для значения 200 мг с использованием метода А со стандартной эталонной смесью № 1 точность документально не подтверждена.

Примечание — Для стандартных эталонных смесей № 1 и № 2 — см. таблицу В.1 и таблицу В.4 соответственно.

10.2 Относительная потеря объема AVre|

Вычисляют относительную потерю объема (см. 3.2) ЛУге|, мм3, по формуле ду ^t^const. (1)

Pt^

где Amt — потеря массы образца резины, мг;

△^const — установленное значение потери массы образца эталонной смеси, испытанного тем же методом, мг (см. 10.1);

pt — плотность испытуемой резины, мг/мм3;

Amr — потеря массы образца эталонной смеси, испытанной тем же методом, мг. Примечание —Для такого способа выражения результатов обычно используют стандартную эталонную смесь № 1.

Рассчитывают среднее значение относительной потери объема.

10.3 Индекс сопротивления истиранию

Вычисляют ARI (см. 3.3) /AR, %, по формуле

где Amr — потеря массы образца эталонной смеси, мг;

pt — плотность испытуемой резины, мг/мм3;

Amt — потеря массы образца резины, мг;

рг — плотность эталонной смеси, мг/мм3.

Рассчитывают среднее значение индекса сопротивления истиранию.

11 Прецизионность

См.приложение D.

12 Протокол испытания

Протокол испытания должен содержать, как минимум, следующую информацию:

а) подробные сведения о пробе:

1) полное описание пробы и ее происхождение,

2) подробные сведения о смеси и условия вулканизации или формования, если они известны,

3) метод подготовки образцов из проб, т. е. вырезанные или формованные;

Ь) метод испытания:

1) ссылку на используемый метод испытаний, т. е. обозначение настоящего стандарта,

2) используемый метод (А или В);

8

ГОСТ ISO 4649—2024

с) подробные сведения испытания:

1) стандартную лабораторную температуру,

2) использованную стандартную эталонную смесь № 1 (см. таблицу В.1), № 2 (см. таблицу В.4) или определяемую испытателем эталонную смесь,

3) любые отклонения от нормальной процедуры испытания, особенно если цикл испытания включал только половину длины пути истирания или если использовалась половина вертикального усилия (см. 9.2, последний абзац);

d) результат испытания:

1) среднее значение относительной потери объема и индекса сопротивления истиранию,

2) плотность эталонной смеси и испытуемой резины;

е) дату проведения испытания.

9

ГОСТ ISO 4649—2024

Приложение А (обязательное)

Подходящий абразивный лист

Подходящий абразивный лист содержит частицы корунда с зернистостью 60, т. е. проходящие через сито с размером ячейки 60 частицы, прикрепленные к листу на тканевой основе саржевого переплетения с помощью фенольной смолы. Если абразивный лист вызывает потери при истирании более 300 мг, тогда стандартную эталонную смесь № 1, указанную в таблице В.1, испытывают с использованием невращающегося образца. Чтобы снизить потери при истирании до 200—220 мг, необходимо выполнить один или два цикла со стальным образцом. Это проверяется однократным циклом испытаний двух образцов. На листе должно быть указано направление движения, т. к. важно, чтобы это направление применяли для всех последующих циклов испытания.

Как показывает опыт, минимум несколько сотен циклов со стандартной эталонной смесью Ns 1 (см. таблицу В.1) могут быть проведены с данным типом листа до того, как потери при истирании снизятся до 180 мг, после чего лист следует выбросить.

Изготовленный и стандартизованный таким способом абразивный лист доступен в продаже.

Примечание — Вместо листа можно использовать наждачную бумагу, при условии получения сопоставимых результатов.

10

ГОСТ ISO 4649—2024

Приложение В (обязательное)

Стандартные и определяемые испытателем эталонные смеси

В.1 Назначение

Эталонные смеси необходимы, т. к. испытания при истирании являются сравнительными испытаниями. Качество эталонных смесей существенно влияет на повторяемость и воспроизводимость результатов испытаний.

Для калибровки абразивного листа (5.2) с использованием метода А следует применять стандартную эталонную смесь по В.2 благодаря накопленному значительному опыту ее применения для этой цели. Ее также можно использовать в качестве сравнительной стандартной эталонной смеси в методах испытаний А и В. Стандартную эталонную смесь № 1 можно приобрести на коммерческой основе.

Смесь по В.З является представительной для обычной смеси при изготовлении протектора шины, ее ранее использовали в качестве стандартной эталонной смеси, в т. ч. в рамках международной программы межлабораторных испытаний, описанной в приложении D. Стандартную эталонную смесь № 2 обычно готовит испытатель. Для испытателей, у которых нет собственного оборудования для ее приготовления, существует возможность приобретения смеси на коммерческой основе.

Испытатели при необходимости могут оценивать другие эталонные смеси для собственного использования, отмечая степень тщательности при приготовлении для обеспечения повторяемости и воспроизводимости результатов. Также следует проявлять осторожность, чтобы не перепутать определяемые испытателем эталонные смеси со стандартными эталонным смесями № 1 или № 2 в протоколах испытаний.

В.2 Стандартная эталонная смесь № 1 для калибровки абразивного листа и использования в качестве сравнительной стандартной эталонной смеси

В.2.1 Состав

Таблица В.1 — Состав стандартной эталонной смеси № 1

Ингредиент | Массовая часть |

Натуральный каучук (TSR L) | 100,0 |

Оксид цинка, класс В4с (см. ISO 9298:2017, приложение D)a | 50,0 |

Л/-изопропил-А/'-фенил-п-фенилендиамин (IPPD)b | 1,0 |

Бензотиазилдисульфид (MBTS)C | 1,8 |

Технический углерод N330d | 36,0 |

Сера | 2,5 |

Итого | 191,3 |

а Zinkweiss Pharma 8 является товарным знаком продукта, поставляемого Grillo Zinkoxid GmbH. b Vulkanox 401 ONA® является товарным знаком продукта, поставляемого Lanxess AG. с Vulkacit DM/C® является товарным знаком продукта, поставляемого Lanxess AG. d Corax N330® является товарным знаком продукта, поставляемого Orion Engineered Carbons GmbH.- Информация приведена для удобства пользователей настоящего стандарта и не означает одобрения указанных продуктов ISO. Допускается использовать эквивалентные материалы при условии получения стандартных листов, соответствующих требованиям В.2.4. | |

В.2.2 Рекомендуемая процедура смешения

Установлено, что следующая процедура смешения соответствует требованиям. Допускается использовать другие процедуры смешения при условии достижения хорошего диспергирования и соответствия свойств требованиям В.2.4.

Для смешения ингредиентов по процедуре, указанной в таблице В.2, используют закрытый резиносмеситель. Затем гомогенизируют смесь на вальцах, как указано в таблице В.З.

11

ГОСТ ISO 4649—2024

Таблица В.2 — Процедура смешения с использованием закрытого резиносмесителя

Объем камеры резиносмесителя: 4,6 л (определяют зернами пшеницы или другими подходящими методами) Заполнение камеры до (65 ± 5) % Частота 30 об/мин Охлаждение полностью работает Масса резины 2000 г | |

Этап смешения | Время, мин |

Добавление каучука | 0 |

Добавление хорошо перемешанных оксида цинка, антиоксиданта и ускорителя вулканизации | 7,5 |

Добавление технического углерода | 11 |

Добавление серы | 14 |

Выгрузка | 18 |

Конечная температура смеси от 100 °C до 110 °C. | |

Таблица В.З — Гомогенизация смеси с использованием вальцов

Диаметр валка: 250 мм Длина рабочей части валков: 400 мм Температура поверхности валков: (50 ± 5) °C Частота вращения валков: примерно 12,4 и 18,1 об/мин | ||

Этап вальцевания | Время, мин | Зазор между валками, мм |

Вальцуют горячую маточную смесь | 0 | |

Делают от 3 до 4 подрезов | 1 | 0,5 |

Пропускают смесь, свернутую в рулон | 5 | |

Листуют до требуемой толщины | 10 | 5,0 |

Конечная температура листа примерно 70 °C. | ||

В.2.3 Вулканизация

Складывают достаточное количество вальцованных листов, чтобы получить толщину не менее 6 мм. Помещают заготовку в форму, предварительно нагретую до температуры (150 ± 2) °C. Помещают форму в пресс и подвергают нескольким циклам ударов. Медленно прикладывают давление не менее 3,5 МПа и вулканизуют в течение (25 ± 1) мин.

Рекомендуемые размеры вулканизованного листа составляют 8х 181 х 181 мм, что позволяет получить примерно 90 образцов.

В.2.4 Контроль качества

В.2.4.1 Общие положения

Установлено, что процедура контроля качества, указанная в В.2.4.2 — В.2.4.4, подходит для достижения постоянного уровня потерь при истирании.

Испытания следует проводить не ранее 16 ч и не позднее 7 сут после вулканизации.

В.2.4.2 Эталонные образцы

Из достаточного количества листов вырезают, как указано в 7.1, по одному образцу из каждого листа, чтобы получить эталонные образцы для контроля качества последующего изготовления образцов. Данные образцы можно хранить в соответствии с В.2.5 до трех лет.

В.2.4.3 Потеря массы

Все измерения потери массы для контроля качества следует проводить с помощью отдельного абразивного листа, который используют только для этой цели. Такой абразивный лист проверяют с использованием 15 эталонных образцов. Для каждого образца потерю массы измеряют за три цикла с невращающимся образцом и указывают медиану. Среднее AmRef из 15 значений медиан должно быть в диапазоне от 180 до 220 мг.

Данную процедуру выполняют для каждого пятого производственного цикла, который может включать несколько смесей, приготовленных в одинаковых условиях одним и тем же оператором в течение одного или двух дней.

12

ГОСТ ISO 4649—2024

Потерю массы AmProd в производственном цикле определяют с использованием репрезентативного листа для каждого производственного цикла. Из этого листа вырезают 15 образцов, как указано в 7.1, и для каждого образца измеряют потерю массы Аш за три цикла с использованием невращающегося образца и указывают медианное значение. Из этих 15 медиан рассчитывают среднее значение AmProd и стандартное отклонение. Разность между AmProd и последним AmRef должна быть не более 15 мг.

Для обеспечения однородного качества настоятельно рекомендуется использовать доступные на рынке эталонные образцы для первой проверки, а иногда и последующих. Разность между AmRef для образцов, приготовленных на предприятии, и AmRef для образцов, приобретенных на коммерческой основе, должна быть не более 10 мг.

В.2.4.4 Твердость

Измеряют твердость по Шору А в соответствии с ISO 7619-1 как минимум в четырех местах на каждом листе и указывают медианное значение для каждого листа.

Среднее значение для всех листов (т. е. по всем медианным значениям) в производственном цикле должно быть (60 ± 3) единиц по Шору А.

В.2.5 Хранение

Испытуемые листы следует хранить в соответствии с ISO 2230. Оборачивают листы материалом (например, полиэтиленом), который защищает лист от атмосферных воздействий, и хранят их в темном прохладном месте.

В.З Стандартная эталонная смесь № 2 (представительная для обычной смеси протектора шины) для использования в качестве сравнительной стандартной эталонной смеси

В.3.1 Состав

Таблица В.4 — Состав стандартной эталонной смеси № 2

Ингредиент | Массовая часть |

Натуральный каучук (TSR L) | 100,0 |

Стеариновая кислота | 2,0 |

Оксид цинка | 5,0 |

Технический углерод N330 | 50,0 |

Л/-изопропил-Л/'-фенил-л-фенилендиамин (IPPD) | 1,0 |

Л/-циклогексилбензотиазол-2-сульфенамид (CBS) | 0,5 |

Сера | 2,5 |

Итого | 161,0 |

В.3.2 Смешение и вулканизация

Оборудование и процедура, используемые для приготовления, смешения и вулканизации, должны соответствовать требованиям ISO 2393. Используют закрытый резиносмеситель или вальцы. Листы вулканизуют при температуре 140 °C в течение 60 мин.

В.3.3 Хранение

Оборачивают листы материалом, защищающим их от воздействия озона (например, полиэтиленом), и хранят их в темном прохладном месте.

В.3.4 Качество

Потери массы для двух разных смесей стандартной эталонной смеси, определенные в соответствии с разделом 9, должны быть в пределах ±10 %.

Примечание — Установлено, что при испытании в соответствии с разделом 9 с использованием вращающегося образца потери при истирании стандартной резины составляют примерно 150 мг. Значение потери при истирании для смеси N° 2 зависит от точности процедуры смешения и разновидностей натурального каучука. Эта резина предназначена для использования в качестве внутреннего стандарта, а не как универсальный сертифицированный эталонный материал.

13

ГОСТ ISO 4649—2024

Приложение С (обязательное)

График калибровки

С.1 Проверка

Перед проведением любой калибровки состояние объектов, подлежащих калибровке, должно быть установлено путем проверки и записано в любом отчете о калибровке или сертификате. Должно быть указано, произведена ли калибровка в состоянии «как получено» или после исправления любого отклонения от нормы или неисправности.

Необходимо убедиться в том, что аппаратура в целом пригодна для использования по назначению, включая любые параметры, указанные как приблизительные и для которых, следовательно, не требуется официальная калибровка аппаратуры. Если такие параметры могут изменяться, то необходимость периодических проверок должна быть записана в подробных процедурах калибровки.

С.2 График

Поверка или калибровка испытательной аппаратуры является обязательной частью настоящего стандарта. Частота калибровки и используемые процедуры, если не указано иное, — по усмотрению каждой лаборатории, использующей в качестве руководства ISO 18899.

График калибровки, приведенный в таблице С.1, составлен путем перечисления всех параметров в методе испытаний вместе с указанными требованиями. Параметр и требование могут относиться к основной испытательной аппаратуре, ее части или вспомогательной аппаратуре, необходимой для испытания.

Для каждого параметра процедуру калибровки указывают ссылкой на ISO 18899, на другое издание или на процедуру, относящуюся к методу испытаний, который подробно описан (при наличии более конкретной или подробной процедуры калибровки, чем указанная в ISO 18899, ее используют в качестве предпочтительной).

Частоту проверки каждого параметра указывают в виде буквенного кода.

Буквенные коды, используемые в графике калибровки:

С — требование должно быть подтверждено, но без измерения;

N —только первоначальная поверка;

S — стандартный интервал, указанный в ISO 18899;

U — при использовании.

Таблица С.1 — График периодичности калибровки

Параметр | Требование | Соответствующий подраздел ISO 18899:2013 | Руководство по частоте поверок | Примечания | |

Испытательная аппаратура | Рисунок 1 | ||||

Цилиндр | диаметр длина | (150,0 ± 0,2) мм Приблизительно 500 мм | 15.2 С | N N | |

Частота вращения | (40 ± 1) об/мин | 14.3 | S | ||

Направление вращения | Как показано на рисунке 1 | С | N | ||

Диаметр держателя образца | Регулируется от 15,5 до 16,3 мм | С | N | ||

Длина выступающей части | Регулируется до (2,0 ± 0,2) мм | 15.1 | S | ||

Боковое смещение | (4,20 ± 0,04) мм за 1 оборот | 15.2 | S | ||

Вращение образца | Желательно 1 оборот на 50 оборотов барабана | С | N | Не обязательно | |

Центральная ось держателя | 3° к перпендикуляру в направлении вращения | 15.9 | S | ||

14

Окончание таблицы С. 1

ГОСТ ISO 4649—2024

Параметр | Требование | Соответствующий подраздел ISO 18899:2013 | Руководство по частоте поверок | Примечания | |

Расположение | В пределах ±1 мм от горизонтальной оси | 15.2 | S | ||

Поворотный рычаг и держатель образца | Без вибрации | С | и | ||

Вертикальное усилие | (20,0 ± 0,4) Н; (10,0 ± 0,2) Н; (5,0 ±0,1) Н | 21.3 | S | Добавление массы для специальных целей | |

Прикрепление абразивного полотна | Три равномерно расположенные полоски двусторонней клейкой ленты по всей длине | С | и | ||

Двусторонняя клейкая лента Толщина | Ширина приблизительно 50 мм <0,2 мм | С | и | ||

Крепление к абразиву Зазор | Двусторонняя клейкая лента внизу От 0 до 2 мм; без нахлеста | С | и | ||

Держатель образца | Без контакта с абразивом. Рекомендуется автоматическая защита | С | и | ||

Размещение образца на полотне | Автоматическое | С | N | ||

Удаление образца с полотна | Автоматическое | С | N | ||

Цикл испытания | 40 м (84 об.) или 20 м (42 об.) | 23.3 | S | Должен останавливаться автоматически | |

Новый лист абразива | Должно быть указано направление вращения | С | и | ||

Полое сверло для подготовки образцов | Рисунок 2 и 5.3. Вырубание не допускается | 15.2 и 15.9 | S | ||

Весы | Допускаемая погрешность не более ±1 мг | 22.1 | S | ||

Щетка | диаметр длина | Приблизительно 55 мм 70 мм | С | и | |

Плотность | Определяют по ISO 2781 | ||||

Резина В1 | От 180 до 220 мг | 19.3 | и | ||

Потеря массы для вращающегося образца из стандартной резины В2 | Приблизительно 150 мг (без указанных пределов) | 19.3 | и | ||

Абразивный лист | Абразивное полотно, размер зерна оксида алюминия 60, ширина не менее 400 мм, длина 473 мм и средняя толщина 1 мм, вызывающее потерю массы от 180 до 220 мг стандартной эталонной смеси № 1 (подробности см. в приложении А). Стандартные эталонные смеси приведены в приложении В | ||||

15

ГОСТ ISO 4649—2024

Приложение D (обязательное)

Прецизионность и смещение

D.1 В данном приложении рассмотрены результаты испытаний, полученные в рамках международной межлабораторной программы, организованной в соответствии с ISO 5725-2.

D.2 Результаты позволяют оценить прецизионность методов испытаний с материалами, используемыми в конкретной программе межлабораторных испытаний, как описано ниже. Параметры прецизионности не следует использовать для приемочных или браковочных испытаний любой группы материалов без документации, в которой указаны параметры, применимые к группе материалов, и конкретных протоколов испытаний для этих методов испытаний.

D.3 Международная программа межлабораторных испытаний типа 1 проведена в 1986 г. с участием 16 лабораторий с использованием пяти различных вулканизованных резин с разными уровнями истирания. Листы вулканизованной резины были распределены одной лабораторией, и каждая из участвующих лабораторий из полученных листов вырезала образцы. Испытания на истирание проводили на трех образцах от каждой резины в каждый из двух дней с интервалом от трех до четырех дней. Результат испытания был представлен как среднее значение трех отдельных циклов испытания.

D.4 Результаты прецизионности приведены в таблицах D.1 — D.3. Символы, используемые в таблицах, определены следующим образом:

г— предел повторяемости, в единицах измерения;

(г) — повторяемость, в процентах (относительная);

R— предел воспроизводимости, в единицах измерения;

(R) — воспроизводимость, в процентах (относительная).

D.5 Прецизионность каждого из этих методов испытаний может быть выражена в форме следующих утверждений, в которых использовано соответствующее значение г, R, (г) или (R), т. е. это значение, которое будет использовано в решениях о результатах испытаний, полученных с помощью метода испытаний. Соответствующее значение — это значение г, R, (г) или (R), связанное со средним уровнем в таблице D.1, таблице D.2 или таблице D.3, наиболее близкое к рассматриваемому среднему уровню (в любой момент времени для любого данного материала) в ходе текущих испытаний.

Таблица D.1 — Метод А, стандартная эталонная смесь № 1 (см. В.2)

Испытуемая резина | Средняя относительная потеря объема, мм3 | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

г | (г) | R | (R) | ||

A (NR/BR) | 68 | 6,5 | 9,6 | 18,8 | 27,6 |

В (NR/SBR) | 106 | 10,8 | 10,2 | 21,4 | 20,2 |

С (NR) | 160 | 23,2 | 14,5 | 30,4 | 19,0 |

D (IIR) | 257 | 30,2 | 11,8 | 57,5 | 22,4 |

Е (EPDM) | 345 | 39,8 | 11,5 | 83,0 | 24,1 |

Таблица D.2 — Метод А, стандартная эталонная смесь № 2 (см. В.З)

Испытуемая резина | Средний индекс относительного истирания, % | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

г | (г) | R | (R) | ||

A (NR/BR) | 157 | 30,8 | 19,6 | 59,6 | 38,0 |

В (NR/SBR) | 102 | 15,0 | 14,7 | 19,1 | 18,7 |

С (NR) | 67 | 9,1 | 13,6 | 13,6 | 20,3 |

D (IIR) | 43 | 7,9 | 18,4 | 10,2 | 23,7 |

Е (EPDM) | 32 | 3,8 | 11,9 | 7,2 | 22,5 |

16

Таблица D.3 — Метод В, стандартная эталонная смесь № 2 (см. В.З)

ГОСТ ISO 4649—2024

Испытуемая резина | Средний индекс относительного истирания,% | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

г | (г) | R | (R) | ||

A(NR/BR) | 144 | 20,2 | 14,0 | 45,8 | 31,8 |

В (NR/SBR) | 101 | 9,6 | 9,5 | 15,9 | 15,7 |

С (NR) | 71 | 7,0 | 9,9 | 11,0 | 15,5 |

D (IIR) | 43 | 3,4 | 7,9 | 5,3 | 12,3 |

Е (EPDM) | 34 | 3,3 | 9,7 | 7,2 | 21,2 |

D.6 Повторяемость — предел повторяемости г данных методов испытаний был установлен как значение, указанное в таблице D.1, таблице D.2 или таблице D.3 соответственно. Два отдельных результата испытаний, полученные при обычных процедурах метода испытаний, которые различаются более чем на указанное в таблице г (для любого заданного уровня), следует рассматривать как полученные из разных или неидентичных выборок.

D.7 Воспроизводимость — предел воспроизводимости R данных методов испытаний был установлен как значение, приведенное в таблице D.1, таблице D.2 или таблице D.3 соответственно. Два отдельных результата испытаний, полученные в двух разных лабораториях при обычных процедурах метода испытаний, которые различаются более чем на указанное в таблице R (для любого заданного значения), следует рассматривать как полученные из разных или неидентичных выборок.

D.8 Повторяемость и воспроизводимость, выраженные в процентах от среднего уровня (г) и (R), имеют эквивалентные указания о применении, как указано выше для ги R. Для указания (г) и (R) разность двух отдельных результатов испытаний выражают в процентах от среднего арифметического двух результатов испытания.

D.9 В терминологии метода испытания смещение — это разность между средним значением испытания и эталонным (или истинным) значением испытуемого свойства. Эталонных значений для этих методов испытаний не существуют, поскольку значения потерь при истирании определяют исключительно методом испытания. Следовательно, смещение не может быть установлено.

D.10 Общая процедура использования результатов прецизионности — см. ISO 19983.

17

ГОСТ ISO 4649—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение соответствующего международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 2230 | IDT | ГОСТ ISO 2230—2013 «Изделия резиновые. Руководство по хранению» |

ISO 2393 | IDT | ГОСТ ISO 2393—2016 «Смеси резиновые для испытаний. Приготовление, смешение и вулканизация. Оборудование и процедуры» |

ISO 2781 | IDT | ГОСТ ISO 2781—2022 «Резина и термоэластопласты. Определение плотности» |

ISO 7619-1 | — | * |

ISO 9298:2017 | — | * |

ISO 18899:2013 | — | * |

ISO 23529 | IDT | ГОСТ ISO 23529—2020 «Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств» |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT — идентичные стандарты. | ||

18

ГОСТ ISO 4649—2024

Библиография | |

[1] ISO 5725-2 | Accuracy (trueness and precision) of measurement methods and results — Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений] |

[2] ISO 19983 | Rubber — Determination of precision of test methods (Резина. Определение прецизионности методов испытания) |

[3] ISO 23794 | Rubber, vulcanized or thermoplastic — Abrasion testing — Guidance (Резина вулканизованная или термопластичная. Испытание на истирание. Руководство) |

19

ГОСТ ISO 4649—2024

УДК 678.7:543.573:006.354

МКС 83.060

IDT

Ключевые слова: резина и термоэластопласты, определение сопротивления истиранию с использованием вращающегося цилиндрического барабанного устройства

20

Редактор Н.В. Таланова

Технический редактор В.Н. Прусакова

Корректор Л.С. Лысенко

Компьютерная верстка А.Н. Золотаревой

Сдано в набор 28.06.2024. Подписано в печать 08.07.2024. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,28.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.