ГОСТ 26980-95

Группа Г41

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЭКСКАВАТОРЫ ОДНОКОВШОВЫЕ

Общие технические условия

Single bucket excavators. General specifications

ОКС 53.100

ОКП 31 4120

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН Техническим Комитетом ТК 295 "Машины землеройные"

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации от 26 апреля 1995 г. N 7-95

За принятие стандарта проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Азербайджан | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белгосстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Республика Туркменистан | Туркменглавгосинспекция |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

4 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 20.09.95 N 477 межгосударственный стандарт ГОСТ 26980-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

5 ВЗАМЕН ГОСТ 26980-86

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на одноковшовые экскаваторы с ковшом вместимостью 4 м и более (далее экскаваторы), изготавливаемые для нужд народного хозяйства и экспорта.

Стандарт устанавливает типы экскаваторов, технические требования к конструкции, комплектности, маркировке, упаковке, консервации, хранению, приемке, монтажу и эксплуатации экскаваторов и приводит оптимальные значения основных параметров.

Требования, установленные в 3.1, 5.1, 6.4, 6.6, 6.8, 7.8, 9 настоящего стандарта, являются обязательными, другие требования рекомендуемыми.

Стандарт следует использовать при подготовке к сертификационным испытаниям.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-68* ЕСКД. Эксплуатационные документы

________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. Здесь и далее по тексту. - .

ГОСТ 2.602-68* ЕСКД. Ремонтные документы

________________

* На территории Российской Федерации действует ГОСТ 2.602-95. Здесь и далее по тексту. - .

ГОСТ 8.326-89* ГСИ. Метрологическая аттестация средств измерений

________________

* На территории Российской Федерации действуют ПР 50.2.009-94**. Здесь и далее по тексту. - .

** ПР 50.2.009-94 признаны утратившими силу на основании приказа Минпромторга России от 30.11.2009 N 1081. - .

ГОСТ 8.513-84* ГСИ. Поверка средств измерений. Организация и порядок проведения

________________

* На территории Российской Федерации действуют ПР 50.2.006-94. Здесь и далее по тексту. - .

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.026-80* ССБТ. Шум. Определение шумовых характеристик источников шума в свободном звуковом поле над звукоотражающей плоскостью. Технический метод

________________

* На территории Российской Федерации действует ГОСТ Р 51401-99. Здесь и далее по тексту. - .

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.130-91 ССБТ. Экскаваторы одноковшовые. Общие требования безопасности и эргономики к рабочему месту машиниста и методы их контроля

ГОСТ 15.001-88* Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

________________

* На территории Российской Федерации действует ГОСТ Р 15.201-2000. - .

ГОСТ 15.005-86 Система разработки и постановки продукции на производство. Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации

ГОСТ 17.2.2.02-86* Охрана природы. Атмосфера. Нормы и методы измерения дымности отработавших газов тракторных и комбайновых дизелей

________________

* На территории Российской Федерации действует ГОСТ 17.2.2.02-98. Здесь и далее по тексту. - .

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13109-87* Электрическая энергия. Требования к качеству электрической энергии в электрических сетях общего назначения

________________

* На территории Российской Федерации действует ГОСТ 13109-97. Здесь и далее по тексту. - .

ГОСТ 14192-77* Маркировка грузов

________________

* На территории Российской Федерации действует ГОСТ 14192-96. Здесь и далее по тексту. - .

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17257-87 Экскаваторы одноковшовые универсальные. Методы определения вместимости ковша

ГОСТ 17822-91* Радиопомехи индустриальные от устройств с двигателями внутреннего сгорания. Нормы и методы испытаний

________________

* На территории Российской Федерации действует ГОСТ Р 51318.12-99. Здесь и далее по тексту. - .

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23216-78 Изделия электротехнические. Общие требования к хранению, транспортированию, временной противокоррозионной защите и упаковке

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 27251-87 Машины землеройные. Метод испытаний по определению времени перемещения рабочих органов

ГОСТ 27252-87 Машины землеройные. Консервация и хранение

ГОСТ 27256-87 Машины землеройные. Методы определения размеров машин с рабочим оборудованием

ГОСТ 27518-87 Диагностирование изделий. Общие требования

ГОСТ 27927-88 Машины землеройные. Определение скорости движения

ГОСТ 29292-92 Машины землеройные. Бортовые звуковые сигнализаторы переднего и заднего хода. Методы акустических испытаний

3 ТИПЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭКСКАВАТОРОВ

3.1 Типы экскаваторов:

ЭШ - экскаватор шагающий с оборудованием драглайна, предназначенный для разработки грунтов на вскрышных работах по бестранспортной схеме;

ЭКГ - экскаватор карьерный гусеничный с канатным механизмом подъема ковша, предназначенный для разработки и погрузки в транспортные средства или в отвал полезных ископаемых и вскрышных пород, для земляных работ в крупном промышленном строительстве;

ЭГ - экскаватор карьерный гусеничный с гидравлическим механизмом подъема ковша, с оборудованием прямого копания (предназначение то же, что и для типа ЭКГ);

ЭГО - то же, что и ЭГ, но оборудованный обратной лопатой;

ЭДГ - экскаватор карьерный гусеничный, оборудованный драглайном.

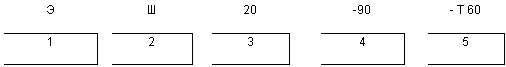

3.2 Условные обозначения экскаваторов

3.2.1 В условное обозначение экскаватора входят следующие индексы:

- условное обозначение типа экскаватора (3.1);

- вместимость ковша (для типа ЭКГ - основного ковша), м;

- длина стрелы (для типа ЭШ), м;

- индекс модернизации (буквы алфавита: А, Б, ..., кроме В, Г, Д, К, О), при необходимости;

- индекс модификации (3.2.2), при необходимости;

- обозначение климатического исполнения по ГОСТ 15150, за исключением типов экскаваторов, предназначенных для работы в умеренном климате.

3.2.2 Индексы модификации для экскаваторов типа ЭКГ:

В - модификация с ковшом активного действия;

Г - модификация с рабочим оборудованием грейфера;

Д - модификация с дизель-электрическим приводом;

К - модификация с рабочим оборудованием крана;

У - модификация с удлиненным рабочим оборудованием, предназначенным для погрузки в транспортные средства, расположенные на вышележащем горизонте от уровня стояния экскаватора;

Ус - то же, что и У, но для погрузки в транспортные средства, расположенные на уровне стояния экскаватора.

3.2.3 Примеры условных обозначений экскаваторов

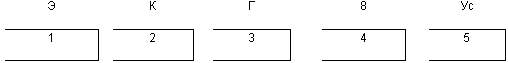

1 - экскаватор; 2 - шагающий; 3 - вместимость ковша, м; 4 - длина стрелы; 5 - климатическое исполнение по ГОСТ 15150.

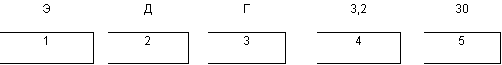

1 - экскаватор; 2 - карьерный; 3 - гусеничный; 4 - вместимость ковша; 5 - модификация с удлиненным рабочим оборудованием для погрузки в транспорт, расположенный на уровне стояния экскаватора

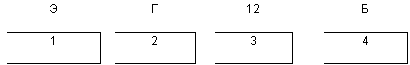

1 - экскаватор; 2 - экскаватор, оборудованный драглайном; 3 - гусеничный; 4 - вместимость ковша, м; 5 - длина стрелы

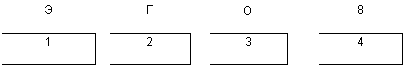

1 - экскаватор; 2 - гидравлический; 3 - вместимость ковша, м; 4 - модификация модели

1 - экскаватор; 2 - гидравлический; 3 - экскаватор, оборудованный обратной лопатой; 4 - вместимость ковша, м

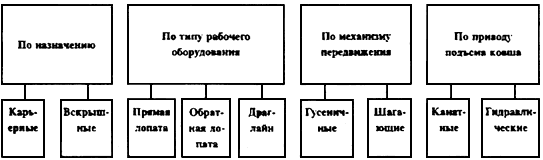

3.3 Классификация экскаваторов - по схеме, указанной в приложении А.

4 ТРЕБОВАНИЯ К РАЗРАБАТЫВАЕМЫМ ПОРОДАМ

4.1 Категории разрабатываемых пород - в соответствии с "Едиными нормами на открытые горные работы для предприятий горнодобывающей промышленности. Экскавация и транспортирование".

4.2 Породы I и II категорий разрабатывают экскаваторами без предварительного рыхления.

4.3 Породы III категории и мерзлые породы II категории разрабатывают экскаваторами с предварительным рыхлением.

5 ОПТИМАЛЬНЫЕ ЗНАЧЕНИЯ ОТДЕЛЬНЫХ ОСНОВНЫХ ПАРАМЕТРОВ

5.1 Значения отдельных основных параметров экскаваторов (изготавливаемых и перспективных) представлены в таблице 1.

Таблица 1

Наименование параметра | Значение параметра | |

Экскаваторы карьерные гусеничные | Экскаваторы шагающие | |

Вместимость ковша, м | 3,2; 4,0; 5,0; 5,2; 6,0; 6,3; 7,0; 8,0; 10,0; 12,0; 14,0; 15,0; 16,0; 17,0; 20,0; 22,0; 25,0 | 6,5; 10,0; 11,0; 13,0; 14,0; 15,0; 20,0; 25,0; 40,0; 45,0; 65,0; 85,0; 90,0; 100,0 |

Длина стрелы, м | - | 45,0; 50; 65; 70; 80; 85; 90; 100; 125 |

Концевая нагрузка, кН | - | 154,0; 303,9; 333,2; 420,8; 630,0; 1200; 2050; 3000 |

Наибольшее усилие на блоке ковша, кН | 490; 520; 784; 882; 1176; 1274; 1450; 1617; 1764; 1960; 2037 | - |

6 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

6.1 Характеристики

6.1.1 Экскаваторы должны изготавливаться в соответствии с требованиями настоящего стандарта, технических условий или технического задания на экскаваторы конкретных типоразмеров и требованиями конструкторской документации, утвержденной в установленном порядке.

6.1.2 Категория размещения экскаваторов - 1 по ГОСТ 15150.

6.1.3 Климатическое исполнение по ГОСТ 15150 в соответствии с требованиями технических условий или технического задания.

6.1.4 Климатические условия эксплуатации экскаваторов:

- высота - не более 1000 м над уровнем моря*;

- тип атмосферы - II по ГОСТ 15150;

- скорость ветра - не более 20 м/с для шагающих экскаваторов;

- допустимая запыленность атмосферы в карьере - в соответствии с требованиями ГОСТ 12.1.005 и "Едиными правилами безопасности при разработке полезных ископаемых открытым способом".

________________

* Большие значения высоты должны оговариваться в технических условиях или техническом задании.

6.1.5 Качество поступающей на экскаватор электроэнергии от системы внешнего электроснабжения, содержащей переключательные пункты, должно соответствовать ГОСТ 13109, независимо от удаленности экскаватора от источника электроснабжения потребителя.

6.1.6 Конструкция экскаватора должна обеспечивать:

- работоспособность при питании от сети трехфазного тока напряжением 3, 6 или 10 кВ при частоте 50 Гц;

- возможность работы при уклоне 3° (для прямой лопаты) и 2° (для драглайна);

- возможность передвижения при поперечном уклоне 3° и продольном уклоне 12° (для прямой лопаты) и 7° (для драглайна). Для прямой лопаты с вместимостью ковша 35 м и более и драглайна с вместимостью ковша 100 м

и более продольный уклон не должен превышать 5°;

- применение тормозов и стопорных устройств, которые должны удерживать механизмы от произвольного движения при отключенном управлении электроприводами;

- возможность доступа к местам регулирования и обслуживания;

- применение кабельного барабана (для вновь создаваемых прямых лопат с вместимостью ковша 12,5 м и более);

- защиту от удара ковшом о головные блоки и блоки наводки (для драглайна), смягчение ударов ковша о стрелу (для прямой лопаты).

6.2 Конструкция ходового оборудования должна обеспечивать:

- передвижение экскаватора собственным ходом;

- торможение механизма привода гусениц при работе экскаватора;

- стопорение или торможение башмаков драглайна в поднятом положении.

6.2.1 Силовое оборудование экскаваторов должно быть с индивидуальным приводом основных механизмов (тяги, напора, поворота, подъема). Допускается изготавливать силовое оборудование экскаваторов с общим приводом основных механизмов.

6.2.2 Система управления электроприводом должна иметь температурную стабилизацию стопорных токов и токов возбуждения двигателей или температурную стабилизацию стопорных моментов.

6.2.3 Места смазки экскаваторов должны быть обозначены и легко доступны.

6.3 Требования к сборочным единицам

Конструкция ковша должна обеспечивать:

- свободное проворачивание подвижных соединений на осях;

- свободное скольжение засова днища ковша по направляющим (для прямых лопат) и исключение самооткрывания ковша;

- наличие механизма торможения днища ковша (для прямых лопат).

6.4 На экскаваторах должны быть предусмотрены:

- средства пожаротушения;

- предупредительные таблички и плакаты на высоковольтном оборудовании;

- звуковая сигнализация для подачи предупредительных сигналов;

- устройства для защиты от произвольного включения рабочих механизмов;

- автоматическое торможение механизмов при прекращении подачи электроэнергии;

- осветительные установки, обеспечивающие работу экскаваторов в ночное время;

- ограждения вращающихся и токоведущих частей по ГОСТ 12.2.062;

- термоса для холодной воды объемом не менее 3 л;

- резиновые коврики на площадках для обслуживания электрооборудования;

- стеклоочистители;

- специальные места для хранения инструмента, смазочных материалов, противопожарного инвентаря, спецодежды, аптечки первой помощи.

6.5 Внутренние и наружные поверхности составных частей экскаватора, за исключением поверхностей, покрытие которых недопустимо или не требуется по условиям работы, должны иметь лакокрасочные покрытия не ниже II класса по ГОСТ 9.032.

Окраска наружной поверхности кузова должна контрастно выделять экскаватор на фоне карьера (разреза).

6.6 Требования эргономики, техники безопасности и пожарной безопасности

6.6.1 Требования эргономики и безопасности - по ГОСТ 12.2.130.

6.6.2 Цвета сигнальные и знаки безопасности - по ГОСТ 12.1.026.

6.6.3 Уровень радиопомех - по ГОСТ 17822.

6.6.4 Электрооборудование экскаватора должно быть выполнено в соответствии с требованиями "Правил устройства электроустановок", "Правил техники безопасности при эксплуатации установок потребителем" и ГОСТ 12.2.007.0.

6.6.5 Конструкция экскаватора должна соответствовать требованиям безопасности по ГОСТ 12.2.003.

6.6.6 Защитные ограждения должны соответствовать требованиям ГОСТ 12.2.062.

6.6.7 Требования пожарной безопасности - по ГОСТ 12.1.004.

6.6.8 Дополнительные и специальные требования к конкретным экскаваторам по технике безопасности и пожарной безопасности должны быть изложены в технических условиях или техническом задании.

6.6.9 Возможность диагностирования в соответствии с ГОСТ 27518, при этом конкретные требования по приспособлению к диагностированию, перечень проверяемых параметров приборов и приспособлений устанавливаются в технических условиях на конкретные модели экскаваторов по согласованию с заказчиком.

6.6.10 Требования защиты окружающей среды

Конструкция экскаватора должна обеспечивать возможность заправки топливом и замены смазочных материалов и рабочей жидкости при техническом обслуживании без загрязнения окружающей среды, утечки жидкости из гидросистемы.

6.6.11 Дымность отработавших газов и выбросы вредных веществ из системы выпуска двигателей экскаваторов - по ГОСТ 17.2.2.02 и по ГОСТ 17.2.2.05.

6.7 Комплектность

6.7.1 В комплект экскаватора должны входить:

- экскаватор, частично разобранный на составные части, механически не связанные при транспортировании, включая комплектующие изделия;

- запасные части, инструмент, приспособления по ведомости ЗИП;

- эксплуатационная документация по ведомости предприятия-изготовителя и ГОСТ 2.601*;

- ремонтная документация по ГОСТ 2.602;

- запасные части, эксплуатационная и ремонтная документация на комплектующие изделия по техническим условиям или стандартам на эти изделия.

________________

* В ведомость эксплуатационной документации должны входить: паспорт, техническое описание и инструкции по эксплуатации, чертежи общего вида и основных сборочных единиц, основные схемы (электрические, гидравлические, пневматические)

6.7.2 В комплект экскаватора не входят, если это не оговорено в технических условиях, техническом задании и в дополнительных соглашениях между поставщиком и заказчиком, следующие изделия:

- материал насыпного противовеса;

- наружный переключательный пункт;

- высоковольтный питающий кабель;

- смазочные материалы и гидрожидкость.

6.8 Маркировка

6.8.1 На экскаваторе должна быть прикреплена металлическая маркировочная табличка по ГОСТ 12971, на которой указываются:

- наименование или товарный знак предприятия-изготовителя;

- наименование и условное обозначение экскаватора;

- заводской номер экскаватора;

- дата изготовления (месяц, год).

6.8.2 При поставке экскаватора на экспорт в табличке следует указать страну-изготовителя экскаватора.

6.8.3 Табличка должна быть написана на языке, указанном в заказ-наряде внешнеторговой организации.

6.8.4 Табличку следует укрепить на месте, доступном для рассмотрения и не подвергаемом загрязнению и соприкосновению с грузом и внешними предметами.

6.8.5 При маркировке составных частей должны быть указаны:

- номер заводского заказа;

- обозначения по основному конструкторскому документу;

- монтажный знак (при необходимости).

6.8.6 Детали экскаватора должны иметь маркировку в местах, указанных на рабочих чертежах. Маркировка мелких деталей осуществляется на металлических бирках, прикрепленных к связке (упаковке) деталей.

6.8.7 Транспортная маркировка экскаватора по ГОСТ 14192 и в соответствии с требованиями заказа-наряда внешнеторговой организации.

6.9 Консервация, упаковка, погрузка, хранение

6.9.1 Консервация составных частей экскаватора по ГОСТ 9.014 и ГОСТ 27252. Срок консервации - 1 г., для закрытых узлов трения - 2 г., для экспортных поставок - согласно требованиям заказа-наряда.

6.9.2 Упаковка составных частей экскаваторов должна соответствовать категории КУ-0, при невозможности открытого транспортирования - категории КУ-1 по ГОСТ 23170.

6.9.3 Должна быть обеспечена сохранность оборудования в условиях хранения и транспортирования 9 (ОЖ 1) по ГОСТ 15150 в части воздействия климатического фактора, а также в условиях транспортирования Л по ГОСТ 23170 в части воздействия механических факторов.

6.9.4 Упаковка составных частей экскаваторов для экспортных поставок должна производиться в соответствии с требованиями заказа-наряда по ГОСТ 23170, ГОСТ 23216 и ГОСТ 27252.

6.9.5 Тара для упаковки составных частей экскаваторов, не подлежащих открытому транспортированию, по ГОСТ 10198 и ГОСТ 24634.

6.9.6 Размещение, укладка и крепление составных частей экскаваторов должны производиться в соответствии с требованиями погрузочных и упаковочных чертежей, утвержденных в установленном порядке.

6.9.7 Условия хранения оборудования у заказчика - в соответствии с требованиями ГОСТ 15150 для группы 7 (Ж 1) и ГОСТ 27252.

Хранение составных частей - по ГОСТ 15150 для группы 4 (Ж 2).

7 ПРИЕМКА

7.1 Для проверки соответствия экскаваторов требованиям настоящего стандарта, технических условий или технического задания, конструкторской документации должны производиться контрольные испытания.

7.2 Определение вида испытаний - по ГОСТ 16504.

7.3 Вид испытания на конкретную модель экскаватора должен быть указан в технических условиях или техническом задании.

7.4 Опытные и головные образцы экскаваторов следует подвергать приемочным испытаниям.

7.5 Приемочным испытаниям могут предшествовать предварительные испытания по усмотрению разработчика для определения возможности предъявления образцов на приемочные испытания.

7.6 Для проверки качества изготовления экскаваторов серийного производства проводят приемо-сдаточные и периодические испытания.

7.7 Приемо-сдаточные испытания экскаватора проводят по программе и методике предприятия-изготовителя и техническим условиям на конкретные модели, разработанным с учетом настоящего стандарта.

7.8 Приемо-сдаточные испытания, как правило, включают:

- визуальный контроль, при котором проверяют комплектность экскаватора, внешний вид (правильность сборки, отсутствие видимых повреждений агрегатов, сборочных единиц и деталей, состояние покрытий, окраски, сварных швов и крепежных соединений), заправку экскаватора топливом, рабочими и охлаждающими жидкостями, смазочными материалами в необходимых количествах, наличие пломб и маркировку;

- проверку функционирования механизмов и устройств в отдельности, машины в целом на холостом ходу, движение элементов рабочего оборудования и возможное совмещение операций, вращение поворотной платформы, передвижение машины вперед и назад, развороты, торможение;

- проверку работы экскаватора под нагрузкой, при которой контролируют работу механизмов, систем силового привода и управления, эффективность работы стояночного и основных тормозов, отсутствие утечки рабочей жидкости из гидросистемы, отсутствие самопроизвольного опускания (посадки) рабочего оборудования под действием силы тяжести при включении гидроцилиндров (лебедок) на подъем, давление в гидросистеме на соответствие нормативам, установленным в конструкторской и эксплуатационной документации.

7.9 Периодические испытания проводятся по программам и методикам, разработанным с учетом требований настоящего стандарта и нормативно-технической документации.

7.10 При периодических испытаниях проверяют:

- габаритные размеры экскаватора в транспортном положении;

- рабочие параметры (глубину, радиус копания обратной лопаты и драглайна);

- высоту копания и радиус выгрузки прямой лопаты;

- геометрическую и номинальную вместимость ковшей;

- эксплуатационную массу экскаватора с одним из видов рабочего оборудования и массу испытуемого сменного оборудования;

- продолжительность рабочего цикла и производительность;

- оперативную трудоемкость ежесменного технического обслуживания (ЕО) и оперативную трудоемкость технического обслуживания (ТО-1);

- выполнения требований безопасности, эргономики и экологии;

- контроль устойчивости, частоты вращения поворотной платформы, проходимости и маневренности экскаватора (углы въезда и съезда, клиренс, обзорность и освещенность), а также скорости передвижения в случае, если при серийном производстве проводилось усовершенствование соответствующих механизмов и систем.

7.11 Проверку уровня радиопомех проводят в случае, если при приемочных испытаниях их значение превышало допустимых значений.

7.12 Испытания по определению усилий на рабочих органах гидравлических экскаваторов, включая подготовку к испытаниям и оформление протокола испытаний следует производить в соответствии с требованиями приложения Б.

8 МЕТОДЫ ИСПЫТАНИЙ

8.1 Требования к средствам испытаний

8.1.1 Перечень средств испытаний должен быть приведен в программе и методике испытаний конкретной модели экскаваторов.

8.1.2 Стандартизованные средства измерений должны быть поверены в соответствии с требованиями ГОСТ 8.513, а нестандартизованные - аттестованы в соответствии с требованиями ГОСТ 8.326.

8.1.3 Погрешности применяемых средств измерений должны быть не более:

а) ±2% при измерении массы;

б) ±0,5 мм при измерении линейных размеров до 1 м;

в) ±5 мм при измерении линейных размеров до 10 м;

г) ±3° при измерении угловых размеров;

д) ±1 °С при измерении температуры окружающей среды;

е) ±5% при измерении освещенности;

ж) ±5% при измерении эргономических показателей;

з) ±2,5% при измерении частоты вращения.

8.1.4 Для измерения неоговоренных выше физических величин допускается использовать другие средства измерений, которые соответствуют классам точности от 0,6 до 2,5.

8.2 Подготовка к испытаниям

8.2.1 Для проведения приемо-сдаточных испытаний подготавливают документацию в объеме, определяемом предприятием-изготовителем.

8.2.2 Для периодических испытаний, как правило, подготавливают:

- программу и методику периодических испытаний;

- акт приемо-сдаточных испытаний;

- комплект сборочных чертежей серийного производства;

- материалы предшествующих периодических испытаний;

- материалы основных конструктивных и технологических изменений, внесенных в документацию в период между предшествующими и настоящими периодическими испытаниями;

- инструкцию по эксплуатации и формуляр или паспорт;

- нормативно-техническую документацию на серийно выпускаемые экскаваторы.

8.2.3 Количество экскаваторов, подвергаемых испытаниям, и периодичность испытаний должны устанавливаться в технических условиях или техническом задании.

8.2.4 Контроль эргономических и санитарно-гигиенических характеристик на соответствие требованиям раздела настоящего стандарта должен производиться по ГОСТ 12.2.130, "Общесоюзным санитарно-гигиеническим нормам, правилам, методическим указаниям и рекомендациям в области гигиены труда".

9 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

9.1 Испытание экскаватора проводят как в лабораторных условиях, так и в условиях эксплуатации или на специализированных полигонах.

9.2 Габаритные размеры экскаватора и линейные параметры рабочего оборудования определяют по ГОСТ 27256.

9.3 Проверку эксплуатационной массы экскаватора и его составных частей проводят в соответствии с ГОСТ 27922.

9.4 Давление на опорную поверхность определяют как отношение эксплуатационной массы экскаватора к опорной поверхности его гусеничного хода в соответствии с приложением В.

9.5 Вместимость ковша - по ГОСТ 17257.

9.6 Определение времени и скорости перемещения рабочих органов - по ГОСТ 27251.

9.7 Определение скорости движения экскаваторов - по ГОСТ 27927.

9.8 Испытание звуковой сигнализации экскаваторов проводят по ГОСТ 29292.

9.9 Качество электроэнергии - по ГОСТ 13109.

9.10 Проверку дымности отработанных газов и выбросы вредных веществ двигателя проводят по ГОСТ 17.2.2.02 и по ГОСТ 17.2.2.05.

9.11 Проверку уровня радиопомех проводят по ГОСТ 16842*.

______________

* На территории Российской Федерации действует ГОСТ Р 51320-99. - .

9.12 Испытания экскаваторов под нагрузкой с рабочим оборудованием и рабочими органами из числа входящих в комплект экскаватора проводят при выполнении наиболее характерных видов работ. При этом проводят хронометраж и учет наработки экскаватора, фиксируют неисправности и их причины.

9.13 Оперативную трудоемкость плановых технических обслуживаний (ЕО, ТО-1 и ТО-2) проверяют на основании данных хронометража при имитации выполнения всех операций, предусмотренных инструкцией по эксплуатации экскаватора. Повторяют операции - не менее 3 раз.

9.14 Сроки проведения, объем периодических испытаний, а также неустановленные методы испытаний и методы испытаний неоговоренных показателей, устанавливаются предприятием-изготовителем.

9.15 Результаты приемо-сдаточных и периодических испытаний оформляют протоколом.

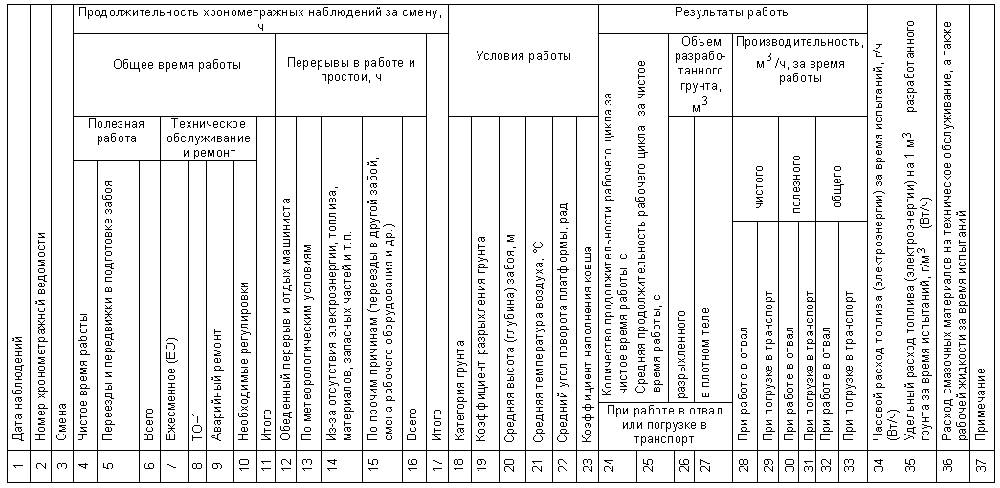

9.16 Результаты хронометрических наблюдений заносят в ведомости (приложения Г, Д, Ж).

10 МОНТАЖ

10.1 Монтаж и наладка экскаваторов производятся на месте эксплуатации силами и средствами предприятия-потребителя или с привлечением монтажной организации.

10.2 Направление на монтаж шеф-персонала и представителей авторского надзора осуществляется предприятием-изготовителем по отдельным договорам между заказчиком и предприятием-изготовителем (разработчиком) независимо от наличия соответствующего требования в технических условиях или техническом задании на экскаватор.

10.3 Монтаж и наладка экскаватора должны производиться в соответствии с требованиями по эксплуатации и конструкторской документацией.

11 ЭКСПЛУАТАЦИЯ

11.1 Эксплуатация экскаватора потребителем должна осуществляться в соответствии с требованиями настоящего стандарта, "Единых правил безопасности при разработке месторождений полезных ископаемых открытым способом", "Правил технической эксплуатации и техники безопасности электроустановок потребителей", инструкции по эксплуатации оборудования экскаватора, инструкций предприятий - изготовителей комплектующего оборудования.

11.2 К эксплуатации экскаватора должны допускаться лица, имеющие удостоверение на право работы на экскаваторе данного типоразмера.

11.3 При установке и эксплуатации оборудования следует выполнять требования ГОСТ 12.1.019.

11.4 Оформление и содержание инструкций по эксплуатации и обслуживанию - по ГОСТ 2.601.

12 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

12.1 Изготовитель гарантирует соответствие экскаватора требованиям настоящего стандарта, технических условий или технического задания при соблюдении потребителем правил хранения, монтажа, эксплуатации и технического обслуживания, установленных в вышеуказанных документах, а также инструкций, входящих в комплект эксплуатационной документации.

12.2 Сроки гарантии и прочие гарантийные условия должны быть оговорены в технических условиях или техническом задании на конкретный экскаватор.

ПРИЛОЖЕНИЕ А

(справочное)

КЛАССИФИКАЦИЯ ЭКСКАВАТОРОВ

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

МЕТОДЫ ИЗМЕРЕНИЯ УСИЛИЙ НА РАБОЧИХ ОРГАНАХ

Испытания проводят при работе машины в соответствии с указаниями изготовителя по эксплуатации и при соблюдении всех правил техники безопасности.

Должны быть установлены страховочные цепи для предотвращения фактического опрокидывания машины при любом опыте, при котором лимитирующим фактором может оказаться ограничение по опрокидыванию.

При работе двигателя с максимальной частотой вращения коленчатого вала, рекомендуемой изготовителем, включают отдельно нужный гидроцилиндр (цилиндры) и регистрируют усилие на кромке ковша или ином рабочем органе.

Для получения оптимального положения, обеспечивающего максимальное усилие, проводят серию предварительных опытов при установке рукояти и ковша под разными углами друг к другу (т.е. при изменении хода поршня гидроцилиндра). Для каждого опыта отмечают лимитирующие факторы. В случае ограниченной возможности гидросистемы в протоколе указывают, в каком гидроконтуре или системе было превышено давление предохранительного клапана. В случае ограничения по опрокидыванию усилие на рабочем органе регистрируют после начала опрокидывания.

Страховочные цепи не должны быть натянутыми, чтобы машина могла достигнуть граничного положения и была застрахована от опрокидывания.

Если происходит скольжение, то машина должна быть заанкерена, а в результатах испытаний следует указать, что максимальное усилие достигнуто заанкериванием машины.

Если имеется возможность варьирования положений шарниров стрелы, рукояти, рабочего органа и гидроцилиндров и (или) телескопической стрелы, то должны быть зарегистрированы относительные положения пальцев крепления стрелы, рукояти и ковша и положение телескопической стрелы при испытаниях.

Для экскаваторов, снабженных выносными опорами, испытания проводят с поднятыми или опущенными опорами в зависимости от указаний их изготовителя. Каждое испытание проводят три раза и регистрируют максимальное усилие на рабочем органе для каждого опыта. В качестве результата испытаний указывают среднее арифметическое этих трех значений. Усилия на рабочем органе измеряют в соответствии с вышеизложенными общими требованиями.

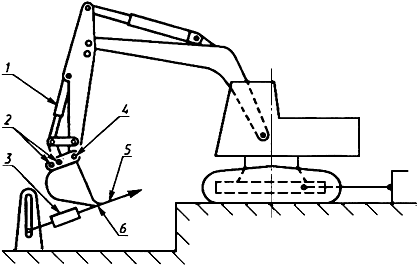

Экскаватор, оборудованный обратной лопатой

Максимальное усилие на ковше обратной лопаты, развиваемое гидроцилиндром (цилиндрами ковша)

Максимальное усилие - на кромке ковша при положении гидроцилиндра (цилиндров) ковша, обеспечивающем максимальный вращающий момент относительно шарнира крепления ковша. Кромка ковша должна перемещаться в направлении к базовой машине. Усилие измеряют по касательной к дуге, описываемой кромкой ковша вокруг шарнира ковша.

Максимальное усилие на ковше обратной лопаты, развиваемое гидроцилиндром (цилиндрами) рукояти.

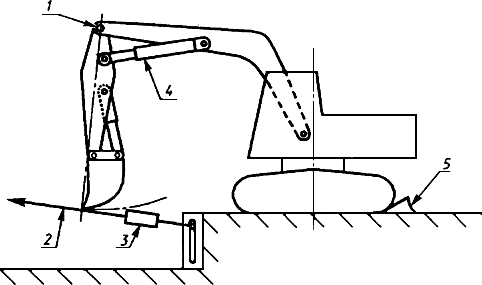

Максимальное усилие - на кромке ковша при положении гидроцилиндра рукояти, обеспечивающем максимальный момент рукояти относительно шарнира крепления рукояти. Кромка ковша должна перемещаться в направлении к базовой машине. Ковш располагают в соответствии с рисунком 1, но ни одна часть ковша не должна находиться снаружи дуги, описываемой кромкой ковша относительно шарнира крепления рукояти. Усилие измеряют по касательной к этой дуге (рисунок 2).

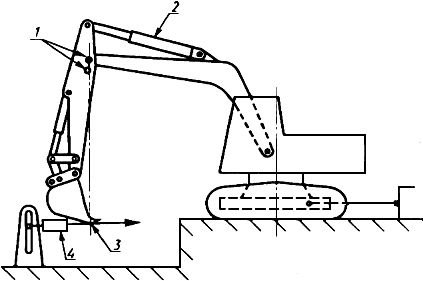

Экскаватор, оборудованный прямой лопатой

Максимальное усилие прямого копания, развиваемое гидроцилиндром (цилиндрами) ковша

Максимальное усилие - на кромке ковша при положении гидроцилиндра ковша, обеспечивающем максимальный вращающий момент относительно шарнира крепления ковша. Кромка ковша должна перемещаться в направлении от базовой машины. Усилие измеряют по касательной к дуге, описываемой кромкой ковша вокруг шарнира ковша (рисунок 3).

Максимальное усилие прямого копания, развиваемое гидроцилиндром (цилиндрами) рукояти

Максимальное усилие - на кромке ковша при положении гидроцилиндра рукояти, обеспечивающем максимальный вращающий момент рукояти относительно шарнира крепления рукояти. Кромка ковша должна перемещаться в направлении от базовой машины. Ковш располагают в соответствии с требованиями по определению максимального усилия прямого копания, развиваемого гидроцилиндром (цилиндрами) ковша, но ни одна часть ковша не должна находиться снаружи дуги, описываемой кромкой ковша вокруг шарнира крепления рукояти. Усилие измеряют по касательной к этой дуге (рисунок 4).

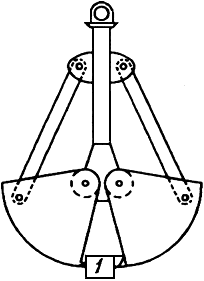

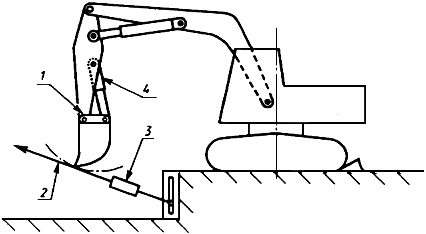

Экскаватор с грейферным оборудованием

Максимальное усилие замыкания грейферного ковша

Между режущими кромками или зубьями челюстей грейфера помещают датчик нагрузки и измеряют максимальное усилие, создаваемое гидроцилиндрами замыкания челюстей или другими средствами. Должно быть зарегистрировано расстояние между режущими кромками или зубьями (рисунок 5).

ПРОТОКОЛ ИСПЫТАНИЙ

В протокол испытаний должны быть включены следующие сведения:

- машина:

1) тип машины,

2) модель,

3) изготовитель,

4) масса машины при испытаниях,

5) регулировка (регулировки) давления предохранительного клапана гидросистемы, МПа;

- ходовое устройство (гусеничная машина):

1) тип башмака гусеницы,

2) максимальная ширина (по гусеницам), м,

3) колея гусеничного хода, м,

4) ширина башмака гусеницы, м.

5) база гусеничного хода (расстояние между вертикальными осевыми линиями передних и задних направляющих или ведущих колес), м;

- рабочее оборудование:

1) длина стрелы (при имеющихся положениях пальцев или телескопического устройства), м,

2) длина рукояти (при имеющихся положениях пальцев или телескопического устройства), м,

3) тип ковша, номинальная вместимость и масса, кг,

4) дополнительное оборудование (указать) и его масса, кг,

5) противовес, кг,

6) выносные опоры: ширина по центрам плит при выдвинутых выносных опорах, м;

- результаты испытаний.

Усилия на рабочих органах должны быть занесены в таблицу Б.1:

Таблица Б.1

Рабочее оборудование | Положение пальцев крепления и длина рукояти | Усилие, кН | Лимитирующий фактор |

Максимальное усилие на ковше обратной лопаты: развиваемое гидроцилиндром ковша развиваемое гидроцилиндром рукояти | |||

Максимальное усилие прямого копания: развиваемое гидроцилиндром ковша развиваемое гидроцилиндром рукояти | |||

Грейферное оборудование усилие замыкания | Расстояние между зубьями (режущими кромками) |

1 - гидроцилиндр ковша; 2 - альтернативные положения пальца; 3 - датчик нагрузки;

4 - шарнир крепления ковша; 5 - усилие на рабочем органе; 6 - кромка ковша

Рисунок Б.1 - Гидравлический экскаватор, оборудованный обратной лопатой. Типовая схема измерения

максимального усилия на ковше обратной лопаты, развиваемого гидроцилиндрами ковша

1 - альтернативные положения пальцев; 2 - гидроцилиндр рукояти; 3 - усилие на рабочем органе;

4 - датчик нагрузки

Рисунок Б.2 - Гидравлический экскаватор, оборудованный обратной лопатой. Типовая схема измерения

максимального усилия на ковше обратной лопаты, развиваемого гидроцилиндром рукояти

1 - шарнир крепления ковша; 2 - усилие на рабочем органе; 3 - датчик нагрузки; 4 - гидроцилиндр ковша

Рисунок Б.3 - Гидравлический экскаватор, оборудованный прямой лопатой. Типовая схема измерения

максимального усилия на ковше, развиваемого гидроцилиндром ковша

1 - шарнир крепления рукояти; 2 - усилие на рабочем органе; 3 - датчик измерения нагрузки;

4 - гидроцилиндр рукояти; 5 - устройство в случае скольжения машины (заблокировки)

Рисунок Б.4 - Гидравлический экскаватор, оборудованный прямой лопатой. Типовая схема измерения

максимального усилия на ковше, развиваемого гидроцилиндром рукояти

1 - датчик нагрузки

Рисунок Б.5 - Грейфер. Типовая схема измерения максимального усилия замыкания

ПРИЛОЖЕНИЕ В

(рекомендуемое)

МЕТОДИКА ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НА ОПОРНУЮ ПОВЕРХНОСТЬ

ДЛЯ ГУСЕНИЧНЫХ ЭКСКАВАТОРОВ

Давление на опорную поверхность рассчитывают по формуле

![]() ,

,

где - эксплуатационная масса экскаватора с рабочим оборудованием, кг;

- ускорение земного тяготения, равное 9,81 м/с

;

- ширина гусеничной ленты, м;

- среднее расстояние между ведущим и натяжным колесами гусениц, рассчитанное исходя из шага гусеничной цепи и числа звеньев, м;

- диаметр окружности, описанной вокруг гусеницы, лежащей на ведущем колесе, м.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

ХРОНОМЕТРАЖНАЯ ВЕДОМОСТЬ

наблюдений за работой экскаватора | |||||||||||||||

индекс | |||||||||||||||

наименование предприятия-изготовителя | |||||||||||||||

Номер по системе нумерации предприятия-изготовителя | |||||||||||||||

Вид рабочего оборудования | |||||||||||||||

Вместимость ковша, м | |||||||||||||||

Длина, м: стрелы | , вставки | , штанги | |||||||||||||

Категория грунта | |||||||||||||||

Коэффициент разрыхления и наполнения ( | |||||||||||||||

Высота (глубина) копания, м | |||||||||||||||

Характеристика погоды | |||||||||||||||

Фамилия и инициалы машиниста | |||||||||||||||

Квалификация машиниста | |||||||||||||||

Дата наблюдений | Смена | ||||||||||||||

Наименование работы или простоя | Время работы | Число рабочих циклов | Угол поворота платформы | Средняя продолжительность рабочего цикла, с | |

начало | конец | ||||

Хронометражист | ||||

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

ХРОНОМЕТРАЖНАЯ ВЕДОМОСТЬ

наблюдений за техническим обслуживанием | |||||||||

ЕО, ТО-1 | |||||||||

экскаватора | |||||||||

индекс | наименование | ||||||||

предприятия-изготовителя | |||||||||

Номер по системе нумерации предприятия-изготовителя | |||||||||

Вид рабочего оборудования | |||||||||

Вместимость ковша, м | |||||||||

Характеристика погоды | |||||||||

Фамилия и инициалы машиниста | |||||||||

Фамилия, инициалы и квалификация лиц, проводивших техническое обслуживание | |||||||||

Таблица Д.1

Дата | Наименование работы | Персонал | Время | Продолжи- | Опера- | Оперативная | ||

квали- | к-во | начало | конец | |||||

Пример заполнения | ||||||||

21.10 | Регулировка золотника | машинист 6-го разряда | 1 | 13.10 | 13.19 | 9 | 9 |

|

слесарь 5-го разряда | 1 | 13.10 | 13.15 | 5 | ||||

Хронометражисты: | ||||

ПРИЛОЖЕНИЕ Ж

СВОДНАЯ ВЕДОМОСТЬ

хронометражных наблюдений за работой экскаватора | ||||

(индекс) | (наименование предприятия-изготовителя) | |||

Номер экскаватора по системе нумерации предприятия-изготовителя | ||||

с рабочим оборудованием | ||||

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996