ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СЫРЬЕ ПЕРЛИТОВОЕ

ДЛЯ ПРОИЗВОДСТВА ВСПУЧЕННОГО ПЕРЛИТА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 25226 -82

Издание официальное

Цена. 5 коп.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА Москва

РАЗРАБОТАН

Министерством промышленности строительных материалов СССР Академией наук СССР

ИСПОЛНИТЕЛИ

Г. Г. Акопян, канд. техн, наук (руководитель темы); Э. Р. Саакян, канд. техн, наук; Н. М. Тимофеева, канд, техн, наук; Л. В. Алексеева; В. В. Наседкин, д-р геол.-минер, наук; Н. Н. Сергеев; Ф. А. Амбарцумян, канд. техн, наук; Н. И. Сергеев, канд, техн, наук; В. И. Новаторов; В. А. Богословский

ВНЕСЕН Министерством промышленности строительных материалов СССР

Зам. министра Л. Е. Виноградов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 5 апреля 1982 г. № 75

УДК 622.353.5.002 : 3.006.354 Группа А45

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СЫРЬЕ ПЕРЛИТОВОЕ ДЛЯ ПРОИЗВОДСТВА ВСПУЧЕННОГО ПЕРЛИТА

ГОСТ

25226-82

Технические условия

Raw-perlite material for production of expanded perlite. Specification

ОКП 57 1710

Постановлением Государственного комитета СССР по делам строительства от 5 апреля 1982 г. № 75 срок введения установлен

с 01,01 1984 г»

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на вулканическую стекловатую водосодержащую породу кислого состава (перлитовую породу) и сырье, получаемое из нее путем механической переработки (дробления, фракционирования) и предназначенное для производства вспученного перлита по ГОСТ 10832—74.

Стандарт применяется для оценки перлитового сырья, предназначенного для вспучивания, и определения качества перлитовой породы при геологической разведке месторождений.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к перлитовой породе, предназначенной к использованию в качестве сырья для производства вспученного перлита

1.1.1. Перлитовую породу следует оценивать петрографической характеристикой, химическим составом и показателями физикомеханических свойств.

1.1.2. Петрографическая характеристика должна включать: петрографическое наименование породы;

происхождение (генетическую группу); содержание основных породообразующих минералов;

данные о наличии включений и минералов, относимых к вредным примесям, с количественной оценкой их содержания;

описание структурных и текстурных особенностей; данные о наличии следов выветривания;

оценку вторичных изменений; радиационную оценку.

Издание официальное

1.1.3. Химический состав пород должен соответствовать требованиям, указанным в табл. 1.

Таблица 1

Наименование показателя | Содержание, % по массе |

Двуокись кремния (SiO2) | От 65,0 до 76,0 |

Окись алюминия (А120з) | От 12,0 до 16,0 |

Закись и окись железа (FeO4-Fe2O3) | Не более 3,0 |

Окись кальция (СаО) | Не более 3,0 |

Щелочные окислы (K2O + Na2O) | От 3,0 до 10.0 |

Потери при прокаливании должны быть от 1,5 до 10,0% по массе.

1.1.4. В зависимости от насыпной плотности и плотности зерен вспученного перлита и содержания вредных примесей перлитовую породу делят на классы (А—пористая и Б — массивная) и группы пород в соответствии с показателями, указанными в табл. 2.

Таблица 2

Наименование показателя | Норма для класса | |||||

А | Б | |||||

Группа | ||||||

I | II | III | I | п | in | |

Насыпная плот- | ||||||

ность (насыпная объемная масса) вспу- | ||||||

ченного перлита, кг/м3 | До 90 | Св. 90 | Св. 120 | До 120 | Св. 120 | Св. 300 |

до 120 | до 150 | до 300 | до 500 | |||

Плотность зерен (объемная масса) | ||||||

вспученного перлита, кг/м3: | ||||||

размером до 5 мм | До 150 | Св. 150 | Св. 250 | До 200 | Св. 200 | Св. 500 |

до 250 | до 500 | до 500 | до 900 | |||

размером св. 5 .мм | До 350 | Св. 350 | Св. 400 | До 400 | Св. 400 | Св. 800 |

до 400 | до 500 | до 800 | до 1100 | |||

Содержание вредных примесей, % по массе, не более | 5 | 7 | 10 | 5 | 10 | 20 |

Примечания:

1. К вредным примесям относят включения следующих пород и минералов: риолита, обсидиана, фельзита, трахит-риолита, цеолита, монтморилонита и других глинистых минералов.

2. Насыпная плотность и плотность зерен в табл. 2 указаны для перлита, вспученного в лабораторной термической установке.

3. При несоответствии перлитовой породы данной группе хотя бы по одному

показателю, приведенному в табл. 2, породу следует отнести к более низкой по качеству группе.

1.1.5. Температура вспучивания породы не должна превышать

1200°С.

1.2. Требования к сырью, предназначенному для вспучивания

1.2.1. В зависимости от крупности зерен сырье для производства вспученного перлита должно выпускаться предприятием (карьером)-изготовителем дробленым и рассортированным на следующие фракции:

от 5,0 до 10,0 мм;

от 2,5 до 5,0 мм;

от 1.25 до 2,5 мм;

от 0,63 до 1,25 мм;

от 0,16 до 0,63 мм;

менее 0,16 мм.

Примечание, До I января 1985 г. допускается выпускать сырье фракций размером от 0 до 10 и от 10 до 70 мм.

1.2.2. Полные остатки на контрольных ситах при рассеве сырья должны быть следующими.

Размер отверстий контрольных сит. мм

Полный остаток на сите. % по массе

От 90 до 100

До 10

1.2.3. Содержание пылевидных и глинистых частиц в сырье должно быть не более 3% по массе.

1.2.4. Влажность отгружаемого сырья класса А не должна превышать 2%, класса Б— 1,5% по массе.

Влажность сырья фракции 0—10 и 10 —70 мм не нормируется.

1.2.5. Перлитовое сырье должно удовлетворять требованиям, указанным в пп. 1.1.3—1.1.5.

2. ПРАВИЛА ПРИЕМКИ

2.1. Сырье должно быть принято техническим контролем предприятия-изготовителя. Поставку и приемку сырья производят партиями.

2.2. Партией считают количество сырья одной фракции и одной группы, одновременно отгружаемое одному потребителю, но не более 700 т.

2.3. На предприятии (карьере)-изготовителе контроль качества сырья осуществляют в указанные ниже сроки:

зернового состава, содержания пылевидных и глинистых частиц и влажности — ежедневно для каждой фракции;

химического состава — один раз в квартал и при каждом изменении разновидности перлитовой породы, поступающей на дробление;

содержания вредных примесей и температуры вспучивания — один раз в месяц;

насыпной плотности вспученного перлита и плотности зерен вспученного перлита — один раз в месяц для каждой фракции.

2.4. При неудовлетворительных результатах испытаний хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенном количестве проб, взятых от той же партии.

Результаты повторных испытаний являются окончательными.

При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

2.5. Порядок отбора проб для определения показателей качества породы при геологической разведке указан в пп. 3.8 и 3.9.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Определение минимальной насыпной плотности и плотности зерен вспученного перлита, полученного по оптимальному температурно-временному режиму термообработки (п. 1.5.5).

3.1.1. Испытания проводят путем вспучивания сырья в лабораторных термических установках с последующей оценкой плотности зерен и насыпной плотности вспученного перлита.

Сырье с потерей при прокаливании более 4,0% предварительно нагревают при температуре 350°С и обжигают при температурах от 900 до 1200°С.

3.1.2. Аппаратура

Весы по ГОСТ 24104—80.

Муфельная электропечь.

Лабораторные термические установки по обязательному приложению I.

3.1.3. Подготовка к испытанию

Перед обжигом разогревают трубчатую электропечь термической установки до температуры 1000°С и включают транспортирующий вибрационный механизм. Оптимальный режим вибрации трубы (частота колебаний от 10 до 30 Гц и амплитуда от 1 до 5 мм) устанавливают вращением рукоятки выпрямителя и путем установки дебалансов под определенным углом к оси наклона рессор. Изменением частоты и амплитуды колебаний трубы регулируют скорость прохождения материала в ней, тем самым устанавливая определенное время пребывания перлита в зоне вспучивания печи.

3.1.4. Проведение испытания

Навеску породы фракции от 0,63 до 1,25 мм в количестве 50 отобранной методом квартования, в случае необходимости нагревают в муфельной электропечи при температуре 350°С, выдерживают 15 мин, затем засыпают в загрузочную воронку и после гро-хождения материала через все зоны термообработки обожженный материал собирают у выгрузочной части печи в металлический или стеклянный сосуд.

Процесс ведут непрерывно и подачу материала прекращают после получения не менее 150 см3 вспученного перлита.

Зерна породы обжигают при температуре 900, 1000, 1100, 1200°С.

Первый обжиг производят при температуре 1000°С, увеличивая или уменьшая ее в зависимости от полученных результатов.

Продолжительность обжига 8 и 15 с.

Примечания:

1. Допускается испытание породы фракции от 0.63 до 1,25 мм в лабораторной вертикальной печи согласно обязательному приложению 2.

2. При испытании породы фракции от 7 до 10 мм навеску в количестве 10 зерен подвергают обжигу в электрической печи в неподвижном слое в течение 30 и 60 с при температурах, указанных выше.

Определяют плотность зерен и насыпную плотность вспученного перлита.

3.1.5. Обработка результатов

За результат испытания принимают минимальные плотность зерен и насыпную плотность вспученного перлита, полученные согласно п. 3.1.4.

В качестве оптимального температурно-временного режима выбирают тот, который соответствует минимальному значению плотности зерен и насыпной плотности одной из проб обожженного материала.

3.2. Определение зернового состава (п. 1.2.1)

Для проведения испытания отбирают пробу в количестве, указанном ниже.

Величина зерен фракции или смеси фракций, мм

Масса пробы, кг не менее

1,0 2,0

10,0

от 0 до 5,0 » 5,0 » 10,0

> 10,0 » 70,0

Зерновой состав определяют по ГОСТ 9758—77.

3.3. Содержание пылевидных и глинистых частиц в перлитовом сырье (п. 1.2.3) определяют методом отмучивания по ГОСТ 8735—75 для песка и по ГОСТ 8269—76 для щебня.

3.4. Влажность сырья (п. 1.2.4) определяют по ГОСТ 9758—77.

3.5. Насыпную плотность вспученного перлита (п. 1.1.4) определяют по ГОСТ 9758—77.

3.6. Плотность зерен вспученного перлита (п. 1.1.4) определяют по ГОСТ 9758—77.

3.7. Определение содержания вредных примесей в перлитовом сырье (п. 1.1.4).

3.7.1. Аппаратура

Сита с отверстиями размерами 0,63; 1,25; 1,5 мм.

Весы по ГОСТ 24104—80.

Стеклянный стакан емкостью 500 мл.

Фарфоровая чашка.

Часовое стекло.

Сушильный шкаф по ГОСТ 13474—79.

8%-ный раствор гидрофобизирующей кремнеорганической жидкости.

3.7.2. Проведение испытания

Остатки проб после определения содержания пылевидных, глинистых и илистых частиц в перлитовом сырье (п. 3.3) просеивают через сита размером 0,63 и 1,25 мм. При необходимости измельчают. Остаток на сите размером 0,63 мм высушивают до постоянной массы и квартованием отбирают пробу в количестве 100 г.

Пробу взвешивают на технических весах с погрешностью до 0,01 г и вспучивают по оптимальному режиму согласно п. 3.1. Обожженный материал после просеивания через сито с размером ячеек 1,5X1,5 мм собирают в фарфоровую чашку и приливают 100—150 мл раствора гидрофобизирующей жидкости, перемешивают стеклянной палочкой и высушивают в сушильном шкафу при тем пературе (100± 5) °C.

После достижения постоянной массы в чашку наливают порциями по 300 мл воду и содержимое переносят в стеклянный стакан емкостью 500 мл. При этом вспученный перлит всплывает на поверхность воды, а примеси оседают.

Всплывшую часть пробы вместе с водой сливают, осадок переносят на часовое стекло, высушивают до постоянной массы при температуре (100±5)°С и взвешивают.

3.7.3. Обработка результатов

Содержание примесей П в процентах по массе определяют с погрешностью до 0,1% по формуле где g — масса примесей, г;

/7-

G+

G * 77ОТ

•100,

100

G — масса обожженной навески, г;

/70т— содержание пылевидных и глинистых частиц, % по массе.

3.8. При разведке месторождения перлитовой породы показатели, перечисленные в п. 1.1, должны быть определены для всех основных петрографических разновидностей пород, слагающих месторождение, по каждой выделенной при оценке части месторождений (блоку, участку) или для месторождения в целом, если оно петрографически однородно и не разделяется на блоки и участки.

По всем выделенным частям месторождения (по каждой петрографической разновидности отдельно) обработку результатов определения показателей проводят раздельно по каждому разведочному пересечению. При значительной мощности полезной толщи обработку результатов определения показателей проводят для каждого разведочного пересечения по интервалам, соответствующим предлагаемой высоте уступов.

3.9. Количество и систему отбора представительных геологических проб для определения показателей, указанных в п. 1.1, устанавливают в соответствии с Инструкцией по применению классификации запасов к месторождениям магматических пород, утвержденной ГКЗ СССР. При разведке месторождений оценку качества перлитового сырья по классам и группам (п. 1.1.4) производят для отдельных блоков и участков по результатам испытаний, полузаводских проб.

3.10. Петрографическую характеристику пород устанавливают на основании геологической документации всех разведочных, а также имеющихся на месторождении эксплуатационных выработок, естественных и искусственных обнажений, с учетом результатов специальных петрографических исследований образцов, приготовленных из исходных геологических проб, отобранных в соответствии с п. 3.9.

3.11. Показатели, перечисленные в п. 1.1.2, определяют методами петрографического анализа.

3.12. Химический состав породы определяют поГОСТ 5382—73.

3.13. Потерю массы породы при прокаливании (п. 1.1.3) определяют по ГОСТ 9758—77.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Перлитовое сырье фракций размером менее 10 мм транспорт тируют в мягких специализированных контейнерах для сыпучих материалов по ГОСТ 21045—75, крытых вагонах, вагонах-хопперах для минеральных удобрений модели 11—740, вагонах-цистернах по ГОСТ 10674—75, исключающих увлажнение и загрязнение1 сырья.

Сырье фракции размером более 10 мм разрешается перевозить навалом.

4.2. Сырье должно храниться на складах отправителей и получателей раздельно по фракциям в условиях, исключающих его-увлажнение, загрязнение и распыление.

4.3. Транспортирование сырья по железным дорогам должно^ осуществляться в соответствии с Правилами перевозок грузов и Техническим условиям погрузки и крепления грузов, утвержденными Министерством путей сообщения.

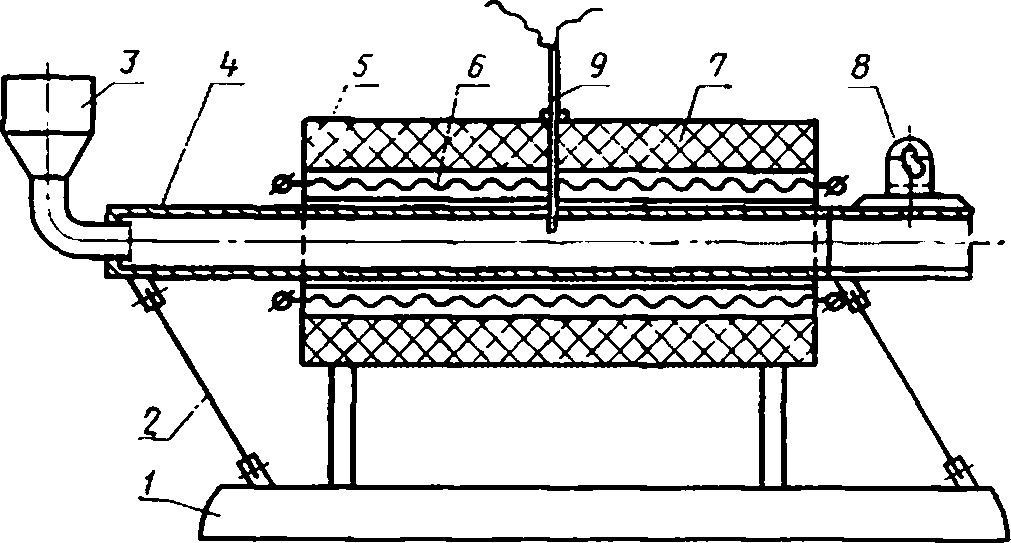

ПРИЛОЖЕНИЕ 1 Обязательное

СХЕМА

лабораторной термической установки для вспучивания перлитового сырья

В комплект установки входят:

трубчатая электропечь, состоящая из неподвижно закрепленного на станине 1 корпуса печи 5, заполненного изоляцией 7, четырех силитовых нагревательных элементов 6 для нагрева печи, трубы 4 из жаростойкой стали длиной 950 мм и диаметром 35 мм, входящей в отверстие корпуса печи с зазором. На загрузоч* ном торце трубы установлена воронка 3. Труба смонтирована на станине посред* ством двух наклонных листовых рессор 2;

транспортирующий вибрационный механизм, состоящий из вибратора и элек* тромотора постоянного тока (устанавливается на выгрузочной части электропечи, где электровибратор 8 непосредственно соединен с трубой электропечи);

селеновый выпрямитель ВСА-ШЛ;

автоматический регулятор температуры ЭРМ-47;

термопара ПП (Р).

Техническая характеристика лабораторной термической установки:

до 1250

200—250

30—60

10—20

1—5

25

— —50 (500—3000)

температура нагрева, °C ... зона максимальной температуры, мм . минимальное время нагрева печи до заданной температуры, мин .... частота вибрации, Гц.....

амплитуда колебаний, мм ... .

частота вращения двигателя, с**1 (об/мин)

скорость движения материала, м/с габариты, мм: | . 0,03—0,09 |

длина ........ высота........ ширина........ | 1200 . 800 500 |

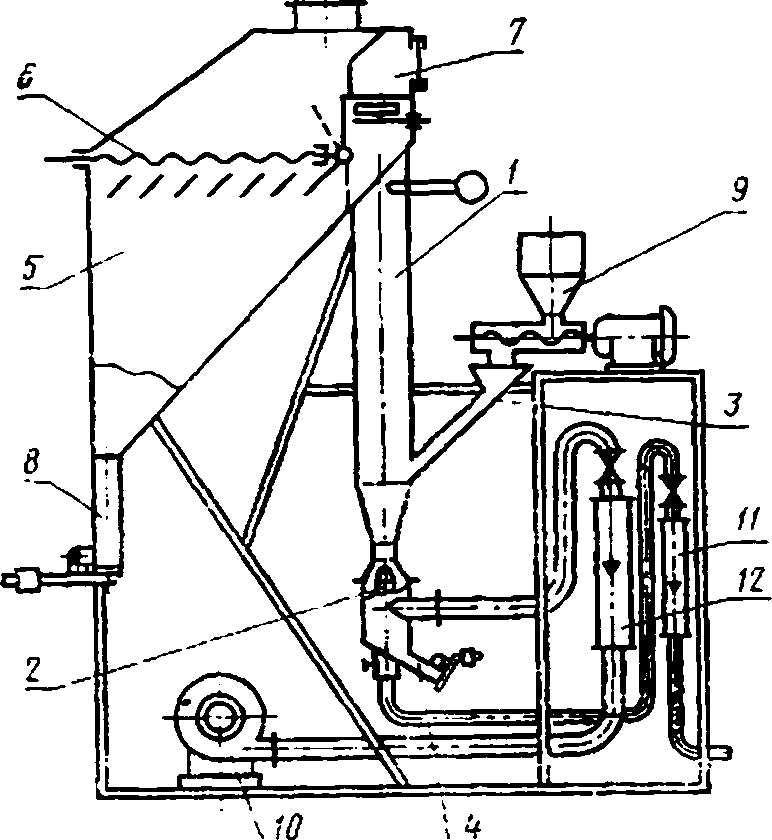

ПРИЛОЖЕНИЕ 2 Обязательное

СХЕМА лабораторной установки с вертикальной печью для определения вспучиваемости перлитов (конструкция ВНИПИТеплопроекта)

В комплект установки входят: печь, состоящая из трубчатой вертикальной шахты /, горелки 2. установленной в нижнем ее конце, лотка 3 для подачи перлита в печь, сборника просыпи с затвором 4\ камера осаждения вспученного-перлита 5 с фильтром для очистки газов б, муфель для термоподготовки перлита 7. накопительный стакан с затвором 5; узел дозированной подачи перлита, в печь 9. дутьевой вентилятор 10\ ротаметры 11 и 12 для измерения расходов, газа и воздуха.

Техническая характеристика лабораторной установки:

температура нагрева, °C.........до 1200

расход природного газа, м3/ч

расход воздуха на горение, м3/ч

скорость газов в печи, м/с

давление газа перед горелкой, Па......до 3000

давление воздуха перед горелкой, Па.....до 150

.минимальное время нагрева печи до заданной температуры. мин

Печь работает следующим образом: проба сырья равномерно загружается в вертикальную рабочую камеру. Попав в поток восходящих горячих газов, перлит вспучивается и уносится в камеру осаждения. Предварительная термоподготовка может быть проведена в муфеле, встроенном в камеру осаждения.

Редактор В. П. Огурцов

Технический редактор В. И. Прусакова

Корректор .4. Г. Старостин

Сдано в наб 0906 82 Подп к печ 24.08.82 0,75 печ л. 0,67 уч.-изд. л Тир. 10000 Цена 5 коп.

Ордена «Знак Почета» Издательство стандартов. 123557. Москва, Новопресненский пер . 3

Тип «Московский печатник». Москва, Лялин пер.. 6. Зак. 798