ГОСТ Р ИСО 11161-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность машинного оборудования

ИНТЕГРИРОВАННЫЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Основные требования

Safety of machinery. Integrated manufacturing systems. Basic requirements

ОКС 13.110

25.040.01

Дата введения 2011-01-01

Предисловие

1 ПОДГОТОВЛЕН Научно-техническим центром "ИНТЕК" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 100 "Стратегический и инновационный менеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. N 593-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11161:2007* "Безопасность машинного оборудования. Интегрированные производственные системы. Основные требования" (ISO 11161:2007 "Safety of machinery - Integrated manufacturing systems - Basic requirements", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Ниже представлена следующая структура стандартов безопасности в области машинного оборудования:

а) стандарты типа А (основополагающие стандарты безопасности) - стандарты, устанавливающие основные понятия, принципы проектирования и общие вопросы, распространяющиеся на все машинное оборудование;

б) стандарты типа В (общие стандарты безопасности) - стандарты, рассматривающие один аспект безопасности или один тип защиты, который может распространяться на самые различные виды машинного оборудования:

- стандарты типа В1 - стандарты на определенные аспекты безопасности (например, дистанции безопасности, температура поверхности, шум),

- стандарты типа В2 - стандарты на предохранительные ограждения (например, двуручные органы управления, блокировочные устройства, устройства, чувствительные к давлению, защитные устройства);

в) стандарты типа С (стандарты безопасности машины) - стандарты, устанавливающие подробные требования к безопасности отдельной машины или группы машин).

Настоящий стандарт - стандарт типа В1, как установлено в ИСО 12100-1.

Интегрированная производственная система (ИПС, см. 3.1) может быть самой различной с точки зрения размера и сложности и включать различные технологии, требующие отличного опыта и знания.

Интегрированная производственная система должна рассматриваться как целая новая и различная машина, чем просто ее части в комбинации. Интегратору (см. 3.10) необходимо сотрудничество участников производственного процесса, каждый из которых владеет знаниями только части целого. При установлении требований к частому ручному доступу к частям ИПС, например проведение контроля, обслуживания, монтажа, останавливать всю ИПС представляется нецелесообразным или ненужным. Настоящий стандарт устанавливает требования, обеспечивающие безопасность персонала, который выполняет эти задачи. Обеспечение выполнения таких задач связано с концепцией и применением "зон задач".

Цель настоящего стандарта - описание применения требований ИСО 12100-1:2003, ИСО 12100-2:2003 и ИСО 14121.

Схема интегрированной производственной системы (ИПС) представлена на рисунке 1.

Отдельные примеры интегрированных производственных систем представлены в приложении А.

|

1 - управление; 2 - оператор в ожидании; 3 - огороженное пространство; 4.1-4.3 - локальные органы управления; 5 - зона риска А; 6 - зона риска В; 7 - зона риска С; 8 - поток отходов и расходуемых материалов; 9 - поток сырья; 10 - конечная продукция

Рисунок 1 - Схема ИПС

1 Область применения

Настоящий стандарт устанавливает требования безопасности к интегрированным производственным системам (далее - ИПС), включающим две и более взаимосвязанных машин для специфических применений, например производство составляющих или сборку. Настоящий стандарт устанавливает требования и дает рекомендации по безопасному проектированию, предохранительному ограждению и информацию по эксплуатации таких ИПС (см. рисунок 1).

Примечание 1 - В настоящем стандарте термин "система" означает интегрированную производственную систему.

Примечание 2 - В настоящем стандарте термин "машина" означает компонентные машины и связанное с ними оборудование интегрированной производственной системы.

Настоящий стандарт не рассматривает безопасность отдельных машин и оборудования, которая может быть предметом рассмотрения стандартов, предназначенных непосредственно для этих машин и оборудования. Следовательно, настоящий стандарт рассматривает только ту безопасность, которая является важной для взаимосвязи вопросов безопасности применительно к машинам и их составляющим. Если машины и оборудование ИПС работают отдельно или индивидуально и если защитные усилия предохранительных устройств, предоставленных для режима производства, безрезультатны или временно прекращены, то на такие машины и оборудование распространяется действие соответствующих стандартов безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (Безопасность машинного оборудования. Основные понятия, общие принципы проектирования. Часть 1. Основная терминология, методология)

________________

Заменен на ISO 12100:2010.

ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы)

________________

Заменен на ISO 12100:2010.

ISO 13849-1:2006, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машинного оборудования. Смежные части безопасности систем управления. Часть 1. Общие принципы проектирования)

________________

Заменен на ISO 13849:2015.

ISO 13849-2:2003, Safety of machinery - Safety-related parts of control systems - Part 2: Validation (Безопасность машинного оборудования. Смежные части безопасности систем управления. Часть 2. Валидация)

________________

Заменен на ISO 13849-2:2012.

ISO 13850:2006, Safety of machinery - Emergency stop - Principles for design (Безопасность машин. Аварийный останов. Принципы проектирования)

________________

Заменен на ISO 13850:2015.

ISO 14120:2002, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машинного оборудования. Ограждения. Общие требования к проектированию и строительству стационарных и передвижных ограждений)

________________

Заменен на ISO 14120:2015.

ISO 14121:1999, Safety of machinery - Principles of risk assessment (Безопасность машинного оборудования. Принципы оценки риска)

________________

Заменен на ISO 12100:2010.

ISO 14122-1:2001, Safety of machinery - Permanent means of access to machinery - Part 1: Choice of a fixed means of access between two levels (Безопасность машинного оборудования. Постоянные средства доступа к машинному оборудованию. Часть 1. Выбор стационарного средства доступа между двумя уровнями)

________________

Заменен на ISO 14122-1:2016.

ISO 14122-2:2001, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways (Безопасность машинного оборудования. Постоянные средства доступа к машинному оборудованию. Часть 2. Рабочие платформы и проходы)

________________

Заменен на ISO 14122-2:2016.

ISO 14122-3:2001, Safety of machinery - Permanent means of access to machinery - Part 3: Stairways, stepladders and guard-rails (Безопасность машинного оборудования. Постоянные средства доступа к машинному оборудованию. Часть 3. Лестничные марши, стремянки и перила)

________________

Заменен на ISO 14122-3:2016.

ISO 14122-4:2004, Safety of machinery - Permanent means of access to machinery - Part 4: Fixed ladders (Безопасность машинного оборудования. Постоянные средства к машинному оборудованию. Часть 4. Стационарные лестницы)

________________

Заменен на ISO 14122-4:2016.

IEC 60204-1:2005, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машинного оборудования. Электрооборудование машин. Часть 1. Общие требования)

________________

Заменен на IEC 60204-1:2016.

IEC 62061:2005, Safety of machinery - Functional safety of safety-related electrical, electronic and programmable electronic control systems (Безопасность машинного оборудования. Функциональная безопасность электрических, электронных и программирующих электронных систем управления, связанных с безопасностью)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 интегрированная производственная система; ИПС: Группа машин, работающих вместе согласованным образом, увязанных системой управления материалами и взаимосвязанных органами управления (то есть, органами управления ИПС) для производства, обработки, движения или упаковки дискретных частей или сборок.

Примечание - См. также приложение А.

3.2

зона обнаружения: Зона, в которой обнаруживается установленная испытательная деталь электрочувствительным защитным оборудованием (ESPE). [МЭК/TS 6 2046:2004, статья 3.1.3] |

3.3

аварийная остановка: Функция, которая предполагает: - предупреждение возникновения или обеспечение сокращения существующих рисков для людей, ущерба машинного оборудования или выполняемой работы; - введение в действие одним человеком. Примечание - ИСО 13850 устанавливает подробные положения. [ИСО 12100-1:2003, статья 3.37] |

3.4

вспомогательное устройство: Дополнительное устройство ручного управления, которое используют вместе с управлением старта и которое при постоянном приведении в действие обеспечивает функционирование машины. Примечание - МЭК 60204-1:2005 (пункт 9.2.5.8) устанавливает требования к вспомогательному устройству. [ИСО 12100-1:2003, статья 3.26.2] |

3.5

защитное устройство: Физический барьер, спроектированный как часть машины для обеспечения защиты. Примечание 1 - Защитное устройство может действовать: - само по себе; в этом случае оно эффективно, только когда "закрыто" для движущего защитного устройства или "надежно закреплено" для стационарного защитного устройства; - вместе с устройством блокировки с/без блокировки защитного устройства; в этом случае защита обеспечивается независимо от положения защитного устройства. Примечание 2 - В зависимости от конструкции защитное устройство называют оболочкой, щитом, чехлом, экраном, дверью, загораживающим ограждением. Примечание 3 - См. ИСО 12100-2:2003, пункт 5.3.2, и ИСО 14120, устанавливающие типы защитных устройств и требования к ним. [ИСО 12100-1:2003, статья 3.25] |

3.6

вред: Физический ущерб или ущерб здоровью. [ИСО 12100-1:2003, статья 3.5] |

3.7

риск: Потенциальный источник вреда. Примечание 1 - Термин "риск" может быть качественно определен для установления его происхождения (например, механический риск, электрический риск) или характера потенциального вреда (например, риск электрического шока, риск отключения, токсический риск, риск пожара). Примечание 2 - Риск, предусмотренный в этом определении: - является постоянно присутствующим в течение предполагаемой эксплуатации машины (например, движение опасно движущихся элементов, электрическая дуга в процессе сварки, неудобная поза; шумовые эмиссии; высокая температура) или - может возникнуть неожиданно (например, взрыв, риск обрушения как последствие незапланированного/неожиданного пуска, выброс как последствие неисправности, падение как последствие ускорения/замедления). [ИСО 12100-1:2003, статья 3.6] |

3.8

зона риска: Любое пространство в рамках и/или вокруг машинного оборудования, в котором человек может подвергаться риску. [ИСО 12100-1:2003, статья 3.10] |

3.9

опасная ситуация: Обстоятельство, при котором человек подвергается не менее одному риску. Примечание - Воздействие риска может незамедлительно или по прошествии времени привести к вреду. [ИСО 12100-1:2003, статья 3.9] |

3.10 интегратор: Орган, который проектирует, обеспечивает, осуществляет сборку интегрированной производственной системы и несет ответственность за стратегию безопасности, включая защитные меры, интересы управления и взаимоувязку системы управления.

Примечание - Интегратор может быть производителем, сборочной организацией, инженерной компанией или пользователем.

3.11

блокирующее устройство: Механический, электрический или другой тип устройства, целью которого является предупреждение действия опасных функций машины в установленных условиях (как правило, до тех пор пока защитное устройство не закрыто). [ИСО 12100-1:2003, статья 3.26.1] |

3.12 локальное управление: Состояние, в котором управление зоной задачи может выполняться в этой зоне задачи.

3.13 приостановка: Временное автоматическое приостановление функции(й) безопасности частей систем управления, относящихся к безопасности.

3.14 оператор: Лицо которое(ым) поручена установка, эксплуатация, наладка, обслуживание, очистка, ремонт или транспортирование машинного оборудования.

3.15

защитная мера: Мера, предусматривающая достижения сокращения риска, выполненная: - проектировщиком (безопасный проект, охранные и дополнительные защитные меры, информация по эксплуатации) и - пользователем (организация: безопасные рабочие процедуры, надзор, разрешение на работу систем; обеспечение и эксплуатация дополнительных защитных устройств; эксплуатация средств индивидуальной защиты; обучение и подготовка). [ИСО 12100-1:2003, статья 3.18] |

3.16

защитное устройство: Предохранительное, защитное устройство. [ИСО 12100-1:2003, статья 3.26] |

3.17

риск: Комбинация вероятности причинения вреда и серьезность этого вреда. [ИСО 12100-1:2003, статья 3.11] |

3.18

предохранительное устройство: Ограждение или защитное устройство. [ИСО 12100-1:2003, статья 3.24] |

3.19 предохранительное пространство: Пространство, определенное защитными мерами таким образом, что риск(и), на который(е) распространяются эти меры, не может(могут) быть достигнут(ы).

3.20

обеспечение предохранения: Защитная мера, предусматривающая применение предохранительных устройств для защиты людей от рисков, которые могут быть разумно устранены, или рисков, которые не могут быть в достаточной степени ограничены посредством установленных мер безопасности. Примечание - ИСО 12100-2:2003, обеспечение предохранения рассматривается в разделе 5. [ИСО 12100-1:2003, статья 3.20] |

3.21

функция безопасности: Функция машины, отказ которой может привести к незамедлительному увеличению риска(ов). [ИСО 12100-1:2003, статья 3.28] |

3.22 безопасная рабочая процедура: Установленная процедура, предусматривающая сокращение возможности причинения ущерба в процессе выполнения поставленной задачи.

3.23 область управления: Предопределенная управляемая часть ИПС определенного устройства.

3.24 поставщик: Орган (например, проектировщик, изготовитель-подрядчик, монтажная организация, интегратор), который обеспечивает предоставление оборудования или услуг, связанных с ИПС или частью ИПС.

Примечание - Пользователь может действовать в качестве поставщика.

3.25 зона задачи: Любое предопределенное пространство в рамках и/или вокруг ИПС, в котором оператор может выполнять работу.

Примечание - См. также термины "зона риска" и "предохранительное пространство".

3.26 устранение неисправностей, обнаружение отказа: Действие методологического определения причин отказа выполнения задачи или функции в соответствии с установленными требованиями ИПС или частями ИПС.

3.27 пользователь: Орган, который эксплуатирует и обслуживает ИПС.

4 Оценка риска и сокращение риска

4.1 Общая информация

Оценка риска и сокращение риска должно отвечать ИСО 12100-1, ИСО 12100-2 и ИСО 14121.

Интегратор консультируется с пользователем и поставщиками (см. приложение В) компонентных машин и связанного с ними оборудования по достижению соответствующего сокращения риска. Интегратор определяет технические задачи и разрабатывает инструкцию по эксплуатации ИПС в соответствии с разделом 9.

ИПС проектируют с учетом обеспечения безопасного ручного вмешательства, включая обслуживание. В некоторых случаях при ручном вмешательстве нецелесообразно останавливать всю ИПС, когда она должна подразделяться на зоны, в которых операторы могут безопасно выполнять поставленные задачи.

Раздел 5 включает в себя:

- технические требования ИПС (см. 5.1),

- идентификацию рисков и опасных ситуаций (см. 5.2),

- оценку риска (см. 5.3) и

- оценивание риска (см. 5.4).

Раздел 6 включает в себя:

- защитные меры (см. 6.1) и

- валидацию защитных мер (см. 6.2).

Оценка риска ИПС и сокращение риска являются итеративным процессом (см. ИСО 12100-1:2003, рисунок 2).

4.2 Технические требования пределов интегрированной производственной системы

Для проведения соответствующей оценки риска определяются следующие основные параметры ИПС:

- функциональность;

- пределы;

- интерфейсы между различными частями ИПС.

|

1 - машина А - робот; 2 - машина В - станок; 3 - машина С - система управления материалом (конвейер); 4 - ИПС

Рисунок 2 - Классификация пределов ИПС

4.3 Определение задачи

Интегратор определяет прогнозируемые задачи (для самых различных ИПС) и связанные с ними требования месторасположения и доступа.

|

1 - задача 1: включение изменений в оборудование; 2 - задача 2: очистка; 3 - доступ к выполнению задач 1 и 2

Рисунок 3 - Определение задач (требования, местоположение, доступ) для ИПС

4.4 Идентификация опасных ситуаций

Оценка риска ИПС распространяется на опасные ситуации, возникающие в результате:

- интеграции компонентных машин и связанного с ними оборудования;

- любых изменений защитных мер машины (машин) или

- изменения эксплуатации машины (машин).

|

1 - ИПС;

2 - зона риска

Рисунок 4 - Идентификация зон риска (рисков) и связанных с ними ситуаций

4.5 Оценка риска и оценивание риска

Интегратор оценивает и проводит оценивание риска по каждой идентифицированной рискованной и опасной ситуации в каждой зоне задачи.

4.6 Сокращение риска

Интегратор устраняет опасность или сокращает риски, связанные с опасностью, посредством иерархии защитных мер в соответствии с ИСО 12100-1:2003 следующим образом:

- устраняет источники опасностей на стадии проектирования;

- сокращает риск за счет установления требований к проекту и определения зон задачи;

- сокращает риск посредством обеспечения предохранительных и дополнительных мер, включая область управления;

- сокращает риск посредством информации по эксплуатации (см. раздел 9).

|

1 - область задачи А; 2 - область задачи В

Рисунок 5 - Определение области зоны (зон)

|

1 - область управления светом; 2 - область управления блокирующим устройством

Рисунок 6 - Определение обеспечения предохранения, включая область управления

5 Оценка риска

5.1 Технические требования интегрированной производственной системы

5.1.1 Пределы

Оценка риска ИПС начинается с технических требований ее пределов, включая определение эксплуатации, требований к пространству и жизненного цикла ИПС (см. также ИСО 12100-1, пункт 5.2). Интегратор знакомится с:

a) описанием функций;

b) схемой организации работ, включая возможности доступа и конфигурации;

c) описанием взаимодействия различных рабочих процессов и видов деятельности, выполняемых вручную;

d) анализом последовательностей процесса, включая ручное взаимодействие;

e) описанием интерфейсов;

f) картами технологического процесса;

g) планами основания;

h) планами и пространством для управления материалом;

i) связями службы общественного пользования;

j) имеющимися записями несчастных случаев при аналогичных действиях или аналогичных системах;

k) аналогичными установками системы;

I) характеристиками окружающей среды.

5.1.2 Функциональность

Технические требования функциональности ИПС включают в себя, но не ограничиваются:

a) нормами производства, учитывающими рабочие задачи и эффективность ИПС;

b) уровнем автоматизации, технологиями и производственными процессами;

c) режимами [например, ручным режимом, автоматическим режимом, режимами, связанными с зоной или частью зоны, режимом наблюдения (см. также приложение D)];

d) требованиями к машине, различной конфигурации ИПС.

Примечание - Различные конфигурации (предусмотренная проектом перегруппировка и перезонирование машинного оборудования в рамках ИПС) могут обеспечить эксплуатацию частей ИПС в то время, как другие ее части не эксплуатируются или эксплуатируются как самостоятельная машина. Различные конфигурации также обеспечивают дополнительную гибкость производства (например, количество или ассортимент производятся в одно и то же время).

е) функциями управления, включая функции управления, относящиеся к безопасности (см. 8.8);

f) областью управления;

g) требованиями к контролю.

5.1.3 Определение рабочей(их) задачи (задач)

Интегратор идентифицирует и документально оформляет взаимодействия между человеком и ИПС. Технические требования рабочей (рабочих) задачи (задач) включают в себя:

a) определенную работу, подлежащую выполнению или осуществлению;

b) месторасположение рабочей (рабочих) задачи (задач);

c) частоту и продолжительность участия человека, включая, но не ограничиваясь проверками качества, предупредительным обслуживанием, исправлением неисправностей;

d) области управления предохранительными устройствами для осуществления поставленной(ых) рабочей (рабочих), задачи (задач) (например, предельная скорость, уменьшенная скорость, остановка);

е) режимы, необходимые для выполнения рабочей (рабочих) задачи (задач) (например, ручной режим, автоматический режим, режимы, относящиеся к зоне или части зоны для выполнения определенных функций или действий, например режимы установки, программирование, режим испытаний);

f) потребность в средствах индивидуальной защиты [например, перчатки (рукавицы), очки];

g) потребность в вспомогательном оборудовании (например, ручном инструменте, подъемном оборудовании);

h) эргономические вопросы, связанные с задачей(ами) (например, поза, масса, размер, комплектность);

i) вопросы окружающей среды, относящиеся к поставленной(ым) задаче(ам) (например, свежий воздух, выпускной воздух и вентиляцию, освещение, шум и вибрацию, температуру, влажность, твердые отходы, жидкие отходы);

j) этапы работы ИПС, включая разумно прогнозируемую неправильную эксплуатацию при определении рабочих задач, таких как:

1) установка,

2) обучение и установка,

3) производство (например, ручная работа оператора, загрузка рабочей детали, управление процессом и мониторинг),

4) обслуживание,

5) корректирующие действия, обнаружение неисправностей и восстановление неисправностей,

6) демонтаж и утилизация ИПС.

Интегратор также учитывает присутствие прохожих, не принимающих непосредственного участия в работе.

5.1.4 Требования пространства интегрированной производственной системы

5.1.4.1 Общая информация

Интегратор устанавливает требования пространства для ИПС, включая требования к схеме организации работ и доступу.

5.1.4.2 Схема организации работ

Проектирование схемы организации работ ИПС учитывает:

a) доступ (т.е. пути входа и выхода) и аварийные пути;

b) прогнозируемое участие человека;

c) рабочую(ие) задачу(и);

d) рабочий поток;

e) области управления предохранительными устройствами для обеспечения безопасного доступа для выполнения рабочих задач, идентифицированных в 5.1.3;

f) плотность движения и поток прохожих.

Схема организации работ ИПС проходит валидацию для обеспечения совместимости с предполагаемым применением.

5.1.5 Доступ к интегрированным производственным системам

Доступ к ИПС должен быть безопасным и незатруднительным и включать пути для:

- операторов;

- материалов (например, сырья, частей, подсборок, продукции и металлических отходов);

- передвижного оборудования (например, автопогрузчиков с вилочным захватом, тележек);

- доступа для обслуживания и наладки;

- доступа к рабочему(им) месту(ам).

Примечание - Маркировка пола может быть необходимой, особенно там где эксплуатируется передвижное оборудование и/или установка защитных устройств может вызвать остановку, в этом случае необходимо рассмотреть амплитуду двери и направление.

Пути доступа и средства не должны подвергать операторов рискам, включая риски падения. Постоянные средства доступа обеспечиваются с учетом частоты и эргономики выполнения задачи.

Выбор и проектирование платформ, проходов, лестниц, стремянок и стационарных трапов должны отвечать соответствующей части ИСО 14122.

5.2 Идентификация рисков и опасных ситуаций

5.2.1 Общая информация

После определения пределов ИПС в соответствии с 5.1.1 и предварительной схемы организации работ интегратор идентифицирует риски и опасные ситуации по каждой рабочей задаче, относящейся к:

a) машине, на которой выполняется работа;

b) месторасположению машины в рамках ИПС, включая риски от соседних зон;

c) пути через ИПС для достижения месторасположения для выполнения задачи (задач).

5.2.2 Риски и опасные ситуации, связанные с машиной(ами) и смежным оборудованием

В соответствии с настоящим стандартом поставщики должны поставлять машины, отвечающие требованиям ИСО 12100-1 и ИСО 12100-2 и стандартов на безопасность машины (машин) и смежного оборудования. Интегратор определяет защитные меры, выполненные поставщиками, на соответствие интеграции с ИПС. Это должно осуществляться при консультации с поставщиком. Для каждой машины интегратор верифицирует соответствие условий эксплуатации машины в связи с ее интеграцией в ИПС и предполагаемой эксплуатации в соответствии с прогнозом ее поставщика. Оценку риска проводят на любой точке различия. Такие анализы следует проводить при консультации с поставщиком. Например:

a) месторасположение машины в рамках ИПС подвергает ее специальным ограничениям окружающей среды, не предусмотренным ее поставщиком (например, машина может подвергаться воздействию электромагнитного поля, не предусмотренного ее поставщиком);

b) из-за расположения машины в рамках ИПС работы не могут проводиться в режиме, установленном поставщиком (например, из-за присутствия конвейера нет более продолжительного доступа к машине);

c) защитные меры, предпринятые поставщиком, уже не действуют (например, высота стационарного защитного устройства машины уже недостаточна из-за лестниц, с которых оценивается зона риска);

d) меры сокращения остаточного риска в соответствии с описанием в информации по эксплуатации компонентных машин не могут соблюдаться из-за проекта ИПС или эксплуатации (например, предупредительный сигнал нельзя применять, поскольку он будет заблокирован; защитное устройство нельзя эксплуатировать из-за установки другого машинного оборудования).

При модернизации машины (например, удаление защитного устройства для обеспечения автоматической подачи роботом) интегратор определяет возможность создания новых опасных ситуаций. Эту работу следует выполнять после консультации с поставщиком. Если предполагается включить в ИПС оборудование, интегратор определяет наличие факта рассмотрения возникновения всех опасных ситуаций. Эту работу следует выполнять после консультации с поставщиком.

Примечание - В качестве примера такого вида оборудования можно привести такое машинное оборудование, как конвейер с его силовым приводом. Сам конвейер, как правило, не отвечает всем требованиям ИСО 12100-2:2003, пункта 4. Допускается применять другие стандарты (например, МЭК 60204-1).

5.2.3 Опасные ситуации из-за месторасположения оборудования

По каждой машине интегратор оценивает возможность создания новых опасных ситуаций из-за месторасположения машины в ИПС. Например:

a) взаимодействие отдельных машин и оборудования самой ИПС;

b) работа рядом с другой частью ИПС, которая по-прежнему эксплуатируется;

c) работа на высоте с риском падения;

d) интерфейсы между машинами и/или зоной(ами);

e) зонирование применительно к ИПС.

5.2.4 Опасные ситуации из-за наличия путей

Опасные ситуации идентифицируют и оценивают на наличие путей для каждой зоны задачи.

5.3 Оценка риска

После идентификации рисков проводят оценку риска по каждой опасной ситуации посредством определения элементов риска, которые устанавливаются из комбинации следующих элементов:

a) серьезности вреда;

b) вероятности причинения такого вреда, которая является функцией:

- воздействия риска на человека (людей),

- воздействия опасного события,

- технических и человеческих возможностей по предупреждению или ограничению вреда.

5.4 Оценивание риска

Оценивание риска осуществляют для определения достижения соответствующей безопасности или необходимости дальнейшего сокращения риска.

6 Сокращение риска

6.1 Защитные меры

Для устранения опасности или сокращения рисков, связанных с опасностью, руководствуются следующей последовательностью:

a) требования к проектированию ИПС и зонирование (см. раздел 7);

b) обеспечение предохранения и область управления (см. раздел 8);

c) информация по эксплуатации (см. раздел 9).

Примечание - См. рисунки 5 и 6.

6.2 Валидация защитных мер

Защитные меры проверяют на их соответствие адекватному сокращению риска.

7 Зона(ы) задачи

7.1 Общие сведения

Характерные безопасные меры, установленные проектом, рассматривают как первый и наиболее эффективный этап в процессе сокращения риска. Они достигаются посредством устранения опасностей или сокращения рисков в результате приемлемого выбора характеристик компонентных машин или ИПС.

В дополнение к мерам, описанным в ИСО 12100-2:2003, пункт 4, для устранения или сокращения риска применяют следующие характерные безопасные меры, установленные проектом:

a) изменение технических требований ИПС или пределов;

b) изменение или модификация частей оборудования, чтобы подавить или сократить степень опасной(ых) ситуации(й) или модифицировать некоторые виды работы;

c) изменение схемы организации работ (например, месторасположения оборудования, взаимодействие оборудования, пути доступа и средства);

d) ограничение участия в работе;

e) создание дополнительных режимов работы.

Перед применением других защитных мер выполняют требования разделов 5 и 6.

ИПС проектируют с учетом обеспечения безопасных ручных действий, включая обслуживание. Для отдельных ручных действий нецелесообразно останавливать всю ИПС. В каждом случае ИПС подразделяют на зону(ы), чтобы операторы могли безопасно выполнять свои задачи.

Первостепенным вопросом на уровне ИПС является определение наиболее эффективной разбивки (или сегрегации) ИПС на зоны задачи, чтобы операторы могли безопасно выполнять свои задачи. Такие зоны задачи должны быть в безопасном состоянии (например, остановлены - см. также приложение D) в то время, когда другие части ИПС будут продолжать работать в автоматическом режиме.

Примечание - Зонирование задачи является мерой создания ИПС, отвечающей своей функции. Это означает, что она может обеспечивать свой уровень производства, быть отрегулирована и обслуживаться без риска для операторов при выполнении работ в условиях, предусмотренных на стадии проектирования ИПС. При выполнении этого требования операторы должны быть предупреждены об необходимости применения незапланированных рабочих режимов и способов работы.

7.2 Определение зон задачи

Определение зон задачи является итеративным процессом, включающим в себя:

a) определение задач: требований, месторасположения, доступа;

b) определение рисков/зон рисков и связанных с ними опасных ситуаций (см. рисунок 4 и раздел 5 ИСО 12100-1:2003);

c) определение зоны (зон) задач.

На схеме организации работ идентифицируют следующее:

- месторасположение(я) для выполнения задач;

- маршрут доступа посредством ИПС для достижения точки (точек) обслуживания или рабочей точки (точек);

- части ИПС, которые необходимо установить для безопасной работы, и остальные части ИПС, которые могут продолжать функционировать;

- пути, обеспечивающие прогнозируемое регулирование, обслуживание, ремонт, очистку, сервисные работы и другие задачи, подлежащие выполнению в безопасных условиях;

- пути, обеспечивающие всей ИПС выполнение своей функции (например, достижения ее уровня производства), когда эти работы выполняют в условиях, запланированных на уровне проектирования ИПС.

Примечание - См. рисунок 5.

7.3 Проект

Для определения зоны (зон) задачи проводят анализ схемы организации работ ИПС для общего понимания воздействия запланированных зон задачи на способность ИПС к функционированию.

Зона задачи может включать в себя:

a) одну или несколько машин и/или оборудование;

b) пространство в рамках и/или вокруг ИПС, в котором оператор выполняет поставленные задачи;

c) путь(и) к месторасположениям выполнения поставленных задач.

Каждую зону задачи проектируют так, чтобы оператор мог легко узнать:

- периметр зоны задачи;

- области управления различных регулирующих и защитных устройств (например, защитные устройства, переналадку защитных устройств, вспомогательные устройства, аварийные остановки, станции управления, средства отключения);

- интерфейсы с другими зонами задачи;

- рабочие месторасположения, выполнения поставленных задач и пути для выполнения задач.

7.4 Функциональный анализ

Во время итеративного процесса интегратор анализирует соответствие проекта функциональным требованиям, и в случае несоответствия итератор должен:

a) изменить схему организации работ ИПС, функциональность и/или пределы;

b) заменить и/или модифицировать оборудование для сокращения рисков, связанных с выполнениями работы;

c) определить новые пути доступа и средства;

d) модифицировать метод выполнения работ.

8 Обеспечение предохранения зон задачи и область управления

8.1 Обеспечение предохранения зон задачи

8.1.1 Общие сведения

Если характерные безопасные меры, установленные проектом, не обеспечивают в необходимой степени сокращение рисков в зоне задачи, устанавливают предохранительные устройства. Предохранительные устройства проектируют с учетом возможности выполнения работ в рамках зоны задачи.

8.1.2 Интерфейс зоны задачи

При возникновении рисков на интерфейсе между зонами задачи устанавливаются соответствующие предохранительные средства. Интерфейс между зонами задачи относится к:

a) потоку материалов из зоны задачи в соседнюю зону задачи;

b) пути доступа из зоны задачи в соседнюю зону задачи.

8.1.3 Обеспечение предохранения интерфейса пути доступа

При возникновении рисков (идентифицированных в процессе оценки рисков) на интерфейсе пути доступа устанавливаются соответствующие предохранительные устройства.

8.1.4 Обеспечение предохранения интерфейса между потоком материалов

Специфическое обеспечение предохранения предусматривает или

a) предупреждение доступа оператора к соседним зонам задачи из установленной зоны задачи, или

b) приведение рисков в соседних зонах задачи в безопасное состояние до того, как риск может быть достигнут оператором.

Если поток материалов в/из зоны задачи может вызывать выключение защитных устройств, то в этом случае допускается применять приостановку или выключение устройств (см. 8.7).

8.2 Область управления

8.2.1 Общая информация

Область управления различных регулирующих и защитных устройств, относящихся к зоне задачи, определяется в соответствии с оценкой риска и любым соответствующим стандартом типа С с учетом:

a) физической схемы организации работ интегрированной производственной системы;

b) самого процесса производства;

c) доступа, необходимого для завершения выполнения задач.

8.2.2 Устройства, имеющие область управления

Каждое нижеприведенное устройство имеет определенную область управления:

a) устройство аварийной остановки;

b) вспомогательные устройства;

c) блокировки проходов;

d) сенсорные устройства присутствия;

e) средства отключения;

f) режим локального управления.

Примечание - Одно устройство может иметь область управления, объединенную из областей управления других устройств (например, устройство аварийной установки может иметь область управления, включающую области управления двух блокировок проходов). См. примеры в приложении С, показывающие как может быть выполнена область управления функцией безопасности.

8.3 Требования к электрооборудованию

Электрооборудование интегрированной производственной системы должно соответствовать требованиям МЭК 60204-1, инструкций и рекомендаций поставщиков оборудования.

Примечание - При установке в самом здании могут учитываться национальные требования.

8.4 Режимы

8.4.1 Общие сведения

Режимы, идентифицированные в 5.2.3, устанавливают для безопасного выполнения задач.

Когда это целесообразно, задачи, требующие ручного исполнения, выполняют вне предохраняемого пространства. Когда это нецелесообразно, устанавливают соответствующий(е) режим (режимы).

Устанавливают не менее двух режимов:

- автоматический режим;

- ручной режим (например, наладку, программирование, проведение испытаний).

Примечание 1 - Вышеуказанные режимы распространяются на всю ИПС. Они могут быть локальными режимами управления и относиться только к зоне задачи или определенной(ым) машине(ам) и/или отдельному оборудованию в рамках зоны задачи. Локальное управление см. 8.8.3.

Примечание 2 - Зона задачи может, например, включать робот, конвейер, фрезерный станок. Каждая из этих компонентных машин может иметь свои режимы, которые могут быть различными.

8.4.2 Выбор режима

Когда ИПС функционирует в различных режимах управления (например, автоматическом, наладке, процессном переходе, обучении и подготовке, обнаружении неисправностей, очистке, обслуживании), устанавливают устройство выбора режима.

Выбор режима осуществляют в соответствии с ИСО 12100-2:2003, подпункт 4.11.10.

Выбор режима является целенаправленным действием. Устанавливают выходной сигнал, указывающий состояние выбора режима. Применение и работу сигнала определяют в процессе оценки риска.

Устанавливают выбранный рабочий режим (например, положение селектора режима, обеспечение индикаторного света, визуальное указание дисплея).

8.5 Предохранительные устройства

8.5.1 Выбор и применение предохранительных устройств

Выбор предохранительных устройств осуществляют в соответствии с ИСО 12100-2:2003, пункт 5.2. Предохранительные устройства проектируют с учетом обеспечения их безопасной работы в зоне задачи.

8.5.2 Требования к проекту защитных устройств

Защитные устройства проектируют и производят в соответствии с ИСО 14120, если не установлено иначе требованиями к определенной машине или процедурой оценки риска, для ИПС устанавливают следующие размеры:

- высота стационарных и передвижных предохранительных устройств не менее 1400 мм - для площадей, не требующих доступа человека;

- высота стационарных и передвижных предохранительных устройств должна быть не менее 1000 мм - для площадей, требующих доступа человека (например, погрузка и разгрузка);

- зазоры между предохранительными устройствами и полом не должны превышать 200 мм.

8.6 Защитные меры во время прекращения действия предохранительных устройств

8.6.1 Общие сведения

Задачи, требующие ручного участия, выполняют:

a) снаружи предохранительного пространства или когда функционирование ИПС или части ИПС остановлены;

b) когда выполнение перечисления а) нецелесообразно, тогда соответствующий(е) режим(ы) обеспечиваются в соответствии с 8.4.2.

Применяют технические положения, ограничивающие такое участие до отдельных режимов [селектор, который может быть блокирован, инструмент или ключ для открытия двери (см. приложение D)];

c) когда выполнение перечисления b) нецелесообразно, тогда для выполнения задачи для оператора обеспечивается безопасное положение с безопасным доступом (например, наблюдение процесса в рамках предохранительного пространства с соответствующим сокращением риска).

Таким ручным выбором для прекращения действия предохранительных устройств является блокирующее устройство выбора или любые другие эквивалентные защитные меры (например, пароли, коды доступа для отдельных функций управления).

Прекращение действия таких предохранительных устройств может быть ограничено во времени. В случае прекращения действия предохранительных устройств о возникновении опасной ситуации снаружи риска или зоны задачи предупреждает система управления. Автоматический режим ИПС устанавливается только снаружи предохранительного пространства в соответствии со стандартами.

В случае отказа функции остановки последующая остановка предупреждается до тех пор, пока не будет устранена неисправность.

8.6.2 Другие защитные меры

В случае прекращения действия предохранительных устройств уровень защиты в соответствии с определением оценки риска обеспечивают другие защитные меры. Другие защитные меры включают в себя:

- защитное устройство, требующее непрерывного действия (например, двуручное управление, вспомогательное устройство);

- сокращение скорости;

- сокращение вращающего момента;

- идентификацию и обеспечение безопасного(ых) положения(ий) и безопасного доступа для выполнения задач по обнаружению неисправностей.

Вспомогательное устройство должно быть типа положения 3 (см. МЭК 60204-1:2005, подпункт 9.2.5.8).

Примечание 1 - Безопасная сокращенная скорость без вспомогательного устройства предполагает, что операторы могут отойти, если движения медленны. Следовательно, в отдельных случаях в соответствии с оценкой риска вспомогательное устройство может быть необходимо даже в случае безопасной сокращенной скорости (например, узкое пространство).

Примечание 2 - В качестве примеров сокращенных скоростей можно привести скорости, составляющие менее 10 мм/с для прессов, менее 250 мм/с - для роботов, менее 250 мм/с - для немеханических рисков и менее 33 мм/с - для механических рисков.

8.6.3 Определение других защитных мер

Если действие предохранительных устройств прекращается для достижения необходимой функциональности зоны задачи, необходимо для каждого рабочего режима предусмотреть следующее:

a) оборудование или его часть останавливаются, когда оценка риска указывает невыполнение работы, если защитные устройства остановлены;

b) оборудование или его часть должны быть остановлены, если это целесообразно для выполнения работы;

c) оборудование должно находиться под непосредственным управлением оператора.

8.6.4 Указание статуса

Обеспечивается указание статуса при остановке предохранительных устройств. Кроме того, применяется одно или оба нижеприведенных указания для обеспечения оператора информацией по остановке предохранительных устройств:

a) указание статуса функций, относящихся к безопасности, схем и проводов, остановка которых может привести к опасным ситуациям;

b) указание статуса основных элементов (например, статус хода работ, параметры, такие как положение элементов оборудования, температура).

8.6.5 Остановка предохранительных устройств автоматически работающего оборудования

Для автоматически работающего оборудования интегратор проводит оценку риска для идентификации всех рисков и опасных ситуаций, связанных с остановкой предохранительных устройств, и устанавливает соответствующие предохранительные устройства.

8.7 Приостановка и выключение

Приостановку и выключение проектируют в соответствии с ИСО 13849-1 и/или МЭК 62061. Режимы приостановки и выключения устанавливают в соответствии с МЭК/ТС 62046. Приостановка и выключение не должны подвергать оператора(ов) риску(ам) (например, движение, горячие поверхности, шум, лазер, радиация, газы).

В случае отказа части функций приостановки, относящейся к безопасности, последующая приостановка предупреждается до тех пор, пока не будет устранена неисправность.

8.8 Управление

8.8.1 Общая информация

Для разработки спецификаций на функциональные требования и на требования целостности безопасности по каждой функции управления, относящейся к безопасности, учитывают:

a) результаты оценки риска для машины, включая все функции безопасности, определенные как необходимые для процесса сокращения риска;

b) рабочие характеристики машины, включая:

1) режимы работы,

2) срок(и) цикла,

3) условия окружающей среды и

4) взаимодействие человека (людей) с машиной (например, ремонт, наладка, очистка);

c) всю информацию, относящуюся к функциям управления безопасностью, влияющим на проектирование системы управления безопасностью, включающей, например:

1) описание поведения машины, функция управления безопасностью которой предполагает обеспечить или предупредить,

2) все интерфейсы между функциями управления безопасностью и между функциями управления безопасностью и любой другой функцией (или в машине, или вне машины) и

3) необходимые функции реакции на отказ функции управления безопасностью.

8.8.2 Система управления интегрированных производственных систем

Функция(и) управления, относящаяся(иеся) к безопасности системы управления ИПС, определяется(ются) стратегией сокращения риска и ее (их) выполнение должно отвечать требованиям ИСО 13849-1, ИСО 13849-2 и/или МЭК 62061.

Соответствующий уровень работы в соответствии с ИСО 13849-1 или уровень полной безопасности (функциональная безопасность) SIL в соответствии с МЭК 62061 определяется в процессе оценки риска.

8.8.3 Локальное управление

Рабочие требования ИПС определяют потребность в локальном управлении.

При обеспечении локального управления процесс оценки риска определяет потребность в дополнительных защитных мерах. При обеспечении локального управления система управления ИПС уведомляется об этом условии, и она не может игнорировать локальное управление. В процессе локального управления функция аварийной остановки останется в рабочем состоянии.

Средства выбора/деселекции локального управления являются недоступными из предохранительного пространства и находятся вблизи к машине или подсборке (подсистеме), управляемой локально.

8.9 Переустановка предохранительных устройств по периметру

Ручную переустановку осуществляют в соответствии с ИСО 13849-1. Переустановка предохранительной функции не вызывает сама по себе какой-либо опасной ситуации.

Если можно пройти зону обнаружения защитного устройства в предохранительное пространство без непрерывного обнаружения посредством дополнительных защитных мер, предохранительная функция будет переустановлена только устройством, управляемым вручную, которое предназначено для этой функции.

Привод переустановки находится вне опасной зоны и приводится в действие только снаружи предохранительного(ых) пространства (пространств). Привод переустановки находится в безопасном положении, из которого хороший обзор для проверки отсутствия кого-либо в опасной(ых) зоне(ах).

Если обзор неполный, интегратор обеспечивает следующие дополнительные защитные меры:

a) защитные меры по обеспечению отсутствия оператора(ов) в опасной(ых) зоне(ах) (например, установка элементов, чувствительных к присутствию, специальная система переустановки или системы улавливаемого ключа);

b) если перечисление а) нецелесообразно, то применяется(ются) предохранительный(е) сигнал(ы) с предопределенным временем, чтобы

- оператор мог безопасно выйти из предохранительного(ых) пространства (пространств) или

- оператор мог привести в действие средство для остановки процесса переустановки и предупредить повторный пуск из предохранительного(ых) пространства (пространств);

c) комбинация перечислений а) и b).

Примечание - Одним из методов достижения специального решения по переустановке является применение второго привода переустановки. В этом случае функция переустановки будет приведена в действие в опасной зоне первым приводом в комбинации со вторым приводом переустановки, находящимся вне опасной зоны (рядом с предохранительным устройством). Эта процедура переустановки должна быть реализована в течение ограниченного времени до получения отдельной команды на повторный пуск системой управления частями, относящимися к безопасности (ИСО 13849-1).

8.10 Пуск/повторный пуск

Пуск/повторный пуск ИПС или частей ИПС осуществляют в соответствии с ИСО 13849-1.

Ручной пуск/повторный пуск потребует целенаправленного действия станции управления, расположенной вне предохранительного пространства, при условии, что предохранительные устройства, связанные с этой (этими) частью (частями), ИПС установлены, являются функциональными, а все функции, относящиеся к безопасности, переустановлены.

Привод(ы) расположен(ы) с учетом обеспечения четкого и беспрепятственного обзора предохранительного пространства. Если четкий обзор нецелесообразен, обеспечивается проверка того, что все ли люди покинули это место или принимают дополнительные защитные меры (например, установка устройства, чувствительного к присутствию).

Когда оценка риска требует применения визуального(ых) или слышимого(ых) предупредительного(ых) устройства (устройств), тогда:

a) работа функции пуска/повторного пуска незамедлительно приведет в действие предупредительное устройство;

b) предупредительное устройство будет постоянно приводиться в действие до истечения установленного предупредительного периода;

c) функция пуска/повторного пуска будет завершена в конце предупредительного периода;

d) внутри предохранительного пространства обеспечивается средство предупреждения пуска/повторного пуска; его действие является доминирующим по отношению ко всем переустановкам предохранительного устройства и функциям пуска/повторного пуска.

e) продолжительность предупреждения является достаточной для того, чтобы оператор(ы) мог (могли) привести в действие описанные выше средства или безопасно покинуть предохранительное пространство, учитывая задачи, которые выполняют в предохранительном пространстве.

Примечание 1 - Достаточное время может включать в себя время, необходимое для освобождения от обязанностей, связанных с выполнением задачи, в дополнение ко времени на выход из предохранительного пространства или приведение в действие необходимых средств.

Примечание 2 - Дополнительные требования к инициации цикла см. в ИСО 12100-2:2003, подпункт 5.2.5.3 или подпункт 5.3.2.5.

8.11 Аварийная остановка

Аварийная остановка - в соответствии с МЭК 60204-1 и ИСО 13850. Область управления аварийной(ыми) остановкой(ами) отвечает требованиям 8.2.

Интегратор проектирует и создает ИПС так, чтобы аварийная остановка могла останавливать не только компетентную(ые) машину(ы), но и все оборудование как в верхнем, так и в нижнем направлениях, если их непрерывная работа может быть опасной. После приведения в действие устройства аварийной остановки для какой-то зоны на интерфейсе между этой зоной и другими областями системы риски не возникают.

Все устройства аварийной остановки ИПС имеют одну и ту же область управления или однозначно и четко идентифицированные области управления.

Все устройства аварийной остановки для зоны задачи имеют аналогичную область управления. Область управления может включать самые различные зоны.

Приведение аварийной остановки в действие не создает дополнительного(ых) риска(ов).

При ручной работе с приостановленным обеспечением предохранения устройства аварийной остановки, доступ к которым беспрепятственен, располагаются в рамках зоны (зон) задачи.

8.12 Меры по аварийному выходу и спасению людей, оказавшихся в аварийной ситуации

Положения по аварийному выводу и спасению людей, оказавшихся в аварийной ситуации, - в соответствии с ИСО 12100-2:2003, 5.5.3.

9 Инструкция по эксплуатации

9.1 Общие сведения

Инструкция по эксплуатации - в соответствии с ИСО 12100-2:2003, раздел 6.

Интегратор обеспечивает предоставление технической документации и информации по ИПС, включающей, но не ограничивающейся:

a) функциональностью ИПС;

b) описанием предполагаемой эксплуатации и ограничений эксплуатации ИПС;

c) описаниями и/или графическими представлениями:

1) схемы организации работ ИПС,

2) расположений оборудования и ориентации,

3) зон задачи и связанными с ними остаточными рисками,

4) областей управления различными функциями безопасности управления и защитных устройств (например, переустановка защитных устройств, вспомогательные устройства, аварийные остановки, станции управления, средства отсоединения),

5) установленной дистанции безопасности для защитных устройств и подробной информации по времени остановки,

6) рабочих задач и зон задачи, местоположений и маршрутов выполнения задач,

7) защитных мер,

8) коммунальных услуг и

9) потока материалов;

d) документацией, относящейся к различным компонентным машинам и связанным с ними оборудованием;

e) режимом модификаций, включаемых в защитные меры, которые первоначально обеспечивались вместе с компонентными машинами.

Кроме того, интегратор получает необходимую информацию от поставщика(ов) и включает ее в логическом представлении в свою инструкцию по эксплуатации.

Примечание - Техническая документация - по МЭК 60204-1:2005, подпункт 9.2.5.8.

9.2 Маркировка

ИПС маркируют в соответствии с требованиями ИСО 12100-2:2003, пункт 6.4.

10 Валидация проекта

10.1 Валидация соответствия проекта установленным требованиям

Во время итеративного процесса интегратор определяет, соответствует ли проект установленным требованиям. Если проект не отвечает установленным требованиям, интегратор:

a) изменяет схему организации работ ИПС, функциональность и/или пределы;

b) заменяет и/или модернизирует оборудование для сокращения рисков, связанных с выполняемой работой;

c) определяет новые пути доступа и средства;

d) изменяет методы выполнения работы.

10.2 Валидация защитных мер

Интегратор проводит валидацию выбранных и применяемых защитных мер для соответствующего снижения риска.

Приложение А

(справочное)

Примеры интегрированных производственных систем

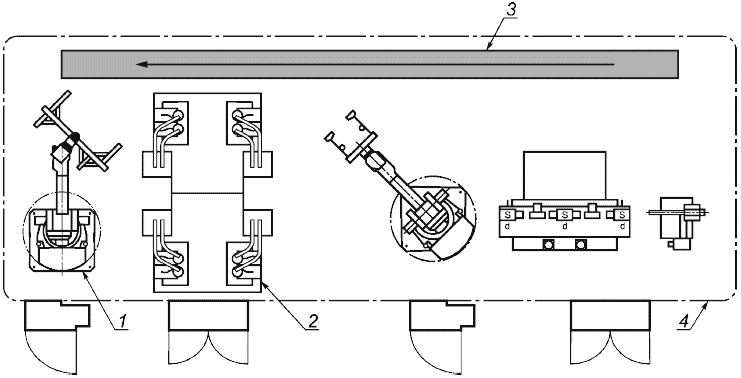

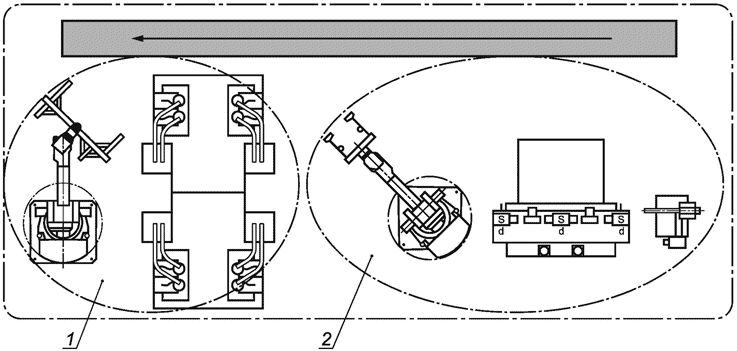

Интегрированная производственная система может включать машины и части машин, как показано на рисунке А.1.

Несколько типов ИПС представлено схематически, и их результаты приведены с применением форм, указанных на рисунке А.2.

|

|

|

а) Станок, сортировочная машина | b) Робот со своей системой управления | с) Конвейер без системы управления |

Рисунок А.1 - Примеры машин и частей машин ИПС

|

Рисунок А.2 - Примеры ИПС

Приложение В

(справочное)

Информационный поток между интегратором, пользователем и поставщиками

В таблице 1 приведен пример информационного потока между интегратором, пользователем и поставщиками. Пункты и подпункты не представляют собой исчерпывающий перечень.

Таблица В.1 - Информационный поток между интегратором, пользователем и поставщиками

Задача, относящаяся к интеграции безопасности | Информационный поток | Пункт | Подпункт |

Функциональность ИПС |

| Рабочие характеристики ИПС | Готовность |

Ремонтопригодность | |||

Пределы и ограничения ИПС |

| Ограничения ИПС | Модификация партии, номер смены |

Характеристики продукции | |||

Знания оператора и квалификация | |||

Окружающая среда | |||

Имеющиеся поверхности и площади | |||

Организация производства | |||

Данные по технической(им) подсистеме(ам) | Рабочие характеристики | ||

Интерфейсы | |||

Уровень шума/вибрации | |||

Отходы, брак | |||

Выбросы | |||

Идентификация опасной ситуации | Опасные ситуации, увязанные с конфигурацией ИПС | - | |

Оценка риска |

| Риски, увязанные с конфигурацией ИПС | Остаточные риски |

Обозначения: |

Приложение С

(справочное)

Примеры области управления в рамках интегрированной производственной системы

На рисунках С.1-С.4 приведены примеры возможного выполнения области управления системы безопасности ИПС.

На рисунке С.1 показана ИПС, включающая пять машин и систему транспортирования материалов. Устройствами, которые имеют соответствующую область управления и которые рассматриваются в настоящем примере, являются блокировки проходов, нажимные кнопки аварийной остановки и кнопки переустановки. Областью управления этих устройств является вся зона. Открытие подхода или приведение в действие любой аварийной остановки дает команду остановки пяти машинам и системе транспортирования материалов (конвейеру). Нажатие любой кнопки переустановки переустанавливает систему безопасности всей ИПС.

|

1 - блокировка подхода; 2 - переустановка; 3 - аварийная остановка; 4 - предохранение по периметру; 5 - доступ закрыт; 6 - доступ открыт

Рисунок С.1 - ИПС, включающая пять машин и конвейер

На рисунке С.2 показана та же ИПС, что и на рисунке С.1, за исключением разделения ИПС на две зоны (зоны А и зоны В). Зона А включает оборудование данной зоны А и конвейер. Зона В также включает оборудование данной зоны В и конвейер. Каждая зона связана с блокировкой подхода, аварийной остановкой и устройствами переустановки. Областью управления блокировки прохода, аварийной остановки и устройств переустановки в доступе 5 является зона А. Областью управления устройствами в доступах 6 и 7 является зона В. На этом примере доступ 7 открыт, а зона В остановлена, в то время как зона А продолжает работать.

|

1 - блокировка подхода; 2 - переустановка; 3 - аварийная остановка; 4 - предохранение по периметру; 5 - доступ закрыт; 6 - доступ открыт

Рисунок С.2 - ИПС, разделенная на две зоны

На рисунке С.3 показана та же ИПС, что и на рисунке С.2, за исключением того, что ИПС имеет зону С, которая включает зажимное приспособление части робота и сенсорное устройство присутствия.

Световой экран безопасности и мат безопасности взаимосвязаны только с приспособлением для груза и роботом, а не со всем оборудованием в зоне А. Зона А включает оборудование данной зоны А и конвейер. Зона В включает оборудование данной зоны В и конвейер.

|

1 - блокировка прохода; 2 - аварийная остановка; 3 - переустановка; 4 - предохранение по периметру; 5 - доступ закрыт; 6 - доступ закрыт; 7 - доступ закрыт; 8 - зона А; 9 - зона В; 10 - зона С; 11 - сенсорное устройство постоянного обнаружения присутствия

Рисунок С.3 - ИПС с зоной С, оборудованной сенсорным устройством

На рисунке С.4 показана та же ИПС, что и на рисунке С.2 за исключением того, что доступ 8 обеспечивает вход из зоны А в зону В, а конвейер имеет отдельные устройства аварийной остановки. Областью управления блокировки подхода доступа 8 являются машины и роботы в зонах А и В. Область управления устройствами, связанными с доступами 5, 6, 7 и 8, не включает конвейер.

|

1 - блокировка подхода; 2 - аварийная остановка; 3 - переустановка; 4 - предохранение по периметру; 5 - доступ закрыт; 6 - доступ закрыт; 7 - доступ закрыт; 8 - доступ закрыт; 9 - аварийные остановки конвейера; 10 - зона А; 11 - зона В

Рисунок С.4 - ИПС, где доступ 8 обеспечит вход из зоны А в зону В

Приложение D

(справочное)

Временное наблюдение автоматического процесса

D.1 Общая информация

Наблюдение процесса следует понимать как комбинацию технических мер безопасности и требований к безопасному поведению, обеспечивающих максимально возможную защиту оператора посредством ограничения скоростей и поперечных путей и исключения движений, которые не требуются.

Временное наблюдение автоматических процессов должно происходить тогда, когда защитные меры сокращены настолько, насколько это необходимо посредством применения альтернативных защитных мер. Технические меры безопасности следует предпринимать таким образом, чтобы предупредить даже прогнозируемую неправильную эксплуатацию.

Такой способ действия должен быть объектом интенсивного управления между интегратором и будущим пользователем для того, чтобы можно было анализировать требования к поведению оператора и применять их на практике.

Если в соответствии с применяемой технологией временное наблюдение автоматического процесса системы или частей системы необходимо и если, как исключение, непрерывное приведение в действие вспомогательного устройства не применяется по эргономическим причинам, то необходимо руководствоваться принципом, установленным на рисунке D.1.

D.2 Замечания по наблюдению процесса (см. рисунок D.1)

a) Есть ли необходимость в более тщательном наблюдении рабочего процесса? Может ли рабочий процесс управляться соответствующими режимами работы, установленными стандартами типа С? Окажут ли помощь дополнительные системы, такие как видеокамеры или устройства для предупреждения шумов структурного происхождения?

Проведены ли дополнительные консультации с будущим пользователем? Убедительно ли объяснил будущий пользователь, что дополнительный режим работ однозначно необходим для запланированного производства (например, в связи с производством литейных необработанных деталей с существенно различными допусками, включением изменений в производственный процесс, качеством лазерной обработки)?

b) Были ли зарегистрированы результаты консультаций и, в частности, причины, объясняющие причины введения дополнительного режима работы? Остается ли применение этого дополнительного режима работы по сравнению с обычной работой, ограниченной до необходимой степени в области запланированной эксплуатации?

c) Запланированная эксплуатация ИПС с применением дополнительного режима работы должна быть точно установлена и включена в техническую документацию. Для анализа опасной ситуации и оценки риска стратегия безопасности (см. раздел 4) должна включать запланированную эксплуатацию. Необходимо учитывать определенные условия (человек рядом с прессом).

d) Избежание опасных ситуаций посредством проектных мер - задача первостепенной важности для сокращения риска. Учитывая трудность этой задачи, необходимо, в частности, рассмотреть технические меры безопасности, обеспечивающие сокращение риска. Технические меры должны, с одной стороны, сократить риски и, с другой стороны, ограничить дополнительный режим работы в максимальной степени до необходимого минимума с целью предупреждения неправильной эксплуатации, например посредством:

1) безопасного ограничения скорости и поперечных путей до только необходимого уровня,

2) ручного повторного пуска движущихся частей после остановки,

3) безопасного отсоединения таких опасных движений/осей, которые не требуются для этого режима работы,

4) предупреждения изменения автоматических инструментов,

5) предупреждения изменения поддонов,

6) предупреждения помещения охлаждающего смазочного материала в условия высокого давления,

7) ручного подтверждения выброса хладореактива (повреждение глаз),

8) беспрепятственной доступности устройств для остановки в случае аварии (аварийной остановки) и

9) доступа только для персонала, например, с помощью ключа или пароля.

e) Если достаточное сокращение риска обеспечено техническими средствами, дополнительный режим работы может быть введен;

f) Итеративный процесс должен быть продолжен до тех пор, пока технические меры не будут исчерпаны.

g) Если оценка риска, указанная в разделе 5, показывает, что остаточный риск является неприемлемым, интегратор должен проверить пользователя на необходимое участие в процессе сокращения риска с помощью дополнительных средств, таких как:

1) определенная квалификация сотрудников,

2) регулярное обеспечение инструкциями (письменное доказательство),

|

Рисунок D.1 - Обеспечение безопасности в течение наблюдения за процессом

3) средства индивидуальной защиты (например, защитные очки, защитная обувь, ношение приемлемой одежды),

4) придание ИПС рабочих инструкций по дополнительному режиму работы.

Если интегратор получает информацию о том, что пользователь не может обеспечить указанного выше участия, дополнительный режим работы не должен предоставляться ИПС.

h) Если интегратор получает информацию о том, что пользователь способен принимать соответствующее участие в процессе сокращения риска с помощью дополнительных мер, такие меры следует регистрировать по согласованию между интегратором и пользователем, и они должны быть включены в руководство по эксплуатации, как требование и маркировка или предупредительные знаки на ИПС.

i) Всю информацию, относящуюся к дополнительному режиму работы, следует записывать в руководство по эксплуатации:

1) запланированная эксплуатация,

2) прогнозируемая неправильная эксплуатация,

3) описание работы и функций,

4) меры, которые должен предпринять пользователь в соответствии с перечислениями d) 7 и d) 8

5) другие требования, касающиеся обслуживания и управления.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 12100-1:2003 | IDT | ГОСТ Р ИСО 12100-1-2007 |

ISO 12100-2:2003 | IDT | ГОСТ Р ИСО 12100-2-2007 |

ISO 13849-1:2006 | IDT | ГОСТ ISO 13849-1-2014 "Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования" |

ISO 13849-2:2003 | - | * |

ISO 13850:2006 | - | * |

ISO 14120:2002 | - | * |

ISO 14121:1999 | - | * |

ISO 14122-1:2001 | IDT | ГОСТ Р ИСО 14122-1-2009 "Безопасность машин. Средства доступа к машинам стационарные. Часть 1. Выбор стационарных средств доступа между двумя уровнями" |

ISO 14122-2:2001 | IDT | ГОСТ Р ИСО 14122-2-2010 "Безопасность машин. Средства доступа к машинам стационарные. Часть 2. Рабочие площадки и проходы" |

ISO 14122-3:2001 | IDT | ГОСТ Р ИСО 14122-3-2009 "Безопасность машин. Средства доступа к машинам стационарные. Часть 3. Лестницы и перила" |

ISO 14122-4:2004 | IDT | ГОСТ Р ИСО 14122-4-2009 "Безопасность машин. Средства доступа к машинам стационарные. Лестницы вертикальные" |

IEC 60204-1:2005 | IDT | ГОСТ Р МЭК 60204-1-2007 "Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования" |

IEC 62061:2005 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

________________

Действует ГОСТ ISO 12100-2013.

Библиография

[1] | ИСО 3864-1:2002 | Графические символы. Цвета безопасности и знаки безопасности. Часть 1. Принципы проектирования знаков безопасности на рабочих местах и общественных площадях |

[2] | ИСО 3864-2:2004 | Графические символы. Цвета безопасности и знаки безопасности. Часть 2. Принципы проектирования ярлыков безопасности продукции |

[3] | ИСО 3864-3:2006 | Графические символы. Цвета безопасности и знаки безопасности. Часть 3. Принципы проектирования графических символов для применения в знаках безопасности |

[4] | ИСО 6385:2004 | Эргономические принципы при проектировании рабочих систем |

[5] | ИСО 8373:1994 | Манипулирующие промышленные работы*. Словарь |

[6] | ИСО 10218:1:2006 | Работы* для промышленных сред. Требования к безопасности. Часть 1. Робот |

[7] | ИСО/ТО 18569:2004 | Безопасность машинного оборудования. Руководящие положения по пониманию и применению безопасности, установленной стандартами на машинное оборудование (ИСО/ТО 18569 представляет информацию по другим стандартам, которые могут быть использованы для лучшего понимания настоящего международного стандарта) |

[8] | МЭК/TS 62046:2004 | Безопасность машинного оборудования. Применение защитного оборудования для обнаружения присутствия людей |

_________________

* Текст документа соответствует оригиналу. - .

УДК 621.002.5:658.382.3:006.354 | ОКС 13.110 |

25.040.01 | |

Ключевые слова: риск, проект, оценка, безопасность, критическое событие, производственные системы | |

Электронный текст документа

и сверен по:

, 2019