МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

ISO 19085-3—

2024

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 3

Станки сверлильно-фрезерные с числовым программным управлением

(ISO 19085-3:2021, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ ISO 19085-3—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией «Ассоциация организаций и предприятий деревообрабатывающего машиностроения» (Ассоциация «Древмаш») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2024 г. № 176-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166)004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Госстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 октября 2024 г. № 1372-ст межгосударственный стандарт ГОСТ ISO 19085-3—2024 введен в действие в качестве национального стандарта Российской Федерации с 3 февраля 2025 г.

5 Настоящий стандарт идентичен международному стандарту ISO 19085-3:2021 «Станки деревообрабатывающие. Безопасность. Часть 3. Станки сверлильно-фрезерные с числовым программным управлением» («Woodworking machines — Safety — Part 3: Numerically controlled (NC/CNC) boring and routing machines», IDT).

Международный стандарт ISO 19085-3:2021 разработан подкомитетом SC 4 «Деревообрабатывающие станки» Технического комитета по стандартизации ТС 39 «Станки» Международной организации по стандартизации (ISO) совместно с Техническим комитетом ТС 142 «Деревообрабатывающие станки. Безопасность» Европейского комитета по стандартизации (CEN).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ ISO 19085-3—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© ISO, 2021

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ ISO 19085-3—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................2

3 Термины и определения...............................................................3

4 Требования безопасности и методы контроля.............................................6

5 Требования безопасности и меры по защите от механических опасностей......................9

6 Требования безопасности и меры по защите от других опасностей...........................28

7 Информация для пользователя........................................................29

Приложение А (справочное) Перечень существенных опасностей.............................31

Приложение В (справочное) Требуемые уровни эффективности безопасности...................34

Приложение С (обязательное) Испытание на устойчивость...................................36

Приложение D (обязательное) Испытание на торможение....................................36

Приложение Е (обязательное) Испытание на удар..........................................36

Приложение F (обязательное) Испытания на шум..........................................37

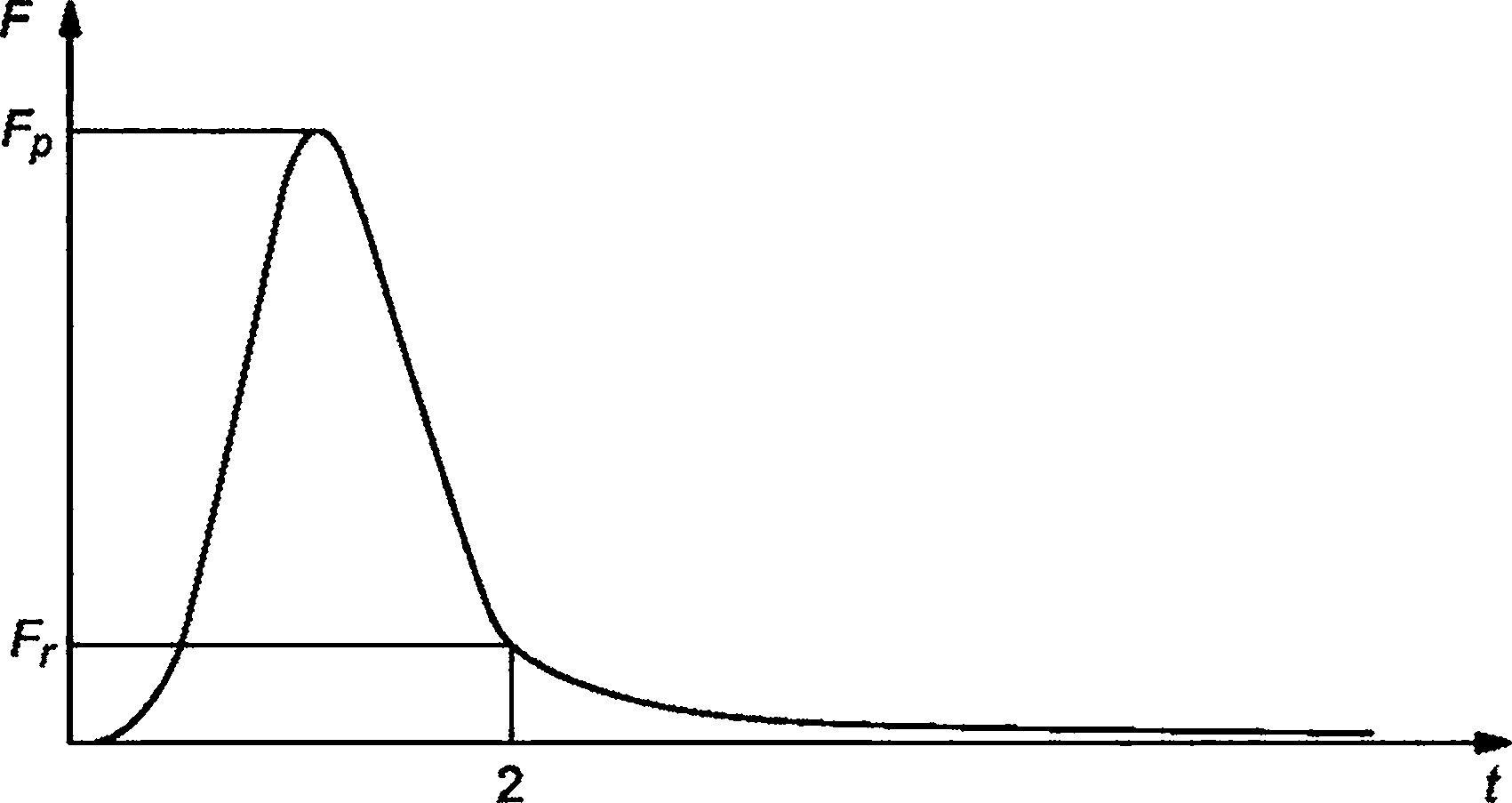

Приложение G (обязательное) Динамические испытания чувствительных к давлению бамперов, кромок, планок и пластин..................................................41

Приложение Н (справочное) Примеры концепций защиты для различных конструкций станков.....47

Приложение I (обязательное) Испытание завес на удар......................................61

Приложение J (обязательное) Испытание завес на износ....................................64

Приложение ДА (справочное) Сведения о соответствии ссылочных международных и европейских стандартов межгосударственным стандартам................................67

Библиография........................................................................68

IV

ГОСТ ISO 19085-3—2024

Введение

Серия стандартов ГОСТ ISO 19085 «Оборудование деревообрабатывающее. Безопасность» содержит требования безопасности, которые должны соблюдаться и контролироваться при разработке и изготовлении деревообрабатывающего оборудования (станков, машин и т. д.).

Настоящий стандарт является стандартом типа С по ISO 12100:2010.

Если требования настоящего стандарта отличаются от требований, изложенных в стандартах типа А или типа В по ISO 12100:2010, то требования настоящего стандарта типа С имеют приоритет перед требованиями других стандартов для станков.

Полный набор требований безопасности к тем или иным разновидностям деревообрабатывающего оборудования определен настоящим стандартом и стандартами серии ГОСТ ISO 19085.

Для обеспечения безопасности деревообрабатывающего оборудования, не охваченного стандартами ГОСТ ISO 19085, следует руководствоваться настоящим стандартом.

В других частях серии ГОСТ ISO 19085 требования безопасности учитываются в виде ссылки на соответствующие положения настоящего стандарта или содержат замены и дополнения к общим требованиям, приведенным в настоящем стандарте.

Разработчик стандарта — инженер В.В. Горбенко (Ассоциация «Древмаш»).

V

ГОСТ ISO 19085-3—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 3

Станки сверлильно-фрезерные с числовым программным управлением

Woodworking machines. Safety. Part 3. Numerically controlled (NC/CNC) boring and routing machines

Дата введения — 2025—02—03

1 Область применения

В настоящем стандарте приведены требования и меры безопасности для сверлильных станков с числовым программным управлением, фрезерных станков с числовым программным управлением и сверлильно-фрезерных станков с числовым программным управлением (как определено в 3.2, 3.3 и 3.4), которые можно использовать при непрерывном производственном процессе (далее — станки).

В настоящем стандарте рассмотрены все существенные опасности, опасные ситуации и события, перечисленные в приложении А, относящиеся к станкам в процессе их эксплуатации, регулирования и обслуживания по назначению и в условиях, предусмотренных изготовителем, включая прогнозируемое неправильное использование. Кроме того, учтены этапы транспортирования и монтажа.

Настоящий стандарт также применим к станкам, оснащенным одним или несколькими из следующих устройств/дополнительных рабочих органов, опасность применения которых рассмотрена в настоящем стандарте:

- дополнительные узлы для распиловки, шлифовки, сборки или установки дюбелей;

- неподвижная или подвижная опора заготовки;

- механический, пневматический, гидравлический или вакуумный зажимы заготовки;

- устройства автоматической смены инструмента.

Настоящий стандарт также применяется к станкам, оснащенным кромкооблицовочным оборудованием, даже если соответствующие специфические опасности не устранены.

Примечание — Для оценки риска, необходимого для кромкооблицовочного оборудования, может быть целесообразным применение ISO 19085-17.

Станки, описанные в настоящем стандарте, предназначены для обработки деталей, материалами которых являются:

- твердая древесина;

- материал с физическими характеристиками, аналогичными древесине (см. ISO 19085-1:2021, 3.2);

- гипсокартонные листы, гипсоволокнистые плиты, картон;

- матричные инженерные минеральные плиты, силикатные плиты;

- композиционные материалы с сердцевиной из полиуретана или минерального материала, ламинированного легким металлическим сплавом;

- полимерно-матричные композиционные материалы и армированные термопластичные/термо-реактивные/эластомерные материалы;

- профили из алюминиевых легких сплавов;

Издание официальное

1

ГОСТ ISO 19085-3—2024

- пластины из легкого алюминиевого сплава толщиной не более 10 мм;

- композитные плиты из перечисленных выше материалов.

В настоящем стандарте не рассмотрены опасности, связанные:

- с использованием шлифовальных кругов;

- выбросами через проемы, защищенные завесами на тех станках, где высота проема в ограждении над опорой заготовки превышает 700 мм;

- выбросами из-за выхода из строя фрезерных инструментов с диаметром режущей окружности, равным или превышающим 16 мм, и пильных инструментов, не соответствующих требованиям EN 847-1:2017 и EN 847-2:2017;

- сочетанием одного станка с другими станками (в составе линии);

- интегрированными системами загрузки/выгрузки заготовок (например, роботами).

Настоящий стандарт не распространяется:

- на одношпиндельные фрезерные станки с ручной или встроенной подачей;

- станки, предназначенные для работы во взрывоопасной среде;

- станки, изготовленные до его публикации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 2602:1980, Statistical interpretation of test results — Estimation of the mean — Confidence interval (Статистическая интерпретация результатов испытаний. Оценка среднего значения. Доверительный интервал)

ISO 4413:2010, Hydraulic fluid power — General rules and safety requirements for systems and their components (Гидравлическая энергия. Общие правила и требования безопасности для систем и их компонентов)

ISO 4414:2010, Pneumatic fluid power — General rules and safety requirements for systems and their components (Пневматическая гидравлическая энергия. Общие правила и требования безопасности для систем и их компонентов)

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка риска и снижение риска)

ISO 19085-1:2021, Woodworking machines — Safety — Part 1: Common requirements (Станки деревообрабатывающие. Безопасность. Часть 1. Общие требования)

ISO 13849-1:20151\ Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design (Безопасность машин. Части систем управления, связанные с безопасностью. Часть 1. Общие принципы проектирования)

ISO 13856-3:2013, Safety of machinery — Pressure-sensitive protective devices — Part 3: General principles for design and testing of pressure-sensitive bumpers, plates, wires and similar devices (Безопасность машин. Предохранительные устройства, чувствительные к давлению. Часть 3. Общие принципы проектирования и испытаний бамперов, пластин, проводов и аналогичных устройств, чувствительных к давлению)

IEC 60204-1:2016, Safety of machinery — Electrical equipment of machines — Part 1: General requirements (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования)

IEC 61496-2:20132\ Safety of machinery — Electro-sensitive protective equipment — Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) [Безопасность машин. Электрочувствительное защитное оборудование. Часть 2. Частные требования к оборудованию, использующему активные оптоэлектронные предохранительные устройства (AOPD)]

IEC 61496-3:2018, Safety of machinery — Electro-sensitive protective equipment — Part 3: Particular requirements for Active Opto-electronic Protective Devices responsive to Diffuse Reflection (AOPDDR) [Безопасность машин. Электрочувствительное защитное оборудование. Часть 3. Особые требования к ак-

1> Заменен на ISO 13849-1:2023. Однако для однозначного соблюдения требования настоящего стандарта, приведенного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

2> Заменен на IEC 61496-2:2020. Однако для однозначного соблюдения требования настоящего стандарта, приведенного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

2

ГОСТ ISO 19085-3—2024

тивным оптоэлектронным предохранительным устройствам, реагирующим на диффузное отражение (AOPDDR)]

EN 847-1:2017, Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

EN 847-2:2017, Tools for woodworking — Safety requirements — Part 2: Requirements for the shank of shank mounted milling tools/circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 2. Требования к хвостовику концевых фрез и к лезвию дисковых пил)

3 Термины и определения

В настоящем стандарте применены термины по ISO 12100:2010, ISO 13849-1:2015 и ISO 19085-1:2021, а также следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- Электропедия IEC, доступная по адресу: http://www.electropedia.org/;

- платформа онлайн-просмотра ISO, доступная по адресу: http://www.iso.org/obp.

3.1 числовое управление; ЧУ; числовое программное управление; ЧПУ (numerical control): Автоматическое управление процессом с помощью устройства, использующего числовые данные.

Примечание — В ЧПУ («компьютеризированное числовое управление») числовые данные можно изменять с помощью компьютера.

3.2 сверлильно-фрезерный станок с числовым управлением/числовым программируемым управлением (numerically controlled boring and routing machine; NC/CNC boring and routing machine): Сверлильно-фрезерный станок с ЧУ/ЧПУ со встроенной подачей, предназначенный для обработки заготовок с использованием сверлильных и фрезерных инструментов, имеющих не менее двух ортогональных осей, программируемых пользователем (например, X, У) для позиционирования и/или обработки, при которой оси управляются рабочей программой ЧУ/ЧПУ.

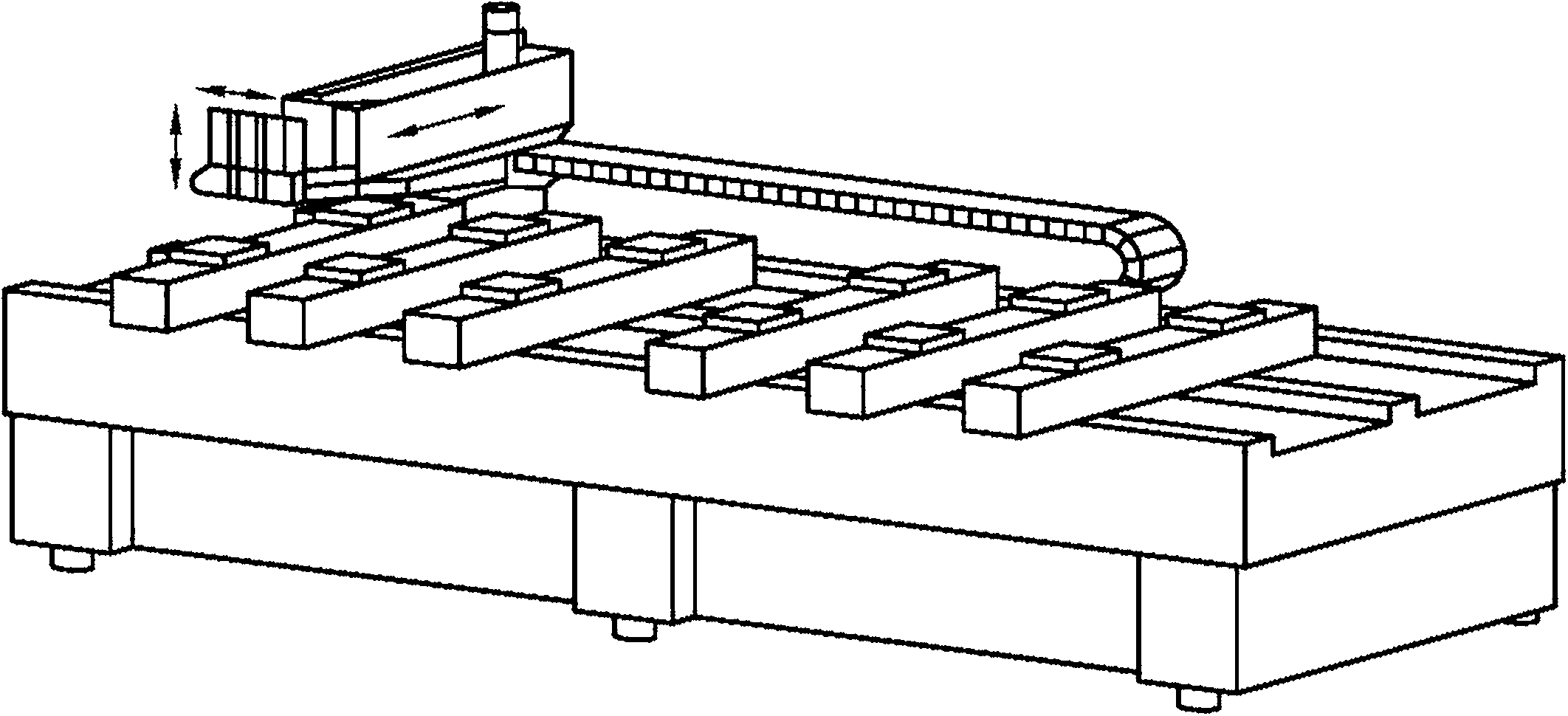

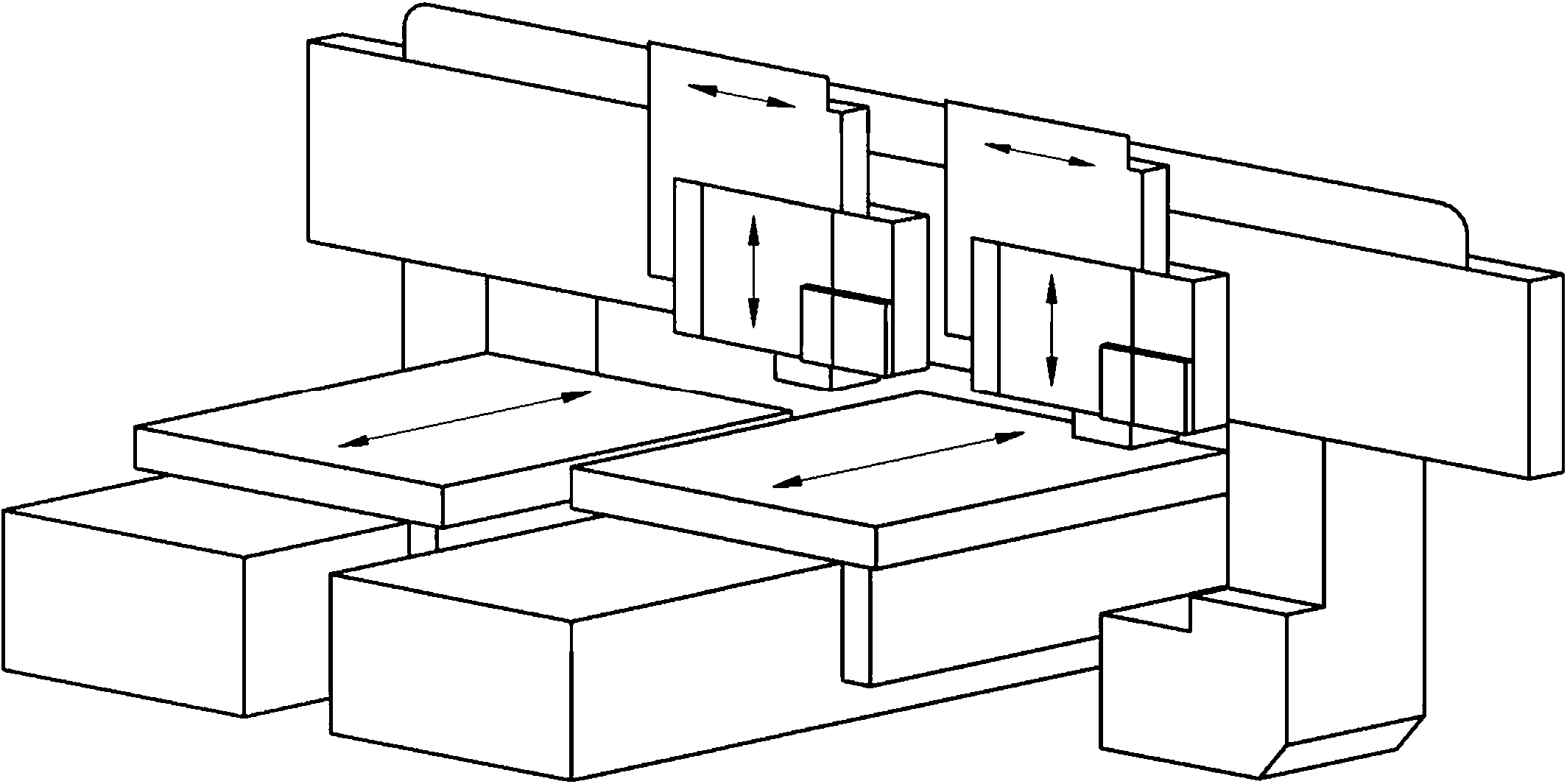

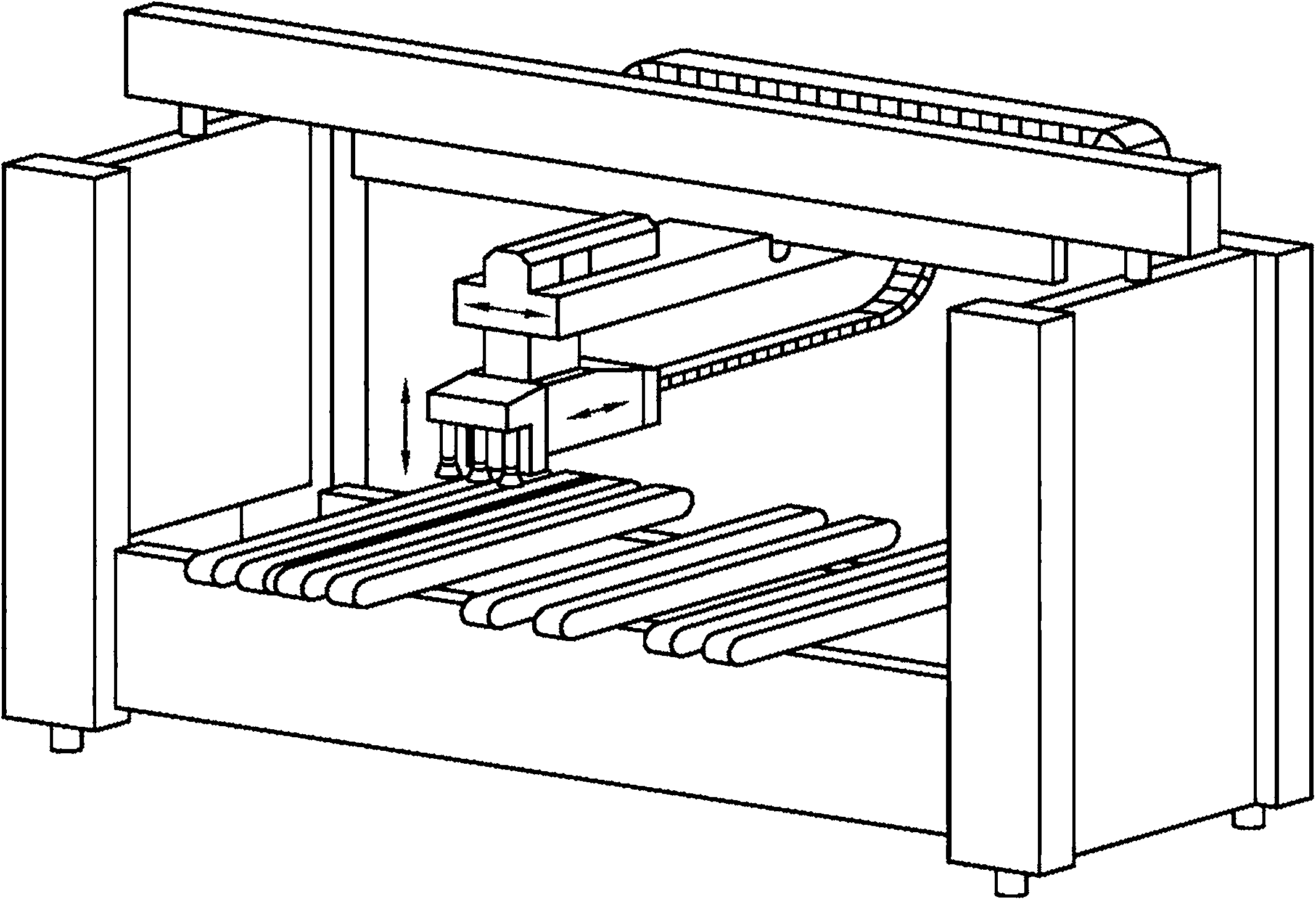

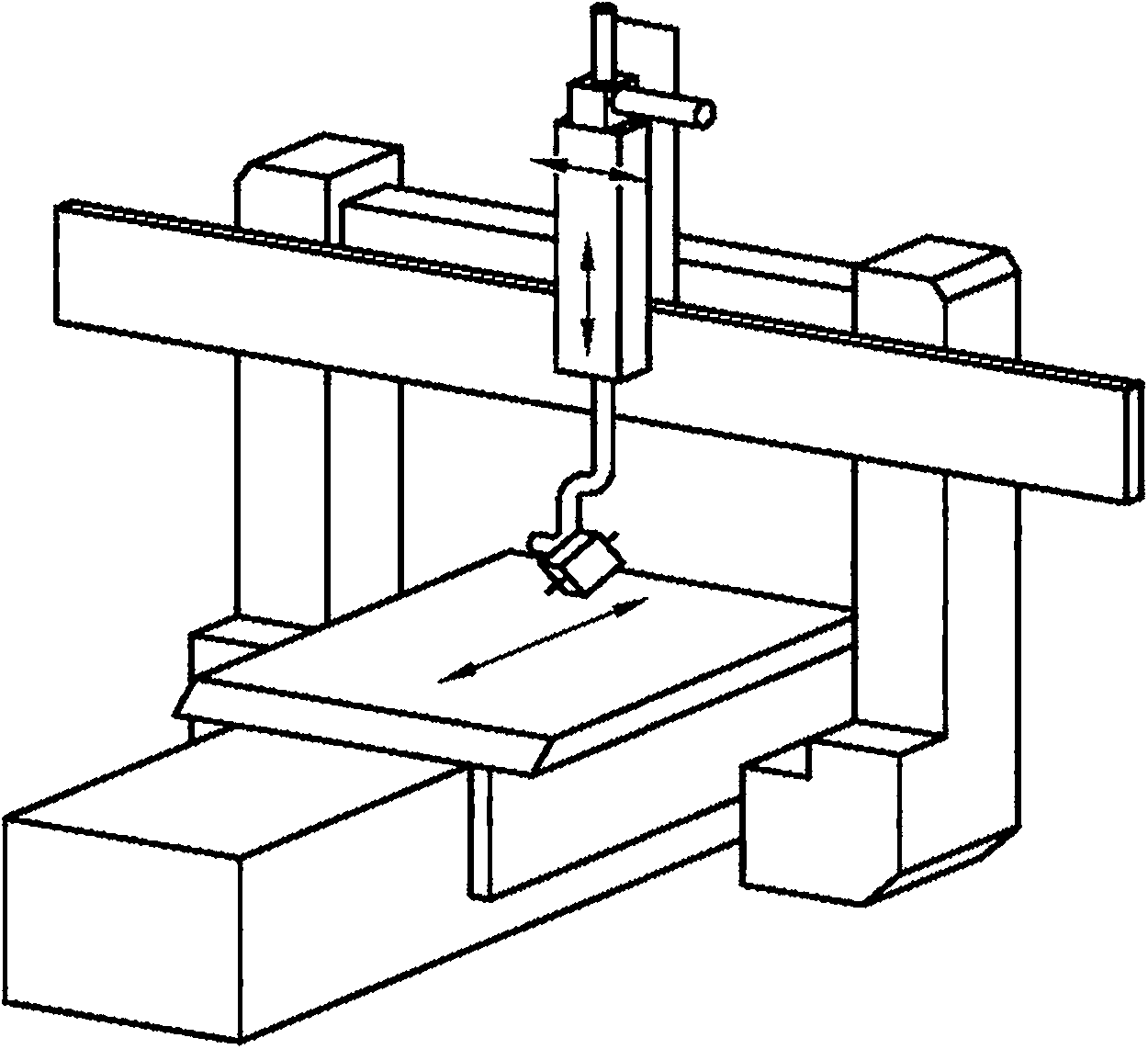

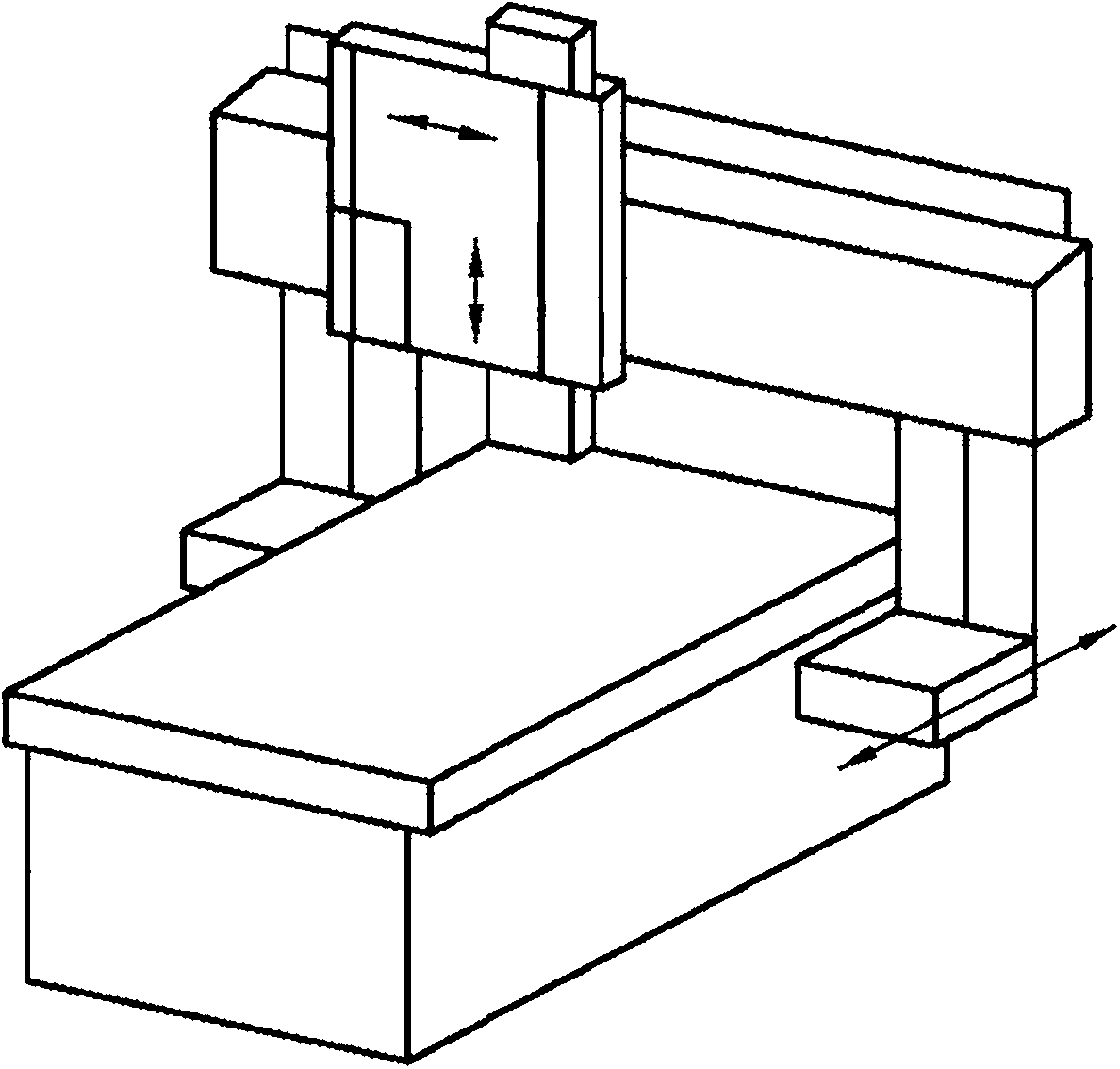

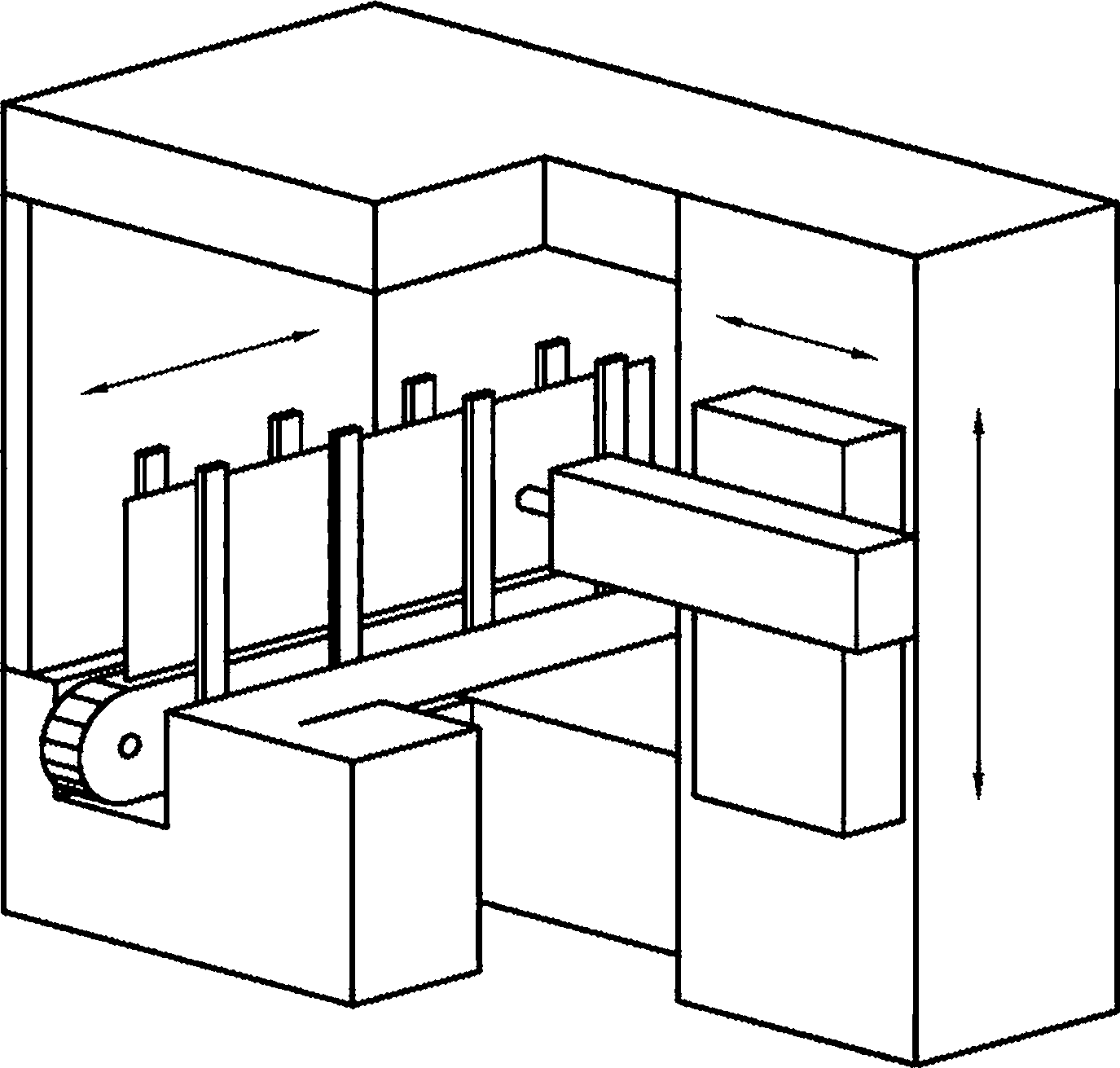

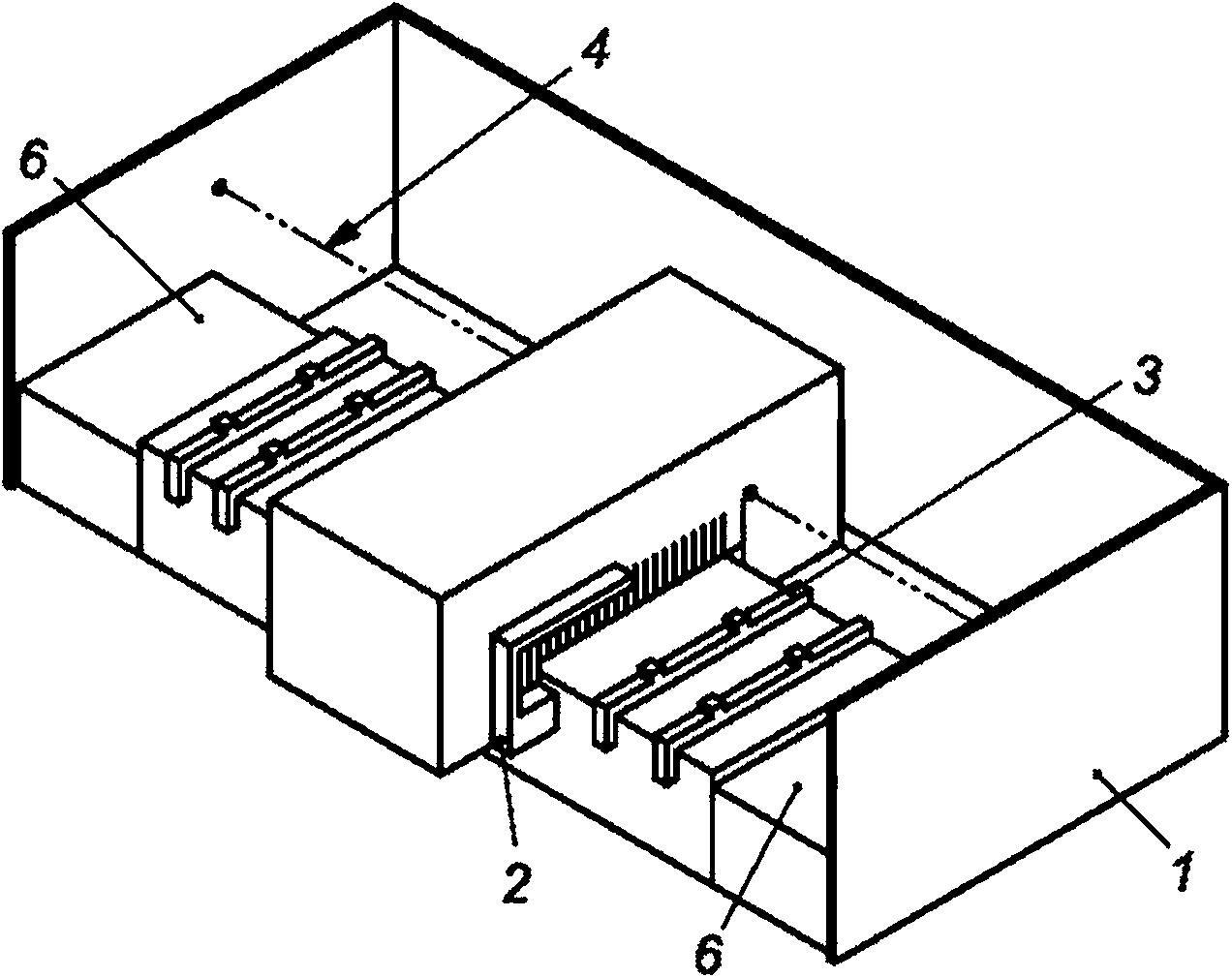

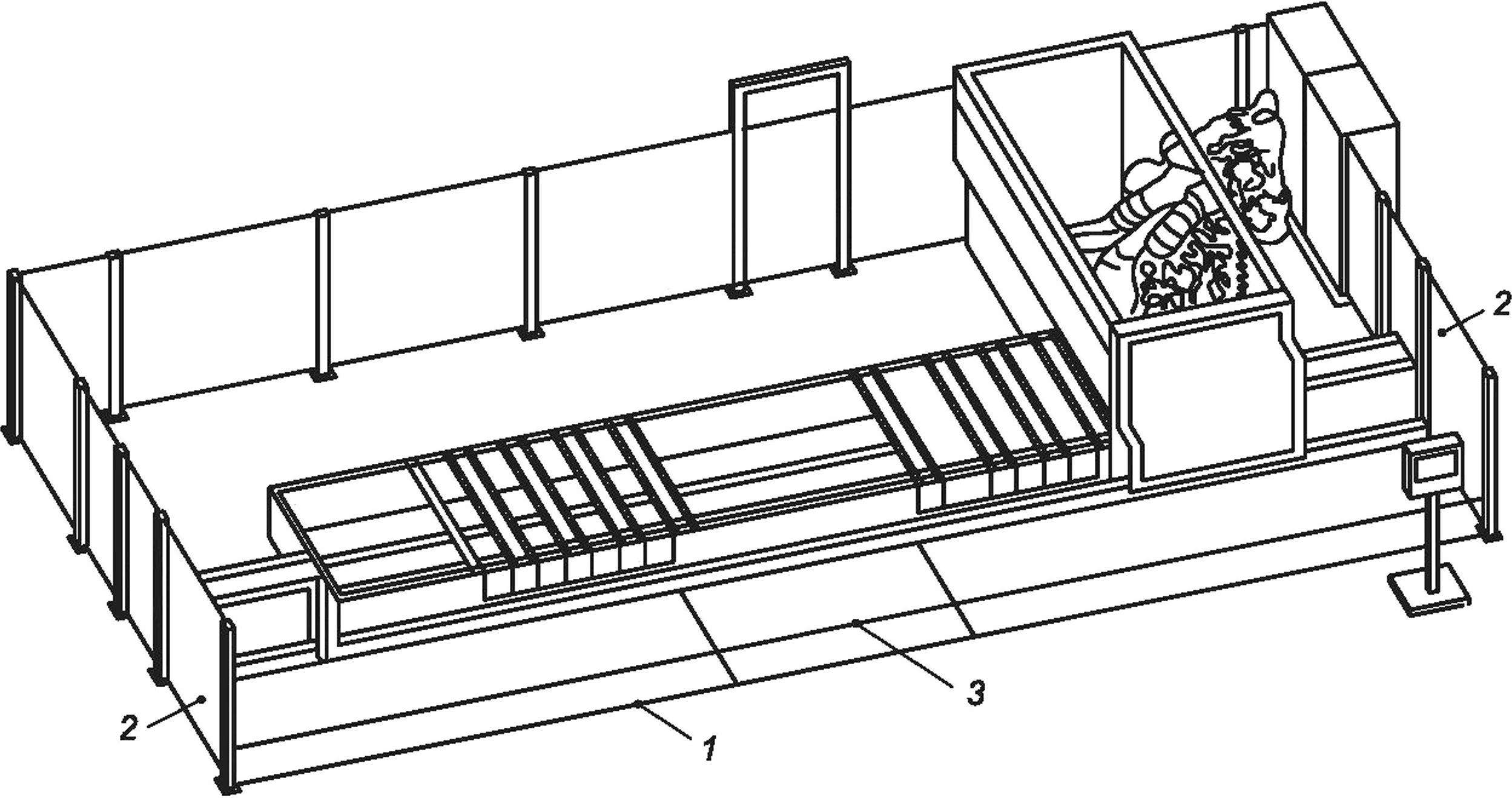

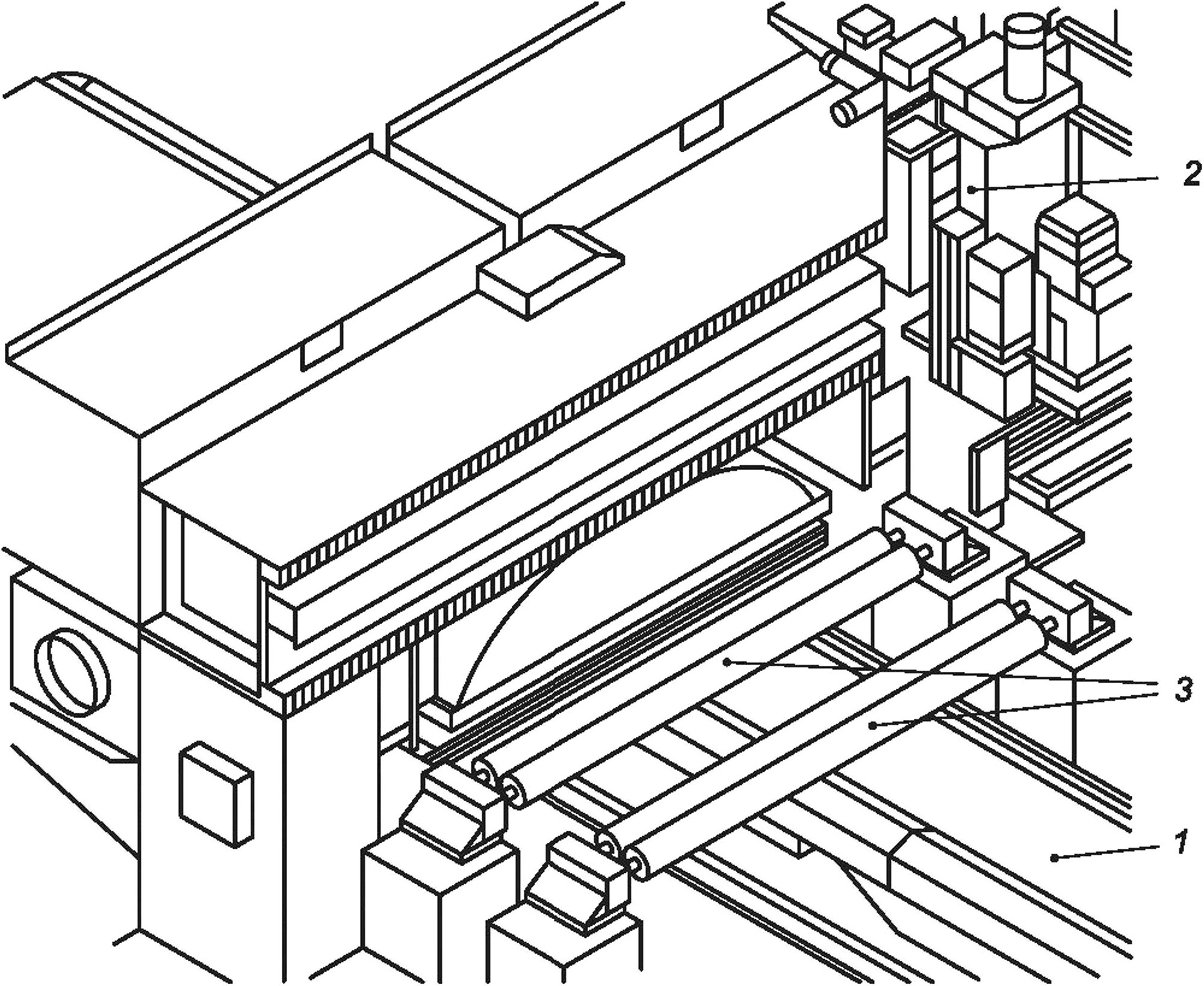

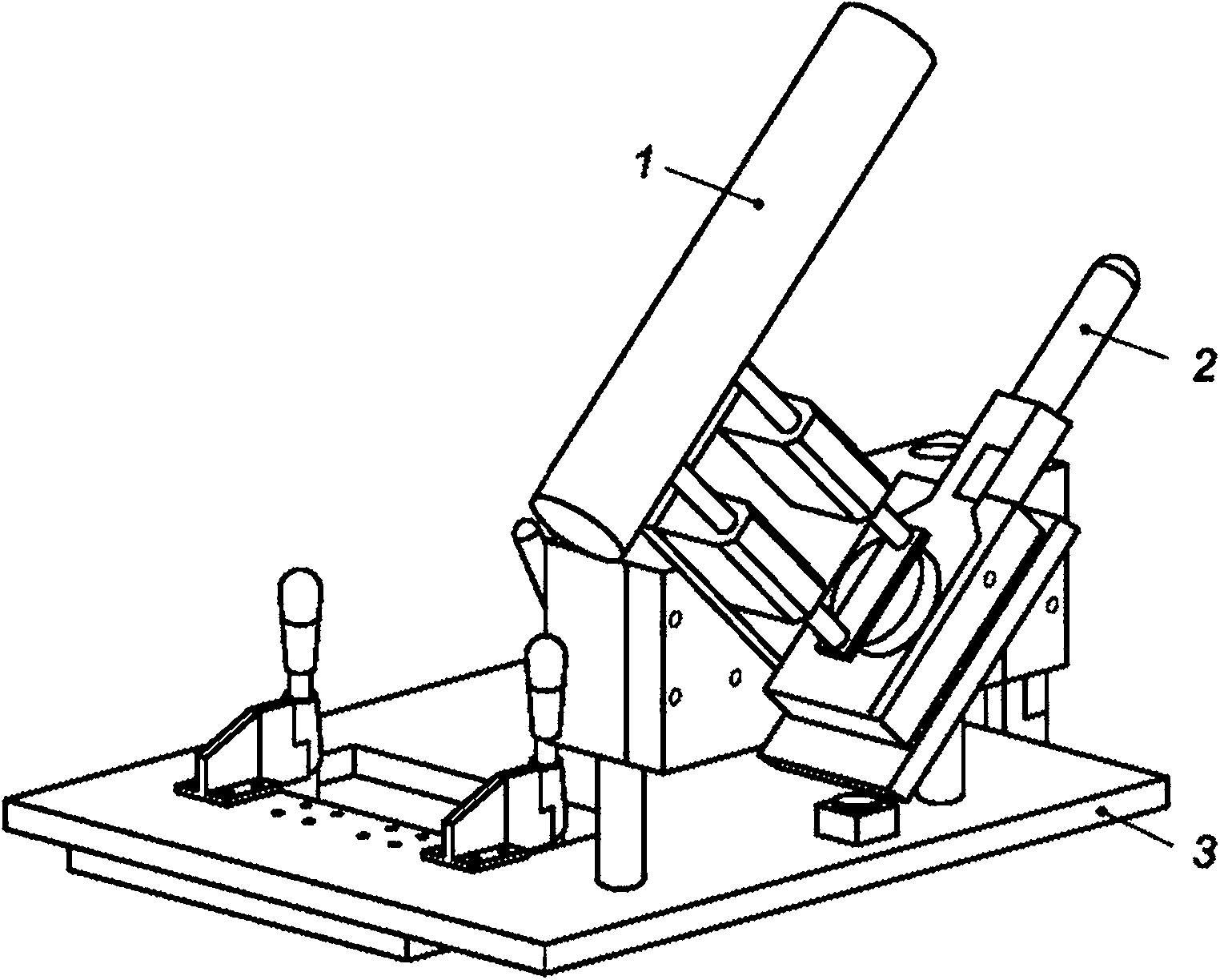

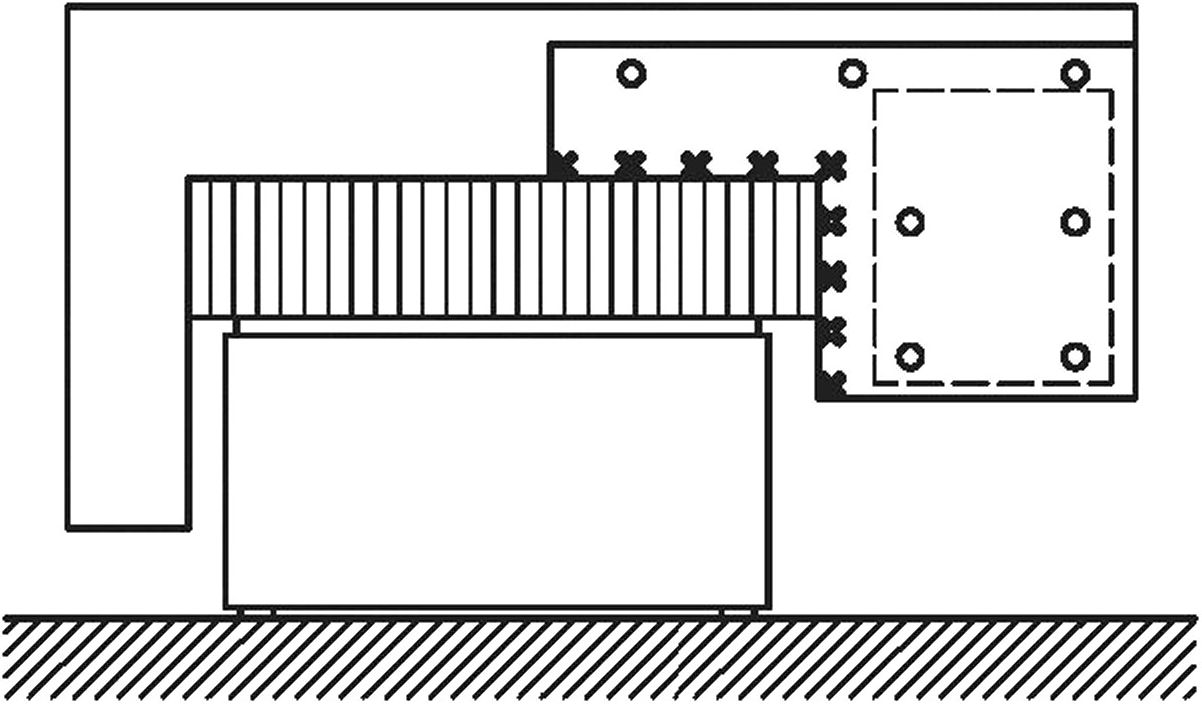

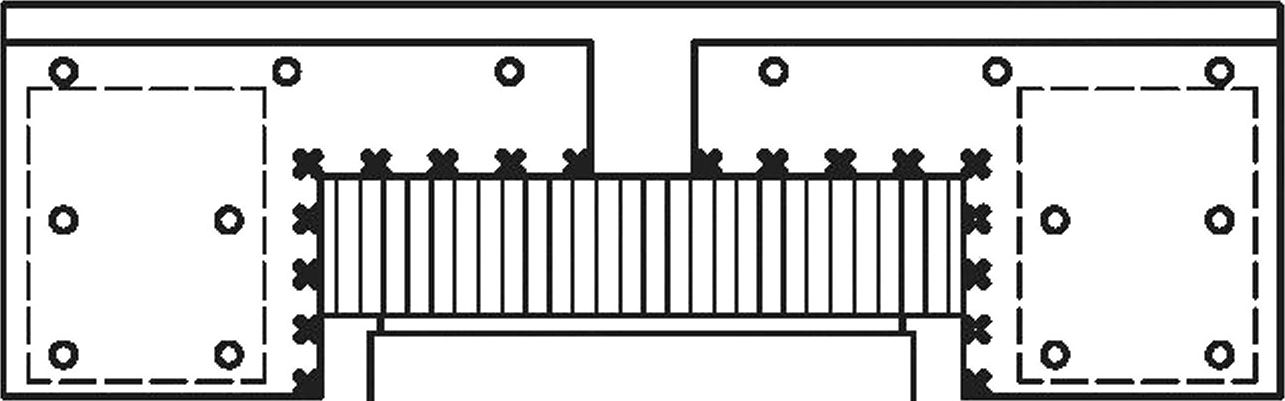

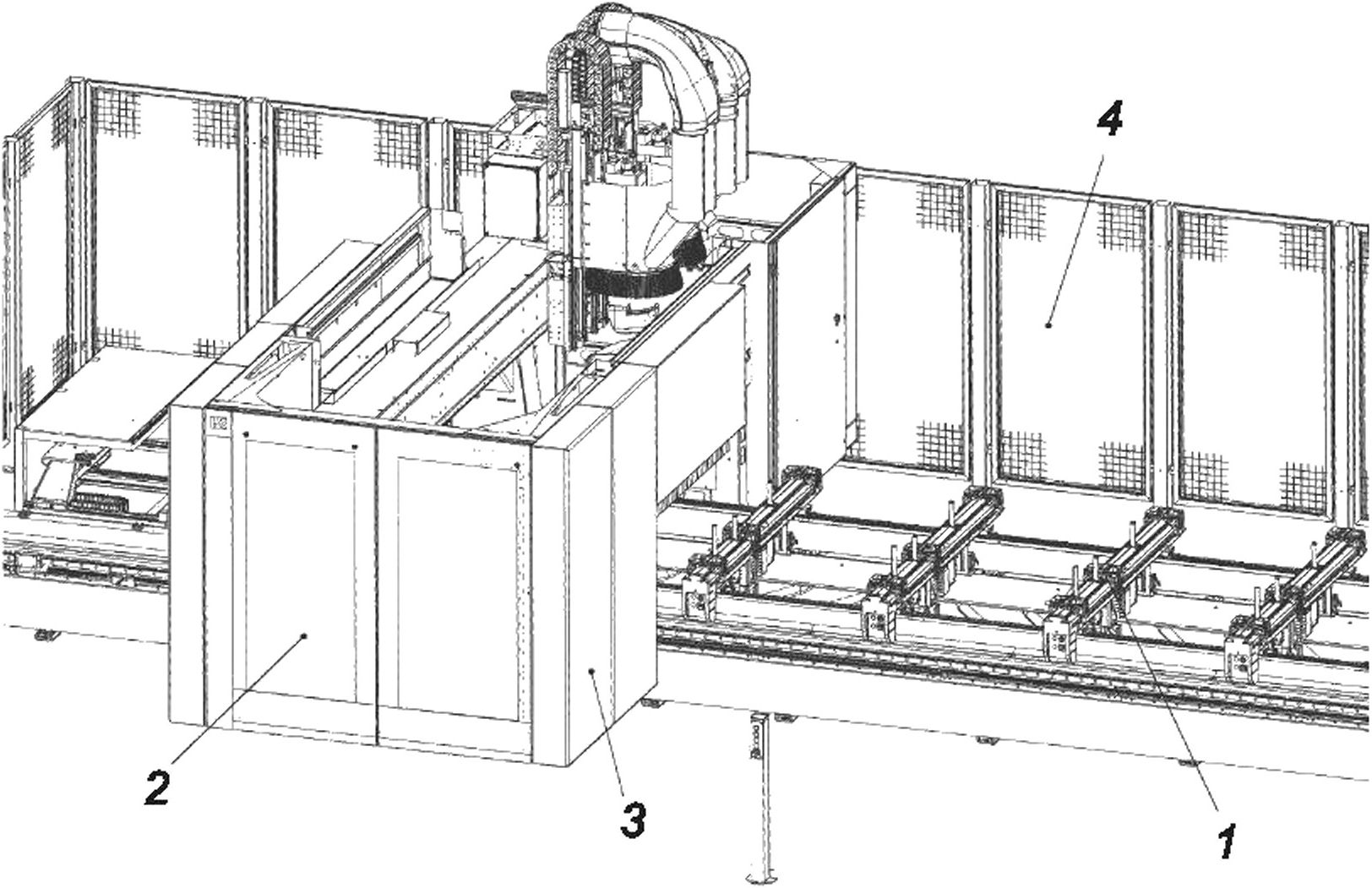

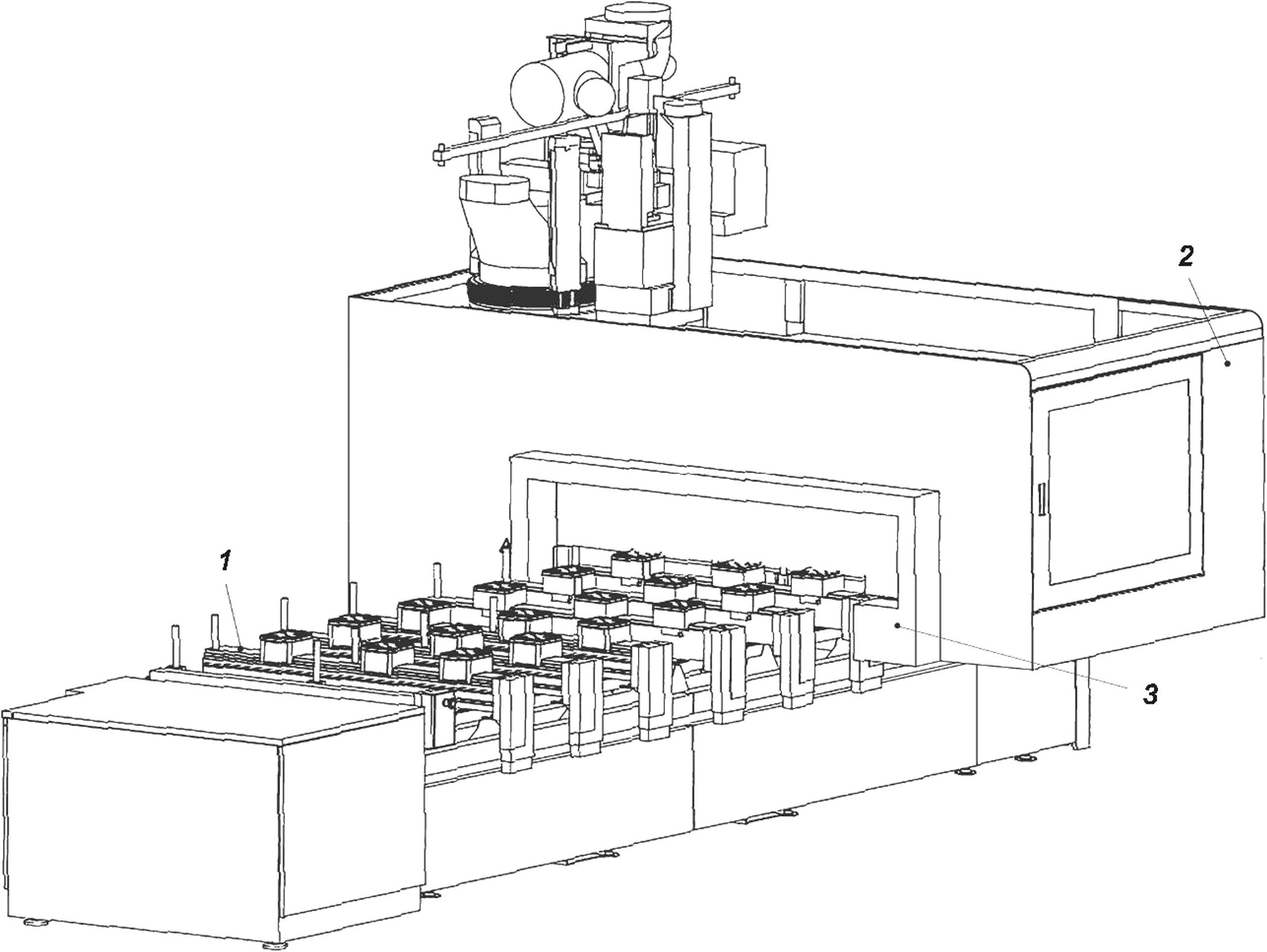

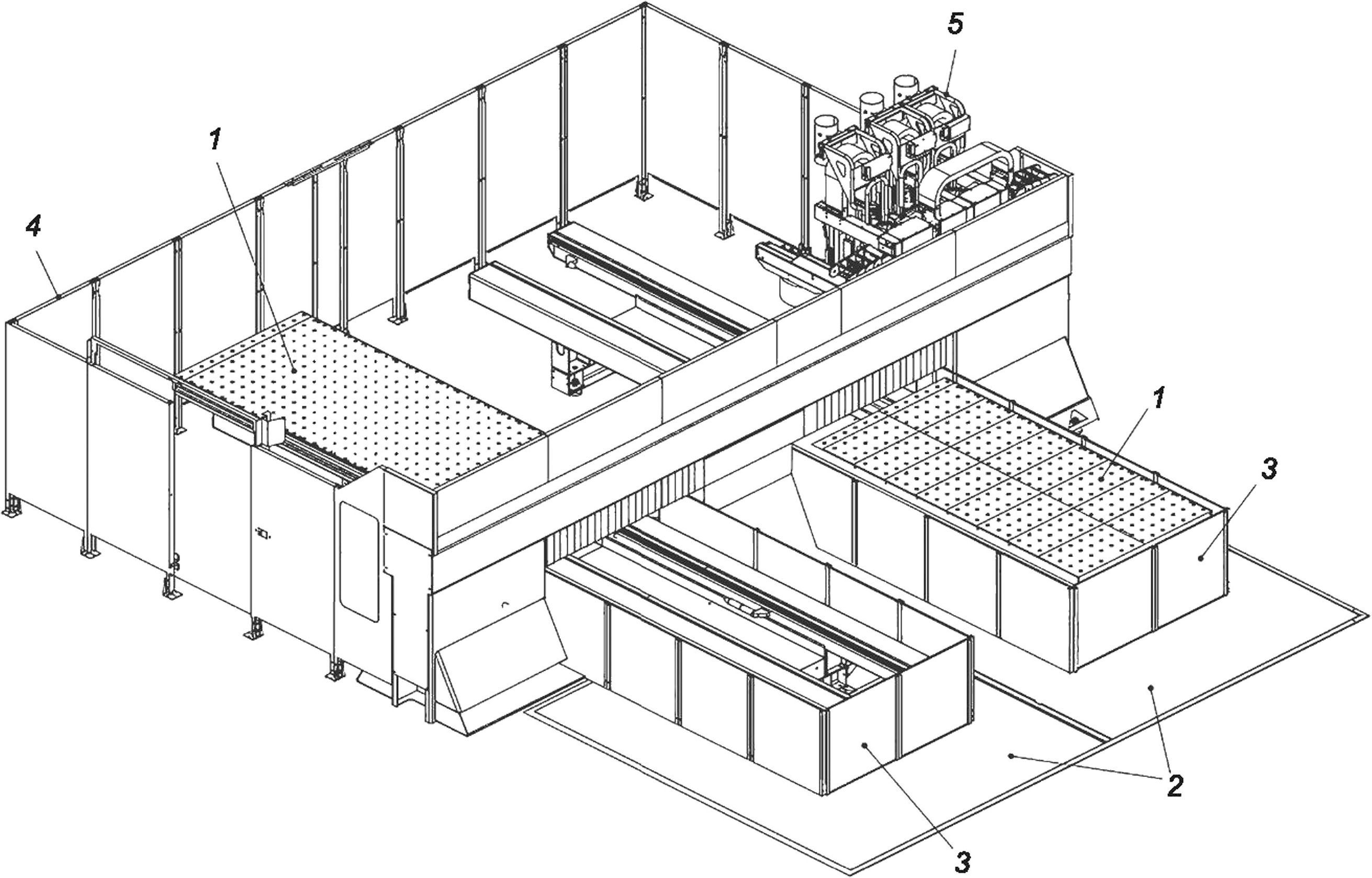

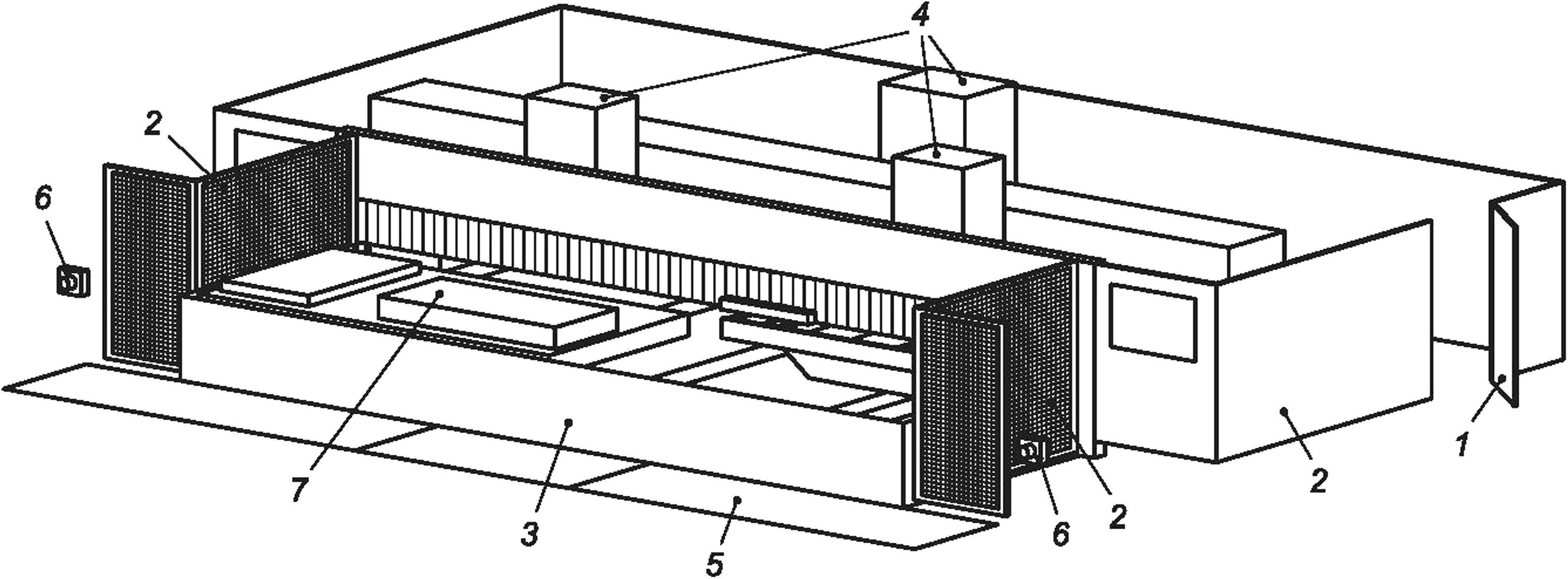

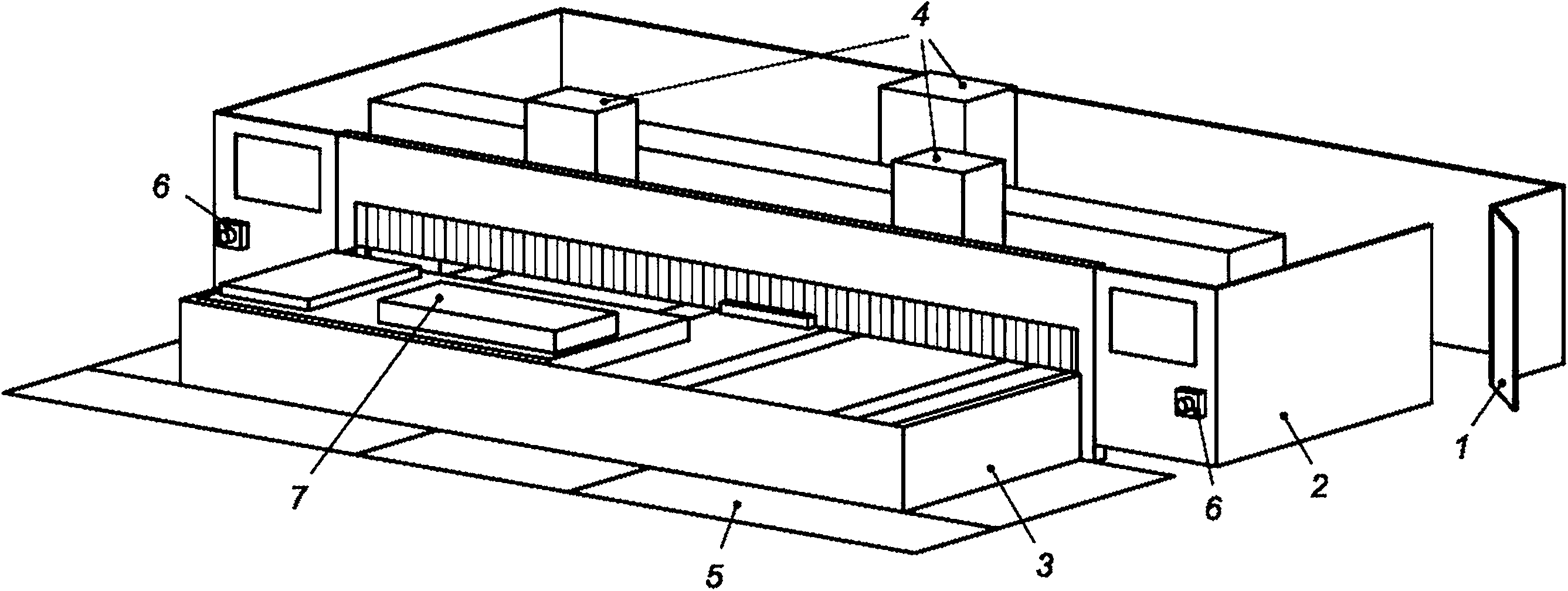

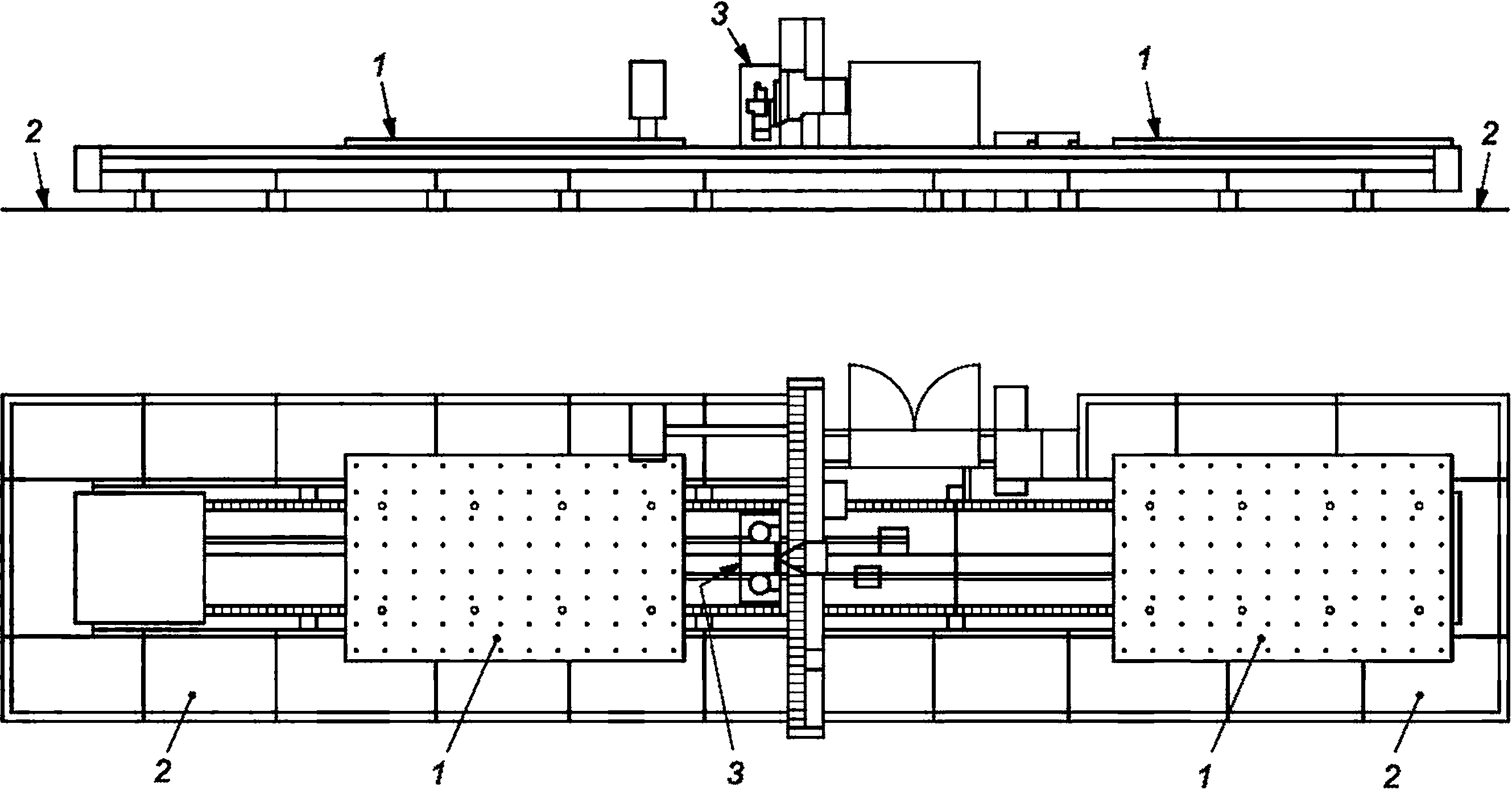

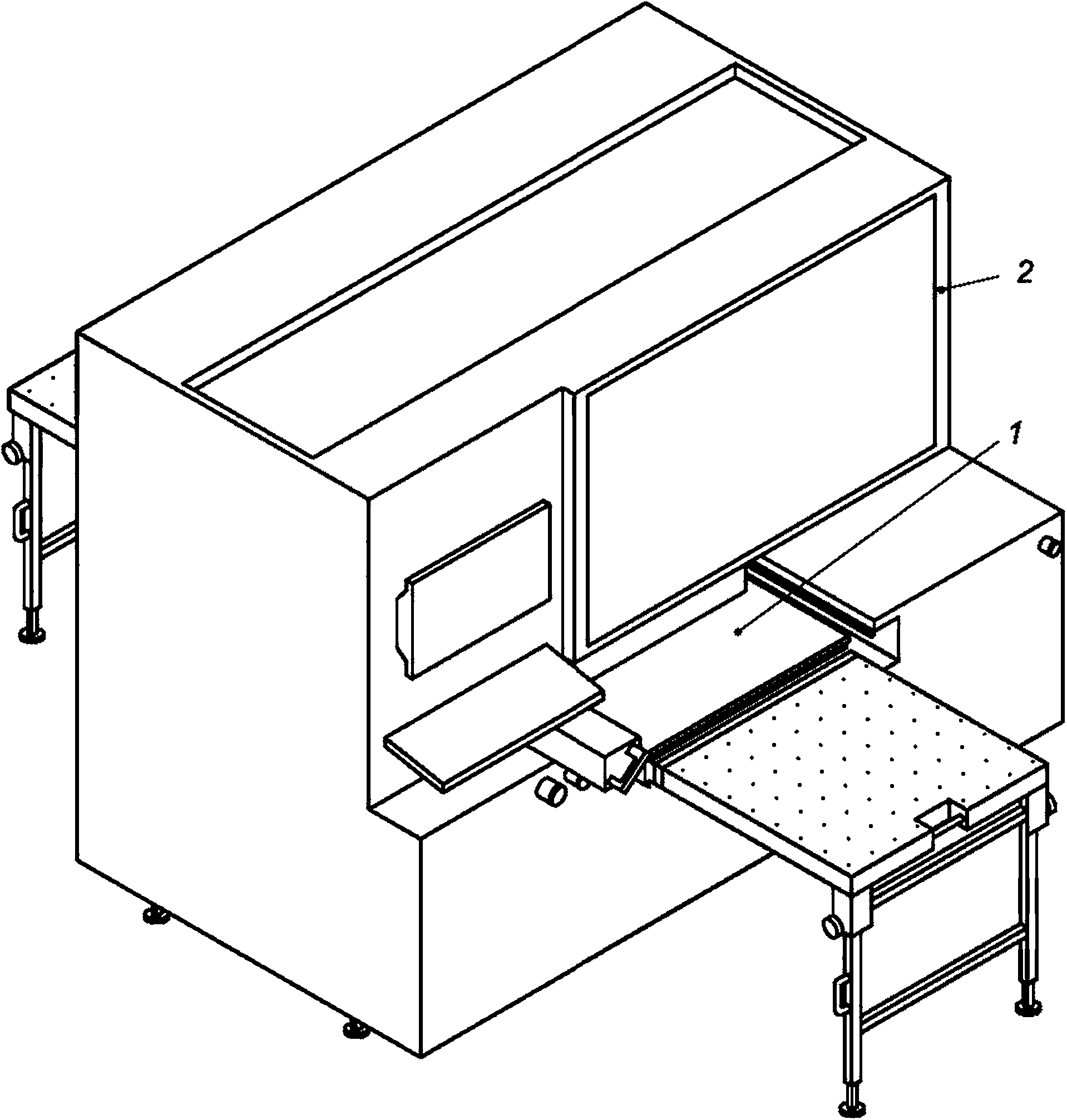

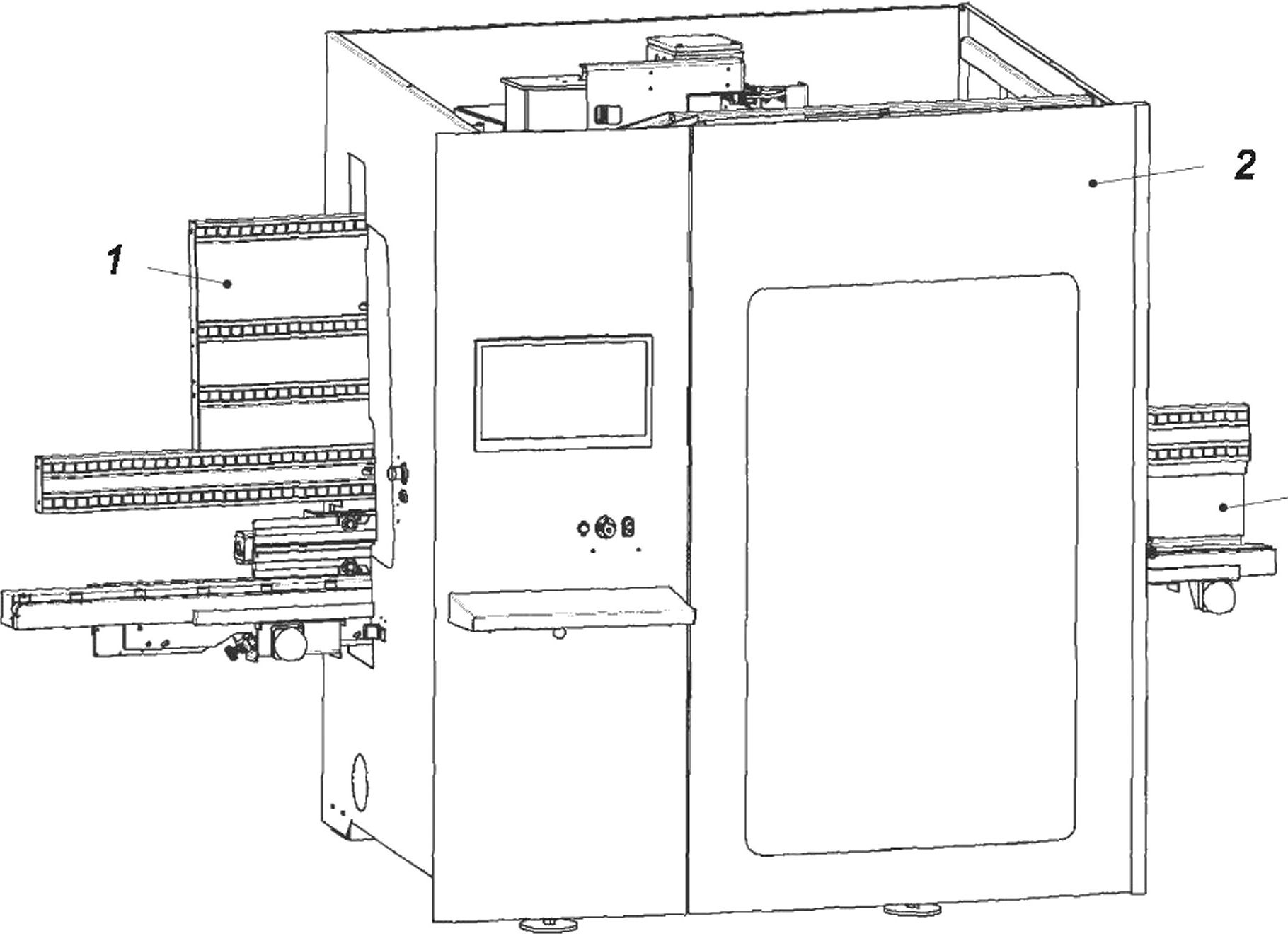

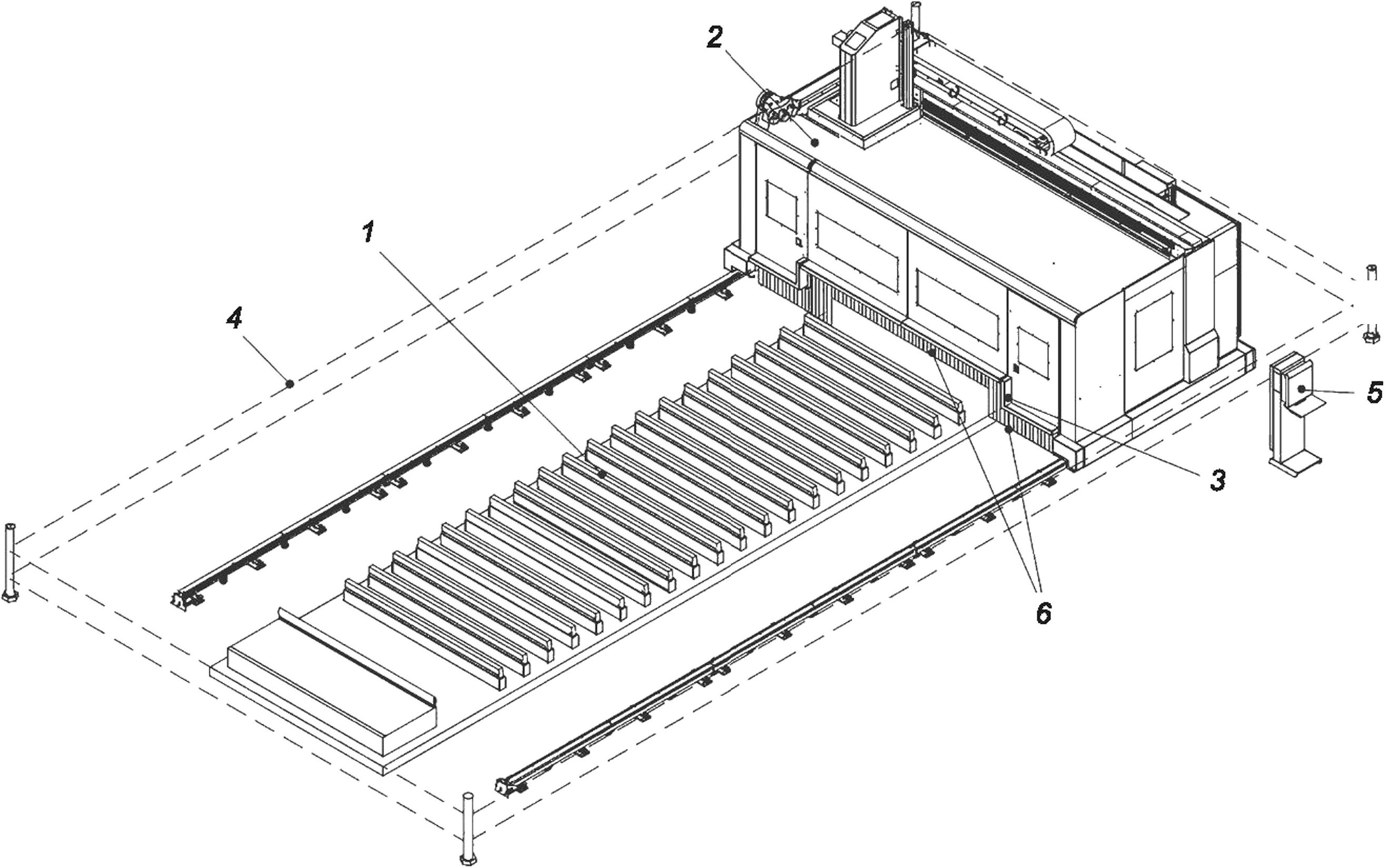

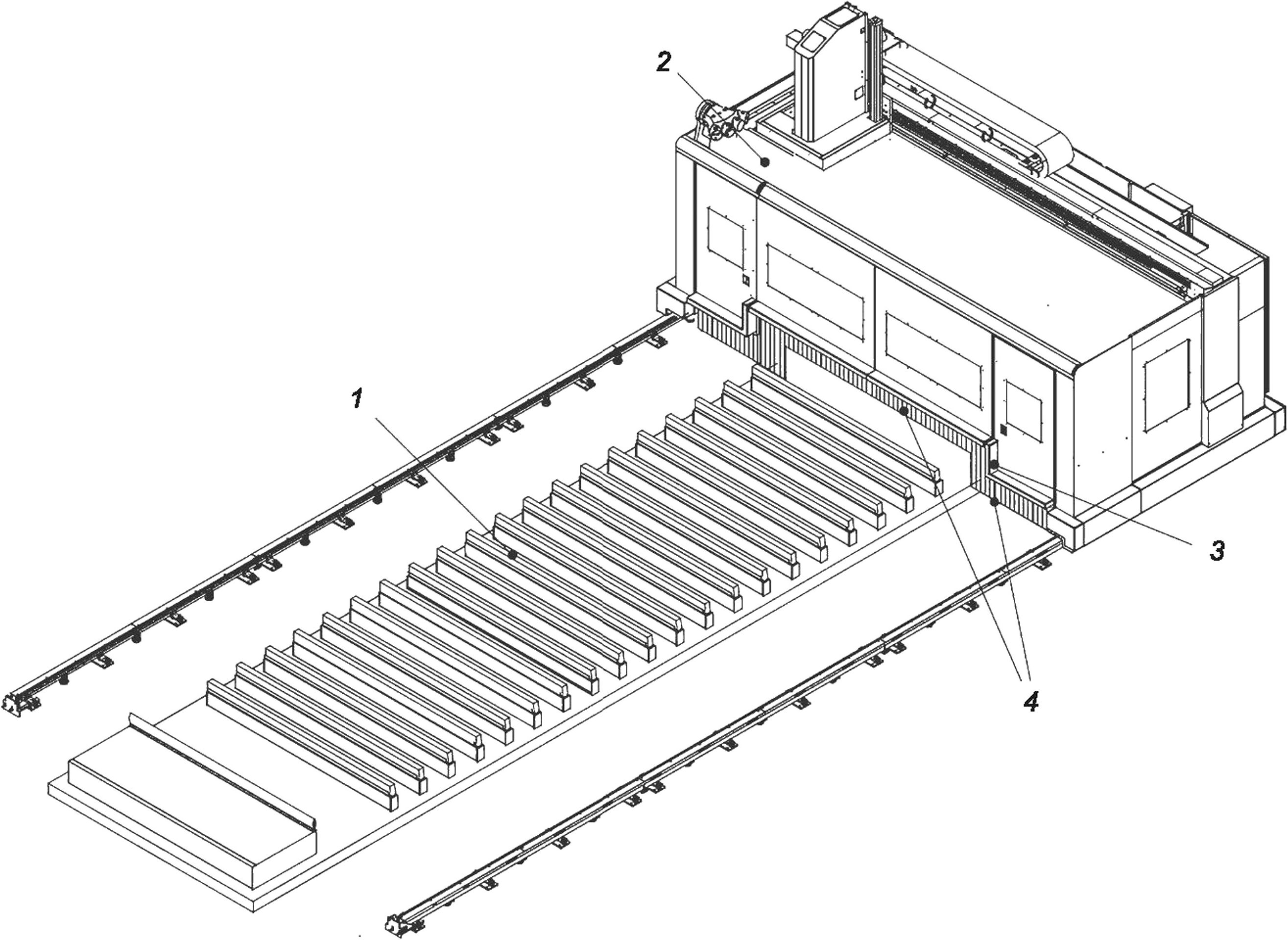

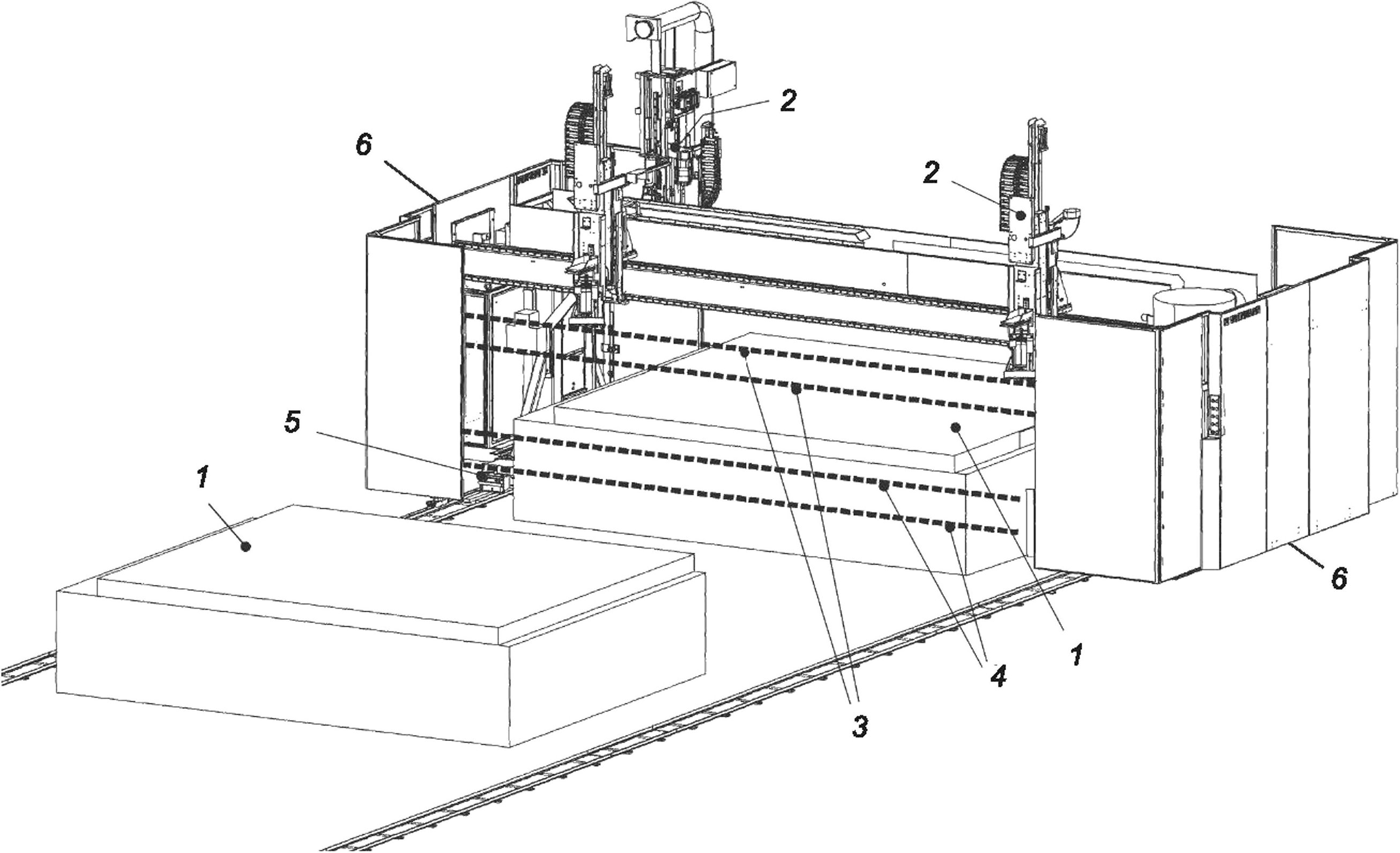

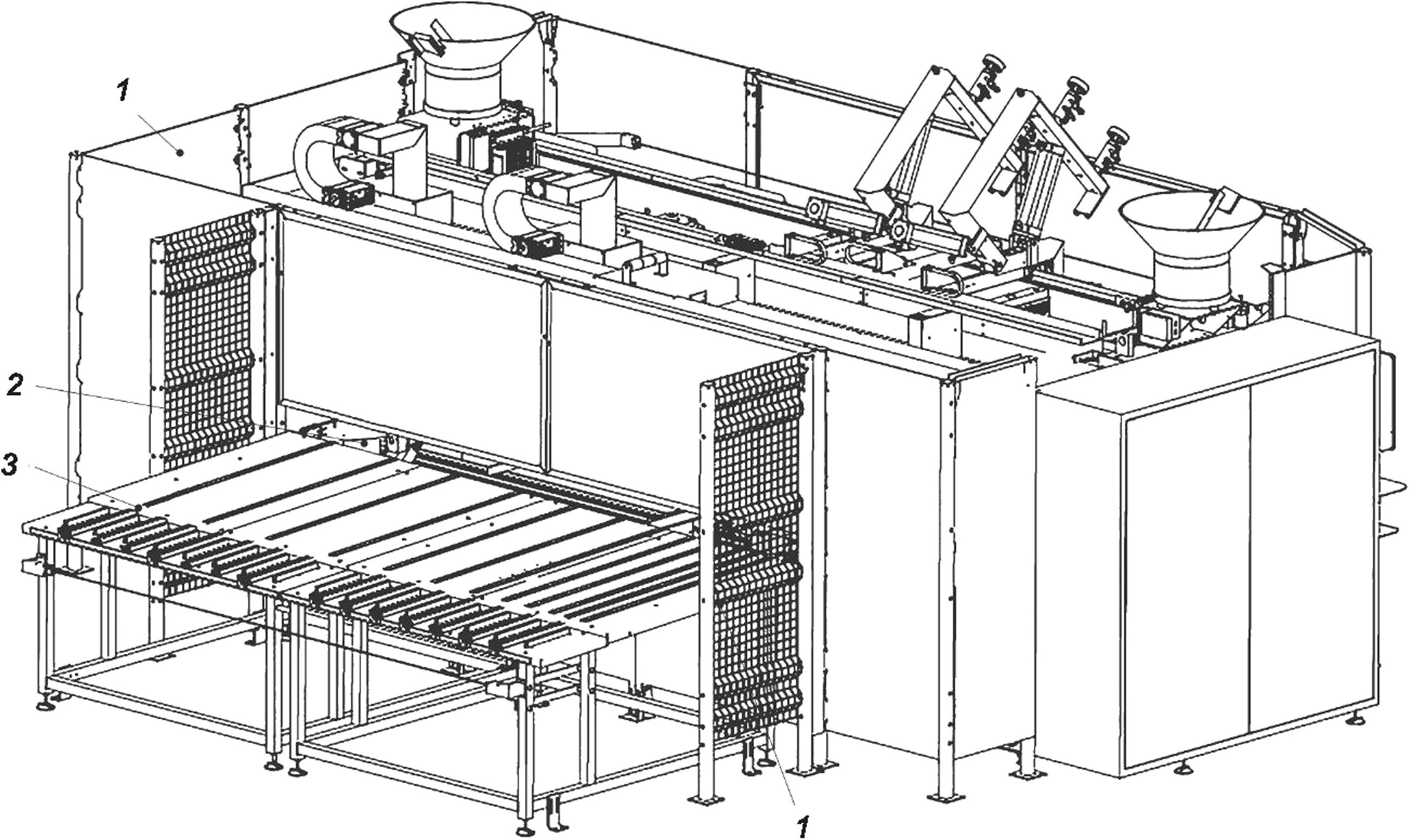

Примечание — Примеры различных конструкций станков, охватываемых настоящим стандартом, показаны без защитных устройств на рисунках 1—6.

3.3 сверлильный станок с числовым управлением/числовым программируемым управлением (numerically controlled boring machine; NC/CNC boring machine): Сверлильный станок с ЧУ/ЧПУ со встроенной подачей, предназначенный для обработки заготовок с использованием сверлильных инструментов, имеющих как минимум две ортогональные оси, программируемые пользователем (например, X, У) для позиционирования и/или обработки, где оси управляются рабочей программой ЧУ/ЧПУ.

3.4 фрезерный станок с числовым управлением/числовым программируемым управлением (numerically controlled routing machine; NC/CNC routing machine): Фрезерный станок с ЧУ/ЧПУ со встроенной подачей, предназначенный для обработки заготовок с использованием фрезерных инструментов, имеющих не менее двух ортогональных осей, программируемых пользователем (например, X, У) для позиционирования и/или обработки, где оси управляются рабочей программой ЧУ/ЧПУ.

3.5 зона загрузки/выгрузки (loading/unloading zone): Зона рядом со станком, доступная оператору для загрузки заготовок и/или выгрузки деталей.

3.6 режим настройки станка; режим 2 (machine setting mode; MODE 2): Состояние с отключенными средствами защиты для настройки, программирования, поиска неисправностей, проверки программы, тестирования и ручного управления работой станка.

3.7 режим ручного позиционирования зажимного устройства; режим 3 (clamping device manual positioning mode; MODE 3): Состояние с отключенными средствами защиты для ручного позиционирования зажимных устройств с лазерной индикацией.

3.8 режим позиционирования сверлильных узлов; режим 4 (boring units positioning mode; MODE 4): Состояние с отключенными средствами защиты для ручной смены сверлильного инструмента только на сверлильных станках.

3.9 управление толчком (jog control): Способ мгновенной активации функции или движения.

3

ГОСТ ISO 19085-3—2024

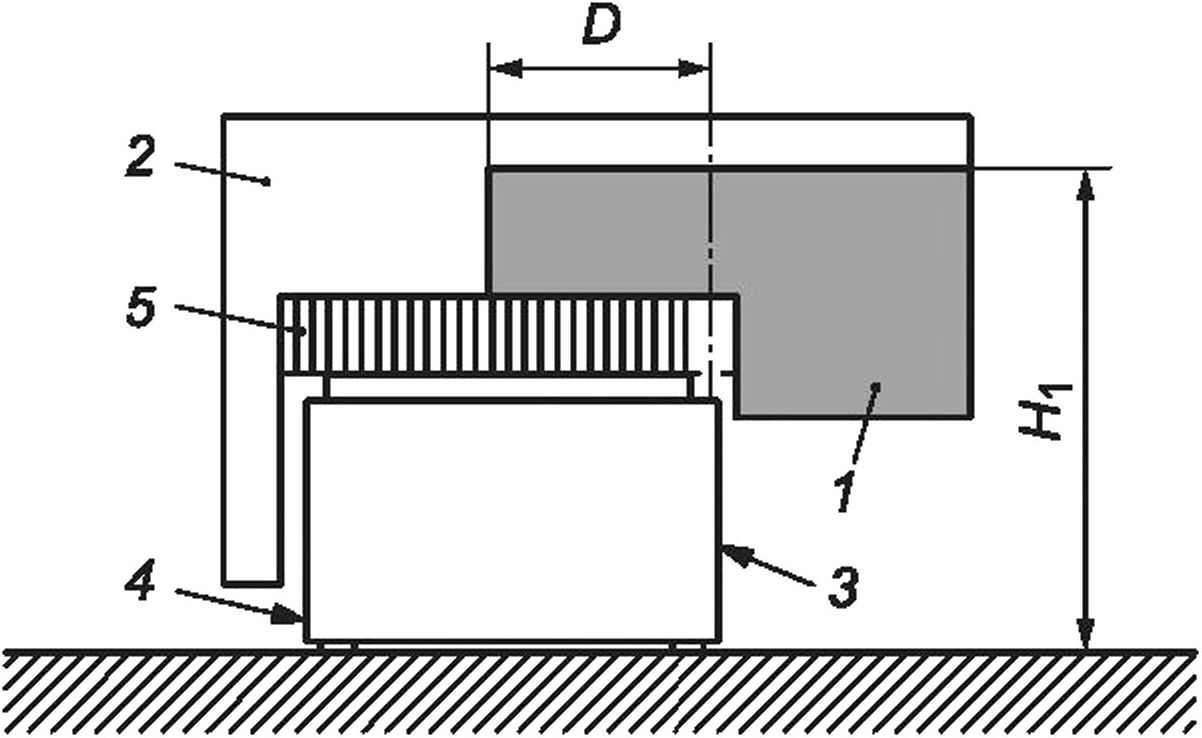

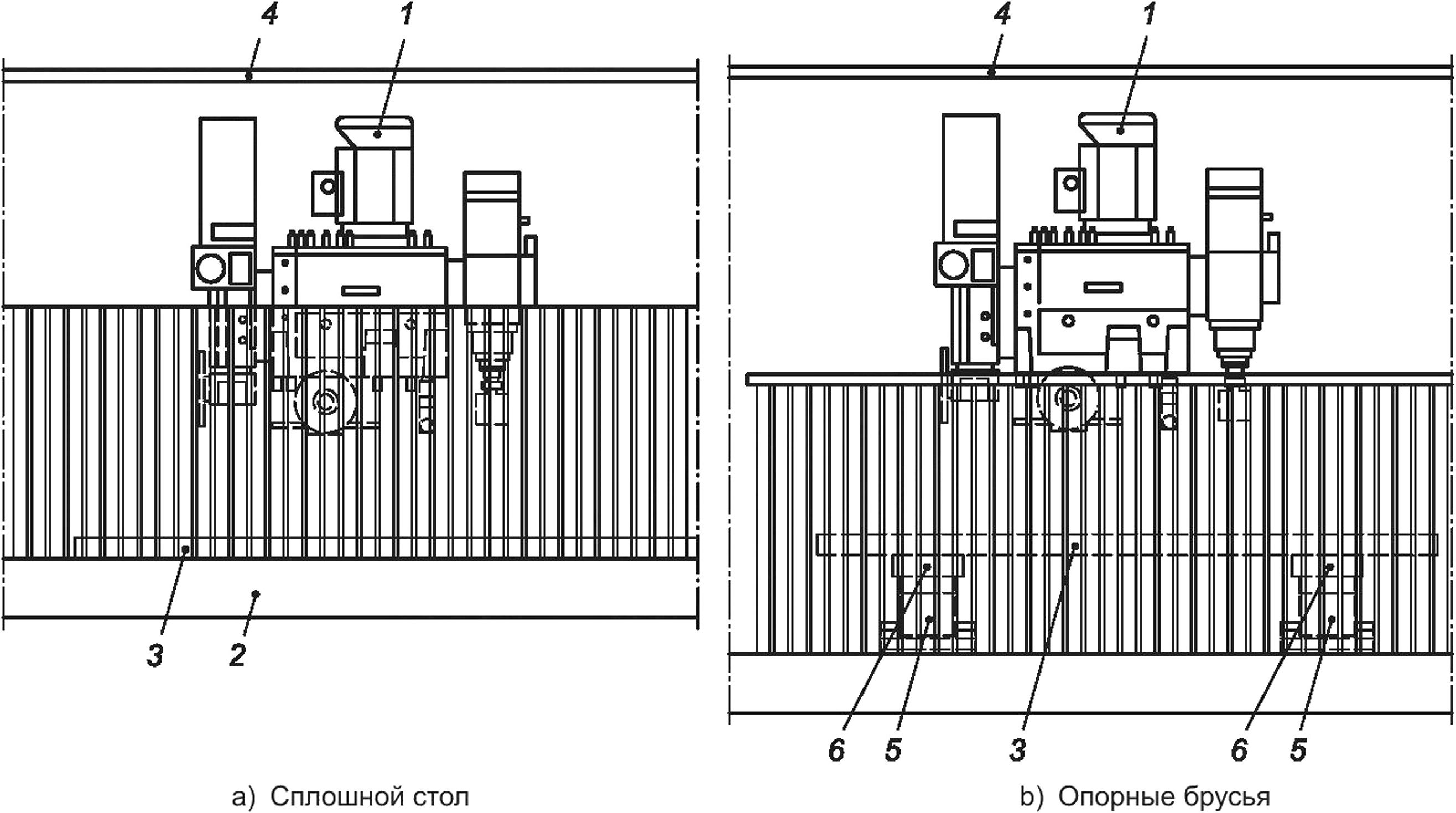

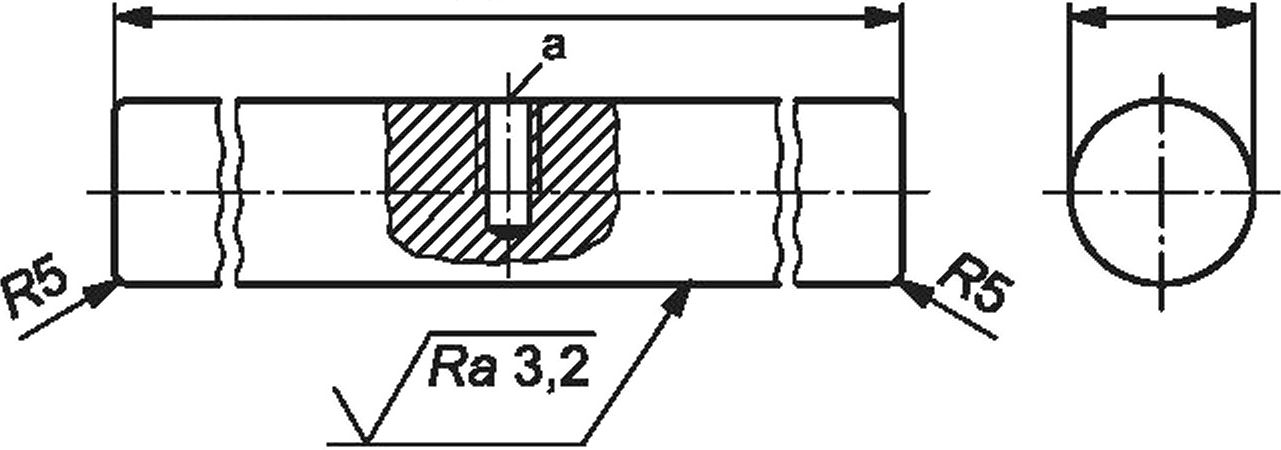

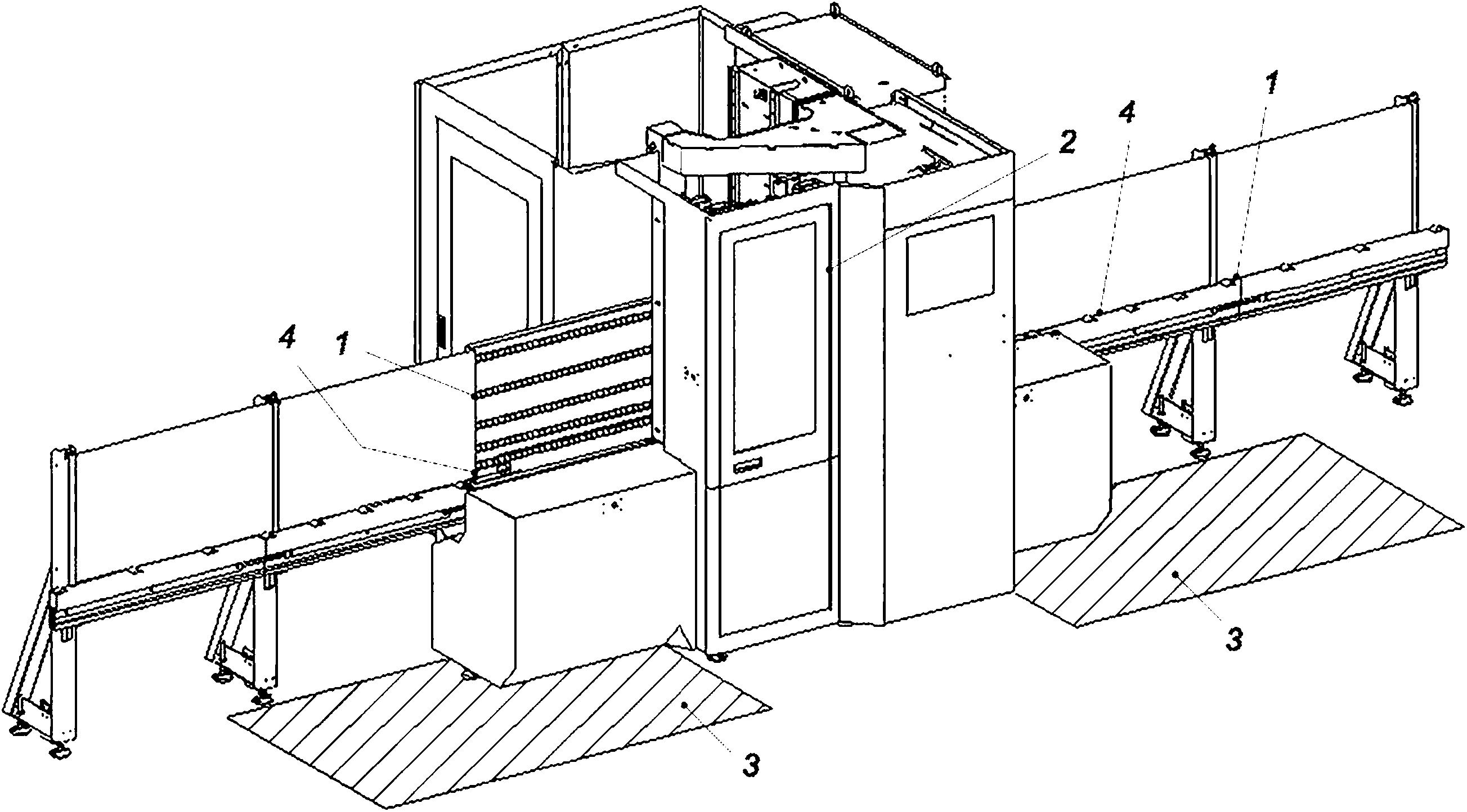

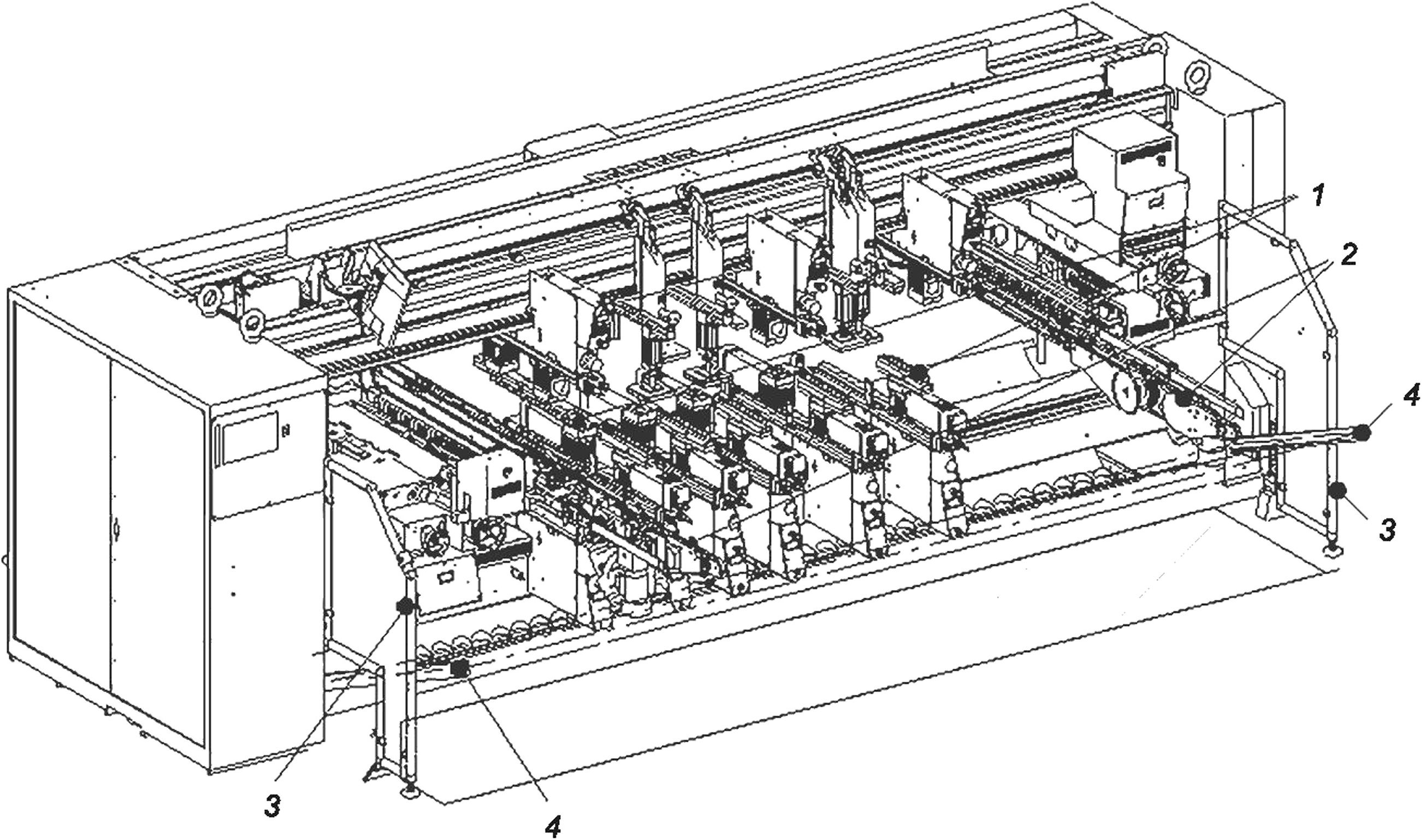

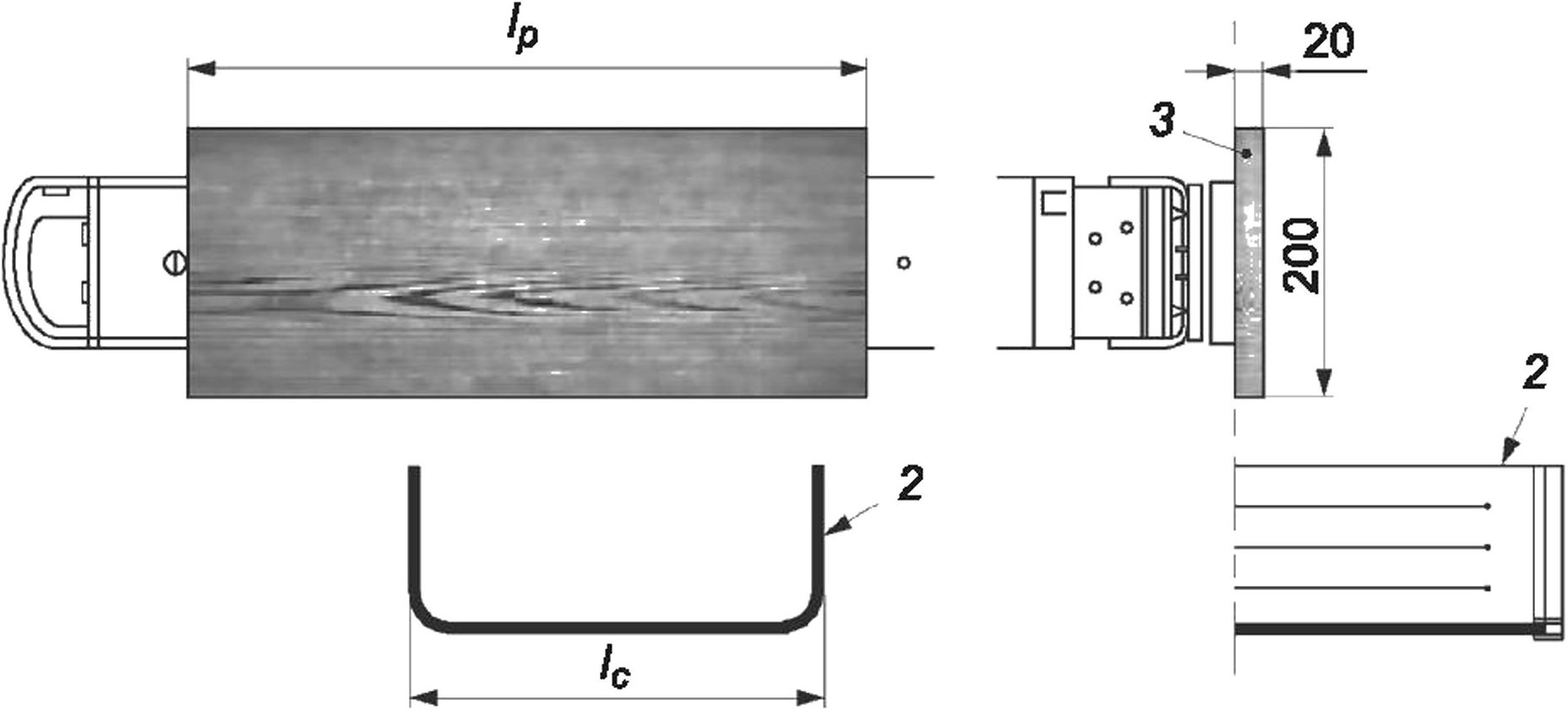

Рисунок 1 — Пример станка с С-образной рамой, неподвижным столом и подвижной обрабатывающей головкой

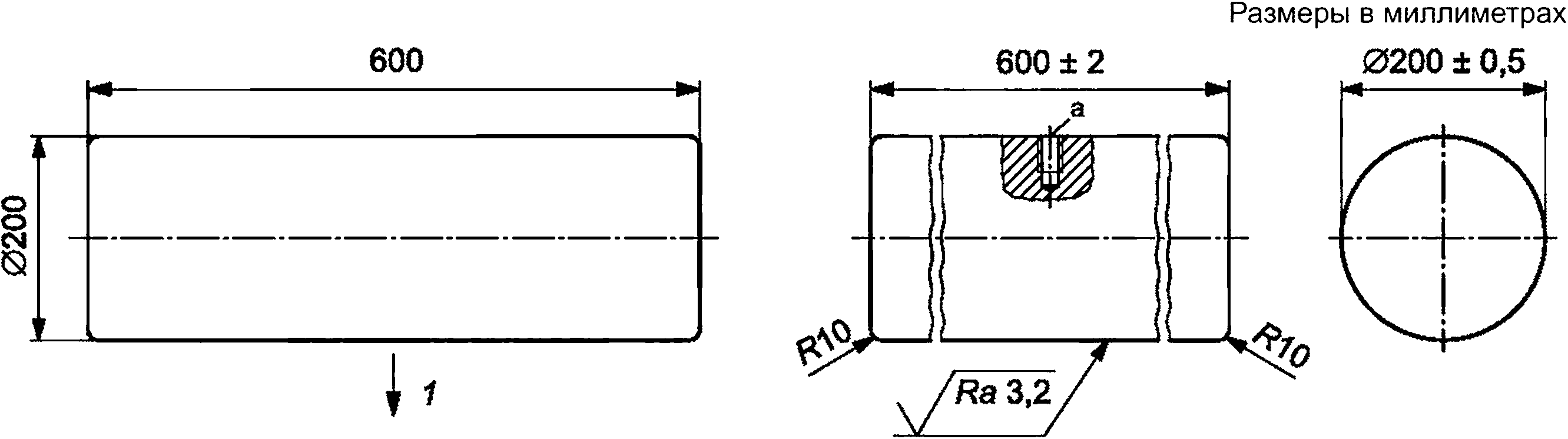

Рисунок 2 — Пример станка портального типа с подвижными столами, неподвижным порталом и подвижными обрабатывающими головками

4

ГОСТ ISO 19085-3—2024

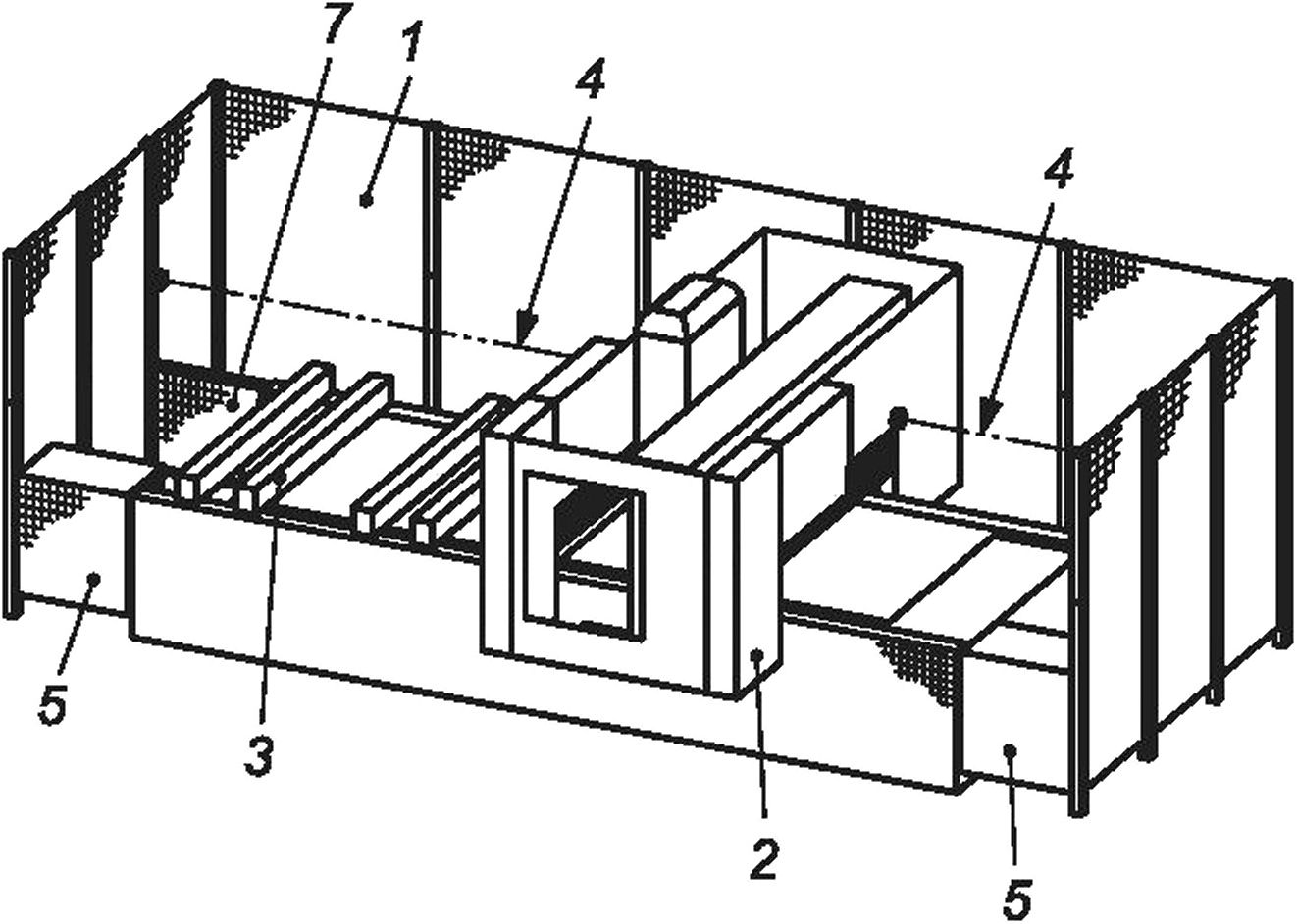

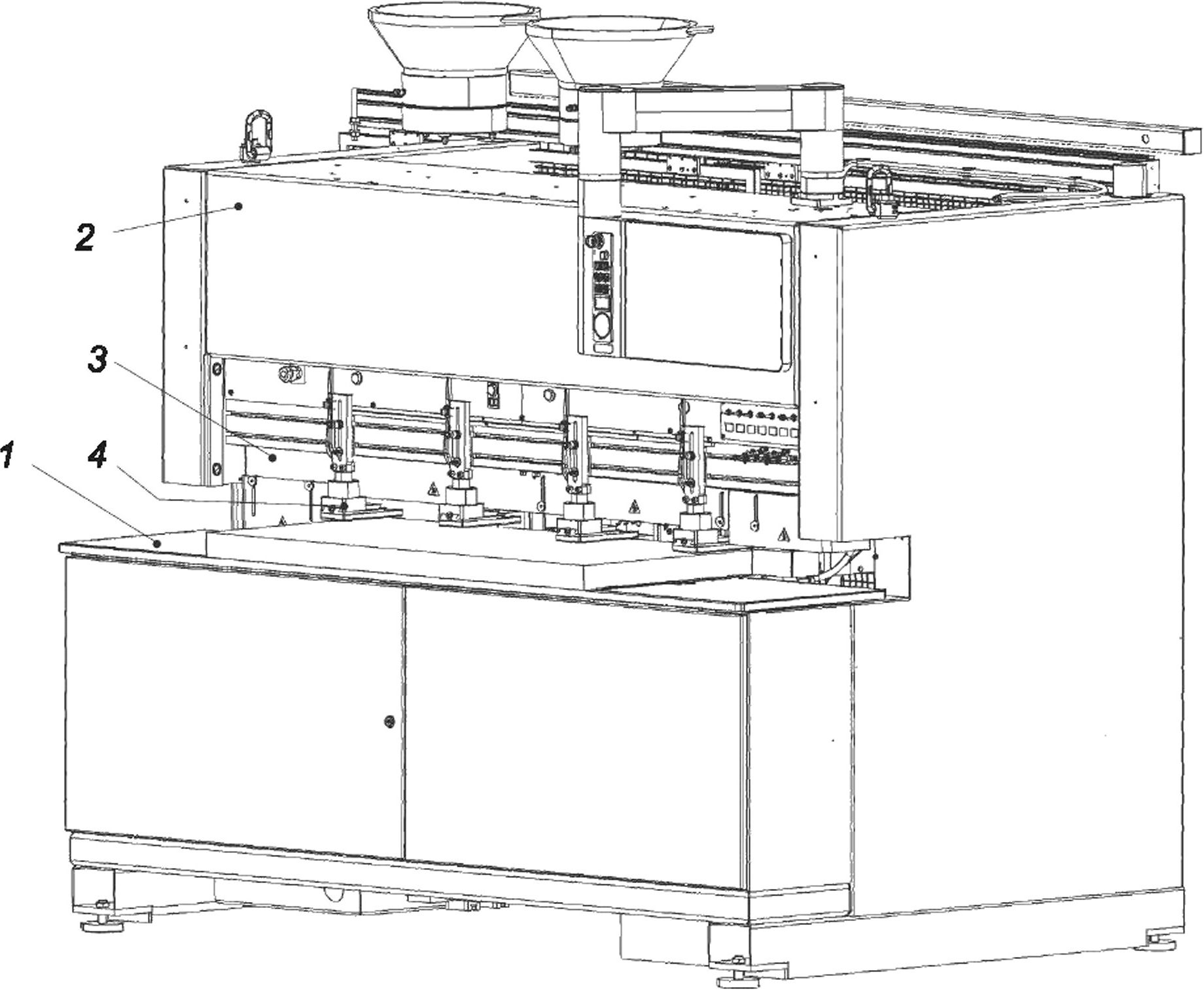

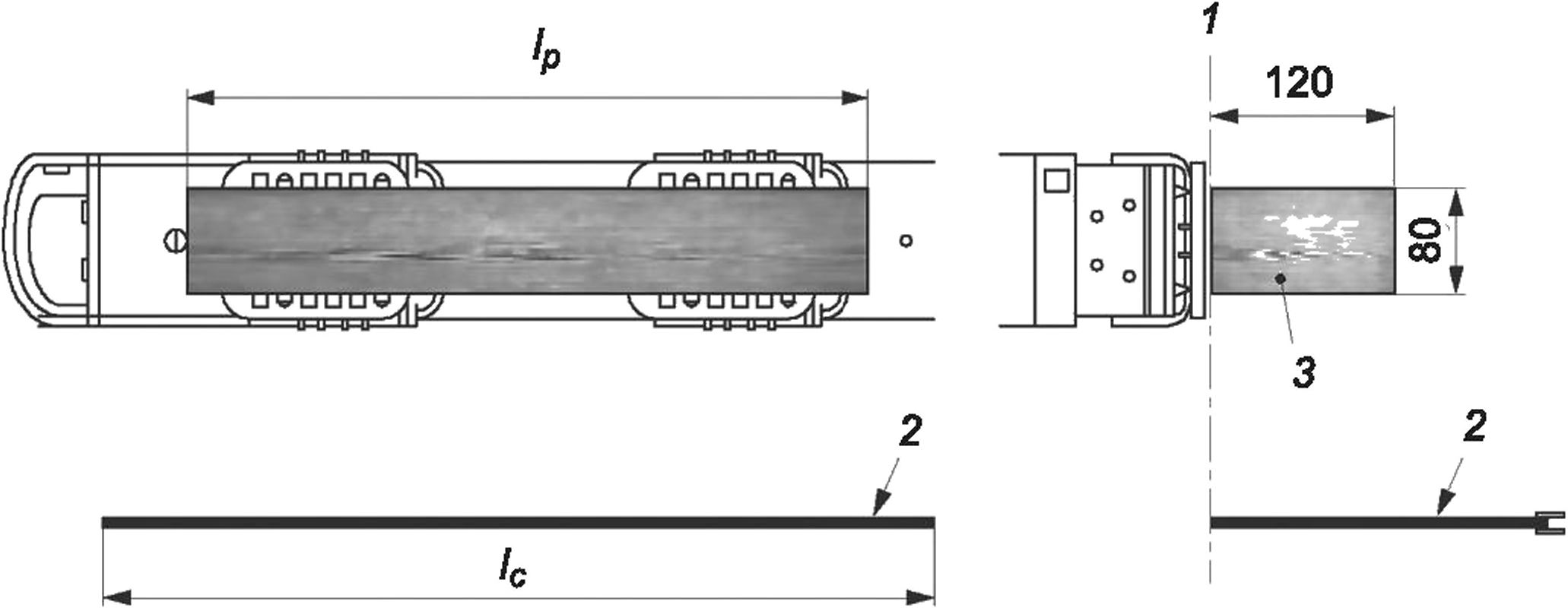

Рисунок 3 — Пример станка портального типа с неподвижным порталом, ленточными транспортерами и подвижной обрабатывающей головкой

Рисунок 4 — Пример обрабатывающего центра с подвижным столом, неподвижным порталом и подвижной обрабатывающей головкой

5

ГОСТ ISO 19085-3—2024

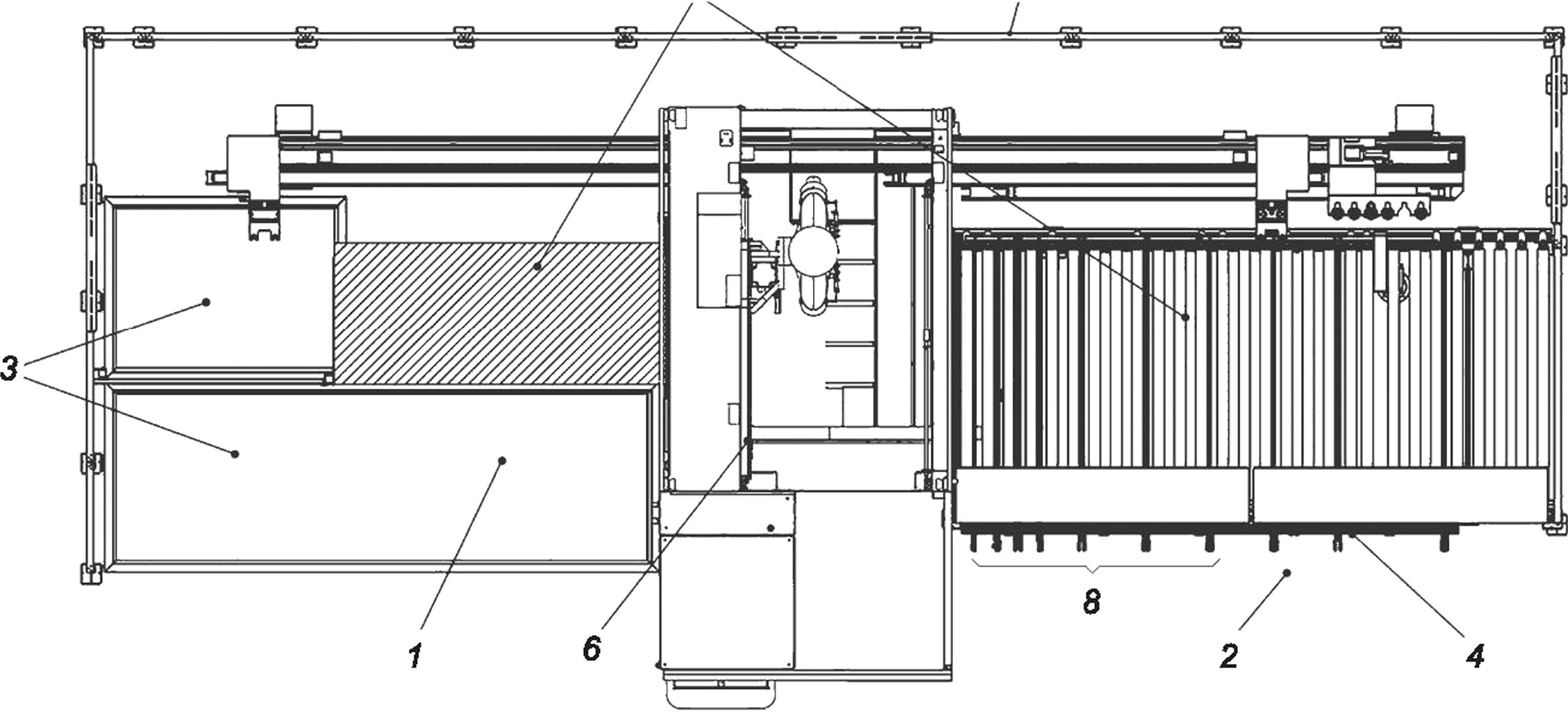

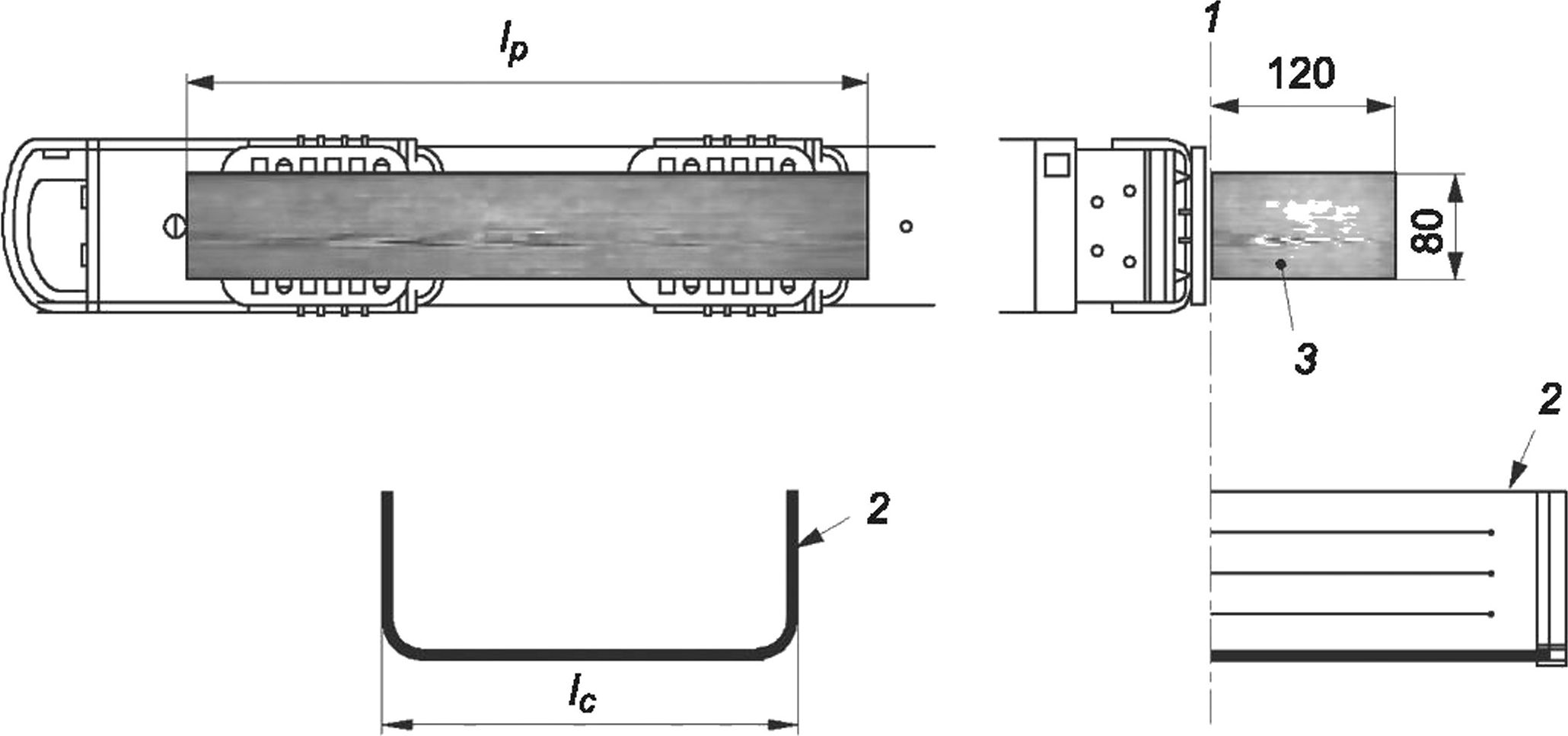

Рисунок 5 — Пример станка с портальной рамой, неподвижным столом, подвижным порталом и подвижной обрабатывающей головкой

Рисунок 6 — Пример вертикального проходного станка с движущейся заготовкой, неподвижной рамой, подвижной обрабатывающей головкой

4 Требования безопасности и методы контроля

4.1 Безопасность и надежность систем управления

ISO 19085-1:2021,4.1, применяют с нижеприведенным дополнением.

Таблица В.1 заменяет таблицу В.1 ISO 19085-1:2021.

4.2 Органы управления

ISO 19085-1:2021,4.2, применяют с нижеприведенными дополнениями, подразделенными на дополнительные подпункты.

6

ГОСТ ISO 19085-3—2024

4.2.1 Общие сведения

Органы управления включением, работой и нормальным остановом должны быть расположены на рабочем месте оператора рядом с дисплеем управления (на главном пульте управления).

Органы управления удержанием до пуска и/или органы управления для перемещения инструмента или управления осями должны быть расположены на главной панели управления и/или на блоке ручного управления, подключенном к станку кабелем или беспроводным способом.

На каждом станке и, в частности, в каждом из следующих положений должны быть предусмотрены органы управления аварийным остановом:

а) на главном пульте управления;

Ь) на блоке ручного управления;

с) рядом со всеми органами управления удержанием в рабочем состоянии;

d) рядом со всеми органами управления запуском цикла;

е) рядом с зоной загрузки/выгрузки;

f) внутри любого корпуса, оснащенного дверью доступа согласно 5.6.2;

д) вблизи или внутри любого магазина инструментов, отделенного от зоны обработки и находящегося под напряжением во время загрузки и выгрузки инструментов.

Если расстояние между двумя из указанных выше положений составляет менее 1 м, требуется только один орган управления аварийным остановом вместо двух.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и проведения соответствующих функциональных испытаний станка.

4.2.2 Блоки ручного управления

На блоках ручного управления с/без кабельного подключения могут быть предусмотрены дополнительные органы управления для запуска цикла, не включающие функцию сброса, для оперативного останова и для нормального останова, с учетом требований 4.4.4 для аварийного останова. Органы управления сбросом, включением питания и выбором режима не следует устанавливать на блоках ручного управления.

Когда блок беспроводного управления теряет связь со станком, аварийный останов должен быть активирован автоматически. Часть системы управления, связанная с обеспечением безопасности (SRP/CS), для активации аварийного останова в случае отключения беспроводного управления должна иметь PLr = с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и проведения соответствующих функциональных испытаний станка.

4.3 Пуск

4.3.1 Прямой пуск

ISO 19085-1:2021,4.3.1, не применяют.

4.3.2 Запуск через включение управления

Применяют ISO 19085-1:2021,4.3.2.

4.4 Безопасные остановы

4.4.1 Общие сведения

ISO 19085-1:2021,4.4.1, применяют с нижеприведенными дополнениями.

В конце последовательности остановов электроприводы зажимных устройств могут быть обесточены, если при этом не возникнут дополнительные опасности.

Останов, инициируемый открытием перемещаемых ограждений или активацией/срабатыванием системы управления защитным устройством, связанным с безопасностью, должен быть либо нормальным остановом, либо оперативным остановом, либо аварийным остановом.

Если станок разделен на физически разделенные опасные зоны, приводы, которые должны быть остановлены, могут принадлежать только соответствующим опасным зонам. В этом случае требуется локальный орган управления ручным сбросом.

4.4.2 Нормальный останов

Применяют ISO 19085-1:2021,4.4.2.

4.4.3 Оперативный останов

Применяют ISO 19085-1:2021,4.4.3.

4.4.4 Аварийный останов

Применяют ISO 19085-1:2021,4.4.4.

7

ГОСТ ISO 19085-3—2024

4.5 Торможение инструмента

ISO 19085-1:2021,4.5, применяют с нижеприведенным дополнением.

Допускаются только электрические тормозные системы.

4.6 Выбор режима

ISO 19085-1:2021,4.6, применяют с нижеприведенными добавлениями, подразделенными на дополнительные пункты.

4.6.1 Общие сведения

Переключатель выбора режима должен быть расположен вне опасной зоны, например на главной панели управления, и не должен быть доступен изнутри опасной зоны.

4.6.2 Режим настройки станка (режим 2)

В режиме настройки станка при открывании перемещаемых ограждений или отключении предохранительных устройств применяют следующие требования:

а) вращение шпинделя, при необходимости, следует контролировать толчковым управлением в сочетании с органом включения питания. Система управления толчковым режимом не связана с безопасностью;

Ь) одновременно должно быть возможно только одно линейное или круговое механизированное перемещение (физическое или виртуальное); PL не требуется; любое физическое или виртуальное движение должно управляться органом управления толчком в сочетании с органом управления включением питания; система управления для управления толчком не связана с безопасностью. Скорость движения по каждой физической оси должна быть ограничена 2 м • мин-1 и согласно положениям 4.11. Кроме того, скорость виртуальных движений (т. е. векторная или тангенциальная скорость) должна быть ограничена 2 м • мин-1 без PLr, например, с помощью ЧУ;

с) скорость вращения шпинделя должна быть ограничена с учетом его тормозной способности до значения, позволяющего шпинделю без инструмента остановиться в течение двух оборотов после отпускания разрешающего органа управления. SRP/CS для контроля ограниченной скорости шпинделя должна иметь PLr = с.

Примечание — Количество оборотов не менее двух относится только к процедуре замедления. Время реакции оператора не учитывается, т. е. длительность отпускание разрешающего устройства и управления не включены;

d) для вращения шпинделя должен быть предусмотрен контроль скорости в соответствии с 4.7.3;

е) движения механизма автоматической смены инструмента должны управляться толчком с помощью пульта дистанционного управления в сочетании с включающим управлением; система управления толчковым режимом не связана с безопасностью. При наличии опасности раздавливания или разреза должно быть предусмотрено устройство двуручного управления;

f) не допускается инициирование другого опасного движения. SRP/CS для предотвращения неожиданного запуска должна иметь PLr = с.

4.6.3 Режим ручного позиционирования зажимного устройства (режим 3)

Для станков, не оснащенных чувствительными к давлению защитными бамперами, кромками, планками, пластинами, но оборудованных устройствами лазерной индикации, установленными на движущейся обрабатывающей головке, когда защитные устройства с передней стороны станка отключены, любые опасные движения, включая вращение шпинделя, должны быть невозможными, за исключением движения корпуса обрабатывающей головки станка. Это движение должно управляться толчком в сочетании с органом управления включением питания. Скорость перемещения должна быть ограничена 10 м • мин-1 и применяться в соответствии с 4.11. Система управления толчком не связана с безопасностью.

4.6.4 Режим позиционирования сверлильных головок (режим 4)

Для сверлильных станков при отключенных защитах любое опасное перемещение, включая вращение шпинделя, не должно быть возможным, кроме перемещения сверлильных головок. Одновременно должно быть возможным перемещение только по одной оси одной сверлильной головки. Управление этим движением осуществляют с помощью устройства управления толчком в сочетании с органом управления включением. Скорость движения должна быть ограничена 10 м- мин-1 и согласно положениям 4.11. Система управления для управления толчком не связана с безопасностью.

8

ГОСТ ISO 19085-3—2024

4.7 Изменение скорости вращения инструмента

4.7.1 Изменение скорости путем смещения ремней на шкивах

ISO 19085-1:2021,4.7.1, применяют с нижеприведенным дополнением.

Требование ISO 19085-1:2021,4.7.1, распространяется только на фрезерные агрегаты с заданной скоростью вращения шпинделя, не регулируемой инвертором, и на сверлильные инструменты.

4.7.2 Изменение скорости с помощью двигателя с постепенным изменением скорости

ISO 19085-1:2021,4.7.2, не применяют.

4.7.3 Бесступенчатая регулировка скорости с помощью преобразователя частоты

ISO 19085-1:2021,4.7.3, заменен нижеприведенным текстом.

Станки, оснащенные бесступенчатым регулятором скорости (т. е. преобразователем частоты) для привода инструмента, должны иметь контроль скорости.

Орган управления для контроля скорости должен обеспечивать, чтобы, как только реальная скорость превысит выбранную скорость или запрограммированную максимальную скорость инструмента более чем на 10 %, привод автоматически останавливался в категории останова 0 согласно IEC 60204-1:2016, 9.2.2. Система управления для контроля скорости не связана с безопасностью.

Не должно быть возможности выбрать значение скорости, превышающее максимальную скорость вращения инструмента, хранящегося в памяти системы управления (PL не требуется).

Для сверлильных инструментов контроль скорости не требуется.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и проведения соответствующих функциональных испытаний станка.

4.8 Отказ источников питания

ISO 19085-1:2021,4.8, применяют с нижеприведенным добавлением.

В станках, оснащенных пневматическим или гидравлическим зажимом обрабатываемой детали, при отказе пневматического или гидравлического источника питания должен быть инициирован безопасный останов станка. SRP/CS для инициирования безопасного останова должна иметь PLr = b.

4.9 Ручное управление сбросом

Применяют ISO 19085-1:2021,4.9.

4.10 Обнаружение и мониторинг остановов

Применяют ISO 19085-1:2021,4.10.

4.11 Контроль скорости движения частей станка

Применяют ISO 19085-1:2021,4.11.

4.12 Задержка по времени

Применяют ISO 19085-1:2021,4.12.

4.13 Телеобслуживание

Применяют ISO 19085-1:2021,4.13.

5 Требования безопасности и меры по защите от механических опасностей

5.1 Устойчивость

ISO 19085-1:2021, 5.1, применяют с нижеприведенными дополнениями.

Следует избегать непреднамеренных опасных перемещений станка или его части, вызванных силой тяжести, давлением и т. д., например: с помощью механических блокирующих устройств, способных выдерживать максимальные ожидаемые усилия.

Требования, предъявляемые к встроенному устройству для перемещения станка, не применяют.

5.2 Риск разрушения во время эксплуатации

ISO 19085-1:2021, 5.2, заменен нижеприведенным текстом.

9

ГОСТ ISO 19085-3—2024

Для снижения вероятности разрушения в процессе эксплуатации применяют требования 5.3; для уменьшения влияния разрыва в процессе эксплуатации — требования 5.9, 5.5.1 и 5.5.2.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

5.3 Инструмент и конструкция крепления инструмента

5.3.1 Общие сведения

ISO 19085-1:2021, 5.3.1, применяют с нижеприведенными дополнениями.

Биение шпинделя фрезерного инструмента не должно превышать 0,02 мм.

Высвобождение инструмента возможно только тогда, когда шпиндель остановлен и его перезапуск предотвращен. Это требование применяется только в том случае, если оператор производит смену инструмента вручную.

SRP/CS для блокировки высвобождения инструмента с вращением шпинделя должна иметь PLr = с или состоять из двух независимых систем, обе из которых обеспечивают PLr = b.

В качестве исключения функция высвобождения инструмента может иметь PLr = b, если предусмотрена дополнительная механическая система, предотвращающая высвобождение инструмента во время вращения.

Контроль: путем проверки соответствующих чертежей и/или схем цепей, измерения, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.3.2 Блокировка шпинделя

Применяют ISO 19085-1:2021, 5.3.2.

5.3.3 Устройство для фиксации дисковой пилы

Применяют ISO 19085-1:2021, 5.3.3.

5.3.4 Размер фланца для дисковых пил

ISO 19085-1:2021, 5.3.4, применяют с нижеприведенными дополнениями.

В качестве исключения для станков, рассчитанных на максимальный диаметр дисковых пил 400 мм, наружный зажимной диаметр фланцев должен быть не менее DI5, где D — максимальный диаметр дисковой пилы, на который рассчитан станок.

5.4 Торможение

5.4.1 Торможение инструмента

Применяют ISO 19085-1:2021, 5.4.1.

5.4.2 Максимальное время выбега

Применяют ISO 19085-1:2021, 5.4.2.

5.4.3 Отпускание тормоза

ISO 19085-1:2021, 5.4.3, не применяют.

5.5 Защита

5.5.1 Неподвижные ограждения

Применяют ISO 19085-1:2021, 5.5.1.

5.5.2 Блокируемые перемещаемые ограждения

5.5.2.1 Общие сведения

Применяют ISO 19085-1:2021, 5.5.2.1.

5.5.2.2 Перемещаемые ограждения с блокировкой

Применяют ISO 19085-1:2021, 5.5.2.2.

5.5.2.3 Перемещаемые ограждения с блокировкой и запиранием ограждения

Применяют ISO 19085-1:2021, 5.5.2.3.

5.5.3 Управление удержанием до пуска

Применяют ISO 19085-1:2021, 5.5.3.

5.5.4 Двуручное управление

Применяют ISO 19085-1:2021, 5.5.4.

5.5.5 Электрочувствительные защитные средства (ESPE)

ISO 19085-1:2021, 5.5.5, применяют с нижеприведенными дополнениями.

При использовании световых барьеров (AOPD) применяют следующие требования:

а) при горизонтальном монтаже:

1) световые лучи должны быть расположены на высоте от 100 до 400 мм над уровнем пола,

10

ГОСТ ISO 19085-3—2024

2) шаг между световыми лучами должен быть не более 100 мм,

3) это должно препятствовать нахождению человека между AOPD и рамой станка, т. е. расстояние между активной частью световых барьеров и рамой станка на уровне светового барьера не должно превышать 100 мм;

Ь) при установке под наклоном:

1) шаг между световыми лучами должен быть не более 200 мм, измеренный на горизонтальной проекции,

2) самый нижний световой луч должен находиться на высоте не более 400 мм над уровнем пола,

3) самый высокий световой луч должен находиться на высоте не менее 800 мм над уровнем пола,

4) расстояние по горизонтали между верхним и нижним световыми лучами должно быть не менее 400 мм;

с) если AOPD установлен вертикально, он должен иметь не менее двух световых лучей, расположенных на высоте 400 и 900 мм над уровнем пола.

Если используют стационарные лазерные сканеры, защитная зона сканера должна находиться на высоте от 100 до 400 мм над уровнем пола.

AOPD монтируют на станке в соответствии с 5.6.

5.5.6 Средства защиты, чувствительные к давлению

ISO 19085-1:2021, 5.5.6, применяют с нижеприведенными добавлениями, подразделенными на дополнительные подпункты.

5.5.6.1 Чувствительные к давлению коврики

Не должно быть возможности стоять между активной частью чувствительных к давлению ковриков и корпусом станка. Это может быть достигнуто, например, расстоянием между активной частью коврика и станком (например, см. /6 на рисунке Н.1), не превышающим 100 мм.

Расстояние между активной частью чувствительных к давлению ковриков и боковыми неподвижными ограждениями (например, см. /7 на рисунке Н.1) не должно превышать 80 мм.

Контроль: путем проверки соответствующих чертежей, осмотра станка, измерения и проведения соответствующих испытаний и соответствующих функциональных испытаний станка.

5.5.6.2 Прочие средства защиты, чувствительные к давлению

Станки со средствами защиты, чувствительными к давлению, отличные от чувствительных к давлению ковриков, должны пройти динамические испытания в соответствии с приложением G.

Чувствительные к давлению кромки, планки отключения, пластины отключения могут быть использованы только в тех случаях, когда максимальная скорость перемещения по осям не превышает 25 м • мин-1.

Контроль: путем проверки соответствующих чертежей и/или принципиальной схемы, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка и испытаний, описанных в приложении G.

5.5.7 Обеспечение управления

Применяют ISO 19085-1:2021, 5.5.7.

5.6 Предотвращение доступа к опасным движущимся частям

ISO 19085-1:2021, 5.6, заменен нижеприведенным текстом, подразделенным на дополнительные подпункты.

5.6.1 Общие сведения

В тех случаях, когда согласно разделу 5 требуется указать минимальное расстояние от инструмента, это расстояние следует измерять от периферии инструмента (а не от его оси) и при наихудшем положении инструмента, т. е. на минимальном расстоянии (см. рисунок 7).

Все меры предосторожности, упомянутые в 5.6, должны удовлетворять требованиям соответствующего пункта подраздела 5.5.

Характеристики ограждений должны соответствовать 5.9, если они также должны предотвращать выброс частей инструментов и/или заготовок.

11

ГОСТ ISO 19085-3—2024

5.6.2 Обеспечение безопасности всех сторон станка, за исключением зоны загрузки/вы-грузки

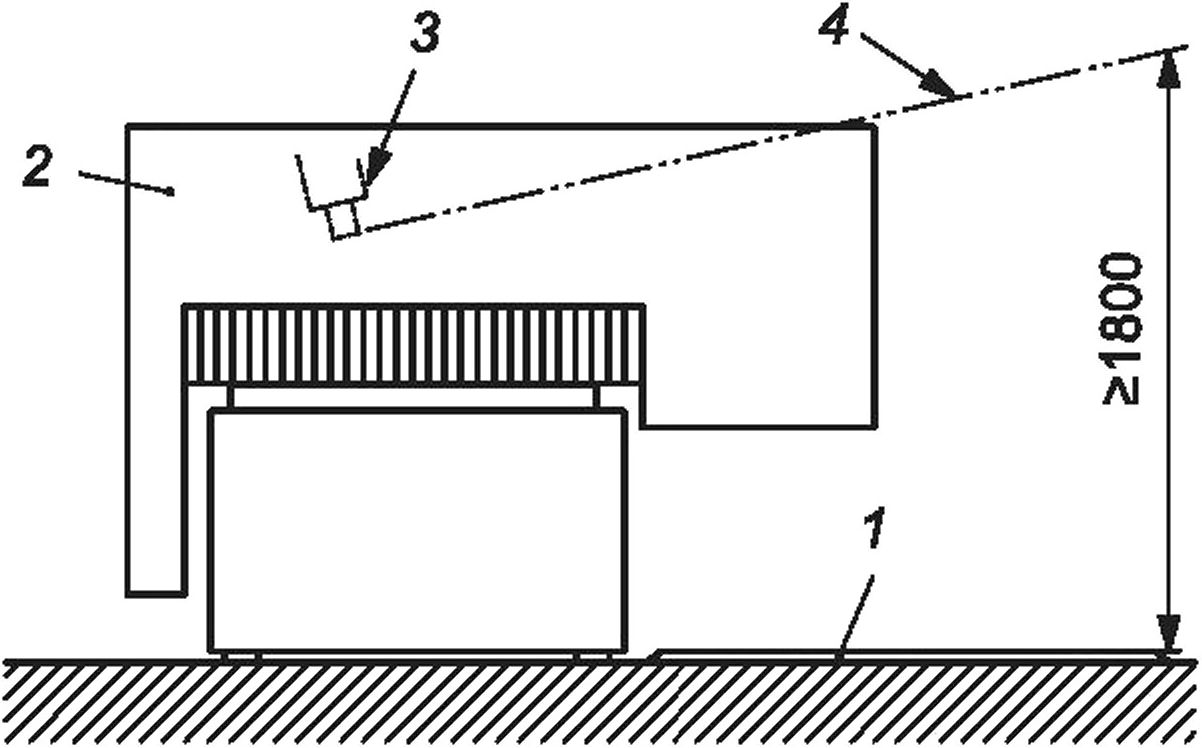

Все стороны станка, за исключением зоны загрузки и/или выгрузки, должны быть ограждены неподвижными ограждениями высотой не более 180 мм и не менее 1800 мм от уровня пола или до верхней крышки машины, при ее наличии, в зависимости от того, что меньше.

Если необходимо войти в ограждение для установки, замены инструмента или очистки, то должна быть предусмотрена как минимум одна заблокированная защитным замком дверь, при этом выполняют следующие требования:

а) каждая дверь должна иметь собственный орган ручного управления для сброса ее блокировки;

Ь) каждая дверь должна быть оборудована предохранительной блокировкой в соответствии с ISO 14119:2013, 5.7.5.2;

с) звуковое предупреждение при включении системы управления должно подаваться, если оператор не может полностью видеть опасную зону из положения ручного сброса двери (см. 7.1); предупреждение должно длиться максимум 3 с; после предупреждения запуск цикла должен быть задержан минимум на 6 с (PL не требуется);

d) орган управления аварийным остановом должен быть размещен внутри ограждения в той зоне, которую оператор не может полностью видеть из положения ручного управления сбросом двери.

В качестве альтернативы неподвижным ограждениям защитные решения согласно требованиям 5.6.3 могут быть применены и к боковым сторонам станка, не предназначенным для загрузки/выгрузки.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3 Обеспечение безопасности зон загрузки/выгрузки

5.6.3.1 Общие сведения

Доступ к опасным точкам из-за перемещения частей станка (включая вращающиеся инструменты) через зоны загрузки/выгрузки должен быть предотвращен путем применения требований, изложенных в 5.6.2, или одной из концепций защиты, описанных в 5.6.3.2—5.6.3.12.

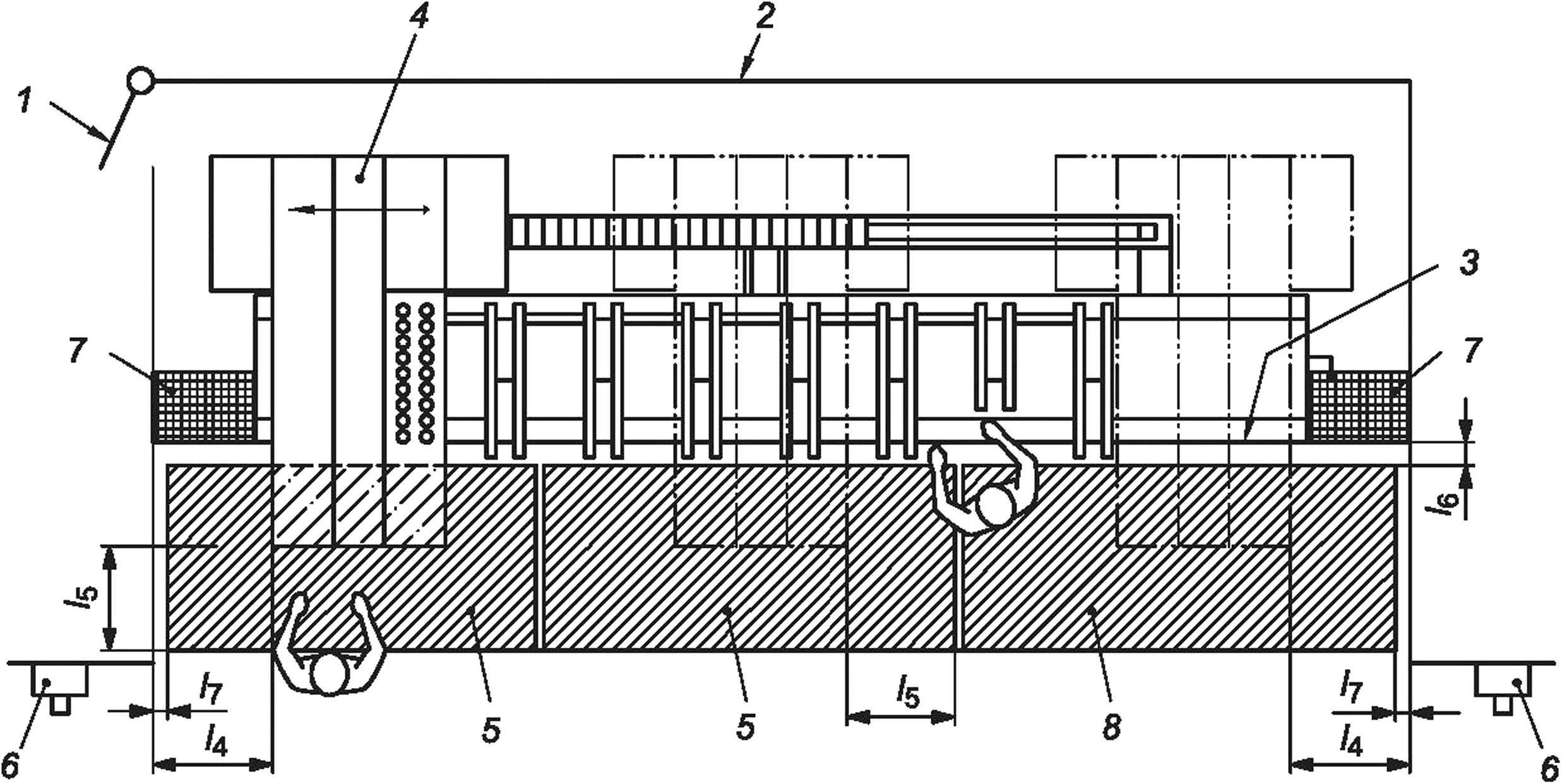

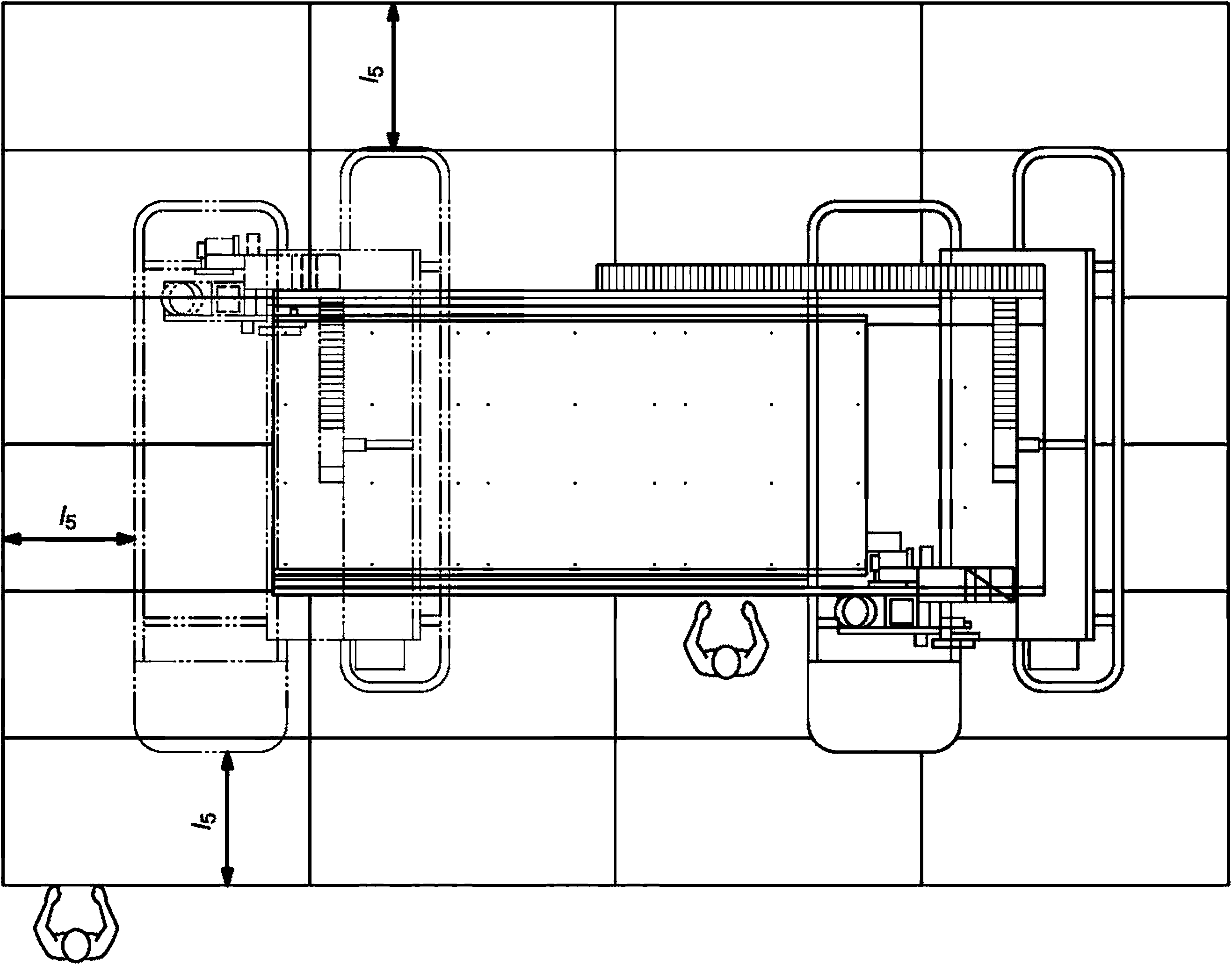

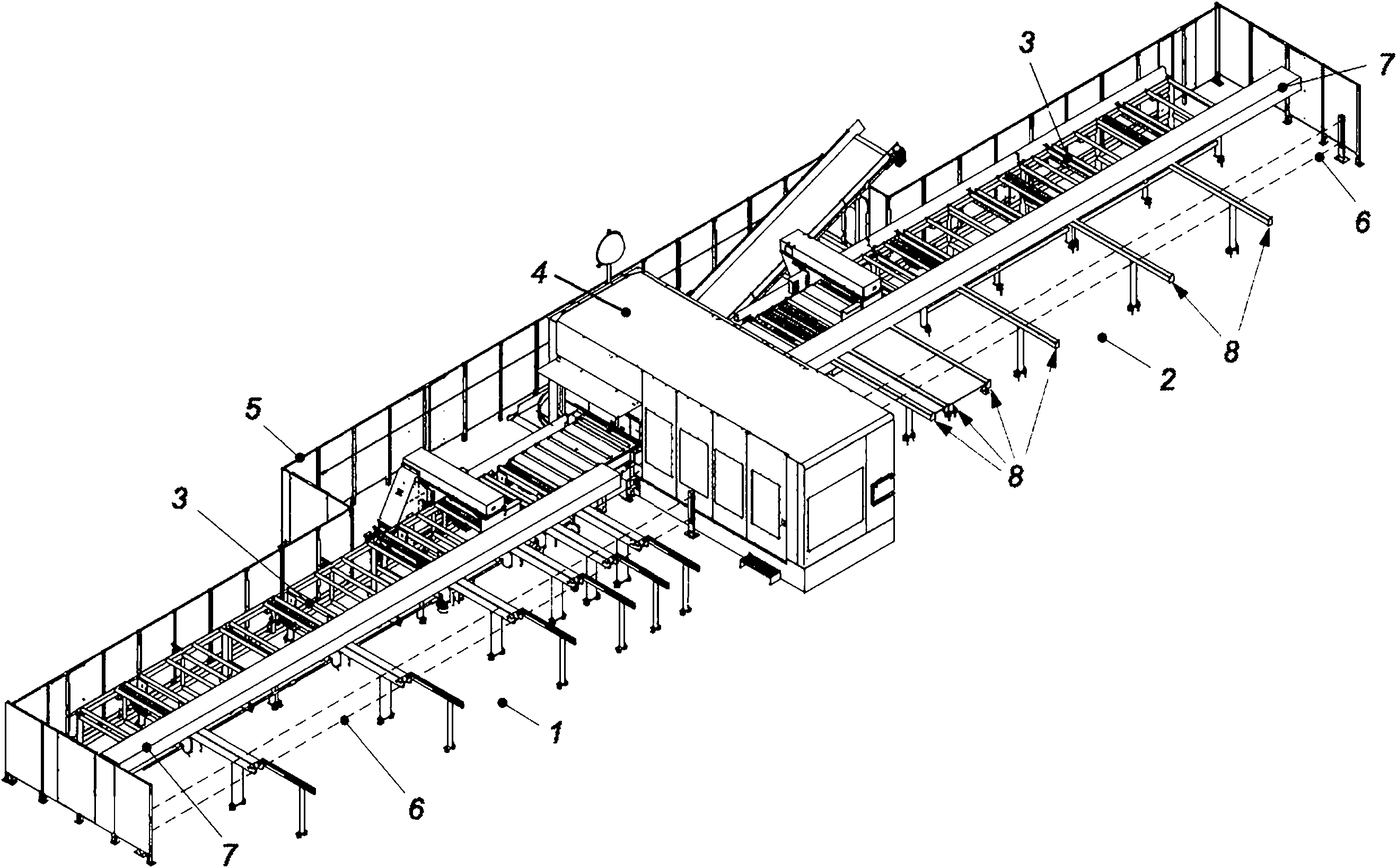

Эти концепции защиты могут быть реализованы на различных конструкциях и конфигурациях станков, как показано в таблице 1; примеры приведены на рисунках в приложении Н.

Таблица 1 — Соотношение между конструкциями станков, концепциями безопасности и иллюстративными рисунками

Конструкции станков | Примеры | Концепции обеспечения безопасности | ||||||||||||

А | в | с | D | Е | F | G | Н | I | J | К | Примеры | |||

Корпус подвижной головки | Неподвижная опора заготовок | См. рисунки 1, 5 | X | См. рисунок Н.1 | ||||||||||

X | — | |||||||||||||

X | См. рисунок Н.12 | |||||||||||||

X | См. рисунки Н.2, НИЗ | |||||||||||||

Неподвижные сплошные столы | — | X | См. рисунок Н.14 | |||||||||||

Подвижная опора заготовок (раздвижные или челночные столы) | См. рисунок 2, 4 | X | См. рисунки Н.З, Н.4 и Н.5 | |||||||||||

X | X | — | ||||||||||||

12

Окончание таблицы 1

ГОСТ ISO 19085-3—2024

Конструкции станков | Примеры | Концепции обеспечения безопасности | ||||||||||||

А | В | С | D | Е | F | G | н | I | J | к | Примеры | |||

Неподвижная опора горизонтальная | Скорость заготовки <25 м • мин-1 | — | X | См. рисунок Н.6 | ||||||||||

Скорость движения заготовки >25 м ■ мин-1 | — | X | См. рисунки Н.10 и Н.11 | |||||||||||

Вертикальная опора заготовки | Скорость заготовки <25 м • мин-1 | См. рисунок 6 | X | — | ||||||||||

Скорость вращения заготовки 40/25 м • мин-1 | X | См. рисунок Н.7 | ||||||||||||

Скорость движения заготовки >40 м • мин-1 | X | См. рисунок Н.8 | ||||||||||||

Обрабатываемая заготовка только с одной стороны, с ограничениями | — | X | См. рисунок Н.9 | |||||||||||

Проходные сверлильные станки с ленточными транспортерами | См. рисунок 3 | X | См. рисунки Н.15, Н.16 | |||||||||||

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.2 Концепция обеспечения безопасности А

На станках с неподвижным столом для заготовки (см. рисунок Н.1) и на станках с подвижным столом для заготовки (см. рисунки Н.З, Н.4 и Н.5), на которых используют стационарные предохранительные устройства, такие как световые барьеры (включая стационарные приемники или излучатели), стационарные лазерные сканеры или чувствительные к давлению коврики, для предотвращения доступа к зоне раздавливания, сдвига или резания (защищенная зона) применяют следующие требования:

а) защищенная зона (световой барьер, стационарные лазерные сканеры) или чувствительная поверхность (чувствительные к давлению коврики) должна отстоять на расстоянии не менее чем 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания, измеренном в горизонтальном направлении; если существует только опасность удара, это расстояние может быть уменьшено до 700 мм;

Ь) где защитное устройство разделено на секции, что позволяет станку работать в одной секции, в то время как другая секция доступна для загрузки/выгрузки:

1) расстояние по горизонтали между зоной, доступной для загрузки/выгрузки, и защищенной зоной, в которой работает станок, должно быть не менее 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания (см. рисунок Н.1, позиция /5); при нарушении расстояния 850 мм должен быть инициирован безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLr = с. Там, где существует только опасность удара, это расстояние может быть уменьшено до 700 мм,

2) секция защитного устройства, расположенная у зоны загрузки/выгрузки, должна быть вручную переустановлена оператором до того, как обрабатывающей головке или раздвижным или челночным столам будет разрешено перемещаться в эту зону. Автоматический сброс должен быть невозможен.

13

ГОСТ ISO 19085-3—2024

Примечание — Необходимо предотвращать автоматическое перемещение без ручного сброса, так как оператор может непроизвольно освободить защитное устройство, например, наступая или опираясь на опору для заготовки;

с) при обнаружении человека должен быть инициирован безопасный останов, а обрабатывающая головка должна остановиться в пределах 700 мм. SRP/CS для инициирования безопасного останова должна иметь PLr = с. Для обеспечения расстояний не требуется PL.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.3 Концепция обеспечения безопасности В

К станкам с неподвижным столом и к станкам с подвижным столом, где использованы:

- чувствительные к давлению коврики для снижения скорости движения обрабатывающей головки или подвижных столов; в сочетании с

- останавливающими устройствами, такими как чувствительные к давлению бамперы, кромки, отключающие планки или отключающие пластины, установленные на движущихся частях станка для остановки корпуса обрабатывающей головки или для остановки подвижных столов, применяют следующие требования:

а) чувствительная поверхность чувствительных к давлению ковриков должна проходить на расстоянии не менее чем 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания, измеренном в горизонтальном направлении. Если существует только опасность удара, это расстояние может быть уменьшено до 700 мм;

Ь) если защитное устройство разделено на секции, то станок может работать в одной секции, в то время как другая секция доступна для загрузки/выгрузки:

1) расстояние по горизонтали между зоной, доступной для загрузки/выгрузки, и защищенной зоной, где происходит обработка, должно быть не менее 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания. При нарушении расстояния 850 мм скорость движения частей станка должна снижаться; SRP/CS для начала снижения скорости должна иметь PLr= с. При наличии только опасности удара это расстояние может быть уменьшено до 700 мм,

2) защитное устройство, ограждающее доступ в зону загрузки/выгрузки, должно быть вручную сброшено оператором до того, как обрабатывающая головка или скользящие столы смогут пройти в эту зону. Автоматический сброс невозможен.

Примечание — Необходимо предотвращать автоматическое перемещение частей станка без ручного сброса, так как оператор может непроизвольно освободить защитное устройство, например наступая или опираясь на опору заготовки;

с) при обнаружении человека с помощью чувствительных к давлению ковриков скорость подвижной части станка должна быть уменьшена в пределах 500 мм до значения, позволяющего выполнить требования, изложенные в 5.6.3.5, перечисление Ь). После включения ограниченной скорости включается ручной орган управления сбросом для восстановления полной скорости. Для обеспечения расстояний PL не требуется. SRP/CS для инициирования снижения скорости должна иметь PLr = с;

d) ручной сброс для восстановления полной скорости не требуется, если предусмотрено другое устройство, например ESPE, которое должно обнаруживать оператора, даже не имеющего контакта с полом, например наступая или опираясь на опору заготовки;

е) при срабатывании останавливающих устройств должен быть инициирован безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLf = с.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.4 Концепция обеспечения безопасности С

К станкам с неподвижным столом (см. рисунок Н.12) и к станкам с подвижным столом, где использованы:

- стационарные предохранительные устройства типа световых барьеров (в том числе со стационарным приемником или излучателем) или стационарные лазерные сканеры для предотвращения доступа к зоне раздавливания, разрыва или разреза (защищенная зона) в сочетании со следующими средствами защиты:

- нестационарные предохранительные устройства, установленные на подвижной части станка (т. е. на корпусе обрабатывающей головки или на скользящих столах), такие как чувствительные к дав-

14

ГОСТ ISO 19085-3—2024

лению бамперы, кромки, отключающие планки, отключающие пластины или лазерный сканер, для останова станка,

- орган управления, например кнопка, педаль или средства защиты, чувствительные к давлению, для приведения в действие снижения скорости обрабатывающей головки или подвижных столов, применяют следующие требования:

а) ограждаемая зона (световым барьером, стационарными лазерными сканерами) или чувствительная поверхность (чувствительные к давлению коврики) должна находиться на расстоянии не менее чем 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания, измеренном в горизонтальном направлении. Если существует только опасность удара, то это расстояние может быть менее 700 мм;

Ь) при обнаружении человека стационарным предохранительным устройством, если снижение скорости не было приведено в действие, должен быть инициирован безопасный останов, и обрабатывающая головка должна остановиться в пределах 700 мм. SRP/CS для инициирования безопасного останова должна иметь PLr = с. Для обеспечения расстояний PL не требуется;

с) включение устройства снижения скорости должно привести к снижению скорости обрабатывающей головки в пределах 500 мм до значения, позволяющего выполнить требования 5.6.3.5, перечисление Ь). После ограничения скорости включают ручной орган управления сбросом для восстановления полной скорости. Для обеспечения расстояний PL не требуется. SRP/CS для инициирования снижения скорости должна иметь PLr = с;

d) при срабатывании нестационарных предохранительных устройств должен быть инициирован безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLr = с.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.5 Концепция обеспечения безопасности D

К станкам с неподвижным столом для заготовки, где использованы только нестационарные предохранительные устройства, установленные на подвижной части станка, такие как чувствительные к давлению бамперы (см. рисунок Н.2 и рисунок Н.13), кромки, отключающие планки, отключающие пластины, лазерные сканеры, для предотвращения доступа к зоне возможного раздавливания, разрыва или разреза (защищенная зона), применяют следующие требования:

а) для лазерного сканера расстояние от испытательного зонда в соответствии с IEC 61496-3:2018 до корпуса обрабатывающей головки, когда она дойдет до безопасного останова с максимальной скоростью станка, должно быть не менее 850 мм. Для обеспечения расстояния PL не требуется. SRP/CS для инициирования безопасного останова должна иметь PLr = с. Лазерные сканеры также должны запускаться оператором, даже если он не соприкасается с полом, например при наступлении или опирании на обрабатываемую заготовку;

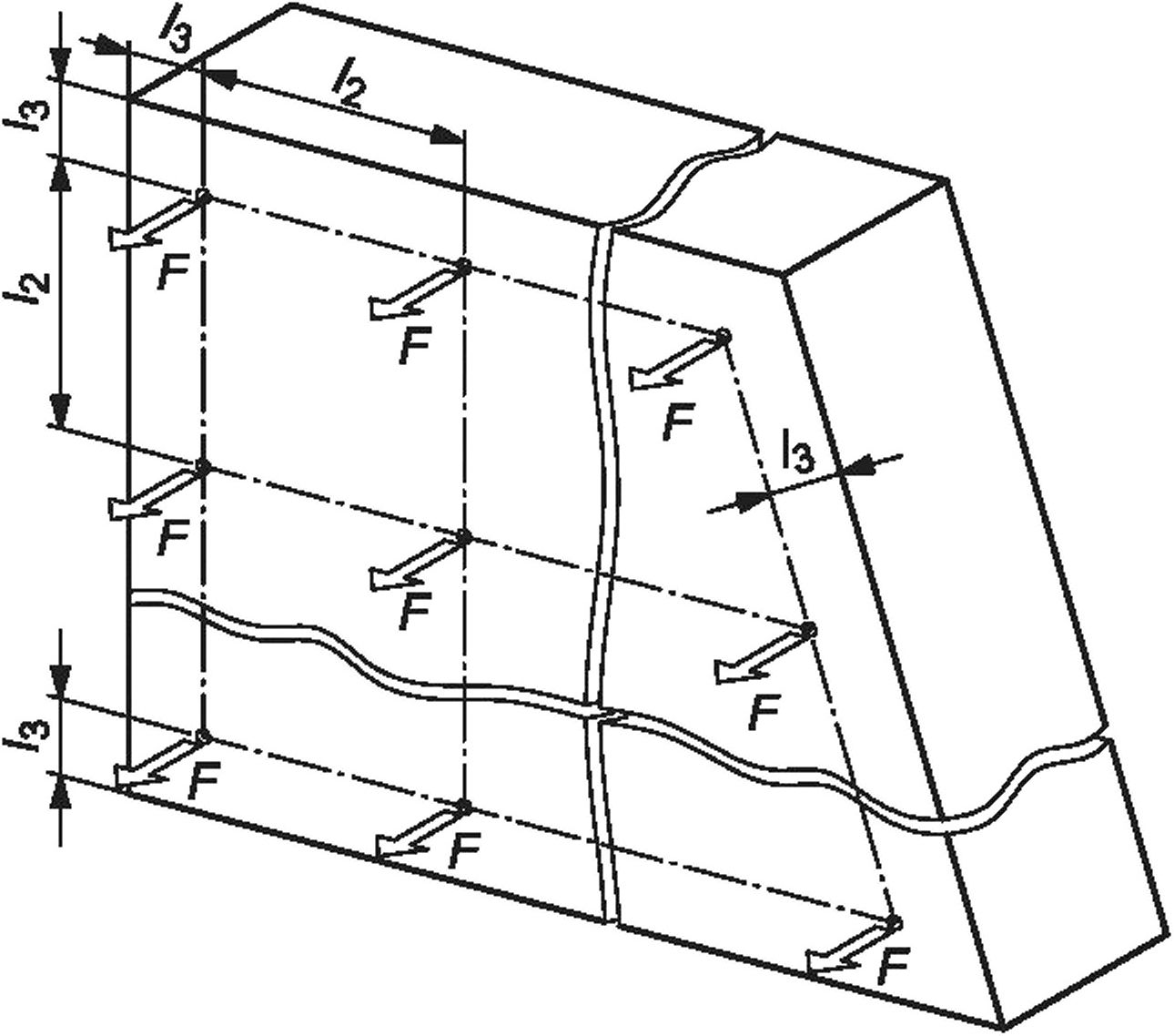

Ь) для чувствительных к давлению бамперов, кромок, отключающих стержней, отключающих пластин расстояние между испытательным зондом и любой точкой возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания внутри корпуса обрабатывающей головки должно быть не менее /, измеренное после того, как станок достигнет безопасного останова с максимальной скоростью (для обеспечения расстояния PL не требуется; см. рисунок 7):

- / = 550 мм, если h не более 200 мм;

- / = 550 + 0,75 (/? - 200) мм, если h составляет от 200 до 700 мм, где h — высота отверстия в корпусе над опорой заготовки.

Кроме того:

1) на станках, где доступ к опоре для заготовок (например, для загрузки/выгрузки) не предусмотрен их целевым назначением (см. рисунок Н.2):

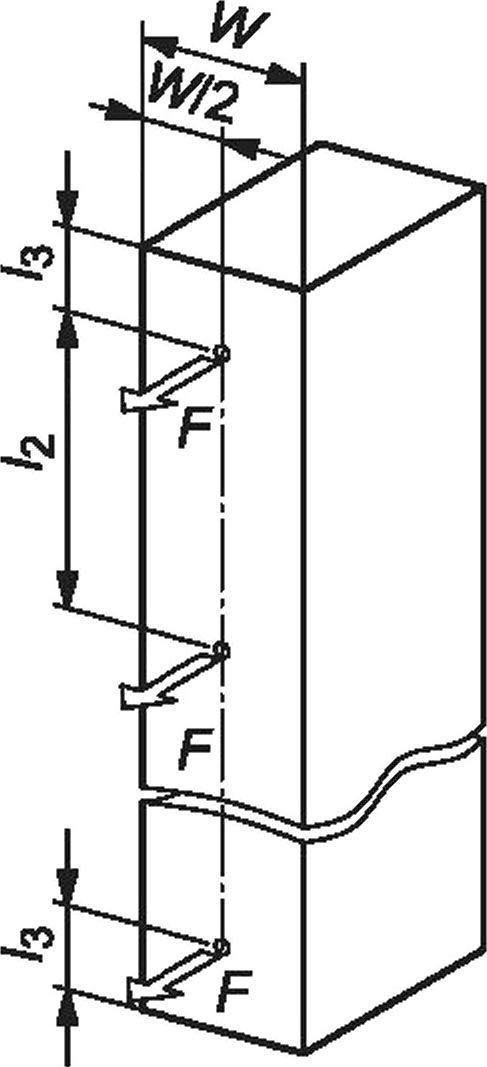

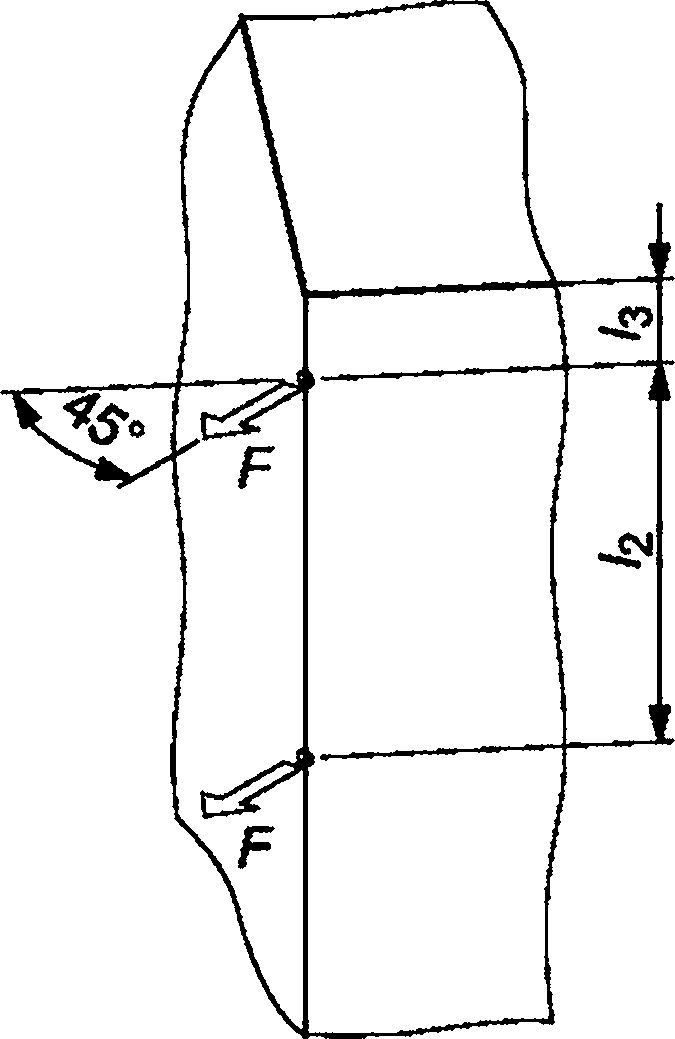

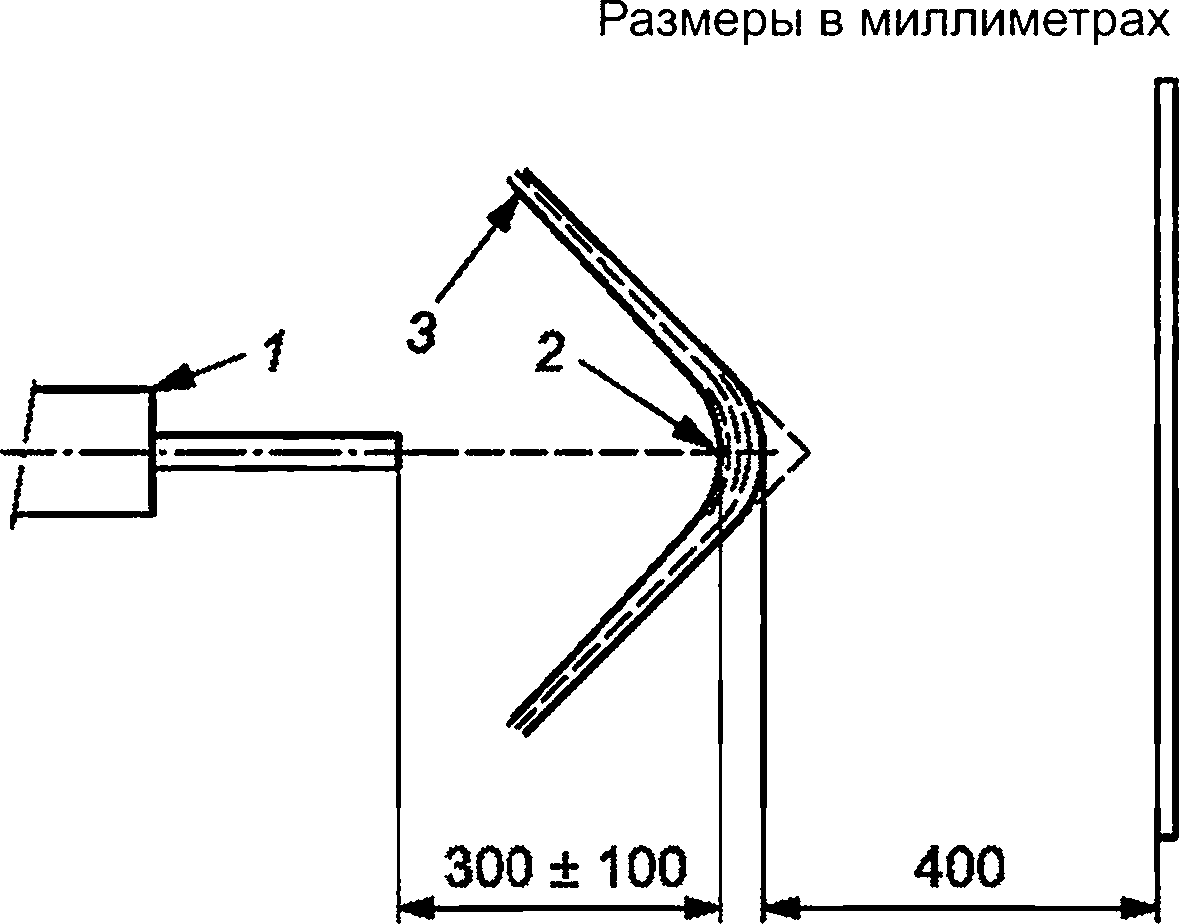

i) чувствительные к давлению бамперы, подходящие для максимальной скорости по осям, превышающей 25 м/мин (см. рисунок 8), должны распространяться на весь корпус обрабатывающей головки, чтобы исключить опасность удара, раздавливания, пореза головы, кисти, руки, ноги, плеча до высоты Н1 1800 мм или высоты корпуса обрабатывающей головки, в зависимости оттого, что меньше, и от края внутрь (расстояние О) не менее чем до 700 мм со стороны станка, доступной оператору при обработке. При необходимости размещения зажимной системы на расстоянии более 700 мм бампер должен выступать на это расстояние или не более 850 мм, в зависимости от того, что меньше,

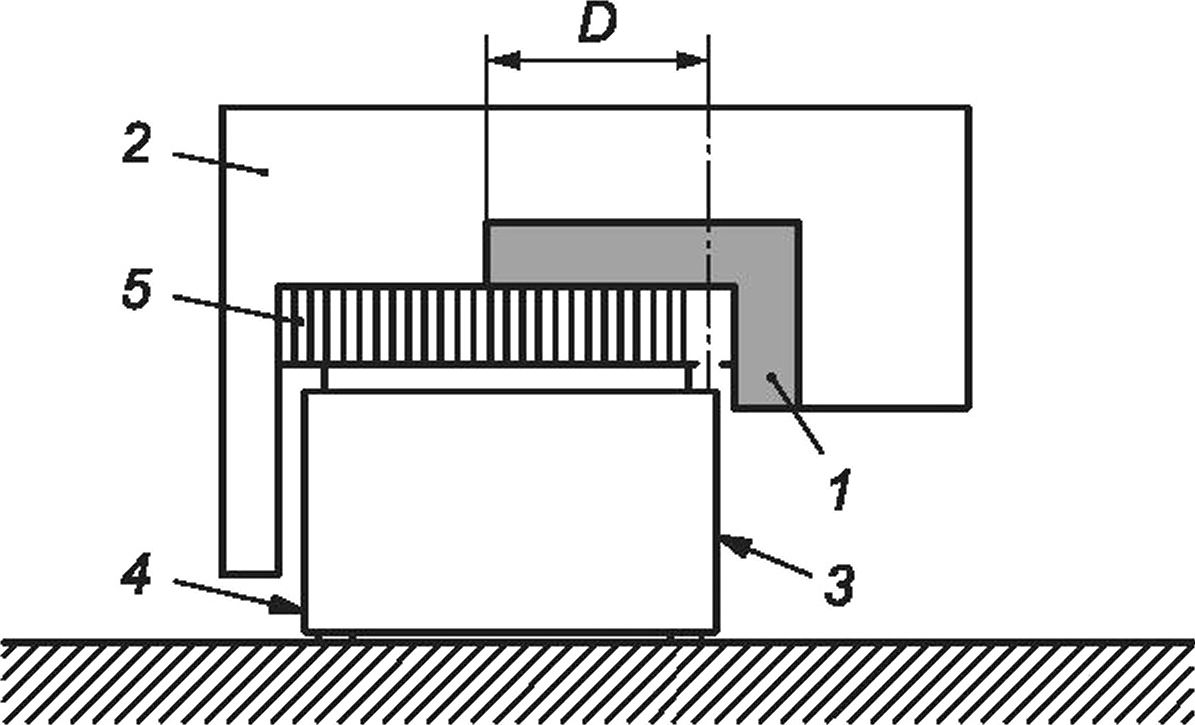

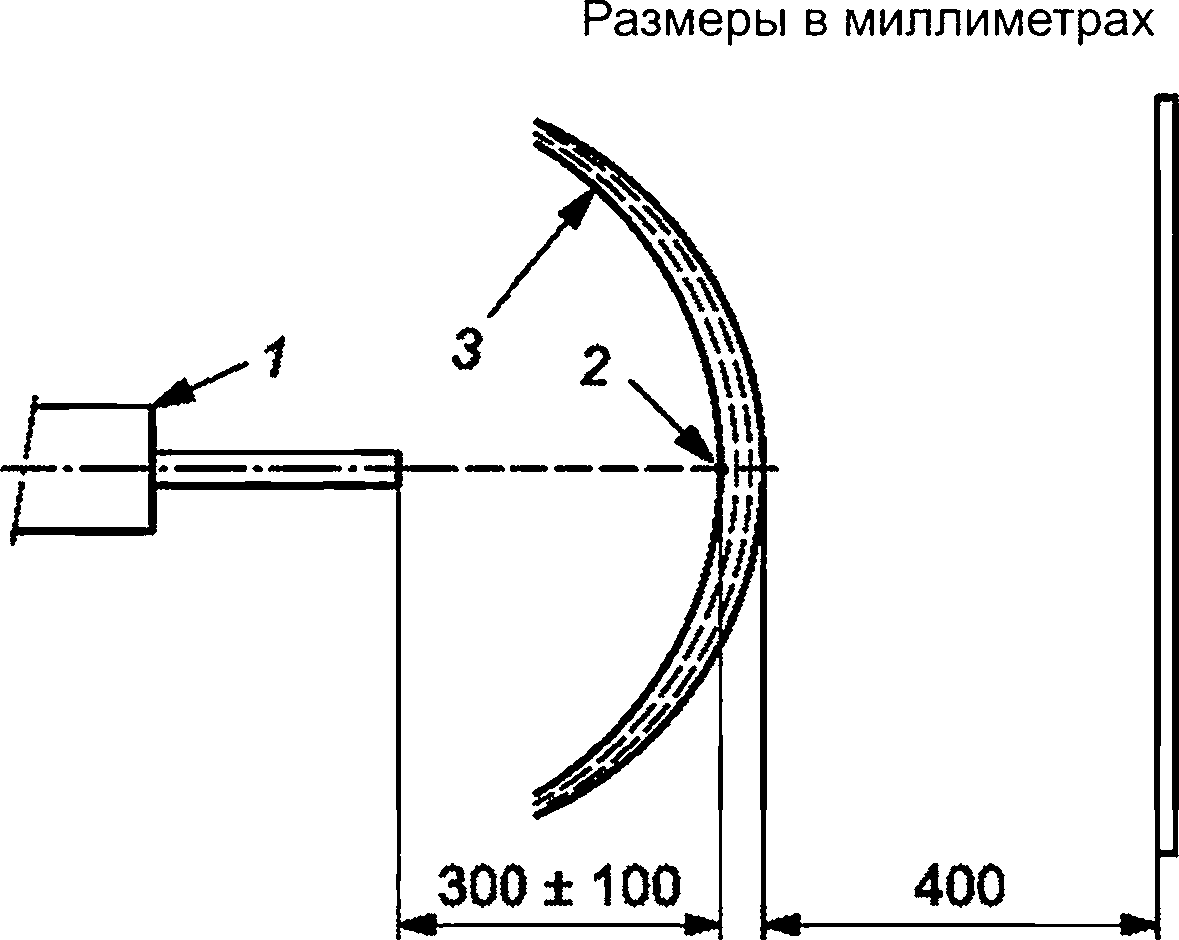

ii) чувствительные к давлению кромки, отключающие планки, отключающие пластины и бамперы, подходящие для максимальной скорости по осям 25 м • мин-1 (см. рисунок 9), должны про-

15

ГОСТ ISO 19085-3—2024

ходить вокруг всех срезающих, дробящих кромок и горизонтально внутрь не менее на 700 мм (расстояние D) от стороны станка (см. рисунок 10). Если необходимо расположить зажимную систему на расстоянии более 700 мм, то чувствительная к давлению кромка, отключающая планка, отключающая пластина и бамперы должны быть удлинены до этого расстояния или не более 850 мм в зависимости от того, что меньше;

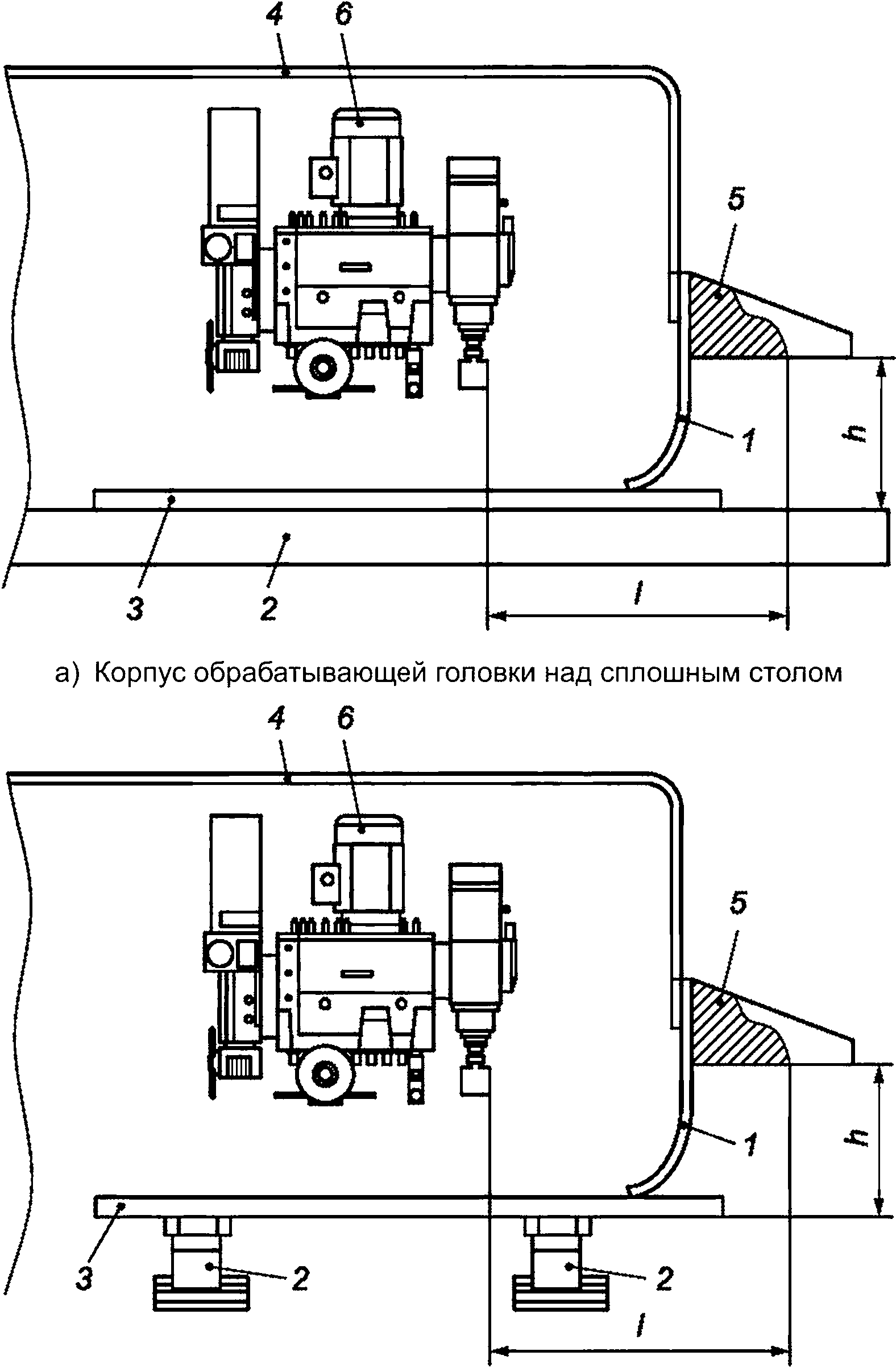

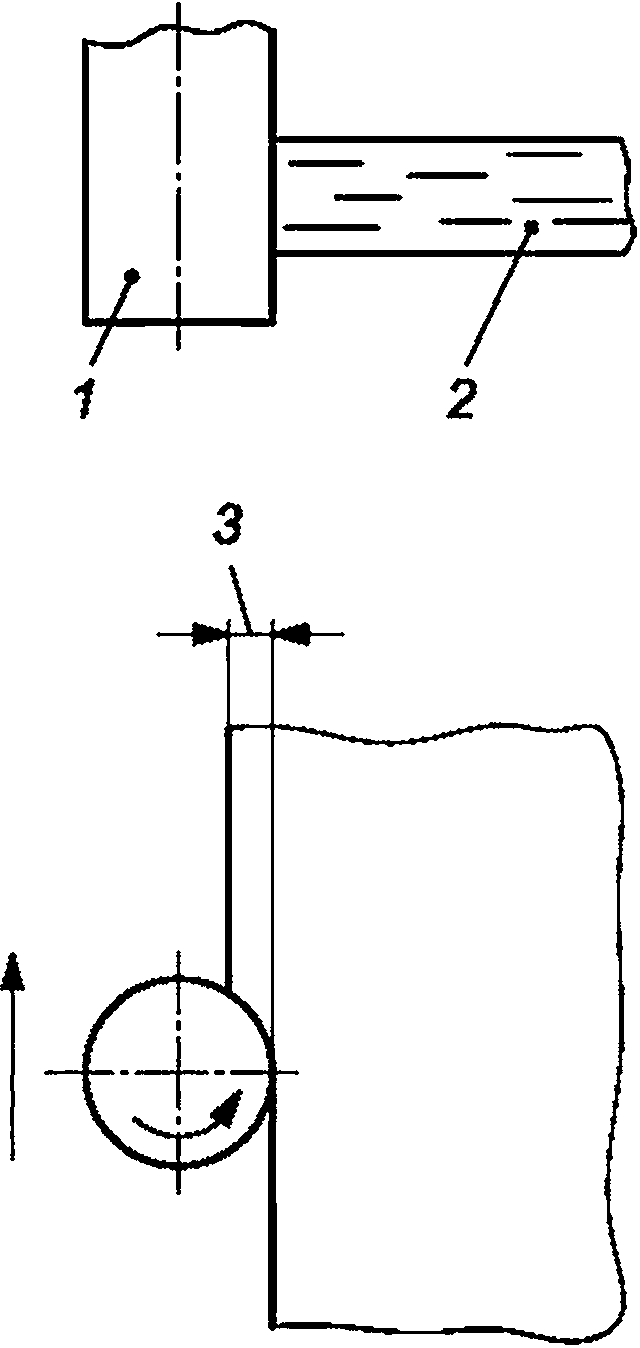

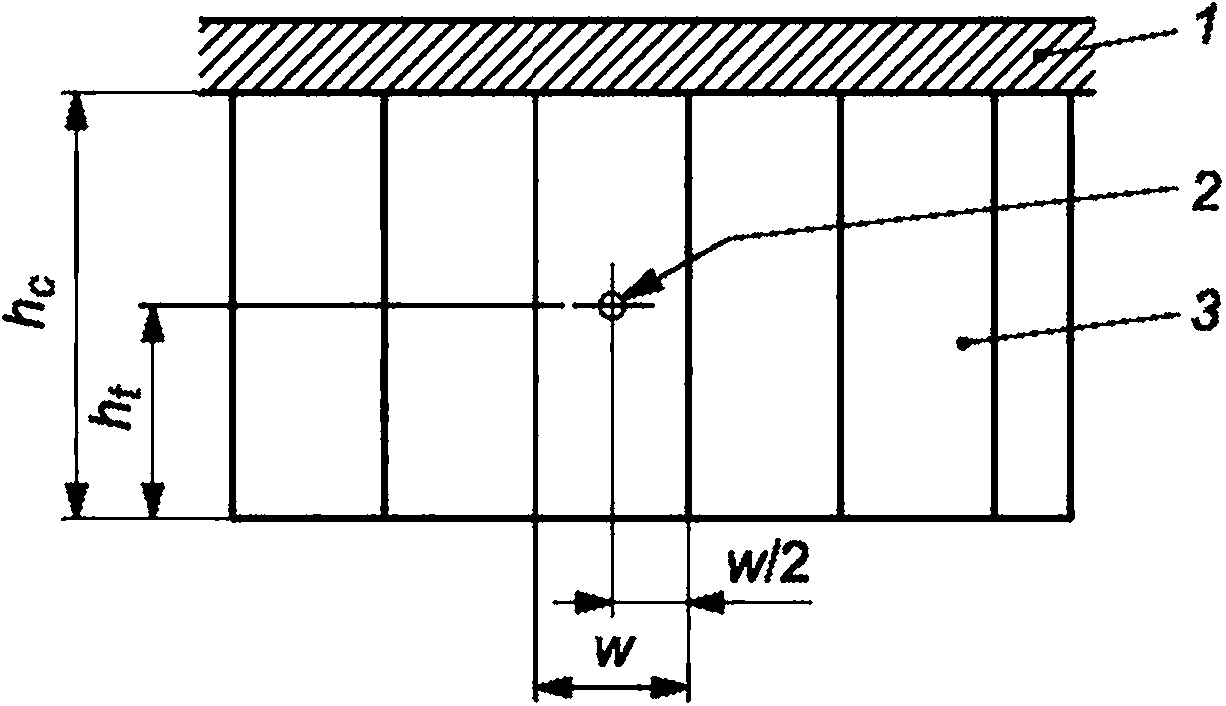

Ь) Корпус обрабатывающей головки над опорными брусьями

h — высота проема для подачи заготовки; 1 — завеса; 2 — опоры для заготовок; 3 — заготовка; / — оставшееся расстояние; 4 — корпус обрабатывающей головки; 5 — чувствительный к давлению бампер/кромка или планка; 6 — обрабатывающая головка

Рисунок 7 — Расстояние / для корпуса обрабатывающей головки

2) на станках, где доступ к опоре для заготовки (например, для загрузки и выгрузки) предусмотрен в соответствии с их назначением (см. рисунок НИЗ), бамперы, необходимые согласно перечислению 1), должны распространяться на весь поперечный размер подвижной части станка;

3) при срабатывании нестационарного защитного устройства должен быть инициирован безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLr = с.

16

ГОСТ ISO 19085-3—2024

1 — поверхность бампера; 2— корпус головки; 3 — лицевая сторона станка; 4 — задняя сторона станка (недоступна во время обработки); 5 — завеса; D — размер бампера от края рамы станка внутрь; Н^ — высота верхнего края бампера

Рисунок 8 — Пример расположения бампера для высокой скорости

1 — поверхность бампера; 2 — корпус головки; 3 — лицевая сторона станка; 4 — задняя сторона станка (недоступна во время обработки); 5 — завеса; D — размер бампера от края корпуса станка внутрь

Рисунок 9 — Расположение бампера для невысокой скорости

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.6 Концепция обеспечения безопасности Е

На станках с неподвижным сплошным столом для заготовок, где вход в рабочую зону для загрузки/выгрузки предусмотрен назначением станка (см. рисунок Н.14), для предотвращения доступа в зону возможного раздавливания, разрыва или разреза (защищенную зону) должны быть предусмотрены следующие нестационарные предохранительные устройства по обе стороны подвижной траверсы, поддерживающей обрабатывающую головку:

а) вертикально установленный ESPE 1 (AOPD или лазерный сканер, рисунок Н.14, позиция 3), удовлетворяющий следующим требованиям:

1) ограждаемая зона должна находиться на расстоянии не менее чем 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания, измеренном в горизонтальном направлении. Если существует только опасность удара, это расстояние может быть менее 700 мм,

2) опасность раздавливания опорой ESPE 1 должна быть предотвращена чувствительными к давлению бамперами, краями, отключающими планками, отключающими пластинами, которые должны выступать на высоту не менее 1800 мм над уровнем пола и покрывать всю поверхность раздавливания опорой ESPE 1,

3) ESPE 1 должен быть установлен вертикально и простираться от не менее 1500 до не менее 1800 мм над уровнем пола и должен охватывать весь поперечный размер подвижной траверсы, поддерживающей обрабатывающую головку;

Ь) вертикально установленный ESPE 2 (AOPD или лазерный сканер, рисунок Н.14, позиция 4), удовлетворяющий следующим требованиям:

1) ESPE 2 должен быть установлен в такой же вертикальной плоскости, как и ESPE 1,

17

ГОСТ ISO 19085-3—2024

2) ESPE 2 должен отключаться при прохождении сплошного стола; SRP/CS для отключения должна иметь, по меньшей мере, PLf = с;

с) горизонтально установленный лазерный сканер, установленный на каждой стойке подвижной части станка (см. рисунок Н.14, позиция 5), удовлетворяющий следующим требованиям:

1) он должен охватывать зону между двумя опорами ESPE 2 и между столами и движущимися стойками станка,

2) он может быть отключен, пока оба ESPE 2 активны (не инициированы); SRP/CS для глушения должна иметь, по меньшей мере, PLr = с.

Срабатывание любой из вышеуказанных защит должно привести к безопасному останову станка. SRP/CS для инициирования безопасного останова должна иметь PLr = с.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.7 Концепция обеспечения безопасности F

На станках с неподвижной горизонтальной (см. рисунок Н.6) или вертикальной опорой заготовки, где заготовка перемещается внутрь и наружу из корпуса обрабатывающей головки во время обработки с максимальной скоростью 25 м/мин, где размер отверстия, перпендикулярного поверхности заготовки, составляет 100 мм или менее, доступ к опасным точкам через зоны загрузки/выгрузки должен быть предотвращен одной из следующих мер:

а) туннелем, обеспечивающим безопасное расстояние как минимум 200 мм от любой дополнительной внутренней точки возможного разрыва и раздавливания и не менее 400 мм от любого инструмента;

Ь) механически приводимым в действие отключающим устройством, чувствительным в обоих направлениях, с усилием срабатывания, меньшим или равным 50 Н, либо световым барьером AOPD с одним световым лучом, которое должно удовлетворять следующим требованиям:

1) при срабатывании оно должно инициировать безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLr = с,

2) должно проходить вдоль самого длинного размера входного отверстия,

3) должно быть расположено не менее чем в 150 мм от любой последующей точки возможного внутреннего разреза и раздавливания и не менее 400 мм от любого инструмента,

4) должно быть расположено на расстоянии не более 100 мм от опоры заготовки (свободного края отключающего устройства).

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.8 Концепция обеспечения безопасности G

На станках с неподвижной вертикальной опорой заготовки, где заготовка перемещается внутрь и наружу из корпуса обрабатывающей головки во время обработки с максимальной скоростью 40 м/мин (см. рисунок Н.7), ограничиваясь 25 м/мин, когда заготовка выступает из опоры заготовки, где размер отверстия, перпендикулярного поверхности заготовки, составляет 100 мм или менее, доступ к опасным точкам через зоны загрузки/выгрузки должен быть предотвращен с помощью одной из следующих мер: а) туннелем, обеспечивающим безопасное расстояние не менее 550 мм от любой дополнительной внутренней точки возможного разреза и раздавливания, включая любой инструмент;

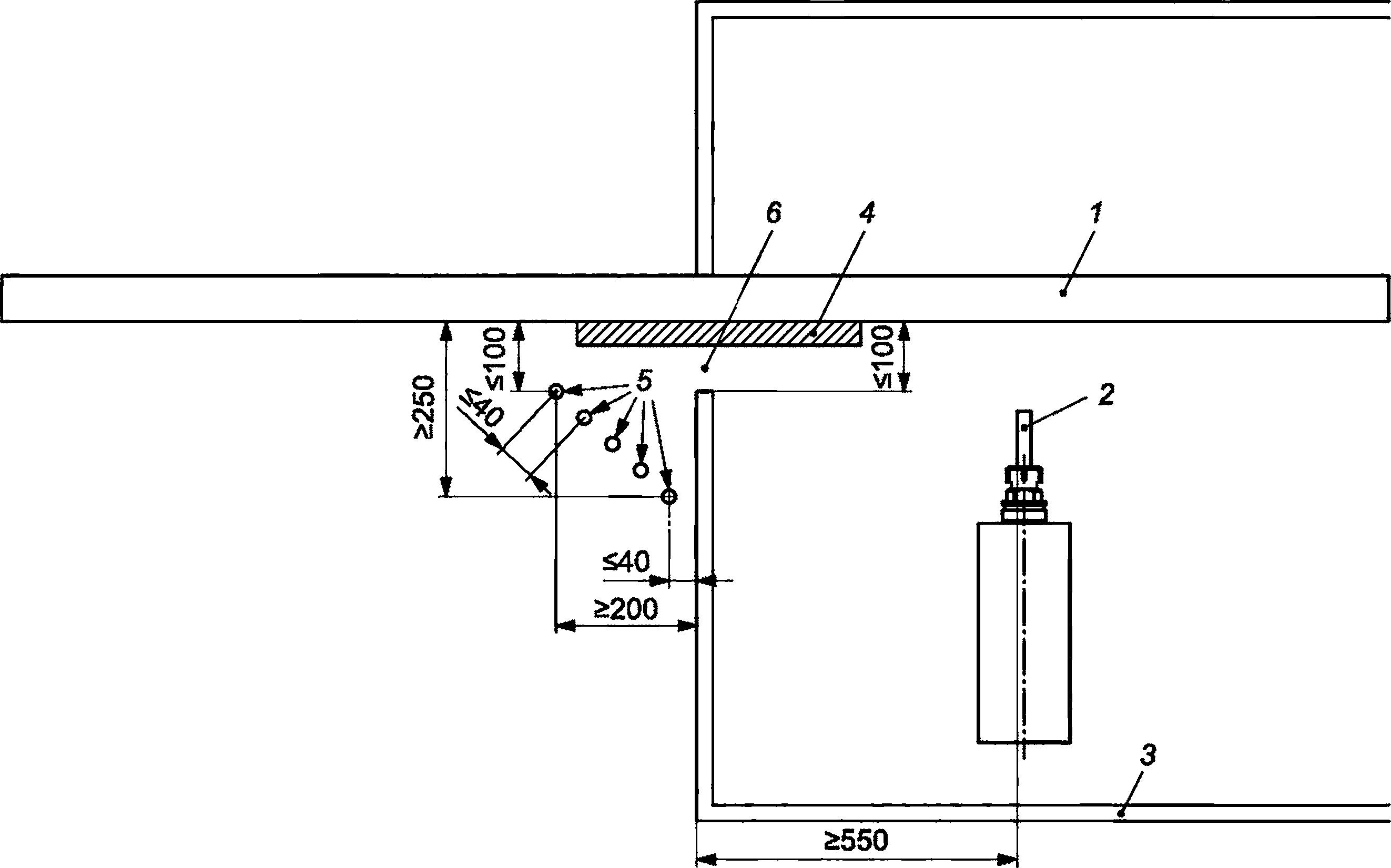

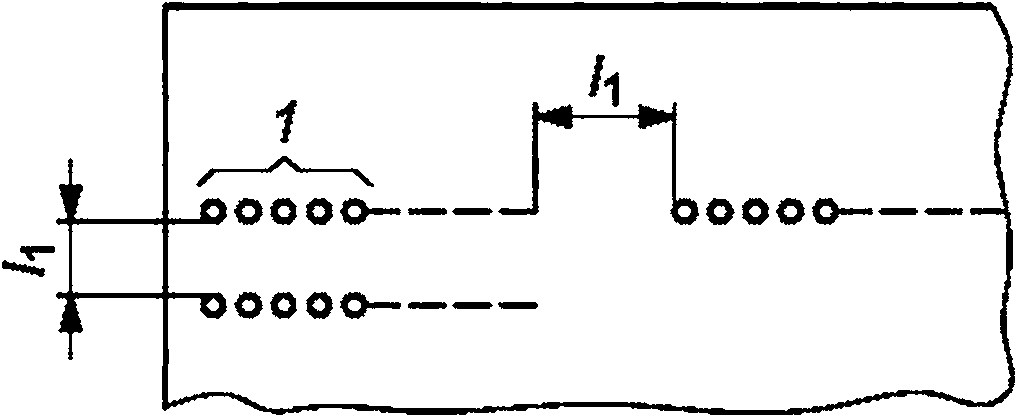

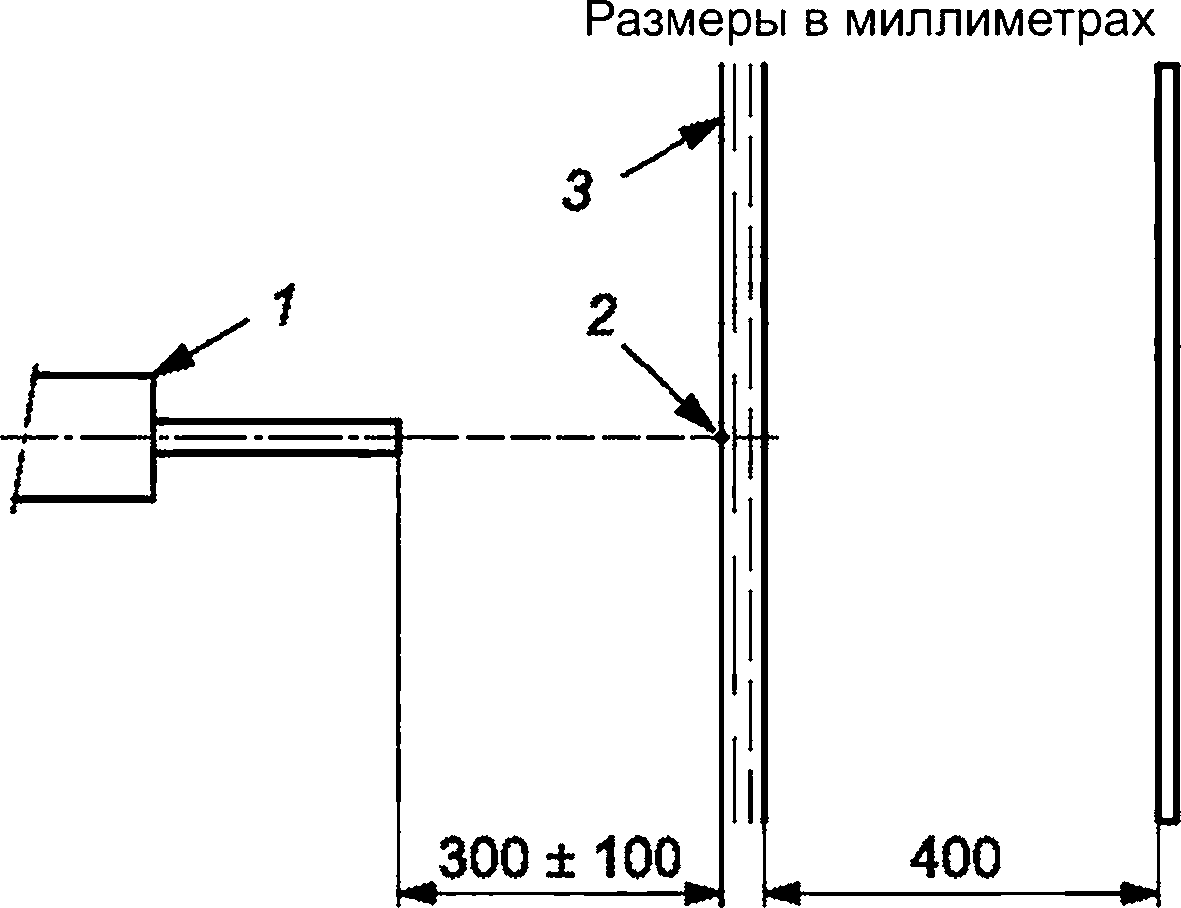

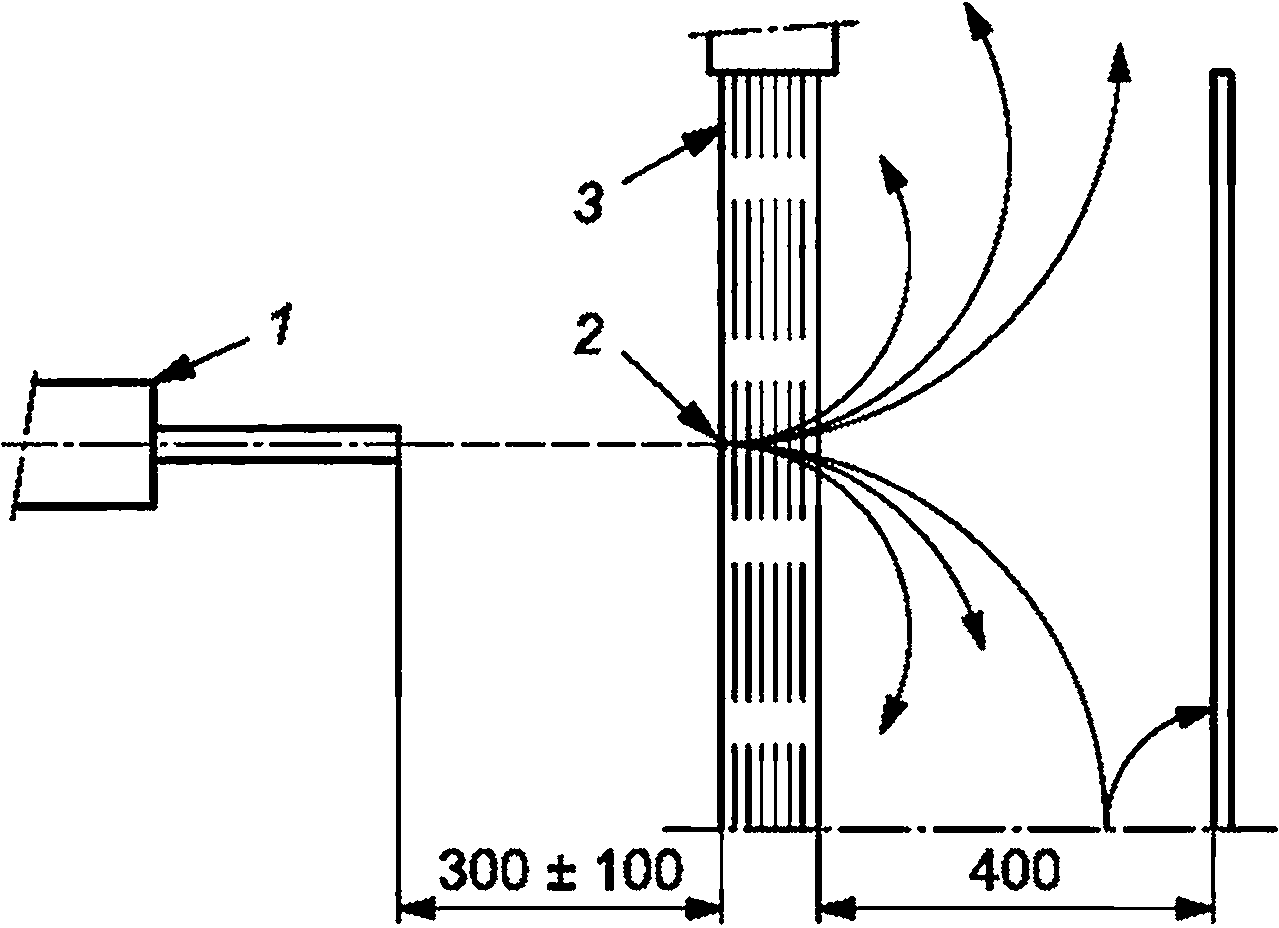

b) AOPD, установленным на опоре заготовки, удовлетворяющий следующим требованиям (см. рисунок 10):

1) каждый луч светового барьера должен быть параллелен опоре заготовки,

2) максимальный шаг лучей должен составлять 40 мм,

3) расстояние между двумя крайними лучами должно быть не менее 200 мм,

4) луч, ближайший к головке станка, должен находиться на расстоянии не менее 250 мм от опоры заготовки,

5) луч, наиболее удаленный от головки станка, должен находиться на расстоянии не более 100 мм от опоры заготовки,

6) при его срабатывании подача должна прекращаться; SRP/CS для инициирования останова подачи должна иметь PLr = с.

Доступ сверху и снизу светового барьера должен быть предотвращен неподвижными ограждениями, а расстояние между отверстием, защищенным AOPD, и инструментами должно составлять не менее 550 мм.

18

ГОСТ ISO 19085-3—2024

Кроме того, когда заготовка выступает за опору заготовки, она должна быть обнаружена. SRP/CS для определения положения заготовки должна иметь не менее PLr = b.

1 — опора заготовки; 2 — инструмент; 3 — корпус обрабатывающей головки; 4 — заготовка; 5 — лучи светового барьера; 6 — отверстие в корпусе обрабатывающей головки для подачи заготовки

Рисунок 10 — Пример AOPD для вертикальной подвижной заготовки (вид сверху)

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.9 Концепция обеспечения безопасности Н

На станках с неподвижной вертикальной опорой заготовки, где заготовка движется быстрее 40 м/мин внутрь и наружу из корпуса обрабатывающей головки во время обработки, где стационарное защитное устройство, такое как световые барьеры, или стационарные лазерные сканеры, или чувствительные к давлению коврики (см. рисунок Н.8, позиция 3), использовано для остановки движущихся частей и предотвращения доступа к зоне раздавливания, разрыва или разреза (защищенная зона) в сочетании с двумя датчиками снижения скорости (см. рисунок Н.8, позиция 4) должны применяться следующие требования:

а) при срабатывании датчика для снижения скорости скорость заготовки должна быть снижена до максимум 25 м • мин-1 в пределах 500 мм (для обеспечения расстояния PL не требуется). SRP/CS для инициирования снижения скорости должна иметь PLr = с. После включения ограниченной скорости должен быть приведен в действие ручной орган управления сбросом для восстановления полной скорости, если оператор не может непроизвольно освободить защитное устройство, например наступая или опираясь на опору заготовки;

Ь) защитное устройство для остановки движущихся частей должно быть расположено на расстоянии не менее 850 мм от любой точки возможного раздавливания/разрыва. При срабатывании защитного устройства должен быть инициирован безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLr = с;

с) защитное устройство для остановки движущихся частей должно выступать не менее чем на 700 мм наружу за пределы положения датчиков для снижения скорости.

19

ГОСТ ISO 19085-3—2024

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.10 Концепция обеспечения безопасности I

На станках с неподвижной горизонтальной опорой для заготовки, где заготовка перемещается внутрь корпуса и наружу из корпуса обрабатывающей головки во время обработки со скоростью, которая может быть более 25 м/мин (см. рисунок Н.10 и рисунок Н.11), доступ к любым опасным точкам зоны загрузки и зоны выгрузки должен быть предотвращен с помощью любого из следующих решений — различные средства защиты могут быть установлены на разных сторонах или секциях станка:

а) неподвижные ограждения минимальной высотой 1800 мм и максимальным расстоянием от пола 180 мм, обеспечивающие расстояние не менее 850 мм от любой опасной точки;

Ь) неподвижные ограждения в сочетании с перемещаемыми ограждениями с блокировкой. Перемещаемые ограждения должны быть снабжены защитной блокировкой, если время остановки движущихся частей превышает 2 с;

с) стационарные предохранительные устройства, такие как световой барьер, стационарные лазерные сканеры или чувствительные к давлению коврики, расположенные на расстоянии не менее 850 мм от любой точки возможного пореза или разрыва, раздавливания, разреза, затягивания и наматывания, измеренном в горизонтальном направлении; альтернативно, расстояние может быть уменьшено до 150 мм, если предусмотрен вертикальный AOPD со световыми лучами, расположенными на расстоянии не более 40 мм между собой и не менее 1600 мм от уровня пола; при обнаружении человека инициируется безопасный останов; SRP/CS для инициирования безопасного останова должна иметь PLr = с;

d) неподвижное ограждение, расположенное перед загрузочно-разгрузочной зоной (см. рисунок Н.10, позиция 4), обеспечивая расстояние не менее 850 мм от опасных точек, простирающееся до бокового ограждения (см. рисунок Н.10, позиция 5), проходящее вертикально на высоте максимум 180 мм над уровнем пола до 150 мм ниже уровня опоры заготовки и как минимум 800 мм от уровня пола.

Кроме того, доступ в промежутки между двумя рядом расположенными погрузочно-разгрузочными лентами/цепями или между последней лентой/цепью и боковым ограждением, если эти зазоры превышают 400 мм, должен быть предотвращен, например, одним из следующих способов:

1) AOPD как минимум с одним световым лучом, расположенным на расстоянии 800 мм от уровня пола и на расстоянии 300 мм от неподвижного ограждения внутрь,

2) устройство для заполнения промежутков, соединенное с верхним краем вертикального неподвижного ограждения, требуемого выше и проходящего горизонтально внутрь на всю ширину опоры заготовки или 850 мм, в зависимости от того, что меньше, если уровень опоры заготовки находится как минимум на расстоянии 950 мм от уровня пола,

3) стационарные предохранительные устройства, такие как световые барьеры или стационарные лазерные сканеры, или чувствительные к давлению коврики, проходящие горизонтально внутрь как минимум на 1 м.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.11 Концепция обеспечения безопасности J

На станках для сверления, фрезерования и распиловки, где заготовка обрабатывается только с одной стороны до первых 100 мм от ее края, фиксируется при обработке и имеет максимальную толщину 100 мм (см. рисунок Н.9), доступ к опасным точкам через зоны загрузки/выгрузки должен быть предотвращен с помощью зажимных устройств и настраиваемого вручную ограждения, установленного перед отверстием и регулируемого в вертикальном направлении вниз к опоре заготовки. Регулируемое ограждение должно быть прозрачным и иметь, как минимум, столько секций, сколько имеется рабочих зон.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.3.12 Концепция обеспечения безопасности К

Сверлильные станки проходного типа с подающими ремнями (см. рисунок Н.15 и рисунок Н.16) должны быть защищены любым из следующих способов (различные средства защиты могут быть установлены на разных сторонах или секциях станка):

а) неподвижные ограждения и/или перемещаемые ограждения с блокировкой без запирания, простирающиеся по высоте от максимум 180 до не менее 1800 мм над уровнем пола.

20

ГОСТ ISO 19085-3—2024

Расстояние по горизонтали / от любого отверстия до любого инструмента и любой другой опасной точки должно быть не менее:

- / = 550 мм, если h не более 200 мм;

- / = 550 + 0,75 (h - 200) мм, если h составляет от 200 до 700 мм, где h — высота отверстия над опорой заготовки.

Опасность раздавливания и разрыва между заготовкой и отверстиями, предусмотренными для загрузки/выгрузки, обработки и/или подачи заготовки, должна быть предотвращена за счет использования:

1) боковых неподвижных ограждений, проходящих по высоте от максимум 180 до минимум 1800 мм над уровнем пола в сочетании с непрерывной (без зазоров) опорой заготовки, выступающей по меньшей мере на 850 мм наружу от отверстия;

2) остановки заготовки на расстоянии 30 мм внутрь от отверстия. Для выгрузки заготовки пусковое устройство должно быть расположено вне отверстия в сочетании с устройством для контроля безопасной остановки. Скорость выгрузки заготовки должна быть ограничена 25 м/мин. В качестве исключения скорость подачи заготовки может достигать 40 или 60 м/мин, когда соблюдены дополнительные требования, указанные в 5.7. SRP/CS для автоматического останова и ручного пуска лент подачи заготовки должна иметь PLr= b. SRP/CS для инициирования безопасного останова станка через устройство управления безопасным остановом должна иметь PLr = с.

Эти средства могут быть также применены в тех случаях, когда предусмотрены дополнительные узлы фрезерования и/или распиловки (см. рисунок Н.15);

b) ESPE, соответствующие 5.5.5 (например, световой барьер), или чувствительные к давлению коврики, соответствующие 5.5.6.1, проходящие не менее чем в 850 мм от любой опасной точки, включая инструменты. Это решение не следует применять при наличии дополнительных узлов фрезерования и/или распиловки (см. рисунок Н.16).

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

5.6.4 Меры по предотвращению доступа к задней части станка из зоны выгрузки

На станках с неподвижной опорой для заготовки, с неподвижной заготовкой во время механической обработки и только с одной доступной стороной для загрузки и выгрузки и с другими сторонами, защищенными неподвижными ограждениями (см., например, рисунок Н.1, позиция 2), доступ в заднюю зону станка через раму станка и боковые зоны между ней и боковыми ограждениями станка во время работы станка должен быть предотвращен следующим образом:

а) для станков, не имеющих возможности поочередной загрузки — стационарными предохранительными устройствами, такими как световые барьеры, стационарный лазерный сканер или предохранительные коврики, расположенные перед станками и простирающиеся до боковых ограждений станков;

Ь) для станков с возможностью поочередной загрузки и для станков с нестационарными предохранительные устройствами, такими как бамперы, чувствительные к давлению кромки, отключающие планки, отключающие пластины и лазерные сканеры, — с помощью сочетания защитных устройств и неподвижных ограждений или блокируемых подвижных ограждений, например: всеми устройствами, приведенными в перечислениях 1), 2) и 3) или в перечислении 4):

1) AOPD на задней стороне опоры заготовки (см. рисунок 11, позиция 4), расположенное:

- в горизонтальном направлении — от движущегося корпуса обрабатывающей головки к обеим боковым сторонам,

- на высоте (400 мм ± 100) мм над уровнем опоры заготовки,

- на максимальном горизонтальном расстоянии 300 мм от тыловой опоры;

2) вертикальные сдерживающие/препятствующие устройства, состоящие из ограждений, расположенных на одной линии с передней поверхностью рамы станка, проходящих вертикально от высоты максимум 180 мм над уровнем пола до по меньшей мере 700 мм над уровнем пола и на такой высоте проходящих горизонтально внутрь на расстояние по меньшей мере 400 мм (см. рисунок 11, позиция 5);

3) вертикальные сдерживающие/препятствующие устройства, расположенные на одной линии с AOPD на задней стороне опоры для заготовки и выступающие вертикально с высоты максимум 180 мм над уровнем пола минимум до 700 мм над уровнем пола (см. рисунок 11, позиция 7).

В качестве альтернативы сдерживающим/препятствующим устройствам, расположенным на задней стороне опоры для заготовки, может быть принято одно из следующих решений:

21

ГОСТ ISO 19085-3—2024

i) горизонтальная поверхность удерживающих устройств, расположенных на передней стороне станка и указанных в перечисление 2), должна доходить до AOPD, установленных на задней стороне станка (см. рисунок 11, позиция 6);

ii) горизонтальное ESPE, расположенное не выше уровня опоры заготовки, простирающееся от переднего удерживающего/препятствующего устройства внутрь станка на расстояние не более 300 мм от AOPD на задней стороне опоры заготовки;

iii) вертикальное AOPD по меньшей мере с двумя световыми лучами, расположенными на высоте 400 и 900 мм над уровнем пола.

В тех случаях, когда в качестве сдерживающих/препятствующих устройств используются перемещаемые блокируемые ограждения для предотвращения доступа в заднюю зону станка, запирание ограждения не требуется;

4) чувствительные к давлению коврики или горизонтально расположенные ESPE (см. рисунок 12, позиция 1), обнаруживающие проникновение в потенциально опасные области раздавливания, разрыва или разреза (ограждаемые зоны) в сочетании с боковыми неподвижными ограждениями минимальной высотой 1800 мм и максимальным расстоянием от пола 180 мм (см. рисунок 12, позиция 2) и по меньшей мере одним световым лучом, расположенным на высоте от 200 до 900 мм от уровня пола в вертикальной плоскости, расположенной на расстоянии ±100 мм от внешнего края чувствительных к давлению ковриков (см. рисунок 12, позиция 3). При несрабатывании чувствительных к давлению ковриков или горизонтального ESPE, т. е. изменения статуса с непрерванного на прерванный, этот световой луч в течение 2 с должен инициировать безопасный останов. SRP/CS для инициирования безопасного останова должна иметь PLf = с. Световой луч должен быть типа 2 в соответствии с IEC 61496-2:2013.

В качестве альтернативы переднему световому лучу (см. рисунок 12, позиция 3) оператор должен подтвердить, что он покинул огражденную зону. Оставление чувствительных к давлению ковриков или горизонтального ESPE без этого подтверждения в течение 2 с должно инициировать безопасный останов. Подтверждение может быть выполнено тем же органом управления для сброса чувствительных к давлению ковриков или для горизонтального ESPE.

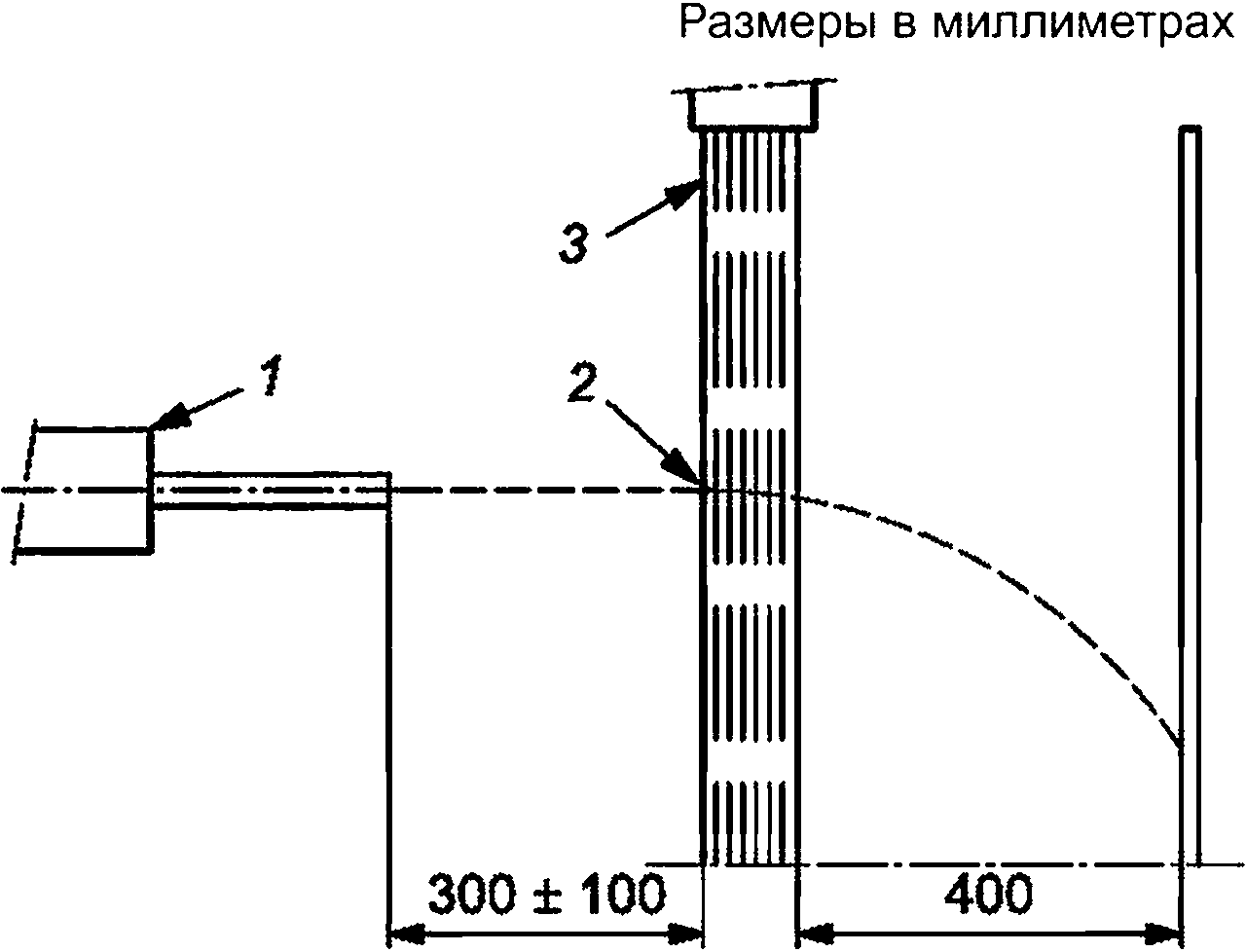

а) Станок с короткими боковыми препятствующими Ь) Станок с удлиненными боковыми препятствующими устройствами устройствами

1 — неподвижное ограждение; 2 — бамперы; 3 — опорные брусья (или сплошной стол); 4 — AOPD на задней стороне;

5 — передние удерживающие/препятствующие устройства; 6 — передние удерживающие/препятствующие устройства с удлиненной горизонтальной поверхностью; 7—задние удерживающие/препятствующие устройства

Рисунок 11 — Примеры защиты с задним AOPD

22

ГОСТ ISO 19085-3—2024

1 — стационарное защитное устройство, обнаруживающее доступ в защищенную зону; 2 — боковое неподвижное ограждение;

3 — световые лучи на стороне доступа

Рисунок 12 — Примеры защиты с помощью AOPD лицевой стороны

Контроль: путем проверки соответствующих чертежей, осмотра станка, измерения и проведения соответствующих функциональных испытаний станка.

5.6.5 Минимальные зазоры в зоне загрузки/выгрузки

Для тех станков, где зона загрузки/выгрузки ограничена в поперечном направлении неподвижными устройствами (т. е. неподвижными ограждениями или стенами здания), опасность раздавливания между корпусом подвижной обрабатывающей головки и этими неподвижными частями на сторонах зон загрузки/выгрузки должна быть исключена путем определения размеров станка таким образом, чтобы минимальный зазор в 500 мм между крайними положениями корпуса подвижной обрабатывающей головки и боковыми неподвижными устройствами обеспечивался на передней стороне (см. размер /4 на рисунке Н.1).

В качестве исключения этот минимальный зазор может быть уменьшен до 300 мм, если предусмотрены чувствительные бамперы или кромки для предотвращения опасности раздавливания всего тела оператора, т. е. они проходят испытание, предусмотренное в приложении G, с характеристиками в таблице G.1 (см. графа «Опасность среза под углом 45°»).

Минимальный зазор, определенный выше, должен обеспечиваться механическими концевыми упорами.

Контроль: путем проверки соответствующих чертежей и/или принципиальной схемы, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка и соответствующих испытаний, описанных в приложении G.

5.7 Опасность удара

ISO 19085-1:2021, 5.7, применяют с нижеприведенными дополнениями.

В качестве исключения на станках, где выполняются следующие условия:

а) заготовка перемещается на сплошной (без зазоров) опоре заготовки;

Ь) заготовка не выступает за опору заготовки, и

с) максимальная толщина заготовки (размер перпендикулярно опоре заготовки) не превышает 100 мм;

максимальная скорость подачи заготовки может достигать:

- 40 м/мин, когда заготовка зажимается при подаче,

- 60 м/мин, когда заготовка поддерживается только подающими лентами во время подачи.

Указанные выше ограниченные скорости контролируют в соответствии с 4.11.

23

ГОСТ ISO 19085-3—2024

5.8 Зажимные устройства

ISO 19085-1:2021, 5.8, заменен нижеприведенным текстом.

При наличии зажима с электроприводом опасность раздавливания должна быть предотвращена одним из следующих способов:

а) управление двумя руками для контроля хода зажима;

Ь) двухступенчатый зажим с максимальным усилием зажима на зажимном устройстве 150 Н для первой ступени с последующим полным усилием зажима, приводимым в действие ручным органом управления;

с) уменьшение зазора между зажимом и заготовкой не более 6 мм или менее регулируемым вручную устройством в сочетании с ограничением хода зажима до максимального значения 10 мм;

d) ограждение зажима кожухом, закрепленным на зажимном устройстве для уменьшения зазора между заготовкой и ограждением до менее 6 мм; максимальное выступание зажима за ограждение не должно превышать 6 мм;

е) ограничение скорости зажима до 10 мм ■ с-1 или менее.

SRP/CS для предотвращения неожиданного включения зажимного усилия второй ступени в перечислении Ь) должна иметь PLr = b.

SRP/CS для ограничения скорости смыкания зажима согласно перечислению е) должна иметь PLr = b.

При наличии пневматического или гидравлического зажима должны быть выполнены требования ISO 4413:2010 или ISO 4414:2010.

При выборе зажима с приводом (вакуумного, пневматического или гидравлического) применяют следующие требования:

1) подача и вращение шпинделя должны быть заблокированы таким образом, чтобы вращение и/или перемещения шпинделя не могли начинаться и запускаться до тех пор, пока не появится давле-ние/вакуум зажима (для блокировки не требуется PL);

2) в зоне обработки заготовки освобождение зажима во время вращения шпинделя должно быть возможным только в том случае, если обрабатывающая головка находится в исходном положении и ее подача остановлена (PL для блокировки не требуется);

3) при наличии сдвоенного подвижного стола или отдельных секций загрузки/выгрузки требования по освобождению зажима, указанные в перечислении 2), применяют только к той части станка, где выполняется механическая обработка. Снятие зажима на том столе, на котором не выполняется механическая обработка, должно быть возможным только в том случае, если соответствующий стол находится в исходном положении (PL для блокировки не требуется);

4) для вакуумного зажима:

i) вакуумный датчик должен быть регулируемым и располагаться как можно ближе к опоре заготовки,

ii) при обнаружении потери вакуума (т. е. выбранное значение вакуума больше не является гарантированным) должен быть инициирован безопасный останов; SRP/CS для инициирования безопасного останова при обнаружении потери вакуума должна иметь не менее PLr = b.

Контроль: путем проверки соответствующих чертежей и/или принципиальной схемы, измерений, осмотра станка и проведения соответствующих функциональных испытаний станка.

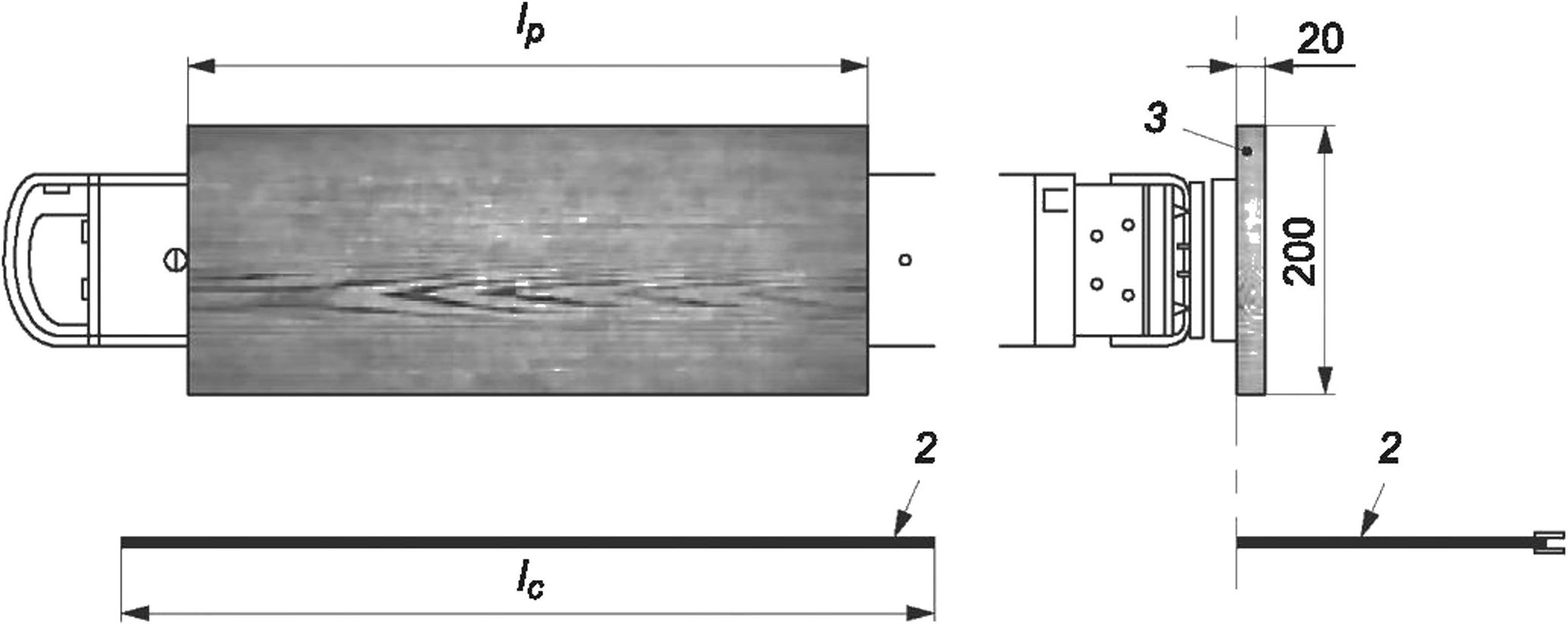

5.9 Меры по предотвращению выброса заготовок

5.9.1 Общие сведения

ISO 19085-1:2021, 5.9.1, применяют с нижеприведенными дополнениями.

Устройство для минимизации риска выброса, характерного для данного станка, представляет собой завесу в соответствии с 5.9.3.

Прямое выталкивание частей инструментов и/или заготовок в любом направлении должно предотвращаться неподвижными ограждениями высотой не более 180 мм и не менее 1800 мм над уровнем пола.

В качестве исключения, касающегося направлений выброса, на станках с обрабатывающей головкой, перемещающейся по неподвижному основанию с опорными брусьями (см. рисунки Н.1, Н.2, Н.12 и Н.13), прямое выталкивание через пространство между опорными брусьями должно предотвращаться неподвижными ограждениями, по крайней мере, в направлении, перпендикулярном движению подачи 24

ГОСТ ISO 19085-3—2024

обрабатывающей головки, в то время как выталкивание в направлении движения подачи обрабатывающей головки считают приемлемым остаточным риском.

В качестве исключения, касающегося высоты неподвижных ограждений, на станках с подвижными столами (см. рисунки Н.З, Н.4) при прямом выбросе из-под защитной завесы травмирование операторов должно быть предотвращено неподвижными или перемещаемыми ограждениями с блокировкой, установленными вокруг зоны подвижных столов перед станком и простирающимися максимум на 180 мм от уровня пола до нижнего краевого уровня завес (например, см. рисунок Н.З, позиция 3).

Высота неподвижных ограждений, установленных на подвижной обрабатывающей головке, может быть ниже 1800 мм, если предусмотрены защитные устройства, такие как световые барьеры, стационарные лазерные сканеры или чувствительные к давлению коврики, предотвращающие пребывание операторов вблизи обрабатывающей головки без остановки станка.

В этом случае высота неподвижных ограждений должна быть достаточной для того, чтобы все возможные траектории выталкиваемых частей проходили выше 1800 мм в месте расположения этих защитных устройств (см. рисунок 13).

1 — чувствительный к давлению коврик (в качестве примера); 2 — корпус обрабатывающей головки; 3 — инструмент;

4 — траектория выброса

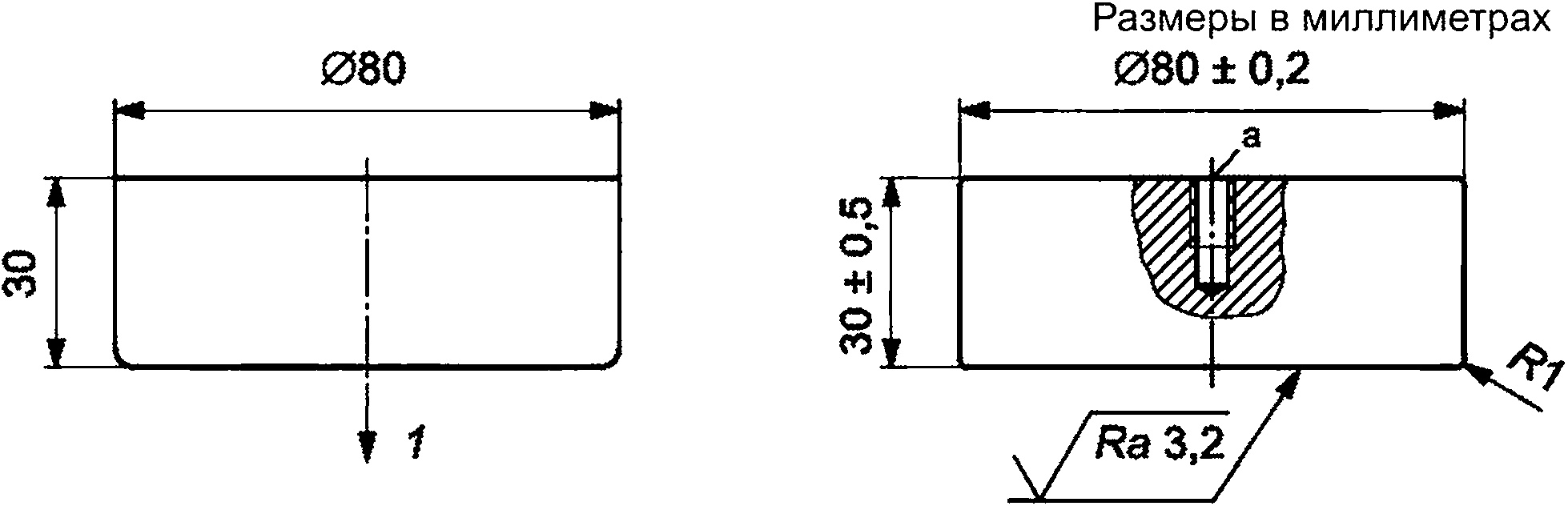

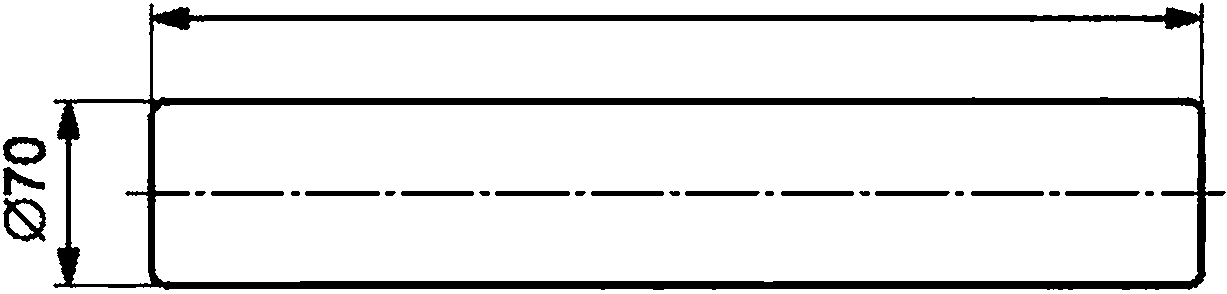

Рисунок 13 — Траектория выброса над корпусом обрабатывающей головки