МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

ISO 19085-2—

2024

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 2

Станки круглопильные с горизонтальной прижимной балкой для раскроя плит

(ISO 19085-2:2021, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ ISO 19085-2—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией «Ассоциация организаций и предприятий деревообрабатывающего машиностроения» (Ассоциация «Древмаш») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 июля 2024 г. № 175-П)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004—97 | Код страны по МК(ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 августа 2024 г. № 1050-ст межгосударственный стандарт ГОСТ ISO 19085-2—2024 введен в действие в качестве национального стандарта Российской Федерации с 3 февраля 2025 г.

5 Настоящий стандарт идентичен международному стандарту ISO 19085-2:2021 «Оборудование деревообрабатывающее. Безопасность. Часть 2. Станки круглопильные с горизонтальной прижимной балкой для раскроя плит» («Woodworking machines Safety — Part 2: Horizontal beam panel circular sawing machines», IDT).

Международный стандарт разработан подкомитетом SC 4 «Деревообрабатывающие станки» Технического комитета по стандартизации ТС 39 «Станки» Международной организации по стандартизации (ISO) совместно с Техническим комитетом ТС 142 «Деревообрабатывающие станки. Безопасность» Европейского комитета по стандартизации (CEN).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ ISO 19085-2—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© ISO, 2021

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ ISO 19085-2—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................2

3 Термины и определения...............................................................3

4 Требования безопасности и методы контроля.............................................7

5 Требования безопасности и меры по защите от механических опасностей.....................10

6 Требования безопасности и меры по защите от других опасностей...........................24

7 Информация для пользователя........................................................25

Приложение А (справочное) Перечень существенных опасностей..............................28

Приложение В (справочное) Требуемые уровни эффективности безопасности...................30

Приложение С (обязательное) Испытания на устойчивость...................................33

Приложение D (обязательное) Испытания на торможение....................................34

Приложение Е (обязательное) Испытания ограждений на удар................................35

Приложение F (обязательное) Испытания на шум...........................................36

Приложение G (обязательное) Испытания материала секционной защитной завесы на жесткость ... .38

Приложение ДА (справочное) Сведения о соответствии ссылочных международных

и европейских стандартов межгосударственным стандартам....................39

IV

ГОСТ ISO 19085-2—2024

Введение

Серия стандартов ГОСТ ISO 19085 «Оборудование деревообрабатывающее. Безопасность» содержит требования безопасности, которые должны соблюдаться и контролироваться при разработке и изготовлении деревообрабатывающего оборудования (станков, машин и т. д.).

Настоящий стандарт является стандартом типа С по ISO 12100:2010.

Если требования настоящего стандарта отличаются от требований, изложенных в стандартах типа А или типа В по ISO 12100:2010, то требования стандарта типа С имеют приоритет перед требованиями других стандартов для станков, разработанных и изготовленных в соответствии с требованиями настоящего стандарта типа С.

Полный набор требований безопасности к тем или иным разновидностям деревообрабатывающего оборудования определяется настоящим стандартом и стандартами серии ГОСТ ISO 19085.

Для обеспечения безопасности деревообрабатывающего оборудования, не охваченного стандартами серии ГОСТ ISO 19085, следует руководствоваться настоящим стандартом и ГОСТ ISO 12100—2013.

В других частях серии ГОСТ ISO 19085 требования безопасности учитываются в виде ссылки на соответствующие положения настоящего стандарта или содержат замены и дополнения к общим требованиям, приведенным в настоящем стандарте.

Разработчик стандарта — инженер В.В. Горбенко (Ассоциация «Древмаш»).

V

ГОСТ ISO 19085-2—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 2

Станки круглопильные с горизонтальной прижимной балкой для раскроя плит

Woodworking machines.

Safety. Part 2.

Horizontal beam panel circular sawing machines

Дата введения — 2025—02—03

1 Область применения

В настоящем стандарте приведены требования и меры безопасности для круглопильных станков с горизонтальной прижимной балкой, с пильной кареткой, установленной ниже опоры для заготовки, которые загружаются вручную и/или механически и выгружаются вручную, способные к непрерывному производственному использованию, как определено в 3.1 (далее — станки).

В стандарте рассматриваются все существенные опасности, опасные ситуации и события, перечисленные в приложении А, относящиеся к станкам, когда их эксплуатируют, регулируют и обслуживают по назначению и в условиях, предусмотренных изготовителем, включая разумно прогнозируемое неправильное использование. Кроме того, учтены стадии транспортирования, сборки, демонтажа, выведения из строя и утилизации.

Стандарт применим к станкам, оснащенным одним или несколькими из следующих устройств/до-полнительных рабочих узлов, опасность от которых была учтена:

- устройство бокового прижима;

- устройство для механизированной выгрузки;

- блок подсчета;

- узел предварительной обработки кромки для постформинга/софтформинга;

- устройство для поворота плит;

- поворотный стол с передней стороны;

- выталкивающее устройство;

- устройство пневматического зажима пильного полотна;

- загрузочное устройство с электроприводом;

- устройство для выполнения канавок фрезерным инструментом;

- одна или несколько дополнительных линий резания внутри станка для продольной или главной линии резания и/или надреза (перед поперечной линией резания);

- устройство вакуумного зажима заготовки как части поворотного стола с передней стороны станка или устройства для загрузки плит;

- толкатель панели;

- независимые толкатели плит;

- дополнительные толкатели плит, установленные на каретке толкателя плит;

-дополнительный толкатель панели со встроенным устройством печати этикеток;

- подъемная платформа;

Издание официальное

1

ГОСТ ISO 19085-2—2024

- устройство автоматической загрузки тонких плит;

- устройство для выгрузки базовой панели под действием силы тяжести;

- устройство для механизированной выгрузки базовой панели;

- устройство для выгрузки плит в ограниченном пространстве;

- загрузочные или накопительные роликовые конвейеры;

- прижимная балка с дополнительными заслонками для повышения эффективности пылеудаления;

- система воздушного, водовоздушного или масловоздушного охлаждения дисковых пил;

- вибрационный конвейер, имеющий или не имеющий узел обрезки для удаления отходов;

- возможность для загрузки/выгрузки сверху внешней системой непосредственно на столе станка и/или на роликовом конвейере предварительной загрузки станка и/или на подъемном столе станка.

Примечание — Базовая панель — это опорная панель для стопки плит, предназначенная для их защиты от повреждений при транспортировании.

Станки предназначены для раскроя плит, представляющих из себя:

а) массивную древесину;

Ь) материал с физическими характеристиками, сходными с древесиной (см. ISO 19085-1:2021,3.2);

с) гипсокартонные, гипсоволокнистые плиты;

d) композитные материалы с сердцевиной, состоящей, например, из полиуретана или минерального материала, ламинированного легким сплавом;

е) картон;

f) пенопластовые плиты;

д) матричные минеральные плиты, силикатные плиты;

h) полимерно-матричные композиционные материалы и армированные термопласты/термореак-тивные/эластомерные материалы;

i) пластины из легкого алюминиевого сплава максимальной толщиной до 10 мм;

j) композитные плиты, изготовленные из перечисленных выше материалов.

В настоящем стандарте не рассматриваются опасности, связанные:

- с особенностями, отличными от перечисленных выше;

- механической обработкой плит фрезерными инструментами для выполнения канавок;

- механизированной разгрузкой плит;

- задней половиной прижимной балки относительно передней линии резания;

- комбинацией одного станка с любой другой машиной (как частью линии).

Настоящий стандарт неприменим к станкам:

- предназначенным для использования в потенциально взрывоопасных средах;

- изготовленным до даты его опубликования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

ISO 13849-1:20151\ Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design (Безопасность машин. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования)

ISO 13857:2019, Safety of machinery — Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния для предотвращения попадания в опасные зоны верхних и нижних конечностей человека)

ISO 14118:2017, Safety of machinery — Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

ISO 19085-1:2021, Woodworking machines — Safety — Part-1: Common requirements (Деревообрабатывающие станки. Безопасность. Часть 1. Общие требования)

1) Заменен на ISO 13849-1:2023. Однако для однозначного соблюдения требования настоящего стандарта, приведенного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

2

ГОСТ ISO 19085-2—2024

EN 847-1:2017, Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

3 Термины и определения

В настоящем стандарте применены термины по ISO 12100:2010, ISO 13849-1:2015 и ISO 19085-1:2021, а также следующие термины с соответствующими определениями:

ИСО и МЭК поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- Электропедия IEC, доступная по адресу: http://www.electropedia.org/;

- платформа онлайн-просмотра ISO, доступная по адресу: http://www.iso.org/obp.

3.1 круглопильный станок с горизонтальной прижимной балкой для раскроя плит (horizontal beam panel circular sawing machine): Станок, предназначенный для раскроя плит, оснащенный одной пильной кареткой (3.4) для выполнения одного прямолинейного реза, включающей одну или несколько дисковых пил, с горизонтальной опорой для заготовки и прижимной балкой (3.5), удерживающей заготовку в неподвижном положении во время резания.

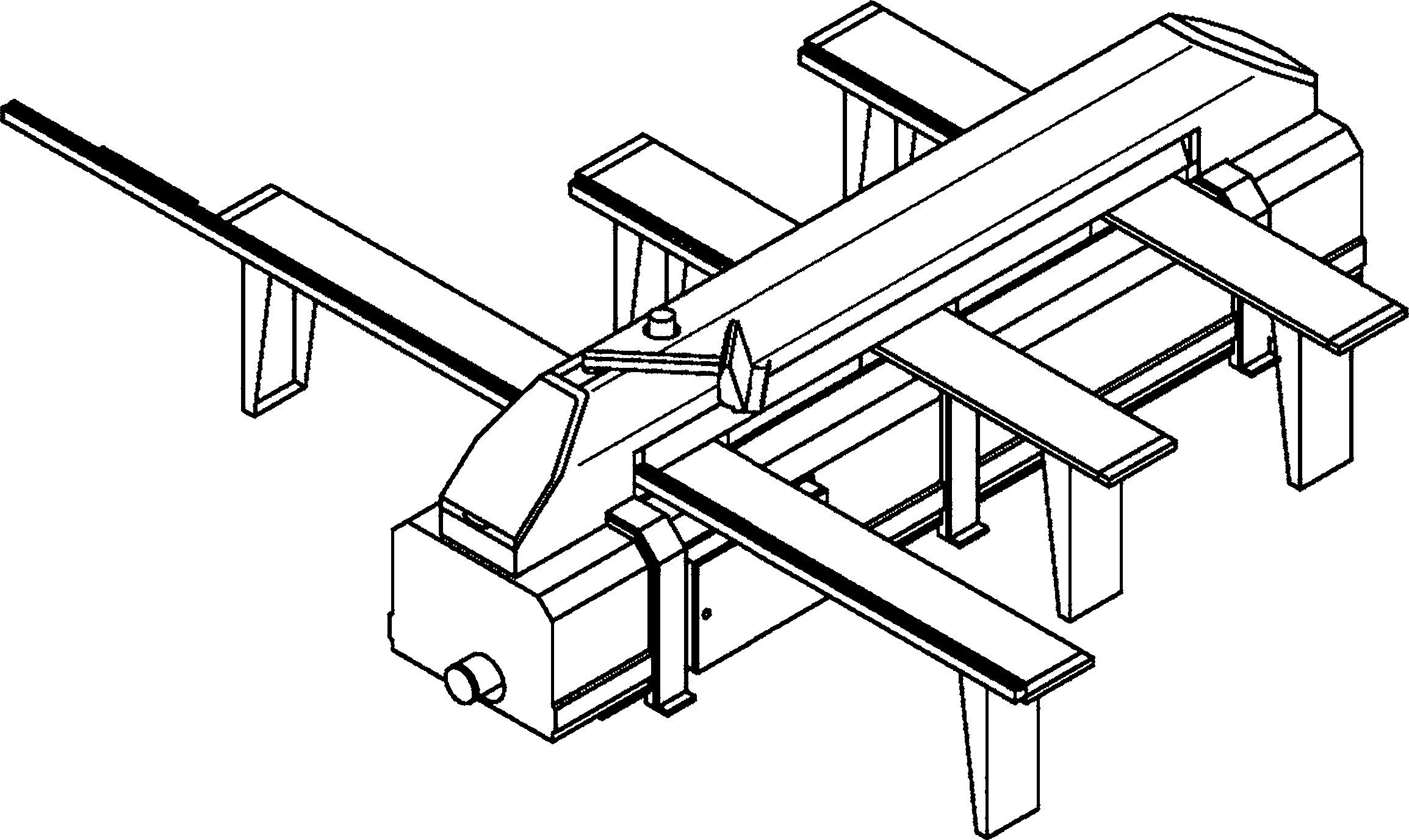

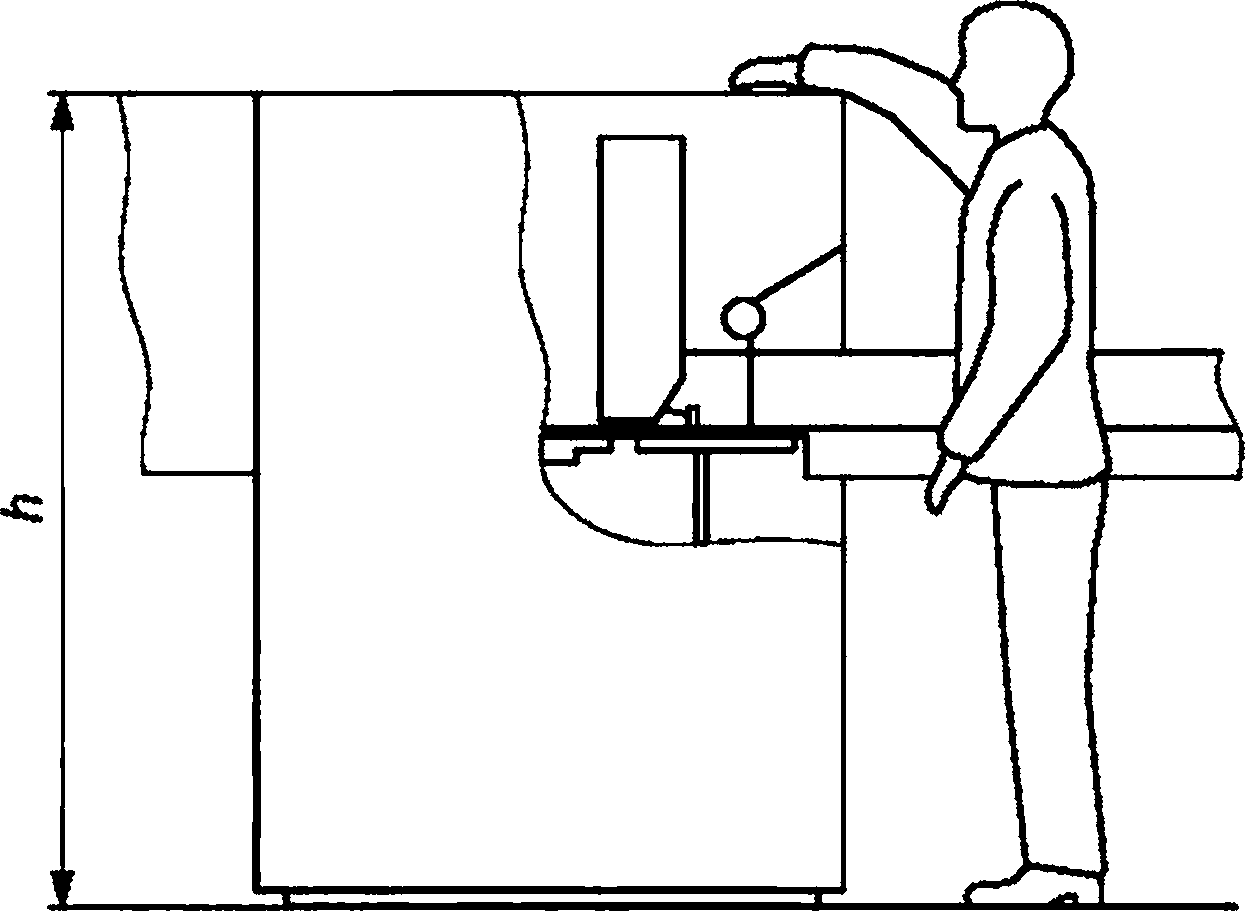

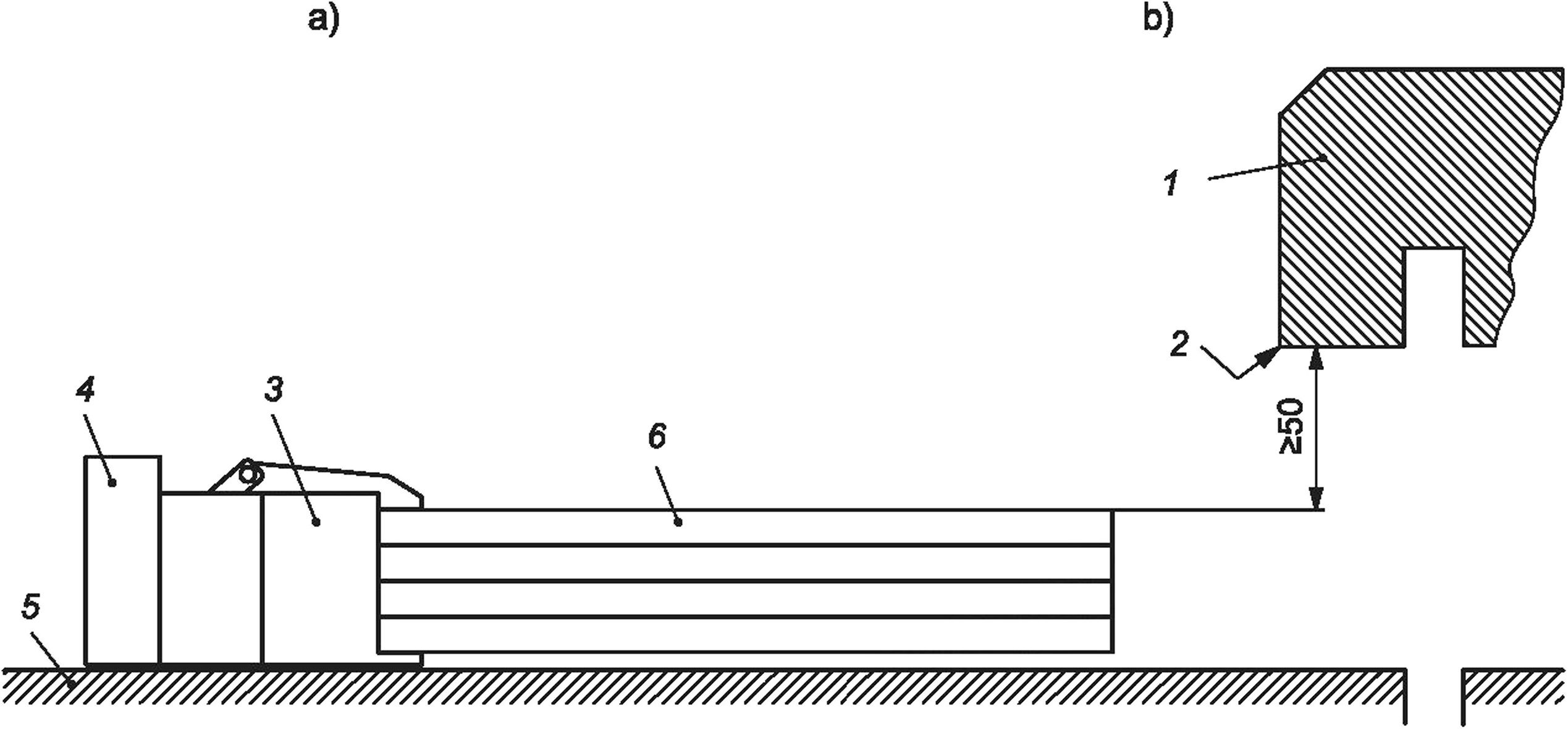

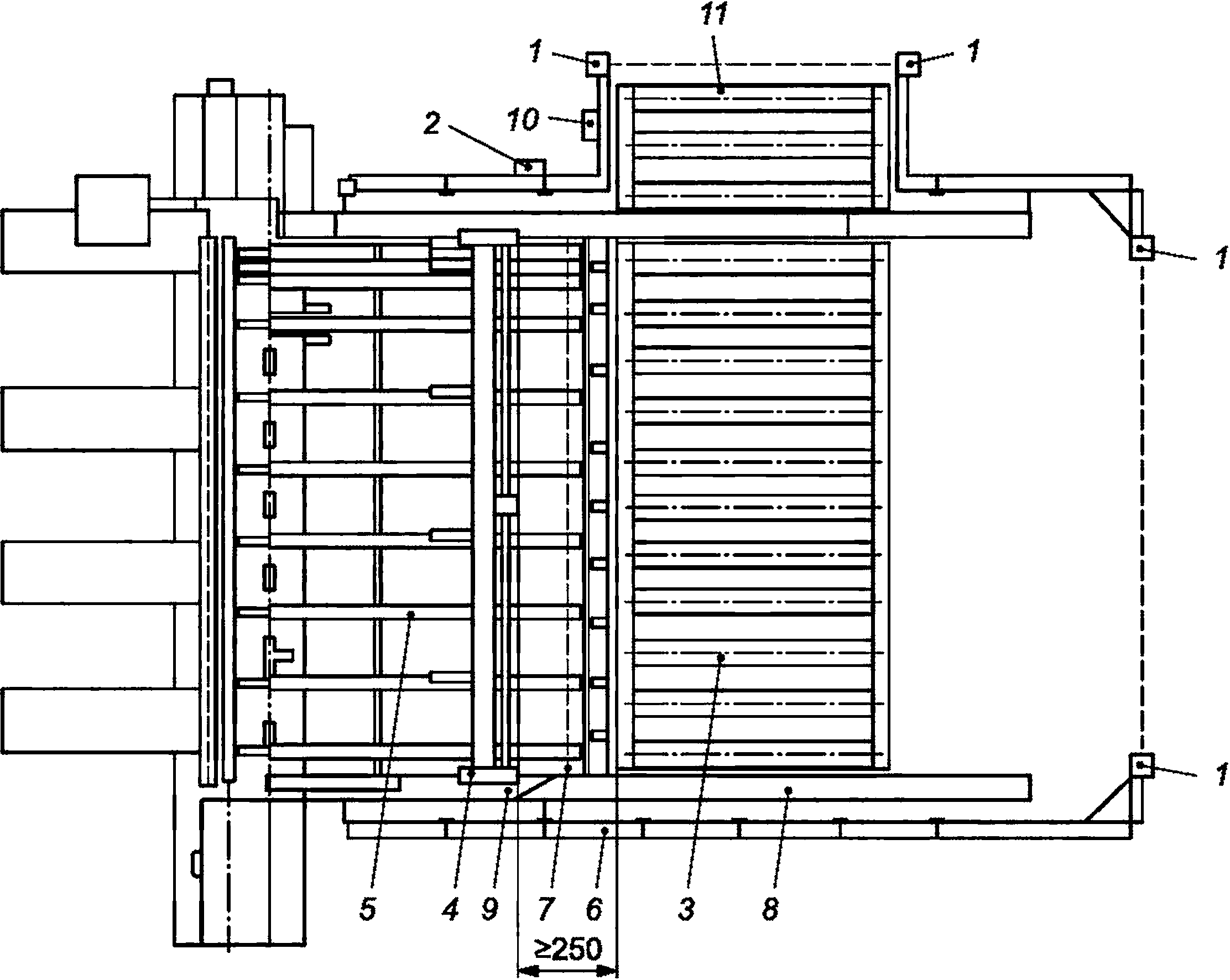

Примечание — Заготовка может быть механически позиционирована толкателем панели (3.6) для выполнения реза. Движение подачи резания осуществляется механическим приводом. Перед началом рабочего хода режущая часть корпуса дисковой пилы автоматически поднимается и при обратном ходе опускается ниже опоры заготовки. Примеры показаны на рисунке 1.

3.2 ручная загрузка (manual loading): Операция, при которой оператор кладет заготовку непосредственно на опору для заготовки с передней стороны станка или на промежуточное загрузочное устройство, которое не может удерживать оператора во время работы на расстоянии не менее 1500 мм от передней линии резания станка.

3.3 ручная разгрузка (manual unloading): Операция, при которой оператор снимает заготовку непосредственно с опоры для заготовки или с промежуточного разгрузочного устройства, которое не может удерживать оператора во время работы на расстоянии не менее 1500 мм от передней линии резания станка.

3.4 пильная каретка (saw carriage): Блок дисковых пил, осуществляющих резание.

3.5 прижимная балка (pressure beam): Устройство для зажима заготовки, проходящее по всей рабочей ширине станка с функцией прижатия заготовки к опоре во время резания.

Примечание — Прижимная балка также является частью защиты полотен дисковых пил в зоне резания.

3.6 толкатель панели (panel pusher): Подвижное направляющее устройство, используемое для позиционирования заготовки по линии резания, оснащенное удерживающими устройствами, например, захватами для удержания заготовки в нужном положении.

Примечание — Позиционирование толкателя панели может осуществляться под управлением ЧПУ.

3

ГОСТ ISO 19085-2—2024

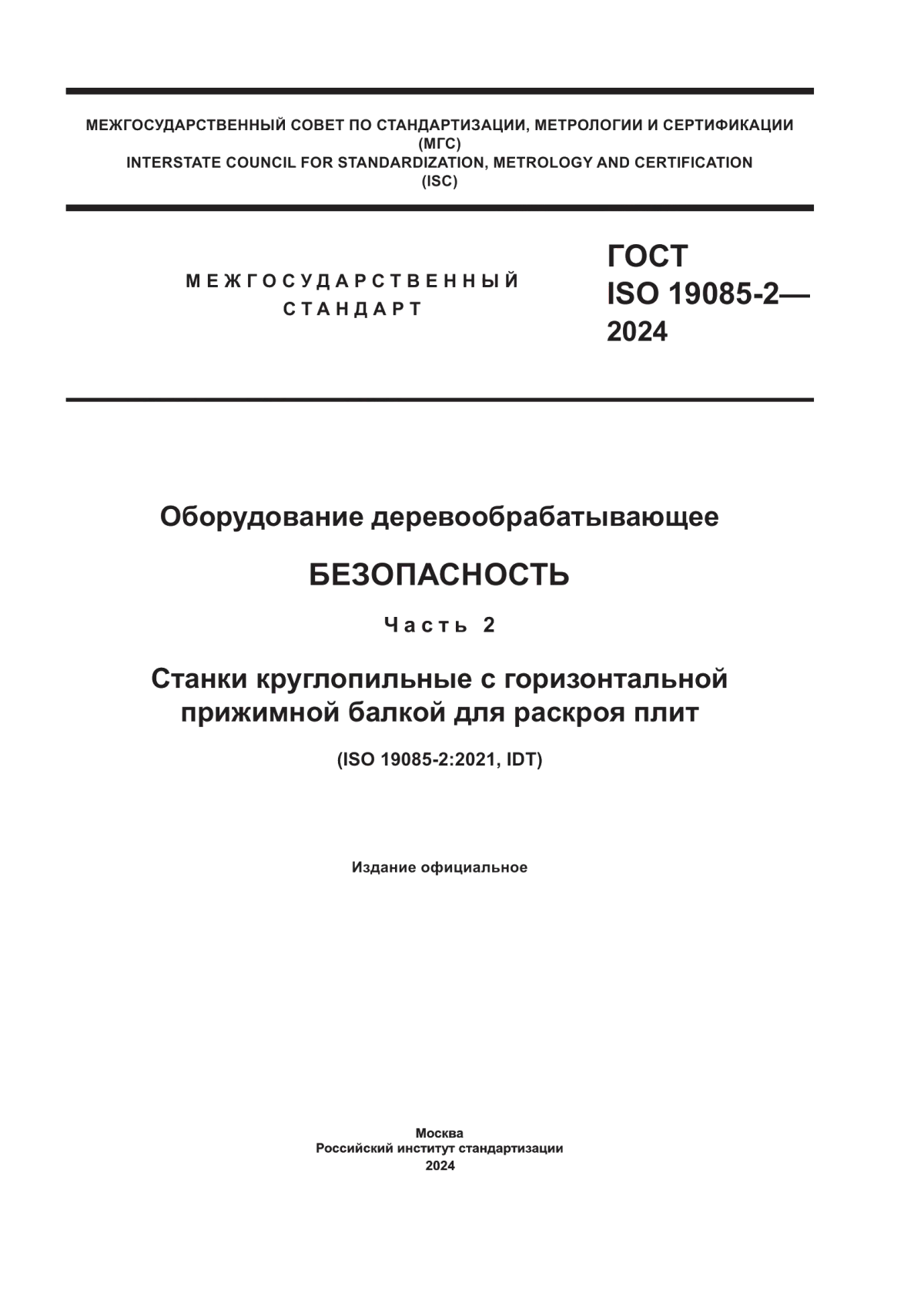

а) Пример станка с толкателем плит и загрузкой плит с задней стороны станка с помощью механизированного загрузочного устройства и с ограждением по боковым сторонам и световым барьером

Ь) Пример станка с толкателем плит и загрузкой плит с передней стороны станка и с ограждением по периметру

4

ГОСТ ISO 19085-2—2024

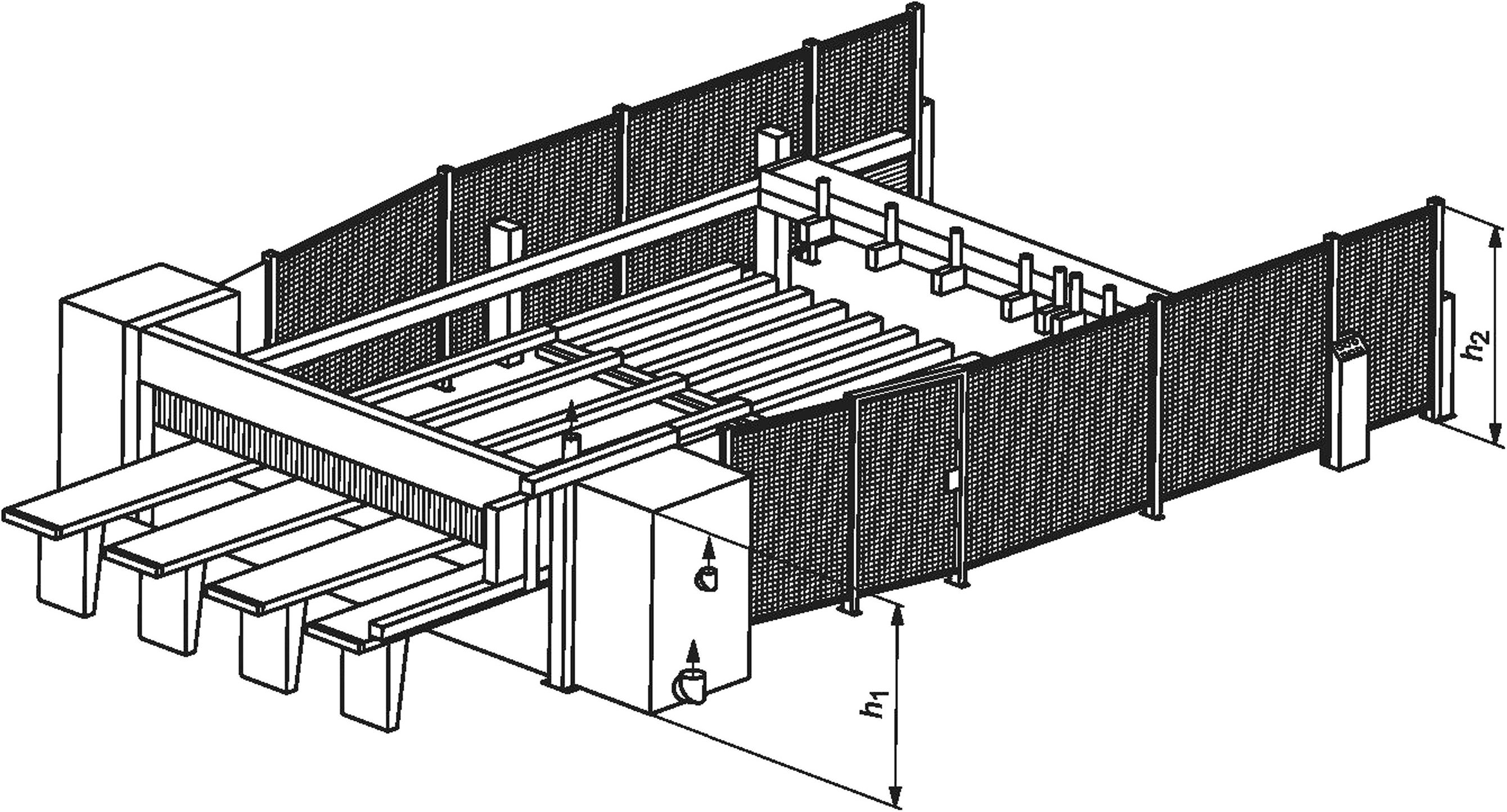

с) Пример станка с толкателем плит и загрузкой плит с передней стороны станка и с дистанционным ограждением, установленным на раме станка

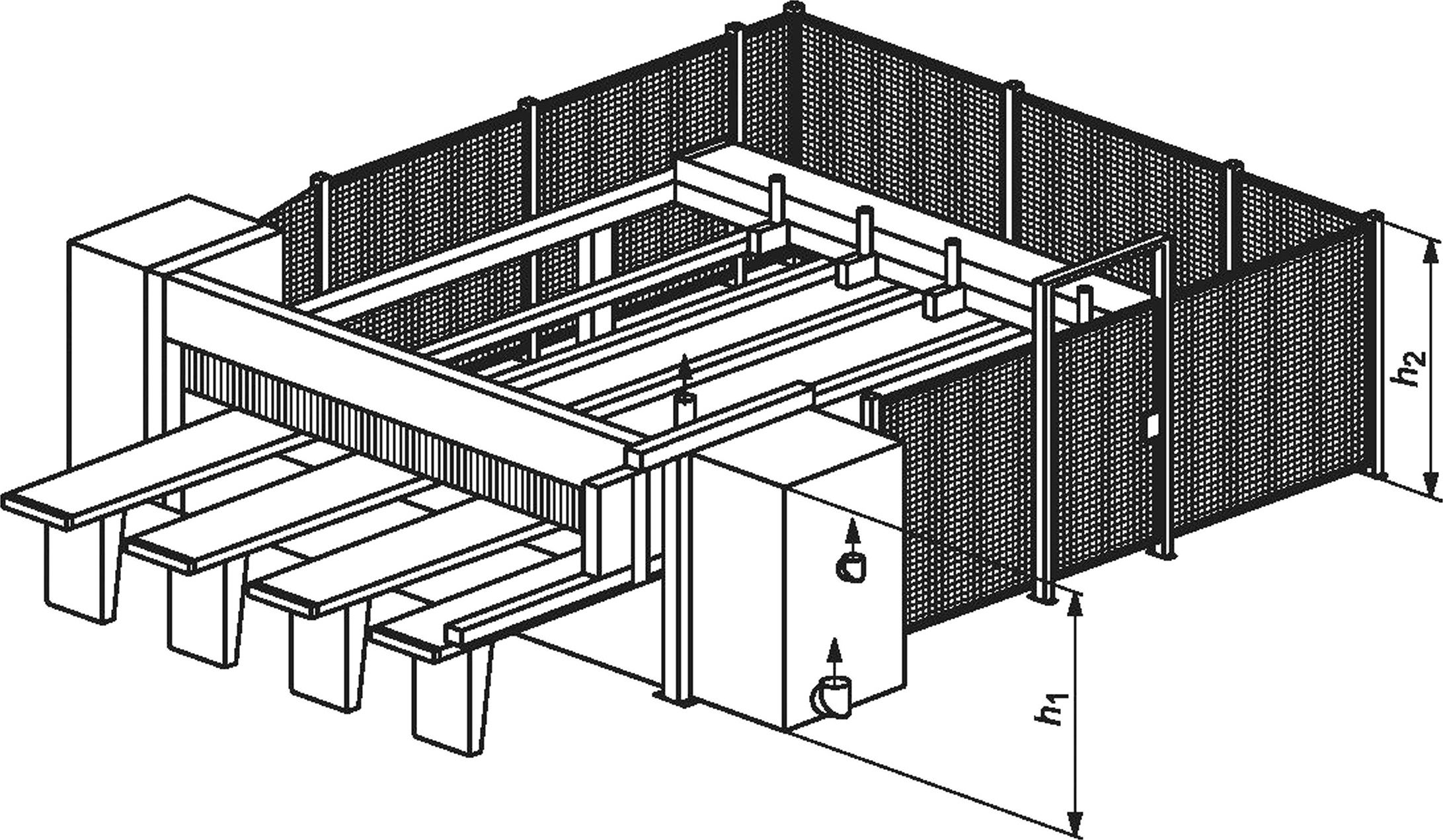

d) Пример станка без толкателя плит

hy — высота передней стороны неподвижного ограждения; h2 — высота ограждения по периметру

Рисунок 1 — Примеры горизонтальных круглопильных станков для раскроя плит

3.7 цикл резания (cutting cycle): Однократная операция резания, состоящая из вертикальных перемещений дисковых пил и горизонтальных перемещений пильной каретки (3.4).

3.8 исходное положение (rest position) <пильной каретки>: Положение пильной каретки в левой или правой части корпуса станка и вне зоны резания, в которую пильная каретка (3.4) может возвращаться в конце каждого цикла резания (3.7).

3.9 исходное положение (rest position) <дисковой пилы>: Положение дисковой пилы под столом станка.

5

ГОСТ ISO 19085-2—2024

3.10 исходное положение прижимной балки (pressure beam rest position): Наивысшее положение прижимной балки (3.5).

3.11 передняя линия резания (front cutting line): Линия резания, ближайшая к положению оператора.

Примечание — См. рисунок2, позиция 1.

3.12 линия резания пильной головки (head cutting line): Первая линия резания для разделения плиты перед дальнейшими резами, относительно которой пильная каретка (3.4) может быть установлена под или над опорой для заготовки.

Примечание — См. рисунок2, позиция 3.

1 — фронтальная (передняя) линия резания; 2 — продольная линия резания; 3 — главная линия резания;

4 — зона выгрузки

Рисунок 2 — Линии резания горизонтального станка для раскроя плит

3.13 устройство бокового прижима (side pressure device): Электроприводное направляющее устройство для прижатия заготовки к упору и обеспечения прямоугольного реза.

3.14 устройство поворота панели (panel turning device): Устройство, встроенное в заднюю часть опоры для заготовок, обеспечивающее поворот плит, например, для их прямоугольной резки.

3.15 поворотный стол передней стороны (front side turn table): Стол, в основном с воздушной подушкой, способный перемещаться механическим приводом параллельно линии резания и поворачиваться на 90° для эргономичного позиционирования очень тяжелых заготовок или пакета заготовок.

3.16 выталкивающее устройство (pushing out device): Управляемое устройство для перемещения последних остатков заготовок к передней части прижимной балки (3.5) для их легкого снятия оператором.

Примечание — Такая же функция может быть реализована телескопическими захватами или удлиненными захватами, установленными на толкателе плит.

6

ГОСТ ISO 19085-2—2024

4 Требования безопасности и методы контроля

4.1 Безопасность и надежность систем управления

Применяют ISO 19085-1:2021,4.1 со следующими дополнениями.

Таблица В.1 заменяет таблицу В. 1 150 19085-1:2021.

4.2 Органы управления

ISO 19085-1:2021,4.2, применяют со следующими дополнениями.

Следующие электрические органы управления станком, если таковые имеются, должны располагаться вместе на главной панели управления, расположенной на передней стороне станка, таким образом, чтобы рабочая зона была видна из этого положения оператору:

- для запуска и останова цикла;

- для включения электропитания;

-для нормального останова;

- для перемещения толкателя плит;

-для изменения скорости вращения шпинделя пилы;

- для бокового прижима;

- для выталкивающего устройства;

- для удержания движения прижимной балки вниз.

Органы управления аварийным остановом должны быть размещены на главном пульте управления, на любом вспомогательном пульте управления и в следующих положениях, если только главный пульт управления или вспомогательный пульт управления уже не размещен там:

а) на передней части станка: по обе стороны от загрузочно-разгрузочного отверстия (проема);

Ь) с задней стороны станка с толкателем панели: с одной стороны любого проема доступа;

с) на задней стороне станка без толкателя панели: с обеих сторон загрузочно-разгрузочного проема.

Дополнительный орган управления запуском цикла может быть установлен с передней стороны станка на одном из столов с воздушной подушкой и вместе с органом управления нормальным или аварийным остановом.

Если на столах с воздушной подушкой предусмотрено более одного дополнительного органа управления для запуска цикла одновременно, то должен быть активен только один из них.

Орган управления пуском цикла может представлять из себя кнопку или нажимную планку длиной, равной максимальной длине стола с подушками, и в любом случае должен быть оснащен средствами защиты от непреднамеренного срабатывания, как указано в ISO 14118:2017.

На станках без толкателя плит, если имеется более одного органа управления пуском цикла одновременно, должен быть активен только один из них.

Часть системы управления, связанная с обеспечением безопасности (SRP/CS) для выбора активного дополнительного органа управления пуском цикла, может не иметь какого-либо PL.

4.3 Пуск

4.3.1 Прямой пуск

ISO 19085-1:2021,4.3.1, не применяют.

4.3.2 Пуск включением электропитания

ISO 19085-1:2021,4.3.2, применяется со следующими дополнениями.

Когда пильная каретка выходит из исходного положения, дисковые пилы не должны выходить из исходного положения до начала своего вращения.

Когда дисковые пилы выходят из своего исходного положения, пильная каретка не должна покидать исходного положения до начала вращения дисковых пил.

SRP/CS для блокировки движения дисковых пил из исходного положения с вращением дисковых пил и положением пильной каретки должны иметь PLr = b.

SRP/CS для блокировки движения пильной каретки из положения покоя с вращением и положением дисковых пил должны иметь значения PLr = b.

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра станка, измерения и соответствующих функциональных испытаний станка.

7

ГОСТ ISO 19085-2—2024

4.3.3 Условия эксплуатации

Пункт, относящийся к данному документу.

Во время работы условия от а) до е) должны выполняться на передней линии резания:

а) прижимная балка не должна покидать исходное положение до тех пор, пока защитная завеса не достигнет своего защитного положения;

Ь) когда пильная каретка выходит из исходного положения покоя, пильные диски не должны покидать своего исходного положения до тех пор, пока прижимная балка не достигнет своего зажимного положения или зажимного давления;

с) когда пильный диск выходит из исходного положения, пильная каретка не должна покидать своего исходного положения покоя до тех пор, пока прижимная балка не достигнет своего зажимного положения или зажимного давления;

d) прижимная балка не должна ослаблять зажимное положение или зажимное давление до тех пор, пока пильные полотна или пильная каретка не находятся в исходном положении;

е) защитная завеса не должна покидать своего защитного положения до тех пор, пока пильные диски или пильная каретка не достигнут исходного положения.

В качестве альтернативы перечислению Ь) должны выполняться требования f) и h).

В качестве альтернативы перечислению с) должны выполняться требования д) и h);

f) когда пильная каретка находится в исходном положении, полотна пильные диски не должны покидать своего исходного положения до тех пор, пока прижимная балка не покинет исходное положение, или они должны быть сблокированы с зажимным положением прижимной балки таким образом, чтобы в случае их движения, когда прижимная балка не находится в зажимном положении, их движение немедленно прекращалось;

д) когда дисковая пила выходит из исходного положения, пильная каретка не должна покидать своего исходного положения до тех пор, пока прижимная балка не покинет исходное положение, или она должна быть заблокирована положением зажима прижимной балки таким образом, чтобы в случае ее перемещения, когда прижимная балка не находится в зажимном положении, ее движение должно быть немедленно остановлено;

h) должно быть обеспечено, например, блокировкой или конструкцией, чтобы пильные полотна не выступали из паза в столе станка до того, как прижимная балка не достигнет положения зажима.

Поскольку указанные выше блокировки в перечислениях d) и е) допускают одновременное открытие защитной завесы и прижимной балки, открытие прижимной балки не должно создавать опасности порезов или раздавливания.

В противном случае защитная завеса не должна открываться до тех пор, пока прижимная балка не достигнет исходного положения.

SRP/CS для механизмов блокировки в перечислениях от а) до д) должны иметь PLr = с. SRP/CS для блокировки в h) должны иметь PLr = b.

Для станков без толкателя плит и без ограничителя для защиты прижимной балки в качестве альтернативы перечислениям а), Ь) и с) должны выполняться следующие требования:

i) прижимная балка должна касаться заготовки или стола не менее чем через 1 с после касания заготовки или стола нижним краем защитной завесы;

j) когда пильная каретка не находится в исходном положении, дисковые пилы не должны покидать своего исходного положения до тех пор, пока прижимная балка не достигнет положения зажима или давления зажима и оператор не запустит цикл резания;

к) когда дисковая пила находится вне исходного положения, пильная каретка не должна покидать исходное положение до тех пор, пока прижимная балка не достигнет положения зажима или зажимного усилия и режущий цикл не будет запущен оператором.

SRP/CS для блокировки движения в j) дисковых пил из их исходного положения с положением зажима прижимной балки или давлением зажима и с началом цикла резания и с положением пильной каретки должны SRP/CS иметь PLf = с.

SRP/CS для блокировки движения в к) пильной каретки из исходного положения с положением зажима прижимной балки или давлением зажима и с началом цикла резания и с положением дисковых пил должны иметь PLr = с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующих функциональных испытаний станка.

8

ГОСТ ISO 19085-2—2024

4.4 Безопасные остановы

4.4.1 Общие сведения

Применяют ISO 19085-1:2021,4.4.1, со следующими дополнениями.

Последовательность остановов следует применять в следующем порядке, при этом а), Ь) и е) могут быть инициированы одновременно:

а) остановить движение пильной каретки и вернуть пильные диски в исходное положение;

Ь) отключить питание двигателей шпинделя дисковых пил, если не используются STO или SS1, включить тормоза (если предусмотрены; см. 5.4), ослабить зажимное усилие прижимной балки;

с) вернуть прижимную балку в исходное положение;

d) отключить питание тормозов (если они предусмотрены и электрические) после того, как пильные диски остановятся, т. е. по временной задержке;

е) отключить питание других исполнительных механизмов станка, кроме зажимов толкателя панели.

Если используется устройство задержки времени, применяют 4.12.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующих функциональных испытаний станка.

4.4.2 Нормальный останов

Применяют ISO 19085-1:2021,4.4.2.

4.4.3 Рабочий останов

ISO 19085-1:2021,4.4.3, не применяют.

4.4.4 Аварийный останов

Применяют ISO 19085-1:2021,4.4.4.

4.5 Торможение инструмента

Применяют ISO 19085-1:2021,4.5.

4.6 Выбор режима

ISO 19085-1:2021,4.6, не применяют.

4.7 Изменение скорости вращения инструмента

4.7.1 Изменение скорости путем перестановки ремней на шкивах

ISO 19085-1:2021,4.7.1, не применяют.

4.7.2 Изменение скорости двигателем с пошаговым изменением скорости

ISO 19085-1:2021,4.7.2, не применяют.

4.7.3 Бесступенчатая регулировка скорости с помощью преобразователя частоты

ISO 19085-1:2021,4.7.3, заменен следующим текстом.

На станках, оснащенных бесступенчатой регулировкой частоты вращения (т. е. преобразователем частоты) приводов инструментов, перед ручным запуском приводов инструментов на главной панели управления должны быть указаны выбранные скорости вращения инструмента, за исключением случаев автоматического выбора скорости вращения приводов инструментов производственной программой.

SRP/CS для индикации выбранной вручную скорости должны иметь PLr = b.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующих функциональных испытаний станка.

4.8 Отказ источников питания

ISO 19085-1:2021,4.8, применяют со следующими дополнениями.

Требования к зажиму относятся к прижимной балке станка.

Прижимная балка на передней линии резания должна оставаться в исходном положении даже при отключении питания ее приводов.

Прерывание подачи не должно приводить к какому-либо опасному перемещению, например, к возвращению дисковой пилы в исходное положение, когда перемещаемое ограждение для замены дисковой пилы открыто.

Поскольку при отключении электропитания система управления может находиться в неопределенном состоянии, это должно быть обеспечено механическими средствами, например обратными кла-

9

ГОСТ ISO 19085-2—2024

панами или клапанами с пружинным сбросом, блокирующими устройствами или самоблокирующейся резьбой.

В случае любого сбоя в подаче питания к последовательности остановов, описанной в 4.4.1, могут применяться следующие исключения:

- движение в с) может быть начато одновременно в а) Ь) и е), если защитная завеса остается в своем защитном положении; или

- пильные диски могут не убираться в исходное положение, если защитная завеса остается в своем защитном положении, а прижимная балка не покидает своего положения зажима.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующего функционального испытания станка.

4.9 Ручное управление сбросом

Применяют ISO 19085-1:2021,4.9.

4.10 Обнаружение и мониторинг остановов

ISO 19085-1:2021,4.10, не применяют.

4.11 Контроль скорости движения частей станка

Применяют ISO 19085-1:2021,4.11.

4.12 Задержка по времени

Применяют ISO 19085-1:2021,4.12.

4.13 Телеобслуживание

Применяют ISO 19085-1:2021,4.13.

5 Требования безопасности и меры по защите от механических опасностей

5.1 Устойчивость

Применяют ISO 19085-1:2021, 5.1 со следующими дополнениями.

Требования к встроенному устройству для перемещения станка не применяются.

5.2 Риск разрушения во время эксплуатации

Применяют ISO 19085-1:2021, 5.2.

5.3 Инструмент и конструкция крепления инструмента

5.3.1 Общие положения

Применяют ISO 19085-1:2021, 5.3.1.

5.3.2 Блокировка шпинделя

Применяют ISO 19085-1:2021, 5.3.2.

5.3.3 Устройство крепления дисковых пил

Применяют ISO 19085-1:2021, 5.3.3.

5.3.4 Размер фланца для дисковых пил

Применяют ISO 19085-1:2021, 5.3.4.

5.4 Торможение

5.4.1 Торможение инструментов

Применяют ISO 19085-1:2021, 5.4.1.

5.4.2 Максимальное время выбега

ISO 19085-1:2021, 5.4.2, заменен следующим текстом.

Максимальное время выбега должно составлять 90 с.

5.4.3 Отпускание тормозов

Применяют ISO 19085-1:2021, 5.4.3.

10

ГОСТ ISO 19085-2—2024

5.5 Средства защиты

5.5.1 Неподвижные ограждения

Применяют ISO 19085-1:2021, 5.5.1.

5.5.2 Перемещаемые блокируемые ограждения

5.5.2.1 Общие положения

Применяют ISO 19085-1:2021, 5.5.2.1.

5.5.2.2 Перемещаемые ограждения с блокировкой

Применяют ISO 19085-1:2021, 5.5.2.2.

5.5.2.3 Перемещаемые ограждения с блокировкой и запиранием ограждения

Применяют ISO 19085-1:2021, 5.5.2.3.

5.5.3 Управление удержанием до пуска

Применяют ISO 19085-1:2021, 5.5.3.

5.5.4 Двуручное управление

ISO 19085-1:2021, 5.5.4, не применяют.

5.5.5 Электрочувствительное защитное оборудование (ESPE)

Применяют ISO 19085-1:2021, 5.5.5.

5.5.6 Средства защиты, чувствительные к давлению (PSPE)

Применяют ISO 19085-1:2021, 5.5.6.

5.5.7 Включение управления

ISO 19085-1:2021, 5.5.7, не применяют.

5.6 Предотвращение доступа к опасным движущимся частям

ISO 19085-1:2021, 5.6, заменен следующим текстом, разделенным на дополнительные специальные пункты.

5.6.1 Защита дисковых пил за пределами зоны резания

Доступ к пильным дискам за пределами зоны резания, т. е. когда пильная каретка находится в исходном положении или при смене положения дисковых пил, должен быть защищен неподвижными ограждениями.

Любой зазор в этих ограждениях должен быть спроектирован в соответствии с безопасными расстояниями, указанными в ISO 13857:2019, таблица 4.

Должен быть предусмотрен доступ к инструменту, например, для замены дисковой пилы. Соответствующее отверстие в неподвижном ограждении должно быть ограждено перемещаемым ограждением с блокировкой и запиранием ограждения.

Любое движение приводов, необходимое для замены дисковой пилы, должно быть возможно только при закрытых соответствующих перемещаемых ограждениях.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерения, осмотра станка и соответствующих функциональных испытаний станка.

5.6.2 Защита дисковых пил в зоне резания

Для фронтальной линии резания, если дисковая пила находится в исходном положении, она не должна выступать из паза в столе станка, даже если каретка пилы не находится в исходном положении. Прорези в столе станка и на вертикальных сторонах, через которые выступают пильные полотна во время резания, должны быть спроектированы в соответствии с безопасными расстояниями по ISO 13857:2019, таблица 4. В качестве исключения безопасное расстояние от поверхности стола до дисковых пил в исходном положении может быть уменьшено до 20 мм, если максимальная ширина паза в столе <10 мм.

Применительно к фронтальной линии резания доступ к пильным дискам в зоне резания со стороны оператора станка должен быть затруднен сдерживающим/препятствующим устройством в виде секционной защитной завесы, состоящей из отдельных полос. На станках без толкателя плит на задней стороне прижимной балки должна быть установлена вторая секционная защитная завеса.

Доступ к пильным дискам сверху секционных защитных завес должен быть защищен неподвижными ограждениями.

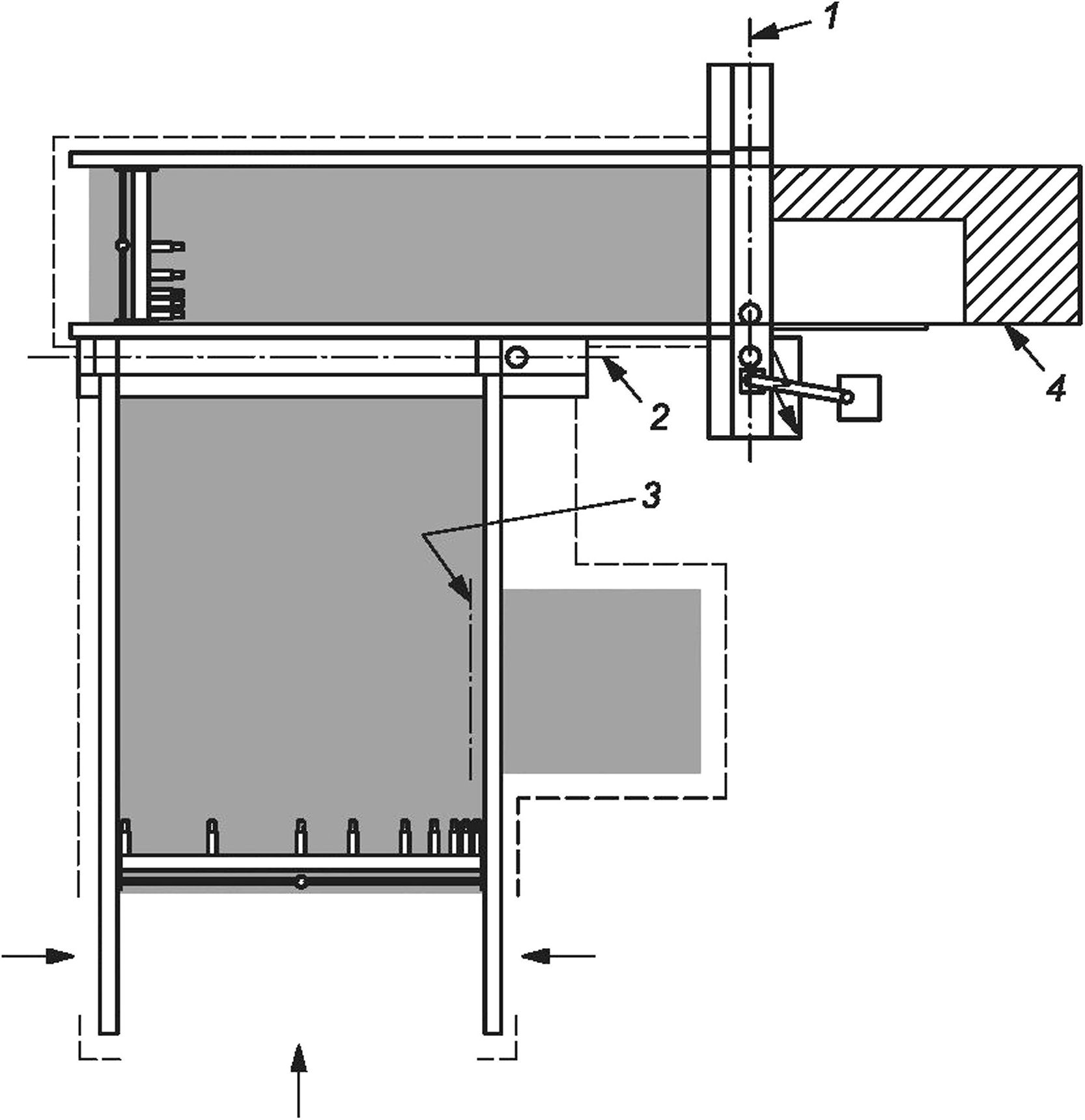

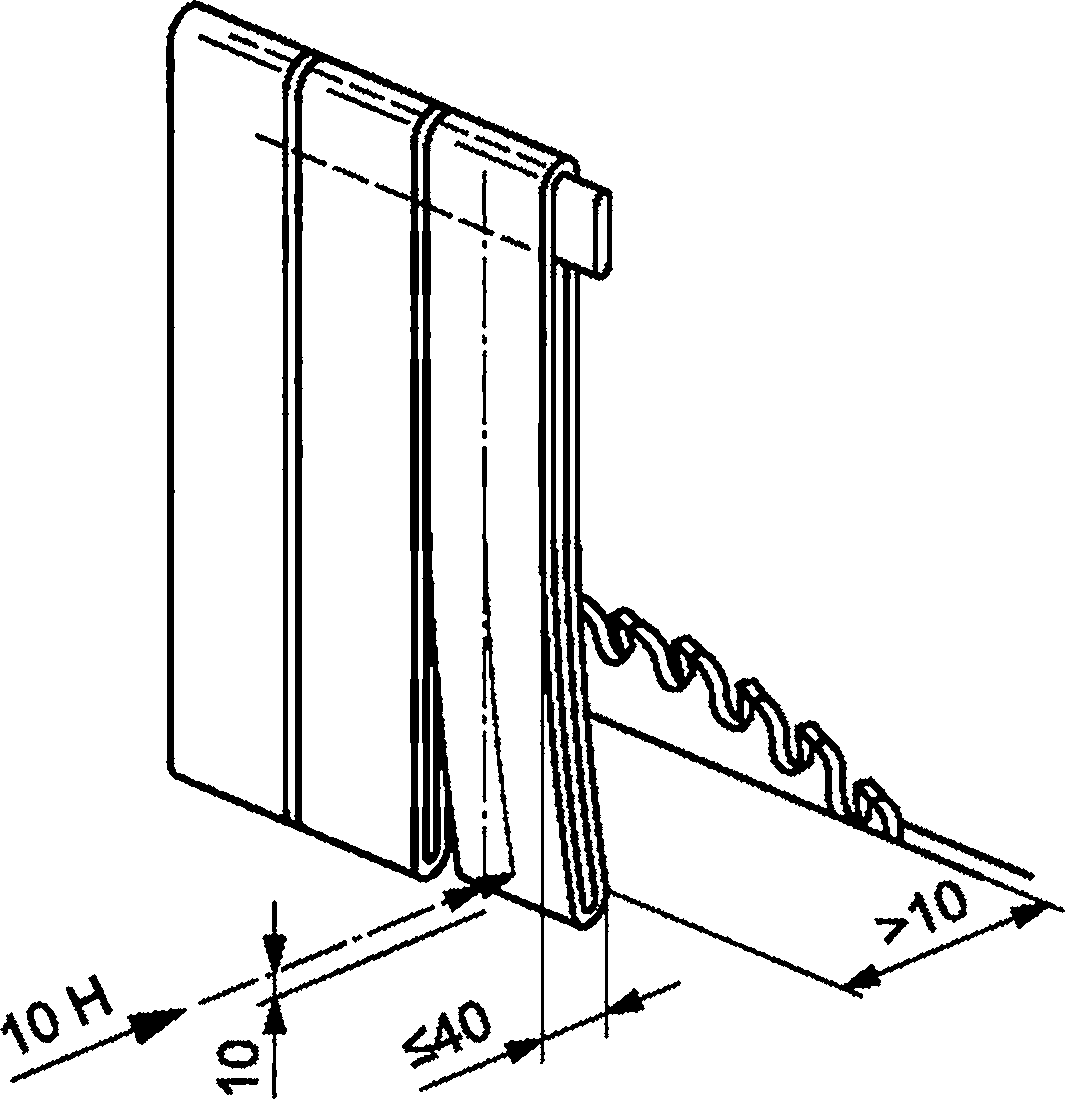

Секционная защитная завеса должна отвечать следующим требованиям:

а) завеса должна охватывать всю ширину резания станка;

Ь) максимальная ширина каждой полосы не должна превышать 50 мм;

11

ГОСТ ISO 19085-2—2024

с) в защитном положении нижние края отдельных полос должны лежать на заготовке или на опоре для заготовок, где нет заготовок, независимо от положения прижимной балки (см. рисунок 3);

d) полосы должны быть изготовлены из поликарбоната или ABS-пластика и соответствовать требованиям испытаний на жесткость, описанным в приложении G.

Размеры в миллиметрах

Рисунок 3 — Защитная завеса

Доступ к дисковым пилам в зоне резания по продольной и поперечной линиям резания должен быть предотвращен неподвижными и блокируемыми перемещаемыми ограждениями. Обычно это достигается с помощью тех же средств, которые препятствуют доступу к задней части станка с толкателем плит, т. е. ограждения по периметру с дверцами для доступа или без них (см. 5.6.8).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерения, осмотра станка, соответствующего функционального испытания станка и проведения испытания на жесткость, приведенного в приложении G.

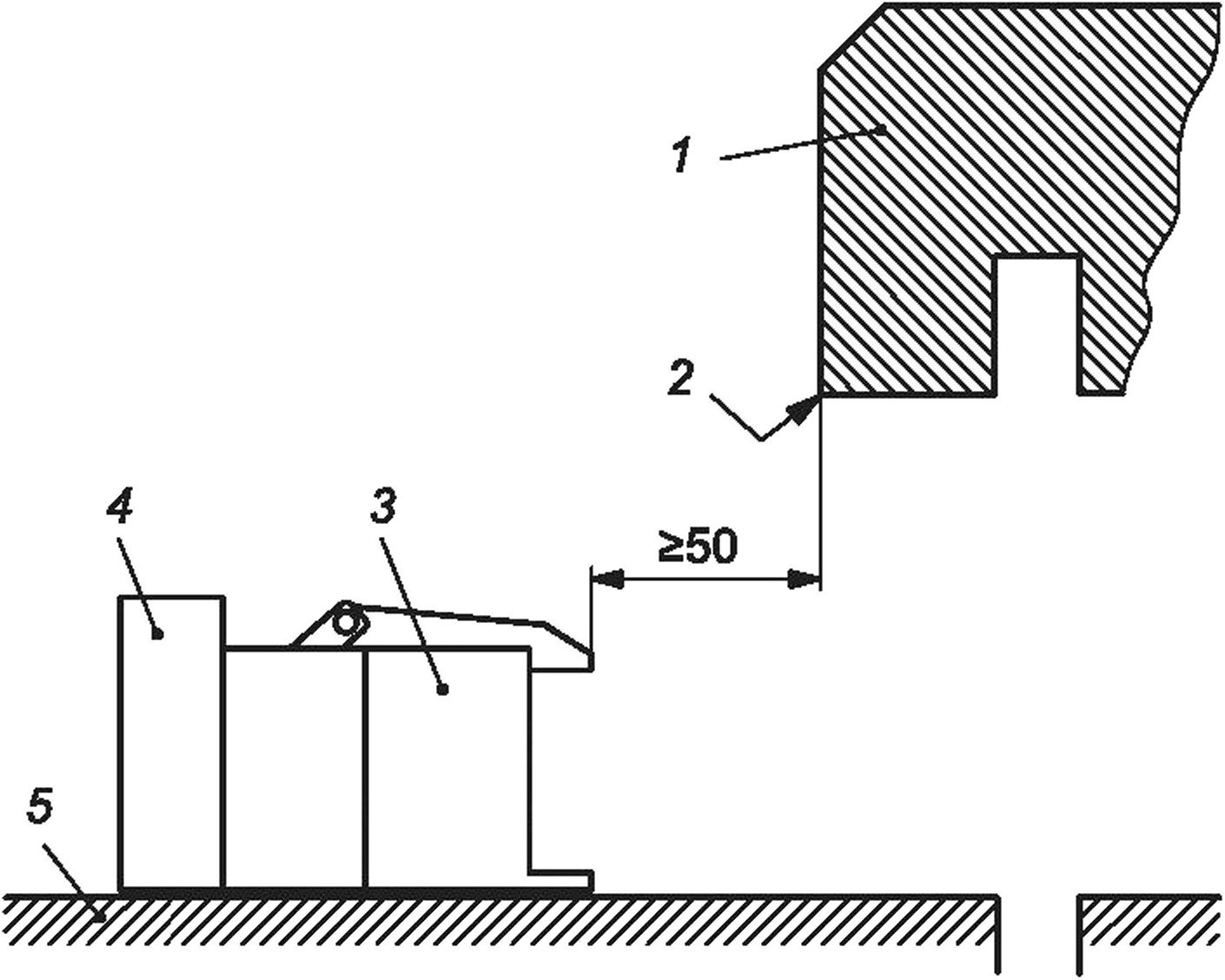

5.6.3 Защита подвижных частей на фронтальной линии резания

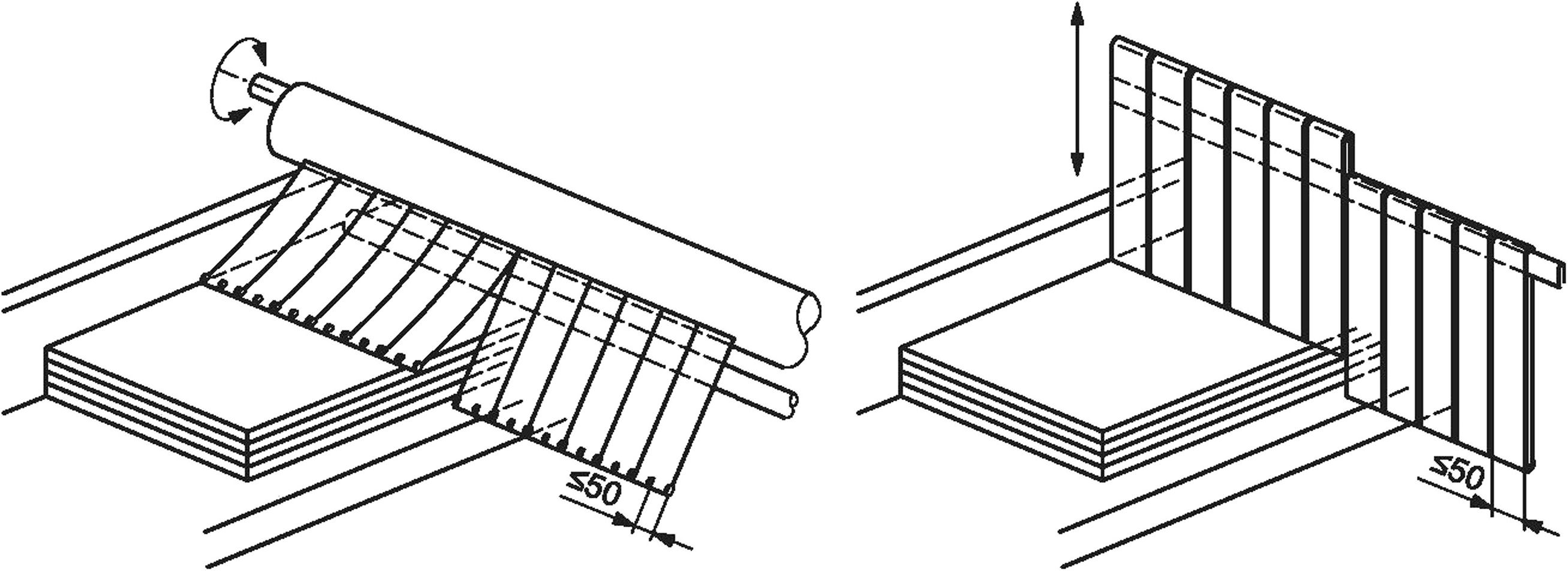

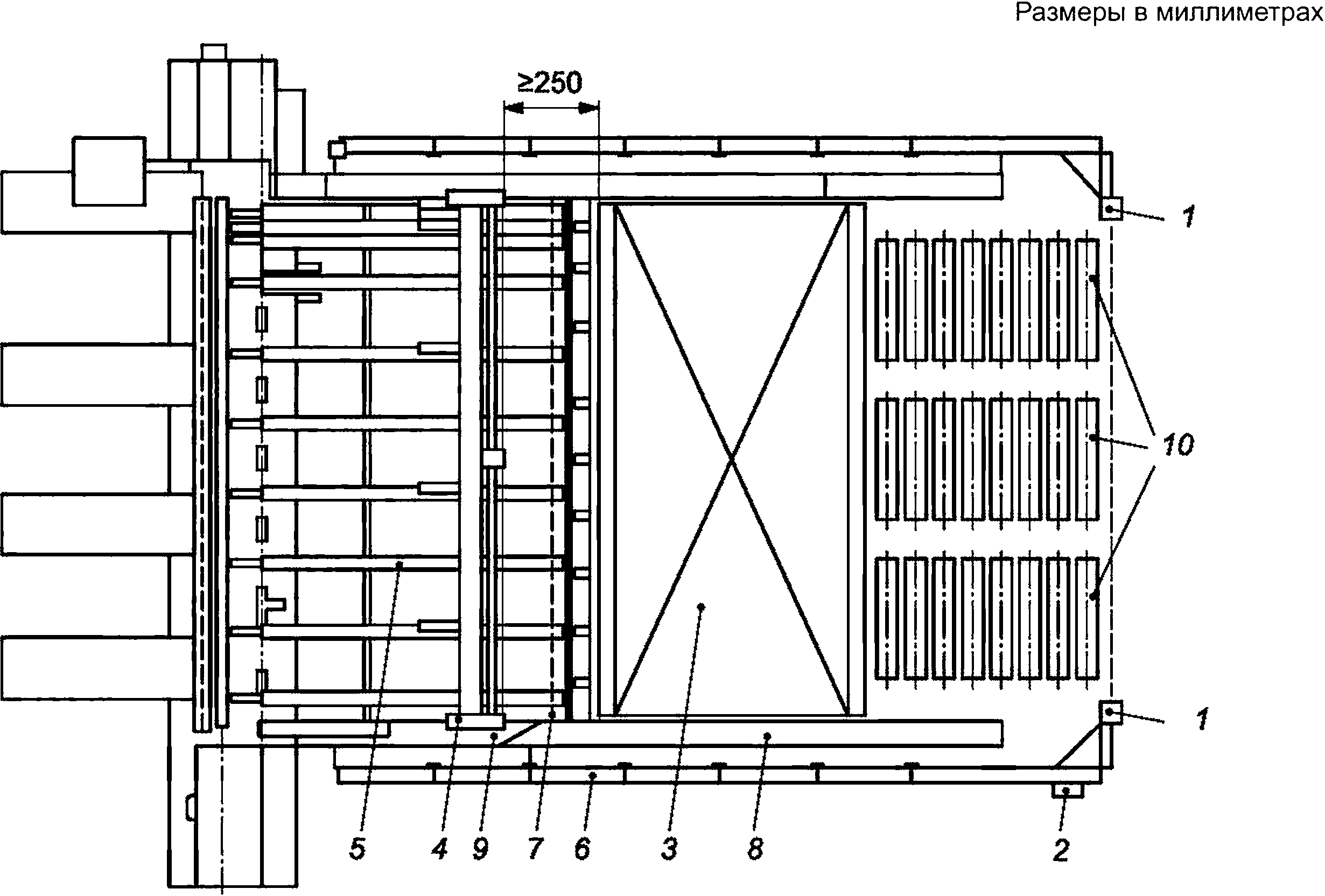

Доступ к подвижным частям, например к пильной каретке, с нижней стороны станка должен быть предотвращен с помощью всех следующих мер (см. рисунок 4):

- все опасные точки должны находиться на высоте не менее 120 мм над полом;

- расстояние h нижнего края корпуса от пола должно составлять не более 120 мм;

- прямое расстояние /1 или путь измерения /2 от нижнего края корпуса до любой опасной точки должно составлять не менее 230 мм.

Доступ к пильным дискам в зоне резания по продольной и поперечной линиям резания должен быть предотвращен неподвижными и блокирующими друг друга перемещаемыми ограждениями. Обычно этого можно достичь с помощью тех же средств, которые препятствуют доступу к задней стороне станка с толкателем плит, т. е. с помощью ограждения по периметру с дверцами для доступа или без них (см. 5.6.8).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерения, осмотра станка, соответствующего функционального испытания станка и проведения испытания на жесткость, приведенного в приложении G.

12

ГОСТ ISO 19085-2—2024

/у — прямое расстояние до опасных точек; h — приемлемая высота зазора между полом и корпусом станка;

/2 — путь измерения до опасных точек; 1 — корпус станка

Рисунок 4 — Примеры защиты нижней части станка

Для других конфигураций и форм станка следует применять требования ISO 13857:2008.

Примечание — Для эффективной очистки необходим минимальный зазор между станком и полом.

В корпусе станка должно быть предусмотрено не менее одного отверстия, прикрываемого перемещаемым или съемным ограждением с блокировкой без запирания ограждения. Отверстие должно находиться в той части станка, где возможно техническое обслуживание пильной каретки и где очистка наиболее эффективна. Доступ к пильным дискам через это отверстие не должен быть возможен.

Если предусмотрено съемное защитное ограждение с блокировкой, его нельзя будет повторно установить в неправильном положении.

На станках с толкателем плит доступ через корпус станка в опасную зону с задней стороны из зоны выгрузки (рисунок 2, позиция 4) должен быть защищен неподвижными ограждениями высотой не менее 1600 мм от пола [см. рисунки 1 а), Ь), с), размер Л1 и рисунок 5, размер h].

h — высота переднего ограждения

Рисунок 5 — Высота переднего ограждения

13

ГОСТ ISO 19085-2—2024

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра станка и соответствующих функциональных испытаний станка.

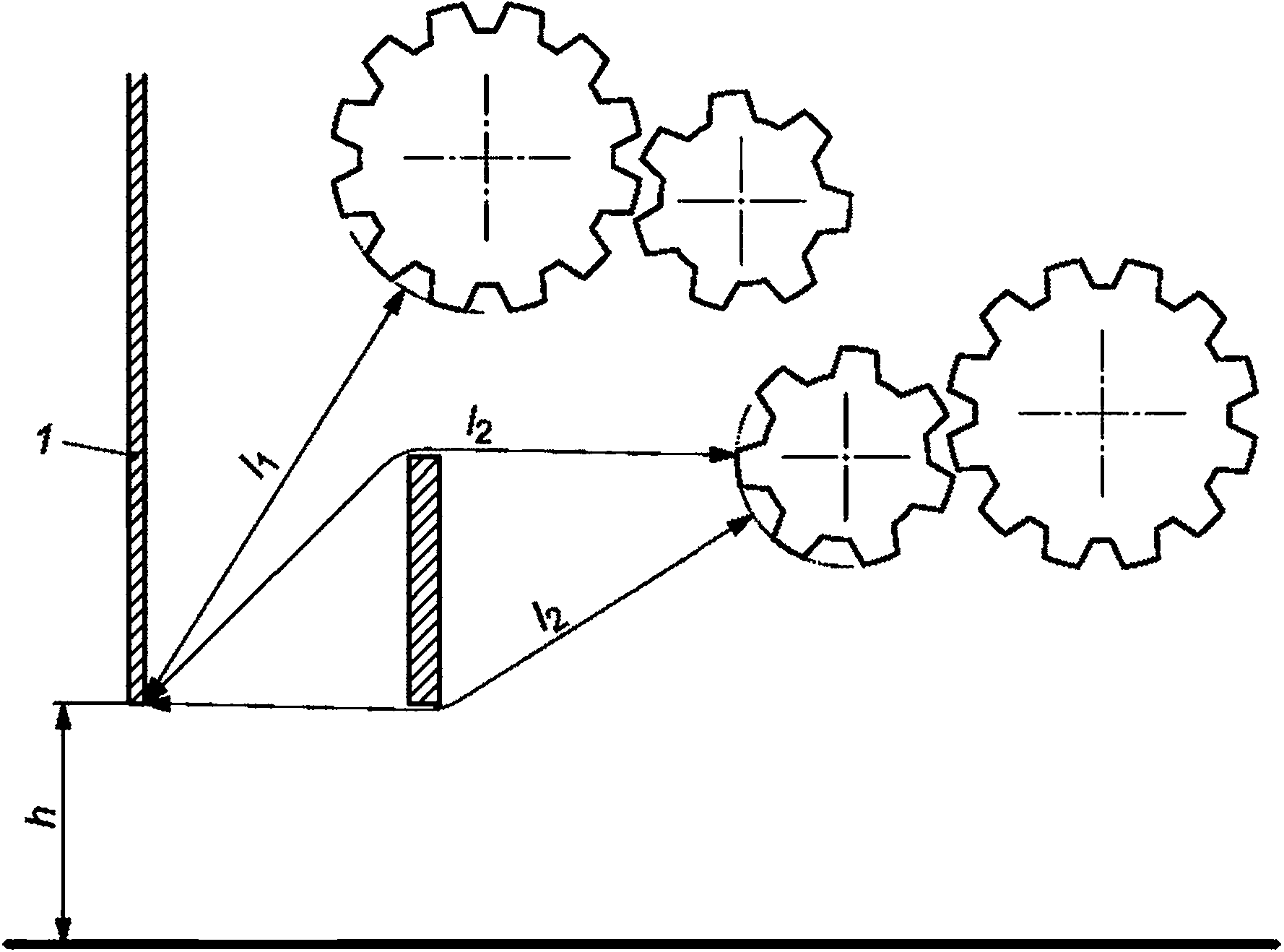

5.6.4 Ограждение прижимной балки

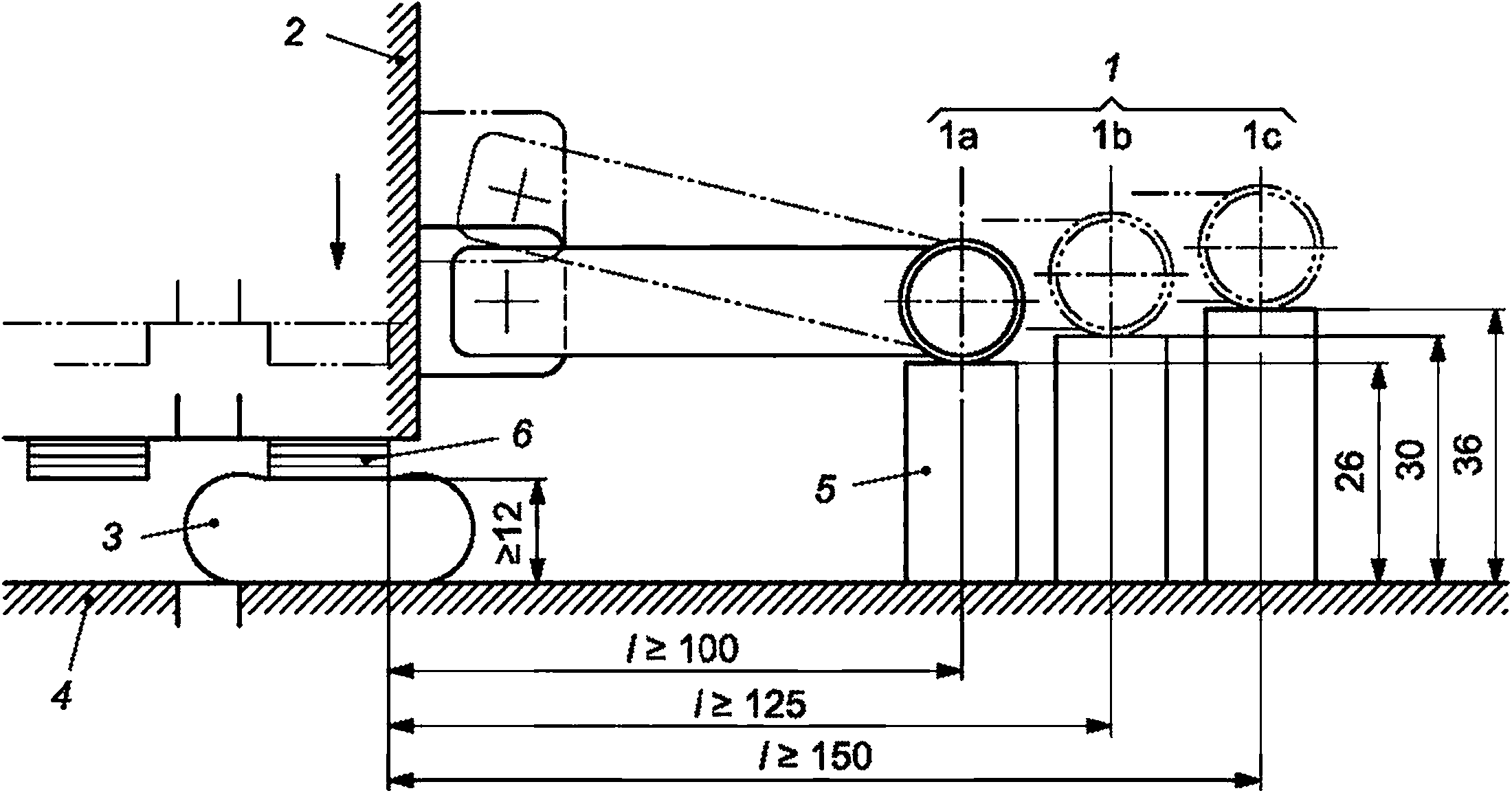

Опасность раздавливания и захвата, вызванная движением прижимной балки вниз, должна быть исключена за счет использования механически приводимого в действие отключающего устройства (отключающей планки) на каждой стороне станка, где операторы могут достичь линии резания во время нормальной работы. Возможные положения датчика планки отключения показаны на рисунке 6.

Отключающее устройство с механическим приводом (отключающая планка) должно соответствовать следующим требованиям:

а) оно должно проходить, по крайней мере, по всей длине прижимной балки;

Ь) усилие, прилагаемое для приведения в действие отключающей планки, не должно превышать 50 Н по всей ее длине;

с) при срабатывании датчика во время движения прижимной балки вниз она должна остановиться до того, как расстояние между нижней частью прижимной балки и опорой заготовки (см. рисунок 6) составит менее 12 мм, и вернуться в исходное положение.

Размеры в миллиметрах

1 — возможные положения датчика полосы отключения: 1а, 1b, 1с; 2 — прижимная балка; 3 — моделирующий пластилиновый блок; / — горизонтальное расстояние датчика полосы отключения до позиции 6; 4 — опора заготовки;

5 — жесткий дистанционный блок; 6 — нижняя жесткая часть прижимной балки

Рисунок 6 — Размеры отключающей планки

SRP/CS для остановки движения прижимной балки в с) должны иметь PLr = с.

SRP/CS для возвратного движения прижимной балки в с) должны иметь PLr = b.

Для станков без толкателя панели в качестве альтернативы отключающей планке могут быть использованы следующие средства, чтобы избежать опасности раздавливания и захвата, вызванной движением прижимной балки вниз:

1) движение прижимной балки вниз должно контролироваться устройством удержания на ходу;

2) при отпускании кнопки удержания прижимная балка должна вернуться в исходное положение, за исключением случаев, когда:

- прижимная балка достигла положения зажима или давления зажима; и

- цикл резания запущен оператором с помощью отдельного органа управления (см. 4.3.3).

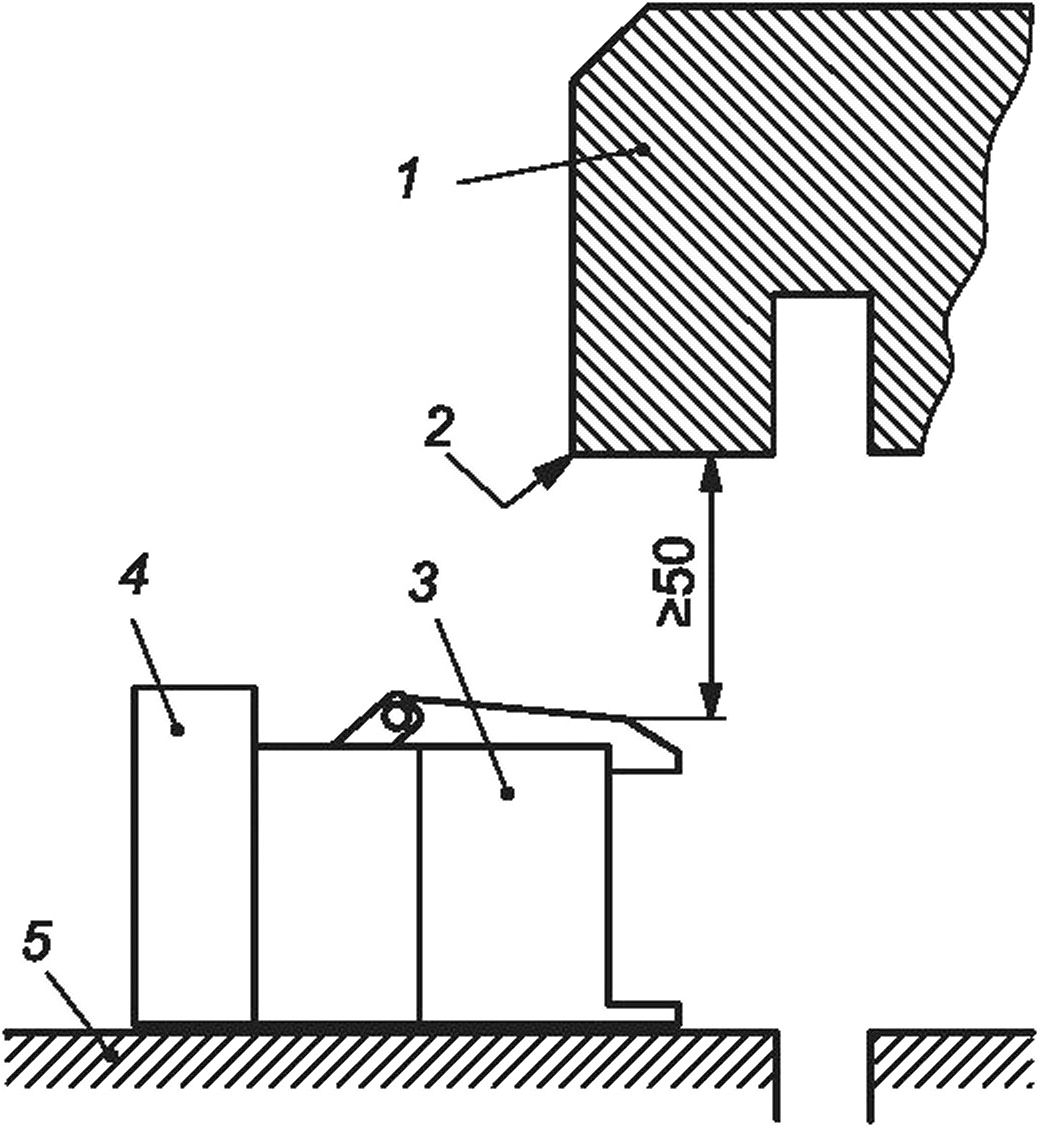

Опасности раздавливания и захвата, вызванные движением вперед толкателя плит и прижимной балки, следует избегать следующим образом:

- вертикальный зазор должен быть не менее 50 мм от нижней поверхности прижимной балки в исходном положении до верхней поверхности толкателя панели (см. рисунок 7 а)];

- горизонтальный зазор должен быть не менее 50 мм от задней поверхности прижимной балки в исходном положении до верхней поверхности захвата в переднем положении [см. рисунок 7 Ь)] и вер-14

ГОСТ ISO 19085-2—2024

тикальный зазор должен быть не менее 50 мм от нижней поверхности прижимной балки в исходном положении до верхней поверхности пакета плит максимально допустимой толщины [см. рисунок 7 с)];

- ограничение перемещения толкателя панели вперед с шагом не более 5 мм при каждом включении органа управления. SRP/CS для этого ограниченного движения должны иметь PLr = b; или

- блокировка движения вперед секционной завесы безопасности в защитном положении. SRP/CS для блокировки движения вперед с защитным положением завесы безопасности должны достичь PLf= б.

Размеры в миллиметрах

с)

1 — прижимная балка; 2 — задний нижний край прижимной балки; 3 — захваты; 4 — толкатель панели;

5 — опора заготовки; б — стопа плит с максимально допустимой толщиной

Рисунок 7 — Положение толкателя панели относительно прижимной балки

Контроль: Путем проверки соответствующих чертежей и/или схемных принципиальных схем, измерений, осмотра станка и соответствующих функциональных испытаний станка.

15

ГОСТ ISO 19085-2—2024

Для отключающей планки, в зависимости от выбранного положения датчика отключающей планки, должен быть установлен жесткий дистанционный блок с нижеуказанной высотой таким образом, чтобы он приводил в действие датчик отключающей планки в середине ее длины (см. рисунок 6):

- 26 мм, если выбрано положение датчика 1 а), с расстоянием / > 100 мм;

- 30 мм, если выбрано положение датчика 1 Ь), с расстоянием 1> 125 мм; или

- 36 мм, если выбрано положение датчика 1 с), с расстоянием />150 мм.

Обеспечивают движение прижимной балки вниз с максимальной скоростью и регистрируют наименьшее вертикальное расстояние между прижимной балкой и опорой заготовки, например, с использованием моделирующего пластилинового блока. Испытание с дистанционным блоком повторяют на левом и правом конце датчика. При этом расстояние между нижней частью прижимной балки и опорой заготовки не должно превышать 12 мм ни в одном из трех испытаний.

5.6.5 Защита устройства бокового прижима

Если станок оснащен устройством бокового прижима с механическим приводом в зоне фронтальной линии резания, то доступ к точкам возможного раздавливания или разреза между устройством бокового прижима и прижимной балкой, а также между заготовкой и/или опорой заготовки должен быть предотвращен за счет блокировки любого движения устройства бокового прижима с помощью защитной завесы.

SRP/CS для блокировки любого перемещения бокового прижимного устройства с защитным положением шторы должны иметь PLr = с.

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.6.6 Защита поворотного стола передней стороны

Если станок оснащен поворотным столом с передней стороны, то доступ к любым точкам возможного раздавливания или разреза между этим устройством и неподвижными частями станка должен быть предотвращен с помощью удерживающего устройства в соответствии с 5.5.3, расположенного вне зоны перемещения поворотного стола с передней стороны.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующих функциональных испытаний станка.

5.6.7 Защита выталкивающего устройства

Если станок оснащен выталкивающим устройством, то должны быть выполнены следующие требования:

а) когда оно находится в рабочем положении, перемещение выталкивающего устройства должно быть возможным только в том случае, если прижимная балка находится в исходном положении, а секционная защитная завеса — в открытом положении, если движение секционной защитной завесы вертикальное;

Ь) движение выталкивающего устройства вперед должно быть ограничено таким образом, чтобы избежать опасности разреза и/или раздавливания между выталкивающим устройством и переднем краем опоры для заготовки.

SRP/CS для блокировки перемещения выталкивающего устройства с исходным положением прижимной балки и открытым положением завесы должны иметь PLr = b.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.6.8 Защита задней части станка с толкателем панели (кроме зоны загрузки)

За исключением зоны загрузки заготовок с задней стороны, доступ к любой опасной точке на задней части станка, например к прижимной балке, толкателю панели, захватам, устройству поворота панели и устройству выталкивания, должен быть предотвращен либо неподвижными ограждениями в виде ограждения по периметру [например, см. рисунки 1 а) и Ь)] или неподвижными защитными элементами, установленными на раме станка [например, см. рисунок 1 с)].

Если предусмотрено ограждение по периметру, должны быть выполнены следующие требования: а) ограждение по периметру должно иметь минимальную высоту 1800 мм от уровня пола [рисунки 1 а) и Ь), размер /?] или 1600 мм в сочетании с горизонтальным удлинением внутрь 200 мм по верхнему краю;

Ь) оно должно располагаться на максимальном расстоянии 180 мм от уровня пола;

с) должна быть предусмотрена дверца доступа, если только доступ к задней части станка для целей технического обслуживания невозможен через отверстие, предусмотренное для загрузки заготовок, которое защищено мерами, описанными в 5.6.9. Дверца доступа должна быть заблокирована

16

ГОСТ ISO 19085-2—2024

всеми опасными движениями, например перемещением толкателя панели, вращением диска пилы и перемещениями загрузочного устройства. Если время выбега какого-либо опасного движения внутри защищаемой зоны превышает 2 с, в дополнение к блокировке дверцы доступа требуется защитная блокировка. Устройство управления сбросом в соответствии с 4.9 должно быть предусмотрено и расположено в соответствии с 4.2.

Если на раме станка установлены неподвижные ограждения, должны быть выполнены следующие требования.

- верхний край неподвижных ограждений должен иметь минимальную высоту 1800 мм от уровня пола [рисунок 1 с), размер h] или 1600 мм в сочетании с горизонтальным удлинением внутрь на 200 мм у верхнего края;

- стол станка должен быть защищен для предотвращения доступа к любой подвижной части с нижней стороны.

Любое другое отверстие, предусмотренное в стационарных ограждениях на задней стороне станка, должно соответствовать безопасному расстоянию в соответствии с ISO 13857:2019, таблица 4.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.6.9 Защита зоны загрузки в задней части станка с толкателем панели

5.6.9.1 Загрузка пакета плит непосредственно на подъемную платформу или на задние роликовые конвейеры предварительной загрузки

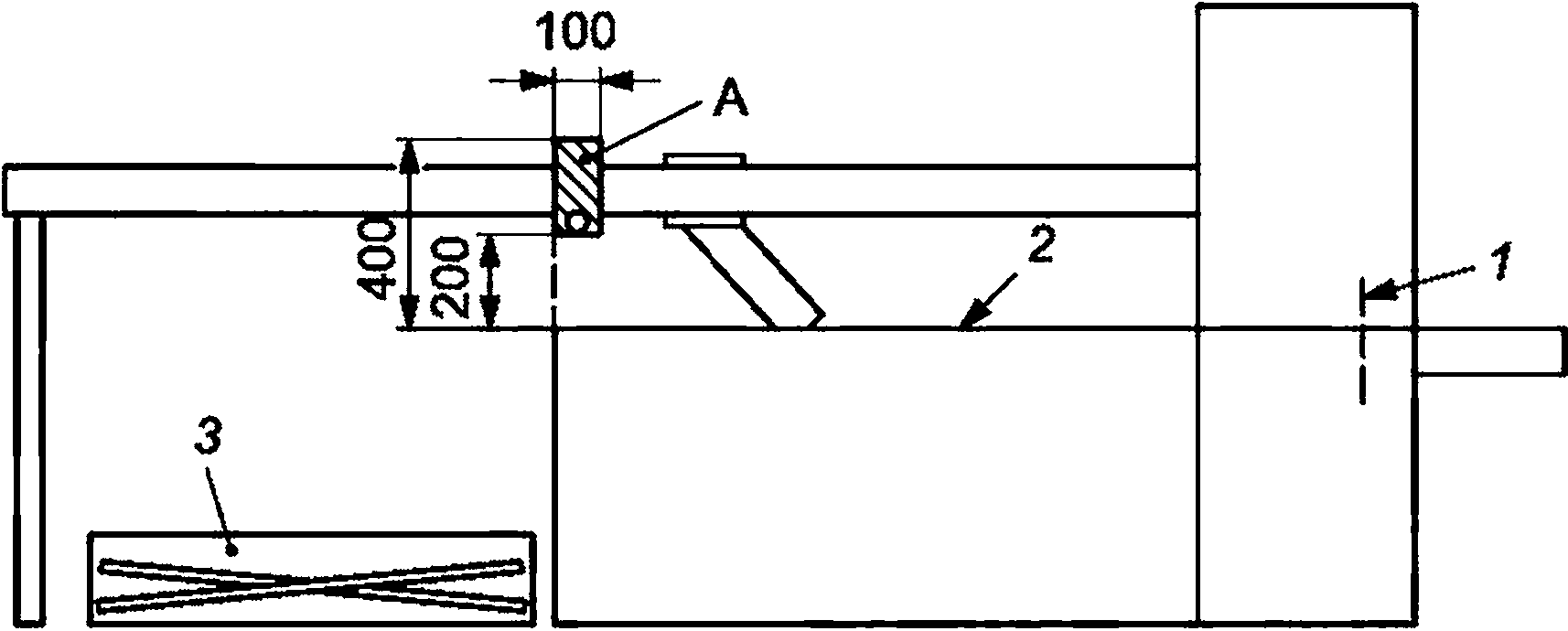

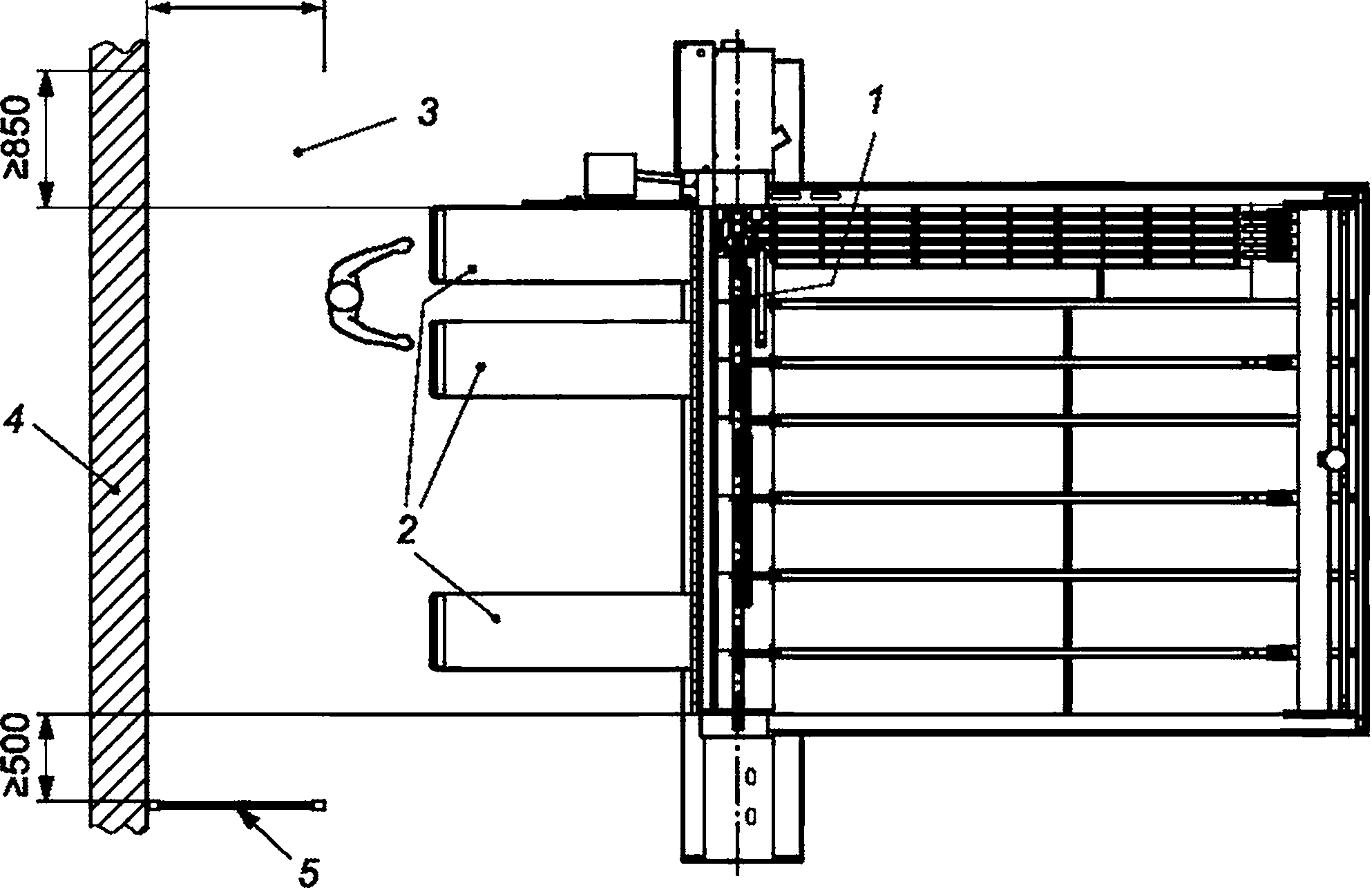

Отверстие для загрузки комплекта плит непосредственно на подъемную платформу или на задние роликовые конвейеры предварительной загрузки (если таковые имеются) должно быть защищено активным оптико-электронным защитным устройством (световой барьер — AOPD 1; см. рисунок 8).

Должны быть выполнены следующие требования:

a) AOPD 1 должно иметь не менее двух лучей на высоте 400 мм и 900 мм над уровнем пола. Оно должно располагаться на расстоянии не менее 850 мм от любой опасной точки ограждаемой зоны. Альтернативно, расстояние может быть уменьшено до 150 мм, если вместо двухлучевого AOPD используется световая завеса с разрешением не более 40 мм с самым низким световым лучом максимум 200 мм и самым высоким световым лучом минимум 1600 мм, измеренными от уровня пола;

Ь) запуск AOPD 1, например, при загрузке комплекта плит на подъемную платформу, должен инициировать безопасный останов любого опасного перемещения на задней стороне станка, например, подъемной платформы, приводного роликового конвейера и комплекта плит, а также толкателя плит;

с) запуск AOPD 1 позволяет завершить уже начатый цикл резания (см. 3.11), после чего станок останавливается, а новый цикл не запускается. В качестве исключения после запуска AOPD 1 допускаются дальнейшие циклы резки, если выполняются следующие требования:

1) должен быть предусмотрен дополнительный световой барьер AOPD 2 (см. рисунок 8, позиция 7 и рисунок 9), препятствующий доступу к области над столом станка;

2) AOPD 2 должно иметь по крайней мере один световой луч, расположенный в заштрихованной области А на рисунке 9, который должен проходить по всей ширине станка. Срабатывание AOPD 2 должно инициировать безопасный останов станка согласно 4.4 не позднее, чем после завершения уже начавшегося цикла резки;

3) скорость любых движений толкателя панели назад (от линии резания) должна быть ограничена 25 м/мин;

4) дополнительное предохранительное устройство (например, механический кулачок и переключатель положения; см. рисунок 8, позиция 8) должно останавливать любое движение толкателя панели назад, чтобы ни одна ее часть не приблизилась более чем на 250 мм к краю стола станка;

5) максимальный зазор между станком и боковыми ограждениями должен составлять 180 мм для предотвращения доступа в зону, где прижимная балка может продолжать работу.

17

ГОСТ ISO 19085-2—2024

1 — AOPD 1; 2 — орган управления сбросом для AOPD 1; 3 — подъемная платформа; 4 — толкатель панели;

5 — опора для заготовки станка; 6 — боковые ограждения; 7 — AOPD 2; 8 — механический кулачок;

9 — переключатель положения; 10 — опциональные задние роликовые накопительные конвейеры

Рисунок 8 — Пример защиты устройства для загрузки пакета плит непосредственно на подъемную платформу или на задние роликовые накопительные конвейеры

1 — линия резания; 2 — стол станка; 3 — подъемный стол; А — область для AOPD 2

Рисунок 9 — Положение AOPD 2 (вид сбоку)

d) должен быть предусмотрен ручной орган управления сбросом для повторной активации AOPD 1 в соответствии с 4.9, расположенный в соответствии с 4.2. Сброс AOPD 2 возможен только вместе со сбросом AOPD 1 или после него;

е) любое опасное перемещение в зоне подъемной платформы должно быть возможным только после сброса AOPD 1.

SRP/CS для инициирования безопасного останова в Ь) и с) 2) и для останова толкателя панели на расстоянии не менее 250 мм от края стола станка должны иметь PLr = с.

SRP/CS для функции безопасности, указанной в с) 3), должны иметь PLf = b.

18

ГОСТ ISO 19085-2—2024

SRP/CS для функции безопасности, указанной в первом предложении с), должны иметь PLr = с, если дополнительное устройство безопасности в соответствии с с) 4) не предусмотрено.

SRP/CS для функции безопасности, указанной в первом предложении с), должны иметь PLr = b, если предусмотрено дополнительное устройство безопасности в соответствии с с) 4).

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.6.9.2 Автоматическая загрузка стопы плит с помощью приводного роликового конвейера

Проем для загрузки стопы плит на роликовый конвейер и проем для перемещения стопы плит с роликового конвейера на подъемную платформу должны быть защищены двумя активными оптикоэлектронными предохранительными устройствами (AOPD 1 и AOPD 2; см. рисунок 10) с соблюдением следующих требований.

а) они должны иметь не менее двух лучей на высоте 400 мм и 900 мм от уровня пола для AOPD 1 и от верхнего уровня роликового конвейера для AOPD 2;

b) AOPD 1 должно располагаться на расстоянии не менее 850 мм от любой опасной точки ограждаемой зоны;

с) AOPD 2 должно располагаться на расстоянии не менее 1000 мм от любой опасной точки ограждаемой зоны;

d) расстояние между ограждениями с AOPD 2 и внешними краями роликового конвейера не должно превышать 180 мм;

е) если AOPD 1 и AOPD 2 представляют собой световые завесы с разрешением не более 40 мм, они должны устанавливаться на расстоянии не менее 150 мм от любой опасной точки внутри охраняемых зон, с самым нижним световым лучом максимум 200 мм и самым верхним световым лучом минимум 1600 мм, измеренными от уровня пола для AOPD 1 и от верхнего уровня роликового конвейера для AOPD 2;

f) пока активно AOPD 1, запуск AOPD 2 не должен оказывать никакого воздействия на станок;

д) срабатывание AOPD 1, например, во время загрузки стопы плит на роликовый конвейер должно инициировать безопасный останов любого опасного перемещения в соответствующей ограждаемой зоне (например, приводных роликов или стопы плит).

Запуск AOPD 2 после запуска AOPD 1 и без сброса должен инициировать безопасный останов всего станка.

SRP/CS для инициирования безопасных остановов должны иметь PLr = с;

h) для повторной активации AOPD 1 в соответствии с 4.9 должно быть предусмотрено устройство управления сбросом с ручным управлением, если указано в 4.2.

Кроме того, доступ под роликовым конвейером должен быть запрещен стационарными ограждениями.

19

ГОСТ ISO 19085-2—2024

Размеры в миллиметрах

1 — AOPD 1 для загрузочного проема; 2 — AOPD 2 для проема между приводным роликовым конвейером

и подъемной платформой; 3 — орган управления сбросом для AOPD 1; 4 — ограждения; 5 — подъемная платформа;

6 — приводной роликовый конвейер; 7 — толкатель плит; 8 — опора для заготовки станка

Рисунок 10 — Пример защиты устройства для автоматической загрузки комплекта плит с помощью роликового конвейера с приводом

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

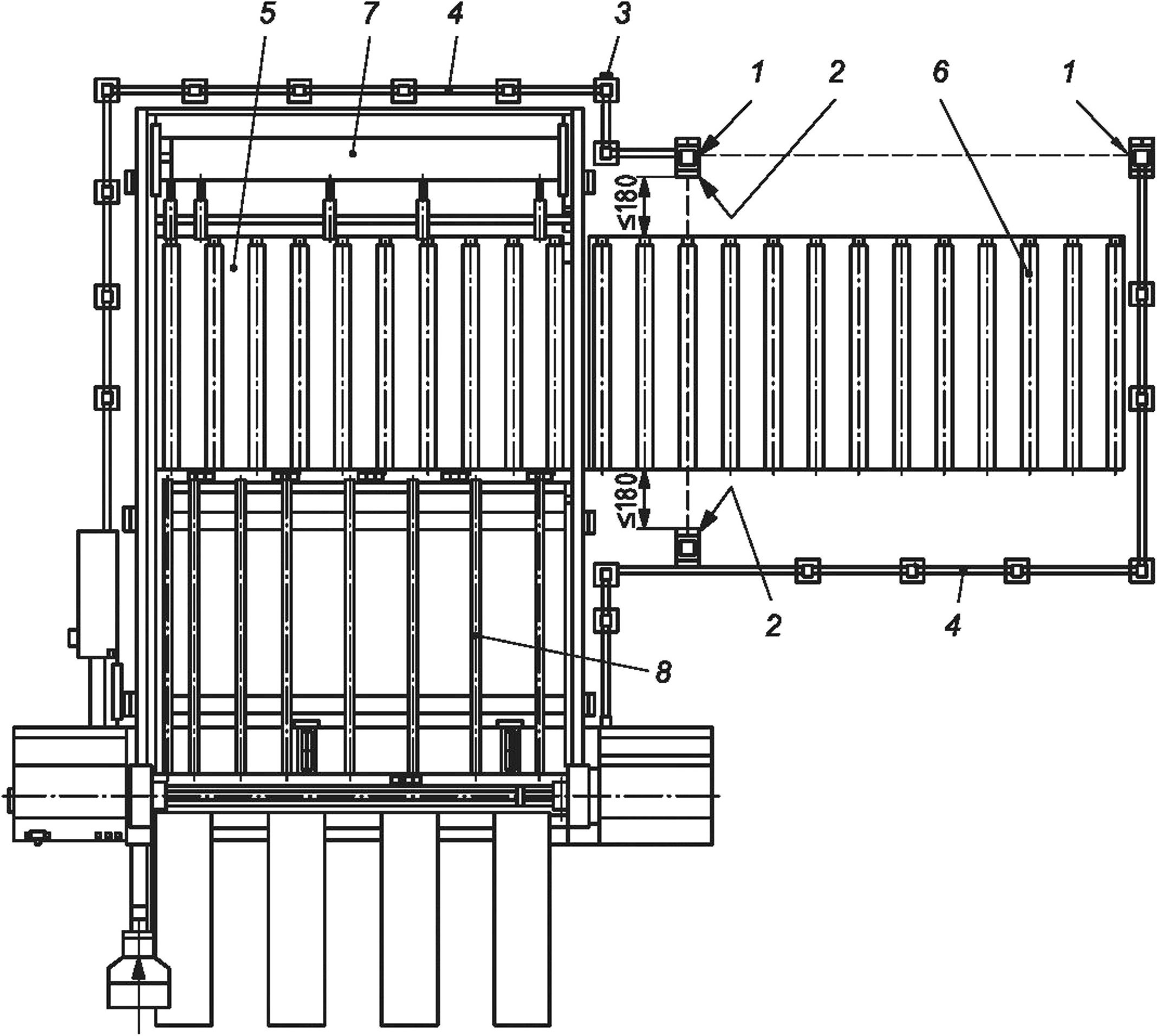

5.6.9.3 Ручная загрузка стопы плит с помощью бокового роликового конвейера

Боковое отверстие для загрузки комплекта плит на подъемную платформу с помощью роликового конвейера должно быть защищено активным оптико-электронным защитным устройством (световой барьер — AOPD 1, см. рисунок 11, позиция 7). При этом должны быть выполнены следующие требования:

а) запуск и останов роликов на роликовом конвейере и подъемной платформе должны быть возможны только при наличии органа управления удержанием движения, расположенного вне опасной зоны, по крайней мере, на расстоянии 1000 мм от внешнего края ограждения роликового конвейера и в положении, из которого обеспечивается хорошая видимость роликового конвейера и подъемной платформы;

b) AOPD 1 должно иметь не менее двух лучей, расположенных на высоте 400 мм и 900 мм над верхним уровнем роликового конвейера. Они должны располагаться на расстоянии не менее 1000 мм от любой опасной точки ограждаемой зоны;

20

ГОСТ ISO 19085-2—2024

Размеры в миллиметрах

1 — AOPD 1; 2 — орган управления сбросом для подъемной платформы AOPD 1; 3 — подъемная платформа; 4 — толкатель панели; 5 — опора для заготовки станка; б — заднее ограждение; 7 — AOPD 2;

8 — предохранительный механический кулачок; 9 — предохранительный выключатель; 10 — держатель

для органа управления; 11 — роликовый конвейер

Рисунок 11 — Пример обеспечения безопасности загрузочного устройства для ручной загрузки стопы плит с помощью бокового роликового конвейера

с) срабатывание AOPD 1 должно инициировать безопасный останов любого опасного перемещения на задней стороне станка, за исключением роликов и перемещений, происходящих между серой зоной на рисунке 11 и линией резания;

d) применяют требования 5.6.9.1 с) и соответствующие PLr;

е) должно быть предусмотрено устройство управления сбросом с ручным управлением для повторной активации AOPD 1 в соответствии с 4.9, если указано в 4.2. Сброс AOPD 2 возможен только вместе со сбросом AOPD 1 или после него;

f) опасные движения на задней стороне станка, остановленные при срабатывании AOPD 1 согласно с), должны быть возможны только после сброса AOPD 1.

SRP/CS для инициирования безопасного останова в с) должны иметь PLr = с.

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

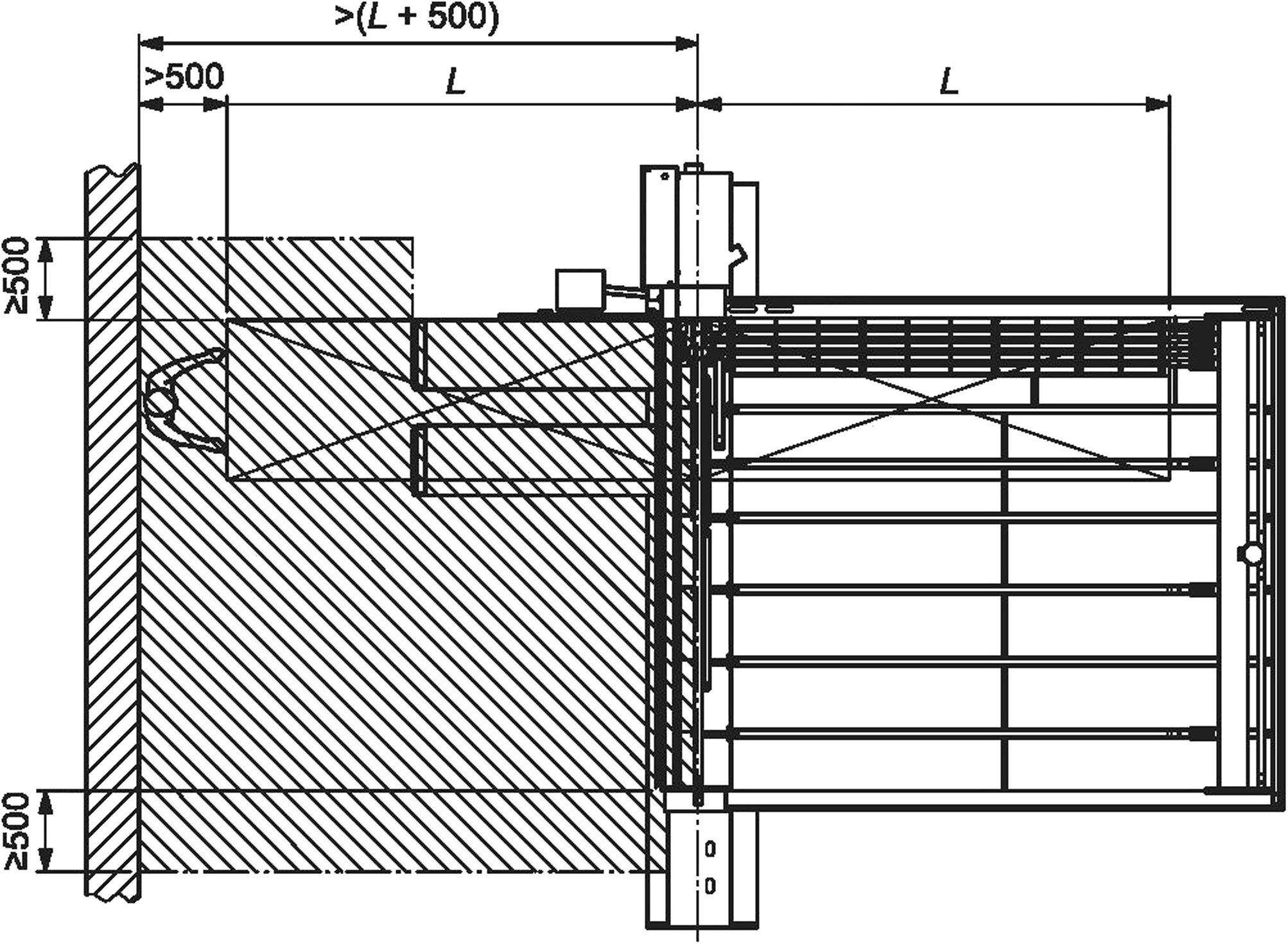

5.6.10 Минимальное пространство в зоне выгрузки

Для предотвращения травмирования оператора(ов) в зоне выгрузки станка (рисунок 2, позиция 4) необходимо выполнить одно из следующих требований:

а) минимальное расстояние от любой фиксированной точки (например, от стены) до края чувствительного к давлению коврика или от ESPE должно быть как минимум 500 мм плюс максимальное расстояние, пройденное толкателем панели, движущимся с максимальной скоростью, после его остановки (см. рисунок 12, размер wmjn).

21

ГОСТ ISO 19085-2—2024

Размеры в миллиметрах

^min

7 — передняя линия резания; 2 — удлинительные столы; 3 — ESPE или чувствительные к давлению маты;

4 — стена; 5 — ограждение; wmin — минимальная ширина просвета

Рисунок 12 — Минимальное пространство в зоне выгрузки

Защищенная зона должна выступать в поперечном направлении (в направлении, перпендикулярном направлению выгрузки заготовки):

1) не менее чем на 850 мм; или

2) не менее чем на 500 мм, если с внешней стороны ESPE/мата, чувствительного к давлению, предусмотрено ограждение высотой не менее 1400 мм (см. рисунок 12, позиция 5).

Срабатывание чувствительного к давлению коврика или ESPE должно инициировать безопасный останов толкателя панели. SRP/CS для инициирования безопасного останова при срабатывании чувствительного к давлению коврика или ESPE должны иметь PLr = с;

Ь) должно быть обеспечено пространство (см. рисунок 13) не менее максимальной длины панели плюс 500 мм между линией резания на передней стороне станка и любой фиксированной точкой (например, стеной); если толкатель панели может перемещаться за линию резания, то его крайнее положение принимается в качестве опорного вместо линии резания; кроме того, должно быть обеспечено свободное пространство по бокам линии резания длиной не менее 500 мм — от наружной кромки самого короткого удлинительного стола для заготовок до длины, определенной выше.

Примечание — Требуется поперечный зазор, чтобы избежать опасности среза и раздавливания между заготовкой и любым фиксированным препятствием, например колоннами.

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.6.11 Зона загрузки/разгрузки станка сверху внешней системой

Доступ к области станка (т. е. к столу станка и/или на роликовом конвейере предварительной загрузки станка и/или на подъемном столе станка), где внешняя система обеспечивает автоматическую загрузку/выгрузку заготовок сверху, должен быть предотвращен неподвижными ограждениями в сочетании с:

а) блокировкой перемещаемых ограждений с запиранием ограждения. Разблокировка ограждения должна быть возможна только в том случае, если обнаружено, что система верхней загрузки находится вне зоны, куда требуется доступ (например, обнаружение механическим кулачком и концевым выключателем), и что нет висящих заготовок. SRP/CS для блокировки/разблокировки с положением системы верхней загрузки/выгрузки и обнаружения отсутствия висящих заготовок должны иметь PLf = с;

22

ГОСТ ISO 19085-2—2024

b) ESPE или чувствительными к давлению ковриками, которые располагают на расстоянии не менее чем 1000 мм от любой опасной точки, включая любую висящую заготовку. Кроме того, предупреждающий сигнал должен указывать, когда разрешен доступ и когда заготовка не висит.

В обоих случаях любое вторжение внешней системы в охраняемую зону при открывании блокирующего перемещаемого ограждения или срабатывании ESPE или чувствительных к давлению ковриков должно подавать сигнал на внешнюю систему, вызывая безопасный останов самой внешней системы. SRP/CS для блокировки любого вторжения внешней системы в защищенную зону с сигналом, вызывающим безопасный останов внешней системы, должны иметь PLf = с.

5.6.12 Встроенный блок для измельчения обрезков

Если станок оснащен встроенным агрегатом для измельчения обрезков раскраиваемых плитных материалов, то доступ к точкам дробления и разреза измельчительного агрегата должен быть предотвращен, например, путем сочетания следующих средств:

а) неподвижные ограждения с отверстием для подачи отходов, отстоящие не менее на 850 мм от любой опасной точки, при этом доступная часть отверстия вокруг вибрационного конвейера не должна превышать 180 мм в одном из двух измерений;

Ь) неподвижные ограждения с минимальной высотой 1800 мм и максимальным расстоянием от пола 180 мм, обеспечивающие расстояние не менее 850 мм от любой опасной точки;

с) перемещаемые ограждения с блокировкой. Перемещаемые ограждения должны быть снабжены запиранием блокировки, если время остановки движущихся частей превышает 2 с.

5.7 Опасность удара

ISO 19085-1:2021, 5.7, применяют со следующими дополнениями.

Требование об ограниченной скорости 25 м ■ мин-1 относится к перемещениям толкателей плит и выталкивающего устройства в направлении оператора.

Толкающие устройства толкателя плит могут быть подъемными для обеспечения перемещения толкателя плит относительно одной плиты или стопы плит. В этом случае никакие помехи загруженным панелям невозможны, и ограничение скорости не применяется.

SRP/CS для блокировки положения толкателя панели с контролем скорости должны иметь PLf = с.

При установке дополнительных толкателей плит на каретку толкателя основной плиты:

- их относительный ход должен быть ограничен 1200 мм; и

- общая скорость не должна превышать 40 м ■ мин-1.

5.8 Зажимные устройства

ISO 19085-1:2021, 5.8, применяют со следующими дополнениями.

Требования к зажиму применяют к зажимным устройствам толкателя панели, если они расположены ближе 500 мм к линии резания, если только предохранительная завеса не находится в защитном положении.

SRP/CS для блокировки требований к зажиму с расстоянием до линии резания или положения защитной завесы должны иметь PLr = b.

5.9 Меры по предотвращении) выброса заготовок

5.9.1 Общие сведения

ISO 19085-1:2021, 5.9.1, применяют со следующими дополнениями.

Из приведенных примеров актуальны только ограждения.

5.9.2 Материалы и характеристики ограждений

5.9.2.1 Выбор класса ограждений

ISO 19085-1:2021, 5.9.2.1, применяют со следующими дополнениями.

Ограждения, используемые для предотвращения выброса, должны относиться к классу В.

Кроме того, защитные устройства, используемые для предотвращения выброса в направлении линии резания, должны иметь класс А.

Если выпускное отверстие для удаления стружки и пыли соответствует линии резки, оно должно быть либо ограждено вышеуказанным ограждением, либо изготовлено из материалов и характеристик класса А в соответствии с 5.9.2.2.

5.9.2.2 Ограждения класса А

Применяют ISO 19085-1:2021, 5.9.2.2.

23

ГОСТ ISO 19085-2—2024

5.9.2.3 Ограждения класса В

Применяют ISO 19085-1:2021, 5.9.2.3.

5.10 Опоры и направляющие заготовок

ISO 19085-1:2021,5.10, применяют со следующими дополнениями.

Требования, приведенные в этом подразделе, не применяются к продольной и поперечной линиям резания.

Спереди станка и сзади станка без толкателя панели должна быть предусмотрена опора для заготовки шириной не менее 200 мм, измеренная под прямым углом к линии резания.

На передней части станка и на задней части станка без толкателя панели должны быть установлены один или несколько раздвижных столов для обеспечения ручной загрузки, ручной выгрузки и обработки заготовок. Это достигается за счет использования следующих средств:

а) стационарный выдвижной стол, установленный по всей длине линии резки;

Ь) стационарный выдвижной стол, установленный рядом с ограждением; и один или несколько стационарных или подвижных выдвижных столов; или

с) поворотный столик с передней стороны.

Каждый выдвижной стол должен иметь длину не менее 1,35 м, измеренную перпендикулярно от фронтальной линии резки, и ширину не менее 0,5 м. В качестве исключения допустима ширина 0,4 м для подвижного выдвижного стола, если общая ширина стационарного и подвижного выдвижных столов составляет не менее 1 м.

Подвижные раздвижные столы должны быть сконструированы так, чтобы они могли перемещаться параллельно линии резания.

Опасность разреза и раздавливания, создаваемая деталями, движущимися вдоль ограждения и опорного стола, должна быть предотвращена конструкцией станка, например, путем исключения спадов и перерывов.

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

6 Требования безопасности и меры по защите от других опасностей

6.1 Пожар

ISO 19085-1:2021,6.1, применяют со следующими дополнениями.

Искры в результате контакта между инструментом и неподвижными деталями станка следует избегать в соответствии с требованиями 5.2.

6.2 Шум

6.2.1 Снижение шума на стадии проектирования

Применяют ISO 19085-1:2021, 6.2.1.

6.2.2 Измерение уровня шума

ISO 19085-1:2021,6.2.2, применяют со следующими дополнениями.

Приложение F заменяет ISO 19085-1:2021, приложение F.

6.3 Выброс стружки и пыли

ISO 19085-1:2021,6.3, применяют со следующими дополнениями.

Прижимная балка должна включать в себя улавливающее устройство для сбора стружки и пыли с выпускным отверстием для подключения к отдельной системе сбора стружки и пыли.

Пильные каретки должны включать улавливающее устройство для сбора стружки и пыли, которое соединено с вытяжным каналом в раме станка. Этот вытяжной канал должен быть снабжен дополнительным выпускным отверстием.

6.4 Электричество

Применяют ISO 19085-1:2021, 6.4.

24

ГОСТ ISO 19085-2—2024

6.5 Эргономика и управляемость

Применяют ISO 19085-1:2021, 6.5.

6.6 Освещение

Применяют ISO 19085-1:2021, 6.6.

6.7 Пневматика

Применяют ISO 19085-1:2021, 6.7.

6.8 Гидравлика

Применяют ISO 19085-1:2021,6.8.

6.9 Электромагнитная совместимость

Применяют ISO 19085-1:2021, 6.9.

6.10 Лазер

Применяют ISO 19085-1:2021, 6.10.

6.11 Статическое электричество

Применяют ISO 19085-1:2021, 6.11.

6.12 Ошибки установки

Применяют ISO 19085-1:2021,6.12.

6.13 Отключение энергоснабжения

ISO 19085-1:2021, 6.13, применяют со следующими дополнениями.

При использовании пневматической энергии ни в коем случае нельзя использовать быстродействующие муфты.

6.14 Техническое обслуживание

Применяют ISO 19085-1:2021,6.14.

6.15 Возможные, но несущественные опасности

Применяют ISO 19085-1:2021,6.15.

7 Информация для пользователя

7.1 Предупреждающие устройства

Применяют ISO 19085-1:2021,7.1.

7.2 Маркировка

7.2.1 Общие сведения

Применяют ISO 19085-1:2021,7.2.1.

7.2.2 Дополнительная маркировка

ISO 19085-1:2021, 7.2.2, заменен следующим текстом.

На протяжении всего ожидаемого срока службы станка либо непосредственно на станке, например гравировкой, травлением, либо с помощью этикеток или табличек, постоянно прикрепленных к станку, например с помощью заклепок или наклеек, должна наноситься следующая дополнительная информация:

а) максимальный и минимальный диаметры дисковых пил, на которые рассчитан станок;

Ь) диаметры отверстий дисковых пил;

25

ГОСТ ISO 19085-2—2024

с) если станок оснащен дисковыми пилами, применяют требования к маркировке инструмента согласно EN 847-1:2017, пункт 7;

d) стрелка, указывающая направление вращения дисковых пил.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

7.3 Инструкция по эксплуатации

7.3.1 Общие сведения

Применяют ISO 19085-1:2021, 7.3.1.

7.3.2 Дополнительная информация

ISO 19085-1:2021, 7.3.2, заменен следующим текстом.

В инструкцию должна быть включена следующая дополнительная информация:

а) примерами предполагаемого неправильного использования являются обработка панели или стопки плит различной толщины одновременно или для хранения любого предмета в передней части станка, которая должна оставаться свободной, и т. п.;

Ь) дополнительным примером остаточных рисков является доступ к дисковым пилам при разрушении или поднятии вручную секционных элементов защитных завес;

с) указание для станков с толкателем панели, к которым применяются требования, приведенные в 5.6.10 Ь) — для уменьшения риска раздавливания тела оператора о любые неподвижные точки (см. рисунок 13) применять максимальные размеры L плит, которые могут быть подвергнуты механической обработке с учетом требований установочного чертежа, обеспечивающего зазор максимальной длины панели плюс как минимум мере 500 мм, измеренный от линии резания на передней части станка; если толкатель панели может выйти за линию резания, то его крайнее положение следует принять за исходное вместо линии резания. Кроме того, должно быть обеспечено свободное пространство со стороны линии резания не менее 500 мм — от наружной кромки самого короткого удлинительного стола для заготовок до длины, определенной выше;

d) диапазон диаметров и толщин дисковых пил, на которые рассчитан станок;

е) рекомендация использовать только острые дисковые пилы, изготовленные в соответствии с требованиями EN 847-1:2017;

f) перечень предохранительных устройств, которые должны периодически обслуживаться и проверяться, определяющий периодичность проведения испытаний, включая проверку секционной защитной завесы на отсутствие повреждений;

д) оператор должен регулярно (еженедельно) проверять паз для дисковых пил. Если ширина паза на столе или в ограждении превышает в любой точке 10 мм, то необходимо заменить соответствующую деталь или вставку.

26

ГОСТ ISO 19085-2—2024

Размеры в миллиметрах

L — максимальная длина плит, которые могут быть обработаны

Рисунок 13 — Пример монтажного чертежа

Контроль: путем проверки информации, приведенной в руководстве по эксплуатации и соответствующих чертежах станка.

27

ГОСТ ISO 19085-2—2024

Приложение А (справочное)

Перечень существенных опасностей

ISO 19085-1:2021, приложение А, заменено следующим текстом.

В таблице А.1 перечислены все существенные опасности, опасные ситуации и события (см. ISO 12100:2010), которые определены в результате оценки существенных рисков для горизонтальных круглопильных станков для раскроя плит и требуют принятия мер по устранению или снижению этих рисков.

Таблица А.1 — Перечень значительных опасностей

№ | Опасности, опасные ситуации и опасные события | ISO 12100:2010 | Подраздел настоящего стандарта |

1 | Механические опасности, связанные с - частями станков или заготовками | ||

а) форма станка | 6.2.2.1, 6.2.2.2, 6.3 | 4.2, 5.3, 5.6, 5.10, 6.15, 7.2, 7.3 | |

Ь) относительное расположение | 4.2, 4.3, 4.8, 5.6, 7.2 | ||

с) масса и устойчивость (потенциальная энергия элементов, которые могут перемещаться под действием силы тяжести) | 4.8, 4.9 | ||

d) масса и скорость (кинетическая энергия элементов, находящихся в управляемом или неконтролируемом движении) | 4.3, 4.8, 5.6, 5.10 | ||

е) механическая прочность | 5.2 | ||

- накоплением энергии внутри станка: | |||

f) газы под давлением | 6.2.10, 6.3.5.4 | 4.8, 6.7, 6.13 | |

1.1 | Опасность раздавливания | 4.3, 4.4, 4.8, 5.4, 5.6, 5.10, 6.12, 6.13 | |

1.2 | Опасность разреза | 4.3, 4.4, 5.4, 5.6, 5.10, 6.12, 6.13 | |

1.3 | Опасность пореза или разрыва | 4.3, 4.4, 4.5, 4.8, 5.4, 5.6, 6.12, 6.13 | |

1.4 | Опасность наматывания | 4.4, 4.5, 5.6, 6.12, 6.13 | |

1.5 | Опасность затягивания или захвата | 4.3, 4.4, 4.5, 5.4, 5.6, 6.12, 6.13 | |

1.6 | Опасность удара | 4.3, 5.10, 6.12 | |

1.9 | Опасность выброса или засасывания жидкости и воздуха высокого давления | 6.2.10 | 4.4, 6.7, 6.8, 6.13 |

2 | Электрические опасности | ||

2.1 | Контакт персонала с работающими под напряжением частями станков (прямой контакт) | 6.2.9, 6.3.5.4 | 6.4, 6.13 |

2.2 | Контакт персонала с работающими неисправными частями станков (непрямой контакт) | 6.2.9 | 6.4, 6.13 |

2.4 | Электростатические явления | 6.2.9 | 6.11 |

4 | Опасности, создаваемые шумом, и связанными с этим последствия: | ||

4.1 | Потеря слуха (глухота), другие физиологические расстройства (потеря равновесия, потеря сознания) | 6.2.2 2, 6.3 | 6.2, 7.1, 7.3 |

4.2 | Несчастные случаи из-за нарушения речевой связи, акустических сигналов | ||

28

Окончание таблицы А. 1

ГОСТ ISO 19085-2—2024

№ | Опасности, опасные ситуации и опасные события | ISO 12100:2010 | Подраздел настоящего стандарта |

6 | Опасности, создаваемые излучением | ||

6.5 | Лазер | 6.3.4.5 | 6.10 |

7 | Опасности, связанные с материалами и веществами (и их компонентами), обрабатываемыми или используемыми в оборудовании | ||

7.1 | Опасность контакта с вредными веществами или вдыхания вредных жидкостей и пыли | 6.2.3 Ь), 6.2.4 | 6.3, 7.3 |

7.2 | Пожар | 6.2.4 | 6.1 |

8 | Опасности, связанные с пренебрежением эргономическими принципами при разработке оборудования | ||

8.1 | Неудобные позы или чрезмерные усилия | 6.2.7, 6.2.8.2, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 4.2, 6.5 |

8.2 | Анатомия кисти-предплечья или стопы-голени | 6.2.8.3 | 6.5 |

8.4 | Местное освещение | 6.2.8.6 | 6.6, 7.3 |

8.5 | Психическая перегрузка и недогрузка, стресс | 6.2.8.5 | 7.3 |

8.6 | Человеческая ошибка, поведение человека | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 7.3 |

8.7 | Проектирование, размещение или идентификация ручных органов управления | 6.2.8.7, 6.2.11.8 | 7.3 |

8.8 | Проектирование или расположение визуальных дисплеев | 6.2.8.8, 6.4.2 | 4.2 |

9 | Сочетание опасностей | 6.3.2.1 | 4.3, 4.5, 4.7, 4.8, 5.6, 6.12, 6.13 |

10 | Неожиданный пуск, неожиданное переполнение/превышение скорости (или любая подобная неисправность), причинами которых являются | ||

10.1 | Отказ/нарушение работы системы управления | 6.2.11,6.3.5.4 | 4.1,6.13 |

10.2 | Восстановление энергоснабжения после перерыва | 6.2.11.4 | 4.8, 6.7 |

10.3 | Внешние воздействия на электрооборудование | 6.2.11.11 | 4.1, 6.9 |

10.4 | Другие внешние воздействия (сила тяжести) | 6.2.12.2 | 5.10 |

10.5 | Ошибки в программном обеспечении | 6.2.11.7 | 4.1 |

10.6 | Ошибки, допущенные оператором (из-за несоответствия станков человеческим характеристикам и способностям; см. 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2 | 4.2, 6.5, 7.3 |

11 | Невозможность остановки станка в случае необходимости | 6.2.11.1,6.2.11.3, 6.3.5.2 | 4.4, 4.5, 6.13 |

12 | Отклонения скорости вращения инструментов | 6.2.2.2, 6.3.3 | 4.7 |

13 | Отказ питания | 6.2.11.1, 6.2.11.4 | 4.8 |

14 | Отказ цепи управления | 6.2.11,6.3.5.4 | 4.1 |

15 | Ошибки установки | 6.2.7, 6.4.5 | 6.12 |

16 | Разрушение во время работы | 6.2.3 | 5.2, 5.9 |

17 | Падающие или выбрасываемые предметы или жидкости | 6.2.3, 6.2.10 | 4.8, 7.3 |

18 | Потеря устойчивости/опрокидывание станка | 6.3.2.6 | 5.1 |

29

ГОСТ ISO 19085-2—2024

Приложение В (справочное)

Требуемые уровни эффективности безопасности

ISO 19085-1:2021, приложение В, заменено следующим текстом.

В таблице В.1 приведен краткий обзор требуемого уровня эффективности защиты (PLr) для каждой функции безопасности. Однако полные требования см. в разделах 4 и 5.

Таблица В.1 — Функции безопасности и их уровни эффективности безопасности PLr

Область | № | Функция/устройства безопасности | Рк | Структурный элемент в ISO 19085-1:2021 | Структурный элемент в настоящем стандарте |

Пуск | 1 | Предотвращение неожиданного включения управления | с | 4.3.2 | |

2 | Блокировка включения управления с защитными устройствами | с | 4.3.2 | ||

3 | Блокировка движения дисковых пил с вращением дисковых пил и положением пильной каретки | b | 4.3.2 | ||

4 | Блокировка движения пильной каретки с вращением и положением дисковых пил | b | 4.3.2 | ||

5 | Блокировка движения прижимной балки с положением защитной завесы | с | 4.3.3 | ||

6 | Блокировка движения дисковых пил с положением прижимной балки или с положением пильной каретки | с | 4.3.3 | ||

7 | Блокировка перемещения пильной каретки с положением зажима или давления прижимной балки или с положением дисковых пил | с | 4.3.3 | ||

8 | Блокировка сброса положения зажима или давления прижимной балки с положением дисковых пил или пильной каретки | с | 4.3.3 | ||

9 | Блокировка перемещения защитной завесы с положением пильной каретки | с | 4.3.3 | ||

10 | Блокировка перемещения дисковых пил с положением упора или зажима прижимной балки и с положением пильной каретки | с | 4.3.3 | ||

11 | Блокировка движения пильной каретки с положением покоя/зажима прижимной балки и положением дисковых пил | с | 4.3.3 | ||

12 | Блокировка перемещения дисковых пил с положением прижимной балки | ь | 4.3.3 | ||

13 | Блокировка перемещения дисковых пил с положением прижимной балки, началом цикла резания и положением пильной каретки | с | 4.3.3 | ||

14 | Блокировка движения пильной каретки с положением прижимной балки, началом цикла резки и положением дисковых пил | с | 4.3.3 |

30

Продолжение таблицы В. 1

ГОСТ ISO 19085-2—2024

Область | № | Функция/устройства безопасности | PL, | Структурный элемент в ISO 19085-1:2021 | Структурный элемент в настоящем стандарте |

Останов | 15 | Нормальный останов (функция торможения исключена) | с | 4.4.2 | |

16 | Аварийный останов (функция торможения исключена) | с | 4.4.4 | ||

17 | Инициирование безопасного останова при срабатывании AOPD, чувствительного к давлению коврика или ESPE | с | 5.6.9.1, 5.6.Э.2, 5.6.9.3, 5.6.10 | ||

18 | Остановка толкателя плит на расстоянии не менее 250 мм от края стола станка | с | 5.6.9.1, 5.6.9.3 | ||

19 | Остановка станка после завершения цикла резки | Ь/с | 5.6.9.1, 5.6.9.3 | ||

Торможе-ние инструмента | 20 | Включение тормоза | с | 4.5 | |

21 | Электрическая тормозная система | b | 4.5 | ||

22 | SS1 из PDS(SR) | с | 4.5 | ||

23 | Блокировка отпускания тормоза | с | 5.4.3 | ||