ГОСТ EN 1005-5-2014

Группа Г07

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность машин

ФИЗИЧЕСКИЕ ВОЗМОЖНОСТИ ЧЕЛОВЕКА

Часть 5

Оценка риска для движений оператора, повторяющихся с высокой частотой

Safety of machinery. Human physical performance. Part 5. Risk assessment for repetitive handling at high frequency

МКС 13.110

13.180

ОКП 38 1000

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО "ЭНИМС") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 августа 2014 г. N 69-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 июня 2015 г. N 547-ст межгосударственный стандарт ГОСТ EN 1005-5-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1005-5:2007* Safety of machinery - Human physical performance - Part 5: Risk assessment for repetitive handling at high frequency (Безопасность машин. Физические возможности человека. Часть 5. Оценка риска для движений оператора, повторяющихся с высокой частотой).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации CEN/TC 122 "Эргономика".

Перевод с английского языка (en).

Официальные экземпляры европейского стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Введение

Для того чтобы переоснащать машину на протяжении ее жизненного цикла, требуются различные связанные с машиной действия, повторяющиеся с высокой частотой. Такие действия могут стать причиной скелетно-мускульных напряжений и, как следствие, риска утомления, дискомфорта и скелетно-мускульных расстройств. Конструктор должен искать возможность минимизации этих рисков для здоровья, учитывая различные факторы риска, включая частоту действий, величину усилий, характер позы, длительность действия, недостаток времени на восстановление и другие дополнительные факторы.

Примечание - Хотя такие факторы, как продолжительность действия и недостаточный период восстановления, относятся к существенным факторам при экспертной оценке рисков, связанных с физическими возможностями человека на рабочем месте, такие факторы не входят в область действия настоящего стандарта.

Настоящий стандарт разработан в соответствии с EN ISO 12100 и обеспечивает пользователя руководством по идентификации опасности нанесения вреда здоровью из-за чрезмерной скелетно-мускульной нагрузки, а также служит инструментом для качественной и в какой-то мере количественной оценки риска. Инструменты экспертной оценки риска указывают также способы снижения риска. Настоящий стандарт не распространяется на риски, связанные с авариями или катастрофами.

Рекомендации, предусмотренные настоящим стандартом, базируются на современных научных данных, касающихся физиологии и эпидемиологии ручных работ. Однако эти знания нельзя считать окончательными и предлагаемая стратегия может стать объектом изменения в соответствии с будущими достижениями науки.

Настоящий стандарт в соответствии с EN ISO 12100 является стандартом типа "B".

Положения настоящего стандарта могут быть дополнены или изменены стандартом типа "C".

Примечание - Для машин, подпадающих под действие стандарта типа "С", спроектированных и созданных в соответствии с положениями такого стандарта, положения стандарта типа "C" предпочтительней положений стандарта типа "B".

Настоящий стандарт является продолжением серии стандартов EN 1005, охватывающей различные аспекты физических возможностей людей, работа которых связана с машинами, и соответствует основным требованиям безопасности Директив Европейского союза и связанным с ними нормам EFTA.

Серия стандартов EN 1005 состоит из следующих стандартов под общим названием "Безопасность машин. Физические возможности человека":

- Часть 1. Термины и определения;

- Часть 2. Составляющая ручного труда при работе с машинами и механизмами;

- Часть 3. Рекомендуемые пределы усилий при работе на машинах;

- Часть 4. Оценка рабочих поз и движений относительно машины;

- Часть 5. Оценка риска для действий, повторяющихся с высокой частотой.

1 Область применения

Настоящий стандарт представляет собой руководство для конструкторов машин или их составных частей и для разработчиков стандартов типа "С" по экспертной оценке и контролю рисков для здоровья и безопасности, причиной которых являются относящиеся к машине манипуляции, повторяемые с высокой частотой.

Настоящий стандарт определяет соответствующие данные по частоте действия верхними конечностями во время работы машины и предоставляет способы снижения риска, что обеспечивает конструктору возможность их анализа с целью выбора.

Настоящий стандарт применим к машинам, предназначенным для профессионального использования здоровым взрослым работающим населением.

Настоящий стандарт не применим к рискам, связанным с повторяющимися движениями шеи, спины и нижних конечностей.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные (региональные) стандарты*, обязательные для применения. При датированных ссылках последующие редакции международных (региональных) стандартов или изменения к ним действительны для настоящего стандарта только введением изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 547-1:1996+А1:2008, Safety of machinery - Human body measurement - Part 1: Principles for determining the dimenshions required for access for whole body access into machinery (Безопасность машин. Размеры тела человека. Часть 1. Принципы определения размеров проемов, обеспечивающих доступ человека к машине)

EN 547-2:1996+А1:2008, Safety of machinery - Human body measurement - Part 2: Principles for determining the dimenshions required for access openings (Безопасность машин. Размеры тела человека. Часть 2. Принципы определения размеров проемов для отдельных частей тела человека)

EN 547-3 Safety of machinery - Human body measurements - Part 3: Anthropometric data (Безопасность машин. Размеры тела человека. Часть 3. Антропометрические данные)

EN 614-1:2006 Safety of machinery - Ergonomic principles - Part 1: Terms, definitions and general principles (Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы)

EN 614-2 Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами)

EN 1005-2 Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами)

EN 1005-3:2002+А1:2008 Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах)

EN 1005-4:2005+А1:2008 Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические возможности человека. Часть 4. Оценка рабочих поз и движений относительно машины)

EN ISO 12100 Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка риска и снижение риска)

EN ISO 14738:2002 Safety of machinery - Anthropometric requirements for the design of workstations at machinery (Безопасность машин. Антропометрические требования к конструкции рабочих мест на машинах)

ISO/IEC Guide 51, Safety aspects - Guidelines for their inclusion in standards (Руководство 51 Аспекты безопасности - Стратегия их включения в стандарты)

3 Термины и определения

В настоящем стандарте используются следующие термины и определения:

3.1 повторяемое задание (repetitive task): Задание, характеризуемое повторяющимися циклами работы.

3.2 рабочий цикл (work cycle): Последовательность технологических действий, которая повторяется в том же порядке.

3.3 время цикла (cycle time): Время (в секундах), прошедшее с момента, когда оператор приступает к рабочему циклу, до момента его завершения.

3.4 техническое действие (technical action): Простая манипуляция, необходимая для выполнения операций на протяжении рабочего цикла, например, установка, поворачивание, проталкивание, отрезание и т.п.

3.5 повторяемость (repetitiveness): Характеристика задания, при выполнении которого человек непрерывно повторяет тот же рабочий цикл, те же технологические действия и движения.

3.6 частота действий (frequency of actions): Количество технологических действий в минуту.

3.7 усилие (force): Испытываемое оператором физическое усилие, необходимое для выполнения какого-либо технологического действия.

3.8 положения и движения (postures and movements): Положения и движения сегмента(ов) тела или сустава(ов) человека, необходимые для выполнения какого-либо технологического действия.

3.9 время восстановления (recovery time): Следующий за периодом активности период покоя, в котором могут восстановиться ткани тела оператора.

3.10 дополнительные факторы (additional factors): Иные, помимо основных, факторы риска, для которых очевидна причинная или усугубляющая связь со скелетно-мускульными расстройствами верхних конечностей, т.е. вибрация, местное сдавливание, холодная окружающая среда, холодные поверхности и т.д.

4 Сокращения

В настоящем стандарте применяются следующие сокращения:

Ad - коэффициент дополнительных факторов;

ATA - фактическое количество технологических действий за смену;

CF - "константа частоты" технологических действий в минуту;

D - чистая "продолжительность" каждого повторяемого задания, мин;

Du - коэффициент продолжительности;

F - максимальное изометрическое усилие;

FCT - прогнозируемая продолжительность времени цикла, с;

FF - прогнозируемая частота технологических действий в минуту;

Fo - коэффициент усилия;

j - однородные повторяемые задания;

MSDs - скелетно-мускульные расстройства;

n - количество повторяемых заданий, выполняемых за смену;

NEP - количество лиц, подвергшихся опасности;

NPA - количество лиц, пораженных одним или более скелетно-мускульными расстройствами верхних конечностей;

NTC - количество технологических действий в рабочем цикле;

OCRA - профессиональные повторяемые действия;

PA - распространенность пораженных лиц (в процентах);

RF - рекомендуемая частота технологических действий в минуту;

Po - коэффициент позы/положения;

Rc - коэффициент периода восстановления;

Re - коэффициент повторяемости;

RTA - рекомендуемое количество технологических действий за смену;

S.E. - стандартная ошибка;

UL-WMSDs - скелетно-мускульные расстройства верхних конечностей, связанные с работой.

5 Требования

5.1 Применение стандартов, относящихся к настоящему документу

Конструктор должен учитывать принципы, данные в EN 614-1 и EN 614-2, EN 1005-2, EN 1005-3, EN 1005-4, ISO 12100 и EN ISO14738.

5.2 Общие положения

Конструктору машины необходимо:

a) проводить экспертную оценку риска скелетно-мускульных расстройств из-за связанных с машиной повторяемых работ;

b) учитывать в этой экспертной оценке одиночные и комбинированные воздействия от наиболее существенных для такой оценки факторов риска, таких как повторяемость, усилия, рабочие позы, прогнозируемая продолжительность работы, недостаточные периоды восстановления, а также дополнительные факторы;

c) по возможности исключать риски "на источнике", в противном случае минимизировать такие риски путем изменения конструкции машины, внедрения автоматики, вспомогательных технических средств;

d) если приняты все меры для минимизации риска, то информацию об остаточных рисках необходимо указать в инструкции для пользователя.

Машины и связанные с ними задания должны быть сконструированы таким образом, чтобы действия, требующие высокой частоты повторения, выполнялись с учетом требуемых усилий, положения и движения частей тела человека и запланированных периодов восстановления. Кроме того, конструкция машины и выполняемые на них задания должны быть разработаны таким образом, чтобы они позволяли разнообразить движения. Следует также учитывать дополнительные факторы (см. 3.11).

Разрабатывая машины и механизмы, а также выполняемые на них задания, конструктор должен быть уверен, что будут обеспечены соответствующие эргономические характеристики. Так как эти характеристики учитывают различия динамических свойств заданной популяции операторов, надлежит следовать им при разработке машин и выполняемых с их помощью заданий (EN 614-2).

Таким образом, в процессе разработки конструктор должен также (см. EN 614-2):

i) исключать перегрузку оператора, которая может привести к излишнему напряжению, усталости или ошибкам. Частота, продолжительность и интенсивность восприятия, распознавания и двигательной активности также должны учитываться конструктором во избежание таких последствий;

ii) исключать избыточную повторяемость действий оператора, которая может привести как к несбалансированным рабочим усилиям и, как следствие, к физическим расстройствам, так и к ощущению монотонности, скуки или неудовлетворенности.

Следовательно, необходимо избегать слишком коротких рабочих циклов. Необходимо также обеспечивать оператору соответствующее разнообразие заданий или действий. Если нет возможности исключить повторяемые задания, то:

- время цикла не должно определяться исключительно на основе среднего значения ряда измерений времени или оцениваться при нормальных условиях;

- допуски должны даваться для отклонений от нормальных условий;

- циклы с очень коротким временем должны быть исключены;

- возможность применять такие циклы предоставляется только тем операторам, которые могут выполнять работу в темпе, превосходящем рекомендуемый темп;

- работы на движущемся объекте должны быть исключены.

5.3 Экспертная оценка риска

5.3.1 Общие положения

В настоящем стандарте описывается процедура экспертной оценки скелетно-мускульных расстройств верхних конечностей оператора в результате повторяемых технологических действий.

Технологические действия идентифицируются специфическими характеристиками, которые относятся к повторяемым движениям верхних конечностей.

Частота технологических действий, выполняемых верхними конечностями, связана отношениями с другими факторами риска, такими как усилие (большее усилие - меньшая частота действий), положение (больший сдвиг суставов - более длительное время на выполнение действия) и период восстановления (чем лучше эти периоды распределены в течение смены, тем лучше восстанавливаются мускульные функции).

Некоторые дополнительные факторы могут увеличивать необходимые усилия (например, неудобный инструмент или индивидуальное защитное оборудование, перчатки, которые мешают захвату или перемещению объекта). Другие дополнительные факторы могут стать причиной повреждения тканей человека, например, мускулов, сухожилий и сосудов (вибрация, сдавливание, холодные поверхности).

Данные современных эпидемиологических исследований по работникам, подверженным воздействию повторяемых действий верхними конечностями, позволяют конструктору, среди прочего, предвидеть последствия случаев UL-WMSDs. В приложении D описываются соответствующие методы определения. Допустимые ситуации имеют место, когда показатель действий, данный в 5.3.3 (метод 1), не превышает уровень, который соответствует случаю с UL-WMSDs, наблюдавшемуся для работников, не подвергшихся профессиональному риску для верхних конечностей.

Если повторяемые манипуляции неизбежны, то должна быть предпринята экспертная оценка риска и попытка его снижения. В соответствии с Руководством ISO/IEC 51 и ISO 12100 необходимо следовать четырехэтапному подходу: идентификация опасности, предварительная оценка риска, оценка возможности снижения риска и снижение риска.

Рекомендуется не менее одного раза имитировать выполнение заданий настоящими пользователями с применением полноразмерной модели/прототипа машины или самой машины (см. EN 614-1, эргономическая задача "оценка пользователем"; см. также EN 1005-4, 4.2).

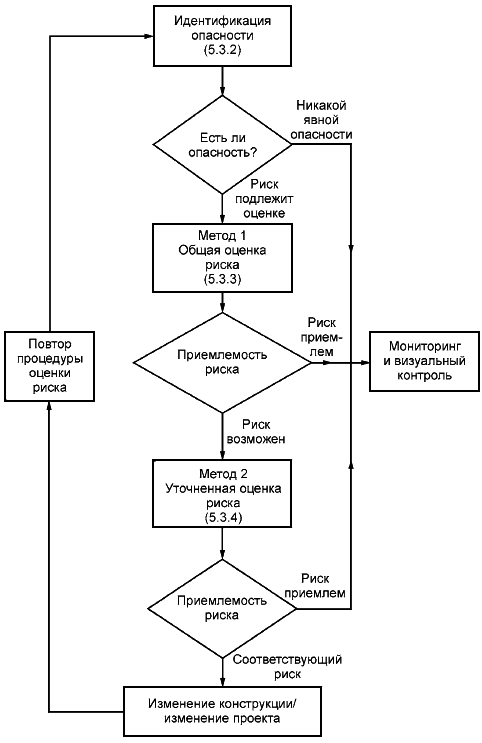

Если проводимая экспертная оценка риска конструкции машины включает повторяемые технологические действия, то применяется процедура, отраженная на рисунке 1.

Первым шагом процедуры экспертной оценки риска является установление наличия опасностей, которые могут подвергнуть риску работников. Если такие опасности имеют место, то может возникнуть необходимость экспертной оценки риска. При проведении экспертной оценки какого-либо риска необходимо учитывать воздействие следующих факторов:

a) повторяемости. Риск возрастает по мере того, как увеличивается частота движений и/или уменьшается продолжительность цикла. Часто повторяющиеся движения, ведущие к возрастанию риска скелетно-мускульных расстройств, могут быть отдельными или объединенными в разнообразные компоновки;

Рисунок 1 - Система экспертной оценки риска

b) усилия. Задание должно включать ровное силовое напряжение, исключая внезапные или отрывистые движения. Требование точности манипуляций (аккуратный захват и перемещение объекта), вид и характер захвата могут привести к дополнительным мускульным усилиям;

c) позы/положения и движения. Рабочие задания и операции могут предусматривать разнообразие рабочих поз. Рабочие задания должны исключать экстремальные смещения суставов и продолжительное пребывание в статических положениях. Поза/положение в совокупности с комбинированными движениями (например, изгиб с поворотом) могут привести к возрастанию риска;

d) продолжительности манипуляции и недостаточного периода восстановления. Продолжительность может быть сокращена несколькими путями. Необходимое время для отдыха или восстановления должно предоставляться на протяжении каждого рабочего периода. Недостаточное время для восстановления тканей тела между повторяемыми движениями (т.е. "недостаточный период восстановления") увеличивает риск скелетно-мускульных расстройств.

Примечание - Конструктор машины не имеет возможности непосредственно воздействовать на продолжительность выполняемых на ней заданий и времени восстановления. Он вынужден руководствоваться типовым режимом работы, предусматривающим для повторяемых действий два перерыва по 10 минут в течение 8-часового рабочего дня плюс перерыв на обед. Конструктор обязан упомянуть в "Информации по эксплуатации" критические значения продолжительности заданий и времени восстановления, если они были определены в процессе анализа рисков (например, продолжительность задания, работы и рабочей смены).

e) дополнительных факторов. Основное внимание должно быть уделено следующим дополнительным факторам:

1) свойствам объекта (например, контактным усилиям, форме, размерам, соединениям, температуре);

2) вибрации и силе ударов;

3) условиям окружающей среды (например, освещению, шуму, климатическим условиям);

4) индивидуальным и организационным факторам (например, квалификации, уровню обучения, возрасту, полу, состоянию здоровья, беременности).

5.3.2 Идентификация опасности

Никакой опасности для верхних конечностей не существует, если соблюдаются следующие условия:

- задание не характеризуется как циклическая работа;

- задание характеризуется как циклическая работа, но преобладает органолептическая и мыслительная активность, а верхние конечности не испытывают существенной нагрузки.

Для любых комбинаций заданий, выполняемых на машине, в которых предусматриваются циклические манипуляции, должна применяться оценка риска.

Для каждой манипуляции, которая должна выполняться на машине, конструктор обязан:

- идентифицировать и подсчитать NTC (для каждой верхней конечности);

- определить FCT;

- принять во внимание усилие, позу, продолжительность и частоту периодов восстановления;

- принять во внимание возможность чередования между различными заданиями, например, пуском, сменой инструмента и/или переналадками, загрузкой/выгрузкой, подноской материала, техническим обслуживанием, очисткой.

Схема предварительной оценки риска представлена в 5.3.3 (метод 1). Схема уточненной оценки риска представлена в 5.3.4 (метод 2).

Если характеристики факторов риска полностью соответствуют требованиям, представленным в методе 1, то можно утверждать, что подверженность риску при движениях, повторяемых с высокой частотой, приемлема.

Если одна (или более) из перечисленных характеристик для различных факторов риска неудовлетворительна, то конструктор должен использовать уточненную оценку риска (метод 2, 5.3.4).

5.3.3 Анализ связанных с машиной манипуляций, повторяемых с высокой частотой, и оценка риска (метод 1)

5.3.3.1 Проверка факторов риска

Конструктор должен проверить, удовлетворяют ли основные факторы риска для верхних конечностей (усилие, неудобная поза и движения, повторяемость, частота технологических действий, дополнительные факторы) следующим требованиям:

a) прилагаемые усилия либо полностью отсутствуют, либо соответствуют предельным критериям, рекомендуемым в EN 1005-3;

b) неудобные положения либо полностью отсутствуют, либо удовлетворяют следующим условиям:

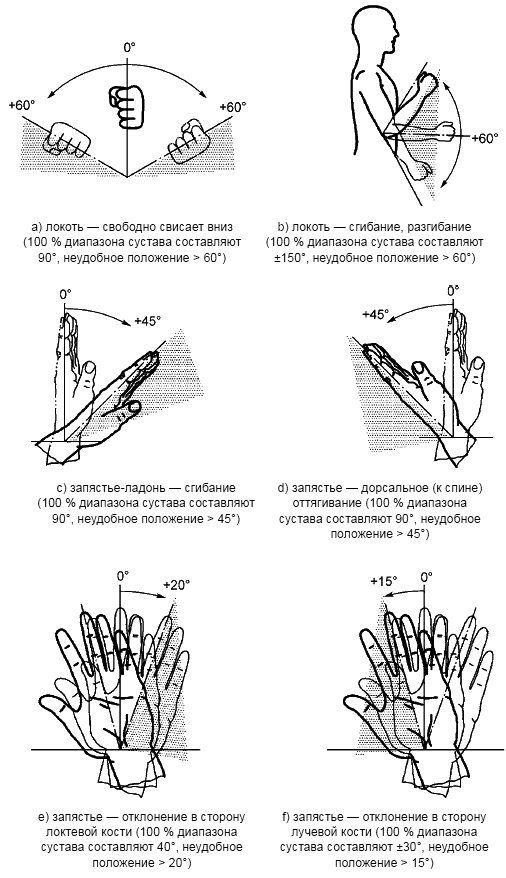

i) положение и движения верхней части верхней конечности должны находиться в диапазоне от 0° до 20° (EN 1005-4, рисунок 6, зона 1);

ii) раздельные движения локтя и запястья не должны превышать 50% установленного диапазона, приведенного в таблице B.1 (приложение B);

iii) такие виды захвата, как "силовой захват" или "прочный зажим", должны использоваться не более чем на 1/3 времени цикла, как описано в таблице B.1 приложения B;

c) повторяемость не должна быть значительной, что достигается при следующих условиях:

i) время цикла должно быть более 30 с;

ii) одни и те же виды технологических действий не должны повторяться более чем в течение 50% времени цикла;

d) частота технологических действий для обеих верхних конечностей должна быть менее 40 в минуту. Если частота превышает это значение по меньшей мере для одной верхней конечности, следует переходить к методу 2. Чтобы рассчитать частоту технологических действий в минуту (см. приложение A по идентификации технологических действий), используется следующее уравнение (1):

![]() , (1)

, (1)

где FF, NTC, FCT - см. раздел 4;

e) дополнительные факторы (физические и механические) должны быть исключены. В частности, задание не должно включать вибрацию всех частей рук, удары (например, работа молотком), локализованное сдавливание анатомических структур инструментом, воздействие холодом, перчатки, не подходящие для нужного захвата, и т.д. (см. приложение G).

5.3.3.2 Экспертная оценка конструкции машины по методу 1

Если удовлетворены все условия, указанные в перечислениях a), b), c), d) и e) 5.3.3.1, то воздействие считается приемлемым. Если одно или более условий, упомянутых в методе 1, не удовлетворено, то конструктор обязан провести более детальный анализ по методу 2 каждого фактора риска, который усугубляет влияние частоты действия.

5.3.4 Уточненная оценка риска связанных с машиной манипуляций, повторяемых с высокой частотой: анализ возможности и способов снижения риска (метод 2)

5.3.4.1 Предварительная оценка приемлемой частоты технологических действий при наличии одного или более факторов риска

5.3.4.1.1 Общие положения

Если не удовлетворено одно или более из условий, определенных в методе 1, конструктор обязан более детально проанализировать каждый фактор риска, который усугубляет влияние частоты технологических действий. Поскольку различные факторы риска могут быть представлены в большей или меньшей мере и в разных комбинациях, то можно ожидать разных результатов оценки уровней риска.

Экспертная оценка уровня риска производится со ссылкой на OCRA-метод. OCRA-индекс при экспертной оценке одного повторяющегося задания в смену (выполнение единичного задания) задается отношением FF, необходимых для выполнения этого задания, к RF для каждой верхней конечности по уравнению (2) (для идентификации технологических действий см. приложение A). Эта процедура пригодна только для выполнения единичного задания. Для выполнения множества заданий см. приложение H.

![]() , (2)

, (2)

FF определяется уравнением (1).

Уравнение (3) позволяет рассчитать RF технологических действий для каждой верхней конечности на базе основных характеристик рабочего цикла:

RF=CF·Po·Re

·Ad

·Fo

·(Rc

·Du

), (3)

где CF=30; Po; Re

; Ad

; Fo

, Rc

, Du

- см. раздел 4.

При проектировании заданий, относящихся к конкретной машине, для предварительной оценки соответствующей частоты технологических действий производится экспериментальное представление такого задания. Анализы должны включать основные факторы риска, на которые конструктор может оказывать влияние последовательным выбором соответствующего коэффициента для каждого фактора риска. Эти коэффициенты могут уменьшаться от 1 до 0 по мере возрастания уровня риска. Используемые конструктором факторы риска и соответствующие коэффициенты, это:

- неудобные положения и движения, Po, см. 5.3.4.1.2;

- частое повторение одних и тех же движений, Re, см. 5.3.4.1.3;

- наличие дополнительных факторов, Ad , см. 5.3.4.1.4;

- приложение частых или значительных усилий, Fo, см. 5.4.3.1.5.

Остальные факторы, учтенные в уравнении (Rc·Du

), не зависят непосредственно от конструктора и, следовательно, могут быть учтены как константы, отражающие общие условия выполнения повторяемого задания на протяжении от 240 до 480 минут за смену с двумя перерывами в 10 минут плюс перерыв на обед.

Практически, чтобы определить соответствующую частоту (в минутах), нужно проделать следующее:

- начать с CF=30 действий в минуту;

- умножить CF на соответствующие коэффициенты с учетом наличия и степени следующих факторов риска: Fo, Po

, Re

и Ad

;

- применить Du и Rc

.

Итак, полученное значение представляет собой RF для контрольного задания в общих условиях работы: не менее двух перерывов по 10 минут плюс перерыв на обед за смену с максимальной продолжительностью 480 минут.

5.3.4.1.2 Коэффициент позы/положения (Po)

При тех же условиях для позы/положения, что и в методе 1, Po=1. Если такие условия не имеют места, следует использовать данные таблицы 1 для получения соответствующего значения коэффициента позы/положения (см. также приложение B).

В тех случаях, когда при помощи таблицы 1 учитываются неудобные положения и движения оператора, важно определить диапазон размеров возможных пользователей и применить основные эргономические принципы конструирования, описанные в EN 614-1.

В процессе проектирования предварительно следовало бы провести сопоставление размеров возможных пользователей с габаритами машины. Это можно сделать на основе стандартов EN 547-1, EN 547-2, EN 547-3 и EN ISO 14738 с использованием реальных или компьютерных манекенов.

Таблица 1 - Коэффициенты для неудобных положений

Неудобное положение | Доля времени цикла | |||

менее 1/3 | 1/3 | 2/3 | 3/3 | |

Супинация: поворот локтя ладонью вверх ( | 1 | 0,7 | 0,6 | 0,5 |

Отгибание или сгибание запястья ( | ||||

Захват пальцами верхней конечности щипком/ крюком или всей ладонью (широкой пядью) | ||||

Поворот локтя ладонью вниз или сгибание/разгибание ( | 1 | 1 | 0,7 | 0,6 |

Отклонение запястья в направлении лучевой/ локтевой кости ( | ||||

Силовой захват кистью верхней конечности (узкой пядью) ( | ||||

По результатам анализа неудобных положений выбирают самый низкий Po, соответствующий прогнозируемым положениям и движениям локтевого сустава, запястья и кисти (виду захвата), для расчета по приведенному выше уравнению.

Конструктор на этом этапе должен учитывать также положения и движения плеча (подробности см. в EN 1005-4 и EN ISO 14738).

Примечание - Следует исключать любое положение или движение выше уровня плеча. На данный момент нет никаких данных по идентификации специфических Po для плеча, следовательно, такой коэффициент не может быть включен в OCRA-индекс для расчета.

В приложении B приведены дополнительные пояснения по проведению анализа положений и движений верхних конечностей.

5.3.4.1.3 Коэффициент повторяемости (Re)

Если рабочее задание требует выполнения одних и тех же технологических действий верхними конечностями в течение не менее 50% времени рабочего цикла или если время цикла короче 15 секунд, то значение соответствующего коэффициента принимается равным 0,7. В остальных случаях Re принимается равным 1.

5.3.4.1.4 Коэффициент дополнительных факторов (Ad)

Основными дополнительными факторами (этот перечень не является исчерпывающим) являются: использование вибрирующего инструмента; жесты, предполагающие контрудары (такие как работа молотком); требование абсолютной точности; местное сдавливание анатомических структур; воздействие холода; использование перчаток, мешающих работе рук; высокий темп, задаваемый работой машины.

Если перечисленные выше дополнительные факторы отсутствуют на большей части продолжительности задания, Ad=1.

В другом случае Ad равен:

- Ad=1,00, если дополнительные факторы имеют место в продолжение не более 25% времени цикла;

- Ad=0,95, если дополнительные факторы имеют место в продолжение 1/3 времени цикла (от 25% до 50%);

- Ad=0,90, если дополнительные факторы имеют место в продолжение 2/3 времени цикла (от 51% до 80%);

- Ad=0,80, если дополнительные факторы имеют место в продолжение 3/3 времени цикла (более 80%).

В приложении G даются более подробные пояснения, как идентифицировать и оценивать различные дополнительные факторы.

5.3.4.1.5 Коэффициент усилия (Fo)

Если удовлетворены критерии, описанные в методе 1, этот коэффициент принимается равным 1.

Если эти условия не соблюдены, используют таблицу 2 для определения Fo, который применим к среднему уровню усилия, являющегося функцией времени.

Уровень усилия (верхняя строка) дается в процентах от F, определяемого по EN 1005-3, 4.2.1.

При использовании для оценки риска макета в натуральную величину его значение можно устанавливать, используя критерий CR-10 шкалы Борга (вторая строка).

Следует принимать Fo= 0,01, если технологические действия требуют максимального усилия, превышающего 50% F

, или соответствуют метке 5 и более по CR-10 шкалы Борга на протяжении почти 10% времени цикла.

Значения таблицы 2 могут быть интерполированы в том случае, когда получается промежуточный результат.

В приложении C поясняется, как далее определять уровень усилия.

Таблица 2 - Fo для различного применения усилия

Уровень усилия в % от F | 5 | 10 | 20 | 30 | 40 |

|

Критерий GR-10 шкалы Борга | 0,5 | 1 | 2 | 3 | 4 |

|

Пометка | очень, очень слабо | очень слабо | слабо | умеренно | довольно сильно | сильно/очень сильно |

Fo | 1 | 0,85 | 0,65 | 0,35 | 0,2 | 0,01 |

5.3.4.1.6 Заданные величины (константы) для коэффициента продолжительности (Du) и коэффициента периода восстановления (Rc

)

Поскольку учитываемые в уравнении (4) Du и Rc

не входят в сферу влияния конструктора, они представлены здесь как особые константы, отражающие общие условия:

Du=1 (коэффициент для любого повторяемого задания продолжительностью от 240 до 480 минут);

Rc=0,6 (для предусмотренных двух перерывов по 10 минут и перерыва на обед в течение смены).

Следовательно: (Rc·Du

) = 0,6 (4)

Если анализ показывает неприемлемый уровень риска при общей продолжительности задания, превышающей рекомендуемое значение, или фактическое время восстановления меньше заданной величины, это следует указать в "Информации для пользователя", см. также приложение E.

5.3.4.1.7 Анализ возможности и способов снижения риска

Если результат предварительной оценки показывает неприемлемый уровень риска, конструктор должен снизить этот уровень путем оптимизации одного или более из следующих факторов:

- количество технологических действий, требующихся в пределах одного цикла;

- время цикла;

- неудобные положения;

- уровень прилагаемого усилия;

- дополнительные факторы.

Анализ возможности и способов снижения риска см. в приложении F.

5.3.4.2 Экспертная оценка по методу 2

OCRA-индекс (для работ с единственным повторяемым заданием) для каждой верхней конечности представляет собой отношение FF, необходимых для выполнения повторяемого задания, к RF дпя таких работ при помощи уравнения (2).

Таблица 3 классифицирует величину OCRA-индекса для расчета риска для трех зон системы рейтинга (зеленой, желтой, красной) и для принятия решения о вытекающих из этой оценки действиях.

Таблица 3 - Классификация результатов OCRA-индекса для оценки уровня риска

Величина OCRA-индекса | Зона | Оценка риска |

| зеленая | приемлем |

от 2,3 до 3,5 | желтая | условно приемлем |

>3,5 | красная | не приемлем |

Если результатом будет оценка "условно приемлем", конструктор должен:

- пересмотреть конструкцию машины и повторяемое задание с целью обеспечения условий, при которых риск становится приемлемым;

- дать в качестве основы или уточнения в "Информации для пользователя" ссылку на приложение E, в котором приведены критерии по периоду восстановления и ежедневной продолжительности задания.

В приложении D приведена информация по критериям, принятым для классификации OCRA-индекса, а также по прогнозу воздействия на ожидаемый PA одного или более скелетно-мускульных расстройств верхних конечностей при заданном значении OCRA-индекса.

В приложении F дается развернутый пример применения метода 2.

6 Контроль

Для любого требования безопасности и/или меры защиты, за исключением очевидных, должны быть установлены методы контроля:

a) опытным путем (например, функциональным испытанием предлагаемой последовательности технологических действий);

b) измерениями (например, прилагаемого усилия или относительной продолжительности позы);

c) расчетом (например, перерасчетом OCRA-индекса после усовершенствования конструкции);

d) любым другим методом контроля, когда перечисленные методы не подходят (например, визуальным контролем).

7 Информация для пользователя

В обязанность конструктора входит информировать пользователей о рисках для здоровья, возможность которых предполагается при выполнении вручную связанных с машиной повторяемых заданий. Следовательно, конструктор обязан подготовить "Информацию для пользователя" с описанием рисков, которые не удалось исключить после всего, что было сделано для достижения приемлемости риска.

"Информация для пользователя" должна включать инструкцию по безопасному и правильному использованию машины. Она должна также предупреждать пользователя о любых остаточных рисках, связанных с эксплуатацией машины, если он не будет выполнять соответствующие инструкции (ISO 12000). Все определяемые при экспертной оценке риска условия, которые могут оказывать воздействие на пользователя, должны быть отражены в технических условиях. Должно быть также указано, требуется ли специальное обучение с учетом конкретного пользователя машины.

"Информация для пользователя" должна также содержать сведения о предсказуемых факторах риска, которые не входят в сферу действия конструктора, например:

1) продолжительность задания и периода восстановления пользователя для данной машины.

Как правило, конструктор машины не влияет на фактическую продолжительность задания и периода восстановления конкретного пользователя. Следовательно, в методах 1 и 2 настоящего стандарта принимается обычная организационная ситуация, в которой для каждого повторяемого задания длительностью от 240 до 480 минут за смену обеспечивается два перерыва по 10 минут (плюс перерыв на обед) (за смену). В приложении E описан риск какой-либо иной продолжительности задания и времени восстановления. Конструктор может использовать эти данные для "Информации для пользователя". Он также обязан упомянуть возможные решения по снижению подобных рисков такие, как уменьшение продолжительности задания, увеличение числа перерывов и внедрение ротации работ. Примеры результатов от введения дополнительных перерывов приведены в таблице F.17 приложения F. Примеры внедрения ротации работ, состоящих из различных повторяемых заданий, с последующей оценкой риска по методу 2 приведены в приложении H;

2) дополнительные факторы риска.

Помимо основных факторов риска, которыми ограничивается метод 2, могут иметь место дополнительные факторы, что может привести к возрастанию риска. Примерами таких дополнительных факторов являются: использование вибрирующего инструмента, воздействие холода или точное позиционирование обрабатываемой детали или объекта в целом. В приложении G описываются эти и другие дополнительные факторы. Все эти факторы должны учитываться пользователем машины и, следовательно, должны быть упомянуты в "Информации для пользователя".

Приложение A

(справочное)

Идентификация технологического действия

A.1 Общие положения

Технологические действия предполагают скелетно-мускульную активность верхних конечностей. Они не могут быть идентифицированы движениями одного-единственного сустава, а только комплексом, включающим движения одного или более суставов и сегментов тела, обеспечивающих выполнение простого рабочего задания. Методы анализа заданий, обычно используемые в промышленности, идентифицируют элементарные движения определенного технологического действия с целью установления времени, необходимого для его выполнения.

Примечание - Наиболее общепринятыми в промышленности методами анализа заданий являются следующие методы:

- хронометрический анализ;

- системы прогнозирования времени движения (PTS), такие как MTA (анализ времени движения), MTS (система времени движения), WF (фактор усилия), MTM 1, MTM 2, MTM 3, MTMV, MTM MEK (измерения времени движения), MEK, MTM UAS (измерения времени движения - универсальная система анализа), MODA PTS (системы предопределения времени при помощи модульного анализа).

Технологические действия могут быть подобными (даже если не идентичными) элементам, рассмотренным в методах анализа заданий, перечисленных в примечании. Таким образом, технологические действия легко распознаваемы специалистами, потому что их идентификация и методы анализа основаны на описании движений, производимых оператором при выполнении рабочего цикла. В таблице A.1 перечисляются критерии для определения и расчета технологических действий.

Таблица A.1 - Критерии для определения и расчета технологических действий

Технологическое действие | Критерий для определения и расчета |

Манипуляция | Способ транспортировки объекта к заданному месту назначения путем использования верхних конечностей. |

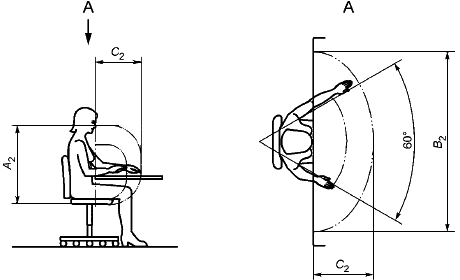

Предел досягаемости | Способ перемещения кисти верхней конечности в направлении заданного места назначения. Достижение объектом предела досягаемости считается технологической операцией исключительно тогда, когда объект позиционирован за пределами рабочей зоны (А |

| |

Максимальная высота рабочей зоны A | |

Технологическое действие | Критерий для определения и расчета |

Зажим/захват | Захват объекта кистью или пальцами верхней конечности для выполнения какого-либо действия или задания. Синонимы: брать, держать, хватать |

Захват одной рукой, перехват другой рукой | Действие по передаче объекта из одной верхней конечности в другую рассматривается как два отдельных действия: отдельно для правой верхней конечности (захват одной рукой) и отдельно для левой верхней конечности (захват другой рукой) |

Установка на позицию | Позиционирование обрабатываемого объекта или инструмента на заранее заданную позицию считается технологическим действием. Синонимы: ставить, вставлять, устраивать, наклонять, выравнивать и т.д. |

Вставление в, вынимание из | Действие по вставлению или выниманию объекта или инструмента рассматривается как технологическое, когда оно требует приложения усилия. Синонимы: установка в, вытягивание из |

Выталкивание, выдергивание | Эти действия следует рассматривать как технологические операции, потому что их осуществление для получения заданного результата требует приложения усилия, может быть, и не очень большого, но резкого. Синонимы: выдавливание/рывок |

Освобождение, выпускание | Если какой-то объект больше не нужен и от него освобождаются путем открытия кисти или пальцев верхней конечности, тогда такое действие не может рассматриваться как технологическое действие |

Пуск | Это действие следует рассматривать как технологическое, если пуск инструмента требует использования кнопки или рукоятки частями кисти, одним или более пальцами. Если пуск производится повторно, оно рассматривается так же, как любой пуск |

Специфические действия в течение фазы | Кроме перечисленных здесь, существует много технологических действий, которые определяются описанием специфической обработки объекта или его части, т.е.: |

Обход, визуальный контроль | Эти действия не могут рассматриваться как технологические действия, потому что они не предусматривают деятельности верхних конечностей |

Перемещение | Способ доставки объекта к месту назначения может рассматриваться как технологическое действие исключительно, если: |

Примечание - Идентичные действия следует рассчитывать каждый раз, когда они повторяются. Следует помнить, что для определения частоты действий (количество действий в минуту) учитывается отдельное действие, а не его продолжительность. | |

A.2 Примеры идентификации и расчета технологических действий

A.2.1 Пример 1: подъем и размещение (таблицы A.2 и A.3)

Действие, рассматриваемое в данном примере, включает извлечение объекта (цилиндра) из контейнера и размещение его на рабочем столе, находящемся в непосредственной близости от работающего. В сущности, мы называем процесс, производимый над объектом, "извлечение" (первое технологическое действие) и "размещение" (второе технологическое действие). В данном примере работает только правая верхняя конечность: в этом цикле представлены два технологических действия для правой верхней конечности.

После идентификации технологических действий подсчитывается их количество в цикле и хронометрируется продолжительность цикла в секундах, для расчета FF используется уравнение (1).

Если необходимо перехватить и переместить обрабатываемую заготовку, то "перехват" и "перемещение" считаются как два новых технологических действия (таблица A.2 и A.3).

Таблица А.2 - OCRA-метод для расчета технологических действий "извлечение" и "размещение" (пример 1)

Наименование исходных данных и результатов расчета | Технологическое действие | |

Левая верхняя конечность | Правая верхняя конечность | |

1 извлечение цилиндра | ||

1 размещение цилиндра на станке | ||

Количество технологических действий в рабочем цикле (NTC) | 0 | 2 |

Прогнозируемая продолжительность времени цикла, с (FCT) | 6 | 6 |

Прогнозируемая частота технологических действий в минуту (FF) | 20 | |

Таблица A.3 - OCRA-метод для расчета технологических действий "извлечение" и "размещение", "перехват" и "перемещение" (пример 1)

Наименование исходных данных и результатов расчета | Технологическое действие | |

Левая верхняя конечность | Правая верхняя конечность | |

1 извлечение цилиндра | ||

1 размещение цилиндра на станке | ||

1 перехват | ||

1 перемещение | ||

Количество технологических действий в рабочем цикле (NTC) | 0 | 4 |

Прогнозируемая продолжительность времени цикла, с (FCT) | 6 | 6 |

Прогнозируемая частота технологических действий в минуту (FF) | 40 | |

A.2.2 Пример 2: извлечение и размещение с перехватом из одной верхней конечности в другую и с визуальным контролем (таблица А.4)

Действие, рассматриваемое в данном примере, включает извлечение и размещение с перехватом из одной верхней конечности в другую и с визуальным контролем.

Оператор извлекает цилиндр кистью левой верхней конечности, перехватывает его в правую, кистью правой верхней конечности поворачивает для визуального контроля и размещает его на заданной позиции. При подсчете технологических действий собственно визуальный контроль не учитывается, если не требует каких-либо механических действий верхними конечностями. В данном случае для проведения визуального контроля оператор практически поворачивает цилиндр: следовательно, производится механическое действие, которое необходимо рассматривать как технологическое действие (поворот).

Таблица A.4 - OCRA-метод для расчета технологических действий "захват" и "размещение" с перемещением из одной верхней конечности в другую и с визуальным контролем (пример 2)

Наименование исходных данных и результатов расчета | Технологическое действие | |

Левая верхняя конечность | Правая верхняя конечность | |

1 извлечение цилиндра | ||

1 перехват цилиндра | ||

1 поворот цилиндра | ||

1 размещение цилиндра на заданной позиции | ||

Количество технологических действий в рабочем цикле (NTC) | 1 | 3 |

Прогнозируемая продолжительность времени цикла, с (FCT) | 6 | 6 |

Прогнозируемая частота технологических действий в минуту (FF) | 10 | 30 |

A.2.3 Пример 3: "извлечение" и "размещение" с "транспортировкой" груза (таблица A.5)

В данном случае оператор вынужден транспортировать груз весом 4 кг от контейнера, расположенного на расстоянии 1 м от станка, до самого станка. Порядок технологических действий таков: захват детали, транспортировка ее к верстаку, размещение детали на станке.

Транспортировку следует учитывать как технологическое действие, если транспортируемый груз весит более 2 кг для одной верхней конечности (при силовом захвате) и более 1 кг для верхней конечности (при захвате пальцами "щипком") (см. приложение В) и транспортируется на расстояние не менее 1 м (два шага).

Таблица A.5 - OCRA-метод для расчета технологических действий "извлечение" и "размещение" с "транспортировкой" (пример 3)

Наименование исходных данных и результатов расчета | Технологическое действие | |

Левая верхняя конечность | Правая верхняя конечность | |

1 извлечение груза из контейнера | ||

1 транспортировка груза рукой | ||

1 размещение груза на станке | ||

Количество технологических действий в рабочем цикле (NTC) | 0 | 3 |

Прогнозируемая продолжительность времени цикла, с (FCT) | 6 | 6 |

Прогнозируемая частота технологических действий в минуту (FF) | 0 | 30 |

A.2.4 Пример 4: циклическое применение инструмента с повторяемыми идентичными действиями (таблица A.6)

Оператор, используя дрель, должен сделать три отверстия в трех различных точках. Захватив кистью правой верхней конечности дрель (действие 1), он устанавливает ее над точкой, в которой нужно просверлить первое отверстие (действие 2), нажимает кнопку, чтобы запустить дрель (действие 3), надавливает на дрель, чтобы получить отверстие (действие 4), вынимает дрель из отверстия (действие 5). Четыре последних действия повторяются еще два раза, в общей сложности - три раза, т.е. 12 действий. Затем оператор кладет дрель на место. Общее число технологических действий равно 14.

Таблица A.6 - OCRA-метод для расчета технологических действий во время циклического использования инструмента повторением идентичных действий (пример 4)

Наименование исходных данных и результатов расчета | Технологическое действие | |

Левая верхняя конечность | Правая верхняя конечность | |

1 захват дрели | ||

1 установка дрели на место 1-го отверстия | ||

1 нажатие пусковой кнопки | ||

1 нажатие на дрель, чтобы сделать 1-е отверстие | ||

1 извлечение дрели из 1-го отверстия | ||

1 установка дрели на место 2-го отверстия | ||

1 нажатие пусковой кнопки | ||

1 нажатие на дрель, чтобы сделать 2-е отверстие | ||

1 извлечение дрели из 2-го отверстия | ||

1 установка дрели на место 3-го отверстия | ||

1 нажатие пусковой кнопки | ||

1 нажатие на дрель, чтобы сделать 3-е отверстие | ||

1 извлечение дрели из 3-го отверстия | ||

возвращение дрели на место | ||

Количество технологических действий в рабочем цикле (NTC) | 0 | 14 |

Прогнозируемая продолжительность времени цикла, с (FCT) | 14 | 14 |

Прогнозируемая частота технологических действий в минуту (FF) | 0 | 60 |

A.2.5 Технологические действия, выполняемые не в каждом цикле (таблица A.7)

Бывают случаи, когда отдельные технологические действия, выполняются не в каждом цикле, а только в некоторых из них. В приведенном примере "перехват" и "перемещение" приходится повторять каждые два цикла: каждое из них следует считать как половину (0,5) технологического действия.

Таблица A.7 - OCRA-метод для расчета технологических действий "подъем" и "размещение", "перехват" и "перемещение" (пример 5)

Наименование исходных данных и результатов расчета | Технологическое действие | |

Левая верхняя конечность | Правая верхняя конечность | |

1 захват цилиндра | ||

1 установка цилиндра в отверстии | ||

0,5 перехвата | ||

0,5 переустановки | ||

Количество технологических действий в рабочем цикле (NTC) | 0 | 3 |

Прогнозируемая продолжительность времени цикла, с (FCT) | 6 | 6 |

Прогнозируемая частота технологических действий в минуту (FF) | 30 | |

Приложение B

(справочное)

Положения и виды движений

Определенные положения и движения верхних конечностей во время выполнения повторяемых заданий являются наиболее важной составляющей риска различных скелетно-мускульных расстройств.

В технической литературе можно найти немало подтверждений тому, что потенциальный вред представляют неудобные положения и движения различных суставов, поддерживаемые в течение длительного времени (даже не предельного), и повторяемые специфические движения различных сегментов тела.

Анализ положений и движений сосредоточен на отдельных сегментах верхних конечностей (кисти, запястье, локте, плече) с целью ограничения в пределах цикла наличия и распределения времени (частоты, продолжительности) статических положений и динамических движений, включающих каждый сегмент/сустав.

Описание может быть более или менее аналитическим, но нуждается по меньшей мере в обращении к следующим пунктам:

a) технологические действия, требующие положений и движений отдельных сегментов верхних конечностей, превышающих критический уровень углового отклонения;

b) технологические действия, включающие положения и движения отдельных сегментов верхних конечностей, которые даже при приемлемом угловом отклонении поддерживаются или повторяются в том же виде (повторяемость);

c) продолжительность, определяемая как часть времени цикла/задания для каждого из описанных выше условий.

Комбинация описанных факторов (положение/время) позволяет обеспечить классификацию уровня усилий для каждого сегмента верхних конечностей.

Примечание - Для идентификации критических уровней углового отклонения можно сделать ссылку на EN 1005-4.

Точное описание положений и движений можно рассматривать как элемент предсказания специфических патологий верхних конечностей, которое поможет предусмотреть наличие других элементов риска (таких как частота, усилие, продолжительность и т.д.) для операторов, подверженных действию этих факторов.

Оценка положений и движений может быть дана по результатам экспериментального выполнения представительного цикла для каждого повторяемого задания. Для этого требуется определение продолжительности положений и/или движений четырех основных анатомических сегментов (как для левой, так и для правой верхней конечности):

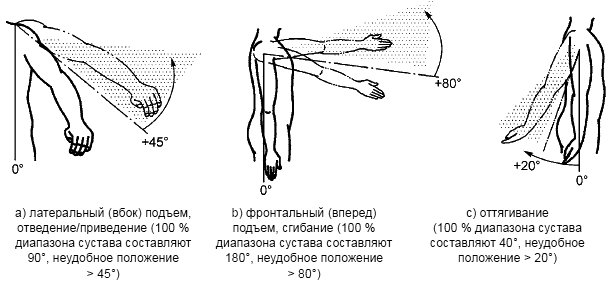

1) положение и движения верхней конечности относительно плеча (сгибание, вытягивание, отведение в сторону);

2) движения локтя (сгибание-разгибание, поворот предплечья ладонью книзу/кверху);

3) положение и движения запястья (сгибание-разгибание, отклонение в сторону лучевой/локтевой кости);

4) положение и движения кисти (основные виды захвата).

Чтобы упростить для конструктора анализ положений и движений, принимается, что неудобное положение, связанное с технологическими действиями, имеет место, если суставной сегмент перемещается на угол, превышающий 50% предельного значения для перемещения суставов этого вида (или если имеет место неудобное положение для захвата кистью верхней конечности) (см. также рисунки B.1, B.2 и B.3).

Положение классифицируется как "неудобное" при помощи различных расчетных экстраполяций поданным субъективного восприятия различных поворотов суставов.

Положения и движения плеча, приводящие к повышению риска скелетно-мускульных расстройств плеча позволяют идентифицировать положение как "неудобное" при движении или нахождении верхней конечности над уровнем плечевого сустава (экстремальный подъем) в течение более 10% времени цикла.

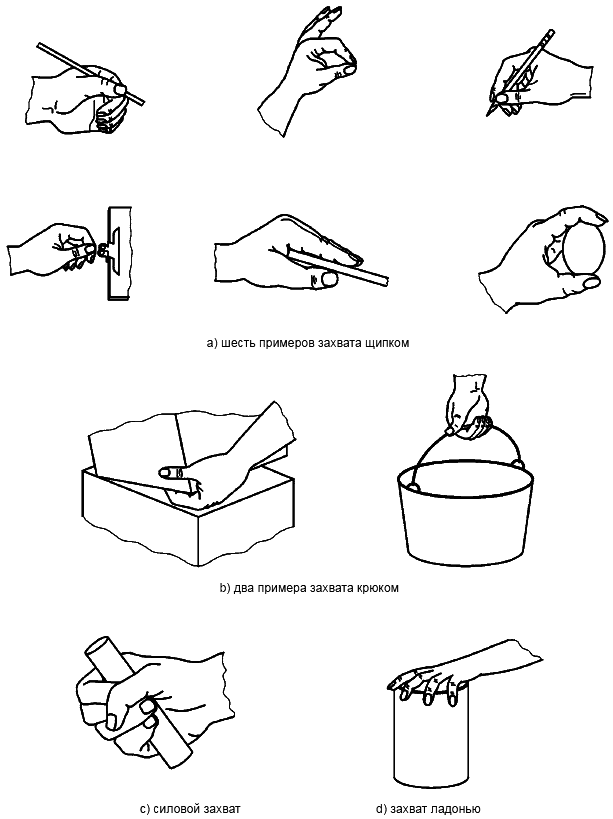

Некоторые типы захвата - щипком, ладонью, крюком, малой пядью - рассматриваются как менее предпочтительные, чем силовой захват, и идентифицируются как прогнозируемое закручивание кисти верхней конечности средней или высокой степени.

Рисунки в настоящем приложении относятся к основным движениям суставов ([1] и [4]) верхних конечностей (рисунки B.1 и B.2), а для кисти верхней конечности - к различным типам захвата (рисунок B.3). В таблице 1, 5.3.2.1 приведены итоговые данные для неудобных положений верхних конечностей в диапазоне движения соответствующего сустава от 40% до 50%.

Оценка положения включает пять этапов, описанных ниже:

1) описание положения и/или движения, отдельно для правого и левого сустава;

2) установление, находится ли поворот сустава в зоне риска (неудобное положение и/или движение) и его продолжительность в течение цикла:

- 1/10 - для диапазона от 10% до 24%;

- 1/3 - для диапазона от 25% до 50%;

- 2/3 - для диапазона от 51% до 80%;

- 3/3 - для диапазона от 81% до 100%;

3) нахождение (таблица B.1) соответствующего ;

4) установление наличия:

- повторяемости определенных движений, точное положение которых определяется путем наблюдения технологических действий;

- группы технологических действий, которые следуют одно за другим в том же порядке на протяжении не менее 50% времени цикла;

- статических положений, продолжительность которых составляет не менее 50% времени цикла;

- очень короткой продолжительности цикла (менее 15 с), но наглядно характеризуемой наличием деятельности верхних конечностей;

5) учет соответствующего .

Рисунок B.1 - Положения и движения плеча

Рисунок B.2 - Положения и движения локтя и запястья

Рисунок B.3 - Различные типы захватов кистью верхней конечности

Таблица B.1 - Определение неудобных положений и движений и Po

Неудобные положения и движения | Доля времени цикла | |||

менее 1/3 | 1/3 | 2/3 | 3/3 | |

Поворот локтя кпереди ладонью вверх (60°) | 1 | 0,7 | 0,6 | 0,5 |

Отгибание или сгибание запястья ( | ||||

Захват кистью верхней конечности: щипком, крюком или ладонью (широкой пядью) | ||||

Поворот локтя ладонью книзу ( | 1 | 1 | 0,7 | 0,6 |

Отклонение запястья в сторону лучевой или локтевой кости ( | ||||

Силовой захват пальцами (узкой пядью) ( | ||||

Приложение C

(справочное)

Усилия

C.1 Общие положения

C.1.1 Введение

Усилие, наиболее точно, представляет собой биомеханическую составляющую, необходимую для выполнения заданного технологического действия или последовательности технологических действий. Под усилием подразумевается как прилагаемая извне сила, так и внутреннее напряжение, возникающее в тканях мускулов, сухожилий и суставов. Необходимость приложения усилия во время технологических действий, относящихся к работе, может быть связана с перемещением или удержанием в покое инструментов или объектов обработки, а также с удержанием какой-либо части тела в заданном положении. Использование усилия может быть связано со статическими действиями (противодействиями) или динамическими действиями (противодействиями). Если имеет место первая ситуация, то она обычно характеризуется как статическая нагрузка, которую некоторые авторы рассматривают как определенный элемент риска.

Необходимость неоднократно повторяемого приложения усилия рассматривается как фактор риска для расстройств сухожилий и мускулов. Следовательно, наблюдается взаимодействие между усилием и частотой технологических действий, многократно увеличивающее разрушительное воздействие на сухожилия или нервные волокна.

Количественная оценка усилия в фактической рабочей ситуации затруднительна. Некоторые авторы используют "полуколичественную" оценку прилагаемого извне усилия через вес объекта, с которым приходится работать. В других случаях предложено использовать механические или электронные динамометры. Для количественной оценки внутренних усилий, развиваемых мускулами, можно использовать поверхностные электронные самопишущие средства. Все эти методы представляют некоторые трудности для их выполнения.

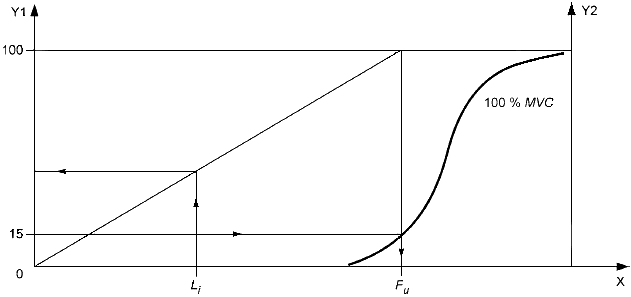

Воздействие физических нагрузок можно оценивать при помощи Fo. Коэффициенты усилия могут определяться двумя путями в зависимости от того, известна ли популяция пользователей или нет.

C.1.2 Процедура 1 - Биомеханический подход, базирующийся на распределении силы в группе пользователей

Эта процедура описывает путь определения Fo для произвольных, но хорошо определяемых популяций, работающих в анонимных ситуациях.

В этом случае Fo можно найти при помощи такой последовательности этапов:

1) проанализировать заданный рабочий цикл и каждое его технологическое действие;

2) получить стопроцентный набор рекомендаций (MVC) по распределению функций для каждого технологического действия (i);

3) приспособить полученные рекомендации (MVC) к демографическому профилю (возраст и пол) предполагаемых работников (см. EN 1005-3, 4.2.1, таблица 1);

4) определить процентные пределы усилий F (например, 15-й процент) для каждого технологического действия (i), допустимый максимум (например, 85%) для работы на F

уровнях;

5) нормировать фактические нагрузки L при F

- число % от рекомендованного значения MVC

, которое не превышает выбранный максимум (например, 85%) при работе на F

уровнях.

Этапы 1-5 иллюстрирует рисунок C.1;

6) рассчитать среднее процентное значение ![]() , охватывая все технологические действия рабочего цикла (см. также таблицу C.1) по формуле (C.1):

, охватывая все технологические действия рабочего цикла (см. также таблицу C.1) по формуле (C.1):

![]() , (C.1)

, (C.1)

где T - время цикла;

- продолжительность воздействия рабочей нагрузки i;

% MVC - значение % MVC под рабочей нагрузкой i;

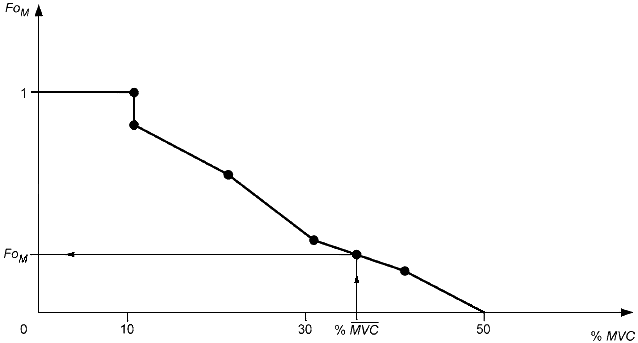

7) определить соответствующий коэффициент усилия Fo для каждого рабочего цикла (см. рисунок C.2).

Рисунок C.1 - Определение величины % MVC (этапы 1-5)

Рисунок C.2 - Определение значения Fo (этап 7)

C.2 Процедура 2 - Психофизиологический подход с использованием критерия CR-10 шкалы Борга

Необходимо воспроизвести предстоящие задания с использованием макета и испытательной группы (см. EN 614-1, "предварительная оценка задания", "оценка с целевым пользователем"). Прилагаемые усилия могут быть рассчитаны для целевых пользователей при помощи специальной шкалы, предложенной Боргом (Шкала категорий для определения рейтинга ощущаемого мускульного напряжения; CR-10 шкала). Эта шкала представляет собой психофизиологический инструмент, который позволяет описать и подсчитать мускульные напряжения, ощущаемые субъектом в процессе физической деятельности.

Если расчет проведен с использованием надлежащего количества работников, результаты применения CR-10 шкалы дают точность, сопоставимую с данными электросамописцев. Соотношение между результатами CR-10 шкалы и испытываемым усилием (в % MVC) таково: 10·CR-10усилие (в % MVC).

Количественное определение усилия, испытываемое верхней конечностью в целом, теоретически может иметь место только для каждого отдельного технологического действия, которое составляет цикл.

По практическим причинам технологические действия, которые требуют минимального включения мускулов, можно идентифицировать как равные половине величины (0,5), полученной по шкале Борга. Поэтому процедуру описания с использованием шкалы Борга можно относить только к тем действиям или группам действий, которые требуют усилий, превышающих минимальную величину. Выполнив одну такую процедуру, необходимо рассчитать средневзвешенное значение для цикла в целом.

На базе практического опыта предлагаются нижеперечисленные процедуры.

Изучение усилия должно проводиться после анализа частоты технологических действий; оно требуется уже для того, чтобы ознакомиться с циклическими работами и особенно с порядком и интенсивностью требуемых последовательных усилий в пределах цикла.

Необходимо спросить пользователя, имеются ли в пределах рабочего цикла технологические действия, требующие мускульных усилий верхних конечностей. Важно поставить вопрос именно таким образом, потому что пользователи часто смешивают мускульные усилия с общей усталостью, которую он/она чувствует по окончании смены.

Поскольку действия, включающие использование силы, даны только в качестве примера, пользователь может запросить данные об их рейтинге от 0 до 10 по шкале Борга. Продолжительность действия (в секундах и в % от продолжительности цикла) наблюдатель сопоставит с соответствующим силовым напряжением. Поскольку представленная процедура расчета предназначается в качестве предупредительной, важно, чтобы наблюдатель запросил работника о причинах силовых напряжений. Эта информация представляет непосредственный интерес, потому что наличие усилия при выполнении технологического действия может быть результатом дефекта какого-то используемого изделия или инструмента, поломки или ошибочного выбора механического приспособления. Такие проблемы большей частью легко разрешимы.

Поскольку действия, требующие применения силы, подлежат точному определению и классификации по шкале Борга путем описания их продолжительности в пределах рабочего цикла, всем другим технологическим операциям в оставшееся время цикла можно присвоить тот же рейтинг.

Важно, чтобы сам работник/работница отмечал степень ощущаемого физического усилия при выполнении заданного действия. Если то же было сделано сторонним наблюдателем, то возможны более серьезные ошибки. В самом деле, - и это особенно верно для действий, выполняемых малыми суставами или особым положением суставов, таким как нажатие кнопки или рукоятки пальцами, захват щипком и т.д., - применение силы редко ощутимо для стороннего наблюдателя, даже очень тренированного.

Поскольку вся информация поступает от работника, любые действия, требующие усилия по классу "PEAKS" (выше 5 по шкале Борга) должны быть документированы, а средневзвешенное значение для каждого действия в пределах цикла следует рассчитывать, руководствуясь примером, представленным в таблице C.1.

Таблица C.1 - Пример расчета среднего значения % MVC (процедура 1) и усредненных данных об ощущаемом усилии (процедура 2) для всех технологических операций в цикле длительностью 35 с

Доля времени в цикле длительностью 35 с | (A) | (B1) | (B2) | A·B1 | A·B2 |

20 с | 57% | 5 | 0,5 | 2,85 | 0,285 |

8 с | 23% | 20 | 2 | 4,60 | 0,460 |

7 с | 20% | 40 | 4 | 8,00 | 0,800 |

Предельная отметка | 15,45 | 1,545 |

Приложение D

(справочное)

Взаимосвязь между OCRA-индексом и случаями связанных с машиной скелетно-мускульных расстройств верхних конечностей (UL-WMSDs)*: критерии для классификации результатов и моделей

________________

* В бумажном оригинале слово "UL-WMSDs" в наименовании приложения D выделено курсивом. - .

D.1 Общие положения

OCRA-индекс представляет собой соотношение между количеством технологических действий (совершаемых во время выполнения вручную повторяемых заданий), фактически выполняемых за рабочую смену, и количеством соответствующих технологических действий, которое специально определяется по особому сценарию.

Практически это соотношение выглядит так (D.1):

![]() , (D.1)

, (D.1)

где a - фактическое количество технологических действий за смену (ATA);

b - рекомендуемое количество технологических действий за смену (RTA).

Полное количество технологических действий, фактически выполняемых за рабочую смену, представляет собой известные данные, которые рассчитываются на базе организационного анализа (см. также приложение A как отправную точку).

Расчет RTA производится по следующему основному уравнению (D.2):

![]() , (D.2)

, (D.2)

где n, j, CF=30, Fo, Po

, Re

, Ad

, имеющие значение от 0 до 1, для каждого отдельного задания, D

, Rc

, Du

- см. раздел 4.

По последним научным данным взаимосвязь между OCRA-индексом (независимая переменная) и PA, подвергшихся одному или нескольким UL-WMSDs (зависимая переменная) может быть вычислено при помощи следующего простого линейного уравнения (D.3), используя (D.4):

Y(PA)=2,39±0,14(S.E.·OCRA), (D.3)

где

![]() , (D.4)

, (D.4)

где NPA, NEP, S.E. - см. раздел 4.

Это уравнение рассчитывается без использования упомянутых выше констант (например, если OCRA=0, то предполагается, что UL-WMSDs не имеет места), и отталкивается от известных на данный момент научных данных, которыми установлен коэффициент R2=0,93 и (p<0,00001), что особенно важно с точки зрения статистики.

В настоящем стандарте учитываются все сходные синдромы, тендиниты, перитендиниты верхних конечностей (включая плечевой сустав), определяемые клиническим обследованием и специфическими инструментальными проверками.

Если уравнение (D.3) используется в качестве прогнозируемой модели, то OCRA-индекс получает инструмент для прогноза коллективного риска для групп лиц, чтобы оговорить UL-WMSDs (относительно PA), как это представлено в таблице D.1.

Таблица D.1 - Прогноз PA (основная тенденция) UL-WMSDs для групп лиц с определенным значением OCRA-индекса

Значение OCRA-индекса | PA, % |

1 | 2,39 |

2 | 4,78 |

4 | 9,56 |

8 | 19,12 |

С другой стороны, к целям, рассмотренным в настоящем стандарте, относятся имеющиеся данные по тенденции подверженности соответствующих работников, никогда не приводящие к профессиональному риску для верхних конечностей.

Был рассчитан общий и специфический возрастной и половой рейтинг PA в упомянутой образцовой группе из 749 субъектов (310 мужчин и 439 женщин). Принимая во внимание частные значения PA по различным возрастным и половым подгруппам этой образцовой группы, оказалось возможным рассчитать и стандартизировать (для возраста и пола) нормативы со ссылкой на сочетание возраста и пола для общенациональной рабочей силы. Используя статистические процедуры вывода, с вероятностью 90%, были рассчитаны пределы, а также 5-й и 95-й перцентили распределения стандартизованного PA, как это показано в следующей таблице D.2.

________________

Перцентиль - сотая доля измерений совокупности лиц, которой соответствует определенное значение антропометрического признака.

Таблица D.2 - Распределение значений PA, рассчитанное для работников, никогда не подвергавшихся профессиональному риску для верхних конечностей

Воздействие на здоровье | 5-й перцентиль | 50-й перцентиль | 95-й перцентиль |

PA | 2,6 | 3,7 | 4,8 |

Используемые переменные значения PA относительно указанных выше работников, рекомендуемые предельные значения OCRA-индекса представлены, исходя из 95-го перцентиля как "ведущего значения" для так называемой "зеленой границы" и удвоенного 50-го перцентиля как "ведущего значения" для так называемой "красной границы".

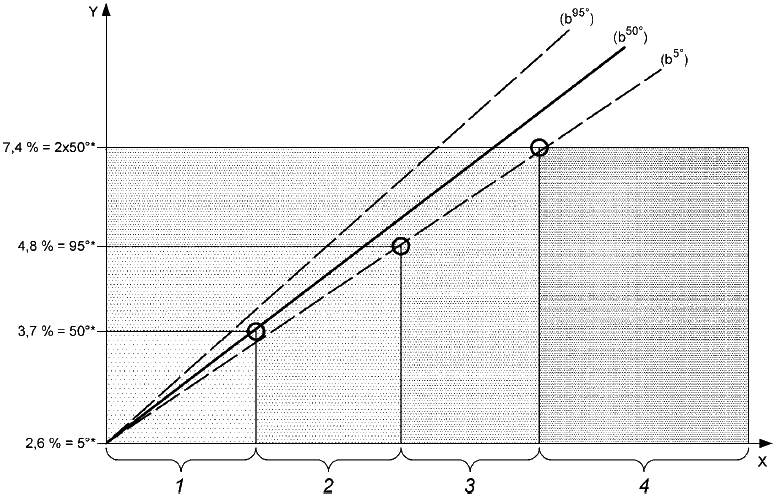

Эти "ведущие значения" PA, ожидаемые относительно работников (незащищенных), сравнимы с результатами уравнения (D.2) на уровне, относящемся к 5-му перцентилю (полученному с учетом S.E.). Таким образом, принимая разумные критерии оценки неприемлемых (желтый) и рискованных (красный) результатов, можно найти значения OCRA-индекса, относящиеся соответственно к зеленой или красной границе, а также отличия зеленой, желтой и красной зон, как схематически показано на рисунке D.1.

На практике:

- зеленая граница означает, что на том уровне, который прогнозировался для работников, подверженных воздействиям, почти в 95% случаев значения PA выше 95-го перцентиля (PA=4,8%), ожидаемого для неподверженных работников;

- красная граница означает, что на том уровне, который прогнозировался для работников, подверженных воздействиям, почти в 95% случаев значения PA выше удвоенного 50-го перцентиля (PA=3,7·2=7,4%), ожидаемого для неподверженных работников.

X - OCRA;

Y - PA; 1 - оптимальный вариант, OCRA1,5; 2 - приемлемый вариант, OCRA

2,2; 3 - пограничный вариант, OCRA

3,5; 4 - риск: низкий PA

4,5; средний PA

9,0; высокий PA>9,0;

Рисунок D.1 - Схематическое представление процедуры, принятой для определения зеленой и красной границы зон OCRA, на основе PA соответствующих работников и использования уравнения D.1

D.2 Значения OCRA-индекса, опасные зоны и соответствующие действия

Следующий подход и используемые данные, искусственно представленные, дают возможность идентифицировать различные зоны риска (зеленую, желтую и красную) при помощи "ключа" - значений OCRA и выработать указания по соответствующим предупредительным действиям, как это отражено в таблице D.3.

Таблица D.3 - Критерии оценки риска на базе "ключа" - значений OCRA-индекса

Зона | Значение OCRA-индекса | Уровень риска | Заключение |

Зеленая |

| Никакого риска | Приемлемо |

Желтая | От 2,3 до 3,5 | Очень низкий риск | Рекомендуется улучшить структурные факторы риска (положения/движения, усилия и т.п.); в противном случае в инструкции для пользователя следует упомянуть о наличии "остаточного риска", что потребует организационных мер |

Красная | >3,5 | Риск | Рекомендуется переделать задание и конструкцию рабочего места; если невозможно снижение риска до приемлемых условий, следует упомянуть о наличии "остаточного риска", что потребует организационных мер |

Приложение E

(справочное)

Влияние модели периодов восстановления и продолжительности задания на определение рекомендованного количества соответствующих технологических действий в течение смены (RTA*) и, следовательно, OCRA*-индекса

________________

* В бумажном оригинале слова RTA и OCRA в наименовании приложения E выделены курсивом. - .

Процедура расчета RTA, предлагаемая настоящим стандартом по методу 2, представлена с учетом обычной организационной ситуации, в которой продолжительность повторяемого задания сохраняется от 240 до 480 минут за смену с двумя перерывами по 10 минут (и перерывом на обед). Эти два фактора в основном не входят в сферу непосредственного влияния конструктора машины.

Следовательно, в основном уравнении для расчета общего числа RTA, Rc и Du

рассматриваются как постоянные значения, соответственно Rc

=0,6 и Du

=1,0.

Однако если конструктор машины может воздействовать на эти две переменные (например, путем предоставления специальной информации и рекомендаций посреднику и конечному пользователю), общее число с RTA можно увеличить путем снижения продолжительности повторяемых заданий и/или увеличения числа перерывов в работе, а также чередованием заданий, которое может предоставить работнику период восстановления для верхних конечностей.

Учитывая это, с целью помощи конструктору машины особенно, когда при применении метода 2 выпал "желтый" результат, в качестве расчетного инструмента следует использовать следующие критерии:

a) перерывы в работе и периоды восстановления.

Для повторяемого задания должны быть предоставлены соответствующие условия: для каждого часа повторяемого задания перерыв в работе не менее 10 минут (во время которого одна или более групп мускулов, обычно занятых в этой работе, в основном бездействуют). Следовательно, между рабочим временем и периодом восстановления соотношение должно быть 5:1.

Что касается упомянутых критериев, они дают возможность учесть, сколько часов за смену не имеют надлежащего периода восстановления. Необходимо провести наблюдение одного за другим каждого отдельного часа из тех, что составляют рабочую смену: по каждому часу следует проверить, есть ли в нем повторяемые задания и надлежащие периоды восстановления.

Для каждого часа работы, предшествующего перерыву на еду (если таковой имеет место), и для часа перед окончанием смены период восстановления учитывается как представленный этими двумя событиями. На базе наличия или отсутствия периода восстановления, на протяжении каждого часа повторяемого задания, рассчитывается число часов "без восстановления".

Поскольку количество часов без надлежащего периода восстановления рассчитано, можно воспользоваться следующей таблицей E.1 для определения соответствующего значения Rc, используемого в основном уравнении для определения общего RTA;

Таблица E.1 - Коэффициент периода восстановления (Rc) для соответствующего числа часов без надлежащего периода восстановления

Число часов без надлежащего периода восстановления | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Rc | 1 | 0,90 | 0,80 | 0,70 | 0,60 | 0,45 | 0,25 | 0,10 | 0 |

b) повторяемое задание с коротким циклом, выполняемое в течение целой рабочей смены.

Общая продолжительность таких манипуляций в течение смены важна для определения общего риска для верхних конечностей. Если повторяемые манипуляции продолжаются значительную часть смены (от 240 до 480 минут) Du=1. Однако в тех ситуациях, которые отличаются от типичной схемы (например, периодическая работа, повторяемые манипуляции занимают только часть смены); Du

отличается от такового для обычных условий воздействия. В таблице E.2 приведены значения Du

(используемые для перерасчета RTA), относящиеся к повторяемой работе в течение целого рабочего дня.

Таблица E.2 - Коэффициент продолжительности (Du) повторяемого задания с коротким циклом, выполняемого за рабочую смену

Общее время, занятое повторяемым заданием с коротким циклом в течение смены, мин | <120 | От 120 до 239 | От 240 до 480 | >480 |

Du | 2,0 | 1,5 | 1,0 | 0,5 |

Приложение F

(справочное)

Пример снижения риска по результатам анализа единичных заданий

F.1 Предисловие

Если предварительная оценка показывает неприемлемый уровень риска, конструктор должен снизить его путем оптимизации одного или более из следующих факторов:

- количества технологических действий, требующихся в рабочем цикле;

- времени цикла;

- неудобных позы/положений;

- уровня усилия, необходимого для выполнения конкретного технологического действия;

- дополнительных факторов.

Конструктор может также информировать пользователя о возможности снижения риска за счет уменьшения продолжительности задания, введения дополнительных перерывов в работе и внедрения ротации работ.

Прежде чем приступать к примеру, рассмотрим единицы времени, предлагаемые в OCRA-анализе:

- продолжительность смены, мин;

- время цикла: секунды или в сотые доли минуты (НМ)*. Разработчики заданий в основном для описания времени цикла пользуются единицей HM (с=HM·0,6);

________________

* НМ - единица времени, используемая в рамках ЕС.

- продолжительность технологического действия: общие методы анализа заданий, обычно используемые в промышленности, предлагают в качестве единицы времени HM;

- частота технологических действий: количество технологических действий в минуту.

F.2 Общие положения: технические характеристики задания

Конструктор машин и механизмов должен в первую очередь определить:

- прогнозируемую последовательность и количество технологических действий (для каждой верхней конечности), необходимое для выполнения одного цикла рассматриваемого повторяемого задания (см. приложение A);

- прогнозируемое время цикла посредством одного из методов анализа заданий, обычно используемых в промышленности, как это рекомендовано в приложении A.