МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

ISO 19085-17—

2024

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 17

Станки кромкооблицовочные с цепной подачей материала

(ISO 19085-17:2021, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ ISO 19085-17—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией «Ассоциация организаций и предприятий деревообрабатывающего машиностроения» (Ассоциация «Древмаш») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 ноября 2024 г. № 179-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2024 г. № 1817-ст межгосударственный стандарт ГОСТ ISO 19085-17—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2025 г.

5 Настоящий стандарт идентичен международному стандарту ISO 19085-17:2021 «Оборудование деревообрабатывающее. Безопасность. Часть 17. Станки кромкооблицовочные с цепной подачей» («Woodworking machines — Safety — Part 17: Edge banding machines fed by chains, IDT»).

Международный стандарт ISO 19085-17:2021 разработан подкомитетом SC 4 «Деревообрабатывающие станки» Технического комитета по стандартизации ТС 39 «Станки» Международной организации по стандартизации (ISO) совместно с Техническим комитетом ТС 142 «Деревообрабатывающие станки. Безопасность» Европейского комитета по стандартизации (CEN).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительная сноска в тексте стандарта, выделенная курсивом, приведена для пояснения текста оригинала

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ ISO 19085-17—2024

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© ISO, 2021

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ ISO 19085-17—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................2

3 Термины и определения...............................................................3

4 Требования безопасности и методы контроля.............................................7

5 Требования безопасности и меры по защите от механических опасностей.....................12

6 Требования безопасности и меры по защите от других опасностей...........................26

7 Информация для использования.......................................................28

Приложение А (справочное) Перечень существенных опасностей.............................31

Приложение В (справочное) Требуемые уровни эффективности безопасности...................34

Приложение С (обязательное) Испытание на устойчивость...................................37

Приложение D (обязательное) Испытание на торможение....................................38

Приложение Е (обязательное) Испытание ограждений на удар ...............................39

Приложение F (обязательное) Испытания на шум..........................................40

Приложение ДА (справочное) Сведения о соответствии ссылочных международных и европейских стандартов межгосударственным стандартам....................43

Библиография........................................................................44

IV

ГОСТ ISO 19085-17—2024

Введение

Серия стандартов ГОСТ ISO 19085 «Оборудование деревообрабатывающее. Безопасность» содержит требования безопасности, которые должны соблюдаться и контролироваться при разработке и изготовлении деревообрабатывающего оборудования (станков, машин и т. д.).

Настоящий стандарт является стандартом типа С по ISO 12100:2010.

Если требования данного стандарта отличаются от требований, изложенных в стандартах типа А или типа В по ISO 12100:2010, то требования этого стандарта типа С имеют приоритет перед требованиями других стандартов для станков, разработанных и изготовленных в соответствии с требованиями настоящего стандарта типа С.

Полный набор требований безопасности к тем или иным разновидностям деревообрабатывающего оборудования определяется настоящим стандартом и относящимися к ним стандартами серии ГОСТ ISO 19085.

Для обеспечения безопасности деревообрабатывающего оборудования, не охваченного стандартами ГОСТ ISO 19085, следует руководствоваться данным стандартом и ISO 12100:2010.

В других частях серии ГОСТ ISO 19085 требования безопасности учитываются в виде ссылки на соответствующие положения настоящего стандарта или содержат замены и дополнения к общим требованиям, приведенным в настоящем стандарте.

Разработчик стандарта — инженер В.В. Горбенко (Ассоциация «Древмаш»).

V

ГОСТ ISO 19085-17—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 17

Станки кромкооблицовочные с цепной подачей материала

Woodworking machines. Safety. Part 17. Edge banding machines fed by chains

Дата введения — 2025—05—01

1 Область применения

В настоящем стандарте приведены требования и меры безопасности для кромкооблицовочных станков с цепной или ленточной подачей, с ручной загрузкой и разгрузкой и максимальной высотой заготовок 100 мм, пригодных для непрерывного использования в производстве (далее — станки).

В стандарте рассматриваются все существенные опасности, опасные ситуации и события, перечисленные в приложении А, относящиеся к станкам при их эксплуатации, настройке и техническом обслуживании по назначению и в соответствии с условиями, предусмотренными производителем.

Станки предназначены для обработки за один проход с одной стороны (односторонние станки) или с двух сторон (двухсторонние станки):

- панелей из материалов с физическими характеристиками, сходными с древесиной (см. ISO 19085-1:2021,3.2), даже если они изготовлены из легкого алюминиевого сплава;

- гипсокартонных плит.

Кромочный материал, наносимый станками, может быть изготовлен:

- из бумаги;

- меламина;

- пластика;

- композитных материалов;

- алюминия;

- легких сплавов;

- шпона;

- массивной древесины.

Стандарт также применим к станкам, в состав которых входят одно или несколько из следующих устройств/рабочих узлов, опасность которых была устранена:

- устройство для облицовывания горячим воздухом;

- устройство для облицовывания лазером;

- устройство для облицовывания инфракрасным излучением;

- блок динамической обработки;

- шлифовальные ленты;

- фрезерный узел, установленный вне корпуса со стороны пульта управления на односторонних кромкооблицовочных станках;

- фрезерный узел, установленный вне встроенного корпуса между половинами двухсторонних кромкооблицовочных станков;

- дополнительная неподвижная или подвижная опора для заготовки вдоль линии подачи;

Издание официальное

1

ГОСТ ISO 19085-17—2024

- дополнительная опора для заготовки при подаче;

- дополнительная опора для выгрузки заготовок;

- устройство подачи для поперечной загрузки панелей в односторонних станках;

- промежуточная опора для заготовки в двухсторонних станках;

- узел автоматического возврата панелей в односторонних станках;

- автоматическая смена инструмента;

- система быстрой смены инструмента;

- автоматическое устройство для подачи нескольких типов кромок;

- нагреватели заготовок.

В настоящем стандарте не рассматриваются опасности, связанные:

а) с системами загрузки и выгрузки заготовок на одном станке, отличными от автоматического устройства возврата заготовок и опор для подачи и выгрузки заготовок (например, роботами);

Ь) комбинацией одного станка с другими станками (как частью линии);

с) блоком разделения заготовок, установленным вне встроенного корпуса, и/или инструменты которого выступают из встроенного корпуса;

d) блоком плазменного облицовывания.

Данный стандарт не распространяется на станки, предназначенные для использования во взрывоопасной среде и изготовленные до даты его публикации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 11553-1:200s1 \ Safety of machinery — Laser processing machines — Part 1: Laser safety requirements (Безопасность машин. Установки лазерной обработки. Часть 1. Требования безопасности при работе с лазерами)

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

ISO 13732-1:2006, Ergonomics of the thermal environment — Methods for the assessment of human responses to contact with surfaces — Part 1: Hot surfaces (Эргономика тепловой среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности)

ISO 13849-1:20152\ Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

ISO 13856-2:2013, Safety of machinery — Pressure-sensitive protective devices — Part 2: General principles for design and testing of pressure-sensitive edges and pressure-sensitive bars (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 2. Общие принципы конструирования и испытаний чувствительных к давлению кромок и стержней)

ISO 19085-1:2021, Woodworking machines — Safety— Part-1: Common requirements (Деревообрабатывающие станки. Безопасность. Часть 1. Общие требования)

IEC 61310-1:2007, Safety of machinery — Indication, marking and actuation — Part 1: Requirements for visual, acoustic and tactile signals (Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, акустическим и тактильным сигналам)

IEC 60825-1:2014, Safety of laser products — Part 1: Equipment classification and requirements (Безопасность лазерных устройств. Часть 1. Классификация оборудования и требования)

EN 847-1:2017, Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

11 Заменен на ISO 11553-1:2020. Однако для однозначного соблюдения требования настоящего стандарта, приведенного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

21 Заменен на ISO 13849-1:2023. Однако для однозначного соблюдения требования настоящего стандарта, приведенного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

2

ГОСТ ISO 19085-17—2024

EN 847-2:2017, Tools for woodworking — Safety requirements — Part 2: Requirements for the shank of shank mounted milling tools/circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 2. Требования к хвостовикам концевых фрез и к лезвиям дисковых пил)

3 Термины и определения

В настоящем стандарте применены термины по ISO 12100:2010, ISO 13849-1:2015, ISO 19085-1:2021, а также следующие термины с соответствующими определениями.

ИСО и МЭК ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Электропедия IEC: доступна по адресу http://www.electropedia.org/;

- платформа онлайн-просмотра ISO: доступна по адресу http://www.iso.org/obp.

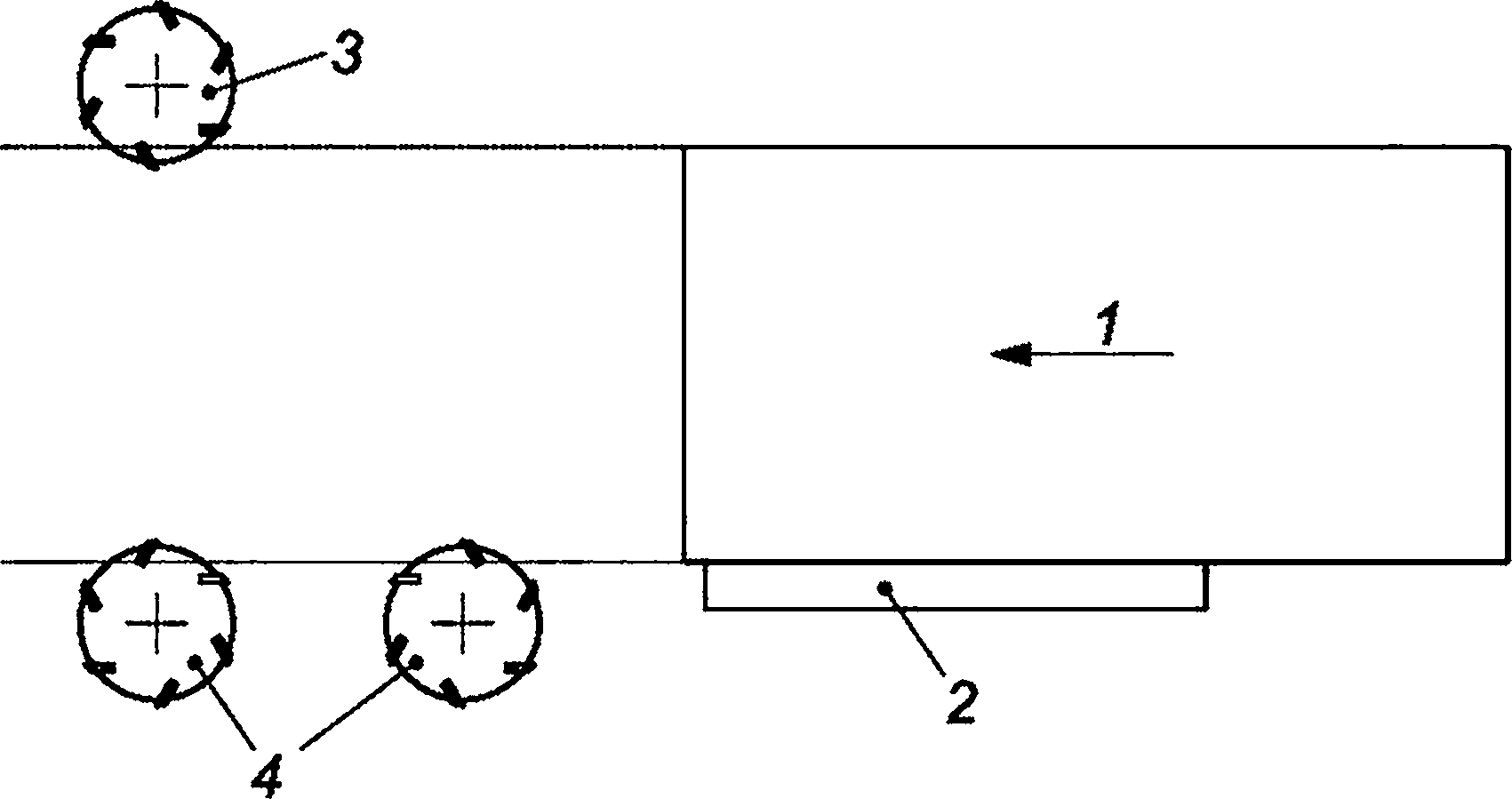

3.1 станок для облицовывания кромок (edge banding machine): Станок, предназначенный для облицовывания за один проход кромоки одной стороны заготовки (односторонний кромкооблицовочный станок) или с двух противоположных сторон заготовки (двухсторонний кромкооблицовочный станок), состоящий из зоны облицовывания кромок с различными блоками (например, для нагрева, облицовывания, прикатывания кромки и т. д.), зоны для дополнительных операций (например, для подрезки, обрезки, фрезерования, шлифования, полирования, снятия фаски и т. д.) и, кроме того, зоны проклеи-вания/профилирования, которая может предшествовать зоне облицовывания кромок.

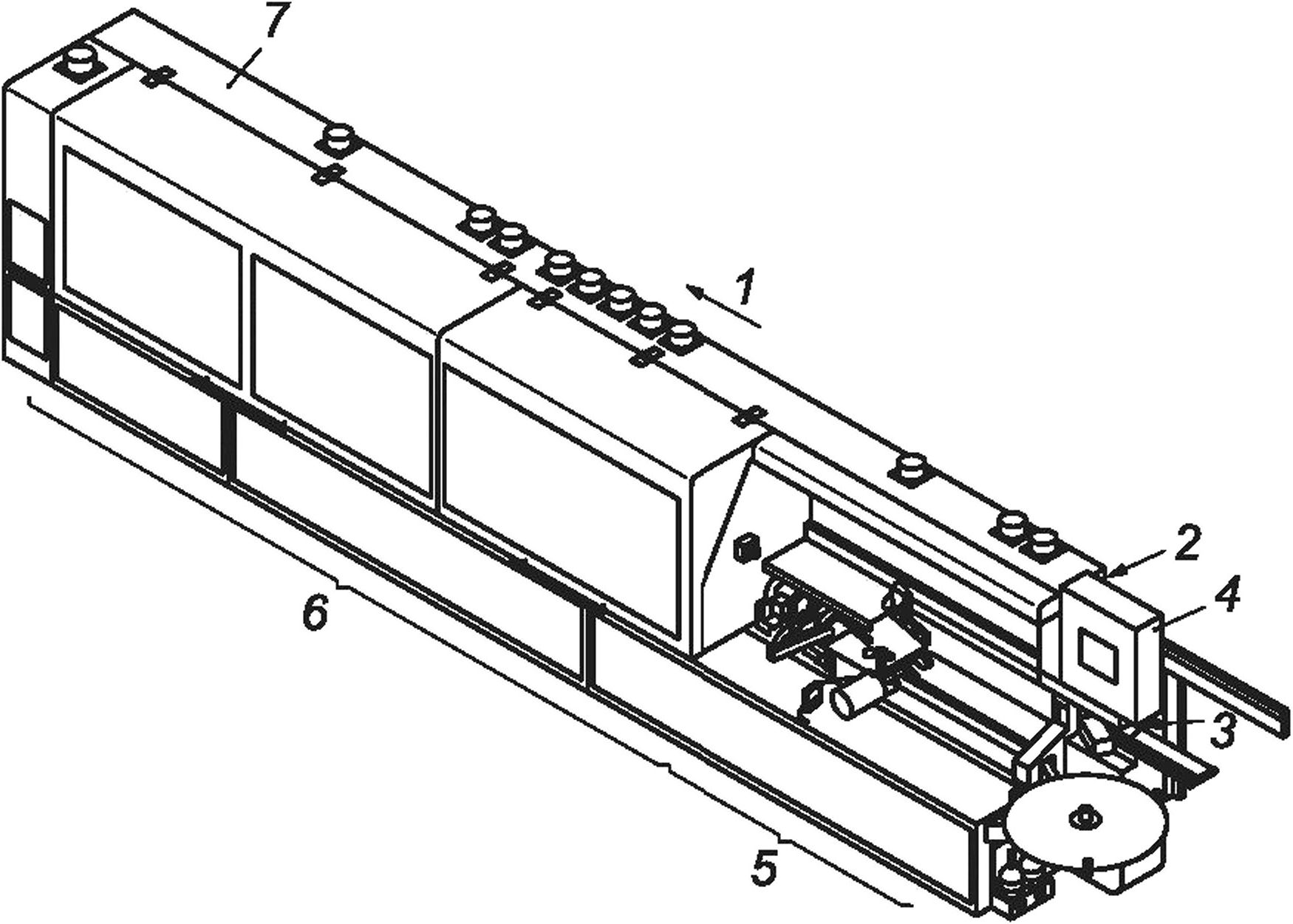

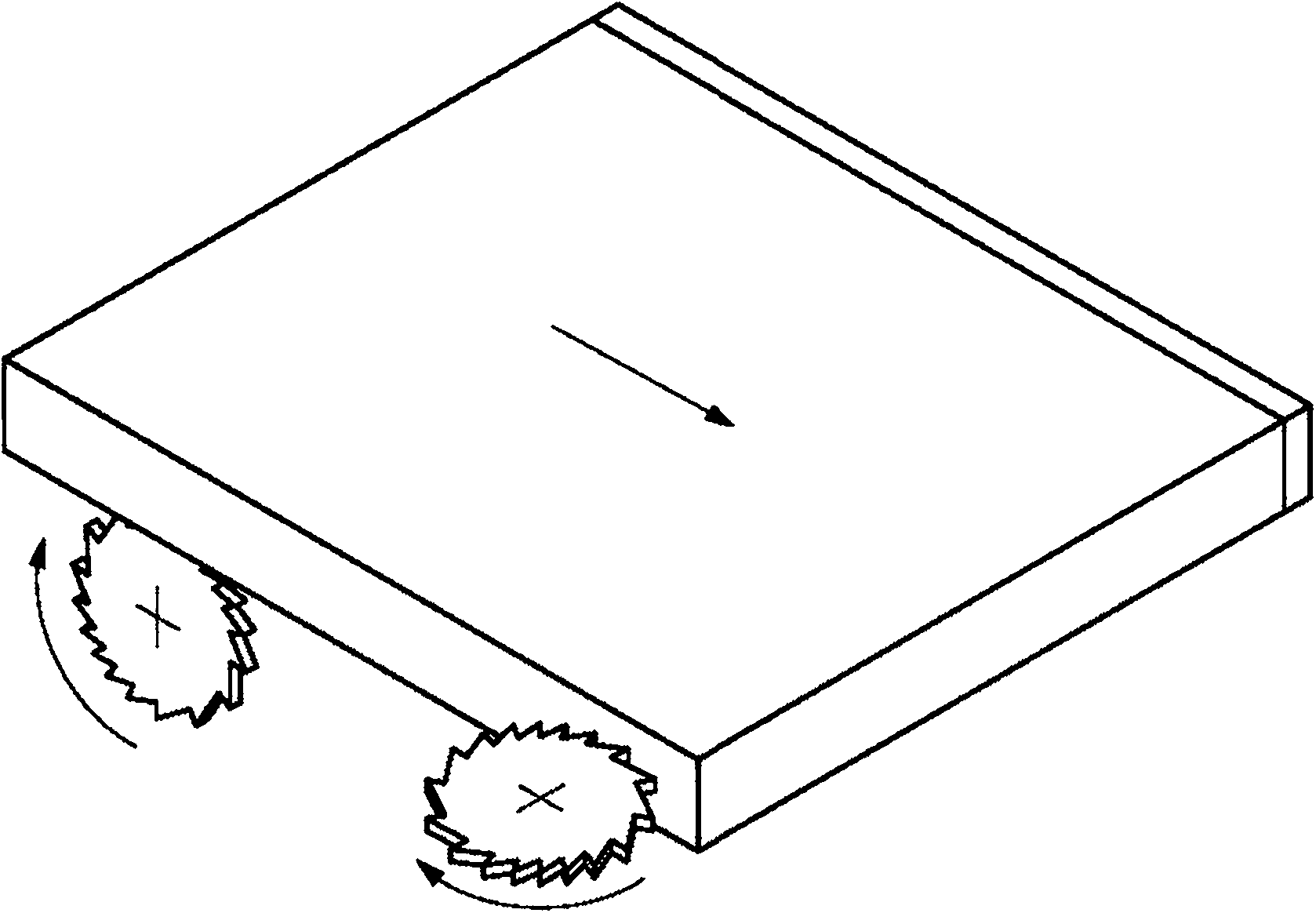

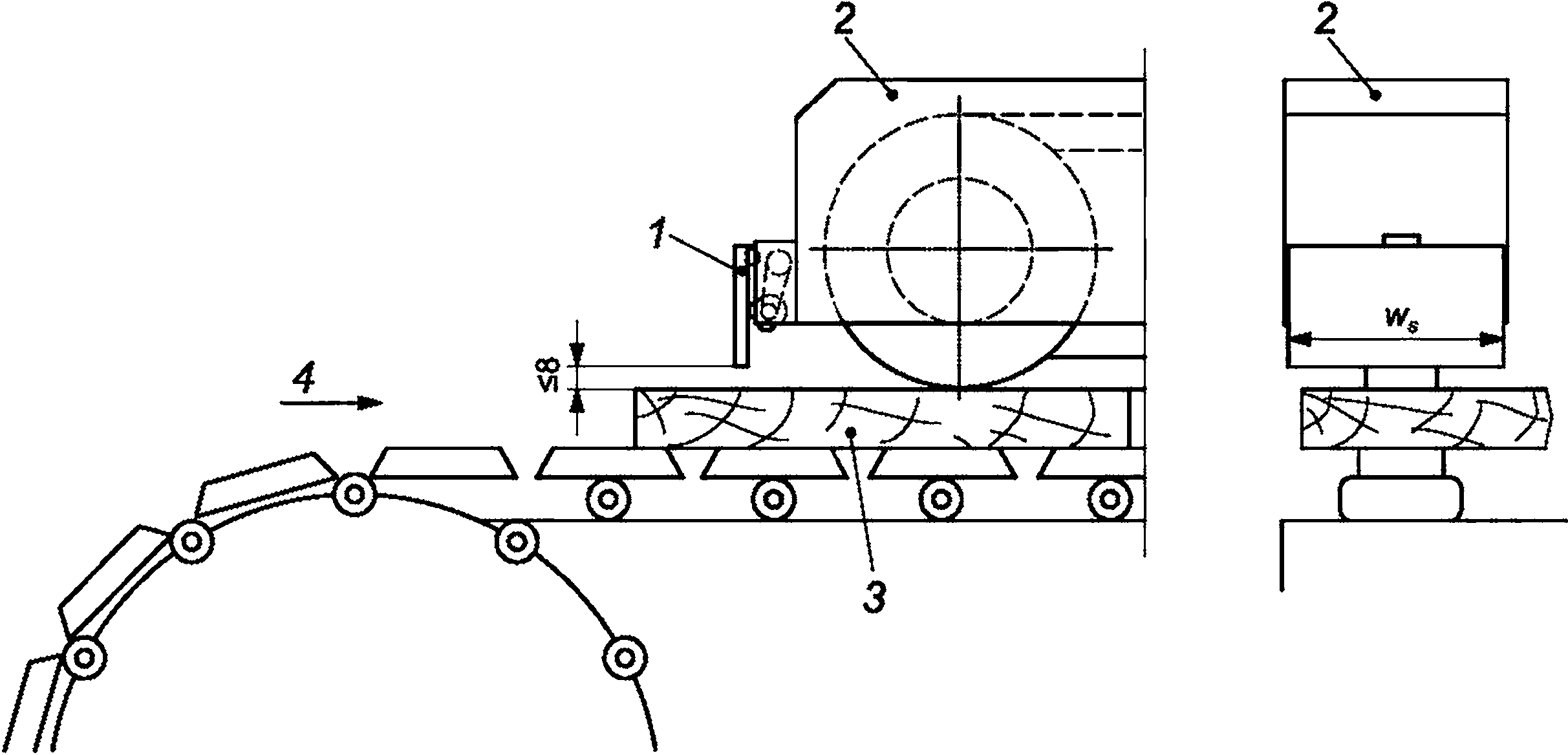

Примечание 1 — Основные части одно- и двухсторонних станков и их терминология показаны на рисунках 1 и 2 соответственно.

Примечание 2 — Клей может быть нанесен на кромочный материал или на кромку заготовки.

Примечание 3 — Подача заготовки может осуществляться цепями или ремнями.

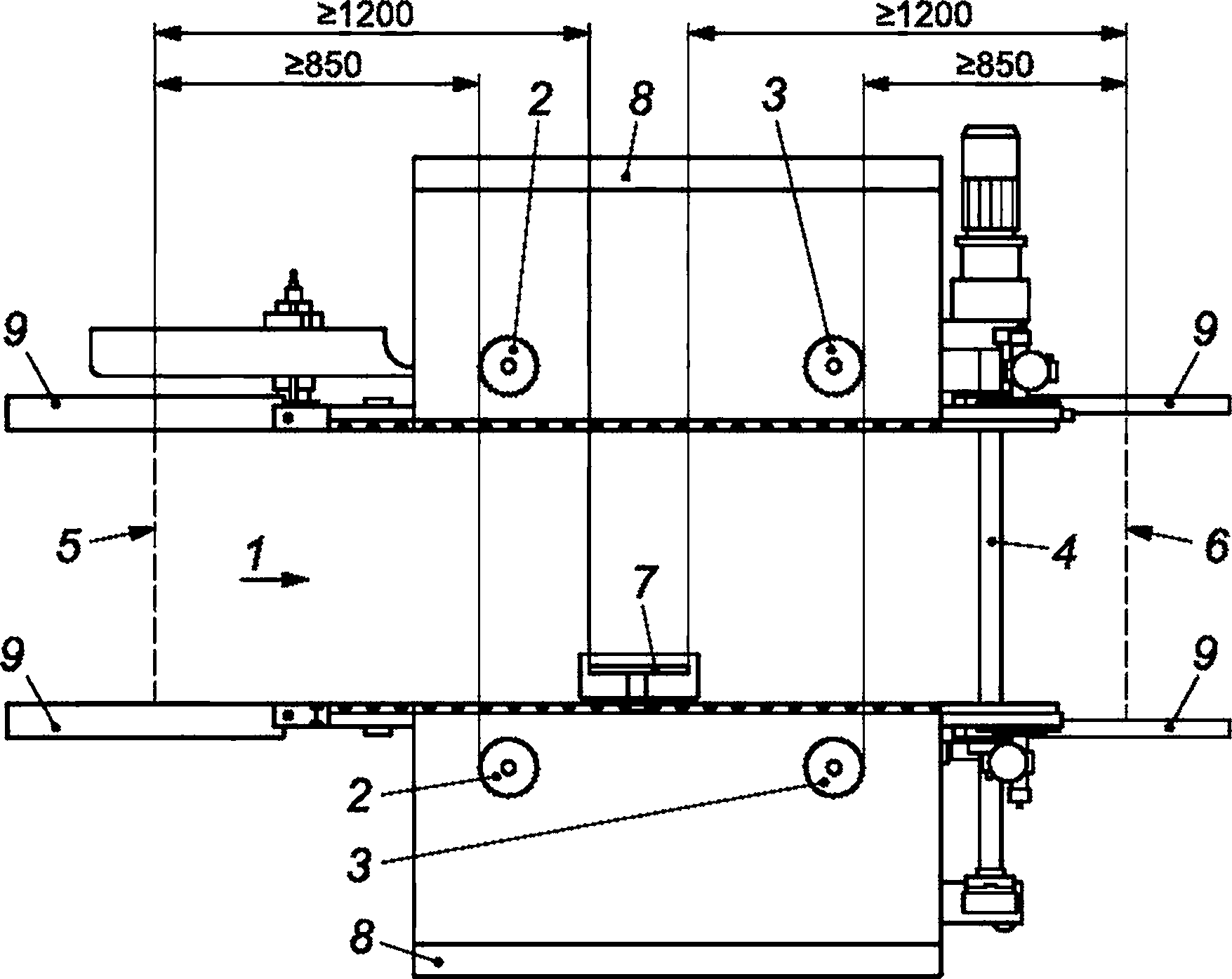

1 — направление подачи; 2— верхняя прижимная балка; 3— цепная/ременная балка; 4 — органы управления; 5 — зона облицовывания кромок; 6 — дополнительная зона эксплуатации; 7 — встроенный корпус

Рисунок 1 — Пример одностороннего станка

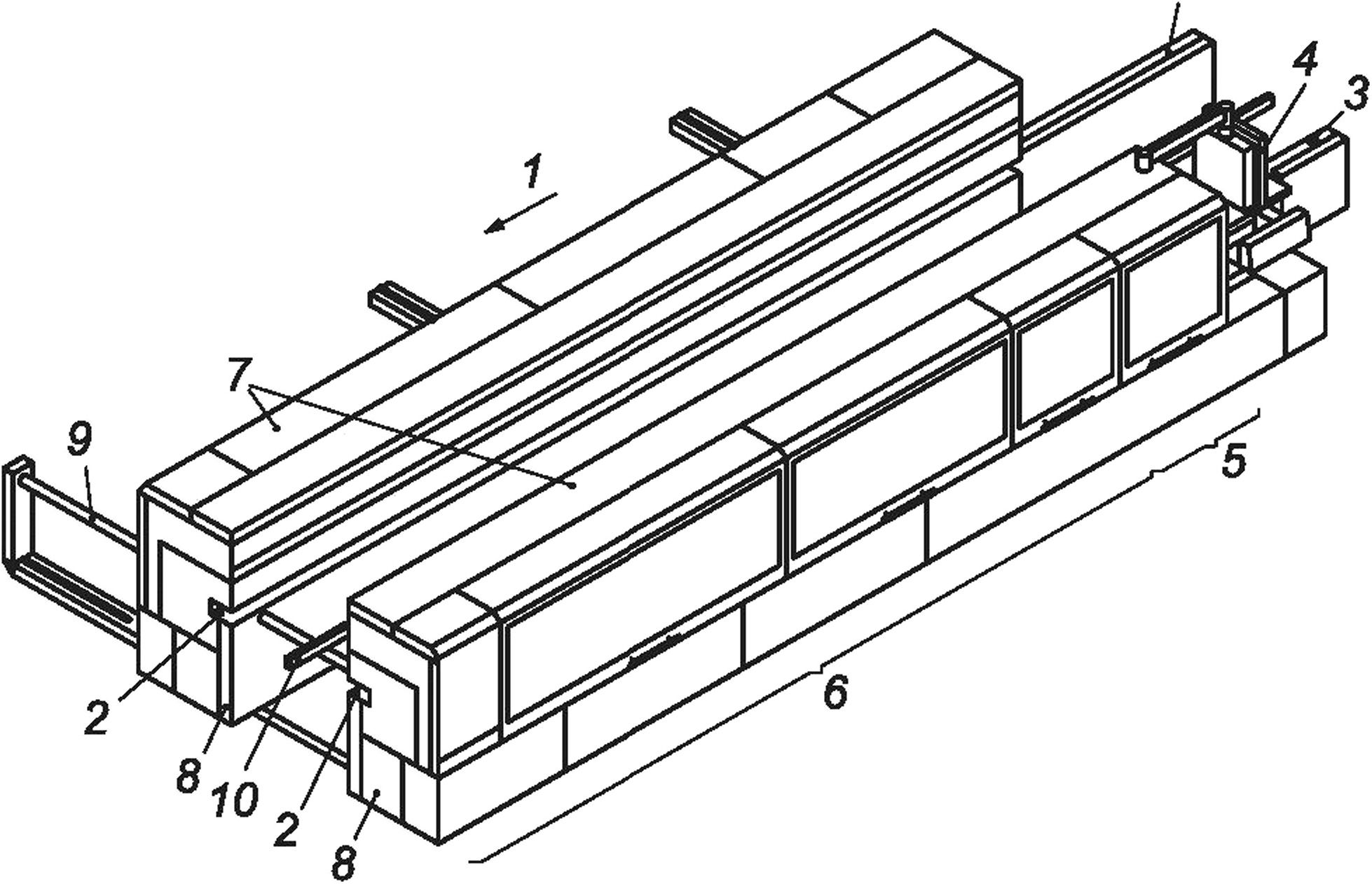

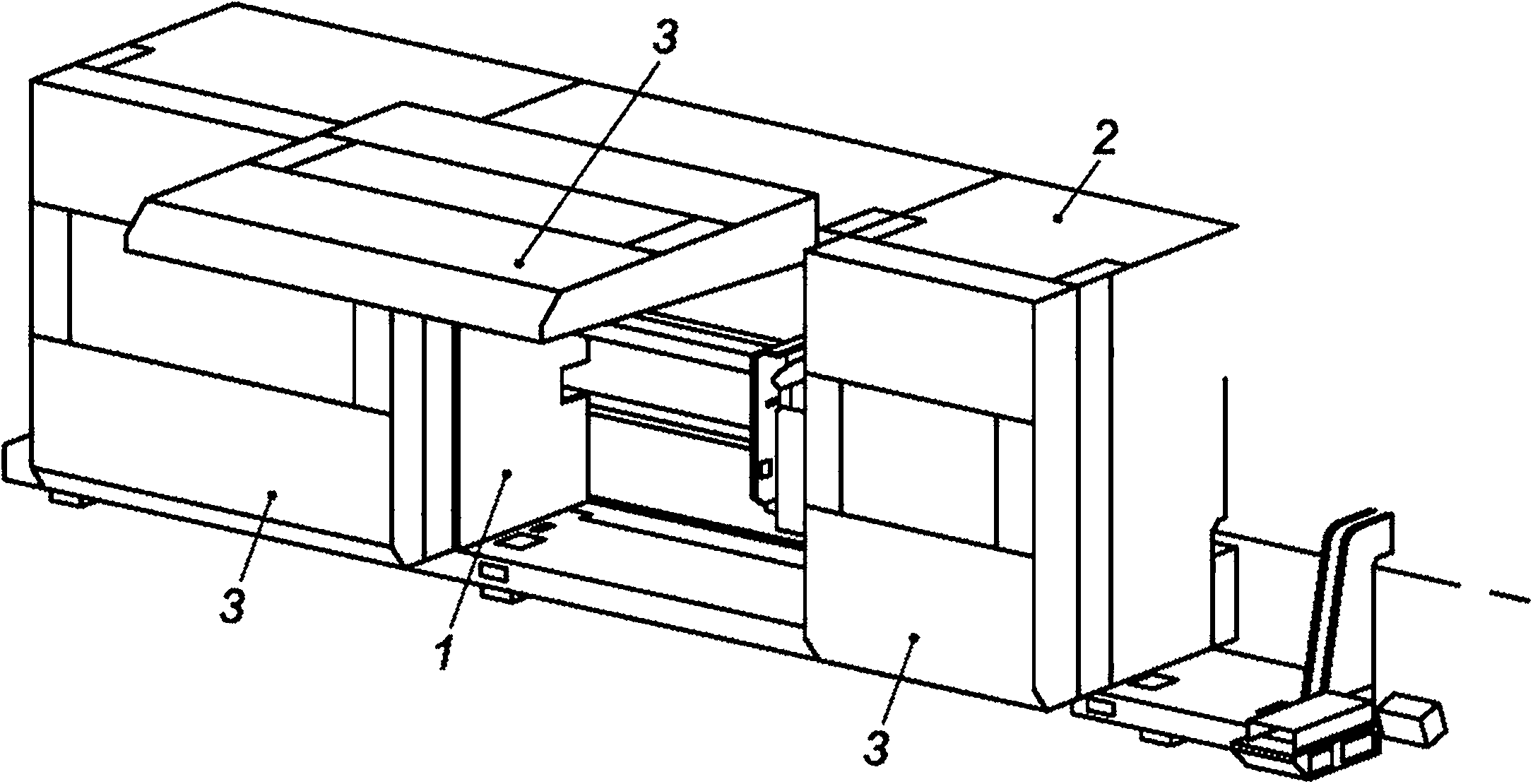

3.2 половина станка (machine half): Часть двухстороннего станка, состоящая из рамы, цепной/ ременной балки, верхней прижимной балки и рабочих органов.

Примечание 1 — Две половины станка обрабатывают две противоположные стороны заготовки за один проход. Одна или обе половины станка могут перемещаться для обработки заготовок разных размеров.

3

ГОСТ ISO 19085-17—2024

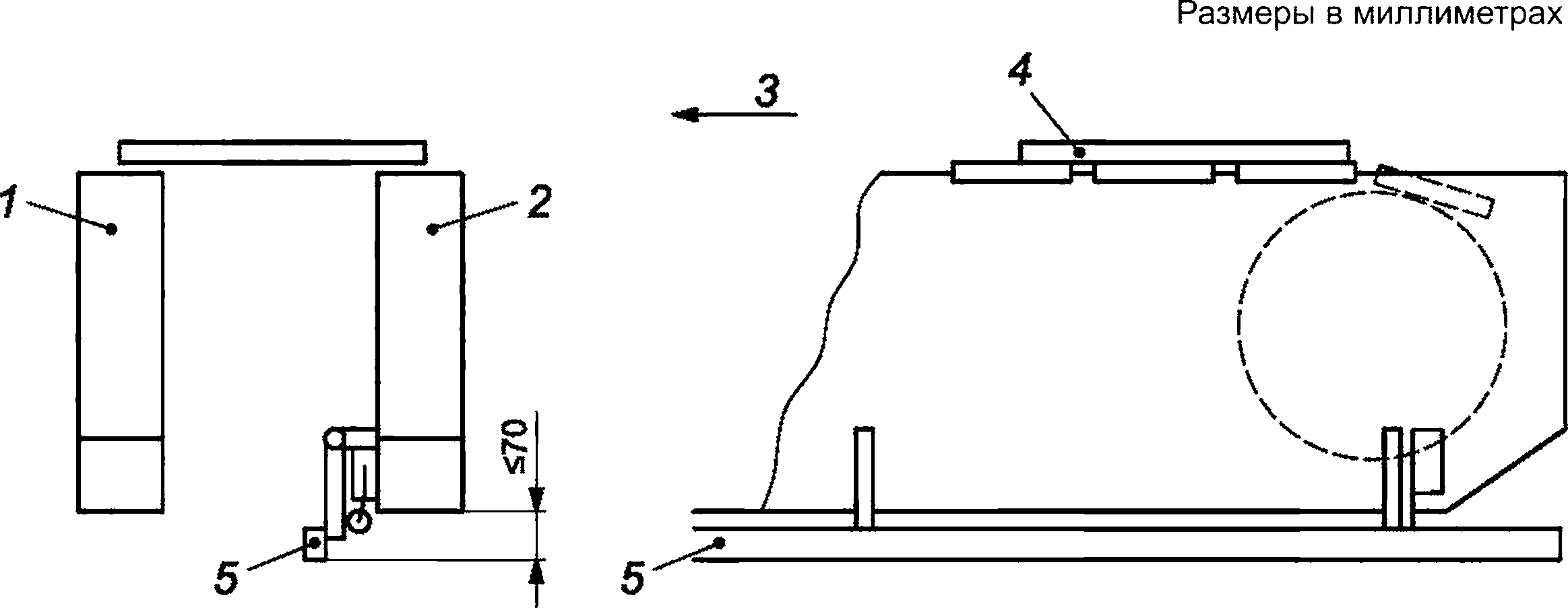

3

1 — направление подачи; 2— верхняя прижимная балка; 3— цепная балка; 4 — органы управления;

5 — зона облицовывания кромок; 6 — дополнительная операционная зона; 7 — корпус; 8 — половины станка;

9 — вал привода траверсы подачи; 10— промежуточная опора заготовки

Рисунок 2 — Пример двухстороннего станка

3.3 кожух станка (integral enclosure): Ограждение, установленное вплотную к корпусу одностороннего станка или к каждой половине двухстороннего станка (3.2) для снижения уровня шума и для того, чтобы некоторые настройки были доступны снаружи корпуса.

3.4 клеевой узел (gluing unit): Узел для приклеивания кромочного материала к кромке панели по любой технологии.

Примечание 1 — Узел для облицовывания горячим расплавом (3.5), узел для облицовывания горячим воздухом (3.6), узел для лазерного облицовывания (3.7), узел для инфракрасного облицовывания (3.8) являются разновидностями узлов для облицовывания и могут быть в станке альтернативными или дополняющими друг друга.

3.5 узел облицовывания горячим расплавом (hot melt banding unit): Устройство, использующее клей-расплав для облицовывания кромок.

3.6 узел облицовывания горячим воздухом (hot air banding unit): Устройство для облицовывания кромок без добавления клея, нагревающее кромку с помощью высокотемпературного сжатого воздуха.

3.7 узел облицовывания лазером (laser banding unit): Устройство для облицовывания кромок без добавления клея, нагревающее кромку с помощью лазерного излучения.

3.8 узел инфракрасного облицовывания (infrared banding unit): Устройство для облицовывания кромок без добавления клея, нагревающее кромку с помощью инфракрасного излучения.

3.9 нагреватель заготовок (workpiece heater): Устройство для предварительного нагрева кромки панели перед приклеиванием к ней кромочного материала.

Примечание 1 — Устройство для нагрева заготовок отличается от устройств, нагревающих кромочный материал для улучшения адгезии.

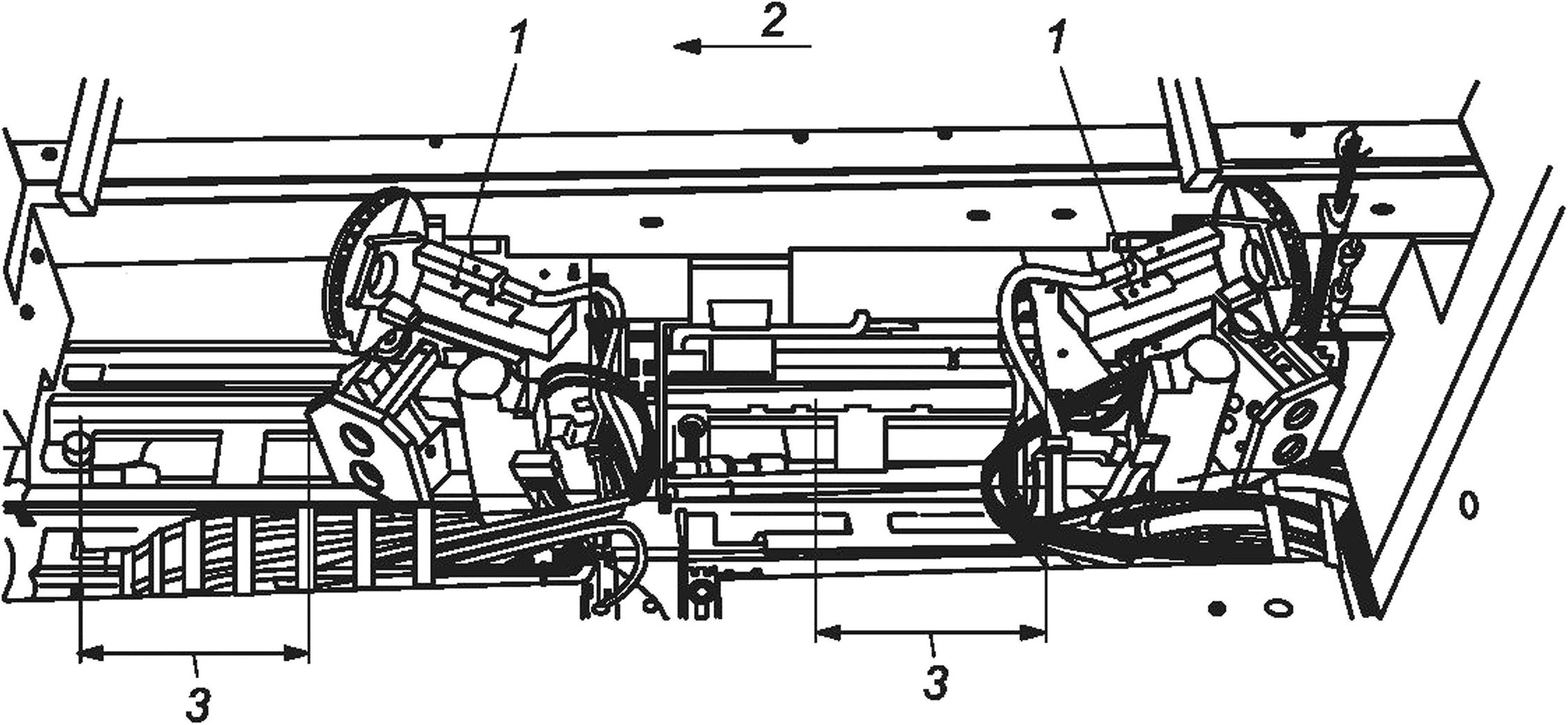

3.10 блок динамической обработки (dynamic processing unit): Узел, который перемещается вместе с заготовкой во время обработки и возвращается в исходное положение для обработки следующей (последующей) заготовки.

Примечание 1 — Пример блока динамической обработки показан на рисунке 3.

4

ГОСТ ISO 19085-17—2024

1 — блок динамической обработки (например, круглопильная установка для снятия свесов);

2 — направление подачи; 3 — зона перемещения

Рисунок 3 — Пример блока динамической обработки

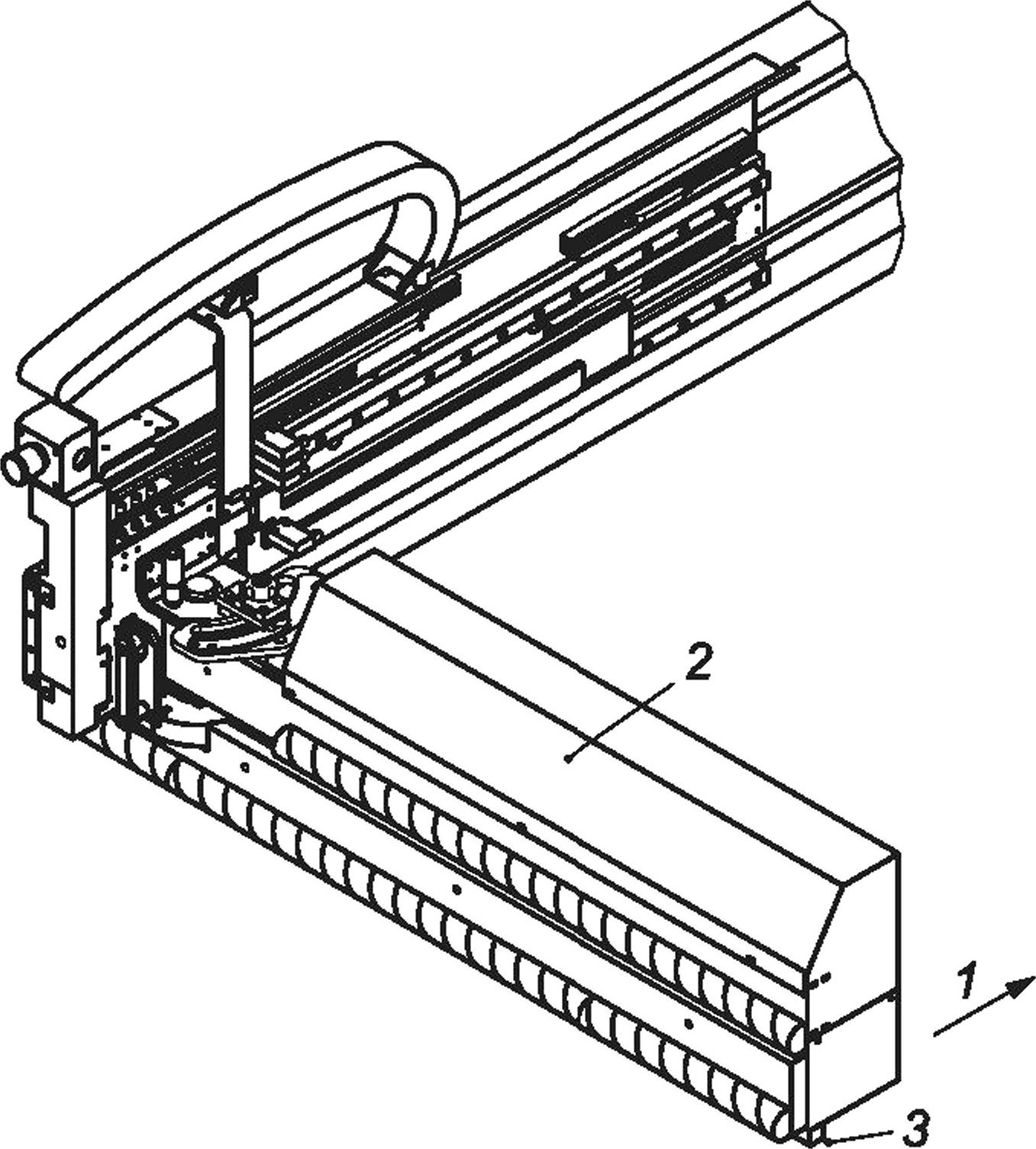

3.11 внешний фрезерный узел (external milling unit) «одностороннего станка»: Фрезерный агрегат, установленный вне встроенного корпуса одностороннего станка со стороны облицовываемой панели для проточки в ней канавок по нижней поверхности панели или для проточки/фрезеровки канавок со стороны панели, противоположной облицовываемой.

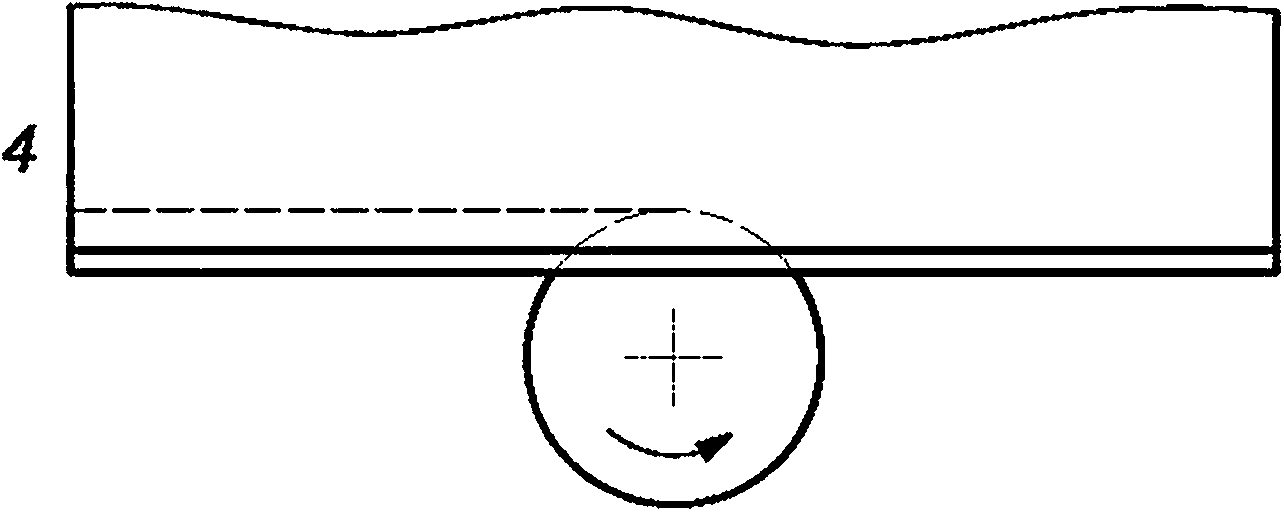

Примечание 1 — Пример внешнего фрезерного агрегата для протачивания пазов по нижней поверхности обрабатываемой панели или по стороне панели, противоположной облицовываемой в односторонних станках, показан на рисунке 4.

Примечание 2 — Пример внешнего фрезерного агрегата для фрезерования вдоль стороны панели, противоположной облицовываемой в односторонних станках, показан на рисунке 5.

Рисунок 4 — Пример устройства для фрезерования канавок вдоль нижней поверхности обрабатываемой панели или вдоль стороны панели, противоположной облицовываемой

5

ГОСТ ISO 19085-17—2024

1 — направление подачи; 2 — направляющая заготовки; 3 — внешний фрезерный блок;

4 — инструменты внутри встроенного корпуса

Рисунок 5 — Пример узла фрезерования по стороне панели, противоположной облицовываемой

3.12 внешний фрезерный узел (external milling unit) «двухстороннего станка»: Фрезерный узел, установленный вне встроенного корпуса между половинами двухстороннего станка для фрезерования пазов вдоль нижней поверхности обрабатываемой панели.

Примечание 1 — Пример внешнего фрезерного узла в двухсторонних станках показан на рисунке 8, позиция 7.

3.13 дополнительная опора для заготовок (additional workpiece support): Опора для заготовок, предназначенная для облегчения манипулирования и ручной загрузки или выгрузки панелей.

Примечание 1 —Дополнительная опора для заготовок может быть установлена на входе или на выходе станка.

3.14 устройство поперечной подачи (transversal infeed device): Устройство одностороннего станка для поперечной загрузки панелей под прямым углом по отношению к направлению подачи.

Примечание 1 — Пример устройства поперечной подачи показан на рисунке 6.

6

ГОСТ ISO 19085-17—2024

7 — направление подачи; 2 — подвижный рычаг; 3 — зажимное устройство для заготовок/штифты

Рисунок 6 — Пример устройства поперечной подачи

3.15 промежуточная опора для заготовок (intermediate workpiece support): Выдвижной упор двухстороннего станка для заготовок, расположенный между половинами станка.

3.16 устройство автоматического возврата панелей (automatic panel returner): Система одностороннего станка, возвращающая панель с выходного конца станка в позицию загрузки.

Примечание 1 — Пример устройства автоматического возврата панелей показан на рисунке 16.

3.17 толчковое управление (jog control): Управление для кратковременной активации функции или движения.

3.18 режим 2, режим ручной настройки устройств (MODE 2, units’ manual adjustment mode): Состояние с отключенными средствами защиты для ручной регулировки обрабатывающих блоков, не содержащих вращающихся инструментов.

3.19 режим 3, режим точной настройки (MODE 3, fine adjustment mode): Состояние с отключенными средствами защиты для точной настройки инструментов и других обрабатывающих устройств.

3.20 режим 4, режим смазки транспортерных цепей (MODE 4, feed chains greasing mode): Состояние двустороннего станка с отключенными средствами защиты для смазки цепей подачи заготовок.

4 Требования безопасности и методы контроля

4.1 Безопасность и надежность систем управления

Применяют ISO 19085-1:2021,4.1, со следующим дополнением.

Таблица В.1 заменяет таблицу В. 1 ISO 19085-1:2021.

4.2 Органы управления

Применяют ISO 19085-1:2021,4.2, со следующими дополнениями.

Когда беспроводной пульт управления теряет связь со станком, должен автоматически включаться аварийный останов. Связанные с безопасностью части системы управления (SRP/CS) для блокировки беспроводной связи с аварийным остановом должны обеспечивать требуемый уровень эффективности безопасности PLr = с.

7

ГОСТ ISO 19085-17—2024

Органы управления удержанием для пуска должны быть расположены так, чтобы оператор, приводя их в действие, мог видеть контролируемые перемещения.

На мобильных пультах управления не должны быть установлены устройства управления функцией сброса, органы управления для включения питания или выбора режима.

Органы управления аварийным остановом должны быть установлены в следующих местах:

а) на каждом передвижном или стационарном пульте управления;

Ь) в местах загрузки и разгрузки каждой половины станка;

с) на расстоянии не более 0,5 м от каждого органа управления, удерживающего станок в рабочем состоянии;

d) внутри каждого корпуса, где предусмотрен режим 2 и/или режим 3, и расположены на расстоянии не более 2 м друг от друга;

е) в зоне загрузки клея и кромочного материала, когда они находятся вне специального ограждения.

Если расстояние между двумя органами управления аварийным остановом составляет менее 1 м, то может быть предусмотрен только один орган управления аварийным остановом, но только в том случае, если их положение видно одновременно из любого другого положения.

На односторонних станках с максимальной длиной опоры для заготовки 2 м не требуется управление аварийным остановом в месте разгрузки.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующих функциональных испытаний станка.

4.3 Пуск

4.3.1 Прямой пуск

Применяют ISO 19085-1:2021,4.3.1.

4.3.2 Пуск включением электропитания

Применяют ISO 19085-1:2021,4.3.2.

4.3.3 Встроенная подача

Ниже приведены положения, относящиеся к настоящему стандарту.

В обычном режиме обработки (режим 1) подача обрабатываемой детали должна быть возможна только в том случае, если соответствующие инструментальные шпиндели вращаются или инструменты всех шпинделей, не участвующих в текущей операции, не могут войти в контакт с обрабатываемой деталью (инструменты извлечены из шпинделей или невращающиеся шпиндели убраны в положение, не связанное с резанием).

SRP/CS для блокировки подачи заготовки с приводами шпинделя должны достигать PLr = b.

В качестве исключения PL не требуется там, где можно исключить прямой выброс фрезерного инструмента или его частей, т. е. где ось вращения горизонтальна и перпендикулярна направлению подачи.

Для шпиндельных узлов, которые настраиваются вручную с помощью маховика или с помощью электропитания, см. 7.3.2, перечисление f).

Для автоматически настраиваемых шпиндельных узлов с числовым или числовым программным управлением должно соблюдаться одно из следующих требований для обеспечения того, что невращающиеся шпиндели, если инструмент не был извлечен, убраны в нережущее положение:

а) должно быть предусмотрено устройство предельного положения в нережущем положении; или

Ь) программируемый логический контроллер (PLC) должен начать уборку инструмента из рабочего положения.

SRP/CS для блокировки начала подачи с уборкой шпинделя должны достигать PLr = b.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, проверки станка и соответствующих функциональных испытаний станка.

4.4 Безопасные остановы

4.4.1 Общие сведения

Применяют ISO 19085-1:2021,4.4.1.

4.4.2 Нормальный останов

Применяют ISO 19085-1:2021,4.4.2, со следующими дополнениями.

8

ГОСТ ISO 19085-17—2024

При нормальном останове должны также отключаться блок питания узла облицовывания лазером и блок питания узла инфракрасного облицовывания.

SRP/CS для отключения блока питания узла облицовывания лазером при нормальном останове должны достигать PLr = с.

SRP/CS для отключения блока питания узла инфракрасного облицовывания при нормальном останове должны достигать PLr = с.

При нормальном останове под напряжением могут оставаться:

- нагревательная система узла облицовывания горячим расплавом;

- система нагрева/охлаждения узла облицовывания горячим воздухом;

- система охлаждения узла облицовывания лазером;

- система охлаждения узла инфракрасного облицовывания.

Контроль: путем проверки соответствующих чертежей и/или электрических схем и осмотра станка.

4.4.3 Оперативный останов

Применяют ISO 19085-1:2021,4.4.3, со следующими дополнениями.

Оперативный останов должен также отключать блок питания узла облицовывания лазером и блок питания инфракрасного облицовывания.

SRP/CS для отключения блока питания узла облицовывания лазером при оперативном останове должны достигать PLr= с.

SRP/CS для отключения блока питания узла инфракрасного облицовывания при оперативном останове должны достигать PLr = с.

При оперативном останове под напряжением могут оставаться:

- нагревательная система узла облицовывания горячим расплавом;

- система нагрева/охлаждения узла облицовывания горячим воздухом;

- система охлаждения узла облицовывания лазером;

- система охлаждения узла инфракрасного облицовывания.

Контроль: путем проверки соответствующих чертежей и/или электрических схем и осмотра станка.

4.4.4 Аварийный останов

Применяют ISO 19085-1:2021,4.4.4, со следующими дополнениями.

При аварийном останове должны отключаться блок питания узла облицовывания лазером и блок питания узла инфракрасного облицовывания, а также система нагрева узла облицовывания горячим расплавом и система нагрева узла облицовывания горячим воздухом.

SRP/CS для отключения блока питания узла облицовывания лазером при аварийном останове должны достигать PLr = с.

SRP/CS для отключения блока питания узла инфракрасного облицовывания при аварийном останове должны достигать PLr = с.

SRP/CS для отключения блока питания узла облицовывания горячим расплавом при аварийном останове должны достигать PLr = с.

SRP/CS для отключения блока питания узла облицовывания горячим воздухом при аварийном останове должны достигать PLr = с.

Для станков, оснащенных устройствами облицовывания горячим воздухом, инфракрасным излучением, мощным лазером, если предусмотрена система охлаждения, она может оставаться активной даже после активации аварийного останова, пока кромкооблицочные узлы не будут охлаждены. После достижения безопасной температуры система охлаждения должна быть отключена (PL не требуется).

Контроль: путем проверки соответствующих чертежей и/или электрических схем и осмотра станка.

4.5 Торможение инструмента

Применяют ISO 19085-1:2021,4.5.

4.6 Выбор режима

Применяют ISO 19085-1:2021,4.6, со следующими дополнениями.

4.6.1 Режим ручной настройки устройств (режим 2)

Для ручной настройки составных частей станка, оснащенных перемещаемыми ограждениями, при открытом ограждении и/или при отключенном активном оптико-электронном защитном устройстве (AOPD), которое защищает эти части, режим настройки устройств (режим 2) должен быть реализован с учетом следующих требований:

9

ГОСТ ISO 19085-17—2024

а) выбор режима 2 должен приводить к останову инструментальных шпинделей и других обрабатывающих устройств, включая динамические обрабатывающие устройства, не защищенные:

1) подвижным ограждением с блокировкой или без блокировки, которое закрывается и запирается, и разделительным неподвижным ограждением (см. рисунок 7, позиция 1), оставляющее только отверстие, необходимое для подачи заготовок; или

2) защитным устройством, включая AOPD, как определено в 5.6.4;

Ь) выбор режима 2 должен привести к втягиванию всех неработающих шпинделей инструмента;

с) выбор режима 2 и во время работы в режиме 2 перемещение подачи и приведение в действие настроек должны быть возможными только с помощью удержания до пуска или с помощью управления толчком (PL не требуется) в сочетании с разрешающим управлением;

d) открытие подвижных ограждений с блокировкой и запирание защитного ограждения должно быть возможным только при неподвижных всех соответствующих шпинделях и механизмах перемещения;

е) должно быть предотвращено неожиданное начало вращения, перемещения и регулировки инструментов и других обрабатывающих узлов. SRP/CS для предотвращения неожиданного начала этих движений должны достигать PLf = с;

f) AOPD, предотвращающее доступ между половинами двухсторонних станков (см. 5.6.5 и рисунок 8, позиция 5), должно оставаться в рабочем состоянии.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

4.6.2 Режим точной настройки (режим 3)

Для точной настройки инструментов и других обрабатывающих узлов во время их работы и подачи и механической обработки режим точной настройки (режим 3) должен реализовываться с учетом следующих требований:

а) выбор режима 3 не должен инициировать какую-либо регулировку узлов и должен останавливать динамические блоки обработки (шпиндели и движения), если они не защищены перемещаемым ограждением с блокировкой, которое запирается и блокируется, а также разделительным неподвижным ограждением (см. рисунок 7, позиция 7), оставляя только отверстие, необходимое для подачи заготовок;

Ь) одна дверца длиной не более 2,0 м может быть открыта на срок не более 3 мин без остановки подачи и инструментов (т. е. блокировка дверцы с приводом остается активной, но реакция задерживается на 3 мин). SRP/CS для отсрочки блокировки должны достигать PLr = с;

с) при одной открытой дверце не должно быть доступа к работающим обрабатывающим агрегатам, расположенным за соседними дверцами, за исключением проема, необходимого для подачи заготовок (см. рисунок 7, позиция 7);

d) для предотвращения горизонтального доступа к нережущей части любого вращающегося инструмента изнутри корпуса должно быть установлено удерживающее устройство, по материалам и свойствам соответствующее 5.9.2.

10

ГОСТ ISO 19085-17—2024

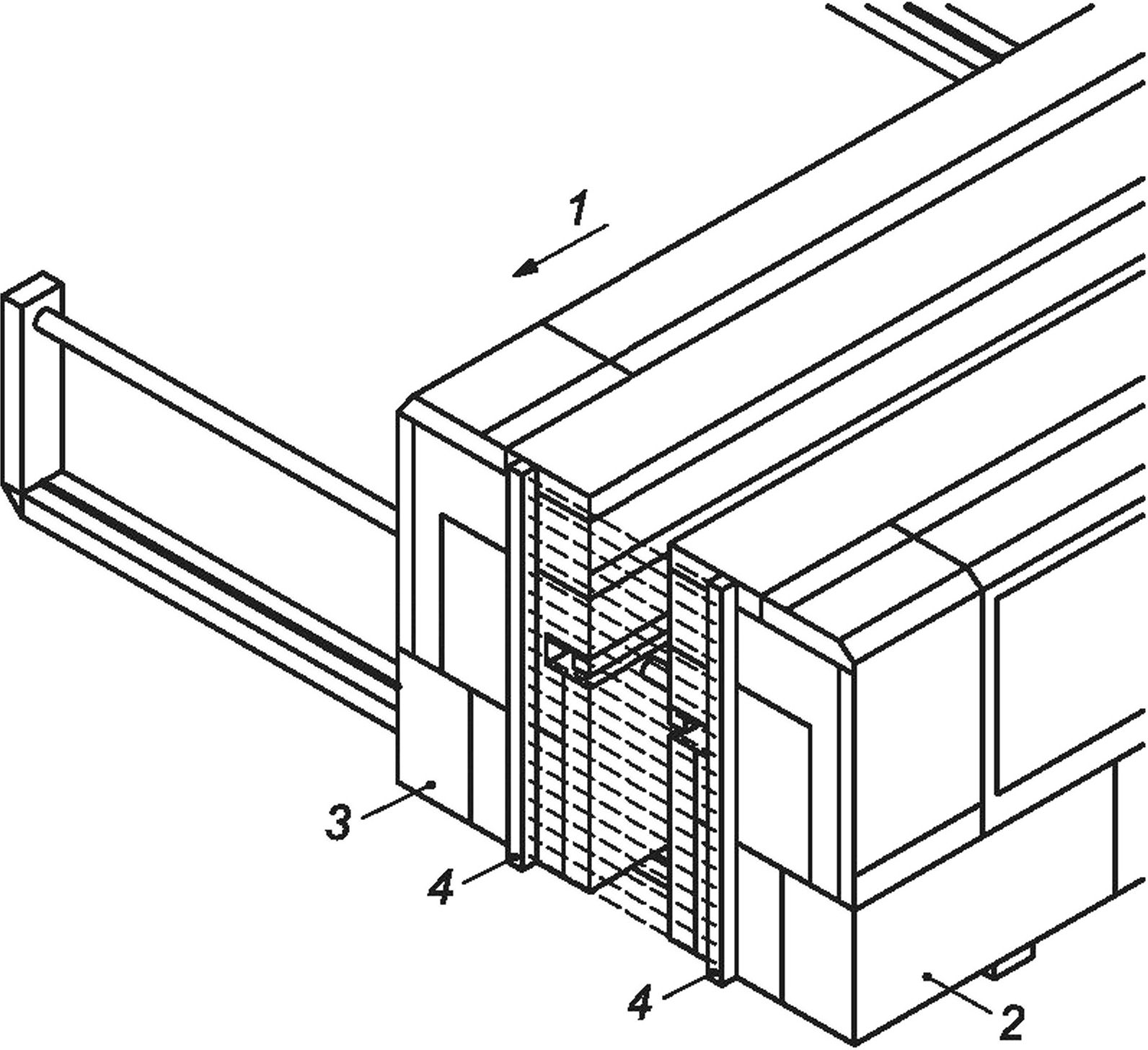

1 — разделяющее неподвижное ограждение; 2 — половина станка; 3 — дверцы

Рисунок 7 — Пример разделительного стационарного ограждения

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки станка.

4.6.3 Режим смазки транспортерных цепей (режим 4)

Для смазки транспортерных цепей в двухсторонних станках режим смазки цепей (режим 4) должен реализовываться с учетом следующих требований:

а) выбор режима 4 должен инициировать остановку всех механических движений, кроме механизма подачи;

Ь) отпирание перемещаемых ограждений с блокировкой и запиранием должно быть возможным только при всех неподвижных шпинделях и механизмах перемещения;

с) неожиданное начало вращения, перемещения и регулировки инструментов и других обрабатывающих узлов должно быть предотвращено; SRP/CS для предотвращения неожиданного начала вращения, перемещений и регулировок должны соответствовать PLf = с;

d) включение движения подачи должно быть возможным только с помощью управления удержанием до пуска или толчкового управления (PL не требуется) в сочетании с ограниченной скоростью подачи не более 10 м/мин. PL для контроля ограниченной скорости подачи не требуется;

е) AOPD, предотвращающее доступ между половинами станка (см. 5.6.5, рисунок 8, позиции 5 и 6), может быть отключено только тогда, когда все шпиндели и механизмы неподвижны, например, с помощью задержки по времени или при останове станка; SRP/CS для отключения этого AOPD, когда все шпиндели и механизмы неподвижны, должнны достигать PLr = с;

f) необходимо предотвратить неожиданное начало перемещения половин станка и промежуточной опоры заготовки. SRP/CS для предотвращения неожиданного запуска этих перемещений должнны достигать значение PLr = с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

4.7 Изменение частоты вращения инструмента

4.7.1 Изменение частоты вращения инструмента путем перестановки ремней на шкивах

ISO 19085-1:2021,4.7.1, не применяют.

4.7.2 Изменение частоты вращения инструмента двигателем с пошаговым изменением частоты вращения

ISO 19085-1:2021,4.7.2, не применяют.

4.7.3 Бесступенчатое изменение частоты вращения инструмента с помощью преобразователя частоты

Применяют ISO 19085-1:2021,4.7.3, со следующими дополнениями.

11

ГОСТ ISO 19085-17—2024

Требования к контролю частоты вращения, приведенные в ISO 19085-1:2021, применяются к максимальной частоте вращения, установленной производителем для каждого шпинделя, на котором могут быть установлены фрезерные инструменты.

Примечание 1 — Указание минимального значения nmax приведено также в 7.2.2, перечисление d).

Примечание 2 — Максимальная частота вращения включает частоту вращения, предварительно выбранную производителем для шпинделей с постоянной частотой вращения.

За исключением инструментов, установленных внутри встроенного корпуса, контроль скорости не требуется в тех случаях, когда прямой выброс фрезерных инструментов или их частей может быть исключен, т. е. когда ось вращения горизонтальна и перпендикулярна направлению подачи.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

4.8 Отказ источников питания

Применяют ISO 19085-1:2021,4.8.

4.9 Ручное управление сбросом

Применяют ISO 19085-1:2021,4.9.

4.10 Мониторинг и обнаружение простоев

Применяют ISO 19085-1:2021,4.10.

4.11 Контроль скорости движения частей станка

Применяют ISO 19085-1:2021,4.11.

4.12 Задержка по времени

Применяют ISO 19085-1:2021,4.12.

4.13 Телеобслуживание

Применяют ISO 19085-1:2021,4.13.

5 Требования безопасности и меры по защите от механических опасностей

5.1 Устойчивость

Применяют ISO 19085-1:2021, 5.1.

5.2 Риск разрушения во время эксплуатации

ISO 19085-1:2021, 5.2, заменен следующими положениями.

Для снижения вероятности разрушения в процессе эксплуатации применяют требования 5.3. Для уменьшения последствий разрушения в процессе эксплуатации применяют требования 5.9, 5.5.1 и 5.5.2.

Контроль: путем проверки соответствующих чертежей, осмотра станка и соответствующих функциональных испытаний станка.

5.3 Инструмент и конструкция крепления инструмента

5.3.1 Общие положения

Применяют ISO 19085-1:2021, 5.3.1, со следующими дополнениями.

Инструментальные шпиндели должны быть изготовлены из стали с минимальным пределом прочности при растяжении 580 Н/мм2.

Что касается требований к балансировке, приведенных в EN 847-1:2017, 6.2.4, то производитель должен указать для каждого шпинделя максимальную частоту вращения, максимальную массу и размеры инструментов, которые могут быть установлены на соответствующий шпиндель (см. также 5.3.2).

12

ГОСТ ISO 19085-17—2024

Гидростатические устройства для крепления инструмента, которые являются неотъемлемой частью шпинделя или постоянно соединены с ним, должны иметь дополнительное механическое устройство для предотвращения ослабления инструмента в случае утечки рабочего тела в гидростатической системе.

На станках с системой быстрой смены инструмента или автоматической сменой инструмента освобождение инструмента должно быть возможным только в случае, когда шпиндель остановлен и его повторный запуск невозможен — это применяется только в случае, когда оператор сменяет инструмент вручную.

SRP/CS для блокировки отпускания инструмента с остановкой шпинделя должны достигать PLf = с или состоять из двух независимых систем, обе из которых обеспечивают PLr = b.

SRP/CS для предотвращения неожиданного пуска инструментальных шпинделей должны достигать PLf = с.

Контроль: путем проверки соответствующих чертежей, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.3.2 Стопорение шпинделя

Применяют ISO 19085-1:2021, 5.3.2.

5.3.3 Крепление дисковых пил

Применяют ISO 19085-1:2021, 5.3.3.

5.3.4 Размеры фланцев для дисковых пил

ISO 19085-1:2021, 5.3.4, заменен следующими положениями.

Наружный диаметр всех фланцев должен быть не менее DIG, где D — диаметр самого большого пильного полотна, на которое рассчитан станок.

Контроль: путем проверки соответствующих чертежей, осмотр станка, измерение и функциональные испытания станка.

5.3.5 Кольца шпинделя

Ниже приведены положения, относящиеся к настоящему стандарту.

При наличии шпиндельных колец их отверстия должны иметь допуск не менее Н8 в соответствии с требованиями ISO 286-2:2010. Зажимные поверхности колец шпинделя должны иметь параллельность в пределах допуска 0,02 мм.

Шпиндельные кольца следует изготавливать из стали с пределом прочности на растяжение не менее 350 Н/мм2.

Контроль: путем проверки соответствующих чертежей, осмотра станка и измерений.

5.4 Торможение

5.4.1 Торможение инструмента

ISO 19085-1:2021, 5.4.1 применяют со следующим дополнением.

Требования, приведенные в ISO19085-1:2021, применяют также к шлифовальным лентам.

5.4.2 Максимальное время выбега

ISO 19085-1:2021, 5.4.2, применяют со следующим дополнением.

Для фрезерных инструментов со временем разгона более 10 с максимальное время выбега должно быть меньше времени разгона, но ни в коем случае не превышать 20 с.

Для шлифовальных ленточных узлов время выбега не должно превышать 30 с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки станка.

5.4.3 Отпускание тормоза

Применяют ISO 19085-1:2021, 5.4.3.

5.5 Обеспечение безопасности

5.5.1 Неподвижные ограждения

Применяют ISO 19085-1:2021, 5.5.1.

5.5.2 Перемещаемые ограждения с блокировкой

5.5.2.1 Общие сведения

Применяют ISO 19085-1:2021, 5.5.2.1.

5.5.2.2 Перемещаемые ограждения с блокировкой

Применяют ISO 19085-1:2021, 5.5.2.2.

13

ГОСТ ISO 19085-17—2024

5.5.2.3 Перемещаемые ограждения с блокировкой и запиранием блокировки

ISO 19085-1:2021, 5.5.2.3, применяют со следующими дополнениями.

При нормальном режиме обработки (режим 1*) открывание защитного замка блокировки возможно только после безопасного останова приводов (например, шпинделей, пневматических и электрических устройств, подачи) соответствующей половины станка и предотвращения их неожиданного пуска.

SRP/CS для предотвращения неожиданного пуска шпинделей, устройств и подачи должны обеспечивать PLf = с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

5.5.3 Управление удержанием до пуска

Применяют ISO 19085-1:2021, 5.5.3.

5.5.4 Двуручное управление

ISO 19085-1:2021, 5.5.4 не применяют.

5.5.5 Электрочувствительное защитное оборудование (ESPE)

Применяют ISO 19085-1:2021, 5.5.5.

5.5.6 Средства защиты, чувствительные к давлению (PSPE)

Применяют ISO 19085-1:2021, 5.5.6.

5.5.7 Включение управления

Применяют ISO 19085-1:2021, 5.5.7.

5.6 Предотвращение доступа к опасным движущимся частям

ISO 19085-1:2021, 5.6, заменен следующими положениями.

5.6.1 Защита инструментов, установленных внутри корпуса

Доступ к вращающимся инструментам, включая шлифовальные, должен быть ограничен с помощью защитных устройств или ограждений, составляющих единое целое с корпусом станка (см. 7.2), за исключением промежутка между цепной балкой и верхней прижимной балкой (информация о таком промежутке приведена в 5.6.5).

Если предусмотрен доступ для технического обслуживания, регулировки или настройки, этот доступ должен осуществляться через перемещаемое блокируемое ограждение с запиранием.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующих функциональных испытаний станка.

5.6.2 Защита внешних фрезерных узлов

Неподвижное ограждение и/или блокируемое подвижное ограждение должны предотвращать доступ к инструменту, за исключением той части инструмента, которая используется при обработке.

На односторонних станках, где используются внешние фрезерные узлы, доступ к их вращающимся инструментам должен быть закрыт с помощью одного или комбинации следующих средств:

а) неподвижные и/или блокируемые перемещаемые ограждения, расположенные на расстоянии не менее 850 мм от периферии инструмента на высоте не более 180 мм и не менее 1400 мм от уровня пола;

Ь) неподвижное ограждение, расположенное на расстоянии не менее 850 мм от периферии инструмента, с минимальной высотой 800 мм и максимальным расстоянием от пола 180 мм, в сочетании с AOPD, по крайней мере, с одним лучом, расположенным на высоте 800 мм от уровня пола и на расстоянии 300 мм внутрь от неподвижного ограждения;

с) AOPD как минимум с двумя лучами на высоте 400 мм и 900 мм над уровнем пола, расположенными на расстоянии не менее 1200 мм от периферии инструмента.

На двухсторонних станках, где используются внешние фрезерные узлы, доступ к их вращающимся инструментам должен быть ограничен мерами согласно 5.6.5.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра, измерений и соответствующего функционального испытания станка.

5.6.3 Защита шлифовальных лент

Доступ к шлифовальной ленте, за исключением той части, которая обязательно должна быть открыта для шлифования обрабатываемой заготовки, должен быть ограничен неподвижными огражде-

* Нормальный режим обработки, режим 1 (normal processing mode, MODE 1): Состояние co всеми установленными и функциональными мерами предосторожности, обычно используемыми для нормальной обработки.

14

ГОСТ ISO 19085-17—2024

ниями в сочетании с неблокируемой откидной крышкой, которую можно механически зафиксировать в закрытом положении во время нормальной работы для замены или регулировки шлифовальной ленты, чистки или удаления пыли.

Между обрабатываемой заготовкой и внешним передающим устройством должны быть предусмотрены неподвижные ограждения, предотвращающие опасность рассечения и раздавливания.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка и соответствующего функционального испытания станка.

5.6.4 Ограждение зоны облицовывания кромок

Доступ к отрезным ножам, роликам с шипами, прижимным или загрузочным роликам или устройствам для софтформинга, кроме промежутка между цепной балкой и верхней прижимной балкой (описание такого промежутка см. в 5.6.5), должен быть предотвращен с помощью одной или комбинации следующих мер:

а) стационарные ограждения;

Ь) подвижные или разборные ограждения, сблокированные с соответствующими приводами. Если предусмотрено съемное блокируемое ограждение, то его неправильная установка должна быть исключена;

с) AOPD, отвечающее следующим требованиям:

1) разрешение не более 40 мм;

2) нижний луч должен находиться на высоте не более 40 мм от пола или от неподвижного ограждения, препятствующего доступу в опасную зону снизу;

3) верхний луч должен находиться на высоте не менее 1400 мм от уровня пола;

4) должно быть расположено на расстоянии не менее 550 мм от опасных точек;

5) срабатывание AOPD должно приводить к безопасному останову соответствующих опасных перемещений.

В качестве исключения, указанные выше неподвижные и перемещаемые ограждения могут иметь отверстие с размерами, минимально необходимыми для подачи всех видов кромочных материалов. Рядом с отрезным ножом должен быть нанесен графический символ, указывающий на остаточный риск срезания, например, согласно ISO 7010, W024.

Опасности (например, защемление, срезание и раздавливание), возникающие при подаче кромочного материала, должны быть сведены к минимуму с помощью удерживающего устройства, предотвращающего прямой горизонтальный доступ к опасным точкам.

SRP/CS приводов блокируемых инструментов со съемными ограждениями должны соответствовать PLr = с.

Контроль: путем проверки соответствующих чертежей, осмотра станка и соответствующего функционального тестирования станка.

5.6.5 Доступ между половинами станка на двухсторонних станках

Станок должен быть оснащен двумя AOPD, имеющими не менее двух лучей каждое, расположенных одно на входном и одно на выходном конце станка.

Эти AOPD должны:

а) активировать безопасный останов при их срабатывании;

Ь) проходить по всей ширине промежутка между цепными балками;

с) располагаться на высоте 400 мм над уровнем пола для нижнего светового луча и на высоте (900 ± 100) мм для верхнего светового луча над уровнем пола;

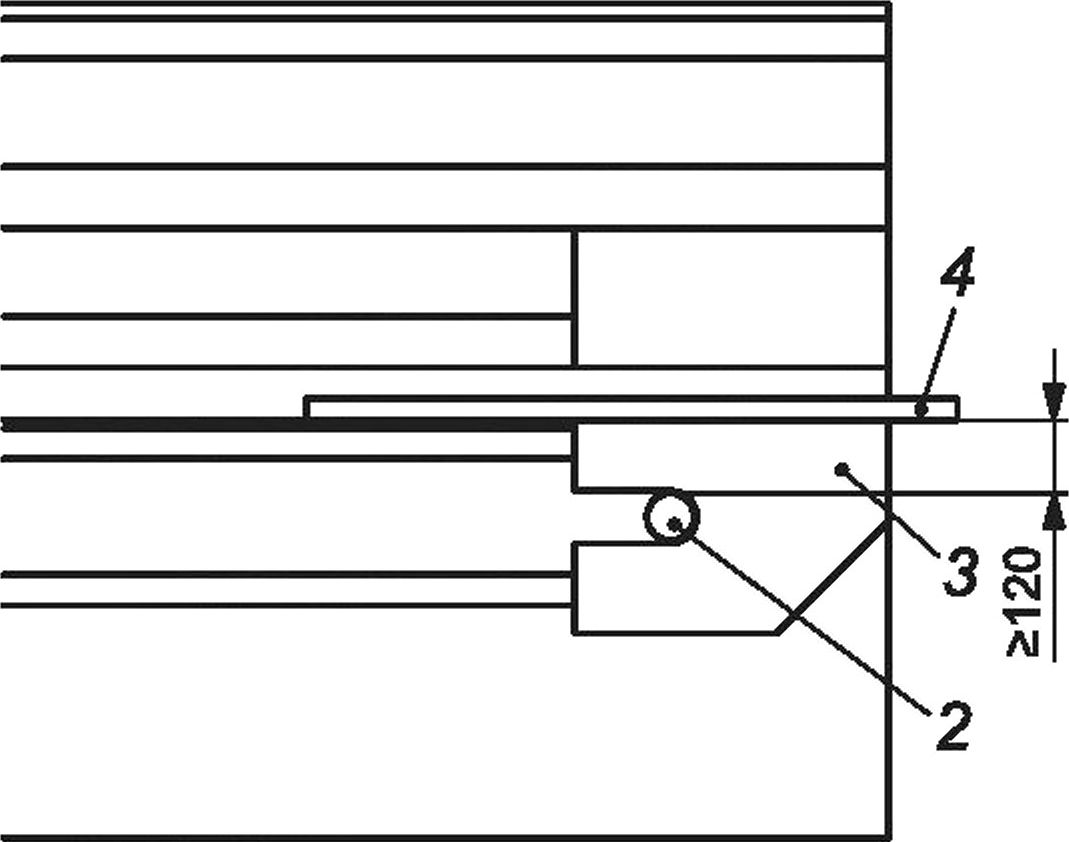

d) располагаться на расстоянии не менее 850 мм от периферии первого и последнего инструментов (с максимально допустимым диаметром) и не менее 1200 мм от периферии инструмента для фрезерования канавок (с максимально допустимым диаметром), установленного снаружи корпуса между половинами станка (см. рисунок 8).

AOPD на выходе станка должно располагаться после приводного вала и параллельно ему, если это предусмотрено (см. рисунок 8, позиция 6).

Доступ в пространство между половинами станка с боковых сторон под частью опоры заготовки (рисунок 8, позиция 9), выступающей из встроенного корпуса (рисунок 8, позиция 8), должен быть предотвращен вертикальными неподвижными ограждениями, простирающимися от положения AOPD (рисунок 8, позиции 5 и 6) до встроенного шкафа. Любой проем под такими ограждениями должен быть не выше 180 мм.

15

ГОСТ ISO 19085-17—2024

1 — направление подачи; 2— первые инструменты; 3— последние инструменты; 4 — приводной вал;

5 — AOPD на входной стороне станка; б — AOPD на выходной стороне станка;

7 — узел фрезерования канавок, установленный вне корпуса; 8 — корпус станка; 9 — опора заготовки

Рисунок 8 — Положения AOPD для предотвращения доступа между половинами станка

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерения и соответствующего функционального испытания станка.

5.6.6 Доступ к опасным местам через промежуток между цепной балкой и верхней прижимной балкой

На двухсторонних станках применяют требования 5.6.5.

На односторонних станках [см. также 7.2.2, перечисление е)] промежуток между цепной балкой и верхней прижимной балкой должен отвечать следующим требованиям:

- если максимальная высота промежутка меньше или равна 60 мм, то на входном и выходном концах верхней прижимной балки и на расстоянии 4 м вдоль верхней прижимной балки должна быть размещена пиктограмма, указывающая на остаточный риск;

- если максимальная высота промежутка превышает 60 мм, то на входном и выходном концах верхней прижимной балки должна быть прикреплена пиктограмма, указывающая на остаточный риск, а по длине верхней прижимной балки должно поддерживаться безопасное горизонтальное расстояние в 1 м перпендикулярно к направлению прижимной балки за счет сдерживающего эффекта опоры для заготовки.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующего функционального испытания станка.

5.6.7 Ограждение приводов

Доступ к приводам (например, инструментов и механизма подачи) должен быть предотвращен комбинацией неподвижных ограждений (см. 5.5.1) и блокируемых перемещаемых ограждений (см. 5.5.2).

Если доступ к инструментам возможен, то перемещаемое ограждение должно быть заблокировано с помощью запирающего устройства.

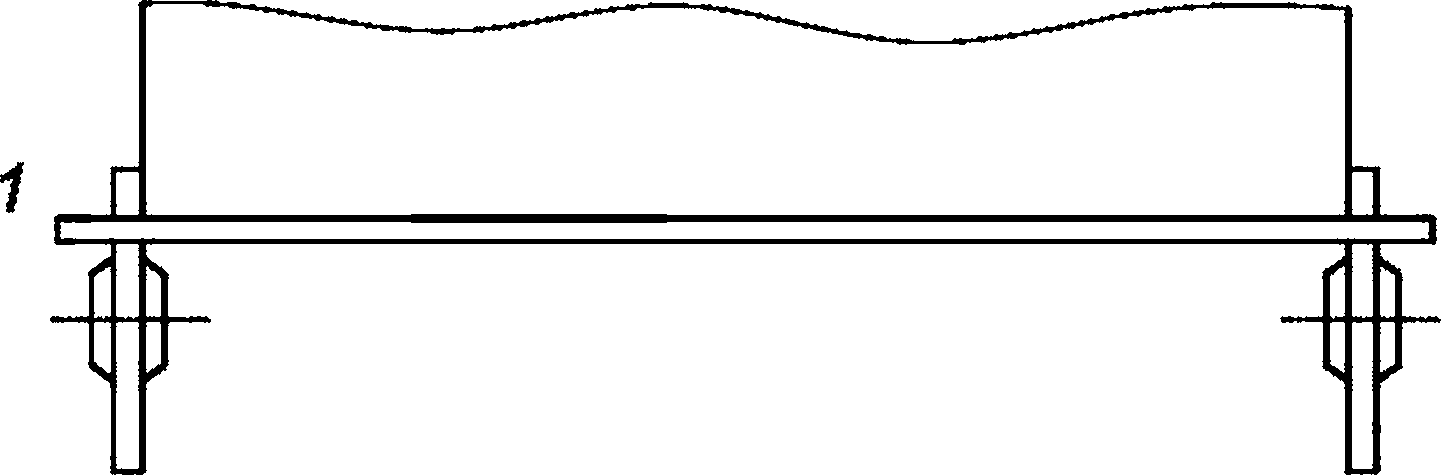

Приводной вал поперечной подачи (если имеется) должен быть расположен на расстоянии по вертикали не менее 120 мм ниже нижней поверхности заготовки (см. рисунок 9), при этом неподвижное ограждение не требуется.

16

ГОСТ ISO 19085-17—2024

Размеры в миллиметрах

1

1 — направление подачи; 2 — вал поперечного привода подачи; 3 — опора заготовки; 4 — заготовка

Рисунок 9 — Вал поперечного привода подачи на выходе из станка

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра станка и соответствующих функциональных испытаний станка.

5.6.8 Защита механизмов подачи

5.6.8.1 Общие положения

Доступ к цепям и прижимным устройствам должен быть предотвращен кожухом, указанным в 5.6.1, а для таких же частей вне кожуха — неподвижными ограждениями, за исключением той части цепи и прижимного устройства, которая обязательно должна быть открыта для удержания и подачи заготовки.

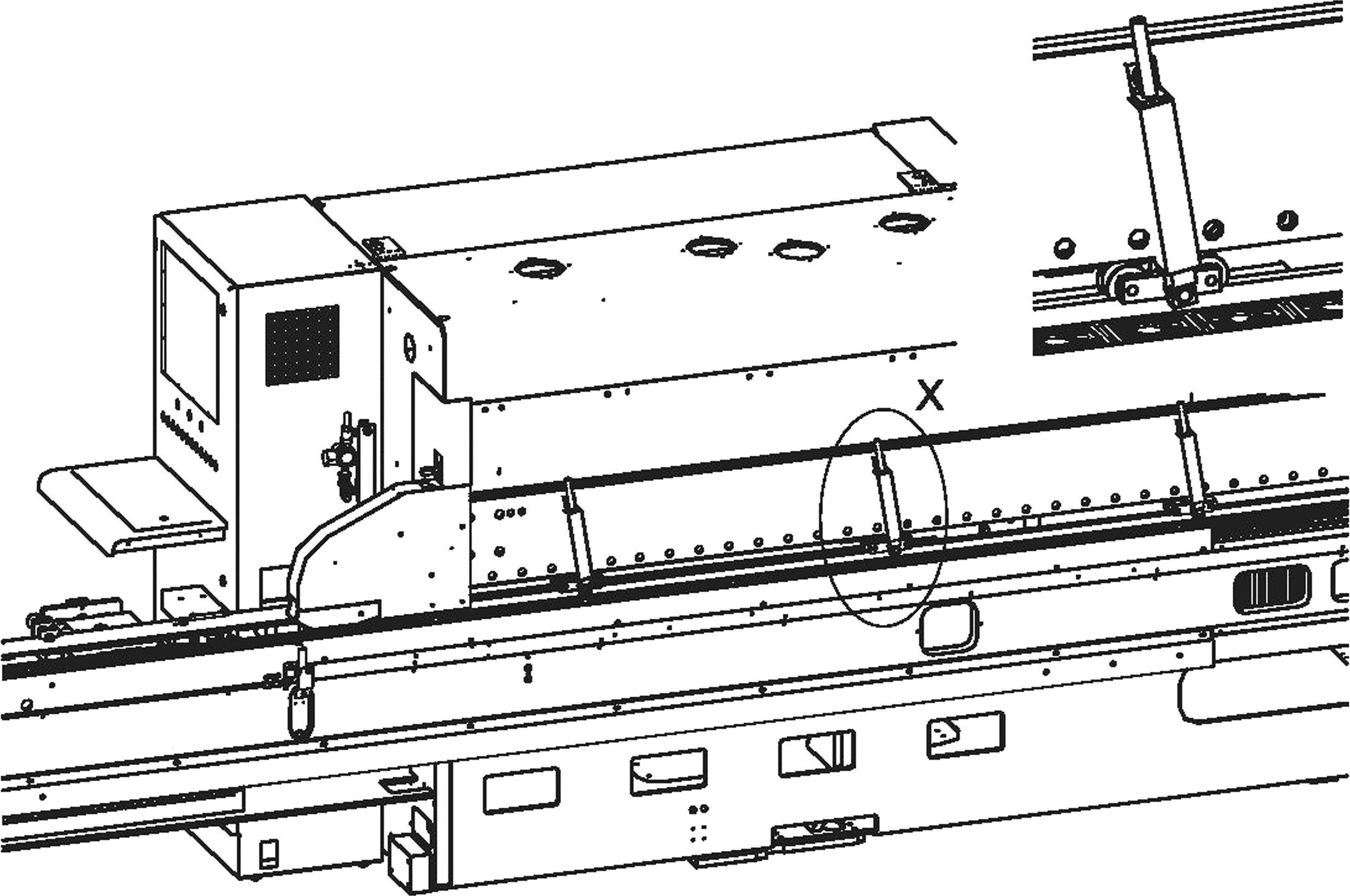

В качестве исключения на станках, оборудованных верхними прижимными ремнями, доступ к опасным точкам сдавливания, среза и втягивания верхними прижимными ремнями и их промежуточными прижимными устройствами должен быть предотвращен кожухом, указанным в 5.6.1, за исключением промежутка между цепной балкой и верхней прижимной балкой (о таком промежутке см. 5.6.6) (см. рисунок 10). Рядом с промежуточными прижимными устройствами верхних прижимных ремней должен быть нанесен графический символ, указывающий на остаточный риск втягивания (см. ISO 7010, W024).

17

ГОСТ ISO 19085-17—2024

X

Рисунок 10 — Пример прижимных ремней и их промежуточных прижимных устройств

Контроль: проверка соответствующих чертежей, проверка станка, измерение и соответствующие функциональные испытания станка.

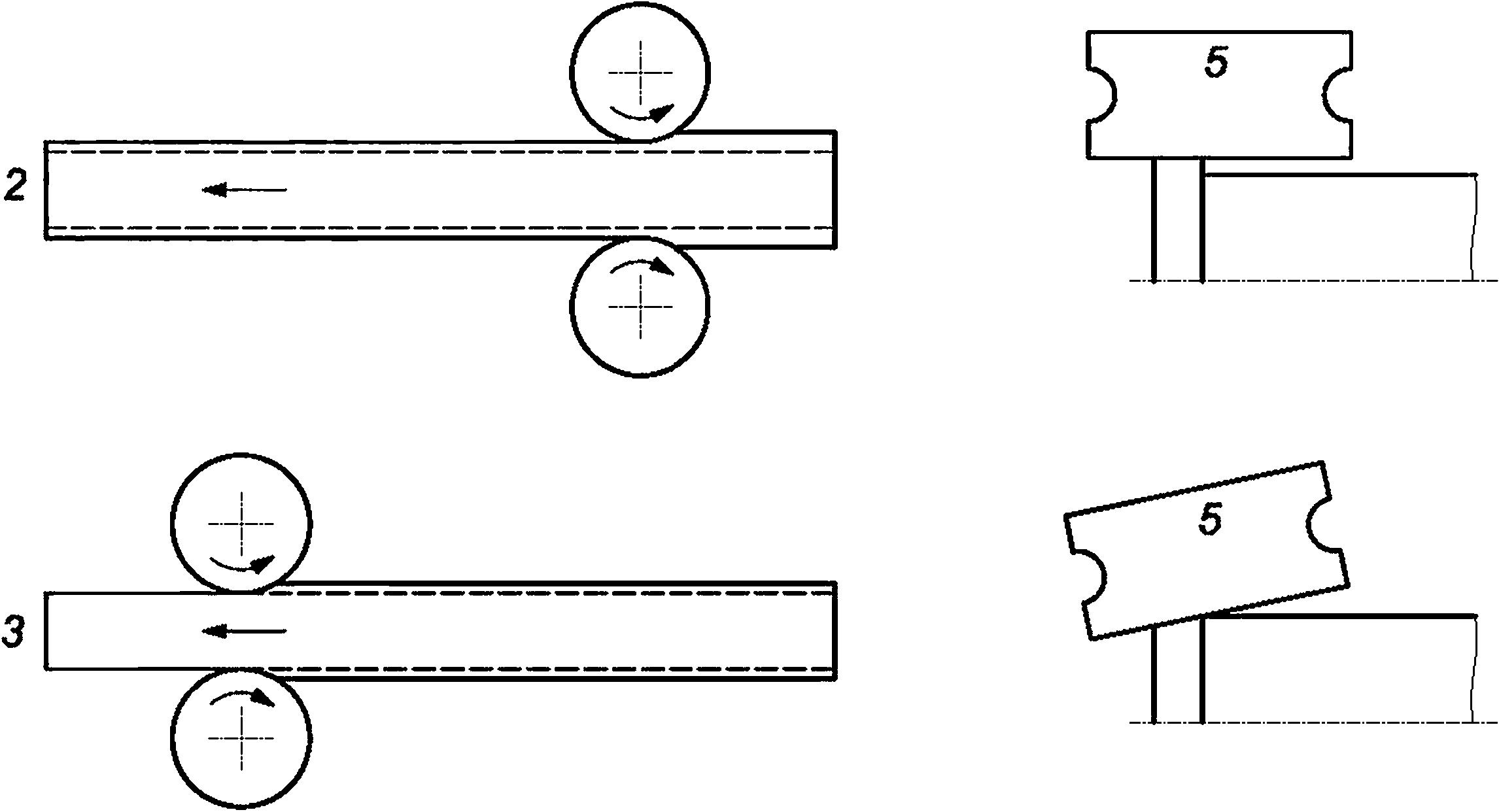

5.6.8.2 Входной конец станка

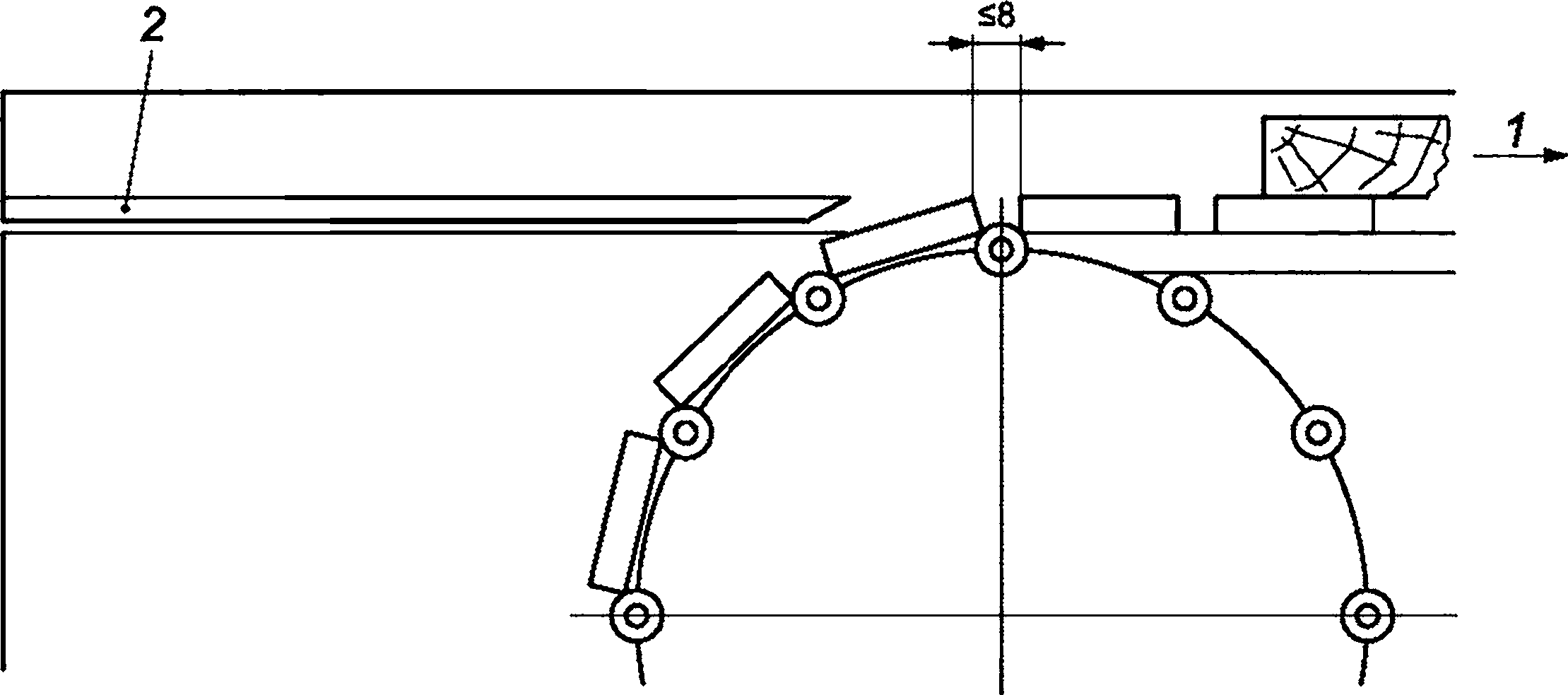

На входном конце, за пределами корпуса, опасность раздавливания между замыкающими площадками цепи должна быть сведена к минимуму за счет надлежащей конструкции цепи, например, путем ограничения отверстия между площадками цепи до 8 мм максимум, если это возможно сверху (см. рисунок 11), или за счет установки неподвижного ограждения для предотвращения прямого доступа сверху.

7 — направление подачи; 2 — опора заготовки

Рисунок 11 — Пример надлежащей конструкции транспортерной цепи

18

ГОСТ ISO 19085-17—2024

Доступ к точкам захвата каждой верхней прижимной балки должен быть предотвращен:

а) неподвижным ограждением на каждой верхней прижимной балке, которое перемещается вертикально вместе с верхней прижимной балкой и должно удовлетворять следующим дополнительным требованиям:

1) ширина этого неподвижного ограждения должна проходить как минимум по всей ширине верхней прижимной балки;

2) нижняя кромка этого неподвижного ограждения должна находиться на высоте не более 4 мм над поверхностью заготовки при нормальной подаче; или

Ь) механически приводимое в действие отключающее устройство (PSPE, см. рисунок 12), которое должно удовлетворять следующим дополнительным требованиям:

1) ширина (см. рисунок 12, позиция ws) датчика каждого отключающего устройства должна проходить по всей ширине верхней балки давления;

2) нижний край отключающего устройства должен находиться на высоте не более 8 мм над поверхностью заготовки при нормальной подаче;

3) что касается зазора между датчиком срабатывания и обрабатываемой деталью, расстояния по горизонтали от датчика срабатывания до внутренней опасной точки, времени срабатывания устройства срабатывания и времени остановки подачи, то датчик срабатывания должен быть сконструирован и расположен так, чтобы передний конец испытательного клина, опирающийся на обрабатываемую деталь, движущуюся с максимальной скоростью подачи против хода движения, не должен достигать опасной точки и все еще должен быть способен втягиваться (не зажиматься). Испытательный клин должен быть изготовлен из массивной древесины, иметь длину 200 мм, ширину 100 мм, высоту 12 мм спереди и 40 мм сзади;

4) устройство отключения само по себе не должно создавать опасность захвата.

Кроме того, на этикетке должно быть нанесено предупреждение об остаточном риске захвата и среза пальцев в случае заготовок с отверстиями и/или неровной поверхностью [см. 7.2.2, перечисление h)].

1 — датчик устройства отключения; 2 — верхняя прижимная балка; 3 — заготовка; 4 — направление подачи; ws — ширина датчика (ws > ширины верхней прижимной балки)

Рисунок 12 — Отключающее устройство на входном конце станка

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра станка и соответствующих функциональных испытаний станка.

5.6.8.3 Выходной конец станка

На выходном конце опасность попадания между цепью или прижимным ремнем и неподвижной частью станка должна быть уменьшена с помощью опоры для заготовки или подходящего удлинителя

19

ГОСТ ISO 19085-17—2024

к корпусу таким образом, чтобы зазор между самой опорой или удлинителем и цепью или ремнем составлял не более 8 мм.

Кроме того, должно быть предусмотрено неподвижное ограждение, предотвращающее прямой доступ сверху к точкам раздавливания и среза, создаваемым обрабатываемой деталью и деталями станка.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерения, осмотра станка и соответствующего функционального тестирования станка.

5.6.9 Обеспечение безопасности при перемещении подвижной половины станка на двухсторонних станках

5.6.9.1 Раздавливание между половинами станка при их смыкающем движении

Опасность раздавливания между половинами станка или подвижной половиной станка и промежуточной опорой для заготовки или промежуточной опорой для заготовки и неподвижной половиной станка должна быть предотвращена одним из следующих способов:

а) сочетание:

1) AOPD с разрешением не более 30 мм, размещенных по всей высоте внутренних краев торцов станка (см. рисунок 14); срабатывание AOPD при смыкании половин станка должно приводить к безопасному останову подвижной половины станка; и

2) чувствительных к давлению средств защиты (PSPE) (см. рисунок 13), соответствующих следующим требованиям:

i) они должны проходить по всей длине половин станка;

ii) они должны быть установлены на подвижной половине станка и расположены так, чтобы их датчик находился на расстоянии от 0 до 70 мм ниже самой низкой точки раздавливания подвижной половины станка;

iii) максимальное усилие срабатывания должно составлять 150 Н при диаметре испытательного щупа 80 мм в соответствии с ISO 13856-2:2013;

iv) срабатывание PSPE должно вызывать безопасный останов половины станка до полного сжатия PSPE.

1 — неподвижная цепная балка; 2 — подвижная цепная балка; 3 — направление подачи; 4 — заготовка;

5 — датчик отключающего устройства, проходящий по всей длине цепной балки

Рисунок 13 — Отключающее устройство на подвижной цепной балке

Ь) сочетание:

1) AOPD с разрешением не более 30 мм, размещенных по всей высоте внутренних кромок торцов станка (см. рисунок 14); срабатывание AOPD при смыкании половин станка должно приводить к безопасному останову подвижной половины станка; и

2) AOPD на одной балке, которое должно соответствовать следующим требованиям:

i) оно должна проходить по всей длине половины станка;

ii) оно должно быть установлено на подвижной половине станка и расположено так, чтобы его датчик находился на расстоянии от 0 до 70 мм ниже самой низкой точки раздавливания половины станка;

20

ГОСТ ISO 19085-17—2024

iii) срабатывание AOPD должно приводить к безопасному останову подвижной половины станка;

iv) остаточное перемещение половины станка после срабатывания AOPD не должно превышать расстояния между AOPD и половиной станка;

с) ограничительное устройство (см. ISO 12100:2010, 3.26.8), которое предотвращает сближение половин станка более чем на 500 мм. В этом случае сближение половин станка более чем на 500 мм допускается только при использовании органа управления удержанием до пуска или толчкового управления вместе с разрешающим элементом управления (толчковое управление не требует достижения PLr):

SRP/CS для блокировки с помощью ограничительного устройства должны достигать PLr = с;

d) управление с удержанием для закрывающего движения или толчковое управление движением вместе с управлением устройства для разблокировки (для толчкового управления не требуется достижения какого-либо PLr).

1 — направление подачи; 2 — неподвижная половина; 3 — подвижная половина; 4 — AOPD

Рисунок 14 —AOPD на выходном конце

В устройствах, соответствующих перечислениям а) и Ь), должен быть предусмотрен орган управления сбросом.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерения, проверки станка и соответствующих функциональных испытаний станка.

5.6.9.2 Раздавливание между подвижной и неподвижной половинами станка при движении подвижной половины станка.

Опасность раздавливания/пореза между подвижной и неподвижной половинами станка должна быть предотвращена одним из следующих способов:

a) PSPE, отвечающее следующим требованиям:

1) оно должно занимать всю длину зоны возможного раздавливания;

2) максимальная сила срабатывания должна составлять 150 Н с испытательным щупом диаметром 80 мм в соответствии с ISO 13856-2:2013;

3) срабатывание PSPE при движении половины станка должно вызывать безопасный останов половины станка до полного сжатия PSPE;

21

ГОСТ ISO 19085-17—2024

b) AOPD с одним лучом, которое должно соответствовать следующим условиям:

1) оно должно охватывать всю длину зоны возможного раздавливания;

2) остаточное перемещение после срабатывания не должно превышать расстояния между AOPD и половиной станка; (двойной отступ)

3) срабатывание AOPD при движении половины станка должно вызывать безопасный останов подвижной половины станка;

с) ограничительное устройство, не допускающее приближения подвижной половины станка ближе, чем на 500 мм, к неподвижной части станка; дальнейшее движение в том же направлении должно быть возможным только с помощью органа управления пуском или управления толчковым режимом вместе с разрешающим управлением (управление толчковым режимом не требует достижения какого-либо PLr). SRP/CS для блокировки ограничительным устройством должны достигать PLr = с;

d) управление с удержанием для открытия половины станка или толчковое управление вместе с разрешающим управлением (толчковое управление не требует достижения какого-либо PLr).

В устройствах, соответствующих перечислениям а) и Ь), должен быть предусмотрен ручной орган управления сбросом.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра станка и соответствующих функциональных испытаний станка.

5.7 Опасность удара

ISO 19085-1:2021, 5.7, применяют со следующими дополнениями.

В качестве исключения скорость подачи заготовки может превышать 25 м/мин.

Станки со скоростью подачи свыше 40 м/мин должны иметь:

- разгрузочный стол, предназначенный для разгрузки перпендикулярно направлению подачи; или

- механическую систему разгрузки и/или перемещения заготовок.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.8 Зажимные устройства

ISO 19085-1:2021, 5.8, применяют со следующими дополнениями.

Требования, приведенные в ISO 19085-1:2021, применяют к зажимным штифтам устройства поперечной подачи для загрузки панелей с добавлением следующего варианта.

Двухступенчатая система зажима с максимальной силой зажима на зажимном устройстве 50 Н для первой ступени, за которой следует вторая ступень с полной силой зажима, приводимая в действие одним из следующих способов:

- то же ручное управление, что и на первой ступени, минимум через 1 с;

- отдельный от первой ступени орган управления;

- автоматически после того, как AOPD, защищающий зажимные штифты, больше не срабатывает (ручной сброс не требуется). Такое AOPD должно иметь разрешение не более 30 мм и располагаться так, чтобы оператор не мог находиться между AOPD и зажимными штифтами без срабатывания AOPD.

SRP/CS для предотвращения неожиданного срабатывания зажимной силы второй ступени должны достигать PLr= с.

5.9 Меры против выброса

5.9.1 Общие сведения

Применяют ISO 19085-1:2021, 5.9.1.

5.9.2 Материал и характеристики ограждений

5.9.2.1 Выбор класса ограждений

ISO 19085-1:2021, 5.9.2.1, применяют со следующими дополнениями.

Ограждения, используемые для предотвращения выброса, должны быть не ниже класса А.

В качестве исключения, ограждения для предотвращения выброса из шлифовальных лент, если они отдельно ограждены от фрезерного инструмента, могут быть класса В.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

5.9.2.2 Ограждения класса А

Применяют ISO 19085-1:2021, 5.9.2.2.

22

ГОСТ ISO 19085-17—2024

5.9.2.3 Ограждения класса В

Применяют ISO 19085-1:2021, 5.9.2.3.

5.9.3 Устройства для минимизации выброса жесткого кромочного материала

Ниже приведены положения, относящиеся к настоящему стандарту.

Если фрезерные агрегаты, установленные после агрегатов склеивания, используются для обработки жестких кромок толщиной более 5 мм в прутках/рейках/полосках (не свернутых), то конструкция станка должна предотвращать выталкивание жесткого кромочного материала из станка.

Чтобы уменьшить риск выталкивания жесткого кромочного материала, предусматривают одну из следующих систем защиты от выталкивания, которая должна быть установлена между фрезерным агрегатом встречного фрезерования и выходным концом станка:

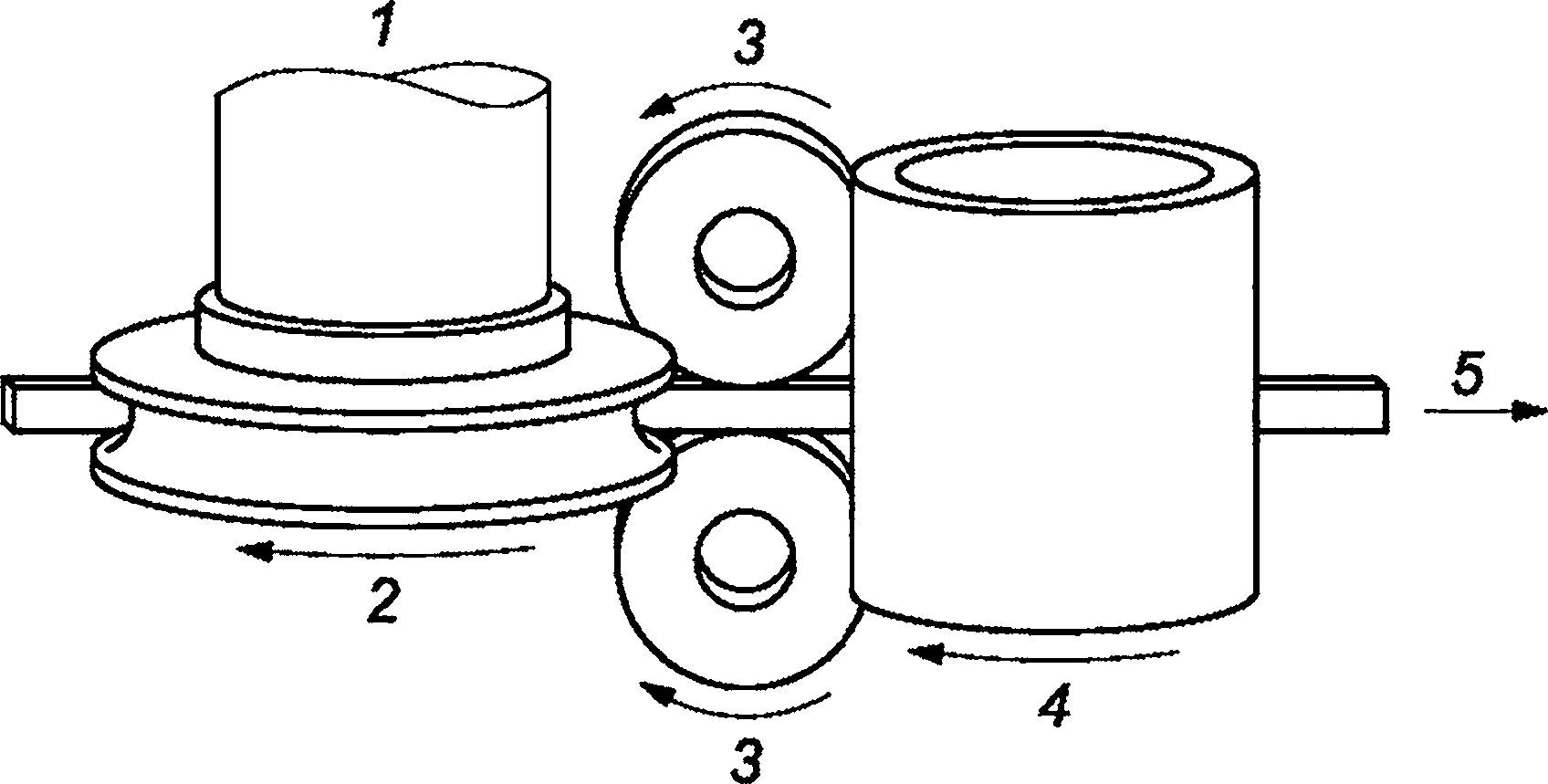

а) прижимное устройство, как показано на рисунке 15; или

Ь) как минимум два других рабочих узла с вращающимися режущими инструментами, направленными против подачи, которые должны находиться в рабочем положении и работать во время работы фрезерного агрегата с встречным фрезерованием. SRP/CS для взаимного сцепления между попутнорежущим фрезерным агрегатом и последующими агрегатами, работающими и находящимися в рабочем положении, должны достигать PLr= с.

1 — двигатель; 2 — фрезерный инструмент; 3 — ролик с мягкой поверхностью (верхний и нижний);

4 — сплошной ролик; 5 — направление подачи

Рисунок 15 — Прижимное устройство на выходном конце станка

В качестве исключения, система защиты от выброса не требуется при использовании инструментов для нарезания канавок шириной 10 мм менее и глубиной канавки не более 3/4 толщины жесткого кромочного материала или 15 мм, в зависимости от того, что меньше.

Если используется прижимное устройство с прижимными роликами, оно должно соответствовать следующим требованиям:

1) оно должно содержать два ролика, каждый из которых должен иметь мягкую (например, обрезиненную) поверхность, которая не повредит обрабатываемую деталь и будет прижиматься к ее верхней и нижней граням, а также к облицованной сплошной кромке;

2) оно должно содержать один ролик с твердой поверхностью (например, стальной), который должен горизонтально прижиматься к окантованной сплошной кромке;

3) усилие прижатия роликов, описанных в перечислении 1), должно составлять не менее 50 Н и прикладываться под прямым углом к верхней и нижней поверхностям облицованной сплошной кромки, а для ролика, описанного в перечислении 2), должно составлять не менее 300 Н и прикладываться под прямым углом к окантованной сплошной кромке.

Контроль: путем проверки соответствующих чертежей, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.9.4 Регулировка высоты механизма подачи

Ниже приведены положения, относящиеся к настоящему стандарту.

23

ГОСТ ISO 19085-17—2024

Для ручной регулировки высоты механизма подачи, с помощью маховика или электропривода, должны быть приведены инструкции в соответствии с 7.3.2, перечисление д).

На станках с автоматической регулировкой высоты механизма подачи под числовым управлением или системы с числовым программным управлением (ЧПУ) перемещение механизма подачи вверх при вращающихся инструментах должно быть возможным только в случае, если предусмотрены средства обнаружения того, что любая заготовка, поступившая на вход станка, прошла через инструменты. SRP/CS для блокировки автоматической регулировки высоты в направлении вверх с обнаружением заготовок должны достигать PLr = b.

Контроль: путем проверки соответствующих чертежей и/или электрических схем, осмотра станка и соответствующих функциональных испытаний станка.

5.10 Опоры и направляющие для заготовок

ISO 19085-1:2021,5.10, применяется со следующими дополнениями.

5.10.1 Общие сведения

Заготовка должна направляться и поддерживаться балкой с цепями/ремнями и верхней прижимной балкой.

Должна быть предусмотрена опора для нависающих заготовок. Опасности, связанные со срезанием или раздавливанием кисти руки/предплечья/головы между нависающими заготовками и этой опорой должны быть сведены к минимуму путем расположения брусьев или конструкции, несущей эту опору, на расстоянии более 120 мм ниже уровня накладок звеньев верхней полуветви транспортерной цепи или неподвижного стола.

При наличии риска срезания или раздавливания всего тела зазор должен составлять не менее 500 мм.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

5.10.2 Дополнительная опора для заготовки на выходе

Опасность среза и раздавливания между обрабатываемой деталью и дополнительной опорой для заготовки, установленной на выходе, должна быть предотвращена путем обеспечения расстояния до опасных точек не менее 850 мм от внешних доступных сторон дополнительной опоры для заготовки, установленной на выходе.

Места зацепления между приводными ремнями и неподвижными частями устройства и шкивами должны быть предотвращены, при этом расстояние до опасных точек должно составлять не менее 850 мм от внешних доступных сторон дополнительной опоры для подачи заготовки.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

5.10.3 Устройство поперечной подачи

Опасность пореза и раздавливания, например, во время обратного движения устройства поперечной подачи, должно быть предотвращено хотя бы одним из следующих способов:

а) минимальным зазором между неподвижными частями станка и подающим устройством 120 мм;

b) PSPE с максимальной силой срабатывания 150 Н с испытательным щупом 0 80 мм в соответствии с ISO 13856-2:2013;

с) ограничением усилия устройства поперечной подачи по отношению к неподвижным частям станка максимум до 150 Н.

SRP/CS для ограничения силы перемещения от механического привода должны достигать PLr= с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерения и соответствующих функциональных испытаний станка.

5.10.4 Автоматический возврат панели

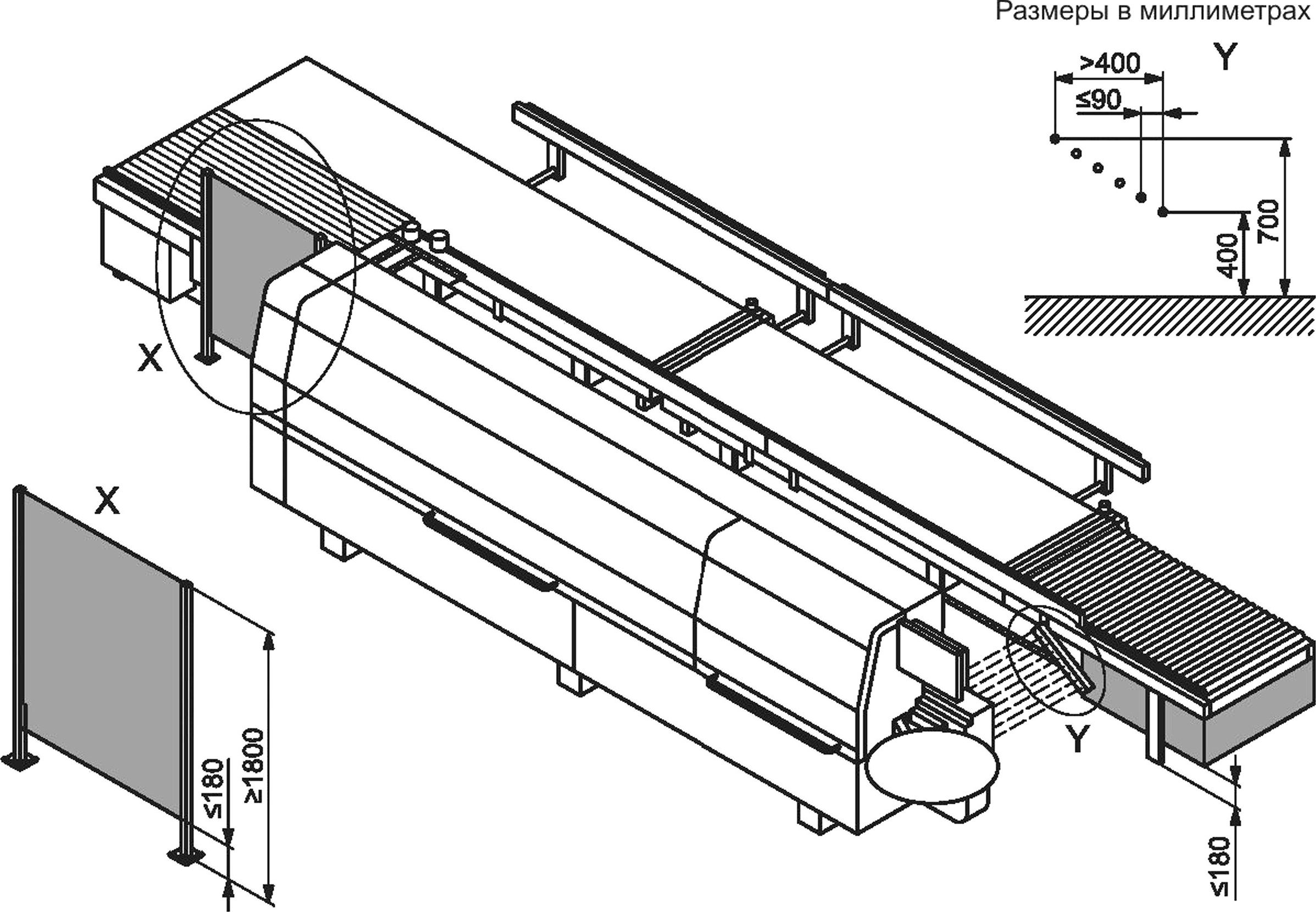

К односторонним станкам, оснащенным системой автоматического возврата заготовок, применяют следующие требования (см. рисунок 16).

24

ГОСТ ISO 19085-17—2024

Рисунок 16 — Пример устройства автоматического возврата заготовок с AOPD

Доступ к местам срезания и раздавливания должен быть предотвращен, например, с помощью неподвижных ограждений с минимальной высотой 1800 мм и максимальным расстоянием от пола 180 мм, обеспечивая расстояние не менее 850 мм от мест срезания и раздавливания.

Доступ к опасным точкам через промежуток (если таковой имеется) между устройством возврата заготовок и станком должен быть предотвращен с помощью неподвижных ограждений по внешним сторонам устройства возврата заготовок, расположенных так, чтобы остающиеся промежутки не превышали 180 мм и исключался бы эффект лестницы, а также с помощью одного из следующих защитных устройств, расположенных на подаче:

a) AOPD, наклонно установленное и отвечающее следующим требованиям:

1) внешние лучи на входной стороне станка должны быть расположены на высоте 400 мм над уровнем пола;

2) внешние лучи на выходной стороне станка должны быть расположены на высоте 700 мм над уровнем пола;

3) расстояние по горизонтали между внешними лучами должно быть не менее 400 мм;

4) шаг между двумя соседними лучами должен быть равен или менее 90 мм, измеренный по горизонтальной проекции;

5) при срабатывании AOPD подача станка и любое опасное движение возвратного устройства заготовок должны быть остановлены, а питание отключено. Должно быть предусмотрено устройство управления сбросом с ручным органом управления для повторной активации AOPD; и

Ь) блокируемое перемещаемое ограждение, простирающееся по высоте максимум 180 мм и минимум 700 мм от уровня пола или от уровня опоры для заготовки, если таковое имеется.

Контроль: путем проверки соответствующих чертежей, осмотра станка и соответствующих функциональных испытаний станка.

25

ГОСТ ISO 19085-17—2024

6 Требования безопасности и меры по защите от других опасностей

6.1 Пожар

ISO 19085-1:2021,6.1, применяют со следующими дополнениями.

Перегрева неподвижной заготовки или частей станка, а также неподвижных кромочных материалов следует избегать путем блокировки нагревателей заготовки (например, инфракрасных ламп), систем нагрева агрегата горячего воздушного облицовывания и агрегата инфракрасного облицовывания с подачей.

SRP/CS для блокировки нагревателей заготовки с подачей должны достигать PLr = с или, как исключение только для инфракрасных ламп, PLr = b.

SRP/CS для блокировки системы нагрева агрегата горячего облицовывания с подачей должны достигать PLr = с.

SRP/CS для блокировки узла инфракрасного облицовывания с облучателем должны достигать PLr= с.

В качестве альтернативы узел облицовывания горячим воздухом может не блокироваться с подачей, если поток горячего воздуха уменьшается и/или отклоняется от кромочного материала при прекращении подачи.

SRP/CS для уменьшения и/или отклонения потока горячего воздуха при отключении подачи должны достигать PLr= с.

Запрещается распылять горючее вещество в помещениях, температура в которых превышает температуру вспышки вещества. SRP/CS для блокировки между устройством распыления горючих веществ и источником тепла должны достигать PLf = с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

6.2 Шум

6.2.1 Снижение шума на стадии проектирования

ISO 19085-1:2021, 6.2.1, применяют со следующими дополнениями.

Станок должен быть оборудован шумозащитным кожухом. Если этот шумозащитный кожух является частью защитных ограждений, их блокировка и/или блокировка с запиранием должны соответствовать требованиям 5.6.1.

Если шумозащитное ограждение используется только для защиты от шума, т. е. имеются другие средства защиты от механических опасностей, то такое шумозащитное ограждение не блокируют [см. также 7.3.2, перечисление I)].

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и подтверждений от производителей компонентов.

6.2.2 Измерение и декларирование уровня шума

Применяется ISO 19085-1:2021, 6.2.2, со следующим дополнением.

Приложение F заменяет ISO 19085-1:2021, приложение F.

6.3 Выброс стружки и пыли

Применяют ISO 19085-1:2021, 6.3.

6.4 Электричество

Применяют ISO 19085-1:2021, 6.4.

6.5 Эргономика и управляемость

Применяют ISO 19085-1:2021, 6.5, со следующими дополнениями.

Высота опоры заготовки обычно должна составлять от 800 до 1100 мм над уровнем пола.

Если станок оснащен подвижным пультом управления, то конструкция его крепления должна обеспечивать перемещения пульта в желаемое положение.

Если используются графические символы, относящиеся к работе исполнительных механизмов, они должны соответствовать IEC 61310-1:2007, таблица А.1.

Контроль: путем проверки соответствующих чертежей, осмотра станка.

26

ГОСТ ISO 19085-17—2024

6.6 Освещение

Применяют ISO 19085-1:2021, 6.6.

6.7 Пневматика

Применяют ISO 19085-1:2021,6.7.

6.8 Гидравлика

Применяют ISO 19085-1:2021, 6.8.

6.9 Электромагнитная совместимость

Применяют ISO 19085-1:2021,6.9.

6.10 Лазер

ISO 19085-1:2021, 6.10, применяют со следующими дополнениями.

На станках, оснащенных устройством лазерной маркировки с классом лазерной опасности выше 2М согласно IEC 60825-1:2014, применяют требования, приведенные в IEC 60825-1:2014, 4.2—4.10, а также следующие требования.

Лазерное оборудование в станках должно соответствовать требованиям ISO 11553-1:2005.

Активация узла лазерного облицовывания должна быть возможна только тогда, когда работает подача и обнаружено, что заготовка находится под блоком лазерной маркировки. SRP/CS для блокировки включения блока лазерной маркировки с подачей должны иметь PLr = с, а при обнаружении заготовки — достичь PLr = b.

В качестве альтернативы системе обнаружения заготовки должны быть предусмотрены и размещены термодатчики, чтобы предотвратить перегрев области, окружающей цель лазерного луча, если кромочный материал не подается. SRP/CS для блокировки лазерного излучения с подачей кромочного материала и обнаружением перегрева должны достигать PLf = b.

На односторонних станках отверстие для прохода панели должна быть закрыто шторкой или щетками, чтобы не было видно зоны работы лазера.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра станка, измерений и соответствующих функциональных испытаний станка.

6.11 Статическое электричество

Применяют ISO 19085-1:2021, 6.11.

6.12 Ошибки установки инструмента

Применяют ISO 19085-1:2021,6.12.

6.13 Отключение энергоснабжения

Применяют ISO 19085-1:2021, 6.13.

6.14 Техническое обслуживание

Применяют ISO 19085-1:2021,6.14.

6.15 Возможные, но несущественные опасности

Применяют ISO 19085-1:2021, 6.15.

6.16 Экстремальные температуры

Ниже приведены положения, относящиеся к настоящему стандарту.

Если существует риск контакта руки с какими-либо горячими поверхностями, следует учитывать требования ISO 13732-1:2006, 5.3 (где случайный контакт означает 1 с или менее, а преднамеренный контакт, например рукой, может составлять более 30 с).

Доступ к горячим зонам должен быть по возможности ограничен с помощью соответствующих мер безопасности, например корпуса или изоляции.

27

ГОСТ ISO 19085-17—2024

На станках, оборудованных узлом облицовывания горячим воздухом, должен быть предусмотрен вытяжной канал, подключенный к узлу облицовывания горячим воздухом.

Контроль: путем проверки соответствующих чертежей, осмотра станка и измерения температуры.

6.17 Вещества

Ниже приведены положения, относящиеся к настоящему стандарту.

См. 6.3 и, кроме того, над клеевым блоком должен быть предусмотрен отводящий патрубок для подключения к специальной вытяжной системе.

Информация о предельной температуре клея, особенно полиуретанового (PU), приведена в 7.3.2, перечисление т).

Для определения отсутствия разрежения должен быть предусмотрен вакуумметр, который должен быть подключен к лазерному источнику. SRP/CS для синхронизации датчика потери вакуума с питанием от лазерного источника должны обеспечивать значение PLf = с.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

6.18 Искусственное оптическое излучение

Ниже приведены положения, относящиеся к настоящему стандарту.

При наличии нагревательных ламп устройство должно быть спроектировано так, чтобы свести к минимуму распространение и отражение их излучения.

Контроль: путем проверки соответствующих чертежей и осмотра устройства.

7 Информация для использования

7.1 Предупреждающие устройства

Применяют ISO 19085-1:2021, 7.1.

7.2 Маркировка

7.2.1 Общие сведения

Применяют ISO 19085-1:2021, 7.2.1.

7.2.2 Дополнительная маркировка

Пункт 7.2.2 ISO 19085-1:2021 применяется со следующими дополнениями.

Должна быть нанесена следующая дополнительная информация:

а) на станках, с ручной регулировкой высоты верхней прижимной балки или верхних подающих роликов с помощью штурвала или электропривода должен быть постоянно нанесен графический символ или письменное предупреждение о том, что верхняя прижимная балка должна быть правильно отрегулирована в соответствии с размерами обрабатываемой заготовкой;

Ь) на станках, где предусмотрено более одного отдельного пневматического разъема (например, по одному на каждую половину станка и/или на устройство для облицовывания кромок горячим воздухом), вблизи каждого пневматического разъема должна быть размещена предупреждающая надпись о том, что другие источники питания не изолированы от текущего источника питания;

с) стрелка для шпинделей, вращающихся в одном направлении, и двойная стрелка для шпинделей, которые могут вращаться в обоих направлениях;

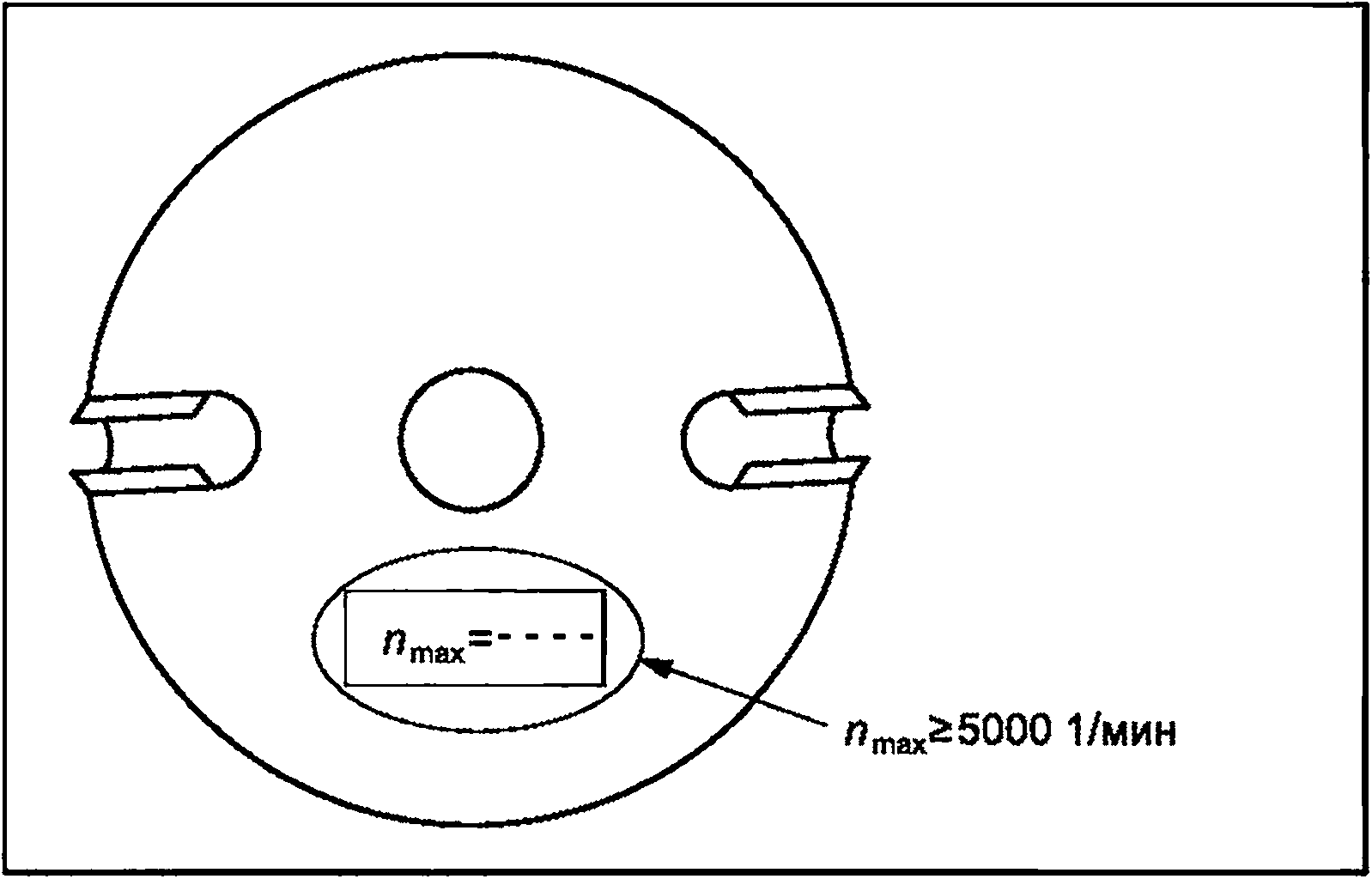

d) для каждого шпинделя, требующего контроля частоты вращения в соответствии с 4.7.3, рядом со шпинделем должна быть прикреплена табличка с указанием nmax (максимальной скорости вращения) разрешенных к установке инструментов (см. рисунок 17);

28

ГОСТ ISO 19085-17—2024

Рисунок 17 — Пример этикетки для шпинделей

е) на односторонних станках должна быть нанесена пиктограмма, указывающая на остаточный риск, как того требуют 5.6.4, 5.6.6 и 5.6.8.1;

f) при использовании полиуретанового клея — предупреждение о недопустимости превышения его предельной температуры, размещенное на пульте управления системой обогрева;