ГОСТ Р 54124-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЗОПАСНОСТЬ МАШИН И ОБОРУДОВАНИЯ

Оценка риска

Safety of machinery and equipment. Risk assessment

ОКС 13.110

Дата введения 2012-06-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА") и Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП "ВНИИНМАШ") на основе собственного аутентичного перевода на русский язык международных стандартов, указанных в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 039 "Энергосбережение, энергетическая эффективность, энергоменеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. N 818-ст

4 В настоящем стандарте учтены основные нормативные положения международного стандарта и документа:

ISO 14121-1:2007* "Safety of machinery - Risk assessment - Part 1: Principles";

ISO/TR 14121-2:2007 "Safety of machinery - Risk assessment - Part 2: Practical guidance and examples of methods".

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на машины и оборудование, в том числе бытового назначения, для которых выявлены и идентифицированы виды опасности, требования к устранению или уменьшению которых установлены Техническим регламентом о безопасности машин и оборудования.

Стандарт устанавливает общие принципы, применяемые при решении задач оценки риска и его снижения (в соответствии с ГОСТ Р 12100-1* и ГОСТ Р 12100-2**):

_______________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 12100-1-2007;

** Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 12100-2-2007. - .

- определение ограничений, накладываемых на машину и (или) оборудование при их использовании по назначению;

- идентификация опасностей и связанных с ними опасных событий;

- расчет риска для каждой идентифицированной опасности и опасного события;

- оценка степени риска и принятие решения о необходимости его снижения;

- принятие защитных мер по устранению опасности или уменьшению степени риска, связанного с этой опасностью.

Указанные принципы оценки риска обобщают знания и опыт, полученные в ходе проектирования и эксплуатации машин и (или) оборудования, а также во время связанных с ними инцидентов и несчастных случаев, и позволяют оценить риск событий, которые могут иметь место во время жизненного цикла той или иной единицы машин и (или) оборудования.

В настоящем стандарте приведены рекомендации в отношении сведений, которые необходимы для выполнения оценки риска. Описаны методы определения источников опасности, а также оценки связанного с ними риска.

В настоящем стандарте приведены также рекомендации по принятию решений, относящихся к безопасности машин и (или) оборудования, а также по ведению типовой документации, необходимой для выполнения оценки риска.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 12100-1-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология

ГОСТ Р ИСО 12100-2-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы

ГОСТ Р ИСО 13849-1-2003 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ Р 51897-2002 Менеджмент риска. Термины и определения

ГОСТ Р 51901.12-2007 Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ 2.102-68 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 27.301-95 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 51897, а также следующие термины с соответствующими определениями.

3.1 анализ риска: Изучение технических требований к машине в части ограничений, идентификация опасности и расчет степени риска.

3.2 вред: Причинение ущерба здоровью человека, окружающей среде, имуществу, экономические потери.

3.3 допустимый риск: Значение риска от применения машины и (или) оборудования, исходя из технических и экономических возможностей производителя, соответствующего уровню безопасности, который должен обеспечиваться на всех стадиях жизненного цикла продукции.

3.4 задача: Определенные работы, выполняемые одним или несколькими лицами посредством или в непосредственной близости от машины и (или) оборудования в течение их жизненного цикла.

3.5 защитные меры: Меры, предпринимаемые для адекватного снижения степени риска.

Примечание - Защитные меры могут быть предусмотрены:

- конструктором (разработка безопасной конструкции машины, средств защиты и дополнительных защитных мер, информации для пользователя);

- проектантом опасного производственного объекта (технологической системы), применяющим машину (совокупность машин) и (или) оборудование.

- пользователем (осуществление безопасной эксплуатации, технический контроль, система допуска к работе; применение дополнительных защитных мер; использование средств индивидуальной защиты; обучение персонала).

3.6 использование машины и (или) оборудования по назначению: Использование машины и (или) оборудования в соответствии с информацией, содержащейся в документах для пользователя.

3.7 критическое воздействие: Воздействие со стороны машины и/или оборудования, которое может иметь место при нормальном их функционировании, связанное с внутренне присущими им опасными свойствами, тяжесть последствий которого признана недопустимой и требует принятия специальных мер по снижению его вероятности и/или возможного ущерба, связанного с его возникновением.

3.8 критический отказ: Отказ машины и/или оборудования, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений, тяжесть последствий которого признана недопустимой и требует принятия специальных мер по снижению его вероятности и (или) возможного ущерба, связанного с его возникновением.

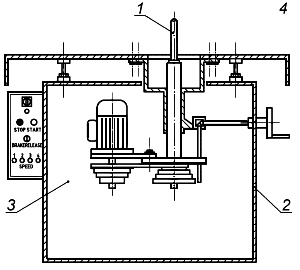

3.9 машина: Ряд взаимосвязанных частей или узлов, из которых хотя бы одна часть или один узел двигается с помощью соответствующих приводов, цепей управления, источников энергии, объединенных вместе для конкретного применения (обработки, переработки, перемещения или упаковки материала).

Примечание - Термин "машина" также распространяется на совокупность машин, которые размещаются и управляются таким образом, чтобы функционировать как единое целое.

3.10 оборудование: Применяемое самостоятельно или устанавливаемое на машину техническое устройство, необходимое для выполнения ее основных и (или) дополнительных функций, а также для объединения нескольких машин в единый комплекс.

3.11 обоснование безопасности: Документ, содержащий анализ риска, а также сведения из конструкторской, эксплуатационной, технологической документации о минимально необходимых мерах по обеспечению безопасности, сопровождающий машины и (или) оборудование на всех стадиях жизненного цикла и дополняемый сведениями о результатах оценки риска на стадии эксплуатации после проведения ремонта.

3.12 общая оценка риска: Общий процесс анализа риска и оценивания риска.

3.13 опасность: Источник потенциального причинения вреда.

Примечание - Термин "опасность" может быть уточнен в соответствии с причиной его происхождения (например, механическая опасность, электрическая опасность) или характера потенциального повреждения (например, опасность поражения электрическим током, опасность пореза, опасность воздействия токсических веществ, опасность возгорания).

3.14 опасная зона, зона риска: Пространство внутри машины или вокруг нее, в котором человек может подвергаться риску травмирования или причинения другого вреда здоровью.

3.15 опасная ситуация: Ситуация, возникновение которой может вызвать воздействие на объект вреда опасных и вредных производственных факторов.

Примечание - Такое воздействие может приводить к повреждению сразу же или спустя некоторое время.

3.16 опасное событие: Событие, которое может иметь место при критическом отказе машины (оборудования) и (или) при их критическом воздействии, тяжесть последствий которого признана недопустимой и требует специальных мер по снижению их частоты (уровня воздействия) и (или) возможного ущерба, связанного с их возникновением.

3.17 разработчик (проектировщик): Юридическое лицо или индивидуальный предприниматель, разрабатывающие проектную документацию на машину и (или) оборудование;

Примечание - Термины "разработчик", "проектировщик" при применении в отношении проектируемого объекта (например, опасный производственный объект: завод, цех, технологическая линия и др.) могут быть уточнены.

3.18 объект вреда, ущерба: Объект, которому наносится вред в результате воздействия факторов опасности.

Примечание - В качестве объекта могут рассматриваться люди, имущество, окружающая среда, животные и растения.

3.19 остаточный риск: Риск, остающийся после принятия защитных мер.

3.20 оценка риска: Процесс сравнения оцененного риска с данными критериями риска с целью определения значимости риска.

Примечание - Оценка риска может быть использована для содействия решениям по принятию или обработке риска.

3.21 поставщик: Юридическое лицо (например, разработчик, производитель, подрядчик, установщик, интегратор), осуществляющее поставку оборудования или предоставляющее услуги, связанные с производственными системами, отдельными их частями или машинами.

3.22 прогнозируемое неправильное применение машины: Использование машины способом, не предусмотренным конструктором, но который может быть результатом легко предсказуемого поведения человека.

3.23 расчет степени риска: Определение тяжести возможного вреда и вероятности того, что такой вред будет нанесен.

3.24 риск: Вероятность причинения вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений с учетом тяжести этого вреда.

4 Общие положения

4.1 Машина и (или) оборудование являются потенциальными источниками опасности как при безотказном выполнении ими функций по назначению, так и в случае критического отказа.

4.2 Опасность нанесения вреда жизни и здоровью людей, окружающей среде, жизни и здоровью животных, имуществу физических и юридических лиц, исходящая от машины и (или) оборудования при безотказном выполнении функций по назначению, включает:

- нанесение вреда в результате воздействия на них со стороны машины или оборудования (термическая, химическая, радиационная, электрическая, механическая опасности, шум, вибрация);

- нанесение вреда при срабатывании со сбросом рабочей среды непосредственно в атмосферу (термическая, химическая, радиационная, экологическая, механическая опасности);

- нанесение вреда при нарушении техники безопасности в процессе эксплуатации машин и (или) оборудования;

- нанесение вреда другими опасными факторами, если они присущи машине и (или) оборудованию.

4.3 Опасность нанесения вреда жизни и здоровью людей, окружающей среде, жизни и здоровью животных, имуществу физических и юридических лиц, исходящая от машины и (или) оборудования при критическом отказе может заключаться в нанесении вреда:

- при разрушении;

- при потере герметичности;

- из-за невыполнения машиной и (или) оборудованием функций по назначению, приведшее к разрушению системы, в составе которой функционирует машина и (или) оборудование, и др.

4.4 На этапе проектирования машины и (или) оборудования, предназначенных для применения физическими лицами (бытовая техника), и (или) когда тяжесть последствий наступления опасного события известна, разработчик в целях оценки риска и обеспечения допустимого риска:

а) идентифицирует возможные опасности: излучения, взрывоопасность, механическую опасность, пожароопасность, термическую опасность, электрическую опасность, ядерную, радиационную и другие опасности, связанные с машиной и (или) оборудованием;

б) для идентифицированных опасностей оценивает риск расчетным, экспериментальным, экспертным путем или по данным об эксплуатации аналогичных машин и (или) оборудования;

в) определяет и устанавливает допустимый риск для машины и (или) оборудования.

4.5 На этапе проектирования машины и (или) оборудования, предназначенных для применения юридическими и физическими лицами в составе технологической системы (процесса), когда тяжесть последствий опасного события зависит от комплекса организационных и технических мероприятий, устанавливаемых проектантом системы или заказчиком, и разработчику машины и (или) оборудования неизвестна, разработчик в целях последующей оценки риска и обеспечения допустимого риска проектантом системы или заказчиком:

а) идентифицирует возможные опасности: излучения, взрывоопасность, механическую опасность, пожароопасность, термическую опасность, электрическую опасность, ядерную, радиационную и другие опасности, связанные с машиной и (или) оборудованием;

б) для идентифицированных опасностей оценивает вероятность наступления опасного события, связанного с возможными критическими отказами машины и (или) оборудования и (или) с критическими воздействиями, расчетным, экспериментальным, экспертным путем или по данным об эксплуатации аналогичных машин и (или) оборудования.

4.6 Оценку риска или вероятности наступления опасного события выполняют на этапе проектирования для всех этапов жизненного цикла машины и (или) оборудования.

Для целей настоящего стандарта в качестве основных этапов жизненного цикла машин и оборудования рассматриваются проектирование, изготовление, эксплуатация (применение по назначению), утилизация.

В случае если оцененный риск или вероятность наступления опасного события выше допустимого, для их уменьшения изменяют проект машины и (или) оборудования, при этом исключается вмешательство персонала во все рабочие режимы машины и (или) оборудования (если вмешательство не предусмотрено руководством по эксплуатации).

После оценки может потребоваться повторение данного процесса для того, чтобы в максимально возможной степени устранить источники опасности и произвести адекватное снижение риска путем применения мер защиты.

4.7 При невозможности достижения технических характеристик, определяющих допустимый риск или вероятность наступления опасного события машины и (или) оборудования, путем изменения конструкции, а также при экономической нецелесообразности в руководстве по эксплуатации указывается информация, ограничивающая условия применения машины и (или) оборудования или предупреждающая о необходимости принятия дополнительных мер по обеспечению безопасности.

В этом случае окончательную оценку риска осуществляет проектант системы, который оценивает тяжесть последствий опасных событий с учетом реализуемых им организационных и технических мероприятий, направленных на снижение тяжести последствий и обеспечение требуемых значений допустимого риска.

4.8 Уровень безопасности машины и (или) оборудования, соответствующий установленному риску (по 4.4), исключение или минимизация вероятности наступления опасного события, связанного с критическим отказом и (или) с критическим воздействием (по 4.5) машины и (или) оборудования, проектировщиком обеспечивается за счет:

а) полноты научно-исследовательской и опытно-конструкторской отработки;

б) выбора материалов и веществ, применяемых в отдельных видах машин и (или) оборудования, в зависимости от параметров и условий эксплуатации;

в) проведения комплекса расчетов конструкции, основанных на верифицированных в установленном порядке методиках;

г) соблюдения правил постановки продукции на производство, предусмотренных ГОСТ Р 15.201;

д) проведения анализа видов, последствий и критичности отказов (АВПКО) и возможных опасностей, с принятием необходимых конструкторских решений, направленных на максимально возможное снижение вероятности их возникновения.

4.9 Результаты работ по обеспечению безопасности машин и (или) оборудования оформляются проектировщиком в обосновании безопасности.

Оригинал Обоснования безопасности хранится у проектировщика, а копии - у изготовителя машин и (или) оборудования и организации, эксплуатирующей машины и (или) оборудование.

4.10 Проектировщиком машины и (или) оборудования в сопроводительной документации (технических условиях (ТУ) и руководстве по эксплуатации) машины и (или) оборудования должны быть указаны обязательные требования и меры по обеспечению безопасности для этапов жизненного цикла, в том числе:

а) указания по изготовлению изделия, направленные на обеспечение оговоренных проектной (конструкторской) документацией показателей, характеризующих надежность и безопасность машины и (или) оборудования;

б) указания по монтажу или сборке, наладке или регулировке, техническому обслуживанию и ремонту машины и (или) оборудования с отражением идентифицированных опасностей;

в) указания по использованию машины и (или) оборудования и меры по обеспечению безопасности, которые необходимо соблюдать при эксплуатации машины и (или) оборудования, включая ввод в эксплуатацию, использование по прямому назначению, техническое обслуживание, все виды ремонта, периодическое диагностирование, испытания, перевозку, упаковку, консервацию и условия хранения;

г) назначенные показатели (назначенный срок службы и (или) назначенный ресурс, назначенный срок хранения) с указанием о необходимости изъятия из эксплуатации машины и (или) оборудования по истечении назначенных показателей и принятия решения об их проверке и установлении нового назначенного ресурса (срока хранения, срока службы), направлении их в ремонт или на утилизацию;

д) возможные отказы, с указанием критических отказов (если известны);

е) возможные ошибочные действия персонала, которые приводят к инциденту или аварии, и действия персонала в случае инцидента или аварии;

ж) критерии предельных состояний;

и) указания по видам опасностей при выводе из эксплуатации и утилизации;

к) меры для предотвращения недопустимого использования машин и (или) оборудования после прекращения эксплуатации.

4.11 В целях обеспечения допустимого риска или допустимой вероятности наступления опасного события на этапе изготовления (производства) машин и (или) оборудования изготовитель выполняет:

а) обеспечение соответствия изготовления машины и (или) оборудования требованиям проектной (конструкторской) документации;

б) весь комплекс мер по обеспечению допустимого риска или снижению вероятности наступления опасного события для машины и (или) оборудования, определенный проектной (конструкторской) документацией, контроль выполнения всех технологических операций, от которых зависят допустимый риск, критический отказ и (или) критическое воздействие;

в) испытания машины и (или) оборудования, предусмотренные проектной (конструкторской) документацией;

г) нанесение четкой нестираемой надписи или знаков на машину и (или) оборудование, предупреждающих о видах опасности при эксплуатации;

д) нанесение хорошо различимой четкой нестираемой идентификационной надписи на машину и (или) оборудование, содержащей:

1) наименование изготовителя и (или) его товарный знак;

2) наименование изделия и (или) обозначение серии либо типа, номер;

3) показатели назначения;

4) дату изготовления.

На этапе изготовления надежность и безопасность машин и (или) оборудования обеспечивают:

- технологическими операциями изготовления, применяемыми на предприятии-изготовителе;

- техническим контролем, в том числе системой входного контроля поступающих материалов, комплектующих изделий и в целом системой менеджмента качества, действующей на предприятии-изготовителе.

Характеристики (показатели) надежности и безопасности машин и (или) оборудования могут быть подтверждены:

- испытаниями на надежность, проводимыми в составе приемочных, квалификационных или периодических испытаний;

- данными эксплуатационной статистики;

- результатами анализа действующих на предприятии технологических процессов (технологических операций изготовления и операций технического контроля) и системы менеджмента качества, в части обеспечения ими требуемых показателей надежности и безопасности (далее - оценка технологического процесса).

Примечания

1 Для подтверждения испытаниями высоких значений показателей безотказности требуется большое количество изделий, которые необходимо подвергнуть ресурсным испытаниям на рабочих параметрах, и большие объемы ресурсных испытаний, что экономически и технически нецелесообразно.

2 Для подтверждения данными эксплуатационной статистики высоких значений показателей безотказности требуется длительный промежуток времени с момента изготовления изделий, что не позволяет определить безотказность изделия непосредственно в момент выпуска.

Подтверждение надежности и безопасности машин и (или) оборудования путем оценки технологического процесса позволяет дополнить данные о надежности и безопасности изготовляемых машин и (или) оборудования, получаемые при испытаниях на надежность и по эксплуатационной статистике.

Оценка технологического процесса основывается на анализе конструкции изделия, технологии его изготовления и результатов эксплуатации изделий, ранее изготовленных предприятием с применением операций оцениваемого технологического процесса.

При анализе конструкции изделия выявляют узлы и детали, отказ которых в процессе эксплуатации может быть критическим, и устанавливают возможные несоответствия требованиям конструкторской документации, которые могут послужить причиной критического отказа этих узлов и деталей.

Оценка технологического процесса осуществляется изготовителем или по согласованию с ним представителями заказчика, экспертной организацией или разработчиком изделия, имеющими необходимую квалификацию, знающими конструкцию изделия, ТУ на изделие, технологический процесс его изготовления.

В основу оценки обеспечения технологическим процессом требований к безотказности должен быть положен анализ технологических операций, в процессе которых могут иметь место несоответствия (дефекты), приводящие к критическому отказу изделия, и контрольных операций, при выполнении которых эти несоответствия (дефекты) могут быть обнаружены.

В качестве основных причин появления несоответствий (дефектов) рассматривают сбои в работе оборудования и ошибки, допущенные персоналом при выполнении технологических и контрольных операций.

Работы по оценке возможности обеспечения технологическим процессом изготовления заданных требований к безотказности изделия должны проводиться по программе, которая должна предусматривать:

а) АВПКО, исходя из условий эксплуатации изделия, с выделением критических отказов, вероятность невозникновения которых (вероятность безотказной работы (ВБР) изделия) должна быть обеспечена технологическим процессом предприятия-изготовителя. АВПКО проводится в соответствии с ГОСТ 27.310 или ГОСТ Р 51901.12;

б) анализ конструкции изделия;

в) анализ технологического процесса с выделением технологических и контрольных операций, влияющих на возможное проявление несоответствий (дефектов) у изделия, являющихся причиной возникновения выделенных критических отказов;

г) анализ статистической информации о браке изготовителя в части несоответствий (дефектов), выявленном в процессе производства и по данным эксплуатационной статистики;

д) проведение расчета ВБР изделия, обеспечиваемой технологическим процессом изготовления;

е) проведение сравнительного анализа заданных в конструкторской документации требований к показателям безотказности изделия и расчетных показателей безотказности, обеспечиваемых технологическим процессом изготовления;

ж) выдача заключения по результатам работ с выводом о возможности обеспечения требований к безотказности изделий технологическим процессом изготовления и (или) разработкой при необходимости рекомендаций по внесению необходимых изменений в технологический процесс и конструкцию изделия в целях повышения его безотказности.

4.12 В целях обеспечения допустимых величин риска или вероятности наступления опасного события на этапах эксплуатации и утилизации машин и (или) оборудования необходимо выполнять требования, указанные в руководстве по эксплуатации, и при необходимости принимать дополнительные меры безопасности (средства индивидуальной защиты, ограждения и т.п.).

4.13 Оценка риска или вероятности наступления опасного события представляет собой систематизированные процедуры по определению опасностей, связанных с машиной и (или) оборудованием и принятию, при необходимости, мер по их снижению.

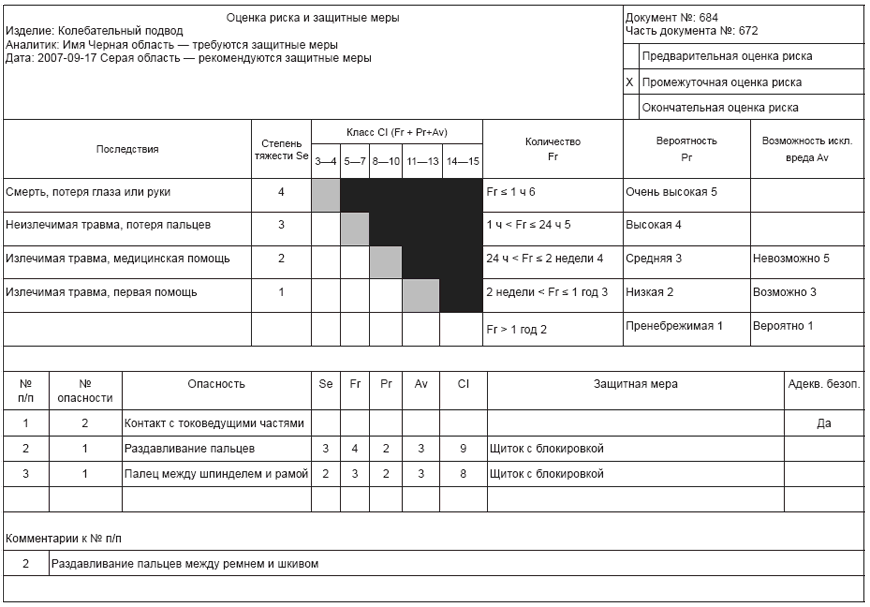

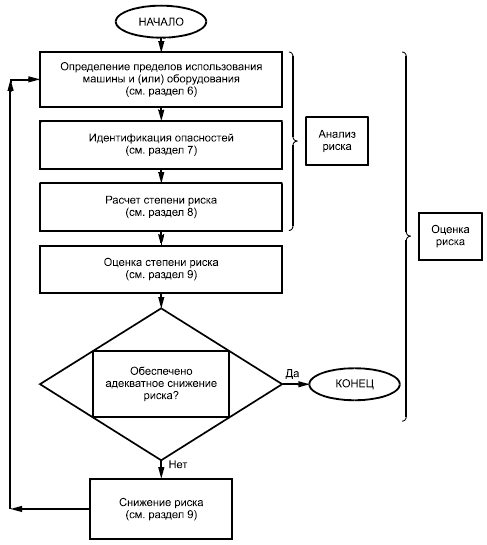

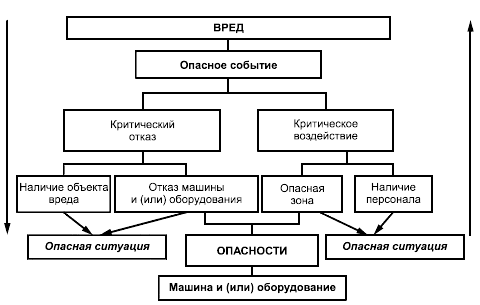

4.14 Оценку риска машины и (или) оборудования следует выполнять для возможных опасных событий (критических отказов и воздействий) и их возможных последствий. Оценка риска состоит в выполнении следующих работ (рисунок 1):

а) анализ риска:

1) определение пределов использования машины и (или) оборудования (раздел 6);

2) идентификация опасностей (раздел 7);

3) расчет степени риска (раздел 8);

б) оценка степени риска (раздел 9).

Рисунок 1 - Алгоритм оценки риска

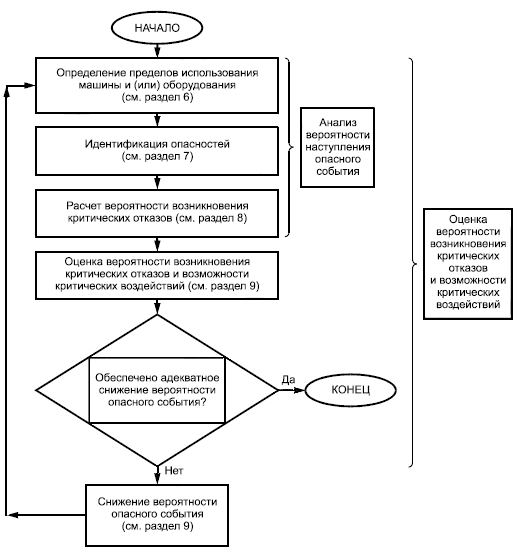

4.15 Оценка вероятности наступления опасного события состоит в выполнении следующих работ (рисунок 2):

а) анализ вероятности наступления опасного события:

1) определение пределов использования машины и (или) оборудования (см. раздел 6);

2) идентификация опасностей (см. раздел 7);

3) расчет вероятности возникновения критических отказов;

б) оценка вероятности возникновения критических отказов и возможности критических воздействий.

Рисунок 2 - Алгоритм оценки вероятности наступления опасного события

4.16 Анализ проводят для сбора информации, необходимой для оценки, которая, в свою очередь, является основанием для решения о необходимости принятия мер по снижению риска или вероятности наступления опасного события.

Это решение должно быть подтверждено качественным или, если это возможно, количественным расчетом, связанным с источниками опасности, характерными для данных машины и (или) оборудования.

Примечание - Количественный расчет степени риска или вероятности наступления опасного события можно применять при наличии соответствующих исходных данных. Однако в силу того что этих данных может быть недостаточно, возможности этого подхода, как правило, ограничены. Поэтому во многих случаях допускается только качественная оценка. Оценку следует производить с учетом возможности документирования последующих действий и достигнутых с их помощью результатов.

5 Подготовка к оценке риска или вероятности наступления опасного события

5.1 Общие сведения

В начале работы необходимо установить задачи, состав и сроки выполнения работ по оценке.

5.2 Коллективный подход к оценке

5.2.1 Общие сведения

Как правило, коллективный подход обеспечивает более тщательное и эффективное выполнение оценки. Численность группы исполнителей может быть различной в зависимости от следующих факторов:

а) выбранный метод оценки;

б) сложность;

в) система или технологический процесс, в котором используют машины и (или) оборудование.

Участники группы исполнителей должны обладать знаниями и опытом в различных областях. Однако при чрезмерно большой численности группы исполнителей могут возникать проблемы с концентрацией усилий и принятием совместных решений. Состав группы исполнителей в ходе работы может меняться в зависимости от квалификации, потребной для выполнения тех или иных задач. Для руководства работ по проекту назначается начальник группы исполнителей. Успешное выполнение оценки зависит от его или ее квалификации.

Однако коллективный подход к оценке не всегда оправдан и может быть излишним при работе с машинами и (или) оборудованием с очевидными источниками опасности и незначительным уровнем опасности.

Примечание - Достоверность результатов оценки может быть увеличена в ходе консультаций со специалистами, обладающими знаниями и опытом, как описано в 5.2.2, либо ревизии материалов оценки компетентными лицами.

5.2.2 Состав и распределение обязанностей в группе исполнителей

Группа исполнителей работает под руководством начальника, который несет полную ответственность за планирование и реализацию всех работ по оценке, разработку необходимой документации, а также за информирование соответствующих лиц о полученных результатах и выработанных рекомендациях.

Подбор участников группы исполнителей осуществляется в соответствии с необходимыми для оценки навыками и опытом.

В группу исполнителей должны входить в общем случае специалисты, которые:

а) способны ответить на технические вопросы по конструкции и функциям машины и (или) оборудования;

б) имеют реальный опыт эксплуатации, настройки, технического обслуживания и выполнения других работ с машинами и (или) оборудованием;

в) обладают знаниями о несчастных случаях, аварийных ситуациях с машинами и (или) оборудованием данного типа;

г) надлежащим образом понимают требования нормативных документов и стандартов, а также других специфических требований, относящихся к данным машине и (или) оборудованию;

д) понимают особенности человеческого фактора (см. 8.3.4).

5.2.3 Выбор методов и средств

Оценку в зависимости от сложности и потенциального вреда машин и (или) оборудования можно производить различными методами и с помощью различных средств (см. приложение А). Выбор того или иного метода или средства для оценки следует производить с учетом особенностей конкретных машины и (или) оборудования, т.е. характера связанных с ними опасностей, а также целей оценки. Кроме того, необходимо учитывать навыки и опыт участников группы исполнителей в применении того или иного метода, а также их предпочтения.

5.2.4 Информация для оценки

Информация для оценки должна включать следующее:

- сведения, характеризующие машину и (или) оборудование:

а) характеристики пользователей;

б) ожидаемые технические характеристики машины и (или) оборудования, в том числе:

1) описание различных фаз жизненного цикла машины и (или) оборудования,

2) конструкторские чертежи либо другие средства, дающие представление об устройстве машины и (или) оборудования,

3) необходимые источники энергии и способы их поставки;

в) документация по более ранним вариантам конструкции аналогичных машин и (или) оборудования, если имеется;

г) информация о порядке использования машины и (или) оборудования, если имеется;

д) результаты АВПКО;

- сведения о регламентах, стандартах и другой нормативной документации:

а) регламенты;

б) стандарты;

в) ТУ;

г) листы безопасности;

- сведения о предыдущем опыте применения:

а) сведения о любых авариях, инцидентах, несчастных случаях и неисправностях, имевших место при эксплуатации данных или аналогичных машин и (или) оборудования;

б) сведения о случаях нанесения вреда объектам, здоровью, последовавших, например, в результате воздействий различного типа (отказ, шум, вибрации, пыль, дым и т.п.), использования химикатов или материалов, перерабатываемых машиной;

- важные для анализа эргономические принципы (см. ГОСТ Р ИСО 12100-2, подраздел 4.8).

Перечисленные сведения необходимо обновлять по мере усовершенствования конструкции машины либо при необходимости внесения в нее изменений.

Целесообразно провести сравнение аналогичных опасных ситуаций, имевших место при эксплуатации машин и (или) оборудования различных типов, при условии наличия достаточной информации об источниках опасности и обстоятельствах несчастных случаев и других последствий, которые имели место в этих ситуациях.

Степень риска или вероятность наступления опасного события не могут быть признаны низкими на основании отсутствия сведений о последствиях отказов, несчастных случаях, их малого количества или низкой степени серьезности.

Для количественного анализа можно использовать информацию баз данных, результатов лабораторных анализов, а также технических спецификаций изготовителя, при условии, что имеются основания считать эти данные пригодными для анализа. Если таких оснований недостаточно, об этом должна быть сделана соответствующая запись в документации (см. раздел 11).

Информация, необходимая для оценки, может быть представлена в различных формах, в том числе в виде технических чертежей, диаграмм, фотографий, видеозаписей, инструкций (по техническому обслуживанию и выполнению стандартных операций), если таковые имеются. В большинстве случаев может быть полезен анализ информации об аналогичных машинах и (или) оборудовании или их прототипах.

6 Определение пределов использования машины и (или) оборудования

6.1 Общие сведения

Оценка начинается с установления пределов использования машины и (или) оборудования с учетом всех фаз их жизненного цикла. Под термином "установление пределов использования машины и (или) оборудования" понимают установление всех технических характеристик и рабочих параметров машины и (или) оборудования или серии машин и (или) оборудования в составе единого производственного процесса, а также параметров кадровых ресурсов, окружающей среды и продукции в соответствии с 6.2-6.5.

Основной задачей на данном этапе оценки является сбор сведений о функциональных возможностях машины и (или) оборудования, их использовании по назначению и прогнозируемом неправильном применении, а также об условиях окружающей среды, в которых, вероятнее всего, будут проходить их эксплуатация и техническое обслуживание.

Для сбора этих сведений производят анализ функций машины и (или) оборудования, а также задач, которые решаются в ходе эксплуатации машины и (или) оборудования.

6.2 Пределы эксплуатации

Под пределами эксплуатации понимают использование машины и оборудования по назначению и их прогнозируемое неправильное применение.

Основной задачей на данном этапе оценки является сбор сведений о функциональных возможностях машины, ее использовании по назначению и прогнозируемом неправильном применении, а также об условиях окружающей среды, в которых, вероятнее всего, будут проходить ее эксплуатация и техническое обслуживание.

Для сбора этих сведений производят анализ функций машины и (или) оборудования, а также задач, которые решаются в ходе их эксплуатации.

При этом учитывают следующие аспекты:

а) различные режимы работы машины и (или) оборудования и порядок действий, посредством которых пользователи вмешиваются в их работу в различных случаях (включая случаи возникновения неисправностей);

б) виды возможных отказов (критический, некритический) и их последствия;

в) эксплуатация машины и (или) оборудования (в промышленных, непромышленных или домашних условиях) лицами различного пола, возраста, правшами или левшами, лицами с ограниченными физическими возможностями (например, лицами, страдающими нарушениями зрения или слуха, лицами малого роста или небольшой физической силы). Если указанная информация недоступна, производитель должен принимать во внимание общие сведения о целевой группе пользователей машины и (или) оборудования (например, соответствующие антропометрические данные);

г) ожидаемые уровни подготовки, опыта или возможностей пользователей, в том числе:

1) операторов;

2) техников или персонала, ответственного за техническое обслуживание;

3) инструкторов и учащихся;

4) посторонних лиц;

д) возможность воздействия источников опасности, связанных с эксплуатацией машины и (или) оборудования, если оно может быть спрогнозировано, на других лиц и объекты, которые могут находиться в непосредственной близости от машины и (или) оборудования, в том числе:

1) операторов, например операторов других машин и (или) оборудования (т.е. лиц, которые с большой вероятностью будут осведомлены об указанных источниках опасности);

2) других работников, например руководящих сотрудников (т.е. лиц, которые могут быть недостаточно осведомлены об указанных источниках опасности, но с большой вероятностью осведомлены об обязательных для соблюдения правилах техники безопасности, безопасных маршрутах и т.п.);

3) посторонних лиц (т.е. лиц, которые с большой вероятностью не осведомлены ни об указанных источниках опасности, ни о правилах техники безопасности), включая при необходимости детей;

4) другие материальные объекты, окружающую среду.

6.3 Пространственные пределы

Необходимо принять во внимание следующие аспекты:

а) пределы перемещения;

б) требования по размещению лиц, других объектов, взаимодействующих с машиной и (или) оборудованием, например во время эксплуатации и технического обслуживания;

в) способы взаимодействия людей и других объектов с машиной и (или) оборудованием, например человеко-машинный интерфейс;

г) интерфейс между машиной, оборудованием и источником питания.

6.4 Временные и ресурсные пределы

Необходимо принять во внимание следующие аспекты:

а) ограничения по ресурсу и сроку службы машины и (или) оборудования и (или) некоторых из их составных частей (например, инструмента, изнашиваемых деталей и электромеханических компонентов) с учетом использования машины и (или) оборудования по назначению и их прогнозируемого неправильного применения;

б) рекомендуемые интервалы технического обслуживания;

в) установленные интервалы освидетельствования технического состояния и порядок разрешения применения (эксплуатации).

6.5 Прочие пределы

Примеры прочих пределов:

а) окружающая среда - рекомендуемые минимальная и максимальная температуры, стойкость к воздействию пыли и влаги, возможность эксплуатации вне помещений, в сухую или влажную погоду, на прямом солнечном свете и т.д.;

б) уборка территории - требуемый уровень чистоты;

в) свойства обрабатываемых материалов;

г) объекты окружающей среды - животные, растительность, водоемы и т.п.

6.6 Функции машины и (или) оборудования (машинозависимые факторы)

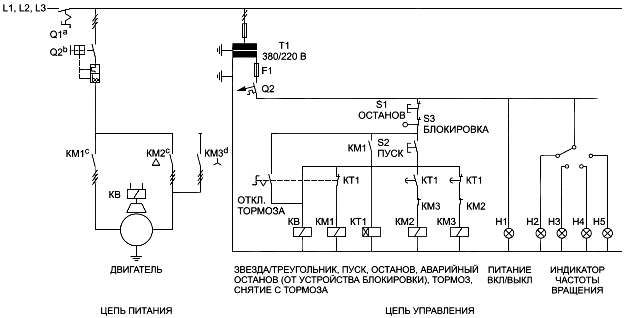

В зависимости от конструкции и выполняемых операций машина и (или) оборудование могут быть описаны как совокупность различных частей, механизмов и функций, в том числе:

- источника питания;

- управления;

- подачи материалов;

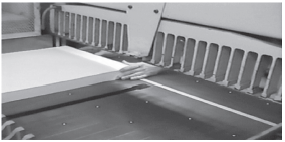

- обработки;

- движения/перемещения;

- подъема;

- рамы или шасси, обеспечивающих устойчивость/подвижность;

- навесного оборудования.

Если защитные меры предусмотрены конструкцией машины и (или) оборудования, их функции и порядок их взаимодействия с другими функциями должны быть описаны.

В ходе оценки необходимо поочередно рассмотреть все функциональные части и убедиться в том, что все режимы работы машины и (или) оборудования на всех этапах их жизненного цикла, включая взаимодействия "человек-машина", а также возможные отказы и их последствия надлежащим образом проанализированы.

6.7 Использование машины и (или) оборудования (задачезависимые факторы)

Рассмотрев весь персонал, взаимодействующий с машиной и (или) оборудованием, и другие объекты, находящиеся во взаимодействии с машиной и (или) оборудованием в данных условиях (например, завод, домашнее хозяйство), можно составить описание машины и (или) оборудования с точки зрения задач, выполняемых при использовании по назначению или прогнозируемом неправильном применении.

Примечание - Перечень типовых/обобщенных задач машины приведен в таблице Б.2 (приложение Б).

Разработчики, пользователи и предприятия, специализирующиеся на сборке и комплектации машины и (или) оборудования, должны по возможности согласовать свои действия в целях идентификации всех возможных способов использования машины и (или) оборудования, включая прогнозируемое неправильное применение. Анализ выполняемых задач и рабочих ситуаций должен охватить как персонал, занимающийся эксплуатацией машины и (или) оборудования, так и лиц, осуществляющих их техническое обслуживание. При этом необходимо учесть также следующие факторы:

а) имеющаяся информация о способах использования машины и (или) оборудования;

б) наиболее простые или наиболее быстрые методы выполнения тех или иных задач, которые могут отличаться от методов, предусмотренных в руководствах по эксплуатации;

в) рефлекторное поведение операторов, использующих машину и (или) оборудование, при возникновении неисправностей, инцидентов или отказов;

г) ошибки операторов.

7 Идентификация опасностей

7.1 Общие сведения

7.1.1 Важным этапом оценки риска или вероятности наступления опасного события любой машины и (или) оборудования, который осуществляется после определения пределов ее эксплуатации, является систематическая идентификация прогнозируемых опасностей и опасных событий, которые могут иметь место в течение всего жизненного цикла машины и (или) оборудования, в том числе во время:

а) транспортировки, сборки и монтажа;

б) ввода в эксплуатацию;

в) эксплуатации;

г) вывода из эксплуатации, демонтажа и утилизации.

Предполагается, что связанная с машиной и оборудованием опасность рано или поздно приведет к нанесению вреда, если ее не устранить или не предпринять необходимых защитных мер.

7.1.2 Надлежащие мероприятия по устранению источника опасности или снижению связанного с ним риска могут быть приняты только после идентификации этого источника. Этот процесс состоит в установлении операций, которые выполняют машина и (или) оборудование, и задач, которые выполняют взаимодействующие с ними лица. При этом необходимо учитывать различные детали, механизмы и функции машины и (или) оборудования, обрабатываемые материалы и, если необходимо, условия окружающей среды, в которых эксплуатируют машину и (или) оборудование, а также возможные критические отказы и критические воздействия машины и (или) оборудования и их последствия.

7.1.3 В ходе идентификации опасностей необходимо составить перечень опасностей и опасных событий, который позволил бы описать все возможные сценарии критических отказов и воздействий и их последствий и понять, как и когда развитие опасного события может привести к нанесению вреда. В качестве образца можно использовать приложение Б к настоящему стандарту, которое представляет собой обобщенный контрольный перечень характерных опасностей. Другие источники информации, которые могут быть использованы для идентификации опасностей, перечислены в А.2 (приложение А).

Примечание - В А.2 (приложение А) приведен пример идентификации опасностей при помощи форм.

При идентификации опасностей и разработке защитных мер полезно использовать в качестве ссылочного материала стандарты, относящиеся к машинам и (или) оборудованию данного типа или к характерным для них опасностям.

Идентификация опасностей является важным этапом оценки. Только после того как опасность будет идентифицирована, могут быть предприняты какие-либо действия по ее снижению (см. раздел 6). Наличие неидентифицированных опасностей может привести к нанесению вреда. Поэтому важно, чтобы процесс идентификации опасностей проходил как можно более систематически и комплексно, с учетом всех факторов, перечисленных в 8.3.

7.1.4 При идентификации опасностей необходимо рассмотреть все задачи, выполняемые на протяжении всех перечисленных выше фаз жизненного цикла машины и (или) оборудования, в том числе должны быть рассмотрены задачи, относящиеся к следующим категориям:

- настройка и тестирование;

- обучение/программирование;

- смена производственного процесса/инструмента;

- запуск и все режимы работы;

- действия при достижении предельного состояния и возникновении критических отказов;

- питание машины;

- удаление продукции из машины и (или) оборудования;

- останов и аварийный останов машины, перезапуск после незапланированной остановки;

- поиск и устранение неисправностей (вмешательство оператора);

- профилактическое и внеплановое техническое обслуживание.

В приложении Б к настоящему стандарту приведены примеры опасностей, опасных ситуаций и опасных событий, которые могут быть полезны при идентификации источников опасности. Кроме того, необходимо идентифицировать прогнозируемые источники опасности и опасные события, которые не имеют прямого отношения к выполняемым задачам (например, сейсмические явления, удары молний, чрезмерные выпадения снега и др.).

7.2 Методы идентификации опасностей

7.2.1 Наиболее эффективными методами идентификации опасностей являются структурированные: они позволяют тщательно рассмотреть все этапы жизненного цикла машины и оборудования, все режимы работы, все выполняемые ими функции.

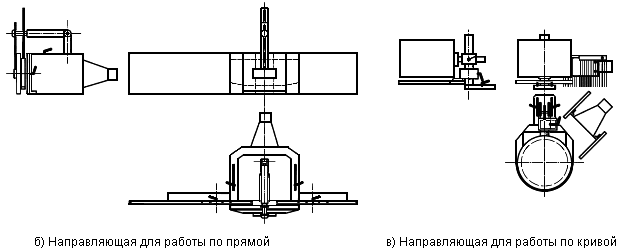

Существуют различные структурированные методы идентификации опасностей. В общем случае следует придерживаться одного из двух описанных ниже принципов (см. рисунок 3).

Рисунок 3 - Нисходящий и восходящий принципы идентификации опасностей

7.2.2 Нисходящий (сверху вниз) принцип идентификации опасностей предполагает, что в качестве отправной точки используется контрольный перечень потенциальных последствий отказов и воздействий (перечень потенциальных последствий приведен в таблице А.1 приложения А), на основании которого делают выводы о том, что может послужить причиной этого вреда. Таким образом, данный принцип предполагает, что выявление опасностей производят на основании перечня опасных событий. Каждый из пунктов этого перечня рассматривают применительно ко всем этапам жизненного цикла машины и оборудования, а также всех ее составных частей, функций и/или задач. Одним из недостатков нисходящего принципа идентификации опасностей является то, что используемый в качестве основы перечень не может быть полным. При этом группа исполнителей, обладающих недостаточным опытом, может этого не заметить. Таким образом, контрольные перечни нельзя расценивать как исчерпывающие, но можно использовать как основу для креативного мышления, выходящего за пределы перечней.

7.2.3 При использовании восходящего (снизу вверх) принципа идентификации опасностей рассматривают все возможные опасности. При этом для каждой опасности (например, отказ компонента машины, ошибка оператора, неисправность или непредвиденная работа машины и оборудования) устанавливают возможные последствия ее возникновения и вред, к которому она может привести (см. таблицу А.1). Восходящий принцип идентификации опасностей является более комплексным, чем нисходящий, и позволяет более тщательно идентифицировать опасности, однако на выполнение этой работы может потребоваться чрезмерно много времени.

7.2.4 Пример идентификации опасностей приведен в приложении В.

7.3 Сохранение информации

Информация, накапливаемая в ходе идентификации опасностей, должна быть сохранена. При этом следует использовать определенную систему, которая позволяет как можно более четко описать следующие аспекты:

а) источник опасности и его местоположение (опасная зона);

б) опасное воздействие: различные типы людей (например, персонал, выполняющий техническое обслуживание, операторы, прохожие) и задачи/работы, при выполнении которых они подвергаются опасности, возможные критические отказы;

в) вред, который может быть нанесен при наступлении критического отказа или в результате критического воздействия. Иногда на данном этапе оценки удается учесть также следующие данные:

1) характер и степень тяжести вреда (последствий) в терминах, относящихся к данным машине и оборудованию (например, защемление пальцев при нисходящем движении пресса во время регулировки положения заготовки), а не в общем смысле (например, защемление);

2) защитные меры и их эффективность.

8 Расчет степени риска

8.1 Общие сведения

После идентификации опасности (см. раздел 7) следует произвести расчет степени связанного с ней риска для каждого опасного события (критического отказа и воздействия).

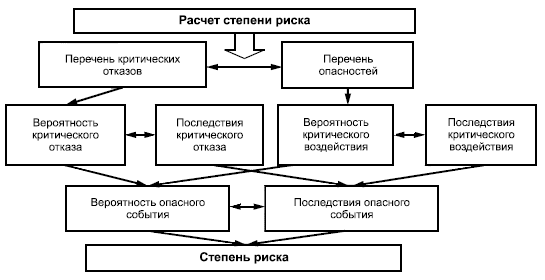

Для этого требуется определить перечисленные в 8.2 элементы риска и учесть все аспекты, указанные в 8.3. Алгоритм расчета степени риска можно представить в виде следующей схемы (рисунок 4).

Рисунок 4 - Алгоритм расчета степени риска

Расчет степени риска может быть осуществлен разными методами - от простых количественных до комплексных качественных методов. Ниже приведены основные особенности этих методов.

8.2 Элементы риска

8.2.1 Общие сведения

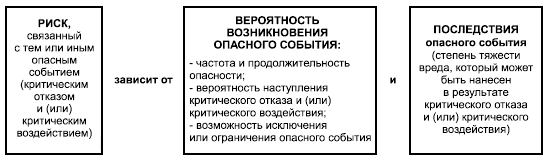

Риск, связанный с той или иной опасной ситуацией, зависит от следующих элементов:

а) степень тяжести вреда;

б) вероятность нанесения вреда, которая определяется следующими факторами:

1) частота и продолжительность воздействия данной опасности на людей;

2) вероятность наступления опасного события;

3) наличие технических или человеческих средств исключения или ограничения вреда.

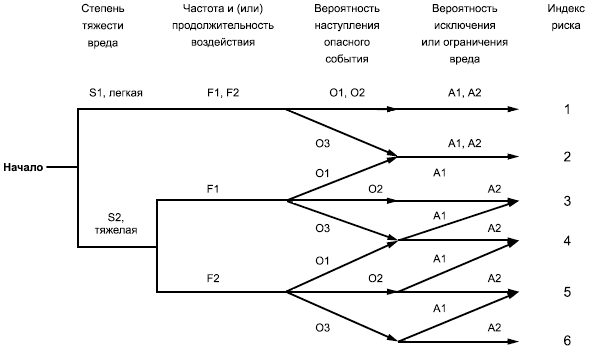

Элементы риска показаны на рисунке 5. Более подробные сведения о них приведены в 8.2.2, 8.2.3 и 8.3.

Рисунок 5 - Элементы риска

8.2.2 Степень тяжести вреда

Оценка степени тяжести вреда должна быть выполнена с учетом следующих факторов:

а) степень тяжести травм или ущерба для здоровья, например:

- легкие;

- тяжелые;

- смерть;

б) масштаб нанесенного вреда людям, системе, объекту, окружающей среде, например:

- один человек;

- несколько человек;

- местный;

- локальный;

- региональный.

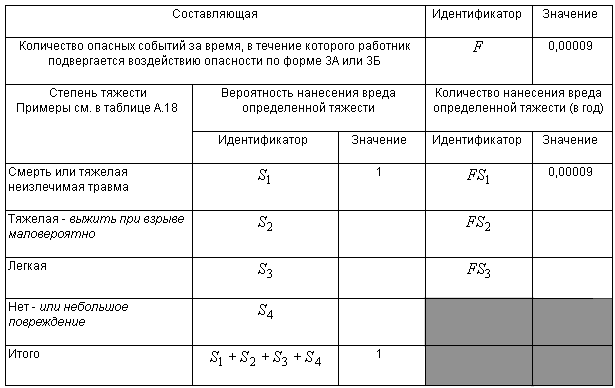

По определению двумя главными характеристиками риска являются тяжесть и вероятность нанесения вреда. В ходе расчета степени риска (см. рисунок 4) необходимо определить наиболее сильный риск для каждого опасного события. При этом результат расчета степени риска обычно выражают в виде уровня, показателя или балла.

Вероятность нанесения вреда связана с возникновением опасных событий. При этом возникновение опасных событий в значительной мере обусловлено критическими отказами машины и (или) оборудования. Виды критических отказов машины и (или) оборудования устанавливаются в результате АВПКО. ВБР машины и (или) оборудования по критическим отказам должна быть учтена в контексте анализа тяжести вреда (см. 8.2.3).

В результате того или иного опасного события может быть нанесен вред различной степени тяжести. Однако при расчете в общем случае с каждым событием связывают только одно значение, характеризующее потенциальный ущерб. Аналитик должен рассматривать максимально высокий риск, поэтому важно определить наиболее тяжкие последствия из числа тех, которые реально могут иметь место. Однако вероятность нанесения наиболее тяжкого вреда может быть на несколько порядков меньше, чем вероятность наступления менее тяжких, но более реалистичных последствий.

Кроме того, выбрать для анализа единственное значение степени тяжести может быть достаточно трудно. Вероятность нанесения наиболее тяжелого вреда может быть минимальной, а его наиболее вероятные последствия - несущественными. Выбор любого из этих вариантов приведет к тому, что результаты расчета окажутся несоответствующими действительности.

Например, наиболее тяжелым последствием несчастного случая является смерть. Простой порез может стать причиной смерти, если возникнет заражение крови или будет задета артерия. Тем не менее несмотря на то, что порезы - достаточно частое явление, они очень редко приводят к смерти пострадавшего. Поэтому при расчете степени риска может быть полезным рассмотреть несколько различных репрезентативных значений степени тяжести, а затем выбрать среди них то, которое сопряжено с наибольшим риском.

Примеры различных способов классификации степени тяжести вреда приведены в описании различных подходов к расчету степени риска в приложении Б.

8.2.3 Вероятность нанесения вреда

8.2.3.1 Общие сведения

Оценка вероятности нанесения вреда может быть выполнена с учетом факторов, указанных в 8.2.3.2-8.2.3.5.

Независимо от выбора метода расчета степени риска, необходимо оценить вероятность нанесения вреда с учетом следующих факторов:

а) частота и продолжительность воздействия данной опасности (см. 8.2.3.2);

б) вероятность наступления опасного события (см. 8.2.3.3);

в) наличие технических или человеческих средств исключения или ограничения вреда (см. 8.2.3.5).

Опасная ситуация возникает, когда один или несколько человек подвергаются опасности или когда отказ машины и (или) оборудования может быть критическим (может нанести вред). При этом, как показано на рисунке 3, нанесение вреда является следствием опасного события, в том числе критического отказа и (или) критического воздействия. При оценке вероятности нанесения вреда следует рассмотреть все аспекты, перечисленные в 6.3.

8.2.3.2 Частота и продолжительность воздействия опасности

Частота и продолжительность воздействия опасности определяет вероятность нанесения вреда. Для оценки частоты и продолжительности воздействия необходимо рассмотреть следующие факторы:

а) необходимость доступа в опасную зону (например, для нормальной работы, устранения неисправности, технического обслуживания или ремонта);

б) характер доступа (например, ручная подача материалов);

в) продолжительность нахождения в опасной зоне;

г) число человек, подверженных опасности;

д) частота попадания в опасную зону;

е) интенсивность отказов машины и (или) оборудования.

8.2.3.3 Вероятность наступления опасного события

Для оценки вероятности наступления опасного события необходимо рассмотреть следующие факторы:

а) сведения о надежности машины и (или) оборудования, в том числе по критическим отказам;

б) история нанесения ущерба здоровью, вреда;

в) сравнительный анализ степени риска (см. 9.3).

Примечание - Вероятность возникновения опасных событий может определяться как техническими, так и человеческими факторами.

Пример расчета вероятности наступления опасного события - несчастного случая - приведен в А.6 (приложение А). При анализе вероятности наступления опасного события рекомендуется руководствоваться также ГОСТ Р 51901.12.

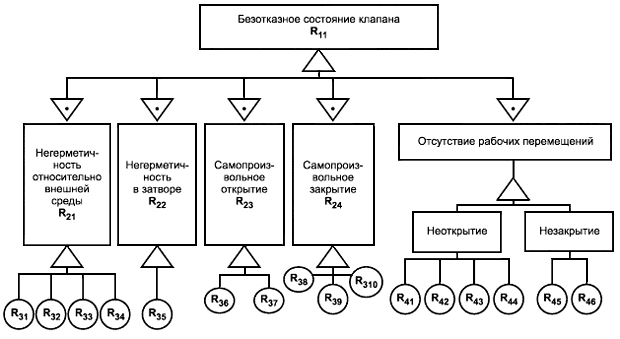

Для расчета вероятности наступления опасного события - критического отказа (или ВБР) изделий (машин, оборудования) могут также применяться методы, приведенные в ГОСТ 27.301:

1) Структурный метод расчета ВБР с составлением структурной блок-схемы надежности соединения элементов

Расчет ВБР машины и (или) оборудования производят, исходя из ВБР (интенсивности отказов) элементов и узлов.

Расчет ВБР включает в себя:

- представление машины и (или) оборудования в виде структурной блок-схемы, описывающей взаимодействие элементов с учетом структурно-функциональных связей;

- описание построенной структурной блок-схемы надежности (ССН) машины и (или) оборудования соответствующей математической моделью;

- определение ВБР машины и (или) оборудования.

ССН должна отражать связи элементов в конструкции машины и (или) оборудования, определяющие безотказность. ССН машины и (или) оборудования может представлять собой последовательное, параллельное или всевозможные сочетания последовательного и параллельного соединений систем и элементов. Элементы могут быть однотипными и разнотипными.

ССН может быть составлена для каждого функционального назначения. В этом случае по вероятностям выполнения отдельных функций можно определять вероятность безотказного функционирования машины и (или) оборудования в целом, при этом ССН будет иметь вид последовательного соединения элементов-функций.

2) Метод расчета ВБР по критериям отказов

Для оценки ВБР машины и (или) оборудования следует построить схему отказов машины и (или) оборудования следующим образом:

- 1-й уровень - состояние машины и (или) оборудования (работоспособное, неработоспособное) или событие (отказ (предельное состояние) или отсутствие отказа (предельного состояния));

- 2-й уровень - состояния, функции, от которых зависит 1-й уровень (критерии отказов и предельных состояний);

- 3-й уровень (и последующие уровни) - элементы машины и (или) оборудования или события, от которых зависит 2-й (предыдущий) уровень.

ВБР машины и (или) оборудования (1-й уровень) определяется как произведение ВБР по каждому критерию отказов (предельных состояний) на 2-м уровне.

При расчете вероятностей по каждому критерию учитывают интенсивности отказов (ВБР) только тех узлов и деталей машины и (или) оборудования, которые влияют на отказ по рассматриваемому критерию.

Пример расчета ВБР изделий (машин, оборудования) по критериям отказов приведен в А.8 (приложение А).

3) Метод расчета ВБР по прочности, нагрузке и параметрам

ВБР машины и (или) оборудования определяют как произведение вероятности неразрушения наиболее слабого узла детали и вероятности невыхода параметров функционирования за допустимые границы.

Наиболее слабый элемент определяют по машине (оборудованию)-прототипу или по прочностному расчету (элемент, имеющий наименьший запас прочности по критерию прочности, или по критерию текучести, или по другому принятому критерию) с учетом динамики и величины нагрузок, возникающих на элементах рассматриваемой конструкции или прототипа.

Вероятность невыхода параметров функционирования за допустимые границы определяется как наименьшее значение из вероятностей невыхода за допустимые пределы по всем рассматриваемым параметрам функционирования.

8.2.3.4 Вероятность нанесения накапливающегося вреда (вопросы здоровья)

Опасные ситуации, в которых человек подвергается длительному воздействию факторов, которые со временем могут негативно отразиться на его здоровье (развитие дерматита, астмы, глухоты, травм от повторяющихся нагрузок), требуют при их рассмотрении иного подхода, чем ситуации, которые могут привести к мгновенному получению вреда (порезы, переломы костей, ампутации или быстро развивающиеся повреждения органов дыхания).

Вероятность нанесения вреда зависит от частоты и продолжительности воздействия опасного фактора. Поэтому, если эти показатели превышают установленные безопасные для здоровья нормы, такое воздействие следует рассматривать как опасное (критическое).

Суммарное воздействие (доза) опасного фактора определяется количеством воздействий, их продолжительностью и интенсивностью. Например:

- при повреждении органов дыхания доза зависит от концентрации вредных веществ;

- при потере слуха доза определяется уровнем шума;

- при травмах от повторяющихся нагрузок доза определяется характером нагрузки и частотой ее повторения.

Различие между вредом, наступающим при мгновенном и при длительном воздействии опасного фактора, можно пояснить на примере травмы нижней части позвоночника. Такая травма может возникнуть при подъеме слишком тяжелого груза либо при периодическом подъеме относительно небольших тяжестей.

8.2.3.5 Возможность исключения или ограничения вреда

Возможность исключения или ограничения вреда влияет на вероятность нанесения вреда. Для оценки этой возможности необходимо рассмотреть следующие факторы:

а) какова квалификация лиц, подвергающихся опасности, например:

- квалифицированные;

- неквалифицированные;

б) насколько быстро опасная ситуация может привести к нанесению вреда, например:

- мгновенно;

- быстро;

- медленно;

в) каков характер осведомленности о риске, например:

- источники общей информации, например руководство по эксплуатации;

- личное наблюдение;

- предупреждающие знаки, указатели, в частности расположенные на машине;

г) имеются ли возможности исключения или ограничения вреда персоналу (пользователю) (например, рефлекс, ловкость, возможность уклониться);

д) имеется ли практический опыт и знания, например:

- опыт работы с данной машиной и (или) оборудованием;

- опыт работы с аналогичными машинами и (или) оборудованием;

- отсутствие опыта.

8.3 Аспекты, принимаемые во внимание при расчете степени риска

8.3.1 Лица, подвергающиеся опасности

При расчете степени риска необходимо принять во внимание всех лиц (операторов и других лиц), в отношении которых можно прогнозировать, что они будут подвергаться опасности.

8.3.2 Тип, частота и продолжительность воздействия

Для того чтобы оценить воздействие данной опасности (включая длительный ущерб здоровью), требуется проанализировать и принять во внимание все режимы работы машины и (или) оборудования и методы работы с ними. В частности, следует учесть необходимость доступа к машине и (или) оборудованию во время настройки, обучения, смены или коррекции технологического процесса, чистки, поиска и устранения неисправностей и технического обслуживания. При расчете степени риска, кроме того, необходимо принять во внимание задачи, выполнение которых требует отключения защитных приспособлений.

8.3.3 Взаимосвязь между воздействием опасности и ее последствиями

Необходимо учесть взаимосвязь между воздействием опасности и ее последствиями для каждой из рассматриваемых опасных ситуаций. Необходимо принять во внимание эффект накопления воздействия и синергетический эффект. Расчет степени риска, произведенный на основе рассмотрения этих эффектов, насколько это возможно, должен основываться на соответствующих достоверных данных.

Примечание - В наличии могут быть данные, позволяющие определить вероятность и степень тяжести вреда при эксплуатации машин и (или) оборудования данного типа и при использовании защитных приспособлений определенного типа.

8.3.4 Человеческий фактор

Человеческий фактор может оказывать влияние на риск и должен учитываться при его расчете. При этом необходимо рассмотреть, например:

а) взаимодействие людей с машиной и (или) оборудованием, включая устранение неисправностей;

б) взаимодействие между людьми;

в) психологические аспекты;

г) эргономические аспекты;

д) способность осознавать риск в той или иной ситуации, зависящая от навыков, опыта или способностей;

е) усталость.

Навыки, опыт и способности человека могут оказывать влияние на риск, но ни один из этих факторов не нужно использовать для исключения опасности или снижения риска взамен конструктивных решений или защитных приспособлений, если такие решения или приспособления могут быть реализованы на практике.

Кроме того, в этом контексте необходимо рассмотреть риск для людей с ограниченными возможностями (например, по инвалидности, возрасту).

8.3.5 Адекватность защитных мер

При расчете степени риска необходимо учитывать адекватность защитных мер. При этом следует:

а) идентифицировать обстоятельства, при которых может иметь место нанесение вреда;

б) по возможности использовать количественные методы сравнения альтернативных защитных мер;

в) сформулировать информацию, на основе которой можно осуществить выбор наиболее эффективных защитных мер.

Особого внимания при расчете требуют компоненты и системы, в отношении которых было установлено, что связанный с ними риск мгновенно увеличивается в случае неисправности и возникновения критического отказа.

Кроме того, при расчете следует принять во внимание то, что защитные меры, включающие организацию работ, соблюдение правил безопасности, применение индивидуальных средств защиты, а также наличие навыков или квалификации, относительно ненадежны по сравнению с проверенными техническими средствами защиты.

8.3.6 Возможность отключения или обхода защитных средств

При расчете степени риска следует принимать во внимание возможность отключения или обхода защитных средств. В частности, следует учитывать, что отключение или обход защитных средств может быть желательным, например, в следующих случаях:

а) защитные средства снижают производительность, препятствуют выполнению каких-либо действий или не соответствуют предпочтениям пользователя;

б) защитные средства сложно использовать;

в) помимо операторов в работе участвуют и другие лица;

г) пользователь не осведомлен о защитных средствах либо не считает, что их использование необходимо.

Возможность отключения или обхода защитных средств определяется как их типом (например, защитное ограждение, программное устройство отключения), так и конструкцией.

Использование программируемых электронных систем сопряжено с дополнительной вероятностью их отключения или обхода, если доступ к соответствующему программному обеспечению неэффективно защищен и недостаточно контролируется. При этом в ходе расчета степени риска необходимо учесть случаи, когда защитные функции неотделимы от других функций машины, а также определить пределы возможного доступа к ним. Это особенно важно, когда для диагностики или коррекции технологического процесса необходимо использовать дистанционный доступ к машине.

8.3.7 Возможность поддержания надлежащего состояния защитных средств

При расчете степени риска следует принимать во внимание возможность поддержания защитных средств в состоянии, необходимом для обеспечения надлежащего уровня защиты.

Примечание - Если защитные средства трудно поддерживать в исправном рабочем состоянии, при продолжительной эксплуатации машины это может стать стимулом для их отключения или обхода.

8.3.8 Руководство по эксплуатации машины и (или) оборудования

Расчет степени риска необходимо производить с учетом информации, содержащейся в руководстве по эксплуатации машины и (или) оборудования.

8.4 Способы расчета степени риска

8.4.1 Общие сведения

Для расчета степени риска можно использовать различные способы, большая часть которых основана на применении одного из следующих методов:

- матрица рисков;

- граф рисков;

- балловая система;

- количественный расчет степени риска.

Кроме того, существуют комбинированные способы, основанные на применении нескольких методов.

Выбор того или иного метода расчета степени риска не имеет принципиальной важности. Итоговой целью работы является оценка риска, а получение точных количественных результатов при условии рассмотрения всех факторов, перечисленных в 8.2, не является приоритетной задачей. Более того, при распределении ресурсов для выполнения отдельных задач оценки риска большее внимание следует уделять снижению риска, а не его точной количественной оценке.

Любые качественные и количественные методы расчета степени риска основаны на использовании двух параметров, которые позволяют охарактеризовать каждый фактор риска. Одним из этих параметров является тяжесть вреда (см. 8.2.2), хотя некоторые методы расчета основаны на использовании частоты его нанесения. В качестве второго параметра используется вероятность нанесения вреда (см. 8.2.3).

Некоторые методы предполагают анализ таких параметров, как частота и продолжительность воздействия, вероятность наступления опасного события и возможность исключения или ограничения вреда (см. 8.2).

Отдельные методы расчета степени риска состоят в том, что для каждого из параметров выбирают определенный класс, наиболее всего соответствующий опасной ситуации/событию (т.е. сценарию несчастного случая или другого вреда). Затем рассматривают сочетание выбранных классов с использованием простых арифметических расчетов, таблиц, графиков или схем.

Количественные методы расчета позволяют установить частоту (например, в год) или вероятность (за определенный период времени, наработку) нанесения вреда той или иной тяжести.

В общем случае разработчик может лишь установить, что было обеспечено адекватное или заданное снижение риска.

8.4.2 Матрицы рисков

Матрица рисков представляет собой многомерную таблицу, посредством которой можно сопоставить любой класс тяжести нанесенного вреда (см. 8.2.2) с любым классом вероятности его нанесения (см. 8.2.3). Чаще всего используют двухмерные матрицы, однако в общем случае размерность матрицы может достигать четырех.

Порядок работы с матрицей достаточно прост. Для каждой выявленной опасной ситуации, исходя из перечисленных выше соображений, выбирают по одному классу каждого параметра. Искомый уровень риска определяют по содержимому ячейки, находящейся на пересечении соответствующих этим классам графы и строки матрицы, и выражают в баллах (например, от 1 до 6 или от А до D) либо в качественных определениях (низкий, средний, высокий и т.п.).

Количество ячеек может быть различным: в зависимости от необходимости может быть выбрано небольшое (например, четыре) или достаточно большое (например, 36) количество ячеек. Матрицы с небольшим количеством ячеек могут оказаться неэффективными для принятия решений, необходимых для выбора защитных мер для снижения риска. Работа с матрицами с большим количеством ячеек может быть затруднительной. Для того чтобы уменьшить число градаций риска, ячейки могут быть сгруппированы.

Существует большое количество разных матриц для расчета степени риска. Пример матрицы приведен в А.3 (приложение А).

8.4.3 Графы рисков

Граф рисков представляет собой дерево принятия решений. Узлы графа соответствуют параметрам риска (тяжесть вреда, вероятность его нанесения и т.д.), а ветви - классам этих параметров (например, незначительный вред, тяжкий вред и т.д.).

Для каждой опасной ситуации определяют классы всех параметров. Затем, начиная от точки начала, прокладывают маршрут по графу рисков. В каждой следующей точке маршрута выбирают ветвь, соответствующую выбранному классу параметра. Последняя точка маршрута определяет уровень или количественное значение степени риска, соответствующее данному сочетанию выбранных классов. Для его выражения можно использовать баллы (например, от 1 до 6 или от А до D) либо качественные определения (низкий, средний, высокий и т.п.).

Использование графов рисков может быть эффективным для иллюстрации снижения риска, достигнутого в результате применения защитных мер.

Графы, в которых для нескольких параметров риска используют более двух ветвей, могут быть очень громоздкими, поэтому часто используют комбинированные способы расчета с применением графов рисков и матриц рисков (см. 8.4.6).

Пример графа рисков приведен в А.4 (приложение А).

8.4.4 Балловая система

При использовании способов расчета, основанных на применении балловой системы, выбирают от двух до четырех параметров, каждому из которых, как и в случаях с графами и матрицами рисков, присваивают различные классы. Однако каждый из этих классов сопоставляют не с качественным определением, а с количественным показателем (например, от 1 до 20). Значения (баллы), соответствующие классам, выбранным для каждого из параметров, используют для расчета (например, путем сложения или умножения), результатом которого является количественная оценка. В некоторых случаях для вычислений используются таблицы, в результате чего порядок расчета становится аналогичным применению матриц рисков (см. 8.4.2).

Балловая система позволяет достаточно легко и естественно определить весовые коэффициенты различных параметров. Использование цифровых значений для представления результатов обеспечивает объективность оценки уровня риска, даже если значения, соответствующие отдельным классам параметров, были выбраны весьма субъективно. Отдельные диапазоны значений могут быть охарактеризованы качественными определениями (низкий, средний, высокий и т.п.).

Существует большое количество различных способов расчета степени риска, основанных на балловой системе. Пример приведен в А.5 (приложение А).

8.4.5 Количественный расчет степени риска

Все описанные выше способы расчета являются качественными, несмотря на то, что в некоторых из них для выражения уровней риска используют числа. Такого рода расчеты не могут опираться на единую шкалу эталонных значений, а полученные с их помощью числовые значения не могут быть использованы для сравнения с результатами оценки, произведенной другим способом.

В основе количественных способов расчета лежат математические вычисления, которые выполняют с максимальной точностью с использованием имеющихся исходных данных о вероятности наступления тех или иных последствий за определенный интервал времени. Итоговые значения уровней риска чаще всего выражаются в виде количества смертельных исходов или другого вреда в год. При количественном расчете вычисленные значения могут быть использованы для сравнения с другими показателями смертности, данными статистики несчастных случаев или другого вреда. Количественная оценка результата применения защитных мер для снижения риска позволяет выбрать наиболее эффективное с экономической точки зрения решение. В отличие от качественных методов расчета, используемых для оценки степени риска в каждой из опасных ситуаций, количественный расчет позволяет определить суммарный риск с учетом всех источников опасности.

Надлежащим образом выполненный количественный расчет можно использовать для достаточно комплексного анализа и получения четкой картины развития опасной ситуации до нанесения вреда. Благодаря этому удается выработать большее количество предложений по снижению риска, выбрать защитные меры исходя из понимания механизмов возникновения вреда. Кроме того, результаты количественных расчетов могут быть использованы для сравнения различных защитных мер при равенстве всех прочих параметров.

Однако количественный расчет степени риска требует большого количества ресурсов, предъявляет высокие требования к квалификации исполнителей. Для его выполнения необходимо составить подробную комплексную цепь событий (поломка единицы оборудования, ошибка оператора и т.д.), которые приводят к определенному результату. При этом точность анализа в значительной степени зависит от качества исходных данных. Таким образом, результат количественного анализа может быть субъективным и ошибочным.

Если итоговое значение риска очень мало, например 1,54·10, может возникнуть впечатление высокой точности результата. Однако на самом деле такой результат говорит о том, что использованные для расчета исходные данные были недостаточно достоверны. При этом ошибка может достигать одного или нескольких порядков, т.е. вычисление риска с точностью более одного знака нецелесообразно.

Для того чтобы снизить трудоемкость расчета с нуля, а также для того чтобы повысить достоверность и несколько снизить субъективность результатов, разработано несколько рекомендаций по выполнению количественных расчетов степени риска. Пример такого расчета приведен в А.6 (приложение А).

8.4.6 Комбинированные способы расчета

Комбинированные способы расчета представляют собой сочетание одного или нескольких описанных выше способов. Чаще всего используют графы рисков, при помощи которых осуществляется выбор матриц или балловых систем для дальнейшего расчета. В некоторых случаях качественные методы анализа дополняют количественным расчетом, в том числе путем сопоставления определенных частотных диапазонов и значений вероятности или продолжительности воздействия. Например, параметр, значение которого характеризуется определением "вероятно", может быть принят равным одному случаю в год, а параметр с определением "весьма вероятно" равным одному случаю в час.

Пример комбинированного способа расчета приведен в А.7 (приложение А).

9 Оценка риска

9.1 Оценка степени риска

По завершении расчета степени риска (см. раздел 8) необходимо провести оценку степени риска, в ходе которой следует определить, требуется ли принимать меры по снижению риска. Если снижение риска необходимо, следует выбрать и применить соответствующие защитные меры, а затем повторно произвести оценку степени риска (см. рисунки 1 и 2). В ходе этого итеративного процесса разработчик должен убедиться в том, что после применения защитных мер не появились новые источники опасности, а риск, связанный с опасностями, идентифицированными ранее, не увеличился. В случае обнаружения новых источников опасности необходимо внести их в общий список и разработать для них надлежащие защитные меры.

Работы по снижению риска можно считать завершенными, если обеспечено адекватное снижение риска (см. 9.2) либо получены благоприятные результаты сравнения с аналогичными машинами и (или) оборудованием (см. 9.3), если такое сравнение допустимо.

Оценка степени риска позволяет решить следующие задачи:

- определить, какие опасные ситуации требуют дальнейшего снижения риска;

- определить, не стали ли принятые защитные меры причиной появления новых источников опасности или увеличения степени риска ранее выявленных опасностей.

Некоторые опасные ситуации могут быть исключены из дальнейшего рассмотрения в силу очень низкого уровня риска. Опасные ситуации, связанные со значительным уровнем риска, требуют принятия мер для его снижения. Опасные ситуации, характеризующиеся высоким уровнем риска, следует проанализировать более тщательно.