ГОСТ Р 71570-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

ДЕТАЛИ ОПТИЧЕСКИЕ

Типовые технологические процессы нанесения одно-, двух- и трехслойных просветляющих покрытий на оптические детали из несиликатных химически неустойчивых стекол

Optics and photonics. Optical details. Typical technological processes for applying one-, two- and three-layer antireflection coatings to optical parts made of non-silicate chemically unstable glasses

ОКС 37.020

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Лазеры и оптические системы" (ООО "ЛОС") и Акционерным обществом "ЛОМО" (АО "ЛОМО")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 "Оптика и фотоника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2024 г. № 1213-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на оптические детали диаметром от 7 до 1000 мм, изготовленные из несиликатных химически неустойчивых стекол типов ОФ, СТК, ТБФ, ФК, ОК, СТФ по ГОСТ 3514, не содержащих или содержащих менее 34% (молекулярных) кремнезема и имеющих в своем составе растворимые или гигроскопические окислы (далее - детали), и устанавливает типовые технологические процессы нанесения на поверхности оптических деталей из стекол типов ОФ, СТК, ТБФ, ФК, ОК, СТФ одно-, двух- и трехслойных просветляющих покрытий для области спектра от 400 до 2000 нм химическим способом из спиртовых растворов тетраэтоксититана, тетраэтоксисилана, хлорокисей гафния и циркония (далее - нанесение просветляющих покрытий, просветление деталей).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.412 Единая система конструкторской документации. Правила выполнения чертежей и схем оптических изделий

ГОСТ 3514 Стекло оптическое бесцветное. Технические условия

ГОСТ 11141 Детали оптические. Классы чистоты поверхностей. Методы контроля

ГОСТ Р ИСО 9211-1 Оптика и оптические приборы. Покрытия оптические. Часть 1. Термины и определения

ГОСТ Р ИСО 9211-2 Оптика и оптические приборы. Покрытия оптические. Часть 2. Оптические свойства

ГОСТ Р 59608.3 (ИСО 9211-3:2008) Оптика и фотоника. Покрытия оптические. Часть 3. Классификация по стойкости к воздействию внешних факторов и методы испытаний

ГОСТ Р 71279-2024 Оптика и фотоника. Детали оптические. Типовые технологические процессы нанесения одно-, двух- и трехслойных просветляющих покрытий из растворов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 9211-1.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

h | - толщина слоя покрытия; |

n | - показатель преломления покрытия (слоя); |

- показатель преломления стекла; | |

nh | - оптическая толщина покрытия (слоя); |

t | - температура термической обработки (далее - термообработки); |

- длина волны; | |

- центральная длина волны; | |

- длина волны, соответствующая минимальному отражению; | |

- энергетический коэффициент направленного отражения; | |

- коэффициент отражения; | |

- спектральный коэффициент отражения; | |

43P | - тетраэтоксисилан; |

44P | - тетраэтоксититан; |

45P | - смесь тетраэтоксисилана и тетраэтоксититана; |

46P | - циркония хлорокись (эфир этиловый дизамещенный ортоциркониевой кислоты); |

51P | - гафний хлорокись (гафний оксихлорид); |

68P | - диметилэтоксисилан; |

70P | - винилтрихлорсилан и уксуснокислая ртуть [винилтрихлорсилан и ртуть (II) ацетат]. |

_______________

4 Общие требования

4.1 Просветляющие покрытия наносят на детали:

- повышения контрастности изображения;

- снижения количества рассеянного света в приборах;

- устранения бликов и двойного изображения;

- повышения химической устойчивости деталей.

4.2 Свойства и характеристики просветляющих покрытий устанавливают по ГОСТ Р ИСО 9211-2 и ГОСТ Р 59608.3.

4.3 Требования к качеству поверхности деталей с просветляющими покрытиями устанавливают по рабочим чертежам на деталь с учтенным снижением класса чистоты поверхности после нанесения просветляющего покрытия согласно ГОСТ 11141.

4.4 Просветление деталей проводят до операции склеивания.

4.5 Условные обозначения просветляющих покрытий указывают в соответствии с ГОСТ Р 71279-2024 (приложение А); условные графические знаки просветляющих покрытий - по ГОСТ 2.412.

4.6 Детали с просветляющими покрытиями, независимо от их назначения, следует защищать химическим способом - раствором диметилдиэтоксисилана толщиной от 8 до 10 нм 68P.t.

4.7 Детали с просветляющими и защитными от влаги покрытиями не должны изменять своих свойств в течение 10 лет.

4.8 Защиту деталей с просветляющими покрытиями от разрушающего воздействия влаги воздуха и биологических повреждений для тропического исполнения следует осуществлять нанесением защитного покрытия из раствора 70P.t или 82P.t толщиной от 3 до 5 нм.

4.9 Защитные слои в условном обозначении просветляющих покрытий не указывают.

5 Требования к производственным помещениям

Требования к производственным помещениям - по ГОСТ Р 71279-2024 (раздел 5).

6 Требования к оборудованию, приборам и материалам

Требования к оборудованию, приборам и материалам - по ГОСТ Р 71279-2024 (раздел 6).

7 Типовые технологические процессы

7.1 Общие положения

7.1.1 Типовые технологические процессы (ТТП) нанесения покрытий на детали должны состоять из следующих операций:

- подготовка посуды и протирочных материалов;

- осушка и перегонка растворителей;

- перегонка и очистка (при необходимости) реактивов для приготовления пленкообразующих растворов (перегонка тетраэтоксисилана, тетраэтоксититана, перекристаллизация хлорокисей гафния и циркония) и их контроль;

- приготовление пленкообразующих растворов и смесей из растворов и их хранение;

- контроль годности пленкообразующих растворов и их смесей к нанесению просветляющих покрытий (см. 7.1.7);

- подбор условий нанесения просветляющих покрытий;

- подготовка поверхности детали к просветлению;

- подбор режима просветления деталей;

- нанесение просветляющих покрытий;

- контроль характеристик просветляющих покрытий.

7.1.2 Технологические операции выполняют в соответствии с 7.1.3-7.5 и раздела 8.

7.1.3 Подготовку посуды и протирочных материалов для нанесения просветляющих покрытий проводят в соответствии с ГОСТ Р 71279-2024 (подраздел 7.3).

7.1.4 Осушку и перегонку растворителей проводят в соответствии с ГОСТ Р 71279-2024 (подраздел 7.4).

7.1.5 Перегонку и очистку (при необходимости) реактивов для приготовления пленкообразующих растворов и их контроль проводят в соответствии с ГОСТ Р 71279-2024 (подраздел 7.5).

7.1.6 Приготовление пленкообразующих растворов и смесей и их хранение осуществляют по ГОСТ Р 71279-2024 (подраздел 7.6).

7.1.7 Контроль годности пленкообразующих растворов и их смесей к нанесению просветляющих покрытий осуществляют по ГОСТ Р 71279-2024 (подраздел 7.7).

7.1.8 Подбор условий нанесения просветляющих покрытий осуществляют по ГОСТ Р 71279-2024 (подраздел 7.8).

7.1.9 Подбор режима просветления деталей осуществляют по ГОСТ Р 71279-2024 (подраздел 7.10).

7.1.10 Подготовка поверхности детали к просветлению

7.1.10.1 Перед нанесением покрытий детали контролируют на отсутствие царапин, серости, налетов, на соответствие класса чистоты по ГОСТ 11141 и требованиям рабочих чертежей на оптическую деталь согласно ГОСТ 2.412.

При обнаружении налетов поверхность детали осторожно освежают, протирая салфеткой, смоченной спиртовой суспензией полирита, затем два-три раза промывают перегнанным этиловым спиртом и вытирают насухо салфеткой. Если после освежения полированием на поверхности детали обнаруживают дефекты в виде налета или серых пятен, детали отправляют на переполирование.

7.1.10.2 После полирования осуществляют межоперационную защиту поверхностей детали с помощью слоя лака толщиной 0,2 мм.

Защитный слой лака удаляют с помощью лезвия путем его осторожного отрыва от поверхности детали. Применение растворителей для снятия лака с полированной поверхности недопустимо. Для окончательного удаления остатков лака со шлифованных поверхностей допускается протирка тампоном ваты, слегка смоченным ацетоном.

7.1.10.3 Время хранения деталей с полированными поверхностями, не защищенными по 7.1.10.2, до предварительной термообработки (сушки) или до нанесения просветляющего покрытия (при отсутствии термообработки) не должно превышать указанного в таблице 1.

Таблица 1

Марка стекла | Время хранения детали, ч, не более |

СТК9, СТК15, СТК16, СТК19, СТК119; | 24 |

ФК11, ФК24; | |

OK1, OK2; | |

СТФ3; | |

ТБФ3, ТБФ8, ТБФ9, ТБФ10, ТБФ11, ТБФ25 | |

СТКЗ*, СТК8, CTK12, CTK112; | 12 |

ФК13, ФК14; | |

ОФ6 | |

ОФ4, ОФ7, ОФ8, ОФ9 | 3 |

7.1.10.4 Многократное (более трех раз) нанесение и удаление покрытий без полирования поверхностей деталей не допускаются.

7.1.10.5 Окончательно отполированные детали подвергают предварительной термообработке (сушке) в электропечах.

Детали диаметром более 200 мм подвергают предварительной термообработке (сушке) в электропечах, обеспечивающих требуемый режим нагревания и охлаждения и определенный градиент температур поверхности детали.

7.1.10.6 Просветление без предварительной термообработки (сушки) допускается, если срок хранения полированных деталей не превышает срока, указанного в 7.3.6.

7.1.10.7 Режим предварительной термообработки (сушки) крупногабаритных деталей диаметром более 200 мм зависит от марки стекла, диаметра, толщины и массы детали.

7.1.10.8 Предельные температуры прогревания деталей до и после просветления в зависимости от марки стекла, из которого они изготовлены, приведены в таблице 2.

Таблица 2

Марка стекла | Предельная температура прогревания, °C, не выше |

ОФ4, ОФ6, ОФ7, ОФ8, ОФ9; | 300-350 |

СТКЗ, СТК8, СТК9, CTK12, CTK15, СТК16, СТК19, СТК112, СТК119; | |

ФК11, ФК13, ФК14, ФК24; | |

ТБФ3, ТБФ8, ТБФ9, ТБФ10, ТБФ11, ТБФ25 | |

OK1, ОК2, СТФЗ | 300 |

7.1.10.9 При предварительной термообработке (сушке) детали нагревают до температуры, указанной в 7.3.7, и без выдержки при этой температуре охлаждают.

7.1.10.10 Окончательную очистку осуществляют два-три раза после закрепления детали в патроне станка для просветления, при вращении с небольшой скоростью, ведя батистовой салфеткой, смоченной этиловым спиртом массовой долей 94%, от центра поверхности к краю.

Крупногабаритные детали перед нанесением просветляющего покрытия дополнительно чистят абсолютированным этиловым спиртом и прогревают от 1 до 2 мин под инфракрасными лампами на станке для просветления.

Лампы устанавливают на расстоянии от 50 до 70 см от поверхности линзы. Для обеспечения равномерного прогревания поверхности деталей диаметром от 600 до 700 мм необходимо пять-семь ламп. Нагревание поверхности осуществляют при медленном вращении детали.

7.1.10.11 Перед нанесением покрытий поверхности деталей из стекол марок: СТK9, СТK12, СТK15, СТK16, СТK19; ОK1; типа ТБФ промывают спиртовым раствором щелочи в массовых долях от 1,0% до 1,5%. Раствор щелочи готовят на этиловом спирте с массовой долей от 80% до 85%.

Затем для удаления остатков щелочи поверхность тщательно промывают этиловым спиртом и насухо вытирают салфеткой.

7.2 Общие требования к нанесению просветляющих покрытий

7.2.1 При нанесении просветляющих покрытий следует руководствоваться основными указаниями эксплуатационной документации используемого оборудования и требованиями инструкции по технике безопасности.

7.2.2 При невозможности нанесения просветляющего покрытия на деталь с двух сторон покрытие наносят сначала на одну сторону и нагревают до температуры от 300°C до 350°C. После охлаждения контролируют в отраженном свете другую непросветленную сторону детали по 7.1.10.1. При отсутствии дефектов ее просветляют. В случае появления налета поверхность освежают при помощи салфетки, смоченной спиртовой суспензией полирита. Если налет не удаляется, то поверхность переполировывают. На время полирования другой поверхности просветленную сторону защищают по 7.1.10.2.

7.2.3 В зависимости от марки стекла, из которого изготовлена оптическая деталь, применяют просветляющие покрытия, приведенные в таблице 3.

Таблица 3

Марка стекла | Вид покрытия |

СТКЗ, СТК8, СТК9, CTK11, СТК12, СТК15, СТК16, СТК19, СТК112, СТК119; | 43P.300-350 |

ОФ4, ОФ6, ОФ8, ОФ9; | |

СТФ2, СТФЗ; | |

ТБФ3, ТБФ8, ТБФ9, ТБФ10, ТБФ11, ТБФ25; | |

ФК11, ФК13, ФК14, ФК24 | |

OK1, ОК2 | 43Р.300 |

СТК9, CTK15, CTK16, CTK19; | (51P 0,44).(43P 1,24).350 (51P 0,26).(43P 1,24).350 |

ОФ7, ОФ8, ОФ9 | |

СТК8, СТК9, СТК12, CTK15, CTK19; | (44P 2).43P.300-350 ахром. |

ТБФ3, ТБФ8, ТБФ9, ТБФ10, ТБФ11, ТБФ25; | |

ОФ9 | |

СТК3, СТК8, СТК9, CTK12, CTK15, CTK16, CTK19; | 45P.(44P 2).43P.300-350 |

ОФ4, ОФ6; | |

ФК11, ФК13, ФК14, ФК24; | |

OK1, ОК2 | |

СТКЗ, СТК8, СТК9, CTK12, CTK15, CTK16, CTK19, СТК112, СТ119; | (44P 0,44).(43P 1,24).300-350 |

ОФ4, ОФ6, ОФ7, ОФ8, ОФ9; | |

ФК11, ФК13, ФК14, ФК24; | |

OK1, ОК2 | |

ТБФ3, ТБФ8, ТБФ9, ТБФ10, ТБФ11, ТБФ25 | (45P 2).(44P 2).43P.350 |

CTK9, CTK15, CTK16, CTK19, CTK119 | 43/46P.(46P 2).43P.350 |

CTK9, CTK15, CTK16, CTK19, CTK119 | 43/51P.(51P 2).43P.350 |

7.3 Нанесение однослойного просветляющего покрытия 43Р.300-350

7.3.1 Однослойное просветляющее покрытие 43Р.300-350 наносят на детали, изготовленные из стекол марок, указанных в таблице 3.

7.3.2 Получение минимального отражения в заданном участке спектра достигают путем подбора соответствующей оптической толщины покрытия nh. Оптические толщины должны составлять четверть той длины волны, для которой отражение должно быть минимальным.

7.3.3 Однослойное просветляющее покрытие получают из спиртовых растворов тетраэтоксисилана.

7.3.4 Деталь с просветляющим покрытием помещают в электропечь и нагревают до температуры от 300°C до 350°C, выдерживают в течение 2 ч, затем электропечь охлаждают до температуры от 20°C до 25°C и детали вынимают из электропечи.

Скорость нагрева до температуры от 300°C до 350°C зависит от размера детали.

7.3.5 Режимы нанесения однослойного просветляющего покрытия 43P.300-350 на детали, изготовленные из стекол типа СТК, ОФ, СТФ, ТБФ и ФК, приведены в таблице 4.

Таблица 4

Тип | Длина волны, | Диаметр | Предвари- | Частота | Масса | Термообработка | |

стекла | соответствующая минимальному отражению , нм | детали, мм | тельная подготовка | вращения детали, об/мин | тетраэток- сисилана, г в 100 см пленко- обра- зующего раствора | °C | Время выдержки, ч |

СТК ОФ | 420 | 10-20

| См. 7.1.10 | 8000-6000 | 14-12 | 300-350 | 2 |

СТФ ТБФ | 25-45

| 5200 | 8 | ||||

ФК | 50-80

| 3800 | 7 | ||||

100-200 | 1600 | 6 | |||||

500 | 40-60 | 3500 | 10 | ||||

540 | 100-200 | 2500 | 10 | ||||

550 | 10-20

| 8000-6000 | 20-16 | ||||

25-40

| 4900 | 12 | |||||

40-60

| 4000 | 10 | |||||

60-80 | 3000 | 10 | |||||

600 | 40-60 | 3500 | 12 | ||||

620 | 40-60 | 3200 | 12 | ||||

640 | 60-80

| 3000 | 14 | ||||

200-250 | 1100 | 7 | |||||

740 | 40-60 | 4000 | 16 | ||||

Таблица 5

Марка стекла | Показатель преломления стекла | Минимальный коэффициент отражения , % | |

без покрытия | стекла без покрытия | стекла с покрытием | |

CTK15

| 1,7092 | 6,70 | 1,1 |

CTK16

| 1,7830 | 7,90 | 0,7 |

CTK19

| 1,7440 | 7,30 | 0,9 |

ОФ4

| 1,6505 | 6,00 | 1,4-1,5 |

ОФ6

| 1,6012 | 5,29 | 1,9 |

ОФ9

| 1,7064 | 6,81 | 1,1 |

ТБФ10

| 1,8141 | 8,41 | 0,6 |

ТБФ11

| 1,8306 | 8,58 | 0,5-0,6 |

ТБФ4

| 1,7786 | 7,85 | 0,7 |

ТБФЗ

| 1,7558 | 7,52 | 0,9 |

ТБФ8

| 1,8583 | 9,01 | 0,5-0,6 |

ТБФ9 | 1,8080 | 8,28 | 0,6 |

7.3.7 Режимы нанесения однослойного просветляющего покрытия 43Р.300-350 на детали, изготовленные из стекла марки ТБФ8, приведены в таблице 6.

Таблица 6

Централь- ная длина волны , нм | Мини- мальный коэффи- циент отражения , % | Длина волны, соответст- вующая мини- мальному отражению , нм | Диаметр детали, мм | Предвари- тельная подготовка | Масса тетра-этоксиси- лана, г, в 100 см пленкооб- разующего раствора | Частота вращения, об/мин | Время термообра- ботки при темпера- туре 350°C, ч |

480 | 1,1-1,2

| 400-580 | 10-30 | См. 7.1.10 | 12 | 5000 | 2 |

480 | 1,1-1,2

| 400-580 | 80-100 | 8 | 2600 | ||

510 | 0,8

| 430-620 | 40-60 | 12 | 4400 | ||

530 | 0,7-0,8

| 450-650 | 40-60 | 12 | 4000 | ||

560 | 0,6

| 480-680 | 40-60 | 12 | 3800 | ||

570 | 0,7

| 500-700 | 60-80 | 12 | 3600 | ||

580 | 0,7

| 500-710 | 20-30 | 14 | 5000 | ||

590 | 0,7

| 500-720 | 60-80 | 12 | 3400 | ||

640 | 1,1

| 540-760 | 80-100 | 12 | 2600 | ||

660 | 1,1

| 550-790 | 40-60 | 14 | 4000 | ||

850 | 4,7 | 720-1030 | 40-60 | 16 | 4600 | ||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | |||||||

7.4.3.1 При нанесении покрытия с промежуточной термообработкой (сушкой) слоев детали подвергают термообработке после нанесения каждого слоя. Детали после нанесения слоя 51P помещают в электропечь, предварительно нагретую до температуры 60°C, затем температуру постепенно повышают до 350°C и выдерживают в течение 1 ч.

Детали с первым слоем диоксида гафния после термообработки промывают предварительно профильтрованным спиртовым раствором щелочи с массовыми долями от 1,0% до 1,5%. Затем детали вытирают насухо салфеткой, промывают перегнанным этиловым спиртом и протирают батистовой салфеткой. После этого наносят второй слой 43P и прогревают детали при температуре 350°C в течение 2 ч.

Таблица 7

Длина | Диаметр | Частота | Предва- | 1-й слой 51P | Предва- | 2-й слой 43P | ||

волны, соответс- твующая мини- мальному отра- жению , нм | детали, мм | вращения детали, об/мин | ритель- ная подго- товка | Масса хлоро- киси гафния, г, в 100 см пленко- обра- зующего раствора | Время термо- обра- ботки при темпе- ратуре 350°C, ч | рительная подготовка | Масса тетро- эток- сисилана, г, в 100 см пленко- образую- щего раствора | Время термооб- работки при темпе- ратуре 350°C, ч |

400-420 | 10-45

| 5200 | См. 7.1.10 | 5 | 1 | Промывка спиртовым | 8 | 2 |

100-200 | 1500 | 3 | раствором | 6 | ||||

480-500 | 15-45

| 4200 | 4 | щелочи в массивых | 10 | |||

50-80

| 3800 | 3 | долях (1,0-1,5)%. | 9 | ||||

100-200 | 1600 | 3 | Оконча- | 8 | ||||

560 | 20-45

| 4600 | 6 | тельная промывка | 10 | |||

50-80

| 3800 | 3 | этиловым спиртом | 8 | ||||

100-200 | 2250-1500 | 3 | 10 | |||||

640-660 | 20-45

| 4200 | 4 | 12 | ||||

50-80

| 3300 | 5 | 10 | |||||

100-200 | 2250-1500 | 4 | 10 | |||||

680 | 15-45

| 4600 | 6 | 17 | ||||

50-80

| 3800 | 5 | 12 | |||||

100-200 | 2000-1500 | 2 | 10 | |||||

720 | 25-45

| 4200 | 6 | 18 | ||||

50-80

| 3800 | 5 | 12 | |||||

100-200 | 1500 | 4 | 10 | |||||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | ||||||||

Таблица 8

Длина волны, | Частота | 1-й слой (51P 0,26) | 2-й слой (43P 1,24) | ||

соответст- вующая мини- мальному отражению , нм | вращения детали, об/мин | Масса хлорокиси гафния, г, в 100 см пленкообразующего раствора | Время вращения детали после нанесения слоя 51P, мин | Масса тетраэтокси- силана, г, в 100 см пленкообразующего раствора | Время термо- обработки при температуре 350°C, ч |

480-530 | 2500 | 5 | 1,0-1,5 | 10 | 2 |

600-660 | 6 | 1,0 (поверхность прогревают до 40°C) | 14 | ||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | |||||

7.4.4.1 Термообработку деталей со свеженанесенным покрытием осуществляют при температуре от 300°C до 350°C с выдержкой при максимальной температуре 2 ч.

Для деталей диаметром не более 150 мм подъем температуры осуществляют от 1,5 до 2,0 ч; для деталей диаметром более 150 мм скорость нагревания и охлаждения следует подбирать в зависимости от размера и толщины детали.

Таблица 9

Длина волны, | Диаметр детали, мм | Предвари- тельная | 1-й слой (44P 0,44) | 2-й слой (43P 1,24) | Частота вращения | Время термо- |

соответст- вующая мини- мальному отражению , нм | подготовка | Масса тетра- этокси- титана, г, в 100 см пленкооб- разующего раствора | Масса тетра- этокси- силана, г, в 100 см пленкооб- разующего раствора | детали, об/мин | обработки при темпера- туре 300-350°C, ч | |

470-540 480-560 | 30-40 | См. 7.1.10 | 3 | 14 | 4000 3600 | 2 |

500-540 | 100-120 | 10 | 2500 | |||

680-720 | 260 | 2 | 6 | 500 | ||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | ||||||

Таблица 10

Диаметр детали, мм | Номер слоя | Масса тетра- этокси- титана, г, в 100 см пленкооб- разующего раствора | Номер слоя | Масса тетра- этокси- силана, г, в 100 см пленкооб- разующего раствора | Частота вращения детали, об/мин | Время термооб- работки при темпера- туре 300-350°C, ч |

7-10 | 1 | 7-6 | 2 | 26-24 | 16000-14000 | 2 |

10-15 | 6-5 | 24-22 | 10000-8000 | |||

16-20 | 5-4 | 22-20 | 8000-6000 | |||

30-80 | 3 | 12-10 | 4000-3500 | |||

80-150 | 3,0-2,5 | 10-8 | 3500-1500 | |||

150-200 | 2,5-2,0 | 8-7 | 1000-900 | |||

250-300 | 2,0 | 7-6 | 700-500 | |||

300-450 | 1,5 | 5 | 400-300 |

7.4.4.6 Режимы термообработки деталей из стекол типов ОФ, СТК, ФК и ОК приведены в таблице 11.

Таблица 11

Марка стекла | Диаметр детали, мм | Толщина детали, не более, мм | Скорость нагревания до температуры 300-350°C, °C/ч | Время выдержки при температуре 300-350°C, ч | Скорость охлаждения, °C/ч |

ОФ6 | 7-50 | 30 | 150 | 1 | 60-50 |

50-80 | 100-80 | 50 | |||

100-150 | 70-60 | 30 | |||

150-200 | 40 | 60-50 | 2 | 25-30 | |

200-300 | 50-25 | 20-15 | |||

300-400 | 60 | 25-20 | 15-10 | ||

400-500 | 20-15 | 10-16 | |||

СТК3 | 670 | 90 | 10-15 | 2 | 2-5 |

600 | 67 | 2-6 | |||

555 | 60 | 12-15 | 4-6 | ||

565 | 55 | 6-15 | |||

ОФ4 | 500 | 40 | 12-20 | 6-15 | |

ФК14 | 420 | 45 | 15 | 10 | |

OK1 | 7-50 | 10 | 120-100 | 2 | 35 |

50-100 | 80 | 80 | 35 | ||

100-150 | 30 | 60 | 20 | ||

150-200 | 40 | 50-30 | 15 | ||

200-250 | 40 | 25-15 | 10 | ||

200-250 | 50 | 15-10 | 5 | ||

250-320 | 50 | 10-8 | 3-2 | ||

320-400 | 40 | 5 | 2,0-1,5 | ||

Св. 400 | 50 | 3 | 1,5 |

7.4.4.7 Детали из стекла марки ОK1 следует хранить в закрытых ящиках во избежание резкого охлаждения. Все металлические приспособления для крепления деталей, контроля, транспортирования должны иметь такую же температуру, как детали из стекла марки ОK1. На поверхности детали из стекла марки ОK1 не допускаются мельчайшие заколы и грубые царапины.

Таблица 12

Длина волны, соответст- вующая мини- мальному отражению , нм | Номер слоя | Техноло- гический слой | Масса тетраэтоксититана (тетраэтоксисилана), г, в 100 см пленкообразующего раствора | Частота вращения детали, об/мин | Оптическая толщина слоя nh, нм | Время термооб- работки при темпера- туре 350°C, ч |

400-600 | 1 | 1 | 15 г тетраэтоксититана | 4000-4500 | 240-250 | 2 |

2 | 1 | 10 г тетраэтоксисилана | 3200-3500 | 120-125 | ||

540-860 | 1 | 1 | 15 г тетраэтоксититана | 3500 | 350-380 | |

2 | 15 г тетраэтоксититана | 3500 | ||||

2 | 1 | 18 г тетраэтоксисилана | 5000 | 180-190 | ||

460-720 | 1 | 1 | 15 г тетраэтоксититана | 2000 | 280 | |

2 | 1 | 10 г тетраэтоксисилана | 3000 | 140 | ||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | ||||||

7.5 Нанесение трехслойных ахроматических просветляющих покрытий

7.5.2 Спектральный коэффициент отражения деталей с трехслойными ахроматическими просветляющими покрытиями для заданной области спектра не должен превышать 0,8%.

7.5.3.1 Соотношение пленкообразующих растворов равных концентраций для смеси подбирают таким образом, чтобы обеспечить значение показателя преломления первого слоя в зависимости от показателя преломления стекла.

7.5.3.2 Показатель преломления первого слоя и соотношение пленкообразующих растворов в смеси в зависимости от показателя преломления стекла приведены в таблице 13.

Таблица 13

Показатель преломления | Наименование растворов в смеси и их соотношение в объемных долях | ||

стекла | 1-го слоя | тетраэтоксититана и тетраэтоксисилана | хлорокиси гафния и тетраэтоксисилана |

1,52-1,65

| 1,65-1,74 | 0,8:1,0; 1,0:1,0 | 2,0-3,0:1,0 |

1,65-1,70

| 1,74-1,77 | 1,0:1,0; 1,1:1,0 | 3,5-4,0:1,0 |

1,71-1,78 | 1,78-1,86 | 1,2:1,0; 1,5:1,0 | 5,0-8,0:1,0 |

Таблица 14

Марка стекла | Диаметр детали, мм | Длина волны, соответст- вующая мини- мальному отражению , нм | Номер слоя | Масса тетраэтоксититана, тетраэтоксисилана, г, в 100 см пленкообразующего раствора, соотношение растворов в объемных долях | Частота вращения детали, об/мин | Время термооб- работки при темпе- ратуре 300-350°C, ч |

СТКЗ СТК7 СТК8 ОФ4 | 6-10 | 410-650 | 1 | Смесь тетраэтоксититана от 18 до 20 г и тетраэтоксисилана от 18 до 20 г, соотношение растворов 1,1:1,0; 1,0:1,0 | 16000-4000 | 1-2 |

2 | От 32 до 33 г тетраэтоксититана | |||||

3 | От 18 до 20 г тетраэтоксисилана | |||||

15-20 | 410-650 | 1 | Смесь тетраэтоксититана от 15 до 16 г с тетраэтоксисиланом от 15 до 16 г, соотношение растворов 1,1:1,0; 1,0:1,0 | 8000-6000 | 1-2 | |

2 | От 28 до 26 г тетраэтоксититана | |||||

3 | От 16 до 15 г тетраэтоксисилана | |||||

20-35 | 410-650 | 1 | Смесь тетраэтоксититана от 9 до 15 г с тетраэтоксисиланом от 9 до 15 г, соотношение растворов 1,1:1,0; 1,0:1,0 | 6000-3500 | 1-2 | |

2 | От 16 до 26 г тетраэтоксититана | |||||

3 | От 15 до 10 г тетраэтоксисилана | |||||

СТК7 СТК8 СТK12 | 30-80 | 540-780 | 1 | Смесь из 9 г тетраэтоксититана и 9 г тетраэтоксисилана, соотношение растворов 1,1:1,0; 1,0:1,0 | 3000-3200 | 2 |

ОФ4 | 2 | 15 г тетраэтоксититана | 2200-2500 | |||

3 | 10 тетраэтоксисилана | 3000-3500 | ||||

ОФ6 СТКЗ | 200-300 | 540-840 | 1 | Смесь тетраэтоксититана от 3,5 до 4,0 г с тетраэтоксисиланом от 3,5 до 4,0 г, соотношение растворов 1,0:1,0 | 700-550 | 2 |

2 | От 6 до 7 г тетраэтоксититана | 300-550 | ||||

3 | От 3 до 4 г тетраэтоксисилана | 500-700 | ||||

400 | 540-840 | 1 | Смесь из 3 г тетраэтоксититана и 3 г тетраэтоксисилана, соотношение растворов 1,1:1,0 | 200 | 2 | |

2 | 5 г тетраэтоксититана | 250 | ||||

3 | 3 г тетраэтоксисилана | 300 | ||||

ФК11 | 45 | 410-650 | 1 | Смесь из 10 г тетраэтоксититана и 10 г тетраэтоксисилана, соотношение растворов 0,8:1,0 | 2750-3000 | 2 |

2 | 17 г тетраэтоксититана | 2700-3000 | ||||

3 | 12 г тетраэтоксисилана | 4000-4500 | ||||

ФК14 ФК24 | 80 | 410-660 | 1 | Смесь из 7 г тетраэтоксититана и 7 г тетраэтоксисилана, соотношение растворов 0,8:1,0 | 2500 | 2 |

2 | 14 г тетраэтоксититана | 1500 | ||||

3 | 8 г тетраэтоксисилана | 2500 | ||||

ОК1 | 250-300 | 540-840 | 1 | Смесь из 4 г тетраэтоксититана и 4 г тетраэтоксисилана, соотношение растворов 0,8:1,0 | 700-750 | 2 |

2 | От 6,0 до 6,5 г тетраэтоксититана | 300-500 | ||||

3 | От 4 до 6 г тетраэтоксисилана | 500-700 | ||||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | ||||||

Таблица 15

Марка стекла | Диаметр детали, мм | Длина волны, соответст- вующая минималь- ному отражению | Номер слоя | Масса тетраэтоксититана (тетраэтоксисилана), г, в 100 см пленкообразующего раствора, соотношение растворов в объемных долях | Объем этилового спирта с массовой долей, %, до 100 см | Соляная кислота, см , в 100 см пленкооб- разующего раствора | Частота вращения детали, об/мин | Время термооб- работки при температуре 350°C, ч | Цвет |

ФК11 | 45-80 | 480-760 | 1 | Смесь из 9 г тетраэтоксититана и 9 г тетраэтоксисилана, соотношение растворов 0,8:1,0 | 98,5-98,0 | 0,1 | 2800 | 1 | Бесцветный |

2 | 12 г тетраэтоксититана | 99,2 | 0,3 | 2000 | Без прогревания | Зеленовато- сиреневый | |||

3 | 8 г тетраэтоксисилана | 94,0 | 0,1 | 2000 | 2 | Сиренево- синий | |||

300-500 | 480-910 | 1 | Смесь из 4 г тетраэтоксититана и 4 г | 97,5

| 0,75-0,1 | 500 (в течение 1 | 1 | Бесцветный | |

тетраэтоксисилана, соотношение растворов 0,8:1,0 | 98,0 | - | мин) | ||||||

2 | 6 г тетраэтоксититана | 97,5 | 0,1 | 600 (в течение 1,5 мин) | Без прогревания | Зеленовато- сиреневый | |||

3 | 4 г тетраэтоксисилана | 98,0 | 0,05 | 400 | 2 | Сиренево- синий | |||

ФК24 | 300-500 | 460-790 | 1 | Смесь из 4 г тетраэтоксититана и 4 г | 97,5

| 0,75 | 400 (в течение 1 | 4 | Бесцветный |

тетраэтоксисилана, соотношение растворов 0,8:1,0 | 98,0 | - | мин) | ||||||

2 | 5 г тетраэтоксититана | 97,5 | 0,75-0,1 | 200 (в течение 2 мин) | Без прогревания | Зеленоватый | |||

3 | 4 г тетраэтоксисилана | 98,0 | 0,06 | 450 | 36 | Сиреневый | |||

СТК3 | 300-500 | 440-770 | 1 | Смесь из 4 г тетраэтоксититана и 4 г | 98

| 0,1 | 450 | 1 | Бесцветный |

тетраэтоксисилана, соотношение растворов 1,1:1,0 | 98 | - | |||||||

2 | 6 г тетраэтоксититана | 98 | 0,15 | 600 | Без прогревания | Зеленовато- сиреневый | |||

3 | 4 г тетраэтоксисилана | 98 | 0,05 | 400 | 2 | Сиреневый | |||

СТК3 | 300-700 | 490-840 | 1 | Смесь из 3 г тетраэтоксититана и 3 г | 98

| 0,1 | 300 | 1 | Бесцветный |

тетраэтоксисилана, соотношение растворов 1:1 | 98 | - | |||||||

2 | 5 г тетраэтоксититана | 98 | 0,15 | 300 | 1 | Розовато- сиреневый | |||

3 | 3 г тетраэтоксисилана | 98 | 0,05 | 400 | 2 | Фиолетовый | |||

СТК7 | 300-700 | 460-820 | 1 | Смесь из 4 г тетраэтоксититана и 4 г | 98

| 0,1 | 400 | 1 | Бесцветный |

тетраэтоксисилана, соотношение растворов 1,1:1,0 | 98 | - | |||||||

2 | 5 г тетраэтоксититана | 98 | 0,15 | 200 | Без прогревания | Зеленоватый | |||

3 | 4 г тетраэтоксисилана | 98 | 0,15 | 450 | 2 | Сиренево- фиолетовый | |||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | |||||||||

При нанесении трехслойных ахроматических просветляющих покрытий без промежуточного прогревания слоев после нанесения второго слоя 44Р детали, не снимая со станка, при медленном вращении прогревают под инфракрасными лампами, затем наносят третий слой 43Р и прогревают при температуре от 300°C до 350°C в течение 2 ч.

7.5.3.5 Термообработку просветленных крупногабаритных деталей осуществляют по 7.1.10.8 и в соответствии с данными, приведенными в таблице 2. Необходимые скорости нагревания и охлаждения рассчитывают в зависимости от марок стекла, диаметра и толщины детали.

7.5.4.3 Соотношение показателей преломления стекла и слоев трехслойного покрытия должно быть следующим:

7.5.4.4 Значения показателя преломления первого слоя в зависимости от показателя преломления стекла приведены в таблице 16.

Таблица 16

Показатель преломления стекла | Показатель преломления 1-го слоя |

1,76-1,82

| 1,71-1,76 |

1,83-1,875

| 1,77-1,80 |

1,88-1,90

| 1,80-1,83 |

1,91-1,95 | 1,84-1,88 |

Таблица 17

Номер слоя | Масса тетраэтоксититана, тетраэтоксисилана, г, в 100 см пленкообразующего раствора, соотношение растворов в объемных долях | Показатель преломления слоя n | Частота вращения детали, об/мин | Время термообра- ботки при температуре 350°C, ч |

1 | Смесь из 16 г тетраэтоксититана и 16 г тетраэтоксисилана, соотношение растворов 1,0:1,0; 1,1:1,0 | 1,75-1,76 | 4000-4500 | 2 |

2 | От 15 до 16 г тетраэтоксититана | 2,14 | 2500-3500 | |

3 | 10 г тетраэтоксисилана | 1,44 | 4000-4500 |

Таблица 18

Марка стекла | Длина волны, соответст- вующая мини- мальному отражению , нм | Номер слоя | Масса тетраэтоксититана, тетраэтоксисилана, хлорокисей гафния, циркония, г, в 100 см пленкообразующего раствора, соотношение растворов в объемных долях | Частота вращения детали, об/мин | Время термообра- ботки при темпера- туре 350°C, ч |

СТК9 CTK19 | 400-680 | 1 | Смесь из 10 г хлорокиси циркония и 10 г тетраэтоксисилана, соотношение растворов 4:1 | 2500 | 2 |

СТК9 | 2 | 22 г хлорокиси циркония | 2500 | ||

CTK19 | 3 | 10 г тетраэтоксисилана | 3500 | ||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | |||||

Таблица 19

Марка стекла | Длина волны, соответст- вующая мини- мальному отражению , нм | Номер слоя | Диаметр детали, мм | Масса тетраэтоксититана, тетраэтоксисилана, хлорокисей гафния, циркония, г, в 100 см пленкообразующего раствора, соотношение растворов в объемных долях | Частота вращения детали, об/мин | Время термообра- ботки при темпера- туре 350°C, ч |

СТK9 СТK19 СТК119 | 420-680 | 1 | 40 | Смесь из 14 г хлорокиси гафния и 14 г тетраэтоксисилана, соотношение растворов 4:1 | 2700-3000 | 2 |

2 | 22 г хлорокиси гафния | 2000-2500 | ||||

3 | 10 г тетраэтоксисилана | 2700-3000 | ||||

400-700 | 1 | 180 | Смесь из 7 г хлорокиси гафния и 7 г тетраэтоксисилана, соотношение растворов 5:1 | 900 | ||

2 (в два техноло- гических слоя) | 8 г хлорокиси циркония | |||||

3 | 5 г тетраэтоксисилана | |||||

Примечание - В случае пологого экстремума коэффициента отражения под понимается спектральный диапазон просветления, в котором коэффициент отражения удовлетворяет указанным условиям просветления. | ||||||

8 Контроль характеристик просветляющих покрытий

Контроль характеристик просветляющих покрытий проводят по ГОСТ Р 71279-2024 (раздел 8).

9 Требования безопасности

9.1 Организация и проведение работ по нанесению одно-, двух- и трехслойных просветляющих покрытий на оптические детали - по ГОСТ Р 71279-2024 (подраздел 9.1).

9.2 Предельно допустимые концентрации вредных веществ при нанесении одно-, двух- и трехслойных просветляющих покрытий - по ГОСТ Р 71279-2024 (подраздел 9.2).

9.3 Требования к помещениям и технологическому оборудованию - по ГОСТ Р 71279-2024 (подраздел 9.3).

9.4 Требования к персоналу - по ГОСТ Р 71279-2024 (подраздел 9.4).

9.5 Требования к хранению и транспортированию химических веществ - по ГОСТ Р 71279-2024 (подраздел 9.5).

Приложение А

(справочное)

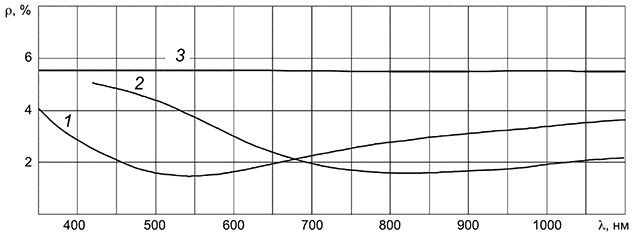

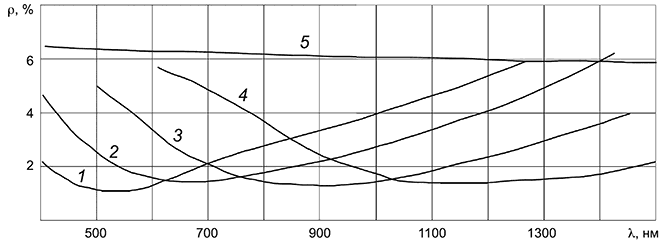

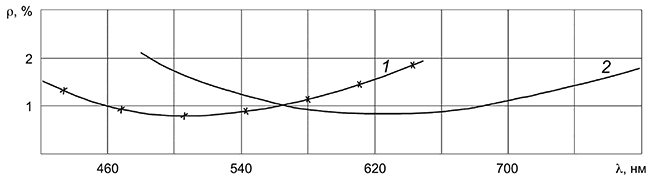

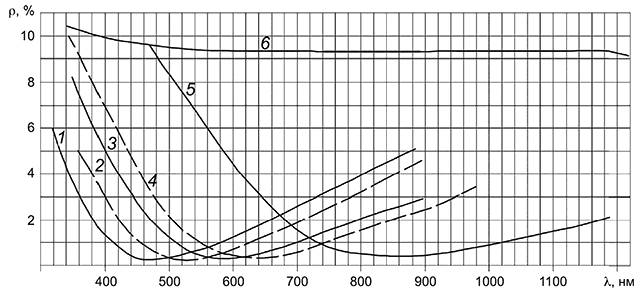

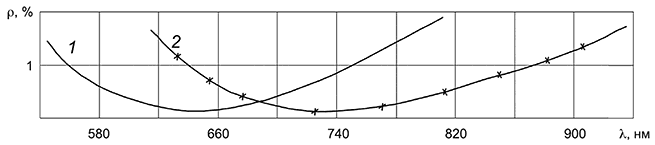

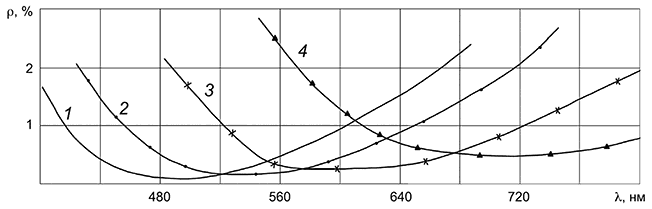

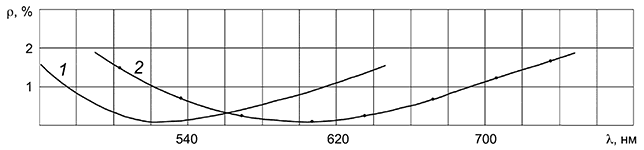

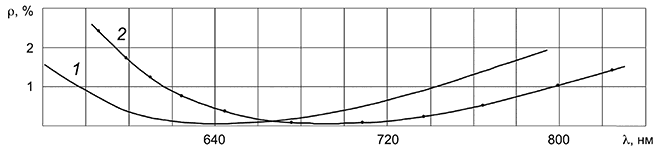

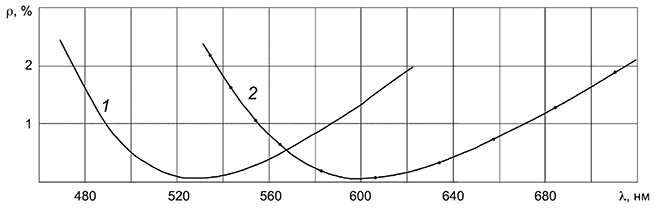

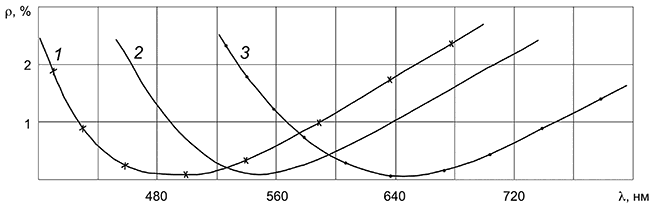

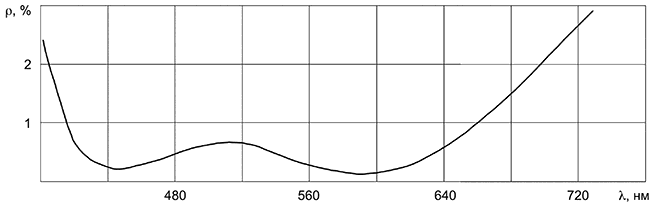

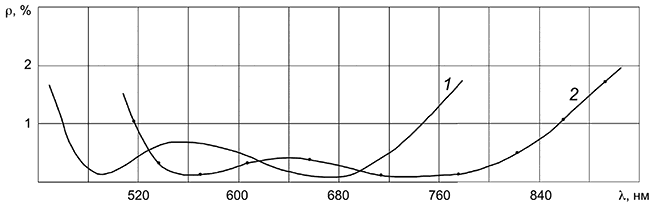

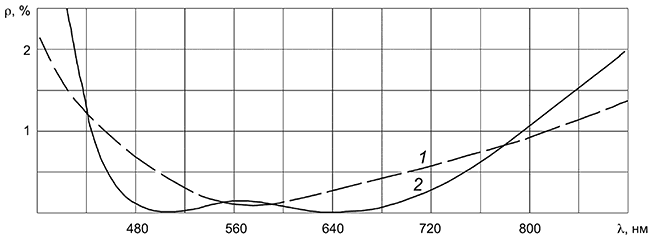

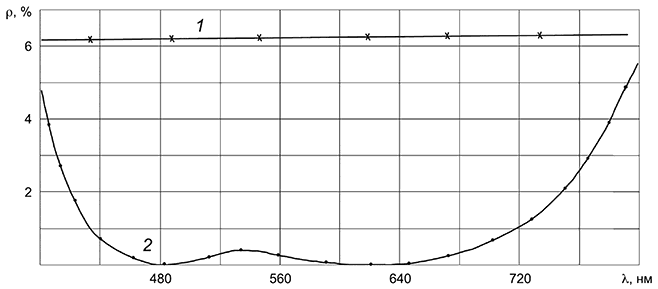

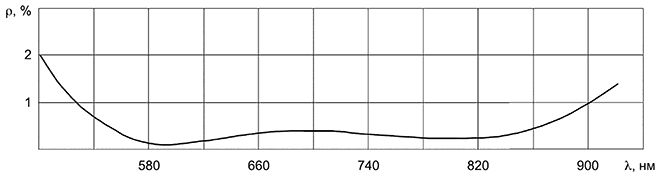

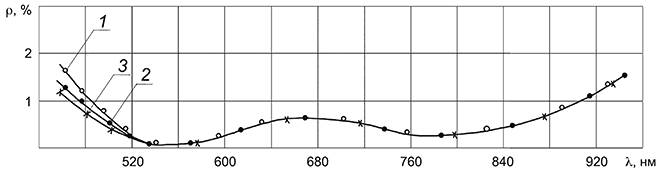

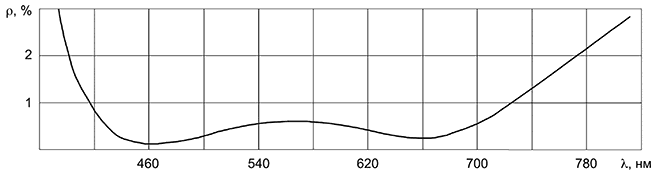

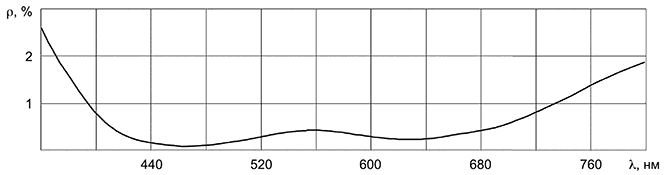

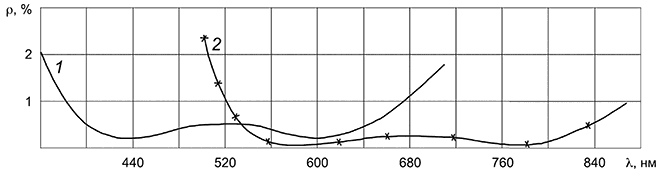

Кривые спектральных коэффициентов отражения от поверхности химически неустойчивых несиликатных стекол с одно-, двух- и трехслойными просветляющими покрытиями для различных областей спектра

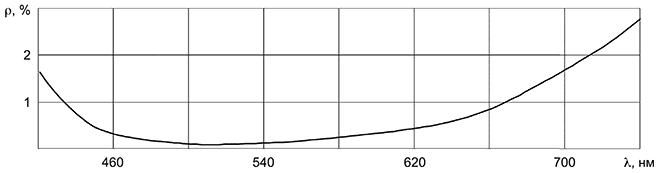

На рисунках А.1-А.25 приведены кривые спектральных коэффициентов отражения от поверхности химически неустойчивых несиликатных стекол.

|

Рисунок А.1 - Коэффициент отражения от поверхности стекла марки ОФ6 с покрытием 43P.350

|

Рисунок А.2 - Коэффициент отражения от поверхности стекла марки ОФ4 с покрытием 43P.350

|

Рисунок А.3 - Коэффициент отражения от поверхности стекол марок СТК9, СТК19 с покрытием 43P.350

|

Рисунок А.4 - Коэффициент отражения от поверхности стекла марки ТБФ8 с покрытием 43P.350

|

Рисунок А.5 - Коэффициент отражения от поверхности стекла марки СТФ3 с однослойным покрытием 43P.350

|

|

|

|

|

|

|

|

|

|

|

|

1 - в центре детали; 2 - в 80 мм от центра; 3 - в 120 мм от центра детали

|

|

|

|

УДК 681.7.026.6:006.354 | ОКС 37.020 |

Ключевые слова: оптика и фотоника, просветляющие покрытия, технология тонких пленок, оптические покрытия | |