ГОСТ Р 71310-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

ДЕТАЛИ ОПТИЧЕСКИЕ

Типовые технологические процессы склеивания

Optics and photonics. Optical parts. Typical technological processes of gluing

ОКС 37.020

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт физической оптики, оптики лазеров и информационных оптических систем Всероссийского научного центра "Государственный оптический институт им.С.И.Вавилова" (ФГУП "НИИФООЛИОС ВНЦ "ГОИ им.С.И.Вавилова") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 "Оптика и фотоника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 апреля 2024 г. № 508-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на оптические детали размером до 600 мм, изготовленные из силикатных и несиликатных стекол по ГОСТ 3514, оптических стекол серии 100, 200 и Н, кристаллов по ГОСТ 23136 и кварцевого стекла по ГОСТ 15130, а также из полиметилметакрилата (ПММА), полистирола (ПС) и сополимера МС-0-20 (далее - детали), и устанавливает типовые технологические процессы (ТТП) склеивания с применением оптических клеев по ГОСТ Р 71312.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 2.412 Единая система конструкторской документации. Правила выполнения чертежей и схем оптических изделий

ГОСТ 8.497 Государственная система обеспечения единства измерений. Амперметры, вольтметры, ваттметры, варметры. Методика поверки

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 3514 Стекло оптическое бесцветное. Технические условия

ГОСТ 3956 Силикагель технический. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 6824 Глицерин дистиллированный. Общие технические условия

ГОСТ 9293 Азот газообразный и жидкий. Технические условия

ГОСТ 9949 Ксилол каменноугольный. Технические условия

ГОСТ 10667 Стекло органическое листовое. Технические условия

ГОСТ 11141 Детали оптические. Классы чистоты поверхностей. Методы контроля

ГОСТ 13659 Стекло оптическое бесцветное. Физико-химические характеристики. Основные параметры

ГОСТ 14887 Клеи оптические. Типы

ГОСТ 15130 Стекло кварцевое оптическое. Общие технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21400 Стекло химико-лабораторное. Технические требования. Методы испытаний

ГОСТ 23136 Материалы оптические. Параметры

ГОСТ 23932 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28780 Клеи полимерные. Термины и определения

ГОСТ 29298 Ткани хлопчатобумажные и смешанные. Общие технические условия

ГОСТ 30494 Здания жилые и общественные. Параметры микроклимата в помещениях

ГОСТ 34060 Инженерные сети зданий и сооружений внутренние. Испытание и наладка систем вентиляции и кондиционирования воздуха. Правила проведения и контроль выполнения работ

ГОСТ Р 8.743/ISO/TR 14999-1:2005 Государственная система обеспечения единства измерений. Оптика и фотоника. Интерференционные измерения оптических элементов и систем. Часть 1. Термины, определения и основные соотношения

ГОСТ Р 8.744/ISO/TR 14999-3:2005 Государственная система обеспечения единства измерений. Оптика и фотоника. Интерференционные измерения оптических элементов и систем. Часть 3. Калибровка и аттестация интерферометров, методика измерений оптических волновых фронтов

ГОСТ Р 8.745/ISO/TR 14999-2:2005 Государственная система обеспечения единства измерений. Оптика и фотоника. Интерференционные измерения оптических элементов и систем. Часть 2. Измерения и методика оценки результатов

ГОСТ Р 8.874 Государственная система обеспечения единства измерений. Автоколлиматоры. Методика поверки

ГОСТ Р 55710 Освещение рабочих мест внутри зданий. Нормы и методы измерений

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 58373 Оптика и фотоника. Лазеры и лазерное оборудование. Термины и определения

ГОСТ Р 59420 (ИСО 14997:2017) Оптика и фотоника. Элементы оптические. Дефекты поверхностей. Визуальный контроль

ГОСТ Р 59972 Системы вентиляции и кондиционирования воздуха общественных зданий. Технические требования

ГОСТ Р 71008 Оптика и фотоника. Правила выполнения чертежей оптических деталей и систем. Часть 1. Общие положения

ГОСТ Р 71250 Оптика и фотоника. Производство оптических материалов. Термины и определения

ГОСТ Р 71309-2024 Оптика и фотоника. Клеи оптические. Типовые технологические процессы приготовления

ГОСТ Р 71311 Оптика и фотоника. Клеи оптические. Методы контроля и испытаний клеевых соединений

ГОСТ Р 71312 Оптика и фотоника. Клеи оптические. Общие технические условия

СП 30.13330 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 44.13330 "СНиП 2.09.04-87 Административные и бытовые здания"

СП 52.13330 "СНиП 23-05-95* Естественное и искусственное освещение"

СП 56.13330 "СНиП 31-03-2001 Производственные здания"

СП 60.13330 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха"

СП 112.13330 "СНиП 21-01-97* Пожарная безопасность зданий и сооружений"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 58373, ГОСТ 28780, ГОСТ Р 8.743 и ГОСТ Р 71250, а также следующий термин с соответствующим определением:

3.1 тонкий отжиг оптический детали: Завершающая операция изготовления оптической детали, направленная на снижение механического напряжения внутри детали, вызывающего двулучепреломление.

Примечание - Деталь, прошедшая тонкий отжиг, эквивалентна классу 3 по двулучепреломлению в соответствии с ГОСТ 23136.

4 Общие требования

4.1 Требования к оптическим клеям

Технические требования к клеям - по ГОСТ Р 71312.

Для склеивания оптических деталей применяют оптические клеи, приготовленные по ГОСТ Р 71309.

4.2 Требования к склеиваемым оптическим деталям

4.2.1 Детали, поступающие для склеивания, должны соответствовать требованиям, указанным в сопроводительной технической документации и настоящем стандарте.

4.2.2 Требования к чистоте поверхностей склеиваемых деталей - по ГОСТ 11141.

4.2.3 Значения общего и местного отклонения формы волнового фронта деталей должны соответствовать требованиям технической документации. Контроль проводят в соответствии с ГОСТ Р 8.744 и ГОСТ Р 8.745.

4.2.4 Если в сопроводительной технической документации не указано иное, то детали из неорганического стекла и кристаллов, подлежащие склеиванию, должны иметь технологические фаски.

4.2.5 Если не указано иное, то разность между радиусами кривизны склеиваемых поверхностей оптических деталей из полимеров не должна превышать 0,01 мм.

5 Требования к производственным помещениям

5.1 Производственные помещения должны быть оборудованы вентиляцией и отоплением в соответствии с требованиями СП 60.13330, водопроводом с горячей и холодной водой по СП 30.13330, в соответствии с нормами проектирования освещения по СП 52.13330, оснащены всем необходимым оборудованием, реактивами и материалами для выполнения работ.

Помещение для склеивания деталей должно быть оборудовано общеобменной вентиляцией, создающей избыточное давление в помещении, и местной вытяжной вентиляцией со скоростью отвода воздуха от рабочих мест не менее 0,3 м/с.

5.2 Производственные помещения должны соответствовать требованиям СП 56.13330, СП 112.13330, ГОСТ 12.1.005 и ГОСТ 30494.

Вспомогательные помещения должны соответствовать требованиям СП 44.13330, бытовые помещения - требованиям для третьей группы производственных процессов согласно нормам проектирования административных и бытовых зданий по СП 44.13330.

Если технологический процесс не предполагает иного, то в помещениях для склеивания деталей обеспечивают нормальные климатические условия по ГОСТ 15150.

5.3 Вентиляционные установки должны быть выполнены в соответствии с требованиями ГОСТ 34060, ГОСТ Р 59972.

5.4 Воздуховоды местных отсосов следует очищать в соответствии с требованиями, указанными в ГОСТ Р 59972.

5.5 Освещенность рабочих поверхностей в помещениях для склеивания деталей должна соответствовать требованиям ГОСТ Р 55710.

5.6 Полы в производственном помещении должны быть огнестойкими, ровными, нескользкими и легко подвергаться влажной уборке. Уборку помещений следует проводить два раза в день или согласно техническому регламенту предприятия.

5.7 Стекла световых проемов следует очищать по мере необходимости, но не реже двух раз в год.

6 Требования к оборудованию и материалам

6.1 Оборудование, необходимое для склеивания деталей, должно соответствовать технической и эксплуатационной документации.

6.2 В зависимости от особенностей ТТП при склеивании деталей применяют следующее оборудование и материалы:

- монохроматический источник света;

- источник невидимого света и специализированное визуализирующее оборудование;

- лупу с 6-кратным увеличением по ГОСТ 25706;

- черный экран, изготовленный из матово-черного материала;

- спирт этиловый ректификованный технический высшего сорта по ГОСТ Р 55878 или другой подходящий растворитель;

- ацетон по ГОСТ 2768;

- спиртовой раствор тетраэтоксисилана;

- спиртовой раствор хлорокиси гафния;

- глицерин по ГОСТ 6824;

- прокаленный силикагель по ГОСТ 3956;

- газообразный азот по ГОСТ 9293;

- 5-10%-ный водный раствор едкого натрия по ГОСТ 4328;

- ксилол по ГОСТ 9949;

- кисть беличью или из другого мягкого меха;

- интерферометр с точностью определения до 0,1 интерференционной полосы;

- контрольный юстировочный прибор, обеспечивающий точность измерения не менее 2 мкм;

- термостат;

- автоколлиматор по ГОСТ Р 8.874;

- посуду лабораторную стеклянную по ГОСТ 23932;

- бокс из оргстекла по ГОСТ 10667;

- вату медицинскую по ГОСТ 5556;

- обезжиренные салфетки из батиста или фланели по ГОСТ 29298;

- амперметр по ГОСТ 8.497;

- лампу ультрафиолетового излучения;

- штатив;

- лезвие или нож из закаленной стали;

- металлическую иглу;

- микроскоп.

6.3 Для работы с клеями и его компонентами используют лабораторную посуду, изготовленную из химически стойкого стекла по ГОСТ 21400 или другого подходящего материала.

7 Типовые технологические процессы

7.1 Общие положения

7.1.1 ТТП склеивания деталей состоят из следующих операций:

- подготовки деталей к склеиванию;

- подготовки клея;

- нанесения клея;

- удаления избытков клея;

- юстировки деталей;

- выдержки клеевого соединения до отверждения клея;

- чистки склеенных деталей;

- контроля клеевого соединения;

- нанесения лака на фаски склеенных деталей.

7.1.2 При необходимости после склеивания деталей из неорганического стекла и кристаллов проводят вакуумное просветление без нагрева или шлифование и полирование. Режимы обработки деталей после склеивания подбирают таким образом, чтобы избежать возникновения дефектов клеевого слоя.

Примечание - Механическая обработка деталей, склеенных клеями типа "бальзамин", акриловым клеем, клеями типов УФ-215 и УФ-215М не допускается.

7.2 Подготовка деталей к склеиванию

7.2.1 Подготовку деталей к склеиванию проводят в соответствии с чертежами, выполненными по ГОСТ 2.412 и ГОСТ Р 71008, или сопроводительной документацией на конкретную деталь.

Операцию подготовки к склеиванию проводят со всеми деталями партии.

7.2.2 На начальном этапе подготовки к склеиванию проверяют соответствие деталей требованиям технической документации и 4.2.

При необходимости детали, подлежащие склеиванию, чистят, удаляя пыль со склеиваемых поверхностей кистью из мягкого меха, струей воздуха или протирают поверхность ватой по ГОСТ 5556, смоченной растворителем подходящего типа.

Примечание - Способ чистки детали и допустимый к использованию состав для ее чистки подбирают на основании сведений о материале и способе обработки поверхности.

Детали складывают парами, накладывая одну деталь на другую, и просматривают на отсутствие загрязнений, проверяют качество интерференционной картины по ГОСТ Р 8.744 и ГОСТ Р 8.745.

Качество очистки проверяют визуально с использованием лупы с 6-кратным увеличением в проходящем пучке света на фоне черного экрана. Для этого проверяют отсутствие видимых загрязнений и дефектов и устанавливают соответствие требований, предъявляемых к качеству поверхности по ГОСТ 11141.

В зависимости от типа оптического клея до склеивания клей и детали подвергают нагреву до температуры, указанной в таблице 1.

Таблица 1 - Технологические параметры склеивания

Тип клея | Технологический параметр | ||

Температура нагрева детали, °C | Температура нагрева клея, °C | Режим и время отверждения клея | |

Бальзам | От 120 до 130 | От 130 до 135 | Плавное охлаждение до комнатной температуры |

Бальзамин | От 20 до 25 | От 20 до 25 | 1 сут с последующим прогревом в течение 10-15 ч при температуре от 50°C до 55°C |

Бальзамин-М | От 20 до 25 | От 20 до 25 | 1 сут (полное затвердевание в большом слое до 5 сут) |

Бальзамин-2М | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 20°C до 25°C |

Акриловый | От 20 до 25 | От 20 до 25 | 5-6 сут при температуре от 50°C до 60°C или 3-4 сут при температуре от 80°C до 90°C |

ОК-50П | От 30 до 40 | От 20 до 25 | 5-6 сут при температуре от 20°C до 25°C с последующим прогревом до температуры от 60°C до 70°C в течение 8-10 ч (или иные режимы по 9.5) |

ОК-50ПК | От 20 до 25 | От 18 до 22 | 1 сут при температуре от 20°C до 25°C с последующим прогревом в течение 5-6 ч при температуре 65°C |

, | От 30 до 40 | От 30 до 40 | 1 сут при температуре от 20°C до 25°C |

, | От 30 до 40 | От 30 до 40 | 1 сут при температуре от 20°C до 25°C с последующим прогревом при температуре от 60°C до 70°C в течение 5-6 ч |

ОК-80 | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 20°C до 25°C |

ОК-90М | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 20°C до 25°C |

УФ-215 | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 60°C до 65°C или 7 сут при температуре от 20°C до 25°C |

УФ-215М | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 60°C до 65°C или 7 сут при температуре от 20°C до 25°C |

УФ-235М | 60 | От 80 до 100 | 2 сут при температуре 75°C, затем 1 сут при температуре 95°C с последующим остыванием в термостате до температуры 50°C |

ТКС-1 | От 160 до 170 | От 160 до 170 | Остывание в термостате |

ИК-1М | От 20 до 25 | От 20 до 25 | 2-3 сут при температуре от 20°C до 25°C, до 10 сут при повышенных требованиях |

ООК-1 | От 20 до 25 | От 20 до 25 | Полимеризация под ультрафиолетовым излучением при температуре от 65°C до 70°C |

КМС | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 20°C до 25°C |

ММА | От 20 до 25 | От 20 до 25 | 1 сут при температуре от 20°C до 25°C с последующим прогревом при температуре от 60°C до 65°C в течение 5-6 ч |

Примечания

1 При склеивании бальзамом деталей с фотослоем нагрев деталей проводят при температуре от 70°C до 75°C.

Максимальную температуру и режим термообработки деталей при подготовке к склеиванию подбирают с учетом нижней границы отжига стекла таким образом, чтобы в склеенных деталях отсутствовало двулучепреломление.

7.2.3 Если ТТП не предполагает иного, то перед склеиванием деталей из неорганического стекла и кристаллов проводят операцию тонкого отжига и нанесения покрытия.

7.2.5 Перед склеиванием поверхности деталей из химически нестойких стекол дополнительно полируют, при этом срок хранения деталей из стекла марок ТФ, ЕФ, СТК после полировки до склеивания не должен превышать 8 ч, а для деталей из стекла марок БК, Ж, ТК - 24 ч.

7.3 Подготовка клея

Осуществляют приготовление клеев, которые поставляют в виде отдельных компонентов по ГОСТ Р 71309.

Перед склеиванием клеи отдельных типов предварительно подогревают до температуры, указанной в таблице 1.

7.4 Нанесение клея

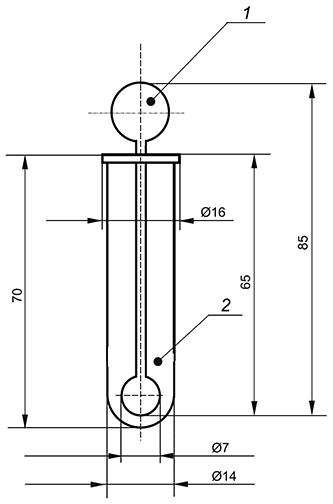

Клей наносят на поверхности детали с помощью палочки-капельницы (см. рисунок 1), которую предварительно промывают этиловым спиртом, протирают обезжиренной салфеткой и смахивают с нее пыль беличьей кистью или сдувают струей воздуха.

|

1 - палочка-капельница; 2 - пробирка с клеем

Рисунок 1 - Схема палочки-капельницы для нанесения клея

Клей в необходимом количестве наносят на верхнюю поверхность нижней детали. Затем накладывают верхнюю деталь на нижнюю и притирают детали друг к другу. Вытесняя излишки клея и пузырьки воздуха, равномерно распределяют клей, стараясь сделать одинаковым по толщине клеевой слой.

Примечания

1 При склеивании крупногабаритных деталей клей наливают на поверхность нижней детали из бюкса.

2 Попадание клея на наружные поверхности полимерных деталей не допускается.

7.5 Удаление избытков клея

Избыток клея, выступающий по краям склеиваемых деталей, удаляют салфеткой из фланели или батиста по ГОСТ 29298, смоченной растворителем, например этиловым спиртом по ГОСТ Р 55878, и хорошо отжатой. Салфетку обертывают на палочку или палец руки. При удалении излишков клея не допускается смачивать клеевой шов растворителем.

7.6 Юстировка деталей

Юстировку склеенных деталей проводят на столике с установленной по уровню горизонтальной поверхностью.

С помощью юстировочного прибора проводят юстировку взаимного расположения деталей в соответствии с требованиями технической документации.

В процессе отверждения оптического клея точность юстировки периодически проверяют и при необходимости проводят повторную юстировку. Если в процессе отверждения клея возникает разъюстировка, которую не удается устранить, то выполняют разъединение деталей по разделу 10.

7.7 Выдержка клеевого соединения до отверждения клея

В зависимости от типа оптического клея (см. таблицу 1) после юстировки детали выдерживают при комнатной температуре и/или перемещают в термостат, в котором их нагревают и выдерживают при заданной температуре.

Детали, не вынимая из термостата, охлаждают до температуры окружающей среды, после чего процесс склеивания считают завершенным, а склеенные детали подвергают чистке.

7.8 Чистка склеенных деталей

Склеенные детали чистят салфеткой, ватной палочкой или иными способами, не допуская при этом смачивания клеевого соединения.

Последовательность операции чистки клеевого соединения в процессе склеивания деталей в зависимости от типа оптического клея приведена в таблице 2.

Таблица 2 - Этап операции склеивания, на котором проводят окончательную очистку деталей

Тип клея | Этап операции склеивания |

ОК-50П, , , ОК-50ПК, , | До термообработки |

Пихтовый бальзам, ТКС-1 | После остывания до температуры окружающей среды |

Акриловый клей | После высушивания |

Бальзамин-М, бальзамин-2М, ММА, ОК-90М, КМС, ОК-80, 00К-1*, ИК-1М | После полимеризации |

Бальзамин, УФ-235М, УФ-215, УФ-125М | После термообработки |

7.9 Контроль клеевого соединения

Контроль клеевого соединения - по ГОСТ Р 71311.

7.10 Нанесение лака на фаски склеенных деталей

Если в технической документации не указано иное, то для защиты клеевого соединения рекомендуется наносить лак на фаски склеенных деталей.

Время между операциями склеивания и нанесения лака на фаски склеенных деталей приведено в таблице 3.

Таблица 3 - Время между операциями склеивания и нанесения лака на фаски склеенных деталей

Тип клея | Время нанесения лака на фаски склеенных деталей |

Бальзамин | Через 1 сут после нагрева. Через 2 сут после склеивания |

Бальзам | Через 2 сут после склеивания |

Бальзамин-М, бальзамин-2М | Через 3 сут для деталей диаметром до 30 мм включительно. Через 5 сут для деталей диаметром более 30 мм |

ОК-90М | Через 5 сут |

, , , , ОК-80 | Через 2 сут с нагревом. Через 5 сут без нагрева |

ММА | Через 1 сут после склеивания и защиты клеевого шва клеем ОК-72ФТ. В отдельных случаях до склеивания |

УФ-235М, УФ-215, УФ-215М | До склеивания |

ИК-1М, ТКС-1 | Лакирование не предусмотрено |

ООК-1 | Через 5 сут после склеивания |

Акриловый клей | После высушивания |

КМС | После полимеризации |

ОК-50П, ОК-50ПК | До термообработки |

8 Особенности склеивания деталей различных типов

8.1 Склеивание линз

8.1.1 При склеивании линз для удаления пузырей рекомендуется пользоваться палочкой с пробкой (см. рисунок 2), с помощью которой линзы вращают кругообразно-колебательно относительно друг друга.

1 - палочка; 2 - пробка

Рисунок 2 - Схема палочки с пробкой для удаления пузырей при склеивании линз

8.1.2 Взаимная юстировка склеенных линз заключается в их центрировании, т.е. в совмещении их оптических осей.

8.2 Склеивание поляроидов

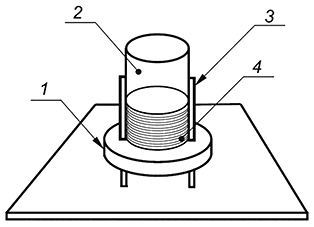

При склеивании поляроидов и заклеивании поляризационных пленок между защитными стеклами используют приспособление, представленное на рисунке 3, представляющее собой металлическую пластину, на которой закреплены два стержня, расстояние между которыми на 1-2 мм больше диаметра склеиваемого фильтра. Пластину устанавливают с наклоном 15° к горизонтальной поверхности, чтобы исключить возможность смещения стекол (фильтров).

|

1 - металлическая пластина; 2 - груз; 3 - стержни; 4 - фильтры

Рисунок 3 - Схема приспособления для склеивания поляроидов

Стержни приспособления обертывают полиэтиленом или бумагой. Поляроиды диаметром менее 25 мм склеивают в приспособлении, перекладывая их прокладками. Поляроиды диаметром 25 мм и более склеивают на столе, проверяют отсутствие пузырей, укладывают в приспособление между прокладками стопой числом от 10 до 30 шт, сверху прижимают металлическим грузом и, не вынимая из приспособления, оставляют до отверждения клея.

После выдержки согласно таблице 1 поляроиды извлекают из приспособления, очищают от избытков клея и помещают в деревянные или пластмассовые ящики (с невысокими бортами) рядами, разделяя их прокладками, после чего поляроиды могут быть направлены на сборку или подвергнуты испытаниям.

8.3 Склеивание крупногабаритных деталей диаметром от 250 до 600 мм

Склеивание проводят при температуре окружающей среды.

Продолжительность выдержки бальзамина-М после смешивания растворов А и Б - от 25 до 60 мин в зависимости от температуры помещения и от времени перегонки мономера-бальзамина (суточный или свежеперегнанный).

Склеивание крупногабаритных деталей проводят в специально подготовленном боксе.

Бокс оснащают поворотным столиком с разгрузочным устройством (стол-основание для нижней детали и подвесное устройство для верхней детали) и центрировочными винтами. Для контроля равнотолщинности слоя клея в боксе устанавливают автоколлиматор и монохроматический источник света. Перед склеиванием деталей внутреннюю поверхность бокса протирают глицерином по ГОСТ 6824 (для боксов, оборудованных индивидуальными системами фильтрации воздуха, протирка не обязательна).

Подготовку оборудования проводят до склеивания деталей, устраняя биения, и к снятию интерференционной картины (настройку проводят на нижнюю поверхность нижней детали).

Затем детали, подлежащие склеиванию, окончательно очищают по 7.2 и проверяют исходную интерференционную картину при совмещении двух деталей на иммерсионной жидкости (или клеи без отвердителя).

Детали юстируют на наименьшее количество общих и местных ошибок, т.е. центр интерференционных колец должен быть расположен в центре детали. При этом значение децентровки ("угловой косины") каждой детали должно быть минимальным.

После проверки интерференционной картины детали разъединяют и очищают по 7.2.

Первую деталь помещают на разгрузочное устройство и юстируют.

Вторую деталь закрепляют в подвесном устройстве и опускают, сохраняя при этом зазор между поверхностями склеивания не менее 100 мм для свободной циркуляции воздуха, исключающей адсорбцию влаги на поверхности.

До склеивания детали выдерживают в боксе в течение 12 ч.

До нанесения клея, после выдержки, проводят визуальный контроль чистоты поверхностей по ГОСТ Р 59420.

Наливают клей в центр нижней детали, количество клея согласно таблице 4.

Таблица 4 - Количество клея в зависимости от размера склеиваемых деталей

Диаметр детали, мм | Количество клея, г |

250 | 7,5 |

300 | 9,0 |

400 | 16,0 |

500 | 25,0 |

600 | 36,0 |

Не допуская появления пузырей воздуха в клее, проводят соприкосновение деталей и освобождают вторую деталь от подвесного устройства. При распределении клея по склеиваемой поверхности непрерывно удаляют его вытекающий избыток. Далее детали юстируют.

С помощью установочных винтов детали юстируют на минимальный клин между ними, соблюдая при этом сохранение исходной интерференционной картины, полученной при подготовке к склеиванию. Размеры и направление клина определяют с помощью монохроматического источника света. Клин определяют несимметричным расположением интерференционных колец, центр которых визуально совпадает с центром деталей.

Примечание - Если в монохроматическом свете интерференционная картина не видна, то необходимо рассчитать автоколлимационную точку, где она наблюдается. Допускается фокусировать изображение центра кривизны на более близкое расстояние, расположив детали на расстоянии, удобном для наблюдения.

При наличии клина в склеиваемых деталях его устраняют выравниванием толщины клеевого слоя. Для этого, соблюдая сохранение исходной интерференционной картины, полученной при подготовке к склеиванию, на деталь нажимают в месте расположения центра интерференционных колец, перемещая центр колец в центр детали.

Примечание - Указанное время окончания формирования клеевого слоя приведено для температуры окружающей среды 20°C.

Склеенную деталь выдерживают в боксе в зафиксированном положении в течение 5 суток, периодически проверяя интерференционную картину.

Примечание - Если в процессе склеивания зафиксировано искажение интерференционной картины и скомпенсировать его не удается, то выполняют расклейку деталей в соответствии с разделом 10.

8.4 Склеивание микрооптики

В сборочных единицах, состоящих из деталей, изготовленных из стекла по ГОСТ 13659 разных марок ОФ4 и ТК17, ТК17 и ТФ1, ОФ4 и ФКВ, ФКВ и ОФ4 и ФКВ, ФКВ и К8, КУ и ФКВ, адгезионные покрытия следует наносить на поверхности из стекла марок ТК17, ОФ4, К8, КУ.

9 Технологические особенности применения клеев разных типов

9.1 Склеивание клеем типа "пихтовый бальзам"

Детали с фотослоем при склеивании бальзамом нагревают до температуры от 70°C до 75°C, бальзам при этом наносят только на покровное стекло.

Для предотвращения разрушения деталей, нагретых до высокой температуры, их перемещение осуществляют с помощью пинцета с резиновыми наконечниками или иного приспособления с низкой теплопроводностью.

9.2 Склеивание клеем типа "бальзамин"

Верхнюю деталь накладывают на клей, нанесенный на нижнюю деталь, и удаляют пузыри воздуха. Затем детали помещают на выверенное по уровню основание и выдерживают при температуре от 60°C до 70°C не менее 40 мин.

Окончательную юстировку деталей проводят в процессе дополнительного прогрева.

Нагревание склеенных деталей свыше температуры 75°C не допускается.

9.3 Склеивание клеем типа "бальзамин-М"

В зависимости от диаметра и массы склеиваемых деталей используют бальзамин-М различной вязкости согласно таблице 5.

Юстировку деталей начинают через 30-35 мин после их соединения и заканчивают при "схватывании" клеевого слоя, которое наступает примерно через 40 мин после соединения деталей.

Примечание - Время схватывания бальзамина-М зависит от начальной вязкости и размера склеиваемых деталей.

Таблица 5 - Рекомендуемая вязкость клея типа "бальзамин-М"

Диаметр | Масса верхней детали, г, при вязкости клея типа "бальзамин-М", Па·с | ||||||||||||||||||||

детали, мм | 0,002 | 0,005 | 0,01 | 0,02 | 0,05 | 0,1 | 0,2 | 0,5 | 1 | 2 | 5 | 10 | 20 | 50 | 100 | 200 | 500 | 1000 | 2000 | 5000 | 10000 |

3 | 0,5 | 1,2 | 2,5 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

4 | 0,2 | 0,4 | 1 | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

5 | 0,1 | 0,2 | 0,3 | 0,6 | 1,5 | 3 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

7 | 0,02 | 0,05 | 0,1 | 0,2 | 0,4 | 1 | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

10 | - | - | 0,02 | 0,05 | 0,1 | 0,2 | 0,4 | 1 | 2 | - | - | - | - | - | - | - | - | - | - | - | - |

15 | - | - | - | - | 0,02 | 0,05 | 0,1 | 0,2 | 0,4 | 1 | 2 | - | - | - | - | - | - | - | - | - | - |

20 | - | - | - | - | - | - | 0,02 | 0,06 | 0,1 | 0,2 | 0,6 | 1 | 2 | - | - | - | - | - | - | - | - |

25 | - | - | - | - | - | - | - | 0,02 | 0,05 | 0,1 | 0,2 | 0,5 | 1 | 2 | - | - | - | - | - | - | - |

30 | - | - | - | - | - | - | - | - | 0,02 | 0,05 | 0,1 | 0,2 | 0,5 | 1 | 2 | - | - | - | - | - | - |

40 | - | - | - | - | - | - | - | - | - | 0,02 | 0,04 | 0,1 | 0,2 | 0,4 | 1 | 2 | - | - | - | - | - |

50 | - | - | - | - | - | - | - | - | - | - | - | 0,03 | 0,06 | 0,2 | 0,3 | 0,6 | 1,5 | 3 | - | - | - |

70 | - | - | - | - | - | - | - | - | - | - | - | - | 0,02 | 0,04 | 0,1 | 0,2 | 0,4 | 1 | 2 | - | - |

100 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 0,02 | 0,04 | 0,1 | 0,2 | 0,4 | 1 | 2 |

150 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 0,02 | 0,04 | 0,1 | 0,2 | 0,4 |

200 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 0,02 | 0,06 | 0,1 |

9.4 Склеивание акриловым клеем

Акриловый клей используют для склеивания деталей диаметром не более 30 мм.

Склеиваемые детали кладут на столик с выверенной по уровню горизонтальной поверхностью, затем перекладывают со столика в термостат (с выверенной по уровню полкой), нагретый до температуры от 50°C до 60°C.

Одновременно с подогревом проводят юстировку деталей.

Юстированные и проверенные детали подвергают окончательному высушиванию.

Клеевые соединения деталей диаметром от 15 до 30 мм выдерживают в термостате при температуре от 50°C до 60°C в течение 5-6 сут или при температуре от 80°C до 90°C от 3 до 4 сут. Для деталей диаметром менее 15 мм продолжительность сушки - от 3 до 5 сут при температуре от 50°C до 60°C.

Склеивание деталей размером более 30 мм акриловым клеем не рекомендуется, т.к. для этого требуется более длительное время и не происходит полное удаление растворителя.

Склеенные акриловым клеем поляроиды после выдерживания при температуре от 20°C до 25°C в течение 24 ч сушат при температуре 45°C. Время сушки в зависимости от диаметра поляроидов приведено в таблице 6.

Таблица 6 - Время сушки поляроидов

Диаметр детали, мм | Время сушки (при температуре 45°C), сут |

От 10 до 50 | 4 |

От 50 до 100 | 7 |

От 100 до 200 | 10 |

От 200 до 500 | 14 |

9.5 Склеивание клеем типа ОК-50П

Предварительный прогрев деталей при температуре от 30°C до 40°C снижает вероятность появления в клеевом слое голубовато-серых пятен ("серости").

При повышенных требованиях к механической прочности, вибростойкости (в сочетании с высокими требованиями по стойкости к термоудару и холодостойкости) клеевые соединения выдерживают в течение 5-6 сут при температуре окружающей среды, затем прогревают в течение 8-10 ч при температуре от 60°C до 75°C.

Допускается применять другие условия выдержки:

- через 1 сут после склеивания детали прогревают ступенчато при температуре 60°C, 80°C и 100°C, выдерживая при каждой температуре в течение 4 ч, затем выдерживают при температуре окружающей среды в течение 3-4 сут;

- после склеивания детали помещают в нагретый до температуры от 100°C до 110°C термостат и выдерживают от 5 до 6 ч, затем, не вынимая из термостата, охлаждают до температуры окружающей среды и выдерживают в течение 3-4 сут;

- через 1 сут после склеивания оптические детали прогревают и выдерживают ступенчато: при температуре 80°C в течение 2 ч; при температуре 110°C в течение 7-8 ч; при температуре от 130°C до 135°С - 3 ч;

- через 1 сут после склеивания оптические детали прогревают при температуре 100°C в течение 4 ч, затем выдерживают в течение 5 сут при температуре окружающей среды.

Юстировку склеенных линз заканчивают при "схватывании" клеевого слоя, наступающем через 2 ч 30 мин при содержании в клее 5%-ного теринона и через 3 ч 30 мин при содержании в клее 15%-ного теринона.

Для придания клеевому слою влагостойкости, повышенной механической прочности и устойчивости к механической обработке склеенные детали через 1 сут после "схватывания" клея прогревают при температуре 65°C в течение 5-6 ч (детали диаметром более 60 мм прогревают в течение 7-8 ч).

В случае повышенных требований к прочности и вибростойкости детали выдерживают в условиях по 9.5.

Проведение склеивания в атмосфере азота полностью исключает вероятность появления голубовато-серых пятен в клеевом слое. Склеивание в атмосфере азота рекомендуется проводить в боксе из оргстекла по ГОСТ 10667.

9.7 Склеивание клеем типа ММА

Процесс юстировки заканчивают при "схватывании" клеевого слоя, наступающем через 25-35 мин (в зависимости от температуры окружающей среды).

После схватывания склеенные детали выдерживают при температуре от 20°C до 25°C в течение 1 сут. Затем их чистят и проверяют на наличие дефектов.

Для полного отверждения клеевого слоя детали выдерживают в течение 5-6 ч при температуре от 60°C до 65°C.

9.8 Склеивание клеем типа ОК-90М

9.9 Склеивание клеем типа УФ-235М

До нанесения клея оптические детали прогревают при температуре 60°C в течение 2 мин. Далее клей нагревают до температуры 100°C, контролируя разжижение и удаление пузырей воздуха.

Клей наносят на нагретые поверхности деталей. Для вытеснения избытков клея и пузырей воздуха детали притирают друг к другу, стремясь равномерно без клина распределить клей по их поверхностям. Для удаления пузырей воздуха также используют палочку с пробкой (см. рисунок 2).

После притирания детали фиксируют относительно друг друга и помешают в термостат, нагретый до температуры 50°C. Повышают температуру до 75°C и выдерживают в течение 2 сут. Одновременно с выдержкой детали юстируют.

Далее температуру повышают до 95°C и выдерживают детали еще в течение 1 сут, затем термостату дают плавно остыть. Детали можно вынимать из термостата при достижении температуры 50°C.

Избытки клея на боковых поверхностях деталей удаляют ватой по ГОСТ 5556, смоченной спиртом. Смачивание клеевого слоя не допускается.

9.10 Склеивание клеями типов УФ-215 и УФ-215М

Соединение и юстировку деталей начинают через 10 мин после нанесения клея на склеиваемые детали.

Процесс юстировки заканчивают при "схватывании" склеивающего слоя, наступающем через 40-45 мин [в зависимости от температуры окружающей среды и количества катализатора К-18 в клее (чем больше массовая доля катализатора, тем быстрее наступает схватывание)].

Для полного отверждения клеевого слоя детали выдерживают в течение 7 сут при температуре окружающей среды или 1 сут при температуре от 60°C до 65°C.

9.11 Склеивание клеем типа ТКС-1

До склеивания детали постепенно нагревают до температуры от 160°C до 170°C. Для предотвращения повреждений детали диаметром более 100 мм нагревают (рекомендуется в термостате), контролируя равномерный нагрев всей детали. Детали, у которых соотношение диаметра к толщине превышает 5:1, прогревают не парами, а отдельно.

После прогревания деталей приступают к нагреву клея. Клей нагревают до температуры от 160°C до 170°C и выдерживают до полного расплавления. Нагрев клея до температуры выше 170°C не допускается, т.к. это приводит к его разложению и вызывает появление пузырей в клеевом слое при высыхании. Жизнеспособность нагретого до температуры от 160°C до 170°C клея типа ТКС-1 - не более 1 ч.

Клей наносят палочкой-капельницей (см. рисунок 1), предварительно нагретой до температуры клея. Допускается наносить клей на поверхность нагретых до температуры склеивания деталей и в твердом виде, при этом склеивание проводят после того, как клей расплавится, превратившись в каплю.

Вследствие того, что детали, для склеивания которых применяют клей типа ТКС-1, как правило, непрозрачны в видимой области спектра, их юстировку проводят в процессе склеивания визуально. Для этого после притирания и вытеснения избытков клея совмещают их внешние контуры. При повышенных требованиях к точности юстировку деталей проводят с использованием источника невидимого света и специализированного визуализирующего оборудования.

После юстировки детали плавно охлаждают до температуры окружающей среды, периодически проверяя юстировку и при необходимости проводя доюстирвку.

Схватывание клея типа ТКС-1 наступает при температуре 100°C.

Избыток клея удаляют механическим путем. Если материал, из которого изготовлены склеиваемые детали, это позволяет, то при необходимости детали протирают ватой по ГОСТ 5556 слегка смоченной 5-10%-ным водным раствором едкого натрия по ГОСТ 4328.

9.12 Склеивание клеем типа ИК-1М

Склеивание деталей проводят под микроскопом с использованием специальных приспособлений. Клей наносят металлической иглой.

9.13 Склеивание клеем типа КМС

Клей типа КМС используют для склеивания деталей из полиметилметакрилата и полистирола.

Попадание клея на наружные рабочие поверхности деталей не допускается.

Избытки клея удаляют сухой салфеткой.

Склеенные детали выдерживают при температуре окружающей среды в течение 1 сут.

Если относительная влажность воздуха в помещении превышает 60%, то склеивание рекомендуется проводить в боксе в атмосфере азота.

9.14 Склеивание клеем типа ОК-80

Клей типа ОК-80 используют для склеивания оптических деталей, изготовленных из полиметилметакрилата и сополимера МС-0-20.

Попадание клея на наружные рабочие поверхности деталей не допускается.

Избытки клея удаляют сухой салфеткой.

Склеенные детали выдерживают при комнатной температуре в течение 1 сут.

9.15 Склеивание клеем типа ООК-1

Необходимым условием склеивания является пропускание одной из деталей склеиваемой пары минимум 50% излучения в области спектра до 380 нм.

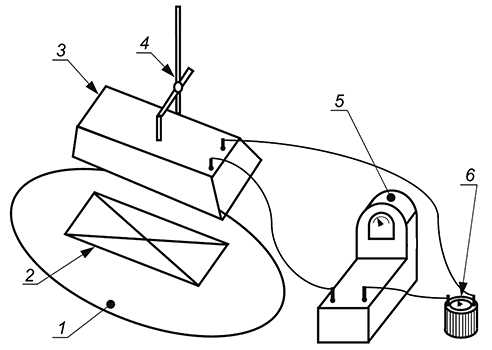

Полимеризация клея происходит под действием ультрафиолетового излучения с длиной волны до 380 нм при температуре в рабочей зоне от 65°C до 70°C. Схема установки для полимеризации приведена на рисунке 4.

|

1 - столик для склеивания; 2 - рабочая зона; 3 - лампа (например, ДРТ-220), 4 - штатив; 5 - амперметр; 6 - устройство для регулирования мощности лампы

Рисунок 4 - Установка для склеивания деталей клеем типа ООК-1

Скорость полимеризации клея зависит от мощности ультрафиолетового излучения, падающего на клеевой слой.

В качестве достаточной принимают мощность ультрафиолетового излучения лампы ДРТ-220, размещенной на высоте 16 см от поверхности склеиваемых образцов из стекла марки К8, толщиной 8 мм, за 120 мин облучения.

Примечания

1 Сила тока в цепи питания лампы ДРТ-220 - 3,8 А.

Светопропускание стекол марок К8 и Ф8 в области спектра от 280 до 380 нм приведено на рисунке 5.

Рисунок 5 - Светопропускание стекол марок К8 и Ф8 в области спектра от 280 до 380 нм

Регулирование скорости полимеризации клея в слое между склеиваемыми деталями из стекла разных марок и толщин проводят изменением расстояния от источника излучения. Расстояние от источника излучения до рабочей зоны вычисляют по формуле

При склеивании деталей из стекла разных марок заданной толщиной расстояние от источника излучения до рабочей зоны вычисляют по формуле

Предпочтительные расстояния от источника ультрафиолетового излучения до рабочей зоны при склеивании деталей из стекла разных марок в зависимости от их толщин за 120 мин приведены в таблице 7.

Таблица 7 - Расстояния от источника ультрафиолетового излучения до рабочей зоны при склеивании деталей из стекла разных марок в зависимости от их толщин за 120 мин

Марка стекла | Толщина детали, мм | Расстояние от источника ультрафиолетового излучения до рабочей зоны, мм |

К8 | 4 | 220 |

8 | 160 | |

10 | 140 | |

КУ2 | 3 | 360 |

5 | 280 | |

10 | 200 | |

ЛК5 | 8 | 135 |

6 | 130 | |

10 | 110 | |

Ф8 | 8 | 90 |

КФ6 | 4 | 210 |

10 | 140 | |

ВФ12 | 10 | 100 |

11 | 90 |

После нанесения клея и притирания деталей для повышения вязкости клеевого слоя детали помещают под источник ультрафиолетового излучения и облучают от 1 до 5 мин (в зависимости от первоначальной вязкости клея и толщины верхней детали). Затем проводят юстировку деталей и окончательно высушивают клеевой слой.

Температуру в рабочей зоне с учетом теплового излучения источника излучения при сушке следует поддерживать в диапазоне от 65°C до 70°C.

Для полного склеивания детали выдерживают под источником ультрафиолетового излучения в течение 2 ч.

Примечание - Вне зоны воздействия ультрафиолетового излучения склеивание деталей не происходит.

9.16 Склеивание клеем типа "бальзамин-М2"

Склеивание деталей и формование клеевого слоя - по 9.3.

После формования клеевого слоя и перед юстировкой детали выдерживают на выверенной по уровню поверхности. Детали диаметром от 9 до 30 мм выдерживают не менее 60 мин, диаметром от 40 до 60 мм - не менее 90 мин. После выдержи проводят юстировку.

Далее детали выдерживают при комнатной температуре в течение 1 сут. После выдержки проводят чистку и проверяют клеевой слой на наличие дефектов, затем подвергают воздействию ультрафиолетового излучения.

После чистки и проверки склеенные детали подвергают воздействию ультрафиолетового излучения (например, помещают под лампу ДРТ-375 или ДРТ-400).

Температура, создаваемая излучением лампы на клеевом соединении, не должна превышать 30°C. Детали облучают в течение 2,5 ч. Окончательную чистку и проверку на отсутствие дефектов проводят через 1 сут после облучения и полимеризации.

При склеивании деталей с повышенными требованиями к точности юстировки (т.е. допустимая разъюстировка не должна превышать 5°) облучение источником ультрафиолетового излучения не проводят. Окончательную полимеризацию проводят выдержкой при температуре окружающей среды от 3 до 5 сут.

9.17 Склеивание клеем типа ОК-50ПК

Клей типа ОК-50ПК применяют для склеивания деталей приборов, используемых в условиях влажного тропического климата и подвергающихся повышенным механическим нагрузкам.

Попадание клея на наружные рабочие поверхности деталей не допускается. С торцов избыток клея снимают салфеткой, смоченной ацетоном и отжатой. Склеенные детали выдерживают при температуре окружающей среды в течение 15-24 ч, затем прогревают при температуре от 60°C до 65°C в течение 5-6 ч.

Через 1 сут после склеивания детали прогревают при температуре от 60°C до 75°C в течение 5-6 ч.

10 Разъединение склеенных деталей

При необходимости (при исправлении брака) склеенные детали разъединяют следующими способами:

- разъединением до отверждения клея;

- выдержкой в растворителе;

- разъединением нагревом;

- нагревом в глицерине;

- разъединением ударом;

- разъединением в жидком азоте.

Способы разъединения деталей, склеенных с применением клеев различных типов, приведены в таблице 8.

Таблица 8 - Способы разъединения деталей, склеенных с применением клеев различных типов

Тип клея | Способ разъединения деталей |

Бальзам | Нагрев |

Бальзамин | Удар, нагрев, выдержка в жидком азоте |

Бальзамин-М | Нагрев, удар, выдержка в ацетоне |

Бальзамин-М2 | Облучение ультрафиолетовым излучением в течение 4-5 ч с последующей выдержкой в ацетоне |

Акриловый | Нагрев, выдержка в ксилоле |

ОК-50П | Выдержка в глицерине при температуре полимеризации |

ОК-50ПК | Выдержка в глицерине |

и | Выдержка в глицерине при температуре полимеризации |

и | Выдержка в глицерине |

ОК-80 | Детали не подлежат разъединению |

ОК-90М | Выдержка в жидком азоте, нагрев при температуре выше 180°C |

УФ-215 | Нагрев, выдержка в ацетоне |

УФ-215М | Нагрев, выдержка в ацетоне |

УФ-235М | Нагрев, выдержка в ацетоне |

ТКС-1 | Нагрев |

ИК-1М | Выдержка в ацетоне |

КМС | Детали не подлежат разъединению |

ММ А | Нагрев, выдержка в ацетоне |

ООК-1 | Выдержка в ацетоне |

10.1 Разъединение до отверждения клея

Если при склеивании деталей обнаруживают дефекты до отверждения клевого слоя, то их незамедлительно разъединяют и удаляют остатки клея подходящим способом.

10.2 Выдержка в растворителе

Склеенные детали помещают в сосуд с подходящим растворителем, закрывают крышкой и выдерживают при температуре окружающей среды, затем извлекают из растворителя и разъединяют, сдвигая одну деталь относительно другой.

Время выдержки в растворителе определяют в зависимости от размеров и толщины клеевого соединения. Время выдержки склеенных деталей в растворителе - от нескольких часов до нескольких суток. В процессе выдержки склеенные детали периодически извлекают из растворителя и пробуют их разъединить. Если детали разъединить не удается, то выдержку продолжают.

Примечание - Растворитель и время выдержки подбирают экспериментально в зависимости от материала детали, типа клея и размеров клеевого соединения. Например, для разъединения деталей, склеенных непрогретыми клеями типов "бальзамин-М", ММА и УФ-215М, выдержку проводят в ацетоне.

10.3 Нагрев

Нагрев склеенных деталей проводят до размягчения клеевого слоя с последующим разъединением деталей без охлаждения.

При разъединении нагревом обеспечивают равномерный нагрев деталей.

Для предотвращения разрушения деталей их нагрев и охлаждение проводят плавно. Скорость нагрева и охлаждения зависит от размеров детали, марки стекла и используемого оборудования, которое подбирают экспериментально.

Перемещение и разъединение нагретых деталей выполняют инструментами, изготовленными из материала, плохо проводящего тепло (резина, пластик), или из теплопроводящего материала, нагретого до температуры склеенных деталей.

Остатки клея с нагретых деталей удаляют сухой ватой по ГОСТ 5556 или обезжиренными салфетками из батиста или фланели по ГОСТ 29298.

Окончательную чистку деталей с использованием растворителя проводят только после их охлаждения до температуры окружающей среды.

10.4 Нагрев в глицерине

Для разъединения склеенных деталей в глицериновой бане используют глицерин по ГОСТ 6824. Разъединение деталей в глицериновой бане проводят при температуре от 230°C до 260°C.

ВНИМАНИЕ! Операция нагрева в глицерине пожароопасна и ее следует проводить с соблюдением мер пожарной безопасности.

10.5 Разъединение ударом

Для разъединения ударом склеенные детали размещают в фиксирующем приспособлении таким образом, чтобы отклеиваемая деталь находилась в подвешенном состоянии. Для предотвращения повреждения деталей при расклеивании удар наносят не по оптической детали, а по вспомогательному охватывающему отклеиваемую деталь приспособлению.

В технически обоснованных случаях разъединение деталей проводят ударом по клеевому шву, используя для нанесения удара лезвие или нож из закаленной стали.

До разъединения ударом детали, в зависимости от типа используемого клея, выдерживают в растворителе или при заданной температуре до полного или частичного размягчения клеевого слоя.

Примечание - Температурные режимы размягчения клеевого соединения подбирают экспериментально, исходя из типа клея и применяемой технологии склеивания. Например, для разъединения ударом деталей, склеенных клеем бальзамин, их предварительно охлаждают до температуры от минус 10°C до минус 20°C.

Разъединение ударом не рекомендуется применять для линз с поверхностью склейки, близкой к полусфере, или для линз стойким краем.

10.6 Разъединение в жидком азоте

Разъединение деталей с использованием жидкого азота основано на эффекте температурного расширения материала.

Для предотвращения повреждения деталей их разъединение с использованием жидкого азота проводят с предварительным охлаждением до температуры минус 20°C. Подготовленные детали укладывают на вату и подают жидкий азот, обеспечивая при этом равномерное охлаждение нижней детали.

Примечание - Температурные режимы разъединения деталей в жидком азоте подбирают экспериментально.

Погружение оптических деталей в жидкий азот приводит к повреждению/разрушению деталей. Такой способ разъединения применяют только в случаях, когда не предполагается дальнейшее использование деталей.

10.7 Другие способы разъединения склеенных деталей

Допускается комбинировать способы разъединения деталей и применять другие способы, установленные в технической документации.

11 Требования к клеевым соединениям и их контроль

11.1 Если не указано иное, то общая допустимая площадь дефектов клеевого соединения в зависимости от класса чистоты поверхностей деталей должна соответствовать значениям, указанным в таблице 9.

Таблица 9 - Общая допустимая площадь дефектов клеевого соединения

Класс чистоты поверхности детали по ГОСТ 11141 | Общая допустимая площадь дефектов от площади световой зоны поверхности, % |

0-10, 0-20, 0-40, I | По ГОСТ 11141, если недопустимость дефектов не оговорена в чертеже на деталь |

II | 0,1 |

III | 0,2 |

IV-VII | 0,4 |

VIII-IX | 1,0 |

Примечания

1 Если для деталей установлены разные классы чистоты поверхности, а информация о допустимой площади дефектов не указана, то общую площадь дефектов устанавливают исходя из наиболее жестких требований к классу чистоты поверхностей деталей согласно таблице 9 или по категории/группе пузырности.

2 В технически обоснованных случаях, т.е. если наличие дефектов в клеевом соединении позволяет обеспечить требования по качеству изображения и разрешающей способности и не указано, что превышение установленной площади дефектов недопустимо, или допустимая площадь дефектов в клеевом шве не представлена, то общую площадь дефектов устанавливают исходя из менее жестких требований к чистоте поверхностей деталей или по категории/группе пузырности.

Контроль на отсутствие видимых дефектов в клеевом соединении - по ГОСТ Р 71311.

11.2 В зоне световой апертуры клеевого соединения деталей не должно быть расклеек в виде одиночных или групповых пузырей размером более диаметра наибольшего пузыря, допускаемого по классу чистоты в стекле склеиваемых деталей. Общая площадь расклеек и других дефектов в зоне световой апертуры клеевого шва не должна превышать указанной в таблице 9.

Склеенные детали с дефектами клеевого слоя вне световой апертуры допускается признавать качественными, если после одного цикла испытания на термический удар по ГОСТ Р 71311 не происходит увеличения размеров дефектов.

11.3 На деталях, склеенных эпоксидными клеями, допускаются голубовато-серые пятна (называемые "серость" или "контур капли клея"), видимые в отраженном свете и различимые в проходящем свете. Недопустимость голубовато-серых пятен должна быть указана в чертеже на деталь.

Примечание - Если на чертеже склеенной детали указано расположение фокальной плоскости прибора, то наличие голубовато-серых пятен в клеевом шве в этой области не допускается.

Контроль чистоты поверхностей деталей проводят по ГОСТ 11141.

11.4 Значения общего и местного отклонения формы волнового фронта склеенных деталей должны соответствовать требованиям технической документации.

Измерения и обработку результатов измерений общего и местного отклонения формы волнового фронта проводят в соответствии с ГОСТ Р 8.744 и ГОСТ Р 8.745.

Примечания

1 В технически обоснованных случаях, т.е. если искажение волнового фронта в склеенных деталях позволяет обеспечить требования по качеству изображения и разрешающей способности и не указано, что превышение установленного искажения волнового фронта недопустимо, то допускается, чтобы отклонение формы волнового фронта превышало значение, приведенное в сопроводительной технической документации.

11.5 Клеевое соединение деталей должно быть однородным. Контроль однородности клеевого соединения - по ГОСТ Р 71311.

11.6 Показатель преломления клеевого соединения деталей должен соответствовать требованиям ГОСТ 14887 или технической документации (в зависимости от типа используемого клея). Контроль показателя преломления клеевого соединения - по ГОСТ Р 71311.

11.7 Спектральный коэффициент пропускания клеевого соединения деталей должен соответствовать требованиям ГОСТ 14887 или технической документации (в зависимости от типа используемого клея). Контроль спектрального коэффициента пропускания клеевого соединения - по ГОСТ Р 71311.

11.8 Значение децентрирования склеенных деталей должно соответствовать требованиям технической документации. Контроль децентрирования склеенных деталей - по ГОСТ Р 71311.

11.9 Клеевые соединения деталей по нагревостойкости, холодостойкости, механической прочности на разрыв, влагостойкости и стойкость к термическому удару должны соответствовать требованиям ГОСТ 14887 или технической документации (в зависимости от типа используемого клея). Контроль клеевых соединений по указанным параметрам - по ГОСТ Р 71311.

12 Требования безопасности

12.1 Требования безопасности и охраны окружающей среды при работе с клеями - по ГОСТ Р 71309-2024 (раздел 8).

12.2 Клей следует использовать в соответствии с инструкцией по применению, включающей раздел по технике безопасности.

УДК 681.7.045:006.354 | ОКС 37.020 |

Ключевые слова: оптика и фотоника, детали оптические, типовые технологические процессы склеивания | |