ГОСТ Р 71350-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

ЗЕРКАЛА АЛЮМИНИРОВАННЫЕ ОПТИЧЕСКИЕ

Типовые технологические процессы нанесения защитных покрытий

Optics and photonics. Optical aluminized mirrors. Typical technological processes for applying protective coatings

ОКС 37.020

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт физической оптики, оптики лазеров и информационных оптических систем Всероссийского научного центра "Государственный оптический институт им.С.И.Вавилова" (ФГУП "НИИФООЛИОС ВНЦ "ГОИ им.С.И.Вавилова"), Акционерным обществом "ЛОМО" (АО "ЛОМО") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 "Оптика и фотоника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 апреля 2024 г. № 510-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на оптические алюминированные зеркала (далее - зеркала), изготовляемые по типовому технологическому процессу (ТТП) нанесения покрытий из алюминия способом резистивного и электронно-лучевого испарения в вакууме, и устанавливает ТТП нанесения на них защитных покрытий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 3 Перчатки хирургические резиновые. Технические условия

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.052 Система стандартов безопасности труда. Оборудование, работающее с газообразным кислородом. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.008 Система стандартов безопасности труда. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

ГОСТ 12.3.043 Система стандартов безопасности труда. Процессы производственные нанесения оптических покрытий на детали. Общие требования безопасности

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.103 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 618 Фольга алюминиевая для технических целей. Технические условия

ГОСТ 3772 Реактивы. Аммоний фосфорнокислый двузамещенный. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 5583 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 9285 (ИСО 992-75, ИСО 995-75, ИСО 2466-73) Калия гидрат окиси технический. Технические условия

ГОСТ 9428 Реактивы. Кремний (IV) оксид. Технические условия

ГОСТ 9808 Двуокись титана пигментная. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 11069 Алюминий первичный. Марки

ГОСТ 11141 Детали оптические. Классы чистоты поверхностей. Методы контроля

ГОСТ 15130 Стекло кварцевое оптическое. Общие технические условия

ГОСТ 19671 Проволока вольфрамовая для источников света. Технические условия

ГОСТ 20010 Перчатки резиновые технические. Технические условия

ГОСТ 21907 Циркония двуокись. Технические условия

ГОСТ 25442 Полосы молибденовые отожженные для глубокой вытяжки. Технические условия

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

ГОСТ 30266 Мыло хозяйственное твердое. Общие технические условия

ГОСТ 30494 Здания жилые и общественные. Параметры микроклимата в помещениях

ГОСТ 33075 Напальчники резиновые. Технические требования

ГОСТ 34060 Инженерные сети зданий и сооружений внутренние. Испытание и наладка систем вентиляции и кондиционирования воздуха. Правила проведения и контроль выполнения работ

ГОСТ Р 8.654 Государственная система обеспечения единства измерений. Требования к программному обеспечению средств измерений. Основные положения

ГОСТ Р 12.0.001 Система стандартов безопасности труда. Основные положения

ГОСТ Р 52538 Чистые помещения. Одежда технологическая. Общие требования

ГОСТ Р 55710 Освещение рабочих мест внутри зданий. Нормы и методы измерений

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 56709 Здания и сооружения. Методы измерения коэффициентов отражения света поверхностями помещений и фасадов

ГОСТ Р 58144 Вода дистиллированная. Технические условия

ГОСТ Р 59608.3 (ИСО 9211-3:2008) Оптика и фотоника. Покрытия оптические. Часть 3. Классификация по стойкости к воздействию внешних факторов и методы испытаний

ГОСТ Р 59670 (ИСО 20581:2016) Воздух рабочей зоны. Общие требования к методикам определения содержания химических веществ

ГОСТ Р 59972 Системы вентиляции и кондиционирования воздуха общественных зданий. Технические требования

ГОСТ Р ИСО 9211-1 Оптика и оптические приборы. Покрытия оптические. Часть 1. Термины и определения

ГОСТ Р ИСО 9211-2 Оптика и оптические приборы. Покрытия оптические. Часть 2. Оптические свойства

ГОСТ Р ИСО 9211-4 Оптика и оптические приборы. Покрытия оптические. Часть 4. Специальные методы испытаний

ГОСТ Р ИСО 14644-1 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха по концентрации частиц

СП 30.13330 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 52.13330 "СНиП 23-05-95* Естественное и искусственное освещение"

СП 56.13330 "СНиП 31-03-2001 Производственные здания"

СП 60.13330 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха"

СП 112.13330 "СНиП 21-01-97* Пожарная безопасность зданий и сооружений"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 9211-1.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

НД | - | нормативный документ; |

ПДК | - | предельно допустимая концентрация; |

ТД | - | технологическая документация; |

ТТП | - | типовой технологический процесс; |

ЭД | - | эксплуатационная документация; |

х.ч. | - | химически чистый; |

h | - | высота держателя зеркал; |

r | - | расстояние от испарителей до центра вращения держателя зеркал; |

- | длина волны; | |

- | центральная длина волны; | |

- | коэффициент отражения; | |

- | интегральный коэффициент отражения; | |

- | спектральный коэффициент отражения; | |

- | коэффициент пропускания. |

4 Общие требования

4.1 Защитные покрытия наносят на зеркала:

- для повышения их стойкости к воздействию внешних факторов по классификации ГОСТ Р 59608.3;

4.2 ТТП нанесения защитных покрытий на зеркала состоит из следующих технологических операций:

- подготовки вакуумной аппаратуры и зеркал;

- нанесения на зеркала защитных покрытий;

- контроля характеристик защитных покрытий.

Технологические операции выполняют в соответствии с 7.2-7.6 и разделом 8.

4.3 Требования по стойкости к воздействию внешних факторов и коэффициенту отражения зеркал с защитными покрытиями приведены в таблице А.1 (приложение А).

4.4 После контроля зеркала с защитными покрытиями следует хранить завернутыми в папиросную бумагу, предварительно просушенную в термостате, в запаянных полиэтиленовых мешках с силикагелем в плотно закрываемых деревянных ящиках в сухом проветриваемом помещении.

5 Требования к производственным помещениям

5.1 ТТП нанесения защитных покрытий на зеркала проводят в условиях производственных помещений, оборудованных вентиляцией и отоплением в соответствии с требованиями СП 60.13330, водопроводом с горячей и холодной водой по СП 30.13330, нормами проектирования освещения по СП 52.13330, имеющих весь необходимый перечень оборудования для выполнения необходимых работ.

5.2 Производственные помещения должны соответствовать требованиям СП 56.13330, ГОСТ 30494.

5.3 Производственные помещения должны быть оборудованы системой кондиционирования воздуха с двухступенчатой фильтрацией, обеспечивающей поддержание относительной влажности (50±10)% и температуры (21±3)°С в холодное время года и температуры (23±3)°С в теплое время года, а также соответствовать 5-му классу чистоты воздушной среды по ГОСТ Р ИСО 14644-1.

Производственное помещение должно быть просторным и легко доступным для мытья и обеспыливания. Стены и потолок должны быть выкрашены белой масляной краской. Пол должен быть покрыт линолеумом или пластиком.

Производственное помещение следует оборудовать кранами с холодной и горячей водой и фонтанчиками с холодной водой.

5.4 В целях нормализации воздуха рабочей зоны, предупреждения отравления и воздействия общетоксичных веществ при процессах анодного и химического оксидирования и работе с химическими растворами в рабочем помещении должна быть предусмотрена общеобменная и приточно-вытяжная вентиляция в соответствии с ГОСТ 12.1.005, ГОСТ 12.4.021, ГОСТ 12.3.008.

5.5 Вентиляционные установки необходимо выполнять в соответствии с требованиями ГОСТ 34060, ГОСТ Р 59972.

5.6 Воздуховоды местных отсосов должны очищаться в соответствии с требованиями, указанными в ГОСТ Р 59972.

5.7 Освещенность рабочих мест - в соответствии с требованиями ГОСТ Р 55710.

6 Требования к оборудованию, приборам и материалам

6.1 Оборудование, необходимое для нанесения защитных покрытий на зеркала, должно соответствовать ТД и ЭД.

6.2 Применяемые средства измерений должны быть поверены или калиброваны в установленном порядке. Программное обеспечение средств измерений должно соответствовать требованиям ГОСТ Р 8.654.

6.3 Оборудование, применяемое при проведении ТТП нанесения защитных покрытий на зеркала, приведено в приложении Б.

6.4 Материалы, применяемые при проведении ТТП нанесения защитных покрытий на зеркала, приведены в приложении Б.

7 Типовые технологические процессы

7.1 Подготовка оборудования и зеркал

7.1.1 Для защиты арматуры оборудования от испаряемых веществ используют экраны, изготовленные из алюминиевой фольги марок АД0, АД1 по ГОСТ 618 толщиной от 0,2 до 0,3 мм или листов нержавеющей стали марки 12Х18Н10Т по ГОСТ 5632 толщиной от 0,3 до 1,0 мм.

Периодичность смены экранов из алюминия или чистки экранов из нержавеющей стали - через 5-10 испарений.

Электрод высокого напряжения для обработки разрядом зеркал оборачивают перед каждым испарением фольгой из алюминия, например марок А97, А95 по ГОСТ 11069.

7.1.2 Чистку загрязненных деталей арматуры и экранов из нержавеющей стали проводят травлением их в водном растворе с массовой долей азотной кислоты от 20% до 30% с последующей промывкой горячей водой и сушкой в термостате при температуре (150±10)°С.

Периодичность чистки - через 5-10 испарений.

Детали арматуры из нержавеющей стали, используемые впервые, промывают горячей водой с хозяйственным мылом, затем прополаскивают водопроводной водой и сушат в термостате при температуре (150±10)°С.

7.1.3 Чистку деталей арматуры из алюминиевых сплавов проводят травлением в водном растворе с массовой долей азотной кислоты от 20% до 30% с последующей промывкой водопроводной водой. Затем детали травят в водном растворе с массовой долей гидрата окиси калия от 10% до 20%, промывают водопроводной водой, нейтрализуют в водном растворе с массовой долей азотной кислоты от 20% до 30%, промывают горячей водой и сушат в термостате при температуре (150±10)°С.

Периодичность чистки - через 5-10 испарений.

Чистку деталей арматуры из алюминиевых сплавов, используемых впервые, проводят травлением в водном растворе с массовой долей гидрата окиси калия от 10% до 20%. Затем промывают водопроводной водой, нейтрализуют в водном растворе с массовой долей азотной кислоты от 20% до 30%, промывают горячей водой и сушат в термостате при температуре (150±10)°С.

7.1.4 Детали арматуры, используемые впервые, перед чисткой обезжиривают бензином.

7.1.5 Допускается чистку деталей арматуры и экранов из нержавеющей стали и алюминиевых сплавов проводить шлифовальной бумажной шкуркой с последующим удалением загрязнений с помощью пылесоса и протиркой их бязевой салфеткой, смоченной этиловым ректификованным спиртом.

7.1.6 Перед каждым процессом испарения проводят чистку деталей арматуры с помощью пылесоса, затем протирают их бязевой салфеткой, смоченной этиловым ректификованным спиртом.

7.1.7 Перед нанесением покрытий поверхности зеркал чистят обезжиренными батистовыми салфетками, смоченными перегнанным ректификованным спиртом.

Чистку проводят в резиновых перчатках или напальчниках, предварительно обезжиренных, при этом зеркала берут за нерабочие поверхности.

7.1.8 На вакуумных установках с диаметром вакуумной камеры от 600 до 700 мм зеркала размером до 200 мм располагают на штатных держателях куполообразной формы. При этом нанесение на поверхность зеркала равномерного по толщине покрытия достигают подбором его наклона по отношению к оси вращения держателя.

Зеркала размером от 200 до 300 мм располагают в центре держателя плоской формы.

7.1.9 На вакуумных установках с диаметром вакуумной камеры более 1000 мм зеркала размером до 300 мм располагают на штатном держателе куполообразной формы.

7.1.10 Уход за ванной для электролита

7.1.10.1 Для предохранения от испарения и загрязнений ванну с электролитом в нерабочее время закрывают хорошо пригнанной или шлифованной крышкой, обеспечивающей герметичность объема. При появлении белого осадка на дне ванны или радужной пленки на поверхности электролита последний надо сменить.

7.1.10.2 При смене электролита алюминиевую пластину травят в водном растворе с массовой долей щелочи от 10% до 15% до образования интенсивного "кипения", промывают в струе водопроводной воды, а затем в дистиллированной воде.

7.1.10.3 Ванну тщательно моют с хозяйственным мылом, затем промывают дистиллированной водой. Держатель зеркала перед началом работы протирают ватой, смоченной в спирте. При появлении на токопроводящем зажиме окислов их удаляют шлифовальной бумажной шкуркой.

7.2 Нанесение защитного покрытия анодным оксидированием в растворе двузамещенного фосфорнокислого аммония

7.2.1 Анодное оксидирование зеркал проводят не позднее 4 ч с момента их изготовления.

7.2.2 Анодное оксидирование проводят в свежем и чистом водном растворе с массовой долей двузамещенного фосфорнокислого аммония 0,5% в анодной ванне.

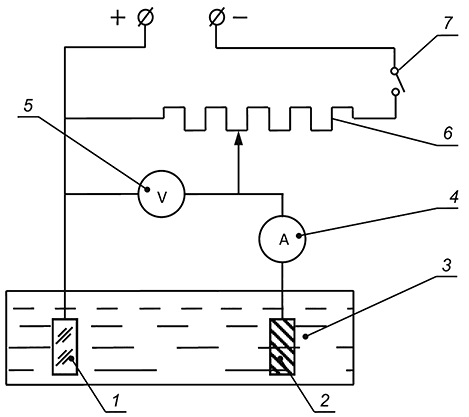

7.2.3 Принципиальная схема установки для анодного оксидирования приведена на рисунке 1.

|

1 - анод (оксидируемое зеркало); 2 - катод; 3 - анодная ванна; 4 - амперметр; 5 - вольтметр; 6 - потенциометр; 7 - выключатель

Рисунок 1 - Принципиальная схема установки для анодного оксидирования

7.2.4 В качестве катода применяют пластину из листового алюминия марки А995. Размеры катода должны составлять не менее 50% площади оксидируемого зеркала.

7.2.5 Отрицательный выход источника тока подсоединяют к катоду, положительный выход подводят точечным алюминиевым контактом к зеркалу.

7.2.6 Заполняют стеклянную или из другого кислотостойкого материала ванну водным раствором с массовой долей двузамещенного фосфорнокислого аммония 0,5%.

7.2.7 Закрепляют в держателе из органического стекла подлежащее оксидированию зеркало, проверяют качество контакта и полностью погружают держатель с зеркалом в ванну с раствором.

7.2.8 Устанавливают движок потенциометра в крайнее левое положение (см. рисунок 1). Включают ток в цепи потенциометра, регулируемым движком плавно доводят напряжение в течение (25±5) с до напряжения (115±25) В. Напряжение оксидирования подбирают экспериментально в зависимости от требований к положению в спектре максимума отражения.

7.2.9 За процессом оксидирования следят по показаниям амперметра. В ходе процесса значение тока должно постепенно уменьшаться от начального значения до нуля. После полного спада тока размыкают цепь, вынимают зеркало, промывают его в дистиллированной воде и вытирают насухо салфеткой.

7.3 Нанесение защитного покрытия анодным оксидированием в растворе двузамещенного фосфорнокислого аммония с последующим нанесением слоя сернистого цинка

7.3.1 Толщина слоя алюминия, полученного на оптической детали по ТТП нанесения покрытий из алюминия способом резистивного и электронно-лучевого испарения в вакууме, должна быть такой, чтобы после оксидирования зеркало оставалось непрозрачным. Для этого массу навески алюминия увеличивают на (45±5)% по сравнению с массой навески, применяемой для обычного нанесения непрозрачного зеркального слоя алюминия.

На протяжении процесса оксидирования напряжение должно соответствовать заданному значению.

Таблица 1

Спектральный диапазон отражения, - , нм | Напряжение анодного оксидирования, В | Рабочая длина волны фотометрического устройства при нанесении сернистого цинка (ZnS), нм | Фотоприемное устройство |

От 480 до 1400 включ. | 80 | 850 | Фотоумножитель с фильтрами, выделяющими |

От 800 до 1400 включ. | 90 | 1100 | рабочую длину волны; монохроматор |

От 400 до 770 включ. | 65 | 600 |

7.3.3 После оксидирования зеркало вынимают, промывают его в дистиллированной воде и вытирают насухо салфеткой.

7.3.4 После осушки оксидированную поверхность зеркал протирают ватным тампоном, смоченным петролейным эфиром или спиртоэфирной смесью (соотношение 3:1), и помещают зеркала под стеклянный колпак или в чистый закрытый от пыли ящик, где их хранят до операции нанесения слоя сернистого цинка.

7.3.5 Испарители сернистого цинка располагают на таком расстоянии от оси вращения держателя зеркал, чтобы угол, образуемый направлением из центра вращения держателя зеркал к испарителю и осью вращения держателя, составлял от 39° до 40°. Расположение испарителей уточняют экспериментально.

7.3.6 Для нанесения сернистого цинка вычищенные по 7.2.4 зеркала помещают под колпак вакуумной камеры. Осевшие пылинки смахивают беличьей кистью, в испарители помещают необходимое количество сернистого цинка, включают фотометрическое устройство и начинают процесс откачки.

7.3.9 Под заслонкой, предотвращающей попадание паров вещества на поверхность зеркала, проводят обезгаживание сернистого цинка в течение 5-8 мин при постепенном увеличении тока накала.

7.3.10 Включают привод вращения держателей зеркал, обеспечивающий частоту вращения от 30 до 60 об/мин.

7.3.13 После окончания процесса нанесения сернистого цинка вакуумную установку выключают в установленном порядке. Напуск воздуха в камеру проводят не ранее чем через 10 мин после окончания испарения.

7.4 Нанесение защитного покрытия моноокиси кремния испарением в вакууме

7.4.2 Во избежание осаждения алюминия на испарители с моноокисью кремния между испарителями помещают экран.

7.4.3 Для нанесения слоев моноокиси кремния применяют вакуумную установку, снабженную кварцевым устройством контроля толщин слоев или фотометрическим устройством с набором интерференционных фильтров или монохроматором.

7.4.4 В качестве испарителей используют ванночки длиной от 30 до 35 мм и глубиной от 0,5 до 1,0 мм, изготовленные из ленточного вольфрама или молибдена (ширина ленты - от 8 до 10 мм, толщина - от 0,03 до 0,06 мм). С целью предотвращения выбрасывания испаряемого вещества при нагревании на испаритель устанавливают спираль из вольфрамовой проволоки диаметром 0,1 мм.

Испарители моноокиси кремния располагают на таком расстоянии от оси вращения держателя зеркал, чтобы угол, образуемый направлением из центра вращения держателя зеркал к испарителю и осью вращения держателя, составлял от 39° до 40°. Расположение испарителей уточняют экспериментально.

7.4.5 Испарение моноокиси кремния проводят в следующем порядке:

- после испарения алюминия включают фотометрическое устройство;

- включают привод вращения держателя зеркал, обеспечивающий частоту вращения от 30 до 60 об/мин;

- включают ток накала испарителей, разогрев испарителей ведут при постепенном в течение (6±2) мин увеличении тока накала до начала испарения;

7.4.7 Скорость осаждения слоя моноокиси кремния составляет от 15 до 20 нм/мин.

7.4.8 После окончания процесса нанесения слоя моноокиси кремния выключают вакуумную установку в установленном порядке. Напуск воздуха в вакуумную камеру проводят не ранее чем через 10 мин после окончания испарения.

7.5 Нанесение защитного покрытия двуокиси кремния с помощью электронного нагрева

7.5.2 Для нанесения слоев двуокиси кремния используют кварцевое стекло марки КУ, изготовленное в виде таблеток по размеру тигля электронно-лучевого испарителя.

7.5.3 Применяют вакуумную установку по Б.2.

7.5.4 Для формирования равномерного по толщине слоя защитного покрытия высоту держателя зеркал h и расстояние от испарителей до центра вращения держателя зеркал r выбирают таким образом, чтобы было получено отношение r/h=0,65±0,03 - для держателя плоской формы и r/h=0,34±0,02 - для держателя сферической формы.

7.5.5 Включают фотометрическое устройство или устройство контроля толщин слоев по кварцевому датчику.

7.5.6 Под заслонкой проводят обезгаживание таблеток испаряемого вещества.

7.5.7 Включают привод вращения держателя зеркал, обеспечивающий частоту вращения от 30 до 60 об/мин.

7.5.11 После окончания процесса нанесения двуокиси кремния выключают вакуумную установку в установленном порядке. Напуск воздуха в вакуумную камеру проводят не ранее чем через 30 мин после окончания испарения.

7.6 Нанесение защитного покрытия двуокиси кремния и двуокиси циркония или двуокиси кремния и двуокиси титана с помощью электронного нагрева

7.6.1 Нанесение защитных покрытий двуокиси кремния и двуокиси циркония или двуокиси кремния и двуокиси титана проводят в вакуумной камере после испарения алюминия.

7.6.2 В качестве испарителя для двуокиси кремния, двуокиси циркония и двуокиси титана применяют электронно-лучевой испаритель с многопозиционным тиглем.

7.6.3 Для получения равномерного по толщине слоя защитного покрытия по всей поверхности зеркала выбирают определенное расстояние от испарителя до центра вращения держателя зеркал в соответствии с 7.5.4.

7.6.4 Перед нанесением защитных покрытий таблетки, загруженные в тигли для испарения вещества, обезгаживают под заслонкой при режимах, близких к режимам испарения.

7.6.5 Включают привод вращения держателей зеркал, обеспечивающий частоту вращения от 30 до 60 об/мин.

7.6.6 Включают фотометрическое устройство или кварцевое устройство контроля толщин слоев.

7.6.7 Включают электронно-лучевые испарители и проводят нанесение защитных покрытий испарением двуокиси кремния и двуокиси циркония или двуокиси кремния и двуокиси титана. Для повышения механической прочности дополнительно наносят еще один слой двуокиси кремния.

Таблица 2

Испаряемое вещество | Время нанесения слоя оптической толщиной ( ), мин | Скорость конденсации слоя, нм/мин | Давление в рабочей камере, не более мм рт.ст. |

Двуокись кремния | От 4 до 6 включ. | От 25 до 40 включ. | 2 ·10 |

Двуокись циркония | От 10 до 12 включ. | От 15 до 25 включ. | 2 ·10 |

Двуокись титана | От 20 до 25 включ. | От 6 до 12 включ. | 8 ·10 |

Двуокись кремния | От 8 до 12 включ. | От 25 до 40 включ. | 2 ·10 |

7.6.10 Испарение двуокиси кремния прекращают по достижении первого минимума отражения. Испарение двуокиси циркония или двуокиси титана прекращают по достижении первого максимума отражения. Испарение последнего дополнительного слоя двуокиси кремния прекращают по достижении первого максимума отражения. При использовании кварцевого устройства контроля испарение каждого слоя прекращают по достижении заданной толщины.

7.6.11 После окончания процесса нанесения защитного покрытия вакуумную установку выключают в установленном порядке. Напуск воздуха в камеру проводят не менее чем через 15 мин после окончания испарения.

8 Контроль характеристик защитных покрытий

8.1 Контроль чистоты поверхности зеркал после нанесения защитных покрытий проводят визуально по ГОСТ 11141. Наличие нарушений защитного покрытия толщиной более 10 мкм оценивают путем просмотра зеркал с защитным покрытием на просвет при освещении электролампой с силой света от 720 до 950 кд. Наличие нарушений защитного покрытия толщиной менее 10 мкм оценивают путем сканирования зеркал на микроскопе с проходящим светом.

8.2 Контроль соответствия защитного покрытия той или иной категории по ГОСТ Р 59608.3 проводят соответствующими методами испытаний по ГОСТ Р ИСО 9211-4.

8.3 Контроль соответствия оптических характеристик зеркал с защитными покрытиями требованиям чертежей, указанным по ГОСТ Р ИСО 9211-2, проводят на спектрофотометрах.

8.5 Механическую прочность, адгезию и влагостойкость защитных покрытий проверяют по контрольному образцу по ГОСТ Р ИСО 9211-4.

9 Требования безопасности

9.1 Организация и проведение работ по нанесению защитных покрытий

9.1.1 Общие требования безопасности к производственным процессам, помещениям, оборудованию и контролю за соблюдением требований безопасности - по ГОСТ 12.3.043. Работы по нанесению защитных покрытий на зеркала проводят в соответствии с ГОСТ 12.3.002, ГОСТ Р 12.0.001.

9.1.2 При организации и проведении работ по нанесению защитных покрытий на зеркала в соответствии с настоящим стандартом административно-технический персонал подразделений в установленном на предприятии порядке обязан:

- установить все опасные и вредные факторы и допустимые нормы их воздействия при проведении конкретных работ, процессов и операций;

- разработать и осуществить мероприятия, направленные на исключение или уменьшение воздействия опасных и вредных факторов;

- обеспечивать безопасность труда на рабочих местах, исправное состояние и безопасную эксплуатацию оборудования, приспособлений, инструмента, защитных и оградительных средств, грузоподъемных средств, безопасную организацию рабочих мест, проходов;

- осуществлять постоянный контроль за соблюдением установленных в настоящем разделе требований безопасности;

- обеспечивать контроль воздушной среды;

- разработать инструкции по технике безопасности, определить наименования и число сред пожаротушения во всех помещениях и на рабочих местах и утвердить суточные и сменные нормы хранения растворителей, кислот, щелочей, пленкообразующих растворов и их смесей;

- организовать безопасное хранение и транспортирование вредных и легковоспламеняющихся жидкостей и своевременное обеспечение работников защитной одеждой и предохранительными приспособлениями.

9.1.3 Все работы с химическими веществами следует проводить в условиях эффективной вытяжки вентиляции, при систематическом лабораторном контроле за содержанием вредных веществ в воздухе рабочей зоны в соответствии с требованиями ГОСТ 12.1.007 и ГОСТ Р 59670.

9.1.4 Работы с химическими веществами следует проводить с соблюдением требований техники безопасности и промышленной санитарии при работе с агрессивными жидкостями, а также инструкций, действующих на предприятии.

9.1.5 Не допускается попадание химических веществ на открытые поверхности кожи человека.

9.1.6 При попадании химических веществ на открытые поверхности кожи человека, особенно в глаза, следует оказать срочную первую помощь на рабочем месте даже если пострадавший не испытывает болевых ощущений.

Во всех случаях после оказания первой помощи пострадавшего необходимо срочно доставить в медицинское учреждение.

9.2 Предельно допустимые концентрации вредных веществ

9.2.1 ПДК вредных веществ в воздухе рабочей зоны не должны превышать норм, установленных в ГОСТ 12.1.007. Допустимые показатели микроклимата в рабочей зоне - по ГОСТ 12.1.005.

9.2.2 Все работы с химическими веществами следует проводить в вытяжном шкафу при исправно действующей вентиляции.

9.2.3 Производство должно быть обеспечено техническими средствами контроля воздушной среды. Контроль состояния воздушной среды помещения надлежит проводить по графику, утвержденному в установленном порядке.

9.3 Помещения и технологическое оборудование

9.3.1 Требования безопасности к помещениям и технологическому оборудованию - по ГОСТ 12.3.002, ГОСТ 12.2.003, ГОСТ Р 12.0.001.

9.3.2 Требования пожарной безопасности - по ГОСТ 12.1.004 и СП 112.13330, правила противопожарного режима в производственном помещении - в соответствии с [1].

При работе с легковоспламеняющимися веществами должны быть соблюдены требования пожарно- и взрывобезопасности по ГОСТ 12.1.004 и ГОСТ 12.1.010.

Не допускается применение искрообразующих инструментов, открытого огня, оголенных токоведущих инструментов, накопление статического электричества.

9.3.3 Требования электробезопасности к помещениям, применяемому технологическому оборудованию и оснастке - по ГОСТ 12.1.019, ГОСТ 12.2.007.0 и в соответствии с [2], правила безопасности при эксплуатации электроустановок - по [3]. Технологическое оборудование должно быть заземлено. Требования безопасности к защитному заземлению, занулению производственного оборудования - по ГОСТ 12.1.030.

9.3.4 Уровни шума и нормы вибрации на рабочем месте не должны превышать предельно допустимых значений по ГОСТ 12.1.003 и ГОСТ 12.1.012 соответственно.

9.3.5 Высоковольтные кабели не должны иметь повреждений. Высоковольтные вводы должны быть тщательно изолированы. Высоковольтные разъемы должны иметь надежные замки и блокировочные устройства, снимающие высокое напряжение при вскрытии разъема.

9.3.6 После прекращения распыления и снятия высоковольтного напряжения следует проводить прокачку вакуумной камеры для удаления аэрозолей химических веществ.

9.3.7 Требования безопасности при эксплуатации сосудов, работающих под давлением, - в соответствии с [4] и ГОСТ 12.2.052.

9.3.8 В помещениях с вакуумными установками, наполняемыми кислородом, не допускается применять горючие газы (водород, ацетилен и др.) и проводить работы с применением масел и жиров.

Кислородопровод от баллона для наполнения подушки должен быть снабжен редуктором с манометрами. Внутренний диаметр кислородопровода должен быть не менее 10 мм.

9.4 Персонал

9.4.1 К работе допускаются лица не моложе 18 лет, прошедшие медосмотр, обучение и аттестацию на право работы с агрессивными жидкостями.

9.4.2 Персонал, обслуживающий вакуумные установки, должен быть обучен и аттестован в соответствии с ГОСТ 12.3.043.

9.4.3 Проверку состояния здоровья персонала следует проводить как при допуске к работе, так и периодически в соответствии с НД, утвержденной в установленном порядке.

9.4.4 Персонал должен быть обеспечен спецодеждой и другими средствами индивидуальной защиты по ГОСТ Р 52538, ГОСТ 12.4.011, ГОСТ 12.4.103, соответствующими требованиям [5], с учетом условий проведения работ.

9.4.5 Хранение, использование, периодический ремонт, чистка и другие виды профилактической обработки средств индивидуальной защиты персонала следует проводить в соответствии со стандартами и техническими условиями на эти средства защиты.

9.4.6 К работе с электрооборудованием допускаются лица, прошедшие инструктаж по технике безопасности и имеющие допуск к работе согласно [3].

9.4.7 На рабочих местах должны находиться инструкции по охране труда, разработанные в соответствии с положением о разработке инструкций по охране труда предприятия и требованиями настоящего стандарта.

9.4.8 При изменении технологического процесса, применяемого оборудования, условий труда, а также в случае нарушения требований безопасности труда необходимо проводить внеплановый инструктаж и проверку знаний по безопасности труда и правилам пожарной безопасности.

9.4.9 Все вновь поступающие на работу должны проходить первичный инструктаж по безопасности труда, а работающие - периодический, согласно утвержденной инструкции.

Приложение А

(обязательное)

Требования по стойкости к воздействию внешних факторов и коэффициенту отражения алюминированных зеркал с защитными покрытиями

Требования по стойкости к воздействию внешних факторов и коэффициенту отражения зеркал с защитными покрытиями приведены в таблице А.1.

Таблица А.1

ТТП | Категория в зависимости от условий эксплуатации зеркал после нанесения защитных покрытий по ГОСТ Р 59608.3 | Коэффициент отражения , не менее % | НД | |

влажность | истирание | |||

Нанесение защитного покрытия анодным оксидированием в растворе двузамещенного фосфорнокислого аммония | D | D | 86 | По 7.2 |

Нанесение защитного покрытия анодным оксидированием в растворе двузамещенного фосфорнокислого аммония с последующим нанесением слоя сернистого цинка | C | C | 92 | По 7.3 |

Нанесение защитного покрытия титана или моноокиси титана испарением в вакууме с последующим анодным оксидированием в растворе двузамещенного фосфорнокислого аммония | D | C | 90 | По НД изготовителя |

Нанесение защитного покрытия химическим оксидированием в растворе хромового ангидрида с фосфорной кислотой и кремнефтористым натрием | C | B | 86 | По НД изготовителя |

Нанесение защитного покрытия моноокиси кремния испарением в вакууме | D | D | 85 | По 7.4 |

Нанесение защитного покрытия фтористого магния испарением в вакууме | C | C | 80 [ для области спектра от 180 до 250 нм] | По НД изготовителя |

Нанесение защитного покрытия двуокиси кремния катодным распылением кремния | D | D | 85 [ для 230 нм] | По НД изготовителя |

Нанесение защитного покрытия двуокиси кремния с помощью электронного нагрева | D | D | 85 [ для 230 нм] | По 7.5 |

Нанесение защитного покрытия двуокиси кремния и двуокиси циркония с помощью электронного нагрева | D | D | 93 | По 7.6 |

Нанесение защитного покрытия двуокиси кремния и двуокиси титана с помощью электронного нагрева | D | D | 95 | По 7.6 |

Приложение Б

(рекомендуемое)

Оборудование, приборы и материалы

Б.1 Для проведения ТТП нанесения защитных покрытий на зеркала применяют следующее оборудование:

- установку для анодного оксидирования;

- термостат, обеспечивающий прогрев до температуры (150±10)°С;

- устройство фотометрическое;

- фотоумножитель с фильтрами, выделяющими рабочую длину волны;

- микроскоп с проходящим светом;

- монохроматор;

- термостат;

- пылесос;

- пленку полиэтиленовую по ГОСТ 10354;

- тигли для электронно-лучевого испарителя;

- лампу электрическую с силой света от 720 до 950 кд.

Б.2 Вакуумная установка, применяемая для нанесения защитных покрытий двуокиси кремния с помощью электронного нагрева, должна быть оснащена:

- резистивным и электронно-лучевым испарителями;

- заслонкой над испарителями;

- держателем зеркал (плоской или сферической формы);

- устройством для смены контрольных образцов;

- устройством ионной очистки.

Б.3 Материалы, применяемые при проведении ТТП нанесения защитных покрытий на зеркала:

- аммоний фосфорнокислый двузамещенный по ГОСТ 3772, х.ч.;

- цинк сернистый для оптических целей, х.ч.;

- стекло кварцевое оптическое по ГОСТ 15130;

- кремния моноокись, х.ч.;

- кремния двуокись по ГОСТ 9428, х.ч.;

- порошок титановый, х.ч.;

- титана двуокись по ГОСТ 9808, х.ч.;

- кислород газообразный медицинский по ГОСТ 5583;

- циркония двуокись по ГОСТ 21907, х.ч.;

- проволока вольфрамовая по ГОСТ 19671;

- фольга вольфрамовая толщиной 0,05 мм;

- фольга молибденовая толщиной 0,05 мм или полосы по ГОСТ 25442;

- фольга алюминиевая марок АД1-М, А5-М, А6-М и А7-М толщиной 0,1-0,2 мм по ГОСТ 618;

- фольга из алюминия марок А97, А95 по ГОСТ 11069;

- листы нержавеющей стали марки 12Х18Н10Т по ГОСТ 5632;

- алюминий первичный марки А995 по ГОСТ 11069;

- петролейный эфир;

- вода дистиллированная по ГОСТ Р 58144;

- кислота азотная концентрированная по ГОСТ 4461, х.ч.;

- калия гидрат окиси технический по ГОСТ 9285;

- спирт этиловый ректификованный технический, высший сорт, по ГОСТ Р 55878;

- бензин;

- салфетки из отбеленного батиста по ГОСТ 29298;

- салфетки из отбеленной бязи по ГОСТ 29298;

- вата гигроскопическая по ГОСТ 5556;

- мыло хозяйственное по ГОСТ 30266;

- перчатки хирургические резиновые по ГОСТ 3;

- напальчники резиновые по ГОСТ 33075;

- шкурка шлифовальная бумажная по ГОСТ 6456;

- перчатки резиновые технические по ГОСТ 20010.

Библиография

[1] | Правила противопожарного режима в Российской Федерации (утверждены постановлением Правительства Российской Федерации от 16 сентября 2020 г. № 1479) | |

[2] | Правила технической эксплуатации электроустановок потребителей электрической энергии (утверждены приказом Министерства энергетики Российской Федерации от 12 августа 2022 г. № 811) | |

[3] | Правила по охране труда при эксплуатации электроустановок (утверждены приказом Министерства труда и социальной защиты Российской Федерации от 15 декабря 2020 г. № 903н) | |

[4] | Технический регламент Таможенного союза ТР ТС 032/2013 | О безопасности оборудования, работающего под избыточным давлением |

[5] | Технический регламент Таможенного союза ТР ТС 019/2011 | О безопасности средств индивидуальной защиты |

УДК 681.7.026.6:006.354 | ОКС 37.020 |

Ключевые слова: оптика и фотоника, оптические алюминированные зеркала, типовые технологические процессы нанесения защитных покрытий | |