ГОСТ Р 71279-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и фотоника

ДЕТАЛИ ОПТИЧЕСКИЕ

Типовые технологические процессы нанесения одно-, двух- и трехслойных просветляющих покрытий из растворов

Optics and photonics. Optical details. Typical technological processes of applying one-, two- and three-layer antireflection coatings from solutions

ОКС 37.020

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт физической оптики, оптики лазеров и информационных оптических систем Всероссийского научного центра "Государственный оптический институт им.С.И.Вавилова" (ФГУП "НИИФООЛИОС ВНЦ "ГОИ им.С.И.Вавилова"), Акционерным обществом "ЛОМО" (АО "ЛОМО") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 296 "Оптика и фотоника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 апреля 2024 г. № 506-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на оптические детали диаметром от 7 до 1000 мм, изготовленные из силикатного стекла в трех сериях (0, 100 и 200), кварцевого стекла по ГОСТ 15130, и детали диаметром от 7 до 250 мм из кристаллов фтористого кальция и фтористого бария (далее - детали) и устанавливает типовые технологические процессы (ТТП) нанесения химическим методом на поверхность деталей одно-, двух- и трехслойных просветляющих покрытий для области спектра от 0,22 до 2,0 мкм из спиртовых пленкообразующих растворов этиловых эфиров ортокремневой (тетраэтоксисилан) и ортотитановой кислот (тетраэтоксититан), азотнокислого тория, хлорокисей гафния и циркония (далее - нанесение просветляющих покрытий, просветление деталей).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы.

ГОСТ 2.412 Единая система конструкторской документации. Правила выполнения чертежей и схем оптических изделий

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.012 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.062 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.010 Система стандартов безопасности труда. Тара производственная. Требования безопасности при эксплуатации

ГОСТ 12.3.043 Система стандартов безопасности труда. Процессы производственные нанесения оптических покрытий на детали. Общие требования безопасности

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.103 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.120 Система стандартов безопасности труда. Средства коллективной защиты от ионизирующих излучений. Общие технические требования

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 857 Кислота соляная синтетическая техническая. Технические условия

ГОСТ 1277 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1770 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2603 Реактивы. Ацетон. Технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3273 Натрий металлический технический. Технические условия

ГОСТ 3479 Бумага папиросная. Технические условия

ГОСТ 3759 Реактивы. Алюминий хлористый 6-водный. Технические условия

ГОСТ 3760 Реактивы. Аммиак водный. Технические условия

ГОСТ 4139 Реактивы. Калий роданистый. Технические условия

ГОСТ 4143 Реактивы. Калий углекислый кислый. Технические условия

ГОСТ 4165 Реактивы. Медь (II) сернокислая 5-водная. Технические условия

ГОСТ 4166 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4234 Реактивы. Калий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4517 Реактивы. Методы приготовления вспомогательных реактивов и растворов, применяемых при анализе

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 5830 Реактивы. Спирт изоамиловый. Технические условия

ГОСТ 6016 Реактивы. Спирт изобутиловый. Технические условия

ГОСТ 6563 Изделия технические из благородных металлов и сплавов. Технические условия

ГОСТ 8981 Эфиры этиловый и нормальный бутиловый уксусной кислоты технические. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9285 Калия гидрат окиси технический. Технические условия

ГОСТ 9536 Спирт изобутиловый технический. Технические условия

ГОСТ 9880 Толуол каменноугольный и сланцевый. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 11141 Детали оптические. Классы чистоты поверхностей. Методы контроля

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 13744 Фторопласт-3. Технические условия

ГОСТ 15130 Стекло кварцевое оптическое. Общие технические условия

ГОСТ 16426 Крошка мраморная электротехническая. Технические условия

ГОСТ 23671 Известняк для стекольной промышленности. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25428 Фторопласт-42. Технические условия

ГОСТ 29227 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29250 Ткани льняные и полульняные грубые. Технические условия

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

ГОСТ 30266 Мыло хозяйственное твердое. Общие технические условия

ГОСТ 30494 Здания жилые и общественные. Параметры микроклимата в помещениях

ГОСТ 32479 Средства для стирки. Общие технические условия

ГОСТ 32521 Мешки из полимерных пленок. Общие технические условия

ГОСТ 34060 Инженерные сети зданий и сооружений внутренние. Испытание и наладка систем вентиляции и кондиционирования воздуха. Правила проведения и контроль выполнения работ

ГОСТ Р 8.654 Государственная система обеспечения единства измерений. Требования к программному обеспечению средств измерений. Основные положения

ГОСТ Р 12.0.001 Система стандартов безопасности труда. Основные положения

ГОСТ Р 52574 Спирт этиловый синтетический, технический и денатурированный. Технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55064 Натр едкий технический. Технические условия

ГОСТ Р 55710 Освещение рабочих мест внутри зданий. Нормы и методы измерений

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 58144 Вода дистиллированная. Технические условия

ГОСТ Р 59608.3 Оптика и фотоника. Покрытия оптические. Часть 3. Классификация по стойкости к воздействию внешних факторов и методы испытаний

ГОСТ Р 59670 Воздух рабочей зоны. Общие требования к методикам определения содержания химических веществ

ГОСТ Р 59972 Системы вентиляции и кондиционирования воздуха общественных зданий. Технические требования

ГОСТ Р ИСО 9211-1 Оптика и оптические приборы. Покрытия оптические. Часть 1. Термины и определения

ГОСТ Р ИСО 9211-2 Оптика и оптические приборы. Покрытия оптические. Часть 2. Оптические свойства

ГОСТ Р ИСО 9211-4 Оптика и оптические приборы. Покрытия оптические. Часть 4. Специальные методы испытаний

СП 30.13330 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 52.13330 "СНиП 23-05-95* Естественное и искусственное освещение"

СП 56.13330 "СНиП 31-03-2001 Производственные здания"

СП 60.13330 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха"

СП 112.13330 "СНиП 21-01-97* Пожарная безопасность зданий и сооружений"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 9211-1.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

ПДК - предельно допустимые концентрации;

ТД - технологическая документация;

ТТП - типовой технологический процесс;

ЭД - эксплуатационная документация;

ч. - чистые;

ч.д.а. - чистый для анализа;

х.ч. - химически чистые;

ос.ч. - особо чистые.

h - толщина слоя покрытия;

n - показатель преломления покрытия (слоя);

nh - оптическая толщина просветляющего покрытия (слоя);

t - технологические особенности нанесения просветляющего покрытия;

_______________

_______________

_______________

_______________

_______________

_______________

_______________

_______________

_______________

4 Общие требования

4.1 Просветляющие покрытия наносят на детали:

- повышения контрастности изображения;

- снижения количества рассеянного света в приборах;

- устранения бликов и двойного изображения.

4.2 Свойства и характеристики просветляющих покрытий устанавливают по ГОСТ Р ИСО 9211-2 и ГОСТ Р 59608.3.

4.3 Требования к качеству поверхности деталей с просветляющими покрытиями устанавливают по рабочим чертежам на деталь с учтенным снижением класса чистоты поверхности после нанесения просветляющего покрытия согласно ГОСТ 11141.

4.4 Просветление деталей проводят до операции склеивания. В отдельных, технически обоснованных случаях, нанесение одно- и двухслойных просветляющих покрытий допускается выполнять после склеивания с термообработкой деталей с покрытием при температуре плюс 80°C не менее 10 ч.

4.5 Условные обозначения просветляющих покрытий указывают в соответствии с приложением А, условные графические знаки просветляющих покрытий - по ГОСТ 2.412.

4.6 Детали с просветляющими и защитными от влаги покрытиями не должны изменять своих свойств в течение 10 лет.

5 Требования к производственным помещениям

5.1 ТТП нанесения одно-, двух- и трехслойных просветляющих покрытий на детали проводят в условиях производственных помещений, оборудованных вентиляцией и отоплением в соответствии с требованиями СП 60.13330, водопроводом с горячей и холодной водой по СП 30.13330, норм проектирования освещения по СП 52.13330, имеющих весь необходимый перечень оборудования для выполнения необходимых работ.

5.2 Производственные помещения должны соответствовать требованиям СП 56.13330, ГОСТ 30494.

5.3 В помещении должны действовать вентиляционные системы: вытяжная общеобменная и местные от вытяжных шкафов и от станков для проведения просветления.

5.4 Вентиляционные установки должны быть выполнены в соответствии с требованиями ГОСТ 34060, ГОСТ Р 59972.

5.5 Воздуховоды местных отсосов должны очищаться в соответствии с требованиями, указанными в ГОСТ Р 59972.

5.6 Освещенность рабочих поверхностей в помещениях для просветления должна соответствовать требованиям ГОСТ Р 55710.

5.7 Помещение должно быть оборудовано кранами с холодной и горячей водой и фонтанчиками с холодной водой.

5.8 Помещение должно быть просторным и легко доступным для мытья и обеспыливания. Стены и потолок должны быть выкрашены белой масляной краской. Пол должен быть покрыт линолеумом или пластиком. Обязательно должно быть кондиционирование воздуха. Температура в помещении должна быть плюс (22±1)°C, относительная влажность (50±5)%.

6 Требования к оборудованию, приборам и материалам

6.1 Оборудование, необходимое для нанесения просветляющих покрытий на детали, должно соответствовать ТД и ЭД.

6.2 Применяемые средства измерений должны быть поверены или калиброваны в установленном порядке. Программное обеспечение средств измерений должно соответствовать требованиям ГОСТ Р 8.654.

6.3 Материалы, реактивы и оборудование, применяемые при нанесении просветляющих покрытий, приведены в приложении Б.

7 Типовые технологические процессы

7.1 Общие положения

ТТП нанесения покрытий на детали состоит из следующих технологических операций:

- подготовки посуды и протирочных материалов;

- осушки и перегонки растворителей;

- перегонки и очистки (при необходимости) реактивов для приготовления пленкообразующих растворов (перегонки тетраэтоксисилана, тетраэтоксититана, перекристаллизация хлорокисей гафния и циркония) и их контроля;

- приготовления пленкообразующих растворов и смесей из растворов и их хранения;

- контроля годности пленкообразующих растворов и их смесей к нанесению просветляющих покрытий;

- подбора условий нанесения просветляющих покрытий;

- подготовки поверхности детали к просветлению;

- подбора режима просветления деталей;

- нанесения просветляющих покрытий;

- контроля характеристик просветляющих покрытий.

Технологические операции выполняют в соответствии с 7.3-7.16 и разделом 8.

7.2 После контроля просветленные и защищенные детали следует хранить завернутыми в папиросную бумагу, предварительно просушенную в термостате, в запаянных полиэтиленовых мешках с силикагелем в плотно закрываемых деревянных ящиках в сухом проветриваемом помещении.

7.3 Подготовка посуды и протирочных материалов

Подготовку посуды и протирочных материалов проводят в соответствии с приложением В.

7.4 Осушка и перегонка растворителей

Осушку и перегонку растворителей проводят в соответствии с приложением Г.

7.5 Перегонка и очистка реактивов для приготовления пленкообразующих растворов

Перегонку и очистку (при необходимости) реактивов для приготовления пленкообразующих растворов и их контроль проводят в соответствии с приложением Г и ТД на реактив конкретного вида.

7.6 Приготовление пленкообразующих растворов и смесей и их хранение

7.6.1 В качестве пленкообразующих растворов при просветлении деталей для видимой и близкой инфракрасной области спектра используют спирто-водные растворы тетраэтоксисилана, тетраэтоскититана, хлорокиси гафния и циркония и их смеси.

7.6.2 Для растворов тетраэтоксисилана в качестве растворителя допускается применять ацетон или смесь его со спиртом в соотношении 1:1, 1:2, 1:3. Использование ацетоновых растворов обеспечивает получение более прочных и быстро закрепляющихся покрытий.

7.6.3 При просветлении деталей диаметром менее 10 мм для обеспечения равномерности толщины просветляющего покрытия на всей поверхности (т.е. без канта большей толщины по краю детали) в растворы тетраэтоксититана и тетраэтоксисилана добавляют изоамиловый или изобутиловый спирт в количестве от 1% до 2% от объема раствора.

7.6.4 Для ускорения созревания растворов тетраэтоксисилана и стабилизации раствора тетраэтоксититана добавляют соляную кислоту в количестве, указанном в таблицах Д.1 и Д.2.

7.6.5 При просветлении деталей из кварца, кристаллов и стекол, прозрачных для ультрафиолетового излучения с максимальным пропусканием в ультрафиолетовой области спектра, используют растворы азотнокислого тория, хлорокисей циркония, гафния и тетраэтоксисилана и их смеси.

7.6.6 Навески компонентов для приготовления просветляющих растворов взвешивают на технических весах I класса.

7.6.7 Составы пленкообразующих растворов тетраэтоксисилана разных концентраций для нанесения просветляющих покрытий должны соответствовать составам, указанным таблице Д.1.

Растворители установленных концентраций применяют для нанесения просветляющих покрытий при относительной влажности воздуха (50±5)%. При относительной влажности воздуха от 35% до 45% содержание воды в растворителях увеличивают на (0,75±0,25)%.

Раствор тетраэтоксисилана выдерживают для созревания и стабилизации от 1 до 14 сут в зависимости от концентрации при температуре (22±2)°C, после чего он пригоден к нанесению покрытий.

При уменьшении количества соляной кислоты время созревания растворов увеличивают до 30 сут.

При хранении раствора в стеклянных колбах с притертыми пробками при температуре не выше 20°C или в холодильнике при температуре от 5°C до 10°C срок годности раствора - от 90 до 180 сут.

7.6.8 Составы пленкообразующих растворов тетраэтоксититана для нанесения 1-го слоя при двухслойном просветлении без промежуточного и с промежуточным прогреванием должны соответствовать составам, указанным в таблице Д.2.

7.6.9 Составы пленкообразующих растворов тетраэтоксититана для нанесения 1-го слоя без промежуточного прогревания при двухслойном и 2-го слоя при трехслойном ахроматическом просветлении должны соответствовать составам, указанным в таблице Д.3.

Пленкообразующий раствор тетраэтоксититана выдерживают при температуре (22±2)°C от 2 до 6 ч, после чего он пригоден для нанесения покрытий для деталей любых размеров.

Пленкообразующие растворы тетраэтоксититана для нанесения покрытий без промежуточного прогревания слоев пригодны в течение 3-10 сут в зависимости от их концентрации и условий хранения.

Пленкообразующие растворы тетраэтоксититана для нанесения покрытий с промежуточным прогреванием, приготовленные в 99,5%-ном этиловом спирте, пригодны в течение 21-28 сут.

Пленкообразующие растворы тетраэтоксититана хранят в колбах с притертыми пробками при температуре от 5°C до 10°C в холодильнике. За 1-2 ч до работы растворы вынимают из холодильника, чтобы температура растворов достигла рабочего диапазона (22±2)°C.

7.6.11 Пленкообразующие растворы азотнокислого тория готовят в 99,5%-ном этиловом спирте при использовании кристаллического азотнокислого тория и в 98,5%-ном при использовании безводной соли нитрата тория.

Азотнокислый торий отбирают в заданном количестве и взвешивают в закрытом бюксе на технических весах I класса. Пленкообразующие растворы приготавливают в плотно закрывающихся мерных колбах при температуре (22±2)°C.

Пленкообразующие растворы хранят в плотно закрытых колбах с притертыми пробками при температуре не выше 20°C в свинцовых ящиках.

При трехслойном просветлении концентрации растворов азотнокислого тория, применяемых в смеси с растворами тетраэтоксисилана, в зависимости от диаметра просветляемой детали, должны быть в пределах:

- от 0,4 до 0,6 н - для нанесения 1-го слоя;

- от 1,1 до 1,3 н - для нанесения 2-го слоя.

7.6.12 Пленкообразующие растворы хлорокиси циркония готовят в 99,5%-ном этиловом спирте. Хлорокись циркония заданного количества, взвешенную в стаканчике или бюксе, осторожно переносят в мерную колбу с притертой пробкой. Стаканчик или бюкс смывают несколько раз 99,5%-ным этиловым спиртом, сливая его в ту же мерную колбу. Затем этиловый спирт той же концентрации вливают до 3/4 объема колбы. Растворение проводят при температуре (22±2)°C, периодически встряхивая содержимое колбы. Полное растворение заканчивают через 2-3 сут в зависимости от концентрации хлорокиси циркония. После полного растворения хлорокиси циркония доливают до метки колбы оставшийся этиловый спирт количества, необходимого для получения соответствующей концентрации раствора, и взбалтывают. Раствор выдерживают в течение 2-х сут, после чего он пригоден для нанесения покрытий.

Срок хранения пленкообразующего раствора хлорокиси циркония - от 14 до 180 сут в зависимости от концентрации при хранении в плотно закрытых колбах в холодильнике.

7.6.13 Пленкообразующие растворы хлорокиси гафния готовят в 99,5%-ном этиловом спирте аналогично приготовлению раствора по 7.6.12. Растворение в зависимости от концентрации хлорокиси гафния происходит от 2 до 3 сут. В случае неполного растворения хлорокиси гафния раствор подогревают на водяной бане при температуре от 50°C до 60°C, периодически перемешивая. Затем раствор выдерживают для стабилизации свойств и обеспечения постоянства требуемой толщины покрытия еще в течение 2-3 сут.

Пленкообразующие растворы хлорокиси гафния хранят в колбах с пришлифованными стеклянными колпачками при температуре не выше 20°C или в холодильнике. При отсутствии доступа влажного воздуха раствор пригоден для нанесения покрытий в течение 30-60 сут.

7.6.14 Для приготовления смесей используют пленкообразующие растворы равных концентраций и заданных количеств, которые сливают вместе в плотно закрывающуюся склянку. Зависимость показателя преломления 1-го слоя от показателя преломления стекла и соотношения пленкообразующих растворов (равных концентраций) в смеси приведена в таблице Д.4.

Значение показателя преломления 1-го слоя и соотношение пленкообразующих растворов (равных концентраций) в смеси, обеспечивающие увеличение прочности слоя двуокиси титана 44Р при двух- и трехслойных ахроматических просветляющих покрытиях, приведены в таблице Д.5.

Пленкообразующий раствор тетраэтоксисилана для всех смесей готовят в 98%-ом этиловом спирте без добавления соляной кислоты.

Пленкообразующие растворы тетраэтоксититана для смеси готовят в соответствии с таблицей Д.2. Смесь спиртовых пленкообразующих растворов тетраэтоксититана и тетраэтоксисилана выдерживают при температуре (22±2)°C от 5 до 6 сут, после чего она становится пригодной для нанесения покрытий. Смесь допускается использовать в течение 21 сут при хранении ее при температуре (22±2)°C или в холодильнике при температуре от 5°C до 10°C.

Пленкообразующие растворы хлорокиси циркония готовят за 3-4 сут до составления смеси с тетраэтоксисиланом.

Смесь пленкообразующих растворов выдерживают при температуре (22±2)°C в течение 2-3 сут, после чего она пригодна для нанесения покрытий в течение 21-28 сут.

Пленкообразующие растворы хлорокиси гафния готовят за 3-4 сут до составления смеси с тетраэтоксисиланом.

Смесь выдерживают при температуре (22±2)°C в течение 2-3 сут, после чего она пригодна для нанесения покрытий. Смесь допускается использовать в течение 21-28 сут.

7.7 Контроль годности пленкообразующих растворов и их смесей к нанесению просветляющих покрытий

Контроль годности пленкообразующих растворов и их смесей к нанесению просветляющих покрытий после хранения проводят технологической пробой на одном-двух контрольных образцах сходного размера с деталью и из такой же марки стекла, что и деталь. Контрольный образец закрепляют в патроне станка для просветления, очищают по 7.9.16, наносят просветляющее покрытие при вращении шпинделя с частотой, обеспечивающей получение покрытия заданной оптической толщины, подвергают термообработке и проверяют механическую прочность по ГОСТ Р ИСО 9211-4 и чистоту покрытия по ГОСТ 11141. Пленкообразующий раствор считают годным к нанесению просветляющих покрытий при соответствии характеристик установленным требованиям.

7.8 Подбор условий нанесения просветляющих покрытий

7.8.1 Подбор условий нанесения просветляющих покрытий на впервые поступающие детали проводят предварительно на партии деталей опытным путем.

Подбор частоты вращения детали, концентрации, количества пленкообразующего раствора на одну поверхность детали, в зависимости от диаметра или диагонали поверхности, на которую наносят просветляющее покрытие, осуществляют в соответствии с настоящим стандартом.

7.9 Подготовка поверхности детали к просветлению

7.9.1 Перед нанесением просветляющих покрытий детали контролируют на отсутствие царапин, серости, налетов, на соответствие класса чистоты по ГОСТ 11141 и требованиям рабочих чертежей на деталь согласно ГОСТ 2.412.

При обнаружении налетов поверхность детали осторожно освежают, протирая салфеткой, смоченной спиртовой суспензией полирита, затем 2-3 раза промывают перегнанным этиловым спиртом и вытирают насухо салфеткой. Если после освежения на поверхности детали обнаруживают дефекты в виде налета или серых пятен, то детали отправляют на переполирование.

7.9.2 Для деталей, изготовленных из силикатных легкопятнающихся и налетоопасных стекол, марки которых указаны в таблице 1, при полировании второй поверхности, центрировании и других операциях обработки, проводят межоперационную защиту, нанося слой защитного лака толщиной 0,2 мм. Затем слой защитного лака с поверхности детали осторожно удаляют механическим способом, применение растворителей для этой цели не допускается.

Таблица 1

Марка стекла | |||||||

ЛК6 | К3 | ТК13 | КФ6 | БФ1 | ЛФ1 | Ф8 | ТФ1 |

- | К15 | ТК16 | - | БФ7 | ЛФ7 | Ф108 | ТФ101 |

- | - | ТК116 | - | БФ107 | - | - | ТФ3 |

- | - | ТК216 | - | БФ11 | - | - | ТФ103 |

- | - | ТК17 | - | БФ111 | - | - | ТФ4 |

- | - | ТК20 | - | БФ12 | - | - | ТФ104 |

- | - | ТК120 | - | БФ112 | - | - | ТФ5 |

- | - | ТК21 | - | БФ13 | - | - | ТФ105 |

- | - | ТК121 | - | БФ113 | - | - | ТФ7 |

- | - | ТК23 | - | БФ16 | - | - | ТФ8 |

- | - | ТК123 | - | - | - | ТФ108 | |

7.9.3 Время хранения деталей с полированными поверхностями, не защищенными по 7.9.2, до предварительной термообработки или до нанесения просветляющего покрытия (при отсутствии термообработки) не должно превышать 10 ч для стекол типа ТФ и БФ, 24 ч - для стекол типа ТК при условии хранения в эксикаторе или комнатных условиях при относительной влажности воздуха не выше 45% и не более 1 ч - для стекол марок ЛК 6, К3, КФ6, ЛФ1, ЛФ7, Ф8, Ф108.

7.9.4 Промывку деталей выполняют с применением перегнанных растворителей (этиловый спирт, ацетон).

7.9.5 После полирования деталей, изготовленных из стекол, марки которых приведены в таблице 2, промывание водными растворами щелочи не допускается.

Таблица 2

Марка стекла | |||||||

ЛК1 | К1 | БК8 | ТК4 | БФ1 | ЛФ7 | Ф8 | ТФ3 |

ЛК3 | К101 | БК108 | ТК104 | БФ7 | - | - | ТФ103 |

ЛК103 | - | БК10 | ТК8 | БФ107 | - | - | ТФ4 |

ЛК6 | - | БК110 | ТК108 | БФ11 | - | - | ТФ104 |

ЛК106 | - | БК11 | ТК9 | БФ111 | - | - | ТФ5 |

- | - | БК13 | ТК12 | БФ12 | - | - | ТФ105 |

- | - | - | ТК112 | БФ112 | - | - | ТФ7 |

- | - | - | ТК13 | БФ13 | - | - | ТФ107 |

- | - | - | ТК113 | БФ113 | - | - | ТФ8 |

- | - | - | ТК14 | БФ16 | - | - | ТФ108 |

- | - | - | ТК114 | - | - | - | ТФ10 |

- | - | - | ТК16 | - | - | - | ТФ110 |

- | - | - | ТК116 | - | - | - | - |

- | - | - | ТК17 | - | - | - | - |

- | - | - | ТК20 | - | - | - | - |

- | - | - | ТК120 | - | - | - | - |

- | - | - | ТК23 | - | - | - | - |

- | - | - | ТК123 | - | - | - | - |

7.9.6 Перед просветлением деталей, изготовленных из стекол, марки которых приведены в таблице 3, промывание спиртовыми растворами щелочей не допускается.

Таблица 3

Марка стекла | |||

БФ1 | ЛФ7 | Ф8 | ТФ3, ТФ103 |

БФ8, БФ108 | - | Ф108 | ТФ5, ТФ105 |

БФ11, БФ111 | - | - | ТФ7, ТФ107 |

БФ12, БФ112 | - | - | ТФ8, ТФ108 |

БФ13, БФ113 | - | - | ТФ10, ТФ110 |

7.9.7 Многократное (более трех раз) нанесение и удаление покрытий без полирования поверхностей деталей, изготовленных из стекол, марки которых приведены в таблице 4, промывание спиртовыми растворами щелочей не допускается.

Таблица 4

Марка стекла | |||||

БК4 | ТК2, ТК102 | БФ4 | ЛФ5 | Ф1, Ф101 | ТФ1, ТФ101 |

БК104 | ТК4, ТК104 | БФ6, БФ106 | ЛФ105 | Ф2, Ф102 | ТФ2, ТФ102 |

БК8 | ТК8, ТК108 | БФ7, БФ107 | ЛФ7 | Ф4, Ф104 | ТФ3, ТФ103 |

БК108 | ТК9 | БФ8, БФ108 | ЛФ8 | Ф6, Ф106 | ТФ4, ТФ104 |

БК10 | ТК12, ТК112 | БФ11, БФ111 | ЛФ11 | Ф7 | ТФ5, ТФ105 |

БК110 | ТК14, ТК114 | БФ12, БФ112 | ЛФ111 | Ф8, Ф108 | ТФ7, ТФ107 |

БК13 | ТК16, ТК116 | БФ13, БФ113 | - | Ф9, Ф109 | ТФ8, ТФ108 |

- | ТК20, ТК120 | БФ16 | - | Ф13 | ТФ10, ТФ110 |

- | ТК21, ТК121 | БФ28 | - | Ф113 | - |

7.9.8 Предельные температуры прогревания деталей до и после просветления в зависимости от марки стекла, из которого они изготовлены, приведены в таблицах 5-7.

Прогревание деталей со свежеполированными поверхностями до нанесения просветляющих покрытий допускается не проводить.

Таблица 5

Предельная температура, °C | Марка стекла | ||

230 | ЛК1 | ЛК6, ЛК106 | - |

270 | Ф1.Ф101 | Ф2, Ф102 | Ф8, Ф108 |

280 | КФ6, КФ106 | ТФ3, ТФ103 | ТФ4, ТФ104 |

ТФ5, ТФ105 | ТФ8, ТФ108 | ТФ10, ТФ110 | |

Таблица 6

Предельная температура, °C | Марка стекла | |||||

300 | ЛК3 | КФ1 | БФ21 | ЛФ1 | Ф6 | ТФ1 |

ЛК103 | - | БФ121 | ЛФ5 | Ф106 | ТФ101 | |

- | - | БФ24 | ЛФ105 | Ф9 | ТФ2 | |

- | - | - | ЛФ7 | Ф109 | ТФ102 | |

- | - | - | ЛФ10 | Ф13 | ТФ11 | |

- | - | - | ЛФ12 | Ф113 | - | |

- | - | - | - | Ф18 | - | |

Таблица 7

Предельная температура, °C | Марка стекла | ||||||||

350 | ЛК4 | К1 | БК4 | ТК1 | ОК1 | КФ4 | БФ1, БФ101 | ЛФ8 | ТФ12 |

ЛК5 | К2 | БК104 | ТК2 | - | КФ5 | БФ4, БФ104 | ЛФ9 | - | |

ЛК105 | К102 | БК6 | ТК102 | - | КФ7 | БФ6, БФ106 | ЛФ11 | - | |

К7 | К3 | БК106 | ТК4 | - | КФ107 | БФ7, БФ107 | - | - | |

ЛК107 | К5 | БК8 | ТК104 | - | - | БФ8, БФ108 | - | - | |

ЛК8 | К8 | БК108 | ТК8 | - | - | БФ11, БФ111 | - | - | |

- | К108 | БК10 | ТК108 | - | - | БФ12, БФ112 | - | - | |

- | К208 | БК110 | ТК9 | - | - | БФ13, БФ113 | - | - | |

- | К14 | БК11 | ТК109 | - | - | БФ16 | - | - | |

- | К114 | БК12 | ТК12 | - | - | БФ219 | - | - | |

- | К15 | БК13 | ТК112 | - | - | БФ21 | - | - | |

- | К18 | - | ТК13 | - | - | БФ25, БФ125 | - | - | |

- | К19 | - | ТК113 | - | - | БФ26 | - | - | |

- | К119 | - | ТК14 | - | - | БФ27 | - | - | |

- | К20 | - | ТК114 | - | - | БФ28 | - | - | |

- | - | - | ТК16 | - | - | - | - | - | |

- | - | - | ТК116 | - | - | - | - | - | |

- | - | - | ТК17 | - | - | - | - | - | |

- | - | - | ТК20 | - | - | - | - | - | |

- | - | - | ТК21 | - | - | - | - | - | |

- | - | - | ТК23 | - | - | - | - | - | |

7.9.9 Детали диаметром более 200 мм подвергают термообработке в печах, обеспечивающих требуемый режим нагревания и охлаждения деталей с заданным градиентом температур.

7.9.10 При выборе режима термообработки крупногабаритных деталей диаметром более 200 мм следует учитывать марку стекла, диаметр и толщину детали.

7.9.11 Термообработку крупногабаритных деталей с ахроматическим покрытием проводят в два этапа. Сначала деталь сушат под инфракрасными лампами сразу после нанесения покрытия на станке, затем в электропечи с автоматическим терморегулированием, обеспечивающей скорость нагревания и охлаждения по заданной программе.

7.9.12 Чистят детали ватным тампоном или салфеткой, смоченным(-ой) этиловым спиртом, и вытирают насухо.

7.9.13 Для чистки крупногабаритных деталей диаметром до 1000 мм используют спирт этиловый абсолютированный или ректификованный высшего сорта и сухие салфетки, не имеющие узлов.

7.9.14 Перед нанесением просветляющего покрытия поверхность крупногабаритных деталей контролируют в отраженном свете на соответствие классу чистоты по ГОСТ 11141 и рабочим чертежам. Поверхность детали осторожно освежают на станке для просветления, протирая салфеткой, смоченной суспензией полирита. Затем поверхность детали два-три раза промывают перегнанным спиртом и вытирают салфеткой насухо.

7.9.15 Детали, на поверхности которых при чистке обнаружены серые или цветные пятна, подлежат повторному полированию.

7.9.16 Окончательную чистку детали перед просветлением проводят после закрепления ее в патроне станка для просветления при вращении с небольшой скоростью, ведя салфеткой или тампоном ваты от центра поверхности к ее краю. После каждого такого прохода тампон меняют. Салфетку или тампон смачивают перегнанным этиловым спиртом той же концентрации, на котором приготовлен пленкообразующий раствор.

7.9.17 Для удаления пылинок используют беличьи (или из любого другого мягкого меха) кисти, которые периодически промывают в этиловом эфире и тщательно высушивают.

7.10 Подбор режима просветления деталей

7.10.3 Частоту вращения детали в зависимости от диаметра или диагонали просветляемой поверхности выбирают в соответствии с таблицей 8, в которой частота вращения детали рассчитана исходя из максимально допустимой ширины канта, образуемого покрытием по краю просветляемой поверхности. Ширина канта не должна входить в световой диаметр просветляемой детали.

Таблица 8

Диаметр или диагональ детали, мм | Частота вращения детали, мин | ||||||||

От | 4 | до | 10 | включ. | От | 18000 | до | 8000 | включ. |

Св. | 10 | " | 20 | " | " | 8000 | " | 6000 | " |

" | 20 | " | 40 | " | " | 5000 | " | 4000 | " |

" | 40 | " | 60 | " | " | 4000 | " | 3500 | " |

" | 60 | " | 80 | " | " | 3500 | " | 3000 | " |

" | 80 | " | 100 | " | " | 3000 | " | 2500 | " |

" | 100 | " | 200 | " | " | 2500 | " | 1200 | " |

" | 200 | " | 250 | " | " | 1400 | " | 1000 | " |

" | 250 | " | 300 | " | " | 700 | " | 600 | " |

" | 300 | " | 350 | " | " | 600 | " | 550 | " |

" | 350 | " | 400 | " | " | 550 | " | 500 | " |

" | 400 | " | 450 | " | " | 500 | " | 400 | " |

" | 450 | " | 500 | " | " | 450 | " | 400 | " |

" | 520 | до | 550 | " | " | 400 | " | 350 | " |

" | 580 | до | 600 | " | " | 350 | " | 300 | " |

" | 650 | до | 700 | " | " | 300 | " | 250 | " |

" | 720 | до | 850 | " | " | 200 | " | 160 | " |

" | 860 | до | 1000 | " | " | 180 | " | 150 | " |

7.11 Общие требования к нанесению просветляющих покрытий

7.11.1 Пленкообразующие растворы непосредственно перед нанесением просветляющих покрытий фильтруют через стеклянный пористый фильтр с размером пор от 16 до 40 мкм или двойной бумажный фильтр.

7.11.2 Для нанесения пленкообразующих растворов используют пипетки и стаканчики. Для нанесения каждого пленкообразующего раствора используют отдельную пипетку. В перерывах между нанесением пленкообразующего раствора каждую пипетку помещают в соответствующий пленкообразующий раствор, предназначенный только для нее и не используемый для просветления. Следят за чистотой пипеток и при обнаружении загрязнения или появления кристалликов заменяют их сухими и чистыми.

7.11.3 Пленкообразующие растворы наносят на просветляемую поверхность после того, как деталь после включения станка наберет требуемую частоту вращения детали.

7.11.4 Пленкообразующие растворы наносят на центр просветляемой поверхности детали, за исключением деталей с отверстием в середине, когда раствор наносят у края отверстия по центру.

7.11.5 После нанесения пленкообразующего раствора пипетку или сосуд для его подачи незамедлительно отводят в сторону для того, чтобы капля пленкообразующего раствора, как правило, остающаяся на конце пипетки или сосуда, не попала бы на уже образовавшееся покрытие.

После образования просветляющего покрытия требуемой толщины станок выключают. Оптическую толщину покрытия оценивают по цвету (интерференционной окраске). При обнаружении дефектов покрытие удаляют салфеткой, смоченной этиловым спиртом, и корректируют скорость вращения детали при нанесении покрытия.

7.11.6 Количества пленкообразующих растворов при нанесении на одну поверхность детали в зависимости от ее диаметра или диагонали устанавливают в соответствии с таблицей 9.

Таблица 9

Диаметр или диагональ детали, мм | Количество пленкообразующего раствора, см | ||||||||

От | 100 | до | 200 | включ. | От | 1 | до | 3 | включ. |

Св. | 200 | " | 300 | " | " | 3 | " | 5 | " |

" | 300 | " | 350 | " | " | 5 | " | 6 | " |

" | 350 | " | 400 | " | " | 6 | " | 8 | " |

" | 400 | " | 450 | " | " | 10 | " | 12 | " |

" | 500 | " | 550 | " | " | 17 | " | 20 | " |

" | 550 | " | 600 | " | " | 19 | " | 23 | " |

" | 600 | " | 650 | " | " | 22 | " | 25 | " |

" | 650 | " | 700 | " | " | 24 | " | 28 | " |

" | 700 | " | 750 | " | " | 28 | " | 40 | " |

7.11.7 Подбор режимов нанесения просветляющих покрытий на детали следует проводить в помещении при одной и той же температуре (22±1)°C и влажности окружающей среды (50±5)%.

7.11.8 Для нанесения просветляющих покрытий применяют спиртовые растворы гидролизующихся соединений (тетраэтоксисилан, тетраэтоксититан, хлорокиси гафния и циркония, азотнокислый торий), приготовленные в соответствии с 7.6.

7.12 Нанесение однослойных просветляющих покрытий из пленкообразующих растворов тетраэтоксисилана

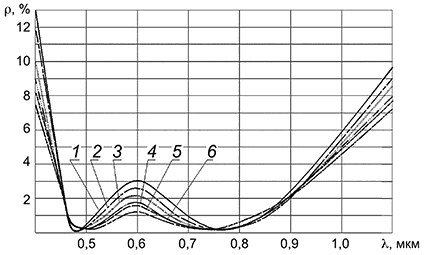

7.12.1 Метод однослойного просветления заключается в нанесении на поверхность детали однослойного просветляющего покрытия двуокиси кремния (n=1,445±0,005) из пленкообразующих растворов тетраэтоксисилана с последующим его прогреванием.

7.12.2 Однослойное просветляющее покрытие уменьшает отражение света в различных широких участках близкой ультрафиолетовой, видимой и близкой инфракрасной областях спектра от 220 до 2000 нм. Для получения значения спектрального коэффициента отражения ниже верхнего предела, указанного на чертеже, в заданном спектральном диапазоне подбирают соответствующую оптическую толщину однослойного просветляющего покрытия. Оптическая толщина должна быть равна 1/4 длины волны, соответствующей середине заданного спектрального диапазона просветления.

7.12.4 При нанесении однослойных просветляющих покрытий на детали различных размеров применяют пленкообразующие растворы тетраэтоксисилана, массовая доля которого приведена в таблице 10.

Таблица 10

Длина волны | Массовая доля тетраэтоксисилана, %, для деталей диаметром или диагональю, мм | |||||||||

, нм | от 4 до 10 | св. 10 до 20 | св. 20 до 44 | св. 40 до 60 | св. 60 до 80 | св. 80 до 100 | св. 100 до 150 | св. 150 до 200 | св. 200 до 300 | св. 300 до 400 |

От 400 до 500 включ. | 14-18 | 12-14 | 11-12 | 9-11 | 9-10 | 8,5- 9,5 | 8,0- 8,5 | 7,5- 8,0 | 7,0- 7,5 | 6-7 |

От 500 до 540 включ. | 18-20 | 13-16 | 11-13 | 10-12 | 10-11 | 9-10 | 9,0- 9,5 | 8-9 | 7,5- 8,5 | 6-7 |

От 540 до 600 включ. | 20-22 | 16-20 | 13-16 | 12-15 | 11-14 | 10-13 | 10-12 | 9-11 | 9-10 | 8-9 |

От 600 до 800 включ. | 22-25 | 20-23 | 17-20 | 13-16 | 14-18 | 13-17 | 12-16 | 11-15 | 10-12 | 9-11 |

От 800 до 1000 включ. | 25-28 | 23-25 | 20-23 | 18-20 | 17-20 | 16-19 | 15-18 | 14-17 | - | - |

От 1000 до 1200 включ. | 28-30 | 25-28 | 23-25 | 22-26 | 21-25 | 19-23 | - | - | - | - |

От 1200 до 1500 включ. | 30-35 | 28-30 | 25-30 | 24-30 | 24-28 | - | - | - | - | - |

От 1500 до 2000 включ. | 40 | 30-40 | 30-38 | 30-35 | 28-35 | - | - | - | - | - |

Частоту вращения детали и количество пленкообразующего раствора в зависимости от диаметра или диагонали детали подбирают по таблицам 8 и 9 соответственно.

7.12.5 Растворы тетраэтоксисилана готовят в соответствии с 7.6.

7.12.6 После просветления детали с однослойным покрытием из двуокиси кремния переносят в электропечь и прогревают в течение 2 ч при температуре от 230°C до 350°C в зависимости от марки стекла (см. таблицы 5-7). Детали из химически устойчивых стекол прогревают при температуре 120°C в течение 3-5 ч.

Режим термообработки, т.е. скорость нагрева и скорость охлаждения, а также предельная температура нагрева зависят от размеров детали и марки стекла.

7.12.8 Детали приборов, предназначенных для работы в тропиках, независимо от группы химической устойчивости стекол, из которых они изготовлены, подвергают термообработке до максимально возможной температуры в соответствии с таблицами 5-7.

7.12.9 Цвет детали с просветляющим покрытием сразу после его нанесения до прогревания должен соответствовать цвету более толстого покрытия, чем требуется для заданного спектрального диапазона просветления, так как в результате прогревания оптическая толщина покрытия в зависимости от максимальной температуры прогревания и длительности процесса термообработки уменьшается:

- при nh до 150 нм оптическая толщина покрытия уменьшается на (20±5)%;

- при nh свыше 150 нм до 250 нм - на (30±5)%;

- при nh свыше 250 нм - на 35 40%*.

7.12.10 Цвет деталей из стекла марки К8 с однослойными просветляющими покрытиями после прогревания при наблюдении в отраженном свете указан в таблице 11.

Таблица 11

Оптическая толщина просветляющего покрытия nh, нм | Цвет в отраженном свете | Спектральный диапазон просветления для стекла марки К8, нм | ||||

100 | Темно-желтый | От | 320 | до | 520 | включ. |

130 | Пурпурный | " | 420 | " | 680 | " |

150 | Темно-синий | " | 480 | " | 800 | " |

175 | Светло-синий | " | 580 | " | 860 | " |

200 | Голубой | " | 620 | " | 1000 | " |

250 | Бледно-голубовато-зеленый | " | 820 | " | 1600 | " |

300 | Желтовато-зеленый | " | 980 | " | 1700 | " |

350 | Золотисто-оранжевый | " | 960 | " | 1800 | " |

400 | Фиолетовый | " | 1350 | " | 2100 | " |

450 | Синий | " | 1500 | " | 2320 | " |

500 | Голубовато-зеленый | " | 1700 | " | 2400 | " |

Цвет деталей с просветляющими покрытиями одной и той же оптической толщины должен быть одинаковым для всех стекол и различаться только насыщенностью в зависимости от показателя преломления стекла - чем больше показатель преломления стекла, тем выше насыщенность цвета покрытия.

7.13 Нанесение двухслойных просветляющих покрытий

7.13.1 Общие требования

7.13.1.1 Двухслойное просветление предназначено для снижения отражения света в различных узких областях спектра в пределах от 0,2 до 2,0 мкм.

7.13.1.2 Двухслойные просветляющие покрытия в зависимости от области спектра, для которой они предназначены, состоят из следующих окислов:

- двуокиси титана и двуокиси кремния с конструкциями 44Р.43Р.250-350, 44Р.43Р.250-350.ахромат, (ахроматическое просветляющее покрытие); 45Р.43Р.250-350.ахромат, для видимой и близкой инфракрасной областей спектра;

- двуокиси гафния и двуокиси кремния с конструкцией 51Р.43Р;

- двуокиси циркония и двуокиси кремния с конструкцией 46Р.43Р для ультрафиолетовой и видимой областей спектра;

двуокиси тория и двуокиси кремния с конструкцией 30Р.43Р для ультрафиолетовой области спектра.

Таблица 12

n стекла | 1-го слоя, | 2-го слоя, | ||||||||||||

От | 1,45 | до | 1,55 | включ. | От | 0,09 | до | 0,11 | включ. | От | 0,33 | до | 0,31 | включ. |

Св. | 1,55 | " | 1,65 | " | Св. | 0,11 | " | 0,12 | " | " | 0,31 | " | 0,30 | " |

" | 1,65 | " | 1,80 | " | " | 0,12 | " | 0,15 | " | " | 0,30 | " | 0,27 | " |

Показатель преломления 1-го слоя двухслойного покрытия должен быть больше показателя преломления стекла, а показатель преломления 2-го слоя - меньше.

7.13.1.4 При нанесении двухслойных просветляющих покрытий термообработку допускается проводить после нанесения каждого слоя (промежуточное прогревание) или только окончательно после нанесения обоих слоев.

7.13.1.5 Максимальную температуру термообработки деталей с нанесенным просветляющим покрытием определяют по 7.9.8.

7.13.1.6 Режим термообработки (скорость подъема температуры и скорость охлаждения) подбирают для каждой конкретной детали.

7.13.1.7 Детали с двухслойными просветляющим покрытиями, независимо от диаметра и их назначения, подвергают термообработке при температуре от 250°C до 350°C в зависимости от марки стекла (см. 7.9.8) и выдерживают при максимальной температуре в течение 2 ч.

7.13.1.8 Детали для термообработки после нанесения покрытий помещают в электропечь, нагретую до температуры от 30°C до 40°C.

7.13.1.9 Термообработку деталей диаметром до 100 мм проводят в электропечи со скоростью нагревания от 100°C в ч до 200°C в ч [за исключением деталей из стекла марки ОК1, не подлежащего быстрому нагреванию (см. таблицу 13)].

7.13.1.10 Режимы термообработки деталей с просветляющими покрытиями приведены в таблице 13.

Таблица 13

Марка стекла | Диаметр детали, мм | Толщина детали, мм | Температура нагревания, °C | Скорость нагревания, °C/ч | Время выдержки, ч | Скорость охлаждения до температуры 20-25°C, °C/ч |

ОК1 | 50-100 | 3-15 | 350 | 80-70 | 1,5 | 30,0 |

100-150 | 10-20 | 50 | 2,0 | 25,0 | ||

150-200 | 20-30 | 30-35 | 2,0 | 15,0 | ||

200-320 | 30-40 | 25-30 | 2,0 | 10,0 | ||

320-500 | 40-70 | 8-12 | 2,0 | 4,0-6,0 | ||

К8 | 470 | 40 | 350 | 25 | 2,0 | 12,0 |

500 | 50 | |||||

БФ21 | 440 | 35 | 300 | 25 | 2,0 | 12,0 |

ТК16 | 470 | 40 | 350 | 25 | 2,0 | 12,0 |

ТК21 | 300 | 30 | 350 | 50 | 2,0 | 15,0 |

470 | 40 | 25 | 2,0 | 1,2 | ||

Ф1 | 420 | 37 | 250 | 25 | 2,0 | 12,0 |

ТФ3 | 300 | 30 | 250 | 25 | 2,0 | 15,0 |

ТФ3 | 530 | 65 | 12-20 | 1,0-1,5 | 6,0-10,0 | |

ТФ8 | 510 | 50 | 12-20 | 1,0-1,5 | 6,0-10,0 | |

Плавленый | 500 | 40 | 350 | 25 | 2,0 | 25,0 |

кварц | 720 | 50 | 25 | 2,0 | 25,0 |

7.13.1.11 Режим термообработки крупногабаритных деталей диаметром более 200 мм зависит от марки стекла, их диаметра, толщины и массы.

7.13.1.12 Максимальную температуру термообработки определяют по 7.9.8.

7.13.2 Нанесение двухслойных просветляющих покрытий 44Р.43Р

7.13.2.1 При двухслойном просветлении с применением пленкообразующего раствора тетраэтоксититана, промежуточное прогревание которого не требуется, 2-ой слой из раствора тетраэтоксисилана наносят сразу же после нанесения 1-го слоя из пленкообразующего раствора тетраэтоксититана, не выключая станка и, по возможности, не изменяя частоты вращения детали.

7.13.2.2 При просветлении деталей диаметром до 150 мм с целью обеспечения более равномерного испарения растворителя станок выключают через 10-30 с после нанесения 2-го слоя.

7.13.2.3 При двухслойном просветлении с применением пленкообразующего раствора тетраэтоксититана, для которого требуется промежуточное прогревание слоев, термообработку 1-го слоя проводят при температуре от 100°C до 120°C в течение 1,0-1,5 ч. После нанесения 2-го слоя детали вторично прогревают по 7.13.1.7.

7.13.2.4 Режимы нанесения двухслойных просветляющих покрытий 44Р.43Р для видимой области спектра приведены в таблице 14.

Таблица 14

Диаметр или | Частота вращения | Раствор | |

диагональ детали, мм | детали, мин | 1-ый слой 44Р | 2-ой слой 43Р |

4-6 | 18000-16000 | 7-8%-ный раствор тетраэтоксититана | 26-28%-ный раствор тетраэтоксисилана |

6-10 | 16000-14000 | 6-7%-ный раствор тетраэтоксититана | 24-26%-ный раствор тетраэтоксисилана |

10-15 | 10000-8000 | 5-6%-ный раствор тетраэтоксититана | 22-24%-ный раствор тетраэтоксисилана |

15-20 | 8000-6000 | 4-5%-ный раствор тетраэтоксититана | 20-22%-ный раствор тетраэтоксисилана |

Таблица 15

Длина волны , нм | Массовая доля тетраэтоксититана, %, для деталей диаметром или диагональю, мм | Оптическая толщина 1-го слоя, , нм | |

20-100 | 100-400 | ||

400-600 | 4-3 | 2,5-2,0 | 44-66 |

600-800 | 5-4 | 3,0-2,5 | 66-88 |

800-1200 | 7-5 | 5-4 | 88-132 |

1200-1500 | 8-7 | 7-6 | 132-165 |

1500-2000 | 12-9 | 9-8 | 165-220 |

Частоту вращения детали и количество пленкообразующего раствора подбирают по таблицам 8 и 9 соответственно.

Таблица 16

Длина волны | Массовая доля тетраэтоксисилана, %, для деталей диаметром или диагональю, мм | Оптическая толщина 2- | |||||||

, нм | 4-10 | 11-20 | 20-40 | 40-60 | 60-80 | 80-100 | 100- 150 | 150- 200 | го слоя , нм |

400-500 | 16-18 | 13-14 | 12-13 | 11-12 | 10,5-11,0 | 9-10 | 8-9 | 7-8 | 124-155 |

520 | 20-22 | 18-20 | 15-18 | 12-14 | 11-14 | 10-13 | 9-12 | 8-11 | 161 |

540-600 | 22-23 | 18-20 | 16-17 | 14-16 | 14-15 | 13-14 | 12-13 | 11-12 | 167-186 |

600-800 | 25-30 | 23-25 | 20-23 | 16-20 | 15-19 | 14-18 | 13-17 | 12-16 | 186-248 |

800-1000 | 30-35 | 28 | 25-27 | 20-25 | 19-24 | 18-23 | 17-22 | 16-20 | 248-310 |

1000-1200 | 17-20 в 2 приема | 30 | 28 | 25-30 | 24-28 | 23-25 | - | - | 310-372 |

1200-1500 | 20-22 в 2 приема | 17-20 | 17-18 | 15-17 | - | - | - | - | 372-465 |

1500-2000 | >22 в 2 приема | -22 | 20-22 | 15-20 | - | - | - | - | 465-620 |

Частоту вращения детали и количество пленкообразующего раствора подбирают по таблицам 8 и 9 соответственно.

Таблица 17

Диаметр или | Пленкообразующий раствор, массовая доля, % | Частота вращения | Температура термообработки, | Спектральный диапазон | |

диагональ детали, мм | тетра- этоксититана | тетра- этоксисилана | детали, мин | °C | просветления 0,5%, , нм |

40-80 | 3,0 | 12 | 3550 | 350 | 480-560 |

40-80 | 3,0 | 11-12 | 2800-3000 | 550-650 | |

90-140 | 2,5-2,0 | 10-8 | 900-700 | - | |

150-300 | 2,0 | 7-6 | 600-400 | 630-700 | |

120-150 | 2,5 | 10 | 1000 | 620-700 | |

150-230 | 2,0 | 8 | 800 | 650-740 | |

150-230 | 2,0 | 8 | 900 | 600-690 | |

250-350 | 2,0 | 7-6 | 500-450 | 640-700 | |

350-500 | 2-1,5 | 6-5 | 400-300 | 630-700 | |

300-520 | 2,0-1,5 | 6-5 | 400-300 | 630-700 | |

7.13.3 Нанесение двухслойных просветляющих покрытий 44Р.43Р на крупногабаритные детали

7.13.3.1 Условия просветления подбирают на клиновидных или плоскопараллельных пластинах диаметром от 100 до 300 мм и толщиной от 25 до 30 мм. Предварительно проводят подбор толщины отдельных слоев.

7.13.3.3 Подбор режимов просветления крупногабаритных деталей проводят на контрольных образцах с целью исключения многократного повторного нанесения просветляющих покрытий на детали.

7.13.3.4 Режимы нанесения на крупногабаритные детали двухслойных просветляющих покрытий приведены в таблицах 8, 9, 18 и 19.

7.13.3.5 Концентрация пленкообразующих растворов тетраэтоксититана для нанесения 1-го слоя при двухслойном просветлении 44Р.43Р.350 деталей различных размеров приведена в таблице 18.

Таблица 18

Длина волны , нм | Оптическая толщина 1-го слоя | Массовая доля тетраэтоксититана, %, для деталей диаметром или диагональю, мм | ||

200-350 | 350-600 | 600-700 | ||

420-460 | 46-50 | 1,5 | - | - |

540-560 | 60-62 | 2,5-2,0 | - | - |

580-620 | 64-68 | 2,5-2,0 | - | - |

640-700 | 70,5-77 | 2,0-1,5 | 2,0 | 1,5-1,0 |

660-740 | 72,5-81,5 | 2,0-1,5 | 2,0 | - |

680-740 | 75-81,5 | 2,0-1,5 | - | - |

720-800 | 79-88 | - | 1,5 | - |

Таблица 19

Длина волны , нм | Оптическая толщина 2-го | Массовая доля тетраэтоксисилана, %, для деталей диаметром или диагональю, мм | ||

слоя , нм | 200-350 | 350-600 | 600-700 | |

420-460 | 130-145 | 8 | - | 2,0 |

540-560 | 170-175 | 10 | - | 2,0 |

580-620 | 180-190 | 8 | - | 3,0 |

640-700 | 200-210 | - | 4 | 4,0 |

660-740 | 205-230 | - | 5 | 4,0 |

680-740 | 210-230 | - | - | 4,0 |

720-780 | 225-240 | - | 6 | 4,0 |

7.13.3.7 Просветляющие покрытия наносят только на свежеотполированные поверхности детали.

7.13.3.8 Поверхности деталей из химически неустойчивых стекол (см. таблицу 1) до процесса просветления должны быть защищены слоем лака в соответствии с 7.9.2.

7.13.3.9 Детали из химически неустойчивых стекол перед нанесением просветляющих покрытий должны быть прогреты до температуры от 250°C до 350°C в зависимости от марки стекла (см. таблицы 5-7) по режиму, определяемому по размерам детали.

7.13.3.10 Перед предварительным прогреванием поверхности деталей освежают спиртовой суспензией полирита (в 94-96%-ном этиловом спирте).

Если обнаруженные дефекты поверхности невозможно удалить, то деталь подлежит повторному полированию.

Перед нанесением пленкообразующего раствора поверхности детали чистят по 7.9.12-7.9.17.

7.13.3.12 После нанесения 2-го слоя визуально контролируют качество и цвет просветляющего покрытия. Цвет детали сразу после нанесения 2-го слоя должен соответствовать цвету более толстого покрытия, чем требуется для заданной длины волны.

7.13.4 Нанесение двухслойных просветляющих покрытий 51Р.43Р

7.13.4.1 Просветление 51Р.43Р заключается в нанесении на поверхность деталей, изготовленных из кварца, флюорита и других материалов, просветляющих покрытий, прозрачных для ультрафиолетового излучения, образующихся в результате гидролиза пленкообразующих веществ - тетраэтоксисилана и хлорокиси гафния.

7.13.4.2 Двухслойное просветляющее покрытие 51Р.43Р уменьшает отражение света в узких пределах ультрафиолетовой области спектра от 230 до 310 нм, от 220 до 340 нм, от 250 до 350 нм, от 300 до 340 нм, от 400 до 450 нм, а также и для видимой области спектра.

7.13.4.3 Приготовление растворов - по 7.6.2-7.6.7 и 7.6.13.

7.13.4.4 Подбор режимов двухслойного просветления - по таблицам 8, 9 и 20-22.

Таблица 20

Длина волны , нм | Массовая доля хлорокиси гафния, %, для деталей диаметром или диагональю, мм | Оптическая толщина 1-го слоя | ||

10-20 | 20-40 | 40-100 | , нм | |

210-240 | 4-3 | 3-2,5 | 2,5-2,0 | 23,0-26,5 |

250-300 | 4-3 | 3,0 | 3,0-2,0 | 27,5-33,0 |

320-400 | 4-3 | 3,0 | 3,0-2,5 | 35,04,0 |

Таблица 21

Длина волны , нм | Массовая доля тетраэтоксисилана, %, для деталей диаметром или диагональю, мм | Оптическая толщина 2-го | |||||

10-20 | 30-40 | 50-60 | 70-80 | 90-100 | 120-150 | слоя , нм | |

210-240 | 9-8 | 8-6 | 6-5 | 5 | 5-4 | 4 | 65,0-75,0 |

250-300 | 10-8 | 9-8 | 9-8 | 8-6 | 7-6 | - | 77,5-93,0 |

320-400 | 14-12 | 12-10 | 12-10 | 9-8 | 8-7 | 7-6 | 99,0-124,0 |

7.13.4.7 Режимы двухслойного просветления 51Р.43Р для различных областей спектра приведены в таблице 22.

Таблица 22

Номер слоя | Пленкообразующий раствор | Частота вращения, мин , для деталей диаметром или диагональю, мм | Оптическая толщина 1-го слоя nh, | Спектральный диапазон просветления | ||

20-40 | 45-80 | 80-100 | нм | , нм | ||

1 | 2%-ный раствор хлорокиси гафния | - | - | 1800 | 28 | 210-320 |

2 | 4%-ный раствор тетраэтоксисилана | - | - | 1800 | 80 | |

1 | 3%-ный раствор хлорокиси гафния | 4600 | 4600 | - | 28 | 210-320 |

2 | 8%-ный раствор тетраэтоксисилана | 4600 | 4600 | - | 80 | |

1 | 3%-ный раствор хлорокиси гафния | 4200 | 4200 | - | 33 | 250-360 |

2 | 8%-ный раствор тетраэтоксисилана | 3800 | 3800 | - | 90 | |

1 | 3%-ный раствор хлорокиси гафния | 3800 | 3800 | - | 42 | 320-460 |

2 | 10%-ный раствор тетраэтоксисилана | 4200 | 4200 | - | 120 | |

7.13.4.8 Подготовка деталей к просветлению - по 7.9.

7.13.4.9 При двухслойном просветлении из пленкообразующих растворов хлорокиси гафния и тетраэтоксисилана термообработку деталей проводят после нанесения каждого слоя. 1-ый слой, наносимый из пленкообразующих растворов хлорокиси гафния, и 2-ой слой, наносимый из пленкообразующих растворов тетраэтоксисилана, прогревают при температуре от 250°C до 350°C в течение 1 ч.

7.13.4.11 Перед нанесением 2-го слоя детали промывают этиловым спиртом, насухо протирают салфеткой и проверяют визуально качество покрытия. Затем детали промывают 1,5-3,0%-ным спиртовым раствором щелочи (в 80-94%-ном этиловом спирте) для надежного сцепления просветляющего покрытия и вытирают насухо салфеткой или ватным тампоном. После этого детали промывают этиловым спиртом и вытирают насухо салфеткой.

7.13.4.12 При просветлении деталей из химически неустойчивых стекол марок ТК16, ТК116, ТФ2, ТФ5, ТФ101 и других 1-ый слой из пленкообразующего раствора хлорокиси гафния наносят на свежеполированные и предварительно нагретые до температуры от 30°C до 40°C поверхности деталей, а затем детали помещают в электропечь с температурой 50°C и нагревают до нужной температуры в соответствии с таблицами 5-7.

7.13.4.13 Детали из кварцевого стекла допускается вынимать из электропечи при температуре 100°C.

7.13.4.14 Детали из флюорита, фтористого лития или стекла вынимают из электропечи, охлажденной до температуры 30°C.

7.13.5 Нанесение двухслойных просветляющих покрытий 46Р.43Р

7.13.5.1 Просветление 46Р.43Р заключается в нанесении на поверхность деталей, изготовленных из кварца, флюорита, фтористого лития и других материалов, просветляющих покрытий, прозрачных для ультрафиолетового излучения, образующихся в результате гидролиза пленкообразующих веществ - тетраэтоксисилана и хлорокиси циркония.

7.13.5.2 Двухслойное просветление уменьшает отражение света в узких пределах ультрафиолетовой области спектра, например от 300 до 340 нм и от 340 до 380 нм, а также в видимой области спектра.

7.13.5.3 Приготовление пленкообразующих растворов - по 7.6.2-7.6.7 и 7.6.12.

7.13.5.4 Для нанесения двухслойных просветляющих покрытий в зависимости от размеров деталей используют:

- 2,5-5%-ные растворы хлорокиси циркония - для 1-го слоя;

- 5-16%-ные растворы тетраэтоксисилана - для 2-го слоя.

Пленкообразующие растворы хлорокиси циркония следует наносить охлажденными до температуры от 5°C до 10°C.

7.13.5.5 Подбор режимов двухслойного просветления 46Р.43Р - по 7.10 и таблице 15.

Таблица 23

Длина волны , нм | Массовая доля хлорокиси циркония, %, для деталей диаметром или диагональю, мм | Оптическая толщина 1-го слоя , нм | |

10-20 | 20-100 | ||

250-300 | 4-3 | 3,0-2,5 | 27,5-33,0 |

300-400 | 5-4 | 3,0-2,5 | 33,0-44,0 |

Таблица 24

Длина волны | Массовая доля тетраэтоксисилана, %, для деталей диаметром или диагональю, мм | Оптическая толщина 2-го | ||||||

, нм | 10-20 | 20-40 | 40-60 | 60-80 | 80-100 | 100-150 | 150-200 | слоя , нм |

250-300 | 10-8 | 10-8 | 9-8 | 8-6 | 7-6 | 6-5 | - | 77,5-93,0 |

300-400 | 16-14 | 14-13 | 12-11 | 10-9 | 9-8 | 8-7 | 7-6 | 77,5-124,0 |

7.13.5.8 При двухслойном просветлении из пленкообразующих растворов хлорокиси циркония и тетраэтоксисилана термообработку деталей проводят после нанесения каждого слоя. 1-ый слой, наносимый из пленкообразующих растворов хлорокиси циркония, прогревают в течение 1 ч при температуре от 200°C до 350°C, 2-ой слой, наносимый из пленкообразующего раствора тетраэтоксисилана, прогревают при температуре от 200°C до 350°C в течение 2 ч.

7.13.5.9 Перед нанесением 2-го слоя детали промывают этиловым спиртом, протирают салфеткой и просматривают визуально, контролируя качество пленки. Затем промывают детали 1,5-3,0%-ным спиртовым раствором щелочи и вытирают насухо салфеткой, после чего наносят 2-ой слой.

Цвет просветляющего покрытия оценивают сравнением с цветом покрытия контрольных образцов, соответствующего минимальному значению отражения при заданной длине волны.

Таблица 25

Длина волны | Цвет детали с двухслойным просветляющим | Оптическая толщина nh, нм | |

, нм | покрытием в отраженном свете | 1-го слоя | 2-го слоя |

210-300 | Бледно-желтый, переходящий в бесцветный | 28,0 | 77,5 |

250-350 | Бледно-желтый | 30,0 | 87,0 |

300-320 | Бледно-желтый с коричневым оттенком | 35,0 | 99,0 |

360-400 | Желто-коричневый | 42,0 | 108,0 |

400 | Темно-желтый | 44,0 | 124,0 |

450 | Желто-коричневый | 49,5 | 139,5 |

500 | Оранжево-красный | 55,0 | 155,0 |

520 | Пурпурный | 57,0 | 161,0 |

540 | Темно-пурпурный | 59,5 | 167,5 |

550 | Пурпурно-фиолетовый | 60,5 | 170,5 |

580 | Темно-фиолетовый | 64,0 | 180,0 |

600 | Темно-синий | 66,0 | 186,0 |

650 | Синий | 71,5 | 201,0 |

700 | Светло-синий | 77,0 | 217,0 |

800 | Голубой | 88,0 | 248,0 |

900 | Голубой с зеленым оттенком | 99,0 | 279,0 |

1000 | Желтый с зеленым оттенком | 110,0 | 310,0 |

1100 | Светло-желтовато-зеленый | 121,0 | 341,0 |

1200 | Розовый | 132,0 | 372,0 |

1300 | Розовый с синим оттенком | 143,0 | 403,0 |

1400 | Золотисто-оранжевый | 154,0 | 434,0 |

1500 | Пурпурно-красный | 165,0 | 465,0 |

1600 | Фиолетовый | 176,0 | 496,0 |

1700 | Фиолетово-синий | 187,0 | 527,0 |

1800 | Синий | 198,0 | 558,0 |

1900 | Голубой | 209,0 | 589,0 |

2000 | Голубовато-зеленый | 220,0 | 620,0 |

7.13.5.11 Для оценки просветляющего покрытия на крупногабаритных деталях (диаметром более 400 мм) в качестве подложки для образцов используют клиновидные пластины диаметром 45 или 200 мм из стекла той же марки, что и деталь.

Таблица 26

Длина волны , нм | Коэффициент отражения , %, в пределах |

450 | 1,9-2,3 |

500 | 1,5 |

520 | 1,1-1,3 |

530 | 1,0-1,2 |

540 | 1,0 |

560 | 0,9-1,1 |

580 | 0,9-1,1 |

600 | 0,9-1,1 |

620 | 1,5-2,1 |

640 | 2,5-3,1 |

7.13.6 Нанесение двухслойных ахроматических просветляющих покрытий 44Р.43Р.250-350 и 45Р.43Р.250-350

7.13.6.2 Для нанесения 1-го слоя 44Р без промежуточного прогревания используют пленкообразующие спиртовые растворы тетраэтоксититана, приготовленные по 7.6.8-7.6.10.

7.13.6.3 Для нанесения 1-го слоя 44Р и 45Р с промежуточным прогреванием используют пленкообразующие спиртовые растворы тетраэтоксититана, приготовленные по 7.6.8-7.6.10, или смесь пленкообразующих растворов тетраэтоксититана и тетраэтоксисилана, приготовленную по 7.6.14.

7.13.6.4 Для нанесения 2-го слоя 43Р при ахроматическом двухслойном просветлении с промежуточным и без промежуточного прогревания используют 4-29%-ные пленкообразующие спиртовые растворы тетраэтоксисилана, приготовленные по 7.6.2-7.6.7.

7.13.6.5 Режимы нанесения двухслойного ахроматического просветляющего покрытия без и с промежуточным прогреванием слоев приведены в таблице 27.

Таблица 27

Диаметр или диагональ детали, | Частота вращения детали, мин | Пленкообразующий раствор, массовая доля, % | |

мм | тетраэтоксититана | тетраэтоксисилана | |

от 10 до 15 | 10000 | 30 | 19 |

св. 15 до 25 | 7000 | 26 | 17 |

св. 25 до 40 | 4000 | 20 | 13 |

св. 40 до 80 | 3000 | 18 | 12 |

св. 80 до 120 | 2000 | 14 | 9 |

св.120 до 300 | 800 | 9 | 6 |

7.13.6.6 Режимы нанесения двухслойного ахроматического просветляющего покрытия с промежуточным прогреванием (прогреванием 1-го слоя) приведены в таблице 28.

Таблица 28

Марка стекла | Номер слоя | Раствор | Частота враще- ния детали, мин | Оптичес- кая толщина слоя, нм | Темпера- тура термооб- работки °C | Время, ч | Спектраль- ный диапазон просветле- ния , нм |

ТФ1 | 1 | 15%-ный раствор тетраэтоксититана | 1900 | 260 | 280 | 1 | 430-690 |

2 | 10%-ный раствор тетраэтоксисилана | 2900 | 130 | ||||

ТФ2 | 1 | 15%-ный раствор тетраэтоксититана | 2000 | 250 | 280 | 1 | 420-670 |

2 | 10%-ный раствор тетраэтоксисилана | 3000 | 125 | ||||

ТФ10 | 1 | 18%-ный раствор тетраэтоксититана | 2800 | 240 | 280 | 1 | 400-630 |

2 | 12%-ный раствор тетраэтоксисилана | 6000 | 120 | ||||

ТК21 | 1 | 15%-ный раствор тетраэтоксититана | 2000 | 255 | 350 | 1 | 420-670 |

2 | 10%-ный раствор тетраэтоксисилана | 2800 | 125 |

7.13.6.7 При нанесении пленкообразующего раствора с промежуточным прогреванием после нанесения 1-го слоя деталь снимают со станка и нагревают в электропечи до требуемой температуры по 7.9.8-7.9.11.

Таблица 29

Марка стекла | Показатель преломления стекла | Спектральный коэффициент отражения , не более, % |

К8 | 1,52 | 2,2 |

БК10 | 1,57 | 2,0 |

ТК16 | 1,61 | 1,4 |

БФ12 | 1,63 | 1,4 |

ТФ8 | 1,69 | 1,1 |

7.13.6.9 При нанесении просветляющего покрытия без промежуточного прогревания 1-го слоя 2-ой слой наносят без остановки станка на той же частоте вращения просветляемой детали через 40-50 с после установления стабильного цвета 1-го слоя.

7.13.6.10 Цвет отдельных слоев при нанесении двухслойного ахроматического просветляющего покрытия без промежуточного прогревания для области спектра от 480 до 850 нм приведен в таблице 30.

Таблица 30

Цвет до прогревания | Цвет после прогревания | |

1-го слоя | 2-го слоя | двухслойного ахроматического покрытия |

Фиолетовый слабой интенсивности | Сиреневато-фиолетовый | Фиолетовый, переходящий в зеленый |

Двухслойное ахроматическое просветляющее покрытие синего цвета после прогревания толще, чем рассчитанное, зеленого цвета - тоньше, чем рассчитанное.

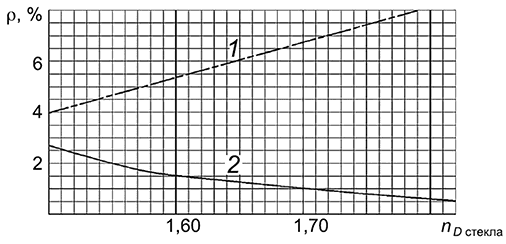

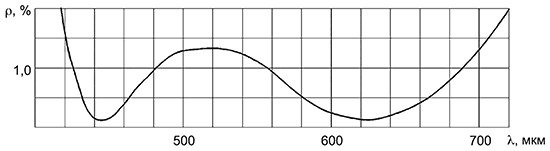

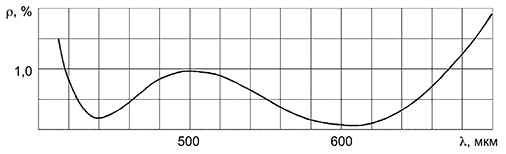

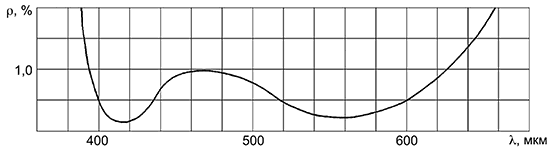

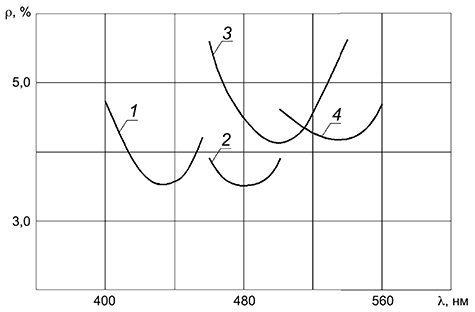

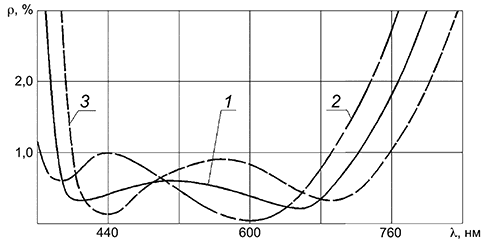

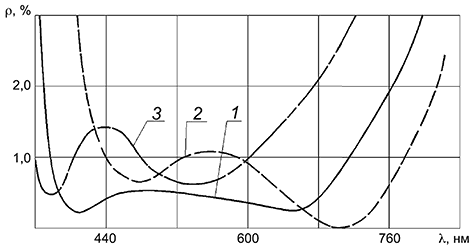

7.13.6.12 При выборе режимов нанесения двухслойных просветляющих ахроматических покрытий для определения наличия и параметров ошибок в толщинах слоев используют кривые спектральных коэффициентов отражения, приведенные на рисунках Ж.1-Ж.6.

7.14 Нанесение трехслойных просветляющих покрытий

7.14.1 Общие требования

7.14.1.1 Трехслойное просветление заключается в нанесении на поверхности деталей трех слоев просветляющих покрытий с различными показателями преломления из спиртовых пленкообразующих растворов тетраэтоксисилана, тетраэтоксититана, хлорокиси гафния, хлорокиси циркония, азотнокислого тория и их смесей.

Соотношение показателей преломления отдельных слоев n трехслойного просветляющего покрытия должно быть следующим:

7.14.1.2 Оптическая толщина трехслойных просветляющих покрытий должна составлять величину порядка одной длины волны света средней части той области, в которой необходимо уменьшить отражение.

7.14.1.3 Оптические толщины отдельных слоев трехслойного просветляющего покрытия независимо от показателя преломления стекла должны быть равны:

7.14.1.4 Трехслойные просветляющие покрытия в зависимости от области спектра, для которой они предназначены, состоят из следующих окислов:

- двуокиси титана и двуокиси кремния 45Р.44Р.43Р;

или

- двуокиси гафния и двуокиси кремния 51/43Р.51Р.43Р;

- двуокиси циркония и двуокиси кремния 43/46Р.46Р.43Р для ультрафиолетовой и видимой областей спектра;

- двуокиси гафния, двуокиси циркония и двуокиси кремния 51/43Р.46Р.43Р.350 для ультрафиолетовой и видимой областей спектра;

- двуокиси тория и двуокиси кремния 30/43Р.30Р.43Р для ультрафиолетовой области спектра.

7.14.2 Нанесение трехслойных просветляющих покрытий 45Р.44Р.43Р.350 и 45Р.44Р.43Р.250-300 для видимой области спектра

7.14.2.1 Оптические толщины отдельных слоев трехслойного просветляющего покрытия - по 7.14.1.3.

7.14.2.3 При получении трехслойных просветляющих покрытий термообработку проводят по следующим режимам:

- с промежуточным прогреванием - термообработка после нанесения каждого слоя при температуре от 280°C до 350°C с выдержкой при заданной температуре в течение 1 ч;

- без промежуточного прогревания - термообработка после нанесения всех трех слоев при температуре от 280°C до 350°C с выдержкой в течение 1 ч. Рекомендуется наносить 1-ый слой с термообработкой при заданной температуре в течение 1 ч, а 2-ой и 3-ий слои - без промежуточной термообработки (по ускоренному способу), так как это исключает чистку 2-го слоя двуокиси титана, имеющего пониженную прочность к истиранию сразу после термообработки. После нанесения 3-го слоя детали прогревают при заданной температуре в течение 1 ч.

7.14.2.4 Для нанесения 1-го слоя пленкообразующие растворы тетраэтоксититана и тетраэтоксисилана и их смеси готовят в соответствии с 7.6.2-7.6.10 и 7.6.14. Составы пленкообразующих растворов - по таблицам Д.1 и Д.2.

7.14.2.5 Пленкообразующие растворы тетраэтоксититана для 2-го слоя готовят в соответствии с 7.6.8-7.6.10. Составы пленкообразующих растворов - по таблице Д.3.

7.14.2.6 Пленкообразующие растворы тетраэтоксисилана для 3-го слоя готовят в соответствии с 7.6.2-7.6.7. Составы пленкообразующих растворов - по таблице Д.1.

7.14.2.7 Подготовка поверхностей деталей к просветлению - по 7.9.

7.14.2.8 Термообработка деталей - по 7.9.8-7.9.10.

7.14.2.9 Подбор режимов просветления - по 7.10.

7.14.2.10 Значения показателя преломления 1-го слоя для стекол с разными показателями преломления - по таблице Д.4.

7.14.2.12 При подборе толщины 1-го слоя используют опытные образцы из химически устойчивых стекол с малыми показателями преломления и дисперсии, например из стекла марки К8 или кварцевого оптического стекла марки КВ.

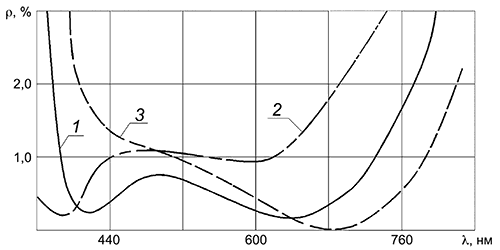

Кривые спектральных коэффициентов отражения раздельно нанесенных слоев, получаемых при подборе оптических толщин трехслойных покрытий для видимой области спектра, приведены на рисунке И.1.

Таблица 31

Марка стекла | Максимальные значения спектрального коэффициента отражения , %, при показателе преломления n 1-го слоя | ||||||||||

1,62 | 1,64 | 1,66 | 1,68 | 1,7 | 1,72 | 1,74 | 1,76 | 1,78 | 1,8 | 1,82 | |

К8 ( 1,52) | 7,1 | 7,7 | 8,4 | 9,0 | 9,6 | 10,3 | 11,0 | 11,7 | 12,4 | 13,0 | 13,7 |

КВ ( 1,46) | 8,1 | 8,8 | 9,5 | 10,1 | 10,8 | 11,5 | 12,2 | 12,9 | 13,6 | 14,5 | 15,6 |

7.14.2.16 При правильно подобранной толщине 2-ой слой двуокиси титана 44Р сразу после нанесения (до термообработки) должен иметь желтовато-зеленый оттенок (при просветлении для области спектра от 400 до 700 нм), а после термообработки - сиреневый.

Кривые спектральных коэффициентов отражения от поверхности образцов с покрытиями из слоев двуокиси кремния 43Р различной оптической толщины приведены на рисунке И.4 (приложение И).

7.14.2.19 Для получения трехслойных просветляющих покрытий подобранные режимы нанесения отдельных слоев повторяют на образцах из соответствующих марок стекол с термообработкой после каждого слоя. Спектральные характеристики образца стекла с трехслойным просветляющим покрытием контролируют в заданном интервале длин волн.

7.14.2.20 Цвет покрытия с 3-им слоем двуокиси кремния до прогрева должен иметь синий или фиолетово-синий оттенок, переходящий в зеленый с увеличением угла падения света (от 400 до 700 нм).

Слои двуокиси кремния синих оттенков при больших углах падения света имеют толщину больше рассчитанной, а слои зеленых оттенков при углах падения близких к нормальному - толщину меньше рассчитанной.

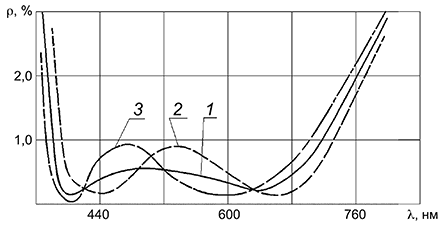

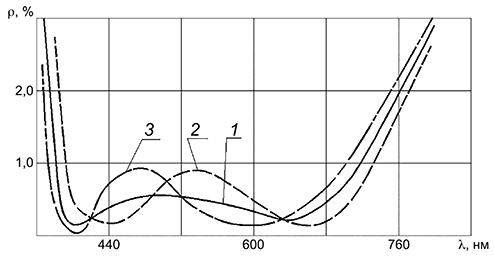

7.14.2.21 Кривые спектральных коэффициентов отражения трехслойных покрытий с ошибками в толщине слоев приведены на рисунках К.1-К.6.

7.14.2.22 Режимы нанесения трехслойного просветляющего покрытия 45Р.44Р.43Р для видимой области спектра приведены в таблицах 32-34.

Таблица 32

Длина волны | 1-ый слой 45Р | ||||

, нм | Пленкообразующие растворы смеси в соотношении 1:1 в объемных долях, % | Частота вращения детали, мин | Время термо- обработки при температуре 350°C, ч | Показатель преломле- ния слоя, | Оптическая толщина , нм |

540-980 | 7%-ные растворы тетраэтоксититана и тетраэтоксисилана | 900-1050 | 2 | 1,75 | 167 |

9%-ные растворы тетраэтоксититана и тетраэтоксисилана | 1700 | ||||

Таблица 33

Диаметр детали, | Частота вращения | Смесь пленкообразующих | Пленкообразующий раствор, массовая доля, % | |

мм | детали, мин | растворов тетраэтоксититана и тетраэтоксисилана в соотношении 1:1, объемная доля, % | тетраэтоксититана | тетраэтоксисилана |

1-ый слой 45Р | 2-ой слой 44Р | 3-ий слой 43Р | ||

4-6 | 18000-16000 | 22-20 | 34-32 | 22-20 |

6-10 | 16000-14000 | 20-18 | 32-30 | 20-18 |

10-15 | 10000-8000 | 18-16 | 28-30 | 18-16 |

15-20 | 8000-6000 | 15-16 | 28-28 | 16-15 |

20-35 | 6000-3200 | 15-7 | 28-16 | 15-10 |

35-60 | 2900-3200 | 7 | - | - |

2300-3600 | - | 16 | - | |

2900-3100 | - | - | 10 | |

3500 | 9 в соотношении 1,1:1,0 | - | - | |

2200 | - | 14 | - | |

2700 | - | - | 8 | |

120-140 | 1600-1800 | 5 | - | - |

2000-2200 | - | 12 | - | |

1900-2000 | - | - | 8 | |

7.14.2.23 Режимы нанесения 1-го, 2-го и 3-го слоев трехслойного просветляющего покрытия 45Р.44Р.43Р.350 на детали диаметром более 140 мм приведены в таблицах 34-36.

Таблица 34

Длина волны | 1-ый слой 45Р | ||||

, нм | Пленкообразующие растворы смеси в соотношении 1:1 в объемных долях, % | Частота вращения детали, мин | Время термооб- работки при темпера- туре 350°C, ч | Показатель преломле- ния слоя, | Оптическая толщина слоя , нм |

540-980 | 7%-ные растворы тетраэтоксититана и тетраэтоксисилана | 900-1050 | 2 | 1,75 | 167 |

9%-ные растворы тетраэтоксититана и тетраэтоксисилана | 1700 | ||||

Таблица 35

Длина | 2-ой слой 44Р | |||||

волны , нм | Номер слоя | Раствор | Частота вращения детали, мин | Время термооб- работки при темпера- туре 350°C, ч | Оптичес- кая толщина , нм | Цвет покрытия |

540-980 | 2а | 7 %-ный раствор | 900 | 2 (после | 330 | До |

2б | тетраэтоксититана | 900-1050 | нанесения каждого слоя) | термооб- работки желтовато- зеленый, после - розовато- сиреневый, голубой | ||

2а | 9%-ный раствор | 1700-1800 | 2 (после | 330 | После

| |

2б | тетраэтоксититана | нанесения каждого слоя) | нанесения 2-го слоя до термообра- ботки желтовато- зеленый, после - голубовато- зеленый | |||

Таблица 36

Длина | Спектральный | 3-ий слой 43Р | |||

волны , нм | коэффициент отражения , % | Тетраэто- ксисилан, массовая доля, % | Частота вращения детали, мин | Время термообработки при температуре 350°C, ч | Цвет покрытия |

630 | 1,00 | 7 | 900 | 2 | До термообработки - бледно-голубой, |

650

| 0,50 | после - ярко-синий | |||

680

| 0,25 | ||||

840

| 0,25 | ||||

900

| 0,50 | ||||

960

| 1,00 | ||||

590

| 0,75 | ||||

610

| 0,50 | ||||

630

| 0,25 | ||||

900

| 0,25 | ||||

930

| 0,25 | ||||

955

| 0,75 | ||||

970

| 1,00 | ||||

540

| 1,20 | ||||

560

| 0,70 | ||||

580

| 0,40 | ||||

600

| 0,30 | ||||

620

| 0,20 | ||||

640

| 0,20 | ||||

660

| 0,25 | ||||

680

| 0,30 | ||||

700

| 0,30 | ||||

720

| 0,40 | ||||

740

| 0,40 | ||||

760

| 0,30 | ||||

780

| 0,25 | ||||

800

| 0,25 | ||||

820

| 0,25 | ||||

840

| 0,25 | ||||

860

| 0,25 | ||||

880

| 0,25 | ||||

900

| 0,30 | ||||

920

| 0,50 | ||||

940

| 0,60 | ||||

960

| 0,90 | ||||

980 | 1,20 | ||||

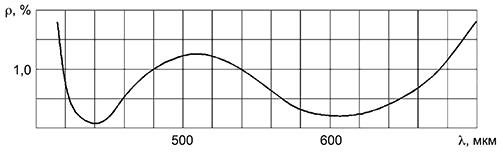

7.14.3 Нанесение трехслойного ахроматического просветляющего покрытия 45Р.44Р.43Р.250-300 для области спектра от 0,5 до 1,0 мкм

7.14.3.1 Оптические толщины 1-го, 2-го и 3-го слоев трехслойного просветляющего покрытия для области спектра от 0,5 до 1,0 мкм соответственно равны (135±15) нм, (310±10) нм и 150 нм.

7.14.3.2 Приготовление пленкообразующих растворов тетраэтоксисилана и тетраэтоксититана для нанесения просветляющих покрытий с промежуточным прогреванием слоев осуществляют в соответствии с 7.6.2-7.6.10. Составы пленкообразующих растворов - по таблицам Д.1-Д.3.

Таблица 37

Номер слоя | Пленкообразующий раствор | Частота вращения детали, мин | Цвет покрытия после прогревания | Спектральный коэффициент отражения , %, в пределах |

1 | Смесь 8%-ных растворов тетраэтоксититана и тетраэтоксисилана в соотношении 1:1 или 0,8:1,0 (объемная доля, %) | 2500-3000 | Серо-голубой (почти без цвета) | 9,7-10,4 |

2 | 18%-ный раствор тетраэтоксититана | 2000-2600 | Серый с оттенками от голубого до зеленого | 8,8-11,0 |

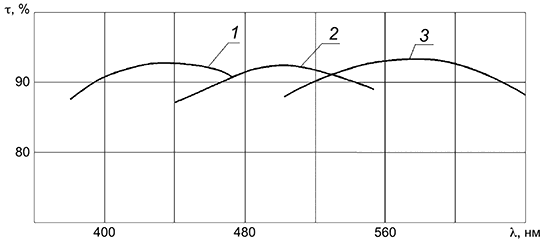

3 | 12%-ный раствор тетраэтоксисилана | 2200-2800 | Яркий сине-фиолетовый, пурпурно-фиолетовый | 1,1-1,8 |

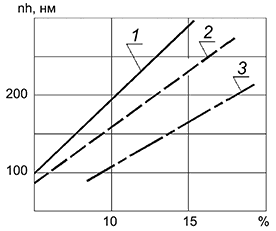

7.14.3.4 При подборе режима нанесения просветляющих покрытий на детали других размеров из стекла марки К8 используют данные таблицы 37 и графики, приведенные на рисунках Е.7-Е.9.

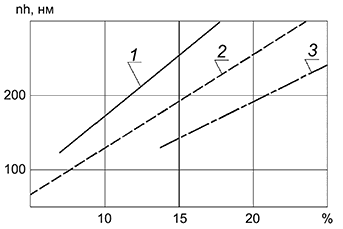

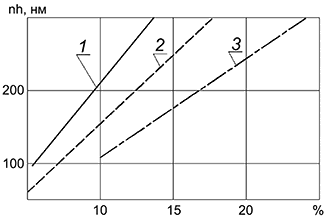

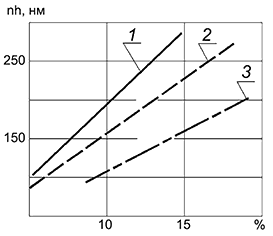

7.14.3.5 График зависимости оптической толщины просветляющего покрытия от концентраций в смеси пленкообразующих растворов тетраэтоксисилана и тетраэтоксититана и частоты вращения детали приведен на рисунке Е.7.

7.14.3.6 График зависимости оптической толщины просветляющего покрытия от концентрации пленкообразующего раствора тетраэтоксисилана и частоты вращения детали приведен на рисунке Е.8.

7.14.3.7 График зависимости оптической толщины просветляющего покрытия от концентрации пленкообразующего раствора тетраэтоксититана и частоты вращения детали приведен на рисунке Е.9.

7.14.3.8 Правильно просветленная деталь с трехслойным ахроматическим покрытием 45Р.44Р.43Р.250-300 для области спектра от 0,5 до 1,0 мкм должна иметь в отраженном свете яркий сине-фиолетовый цвет.

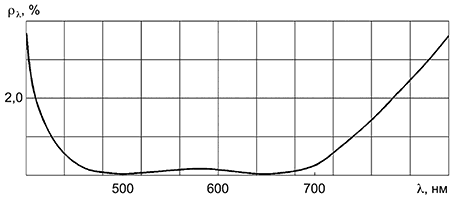

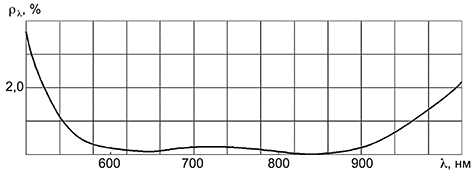

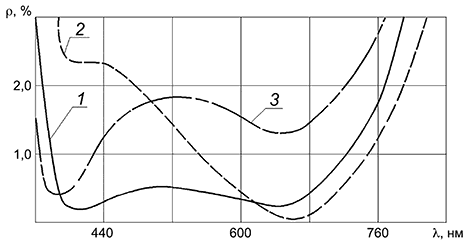

7.14.3.9 Кривая спектрального коэффициента отражения от поверхности детали из стекла марки К8 с трехслойным просветляющим ахроматическим покрытием для области спектра от 0,5 до 1,0 мкм приведена на рисунке Е.10.

7.14.4 Нанесение трехслойного ахроматического просветляющего покрытия 45Р.44Р.43Р.250-350 для области спектра от 1,0 до 2,0 мкм

7.14.4.1 Оптические толщины 1-го, 2-го и 3-го слоев трехслойного просветляющего покрытия, снижающего отражение поверхности детали в области спектра от 1,0 до 2,0 мкм, соответственно равны (260±20) нм, (625±25) нм и 320 нм.