ГОСТ Р 55657-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДРЕВЕСИНА МОДИФИЦИРОВАННАЯ

Методы определения прочности, твердости и жесткости втулок

Modified wood. Methods of plugs strength, hardness and toughness determination

ОКС 85.060

Дата введения 2014-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования "Воронежская государственная лесотехническая академия"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 78 "Лесоматериалы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2013 г. N 1219-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на методы определения прочности, твердости и жесткости втулок из модифицированной древесины всех способов модифицирования и устанавливает требования к аппаратуре, материалам, подготовке к испытаниям, проведению испытаний, обработке результатов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 9629-81 Заготовки из модифицированной древесины. Технические условия

ГОСТ 9696-82 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 15612-85 Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности

ГОСТ 16483.0-89 (ИСО 3129-75) Древесина. Общие требования к физико-механическим испытаниям

ГОСТ 21523.4-77 Древесина модифицированная. Метод определения влажности

ГОСТ 23683-89 Парафины нефтяные твердые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения и сокращения

В настоящем стандарте использованы следующие сокращения:

ДП-КИ - втулки из древесины контурного прессования полые изнутри;

ДП-ОТ - втулки из прессованной древесины, изготовленные из секторов;

ДПм-Р - втулки из прессованной древесины радиальные с наружной обоймой из металла.

4 Древесина модифицированная. Метод определения прочности втулок

4.1 Аппаратура и материалы

Для проведения испытания применяют следующие аппаратуру и материалы:

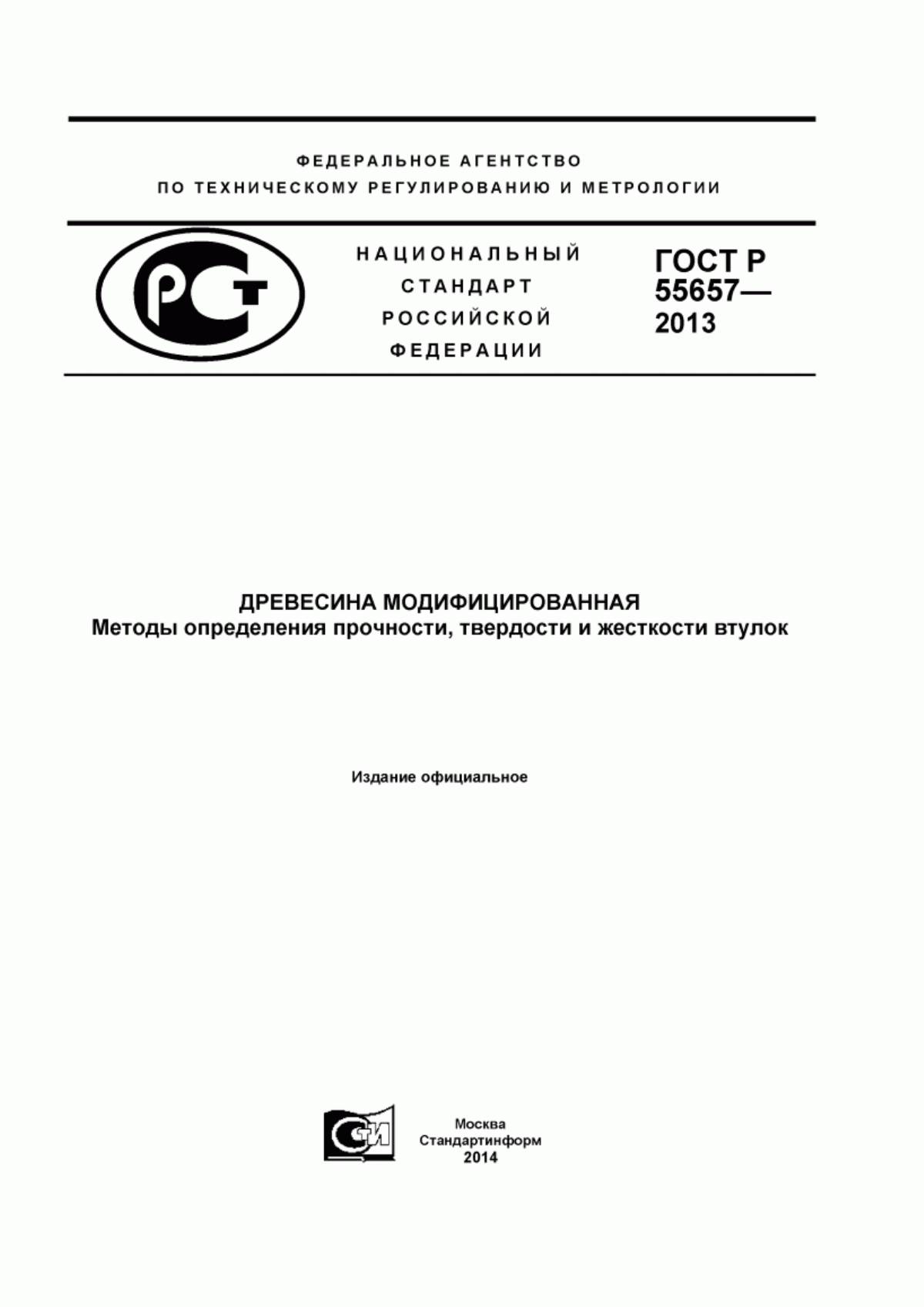

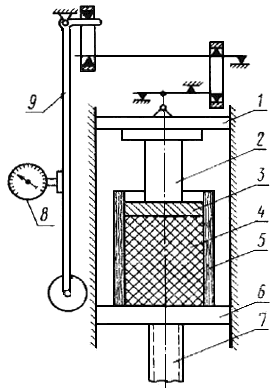

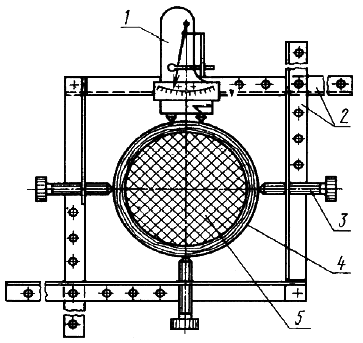

- машина испытательная с приспособлением для испытания с погрешностью измерения нагрузки по шкале не более ±2% (рисунок 1);

- штангенциркуль по ГОСТ 166;

- измеритель усилий (динамометр) по ГОСТ 13837;

- парафин по ГОСТ 23683.

1 - верхняя плита; 2 - пуансон; 3 - диск; 4 - парафин; 5 - втулка; 6 - нижняя плита; 7 - винт; 8 - измеритель усилий; 9 - маятник

Рисунок 1

4.2 Подготовка к испытаниям

4.2.1 Образцы отбирают по ГОСТ 9629 в количестве не менее 10 шт.

4.2.2 Влажность втулок должна быть не более 8%.

4.2.3 Размеры втулок (длина, внешний и внутренний диаметры, толщина стенок) измеряют с погрешностью не более ±0,1 мм.

4.2.4 Перед испытанием втулку заполняют парафином, разогревают до температуры 70 °С. Затем парафин охлаждают до температуры 20 °С.

4.3 Проведение испытаний

4.3.1 Для испытания втулку помещают на нижнюю плиту испытательной машины (см. рисунок 1), диск и пуансон устанавливают так, чтобы диск был ниже верхнего торца втулки не менее чем на 20 мм.

4.3.2 Нагружение втулки осуществляют перемещением пуансона со скоростью 10-30 мм/мин.

4.3.3 По шкале измерителя усилия определяют значение максимальной нагрузки в момент разрушения втулки. Величину максимальной нагрузки и характер разрушения заносят в протокол (приложения А, Б, В, Г).

4.4 Обработка результатов

4.4.1 Прочность втулки (окружное напряжение) , Па, вычисляют по формуле

![]() , (1)

, (1)

где - коэффициент анизотропии, имеющий значения;

- для втулок марки ДП-КИ;

- для втулок марки ДПм-Р;

- максимальная нагрузка в момент разрушения втулки, Н;

- постоянная величина 3,1416;

- толщина втулки, мм;

- внутренний радиус втулки, мм.

Примечание - Марки втулок даны по ГОСТ 9629.

4.4.2 Статистическую обработку опытных данных выполняют по ГОСТ 16483.0.

4.4.3 За результат испытания принимают среднее арифметическое значение из количества определений прочности всех испытаний образцов и относительную точность определения выборочного среднего.

4.4.4 Результаты измерений и расчетов заносят в протокол (приложение А).

5 Древесина модифицированная. Метод определения твердости

5.1 Аппаратура

Для проведения испытаний используют следующую аппаратуру.

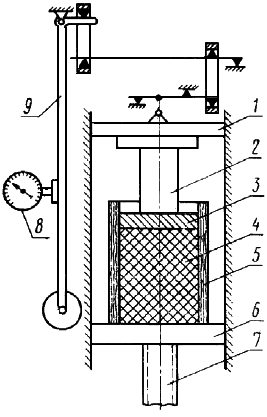

5.1.1 Прибор для определения статической твердости (рисунок 2) должен обеспечивать:

- нагрев образца до температуры 150 °С или охлаждение до температуры минус 100 °С с интервалом (10±1) °С;

- автоматическое регулирование и измерение температуры;

- предварительную нагрузку на шарик (10±1) Н;

- плавное приложение нагрузки к шарику от 10 до (250±1) Н в течение (30±3) с;

- выдержку шарика под нагрузкой (250±1) Н в течение (30±3) с;

- измерение глубины отпечатка с погрешностью не более 0,002 мм;

- плавное снятие нагрузки с шарика в течение (30±3) с.

1 - рычаг двухплечный; 2 - винт перемещения груза; 3 - подвижный груз; 4 - реверсивный двигатель с фрикционной передачей; 5 - реле времени; 6 - шарнирная опора рычага; 7 - противовес; 8 - камера; 9 - микрометрический винт перемещения образца; 10 - испытуемый образец; 11 - направляющая образца; 12 - винтовой подъемник; 13 - шарик; 14 - удерживающий шток; 15 - индикатор по ГОСТ 9696; 16 - автоматический регулятор температур

Рисунок 2

Шарик должен соответствовать требованиям ГОСТ 3722. Диаметр шарика должен быть 5 мм.

5.1.2 Аппаратура и материал для определения влажности древесины - по ГОСТ 21523.4.

5.1.3 Допускается определять твердость при температуре воздуха (20±5) °С на других приборах, обеспечивающих режим нагружения шарика, указанный в 5.1.1.

5.2 Подготовка к испытаниям

5.2.1 Отбор и хранение образцов осуществляют в соответствии с требованиями ГОСТ 9629.

5.2.2 Количество образцов подсчитывают в соответствии с требованиями ГОСТ 16483.0 при коэффициенте вариации твердости, не превышающем 15%.

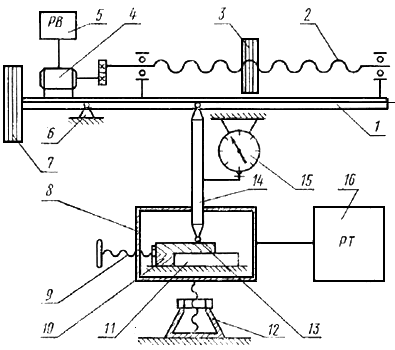

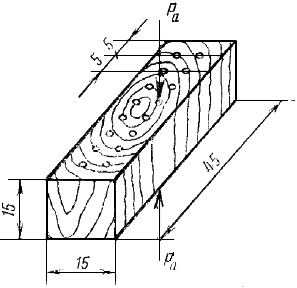

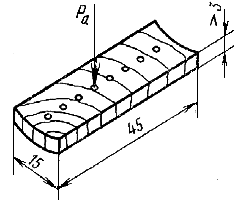

5.2.3 Определение твердости производят на образцах размерами 1515

45 мм по взаимно перпендикулярным граням.

Предельные отклонения от размеров образцов ±0,1 мм.

Форма, размеры образцов в миллиметрах, направление действия нагрузки по отношению к годичным слоям древесины и расположение отпечатков шарика показаны на рисунках 3, 4.

|

|

|

|

5.2.4 При определении твердости при температуре (20±5) °С разрешается использовать образцы размерами 1515

22,5 мм.

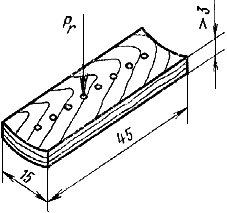

5.2.5 Допускается проводить испытания на вогнутой поверхности образцов, вырезанных из втулок, внутренним диаметром не менее 50 мм и толщиной стенки более 3 мм.

Форма, размеры образцов в миллиметрах, направление действия нагрузки по отношению к годичным слоям древесины и расположение отпечатков шарика показаны на рисунках 5, 6.

|

|

|

|

5.2.6 Поверхность образца не должна иметь пороков и дефектов: сучков, трещин, пережогов, вздутий и др. Значение параметра шероховатости поверхности образцов ![]() не должно превышать 200 мкм по ГОСТ 15612.

не должно превышать 200 мкм по ГОСТ 15612.

5.2.7 Расстояние от центра отпечатка до края образца и между центрами отпечатков не должно быть менее 5 мм.

5.3 Проведение испытаний

5.3.1 Перед испытанием образцы взвешивают с погрешностью не более 0,001 г.

5.3.2 Испытуемый образец устанавливают на дне камеры и создают предварительную нагрузку, равную 10 Н, затем шкалу индикатора устанавливают на нуль.

5.3.3 Производят плавное приложение нагрузки до 250 Н в течение (30±3) с и выдержку шарика под этой нагрузкой в течение (30±3) с. Затем после измерения индикатором глубины отпечатка нагрузку плавно снимают.

5.3.4 Первый раз твердость измеряют при температуре образца, равной 20 °С, остальные соответственно при температурах 50 °С, 70 °С, 100 °С, 150 °С, 0 °С, минус 10 °С, минус 20 °С, минус 50 °С, минус 70 °С, минус 100 °С.

5.3.5 При каждой градации температуры, указанной в 5.3.4, измеряют глубину отпечатка шарика с погрешностью не более 0,002 мм: первый раз после выдержки под нагрузкой 250 Н, второй - после снятия нагрузки.

5.3.6 При испытании образцов на твердость следует определять влажность по ГОСТ 21523.4.

5.3.7 Для определения влажности образцы взвешивают после воздействия температуры 150 °С, затем после воздействия температуры минус 100 °С и в конце испытаний.

Испытанный образец высушивают до постоянной массы и взвешивают.

5.4 Обработка результатов

5.4.1 Твердость , Н/м

, вычисляют по формуле

![]() , (2)

, (2)

где - нагрузка, прилагаемая к шарику, Н;

- постоянная величина 3,1416;

- диаметр шарика, мм;

- глубина отпечатка шарика, измеренная после снятия нагрузки, мм.

Вычисление проводят с погрешностью шкалы не более ±2%.

Значения твердости, вычисленные по глубине отпечатка шарика, измеренные после снятия нагрузки, заносят в протокол (приложение Б).

5.4.2 Временную упругую деформацию , %, вычисляют по формуле

![]() , (3)

, (3)

где - глубина отпечатка шарика, измеренная после выдержки под нагрузкой 250 Н, мм.

- глубина отпечатка шарика, измеренная после снятия нагрузки, мм.

5.4.3 Влажность образца , %, вычисляют по формуле

![]() , (4)

, (4)

где - масса образца до испытания, после воздействия температуры 150 °С, после воздействия температуры минус 100 °С и в конце испытаний до высушивания, г;

- постоянная масса образца после взвешивания, г.

5.4.5 Статистическую обработку опытных данных выполняют по ГОСТ 16483.0.

5.4.6 За результат испытания принимают среднее арифметическое значение величин твердости двенадцати измерений и относительную точность определения выборочного среднего.

5.4.7 Результаты измерений заносят в протокол (приложение Б).

6 Древесина модифицированная. Метод определения жесткости втулок

6.1 Аппаратура и материалы

Для проведения испытания применяют следующие аппаратуру и материалы:

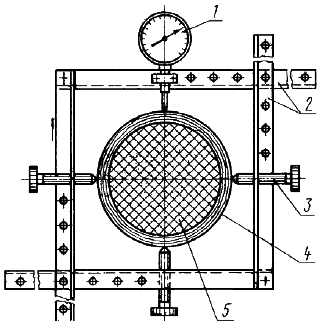

- машина испытательная с погрешностью измерения нагрузки по шкале не более ±2%;

- приспособление для испытания (рисунки 7-9);

- тензометр типа ТР с погрешностью ±0,01 мм;

- индикаторы по ГОСТ 9696 с погрешностью измерения не более ±0,001 м;

- штангенциркуль по ГОСТ 166;

- парафин по ГОСТ 23683.

1 - верхняя плита; 2 - пуансон; 3 - диск; 4 - парафин; 5 - втулка; 6 - нижняя плита; 7 - винт; 8 - измеритель усилий; 9 - маятник

Рисунок 7

1 - тензометр; 2 - раздвижные планки; 3 - установочные винты; 4 - втулка; 5 - парафин

Рисунок 8

1 - индикатор; 2 - раздвижные планки; 3 - установочные винты; 4 - втулка; 5 - парафин

Рисунок 9

6.2 Подготовка к испытаниям

6.2.1 Образцы отбирают по ГОСТ 9629 в количестве не менее 10 шт.

6.2.2 Влажность втулок должна быть не более 8%.

6.2.3 Размеры втулок (длина, внешний и внутренний диаметры, толщина стенок) измеряют с погрешностью не более ±0,1 мм.

6.2.4 Перед испытанием втулку заполняют парафином, разогревают до температуры 70 °С. Затем парафин охлаждают до температуры 20 °С.

6.3 Проведение испытаний

6.3.1 Для определения жесткости в окружном (тангенциальном) направлении втулку, на поверхности которой закрепляют приспособление с тензометром (рисунок 8), помещают на нижнюю плиту испытательной машины (рисунок 7).

Перемещением пуансона со скоростью 10-30 мм/мин производят нагружение втулки до величины (верхний предел), равной половине разрушающей нагрузки

при испытании втулки этой марки на прочность по ГОСТ 21523.4. Затем нагрузку уменьшают до половины предела

(нижний предел).

Нагружение указанным способом повторяют шесть раз. Для каждого нагружения отмечают показания тензометра и записывают в протокол (приложения В, Г).

6.3.2 Для определения жесткости в радиальном направлении втулку, на поверхности которой закрепляют приспособление с индикатором (рисунок 9), помещают на нижнюю плиту испытательной машины (рисунок 7).

6.3.3 Нагружение и замер деформаций втулок в радиальном направлении по показаниям индикатора проводят, как указано в 6.1.

6.4 Обработка результатов

6.4.1 Жесткость, характеризуемую модулями упругости втулки в окружном и радиальном направлениях, определяют следующим образом: из последних трех отсчетов по тензометру и индикатору для значений верхнего и нижнего пределов нагружения вычисляют среднее арифметическое значение результатов и относительную точность определения выборочного среднего. Разность между средним арифметическим значением верхнего и нижнего пределов нагружения дает величину приращения деформации за принятый интервал нагрузки.

6.4.2 Величину модуля упругости в окружном направлении , Па, вычисляют по формуле

![]() , (5)

, (5)

где - коэффициент анизотропии, имеющий значения:

- для втулок марки ДП-ОТ;

- для втулок марки ДП-КИ;

- для втулок марки ДПм-Р;

- максимальная нагрузка в момент разрушения втулки, Н;

- постоянная величина 3,1416;

- нагрузка, равная разности между средними арифметическими значениями верхнего и нижнего пределов нагружения, Н;

- толщина втулки, мм;

- относительное удлинение в тангенциальном направлении, которое вычисляют по формуле

![]() , (6)

, (6)

где - среднее приращение деформации в тангенциальном направлении из трех последних отсчетов, мм;

- база тензометра, мм.

Примечание - Марки втулок даны по ГОСТ 9629.

6.4.3 Величину модуля упругости в радиальном направлении , Па, вычисляют по формуле

![]() , (7)

, (7)

где - постоянная величина 3,1416;

- относительное удлинение в радиальном направлении, которое вычисляют по формуле

![]() , (8)

, (8)

где - среднее значение приращения деформации в радиальном направлении из трех последних отсчетов, мм.

6.4.4 Статистическую обработку опытных данных выполняют по ГОСТ 16483.0.

6.4.5 За результат испытания принимают среднее арифметическое значение из количества определений прочности всех испытаний образцов и относительную точность определения выборочного среднего.

6.4.6 Результаты измерений и расчетов заносят в протокол (приложения В, Г).

Приложение А

(рекомендуемое)

Протокол испытаний втулок из прессованной древесины на прочность

Марка втулки | |||||||

Направление давления | |||||||

Температура окружающего воздуха, °С | |||||||

Начальная влажность втулки, % | |||||||

Дата испытания | |||||||

Ф.И.О., подпись лица, проводящего испытания | |||||||

Номер втулки | Размеры втулки, мм | Макси- | Проч- | Допустимое отклонение от среднего значения, Па | Номер стан- | |||

Внеш- | Внут- | Тол- | Дли- | |||||

Приложение Б

(рекомендуемое)

Протокол испытаний модифицированной древесины на твердость, временные упругие и остаточные деформации

Направление действия нагрузки по отношению к годовым слоям древесины | |||

Дата испытания | |||

Ф.И.О., подпись лица, проводящего испытания | |||

Марка, порода моди- | Темпе- | Масса образца | Влаж- | Глубина отпе- | Твер- | Допус- | Вре- | Вре- | Номер стан- | |

Приложение В

(рекомендуемое)

Протокол испытаний втулок из прессованной древесины на жесткость в тангенциальном направлении

Порода прессованной древесины и марка втулки | |||||||

Направление давления | |||||||

Температура окружающего воздуха, °С | |||||||

Начальная влажность втулки, % | |||||||

Дата испытания | |||||||

Ф.И.О., подпись лица, проводящего испытания | |||||||

Номер втулки | Размеры втулки, мм | Нагрузка, | Показание тензометра, см, соответ- | Среднее значение прира- | Отно- | Допус- | Но- | Модуль упру- | |||||

Внеш- | Внут- | Тол- | Дли- | верх- | ниж- | верх- | ниж- | ||||||

Приложение Г

(рекомендуемое)

Протокол испытаний втулок из прессованной древесины на жесткость в радиальном направлении

Порода прессованной древесины и марка втулки | ||||||

Направление давления | ||||||

Температура окружающего воздуха, °С | ||||||

Начальная влажность втулки, % | ||||||

Дата испытания | ||||||

Ф.И.О., подпись лица, проводящего испытания | ||||||

Номер втулки | Размеры втулки, мм | Нагрузка, | Показание тензометра, см, соответ- | Среднее значение прира- | Отно- | Допус- | Но- | Модуль упру- | |||||

Внеш- | Внут- | Тол- | Дли- | верх- | ниж- | верх- | ниж- | ||||||

__________________________________________________________________________________

УДК 674.812:02 ОКС 85.060

Ключевые слова: заготовка, модифицированная древесина, твердость, прочность, жесткость, метод

__________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014