ГОСТ 12795-89

(ИСО 5627-84,

CT СЭВ 3672-82)

Группа К69

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БУМАГА И КАРТОН

Метод определения гладкости по Бекку

Paper and board.

Method for determination of smoothness. Bekk method

ОКП 54 3000 54 4000

Срок действия с 01.01.90

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4, 1994 год). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

ИСПОЛНИТЕЛИ

Е.Н.Куликова, Т.И.Аршук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.03.89 N 662

3. Срок первой проверки - 1995 г.

Периодичность проверки - 5 лет

4. Стандарт полностью соответствует ИСО 5627-84, СТ СЭВ 3672-82

5. ВЗАМЕН ГОСТ 12795-78

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

2.1 | |

2.1 | |

ГОСТ 2923-75 | 2.1 |

ГОСТ 8047-78 | 1 |

3.3 | |

ГОСТ 5072-79 | 2.1 |

Настоящий стандарт распространяется на бумагу и картон толщиной до 0,6 мм и устанавливает метод определения гладкости по Бекку.

Сущность метода заключается в измерении времени прохождения определенного объема воздуха в вакуумную камеру между поверхностью испытуемого образца бумаги или картона и поверхностью стеклянной полированной пластинки при определенных условиях.

1. ОТБОР ПРОБ

Отбор проб - по ГОСТ 8047*. Из листов пробы произвольно отбирают 10 листов для испытания.

_________________

* На территории Российской Федерации действует ГОСТ 8047-2001. - Примечание "КОДЕКС"

2. АППАРАТУРА

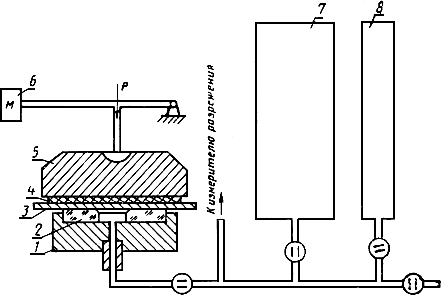

2.1. Пневматический прибор (см. чертеж) должен иметь:

две вакуумные камеры вместимостью (380±1) и (38,0±0,5) см;

вакуумметр или преобразователь разрежения с отметками, соответствующими принятым значениям разрежения, погрешность создаваемого разрежения не превышает ±0,4 кПа (±3 мм рт.ст.);

стеклянную пластинку, которая должна иметь ровную полированную поверхность без трещин, царапин и других дефектов, видимых невооруженным глазом, с параметрами шероховатости поверхности не более =0,100 мкм по ГОСТ 2789, с плоскостностью, характеризуемой получением непрерывной интерференционной картины при притирании плоской стеклянной пластинки по ГОСТ 2923. Наружный диаметр рабочей поверхности пластинки по фаске должен быть (37,40±0,05) мм с максимальным диаметром центрального отверстия пластинки по фаске (11,30±0,05) или (37,50±0,05) мм с максимальным диаметром центрального отверстия по фаске (11,50±0,05) мм;

прокладку из резиновой смеси с твердостью по Шору (40±5) условных единиц по ГОСТ 263, с параметрами шероховатости поверхности не более =1,00 мкм по ГОСТ 2789; толщина прокладки должна быть (4,0±0,2) мм, диаметр - не менее 45 мм; допускается применение резиновой прокладки с твердостью по Шору (35±10) условных единиц и толщиной (3,5±0,5) мм.

1 - опорный столик; 2 - стеклянная пластина; 3 - испытуемый образец; 4 - резиновая прокладка;

5 - прижимной диск; 6 - рычаг с грузом; 7 - вакуумная камера вместимостью 380 см;

8 - вакуумная камера вместимостью 38 см

Прибор должен быть герметичным. Уменьшение разрежения за 1 ч не должно превышать 0,133 кПа (1 мм рт.ст.) при зажатой без образца резиновой прокладке, прилагаемой к прибору.

2.2. Секундомер типа СОП пр-2а-3 по ГОСТ 5072.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Из каждого пробного листа вырезают по два образца размером (50х50) мм. На каждом образце отмечают верхнюю и сеточную стороны.

3.2. Образцы бумаги и картона должны быть чистыми, без складок, вмятин, морщин, дыр.

3.3. Образцы перед испытанием кондиционируют по ГОСТ 13523 при относительной влажности воздуха, температуре и продолжительности, указанных в нормативно-технической документации на конкретный вид продукции.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят в условиях, указанных в п.3.3. Испытывают по десять образцов с верхней и сеточной сторон или десять с одной из них в соответствии с указанными в нормативно-технической документации на конкретный вид продукции.

4.2. Образец помещают между стеклянной пластинкой и резиновой прокладкой испытуемой стороной к стеклянной пластинке, создают давление на образце (100±2) кПа [(1,00±0,02) кгс/см] и по истечении (60±5) с от начала приложения нагрузки измеряют время уменьшения разрежения воздуха в камере на заданное значение.

Условия измерения выбирают по таблице.

Предел измеряемой гладкости, с | Разрежение в камере, кПа (мм рт.ст.) | Вместимость вакуумной камеры, см | Результат измерения гладкости | |

начальное | конечное | |||

64,2 (482) | 37,6 (282) | 380 | Отсчет по секундомеру | |

До 15 | 50,7 (380) | 29,3 (220) | 380 | |

64,2 (482) | 37,6 (282) | 38 | Отсчет по секундомеру | |

Св. 15 до 300 | 50,7 (380) | 48,0 (360) | 380 | |

Св. 300 | 50,7 (380) | 48,0 (360) | 38 | Отсчет по секундомеру |

Не допускается на одном и том же образце определять гладкость верхней и сеточной сторон.

Показания секундомера фиксируют с точностью до 1 с.

5. ОБРАБОТКА ИСПЫТАНИЯ

5.1. Гладкость по Бекку определяют в секундах средним арифметическим значением результатов десяти измерений отдельно для верхней и сеточной сторон образца либо другим значением в зависимости от того, какой показатель нормируется в нормативно-технической документации на конкретный вид продукции.

Результат определения округляют до 1 с.

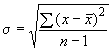

Гладкость в секундах может быть выражена в виде дроби, в числителе которой приводится среднее арифметическое значение в секундах для верхней стороны, а в знаменателе - среднее арифметическое значение для сеточной стороны. При наличии указаний с нормативно-технической документации на конкретный вид продукции дополнительно вычисляют коэффициент вариации гладкости () в процентах по формуле

![]() ,

,

где - среднее квадратическое отклонение гладкости в секундах, вычисленное по формуле

,

,

где - единичное значение гладкости, с;

- среднее арифметическое значение гладкости, с;

- количество испытаний.

5.2. Относительная погрешность определения гладкости не должна превышать ±10% при доверительной вероятности 95%.

6. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

наименование и обозначение испытуемого материала;

применяемый режим кондиционирования;

применяемый тип измерительного прибора;

условия испытания (применяемый перепад давлений);

обстоятельства, которые могут повлиять на результат испытаний и их оценку;

значение гладкости по Бекку;

обозначение настоящего стандарта;

дату испытания.

Текст документа сверен по:

М.: Издательство стандартов, 1989