ГОСТ Р ИСО 9934-1-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

МАГНИТОПОРОШКОВЫЙ МЕТОД

Часть 1

Основные требования

Non-destructive testing. Magnetic particle testing. Part 1. General requirements

ОКС 19.100

Дата введения 2013-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением по метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1115-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 9934-1:2001* "Контроль неразрушающий. Испытание магнитными частицами. Часть 1. Общие принципы" (ISO 9934-1:2001 "Non-destructive testing - Magnetic particle testing - Part 1: General principles", IDT).

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Международный стандарт ИСО 9934-1 "Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования" (ISO 9934-1 "Non-destructive testing - Magnetic particle testing - Part 1: General principles") был подготовлен Европейским комитетом по стандартизации (CEN) совместно с Техническим комитетом ISO/TC 135 "Неразрушающий контроль", подкомитет SC 2 "Поверхностные методы", в соответствии с Соглашением по техническому сотрудничеству между ISO и CEN (Венское Соглашение).

1 Область применения

Настоящий стандарт устанавливает основные требования для магнитопорошкового метода контроля ферромагнитных материалов. Магнитопорошковый метод в первую очередь применяется для обнаружения поверхностных дефектов, таких как разрывы, и особенно трещин: трещин различного происхождения, волосовин, флокенов, закатов, надрывов, непроваров сварных соединений и других дефектов типа несплошности материала.

С помощью данного метода могут быть также обнаружены внутренние несплошности, расположенные в непосредственной близости к поверхности, однако чувствительность этого метода резко снижается с увеличением глубины расположения дефекта в металле.

Настоящий стандарт содержит рекомендации по подготовке поверхности контролируемой детали, способы намагничивания, требования к дефектоскопическим материалам и их применению, а также регистрацию и интерпретацию результатов. Критерии приемки объектов по результатам контроля не приводятся. Дополнительные требования магнитопорошкового контроля указаны в стандартах на продукцию.

Данный стандарт неприменим к способу остаточного намагничивания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

_______________

В случае датированных ссылок следует использовать только указанные стандарты, для недатированных ссылок - последнее издание ссылочного стандарта.

EN 473 Non-destructive testing - Qualification and certification of NDT personnel - General principles (Контроль неразрушающий. Аттестация и сертификация персонала. Основные требования)

EN 1330-1 Non-destructive testing - Terminology - Part 1: General terms (Контроль неразрушающий. Терминология. Часть 1. Основные понятия)

EN 1330-2, Non-destructive testing - Terminology - Part 2: Terms common to non-destructive testing methods (Контроль неразрушающий. Терминология. Часть 2. Термины, используемые в проникающем контроле)

EN ISO 3059, Non-destructive testing - Penetrant testing and magnetic particle testing - Viewing conditions (ISO 3059:2001) (Контроль неразрушающий. Контроль капиллярным и магнитопорошковым методами. Условия осмотра (ИСО 3059:2001))

prEN ISO 9934-2 Non-destructive testing - Magnetic particle testing - Part 2: Characterisation of products (ISO/DIS 9934-2:1999) (Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Метод детектирования (ИСО/ДИС 9934-2:1999))

prEN ISO 9934-3 Non-destructive testing - Magnetic particle testing - Part 3: Equipment (ISO/DIS 9934-3:1998) (Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование (ИСО/ДИС 9934-3:1998))

prEN ISO 12707 Non-destructive testing - Terminology - Terms used in magnetic particle testing (Контроль неразрушающий. Терминология. Термины, используемые в магнитопорошковом методе)

3 Термины и определения

В настоящем стандарте применены термины по ЕН 1330-1, ЕН 1330-2 и прЕН ИСО 12707.

4 Квалификация и сертификация персонала

Необходимо, чтобы магнитопорошковый контроль выполнялся квалифицированным и опытным персоналом. Для подтверждения квалификации рекомендуется проводить аттестацию персонала в соответствии со стандартом ЕН 473 или ему равнозначным.

5 Безопасность и экологические требования

При магнитопорошковом контроле возможно использование токсичных, огнеопасных и/или легколетучих материалов. В таких случаях места проведения работ следует соответствующим образом вентилировать и располагать вдали от источников нагрева или пламени. Персоналу следует исключать длительный или многократный контракт дефектоскопических материалов и контрастных красок с кожей или слизистыми оболочками.

Материалы для контроля следует использовать в соответствии с указаниями изготовителя. В любых условиях должны соблюдаться национальные нормы по предупреждению несчастных случаев, технике безопасности, обращению с опасными материалами, а также правила защиты персонала и охраны окружающей среды.

При использовании источников УФ-излучения должны быть приняты меры к тому, чтобы нефильтрованное излучение от УФ-источника не было направлено в глаза оператора. УФ-фильтры должны всегда поддерживаться в исправном состоянии, вне зависимости от того, являются ли они составной частью источника или отдельным компонентом.

Примечание - При магнитопорошковом контроле вблизи объекта контроля и оборудования для намагничивания часто создаются сильные магнитные поля. Из таких мест должны быть удалены предметы, чувствительные к этим полям.

6 Методика контроля

По условиям исследования и заказа магнитопорошковый контроль следует проводить в соответствии с оформленной в письменном виде методикой.

Примечание - Эта методика может иметь форму краткой технологической карты, содержащей ссылки на настоящий и другие соответствующие стандарты. В методике должны быть указаны параметры контроля в той степени подробности, которая достаточна для воспроизводимости контроля.

7 Подготовка поверхности

Поверхности, подлежащие контролю, должны быть свободны от грязи, окалины, рыхлой ржавчины, брызг металла на сварном соединении, смазки, масла и любых других посторонних веществ, которые могут повлиять на чувствительность контроля.

Требования к качеству поверхности зависят от размеров и ориентации подлежащих выявлению несплошностей. Поверхность должна быть подготовлена таким образом, чтобы действительные признаки дефектов можно было отличить от ложных признаков.

Неферромагнитные покрытия толщиной приблизительно до 50 мкм, такие как неповрежденные, плотно прилегающие слои лакокрасочных и гальванических покрытий, как правило, не ухудшают чувствительности обнаружения дефектов. Покрытия большей толщины снижают чувствительность. В этих условиях чувствительность должна быть проверена.

Между контролируемой поверхностью и индикаторными рисунками дефектов должен быть достаточный визуальный контраст. При использовании нелюминесцентных магнитных индикаторов может потребоваться нанесение на объект контроля однородного тонкого слоя контрастной краски белого, желтого или другого цвета.

8 Намагничивание

8.1 Общие требования

Минимальное значение магнитной индукции на поверхности объекта контроля должно составлять 1 Тл. Такая магнитная индукция достигается в низколегированных и малоуглеродистых сталях с высокой относительной магнитной проницаемостью при тангенциальной составляющей напряженности магнитного поля 2 кА/м (20 А/см).

Примечание - Для других сталей с более низкой магнитной проницаемостью может потребоваться более высокая напряженность тангенциального поля. При слишком высоком уровне намагничивания могут возникнуть ложные фоновые признаки дефектов, которые могут замаскировать их истинные признаки.

Когда намагничивание проводится переменными токами, задаваемой величиной переменного тока принято его действующее (эффективное или среднеквадратичное) значение. В случае, когда измеритель величины тока на оборудовании для намагничивания измеряет среднее значение тока, в таблице 1 для различных распространенных форм колебаний приведены соответствующие среднеквадратичные значения. Использование импульсных токов или токов с обрезанием фазы требует специальных измерений.

Если имеется вероятность, что трещины или другие линейные несплошности ориентированы в определенном направлении, магнитный поток следует, по возможности, располагать перпендикулярно этому направлению.

Примечание - Могут быть обнаружены несплошности под углом не более 60° от оптимального направления намагничивания.

При необходимости выявления подповерхностных несплошностей следует использовать постоянный или выпрямленные токи.

Таблица 1 - Соотношение между пиковым, средним и среднеквадратичными значениями для различных форм синусоидальных колебаний

Форма колебаний | Пиковое значение | Среднее значение | Среднеквадратичное значение | Отношение среднеквадратичного значения к среднему |

Переменный ток

| 0 | 0,707 | - | |

Переменный ток с однополупериодным выпрямлением

| 0,318 | 0,5 | 1,57 | |

Переменный ток с двухполупериодным выпрямлением

| 0,637 | 0,707 | 1,11 | |

Трехфазный ток с однополупериодным выпрямлением

| 0,826 | 0,840 | 1,02 | |

Трехфазный синусоидальный ток с двухполупериодным выпрямлением

| 0,955 |

8.2 Проверка намагничивания

Соответствие магнитной индукции на поверхность объекта контроля установленным требованиям может быть подтверждено одним или несколькими из следующих способов:

a) контроль детали, содержащей мелкие естественные или искусственные несплошности в наименее поддающихся контролю местах их расположения;

b) измерение тангенциальной составляющей напряженности магнитного поля в точках, расположенных как можно ближе к поверхности объекта контроля. Информация об этом способе приведена в прЕН ИСО 9934-3;

c) расчет тангенциальной составляющей напряженности магнитного поля для способов намагничивания пропусканием тока. В большинстве случаев применяются простые формулы, которые даны в справочном приложении;

d) другие способы, подтверждающие соответствие магнитной индукции на поверхности объекта контроля установленным требованиям.

Примечание - Индикаторы (устройства) магнитного поля, например, в виде шайб с искусственными дефектами, устанавливаемые на контролируемую поверхность, обеспечивают возможность ориентировочно оценивать величину и направление тангенциальной составляющей напряженности магнитного поля, но с их помощью нельзя определить соответствие напряженности поля установленным требованиям.

8.3 Способы намагничивания

В этом разделе представлен ряд способов намагничивания. Для выявления несплошностей с любым направлением может быть использовано многонаправленное намагничивание. Для объектов простой конфигурации в приложении А приведены формулы для оценки приближенных значений напряженности тангенциального поля. Оборудование для намагничивания должно соответствовать требованиям прЕН ИСО 9934-3 и использоваться согласно этому стандарту.

Примечание - Для выявления несплошностей на всех поверхностях объекта и при любой ориентации несплошностей может оказаться необходимым применение более одного способа. В тех случаях, когда невозможно преодолеть остаточное поле после первого намагничивания, может потребоваться размагничивание. Способы, отличные от перечисленных ниже, могут быть использованы при условии, что они обеспечивают достаточное намагничивание в соответствии с 8.1.

8.3.1 Способы намагничивания пропусканием тока

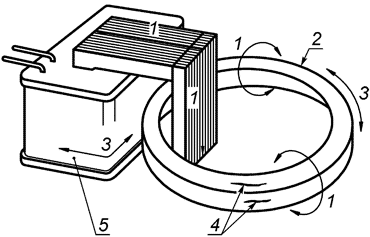

8.3.1.1 Осевое пропускание тока по всему объекту

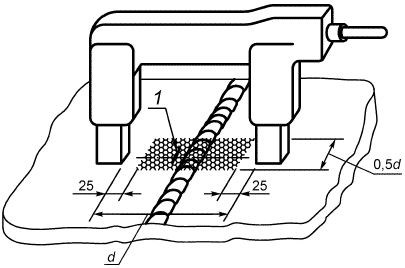

Пропускание тока обеспечивает высокую чувствительность для выявления несплошностей, параллельных направлению тока.

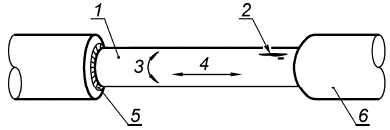

Объект, через который пропускают ток, должен находиться в хорошем электрическом контакте с контактными головками дефектоскопа. Обычно применяемая схема осевого (циркулярного) намагничивания объекта показана на рисунке 1. Точки ввода и вывода тока располагают на торцевых поверхностях объекта. Пример приближенной формулы расчета тока, необходимого для достижения заданной тангенциальной составляющей напряженности поля, приведен в приложении А.

Должны быть приняты меры, исключающие повреждение объекта в месте расположения электрических контактов. Возможными источниками опасности являются перегрев, прожиг и образование дуги.

Примечание - При осевом пропускании тока в местах электрических контактов могут возникать повреждения объекта контроля в виде расплавления и распыления металла из-за образования электрической дуги, изменения структуры материала из-за перегрева, прижогов. Вероятность возникновения повреждений проверяемого объекта зависит от типа материала контактных поверхностей головок (медь, цинк, свинец). В случае применения свинцовых контактных поверхностей необходимы определенные вентиляционные условия, при которых удаляются вредные газы, образующиеся при возникновении электрической дуги.

Для исключения возникновения электрической дуги с контактных поверхностей должны быть полностью удалены загрязнения, а величина площади контактной поверхности должна обеспечить допустимую плотность тока.

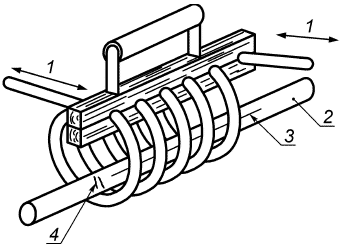

8.3.1.2 Электроконтакты, пропускание тока по части объекта

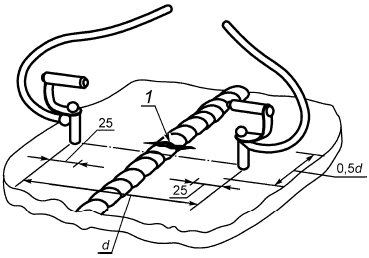

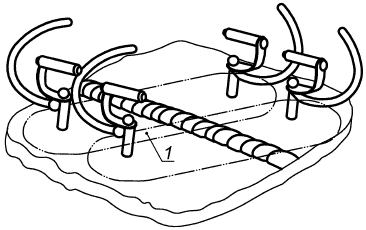

Ток пропускается между контактными электроконтактами, которые держат в руках или закрепляют на объекте, как показано на рисунке 2, обеспечивая контроль небольшого участка поверхности большого размера. Для контроля всей требуемой поверхности электроконтакты последовательно перемещают по заданной схеме. Примеры схем контроля показаны на рисунках 2 и 3. Приближенные формулы расчета тока, необходимого для достижения заданной тангенциальной составляющей напряженности магнитного поля, приведены в приложении А.

Этот способ обеспечивает высокую чувствительность применительно к несплошностям, вытянутым параллельно направлению тока.

Особое внимание, как и для способа по 8.3.1.1, следует уделить тому, чтобы исключить повреждение поверхности в результате прожига или загрязнения объекта электродами. Следует соблюдать осторожность при использовании электроконтактов со свинцовыми наконечниками. Не следует применять цинковые электроконтакты и электроконтакты с гальваническим покрытием наконечников. Если на участке с такими повреждениями необходимо продолжить контроль, его следует проводить с применением другого способа.

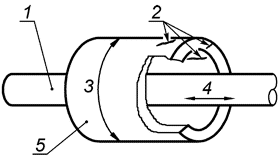

8.3.1.3 Пропускание индуцированного тока

Ток индуцируется в объекте кольцеобразной конфигурации, как показано на рисунке 4, образует вторичную обмотку трансформатора. Пример приближенной формулы расчета тока, необходимого для достижения заданной напряженности тангенциального поля, приведен в приложении А.

8.3.2 Способы намагничивания магнитным потоком

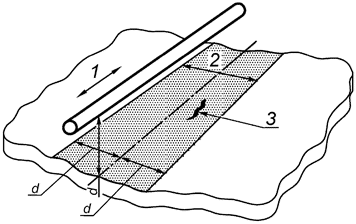

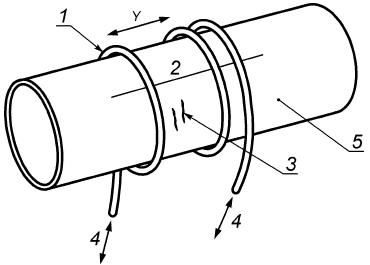

8.3.2.1 Продеваемый проводник

Ток пропускается по изолированному стержню или кабелю, помещенному в отверстие на объекте, как показано на рисунке 5.

Этот способ обеспечивает самую высокую чувствительность в отношении несплошностей, параллельных направлению тока. Для этого случая применима приближенная формула, приведенная в приложении А для центрального проводника. Для проводника, расположенного не по центральной оси, тангенциальная составляющая напряженности магнитного поля должна определяться измерением.

8.3.2.2 Проводник, располагаемый параллельно проверяемой поверхности

Как показано на рисунках 6 и 7, над поверхностью объекта вблизи контролируемого участка и на расстоянии над ним располагаются один или несколько изолированных кабелей или стержней, по которым пропускается ток.

Способ намагничивания посредством близко располагаемого проводника требует, чтобы контролируемый материал располагался в непосредственной близости к проводнику с током, протекающим в каком-либо направлении. Обратный провод при пропускании электрического тока должен располагаться на возможно более удаленном расстоянии от контролируемой зоны, и во всех случаях это расстояние должно быть больше, чем 10, где 2

- ширина контролируемой зоны.

Кабель следует перемещать над объектом с интервалом менее 2 с целью гарантии того, что участки контроля перекрываются. Пример приближенной формулы расчета тока, необходимого для достижения заданной тангенциальной составляющей напряженности магнитного поля в контролируемой зоне, приведен в приложении А.

8.3.2.3 Стационарное (неподвижное) размещение

Объект (или его часть) располагается в межполюсном пространстве электромагнита, как показано на рисунке 8.

8.3.2.4 Портативный электромагнит (хомут)

Полюса электромагнита переменного тока (хомут) располагаются в контакте с поверхностью объекта, как показано на рисунке 9. Контролируемый участок не должен быть больше по площади, чем площадь круга, вписанного между полюсными наконечниками, и не должен включать в себя зону, непосредственно расположенную у полюсов. Пример правильно выбранного контролируемого участка показан на рисунке 9.

Примечание - Для выполнения требований по намагничиванию объектов согласно 8.1 рекомендуется применение электромагнитов переменного тока. Применение электромагнитов постоянного тока и постоянных магнитов возможно только в том случае, если это требуется по условиям исследования и заказа.

8.3.2.5 Соленоид, образованный витками медной или алюминиевой шины

Объект размещается внутри жесткой обмотки, по которой пропускается ток, таким образом, чтобы объект намагничивался в направлении, параллельном оси обмотки, как показано на рисунке 10. Наиболее высокая чувствительность достигается для несплошностей, направленных перпендикулярно к оси обмотки.

При использовании жестких обмоток спиральной формы шаг спирали должен быть менее 25% диаметра обмотки.

Примечание - Для коротких объектов, отношение длины к диаметру которых менее 5, рекомендуется применение удлинительных магнитных наконечников. За счет этого может быть снижен ток, требуемый для достижения необходимого намагничивания.

Пример приближенной формулы расчета тока, необходимого для достижения заданной напряженности тангенциального поля, приведен в приложении А.

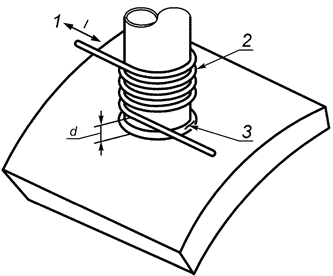

8.3.2.6 Соленоид, образованный витками гибкого кабеля

Обмотка образуется плотной навивкой токонесущего кабеля вокруг объекта. Контролируемый участок должен располагаться между витками обмотки, как показано на рисунке 11.

В приложении А приведена приближенная формула для тока, необходимого для достижения заданной напряженности тангенциального поля.

9 Дефектоскопические материалы

9.1 Свойства и выбор магнитных индикаторов

Характеристики магнитных индикаторов должны соответствовать стандарту прЕН ИСО 9934-2.

В магнитопорошковом контроле существуют различные виды магнитных индикаторов. Обычно магнитным индикатором является суспензия, содержащая в жидкости (дисперсионной среде (носителе)) частицы черного или другого цвета, или люминесцентные частицы в жидкости-носителе. Носители на водной основе должны содержать смачивающие вещества и, как правило, ингибитор коррозии.

Имеются также сухие порошки. В большинстве случаев эти порошки менее пригодны для выявления мелких поверхностных несплошностей.

Люминесцентные вещества обычно обеспечивают самую высокую чувствительность при условии соответствующей обработки поверхности, хорошей сушки для достижения максимальной контрастности при выявлении дефекта и хорошо организованных условиях осмотра в соответствии с разделом 10.

Высокую чувствительность могут также обеспечить магнитные индикаторы, имеющие окраску. Возможно использование магнитных порошков черного и других цветов.

Примечание - Для достижения хорошего контраста между индикаторными рисунками дефектов и контролируемой поверхностью может оказаться необходимым использование контрастной краски белого, желтого или другого цвета, предварительно наносимой тонким слоем на объект контроля.

9.2 Испытание магнитных индикаторов

Обязательные и рекомендуемые испытания, которые должны быть проведены перед проведением контроля и периодически во время проведения контроля, определяет ЕН ИСО 9934-2.

Проверка чувствительности магнитных индикаторов должна проводиться до проведения контроля и периодически во время проведения контроля в соответствии со стандартом прЕН ИСО 9934-2 с использованием измерительных приборов, а проверка работоспособности индикаторов - с применением контрольных образцов с дефектами известных размеров.

Если магнитная суспензия используется повторно или повторно пропускается через циркуляционную систему, для поддержания ее характеристик должны быть приняты особые меры.

9.3 Применение магнитных индикаторов

Для непрерывного контроля магнитный индикатор должен наноситься непосредственно перед процессом намагничивания и в процессе него. Нанесение индикатора должно быть прекращено до окончания намагничивания. Следует предусмотреть достаточный период времени для того, чтобы признаки дефектов проявились перед перемещением или исследованием контролируемой детали, или конструкции.

Сухой порошок при его использовании должен быть нанесен таким образом, чтобы свести к минимуму искажение признаков дефектов.

Во время применения магнитной суспензии ее следует наносить на поверхность при очень малом давлении таким образом, чтобы магнитные частицы могли сформировать признаки дефекта без их смывания.

После нанесения суспензии объекту следует дать просохнуть, с тем чтобы улучшить контрастность всех признаков дефектов.

10 Осмотр объектов контроля с целью обнаружения дефектов

Условия наблюдения должны соответствовать требованиям ЕН ИСО 3059.

Контролируемая поверхность должна быть полностью осмотрена перед переходом к последующему этапу процедуры контроля. В случае если осмотр затруднен, деталь или оборудование должны быть перемещены таким образом, чтобы обеспечить отвечающий требованиям осмотр всех участков. Должны быть приняты меры, гарантирующие, что признаки дефектов не будут искажены после того, как намагничивание остановлено, и до того, как контроль объекта завершен, а признаки дефекта зарегистрированы.

10.1 Осмотр объектов при использовании цветных магнитных индикаторов

При использовании цветных магнитных индикаторов:

a) должен быть обеспечен хороший контраст между магнитным индикатором и контролируемой поверхностью;

b) контролируемый участок должен быть равномерно освещен при уровне освещенности не менее 500 люкс естественным или искусственным светом.

Примечание - Сильные блики на поверхности следует исключить.

10.2 Осмотр объектов при использовании люминесцентных магнитных индикаторов

При использовании люминесцентных магнитных индикаторов помещение или ту его часть, где должен проводиться контроль, следует затемнить до максимального уровня освещенности видимым светом 20 люкс. Контролируемый участок должен быть освещен УФ-излучением. Измерение УФ-излучения следует проводить в соответствии с ЕН ИСО 3059; интенсивность этого излучения на контролируемой поверхности должна быть больше 10 Вт/м (1000 мкВт/см

). Более высокий уровень УФ-излучения допускает пропорционально более высокий допустимый уровень общей освещенности видимым светом при условии обеспечения контраста между признаками дефекта и окружающей поверхностью.

Перед исследованием следует предусмотреть достаточное время для того, чтобы глаза оператора адаптировались к пониженной окружающей освещенности.

Перед использованием источник УФ-излучения должен быть включен на несколько минут (как правило, не менее 5 мин), с тем чтобы гарантировать соответствующий уровень излучения.

Примечание - Оператору следует избегать смотреть прямо на источник УФ-излучения или на те участки, которые действуют как отражатели этого излучения.

При работе с УФ-излучением не следует носить фотохромные очки, поскольку их действие может вызвать затемнение поля зрения и, таким образом, ослабить способность использующего их оператора распознавать несплошности.

11 Общая проверка эффективности контроля

Перед началом выполнения контроля рекомендуется провести общую проверку его эффективности. Ее следует использовать для обнаружения несоответствий либо в методике, либо в способах намагничивания, либо в дефектоскопических материалах.

Наиболее надежным контролем является контроль детали, содержащей естественные или искусственные несплошности известного вида, расположения, размера и распределения по размерам. Контрольный образец должен быть размагничен и очищен от следов магнитного индикатора, применяемого при предыдущем контроле.

В отсутствие заводских деталей с известными несплошностями могут быть использованы специально изготовленные образцы для испытаний с искусственными несплошностями.

12 Интерпретация и регистрация признаков дефектов

Следует принять меры к различению между истинными признаками дефектов и ложными либо ошибочными признаками, такими как царапины, изменения сечения, границы между областями с разными магнитными свойствами или наличие магнитной памяти. Оператор должен провести все необходимые испытания и наблюдения, чтобы идентифицировать и, если возможно, исключить причину ложных признаков.

Примечание - В предусмотренных случаях может иметь значение легкая обработка поверхности.

Все признаки, которые не могут с полной уверенностью игнорироваться как ложные, следует рассматривать, как линейные и скругленные в соответствии с приведенным ниже определением; эти признаки должны быть зарегистрированы, как это требуется стандартом на данную продукцию.

Линейные признаки - признаки, длина которых более чем в три раза превышает ширину. Скругленные признаки - признаки круговой или эллиптической конфигурации, длина которых меньше или равна их трехкратной ширине.

13 Размагничивание

Если это требуется по условиям исследования и заказа, после контроля должно быть проведено размагничивание соответствующим способом для того, чтобы достичь минимального значения остаточной напряженности поля.

Примечания

1 Размагничивание требует применения переменного магнитного поля, которое снижается от исходной напряженности поля, равной или превышающей напряженность поля, используемого для намагничивания.

2 Полного размагничивания часто очень трудно достичь, особенно в тех случаях, когда объект контроля был намагничен с использованием постоянного тока. Для объектов, первоначально намагниченных постоянным током, используется размагничивание током низкой частоты или реверсивным током.

3 Размагничивание детали перед проведением контроля имеет место в том случае, если уровень остаточной намагниченности такой, что приставшая металлическая стружка, встречное поле или мнимые индикации могут снизить эффективность контроля.

14 Очистка

После контроля и приемки его результатов все объекты при необходимости должны быть очищены до удаления дефектоскопических материалов.

Примечание - При необходимости объект защищают от коррозии.

15 Отчет о результатах контроля

Если формируют отчет о результатах испытаний, то в него включают следующую информацию:

a) наименование компании;

b) место проведения контроля;

c) описание и идентификацию контролируемого объекта;

d) этап проведения контроля (например, до или после термообработки, до или после чистовой отработки);

e) ссылку на оформленную в письменном виде методику контроля и использованные технологические карты;

f) описание использованного оборудования;

g) способ намагничивания с указанием (при необходимости) значений тока, напряженности тангенциального поля, формы колебаний, расстояния между контактами или полюсами, размеров обмотки и т.д.;

h) использованный дефектоскопический материал и (в случае применения) контрастный вспомогательный краситель;

i) подготовку поверхности;

j) условия наблюдения;

k) максимальную остаточную напряженность поля после испытаний (при необходимости);

I) способ регистрации и маркировки признаков дефектов;

m) дату испытаний;

n) имя, квалификацию и подпись лица, проводившего контроль.

Отчет о результатах контроля должен содержать результаты контроля, включая подробное описание признаков дефектов и заключение о том, в какой степени эти признаки соответствуют приемочным критериям.

|

1 - образец; 2 - дефект; 3 - поток; 4 - ток; 5 - площадка контакта; 6 - контактная головка

Рисунок 1 - Осевое пропускание тока по всему объекту

Размеры в миллиметрах

|

1 - дефект

Рисунок 2 - Электроконтакты; пропускание тока по части объекта

|

1 - перекрытие

Рисунок 3 - Электроконтакты; пропускание тока по части объекта

|

1 - поток; 2 - образец; 3 - ток; 4 - дефект; 5 - первичная обмотка трансформатора

Рисунок 4 - Пропускание индуцированного тока

|

1 - изолированный сквозной стержень; 2 - дефекты; 3 - поток; 4 - ток; 5 - образец

Рисунок 5 - Продеваемый проводник

|

1 - ток; 2 - поток; 3 - дефект

Рисунок 6 - Параллельно располагаемый проводник

|

1 - ток; 2 - номер витков; 3 - направление дефекта

Рисунок 7 - Параллельно располагаемый проводник (в виде обмотки)

|

1 - ток; 2 - образец; 3 - дефект; 4 - полюсный наконечник; 5 - поток

Рисунок 8 - Магнитный поток

Размеры в миллиметрах

|

1 - дефект

Рисунок 9 - Переносной электромагнит (магнитные клещи)

|

1 - ток; 2 - образец; 3 - поток; 4 - дефект

Рисунок 10 - Соленоид, образованный витками медной или алюминиевой шины

|

1 - изолированный кабель; 2 - поток; 3 - дефекты; 4 - ток; 5 - образец

Рисунок 11 - Соленоид, образованный витками гибкого кабеля

Приложение А

(справочное)

Примеры определения значений тока, требуемого для достижения заданных значений тангенциальной составляющей напряженности магнитного поля при различных способах намагничивания

Формулы могут быть использованы для расчета ориентировочного значения тока, необходимого для достижения достаточного намагничивания деталей простой конфигурации или составных частей деталей больших размеров. При намагничивании токами, переменными во времени, требуемым значением является среднеквадратичное значение тока. Это значение тока выражается через напряженность тангенциального поля по периметру контролируемой зоны, как требуется в 8.1. Ниже приведены примеры определения значений тока, требуемого для достижения заданных значений тангенциальной составляющей напряженности магнитного поля при различных способах намагничивания.

А.1 Осевое пропускание тока по всему объекту (8.3.1.1 и рисунок 1)

Требуемый ток определяют по формуле

![]() ,

,

где - ток, А;

- периметр объекта, мм;

- тангенциальная составляющая напряженности магнитного поля, кА/м.

Для объектов переменного сечения следует использовать одно значение тока лишь в том случае, когда значения токов, требуемых для намагничивания наибольшего и наименьшего сечений, находятся в отношении, меньшем 1,5:1. Это одно значение тока должно определяться по большему сечению.

А.2 Электроконтакты; пропускание тока по части объекта (8.3.1.2 и рисунки 2 и 3)

Для проверки прямоугольной контролируемой зоны, как показано на рисунках 2 и 3, среднеквадратичное значение тока определяют по формуле

![]() ,

,

где - величина тока, А;

- расстояние между электроконтактами, мм;

- тангенциальная составляющая напряженности магнитного поля, кА/м.

Эта формула применима при значениях до 200 мм.

В другом случае контролируемая зона может иметь вид круга, вписанного между электроконтактами, но исключая участки в пределах 25 мм от каждого электроконтакта. В этом случае

![]() .

.

В обоих указанных выше случаях формулы дают надежные результаты только при условии, что радиус кривизны контролируемой поверхности превышает половину расстояния между электроконтактами.

А.3 Пропускание индуцированного тока (8.3.1.3 и рисунок 4)

Требуемый ток определяют по формуле

![]() ,

,

где - ток, А;

- периметр объекта, мм;

- тангенциальная составляющая напряженности магнитного поля, кА/м.

Для объектов переменного сечения следует использовать одно значение тока лишь в тех случаях, когда значения токов, требуемых для намагничивания наибольшего и наименьшего сечений, находятся в отношении, меньшем 1,5:1. Это одно значение тока должно определяться по большему сечению.

А.4 Продеваемый проводник (8.3.2.1 и рисунок 5)

Для проводника, расположенного по центру, ток определяется согласно А.1.

Если контролируемая деталь представляет собой полую трубу или имеет аналогичную конфигурацию, значение тока следует рассчитывать по наружному диаметру, когда проводится контроль внешней поверхности, и по диаметру в свету, когда контролируется внутренняя поверхность.

А.5 Проводник, располагаемый параллельно проверяемой поверхности (8.3.2.2 и рисунки 6 и 7)

Для достижения требуемого намагничивания кабель должен быть установлен таким образом, чтобы его осевая линия находилась на расстоянии по перпендикуляру к контролируемой поверхности.

Тогда ширина эффективной контролируемой области по каждую сторону от осевой линии кабеля составляет , и среднеквадратичное значение тока, протекающего по кабелю, должно быть

![]() ,

,

где - среднеквадратичное значение тока, А;

- расстояние до кабеля над поверхностью, мм;

- тангенциальная составляющая напряженности магнитного поля, кА/м.

При проведении контроля закругленных углов на цилиндрических деталях или ответвительных соединениях (например, сварных швов врезки патрубка в коллектор) кабель может быть обернут вокруг поверхности детали или ответвления, и несколько витков могут быть уложены в виде плотной обмотки, как показано на рисунке 7. В этом случае контролируемая поверхность должна располагаться в пределах расстояния от кабеля или витков обмотки, где

![]() и

и - число ампер-витков.

А.6 Соленоид, образованный витками медной или алюминиевой шины (8.3.2.5 и рисунок 10)

В тех случаях, когда объект занимает менее 10% площади поперечного сечения обмотки и расположен вдоль оси в нижней части обмотки, необходимо применять следующую формулу, а контроль повторять с интервалами, равными длине обмотки.

![]() ,

,

где - число эффективных витков обмотки;

- ток, А;

- тангенциальная составляющая напряженности магнитного поля, кА/м;

- отношение длины объекта к его диаметру для объектов кругового сечения (в случае объектов некругового сечения

![]() );

);

22000 для источника переменного тока (среднеквадратичное значение) и для тока с двухполупериодным выпрямлением (среднее значение);

11000 для тока с однополупериодным выпрямлением (среднее значение).

Примечание - Если объект имеет отношение больше 20, это отношение принимается равным 20.

Для коротких объектов (т.е., для которых меньше 5) использование приведенной выше формулы приводит к большим значениям тока. Для снижения тока следует использовать удлинители с целью увеличить эффективную длину детали.

А.7 Соленоид, образованный витками гибкого кабеля (8.3.2.6 и рисунок 11)

Для достижения требуемого намагничивания с использованием постоянного или выпрямленного тока среднеквадратичное значение тока, протекающего по кабелю, должно иметь минимальную величину:

![]() ,

,

где - среднеквадратичное значение тока, А;

- тангенциальная составляющая напряженности магнитного поля, кА/м;

- толщина стенки объекта или его радиус, если объект имеет форму сплошного стержня или круговое сечение, мм;

- расстояние между соседними витками в обмотке, мм;

11000 для тока с однополупериодным выпрямлением (среднее значение).

Для достижения требуемого намагничивания с использованием переменного тока среднеквадратичное значение тока, протекающего по кабелю, должно иметь минимальную величину

![]() .

.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

EN 473 | IDT | ГОСТ Р 54795-2011/ISO/DIS 9712 "Контроль неразрушающий. Квалификация и сертификация персонала. Основные требования" |

EN 1330-1 | - | * |

EN 1330-2 | - | * |

EN ISO 3059 | IDT | ГОСТ Р ИСО 3059-2015 "Контроль неразрушающий. Проникающий контроль и магнитопорошковый метод. Выбор параметров осмотра" |

prEN ISO 9934-2 | IDT | ГОСТ Р ИСО 9934-2-2011 "Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Метод детектирования" |

prEN ISO 9934-3 | MOD | ГОСТ Р 53700-2009 (ИСО 9934-3:2002) "Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование" |

prEN ISO 12707 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированный стандарт. | ||

УДК 621.791.053:620.179.14:006.354 | ОКС 19.100 |

Ключевые слова: неразрушающий контроль, магнитопорошковый метод, поверхностный дефект, несплошность, трещина, дефектоскопический материал | |

Электронный текст документа

и сверен по:

, 2019