ГОСТ Р ИСО 16809-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

КОНТРОЛЬ УЛЬТРАЗВУКОВОЙ

Измерение толщины

Non-destructive testing. Ultrasonic testing. Thickness measurement

ОКС 19.100

Дата введения 2016-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации N 371 "Неразрушающий контроль"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 июня 2015 г. N 555-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 16809:2012* "Контроль неразрушающий. Ультразвуковое измерение толщины" (ISO 16809:2012 "Non-destructive testing. Ultrasonic thickness measurement", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для привидения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Стандарт ISO 16809:2012 Non-destructive testing - Ultrasonic thickness measurement был подготовлен Европейским комитетом по стандартизации (CEN) как EN 14127:2011 и принят подкомитетом SC 3 "Ультразвуковой контроль", технического комитета ISO/TC 135 "Неразрушающий контроль".

1 Область применения

Настоящий стандарт устанавливает принципы ультразвукового измерения толщины металлических и неметаллических материалов на основе измерения времени прохождения ультразвуковых импульсов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 5577, Non-destructive testing - Ultrasonic inspection - Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

ISO 16811, Non-destructive testing - Ultrasonic testing - Sensitivity and range setting (Контроль не-разрушающий. Ультразвуковой контроль. Регулировка чувствительности и диапазона развертки)

EN 1330-4, Non-destructive testing. Terminology. Terms used in ultrasonic testing (Контроль неразрушающий. Терминология. Часть 4. Термины, используемые в ультразвуковом контроле)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 5577 и ЕН 1330-4.

4 Режимы измерения

Толщину детали или конструкции определяют путем измерения времени, необходимого для того, чтобы короткий ультразвуковой импульс, излучаемый преобразователем, прошел через толщину материала один, два или несколько раз.

Толщину материала вычисляют путем умножения известной скорости звука в материале на время прохождения и деления на количество прохождений импульса через стенку материала.

Этот принцип можно осуществить путем применения одного из следующих режимов (рисунок 1):

Режим 1: измерение времени прохождения от начального импульса возбуждения до первого эхо-сигнала, минус коррекция нуля для учета толщины протектора преобразователя, компенсации износа и слоя контактной среды (режим однократного эхо-сигнала).

Режим 2: измерение времени прохождения от конца линии задержки до первого донного эхо-сигнала (режим однократного эхо-сигнала линии задержки).

Режим 3: измерение времени прохождения между донными эхо-сигналами (многократные эхо-сигналы).

Режим 4: измерение времени прохождения импульса от излучателя до приемника в контакте с донной поверхностью (теневой метод).

|

А - передающий/принимающий преобразователь; А - передающий преобразователь; А

- принимающий преобразователь; А

- раздельно-совмещенный преобразователь; В - испытуемый объект; С - время прохождения акустического пути; D - отметка импульса передачи; Е

-Е

- донные эхо-сигналы; F - эхо-сигнал от границы раздела; G - задержка; Н - принятый импульс

Рисунок 1 - Режимы измерения

5 Общие требования

5.1 Приборы

Измерение толщины можно выполнить с помощью приборов следующих типов:

a) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение;

b) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение, и разверткой типа А (дисплей аналоговых сигналов);

c) приборы, предназначенные для обнаружения несплошностей с разверткой типа А. Прибор этого типа может содержать также цифровой дисплей для отображения значений толщины.

Выбор прибора ультразвукового измерения - согласно 6.4.

5.2 Преобразователи

При ультразвуковом контроле используют преобразователи следующих типов, как правило, это преобразователи продольных волн:

- двухэлементные преобразователи (раздельно-совмещенные);

- одноэлементные преобразователи (совмещенные).

Выбор преобразователя - согласно 6.3.

5.3 Контактная среда

Необходимо обеспечить акустический контакт между преобразователем(ями) и материалом, обычно такой контакт осуществляется с помощью жидкости или геля.

Контактная среда не должна оказывать неблагоприятного влияния на испытуемый объект, оборудование и не должна представлять опасности для оператора.

Информация о контактной среде, используемой в особых условиях измерения - согласно 6.6.

Необходимо выбрать такую контактную среду, которая подходит к состоянию поверхности и неровностям поверхности, чтобы обеспечить достаточный акустический контакт.

5.4 Настроечные образцы

Ультразвуковой толщиномер калибруют на одном или нескольких настроечных образцах, представляющих измеряемый объект, т.е. с сопоставимыми размерами, материалом и конструкцией. Толщина настроечных образцов должна охватывать диапазон измеряемой толщины. Должна быть известна толщина настроечных образцов или скорость распространения звука в них.

5.5 Испытуемые объекты

Измеряемый объект должен обеспечить прохождение ультразвуковых волн через объект, а также иметь свободный доступ к каждому отдельному измеряемому участку. На поверхности измеряемого участка не должно быть грязи, смазки, ворсинок, окалины, сварочного флюса и брызг металла, масла или другого постороннего вещества, которое может мешать измерению.

Если на поверхности есть покрытие, оно должно хорошо прилипать к материалу. В противном случае его необходимо удалить.

При выполнении измерения через покрытие необходимо знать его толщину и скорость распространения звука в нем, если только не используется режим 3.

5.6 Квалификация персонала

Оператор, выполняющий ультразвуковое измерение толщины в соответствии с настоящим стандартом, должен обладать базовыми знаниями в физике ультразвука, хорошим пониманием и подготовкой в области ультразвуковых измерений толщины. Кроме того, оператор должен иметь сведения об изделии (например, марку стали и т.д.).

Ультразвуковое измерение толщины должен выполнять квалифицированный персонал. Для подтверждения квалификации рекомендуется сертифицировать персонал в соответствии с ИСО 9712 или эквивалентным стандартом.

6 Применение метода

6.1 Подготовка поверхности

Применение режима эхо-импульсов означает, что ультразвуковой импульс должен пройти поверхность контакта между контролируемым объектом и преобразователем не менее двух раз: входя в объект и выходя из него.

Поэтому следует предпочесть чистый и ровный участок контакта размером не менее двукратного диаметра преобразователя. Плохой контакт приведет к потере энергии, искажению сигнала и акустического пути.

Для обеспечения ввода звука необходимо очистить поверхность и удалить отслаивающиеся покрытия с помощью щетки или шлифовки.

Нанесенные слои, такие как лакокрасочное покрытие, электролитическое покрытие, эмаль, могут оставаться на объекте, но лишь несколько типов измерительных приборов способны исключить эти слои из измерения.

Часто необходимо выполнять измерения толщины на корродированных поверхностях, например на резервуарах и трубопроводах. Для повышения точности измерения необходимо шлифовать контактную поверхность на участке размером не менее двух диаметров преобразователя. На этом участке не должно быть продуктов коррозии.

Следует принять меры предосторожности, чтобы не уменьшить толщину объекта ниже минимально допустимого значения (при этом шероховатость поверхности должна быть не хуже 40 мкм).

6.2 Метод

6.2.1 Общие положения

Задачу ультразвукового измерения толщины можно разделить на две области применения:

- измерение в процессе производства;

- измерения остаточной толщины стенки в процессе эксплуатации.

Каждая из этих областей применения характеризуется своими особыми условиями, требующими специальных методов измерения:

a) в зависимости от толщины материала, следует использовать частоты от 100 кГц при прохождении через материалы с сильным затуханием до 50 МГц для тонких металлических листов;

b) в случае использования раздельно-совмещенных преобразователей необходимо компенсировать время задержки в призме;

c) на объектах с криволинейной поверхностью диаметр участка контакта преобразователя должен быть значительно меньше диаметра испытуемого объекта;

d) точность измерения толщины зависит от того, насколько точно можно измерить время прохождения ультразвукового импульса, в зависимости от режима измерения времени (переход через нуль, между фронтами, между пиками), в зависимости от выбранного режима (с многократными эхо-сигналами, режим 3, точность выше, чем в режимах 1 и 2), в зависимости от частот, которые можно использовать (более высокие частоты обеспечивают более высокую точность, чем более низкие частоты, поскольку обеспечивают более точное измерение времени).

Ультразвуковое измерение толщины означает измерение времени прохождения и последующее вычисление толщины, принимая постоянную скорость звука (раздел 7). Если на пути прохождения ультразвукового импульса скорость звука не постоянная, то это серьезно влияет на точность измерения.

6.2.2 Измерение в процессе производства

6.2.2.1 Режимы 1, 2 и 3

Если используют режим эхо-импульсов, то блок-схемы на рисунке D.1 и D.2 дают рекомендации по выбору наилучшего метода и оборудования. Измерение толщины на чистых параллельных поверхностях можно выполнять с помощью простых толщиномеров с цифровым дисплеем.

В случае составных материалов, генерирующих эхо-сигналы наряду с донным эхо-сигналом, рекомендуют использовать толщиномеры с разверткой типа А [5.1 b) или 5.1 с)], чтобы выбрать соответствующий эхо-сигнал для измерения толщины.

6.2.2.2 Режим 4

Если необходимо измерить материал с сильным затуханием и большой толщиной, то нельзя использовать эхо-метод, т.е. применим только теневой метод (режим 4).

Необходимо использовать два преобразователя с противоположных сторон испытуемого объекта. Следовательно, прибор должен обеспечивать работу с отдельными излучателем и приемником. В большинстве случаев частота должна быть ниже 1 МГц. Необходимо использовать специальные низкочастотные приборы из 5.1 с) с низкочастотными преобразователями.

6.2.3 Измерения остаточной толщины стенки в процессе эксплуатации

В ходе контроля в процессе эксплуатации выполняют измерения на материалах, которые подвержены коррозии или эрозии. Поверхности могут быть шероховатыми и содержать точечные или другие дефекты (приложение А), которые будут проявлять себя как участки с низким коэффициентом отражения.

Для этих областей применения рекомендуют использовать PC преобразователи. Для обнаружения участков с плохим отражением чувствительность следует установить вручную.

Если необходимо выполнить ряд измерений, показания должны представлять собой значения с информацией о положении точки измерения. Для этого существуют специальные программы контроля (регистрация данных).

В случае контроля в процессе эксплуатации важную роль играют окружающие условия. Может понадобиться оборудование, способное выдерживать высокие температуры и жесткие условия окружающей среды или оснащенное специальным электрическим экраном.

Блок-схемы на рисунках D.3 и D.4 дают рекомендации по измерениям толщины в процессе эксплуатации.

6.3 Выбор преобразователя

Сделав выбор подходящего метода измерения в соответствии с 6.2, т.е. приняв общее решение о типе преобразователя, при согласовании преобразователя с условиями измерения необходимо рассмотреть другие параметры.

Широкополосные преобразователи обеспечивают более короткие импульсы по сравнению с узкополосными преобразователями и, следовательно, дают подходящий фронт или пик для запуска и остановки измерения времени прохождения, обеспечивая лучшее разрешение при измерении тонких листов или покрытий.

Кроме того, широкая полоса частот всегда дает устойчивый эхо-сигнал, даже в случае измерения материалов с сильным затуханием.

Необходимо выбрать такие размер и частоту преобразователя, чтобы охватить диапазон измерений узким звуковым пучком для получения эхо-сигнала из четко определенного участка.

В случае PC преобразователей диапазон фокусировки должен охватывать ожидаемый диапазон толщины.

При измерении небольших толщин совмещенным преобразователем необходимо использовать задержку. Измерение следует выполнять с эхо-сигналом от границы раздела (задержка/испытуемый объект) и первым донным эхо-сигналом из испытуемого объекта (режим 2), или измерение выполняют с помощью режима 3. Необходимо выбрать такой материал задержки, чтобы обеспечить соответствующий эхо-сигнал от границы раздела. При использовании того же материала, что и испытуемый объект, эхо-сигнал от границы раздела не будет отражаться. Если материал задержки обладает более низким акустическим импедансом по сравнению с испытуемым материалом (например, пластмассовая задержка на металлах), возникнет фазовый сдвиг эхо-сигнала от границы раздела. Это потребует коррекции, чтобы получить точные результаты. Некоторые приборы автоматически выполняют эту коррекцию.

В случае небольших толщин можно также использовать PC преобразователь с небольшим фокусным расстоянием. При измерении на горячих поверхностях задержка должна действовать как тепловой барьер.

Материал, выбранный для задержки, должен выдерживать температуры испытуемого объекта. Должно быть известно влияние температуры на акустические свойства задержки (изменение затухания звука и скорости). В справочных листках технических данных производителей преобразователей приведен диапазон температур, в котором пригоден преобразователь, и время, в течение которого преобразователь можно использовать при этих температурах.

6.4 Выбор прибора

Выбор прибора проводят следующим образом:

- приборы типа 5.1 с) можно использовать для режимов 1-4 (раздел 4), и они могут удовлетворять условиям, приведенным в 6.2.2 и 6.2.3;

- приборы типа 5.1 b) можно использовать для режимов 1, 2 и 3 (раздел 4), и они могут удовлетворять условиям, приведенным в 6.2.2.1 и 6.2.3;

- приборы типа 5.1 а) могут быть предварительно настроены производителем для работы только в одном из режимов 1, 2 или 3 (раздел 4).

Приборы необходимо выбирать таким образом, чтобы они удовлетворяли отдельным требованиям, приведенным в 6.2.2.1 или 6.2.3.

6.5 Материалы, отличные от настроечных образцов

Материалы, отличные от настроечных образцов, представлены в таблице В.1.

6.6 Особые условия измерений

6.6.1 Общие положения

Необходимо строго соблюдать все законодательные процедуры, определяющие безопасное использование электрооборудования.

В том случае, когда требуются высокоточные измерения, используемые контрольные и настроечные образцы должны находиться при той же температуре, что и испытуемое изделие.

6.6.2 Измерения при температурах ниже 0°С

Для измерений при температурах ниже 0°С контактная среда должна сохранять свои акустические характеристики, а ее точка замерзания должна быть ниже температуры измерения.

Большинство преобразователей рассчитаны на использование в диапазоне температур между минус 20°С и плюс 60°С, при температурах ниже минус 20°С могут потребоваться специальные преобразователи, а время контакта должно ограничиваться согласно рекомендациям производителя.

6.6.3 Измерения при высоких температурах

Для измерений при температурах выше 60°С требуют высокотемпературный преобразователь, а контактная среда должна быть рассчитана на использование при температуре измерений.

Рекомендуют также, чтобы у используемого оборудования с разверткой типа А был режим "замораживания", дающий возможность оператору оценить ответный сигнал. Время контакта преобразователя должно ограничиваться минимальным временем, необходимым для выполнения измерения согласно рекомендациям производителя.

6.6.4 Опасные условия

При выполнении измерения толщины в опасных условиях необходимо строго соблюдать принятые нормы и правила техники безопасности.

Во взрывоопасных условиях сочетание преобразователя, кабеля и оборудования необходимо классифицировать как взрывобезопасное, перед использованием следует проверить и заполнить соответствующие сертификаты или документацию.

В коррозионно-активных условиях контактная среда не должна вступать в неблагоприятную реакцию с окружающей средой и должна сохранять свои акустические свойства.

7 Настройка приборов

7.1 Общие положения

Всю настройку приборов проводят с тем же преобразователем, который будет использоваться для измерений. Настройку приборов проводят в соответствии с инструкциями производителя или другими действующими нормами или процедурами.

Следует отметить, что это положение касается только настройки прибора в эксплуатации. Данное требование не распространяется на верификацию оборудования, она проводится в соответствии с техническими требованиями на проектирование или техническими условиями.

Ультразвуковые приборы измеряют время прохождения ультразвукового импульса, а толщина вычисляется самим прибором. Толщина вычисляется с помощью коэффициента, который представляет собой скорость распространения звука в материале.

![]() , (1)

, (1)

где d - толщина;

v - скорость звука;

t - измеренное время;

n - количество прохождений через испытуемый объект (см. рисунок 2).

7.2 Методы

7.2.1 Общие положения

Метод настройки прибора должен соответствовать режиму измерения и используемому оборудованию и преобразователю. Настройку проводят в рабочих условиях, сопоставимых с условиями для измерительного прибора.

В таблицах В.1 и В.2 приведены инструкции по выбору методов настройки приборов.

Существуют различия между настройкой цифровых приборов для измерения толщины [типы 5.1 а) и b)] и прибора с разверткой типа А [тип 5.1 с)].

7.2.2 Цифровые толщиномеры

См. также 5.1 а) и 5.1 b).

Многие цифровые толщиномеры используют в режимах измерения 1, 2 и 3. Настройку прибора выполняют одним из следующих способов:

- регулировка отображаемого показания таким образом, чтобы оно соответствовало известным измеренным размерам ряда настроечных образцов;

- регулировка или установка на приборе скорости распространения звука в материале, соответствующей известной скорости распространения звука в испытуемом объекте.

7.2.3 Приборы с разверткой типа А

Информацию о базовой настройке времени прибора с разверткой типа А см. в ИСО 16811.

При использовании режима 1 с прибором с разверткой типа А горизонтальная временная развертка устанавливается таким образом, чтобы зондирующий импульс и первый донный эхо-сигнал из контрольного образца отображались на экране в удобных положениях, согласуясь с масштабной сеткой или цифровым дисплеем.

При использовании режима 2 с прибором с разверткой типа А отметку импульса передачи регулируют таким образом, чтобы она выходила за пределы экрана, а эхо-сигнал от границы раздела находился на нуле масштабной сетки. Затем необходимо отрегулировать первый донный эхо-сигнал таким образом, чтобы он находился на отметке, соответствующей известной толщине контрольного образца.

При использовании режима 3 с прибором с разверткой типа А регулируют первый донный эхо-сигнал таким образом, чтобы он находился на отметке, соответствующей известной толщине контрольного образца. Затем необходимо отрегулировать n-й донный эхо-сигнал таким образом, чтобы он находился на отметке, соответствующей n-кратной известной толщине контрольного образца. При измерении объекта нулевая точка масштабной сетки будет соответствовать поверхности испытуемого объекта. Толщина объекта равна положению n-го донного эхо-сигнала, деленному на n, а n обычно находится в интервале от 2 до 10 (рисунок 2).

|

А - передающий/принимающий преобразователь; В - испытуемый объект; С - время прохождения акустического пути; D - отметка импульса передачи; Е- Е

- донные эхо-сигналы

Рисунок 2 - Настройка прибора для режима 3

Режим 4 используют только с прибором с разверткой типа А. Прибор должен быть настроен таким образом, чтобы работать в теневом режиме прохождения согласно руководству по эксплуатации. Должен быть зондирующий импульс для представления импульса начала отсчета времени; необходимо выполнить эту настройку, чтобы обеспечить согласование с нулем масштабной сетки, а принятый импульс следует установить таким образом, чтобы он соответствовал известной толщине на масштабной сетке.

7.3 Проверка параметров настройки

Проверку параметров настройки толщиномера проводят с помощью контрольных образцов:

a) до и после окончания всей работы по измерению;

b) через регулярные промежутки времени во время рабочего дня, не реже одного раза в день;

c) через регулярные промежутки времени во время рабочего дня;

d) в случае замены преобразователей или кабелей;

e) в случае перехода на материал другого типа;

f) в случае значительных изменений температуры материала или оборудования;

g) в случае регулировки или изменения основных рабочих условий;

h) через другие промежутки времени согласно специальным технологическим инструкциям.

8 Факторы, влияющие на точность

8.1 Рабочие условия

8.1.1 Состояние поверхности

8.1.1.1 Чистота

Чистота испытуемого объекта влияет на измерение толщины. Недостаточная подготовка поверхности может привести к несостоятельным результатам.

Перед выполнением измерения грязь удаляют щеткой.

8.1.1.2 Шероховатость

Шероховатость искажает (завышает) оценку толщины и изменяет коэффициент отражения и пропускания на границе раздела.

При наличии сильной шероховатости акустический путь увеличивается, а контактная поверхность уменьшается. С уменьшением толщины погрешность измерения возрастает.

Если донная поверхность шероховата, акустический сигнал может деформироваться; это может привести к погрешности измерения.

8.1.1.3 Профиль поверхности

При сканировании неровной поверхности с помощью контактного преобразователя приходится использовать толстый слой контактной среды. Это может привести к искажению пучка.

При использовании режимов 1, 2 или 4 время прохождения через контактную среду может быть внесено в показание, что приведет к дополнительной погрешности. Для отношения скоростей распространения звука в контактной среде и в материале 1:4 эта погрешность может достигать четырехкратной фактической толщины контактной среды.

Необходимо выбрать такую контактную среду, которая подходит к состоянию поверхности и неровностям поверхности, чтобы обеспечить достаточный контакт при измерении.

8.1.2 Температура поверхности

Температура изменяет скорость распространения звука (в материале и в любой задержке преобразователя), а также общее затухание звука.

Как и во всех измерениях, если требуется максимальная точность, то учитывают изменение температуры и влияние на следующие дополнительные факторы:

- контрольные и настроечные образцы;

- приборы, преобразователи и т.д.;

- процесс и методы: контактная среда, испытуемый объект.

С повышением температуры скорость распространения звука падает в большинстве металлов и пластмасс, в то время как в стекле и керамике наблюдают ее увеличение.

Влияние температуры на скорость распространения звука в металлах обычно незначительное. Скорость продольных волн (волн сжатия) в большинстве сталей уменьшается приблизительно на 0,8 мс°С

.

Влияние температуры на пластмассы значительно. Для полиакрилата, который обычно используют в призмах или протекторах, коэффициент равен - 2,5 мс°С

. В этом случае применяют временную компенсацию (компенсацию "нуля").

8.1.3 Металлическое покрытие

Если не учитывать плакировку (структуру, состав, толщину, процесс плакирования, количество слоев и т.д.), то можно наблюдать кажущееся увеличение толщины материала (или даже кажущееся уменьшение в случае термообработанного материала).

Требуемая точность измерения будет определять, следует ли учитывать плакирование.

Например, в случае прибора, настроенного на сталь:

- сталь | 1 мм при v =5920 мс |

- цинк | 20 мкм при v =4100 мс |

- фактическая толщина | 1 мм+20 мкм =1,02 мм; |

![]() ; (2)

; (2)

![]() мм; (3)

мм; (3)

- измеренная толщина | 1,029 мм; |

- отклонение | 0,009 мм. |

Толщину плакировки можно измерить. Точность измерения зависит от тех же параметров, что и при измерении основного материала.

8.1.4 Неметаллическое покрытие

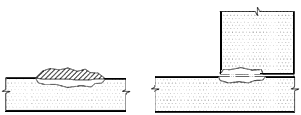

При измерении через покрытие будут возникать погрешности из-за различных скоростей распространения звука в покрытии и испытуемом объекте (см. рисунок 3).

Например, в случае прибора, настроенного на сталь:

- сталь | 1 мм при v =5920 мс |

- краска | 100 мкм при v =2100 мс |

- фактическая толщина | 1 мм+100 мкм =1,1 мм; |

![]() ; (4)

; (4)

![]() мм; (5)

мм; (5)

- измеренная толщина | 1,282 мм; |

- отклонение | 0,182 мм. |

Возможно также, что будет трудно получить требуемое измерение, если материал покрытия:

- подобен по акустическим свойствам материалу испытуемого объекта;

- имеет значительную толщину по сравнению с толщиной испытуемого объекта.

|

А - преобразователь; В - покрытие или плакировка; С - увеличенный акустический путь через покрытие; D - время прохождения акустического пути; Е - металл

Рисунок 3 - Увеличенный акустический путь через покрытие

8.1.5 Геометрия

8.1.5.1 Параллельность

Противоположные стенки испытуемого объекта (детали) должны быть параллельными в пределах ±10°, в противном случае измерение будет трудно выполнить, или оно будет ошибочным. Это обусловлено деформацией или отсутствием донных эхо-сигналов из-за "пространственного интегрирования".

8.1.5.2 Криволинейные поверхности

В этом случае малая площадь контактной поверхности между преобразователем и испытуемым объектом может снизить эффективность контактной среды и, следовательно, качество сигнала. Преобразователь необходимо совместить с центром кривизны испытуемого объекта. Эти факторы влияют на результат измерения, приводя к плохой передаче звука и воспроизводимости. Контактной поверхности преобразователя придают соответствующую форму для согласования с кривизной, чтобы улучшить передачу ультразвука.

8.1.5.3 Вогнутые и выпуклые поверхности ввода

Поверхность преобразователя должна обеспечивать достаточную связь с поверхностью объекта. Небольшие радиусы требуют малого диаметра преобразователя.

8.1.5.4 Диапазон толщины

Точное измерение зависит от однородности материала по его толщине. Локальные или общие изменения состава приводят к изменениям скорости по сравнению со скоростью распространения звука в материале настроечных образцов и, следовательно, к последующим погрешностям измерения.

8.2 Оборудование

8.2.1 Разрешающая способность

Истинная разрешающая способность оборудования - это наименьшее приращение измеряемой величины, которое может распознать система. Например, цифровые толщиномеры могут отображать кажущуюся разрешающую способность 0,001 мм, но способны измерять только с разрешающей способностью 0,01 мм. Прибор с разверткой типа А [тип 5.1 с)] не имеет указанной или предполагаемой разрешающей способности по толщине, она зависит от ряда факторов, таких как частота дискретизации, разрешающая способность экрана (число пикселей по осям х и у) и настройка временной развертки.

На разрешающую способность оборудования влияет выбор типа и частоты преобразователя.

Более высокие частоты преобразователя обеспечивают более высокую разрешающую способность по толщине, чем более низкие частоты. Это обусловлено главным образом тем, что импульсы более высокой частоты дают более острый и более четкий фронт импульса. Это особенно заметно в приборах с разверткой типа А.

8.2.2 Диапазон

Диапазон оборудования - это диапазон толщины, которые прибор может практически измерить. Количество цифр на дисплее цифрового прибора означает только числовой диапазон, который можно отобразить.

Приборы характеризуются минимальной толщиной, которую они могут измерить. Эта величина обычно зависит от частоты и применения преобразователя. Максимальная толщина, которую можно измерить, обычно определяется частотой преобразователя и/или применением (состояние материала и т.д.).

Преобразователь определяет диапазон измерения независимо от прибора. Обычно минимальный диапазон преобразователя определяется его частотой и скоростью распространения звука в испытуемом материале. Преобразователь выбирают таким образом, чтобы его минимальная измеримая толщина была менее минимальной измеряемой толщины прибора.

В качестве руководства принимают, что преобразователь не может измерить менее одной целой длины волны при данной скорости.

![]() , (6)

, (6)

где - длина волны;

f - частота преобразователя;

v - скорость распространения звука.

Частота преобразователя определяет также максимальную толщину, которую можно измерить. Высокочастотный преобразователь обладает меньшей проникающей способностью по сравнению с низкочастотным преобразователем.

Необходимо учитывать тип исследуемого материала, поскольку он также влияет на диапазон измерения.

Выбор частоты преобразователя определяется диапазоном измеряемой толщины материала, а также типом материала.

Толщиномер выбирают таким образом, чтобы его диапазон измерения соответствующим образом охватывал толщину исследуемого материала. В случае прибора с разверткой типа А [тип 5.1 с)] диапазон устанавливают таким образом, чтобы он соответствовал требуемому разрешению в этом диапазоне без переключения диапазонов.

Рекомендуют проверять параметры настройки прибора с минимальной и максимальной измеряемой толщиной.

8.3 Оценка точности

8.3.1 Общие положения

Данная оценка зависит от нескольких параметров и метода вычисления.

8.3.2 Влияющие параметры

Параметры представлены в С.1.

8.3.3 Метод вычисления

Методы вычисления представлены в С.2.

9 Влияние материалов

9.1 Общие положения

Материал измеряемого объекта может влиять на выбор метода, применяемого для ультразвукового измерения толщины.

Кованые или катаные металлы обычно характеризуются слабым затуханием и постоянной, четко определенной скоростью распространения звука. Эти материалы легко измерить с помощью стандартных процедур, описанных в разделе 4.

9.2 Неоднородность

Состав материала, в том числе легирующие элементы и примеси, а также процесс его изготовления влияет на зернистую структуру, ориентацию зерен и, следовательно, на однородность.

Это может вызвать локальные изменения скорости распространения звука и затухания в материале, приводя к ошибочным измерениям или в крайних случаях к потере показаний.

9.3 Анизотропия

В анизотропных материалах скорость распространения звука неодинакова в различных плоскостях, а структура может вызвать изменения в направлениях пучка. Это приведет к ошибочным показаниям. Примерами таких материалов являются катаные или прессованные выдавливанием материалы, в частности аустенитная сталь, медь и ее сплавы, свинец, а также все пластмассы, армированные стекловолокном (подраздел 9.1).

Чтобы свести к минимуму риск ошибок, настройку прибора выполняют в той же плоскости, что и при измерении.

9.4 Затухание

Акустическое затухание может быть вызвано потерей энергии вследствие поглощения (например, резиной) и рассеянием (например, на крупных зернах). Этот эффект может привести к уменьшению амплитуды сигнала или искажению сигнала.

Отливки обычно имеют затухание за счет поглощения и рассеяния, что приводит к потере показаний или ошибочным показаниям.

Сильное затухание наблюдается в пластмассах.

9.5 Состояние поверхности

9.5.1 Общие положения

Недостаточное внимание к состоянию поверхности приводит к неспособности выполнить измерения или к ошибочным измерениям.

9.5.2 Контактная поверхность

Если на поверхности есть покрытие, измерение можно выполнить только через это покрытие, при условии что оно хорошо прилипает к материалу. Если измерение выполняют через покрытие, следует использовать метод многократных эхо-сигналов, режим 3 (раздел 4).

Если можно получить только один эхо-сигнал из-за плохого отражения или сильного затухания, то необходимо знать эквивалентную толщину покрытия и вычесть ее из показания однократного эхо-сигнала по 8.1.3 и 8.1.4.

Если нельзя выполнить ни одно из этих условий, покрытие следует удалить, при условии, что это допустимо.

Шероховатость поверхности, вызванная, например, износом или коррозией, оказывает сильное влияние на состояние связи и точность измерения. Очень большая шероховатость поверхности может препятствовать применению режимов 2 и 3 (раздел 4), оставляя лишь одну возможность - применение метода однократного эхо-сигнала, режим 1.

Плохое состояние поверхности увеличивает погрешность измерения толщины. Это показано на рисунке 4, на котором преобразователь перекрывает поверхностную раковину. Результат измерения, записанный в этом положении, включает в себя эквивалентную толщину слоя контактной среды.

|

А - преобразователь; В - испытуемый объект; С - акустический путь; D - контактная среда

Рисунок 4 - Акустический путь через слой контактной среды

9.5.3 Отражающая поверхность

Ультразвуковое измерение толщины часто связано с уменьшением толщины вследствие коррозии или эрозии в процессе эксплуатации. Эти механизмы создают отражающие поверхности различных типов. Если ультразвуковое измерение толщины выполняют с целью обнаружения утонения материала и/или измерения остаточной толщины стенки, то необходимо знать тип(ы) предполагаемой потери материала и применять процедуру, принятую для этого определенного типа износа, коррозии или эрозии.

9.5.4 Коррозия и эрозия

В таких отраслях, как нефтегазовая промышленность, производство и распределение электроэнергии, хранение и перевозка продукции, механизмы коррозии часто связаны с резервуарами и трубами, изготовленными из черных металлов, например листы катаной стали, бесшовные трубы и сварные узлы. При выборе ультразвукового метода для применения необходимо рассмотреть следующие типы коррозии в компонентах стальных резервуаров и трубопроводов:

- общая коррозия;

- язвенная коррозия;

- точечная коррозия;

- щелевая коррозия;

- контактная коррозия;

- коррозия под влиянием контакта;

- коррозия, вызванная турбулентностью;

- мейза-коррозия;

- кавитационная коррозия;

- коррозия в зоне сварки;

- сочетание двух или более вышеуказанных типов коррозии.

На рисунках в таблице А.1 показаны основные формы и распределения отражателей. В приложении А приведены технические данные, применяемые при обнаружении и измерении.

10 Протокол контроля

10.1 Общие положения

В протоколах контроля записывают информацию, указанную в 10.2 и 10.3, с учетом всех особых требований, согласованных на момент запроса и заказа.

10.2 Общая информация

Указывают следующую информацию:

a) инициалы, фамилия оператора;

b) данные о квалификации оператора;

c) данные о компании оператора;

d) даты первого и последнего измерений в данном протоколе;

e) данные о месте проведения измерений;

f) тип и серийный номер прибора;

g) описание типа прибора (в том числе размер/частота элемента);

h) данные о настроечном и контрольном образцах, в случае необходимости;

i) тип контактной среды;

j) метод/режим измерения;

k) тип контролируемого материала;

I) данные о настройке прибора;

m) общее описание исследуемой установки/конструкции/деталей, в том числе определение состояния поверхности, например с покрытием/изолированная/шероховатая/гладкая/после дробеструйной обработки;

n) данные о компании/организации, сделавшей запрос, и цель исследования;

о) ссылка на применяемый стандарт или технические условия;

р) личная подпись оператора.

10.3 Данные контроля

Указывают следующие данные:

a) идентификатор схемы измерения;

b) идентификатор положения точки измерения;

c) первоначальная толщина, в случае необходимости;

d) допуски (если они известны);

e) результаты измерения (таблица и/или диаграмма);

f) уменьшение толщины, процентное или фактическое, в случае необходимости;

g) дополнительные чертежи, на которых показаны положения несплошностей;

h) замечания по визуальному контролю/состоянию;

i) дополнительные чертежи/эскизы, на которых показаны места измерений.

Приложение А

(справочное)

Коррозия в резервуарах и трубопроводах

А.1 Общие положения

Коррозия в таких объектах, как резервуары и трубопроводы, может быть вызвана различными механизмами. В таблице А.1 приведены инструкции относительно типов ультразвуковых отражателей, которые могут возникнуть с различными механизмами коррозии, и некоторые инструкции относительно ультразвуковых методов, рекомендуемых для измерения толщины остаточного материала.

А.2 Измерение общей коррозии

А.2.1 Прибор

Для общей коррозии используют приборы с цифровым дисплеем. Если прибор не дает надежные показания вследствие сложного состояния поверхности, наличия включений в материале или толстого покрытия, то используют прибор с разверткой типа А.

Если на измеряемой поверхности есть покрытие и необходимо исключить толщину этого покрытия из результатов, то используют подходящий прибор, в котором применяется режим 3.

Если необходимо найти самое тонкое место на данном участке, то выполняют сканирование. Для этой цели используют прибор с разверткой типа А.

Если необходимо записать много показаний, то рассматривают использование прибора с функцией регистрации данных.

А.2.2 Преобразователи

Выбор преобразователя зависит от типа оборудования, толщины материала, состояния поверхности и состояния покрытия.

Для приборов с цифровым дисплеем используют преобразователи, указанные производителем. Для приборов с разверткой типа А применяют следующие инструкции:

- выбирают такую частоту преобразователя, чтобы не менее 1,5 соответствующей длины волны охватывало стенку испытуемого объекта (см. 8.2.2);

- как правило, для толщин 10 мм и более используют совмещенные преобразователи. Метод многократных эхо-сигналов (режим 3) используют только с одноэлементными преобразователями;

- если толщина менее 10 мм, используют раздельно-совмещенные преобразователи;

- если предполагаемая толщина менее 5 мм, используют раздельно-совмещенные преобразователи со специальным диапазоном фокусировки;

- в случае изогнутого объекта уделяют внимание выбору диаметра преобразователя;

- в случае объекта с покрытием используют совмещенный преобразователь в режиме 3, чтобы компенсировать толщину покрытия.

А.2.3 Настройка прибора

Настройку прибора проводят на ступенчатом клине с диапазоном толщины, охватывающим предполагаемый интервал толщины объекта. Материал и температура должны соответствовать объекту.

А.2.4 Измерение

Если можно считать несколько донных эхо-сигналов (только одноэлементным преобразователем), то наиболее точные результаты получают путем считывания n-го эхо-сигнала и деления показания на n. Если этот метод используют на поверхности с покрытием, то расстояние от эхо-сигнала 1 до эхо-сигнала n считывают и делят на (n-1). Таким образом, толщина покрытия не включается в результат.

Если используют только один донный эхо-сигнал, то показание снимают в том же положении эхо-сигнала, что и показание во время настройки прибора. В случае поверхности с покрытием в показание включают толщину покрытия, умноженную на отношение скоростей распространения звука в металле и покрытии, и перед записью результата ее вычитают.

Если необходима высокая воспроизводимость, то записывают или иным способом регистрируют точное положение точки измерения. Если необходимо найти самое тонкое место на данном участке, то выполняют сканирование. Как правило, для этого требуется прибор с разверткой типа А [тип 5.1 b) или тип 5.1 с)].

Использовать приборы с цифровым дисплеем необходимо в строгом соответствии с руководством по эксплуатации.

Неожиданные результаты измерения могут быть обусловлены внутренними разрывами. Их необходимо проверить с помощью дополнительных исследований, например с помощью наклонных преобразователей.

Таблица А.1 - Коррозия в стали. Рекомендуемые ультразвуковые методы

N | Описание | Типичный источник и механизм коррозии | Рисунок | Рекоменду- | |

1 | Общая коррозия | Возникает в коррозионно-активных средах, таких как: |

| А.2 | |

2 | Язвенная коррозия | Корродированные участки характеризуются четкими границами, |

| А.3 | |

а соседние участки обычно не подвергаются коррозии. | Тип А: Плоская язвенная коррозия | Тип С: Полукруглые коррозионные язвины | |||

Язвенная коррозия может принимать различные формы, в зависимости от |

| ||||

структуры и текстуры материала, а также от состояния поверхности | Тип В: Подповерхно- | Тип D: Подповерхно- | |||

2а | Точечная коррозия | Картины распределения |

| См. примечание | |

3 | Щелевая коррозия | Возникает под различными отложениями солей на поверхности металлов и в узких щелях, заполненных водой |

| См. примечание | |

4 | Контактная коррозия | При контакте разнородных в электрохимическом отношении металлов, сплавов и металлических и неметаллических неорганических покрытий |

| См. примечание | |

5 | Коррозия под влиянием потока |

| См. примечание | ||

6 | Коррозия, вызванная турбулентностью |

| См. примечание | ||

7 | Мейза- |

| См. примечание | ||

8 | Кавитационная коррозия |

| См. примечание | ||

9 | Коррозия в зоне сварки |

| См. примечание | ||

Примечание - Эти формы коррозии показаны для иллюстрации возможностей и трудностей, которые могут встретиться при обнаружении и количественном определении коррозии. Рисунки приведены только для справки. Нельзя дать конкретные рекомендации относительно метода, применяемого в каждом случае, поскольку это зависит от условий доступа, толщины материала и других параметров. | |||||

А.3 Измерение точечной коррозии

А.3.1 Прибор

Для измерения толщины, если предполагается наличие точечной коррозии, используют прибор с разверткой типа А [тип 5.1 b) или тип 5.1 с)].

А.3.2 Преобразователи

Для обнаружения точечной коррозии наиболее подходящим является раздельно-совмещенный преобразователь. Выбирают преобразователь с фокусным расстоянием, соответствующим предполагаемому расстоянию до точечной коррозии.

А.3.3 Настройка прибора

Настройку прибора проводят на ступенчатом клине с диапазоном толщины, охватывающим предполагаемый интервал толщины объекта. Материал и температура должны соответствовать объекту. Если предполагается наличие точечной коррозии малого диаметра, то проверяют чувствительность обнаружения на настроечном образце с плоскодонными отверстиями малого диаметра в том же диапазоне толщин, что и для предполагаемой точечной коррозии.

А.3.4 Измерение

При поиске точечной коррозии используют только первый донный эхо-сигнал. Вместе с донным эхо-сигналом могут возникать эхо-сигналы от точечной коррозии.

Если невозможно идентифицировать тип отражателя как коррозию или включение, то проводят дополнительное исследование с помощью наклонных преобразователей. Чтобы различать включения и точечную коррозию, лучше всего подходят 45-градусные наклонные преобразователи.

Приложение В

(справочное)

Настройка приборов

Таблица В.1 - Настройка прибора на настроечном образце с несколькими ступеньками

Операция | Выбор контрольного образца | |||

из того же самого материала и с таким же состоянием поверхности | из того же самого материала и с другим состоянием поверхности | из другого материала и с таким же состоянием поверхности | из другого материала и с другим состоянием поверхности | |

Настройка оборудования | Настройка на толщине выше и ниже измеряемого диапазона толщины | Настройка на толщине выше и ниже измеряемого диапазона толщины | Настройка на толщине выше и ниже измеряемого диапазона толщины | Настройка на толщине выше и ниже измеряемого диапазона толщины |

Верификация линейности на промежуточных ступеньках | При наличии более двух ступенек | При наличии более двух ступенек | При наличии более двух ступенек | При наличии более двух ступенек |

Коррекция настройки | Не требуется | Проверка и коррекция установки нуля на испытуемом объекте | Повторная настройка на испытуемом объекте, если это возможно, или использование известной скорости распространения звука для коррекции показания | Повторная настройка на испытуемом объекте, если это возможно, или проверка и коррекция установки нуля на испытуемом объекте и использование известной скорости распространения звука |

Погрешность измерения, связанная с настройкой прибора, зависит от | ||||

- точности значений толщины настроечного образца; | - точности значений толщины настроечного образца; | - точности значений толщины настроечного образца; | - точности значений настроечного образца; | |

Таблица В.2 - Настройка прибора на настроечном образце с одной ступенькой

Операция | Настроечный образец | ||

из того же самого материала и с таким же состоянием поверхности | из того же самого материала и с другим состоянием поверхности | без настроечного образца | |

- | - | - | |

Настройка оборудования | Установка скорости распространения звука и нуля для согласования с известным значением и толщиной | Установка скорости распространения звука и нуля для согласования с известным значением и толщиной | Установка скорости распространения звука на известное значение для испытуемого объекта. |

Верификация линейности на промежуточных ступеньках | Невозможна | Невозможна | Невозможна |

Коррекция настройки | Не требуется | Проверка и коррекция установки нуля на испытуемом объекте | Невозможна |

Погрешность измерения, связанная с настройкой прибора, зависит от | |||

- точности значения толщины настроечного образца; | - точности значения толщины настроечного образца; | - достоверности известных значений. | |

Приложение С

(справочное)

Параметры, влияющие на точность

Таблица С.1 - Параметры, влияющие на точность

Позиция | Параметр | Результат | Возможные способы улучшения | |

Испытуемый объект | Материал | Состав | Затухание, поглощение, рассеяние и локальное | Настройка прибора на том же материале, что и материал |

Структура | изменение скорости | испытуемого объекта | ||

Анизотропия | распространения звука | |||

Состояние поверхности | Чистота | Локальные изменения состояния поверхности ведут к изменениям толщины контактной среды | Очистка | |

| Шероховатость |

| Необходима шлифовка поверхности | |

Профиль поверхности | Использование преобразователя с малым диаметром | |||

Покрытие | Покрытие | Скорость распространения звука в | Удаление покрытия или использование режима 3 | |

Краска | покрытии отличается от | |||

Обработка поверхности | скорости распространения звука в основном материале, приводя к неточности | |||

Геометрия | Непараллельность | Донный эхо-сигнал может исчезнуть или исказиться | Параллельность должна быть в пределах угла расходимости пучка (±1,22arcsin | |

Кривизна | Потеря эффективности связи | Использование преобразователя с меньшим диаметром | ||

Диапазон | Искажение донного эхо-сигнала, вызванное затуханием | Использование режима 1 и более низкой частоты преобразователя с использованием режима 4 | ||

Контроль | Метод | Погрешность метода настройки | Неточные показания | Использование настроечного образца, представляющего деталь, более тонких и толстых ступенек по сравнению с предполагаемой толщиной, выбор метода настройки, см. приложение В |

Настроечный образец | Погрешность измерения толщины и скорости распространения звука | Точность не может быть лучше, чем погрешности настроечного образца | Точное измерение толщины настроечного образца и скорости распространения звука | |

Измерение | Оборудование | Разрешение | Точность не может быть лучше, чем разрешающая способность системы | Использование более точного прибора, более высокой частоты преобразователя и широкополосных преобразователей |

Длина кабеля | Слишком длинный кабель приводит к искажению сигнала | Использование более короткого кабеля и настройка с помощью такого же кабеля | ||

Дрейф показаний прибора | Неточные показания | Прогрев прибора и ожидание устойчивого показания или использование стабильного прибора | ||

Время прохождения | Точность не может быть лучше, чем точность измерения времени прохождения | Использование более точного прибора | ||

Линейность | Неточные показания | Обеспечение линейности системы | ||

Точка срабатывания | Неточные показания | Выбор наилучшей точки срабатывания | ||

Эксплуатация | V-путь | Ошибочное показание, поскольку толщина отличается от пути прохождения ультразвукового импульса | Использование толщиномера с коррекцией V-пути или учет угла наклона призмы и разделения | |

Фазовый сдвиг | Ошибочное показание | Учет фазового сдвига | ||

Воспроиз- | Использование устройства | Метод | Неправильная эксплуатация | Обеспечение правильной процедуры или инструкций. Выполнение испытаний на воспроизводимость |

Акустический контакт | Плохой акустический контакт приводит к разбросу показаний | Выбор контактной среды, соответствующей состоянию поверхности Использование режима 3, если это возможно | ||

Подготовка пользователя | Ошибка в показании | Подготовка оператора | ||

Разное | Температура | Изменение скорости распространения звука | Ошибка в показании | Настройка при той же температуре, что и у испытуемого объекта, или корректирующая настройка для изменения скорости распространения звука |

С.2 Методы вычисления

Следующие два метода иллюстрируют способы вычисления погрешности измерений.

a) Метод С.2.1

С помощью метода С.2.1 вычисляют погрешность измерения путем добавления погрешностей всех влияющих параметров.

b) Метод С.2.2

С помощью метода С.2.2 вычисляют погрешность результата измерения (MR) в соответствии с ИСО 14253-2 [2], где значение MR равно показанию R плюс или минус погрешность

.

![]() ,

,

где ![]() ,

,

в котором К выбирают для доверительного уровня, например:

1) К =1 для доверительного уровня 68%,

2) К =2 для доверительного уровня 95%,

3) К =3 для доверительного уровня 99,8%;

- неопределенность для каждого полученного параметра:

1) статистическим методом;

2) другими методами, например стандарты, технические условия, анализ;

i - представляет различные параметры, рассматриваемые независимо (например, состояние поверхности, линейность, воспроизводимость).

Статистическое распределение:

- закон равномерного или прямоугольного распределения: =0,6а;

- распределение Гаусса: =0,5а,

где а - точность результата.

В таблице С.2 приведен пример сравнения методов С.2.1 и С.2.2 для стальной пластины толщиной 10 мм и шероховатостью поверхности Ra =6,3 мкм.

Таблица С.2 - Пример применения методов С.2.1 и С.2.2, когда испытуемым объектом является стальная пластина толщиной 10 мм, шероховатость поверхности Ra =6,3 мкм

Параметр | Группа | Факторы | Условия измерения | Расчетная неточность, мм | |

Метод С.2.1 | Метод С.2.2 | ||||

Испытуемый | Материал | Состав | Ферритная сталь | 0 | 0 |

объект | Структура | Мелкозернистая | 0 | 0 | |

Анизотропия | 0 | 0 | |||

Состояние | Чистота | 0 | 0 | ||

поверхности | Шероховатость | Поверхности Ra=6,3 мкм | 0,006 3 | 0,003 2 | |

Профиль поверхности | Плоская поверхность | 0 | 0 | ||

Покрытие | Покрытие | Без покрытия | 0 | 0 | |

Краска | Без покраски | 0 | 0 | ||

Обработка поверхности | Без обработки | 0 | 0 | ||

Геометрия | Непараллельность | Параллельные поверхности | 0 | 0 | |

Радиус кривизны | Без кривизны | 0 | 0 | ||

Диапазон | Пренебрежимо малое затухание | 0 | 0 | ||

Контроль | Метод настройки | Погрешность метода настройки | Настроечный образец | 0 | 0 |

Настроечный образец | Погрешность измерения толщины и скорости распространения звука | Погрешность толщины: 0,01 мм | 0,05 | 0,025 | |

Измерение | Оборудование | Разрешение | Разрешающая способность цифрового прибора: 0,01 мм | 0,01 | 0,006 |

Длина кабеля | Фиксированная длина | 0 | 0 | ||

Дрейф показаний прибора | Стабильный прибор | 0 | 0 | ||

Время прохождения | Точность измерения времени: 10 нc | 0,03 | 0,018 | ||

Линейность | 1% диапазона измерения (данные производителя) | 0,1 | 0,05 | ||

Эксплуатация | Точка срабатывания | Постоянная амплитуда | 0 | 0 | |

V-путь | Одноэлементный преобразователь | 0 | 0 | ||

Фазовый сдвиг | Без фазового сдвига | 0 | 0 | ||

Воспроизводимость | Эксплуатация | Связь | Ошибка связи включена в метод | 0 | 0 |

Подготовка пользователя | Квалифицированный оператор | 0,1 | 0,05 | ||

Разное | Температура | Изменение скорости распространения звука | Измерение при комнатной температуре, пренебрежимо малое изменение | 0 | 0 |

Общая погрешность | 0,296 | 0,135 | |||

Приложение D

(справочное)

Выбор метода измерения

|

Рисунок D.1 - Блок-схема контроля в процессе производства

|

Рисунок D.2 - Блок-схема контроля в процессе производства

|

Рисунок D.3 - Блок-схема контроля в процессе эксплуатации

|

Рисунок D.4 - Блок-схема контроля в процессе эксплуатации

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 5577 | IDT | ГОСТ Р ИСО 5577-2009 "Контроль неразрушающий. Ультразвуковой контроль. Словарь" |

ISO 16811 | IDT | ГОСТ Р ИСО 16811-2016 "Неразрушающий контроль. Ультразвуковой контроль. Настройка чувствительности и диапазона" |

EN 1330-4 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 9712, Non-destructive testing - Qualification and certification of NDTpersonnel |

[2] | ISO 14253-2, Geometrical product specifications (GPS) - Inspection by measurement of workpieces and measuring equipment - Part 2: Guidance for the estimation of uncertainty in GPS measurement, in calibration of measuring equipment and in product verification |

[3] | Directive 97/23/EC of the European Parliament and of the Council of 29 May 1997 on the approximation of the laws of the Member States concerning pressure equipment [as amended and corrected]. Off. J. 1997-07-09, L181, p.1-68 |

УДК 620.179.16:006.354 | ОКС 19.100 |

Ключевые слова: контроль неразрушающий, ультразвуковые толщиномеры, настроечный образец, контактная поверхность, неоднородность | |

Электронный текст документа

и сверен по:

, 2019