ГОСТ Р ИСО 29821-1-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль состояния и диагностика машин

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Часть 1

Общее руководство

Condition monitoring and diagnostics of machines. Ultrasonic testing. Part 1. General guidelines

ОКС 17.160

Дата введения 2016-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2015 г. N 1584-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 29821-1:2011* "Контроль состояния и диагностика машин. Ультразвук. Часть 1. Общее руководство" (ISO 29821-1:2011 "Condition monitoring and diagnostics of machines - Ultrasound - Part 1: General guidelines", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт устанавливает руководство по контролю состояния и диагностированию машин с использованием результатов измерений ультразвука, распространяющегося воздушным путем (воздушный ультразвук) или по элементам конструкции машины (структурный ультразвук). Воздушный и структурный ультразвуки несут информацию об отклонениях в работе машины. Причиной генерирования высокочастотных колебаний могут быть такие явления, как турбулентность потока жидкости или газа, ионизация среды, трение в узлах. Эти явления, в свою очередь, обусловлены неправильной работой машины, утечками рабочего материала, дефектами смазки, износом деталей машины или электрическими разрядами.

Проведение ультразвукового контроля требует понимания возможных причин образования ультразвука, особенностей его распространения в воздухе и по конструкции машины.

1 Область применения

Настоящий стандарт устанавливает метод и требования к проведению ультразвукового контроля в целях контроля состояния и диагностирования машин, включая измерения ультразвука, интерпретацию данных и критерии оценки. Метод ультразвукового контроля обычно применяют для машин, работающих в заданных режимах и условиях. Ультразвуковой контроль относится к пассивным методам контроля и основан на обнаружении акустических волн, создаваемых при неправильной работе машины.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ISO 2041, Mechanical vibration, shock and condition monitoring - Vocabulary (Вибрация, удар и контроль состояния. Словарь)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 2041, а также следующие термины с соответствующими определениями:

3.1 (воздушный и структурный) ультразвук (airborne and structure-borne ultrasound): Акустические волны частотой свыше 20 кГц, создаваемые и распространяемые в среде.

3.2 фоновый шум (background noise): Присутствующий в ультразвуковом сигнале нежелательный шум, которому не может быть поставлено в соответствие отклонение в контролируемом объекте.

Примечание - Ультразвуковой шум, приводящий к ложным заключениям при проведении контроля, может распространяться от источников, окружающих исследуемый объект.

3.3 сканирование (scanning): Перемещение принимающего преобразователя или нескольких преобразователей вокруг источника ультразвука для обнаружения местоположения источника.

3.4 акустическое отражение (sonic reflection): Отражение воздушного ультразвука от твердой поверхности, способное привести к неправильным результатам контроля.

3.5 (ультразвуковой) стетоскоп (stethoscope module): Волновод в форме стержня с установленным приемным преобразователем, который приводят в контакт с поверхностью контролируемого объекта для обнаружения распространяемого по ней структурного ультразвука.

4 Принципы метода ультразвукового контроля

Воздушный и структурный ультразвуки представляют собой высокочастотные акустические волны, возникающие внутри или на поверхности исследуемого объекта (материала или узла машины) и обнаруживаемые либо в непосредственной близости от объекта, либо на некотором расстоянии от него. Большинство средств измерений ультразвука рассчитано на обнаружение волн в диапазоне свыше 20 кГц, т.е. вне диапазона слышимости человека. Разница в особенностях распространения низкочастотных и высокочастотных акустических волн объясняет, почему данный метод эффективен в целях контроля состояния машин. Низкочастотный звук способен передавать энергию на значительно большие расстояния во все стороны от объекта, в то время как высокочастотные волны обладают более выраженной направленностью. Переносимая ими энергия быстро убывает с увеличением расстояния от источника, что обеспечивает хорошую локализацию последнего.

Воздушный ультразвук распространяется в газообразной среде и обнаруживается с помощью ультразвуковых микрофонов, в то время как структурный ультразвук распространяется в твердом теле и обнаруживается обычно с помощью стетоскопа, хотя возможно также применение других средств. Стетоскоп не требует использования каких-либо контактных сред в области его соединения с исследуемым объектом, поскольку характерные частоты, связанные с различными отклонениями в работе машины, достаточно низки (например, по сравнению с традиционными частотами эхо-импульсного контроля) и небольшие воздушные зазоры в области контакта стетоскопа с поверхностью объекта не способны существенно ослабить принимаемую волну. Если контроль осуществляют с помощью стационарно установленных преобразователей, то следует убедиться в их надежном закреплении, исключающем ослабление сигнала в области контакта и резонансы.

5 Применения метода ультразвукового контроля

Метод ультразвукового контроля может быть применен к широкому классу машин и оборудования, в которых могут наблюдаться процессы турбулентности потока, ионизации среды или трения. В таблице 1 показаны некоторые примеры неисправностей, которые могут быть выявлены с использованием данного метода.

6 Требования к персоналу

Если условия применения ультразвукового контроля далеки от идеальных (на результаты контроля может повлиять значительный фоновый шум), то важно, чтобы его выполнял персонал, обладающий достаточным опытом работ и прошедший необходимое обучение.

________________

Требования к квалификации и оценке персонала, осуществляющего контроль состояния и диагностирование машин с использованием ультразвуковых сигналов, установлены в [5].

Обученный и опытный персонал способен правильно применять методы экранирования, позволяющие уменьшить влияние фонового шума и обеспечивающие надежные результаты контроля.

7 Оборудование для ультразвукового контроля

Обычно в целях ультразвукового контроля используют портативные энергонезависимые приборы, удерживаемые рукой оператора, что облегчает их применение на месте установки контролируемых машин. Применяют также стационарные системы, позволяющие проводить обработку данных в реальном масштабе времени.

Таблица 1 - Примеры применения метода ультразвукового контроля

Типы/элементы машин | Источник ультразвука | ||

Утечки | Механические контакты | Электрические разряды | |

Теплообменники | AB | - | - |

Бойлеры | AB | - | - |

Конденсаторы | AB | - | - |

Пневматическая система управления | AB | - | - |

Клапаны | SB | - | - |

Пароотделители | SB | - | - |

Двигатели | - | SB | SB |

Насосы | AB | SB | SB |

Зубчатые механизмы | - | SB | - |

Вентиляторы | - | SB | - |

Компрессоры | AB | SB | SB |

Конвейеры | - | SB | - |

Коммутационное оборудование | - | AB | AB |

Трансформаторы | - | SB | AB/SB |

Изоляторы | - | - | AB |

Распределительные коробки | - | - | SB |

Размыкатели цепи | - | - | SB |

Турбины | AB | SB | - |

Генераторы | AB | SB | AB/SB |

Система смазки | - | SB | - |

Высокоскоростные подшипники | - | SB | - |

Низкоскоростные подшипники | - | SB | - |

| |||

Такие системы позволяют вносить необходимые корректирующие действия для устранения аномалий в работе машин быстрее, чем это происходит при плановом обходе с ручным инструментом. Обычно применение методов обработки в реальном масштабе времени ограничено теми объектами, для которых при оценке состояния первоочередную роль играет амплитуда ультразвукового сигнала, а ложные показания маловероятны. Рекомендуется, чтобы измерительная система включала в себя прибор ультразвукового контроля, ультразвуковой преобразователь и наушники. Через наушники пропускают демодулированный выходной сигнал, что облегчает разделение одновременно действующих источников. Кроме того, это позволит выявить и исключить из общего собранного массива данные ненадлежащего качества. Измерительная система должна обеспечивать прием передаваемых по воздуху или по конструкции акустических волн в диапазоне свыше 20 кГц с их последующей демодуляцией их в слышимый сигнал, наблюдаемый на показывающем устройстве прибора и слышимый через наушники. Демодулированный сигнал сохраняет информацию о распределении амплитуд и частот в исходном ультразвуковом сигнале. Мощность сигнала обычно отображают в децибелах как L=20lgr

, где r

- отношение амплитуд.

Общая схема измерительной цепи, реализующая прием, усиление и демодуляцию (гетеродинирование) ультразвукового сигнала, показана на рисунке 1.

|

1 - предусилитель ультразвукового преобразователя; 2 - усилитель с переменным коэффициентом усиления; 3 - устройство демодуляции; 4 - смеситель сигналов; 5 - осциллограф; 6 - фильтр нижних частот; 7 - усилитель аудиосигнала; 8 - выход на наушники; 9 - линейный выход; 10 - детектор среднеквадратичного значения; 11 - цифровое устройство входа/выхода; 12 - регулятор коэффициента преобразования/частоты; 13 - кнопка сохранения данных; 14 - ЦПУ и блок цифрового управления; 15 - управление усилением сигнала; 16 - управление частотой; 17 - вход устройства преобразования; 18 - показывающее устройство

Рисунок 1 - Пример блок-схемы измерительного прибора

Коэффициент преобразования измерительной цепи будет варьироваться, поскольку в отсутствие единого стандарта каждый изготовитель устанавливает собственное значение порогового уровня (0 дБ). Кроме того, даже у одного изготовителя разный инструмент будет иметь разные коэффициенты преобразования. Поскольку в большинстве случаев контроль состояния машин осуществляют на основе исследования трендов, т.е. сопоставления результатов, полученных в разные моменты времени, абсолютное значение коэффициента преобразования измерительной цепи большого значения не имеет. Важно лишь, чтобы он оставался постоянным на протяжении всего периода контроля.

Демодулированный сигнал позволяет оператору идентифицировать источник ультразвука и определить события и условия, его вызывающие. Если в одном месте локализованы два и более источника (например, в одном месте могут наблюдаться как утечки воздуха, так и электрические разряды), то их разделение может вызывать затруднения у неопытного оператора. Демодулированный сигнал должен быть использован также для обнаружения сторонних источников ультразвука, учет которых может привести к неверным показаниям.

Модуль детектирования осуществляет преобразование только высокочастотной составляющей сигнала, обусловленной такими явлениями, как трение или турбулентность потока, и не реагирует на низкочастотный аудиосигнал или сигнал ускорения/перемещения. Если контролю подлежат подшипники машины, то ультразвук образуется за счет движения тел качения. При ухудшении состояния подшипников на поверхностях качения появляются дефекты, прохождение которых телами качения сопровождается генерированием акустических импульсов. Характерные частоты неисправностей подшипника модулируют ультразвуковой сигнал. На выходе демодулятора будет получен аудиосигнал модулирующей частоты, который оператор слышит в наушниках.

Частотный спектр демодулированного ультразвукового сигнала с высокоскоростного подшипника качественно похож на спектр сигнала акселерометра, установленного на том же подшипнике. В случае низкоскоростного подшипника (со скоростью вращения менее 100 мин) сигнал с обычного акселерометра будет слабым из-за недостаточной энергии акустической волны и ее неспособности возбудить чувствительный пьезоэлемент вместе с присоединенной к нему калибровочной массой.

Спектральный анализ демодулированного сигнала от электрических разрядов, помимо использования в целях контроля состояния, позволяет также разделить составляющие вибрации на частоте 50 или 60 Гц от тока трансформатора и реальные электрические разряды.

8 Руководство по сбору данных

8.1 Общие положения

В промышленности для сбора данных применяют несколько методов. В последнее время конструкция ультразвуковых детекторов становится все более сложной, а способ субъективного прослушивания с записью данных вручную заменяют на использование систем, позволяющих записывать, хранить и анализировать собранную информацию в соответствии с программами управления данными, включая спектральный анализ сигнала. Это позволяет идентифицировать изменения в состоянии контролируемого оборудования и при необходимости принимать безотлагательные меры.

Метод ультразвукового контроля рассматривают как часть программы контроля состояния машин, если он применяется в соответствии с [4]. Метод могут также рассматривать как основной или вспомогательный способ диагностирования и прогнозирования, если он применен в соответствии с [2] и [3].

8.2 Сравнительный анализ

При начальном введении программы контроля важно иметь возможность идентифицировать аномалии в работе машин, особенно те, что связаны с тем или иным отказом. Наиболее употребительным методом анализа является сравнительный. Он удобен, если для данной машины еще не определен базовый уровень и еще только предстоит определить точки контроля, не имея критерия их выбора. Подобно всем другим методам, степень надежности полученной информации зависит от применяемых средств измерений, образования и опыта работ персонала в области ультразвукового контроля.

Сравнительный анализ может быть количественным или качественным. Во многих приложениях чаще используют количественный метод, в котором состояние контролируемого узла машины определяют по уровню сигнала, выраженному в децибелах. Результат измерений сравнивают с аналогичным результатом, полученным для другого узла, или с базовым уровнем.

Однако зачастую количественный анализ данных для определения состояния машины не требуется. Так, в случае утечек сжатого воздуха и электрических разрядов достаточно обнаружить само наличие ультразвука, поскольку в нормальном состоянии машины источники ультразвука данной природы отсутствуют.

Типичным примером качественного метода является случай, когда несколько электрических устройств работают при одном и том же напряжении и при одной и той же нагрузке, и на одном из устройств начинают наблюдать электрические разряды, сопровождающиеся излучением ультразвуковых волн. В таком случае появление ультразвука обычно рассматривают как признак ухудшения технического состояния. При этом оценка характера демодулированного звука даст больше информации о степени развития аномалии, чем изменение уровня сигнала. Анализ аудиосигнала позволит идентифицировать характер условий образования ультразвука. В данном примере если качественный анализ позволяет локализовать источник по изменениям уровня сигнала в разных точках измерений, то количественный анализ позволяет судить о степени развития повреждения.

В каждом конкретном случае применения метода от персонала потребуется установить свой набор критериев для уровней ухудшения состояния. Например, утечка сжатого воздуха, характеризуемая весьма низким уровнем ультразвука, может не требовать проведения ремонтных работ, пока уровень не повысится до некоторого предельного значения. Обычно утечка воздуха со скоростью порядка 1·10 м

/с немедленного принятия мер не требует, в отличие от утечки со скоростью порядка 100 см

/с.

8.3 Метод базового уровня

При анализе структурного ультразвука наиболее распространенным методом является количественный с использованием базового уровня. Особенно он уместен при регулярном контроле элементов критичных машин с последующим диагностированием. Когда последовательно проводимые наблюдения выявляют тенденцию к повышению уровня ультразвука или изменение его характера, осуществляют сравнение с базовым уровнем. Обычно это позволяет выявить зарождение повреждения на ранней стадии до проведения основных работ по техническому обслуживанию и до наступления катастрофических последствий. Базовый уровень может включать в себя некоторый заданный уровень ультразвука, а также ряд характерных образцов сигнала во временной или спектральной области для анализа характера ультразвукового сигнала. Сравнение с характерными образцами позволяет обнаруживать существенные изменения ультразвукового сигнала еще до того, как они скажутся на его общем уровне.

________________

Такие характерные образцы во временной области обычно называют сэмплами, а в спектральной - спектральными масками.

8.4 Сбор данных

При сборе данных руководствуются следующими правилами:

- оператор должен обладать достаточными знаниями в области конструирования и теории работы узлов машин, чтобы иметь возможность обнаружить неисправность или аномалию в их функционировании (примеры показаны в таблице 2);

- возможности применяемых средств измерений должны быть достаточными, чтобы удовлетворить требования раздела 7;

- данные могут быть сохранены в устройстве записи прибора и затем перенесены в компьютер или записаны вручную в журнале;

- данные должны включать в себя всю информацию, обеспечивающую надежное воспроизведение результатов измерений, в том числе дату и время обследования, описание объекта контроля, описание источника ультразвука и указание его местоположения, значения уровней ультразвука, рекомендации по обслуживанию;

- детали и узлы, подвергшиеся ремонту или замене, должны быть обследованы заново, чтобы убедиться в их пригодности для нормальной работы машины.

8.5 Критерии оценки

Наиболее общая форма критерия оценки - через приращение уровня сигнала, в дБ.

При проведении мероприятий по контролю состояния машин с использованием метода ультразвукового контроля критерии оценки должны быть установлены оператором, проводящим контроль, его организацией или заказчиком. Обычно их устанавливают на основе опыта и накопленных данных об ультразвуковом излучении конкретных машин и их узлов. Ввиду большого числа практических приложений метода, различающихся разным способом оценки данных, в настоящее время невозможно установить единый критерий для всех возможных применений в промышленности. Поэтому для каждой категории оборудования в соответствии с его назначением устанавливают собственные критерии оценки с учетом критичности оборудования, его конструкции, рабочих условий, базового уровня и особенностей технического обслуживания.

Таблица 2 - Типичные виды неисправностей и критерии оценки

Типы/элементы машин | Тип неисправности | Критерии оценки | |

Изменения уровня | Анализ характера сигнала | ||

Теплообменники | Утечка | + | - |

Бойлеры | Утечка | + | - |

Конденсаторы | Утечка | + | - |

Пневматическая система управления | Утечка | + | - |

Клапаны | Утечка | + | + |

Пароотделители | Утечка | + | + |

Двигатели | Механический/электрический отказ | + | + |

Насосы | Механический отказ, утечки, кавитация | + | + |

Зубчатые механизмы | Механический отказ | + | + |

Вентиляторы | Механический отказ | + | + |

Компрессоры | Механический отказ | + | + |

Конвейеры | Механический отказ | + | + |

Коммутационное оборудование | Электрический разряд, механический отказ | + | + |

Трансформаторы | Электрический разряд, механический отказ, утечки | + | + |

Изоляторы | Электрический разряд | + | + |

Распределительные коробки | Электрический разряд | + | + |

Размыкатели цепи | Электрический разряд | + | + |

Турбины | Механический отказ, утечки | - | + |

Генераторы | Механический/электрический отказ, утечки | + | + |

Система смазки | Механический отказ | + | + |

Высокоскоростные подшипники | Механический отказ | + | + |

Низкоскоростные подшипники | Механический отказ | + | + |

Критерии оценки обычно основывают на истории изменения данных (количественный метод с использованием базового уровня). Это дает возможность установить скорость ухудшения состояния контролируемого объекта и помочь выбрать время и объем проведения корректирующих мероприятий, позволяющих продлить срок службы машины. Так, по увеличению уровня ультразвука можно судить об ухудшении условий работы подшипника. В этом случае корректирующим мероприятием может быть добавление смазки в подшипник. Другими примерами могут служить наблюдение за увеличением общего уровня ультразвука наряду со спектральным анализом электрического сигнала, в результате чего может быть принято решение об останове машины, или контроль увеличения общего уровня вследствие утечек в пневмосистеме, способных привести к ухудшению рабочих характеристик машины или к росту энергопотребления.

Многократное проведение измерений на большом интервале времени на одних и тех же узлах оборудования в одних и тех же условиях их работы позволяет выявить и установить контролируемые параметры, по изменениям которых можно предсказывать отказы этих узлов.

Ниже приведены некоторые ориентировочные критерии оценки, основанные на измерениях превышения уровня ультразвука заданного значения (базового уровня), для подшипников машин вращательного действия:

- предотказное состояние (превышение на 8 дБ). Такой уровень сигнала свидетельствует о зарождающихся неисправностях, например о волосяных трещинах или микроскопических точечных дефектах в подшипнике, невидимых человеческим глазом. Достижение данного уровня может также служить сигналом о необходимости добавить смазки в подшипник;

- состояние отказа (превышение на 16 дБ). Такой уровень сигнала свидетельствует о наличии видимых дефектов, появление которых сопровождается заметным повышением акустической энергии и началом роста температуры подшипника. По достижении данного уровня может потребоваться замена подшипника или увеличение частоты контроля;

- полный отказ (превышение на 35-50 дБ). При таких уровнях сигнала внезапный полный отказ становится неизбежен. Излучаемый при этом звук становится настолько громким, что воспринимается ухом человека, а повысившаяся температура приводит к перегреву подшипника. Данное состояние очень опасно, поскольку сопровождается уменьшением зазоров в подшипнике и, как следствие, повышением трения, контактом вращающихся и статорных элементов машины, а также возрастающей вероятностью повреждений других узлов.

9 Руководство по проверке коэффициента преобразования

Лицо, проводящее контроль, должно регулярно проверять значение коэффициента преобразования измерительной цепи, а само средство измерений должно быть калибровано в соответствии с указаниями изготовителя. Один из способов проверки описан в [7], где предполагается использование образцового источника ультразвука. Рекомендуется выполнять процедуру проверки коэффициента преобразования перед каждым обследованием. Для быстрой проверки в качестве слабого источника воздушного ультразвука может быть использовано моргание глаза, а в качестве слабого источника структурного ультразвука - сигнал кварцевого кристалла наручных часов.

10 Интервалы между обследованиями

Интервалы между обследованиями устанавливают с учетом полученных данных оценок состояния и ожидаемым временем повышения сигнала до уровня, свидетельствующего о наличии неисправности, или появления аномалии в характере ультразвука. Рекомендуется проводить обследования:

- ежемесячно, если неисправности узлов или систем способны вызвать прекращение работы машины;

- каждые два месяца, если для узлов или систем, которые могут выйти из строя, подготовлены их резервные экземпляры;

- ежеквартально, если работа может продолжаться даже при повреждении компонентов или систем.

11 Интерпретация данных

При обнаружении отклонений от базового уровня или от предыдущих значений контролируемых параметров ультразвука следует эти отклонения зарегистрировать и проанализировать с точки зрения степени развития аномалии и необходимости восстановительных мероприятий. При этом полезно представлять данные в виде спектров и временных реализаций, что позволяет не только зарегистрировать аномалии, но также дать их "портрет". Примеры типичных видов неисправностей и критериев оценки приведены в таблице 2.

Если первоначальный анализ не позволяет принять окончательное решение, то рекомендуется использовать другие методы контроля состояния, доказавшие свою эффективность в отношении контролируемых объектов. В число таких методов могут входить методы акустической эмиссии, тепловидение, анализ вибрации, анализ токов двигателя, анализ масла.

12 Представление данных обследования

Результаты ультразвукового контроля могут быть представлены в форме графика, показывающего изменение контролируемого параметра со временем (если применяют количественный метод анализа с построением трендов). Для качественных методов анализа, а также тех случаев, когда изменение уровня ультразвука неинформативно в отношении конкретных повреждений, данные могут быть представлены в виде временных реализаций или спектров, а также аудиофайлов. Типичные примеры показаны в приложении B.

Приложение A

(справочное)

Пример процедуры контроля утечки сжатого воздуха

A.1 Процедура

Контроль утечки сжатого воздуха требует применения хорошо спланированной и организованной процедуры. Вначале устанавливают, что должно быть выполнено во время контроля: будет ли это разовое исследование или часть долговременной программы обследования оборудования, является ли целью уменьшение энергопотребления оборудования, повышение его производительности или что-либо иное.

Если задачей является встраивание ультразвукового контроля в существующую программу мониторинга оборудования, то необходимо установить план проведения обследований. Обследования могут быть рассчитаны на разные интервалы времени, например месяц или год. Часто такие обследования проводят, чтобы определить, есть ли необходимость в дополнительном оборудовании, работающем на сжатом воздухе, и чем может быть вызвана такая потребность - ростом производства, повышенными требованиями к оборудованию или имеющими место потерями от утечек сжатого воздуха.

Кроме того, необходимо рассматривать возможность применения альтернативных средств решения производственной задачи (например, когда вместо пневматической системы управления могут быть использованы электронные контроллеры), типы используемых компрессоров, используют ли компрессоры с переменной скоростью вращения, можно ли использовать другие, более экономичные компрессоры.

Важно определить, ознакомлен ли персонал предприятия с эффективными методами использования сжатого воздуха, с возможными экономическими потерями вследствие его необоснованного расходования.

Перед началом обследования разрабатывают план контроля:

a) определяют размеры области, где будут осуществлять контроль. Эта область не должна быть необоснованно большой. Последовательно обходят все участки предприятия, где использован сжатый воздух, и определяют стратегию обследования, в том числе начальную точку и маршрут измерений. Рекомендуется начинать маршрут с того места, где установлен компрессор;

b) обследуют разные участки предприятия с целью выявления:

1) практики неэкономного расходования воздуха,

2) мест очевидных утечек,

3) потенциально опасных мест,

4) какое оборудование необходимо для проведения обследования (фонари, стремянки и т.п.);

c) выбирают оборудование для контроля. Выясняют, необходимо ли дополнительное специальное оборудование, например параболические микрофоны для труднодостижимых или высокорасположенных участков обследования, либо достаточно обычного сканера;

d) идентифицируют и маркируют места утечек. Используемые бирки должны иметь соответствующие номера или коды;

e) рассматривают способы представления результатов. Делают фотографии мест утечек и идентифицирующих бирок. Если целью исследования является сокращение финансовых затрат предприятия, то выполняют стоимостной анализ;

f) проверяют систему информирования об обнаруженных утечках и выполнения ремонтных работ. После завершения обследования и выполнения ремонтных работ проводят повторный контроль, чтобы убедиться в том, что обнаруженные утечки ликвидированы и что в процессе проведения ремонтных работ новых утечек не создано;

g) если утечка существовала долгое время до момента обследования, то вероятно, что на некоторых производственных участках использовалось повышенное давление в пневматической системе. Проверяют эти участки и снижают давление до необходимого уровня.

A.2 Инструмент

Готовят инструмент:

a) аналоговый:

1) подключают наушники,

2) заменяют, при необходимости, элементы питания,

3) проверяют калибровку,

4) настраивают инструмент на максимальную чувствительность;

b) цифровой:

1) проверяют и, при необходимости, очищают память прибора,

2) проверяют калибровку,

3) настраивают инструмент на максимальную чувствительность;

4) проверяют уровень батареи.

A.3 Материалы

Готовят оборудование и вспомогательные принадлежности, используемые при испытаниях:

a) оборудование:

1) блокнот, карандаш или клавиатуру для ввода записей,

2) фонарь,

3) салфетки для протирания поверхностей,

4) бирки,

5) маркеры,

6) цифровой фотоаппарат;

b) вспомогательные принадлежности:

1) параболический микрофон,

2) резиновое фокусирующее устройство.

A.4 Обследование

Выполняют следующие процедуры:

a) обеспечение безопасности:

1) проходят инструктаж по требованиям безопасности,

2) надевают защитную одежду и другие защитные приспособления (при необходимости),

3) при работах в ограниченном пространстве руководствуются соответствующими требованиями безопасности;

b) подготовка к обследованию:

1) обходят контролируемые участки, на которых расположен трубопровод, делают цифровые фотографии участков труб и узлов (с дальнего и близкого расстояния),

2) во время обхода:

(i) планируют стратегии ультразвукового сканирования,

(ii) отмечают случаи непроизводительного расходования воздуха (неправильное использование оборудования, открытые задвижки и т.д.),

(iii) отмечают и помечают бирками места явных утечек,

(iv) отмечают другие обстоятельства, которые необходимо будет учитывать при обследовании, например необходимость использования подставок или стремянок, ключей, чтобы открывать запертые шкафы;

c) проведение ультразвукового контроля:

1) проводят измерения по местам, указанным в маршруте,

2) в случае наличия фонового (мешающего) ультразвука используют методы экранирования,

3) подтверждают места утечек:

(i) сканированием по предполагаемому месту утечки во всех направлениях (360°),

(ii) плотным приложением к месту утечки резинового фокусирующего устройства;

d) пометка обнаруженной утечки биркой;

e) фотографирование утечки с биркой;

f) расчет потерь сжатого воздуха;

g) ввод данных в протокол;

h) составление заказа на ремонт с приложением сделанных с близкого расстояния фотографий утечек.

A.5 Инспекционный контроль

Выполняют следующие процедуры:

a) подтверждают выполнение запланированных ремонтных работ;

b) повторно обследуют места утечек, в которых были выполнены ремонтные работы;

c) дополняют протокол данными об устраненных утечках;

d) составляют окончательный вариант протокола с указанием числа:

1) выявленных утечек,

2) устраненных утечек;

e) рассчитывают объем устраненных потерь сжатого воздуха;

f) определяют экономический эффект от устранения потерь (для расчетов целесообразно использовать журнал работы компрессора);

g) составляют рекомендации;

h) планируют следующие обследования.

Приложение B

(справочное)

Примеры протоколов ультразвукового контроля

Пример протокола ультразвукового контроля с приложением фотографий обследуемых участков показан на рисунке B.1.

Рисунок B.1 - Пример протокола ультразвукового контроля

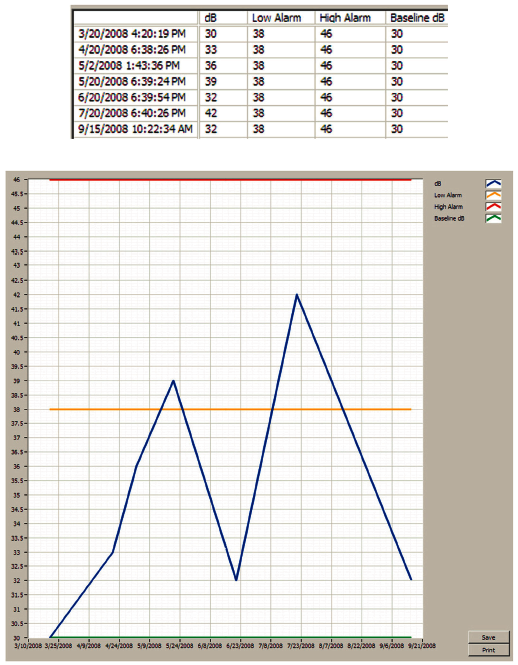

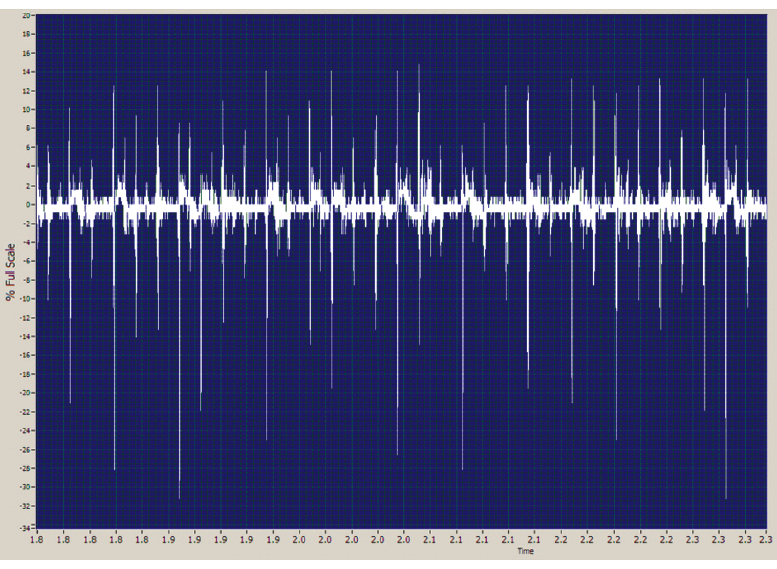

Данные ультразвукового контроля в целях количественного анализа представляют обычно в виде графика, показывающего тренд уровня сигнала в децибелах (см. рисунок B.2). В тех случаях, когда количественный анализ неприменим вследствие его неинформативности, данные представляют в виде участков временного сигнала или частотного спектра, как показано на рисунках B.3 и B.4.

На рисунке В.4 показана временная реализация ультразвукового сигнала коронного разряда с равноотстоящими пиками.

|

Рисунок B.2 - Вид тренда уровня ультразвукового сигнала подшипника на экране прибора (после превышения уровня предупреждения в подшипнике была заменена смазка)

|

Рисунок B.3 - Спектр коронного разряда (отчетливо видны гармоники сетевой частоты 60 Гц с неравномерным заполнением между ними)

|

Рисунок B.4 - Временная реализация коронного разряда с равномерным распределением основных пиков (что согласуется с гармониками в спектре сигнала)

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 2041 | IDT | ГОСТ Р ИСО 2041-2012 "Вибрация, удар и контроль технического состояния. Термины и определения" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт.

| ||

Библиография

[1] | ISO 13372, Condition monitoring and diagnostics of machines - Vocabulary |

[2] | ISO 13379-1, Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques - Part 1: General guidelines |

[3] | ISO 13381-1, Condition monitoring and diagnostics of machines - Prognostics - Part 1: General guidelines |

[4] | ISO 17359, Condition monitoring and diagnostics of machines - General guidelines |

[5] | ISO 18436-8, Condition monitoring and diagnostics of machines - Requirements for qualification and assessment of personnel - Part 8: Ultrasound |

[6] | ASTM E432, Standard Guide for Selection of a Leak Testing Method |

[7] | ASTM E1002, Standard Test Method for Leaks Using Ultrasonics |

УДК 534.322.3.08:006.354 | ОКС 17.160 | |

Ключевые слова: машины, ультразвук, источники, преобразователь, средства измерений, контроль состояния | ||

Электронный текст документа

и сверен по:

, 2019