ГОСТ Р ИСО 21687-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Твердые материалы. Определение действительной плотности методом газовой пикнометрии (объемный анализ) с применением гелия в качестве газа для анализа

Carbonaceous materials for the production of aluminium. Determination of density by gas pyknometry (volumetric) using helium as the analysis gas. Solid materials

ОКС 71.100.10

Дата введения 2015-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4.

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 марта 2014 г. N 67-ст.

4 Настоящий стандарт идентичен международному стандарту ИСО 21687:2007* "Материалы углеродные для производства алюминия. Твердые материалы. Определение действительной плотности методом газовой пикнометрии (объемный анализ) с применением гелия в качестве газа для анализа" [ISO 21687:2007 "Carbonaceous materials for the production of aluminium - Determination of density by gas pyknometry (volumetric) using helium as the analysis gas - Solid materials, IDT]

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт подготовлен на основе аутентичного перевода на русский язык международного стандарта ИСО 21687:2007 "Материалы углеродные для производства алюминия. Твердые материалы. Определение действительной плотности методом газовой пикнометрии (объемный анализ) с применением гелия в качестве газа для анализа" [ISO 21687:2007 Carbonaceous materials for the production of aluminium - Determination of density by gas pyknometry (volumetric) using helium as the analysis gas - Solid materials"], который был разработан Техническим комитетом ISO/ТС 226 "Материалы для производства первичного алюминия".

Указанный международный стандарт основан на методе DIN 51913:2001 "Испытание углеродистых материалов. Определение плотности с помощью газового пикнометра (объемный метод) с использованием гелия. Твердые материалы", подготовленном комитетом NMP 281 "Методы испытаний угля и графита".

Действительная плотность прокаленного нефтяного кокса дает возможность оценить степень прокаленности (кальцинации) анализируемого материала.

1 Область применения

Настоящий стандарт устанавливает метод определения действительной плотности сырого и прокаленного нефтяного кокса и аналогичных твердых материалов (например электродов). Данный стандарт может использоваться для углеводородов с высокотемпературным интервалом кипения и для других твердых материалов.

Данный метод неприменим для графитированного материала.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатпрованных - последнее издание (включая все изменения).

ISO 3310-1:2000, Test sieves of metal wire cloth. Specifications (Сита лабораторные. Технические требования и испытания. Часть 1. Сита из металлической ткани)

ISO 6257:2002, Carbonaceous materials used in the production of aluminium - Pitch for electrodes - Sampling (Материалы углеродные для производства алюминия. Пек для электродов. Отбор проб)

ISO 6375:1980, Carbonaceous materials for the production of aluminium - Cokes for electrodes - Sampling (Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб)

ISO 8007-1:1999, Carbonaceous materials used in the production of aluminium - Sampling from cathodic blocks. General (Материалы углеродные, используемые в производстве алюминия. Отбор проб. Общие требования. Часть 1. Блоки подовые)

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

действительная плотность твердого материала (density of a solid material): Масса материала на единицу объема за исключением объема пор.

![]() , (1)

, (1)

где - плотность, г/см

;

- масса, г;

- объем твердого вещества за исключением объема пор, см

.

4 Сущность метода

Пробу измельчают и просеивают до получения размера частиц менее 0,063 мм. Плотность определяется методом газовой пикнометрии (объемный анализ) с применением гелия в качестве газа для анализа.

Объем навески испытуемой пробы с известной массой определяют по объему газа, вытесненного навеской испытуемой пробы, определяемого выравниванием давления, изменение которого возникает из-за сжатия газа испытуемой пробой исследуемого материала.

5 Аппаратура и материалы

5.1 Дробилка, например щековая, облицованная твердым материалом, который не истирается и не загрязняет пробу.

5.2 Мельница, обеспечивающая измельчение пробы до размера частиц менее 0,063 мм, причем части мельницы, которые приходят в соприкосновение с пробой, изготавливаются из твердого материала, который не истирается и не загрязняет пробу.

5.3 Фарфоровая чашка диаметром от 50 мм до 60 мм и глубиной от 30 мм до 40 мм.

5.4 Медная пластинка.

5.5 Сито с размером ячейки 0,063 мм в соответствии с ИСО 3310-1.

5.6 Сушильный шкаф (предпочтительно с вакуумным устройством), обеспечивающий поддержание температуры (110±5)°С.

Примечание - Использование сушильной печи без вакуумного устройства может снизить прецизионность, приведенную в разделе 9.

5.7 Эксикатор, содержащий силикагель.

5.8 Газовый пикнометр.

5.9 Стандартные образцы объема.

5.10 Чашка для пробы, тарированная.

5.11 Гелий минимальной чистоты 99,996% (по объему).

5.12 Весы аналитические, точность взвешивания до 0,1 мг.

6 Отбор проб, их подготовка и сушка

6.1 Отбор и подготовка проб

6.1.1 Пек

Отбирают пробу материала в соответствии с ISO 6257.

Дробят пробу пека, помещают примерно 50 г в фарфоровую чашку (5.3), взвешивают и сушат в течение примерно 2 ч в печи (5.6) при температуре примерно на 50°С выше точки размягчения и не ниже 110°С. Во время процесса перемешивают пробу, чтобы избежать образования воздушных пузырьков. Повторяют взвешивание и сушку до постоянной массы.

Пересыпают пробу на медную пластинку (5.4), дают остыть и затем измельчают пробу до размера частиц менее 0,063 мм, используя мельницу (5.2), затем просеивают через сито (5.5).

Отбирают часть просеянной пробы с размером частиц менее 0,063 мм и помещают в тарированную чашку для пробы.

6.1.2 Кокс

Отбирают пробу материала в соответствии с ИСО 6375.

Дробят, измельчают и просеивают пробу через сито до частиц размером менее 0,063 мм, используя мельницу (5.2), и затем просеивают через сито (5.5). Хранят пробу в герметичном воздухонепроницаемом контейнере, пока она не потребуется для определения.

Примечание - Чтобы установленные требования к размеру частиц каждой пробы были выполнены, рекомендуется определить такие условия измельчения, которые позволят получить требуемый размер частиц для каждой пробы с помощью мельницы. Это можно сделать на любом оборудовании, обеспечивающем определение размера таких частиц.

6.1.3 Катодные блоки и обожженные аноды

Отбирают пробу материала в соответствии с ИСО 8007-1. Высверливают цилиндр или отрезают часть углеродного блока.

Дробят, измельчают и просеивают пробу через сито до частиц размером менее 0,063 мм, используя мельницу (5.2), и затем просеивают через сито (5.5). Хранят пробу в герметичном воздухонепроницаемом контейнере, пока она не потребуется для определения.

Примечание - Чтобы установленные требования к размеру частиц каждой пробы были выполнены, рекомендуется определить такие условия измельчения, которые позволят получить требуемый размер частиц для каждой пробы с помощью мельницы. Это можно сделать на любом оборудовании, обеспечивающем определение размера таких частиц.

6.2 Сушка проб кокса, катодных блоков и анодов

Берут пробу для анализа от просеянного материала пробы с размером частиц менее 0,063 мм и заполняют тарированную чашку для пробы. Помещают пробу в чашке в сушильную печь при температуре 110°С и остаточном давлении 1 кПа (10 мбар) в течение не менее 30 мин. Извлекают пробу из печи, дают остыть в эксикаторе (5.7), взвешивают и вводят чашку с пробой в газовый пикнометр.

7 Проведение испытания

Пикнометр готовят к работе и выполняют анализ в соответствии с инструкцией, поставляемой изготовителем оборудования.

8 Расчет

Рассчитывают плотность , в граммах на кубический сантиметр (г/см

), по формуле

![]() , (2)

, (2)

где - плотность пробы, г/см

;

- масса пробы, г;

- измеренный объем пробы, см

.

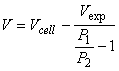

Объем пробы обычно рассчитывают с помощью анализатора, но можно также вычислить плотность по данным анализа по формуле

, (3)

, (3)

где - объем камеры, см

;

- объем камеры с пробой, см

;

- давление в камере до расширения, в кПа;

- давление после расширения, в кПа.

9 Прецизионность

9.1 Определение

Прецизионность метода была определена в трех циклах межлабораторных испытаний:

a) зеленый кокс и прокаленный кокс;

b) пек;

c) обожженные аноды, катодные блоки и боковые блоки;

Вычисление производили по ASTM Е 691:1999 в следующих условиях анализа:

- давление гелия приблизительно 150 кПа;

- продувка 20 мин;

- давление продувки/заполнения 135 кПа;

- равновесная скорость 0,0345 кПа/мин.

Прецизионность определяется при 95%-м доверительном интервале.

9.2 Повторяемость (сходимость)

Расхождение между двумя результатами, полученными на одной и той же пробе одним и тем же оператором на одном и том же оборудовании при постоянных условиях анализа, будет только в одном случае из 20 превышать указанное значение, если описанный метод используется в обычных и корректных условиях.

Пек - в диапазоне от 1,28 г/см до 1,32 г/см

, получена следующая прецизионность: повторяемость (сходимость)

0,003 г/см

.

Кокс - в диапазоне от 2,06 г/см до 2,09 г/см

, получена следующая прецизионность: повторяемость (сходимость)

0,004 г/см

.

Аноды - в диапазоне от 2,06 г/см до 2,12 г/см

, получена следующая прецизионность: повторяемость (сходимость)

0,002 г/см

9.3 Воспроизводимость

Расхождение между двумя отдельными и независимыми результатами, полученными на идентичных пробах разными операторами в разных лабораториях, будет только в одном случае из 20 превышать указанное значение, если описанный метод используется в обычных и корректных условиях.

Пек - в диапазоне от 1,28 г/см до 1,32 г/см

, получена следующая прецизионность: воспроизводимость

0,015 г/см

.

Кокс - в диапазоне от 2,06 г/см до 2,09 г/см

, получена следующая прецизионность: воспроизводимость

0,014 г/см

.

Аноды - в диапазоне от 2,06 г/см до 2,12 г/см

, получена следующая прецизионность: воспроизводимость

0,006 г/см

.

9.4 Примеры использования

9.4.1 Повторяемость (сходимость)

Дан пек с реальной плотностью в интервале от 1,28 г/см до 1,32 г/см

, если две пробы пека для анализа измеряются одним и тем же оператором в одной и той же лаборатории, то измерения будут приемлемы, если отличаются меньше чем на 0,003 г/см

.

9.4.2 Воспроизводимость

Дан кокс с реальной плотностью в интервале от 2,06 г/см до 2,09 г/см

, если две пробы кокса для анализа измеряются разными операторами в разных лабораториях, то измерения будут приемлемы, если отличаются меньше чем на 0,014 г/см

.

10 Протокол испытания

Протокол испытания должен включать следующую информацию:

a) ссылку на данный стандарт;

b) детали, необходимые для полной идентификации пробы анализируемого материала;

c) тип пикнометра и его изготовитель;

d) плотность пробы, в граммах на кубический сантиметр (г/см), округленная до 0,001 г/см

;

e) все согласованные отклонения от данного стандарта;

f) дату выполнения испытания.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 8007-1:1999 | MOD | ГОСТ Р 54252-2010 (ИСО 8007-1:1999) "Материалы углеродные, используемые в производстве алюминия. Отбор проб. Общие требования. Часть 1. Блоки подовые" |

ISO 3310-1:2000 | - | * |

ISO 6257:2002 | - | * |

ISO 6375:1980 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначения степени соответствия стандартов: - MOD - модифицированные стандарты. | ||

Библиография

ASTM E 691:1999 | Standard Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test Method (ASTM E 691:1999 Стандартная практика проведения межлабораторных испытаний определения прецизионности метода испытаний) |

УДК 621.3.035:006.354 | ОКС 71.100.10 | |

Ключевые слова: материалы углеродные, производство алюминия, твердые материалы, действительная плотность, метод газовой пикнометрии, объемный анализ, гелий | ||

Электронный текст документа

и сверен по:

, 2019