ГОСТ Р ИСО 17544-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Массы подовые холоднонабивные и горяченабивные. Определение уплотняемости масс

Carbonaceous materials used in the production of aluminium. Cold and tepid ramming pastes. Determination of rammability of unbaked pastes

ОКС 71.100.10

Дата введения 2018-08-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 августа 2017 г. N 903-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 17544:2004* "Материалы углеродные для производства алюминия. Массы подовые холоднонабивные и горяченабивные. Определение уплотняемости масс" (ISO 17544:2004 "Carbonaceous materials used in the production of aluminium - Cold and tepid ramming pastes - Determination of rammability of unbaked pastes", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ИСО 17544:2004 разработан Техническим комитетом ISO/TC 47 "Химия", подкомитетом SC 7 "Оксид алюминия, криолит, алюминия фторид, натрия фторид, углеродные изделия для алюминиевой промышленности".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт описывает метод построения графика уплотнения с указанием уплотняемости углеродных подовых масс, используемых при формировании катодов при производстве алюминия.

Определение уплотняемости масс позволяет выбрать условия их трамбования, обеспечивающих получение оптимальной плотности межблочных швов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных - последнее издание (включая все изменения).

ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости (сходимости) и воспроизводимости стандартного метода измерений]

ISO 14422, Carbonaceous materials used in the production of aluminium - Cold-ramming pastes - Methods of sampling (Материалы углеродные для производства алюминия. Холоднонабивные подовые пасты. Методы отбора проб)

3 Обозначения

В настоящем стандарте применены следующие обозначения:

h - высота образца, см;

m - масса испытуемой подовой массы, помещенной в цилиндр, г;

N - число ударов;

N2 - параметр уплотняемости, соответствующий числу ударов, для которых вторая производная Вейбулла имеет минимальное значение;

r - внутренний радиус цилиндра трамбовочной формы, см;

- параметр формы графика уплотняемости, характеризующий его крутизну;

- параметр, характеризующий распределение плотности;

- максимальное значение плотности, г·см

;

- начальное значение плотности при свободном уплотнении пасты под действием собственного веса, г·см

;

- плотность после воздействия N ударов, г·см

;

- первая производная

;

![]() - вторая производная

- вторая производная ;

![]() - третья производная

- третья производная ;

- плотность после 50 ударов, г·см

;

![]() - плотность после 100 ударов, г·см

- плотность после 100 ударов, г·см;

- предэкспоненциальный множитель, г·см

:

![]() .

.

4 Сущность метода

Подовую массу уплотняют в цилиндрической форме трамбовочного устройства путем воздействия 350 ударов с установленной силой.

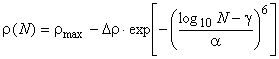

Плотность массы измеряют как функцию числа ударов с использованием кумулятивной функции распределения Вейбулла, заданной уравнением:

. (1)

. (1)

Вычисляют параметр уплотняемости N2, соответствующий числу ударов, для которых вторая производная Вейбулла имеет минимальное значение.

Альтернативный метод оценки - определяют соотношение плотности после 50 ударов к плотности после 100 ударов по формуле

![]() . (2)

. (2)

5 Аппаратура

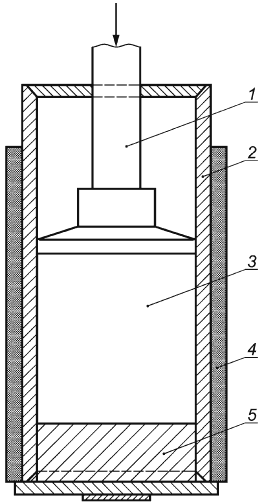

Пример трамбовочной формы показан на рисунке 1.

5.1 Цилиндр трамбовочного устройства, изготовленный из стали, внутренний диаметр 50 мм.

5.2 Трамбовочное основание, изготовленное из стали. Трамбовочное основание должно входить в цилиндр, служит ему дном.

5.3 Трамбовочное устройство, состоящее из стального поршня с грузом, установленного таким образом, чтобы он мог падать на верхнюю часть подовой массы, и устройства для измерения высоты с точностью до 0,1 мм. Масса падающего груза должна составлять 6,35 кг, а груз должен перемещаться на постоянное расстояние для удара (50±0,1) мм.

5.4 Контейнер (с крышкой), в который помещается необходимое для получения одного образца количество подовой массы. Свободное пространство над массой не должно превышать 50% от объема массы.

|

1 - поршень; 2 - стальной цилиндр; 3 - подовая масса; 4 - изоляция или изолирующая среда с термостатическим контролем; 5 - трамбовочное основание

Рисунок 1 - Трамбовочная форма

5.5 Камера нагревания/охлаждения, поддерживающая температуру ±0,5°С в диапазоне от 5°С до 100°С.

5.6 Изоляционный материал (например, слой полистирола толщиной 1 см) для изоляции цилиндра трамбовочного устройства, или термостатически контролируемая среда (см. рисунок 1).

5.7 Весы, точностью до 0,1 г.

6 Отбор проб

Пробы массы отбирают в соответствии с ИСО 14422.

Примечание - Опыт показывает, что на каждый образец необходимо от 150 до 200 г подовой массы.

7 Приготовление образцов

Проверяют чистоту поверхностей цилиндра, трамбовочного основания и поршня. Взвешивают необходимое количество подовой массы с точностью до 0,1 г и помещают в подходящий контейнер (5.4). Если количество набивной подовой массы, которое необходимо использовать, неизвестно, определяют требующуюся массу по предварительным испытаниям, при этом высота испытуемого образца после уплотнения должна быть (50±5) мм (см. ниже). Плотно закрывают контейнер. Нагревают или охлаждают в камере нагревания/охлаждения (5.5) в течение 2-3 ч контейнер вместе с цилиндром трамбовочного устройства (5.1), трамбовочным основанием (5.2) и изоляцией (5.6) до температуры испытания, согласованной между заинтересованными сторонами.

Переносят массу в цилиндр. Защищают цилиндр изолирующим материалом (5.6). Помещают цилиндр в трамбовочное устройство (4.3) и опускают поршень с грузом, пока он не достигнет подовой массы. Уплотняют массу в общей сложности 350 ударами со скоростью примерно один удар в секунду.

Снимают показание высоты h полученного образца с точностью до 0,1 мм по шкале на трамбовочном устройстве, когда поршень с грузом находится в нижнем положении после 1, 2, 3, 4, 5, 7, 10, 15, 20, 25, 30, 35, 40, 50, 60, 80, 100, 120, 150, 180, 230, 280 и 350 ударов. Если высота уплотненного образца не достигла (50±5) мм, результат не учитывают и повторяют трамбовку на другой массе до получения соответствующего образца.

Извлекают образец. Тщательно очищают цилиндр, трамбовочное основание и поршень с грузом после каждого испытания.

8 Обработка результатов

8.1 Расчет плотности

Вычисляют плотность образца, соответствующую высоте образца после каждого количества ударов, после которых было выполнено измерение высоты, по формуле

![]() , (3)

, (3)

где - масса испытуемой подовой массы, помещенной в цилиндр, г, точностью до 0,1 г;

r - внутренний радиус цилиндра трамбовочного устройства, см, точностью до 0,01 см;

h - высота образца по показанию шкалы трамбовочного устройства, см, точностью до 0,01 см.

Округляют результат до 0,001 г·см.

Строят график зависимости плотности от числа ударов N (график уплотнения).

8.2 Интерпретация графика уплотнения

Если масса демонстрирует медленный асимптотический подход к ее максимальной плотности, то ее характеризуют как сухую, если быстрый, то массу характеризуют как жирную (изготовленную с избыточным содержанием связующего).

8.3 Определение параметра уплотняемости

8.3.1 Определение N2

Параметры определяют на основе сравнения графика уплотнения, представленного по оси абсцисс в логарифмическом масштабе и статистических интегральных функций распределения. Выбирают три параметра кумулятивной функции распределения Вейбулла.

Определяют параметры ,

,

и

, используя рассчитанное в 8.1 значение

:

. (4)

. (4)

Соответствующие расчеты могут быть выполнены с использованием метода наименьших квадратов, применяемым в различных компьютерных программах.

Обычно необходимы стартовые значения для четырех параметров. В таблице 1 приведены начальные значения параметров, которые используют в формуле (5).

Таблица 1 - Начальные значения параметров для формулы (5)

Параметры | Начальное значение |

1,500 | |

0,500 | |

3 | |

-2 |

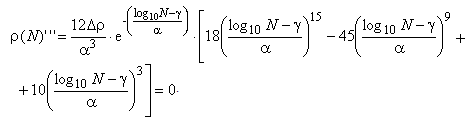

8.3.2 Расчет N2

Принимают третью производную ![]() равной 0, что позволяет определить точки перегиба графика уплотнения. Минимальное значение второй производной

равной 0, что позволяет определить точки перегиба графика уплотнения. Минимальное значение второй производной ![]() используется в качестве критерия уплотняемости.

используется в качестве критерия уплотняемости.

Число ударов N2, при котором имеет место минимальное значение второй производной ![]() , когда третья производная равна нулю, определяют исходя из формулы:

, когда третья производная равна нулю, определяют исходя из формулы:

(5)

(5)

Значение параметра уплотняемости N2 рассчитывают по формуле

![]() . (6)

. (6)

Вычисляют число ударов N2, которое дает минимальное значение второй производной ![]() (третья производная

(третья производная ![]() =0), используя уравнение (6) и начальные параметры, проведенные в 8.3.1

=0), используя уравнение (6) и начальные параметры, проведенные в 8.3.1

Округляют полученное значение параметра уплотняемости N2 до целого числа.

Примечание - Обычно для масс с хорошей уплотняемостью значения параметра уплотняемости лежат в диапазоне от 65 до 130 и зависят от технологии набойки и используемого трамбовочного устройства.

8.4 Определение соотношения (50)/

(100)

Определяют соотношение плотности после 50 ударов к плотности после 100 ударов, используя значения и

![]() , определенные в 8.1.

, определенные в 8.1.

Примечание - Обычно для масс с хорошей уплотняемостью эти значения лежат в диапазоне от 0,960 до 0,975 и зависят от технологии набойки и используемого трамбовочного устройства.

9 Прецизионность (определяется по ИСО 5725-2)

9.1 Параметр уплотняемости N2

Повторяемость (r) равна 0,18, умноженная на среднее значение N2 для массы минус 3,71.

Воспроизводимость (R) равна 0,34, умноженная на среднее значение N2 для массы плюс 3,71.

Число степеней свободы, т.е. число лабораторий (5), умноженное на число образцов (4), составило 20.

9.2 Соотношение (50)/

(100)

Повторяемость (r) равна 0,0049.

Воспроизводимость (R) равна 0,469, умноженная на среднее значение N2 для массы минус 0,4731.

Число степеней свободы, т.е. число лабораторий (6), умноженное на число образцов (4), составило 24.

10 Протокол испытаний

Протокол испытаний должен включать следующую информацию:

a) ссылку на настоящий стандарт;

b) все детали, необходимые для идентификации испытуемой пробы;

c) температуру, используемую в испытании;

d) результат испытания:

1) график уплотняемости;

2) значения параметров ,

,

и

;

3) значения параметра уплотняемости N2 или соотношения ![]() ;

;

e) дату испытания;

f) описание всех необычных явлений, отмеченных в ходе определения;

g) описание всех операций, не включенных в настоящий стандарт или считающихся необязательными.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 5725-2 | IDT | ГОСТ Р ИСО 5725-2-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений" |

ISO 14422 | IDT | ГОСТ Р ИСО 14422-2017 "Материалы углеродные для производства алюминия. Массы подовые холоднонабивные. Методы отбора проб" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 621.3.035:006.354 | ОКС 71.100.10 |

Ключевые слова: материалы углеродные, производство алюминия, массы подовые холоднонабивные и горяченабивные, определение уплотняемости масс | |

Электронный текст документа

и сверен по:

, 2019