ГОСТ Р ИСО 12980-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Сырой и прокаленный кокс для электродов. Анализ с использованием рентгеновского флуоресцентного метода

Carbonaceous materials used in the production of aluminium. Green coke and calcined coke for electrodes. Analysis using an X-ray fluorescence method

ОКС 71.100.10

Дата введения 2018-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 августа 2017 г. N 900-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12980:2000* "Материалы углеродные для производства алюминия. Сырой и прокаленный кокс для электродов. Анализ с использованием рентгеновского флуоресцентного метода" (ISO 12980:2000 "Carbonaceous materials used in the production of aluminium - Green coke and calcined coke for electrodes - Analysis using an X-ray fuorescence method", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ИСО 12980 подготовлен Техническим комитетом ISO/TC 47 "Химия", подкомитетом SC 7 "Оксид алюминия, криолит, алюминия фторид, натрия фторид, углеродные изделия для алюминиевой промышленности".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Присутствие и концентрация примесей в нефтяном коксе имеет важное значение для обеспечения качества металла и снижения расхода анода.

Настоящий стандарт относится к нефтяным коксам, хотя описанные принципы действительны для антрацита, графита и электродных материалов.

В связи с тем, что подготовка проб и массовая доля примесей в различных материалах отличаются, предполагается, что конкретные стандартные методы будут представлены для каждого материала.

1 Область применения

Настоящий стандарт устанавливает рентгеновский флуоресцентный метод определения содержания примесей в сыром и прокаленном нефтяном коксе, применяемом для изготовления анодов, используемых в производстве алюминия.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт. Для применения данного документа обязателен следующий нормативный документ. Для датированных ссылок последующие изменения или пересмотры любого из указанных документов не применяются. Однако сторонами соглашений на основе настоящего стандарта предлагается изыскать возможность применения более поздних изданий нормативных документов, приведенных ниже. Для недатированных ссылок применяется самое последнее издание ссылочного нормативного документа. Страны - члены ИСО и МЭК выпускают указатели действующих международных стандартов.

ISO 6375 Carbonaceous materials used in the production of aluminium - Cokes pour electrodes - Sampling (Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб)

3 Сущность метода

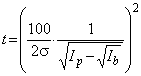

Образец в виде таблетки, спрессованной из измельченного нефтяного кокса и органического связующего вещества, подвергают воздействию рентгеновского излучения от рентгеновской трубки. Применяют трубки из хрома, родия или скандия в зависимости от того, какие элементы подлежат определению. Облучение исследуемого образца вызывает выброс и перераспределение орбитальных электронов, вызывая вторичное излучение с характеристической длиной волны для каждого элемента. Это вторичное излучение отражается в детекторную систему кристаллом, установленным под определенным углом к вторичному излучению. Детекторной системы достигают лучи, подчиняющиеся закону Брэгга, описываемого формулой

![]() , (1)

, (1)

где - порядок дифракции;

- длина волны рентгеновского излучения;

- межплоскостное расстояние в кристалле;

- параметр угла поворота кристалла.

Содержание примесей в массовых долях в зависимости от измеренной интенсивности вторичного излучения рассчитывают по калибровочному графику.

4 Аппаратура и материалы

4.1 Рентгеновский флуоресцентный спектрометр, оснащенный кристаллами-анализаторами с различными межплоскостными расстояниями: LiF200 (фторид лития, отражающий плоскости рефлекса 200), PE (пентаэритрит), PX1 (синтетический вольфрам-кремний), Ge (германий), TLAP (фталат таллия) и другие синтетические материалы с многослойной микроструктурой.

Для лучшего анализа легких элементов на приборах с боковым окном рентгеновской трубки используют скандиевые трубки. Для приборов с торцевым окном рентгеновской трубки оптимальную чувствительность обеспечивают родиевые трубки.

4.2 Вибрационная дисковая мельница с рабочими элементами из карбида вольфрама.

4.3 Органическое связующее, используемое для изготовления прессованного образца в виде таблетки. Связующее не должно содержать анализируемые элементы. В качестве связующих веществ используют стеариновую кислоту или полимеризующийся пластификатор "Hoechst wachs G".

4.4 Пресс для таблетирования усилием 20 тонн.

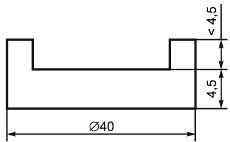

4.5 Держатель образца, например, алюминиевая форма или медное кольцо с размерами, приведенными на рисунке 1.

|

Рисунок 1 - Габаритные размеры держателя образца

4.6 Детекторный газ, состоящий из 90% аргона и 10% метана.

4.7 Калибровочные стандартные образцы, серийно выпускаемые и сертифицированные, охватывающие диапазон массовой доли элементов (6.5).

4.8 Эталонные образцы, серийно выпускаемые и сертифицированные, с соответствующими массовыми долями определяемых элементов (6.4.2), для градуировки и поверки аппаратуры.

5 Отбор и подготовка пробы

5.1 Отбор пробы

Отбирают пробу в соответствии с ИСО 6375.

5.2 Подготовка пробы

Измельчают пробу до размера частиц, проходящих через сито с размером ячеек 4 мм. Высушивают до постоянной массы при 120°С. На мельнице с рабочими элементами из карбида вольфрама измельчают пробу и пропускают через сито 63 мкм. 30 г пробы и 5 г связующего тщательно перемешивают шпателем. Разминают шпателем оставшиеся комочки. Если образовалось много таких комочков, повторяют описанную процедуру с меньшим количеством связующего, например 4 г. При использовании меньшего количества связующего проверяют пригодный уровень свойств массы для получения таблеток с достаточной прочностью.

Помещают материал в держатель образца.

Примечание - Алюминиевая форма предпочтительнее, но могут быть использованы также и медные кольца.

Заполненный держатель образца помещают в пресс и прессуют под давлением 20 т в течение 20 с.

Для получения лучших результатов испытуемый образец должен быть толщиной не менее 4 мм.

6 Проведение анализа

6.1 Условия проведения измерений

Условия измерения зависят от типа аппаратуры. В таблице 1 приведены типичные условия измерений для различных элементов в пробах нефтяного кокса.

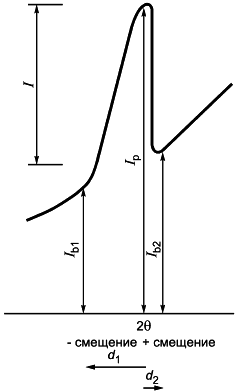

6.2 Интенсивность фона и корректировка

Спектрограмма имеет непрерывный шумовой фон и пики интенсивности, соответствующие характеристическим линиям элементов. Пиковую интенсивность определяемого элемента, выраженную числом счетов в секунду, вычисляют как разницу между измеренной интенсивностью элемента и интенсивностью фона по следующим формулам и рисунку 2:

![]() , (2)

, (2)

где - скорость счета при положении угла смещения элемента

;

- фоновая скорость счета при положении угла смещения элемента

.

Таблица 1 - Типичные условия измерений для различных элементов

Элемент, линия |

|

|

|

|

|

|

|

|

Кристалл | LSM | PE или PX1 | PE или PX1 | PE или Ge |

|

|

|

|

Счетчик потока | ||||||||

Экспозиция, время, с | 100 | 20 | 20 | 10 | 10 | 20 | 30 | 20 |

Коллиматор | грубо | грубо | грубо | средне | тонко | тонко | тонко | тонко |

Напряжение, кВ | 40 | 40 | 40 | 40 | 40 | 40 | 60 | 60 |

Ток, мА | 60 | 60 | 60 | 60 | 60 | 60 | 40 | 40 |

Угол | 28° | PE: 145,1°; PX1: 19,5° | PE: 109,2°; PX1: 16,6° | PE: 75,8°; PX1: 110,9° | 113,1° | 76,9° | 57,5° | 48,7° |

Смещение угла | +2° | - | - | - | - | +1° | +1° | -1° |

| ||||||||

![]() , (3)

, (3)

где - скорость счета при отрицательном (-) угле смещения интенсивности фона;

- скорость счета при положительном (+) угле смещения интенсивности фона;

![]() ,

,![]() ,

,

где - разность между положительным (+) углом смещения фона и

;

- разность между отрицательном (-) углом смещения фона и

.

|

Рисунок 2 - Интенсивность фона и корректировка

6.3 Расчет времени счета

Минимальное время счета - это время, необходимое для достижения точности измерения, укладывающейся в допуск погрешности измерения 2, %. Предполагают, что повторяемость счета (примерно 4

) этого метода составляет около 50%.

Выбирают эталонный образец, имеющий массовую долю элемента в середине диапазона, указанного в 6.5.1. Измеряют скорость счета. Вычисляют минимальное время для каждого элемента, используя уравнение (4):

, (4)

, (4)

где - общее время счета пика и фона;

- скорость счета пиковой интенсивности;

- фоновая скорость счета;

- погрешность измерения при доверительной вероятности 95%.

Для натрия за принимают 2%, для других элементов 1%.

Соотношение времени счета пиковой интенсивности и фона описывается уравнением

, (5)

, (5)

где - общее время счета пиковой интенсивности;

- общее время счета фона.

Примечание - Рекомендуются дополнительные проверки, такие как мониторинг эталонных образцов для проверки состояния оборудования. Описание приведено в 6.4.1.

6.4 Обнаружение дрейфа при мониторинге образцов

6.4.1 Обнаружение дрейфа

Аппаратурный дрейф при определении скорости счета может быть обнаружен при проведении периодической съемки эталона и при проведении измерений исследуемых проб.

Коэффициент дрейфа рассчитывают для каждого элемента по формуле

![]() , (6)

, (6)

где - скорость счета эталона во время процедуры калибровки;

- скорость счета исследуемого образца.

Если коэффициент дрейфа не укладывается в диапазон повторяемости (см. 7.1), это свидетельствует о проблемах в рентгеновском оборудовании. В этом случае зарегистрировать данное оборудование, устранить неполадки и откалибровать.

6.4.2 Выбор и изготовление контрольных образцов

Для проверки готовят контрольные образцы или используют стандартные образцы с соответствующими массовыми долями всех элементов. Контрольные образцы готовят с использованием медной формы с размерами, приведенными на рисунке 1. Необходимые компоненты для контрольного образца взвешивают в нужной пропорции, тщательно смешивают, помещают в тигель из сплава платины с золотом (Pt+5% Au) и расплавляют при 1200°С. Типичная рецептура приведена в таблице 2.

Таблица 2 - Типичная рецептура контрольного образца

|

|

|

|

| ||||

90% | 8% | 0,3% | 0,3% | 0,2% | 0,2% | 0,2% | 0,3% | 0,3% |

Расплав охлаждают, измельчают и снова расплавляют. Повторяют эту процедуру еще раз, измельчают пробу в дисковой мельнице. Помещают порошок тонким слоем в медную форму, нагревают на газовой горелке для размягчения пробы до тех пор, пока расплав прилипнет к меди. Повторяют эту процедуру, пока высота слоя не будет 0,5 мм. Соответствующий вес составляет 5 гр.

Предпочтительно, чтобы интенсивность спектральных линий контрольного образца была больше, чем у тестовых проб.

Лучшие результаты получаются в случаях, когда массовые концентрации элементов сравнения в контрольных образцах обеспечивают интенсивность спектральных линий в 10-20 раз больше, чем в калибровочных стандартах.

Используют соответствующие стандартные образцы или готовят контрольные образцы по 5.2, который будет использоваться в качестве стандартного для калибровки, чтобы определить массовую долю элементов.

После калибровки, чтобы определить массовую долю элементов, контрольный образец проверяется на гомогенность.

Если фактическое значение массовой доли контрольного образца лежит за пределами повторяемости по 8, когда анализируется как неизвестный образец, повторяют анализ с использованием другого стандартного образца. Если результаты все еще превышают допуск, проводят калибровку оборудования повторно.

6.5 Калибровка

6.5.1 Выбор эталонных материалов

Сертифицированные эталонные материалы выбирают из условия нахождения диапазона массовой доли примесей в соответствии с приведенными в таблице 3.

Таблица 3 - Диапазон массовой доли элементов эталонных материалов

Элемент |

|

|

|

|

|

|

|

|

Диапазон массовой доли | От 0,5 до 5 | От 20 до 500 | От 20 до 500 | От 20 до 500 | От 20 до 500 | От 20 до 500 | От 20 до 500 | От 20 до 500 |

Калибровочные стандарты должны быть сертифицированы в ходе межлабораторных сравнительных испытаний с использованием методов химического анализа.

Готовят калибровочные материалы в соответствии с 5.2.

Сера отвечает за эффект поглощения, поэтому для коррекции этого эффекта должны быть калибровочные стандарты с высоким и низким содержанием серы.

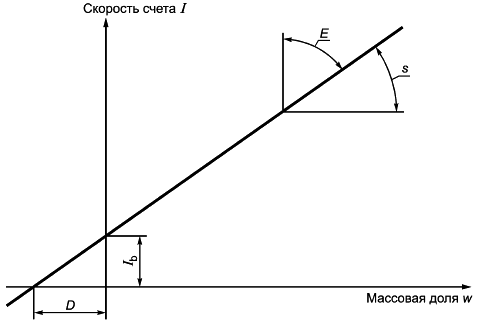

6.5.2 Расчет калибровочного графика

Пример калибровочного графика приведен на рисунке 3, где представлена зависимость интенсивности пика элемента калибровочного стандарта и массовой доли элемента

. Угол наклона калибровочного графика

характеризует аналитическую чувствительность, пересечение с осью

(

) представляет фоновую интенсивность при нулевом содержании массовой доли элемента.

|

Рисунок 3 - Калибровочный график

Калибровочный график может быть математически представлен формулой

![]() . (7)

. (7)

Более удобна для расчета массовой доли элемента в зависимости от скорости счета формула

![]() , (8)

, (8)

где ![]() ;

;

![]() .

.

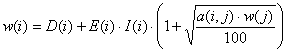

Вносят поправку на эффект адсорбции с использованием модели Йонга или другой подходящей модели, например Трэйл-Лашанса. Более подходящей для расчета массовой доли элемента является модель Йонга, в которой поправки учитывают эффект адсорбции и усиления по формуле

, (9)

, (9)

где - массовая доля элемента

, % или мкг/г;

- массовая доля элемента

при

![]() ;

;

- константа калибровки, представляющая обратный наклон калибровочного графика для элемента

;

- интенсивность элемента

;

![]() - константа, представляющая коррекцию матричного влияния элемента

- константа, представляющая коррекцию матричного влияния элемента на элемент

;

- массовая доля элемента

, % или мкг/г.

Эмпирическое значение фактора рассчитывают путем регрессионного анализа.

6.6 Анализ неизвестных образцов

Проводят анализ неизвестных образцов, как описано в 6.1 и 6.3, и определяют массовые доли каждого элемента с помощью уравнений, приведенных в 6.5.2.

7 Представление результатов

В протокол испытаний включают содержание серы в процентах по массе, остальные элементы в микрограммах на грамм (мкг/г).

8 Прецизионность

Данные по повторяемости и воспроизводимости для среднего диапазона массовых долей, указанного в 6.5, приведены в таблице 4.

Таблица 4 - Показатели прецизионности определения содержания элементов

Натрий | Остальные элементы | |

Повторяемость | 5% относительных | 2% относительных |

Воспроизводимость | 10% относительных | 5% относительных |

9 Протокол испытаний

Протокол испытаний должен включать следующую информацию:

a) все детали, необходимые для идентификации образца;

b) ссылку на настоящий стандарт;

c) результаты в соответствующем выражении;

d) особенности, отмеченные в ходе определения;

e) любые операции, не включенные в настоящий стандарт или в стандарты, на которые приведены ссылки, или считающиеся необязательными.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 6375 | IDT | ГОСТ Р ИСО 6375-2015 "Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

УДК 621.3.035:006.354 | ОКС 71.100.10 |

Ключевые слова: материалы углеродные, производство алюминия, сырой и прокаленный нефтяной кокс, примеси элементов, рентгеновский флуоресцентный метод | |

Электронный текст документа

и сверен по:

, 2019