ГОСТ Р ИСО 20203-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Прокаленный кокс. Определение размера кристаллитов прокаленного нефтяного кокса рентгенодифракционным методом

Carbonaceous materials for the production of aluminium. Calcined coke. Determination of crystallite size of calcined petroleum coke by X-ray diffraction

ОКС 71.100.10

Дата введения 2018-07-01*

________________

* Вероятно, ошибка оригинала.

Следует читать Дата введения 2018-08-01. -

.

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 августа 2017 г. N 904-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 20203:2005* "Материалы углеродные для производства алюминия. Прокаленный кокс. Определение размера кристаллитов прокаленного нефтяного кокса рентгенодифракционным методом" (ISO 20203:2005 "Carbonaceous materials for the production of aluminium - Calcined coke - Determination of crystallite size of calcined petroleum coke by X-ray diffraction", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ИСО 20203 подготовлен Техническим комитетом ISO/TC 226 "Материалы для производства первичного алюминия".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Степень совершенства кристаллической структуры нефтяного кокса, одним из показателей которой является размер кристаллитов по высоте , относится к числу общих показателей качества при определении пригодности кокса для различных целей и является функцией его термообработки.

Высота кристаллитов используется для определения степени термической обработки, например, при прокалке. При измерении

на его значение не влияет микропористость кокса или присутствие некристаллических материалов, таких как обеспыливающие масла.

Настоящий стандарт основан на методе АСТМ Д 5187-91(2002), опубликованном в декабре 1991 г. под юрисдикцией Комитета АСТМ Д 2 "Нефтепродукты и смазочные материалы", подкомитета Д 02.05.01 "Отбор проб и методы испытания нефтяного кокса".

Предупреждение - В настоящем стандарте не предусмотрено рассмотрение всех мер безопасности, связанных с его применением. Пользователи настоящего стандарта до начала его использования должны установить требования безопасности и охраны здоровья, предусмотренные соответствующими нормативными документами и утвержденные в установленном порядке.

1 Область применения

Настоящий стандарт распространяется на углеродные материалы, используемые в производстве алюминия, и устанавливает метод определения средней высоты кристаллитов прокаленного нефтяного кокса. Измельченную пробу исследуют рентгенодифракционным методом. Диаметр кристаллитов в данном стандарте не определяют.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 кристаллиты (crystallites): Фрагменты со слоистой структурой, подобной монокристаллу графита с той разницей, что размеры таких образований незначительны. При термообработке происходит рост размеров кристаллитов.

2.2 , высота кристаллитов (height of crystallite): Размер по оси с.

Примечание - Этот линейный размер выражается в нанометрах.

2.3 ![]() : Кристаллографические индексы Миллера, характеризующие расположение атомных плоскостей в кристалле графита. Соответствующее расстояние между слоями графита

: Кристаллографические индексы Миллера, характеризующие расположение атомных плоскостей в кристалле графита. Соответствующее расстояние между слоями графита составляет 0,335 нм.

2.4 : Угол падения и отражения рентгеновского пучка от кристаллических плоскостей исследуемого материала.

Примечание - Обычно применяют значение , выраженное в градусах.

3 Сущность метода

Подготовленный образец нефтяного кокса измельчают до размера частиц менее 75 мкм и подвергают воздействию монохроматического рентгеновского пучка при определенных условиях для получения дифракционной картины.

Пучок рентгеновских лучей, попадая на кристалл, отражается от системы плоскостей с кристаллографическими индексами (002), межслоевое расстояние между которыми =0,335 нм. Для расчета определяют угол отражения. Расчет проводят по диаграмме самописца или с использованием компьютерного программного обеспечения.

4 Аппаратура

4.1 Рентгеновский порошковый дифрактометр, оснащенный источником ![]() рентгеновского излучения, монохроматором или фильтром для ограничения интервала длин волн, держателем образца и детектором излучения с блоками электронной регистрации. Дифрактометр должен обеспечивать скорость сканирования в 1°/мин или дискретный шаг сканирования 0,2°.

рентгеновского излучения, монохроматором или фильтром для ограничения интервала длин волн, держателем образца и детектором излучения с блоками электронной регистрации. Дифрактометр должен обеспечивать скорость сканирования в 1°/мин или дискретный шаг сканирования 0,2°.

4.2 Держатель образцов обеспечивает установку измельченной пробы так, чтобы гладкая поверхность находилась в определенном положении к рентгеновскому пучку.

4.3 Пресс для брикетирования, обеспечивающий давление до 70 МПа.

4.4 Алюминиевые колпачки, используемые в качестве формы для получения брикетированного образца.

4.5 Эталонный порошок кремния или кварца для калибровки дифрактометра.

Примечание - Обычно эти материалы доступны в соответствующих национальных организациях, например, в Национальном институте стандартов и технологии США.

5 Реактивы

В процессе анализа, если нет иных указаний, используют реактивы аналитической чистоты и дистиллированную воду, или воду аналогичной чистоты (см. [1], [2] и [3]).

5.1 Ацетон.

5.2 Полиэтиленгликоль, молекулярной массой 200.

5.3 Связующее, готовят раствор полиэтиленгликоля в ацетоне; готовят путем добавления 15 г полиэтиленгликоля (15% массовой доли) к 85 г ацетона.

6 Подготовка пробы

6.1 Общие требования

Отбирают пробу в соответствии с ИСО 6375 [5]. Дробят и делят пробу, чтобы получить лабораторную пробу для анализа. Отделяют от лабораторной пробы 100 г кокса, измельчают до частиц, не менее 98% которых проходят через сито с размером ячеек 75 мкм (N 200).

6.1.1 Для подготовки образцов может быть использован любой из методов, перечисленных в 6.2.

6.2 Методы упаковки пробы в держатель рентгеновского дифрактометра

6.2.1 Метод обратного заполнения

Подготовленную пробу насыпают на стеклянную пластину (пластина 1). Используя плоский шпатель и стеклянную пластину (пластина 2), разравнивают пробу к углам держателя, уплотняют и удаляют излишки материала. Помещают стеклянную пластину (пластина 2) на верхней части пробы и прикрепляют скотчем. Удаляют пластину 1. Выставляют ровную гладкую поверхность, прежде чем поместить в дифрактометр для анализа.

6.2.2 Метод переднего заполнения

Кольцеобразную форму устанавливают на держатель образца и заполняют пробой, уплотняют стеклянной пластиной и удаляют излишки материала путем поворота пластины по и против часовой стрелки, пока не сравняют с уровнем держателя дифрактометра.

6.2.3 Боковая загрузка

Устанавливают держатель в вертикальное положение. Используют стеклянную пластину над верхней гранью в виде временной стенки полости. Засыпают пробу. Если необходимо, используют толкатель из картона. Пробу уплотняют, возвращают держатель в горизонтальное положение, аккуратно вынимают стеклянную вставку. Помещают в дифрактометр для анализа.

6.2.4 Брикетирование

Взвешивают 4,0 г пробы на стеклянную пластину, пипеткой подают 3 мл связующего на пробу и тщательно перемешивают шпателем. Помещают пробу под инфракрасную лампу на одну или две минуты для испарения ацетона. Разминают спекшуюся пробу с помощью шпателя и помещают в алюминиевую форму, диаметр которой совместим с держателем образца дифрактометра. Помещают форму в пресс для брикетирования и проводят брикетирование под давлением 48 МПа. Полученный образец помещают в держатель дифрактометра.

7 Калибровка

7.1 Проверяют соответствие механического и оптического выравнивания и интенсивностей документации изготовителя прибора. Целесообразно привлечение для этих целей сервис-инженера или техника.

7.2 Выполняют с использованием эталонных образцов кремния или кварца контроль интенсивности и углов дифракции. В случае необходимости предпринимают корректирующие действия.

8 Проведение анализа

8.1 Следуют инструкциям изготовителя по эксплуатации дифрактометра. Проконтролировать все инструментальные параметры для обеспечения повторяемости анализа.

8.2 Устанавливают пробу в держатель гониометра. Подают напряжение на рентгеновскую трубку.

8.3 Получают дифракционную картину при скорости сканирования 1°/мин, или сканировании с шагом в 0,2°/шаг в диапазоне углов от 14° до 34°. Регистрация профиля дифракционного максимума 002 производится, в зависимости от модели рентгеновского дифрактометра, с помощью компьютерного программного обеспечения хранения и считывания интенсивности угловых измерений или на специальную диаграммную бумажную ленту. Время измерения может быть уменьшено при выборе соответствующих участков в диапазоне углов

от 14° до 34° и необходимых точек по 9.1.

9 Расчет

9.1 Обработке данных

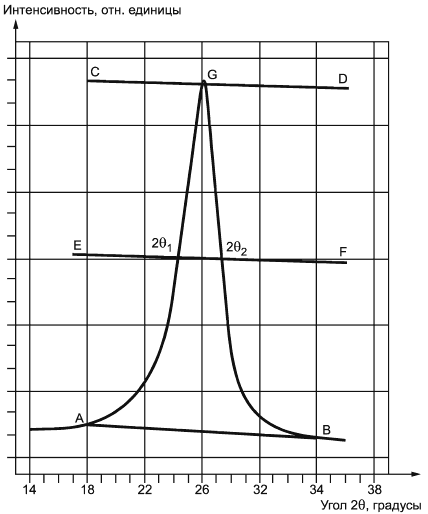

9.1.1 Типичная рентгенограмма нефтяного кокса приведена на рисунке 1, рекомендации по ее расшифровке приведены в 9.1.2-9.1.5.

|

Рисунок 1 - Типичная рентгенограмма нефтяного кокса

9.1.2 Определяют на рентгенограмме две крайние точки по обе стороны от пика - низкий и высокий фон (точки А и В), соединяют их прямой линией.

9.1.3 Проводят параллельно прямой АВ через вершину пика в точке ![]() прямую CD. Если пик несимметричный, линии проводить через усредненное значение.

прямую CD. Если пик несимметричный, линии проводить через усредненное значение.

9.1.4 Определяют по линии АВ высоту пика. Проводят линию EF, проходящую через середину высоты пика. Точки, в которых EF пересекает линию пика, соответствуют положению углов и

.

9.1.5 При компьютерном моделировании на основе интенсивностей, записанных через интервалы 0,2°, проводится математическое представление дифракционной линии. Определяются базовые линии пика, высота пика, половина высоты пика и положения углов и

.

9.2 Среднюю высоту кристаллитов вычисляют по формуле

![]() , (1)

, (1)

где - длина волны рентгеновского излучения, нм;

- угол дифракции на середине высоты пика интенсивности (

![]() );

);

- угол дифракции на середине высоты пика интенсивности

![]() ;

;

0,89 - постоянная для [4].

Примечание - Формула (1) выведена из формулы Шеррера (2):

![]() , (2)

, (2)

где - ширина рефлекса на половине высоты пика, радианы;

- угол дифракции максимального пикового значения, градусы.

Вышеприведенные уравнения основаны на предположении, что истинная ширина линии равна измеренной ширине и вклад инструментального уширения линий ничтожно мал.

10 Протокол испытаний

В протокол испытаний включают величину средней высоты кристаллитов до первого десятичного знака, т.е. =х,хх нм.

11 Прецизионность и погрешность

11.1 Прецизионность

Приведенные данные по повторяемости и воспроизводимости были определены в ходе межлабораторных сравнительных исследований, в которых один оператор в десяти лабораториях исследовал шесть материалов. На основании этих исследований критерии, приведенные в 11.2-11.4, используют для оценки достоверности результатов.

11.2 Повторяемость

Результаты, полученные одним и тем же оператором в одной лаборатории, с использованием одной и той же аппаратуры при постоянных условиях эксплуатации, на одинаковых тестовых материалах, считаются достоверными, если полученные результаты отличаются не более чем на значение не более чем на значение r*, которое определяют с использованием уравнения:

________________

* Текст документа соответствует оригиналу. - .

![]() , (3)

, (3)

где х - среднее из двух результатов, нанометры.

Допускается отклонение от этой величины в одном случае из двадцати.

11.3 Воспроизводимость

Результаты, полученные разными операторами в разных лабораториях, с использованием аналогичной аппаратуры на одинаковых тестовых материалах, считаются достоверными, если полученные значения отличаются не более чем на значение R, которое определяют с использованием уравнения:

![]() , (4)

, (4)

где х - среднее из двух результатов, нанометры.

Допускается отклонение от этой величины в одном случае из двадцати.

11.4 Погрешность

Погрешность измерения, являющаяся характеристикой точности измерения высоты кристаллитов, в рамках настоящего стандарта не оценена, так как не принят эталонный материал кристалличности нефтяного кокса.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 6375 | IDT | ГОСТ Р ИСО 6375-2015 "Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб" |

ASTM D 5187-91 (2002) | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | Reagent Chemicals, American Chemical Society Specification, American Chemical Society, Washington, D.C. | |

[2] | Analar Standards for Laboratory U.K. Chemicals, BDH Ltd., Poole, Dorset | |

[3] | United States Pharamacopeia | |

[4] | Biscoe, J. and Warren, B.E., X-ray Study of Carbon Black, J.Appl.Phys, 13, 364 (1942) | |

[5] | ISO 6375:1980 | Carbonaceous materials for the production of aluminium - Coke for electrodes - Sampling (Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб) |

[6] | ASTM D5187-91(2002) | Standard Test Method for Determination of Crystallite Size ( (Стандартный метод испытаний для определения размера кристаллитов ( |

УДК 621.3.035:006.354 | ОКС 71.100.10 |

Ключевые слова: материалы углеродные, производство алюминия, прокаленный кокс, размер кристаллитов, рентгенодифракционный метод | |

Электронный текст документа

и сверен по:

, 2019