ГОСТ Р ИСО 14428-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Массы подовые холоднонабивные и горяченабивные. Определение расширения/усадки при обжиге

Carbonaceous materials for the production of aluminium. Cold and tepid ramming pastes. Expansion/shrinkage during baking

ОКС 71.100.10

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 июля 2016 г. N 812-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14428:2005* "Материалы углеродные для производства алюминия. Массы подовые холоднонабивные и горяченабивные. Определение расширения/усадки при обжиге" (ISO 14428:2005 "Carbonaceous materials for the production of aluminium - Cold and tepid ramming pastes - Expansion/shrinkage during baking", IDT)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ИСО 14428:2005 разработан Техническим комитетом ISO/TC 226 Материалы для производства первичного алюминия.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Декабрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Расширение/усадка в процессе обжига набивных подовых масс, используемых в производстве алюминия, является важной характеристикой, поскольку повышенная усадка может привести к трещинам в обожженной массе, служащей элементом подины электролизера для производства алюминия. Через трещины могут вытекать жидкий алюминий и/или жидкий электролит, распространяясь до тепловой изоляции под подиной и разрушая эти керамические материалы и, таким образом, вызывая отключение электролизера.

Подовые массы изменяют фазу с пластичной на непластичную в интервале температур от 400°С до 600°С (от 200°С до 300°С для связующих смол). Величина структурной усадки подовой массы, которая происходит в интервале между температурой, при которой масса становится непластичной, и рабочей температурой (950°С) является важным фактором, характеризующим эксплуатационную стойкость.

В диапазоне вязкости за счет оседания массы происходит и ее кажущаяся усадка.

1 Область применения

Настоящий стандарт распространяется на подовые массы, используемые при производстве алюминия, и устанавливает метод определения усадки/расширения при их обжиге.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. В случае датированных ссылок следует применять только указанные стандарты, для недатированных ссылок - последнее издание ссылочного стандарта (включая любые поправки).

ISO 14422 Carbonaceous materials used in the production of aluminium - Cold-ramming pastes - Methods of sampling (Материалы углеродные для производства алюминия. Холодно-набивные подовые пасты. Методы пробоотбора).

ISO 14427 Carbonaceous materials for the production of aluminium - Cold and tepid ramming pastes - Preparation of unbaked test pieces and determination of apparent density after compaction (Материалы углеродные для производства алюминия. Массы подовые холоднонабивные и горяченабивные. Подготовка необожженных образцов для испытания и определение кажущейся плотности после уплотнения).

ASTM Е220 Standard Test Method for Calibration of Thermocouples by Comparison Techniques (Стандартный метод калибровки термопар посредством сравнения).

3 Сущность метода

Уплотненный образец массы нагревают до температуры 950°С в инертной атмосфере, выдерживают 3 ч при этой температуре. Через равные промежутки времени измеряют линейные изменения образца и соответствующую температуру. Для каждой температуры вычисляют расширение или усадку.

4 Аппаратура и материалы

4.1 Устройство для измерения длины образца, точностью до ±0,1 мм.

4.2 Дилатометр с толкателем, обеспечивающий определение изменений длины образцов до 2·10

(т.е. до 1 мкм на 50 мм длины).

Контактное давление экстензометра (измерителя перемещения) не должно превышать 2 Н. Расширение/усадку измеряют по вертикали.

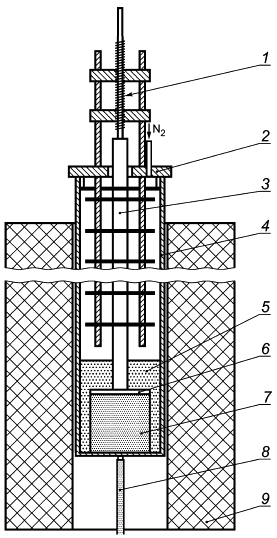

Пример вертикального дилатометра показан на рисунке 1. Дилатометр предпочтительно должен состоять из толкателя и наружной трубки, изготовленных из одинакового материала. Рекомендуется применять прозрачное кварцевое стекло для изготовления трубки и толкателя. Зазор между наружной трубкой и образцом должен быть не меньше 2 мм и не больше 10 мм. Если держатель образца в сборе изготовлен из прозрачного кварцевого стекла, то следует учитывать предупреждения, приведенные в 6.2.

В интервале температур от 20°С до 950°С не должно происходить необратимых изменений в материале, из которого изготовлены описанные детали.

4.3 Диск, предпочтительно изготовленный из того же материала, что и наружная трубка, такого же диаметра, как образец, ±0,1 мм и толщиной (2,0±0,5) мм; вставляют поверх образца.

Если диск изготовлен из прозрачного кварцевого стекла, следует соблюдать меры предосторожности, приведенные в 6.2.

|

1 - экстензометр; 2 - крышка; 3 - толкатель; 4 - наружная трубка; 5 - пересыпка; 6 - диск; 7 - образец для испытания, 50 мм; 8 - термопара; 9 - печь

Рисунок 1 - Пример кварцевого оборудования для измерений теплового расширения/усадки образцов набивных подовых масс, имеющих диаметр 50 мм

4.4 Пересыпка углеродная, которую используют для поддержки образца во время нагревания и которой заполняют зазор между образцом и контрольной трубкой. Размер частиц не должен превышать 1 мм. Углеродный материал может представлять собой электрокальцинированный антрацит или графит.

4.5 Печь, совместимая с дилатометром в сборе, обеспечивающая поддержание температуры на уровне 950°С с градиентом температуры по высоте образца менее 10°С, оснащенная устройством регулирования температуры со скоростью увеличения температуры 3°С·мин.

4.6 Устройство для измерения температуры - термопара, предпочтительно S-типа (Pt/Pt10%Rh), обеспечивающая определение температуры образца с точностью до ±2°С в интервале температур от 20°С до 950°С и калиброванная в соответствии с АСТМ Е220.

4.7 Газ инертный, например азот, чистотой 99,99%.

4.8 Печь для отжига, обеспечивающая достижение температуры 1100°С, оснащенная устройством регулирования температуры со скоростью снижения температуры 0,2°С·мин от 1100°С до 900°С.

4.9 Образец стандартный, форма и размеры которого аналогичны форме и размерам образцов, испытуемых на данной установке, аттестованный национальной организацией по стандартизации или лабораторией.

Рекомендуется использовать в качестве стандартного образца прозрачное кварцевое стекло, отожженное согласно 6.2.

Необходимо обратить внимание и проследить, чтобы поведение стандартного образца при тепловом расширении не менялось в процессе испытания. Если в качестве стандартного образца используют прозрачное кварцевое стекло, его необходимо подвергнуть отжигу (или повторному отжигу) в соответствии с 6.2, прежде чем аттестовать его свойства.

4.10 Материал тонкий абразивный, например карбид кремния на бумаге или на ткани.

5 Отбор проб

Отбор проб подовой массы осуществляют в соответствии с ИСО 14422.

Образцы готовят в соответствии с ИСО 14427. Если образец не будет использован в течение 1 ч, его держат в закрытом контейнере. К измерению расширения/усадки следует приступить в течение 48 ч после подготовки образца.

6 Проведение испытания

6.1 Очистка

Очищают все рабочие поверхности толкателя, контрольной трубки, диска, опоры и держателя экстензометра, удаляя осевший конденсат и превращенный в кокс материал связующего.

При необходимости удаляют твердый налет с поверхности опоры с помощью абразивного материала (4.10).

Необходимо обеспечить чистоту и гладкость поверхностей концов держателей образца в сборе. Если эти держатели изготовлены из кварцевого стекла, они постепенно расстекловываются и требуют регулярной замены.

6.2 Подготовка стандартных образцов прозрачного кварцевого стекла

Стандартный образец из прозрачного кварцевого стекла (4.9) и оборудование, изготовленное из такого стекла (4.2, 4.3), прежде чем использовать в первый раз, отжигают нагреванием до 1100°С в течение 7 ч в подходящей печи (4.8), затем охлаждают от 1100°С до 900°С с постоянной скоростью 0,2°С мин. Затем стекло охлаждают до комнатной температуры. Для стандартного образца выполняют эту процедуру до определения и аттестации его свойств.

6.3 Калибровка

Калибруют оборудование. Для того чтобы скорректировать изменение измеренной длины ![]() в отношении неравномерного теплового расширения различных частей дилатометра (4.2), необходимо применить процедуру, описанную в 6.4, со стандартным образцом с аттестованным тепловым расширением (4.9).

в отношении неравномерного теплового расширения различных частей дилатометра (4.2), необходимо применить процедуру, описанную в 6.4, со стандартным образцом с аттестованным тепловым расширением (4.9).

Определяют измеренное изменение длины стандартного образца, выполнив не менее трех отдельных определений согласно 6.4, и рассчитывают среднее изменение длины ![]() . Выполняют калибровку каждый раз при замене определенной части оборудования.

. Выполняют калибровку каждый раз при замене определенной части оборудования.

6.4 Проведение испытания

Измеряют длину образца при комнатной температуре с точностью до 0,1 мм. Вставляют образец в дилатометр (4.2) и заполняют зазор между образцом и наружной трубкой углеродной пересыпкой (4.4). Помещают диск (4.3) поверх образца и монтируют остальное оборудование. Выдерживают, пока установится сигнал от экстензометра.

Обеспечивают свободное движение всех частей дилатометра в вертикальном направлении, поскольку любой нежелательный контакт повлияет на расширение/усадку.

Помещают термопару (4.6) вблизи образца.

Определяют положение дилатометра при начальной температуре , берут показание дилатометра при этой температуре за нулевое для нескорректированного изменения длины

![]() , которое подлежит измерению. Нагревают печь (4.5) со скоростью 3°С·мин

, которое подлежит измерению. Нагревают печь (4.5) со скоростью 3°С·мин от комнатной температуры до (950±5)°С в инертной атмосфере (4.7). Держат печь при наиболее высокой температуре в течение 3 ч (время выдержки) и затем дают ей охладиться до комнатной температуры. Записывают температуру

и соответствующее изменение длины

![]() , не реже, чем каждые 5 мин.

, не реже, чем каждые 5 мин.

Примечание - Коксовая засыпка может скрыть усадку, особенно для необожженной массы. Коксовая засыпка может также скрыть измерение СТЕ при охлаждении.

7 Обработка результатов

7.1 Вычисление поправочного коэффициента

Вычисляют поправочный коэффициент для каждой температуры по следующей формуле:

![]() , (1)

, (1)

где ![]() - поправочный коэффициент при температуре

- поправочный коэффициент при температуре , мм;

![]() - измеренное изменение длины стандартного образца при температуре

- измеренное изменение длины стандартного образца при температуре , мм;

![]() - фактическое изменение длины при температуре

- фактическое изменение длины при температуре , предоставленное организацией, выдавшей аттестат, мм.

7.2 Вычисление расширения/усадки

Вычисляют расширение или усадку для каждой температуры по следующей формуле:

![]() , (2)

, (2)

где ![]() - расширение/усадка при температуре

- расширение/усадка при температуре , %, округленные до 0,01%;

![]() - нескорректированное изменение длины при температуре

- нескорректированное изменение длины при температуре , мм;

![]() - поправочный коэффициент при температуре

- поправочный коэффициент при температуре , мм;

- начальная длина образца, мм.

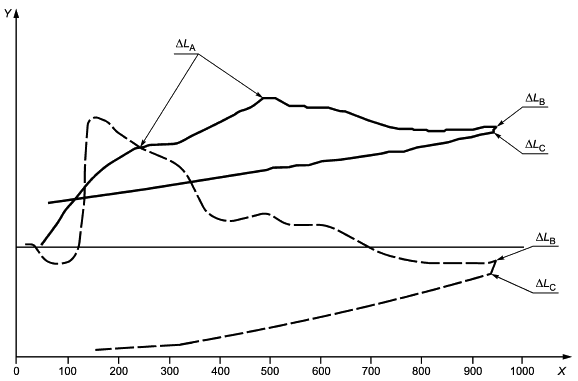

Строят график зависимости расширения ![]() от температуры

от температуры (см. рисунок 2).

По графику и данным расчетов определяют:

a) расширение , % (плато или максимум), при температуре, при которой набивная масса теряет пластичность, обычно в интервале от 400°С до 600°С (от 200°С до 300°С для связующих смол) при соответствующей температуре

, °С;

b) расширение , %, при самой высокой температуре до периода выдерживания;

c) расширение , %, через 3 ч выдержки при высокой температуре.

Вычисляют максимальную тепловую усадку до выдержки ![]() , %, по формуле

, %, по формуле

![]() . (3)

. (3)

Вычисляют максимальную тепловую усадку после выдержки ![]() , %, по формуле

, %, по формуле

![]() . (4)

. (4)

|

- температура, °С;

- расширение, %

Рисунок 2 - Пример записи зависимости изменения длины от температуры

8 Протокол испытаний

Протокол испытаний должен включать следующую информацию:

a) ссылка на данный стандарт;

b) все детали, необходимые для идентификации испытуемого образца;

c) размер образца;

d) температура, использованная для подготовки образца;

e) результаты испытания:

- расширение , % (плато или максимум), при температуре, при которой набивная масса теряет пластичность, обычно в интервале от 400°С до 600°С (от 200°С до 300°С - для связующих смол) при соответствующей температуре

, в °С;

- максимальное тепловое расширение до выдержки ![]() , %,

, %,

- максимальное тепловое расширение после выдержки, ![]() , %,

, %,

- кривая зависимости ![]() от температуры

от температуры ;

f) дата проведения испытания;

g) описание всех необычных явлений, отмеченных во время определения;

h) описание всех операций, не включенных в настоящий стандарт или считающихся необязательными.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 14422 | IDT | ГОСТ Р ИСО 14422-2017 "Материалы углеродные для производства алюминия. Массы подовые холоднонабивные. Методы отбора проб" |

ISO 14427 | IDT | ГОСТ Р ИСО 14427-2016 "Материалы углеродные для производства алюминия. Массы подовые холоднонабивные и горяченабивные. Приготовление необожженных образцов для испытания и определения кажущейся плотности после уплотнения" |

ASTM Е 220 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 621.3.035:006.354 | ОКС 71.100.10 | |

Ключевые слова: материалы углеродные, производство алюминия, массы подовые холоднонабивные и горяченабивные, определение расширения/усадки при обжиге | ||

Электронный текст документа

и сверен по:

, 2019