ГОСТ Р ИСО 12988-1-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Обожженные аноды. Определение реакционной способности с диоксидом углерода

Часть 1

Метод потери массы

Carbonaceous materials used in the production of aluminium. Baked anodes. Determination of the reactivity to carbon dioxide. Part 1. Loss in mass method

ОКС 71.100.10

Дата введения 2018-08-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 августа 2017 г. N 896-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12988-1:2000* "Материалы углеродные для производства алюминия. Обожженные аноды. Определение реакционной способности с диоксидом углерода. Часть 1. Метод потери массы" (ISO 12988-1:2000 "Carbonaceous materials used in the production of aluminium - Baked anodes - Determination of the reactivity to carbon dioxide - Part 1: Loss in mass method", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ИСО 12988-1 был подготовлен Техническим комитетом ISO/TC 47 "Химия", подкомитетом SC 7 "Оксид алюминия, криолит, алюминия фторид, натрия фторид, углеродные изделия для алюминиевой промышленности".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Углерод реагирует с диоксидом углерода в соответствии с уравнением:

![]()

Масса остатка анода при реакции с при определенных постоянных условиях, также как и количество свободных частиц, образующихся в результате осыпаемости, и потеря массы при окислении, важны для оценки поведения анодов при их эксплуатации в алюминиевых электролизерах при производстве алюминия.

ИСО 12988 состоит из двух частей под общим названием "Углеродные материалы для производства алюминия. Обожженные аноды. Определение реакционной способности с диоксидом углерода":

Часть 1. Метод потери массы;

Часть 2. Термогравиметрический метод.

1 Область применения

Настоящий стандарт распространяется на обожженные аноды, используемые в производстве алюминия, и устанавливает метод потери массы для определения реакционной способности углеродных изделий с диоксидом углерода.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок используют только указанное издание. Участникам соглашения по данной части стандарта рекомендуется изучить возможность применения последних изданий нормативных документов, указанных ниже. Для недатированных ссылок используют последнее издание ссылочного стандарта. Члены ИСО и МЭК ведут указатели действующих в настоящее время международных стандартов.

ISO 8007-2:1999, Carbonaceous materials used in the production of aluminium - Sampling plans and sampling from individual units - Part 2: Prebaked anodes (Материалы углеродные для производства алюминия. Планы выборочного контроля и отбор образцов от отдельных единиц. Часть 2. Обожженные аноды)

IEC 60584-2*, Thermocouples - Part 2: Tolerances (Термопары. Часть 2. Допускаемая величина отклонения)

________________

* Заменен на IEC 60584-1:2013.

3 Сущность метода

Метод основан на определении потери массы образца обожженного анода, помещаемого в печь, продуваемую диоксидом углерода при температуре 960°С в течение 7 ч. Остаток от цилиндрического образца, или непрореагировавший остаток, характеризующий стойкость в токе

, взвешивают и рассчитывают результат в процентах по массе. Кроме того определяют количество образовавшихся в результате внутренней реакции в порах свободных частиц (осыпаемость), используя вращающийся барабан для испытания на прочность, и потерю массы образца (окисляемость).

4 Реактивы

4.1 Диоксид углерода , содержание основного вещества не менее 99,5% по объему.

Содержание примесей: (![]() ) менее 0,5% по объему;

) менее 0,5% по объему; менее 150 мг/м

.

5 Аппаратура

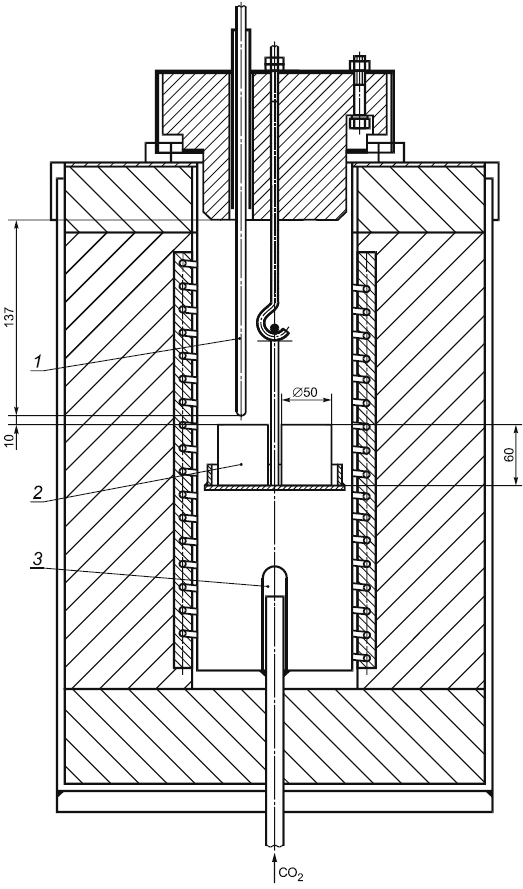

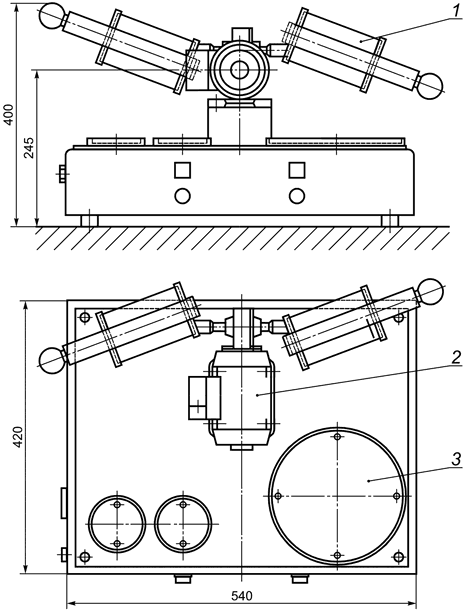

Схема установки для определения реакционной способности обожженных анодов с диоксидом углерода методом потери массы представлена на рисунке 1.

Установка включает следующее стандартное оборудование:

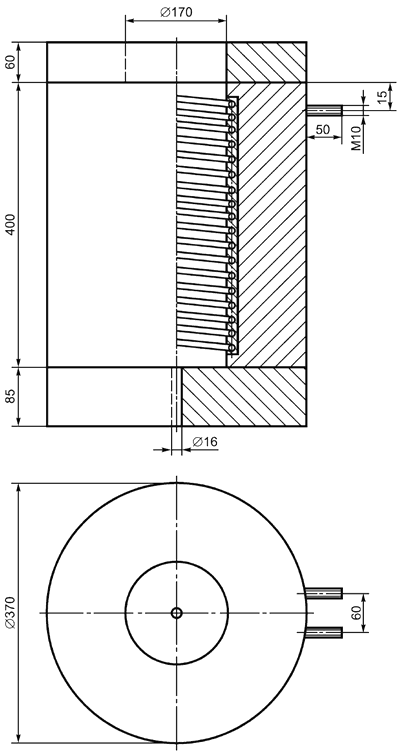

5.1 Муфельная вертикальная печь, имеющая размеры, приведенные на рисунке 2, обеспечивающая нагрев до 1000°С, однородное распределение температуры в реакционной зоне и поддерживающая температуру (960±2)°С.

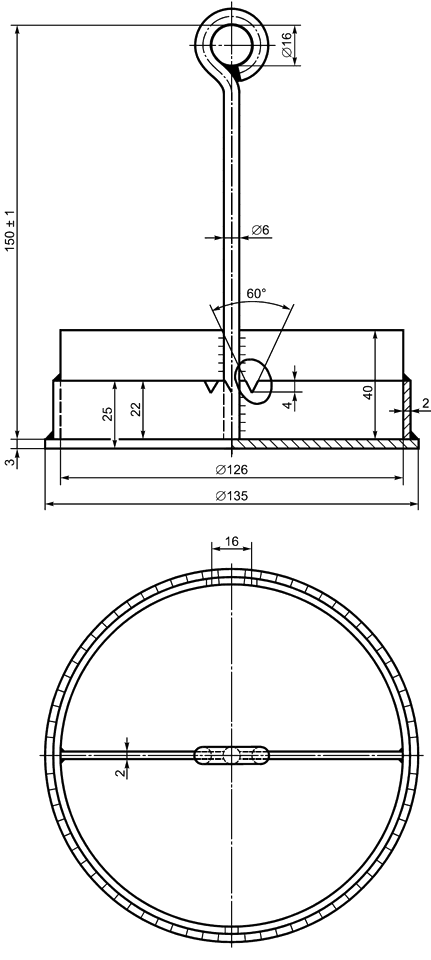

5.2 Держатель образца, выполненный из жаропрочной стали, для поддержания двух образцов в центре печи и сбора образующихся в результате внутренней реакции в порах свободных частиц от образцов (осыпаемости), представленный на рисунке 3.

|

1 - термопара; 2 - образец; 3 - корундовая трубка

Рисунок 1 - Схема сборки установки

5.3 Блок контроля температуры, состоящий из температурного контрольного устройства с настройкой устанавливаемого значения температуры, с погрешностью не более 0,5%, с цифровым температурным дисплеем.

|

Рисунок 2 - Размеры муфельной печи

|

Рисунок 3 - Держатель образцов

5.4 Ротаметр и регулятор давления, состоящий из калиброванного для ротаметра и манометра. Ротаметр с калиброванной шкалой для

(

0,1 МПа) с пределом измерения по шкале 250 л/ч и погрешностью ±4%. Давление газа устанавливают 0,2 МПа, которое контролируют по манометру со шкалой от 0 до 1,0 МПа.

подают в муфельную печь и поддерживают поток газа постоянным с точностью ±3% в течение всего испытания.

5.5 Термопара хромель-алюмелевая в соответствии с МЭК 60584-2, тип К, с точностью измерения ±0,75%, диаметром 2,8 мм и минимальной длиной 400 мм. Устанавливают на расстоянии от верхней поверхности образца анода (10±0,5) мм.

5.6 Корундовая трубка, прикрывающая трубку ввода газа внизу печи, предназначенной для нагрева газа (см. рисунок 1).

5.7 Аппарат с вращающимися камерами для определения количества образовавшихся свободных частиц (осыпаемости), собранный, как показано на рисунке 4, и состоящий из следующих частей:

5.7.1 Электромотор, 90 об/мин, 220 В или 110 В, 50/60 Гц.

5.7.2 Две стальные цилиндрические камеры, имеющие следующие размеры:

- внутренний диаметр 68 мм;

- внутренняя высота 120 мм.

5.7.3 50 стальных шариков диаметром 6 мм на каждую камеру (5.7.2).

5.7.4 Сито с размером ячеек 4 мм и поддоном.

6 Отбор образцов

При высверливании образцов (кернов) из больших изделий отбор образцов проводят в соответствии с ИСО 8007-2. Образцы могут быть приготовлены и в лабораторных условиях.

|

1 - камера; 2 - мотор; 3 - сито

Рисунок 4 - Аппарат с вращающимися камерами для определения количества образовавшихся свободных частиц

7 Подготовка образцов для испытания

Подготавливают два образца диаметром (50±1) мм и высотой (60±1) мм. Высушивают образцы при (120±5)°С в течение 12 ч и охлаждают до комнатной температуры.

8 Выполнение измерений

Определяют начальную массу каждого образца () взвешиванием с точностью до 0,1 г. Нагревают муфельную печь (5.1) до (960±2)°С. Выдерживают печь при этой температуре в течение 60 мин для стабилизации температуры, открывают печь, устанавливают образцы и закрывают печь. Начинают подачу диоксида углерода и устанавливают скорость потока (см. 5.4) через корундовую трубку (5.6), равную 200 л/ч.

Выдерживают печь при 960°С и потоке диоксида углерода 200 л/ч в течение 7 ч. Через 7 ч выключают печь и после охлаждения в течение 2 ч отключают поток газа. Когда температура в печи станет ниже 550°С, извлекают остатки образцов и образовавшиеся свободные частицы.

Охлаждают остатки образцов и образовавшихся свободных частиц до комнатной температуры и взвешивают их () с точностью до 0,1 г. Помещают каждый остаток образца в отдельную камеру (5.7.2) с 50 стальными шариками (5.7.3) и обрабатывают в течение 20 мин для удаления свободных осыпающихся частиц. После окончания обработки вытряхивают содержимое камеры на сито 4 мм (5.7.4), удаляют шарики, затем взвешивают остатки образцов (кернов) с точностью до 0,1 г (

)

9 Обработка результатов

Вычисляют значения реакционной способности с диоксидом углерода .

В качестве характеристик реакционной способности с диоксидом углерода используют следующие показатели:

- стойкость (непрореагировавший остаток образца);

- осыпаемость ![]() (образовавшиеся свободные частицы);

(образовавшиеся свободные частицы);

- окисляемость (потеря массы образца).

Эти показатели, выраженные в процентах по массе, рассчитывают по следующим формулам:

![]() , (1)

, (1)

![]() , (2)

, (2)

![]() , (3)

, (3)

где - начальная масса образца, г;

- масса остатка образца и образовавшихся свободных частиц, г;

- масса остатка образца после обработки, г.

Значения округляют до первого знака после запятой.

10 Прецизионность

10.1 Повторяемость

Повторяемость испытания в значительной степени зависит от однородности испытуемых образцов и, следовательно, ее сложно определить.

10.2 Воспроизводимость

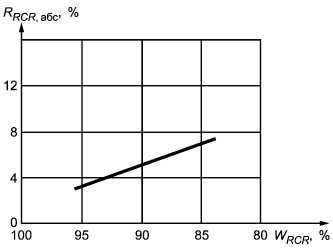

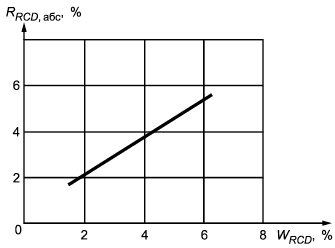

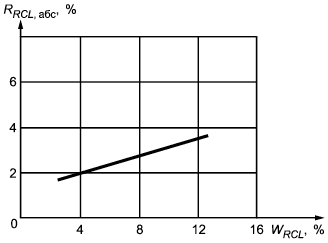

В 1993 г. образцы были испытаны в 20 лабораториях, что позволило оценить воспроизводимость метода (рисунок 5) как функцию реакционной способности с диоксидом углерода.

Эти графики воспроизводимости могут быть использованы при определении среднего значения по крайней мере 30 образцов для оценивания партии анодов.

|

а) Оцененная воспроизводимость как функция

(реакционная способность с

, показатель стойкость)

|

b) Оцененная воспроизводимость как функция

![]() (реакционная способность с

(реакционная способность с , показатель осыпаемость)

|

с) Оцененная воспроизводимость как функция

(реакционная способность с

, показатель окисляемость)

Рисунок 5 - Оцененная воспроизводимость как функция показателей реакционной способности c

11 Протокол испытаний

Протокол испытаний должен включать следующую информацию:

a) все детали, необходимые для идентификации пробы;

b) ссылку на настоящий стандарт;

c) метод отбора проб;

d) дату испытаний;

e) результаты в соответствующем выражении;

f) особенности, отмеченные в ходе определения;

g) любые операции, не включенные в настоящий стандарт или в стандарты, на которые приведены ссылки, или считающиеся необязательными.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 8007-2:1999 | IDT | ГОСТ Р ИСО 8007-2-2014 "Материалы углеродные для производства алюминия. Планы выборочного контроля и отбор образцов от отдельных единиц. Часть 2. Обожженные аноды" |

IEC 60584-2 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 621.3.035:006.354 | ОКС 71.100.10 |

Ключевые слова: материалы углеродные, производство алюминия, обожженные аноды, реакционная способность с диоксидом углерода, метод потери массы | |

Электронный текст документа

и сверен по:

, 2019