ГОСТ Р 70684-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства на водородных топливных элементах

СИСТЕМЫ БАТАРЕЙ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ПРОТОНООБМЕННОЙ МЕМБРАНОЙ

Методы испытаний

Motor vehicles with hydrogen fuel cells. Fuel cell stack systems with proton exchange membrane. Test methods

ОКС 43.020

Дата введения 2024-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 056 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2023 г. N 984-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Батарея топливных элементов является основным компонентом энергетической системы топливных элементов. Существуют различные типы батареи топливных элементов; в настоящем стандарте рассматривается только тип с протонообменной мембраной.

Система топливных элементов включает:

- батарею(и) топливных элементов - совокупность сборок мембранных электродов (МЭС), токосъемников, разделительных пластин, охлаждающих пластин, газораспределительных пластин и опорной конструкции;

- соединения для подачи топлива, окислителей, охлаждающей среды, инертных газов и выхлопных газов;

- электрические соединения для питания батареи;

- устройства контроля электрических нагрузок;

- устройства для контроля напряжения элемента;

- увлажняющие устройства;

- приборы для обнаружения нормальных и/или нештатных условий эксплуатации;

- внутренние полости (которые могут квалифицироваться как сосуды под давлением) и системы вентиляции корпуса.

В состав системы батарей топливных элементов не входят:

- системы подготовки топлива/воздуха;

- система терморегулирования;

- система преобразования и распределения энергии;

- контроллеры.

1 Область применения

Настоящий стандарт устанавливает процедуры проверки эксплуатационных характеристик системы батарей топливных элементов с протонообменной мембраной (ПОМ) для автомобильных транспортных средств (ТС), включающих оценку выходных электрических параметров и контроль потребляемых и выходных потоков жидкости в рамках испытаний, определенных в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 58973 Оценка соответствия. Правила оформления протоколов испытаний

ГОСТ Р 70678 Автомобильные транспортные средства на водородных топливных элементах. Термины и определения

ГОСТ Р 70679 Автомобильные транспортные средства на водородных топливных элементах. Порядок обеспечения общей безопасности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 70678, а также следующие термины с соответствующими определениями:

3.1.1 активная область (active area): Площадь мембранно-электродной сборки, на которой происходит катализ.

Примечание - Как правило, размер активной области одинаков как для анодной, так и для катодной сторон МЭС, а также для всех МЭС в системе ТЭ. Размер активной области должен быть указан поставщиком батареи, чтобы можно было рассчитать плотность тока.

3.1.2 воздух (air): Стандартный состав воздуха предполагает относительную влажность 60% (0,0128 кг воды/кг сухого воздуха при 25°C) и инертные вещества, такие как азот.

Примечание - массовые доли компонентов стандартного воздуха с учетом влаги:

массовая доля +инерты | 0,7586; |

массовая доля | 0,2286; |

массовая доля | 0,0128. |

3.1.3 система батареи топливных элементов; система БТЭ: (fuel cell stack system, FCSS): Совокупность, содержащая один или несколько топливных элементов, которые обеспечивают реакцию топлива и окислителя с образованием электрического тока посредством электрохимической реакции.

Примечание - Система БТЭ включает: соединения для подачи топлива, окислителей и выхлопных газов; электрические соединения для питания, подаваемого системой батареи, и средства контроля электрических нагрузок, предназначенные для сопряжения с системой топливных элементов (СТЭ). Также система БТЭ может включать средства для подачи дополнительных жидкостей (например, охлаждающая среда, инертный газ), средства для обнаружения нормальных и/или ненормальных условий эксплуатации, кожухи или сосуды под давлением и системы вентиляции. Подсистему батареи топливных элементов также называют силовым модулем топливных элементов или модулем топливных элементов.

3.1.4 система нагрузки (load system): Устройство, используемое для приложения электрической нагрузки к топливному элементу.

Примечание - Система нагрузки также может называться нагрузочным блоком. Система нагрузки обычно позволяет пользователю устанавливать нагрузку в виде тока (ампер) или уровня мощности (кВт). Система нагрузки может быть резистивной или индуктивной. Более сложные системы позволяют устанавливать напряжение (В) постоянного или переменного тока и программировать заданные значения в зависимости от времени. В то время как при общих испытаниях производительности система нагрузки служит приемником электроэнергии, ее также можно использовать для подачи тока на топливный элемент в целях диагностики и кондиционирования.

3.1.5 система управления топливными элементами (fuel cell control system): Система, которая отслеживает состояние системы топливных элементов и автоматически реагирует на подачу питания на транспортное средство, предотвращая при этом опасные условия и повреждение системы топливных элементов.

Примечание - Система включает в себя микропроцессорное устройство с функциями ввода и вывода и может обеспечивать функцию диагностики или устранения неполадок.

3.1.6 система подготовки топлива (fuel processing system): Совокупность компонентов, которые химически или физически преобразуют подаваемое топливо в форму, пригодную для использования в системе батареи топливных элементов.

Примечание - Система подготовки топлива может включать реакторную камеру, теплообменники и средства управления, используемые для преобразования углеводородного топлива в поток с высоким содержанием водорода, известного как процесс риформинга. В системе топливных элементов, работающих на водороде, система подготовки топлива может включать компоненты регулирования давления, увлажнения и смешивания. Система подготовки топлива также может называться системой обработки топлива.

3.1.7 топливная система (fuel supply system): Совокупность компонентов для хранения и подачи топлива в систему топливных элементов.

Примечание - Топливная система состоит из сосуда повышенного давления для хранения водорода и соответствующего оборудования для регулирования давления, предохранительных устройств и контрольно-измерительных приборов. Примером системы подачи топлива является бак, насос и трубопровод, используемые для хранения и подачи углеводородного топлива. Система подачи топлива заканчивается в точке, где топливо сначала подвергается реакции, затем очищается от загрязняющих веществ либо смешивается с любым другим потоком системы топливных элементов.

3.1.8 система преобразования электроэнергии (power conditioning system): Совокупность компонентов, преобразующих энергию, вырабатываемую системой топливных элементов, в энергию, пригодную для использования в транспортных средствах.

Примечание - Система преобразования электроэнергии может включать регуляторы напряжения (DC/DC) и/или преобразователи (DC/AC), которые обеспечивают проведение энергии между СТЭ и нагрузками ТС.

3.1.9 рабочие условия испытания; РУ (test operating conditions; TOC): Рабочие условия, согласованные участниками испытаний в качестве нормальных, при испытании образца.

Примечание - Изменения в эти условия вносят в качестве основы для оперативных проверок, перечисленных в настоящем стандарте.

3.1.10 нормальные условия; НУ (reference conditions; RC): Значения всех внешних параметров, т.е. параметров вне испытания, на которые корректируют результаты испытания.

Примечание - При нормальных условиях рассчитывают все вторичные тепловые процессы, а также стандартные теплоты образования веществ, теплоты сгорания, фазовых переходов и изменений свободной энергии. В настоящем стандарте под нормальными условиями понимают:

температуру: | 15°C (288,15 К, 59°F); |

давление: | 101325 Па (101,325 кПа, 1 атмосфера); |

воздух: | относительная влажность 60% (0,006 кг /кг сухого воздуха) при 15 °C. |

3.1.11 температура системы батареи (stack sub-system temperature): Температура системы БТЭ, которую определяют испытательными партиями до проведения испытаний и рассчитывают на основе фактически измеренных потоков текучих сред и температуры отдельных элементов.

3.1.12 испытательное оборудование (test facility): Рабочая область и необходимые инженерные коммуникации, предназначенные для испытания эксплуатационных характеристик системы топливных элементов.

Примечание - Испытательное оборудование включает вентиляцию, системы подачи реагентов, вспомогательные системы охлаждения, системы сбора данных, устройство имитации нагрузки и дополнительные устройства снижения опасности.

3.1.13 испытательный стенд (test stand): Приспособление и вспомогательное оборудование, в которое помещают испытуемый образец для проведения эксплуатационных испытаний.

3.1.14 испытуемое изделие (test article): СТЭ или компонент СТЭ, которые оценивают посредством испытаний на испытательном оборудовании.

3.1.15 участники испытания (testing parties): Юридические лица, заинтересованные в применяемых методах и результатах, полученных в результате эксплуатационных испытаний СТЭ.

Примечание - Участниками испытаний могут быть изготовитель изделия, испытательный центр и/или орган по сертификации.

3.1.16 оператор(ы) испытания/персонал (test operator(s)/personnel): Лицо или группа лиц, ответственных за непосредственное администрирование и применение процедуры испытаний к испытуемому изделию.

3.1.17 система управления транспортным средством; СУТС (vehicle control system; VCS): Система, регулирующая работу ТС в ответ на требования водителя и состояние систем ТС.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

АТР - автотермический риформинг;

БТЭ - батарея топливных элементов;

СТЭ - система топливных элементов;

МЭС - мембранно-электродная сборка;

НРЦ - напряжение разомкнутой цепи;

ПОМТЭ - топливный элемент с протонообменной мембраной.

4 Подготовка испытаний

4.1 Определение объекта испытаний

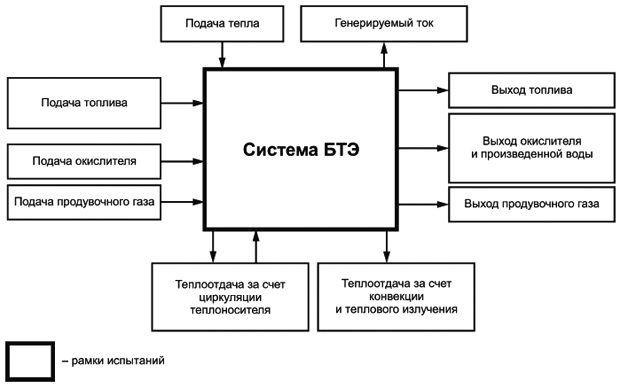

Топливные элементы генерируют постоянный электрический ток, тепло и продукты реакций из поступающих топлива и окислителя. В водородных топливных элементах в качестве топлива используют чистый водород, полученный, как правило, из углеводородного сырья, а в качестве окислителя - кислород в составе воздуха. Для обеспечения чистоты входящих газовых компонентов, нормальной работы БТЭ и преобразования получаемой электроэнергии в приемлемую для потребителя, а также для отведения продуктов реакций (воды), тепла и выхлопных газов, совместно с системой БТЭ работает ряд других вспомогательных систем, взаимосвязь которых схематически представлена на рисунке 1.

|

Рисунок 1 - Схематическая иллюстрация системы топливных элементов

Система БТЭ с ПОМ включает в себя один или несколько топливных элементов, которые обеспечивают реакцию топлива и окислителя с образованием электрического тока посредством электрохимической реакции. Он также может включать соединения для подачи топлива, окислителей и отвода выхлопных газов; электрические соединения для питания, генерируемого системой БТЭ; устройство для контроля напряжения одиночного топливного элемента и средства контроля электрических нагрузок. Кроме того, система БТЭ с ПОМ может включать средства для подачи дополнительных жидкостей (например, охлаждающей среды, инертного газа), средства для обнаружения нормальных и/или ненормальных рабочих условий, кожухи, сосуды под давлением, а также системы вентиляции, средства для увлажнения реагирующих газов. Другие компоненты, такие как топливные и воздушные насосы, управляющие температурным режимом, устройство распределения энергии, а также контроллеры, которые необходимы для эффективного преобразования входного топлива и окислителя в произведенную электрическую и тепловую энергию на системном уровне, не включены в систему.

4.1.1 Определение рамок испытаний и объекта испытаний

Рамки испытаний определяют участники этих испытаний на основе конструкции конкретной системы БТЭ и ее границ в СТЭ. В общем случае рамки испытаний системы БТЭ с ПОМ определяют в соответствии с рисунком 2.

|

Рисунок 2 - Рамки испытаний системы БТЭ с ПОМ

4.1.1.1 Подача топлива

Водородсодержащее топливо требуемого состава следует подавать в газообразном виде в систему БТЭ на анод. Перед использованием в рамках испытаний подаваемое топливо должно быть приведено в соответствующее состояние, характеризующееся необходимым давлением, температурой, влажностью и расходом. Примеры состава топлива приведены в приложении А, рекомендуемые места размещения контролирующих приборов - в приложении Б.

4.1.1.2 Подача окислителя

Окислитель требуемого состава следует подавать в газообразном виде в систему БТЭ на катод. Перед использованием в рамках испытаний подаваемый окислитель должен быть приведен в соответствующее состояние, характеризующееся необходимым давлением, температурой, влажностью и расходом. Примеры состава окислителя приведены в приложении А, рекомендуемые места размещения контролирующих приборов - в приложении Б.

4.1.1.3 Подача продувочного газа

В устройстве испытательного стенда должна быть предусмотрена продувочная система, использующая инертный газ, в случае необходимости, для удаления горючих газов из системы БТЭ при отключении ее питания.

4.1.1.4 Подача тепла

Для достижения эффективных электрохимических реакций может потребоваться нагрев СТЭ от внешнего источника, особенно в режиме запуска. В испытательной лаборатории должны быть предусмотрены независимые средства подачи тепла.

4.1.1.5 Отвод топлива, окислителя, продувочного газа и воды

С выхлопными газами (включая продувочные газы, если их используют) и водой следует обращаться с особой осторожностью, так как они могут содержать большую концентрацию водорода.

4.1.1.6 Система охлаждения

Если в системе БТЭ предусмотрена система охлаждения, используемая при испытаниях, охлаждающая жидкость должна соответствовать требованиям, предъявляемым к ней производителем БТЭ, в том числе требованиям по рабочему давлению, температуре и электропроводности. Методы и средства контроля состояния теплоносителя должны быть согласованы участниками испытания с производителем системы БТЭ до проведения испытаний.

4.1.1.7 Генерируемый ток

При описании методов испытаний в настоящем стандарте используют три вида измерения тока, генерируемого системой БТЭ: на уровне отдельного топливного элемента, батареи топливных элементов и системы БТЭ в целом.

4.1.1.8 Теплоотдача за счет конвекции и излучения

В дополнение к отводу тепла через систему охлаждения избыточное тепло отводится от системы БТЭ в виде конвекции и теплового излучения. Общее количество выделяемого испытуемым изделием тепла должно быть оценено на основе расчетов тепловыделений от всех источников, находящихся в пределах испытательного стенда.

4.2 Требования к испытательному стенду и оборудованию

Все электрическое испытательное оборудование (включая датчики и контрольно-измерительные приборы) должно включать вентиляцию, заземление, средства аварийного отключения, средства продувки инертным газом и визуальную/звуковую сигнализацию.

4.2.1 Система контроля загазованности

Испытательное оборудование, расположенное в помещении, должно быть обеспечено средствами постоянного мониторинга состояния, включая средства контроля концентраций взрывоопасных и токсичных газов, а также средства обнаружения возгорания. Датчики должны быть подключены к системе сигнализации и к вентилям аварийного отключения подачи газа. Система сигнализации должна информировать операторов испытательного оборудования о месте и характере возникшей опасности и должна быть оснащена средствами визуального и звукового оповещения.

4.2.2 Вентиляция помещения

Помещение испытательного стенда должно быть оборудовано надлежащей системой вентиляции в соответствии с действующими пожарными нормами. Система вентиляции не должна допускать возникновение опасности для персонала или оборудования из-за утечек при неисправностях. Все газообразные выбросы должны быть безопасно удалены из помещения испытательного стенда.

4.2.3 Отключение системы

Испытательный стенд должен быть оснащен системой автоматического отключения БТЭ, которая должна срабатывать при возникновении опасности, регистрируемой системой загазованности. В дополнение к автоматической в испытательном стенде должна быть предусмотрена система ручного отключения, средства управления которой должны быть наглядно обозначены и быть доступными оператору испытательного стенда.

4.2.4 Система хранения и подачи продувочного газа

Испытательный стенд должен быть оборудован системой хранения и подачи инертного продувочного газа, доступного, при необходимости, для продувки до и после испытания, а также во время аварийных остановок. Газохранилище должно быть спроектировано в соответствии с правилами пожарной безопасности.

4.2.5 Система хранения и подачи топлива

Испытательный стенд должен быть оборудован зоной хранения топлива и системой подачи топлива, спроектированной в соответствии с правилами пожарной безопасности. Место хранения должно быть надлежащим образом проветриваемо, удалено от любых источников воспламенения, должным образом маркировано и защищено от несанкционированного доступа. Все связанное электрическое оборудование должно быть оценено в соответствии с нормами электробезопасности.

4.2.6 Система хранения и подачи окислителя

Испытательный стенд должен быть оборудован системой хранения и подачи окислителя. Если окислитель состоит из очищенного кислорода, его хранение должно быть организовано в соответствии с правилами пожарной безопасности. Место хранения должно быть надлежащим образом проветриваемо, удалено от любых источников воспламенения, должным образом маркировано и защищено от несанкционированного доступа. Все связанное электрическое оборудование должно быть оценено в соответствии с нормами электробезопасности.

4.2.7 Система хранения и подачи охлаждающей жидкости

Испытательный стенд должен быть оснащен системой хранения и подачи охлаждающей жидкости к стенду.

4.2.8 Средства сбора и синхронизации данных

Система автоматической регистрации и сбора данных должна работать с достаточной для испытаний скоростью. Получаемые данные должны храниться в надежном и безопасном месте и быть доступными для всех участников испытаний.

4.2.9 Требования к испытательному стенду

Испытательный стенд для топливных элементов должен обеспечивать подачу подготовленного топлива, окислителя и охлаждающей жидкости в систему БТЭ. Операторы должны иметь возможность контролировать и собирать данные о системе БТЭ при изменении таких параметров, как состав газа, скорость потока, давление, температура и нагрузка на систему. В зависимости от типа БТЭ в испытательном стенде должна быть предусмотрена система увлажнения поступающих газов. Напряжения отдельных элементов в БТЭ контролируют индивидуально по запросу. Оборудование должно иметь средства для отбора проб, сбора и/или отведения произведенной воды. Испытательный стенд должен иметь средства измерения электропроводности охлаждающей жидкости. В случае возникновения опасных или необычных условий испытательный стенд должен обеспечивать безопасное отключение системы БТЭ.

4.2.10 Калибровка испытательного оборудования

Все испытательное оборудование и связанные с ним приборы, в том числе измерительные, должны быть откалиброваны, чтобы гарантировать точное выполнение всех предусмотренных испытаний.

4.2.11 Записи предварительных испытаний

До начала испытаний должна быть зафиксирована, как минимум, следующая информация об испытуемом изделии:

- общее физическое состояние системы БТЭ (в том числе серийный номер, фотографии и рисунки);

- номинальные рабочие характеристики;

- эксплуатационные ограничения, указанные производителем;

- временно не работающие компоненты или системы; причина отсутствия функционирования и ожидаемое влияние на результаты испытаний.

4.3 Осмотр испытуемого изделия и соединений с установками и оборудованием

4.3.1 Проверка испытуемого изделия

При приемке испытуемого изделия его следует осмотреть и убедиться, что оно не было повреждено во время транспортирования. Вся документация производителя об испытуемом изделии должна быть получена участниками испытаний перед проведением испытаний.

4.3.2 Измерение массы и объема

Массу и объем испытуемого изделия следует измерять в полной комплектации, в которой осуществляют поставку.

4.3.2.1 Рабочая масса

Рабочая масса - это масса системы БТЭ до нормального запуска. Масса включает в себя любые жидкости, которые обычно присутствуют в процессе эксплуатации или при обычном графике технического обслуживания (например, охлаждающие жидкости и т.д.).

4.3.2.2 Общий объем системы

Общий объем системы рассчитывают на основе пространственных величин - длины, ширины и высоты. Такая величина учитывает также внутренние полости системы БТЭ.

4.3.3 Обнаружение утечек и продувка газом

Перед испытанием все испытательное оборудование должно быть проверено на герметичность с помощью инертного газа (азот, гелий). Процедура проверки испытательного оборудования на утечки должна быть согласована и утверждена участниками испытания до начала испытаний.

Перед испытанием систему БТЭ необходимо проверить на наличие внутренних и внешних утечек, в том числе утечек из анодной полости в катодную, утечек из газовых сред в среду теплоносителя системы охлаждения, а также внешних утечек из всех трубопроводов системы БТЭ. Информация о давлении тестовых газов при подобной проверке, а также о возможных ограничениях в системе БТЭ должна быть предоставлена производителем системы БТЭ.

Перед каждым испытанием и после него, а также перед любыми работами по техническому обслуживанию и после них, должна быть осуществлена продувка инертным газом всех трубопроводов системы БТЭ, содержащих горючий газ. На время простоя места соединений трубопроводов системы БТЭ с системой стенда должны быть герметизированы.

4.3.4 Электрические соединения

Электрическое оборудование и соединения должны быть спроектированы в соответствии с ГОСТ Р 70679. Все испытательное оборудование должно быть заземлено.

4.3.5 Функциональная проверка

Вся система для испытания должна быть признана функционально исправной до начала испытаний путем проверки системы управления, системы сбора данных и системы безопасности. Результаты этой проверки должны быть включены в протокол испытаний, а ответственность за ее выполнение определена участниками испытаний. Компоненты испытания, входящие в состав системы БТЭ, могут быть проверены по отдельности, если информация по проверке каждого испытываемого компонента будет представлена в протоколе испытаний.

4.4 Подготовительные процедуры

4.4.1 Подготовка к работе и проверка на замыкание топливных элементов

Перед проведением испытаний система БТЭ должна быть подготовлена к работе в соответствии с указаниями производителя системы.

Перед началом испытаний каждый топливный элемент должен быть индивидуально проверен на наличие короткого замыкания посредством наблюдения за напряжением элемента в состоянии разомкнутой цепи с минимальными расходами топлива и окислителя. Если значение напряжения холостого хода не соответствует заявленному изготовителем, топливный элемент должен быть заменен перед испытанием, если иное не предусмотрено участниками испытания.

Информация о хранении системы БТЭ после ее запуска должна быть предоставлена производителем, в том числе должны быть предоставлены сопутствующие средства (например, крышки, заглушки, упаковка, средства герметизации патрубков и т.д.).

4.5 Процедуры запуска и выключения

Поставщик системы БТЭ должен предоставить необходимую информацию о процедуре запуска и остановки системы (в том числе аварийной) до проведения испытаний. Участники испытания должны согласовать измеряемые во время запуска и остановки параметры, а также установить требования к процедуре продувки.

4.6 Программа испытаний

Перед началом испытаний должна быть разработана и утверждена программа испытаний, включающая в себя:

- цель и задачи испытаний;

- дату проведения и график испытаний;

- список соглашений между участниками испытания, как указано в настоящем стандарте;

- место проведения испытаний;

- график калибровки оборудования;

- название организации, ответственной за определение качества используемого при испытаниях топлива;

- перечень используемых в испытании оборудования и приборов с указанием типа, количества и систематической погрешности, а также способа монтажа;

- описание рамок испытаний системы БТЭ;

- начальные условия испытаний;

- данные, подлежащие записи, и метод записи и архивирования данных;

- перечень лиц, проводящих испытание, с указанием ответственных за выполнение программы испытаний;

- процедуры записи данных испытания и наблюдений, включая частоту выборки;

- продолжительность каждого сегмента испытания;

- процедуры завершения испытания при возникновении сбоев;

- критерии приемлемости для завершения испытания;

- количество идентичных испытаний, которые необходимо провести для обеспечения статистически значимых и воспроизводимых результатов;

- подробное описание процедур испытаний и их последовательность.

4.7 Подготовка персонала для испытаний

Все лица, участвующие в испытаниях, должны проходить соответствующий инструктаж по работе с испытательным оборудованием, особенностям работы системы БТЭ и безопасному обращению с используемыми при испытании средами и приборами.

5 Методы испытаний

Перед началом испытаний участники испытания должны согласовать набор РУ для испытания в соответствии с таблицей 1. Они могут быть основаны на рекомендациях поставщика или системных требованиях заказчика. Все значения связаны с удельной плотностью тока, поскольку активная площадь различных конструкций батареи будет различаться. При необходимости можно добавить определяемые значения.

Таблица 1 - Образец формата для представления нормальных рабочих условий для испытания системы БТЭ

Удель- ная плот- ность тока J, А/см | Анод- ное стехио- метри- чес- кое соот- ноше- ние | Избы- точ- ное дав- ление на аноде

| Анод- ная точка росы °C | Катод- ное стехио- метри- ческое соотно- шение | Избы- точ- ное дав- ление на катоде | Катод- ная точка росы, °C | Вход- ная темпе- ратура охлаж- дающей жид- кости | Вход- ное дав- ление охлаж- дающей жид- кости | Рас- ход охлаж- дающей жид- кости | Изме- нение темпе- ратуры охлаж- дающей жид- кости dT, °C |

0,05 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

0,1 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

0,2 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

0,4 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

0,6 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

0,8 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

1,0 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

1,2 | X.X | Y.YY | ZZ.Z | X.X | Y.YY | ZZ.Z | ZZ.Z | - | - | Z.Z |

Давление охлаждающей жидкости должно быть определено поставщиком либо согласовано участниками испытаний. Последовательность испытаний, определяющих функциональные характеристики системы БТЭ, представлена в таблице 2.

Для всех испытаний следует контролировать и регистрировать все напряжения на топливных элементах, чтобы можно было получить минимальное, максимальное, среднее значение и стандартное отклонение этих значений. Участники испытания могут не контролировать напряжение отдельных элементов, и это должно быть указано в отчете.

Таблица 2 - Последовательность испытаний для определения функциональных характеристик системы БТЭ

Пункт | Наименование испытания |

5.2.1 | Поляризационные испытания при РУ |

5.1 | Испытание НРЦ |

5.2.1 | Поляризационные испытания при РУ |

5.2.2 | Поляризационные испытания при дефиците кислорода |

5.2.3 | Поляризационные испытания при дефиците водорода |

5.2.1 | Поляризационные испытания при РУ |

- | Испытание на механическую утечку |

5.3.1 | Испытание на чувствительность к подаче водорода |

5.3.2 | Испытание на чувствительность к расходу воздуха |

5.3.3 | Испытание на чувствительность к расходу охлаждающей жидкости |

5.3.4 | Испытание на чувствительность к температуре теплоносителя |

5.3.5 | Испытание на чувствительность к температуре точки росы на катоде |

5.3.6 | Испытание на чувствительность к давлению газа на катоде |

5.2.1 | Поляризационные испытания при РУ |

- | Испытание на механическую утечку |

5.4.1 | Испытание при постоянной нагрузке 0,10 А/см |

5.2.1 | Поляризационные испытания при РУ |

- | Испытание на механическую утечку |

5.4.2 | Испытание при постоянной нагрузке 0,80 А/см |

5.2.1 | Поляризационные испытания при РУ |

- | Испытание на механическую утечку |

5.5.1 | Ступенчатое изменение нагрузки от 0,20 А/см до 0,80 А/см |

5.5.2 | Линейное изменение нагрузки от 0,20 А/см до 0,80 А/см со скоростью 0,06 А/см /с |

5.2.1 | Поляризационные испытания при РУ |

- | Испытание на механическую утечку |

5.1 Испытание НРЦ

Цель испытания - определение потенциала разомкнутой цепи, наличие короткого замыкания в топливном элементе (топливных элементах), определение скорости, с которой водород диффундирует через мембрану, и обеспечение базовых данных для будущих диагностических испытаний на короткое замыкание/внутреннюю утечку. Рабочие условия для испытания НРЦ приведены в таблице 3.

Таблица 3 - Рабочие условия для испытания НРЦ

Параметр | Условие |

Топливо | Водород |

Подача топлива | Эквивалентно удельной плотности тока 0,10 А/см |

Окислитель | Воздух |

Подача окислителя | Эквивалентно удельной плотности тока 0,10 А/см |

Расход охлаждающей жидкости | Устанавливается на основе расхода теплоносителя при плотности тока 0,1 А/см |

Общий порядок действий:

- удержание НРЦ в течение 1 мин;

- прекращение подачи воздуха на катод;

- доведение напряжения всех элементов до менее 0,1 В;

- продолжение испытания.

5.2 Поляризации

Ключевым показателем эксплуатационных возможностей системы БТЭ является вольтамперная характеристика или поляризационная кривая. В испытаниях, представленных в настоящем стандарте, ее получают на основе напряжения, измеряемого на уровне отдельных топливных элементов, уровне отдельной БТЭ или на уровне всей системы БТЭ. Общий вид вольтамперной характеристики отдельного топливного элемента приведен на рисунке 3.

|

1 - теоретическое значение напряжения топливного элемента без учета поляризации; 2 - область активационной поляризации; 3 - общая поляризационная потеря напряжения; 4 - область омической поляризации; 5 - область концентрационной поляризации; 6 - кривая рабочего напряжения, V

Рисунок 3 - Пример поляризационной кривой отдельного топливного элемента

При построении типичной поляризационной кривой по оси ординат откладывают измеренное или усредненное значение напряжения ячейки, батареи или системы БТЭ, а по оси абсцисс - соответствующую удельную плотность тока или силу тока. Перепады напряжения между топливными элементами относительно среднего значения и минимального напряжения топливного элемента можно определить графически на поляризационной кривой, отметив на ней значения напряжений отдельных топливных элементов.

Во время проведения поляризационных испытаний нагрузку на систему БТЭ увеличивают с НРЦ до максимального уровня, а затем уменьшают обратно до НРЦ, получая в результате характеристики "восходящей" и "нисходящей" поляризации. Данные о направлении изменения нагрузки необходимо указывать в протоколе испытаний.

5.2.1 Поляризационные испытания при РУ

Цель испытания - определение показателей работы БТЭ при разных плотностях тока. Из полученных данных интерполяцией может быть получена точка пиковой мощности.

Ход испытания: плотность тока и расходы реагентов увеличивают, согласно таблице 1 условий проведения испытаний, от уровня НРЦ до получения максимальной плотности тока, а затем уменьшают с тем же шагом до уровня НРЦ:

- каждую контрольную точку выдерживают в течение 5 мин;

- точку НРЦ выдерживают менее 1 мин;

При падении напряжения топливного элемента ниже минимально допустимого значения, установленного производителем БТЭ, испытание следует прекратить.

5.2.2 Поляризационные испытания при дефиците кислорода

Цель испытания - определение показателей работы БТЭ при разных плотностях тока в условиях дефицита кислорода.

Ход испытания: плотность тока и расходы реагентов увеличивают, согласно таблице 1 условий проведения испытаний (исключая условия на катоде, куда должна подаваться смесь 10% кислорода и 90% азота), от уровня НРЦ до получения максимальной плотности тока, а затем уменьшают с тем же шагом до уровня НРЦ:

- каждую контрольную точку выдерживают в течение 5 мин;

- точку НРЦ выдерживают менее 1 мин;

5.2.3 Поляризационные испытания при дефиците водорода

Цель испытания - определение показателей работы БТЭ при разных плотностях тока в условиях дефицита водорода.

Ход испытания: плотность тока и расходы реагентов увеличивают, согласно таблице 1 условий проведения испытаний, исключая условия на аноде, на который должна подаваться смесь, состав которой представлен в таблице 4.

Таблица 4 - Сравниваемые топливные смеси

Смесь | Содержание топлива, % |

1 | 80/20 |

2 | 50/50 |

Каждый топливный состав испытывают с учетом следующих условий:

- каждую контрольную точку выдерживают в течение 5 мин;

- точку НРЦ выдерживают менее 1 мин;

При падении напряжения топливного элемента ниже минимально допустимого значения, установленного производителем БТЭ, испытание следует прекратить.

Концентрации топлива следует измерять расходомерами. Необходимо проводить контроль концентрации углекислого газа в катодном газе, превышение которой может свидетельствовать о проблемах в работе БТЭ и сопутствующей этому потере производительности.

5.3 Испытания на чувствительность системы БТЭ к изменению различных факторов

5.3.1 Испытание на чувствительность к подаче водорода

Цель испытания - определение чувствительности БТЭ к изменению подачи водорода.

Ход испытания: подачу водорода уменьшают согласно таблице 5 при постоянных плотностях тока и при РУ. Испытания проводят, выдерживая каждый набор условий в течение 5 мин. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

Таблица 5 - Условия испытания на чувствительность БТЭ к подаче водорода

Порядковый номер серии испытаний | Плотность тока, А/см | Коэффициенты избытка водорода на аноде |

1 | 0,05 | 1,67; 1,33; 1,25; 1,11 |

2 | 0,40 | 1,67; 1,33; 1,25; 1,11 |

3 | 0,80 | 1,67; 1,33; 1,25; 1,11 |

4 | 1,00 | 1,67; 1,33; 1,25; 1,11 |

5 | 1,20 | 1,67; 1,33; 1,25; 1,11 |

5.3.2 Испытание на чувствительность к расходу воздуха

Цель испытания - определение чувствительности системы БТЭ к изменению расхода воздуха.

Ход испытания: избыток воздуха уменьшают согласно таблице 6 при определенных постоянных значениях плотности тока и прочих параметров согласно РУ, выдерживая каждый набор условий в течение 5 мин. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

Таблица 6 - Условия испытания на чувствительность БТЭ к расходу воздуха

Порядковый номер серии испытаний | Плотность тока, А/см | Коэффициенты избытка подачи воздуха |

1 | 0,05 | 2,00; 1,50; 1,25; 1,11; 1,05 |

2 | 0,40 | 2,00; 1,50; 1,25; 1,11; 1,05 |

3 | 0,80 | 2,00; 1,50; 1,25; 1,11; 1,05 |

4 | 1,00 | 2,00; 1,50; 1,25; 1,11; 1,05 |

5 | 1,20 | 2,00; 1,50; 1,25; 1,11; 1,05 |

5.3.3 Испытание на чувствительность к расходу охлаждающей жидкости

Цель испытания - определение чувствительности БТЭ к расходу охлаждающей жидкости.

Ход испытания: расход теплоносителя в системе охлаждения БТЭ увеличивают согласно таблице 7 при определенных постоянных значениях плотности тока и всех прочих параметров в соответствии с РУ. Допускается выражать расходы теплоносителя в разнице его температур на входе и выходе из БТЭ. Каждый набор условий, согласно таблице 7, выдерживают в течение 5 мин.

Таблица 7 - Условия испытания на чувствительность к расходу охлаждающей жидкости

Порядковый номер серии испытаний | Плотность тока, А/см | Расход охлаждающей жидкости на входе в БТЭ |

1 | 0,40 | РУ-10%, РУ, РУ+10% |

2 | 0,80 | РУ-10%, РУ, РУ+10% |

3 | 1,00 | РУ-10%, РУ, РУ+10% |

4 | 1,20 | РУ-10%, РУ, РУ+10% |

При обработке результатов испытаний необходимо рассчитать и указать в протоколе испытаний используемый расход охлаждающей жидкости на единичный топливный элемент. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

5.3.4 Испытание на чувствительность к температуре теплоносителя

Цель испытания - определение чувствительности БТЭ к входной температуре охлаждающей жидкости.

Ход испытания: температуру теплоносителя в системе охлаждения перед входом в БТЭ повышают при определенных постоянных плотностях тока. При выполнении испытания необходимо корректировать обработку входящих газов при изменении температуры охлаждающей жидкости так, чтобы их влажность при каждом испытании не менялась, а все прочие параметры системы устанавливают в соответствии с РУ. Каждый набор условий согласно таблице 8 выдерживают в течение 5 мин.

Таблица 8 - Условия испытания на чувствительность к температуре теплоносителя

Порядковый номер серии испытаний | Плотность тока, А/см | Входная температура охлаждающей жидкости, °C |

1 | 0,40 | РУ-10°C, РУ-5°C, РУ, РУ+5°C |

2 | 0,80 | РУ-10°C, РУ-5°C, РУ, РУ+5°C |

3 | 1,00 | РУ-10°C, РУ-5°C, РУ, РУ+5°C |

4 | 1,20 | РУ-10°C, РУ-5°C, РУ, РУ+5°C |

Конечный выбор условий испытания (плотность тока, входную температуру охлаждающей жидкости) определяют участники испытания в зависимости от вида и типа конструкции БТЭ. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

5.3.5 Испытание на чувствительность к температуре точки росы на катоде

Цель испытания - определение чувствительности БТЭ к температуре точки росы газа, подаваемого на катод.

Ход испытания: точку росы поступающего на катод газа изменяют при постоянном токе, регулируя, согласно таблице 9, настройки системы увлажнения газов испытательного стенда и оставляя все прочие параметры системы соответствующими РУ. Каждый набор условий при испытании выдерживают в течение 10 мин, поскольку при регулировании влажности входящего газа необходимо учитывать динамику увлажнения как устройства обработки газов испытательного оборудования, так и самой БТЭ; однако участниками испытания может быть согласовано иное время выдержки.

Таблица 9 - Условия испытания на чувствительность к температуре точки росы на катоде

Порядковый номер серии испытаний | Плотность тока, А/см | Точка росы на катоде |

1 | 0,10 | РУ-5°C, РУ, РУ+5°C |

2 | 0,40 | РУ-5°C, РУ, РУ+5°C |

3 | 0,80 | РУ-5°C, РУ, РУ+5°C |

4 | 1,00 | РУ-5°C, РУ, РУ+5°C |

5 | 1,20 | РУ-5°C, РУ, РУ+5°C |

Диапазон испытуемых точек росы может быть скорректирован в зависимости от испытуемой БТЭ - это необходимо определить участникам испытаний до начала испытания. Следует соблюдать осторожность при выполнении этого испытания, так как это может привести к повреждению БТЭ. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

5.3.6 Испытание на чувствительность к давлению газа на катоде

Цель испытания - определение чувствительности БТЭ к изменению давления газа на катоде.

Ход испытания: давление газа, подаваемого на катод, увеличивают при постоянной плотности тока и при соответствии прочих параметров РУ. Каждый набор условий испытаний, в соответствии с таблицей 10, выдерживают в течение 5 мин.

Таблица 10 - Условия испытания на чувствительность БТЭ к давлению газа на катоде

Порядковый номер серии испытаний | Плотность тока, А/см | Давление газа на катоде, кПа |

1 | 0,10 | РУ-30%, РУ, РУ+30% |

2 | 0,40 | РУ-30%, РУ, РУ+30% |

3 | 0,80 | РУ-30%, РУ, РУ+30% |

4 | 1,00 | РУ-30%, РУ, РУ+30% |

5 | 1,20 | РУ-30%, РУ, РУ+30% |

Диапазон испытываемых давлений может быть отрегулирован в зависимости от испытываемой системы БТЭ - это необходимо определить участникам испытаний до начала испытаний. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

5.3.7 Испытание на чувствительность к температуре точки росы на аноде

Цель испытания - определение чувствительности БТЭ к температуре точки росы газа, подаваемого на анод.

Ход испытания: точку росы поступающего на анод газа изменяют при постоянном токе, регулируя, согласно таблице 11, настройки системы увлажнения газов испытательного стенда и оставляя все прочие параметры системы соответствующими РУ. Каждый набор условий при испытании выдерживают в течение 10 мин, поскольку при регулировании влажности входящего газа необходимо учитывать динамику увлажнения как устройства обработки газов испытательного оборудования, так и самой БТЭ; однако участниками испытания может быть согласовано иное время выдержки.

Таблица 11 - Условия испытания на чувствительность к температуре точки росы на аноде

Порядковый номер серии испытаний | Плотность тока, А/см | Точка росы на аноде |

1 | 0,10 | РУ-5°C, РУ, РУ+5°C |

2 | 0,40 | РУ-5°C, РУ, РУ+5°C |

3 | 0,80 | РУ-5°C, РУ, РУ+5°C |

4 | 1,00 | РУ-5°C, РУ, РУ+5°C |

5 | 1,20 | РУ-5°C, РУ, РУ+5°C |

Диапазон испытуемых точек росы может быть скорректирован в зависимости от испытуемой БТЭ - это необходимо определить участникам испытаний до начала испытания. Следует соблюдать осторожность при выполнении этого испытания, так как это может привести к повреждению БТЭ. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

5.3.8 Испытание на чувствительность к давлению газа на аноде

Цель испытания - определение чувствительности БТЭ к изменению давления газа на аноде.

Ход испытания: давление газа, подаваемого на анод, увеличивают при постоянной плотности тока и при соответствии прочих параметров РУ. Каждое условие испытания, в соответствии с таблицей 12, выдерживают в течение 5 мин.

Таблица 12 - Условия испытания на чувствительность БТЭ к давлению газа на аноде

Порядковый номер серии испытаний | Плотность тока, А/см | Давление газа на аноде, кПа |

1 | 0,10 | РУ-30%, РУ, РУ+30% |

2 | 0,40 | РУ-30%, РУ, РУ+30% |

3 | 0,80 | РУ-30%, РУ, РУ+30% |

4 | 1,00 | РУ-30%, РУ, РУ+30% |

5 | 1,20 | РУ-30%, РУ, РУ+30% |

Диапазон испытываемых давлений может быть отрегулирован иначе, в зависимости от испытываемой системы БТЭ, - это должно быть определено участниками испытаний до начала испытаний. В случае падения удельного напряжения топливных ячеек ниже допустимого значения, определенного производителем системы БТЭ, испытание прекращают.

5.4 Испытания при постоянной нагрузке

Цель испытания - оценка стабильности напряжения БТЭ на длительном холостом ходе при низкой плотности тока.

Цель испытания - оценка стабильности напряжения БТЭ на длительном холостом ходе при высокой плотности тока.

5.5 Испытания при динамической нагрузке

Цель испытания - оценка реакции системы БТЭ на ступенчатое изменение нагрузки.

Цель испытания - оценка реакции системы БТЭ на линейное изменение нагрузки.

6 Сбор, обработка и представление данных

6.1 Управление данными

6.1.1 Хранение данных

Входные сигналы от оборудования должны храниться, чтобы обеспечить возможность анализа данных после испытаний для применения новых калибровок. Результаты расчетов и единицы измерения приборов также должны быть сохранены.

6.1.2 Ручной сбор данных

Большинство программ для испытаний предусматривают ручной сбор данных. В таких случаях в протоколе должны быть указаны собираемые данные, место проведения испытаний, дата, время, система сбора данных и сохраненные данные.

6.1.3 Достоверность результатов

Если во время проведения испытания или во время анализа полученных данных обнаружено несоответствие, влияющее на достоверность результатов, то полученные данные должны быть скорректированы.

6.1.4 Протоколы испытаний и результаты

Записи испытаний включают данные, полученные в электронном виде, данные, записанные вручную, наблюдения за испытаниями и протокол испытаний. Все данные и наблюдения, полученные во время проверки производительности, должны быть сохранены и быть воспроизводимыми и доступными для всех участников испытаний.

Во всех случаях результаты испытаний должны быть представлены как результат расчета на основе непосредственных результатов испытаний с учетом поправок на применяемые калибровки оборудования и на отклонения условий испытаний.

6.2 Формулы и расчеты

Определение производительности БТЭ может быть выполнено также путем расчета некоторых характеристик на основе измеренных параметров. Измеренные значения должны быть усреднены из нескольких наблюдений, сделанных во время одного испытания. В случае необходимости, для минимизации погрешностей, должны применяться различные поправочные коэффициенты, учитывающие влияние испытательного оборудования и условий испытания на вычисляемые параметры. Если при испытании систему БТЭ запускают несколько раз, результирующие поляризационные кривые должны быть представлены отдельно по каждому запуску. При получении сомнительных результатов испытания необходимо повторить проведение испытания или исключить полученные данные из расчетов.

6.2.1 Плотность тока системы БТЭ и среднее напряжение элемента

N - количество топливных элементов в системе БТЭ.

6.2.2 Выходная электрическая мощность БТЭ

6.2.3 КПД системы БТЭ

6.3 Форма протокола испытания

Протокол испытания оформляют в соответствии с ГОСТ Р 58973.

Приложение А

(справочное)

Примеры поступающих в систему газов

Состав газа, поступающего из установки автотермического риформинга в качестве топлива:

Водород ( ) | 42%об |

Углекислый газ ( ) | 19,5%об |

Вода ( ) | 6,5%об |

Азот ( ) | 32%об |

Угарный газ (СО) | 10-100 ppm об. |

Метан ( ) | 500 ppm об. |

Аммиак ( ) | <1 ppb об. |

Сероводород ( ) | <1 ppm об. |

Данный состав основан на следующих условиях: | |

Отношение пара к углероду | 3,3 |

Отношение воздуха к топливу | 16,1 |

Стехиометрический коэффициент - АТР | 0,28 |

Коэффициент избытка топлива | 3,6 |

Состав стандартного воздуха для подачи окислителя: | |

Кислород ( ) | 20,5±2% |

Вода ( ) | <1 ppmv |

Углекислый газ ( ) | <0,5 ppmv |

Угарный газ (СО) | <1,0 ppmv |

Оксид азота ( ) | <0,2 ppmv |

Диоксид серы ( ) | <0,1 ppmv |

Сумма углеводородов | <0,5 ppmv |

Остаток - азот | |

Содержание газообразного азота в продувочном газе: | |

99,999% | |

Кислород ( ) | <2 ppm |

Вода ( ) | <2 ppm |

Углекислый газ ( ) | <0,5 ppm |

Угарный газ (СО) | <0,1 ppm |

Сумма углеводородов | <0,5 ppm |

Оксид азота ( ) | <0,02 ppm |

Диоксид серы ( ) | <0,005 ppm |

Фторид серы ( ) | <0,001 ppm |

Приложение Б

(справочное)

Рекомендуемые места измерения

До начала испытаний участниками испытаний должны быть определены рамки испытаний конкретной системы БТЭ. Далее приведены общие рекомендации относительно мест размещения измерительных приборов при измерении определенных параметров.

Б.1 Расход газа на входе

Входные потоки топлива и окислителя следует измерять перед установками увлажнения, при их наличии. Это связано с тем, что большинство устройств измерения расхода плохо работают при высоких значениях влажности газов.

Б.2 Давление и температура газа

Давление и температуру газа следует измерять непосредственно перед входом в испытываемую систему и непосредственно после выхода из нее. Эти измерения следует проводить как можно ближе к газовым штуцерам системы БТЭ.

Б.3 Влажность газа на входе

Относительную влажность или точку росы необходимо измерять непосредственно перед входом в систему БТЭ. Эти измерения следует проводить как можно ближе к газовым штуцерам системы БТЭ.

Б.4 Состав газа на входе

Состав газа топлива и окислителя на входе необходимо устанавливать и измерять в устройствах, выступающих в роли газовых смесителей.

Б.5 Поток охлаждающей жидкости

Поток охлаждающей жидкости необходимо измерять ниже по потоку после всех устройств регулирования температуры, расширительных бачков или насосов.

Б.6 Давление и температура охлаждающей жидкости

Давление и температуру охлаждающей жидкости необходимо измерять непосредственно перед входом в систему БТЭ и непосредственно после выхода из нее. Эти измерения следует проводить как можно ближе к газовым штуцерам системы БТЭ.

Б.7 Проводимость охлаждающей жидкости

Электропроводность охлаждающей жидкости необходимо периодически измерять в системе подачи охлаждающей жидкости.

Б.8 Напряжение постоянного тока системы БТЭ

Напряжение БТЭ должно быть измерено на клеммах сборной шины батареи топливных элементов.

Б.9 Температура топливного элемента

Температуру отдельных топливных элементов можно определить, измеряя температуру поверхности соответствующей разделительной пластины, которую можно измерить одновременно в нескольких местах внутри топливного элемента.

Б.10 Ток батареи топливных элементов

Ток БТЭ необходимо измерять оборудованием, которое прикладывает переменную нагрузку, или другим устройством измерения тока, включенным последовательно с БТЭ и цепью нагрузки.

УДК 629:006.354 | ОКС 43.020 |

Ключевые слова: автомобильные транспортные средства, системы батарей топливных элементов; протонообменная мембрана | |