ГОСТ Р 70679-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства на водородных топливных элементах

ПОРЯДОК ОБЕСПЕЧЕНИЯ ОБЩЕЙ БЕЗОПАСНОСТИ

Fuel cell automobile vehicles. General safety procedures

ОКС 43.020

Дата введения 2024-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 056 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2023 г. N 979-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает требования к безопасной интеграции систем топливных элементов, систем хранения водородного топлива и систем обработки по ГОСТ Р 70680 и общих высоковольтных электрических систем транспортных средств на топливных элементах. Настоящий стандарт также может применяться к водородным транспортным средствам с двигателем внутреннего сгорания.

Настоящий стандарт распространяется на проектирование, конструкцию, эксплуатацию и техническое обслуживание транспортных средств на топливных элементах.

Целью настоящего стандарта является установление требований в отношении безопасности механических и электрических систем, критериев безопасности и методологии, которые следует учитывать при проектировании транспортных средств на топливных элементах, используемых на дорогах общего пользования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ IEC 60950-1-2014 Оборудование информационных технологий. Требования безопасности. Часть 1. Общие требования

ГОСТ ISO 17840-1 Автомобильные транспортные средства. Информация для экстренных оперативных и аварийно-спасательных служб. Часть 1. Спасательная карта для пассажирских автомобилей и автомобилей для коммерческих перевозок малой грузоподъемности

ГОСТ ISO 17840-4 Автомобильные транспортные средства. Информация для экстренных оперативных и аварийно-спасательных служб. Часть 4. Идентификация источника энергии, приводящего в движение транспортное средство

ГОСТ Р 52230-2004 Электрооборудование автотракторное. Общие технические устройства

ГОСТ Р ИСО 14687-1 Топливо водородное. Технические условия на продукт. Часть 1. Все случаи применения, кроме использования в топливных элементах с протонообменной мембраной, применяемых в дорожных транспортных средствах

ГОСТ Р ИСО 26262-1 Дорожные транспортные средства. Функциональная безопасность. Часть 1. Термины и определения

ГОСТ Р ИСО 26262-2 Дорожные транспортные средства. Функциональная безопасность. Часть 2. Менеджмент функциональной безопасности

ГОСТ Р ИСО 26262-3 Дорожные транспортные средства. Функциональная безопасность. Часть 3. Стадия формирования концепции

ГОСТ Р ИСО 26262-4 Дорожные транспортные средства. Функциональная безопасность. Часть 4. Разработка изделия на уровне системы

ГОСТ Р ИСО 26262-5 Дорожные транспортные средства. Функциональная безопасность. Часть 5. Разработка аппаратных средств изделия

ГОСТ Р ИСО 26262-6 Дорожные транспортные средства. Функциональная безопасность. Часть 6. Разработка программного обеспечения изделия

ГОСТ Р ИСО 26262-7 Дорожные транспортные средства. Функциональная безопасность. Часть 7. Производство и эксплуатация

ГОСТ Р ИСО 26262-8 Дорожные транспортные средства. Функциональная безопасность. Часть 8. Вспомогательные процессы

ГОСТ Р ИСО 26262-9 Дорожные транспортные средства. Функциональная безопасность. Часть 9. Анализ уровня полноты безопасности автомобиля и анализ безопасности автомобиля

ГОСТ Р ИСО 26262-10 Дорожные транспортные средства. Функциональная безопасность. Часть 10. Руководящие указания по ИСО 26262

ГОСТ Р МЭК 60664-1 Координация изоляции для оборудования в низковольтных системах. Часть 1. Принципы, требования и испытания

ГОСТ Р МЭК 62196-1 Вилки, штепсельные розетки, соединители и вводы для транспортных средств. Кондуктивная зарядка для электромобилей. Часть 1. Общие требования

ГОСТ Р 70678 Автомобильные транспортные средства на водородных топливных элементах. Термины и определения

ГОСТ Р 70680-2023 Автомобильные транспортные средства на водородных топливных элементах. Топливные системы. Технические требования

ГОСТ Р 70683 Автомобильные транспортные средства на водородных топливных элементах. Системы топливных элементов. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 вспомогательная цепь (auxiliary circuit): Электрическая цепь, обеспечивающая функционирование низковольтных компонентов транспортного средства, таких как лампа, моторы стеклоочистителей ветрового стекла и радиоприемника.

3.1.2 барьер (barrier): Защитное устройство или панель, обеспечивающие безопасность путем физического разделения сред.

Примечание - В настоящем стандарте барьеры упоминаются в двух областях:

- поточный барьер, обеспечивающий пассивные или активные средства для управления потоком потенциально опасных веществ из одного пространства транспортного средства в другое;

- электрический барьер - это физическое устройство или панель, которое не позволяет людям прикасаться к токопроводящим деталям, находящимся под высоким напряжением.

3.1.3 основная изоляция (basic insulation): Электрическая изоляция, необходимая для защиты от поражения электрическим током в безаварийных условиях.

3.1.4 система класса I (class I system): Электрическая система, имеющая основную изоляцию по всей длине, при этом токопроводящие доступные детали соединены с защитным заземляющим проводом и снабжены клеммой заземления или соединением с транспортным средством.

3.1.5 система класса II (class II system): Электрическая система с двойной и/или усиленной изоляцией по всей длине.

3.1.6 отделение (compartment): Закрытое барьерами пространство, за исключением отверстий, необходимых для соединения, управления и вентиляции.

3.1.7 (жидкие или газообразные) выбросы (discharges (liquid or gaseous)): Жидкости или газы, выходящие из системы.

3.1.8 двойная изоляция (double insulation): Система из двух независимых изоляций, каждая из которых способна действовать как единственная изоляция между находящимися под напряжением и доступными частями в случае выхода из строя другой изоляции.

Примечание - Система изоляции является результатом комбинации основной и дополнительной изоляции.

3.1.9 электропроводящее шасси (electrically-conductive chassis): Токопроводящие детали транспортного средства, соединенные друг с другом токопроводящим соединением и не питающиеся от источников высокого напряжения во время нормальной эксплуатации транспортного средства, электрический потенциал которых принимают за эталон.

3.1.10 барьер электрической защиты (electrical protection barrier): Детали, обеспечивающие защиту от контакта с токопроводящими частями в любом доступном направлении.

3.1.11 открытая электропроводящая часть (exposed conductive part): Электропроводящая часть, к которой можно прикоснуться в соответствии со степенью защиты IPXXB, и остающаяся под напряжением в условиях нарушения изоляции.

Примечание - Электропроводящая часть включает покрытые детали, которые можно извлечь без использования инструментов.

3.1.12 инкапсуляция (encapsulation): Процесс нанесения термопластичного или термореактивного защитного или изоляционного покрытия подходящими способами, такими как нанесение кистью, погружение, распыление, термоформование или литье.

3.1.13 выхлоп (exhaust): Выброс отработанных или обработанных жидкостей и газов.

3.1.14 пределы воспламеняемости (flammability limits): Диапазон концентраций паров горючего газа, при которых возможно распространение пламени в воздухе.

Примечания

1 Газовая смесь, содержащая водород и кислород, при отсутствии в ней других воспламеняющихся газов, считается воспламеняемой при комнатной температуре, если она содержит минимум 4% водорода и 5% кислорода.

2 Распространение пламени заключается в прерывистых явлениях, таких как вспышки, удаляющиеся от источника воспламенения, а также устойчивое пламя.

3.1.14.1 верхний предел воспламеняемости; ВПВ (upper flammability limit, UFL): Максимальная концентрация горючего газа/паров в воздухе, при которой возможно распространение пламени.

Примечание - Верхний предел воспламеняемости водорода составляет 74% в воздухе и 95% в чистом кислороде, тогда как для каждого случая требуется 5% кислорода в смеси.

3.1.14.2 нижний предел воспламеняемости; НПВ (lower flammability limit, LFL): Минимальная концентрация горючего газа/паров в воздухе, при которой возможно распространение пламени.

Примечания

1 Национальные и международные органы по стандартизации признают объемное содержание водорода в воздухе в количестве 4% как нижний предел воспламеняемости. НПВ, ВПВ зависят от температуры смеси, давления и наличия разбавляющих газов и оцениваются с использованием конкретных методов испытаний.

2 В то время как значение НПВ в примечании 1 подходит для оценки воспламеняемости в транспортных средствах или внутри пассажирских отсеков, этот критерий может быть чрезмерно ограничительным для ситуаций с проточным газом, когда для воспламенения во многих случаях требуется более 4% водорода. Вероятность воспламенения в конкретном месте источника утечки газа зависит от условий потока и типа воспламенения. При концентрации 4% водорода в статичной среде при комнатной температуре горение может распространяться только в восходящем направлении. При содержании примерно от 8% до 10% водорода в смеси горение также может распространяться в нисходящем и горизонтальном направлениях, и смесь легко воспламеняется независимо от местоположения источника воспламенения.

3.1.14.3 негорючее вещество (non-flammable): Вещество, которое не может загореться или поддерживать горение в окружающей атмосфере при любых концентрациях.

Примечания

1 Рисунок 1 иллюстрирует воспламеняемость газовых смесей, содержащих водород, кислород и азот (в качестве инертного компонента). Потенциальную воспламеняемость выброса можно оценить, проверив, пересекает ли область потенциальной воспламеняемости отрезок, соединяющий точку выброса (точка с координатами, соответствующими концентрациям водорода и кислорода в выбросе) с точкой окончательного рассеивания водорода в воздухе (точка на оси ординат, соответствующая концентрации кислорода 20,9% и водорода 0%).

2 Область негорючести характеризуется смесями, содержащими либо менее 4% водорода (НВП), либо менее 5% кислорода, либо и то и другое. Если концентрации веществ в выбросе остаются в "негорючей" области от места выброса до рассеивания в окружающей атмосфере, выброс является негорючим.

3 Область потенциальной воспламеняемости характеризуется концентрациями от 4% водорода и от 5% кислорода.

Область имеет треугольную (а не прямоугольную) форму, так как азот (и другие инертные газы, обычно присутствующие в воздухе) "подрезает" верхнюю часть "потенциально воспламеняющейся" области. Обозначенное в 3.1.14.2 условие, заключающееся в том, что воспламенение ниже 8% водорода возможно только в статичных условиях, тогда как концентрации выше 8% водорода могут поддерживать воспламенение также в условиях потока (например, при выбросе из транспортного средства), отражено на рисунке 1 областью желтого цвета.

4 Если концентрация водорода в выбросе проходит через область потенциальной воспламеняемости по мере его рассеивания в воздухе, выброс следует считать воспламеняющимся (если не подтверждено, что он не воспламеняется, например в соответствии с 4.2.4.1). На рисунке 1 пунктирными линиями 1, 2 и 3 представлена иллюстрация оценки потенциальной воспламеняемости выбросов.

|

1 - выброс 100% водорода не является локально воспламеняющимся в месте его высвобождения из-за недостатка кислорода, но по мере того, как высвобождаемый продукт рассеивается в воздухе, образующаяся в результате смесь становится потенциально воспламеняемой в некоторых областях, прежде чем полностью рассеется в окружающей атмосфере; 2 - смесь газообразного водорода и азота с содержанием водорода менее 5% не воспламеняется, потому что при смешивании с воздухом водород падает ниже НПВ (4% водорода) до того, как в смеси будет достаточное количество кислорода (5%) для поддержания горения; 3 - в типичном выбросе из транспортного средства на топливных элементах может быть водород и кислород, однако смесь обычно не воспламеняется благодаря разбавлению водорода катодным газом (воздухом).

Рисунок 1 - Воспламеняемость смеси "водород-кислород-азот"

3.1.15 система батареи топливных элементов; система БТЭ: (fuel cell stack system, FCSS): Совокупность, содержащая один или несколько топливных элементов, которые обеспечивают реакцию топлива и окислителя с образованием электрического тока посредством электрохимической реакции.

Примечание - Система БТЭ включает: соединения для подачи топлива, окислителей и выхлопных газов; электрические соединения для питания, подаваемого системой батареи; средства контроля электрических нагрузок, предназначенные для сопряжения с системой топливных элементов (СТЭ). Также система БТЭ может включать средства для подачи дополнительных жидкостей (например, охлаждающая среда, инертный газ), средства для обнаружения нормальных и/или ненормальных условий эксплуатации, кожухи или сосуды под давлением и системы вентиляции. Подсистему батареи топливных элементов также называют силовым модулем топливных элементов или модулем топливных элементов.

3.1.16 опасная зона (hazardous area): Зона, в пространстве которой могут присутствовать взрывоопасная газовая среда или другие опасные условия в конфигурациях, требующих особых мер предосторожности при конструировании, установке и использовании оборудования.

3.1.17 опасные условия (hazardous condition): Условия, потенциально угрожающие здоровью человека.

Примечание - Например, опасные среды и высокое электрическое напряжение.

3.1.18 опасные среды (hazardous fluids): Газы или жидкости, представляющие потенциальную опасность.

Примечание - Опасности, связанные со средами в топливных элементах:

а) воспламеняемость - концентрации топливно-воздушных смесей на уровне или выше нижнего предела воспламеняемости (НПВ) считаются опасными;

б) токсичность - концентрации вредных веществ, превышающие соответствующие ПДК. Нормы содержания вредных веществ определяются управлением по охране труда или эквивалентной организацией. Превышение этих норм считается опасным;

в) высокое давление - среды под высоким давлением в подсистемах подачи топлива, топливных процессорах, топливных элементах и/или подсистемах управления температурным режимом, которые в случае неисправности могут высвобождаться, вызывая травмы у людей;

г) экстремальная температура - жидкости или материалы с очень высокой или низкой температурой, которые могут привести к травмам, таким как ожоги или обморожение;

д) химическая активность - материалы, которые могут вступать в реакцию с другими материалами, прямо или косвенно представляющую угрозу для здоровья человека.

3.1.19 контур высоковольтной блокировки; HVIL (hazardous voltage interlock loop, HVIL): Система, предназначенная для защиты людей от воздействия высокого напряжения или от других угрожающих здоровью условий.

Примечание - Обычно обнаруживают нежелательный доступ или неисправности, пропуская слабый (неопасный) сигнал через контур, соединяющий набор замкнутых проводников, разъемов, датчиков и переключателей для проверки непрерывности электрической цепи.

3.1.20 высокое напряжение (high voltage): Уровни напряжения выше 30 В переменного тока или 60 В постоянного тока.

3.1.21 источники воспламенения (ignition sources): Источники тепловой или электрической энергии, способные воспламенять горючие газовые смеси.

Примечание - Информацию о предотвращении тепловых, электрических и статических разрядов см. в 4.2.3.3.

3.1.22 внутренний перенос [утечка] [internal transfer (or cross leakage)]: Утечка жидкостей и/или газов через швы, стыки, трещины, отверстия или дефекты между контурами внутри компонентов, содержащих различные жидкости (или газы), в таких как теплообменник или батарея топливных элементов, движимые перепадами рабочего и/или нерабочего давления и/или концентрационным градиентом.

Примечание - Возможные типы внутреннего переноса включают: "топливо-воздух", "воздух-топливо", "топливо-охлаждающая жидкость", "охлаждающая жидкость-топливо", "воздух-охлаждающая жидкость" и "охлаждающая жидкость-воздух".

3.1.23 штатные выбросы (normal discharges): Выбросы, ожидаемые при нормальной работе транспортного средства и не связанные исключительно с отказами в работе транспортного средства.

3.1.24 нормальная работа (normal operation): Все переходные и установившиеся режимы работы транспортного средства, возникающие во время запуска, предполагаемой работы и остановки, которые не связаны с отказом компонента или системы.

3.1.25 точка выброса (point of release): Переходная область, где выброс, потенциально содержащий опасные вещества, покидает транспортное средство и перемещается в окружающую среду, пассажирский салон или другую зону, которая считается неопасной.

3.1.26 усиленная изоляция (reinforced insulation): Одинарная система изоляции с механическими и электрическими свойствами, обеспечивающими такую же степень защиты от риска поражения электрическим током, как и двойная изоляция.

Примечание - Термин "одинарная система изоляции" не обязательно означает, что изоляция представлена цельным однородным элементом. Система изоляции может состоять из двух или более слоев, каждые из которых не могут быть испытаны в качестве дополнительной или основной изоляции.

3.1.27 выброс (сброс) (releases): Выбросы, являющиеся нежелательными или ненужными.

3.1.28 дополнительная изоляция (supplementary insulation): Независимая изоляция, предусмотренная в дополнение к основной изоляции для защиты от опасности поражения электрическим током в случае выхода из строя основной изоляции.

3.1.29 трубопровод (tubing): Металлическая или неметаллическая труба, предназначенная для передачи газообразных или жидких сред.

3.1.30 электрический соединитель транспортного средства (vehicle electrical connector): Разъем, предназначенный для соединения с электрическим транспортным средством с целью обеспечения электропитания и обмена информацией.

Примечание - Это устройство является частью системы электрического подключения.

3.1.31 система электрического подключения транспортного средства (vehicle electrical coupler): Система, позволяющая подключить гибкий кабель электропитания к оборудованию и состоящая из электрического соединителя и входного отверстия транспортного средства.

3.1.32 вентиляция (vents): Выброс неотработанных, необработанных или частично переработанных газов или жидкостей.

3.1.33 транспортное средство на топливных элементах; ТСТЭ (fuel cell vehicle; FCV): Транспортное средство с тяговым электроприводом, перезаряжаемой системой хранения электрической энергии и системой топливных элементов в качестве дополнительного источника питания электрической энергией.

Примечание - В случае, если транспортное средство приводится в движение за счет энергии, получаемой от бортовой системы водородных топливных элементов, такое транспортное средство называют "транспортным средством на водородных топливных элементах". ТСТЭ может иметь возможность зарядки системы хранения и накопления электроэнергии от внешнего зарядного устройства на возобновляемых источниках энергии.

3.1.34 устройство сброса давления; УСД (pressure relief device; PRD): Клапан или предохранительное устройство (разрывной элемент), автоматически снижающие избыточное давление.

3.1.35 высоковольтное оборудование (high voltage components): оборудование, для работы которого используется высокое напряжение.

3.2 Сокращения

ПДК - предельно допустимая концентрация;

ПСХЭЭ - перезаряжаемая система хранения электрической энергии;

ТРК - топливораздаточная колонка;

ТС - транспортное средство;

СИЗ - средство индивидуальной защиты;

ПУВ - порог устойчивого воспламенения;

СПГ - сжиженный природный газ;

ЭХГ - электрохимический генератор.

4 Правила безопасности технических систем

4.1 Общая безопасность транспортного средства

Для защиты людей от факторов, угрожающих здоровью, важно соблюдать следующую последовательность действий, влияющих на безопасность ТС:

а) защиту пассажиров ТС и окружающих людей от травм, которые могут возникнуть в результате отказов компонентов, входящих в состав ТС и поддерживающих его работу, и/или в результате повреждений, вызванных внешними событиями (например, столкновениями);

б) защиту пассажиров ТС, окружающих людей и обслуживающего персонала от опасностей, связанных с эксплуатацией или обслуживанием ТС на топливных элементах (например, высокого напряжения, экстремальных температур, высокого давления и легковоспламеняющихся или токсичных сред);

в) минимизацию повреждений систем ТС, вызванных отказом подсистем или компонентов.

4.1.1 Учет требований по безопасности при проектировании

ТС и связанные с ним подсистемы должны быть спроектированы таким образом, чтобы единичный сбой аппаратного или программного обеспечения не привел к необоснованному риску в отношении безопасности человека или к бесконтрольному поведению ТС.

4.1.1.1 Оценка рисков

Для выявления потенциальных отказов и определения соответствующих контрмер необходимо проводить оценку рисков, такую как анализ видов и последствий отказов (FMEA).

4.1.1.2 Изоляция и разделение опасностей

Изоляция и разделение опасностей - это подходы, используемые для предотвращения каскадных отказов и нежелательных или неожиданных взаимодействий. Источники воспламенения должны быть изолированы от систем с опасными средами.

4.1.1.3 Критически важные функции управления

Критически важные для безопасности системы управления необходимо проектировать таким образом, чтобы единичный сбой аппаратного или программного обеспечения не приводил к каскадному возникновению опасных состояний. Системы управления включают изоляцию, разделение, резервирование, контроль и/или другие средства. Руководство по проектированию аппаратного и программного обеспечения можно найти в группе стандартов ГОСТ Р ИСО 26262-1 (все части).

4.1.1.4 Отказоустойчивость

Конструкция ТС должна предусматривать отказоустойчивость электрических элементов управления и систем управления опасными средами. Автоматические электрические разъединители должны размыкаться, а запорные клапаны подачи топлива должны закрываться при отключении. Таким образом, любое прерывание этого управляющего сигнала вызовет отключение электрических или топливных источников.

Эксплуатационная безопасность ТС должна учитывать потерю мощности ТС из-за автоматического отключения, которое может привести к опасным условиям эксплуатации. Необходимо предусмотреть поэтапный процесс предупреждения и автоматического отключения ТС или какие-либо другие альтернативные средства уменьшения создаваемой опасности, особенно если ТС находится в движении. При обнаружении неисправностей, представляющих потенциальную опасность, конкретные действия, которые должны быть предприняты, определены в 4.6.

4.1.2 Электромагнитная совместимость и электрические импульсы

Все электрические узлы, которые могут повлиять на безопасную эксплуатацию ТС, должны быть функционально устойчивы к электромагнитной среде, воздействию которой они подвергаются. К ней относятся колебания напряжения и характера нагрузки, которые могут возникнуть при нормальной эксплуатации ТС во время движения и заправки топливом. Электрические импульсы, возникающие при нормальной работе ТС, не должны вызывать сбоев в ТС.

4.1.3 Ударопрочность

Топливную систему и электрическую целостность разрешается испытывать одновременно или по отдельности. Отдельные испытания на электрическую целостность разрешается проводить с частичным запасом топлива или без него.

4.1.3.1 Целостность топливной системы

Критерии для оценки утечек топлива после аварии ТС:

а) энергетический эквивалент утечки топлива, соответствующий указанному в приложении А для конкретных систем сжатого водорода;

б) отсутствие выброса других опасных веществ из топливной системы (например, водорода в виде жидкости, гидрида металла или других гидридных материалов).

4.1.3.2 Целостность электрической системы

Требования к ТС на топливных элементах в части послеаварийной электрической целостности - в соответствии с ГОСТ ISO 17840-1.

4.1.4 Погружение транспортного средства

Погружение ТС в воду не должно приводить к возникновению разности электрического потенциала или электрического тока, выбросу газа или жидкости, воспламенению или взрыву, которые опасны для здоровья человека, находящегося внутри или снаружи ТС.

4.1.5 Буксируемость

Конкретные методы буксировки ТС следует расценивать как информацию по обслуживанию и включать в инструкцию по эксплуатации/руководство пользователя с соответствующими фотографиями или чертежами, описывающими рекомендуемые места крепления буксировочных крюков.

4.2 Безопасность топливной системы

Топливные системы, выполняющие функции хранения, обработки и/или подачи топлива, должны быть разработаны в соответствии с ГОСТ Р 70680.

Интеграция топливных систем в ТС должна учитывать положения 4.2.1-4.2.8.

4.2.1 Монтаж

Все компоненты, соединительные трубопроводы и проводку необходимо надежно закреплять в ТС так, чтобы свести к минимуму их повреждения и предотвратить утечки и другие неисправности. Следует предусмотреть защиту от гравия и дорожной грязи, а также истирания или повреждения. Термически активируемые УСД должны располагаться в той же зоне или отсеке, что и защищаемые ими компоненты или системы по ГОСТ Р 70680.

4.2.2 Отказоустойчивое отключение

Следует предусматривать средства для предотвращения нежелательного выброса топлива в результате единичных отказов функции отключения. HVIL также может быть использован для отключения подачи топлива.

4.2.3 Управление потенциально опасными условиями в отсеках транспортных средств

Все компоненты, содержащие или выделяющие опасные вещества, должны быть расположены в местах или отсеках ТС, где возможно управление потенциально опасными условиями. При необходимости эти зоны могут быть сформированы с использованием барьеров, определенных в 4.2.3.1. Установленное в этих зонах оборудование должно соответствовать условиям его эксплуатации на основе контроля потенциально воспламеняющейся атмосферы в соответствии с 4.2.3.2 и/или устранения источников воспламенения в соответствии с 4.2.3.3. При выбросах опасных веществ из этих зон следует учитывать:

- выброс опасных веществ за пределы ТС по 4.2.4.1;

- попадание опасных веществ в салон ТС по 4.2.4.2;

- прохождение легковоспламеняющихся веществ в зоны, содержащие оборудование, не предназначенное для взрывоопасных зон согласно 4.2.4.3.

Необходимо учитывать возможные отказы оборудования и систем, описанные в 4.2.3.1-4.2.3.3, и если это оправдано, предупреждать в соответствии с 4.2.8.

4.2.3.1 Потоковые барьеры

Потоковые барьеры могут быть использованы для образования и изоляции зон, содержащих опасные вещества внутри ТС или вокруг него. Все швы и зазоры пассивных барьеров должны быть в достаточной степени герметизированы, чтобы соответствовать положениям 4.2.3. Активные барьеры должны соответствовать критериям герметизации, указанным в 4.2.3.2.

Потоковые барьеры для размещения топливного оборудования и выхлопные трубы необходимо изготавливать из металлических или других материалов, не поддерживающих и не распространяющих горение, и проектировать с учетом недопущения статических электрических разрядов, возникновения и распространения пламени между отсеками и повышения давления (см. 4.2.4.1 и приложение Б). Впускные и выпускные отверстия должны быть защищены без нарушений функциональности из-за ограничений потока.

4.2.3.2 Потенциально воспламеняющиеся среды

Для контроля потенциально воспламеняющихся сред в зонах/отсеках с топливным оборудованием применяют следующие методы.

а) Вентиляция. Естественная или принудительная вентиляция является эффективным методом снижения вероятности образования горючей газовой смеси за счет разбавления горючего газа до уровня ниже его нижнего предела воспламеняемости. При определении места притока вентиляции и требований к потоку следует учитывать возможное загрязнение потока разбавляющего воздуха. Вентиляционное оборудование и датчики в газовых каналах, несущих потенциально воспламеняющиеся вещества, должны быть пригодны к такому применению в соответствии с 4.2.3.3. Размер и расположение других защитных и оградительных устройств (если таковые имеются), которые термически или физически защищают водородную систему, должны быть такими, чтобы они не нарушали и не ограничивали функционирование систем вентиляции или потоковых барьеров. Если вентиляционный поток не способен снизить концентрацию выбросов (включая аномальные выбросы) горючих газовых смесей или потеря вентиляционного потока создает потенциальную опасность, то необходимо предусмотреть контрмеры в соответствии с 4.2.8.

б) Герметизация. Герметизация может быть использована для изоляции легко воспламеняющейся среды от потенциальных источников воспламенения внутри оборудования.

в) Обдув - это тип защиты электрического оборудования, при котором безопасность достигается с помощью защитного газа, поддерживаемого под избыточным давлением. Если потеря давления защитного газа создает потенциальную опасность, должны быть предусмотрены контрмеры в соответствии с 4.2.8.

г) Каталитическое дожигание. Для снижения концентрации горючих газов в среде могут быть использованы каталитические дожигатели или другие средства снижения концентрации легковоспламеняющихся газов. Если используются каталитические дожигатели или другие потенциальные источники воспламенения, необходимо предусматривать средства подавления пламени.

д) Ингибиторы горения. Инертные газы или другие материалы могут использоваться для снижения воспламеняемости атмосферы или предотвращения возгорания. Следует учитывать возможный риск удушья или токсичность веществ-ингибиторов.

4.2.3.3 Потенциальные источники воспламенения

Если в локальной зоне часто или постоянно присутствуют легковоспламеняющиеся вещества, то установленное в этой зоне оборудование не должно быть источником воспламенения ни при нормальной работе, ни при единичном отказе указанного оборудования. Ниже приведены требования к вероятным источникам воспламенения различных типов:

а) внешние поверхности. При нормальной эксплуатации температура поверхностей компонентов в зонах, вмещающих топливосодержащее оборудование, должна быть ниже температуры самовоспламенения горючих веществ;

б) электрооборудование. Электрооборудование, установленное в зонах, вмещающих топливосодержащее оборудование, должно быть пригодно для использования в зоне размещения;

в) статический разряд. Возможность возникновения статического разряда в зонах размещения топливосодержащего оборудования следует устранять посредством надлежащего соединения и заземления. Установка оборудования в зонах размещения топливосодержащих компонентов должна быть проведена в соответствии с 4.4.8;

г) каталитические материалы. Оборудование, содержащее материалы, способные ускорить реакцию горения, должно препятствовать распространению реакции горения от оборудования в окружающую легковоспламеняющуюся среду.

Если источники воспламенения не могут быть надлежащим образом устранены или существует вероятность самовозгорания - см. 4.2.3.1, 4.2.3.2 и/или 4.2.8.

4.2.4 Система отвода газов

Конструкции всех выхлопных, продувочных, вентиляционных и других устройств выброса в топливной системе должны соответствовать требованиям, изложенным в 4.2.4.1-4.2.4.4. Вероятные отказы системы отвода газов следует рассматривать в составе контроля неисправностей, описанном в 4.2.8.

4.2.4.1 Выбросы газов за пределы транспортного средства

Компоненты топлива в продувочных, вентиляционных и выхлопных газах, присутствующие при работе, не должны создавать опасных условий. Возникающие опасности включают воспламеняемость или токсичность веществ в месте выброса в окружающую атмосферу, а также возможность дальнейшего увеличения концентрации выше допустимых пределов при эксплуатации ТС или его работы в замкнутом помещении.

Выбросы необходимо контролировать за счет сочетания различных технических решений, естественной или принудительной конвекции, каталитических реакторов (рекомбинаторов) и других средств (см. 4.2.3).

В зоне выбросов, а также в зоне рассеивания выбросов, при работе ТС (включая запуск и остановку) содержание опасных веществ должно:

а) быть ниже ПДК;

б) быть ниже НПВ в соответствии с 3.1.14.2 или ограничено по объему и по концентрации водорода, а также на соответствие приложению Б.

В случаях, когда ухудшение качества компонентов или их неисправности, описанные в 4.1.1, могут привести к несоблюдению вышеуказанных критериев, эти элементы должны быть рассмотрены в соответствии с 4.2.8 или проверены на отсутствие опасности в соответствии с приложением Б (включая Б.2, Б.3 и Б.4 в зависимости от ситуации).

Оценка критериев безопасности атмосферы вокруг ТС во время его эксплуатации - в соответствии с 5.2 и приложением В.

4.2.4.2 Выбросы газов в пассажирский, багажный и грузовой отсеки.

Необходимо предотвращать выбросы токсичных, легковоспламеняющихся и взрывоопасных газов в пассажирские, багажные и грузовые отсеки. Этого можно добиться с помощью барьеров, естественной или принудительной конвекции, каталитических реакторов (рекомбинаторов) или других средств, определенных в 4.2.3. Уровни легковоспламеняющихся и токсичных газов внутри пассажирского, багажного и грузового отсеков должны быть менее 25% НПВ (в соответствии с 3.1.14.2, примечание 2) и ПДК, установленных государственным уполномоченным органом с учетом 4.1.1.

4.2.4.3 Выбросы газов в другие отсеки

Легковоспламеняемые и взрывоопасные газы не должны сбрасываться в отсеки или пространства внутри ТС, в которых находится оборудование, не предназначенное для легковоспламеняющихся зон. Это следует осуществлять с помощью барьеров, естественной или принудительной вентиляции, каталитических реакторов (рекомбинаторов) или других средств, как определено в 4.2.3.

4.2.4.4 Выделение водорода из тяговых аккумуляторов

Конструкция ТС должна исключать возможность выброса опасных газов сверх ограничений, установленных в 4.2.4.1-4.2.4.3, и соответствовать мерам безопасности, определенным в 4.2.3.

4.2.5 Выбросы из систем хранения водорода и устройств сброса давления

Системы хранения водорода могут выделять водород в результате аварии или неисправности. Выбросы при срабатывании УСД должны выводиться за пределы ТС. Кроме того, если система хранения водорода расположена в пассажирском, багажном или грузовом отсеке, все другие выбросы или потенциальные выбросы из системы хранения водорода необходимо направлять за пределы этих отсеков. Направление потоков сброса водорода должно сводить к минимуму воздействие на людей (как внутри, так и снаружи ТС) или распространение опасностей внутри ТС или окружающей его среды. Указания к проектированию систем хранения водорода, УСД и вентиляционных систем приведены в приложении Г.

4.2.6 Заправка топливом

Заправочный ниппель должен быть расположен на ТС таким образом, чтобы возможные утечки при заправке отводились непосредственно за пределы ТС, не попадая в пассажирский салон, багажное отделение или другое внутреннее пространство ТС. Заправочный ниппель запрещено размещать в местах, которые с большой вероятностью могут быть повреждены при авариях, например в энергопоглощающих элементах ТС.

Заправочный ниппель следует защищать от проникновения грязи и влаги, а уплотняющие поверхности заправочного ниппеля должны быть защищены дверцей, крышкой или заглушкой.

При подключении заправочный ниппель должен быть соединен с электропроводным шасси ТС. Измеренное электрическое сопротивление должно быть не более 1,000 Ом.

Заправочный ниппель необходимо защищать от неполадок и вращения (например, с помощью блокировки во всех направлениях) и закреплять на ТС таким образом, чтобы исключить возможные ошибки при эксплуатации (см. ГОСТ Р 70680).

ТС также должно иметь защитные функции, обеспечивающие выполнение одного (или обоих) из следующих условий:

- ТС не может начать движение, пока заправочная муфта подсоединена к заправочному ниппелю;

- заправочный ниппель должен быть установлен и закреплен так, чтобы предотвратить разрыв заправочной линии или соединений внутри ТС в случае его выезда с места, при этом разрывная муфта предназначена для отделения заправочного шланга на заправочной станции (см. приложение Д).

Необходимо учитывать положения 4.7 и 5.1 для требований к маркировке безопасности и руководства по безопасности при заправке топливом соответственно.

4.2.7 Откачка топлива

Должны быть разработаны средства для удаления топлива из ТСТЭ для технического, послеаварийного обслуживания и других целей (см. раздел 6 и 7.2).

4.2.8 Контроль топливной системы

Потенциальные неисправности оценивают в соответствии с 4.1.1. Неисправности, приводящие к потенциальной опасности, следует рассматривать и устранять с применением 4.1.1.4 и 4.6.

4.2.8.1 Неисправности, сопровождающиеся выбросом топлива

Выброс топлива в результате неисправности может приводить к образованию потенциально воспламеняющейся среды. Методы обнаружения таких неисправностей могут включать прямые измерения концентрации водорода, измерения расхода или давления в системе.

4.2.8.2 Ошибка отключения подачи топлива

Обнаружение неисправности при процедуре отключения подачи топлива - в соответствии с 4.2.2.

4.2.8.3 Сбой процесса

Под сбоем процесса подразумевают превышение нормальных рабочих значений параметров компонента или системы, таких как давление, температура и другие.

4.2.8.4 Неисправность вентиляции

Потеря или уменьшение потока воздуха, предназначенного для управления потенциально опасной средой в соответствии с 4.2.3.2.

4.3 Безопасность системы топливных элементов

Система топливных элементов представляет собой электрохимический генератор тока и различные вспомогательные системы, которые, при отсутствии должного контроля, могут подвергнуть пассажиров ряду опасностей (например, поражению электрическим током, утечке топлива).

4.3.1 Конструкция системы топливных элементов

ГОСТ Р 70680 следует использовать для разработки подсистем, содержащих водород, а также руководствоваться 4.2 для интеграции этих подсистем в ТС. Подсистемы, использующие электрические компоненты, должны быть спроектированы по 4.4.

4.3.2 Конструкция батареи топливных элементов

Батарею топливных элементов необходимо проектировать с учетом недопущения утечек рабочих газов и жидкостей, неконтролируемого повышения или понижения давления рабочих сред, контакта человека с токоведущими элементами системы и возможности короткого замыкания.

Если во время эксплуатации из батареи топливных элементов может возникнуть утечка жидкостей или газов из-за неисправности или износа компонентов системы, необходимо оценить и устранить потенциальные последствия этих утечек в соответствии с 4.1.1, 4.2.8, 4.6, 5.1 и 5.2. Подобные утечки включают, помимо прочего, внутренний перенос типа "топливо-охлаждающая жидкость", способный привести к появлению водорода внутри системы охлаждения и его выходу в воздух, что может привести к выбросу потенциально воспламеняющихся смесей во время работы (см. 4.2.4.1 для методов оценки нормальных газообразных выбросов вне ТС).

4.3.3 Защита от поражения электрическим током высокого напряжения

Необходимо, чтобы система топливных элементов соответствовала требованиям по электробезопасности, определенным в 4.4.3.

4.3.4 Устойчивость к высокому напряжению

При проверке конструкции каждая высоковольтная система должна демонстрировать достаточную диэлектрическую прочность, не допускающую пробоя диэлектрика и искрения после приложения напряжения в соответствии с 4.4.4. Блок(и) топливных элементов и другое оборудование/контуры, которые могут быть повреждены в ходе подобных испытаний, могут быть отсоединены.

4.3.5 Мониторинг системы топливных элементов и отходящих газов

Приведенные ниже потенциальные неисправности должны быть оценены в соответствии с 4.1.1. Случаи превышений пределов безопасной эксплуатации следует рассматривать с использованием 4.1.1.4 и 4.6.

4.3.5.1 Неисправность в работе блока топливных элементов

Выход за предельно допустимые значения температуры, давления и расхода могут привести к отказам внутренних или внешних компонентов и впоследствии подвергнуть персонал опасности.

4.3.5.2 Нарушение изоляции - см. 4.4.9.1

4.3.5.3 Пониженное напряжение

Низкое напряжение батареи топливных элементов или отдельных ее элементов может привести к отказу внутренних или внешних компонентов и впоследствии подвергнуть персонал опасности.

4.3.5.4 Перегрузка по току

Токи, превышающие номинальные значения, могут привести к отказу внутренних или внешних компонентов и впоследствии подвергнуть персонал опасности.

4.4 Безопасность электрической системы

Целью проектирования электрической системы и ее мониторинга является предотвращение травм персонала и непреднамеренных замыканий, которые могут привести к образованию источника воспламенения или нанести ущерб.

4.4.1 Кабели высокого напряжения

Кабели и разъемы высокого напряжения следует окрашивать в оранжевый цвет в соответствии с [1] (п.5.1.1.5.3).

4.4.2 Разъемы высокого напряжения

Разъемы для высоковольтных компонентов должны соответствовать методам испытаний и общим требованиям к характеристикам, установленным в ГОСТ Р 52230-2004 (кроме 4.15.1 (таблица 2)).

4.4.3 Защита от поражения электрическим током высокого напряжения

Электрическая система высокого напряжения в ТС должна быть защищена таким образом, чтобы свести к минимуму опасность, связанную с контактом людей с электрическими проводами. Дополнительная информация приведена в приложении Е.

Базовую защиту от поражения электрическим током необходимо обеспечивать в безаварийном режиме в течение всего срока службы ТС, в том числе с помощью основной изоляции и/или ограждений (таких как кожухи, крышки, ограждения), которые должны:

- исключать доступ к токоведущим частям без использования инструментов;

- защищать от прямого контакта с частями, находящимися под напряжением, обеспечив соответствующую защиту IPXXB, IPXXC или IPXXD.

Выравнивание потенциалов всех открытых токопроводящих частей должно быть обеспечено путем присоединения этих частей к электропроводящему шасси в соответствии с 4.4.8.1.

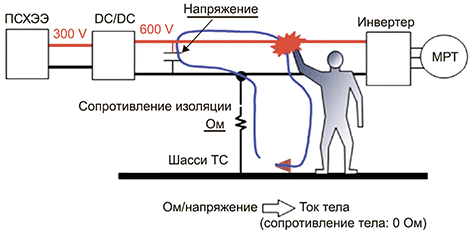

Сопротивление изоляции между любой из шин высокого напряжения и электропроводящим шасси должно соответствовать требованиям, определенным в 4.4.3.1 и приведенным в таблице 1.

Дополнительные меры, определенные в 4.4.3.1 и приведенные в таблице 1, также необходимо реализовывать для обеспечения защиты от поражения электрическим током в условиях единичной неисправности. Эти дополнительные меры учитывают вклад Y-конденсаторов в увеличение тока, проходящего через тело человека при прикосновении к электрической шине. Требования различаются в зависимости от типа тока, проходящего через тело человека, возникающего при прикосновении к электрической шине, поэтому при защите от поражения электрическим током необходимо оценивать рабочие условия и конкретные ситуации.

В качестве альтернативы мерам, указанным в 4.4.3.1 и 4.4.3.2, контрмеры, указанные в 4.4.3.3, могут быть использованы для деактивации шины в нерабочих состояниях или при ремонте.

Таблица 1 - Требования к изоляции при использовании различных типов высоковольтных систем

Тип системы высокого напряжения | Сопротивление изоляции для "плавающей" | Дополнительные меры по защите от поражения электрическим током в условиях единичного отказа в 4.4.3.1-4.4.3.2 | |

системы по 4.4.3.1 | контактный переменный ток, АС | контактный постоянный ток, DC | |

Системы постоянного тока, DC | 100 Ом/В | Энергия Y-конденсаторов до 0,2 Дж или защита системы постоянного тока по 4.4.3.2 | |

Системы переменного тока, AC | 500 Ом/В | Контактный ток менее 5 мА (мс) или защита системы переменного тока по 4.4.3.2 | Энергия Y-конденсаторов до 0,2 Дж или защита системы переменного тока по 4.4.3.2 |

Системы переменного и постоянного тока с кондуктивным соединением | 500 Ом/В | Контактный ток 5 мА (мс) или защита системы переменного | Энергия Y-конденсаторов до 0,2 Дж или защита |

Вариант 1: Система с токопроводящим подключением соответствует требованиям системы переменного тока | тока по 4.4.3.2 | системы постоянного или переменного тока по 4.4.3.2 | |

Вариант 2: Дополнительная защита АС | 100 Ом/В | Защита системы переменного тока по 4.4.3.2 | Энергия Y-конденсаторов до 0,2 Дж или защита системы постоянного или переменного тока по 4.4.3.2 |

Воздействие переменного тока может произойти при прикосновении к работающей шине переменного тока. Воздействие постоянного тока может произойти при прикосновении к электрической шине постоянного тока или прикосновении к электрической шине в системе переменного тока, когда система заряжается, но не генерирует мощность переменного тока (например, не переключается). См. [2] для получения информации о методологии расчета общей энергии, хранящейся в Y-конденсаторах системы. Y-конденсаторы обычно не используют в цепях переменного тока, подключенных к электродвигателям. | |||

4.4.3.1 Высоковольтная изоляция

Требования к сопротивлению изоляции, а также к емкости Y-конденсаторов приведены в 4.4.3.1.1-4.4.3.1.3. В качестве альтернативы этим требованиям могут быть применены защитные меры, определенные в 4.4.3.2, или меры по отключению электрических шин по 4.4.3.3.

4.4.3.1.1 Системы постоянного тока высокого напряжения

Сопротивление изоляции при измерении от любой шины постоянного тока до шасси должно быть не менее 100 Ом/В.

Энергия, запасенная в Y-конденсаторах, если таковые имеются, - не более 0,2 Дж. В качестве альтернативы в системах постоянного тока могут быть реализованы защитные меры, указанные в 4.4.3.2.

4.4.3.1.2 Системы переменного тока высокого напряжения

Сопротивление изоляции при измерении от любой шины переменного тока до шасси должно быть не менее 500 Ом/В.

Ток при измерении от шины переменного тока до шасси - не более 5 мА. Кроме того, энергия, запасенная в Y-конденсаторах, если таковые имеются, должна быть не более 0,2 Дж. В качестве альтернативы (одному или обоим требованиям) к системе переменного тока могут быть применены защитные меры, определенные в 4.4.3.2.

Измерительный прибор, представленный в ГОСТ IEC 60950-1 (рисунок D.1), должен быть использован для измерения контактного тока. Одну клемму прибора подключают к шине переменного тока высокого напряжения, а другую - к токопроводящему шасси. Напряжение U2 измеряют во время работы системы. Контактный ток определяют как U2/500.

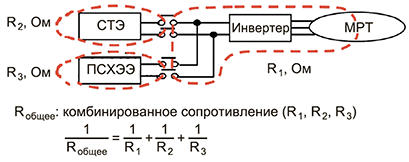

4.4.3.1.3 Высоковольтные системы постоянного и переменного тока с кондуктивной связью

Для случая, когда в переменном токе АС системы присутствует постоянная составляющая DC, необходимо соблюдать одно из двух следующих условий, соответствующих требованиям 4.4.3.1.1 и 4.4.3.1.2:

а) сопротивление изоляции должно быть не менее 500 Ом/В для комбинированной цепи. Контактный ток при измерении от шины переменного тока к электропроводящему шасси должен быть не более 5 мА. В качестве альтернативы к системе переменного тока могут быть применены защитные меры, указанные в 4.4.3.2. Энергия, запасенная в Y-конденсаторах, если таковые имеются, - не более 0,2 Дж, или должны быть реализованы меры защиты, указанные в 4.4.3.2, в системах как постоянного, так и переменного тока;

б) сопротивление изоляции - не менее 100 Ом/В для комбинированной цепи, а меры защиты, указанные в 4.4.3.2, должны быть реализованы в системе постоянного тока DC, в дополнение к системе переменного тока АС. Энергия, запасенная в Y-конденсаторах, если таковые имеются, должна быть не более 0,2 Дж. В качестве альтернативы защитные меры по 4.4.3.2 следует реализовывать в системе постоянного тока DC (в дополнение к системе переменного тока АС).

4.4.3.2 Электрозащитные ограждения

Для защиты от сбоев электрозащитные ограждения должны дополнять условия, указанные в 4.4.3, и обеспечивать достаточную механическую/физическую прочность и устойчивость к неисправностям.

Ниже приведены примеры электрозащитных ограждений для защиты от повреждений:

а) добавление одного или нескольких слоев изоляции и/или ограждений (включая различные кожухи, покрытия и обшивки), если сочетание основных мер, указанных в 4.4.3, и дополнительных мер обеспечивает достаточную механическую прочность и устойчивость для обеспечения защиты от предполагаемых неисправностей во время эксплуатации ТС.

Примечание - Вместо двойной или усиленной изоляции это позволяет использовать несколько слоев основной изоляции как для базовой, так и для дополнительной защиты, если основная изоляция обладает необходимой механической прочностью и износостойкостью. Конкретными примерами возможных подходов для достижения требуемой защиты являются использование двух или более слоев твердых изоляторов или кабелепровода для защиты основной изоляции;

б) двойная или усиленная изоляция с достаточной механической прочностью и долговечностью, чтобы обеспечить предполагаемую защиту от неисправностей в течение всего срока службы ТС;

в) различные барьеры (например, кожухи аккумуляторных батарей, топливных элементов и двигателя, корпусы блоков управления питанием, разъемов и т.д.) с механической прочностью и долговечностью, достаточными для обеспечения предполагаемой защиты от неисправностей в течение всего срока службы ТС, в том числе одновременно в качестве основной и дополнительной защиты.

4.4.3.3 Обесточивание высоковольтных цепей

Некоторые события (выключение ключа ТС, авария) или неисправности, определенные в 4.4.9, могут привести к обесточиванию цепей высокого напряжения (или их частей).

Чтобы электрическая цепь считалась неопасной, должен выполняться один из следующих критериев:

- напряжение на всех шинах переменного тока - меньше 30 В переменного тока, а напряжение на всех шинах постоянного тока - меньше 60 В постоянного тока;

- суммарная энергия тока на всех высоковольтных шинах составляет не более 0,2 Дж. Расчет энергии шины должен учитывать емкости всех X- и Y-конденсаторов, подключенных к конкретной шине, по отношению к электропроводящему шасси ТС.

4.4.4 Способность выдерживать высокое напряжение

Необходимо, чтобы каждая высоковольтная система демонстрировала достаточную диэлектрическую прочность, не допускающую признаков пробоя диэлектрика или искрения после приложения напряжения. Основное внимание в ходе испытаний уделяют подтверждению того, что жгуты, шины и соединители имеют достаточный запас для работы при высоком напряжении. Установление испытательных напряжений и проведение испытаний - в соответствии с приложением Е. Система топливных элементов (см. 4.3.4) и другое оборудование/цепи, поврежденные при испытаниях сборок, могут быть отсоединены.

4.4.5 Доступ к деталям под напряжением

На крышках, предназначенных для предотвращения доступа к деталям под напряжением, опасным для здоровья, следует предусматривать блокировочное соединение, специальный крепеж или другие средства блокировки. Если в целях безопасности используют контур блокировки опасного напряжения HVIL, то подобные средства блокировки могут быть в него включены.

4.4.6 Маркировка

Высоковольтное оборудование или отсеки, содержащие высоковольтное оборудование, должны быть обозначены символом W08 "Опасность поражения электрическим током", приведенным на рисунке 2, в соответствии с ГОСТ 12.4.026.

|

Рисунок 2 - Знак W08 по ГОСТ 12.4.026-2015

4.4.7 Защита от перегрузки по току

Рекомендации по предохранению и защите от перегрузки по току - см. [3].

4.4.8 Заземление

Компоненты и системы ТС должны быть надлежащим образом заземлены, как определено в 4.4.8.1-4.4.8.2, чтобы предотвратить накопление или возникновение разности потенциалов, которое может привести к опасному событию.

4.4.8.1 Заземление высоковольтной электрической системы для защиты от поражения электрическим током

Все открытые токопроводящие детали, включая перегородки и кожухи электрических систем высокого напряжения, необходимо соединять с электропроводным шасси таким образом, чтобы сопротивление между открытой проводящей частью и электропроводным шасси было менее 0,1 Ом при протекании тока не менее 0,2 А. Это требование считают выполненным, если заземляющее соединение выполнено сваркой и сварной шов проконтролирован неразрушающим методом контроля.

4.4.8.2 Защита от воспламенения горючих газов

Меры, определенные в 4.4.8.2.1-4.4.8.2.3, необходимы для предотвращения воспламенения газообразного водорода, способного просачиваться из ТС или заправочной станции/колонки во время заправки топливом.

4.4.8.2.1 Заземление топливной системы транспортного средства

Электропроводные части заправочной системы и компоненты, в которых могут скапливаться потенциально воспламеняющиеся пары, должны иметь электрическое соединение с электропроводящим шасси ТС.

4.4.8.2.2 Защита от статических разрядов в салоне транспортного средства

Для внутренних компонентов следует выбирать материалы, не вызывающие статических разрядов.

4.4.8.2.3 Заземление на заправочной станции во время заправки

ТС должно быть заземлено до подсоединения заправочной муфты. Сопротивление заземления при этом должно быть не более 125 МОм.

4.4.9 Мониторинг неисправностей электрической системы

Потенциальные неисправности, перечисленные в 4.4.9.1 и 4.4.9.2, оценивают в соответствии с 4.1.1. Элементы, превышающие предельные значения для безопасной эксплуатации, следует рассматривать в соответствии с 4.1.1.4, 4.4.3.3 и 4.6.

4.4.9.1 Нарушение изоляции

Сопротивление изоляции ниже уровней, указанных в 4.4.3.1, может представлять опасность для обслуживающего персонала.

4.4.9.2 Перегрузка по току

Токи, превышающие номинальные параметры оборудования, могут привести к повреждению компонентов.

4.4.10 Гибридные транспортные средства на топливных элементах

ТС с топливными элементами и аккумуляторными батареями и/или конденсаторами должны соответствовать следующим требованиям.

4.4.10.1 Оборудование для зарядки

Для ТС, которые можно зарядить от сети с помощью бортовых или внешних зарядных устройств, соединения между зарядной станцией и ТС должны соответствовать ГОСТ Р МЭК 62196-1. Система топливных элементов, определенная в 4.3, может быть отключена от заряжаемой цепи при выполнении данных требований и 4.4.10.2.

Токопроводящий разъем (заправочный ниппель), установленный на ТС, должен обладать такими защитными свойствами для предотвращения непреднамеренного контакта с высоким напряжением, как утопленные контакты или интеграция с HVIL.

4.4.10.2 Обратное питание топливного элемента

При необходимости систему БТЭ следует защищать от непреднамеренной обратной подачи энергии от других источников, таких как блок тяговых батарей и/или система рекуперативного торможения.

4.4.11 Автоматическое отключение

Функция автоматического отключения должна обеспечивать средства отключения как положительных, так и отрицательных контактов источников энергии (систем топливных элементов, тяговой батареи и других источников высокого напряжения). Эта функция должна активироваться либо главным выключателем, либо срабатывать автоматически в качестве системы защиты согласно 4.1.1.4 или 4.6.

Примечание - Функцию автоматического отключения можно обеспечить с помощью механических прерывателей или контакторов, полупроводниковых переключателей (например, IGBT) или других средств, размыкающих цепь.

4.4.12 Ручное отключение

Должны быть предусмотрены средства для отключения полюса(ов) или обесточивания модуля топливных элементов, тяговой батареи и других источников высокого напряжения от внешних цепей или компонентов. Эта функция необходима для сервисного и периодического обслуживания ТС.

4.5 Механическая безопасность

Необходимо обеспечить механическую функциональную безопасность, но не обязательно, чтобы она была реализована только механическими средствами.

4.5.1 Главный выключатель

Необходимо предусмотреть функцию единого главного выключателя, чтобы оператор мог отключить источники тягового питания в соответствии с 4.4.11, отключить систему топливных элементов и перекрыть подачу топлива. Главный выключатель должен приводиться в действие оператором и быть доступным для него, как, например, обычный выключатель зажигания.

4.6 Методы обеспечения безотказной работы при повреждении отдельных элементов системы

В ТС следует обеспечивать возможность поэтапного предупреждения и/или безопасного отключения при обнаружении неисправностей, которые могут привести к опасным условиям. В соответствии с 4.1.1.4 последовательность действий зависит от рабочего состояния ТС. Система управления ТС должна иметь возможность отключать подачу топлива и электроэнергии независимо от того, отключил оператор системы ТС или нет. Требуемые положения для автоматического отключения подачи топлива определены в ГОСТ Р 70680, а автоматическое отключение электропитания определено в 4.4.11.

При обнаружении критичных неисправностей необходимо выполнять действия, описанные в 4.6.1-4.6.5.

4.6.1 Отключение главного выключателя

Отключение главного выключателя, как определено в 4.5, должно прекратить подачу топлива и отключить батарею топливных элементов, тяговую батарею или другие источники высокого напряжения.

4.6.2 Аварийное реагирование

При срабатывании датчиков удара необходимо отключать подачу топлива и электрическую нагрузку. Функции отключения подачи топлива и электрической нагрузки должны быть восстанавливаемы.

4.6.3 Запуск транспортного средства

Если ТС находится в процессе запуска, и при этом обнаружена потенциально опасная неисправность, необходимо немедленно отключить и изолировать источники питания и топлива.

4.6.4 Недвижущееся транспортное средство

Если ТС завелось, но не движется, то при обнаружении потенциально опасной неисправности оператору должно быть представлено предупреждение. Если ТС не сдвинулось с места по истечении заданного времени, то может оказаться целесообразным выполнить автоматическое отключение, даже если главный выключатель не отключен (согласно 4.5.1).

4.6.5 Транспортное средство в движении

Если ТС находится в движении, то при обнаружении потенциально опасной неисправности необходимо немедленно уведомить об этом оператора. Некоторые неисправности могут потребовать немедленного отключения высокого напряжения и/или подачи топлива.

Если топливный элемент является единственным источником энергии, отключение должно быть выполнено после остановки ТС (согласно 4.6.4) или отключения главного выключателя (согласно 4.5.1).

4.7 Маркировка и обозначения

Значки, этикетки, ярлыки или другие средства идентификации следует использовать для предупреждения о потенциальных опасностях, связанных с эксплуатацией и обслуживанием ТС.

Предупреждающие этикетки необходимы для лиц экстренного реагирования с целью предупреждения об опасностях, связанных с наличием в компонентах ТС опасных веществ и высокого напряжения:

- для ТС с полной разрешенной массой 8845 кг и менее - см. 4.7.2;

- для водородных ТС - см. 4.7.2.4.2.

Предупреждающие этикетки должны быть прочными и надежно прикрепленными к ТС.

4.7.1 Маркировка и обозначения для высоковольтных и водородных систем

Линии высокого напряжения обозначают в соответствии с 4.4.1. Электрооборудование или места под высоким напряжением следует маркировать в соответствии с 4.4.6.

Требования к маркировке топливных компонентов и систем см. в ГОСТ Р 70680.

Для ТС с системами хранения сжатого водорода "класс давления" (Н35, Н70 и т.д.) и дата снятия с эксплуатации в соответствии с регулирующими требованиями должны быть указаны на топливном/заправочном ниппеле ТС или рядом с ним.

4.7.2 Маркировка транспортных средств с полной разрешенной массой 8845 кг или менее

Наружная маркировка на ТС должна быть четко различима приближающимся спасателем в соответствии с 4.7.2.1 и 4.7.2.2. Дизайн наружной маркировки - в соответствии с 4.7.2.4.

Внутренняя маркировка ТС - по 4.7.2.3 и 4.7.2.4.

4.7.2.1 Расположение наружной маркировки и этикеток

Если используется один внешний маркировочный знак, он должен быть размещен на внешней правой задней поверхности ТС, например на багажнике, кузове хэтчбека или задней двери, но не на бампере. Если используется уникальный символ, слово или заводская табличка, то данное требование не ограничивается использованием маркировки только на правой стороне ТС.

Дополнительные маркировочные знаки на ТС, работающих на водороде или топливных элементах, разрешены на передней поверхности ТС, а также на других внешних поверхностях.

4.7.2.2 Размер маркировки на внешней поверхности транспортного средства

Высота внешних значков или этикеток должна быть не менее 25 мм. Для ТС, у которых высота всех других значков и этикеток составляет менее 25 мм, значок или этикетка должны быть не меньше самых больших букв, используемых для другой его внешней идентификации.

4.7.2.3 Расположение этикеток и ярлыков в салоне транспортного средства

Если на ТС используют единственный внешний маркировочный знак, необходимо предусмотреть также и внутренний.

Внутренняя этикетка (или ярлык) должна быть прикреплена в месте, видимом из окна водителя или пассажира, рядом с замком зажигания или кнопкой запуска или включения на приборной панели, консоли или рулевой колонке. Также разрешается расположение этикетки/ярлыка на одной стороне/поверхности солнцезащитного козырька водителя, если такое расположение не противоречит положениям настоящего стандарта.

4.7.2.4 Факторы разработки маркировки внешних и внутренних этикеток и ярлыков

Формулировки или надписи для этикеток или ярлыков определены:

- для ТС, работающих на водороде, - в 4.7.2.4.1;

- для ТС, работающих на топливных элементах, - в 4.7.2.4.2.

4.7.2.4.1 Транспортные средства на водороде

Маркировка ТС на водороде - в соответствии с ГОСТ ISO 17840-4.

Производитель ТС на топливных элементах обязан предоставить к нему руководство экстренного реагирования.

4.7.2.4.2 Транспортные средства на топливных элементах

Маркировку ТС на топливных элементах проводят в соответствии с ГОСТ ISO 17840-4.

Производитель ТС на топливных элементах обязан предоставить руководство экстренного реагирования к такому ТС.

|

Рисунок 3 - Пример маркировки ТС на водородных топливных элементах по ГОСТ ISO 17840-4

5 Эксплуатация

5.1 Руководство пользователя

В связи с большой степенью вариативности систем ТС на топливных элементах изготовитель ТС должен предоставить руководство пользователя или инструкцию по эксплуатации, в которых необходимо представить эксплуатационные характеристики, условия заправки и безопасности ТС, включающее

а) правила безопасной эксплуатации ТС;

б) меры предосторожности, связанные с газами, жидкостями и материалами, хранящимися, используемыми или обрабатываемыми в ТС;

в) возможные угрозы безопасности, связанные с работой ТС или отдельных его систем, и соответствующие действия в случае обнаружения проблемы. Следует отметить все ограничения или требования, связанные с эксплуатацией, парковкой или хранением в гаражах или коммерческих сооружениях, а также все особые требования к транспортировке;

г) процедуры заправки топливом и сопутствующие этому требования безопасности, включая, в случае ТС с системами хранения сжатого водорода, "класс(ы) давления", которые могут использоваться для заправки топливом ТС;

д) требования безопасности, связанные с заменой деталей или жидкостей оператором;

е) информацию по аварийным ситуациям на дороге;

ж) описание процедур технического обслуживания.

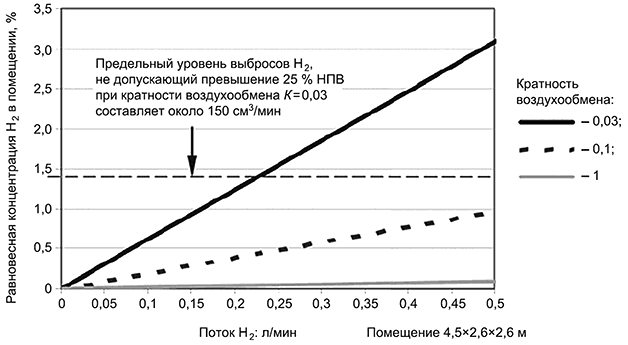

5.2 Штатные выбросы транспортных средств

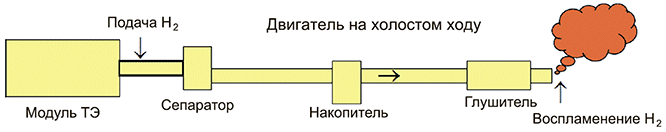

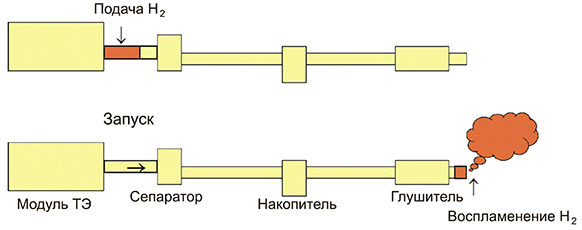

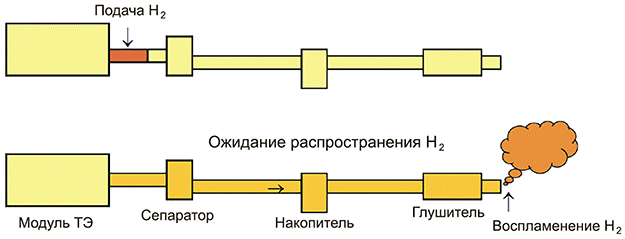

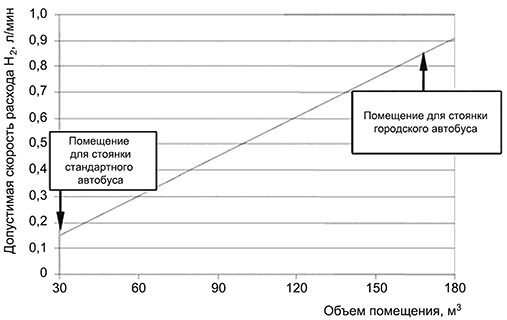

Все газообразные выбросы из ТС должны быть неопасными при нормальной эксплуатации (включая запуск и остановку). Помещения внутри зданий и сооружений, в которых предполагается нахождение работающего ТСТЭ, должны быть квалифицированы уполномоченной организацией на основе недопущения превышения 25% НПВ по водороду в этих помещениях.

Требования, определенные в 5.2.1 и 5.2.2, основаны на информации, содержащейся в приложении В.

где R - коэффициент объема;

FR - коэффициент площади пола;

ТС может быть проверено на соответствие требованиям настоящего стандарта посредством испытаний, анализа или их комбинации на основе обоснованного инженерного решения. При проверке конструкции ТС следует учитывать влияние эксплуатационных изменений, износа компонентов и выбросов. Если какая-либо неисправность не может быть полностью устранена в соответствии с 4.2.8, конструкция компонентов или систем, подверженных выходу из строя, должна быть доработана, чтобы свести к минимуму вероятность любых выходов из строя.

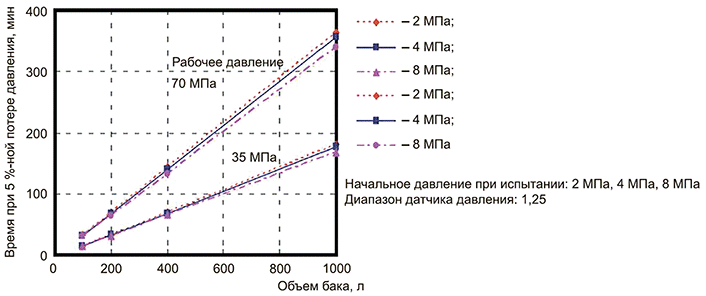

5.2.1 Выбросы транспортных средств внутри невентилируемых помещений

ТС должны иметь возможность парковаться в невентилируемых сооружениях (например, гаражи) с полным воздухообменом до 0,03 объемов помещения в час. Руководство по проведению оценки выбросов водорода в окружающую среду в замкнутом пространстве приведено в приложении В. Методология оценки систем хранения водорода приведены в ГОСТ Р 70680.

5.2.2 Выбросы транспортных средств в вентилируемых помещениях

5.3 Нарушение правил эксплуатации транспортного средства

Изготовитель ТС должен учитывать потенциальное экстремальное использование ТСТЭ и, при необходимости, предусмотреть меры по смягчению последствий, чтобы эксплуатация этих ТС была не более опасной, чем эксплуатация обычных транспортных средств с двигателями внутреннего сгорания. Изготовителю необходимо обеспечить эксплуатационные ограничения ТС при таких обстоятельствах.

ТС может быть проверено на соответствие 5.3 посредством испытаний, анализа или их комбинации на основе надежной инженерной оценки (см. приложение В).

5.4 Выбросы

Все выбросы веществ из ТС должны быть нетоксичными и ограниченными количественно так, чтобы не создавать опасных условий и не затруднять его движение.

6 Действия при аварийных ситуациях

Изготовитель ТС должен предоставлять доступную информацию для персонала служб безопасности и/или аварийно-спасательных служб относительно действий при авариях с участием ТС на водородных топливных элементах. Для аварийно-спасательных служб должна быть доступна следующая информация:

а) идентификация ТС по знакам безопасности и значкам (см. 4.7);

б) объяснение опасностей, связанных с топливом, системами высокого напряжения и любыми материалами или компонентами системы топливных элементов или ТС в целом;

в) процедура проверки срабатывания функций автоматического отключения подачи топлива и электрического отключения;

г) расположение и порядок ручного отключения подачи топлива и отсоединения электрической шины, при наличии такой возможности;

д) информация о том, что могут возникать ситуации, когда одни резервуары могут быть опорожнены, а другие все еще находятся под давлением, а поврежденные резервуары могут взорваться через некоторое время после аварии или воздействия огня. Более подробно данные ситуации описаны в 4.2.7 и 7.2.

7 Обслуживание

7.1 Руководство по обслуживанию

Из-за большого количества возможных исполнений систем ТС на топливных элементах изготовителю ТС необходимо нести ответственность за составление руководства по текущему и техническому обслуживанию ТС, которое должно содержать, как минимум, следующие положения.

1 Химические и физические свойства опасных материалов, хранящихся или обрабатываемых в ТС.

2 Возможные угрозы безопасности, создаваемые ТС или его системами во время технического обслуживания, и соответствующие действия в случае обнаружения неисправности.

3 Процедуры оказания первой помощи, характерные для уникальных опасностей для данного вида ТС.

4 Инструменты для обслуживания, оборудование и СИЗ.

5 Методы и процедуры для конкретных операций обслуживания (например, сброс топлива).

6 Предлагаемые и требуемые элементы технического обслуживания и их графики.

7.2 Процедура сброса топлива

Процедуры сброса топлива следует рассматривать как часть штатной эксплуатации и включать в руководство по обслуживанию производителя ТС. В дополнение к стандартным ситуациям обслуживания, включая условия неисправности, должна быть учтена возможность сброса топлива из системы хранения топлива поврежденных ТС.

Для топливных систем, работающих на сжатом газе, сброс топлива обычно требует сброса давления из системы хранения топлива и/или топливной системы до рекомендуемого уровня с последующей продувкой инертным газом, который снижает содержание водорода до безопасного уровня.

7.3 Безопасность объекта

Ремонт ТС необходимо проводить в помещениях, имеющих соответствующее оборудование и с предусмотренными мерами безопасности, в соответствии с местными и государственными строительными нормами.

Приложение А

(обязательное)

Критерии оценки послеаварийного состояния систем хранения компримированного водорода

А.1 Базовый метод измерения утечки водорода

А.1.1 Требования к утечке водорода

Требования к утечке водорода основаны на физических свойствах компримированного природного газа (и азота в качестве тестового газа) и погрешностях измерений, связанных с номинальными рабочими давлениями (или рабочим давлением) систем хранения компримированного природного газа в диапазоне от 20 до 25 МПа. Эти значения должны быть скорректированы для рабочих давлений систем хранения сжатого водорода в диапазоне от 25 до 70 МПа с водородом или гелием в качестве испытательного газа.

Падение давления в системах компримированного природного газа (20 или 25 МПа) при ударе в результате любого столкновения ТС с неподвижным или движущимся препятствием в течение 60-минутного периода после прекращения движения не должно превышать 1062 кПа или 895 (T/VFS), в зависимости от того, что выше, где T - средняя температура испытуемого газа в градусах Кельвина, приведенная к температуре окружающей среды перед испытанием, которую вычисляют путем измерения температуры окружающей среды в начале испытания, а затем каждые 15 мин до завершения испытания, которое длится 60 мин; сумму температур окружающей среды затем делят на пять, чтобы получить среднюю температуру T; VFS - внутренний объем топливного бака и топливопроводов до первого места перекрытия подачи топлива, измеряемый в литрах.

Второй критерий основан на количестве утечки компримированного природного газа, который по содержанию энергии сгорания эквивалентен общему количеству утечки бензина, (допускается утечка 1,7 кг жидкого топлива в течение 60-минутного интервала после прекращения движения вследствие столкновения). Используя значение 42,7 МДж/кг в качестве средней низшей теплотворной способности жидкого топлива (бензина и дизельного топлива), допустимая потеря энергии в 72590 кДж допускается в течение 60-минутного интервала после прекращения движения. Пропорционально этому общему количеству выделяемой энергии сгорания по отношению к тому, что разрешено для СПГ, утечка водородного топлива в ходе испытаний (см. [3] и [4]), не должна превышать:

а) 1190 кДж в содержании энергии от удара до прекращения движения ТС;

б) 5950 кДж в течение пятиминутного периода после прекращения движения;

в) 1190 кДж в любой минутный интервал в течение 55 мин после пятиминутного периода, указанного ранее.

В сумме это составляет 72590 кДж энергии сгорания, откуда допустимую потерю массы за 60-минутный период вычисляют с использованием низшей теплотворной способности водорода (119863 кДж/кг) по формуле

Пересчет этой массы водорода в объем при стандартной температуре 15°C и давлении вычисляют по формуле:

или допускается средняя скорость утечки примерно 118 л/мин в течение 1 ч после прекращения движения в результате столкновения. Потери топлива являются допустимыми для всей системы хранения сжатого водорода на ТС.

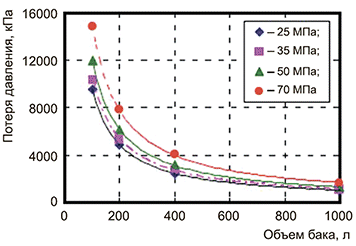

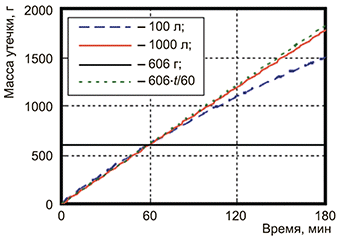

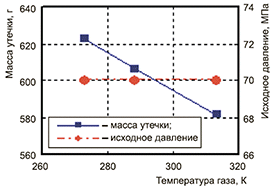

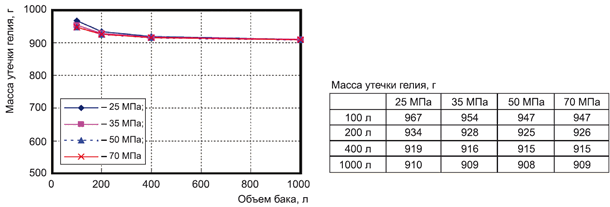

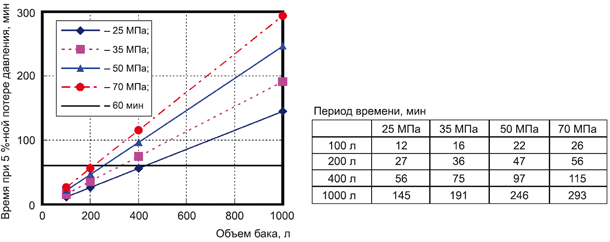

На рисунке А.1 показаны потери давления для различных размеров резервуаров и начальных давлений, которые можно рассчитать на основе массы утечки водорода 606 г.

|

Рисунок А.1 - Потеря давления при утечке водорода 606 г

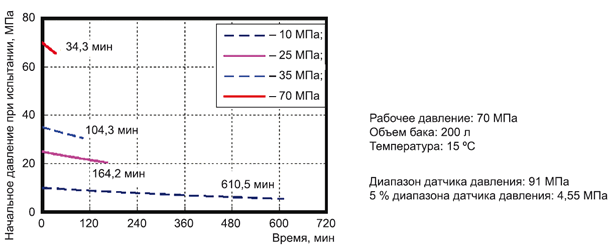

В соответствии с концепцией критериев по А.1.1 общая погрешность измерения не должна превышать 10% измеряемой величины. Поскольку считается, что погрешность измерения составляет около 0,5% диапазона датчика давления для современных систем, потеря давления должна составлять более 5% диапазона датчика давления для точного измерения.

Факторы погрешности измерения современного датчика давления от 0 до 68950 кПа следующие:

а) погрешность датчика давления (0,11%) - ±75,8 кПа;

б) термическая погрешность смещения нуля (0,2%) - ±137,9 кПа;

в) ошибка чувствительности теплового коэффициента (0,15%) - ±103,4 кПа;

г) ошибка аналого-цифрового преобразования (0,056%) - ±38,6 кПа.

Таким образом, общая погрешность измерения составляет ±355,7 кПа, что составляет примерно 0,5% от 68950 кПа. Коэффициент погрешности 0,5% считают одинаковым для любого диапазона датчиков давления.

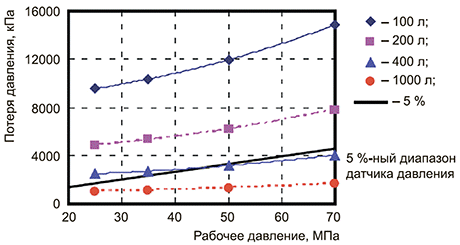

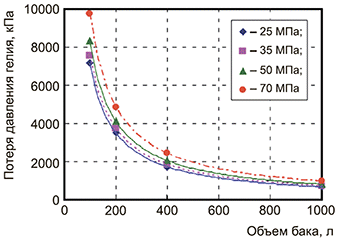

Потеря давления 5% не может быть достигнута для резервуаров объемом более 400 л при выбросе 606 г водорода (см. рисунок 2).

|

Рисунок А.2 - Потеря давления при утечке водорода 606 г

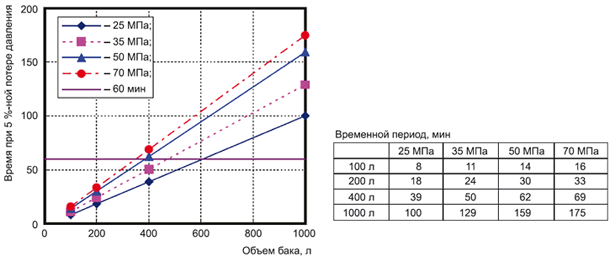

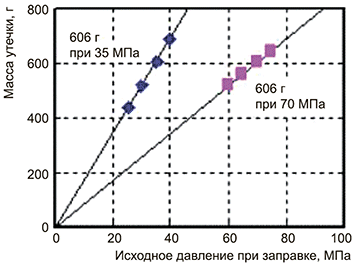

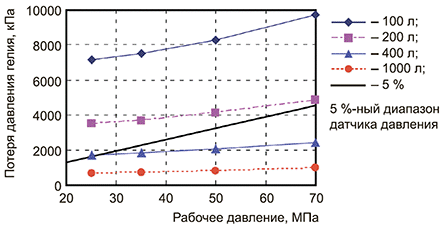

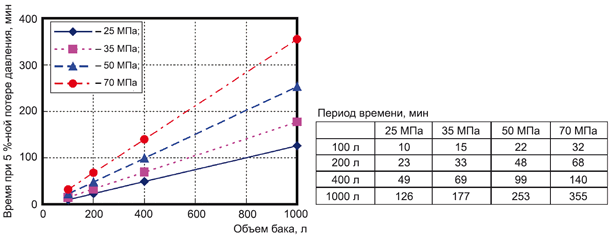

Для соблюдения требования точности 5%-ные периоды времени увеличивают так, чтобы утечка топлива обеспечивала 5%-ную потерю давления. На рисунке А.3 показаны результаты моделирования требуемых периодов времени испытаний с отверстиями, способными обеспечить утечку 606 г за 60 мин.

|

Рисунок А.3 - Временной период при 5%-ной потере давления

Площадь проходных сечений отверстий вычисляют с помощью уравнения потока через отверстия (формула (А.3)) с заменой среднего массового расхода 0,606/3600 кг/с, средних значений давления, температуры, равной 288 K, удельной газовой постоянной водорода, равной 4127 и отношения удельных теплоемкостей Cp/Cv, равного 1,407 (коэффициент теплоемкости).

где M - массовый расход, кг/с;

R - газовая постоянная, Дж/кг·K;

P - давление, Па;

T - температура газа, K;

k - отношение удельных теплоемкостей.

На рисунках А.2 и А.3 диапазон датчика давления в 1,3 раза превышает каждое номинальное (или рабочее) давление.

В соответствии с результатами моделирования на рисунке А.3 требуемое время испытаний (период времени для получения 5%-ной потери давления от диапазона датчика давления) может быть представлено в уравнении аппроксимации

(A.4)

V - объем бака, л;

NWP - номинальное рабочее давление (или рабочее давление) системы, МПа;

SR - диапазон датчика давления, МПа;

РД - рабочее давление;

Rt - коэффициент диапазона датчика давления.

Для системы на 70 МПа с требуемым перепадом давления 3,5 МПа (5% от 70 МПа) вместо формулы (А.4) можно использовать приведенную ниже более простую формулу (А.5). Для баков более 450 л необходимо увеличение времени испытаний.

А.1.2 Процедура испытаний допустимой утечки водорода при номинальном рабочем (или эксплуатационном) давлении

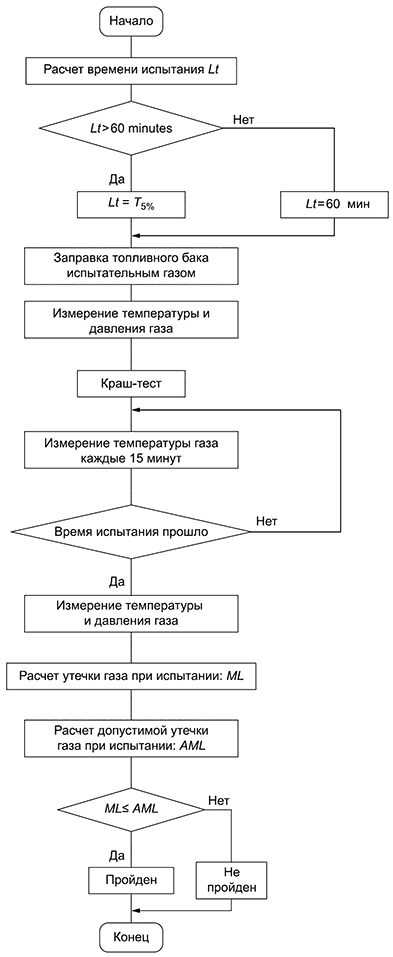

На рисунке А.4 показан алгоритм испытания с использованием водорода в качестве испытательного газа при номинальном рабочем давлении (или рабочем давлении).

А.1.2.1 Расчет времени испытания Lt

А.1.2.3 Расчет массы утечки газа при испытании ML

Массу утечки газа при испытании вычисляют на основе измеренных значений температуры и давления газа до и после аварии.

А.1.2.3.1 Приведение значений давления к 288 K

Ps - измеренное давление перед испытанием, МПа;

Ts - температура газа перед испытанием, К;

Pe - измеренное давление после испытания, МПа;

Te - температура газа после испытания, К.

А.1.2.3.2 Расчет плотности газа:

(А.7)

|

Рисунок А.4 - Алгоритм проведения испытания допустимой утечки

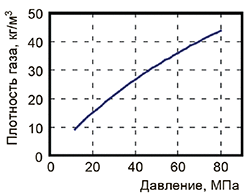

Зависимость плотности водорода от его давления показана на рисунке А.5.

|

Рисунок А.5 - Зависимость плотности водорода от его давления

А.1.2.3.3 Расчет массы утечки испытательного газа

МУ=(Ds-De)·V, (А.8)

где МУ - масса утечки испытательного газа, г;

V - объем бака, л.