ГОСТ ISO 10844-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Акустика

ТРЕБОВАНИЯ К ИСПЫТАТЕЛЬНЫМ ТРЕКАМ ДЛЯ ИЗМЕРЕНИЯ ШУМА, ИЗЛУЧАЕМОГО ДОРОЖНЫМИ ТРАНСПОРТНЫМИ СРЕДСТВАМИ И ИХ ШИНАМИ

Acoustics. Specification of test tracks for measuring noise emitted by road vehicles and their tyres

МКС 43.020

17.140.30

Дата введения 2020-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM

| Минэкономики Республики Армения |

Беларусь | BY

| Госстандарт Республики Беларусь |

Киргизия | KG

| Кыргызстандарт |

Россия | RU

| Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 сентября 2019 г. N 683-ст межгосударственный стандарт ГОСТ ISO 10844-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2020 г.

5 Настоящий стандарт идентичен международному стандарту ISO 10844:2014* "Акустика. Требования к испытательным трекам для измерения шума, излучаемого дорожными транспортными средствами и их шинами" ("Acoustics - Specification of test tracks for measuring noise emitted by road vehicles and their tyres", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 43 "Акустика" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов и документов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Излучение шума движущимися дорожными транспортными средствами зависит от структуры и звукопоглощения дорожного покрытия. Кроме того, на результаты измерений уровня шума могут влиять механический импеданс и сопротивление заносу верхнего слоя покрытия.

С целью уменьшения разброса результатов измерений уровня шума шин и звукового излучения автотранспортных средств, выполняемых на различных испытательных площадках, следует точно определить необходимые свойства поверхности и тщательно соблюдать рекомендации по составу материалов, конструкции и постройке испытательного трека.

В настоящем стандарте представлены пересмотренные требования к дорожному покрытию с целью повышения воспроизводимости результатов акустических измерений.

В настоящей редакции по отношению к первой редакции стандарта установлены более жесткие требования к испытательным площадкам, а также уменьшен разброс их характеристик.

Важно, чтобы условия испытаний обеспечивали высокую воспроизводимость результатов на разных испытательных площадках, и чтобы конструкция поверхности позволяла свести к минимуму не только изменчивость шума шин или шума самого транспортного средства для каждой отдельной площадки, но также гарантировала независимость условий распространения шума от характеристик поверхности используемой площадки. Это последнее требование исключает применение дорожных покрытий с открытыми текстурами, поглощающими шум от силовой установки транспортного средства и связанных с ней источников шума.

По сравнению с первой редакцией настоящий стандарт устанавливает более жесткие требования к покрытию, строительным нормам и правилам обслуживания испытательного трека. Требования к основным свойствам покрытия остались неизменными.

Пользователям настоящего стандарта рекомендуется измерять ожидаемый разброс уровня шума в зависимости от изменения уровня текстуры дорожного покрытия (![]() ) и передавать эти данные в подкомитет ISO/ТС 43/SC 1 для анализа и учета при очередном пересмотре стандарта.

) и передавать эти данные в подкомитет ISO/ТС 43/SC 1 для анализа и учета при очередном пересмотре стандарта.

С целью периодической проверки характеристик поверхности покрытия испытательного трека в настоящем стандарте рекомендован метод неразрушающего контроля.

Ряд международных стандартов, например ISO 13325, серия стандартов ISO 362, содержат ссылки на настоящий стандарт.

1 Область применения

Настоящий стандарт устанавливает требования к характеристикам поверхности испытательного трека, предназначенного для измерения шума дорожных транспортных средств (далее - автомобилей) и шума от взаимодействия шин с дорожным покрытием.

Поверхности, спроектированные в соответствии с настоящим стандартом

- обеспечивают сопоставимые уровни звукового излучения от взаимодействия шин с дорожным покрытием в различных условиях эксплуатации, включая условия испытаний автомобилей по шуму;

- минимизируют разброс результатов измерений для отдельного испытательного трека;

- обеспечивают низкое поглощение звука источников шума автомобиля;

- соответствуют дорожно-строительным нормам.

Примечание - В настоящем стандарте термины "шум" и "звук" считаются эквивалентными.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения к нему):

ISO 362-1, Measurement of noise emitted by accelerating road vehicles - Engineering method - Part 1: M and N categories (Акустика. Измерение шума, излучаемого дорожными транспортными средствами при ускорении. Инженерный метод. Часть 1. Категории М и N)

ISO 13472-2, Acoustics - Measurement of sound absorption properties of road surfaces in situ - Part 2: Spot method for reflective surfaces (Акустика. Измерение на месте свойств звукопоглощения дорожных покрытий. Часть 2. Метод пятна для отражающей поверхности)

ISO 13473-1, Characterization of pavement texture by use of surface profiles - Part 1: Determination of mean profile depth (Определение характеристик структуры дорожного покрытия с применением профилей поверхности. Часть 1. Определение средней толщины профиля)

ISO 13473-3, Characterization of pavement texture by use of surface profiles - Part 3: Specification and classification of profilometers (Определение характеристик структуры дорожного покрытия с применением профилей поверхности. Часть 3. Технические характеристики и классификация профилометров)

ISO/TS 13473-4, Characterization of pavement texture by use of surface profiles - Part 4: Spectral analysis of surface profiles (Определение характеристик структуры дорожного покрытия с применением профилей поверхности. Часть 4. Спектральный анализ профилей поверхности)

EN 13036-7, Road and airfield surface characteristics - Test methods - Part 7: Irregularity measurement of pavement courses: the straightedge test (Характеристики дорожного и аэродромного покрытия. Методы испытаний. Часть 7. Измерение неровностей поверхности трасс. Испытание с использованием рейки)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 коэффициент звукопоглощения ![]() (sound absorption coefficient): Доля звуковой мощности нормально падающей на испытуемый объект плоской звуковой волны, которая поглощается объектом.

(sound absorption coefficient): Доля звуковой мощности нормально падающей на испытуемый объект плоской звуковой волны, которая поглощается объектом.

Примечание - ![]() выражается в процентах и называется звукопоглощением.

выражается в процентах и называется звукопоглощением.

3.2 профиль поверхности (surface profile)

3.2.1 профиль текстуры (texture profile): Двумерная выборка ординат текстуры дорожного покрытия, образующаяся при движении сенсора, например кончика иглы или лазерного пятна, безотрывно скользящего вдоль некоторой линии на поверхности покрытия.

Примечание - Профиль текстуры описывается в двух координатах, одну из которых, лежащую в плоскости поверхности, называют "расстояние" (абсцисса), другую - в направлении нормали к плоскости поверхности называют "амплитуда" (ордината).

3.2.2 неровность (irregularity): Максимальное расстояние от поверхности покрытия до измерительного края контрольной рейки между двумя точками контакта рейки с поверхностью покрытия.

Примечание 1 - Характерные элементы дорожного покрытия, размер которых превышает 0,5 м, не относятся к текстуре и рассматриваются как неровности.

Примечание 2 - См. рисунок C.1.

3.2.2.1 продольная неровность (longitudinal irregularity): Неровность в направлении продольной оси трека.

3.2.2.2 поперечная неровность (transversal irregularity): Неровность в направлении, перпендикулярном продольной оси трека.

3.2.3 (контрольная) рейка (straightedge): Устройство (приспособление) для измерения отклонения профиля от плоскости.

3.2.4 мегатекстура (megatexture): Отклонение поверхности дорожного покрытия от абсолютно плоской поверхности, имеющее протяженность от 50 до 500 мм, соответствующую длине волны третьоктавных полос в диапазоне среднегеометрических длин волн от 63 до 500 мм.

Примечание - Размах амплитуды мегатекстуры обычно изменяется в пределах от 0,1 до 50 мм. Такой тип текстуры имеет длины волн того же порядка, что размер контакта шин с дорожным покрытием и часто образуется выбоинами или "волнистостью". Подобная мегатекстура является негативным следствием дефектов покрытия. Мегатекстуры с большей длиной волны рассматриваются в настоящем стандарте как неровности.

3.2.5 макротекстура (macrotexture): Отклонение поверхности дорожного покрытия от абсолютно плоской поверхности, имеющее протяженность от 0,5 до 50 мм, соответствующую длине волны третьоктавных полос в диапазоне среднегеометрических длин волн от 0,63 до 50 мм.

Примечание - Размах амплитуды макротекстуры обычно изменяется в пределах от 0,1 до 20 мм. Такой тип текстуры имеет длины волн порядка размера элемента протектора шины при взаимодействии шины с дорогой. Дорожные покрытия обычно проектируют с соответствующей макротекстурой для обеспечения дренажа воды с поверхности соприкосновения шины с дорогой. Параметры макротекстуры обеспечивают соответствующей дозировкой наполнителя в смеси асфальтобетона или соответствующей финишной обработкой поверхности.

3.2.6 микротекстура (microtexture): Отклонение поверхности дорожного покрытия от абсолютно плоской поверхности, имеющее протяженность менее 0,5 мм, соответствующую длине волны третьоктавных полос в диапазоне среднегеометрических длин волн не более 0,50 мм.

3.3 градиент и поперечный уклон (gradient and cross fall)

3.3.1 градиент (gradient): Отношение перепада высот к расстоянию, измеренному вдоль полосы движения, выраженное в процентах.

3.3.2 поперечный уклон (cross fall): Отношение перепада высот к расстоянию, измеренному поперек полосы движения, выраженное в процентах.

3.4 область распространения (звука) (propagation area): Часть территории испытательного трека, расположенная по обе стороны от полосы движения.

Примечание - См. рисунок 1.

3.5 полоса движения (drive lane): Часть испытательного трека, предназначенная для движения автомобиля.

3.6 жесткость (stiffness): Отношение нормальной силы к вызванному ей смещению.

3.7 плотный асфальтобетон (dense asphalt concrete): Асфальт, в котором зерна минерального материала распределены равномерно, образуя связанную структуру.

[EN 13108-1]

3.8 средняя глубина профиля (mean profile depth): Среднее значение разности высот профиля дорожного покрытия и горизонтальной линии, проведенной через наиболее высокие пики профиля на базовом расстоянии 100 мм.

[ISO 13473-1:1997, 3.5.4]

4 Требования к испытательному треку

4.1 Размеры и геометрия

4.1.1 Размеры

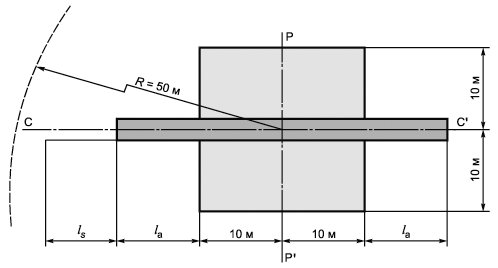

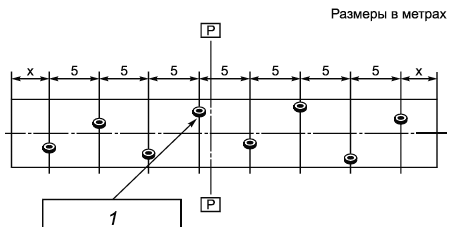

Испытательный трек должен состоять из двух участков - полосы движения и области свободного распространения звука. Их размеры должны соответствовать рисунку 1 и таблице 1.

|

![]() - длина участка разгона;

- длина участка разгона; ![]() - длина полосы движения перед областью распространения звука; CC' - средняя линия полосы движения; PP' - линия расположения микрофона; фрагмент со светлой штриховкой - область распространения; фрагмент с темной штриховкой и штрихпунктирной линией - полоса движения

- длина полосы движения перед областью распространения звука; CC' - средняя линия полосы движения; PP' - линия расположения микрофона; фрагмент со светлой штриховкой - область распространения; фрагмент с темной штриховкой и штрихпунктирной линией - полоса движения

Рисунок 1 - Размеры испытательного трека

Полоса движения длиной ![]() и шириной не менее 3,0 м должна быть симметричной относительно линии PP'. Значения

и шириной не менее 3,0 м должна быть симметричной относительно линии PP'. Значения ![]() приведены в таблице 1.

приведены в таблице 1.

Таблица 1 - Минимальная длина полосы движения

Параметр | Испытания шин легковых автомобилей, мотоциклов, транспортных средств малой грузоподъемности и грузовых автомобилей | Испытания автотранспортных средств большой длины с расположением двигателя позади кабины, имеющих расстояние между опорной точкой и передней осью более 10 м (опорная точка определена в ISO 362-1) |

| 10 м | 20 м |

| ||

Для стабилизации параметров движения транспортного средства при въезде на испытательный трек рекомендуемая длина ![]() должна быть не менее 60 м.

должна быть не менее 60 м.

Область распространения звука должна продолжаться не менее чем на 10 м относительно центра полосы движения и занимать как минимум 10 м с обеих сторон линии PP'.

Внутри окружности радиусом 50 м с центром, совпадающим с центром испытательного трека, не должно быть крупных звукоотражающих объектов, таких как заграждения, скалы, мосты или здания.

Примечание - Здания, находящиеся за пределами расстояния 50 м, могут оказывать существенное влияние на результаты испытаний, если отраженный звук фокусируется на испытательном треке.

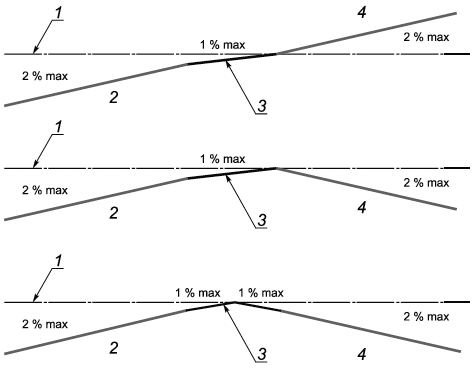

4.1.2 Геометрия

Полоса движения должна удовлетворять следующим требованиям:

- при первичной аттестации испытательного трека он должен иметь поперечные неровности, не превышающие 0,003 м, и продольные неровности не более 0,002 м, измеренные с помощью рейки по EN 13036-7;

- при периодической аттестации испытательного трека его поперечные и продольные неровности не должны превышать 0,005 м, измеренные с помощью рейки по EN 13036-7;

- при первичной аттестации максимальное поперечное отклонение от горизонтальной плоскости не должно превышать 1,0% (см. рисунок 2) и максимальное продольное отклонение не должно превышать 0,5%.

Требования по неровности должны выполняться на участке полосы движения длиной 10 м по обе стороны от линии расположения микрофона и далее на участках длиной ![]() с каждой стороны испытательного трека.

с каждой стороны испытательного трека.

Область распространения звука должна удовлетворять следующим требованиям:

- неровности области распространения звука, измеренные рейкой по EN 13036-7, не должны превышать 0,02 м;

- одна или обе стороны области распространения звука должны быть ниже полосы движения. Поперечный уклон, измеренный соответствующими средствами измерений, не должен превышать 2,0% (см. рисунок 2).

Уклон должен иметь дренаж для воды.

|

1 - горизонтальная плоскость; 2, 4 - область распространения; 3 - полоса движения; 1% - максимально допустимый уклон полосы движения; 2% - максимально допустимый уклон области распространения

Рисунок 2 - Поперечный уклон области распространения звука

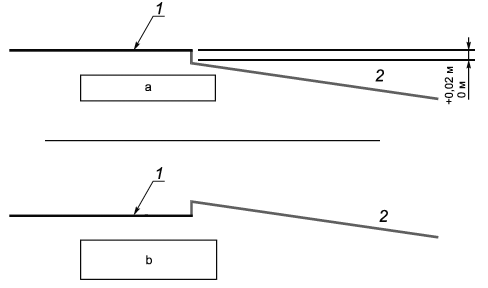

Ступеньки или скачки на границе между областью распространения и полосой движения не должны превышать 0![]() м (см. рисунок 3).

м (см. рисунок 3).

|

1 - полоса движения; 2 - область распространения;

a - допустимая ступенька высотой 0,02 м; b - недопустимая ступенька даже при высоте

0,02 м

Рисунок 3 - Область распространения. Ступеньки и скачки

4.2 Свойства области распространения звука

Среднее значение коэффициента звукопоглощения поверхности в области распространения звука в каждой третьоктавной полосе со среднегеометрическими частотами от 315 до 1600 Гц не должно превышать 10%. Коэффициент звукопоглощения следует измерять в соответствии с 5.3.

Положение и число точек измерений определено в 4.4.

4.3 Свойства полосы движения

Поверхность полосы движения должна:

a) быть изготовлена из плотного асфальтобетона;

b) иметь коэффициент звукопоглощения не более 8% в каждой третьоктавной полосе со среднегеометрическими частотами от 315 до 1600 Гц при измерении в соответствии с 5.3;

c) иметь наполнитель из элементов, размеры которых не превышают 8 мм (допускаются отклонения в пределах от 6,3 до 10 мм);

d) иметь поверхностный износостойкий слой покрытия толщиной не менее 30 мм;

e) иметь среднюю глубину профиля (MPD) (0,5±0,2) мм, измеренную в соответствии с ISO 13473-1;

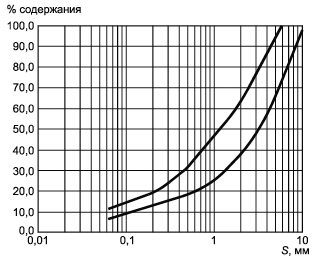

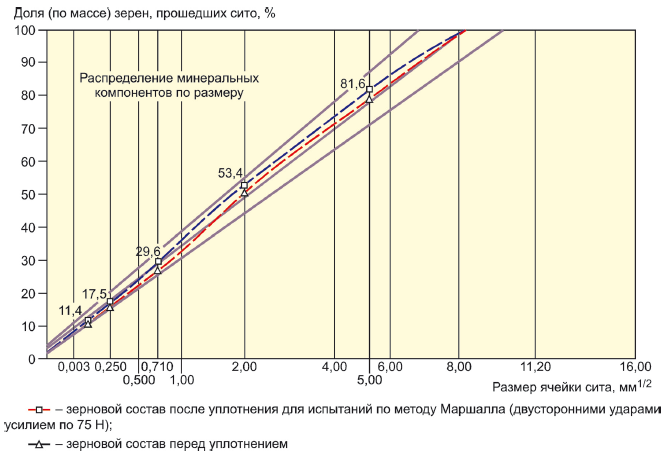

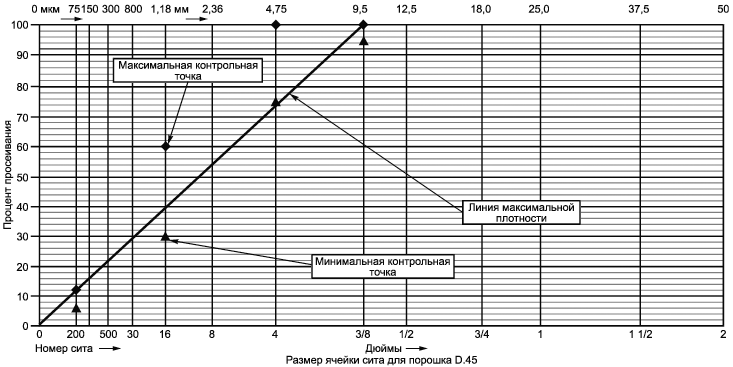

f) иметь кривую гранулометрического состава, приведенную на рисунке 4;

g) в верхнем слое или нижележащих слоях не иметь эластичных компонентов (резина, полиуретан и т.п.), применяемых для модификации битума, который составляет менее 1% от общей массы смеси.

|

Рисунок 4 - Кривая гранулометрического состава

Примечание - До появления достаточных объективных данных, в настоящем стандарте ![]() не рассматривается как обязательный параметр. Модифицированный полимером битум (PmB) позволяет увеличить рабочую температуру и снижает износ поверхности.

не рассматривается как обязательный параметр. Модифицированный полимером битум (PmB) позволяет увеличить рабочую температуру и снижает износ поверхности.

4.4 Испытания в целях оценки соответствия

a) Свойства поверхности для каждого требования должны быть определены в следующих случаях:

1) до аттестации трека (в соответствии с таблицей 2);

2) при периодической аттестации трека (в соответствии с таблицей 2).

b) Измерения выполняют вдоль всей полосы движения в каждой колее в соответствии с описанной ниже схемой (см. рисунок 5).

c) Для измерений с целью оценки соответствия звукопоглощения, текстуры и геометрических параметров первую точку отбора керна выбирают случайным образом на любой колее вблизи линии РР'. Последующие точки выбирают с интервалом 5 м вдоль полосы движения, чередуя их положение относительно осевой линии трека.

d) Определяют кривую гранулометрического состава для четырех образцов керна, отобранных с интервалом 10 м, исключая образцы колеи участка разгона.

|

1 - первая выбранная случайным образом точка отбора керна

Рисунок 5 - Пример выбора точек отбора керна на участке испытательного трека длиной 40 м

Для проверки свойств поверхности области распространения выбирают случайным образом не менее двух точек измерения с каждой стороны.

Дополнительно измеряют звукопоглощение в области распространения по обе стороны полосы движения между точкой расположения микрофона и центром полосы движения в непосредственной близости от линии PP'.

Таблица 2 - Периодичность проверки свойств поверхности покрытия при первичной и периодической аттестации

Параметр | При первичной аттестации | При периодичной аттестации | |||

испытательного трека | Полоса движения | Область распространения | Полоса движения | Область распространения | |

Уклон | Градиент | x (0,5%) | НП | НП | НП |

Поперечный уклон | x (1%) | x (2%) | НП | НП | |

Продольная неровность | x ( | x ( случайным образом | x ( 2 года | НП | |

Поперечная неровность | x ( | x ( 2 года | НП | ||

Текстура | x MDP (0,5±0,2) мм | НП | x MDP (0,5±0,2) мм 2 года | НП | |

Звукопоглощение | x (максимально 8%) | x (максимально 10%) | x (максимально 8%) 4 года | НП | |

Кривая гранулометрического состава | x | НП | НП | НП | |

x - проверяют.

| |||||

4.5 Однородность поверхности

Для подтверждения однородности поверхности полосы движения и области распространения необходимо, чтобы в среднем по всем точкам измерений и 80% образцов поверхности были однородны в отношении:

- звукопоглощения;

- текстуры поверхности;

- геометрических параметров.

4.6 Стабильность во времени и качество обслуживания

Испытательный трек служит средством для проведения испытаний, поэтому его необходимо защищать от повреждений и поддерживать в рабочем состоянии. Он должен использоваться только для измерений шума.

С поверхности трека следует удалять сыпучий мусор и пыль, которые могут существенно уменьшить глубину профиля поверхности.

Заливка швов в покрытии допускается, если она не влияет на акустические характеристики его поверхности, установленные в 4.2 и 4.3.

Соответствующие рекомендации изложены в приложении B.

4.7 Обкатка испытательного трека

Характеристики испытательного трека следует проверять не ранее 4 недель после его постройки или после не менее 1000 проездов по треку.

Если испытательный трек предназначен для испытаний исключительно грузовых автомобилей (M2 свыше 3,5 т, M3, N2 и N3), то период обкатки не требуется.

5 Методы испытаний и обработка результатов измерений

5.1 Методы измерения неровности

Неровность полосы движения определяют по EN 13036-7 с помощью контрольной рейки, состоящей из бруса длиной 3,0 м и измерительного клина с ценой деления 1 мм на наклонной стороне.

5.2 Методы определения параметров текстуры

5.2.1 Методы измерения профиля

Профиль измеряют в соответствии с ISO 13473-1 (![]() ) и ISO 13473-4 для (

) и ISO 13473-4 для (![]() ). Средства измерений должны соответствовать классу DE по ISO 13473-3.

). Средства измерений должны соответствовать классу DE по ISO 13473-3.

Средняя глубина профиля (![]() ) в колеях вдоль полосы движения должна измеряться с использованием одной из двух следующих методик (см. ISO 13473-1):

) в колеях вдоль полосы движения должна измеряться с использованием одной из двух следующих методик (см. ISO 13473-1):

- метод непрерывного измерения: MPD измеряют непрерывно вдоль полосы движения. Измеряемый профиль следует разбить на 8 секций длиной по 5 м, на каждой из которых оценивают MPD как среднее значение по секции. Всего выполняют два измерительных пробега по каждой колее;

- метод сегментированного измерения: MPD измеряют как минимум на четырех участках в двух колеях (восемь участков, если испытательный трек используют для испытаний двухколесных транспортных средств). Такие участки равномерно распределяют по длине полосы движения. На каждом участке необходимо измерить профили суммарной длиной не менее 2,0 м при минимальной длине каждого профиля не менее 0,8 м. Расположение профилей должно обеспечивать статистическую независимость значений MPD.

Требование к средней глубине профиля по 4.3 должно выполняться на каждом из восьми участков или секций.

При расчете ![]() необходимо определить третьоктавный спектр для профиля в диапазоне длин волн от 100 мм до 5 мм согласно ISO/TS 13473-4. Рекомендуется использовать окно Тьюки (см. ISO/TS 13473-4).

необходимо определить третьоктавный спектр для профиля в диапазоне длин волн от 100 мм до 5 мм согласно ISO/TS 13473-4. Рекомендуется использовать окно Тьюки (см. ISO/TS 13473-4).

5.2.2 Предварительная обработка данных профиля текстуры

Перед началом обработки данных следует исключить резкие максимумы профилограммы.

Примечание - В ISO/TS 13473-4 приведены примеры способов исключения резких максимумов, которые по существу представляют собой ошибочные данные и не имеют отношения к исследуемой текстуре.

5.3 Метод измерения коэффициента звукопоглощения

Коэффициент звукопоглощения следует измерять в диапазоне частот от 280 до 1800 Гц с помощью установки, соответствующей требованиям ISO 13472-2. Результаты представляют третьоктавными коэффициентами по методике, описанной в ISO 13472-2.

6 Отчет об испытаниях

Отчет об испытаниях каждой испытательной поверхности должен содержать всю информацию, необходимую для приемочного или периодического контроля сооружения.

Пример:

а) Общая информация

- владелец трека;

- наименование подрядчика;

- дата постройки испытательного трека;

- местоположение испытательного трека;

- аттестующая организация (при наличии);

- срок действия аттестата;

- основное назначение испытательного трека (например, испытание шин грузовиков или легковых автомобилей);

- существенные особенности (например, конструкция основания дороги, наличие системы подогрева).

b) Размеры и геометрия

1) размеры

I) размеры полосы движения

- общая длина (м);

- ширина (м);

- ![]() (м);

(м);

- ![]() (м);

(м);

II) размеры области распространения звука

- длина (м);

- ширина (м);

III) свободное пространство

- радиус (м);

- существенные особенности;

2) геометрия

I) полоса движения

- поперечные и продольные неровности (м);

- уклон в поперечном направлении (%);

II) область распространения

- неровности (м);

- уклон в поперечном направлении (%);

- уступы или нарушение сплошности (м).

c) Свойства поверхности

1) материал

I) полоса движения

- коэффициент звукопоглощения;

- максимальный размер щебня;

- толщина верхнего слоя;

- текстура;

- кривая гранулометрического состава;

- упругий материал;

II) область распространения звука

- коэффициент звукопоглощения;

2) заявление об однородности свойств поверхности.

d) Подтверждение требований

- схема точек измерения;

- описание испытываемого материала;

- описание методов испытаний.

e) Однородность свойств поверхности

7 Практика строительства испытательных треков

В приложении C приведены сведения о методах строительства испытательных треков, применяемых в разных странах.

8 Отличия стандарта ISO 10844:2014 от редакции 1994 года

В приложении D приведен перечень изменений, внесенных в стандарт ISO 10844:2014, по сравнению с редакцией 1994 года.

Приложение A

(справочное)

Расчет разности ожидаемого уровня шума и уровня текстуры дорожного покрытия

A.1 Общие сведения и принципы

Уровень текстуры дорожного покрытия ![]() представляет собой числовую характеристику, позволяющую оценить изменчивость уровня общего шума вследствие отличий текстуры от контрольной поверхности. Контрольную поверхность характеризуют третьоктавным спектром

представляет собой числовую характеристику, позволяющую оценить изменчивость уровня общего шума вследствие отличий текстуры от контрольной поверхности. Контрольную поверхность характеризуют третьоктавным спектром ![]() профиля текстуры как функции длины волны

профиля текстуры как функции длины волны ![]() текстуры и третьоктавным спектром шума

текстуры и третьоктавным спектром шума ![]() как функции частоты f звука.

как функции частоты f звука.

Величину ![]() рассчитывают по третьоктавному спектру

рассчитывают по третьоктавному спектру ![]() профиля текстуры испытываемого покрытия, который определяется двумя составляющими, связанными с двумя механизмами возникновения шума от взаимодействия шин с дорожным покрытием. Первая составляющая обусловлена вибрацией, вызываемой текстурой покрытия, вторая составляющая связана с излучением шума от качения колес, зависящего от степени накачки шин.

профиля текстуры испытываемого покрытия, который определяется двумя составляющими, связанными с двумя механизмами возникновения шума от взаимодействия шин с дорожным покрытием. Первая составляющая обусловлена вибрацией, вызываемой текстурой покрытия, вторая составляющая связана с излучением шума от качения колес, зависящего от степени накачки шин.

Первая составляющая определяется слагаемым 10lg(A/B), которое оценивают по разности уровней текстур на длине волны ![]() , где v - скорость качения. Для удобства уровни текстуры оценивают с использованием линейной интерполяции при стандартных значениях

, где v - скорость качения. Для удобства уровни текстуры оценивают с использованием линейной интерполяции при стандартных значениях ![]() (см. A.3). Вторая составляющая представлена величиной C, которую оценивают по разности уровней текстур на длине волны

(см. A.3). Вторая составляющая представлена величиной C, которую оценивают по разности уровней текстур на длине волны ![]() 5 мм.

5 мм.

A.2 Измерение характеристик текстуры поверхности полосы движения с помощью ![]()

Характеристики текстуры измеряют по ![]() согласно изложенному в настоящем разделе методу. Спектр профиля текстуры контрольной поверхности приведен в таблице A.1. Уровень профиля следует определять с погрешностью не более ±1,5 дБ.

согласно изложенному в настоящем разделе методу. Спектр профиля текстуры контрольной поверхности приведен в таблице A.1. Уровень профиля следует определять с погрешностью не более ±1,5 дБ.

Примечание - Прямое сравнение спектров текстуры затруднено, поскольку различные участки спектра неодинаково влияют на уровень шума качения колес. Методика с использованием ![]() учитывает влияние длины волны неровностей на уровень шума в соответствующей полосе звуковых частот. Это влияние взвешенно усредняется и оценивается его вклад в корректированный по A общий уровень звукового давления.

учитывает влияние длины волны неровностей на уровень шума в соответствующей полосе звуковых частот. Это влияние взвешенно усредняется и оценивается его вклад в корректированный по A общий уровень звукового давления.

Таблица A.1 - Образцовый спектр профиля текстуры контрольной поверхности

Третьоктавная длина волны, мм | 100 | 80 | 63 | 50 | 40 | 32 | 25 | 20 | 5 |

Уровень текстуры | 32,0 | 34,0 | 34,5 | 35,2 | 36,2 | 37,3 | 37,9 | 38,8 | 39,8 |

Профиль измеряют в соответствии с ISO 13473-2.

Для расчета ![]() конкретного испытательного трека с измеренными уровнями третьоктавного спектра

конкретного испытательного трека с измеренными уровнями третьоктавного спектра ![]() можно использовать нижеследующую процедуру. Уровни

можно использовать нижеследующую процедуру. Уровни ![]() (в децибелах относительно 1 мкм) измеряют согласно ISO/TS 13473-4 для каждого третьоктавного диапазона от 20 мм до 100 мм и отдельно для

(в децибелах относительно 1 мкм) измеряют согласно ISO/TS 13473-4 для каждого третьоктавного диапазона от 20 мм до 100 мм и отдельно для ![]() 5 мм.

5 мм.

A.3 Расчет разностей ![]() между

между ![]() и

и ![]() образцового по ISO 10844 спектра испытательного трека

образцового по ISO 10844 спектра испытательного трека

![]() . (A.1)

. (A.1)

Значения ![]() приведены в таблице A.2.

приведены в таблице A.2.

Таблица A.2 - Третьоктавные уровни образцового спектра для соответствующих длин волн ![]() текстуры и звуковых частот f при скорости движения автомобиля 80 км/ч

текстуры и звуковых частот f при скорости движения автомобиля 80 км/ч

|

| f, Гц |

100 | 32,0 | 222 |

80 | 34,0 | 278 |

63 | 34,5 | 353 |

50 | 35,2 | 444 |

40 | 36,2 | 556 |

31,5 | 37,3 | 705 |

25 | 37,9 | 889 |

20 | 38,8 | 1111 |

Третий столбец таблицы A.2 содержит значение соответствующей звуковой частоты f для скорости 80 км/ч. Значения ![]() (i=1, ..., 7) для набора звуковых частот

(i=1, ..., 7) для набора звуковых частот ![]() (250 Гц, 315 Гц, 400 Гц, 500 Гц, 630 Гц, 800 Гц, 1000 Гц) рассчитывают путем линейной интерполяции.

(250 Гц, 315 Гц, 400 Гц, 500 Гц, 630 Гц, 800 Гц, 1000 Гц) рассчитывают путем линейной интерполяции.

A.4 Расчет параметра A

![]() для i=1, ..., 13, (A.2)

для i=1, ..., 13, (A.2)

где ![]() - уровни шума, соответствующие контрольной поверхности (см. таблицу A.3);

- уровни шума, соответствующие контрольной поверхности (см. таблицу A.3);

![]() - постоянные коэффициенты (см. таблицу A.4).

- постоянные коэффициенты (см. таблицу A.4).

A.5 Расчет параметра B

![]() для i=1, ..., 13, (A.3)

для i=1, ..., 13, (A.3)

где ![]() - уровни шума, соответствующие контрольной поверхности (см. таблицу A.3).

- уровни шума, соответствующие контрольной поверхности (см. таблицу A.3).

Таблица A.3 - Значения уровня шума ![]() , соответствующие контрольной поверхности

, соответствующие контрольной поверхности

i | f, Гц |

|

1 | 250 | 51,9 |

2 | 315 | 52,1 |

3 | 400 | 55,1 |

4 | 500 | 59,7 |

5 | 630 | 61,6 |

6 | 800 | 64,9 |

7 | 1000 | 64,6 |

8 | 1250 | 62,8 |

9 | 1600 | 62,2 |

10 | 2000 | 61,3 |

11 | 2500 | 59,9 |

12 | 3150 | 56,6 |

13 | 4000 | 54,2 |

Таблица A.4 - Значения постоянных коэффициентов ![]()

i | f, Гц |

|

1 | 250 | 0,9 |

2 | 315 | 0,85 |

3 | 400 | 0,8 |

4 | 500 | 0,75 |

5 | 630 | 0,7 |

6 | 800 | 0,65 |

7 | 1000 | 0,4 |

8 | 1250 | 0 |

9 | 1600 | 0 |

10 | 2000 | 0 |

11 | 2500 | 0 |

12 | 3150 | 0 |

13 | 4000 | 0 |

A.6 Расчет слагаемого C

![]() , (A.4)

, (A.4)

где

![]() , (A.5)

, (A.5)

![]() - измеренный уровень текстуры испытываемой поверхности при длине волны 5 мм,

- измеренный уровень текстуры испытываемой поверхности при длине волны 5 мм,

![]() 39,8 дБ - уровень текстуры контрольной поверхности.

39,8 дБ - уровень текстуры контрольной поверхности.

A.7 Расчет ![]()

![]() . (A.6)

. (A.6)

A.8 Практический пример

Предполагают, что на новом испытательном треке измерен третьоктавный спектр текстуры, представленный в таблице A.5.

Таблица A.5 - Пример измеренного третьоктавного спектра текстуры

|

|

100 | 46 |

80 | 45 |

63 | 43 |

50 | 41 |

40 | 40 |

31,5 | 39 |

25 | 38 |

20 | 44 |

5 | 48 |

Рассчитывают разности ![]() между

между ![]() и

и ![]() .

.

Значения ![]() приведены в таблице A.6.

приведены в таблице A.6.

Таблица A.6 - Расчетные значения для ![]()

|

| f, Гц |

100 | 14,0 | 222 |

80 | 11,0 | 278 |

63 | 8,5 | 353 |

50 | 5,8 | 444 |

40 | 3,8 | 556 |

31,5 | 1,7 | 705 |

25 | 0,1 | 889 |

20 | 5,2 | 1111 |

Значения ![]() , полученные линейной интерполяцией для стандартных звуковых частот 250 Гц, 315 Гц и т.д., приведены в таблице A.7.

, полученные линейной интерполяцией для стандартных звуковых частот 250 Гц, 315 Гц и т.д., приведены в таблице A.7.

Расчет параметра A

Используя значения ![]() из таблицы A.7, значения

из таблицы A.7, значения ![]() из таблицы A.4 и значения

из таблицы A.4 и значения ![]() из таблицы A.3, рассчитывают оценку для параметра A по формуле (A.2):

из таблицы A.3, рассчитывают оценку для параметра A по формуле (A.2):

![]() . (А.7)

. (А.7)

Таблица A.7 - Интерполированные значения ![]()

i | f, Гц |

|

1 | 250 | 12,5 |

2 | 315 | 9,7 |

3 | 400 | 7,2 |

4 | 500 | 4,8 |

5 | 630 | 2,8 |

6 | 800 | 0,9 |

7 | 1000 | 2,7 |

Расчет параметра B

Используя значения ![]() из таблицы A.3 по формуле (A.3) находят следующую оценку для параметра B:

из таблицы A.3 по формуле (A.3) находят следующую оценку для параметра B:

![]() . (A.8)

. (A.8)

Расчет слагаемого C

![]() дБ, (A.9)

дБ, (A.9)

где ![]() 48 дБ - измеренное значение из примера (см. таблицу A.5);

48 дБ - измеренное значение из примера (см. таблицу A.5);

![]() 39,8 дБ.

39,8 дБ.

Расчет ![]()

Величину ![]() рассчитывают по формуле (A.6):

рассчитывают по формуле (A.6):

![]() дБ. (A.10)

дБ. (A.10)

Таким образом, на основании приведенных в примере данных о текстуре поверхности можно сделать вывод о том, что она окажется на 0,4 дБ менее шумной, чем контрольный испытательный трек.

Приложение B

(справочное)

Стабильность акустических характеристик и обслуживание испытательного покрытия

B.1 Общие положения

В настоящем приложении приведены сведения об обслуживании испытательного трека и стабильности его характеристик с течением времени.

B.2 Обслуживание

При чистке испытательного трека не следует использовать устройства, изменяющие текстуру покрытия, например, вращающиеся стальные щетки и высоконапорные распылители воды. Пыль должна всасываться или смахиваться.

Наличие соли может временно или необратимо изменить поверхность трека, в результате чего повысится уровень шума, поэтому применение соли исключено.

B.3 Изменение свойства покрытия со временем

Необходимые характеристики поверхности достигаются приблизительно через 4 недели после завершения строительства или после определенного количества проездов, достаточных для удаления битума с поверхности минерального материала.

Из опыта эксплуатации треков известно, что уровни шума шин или дорожного покрытия, измеряемые на испытательной поверхности, несколько увеличиваются в первые 6-12 месяцев после завершения строительства.

Шум грузовых автомобилей обычно меньше зависит от времени эксплуатации трека по сравнению с шумом легковых автомобилей.

Износ поверхности зависит от регулярности использования, проявляется преимущественно в колее (расслаивание и образование колеи) и может быть причиной изменения ее акустических свойств.

Жесткость грунтовой основы может влиять на долговечность дороги.

Высокая температура поверхности дороги может быть причиной дополнительных повреждений.

Следует избегать проведения испытаний на разгон, если температура поверхности выше 50°C, кроме случаев, когда дорога специально спроектирована для эксплуатации при более высоких температурах.

Для более высоких температур поверхности допускается использование полимерцементного битума (PmB).

B.4 Обновление дорожного покрытия

Если необходимо обновить покрытие испытательного трека, достаточно обновить полосу движения транспортных средств шириной 3 м, при условии, что за ее пределами свойства области распространения звука соответствуют требованиям к звукопоглощению.

Всю ширину полосы движения следует обновлять с учетом ширины финишной или асфальтофрезерной машины, избегая дополнительных продольных стыков.

Приложение C

(справочное)

Примеры построения испытательного трека

C.1 Назначение данного приложения

В настоящем приложении приведена информация о практических методах строительства испытательного трека, используемых в различных странах. Здесь не ставится цель установить стандартный метод строительства. Использование какого-либо из описанных методов не гарантирует автоматического выполнения требований к покрытию. Допускается применение других методов строительства при условии соблюдения требований настоящего стандарта. Настоящее приложение содержит примеры строительства в следующих странах:

- Германия (раздел C.3);

- Япония (раздел C.4);

- США (раздел C.5);

- Нидерланды (раздел C.6).

C.2 Общие положения

Требования настоящего стандарта повышены по отношению к требованиям к строительству дорог общего пользования. Практический опыт показывает, что для строительства испытательного трека согласно требованиям данного стандарта необходимо иметь высокую технологию и навыки дорожного строительства.

ВАЖНАЯ ИНФОРМАЦИЯ. Основание и подстилающий слой должны обеспечивать прочность и ровность покрытия согласно наилучшей современной практике дорожного строительства.

ВАЖНАЯ ИНФОРМАЦИЯ. Примеры настоящего приложения включают в себя процедуру выбуривания керна, которая предусматривалась предыдущим изданием настоящего стандарта для определения пористости асфальтобетонного покрытия. В настоящее время используются методы контроля качества покрытия без отбора кернов.

C.3 Германия

C.3.1 Нижние слои

a) Строительство нового испытательного трека

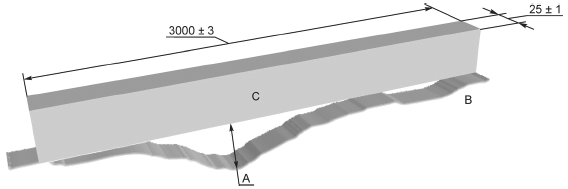

При сооружении полностью нового дорожного полотна необходимо обеспечить прочность и ровность основания и подстилающего слоя согласно наилучшей современной практике строительства дорог. Неровность основания и связующего слоя при проверке 3-метровой контрольной линейкой не должна превышать 2 мм в любом направлении (см. рисунок C.1).

|

Рисунок C.1 - Проверка неровности с помощью контрольной рейки

Выполнение данного требования может контролироваться путем измерения расстояния между контрольной рейкой и поверхностью трека с помощью специального измерительного прибора, обладающего ценой деления 0,1 мм (см. EN 13036-7). При использовании лазерного профилометра должен быть получен тот же результат, т.е. без учета локального разброса.

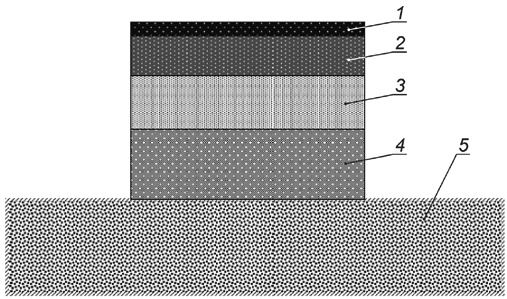

Рекомендуемое значение модуля Юнга ![]() верхнего слоя асфальтового покрытия трека для легковых и грузовых автомобилей (см. рисунок C.2) находится в пределах:

верхнего слоя асфальтового покрытия трека для легковых и грузовых автомобилей (см. рисунок C.2) находится в пределах:

для грунтового основания![]() :

: ![]() 150 МН/м

150 МН/м![]() ;

;

_______________

![]() Модуль Юнга для грунтового основания и природного грунта можно рассчитать через калифорнийское число несущей способности грунта, полученное в соответствии с [18] или [12].

Модуль Юнга для грунтового основания и природного грунта можно рассчитать через калифорнийское число несущей способности грунта, полученное в соответствии с [18] или [12].

для природного грунта![]() : 60 МН/м

: 60 МН/м![]()

![]() 80 МН/м

80 МН/м![]() .

.

_______________

![]() Модуль Юнга для грунтового основания и природного грунта можно рассчитать через калифорнийское число несущей способности грунта, полученное в соответствии с [18] или [12].

Модуль Юнга для грунтового основания и природного грунта можно рассчитать через калифорнийское число несущей способности грунта, полученное в соответствии с [18] или [12].

|

1 - верхний слой асфальтобетонного покрытия (слой износа) (используется рекомендуемое значение ![]() ); 2 - нижний слой асфальтобетонного покрытия (второй слой) (используется рекомендуемое значение

); 2 - нижний слой асфальтобетонного покрытия (второй слой) (используется рекомендуемое значение ![]() ); 3 - подстилающий слой (первый слой или несортированный материал); 4 - грунтовое основание (подстилающий слой зернового состава); 5 - природный грунт или грунт, стабилизированный известью (используется рекомендуемое значение

); 3 - подстилающий слой (первый слой или несортированный материал); 4 - грунтовое основание (подстилающий слой зернового состава); 5 - природный грунт или грунт, стабилизированный известью (используется рекомендуемое значение ![]() )

)

Рисунок C.2 - Схематическое представление слоев

Примечание - В зависимости от модуля Юнга (![]() ) определяют природный грунт и основание асфальта в соответствии с методикой строительства дорог на конкретной местности, учитывая их влияние на характеристики испытательной поверхности, как установлено настоящим стандартом.

) определяют природный грунт и основание асфальта в соответствии с методикой строительства дорог на конкретной местности, учитывая их влияние на характеристики испытательной поверхности, как установлено настоящим стандартом.

Для получения требуемых характеристик необходимо, чтобы неровность переходной области между нижним слоем асфальтобетонного покрытия и подстилающим слоем не превышала 4 мм. Это контролируется с помощью контрольной рейки.

b) Обновление верхнего слоя асфальтобетона (слоя износа)

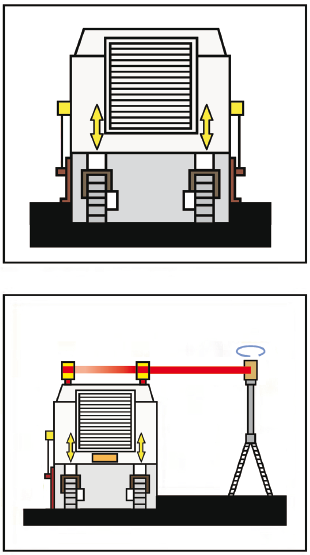

Если верхний слой асфальтобетона (слой износа) необходимо заменить на новый, то старый слой следует снять с помощью точного выравнивающего фрезера, направляемого по натянутым шнурам (кордам) или по лазерным или ультразвуковым датчикам (см. рисунок C.3). Это позволит избежать переноса возможной неровности старого слоя на новый слой.

Минимальная рабочая ширина должна равняться 2 м, а максимальное расстояние между линиями резания не должно превышать 6 мм.

|

Рисунок C.3 - Обновление верхнего слоя асфальтобетона (слоя износа)

Продольные и поперечные стыки необходимо герметизировать с помощью состава на основе полимерцементного битума (PmB), поскольку его можно обрабатывать в холодном состоянии. Самоклеящиеся ленты для герметизации швов в данном случае непригодны и не используются. Прочное сцепление между новым верхним слоем и обработанной плоскостью должно обеспечиваться активатором склеивания (см. рисунок С.4), например, битумной эмульсией с расходом от 200 до 300 г/м![]() .

.

|

Рисунок С.4 - Окончательно обработанная поверхность, готовая к нанесению верхнего слоя асфальтобетона (слоя износа)

С.3.2 Подбор состава смеси верхнего слоя асфальтобетона (слоя износа)

С.3.2.1 Компоненты

a) Минеральные материалы

Необходимо использовать минеральные материалы высшего качества, которые должны удовлетворять требованиям нормативной документации в соответствующей стране.

Критериями выбора минеральных материалов служат такие характеристики, как прочность, износоустойчивость, полируемость, сопротивление раздавливанию, морозостойкость и форма зерна.

Обычно рекомендуется использовать магматические породы, например, базальт, габбро, диабаз, гранит, порфир и аналогичные, поскольку они обладают высоким уровнем микроструктуры и высокой прочностью на сдвиг уплотненных слоев. Известняк слишком мягок, а морена не обладает необходимой микроструктурой, поэтому они непригодны для дорожного строительства.

Показатель полируемости дорожного покрытия (PSV) должен быть не менее 50 (согласно требованиям EN 1097-8).

Важной характеристикой является форма зерен, которая должна быть близка к кубической с соотношением длины к толщине менее 3:1 (см. EN 13043 и EN 933-5, категория С100/0).

Щебень с размером зерна D>2 мм должен быть получен дроблением породы камня, при этом каменную крошку необходимо промыть. Испытательная поверхность должна изготавливаться из плотного асфальтобетона, размер щебня не должен превышать 8 мм (интервал допустимых размеров: от 6,3 до 10 мм согласно требованиям EN 13108-1).

Фракция песка (0,063 мм<D<2 мм) должна иметь коэффициент расхода не менее 30 по EN 933-6.

Условия поставки минерального материала должны соответствовать требованиям EN 933-6 и EN 13043.

Мелкодисперсный заполнитель представляет собой минеральный порошок с размером зерен D<0,063 мм.

В качестве мелкодисперсного заполнителя рекомендуется использовать порошок извести (карбонат кальция) или гашеную известь (гидроокись кальция), так как их щелочные свойства способствуют связыванию с битумом.

Возможно наличие в мелкодисперсном заполнителе зерен других размеров, но не более 0,09 мм.

Мелкодисперсные фракции щебня (0,09 мм) необходимо полностью удалить и заменить на порошок извести с максимальным размером зерен 0,09 мм.

b) Вяжущее

В качестве вяжущего материала используют битум. В зависимости от климатических условий местности возможно применение обычного или модифицированного битума.

c) Рецептура смеси

Шум транспортного средства существенно зависит от вида кривой гранулометрического состава, которую рассматривают как характеристику дорожной поверхности.

Для приготовления смеси щебень промывают и просеивают (см. ISO 565) с разделением на следующие фракции:

- 0,09 мм;

- 0,09/0,125 мм;

- 0,125/0,25 мм;

- 0,25/0,71 мм;

- 0,71/2,0 мм;

- 2,0/5,0 мм;

- 5,0/8,0 мм.

С учетом географического положения используют битум для дорожно-строительных работ марки БДН 50/70. Битум марки БДН 70/100 можно использовать при низких температурах.

Пример гранулометрии минеральных компонентов смеси приведен в таблице C.1.

Таблица C.1 - Пример расчета минеральных компонентов смеси

Фракция | Доля (по массе) зерен разного размера, % | Сумма | Доля в смеси | ||||||||||||

<0,009 | 0,009/ 0,25 | 0,25/ 0,71 | 0,71/ 2,0 | 2,0/ 5,0 | 5,0/ 8,0 | 8,0/ 11,2 | 11,2/ 16,0 | 16,0/ 22,4 | 22,4/ 31,5 | по массе, % | по объему, % | ||||

1 - Габбро 5/8 | 0,00 | 0,00 | 0,00 | 0,50 | 4,30 | 94,40 | 0,80 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

2 - Габбро 2/5 | 0,00 | 0,00 | 1,60 | 4,90 | 91,20 | 2,30 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

3 - Диабаз BS | 15,70 | 15,90 | 29,60 | 36,50 | 2,30 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

4 - Диабаз 2/5 | 0,00 | 0,00 | 0,80 | 5,90 | 82,80 | 10,50 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

5 - Диабаз 5/8 | 0,00 | 0,00 | 0,00 | 0,80 | 3,50 | 94,30 | 1,40 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

6 - Известняковый заполнитель | 85,50 | 14,50 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

3 | 8,60 | 16,44 | 32,44 | 40,00 | 2,52 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

4 - Крупнозернистый песчаник BS | 9,86 | 9,05 | 19,85 | 44,89 | 16,35 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

4 | 4,86 | 9,55 | 20,95 | 47,38 | 17,26 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 100,00 | - | |||

0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | - | |||||

0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | - | |||||

0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | - | |||||

( | 124,52 | 65,44 | 105,24 | 180,87 | 220,23 | 201,50 | 2,20 | 0,00 | 0,00 | 0,00 | 900,00 | - | - | ||

1 - Габбро 5/8 | 0,00 | 0,00 | 0,00 | 0,10 | 0,88 | 19,26 | 0,16 | 0,00 | 0,00 | 0,00 | 20,40 | 20,40 | |||

2 - Габбро 2/5 | 0,00 | 0,00 | 0,34 | 1,04 | 19,43 | 0,49 | 0,00 | 0,00 | 0,00 | 0,00 | 21,30 | 21,30 | |||

3 - Диабаз BS | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |||

4 - Диабаз 2/5 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |||

5 - Диабаз 5/8 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |||

6 - Известняковый заполнитель | 7,18 | 1,22 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 8,40 | 8,40 | |||

3 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |||

4 - Крупнозернистый песчаник BS | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |||

4 | 2,43 | 4,77 | 10,45 | 23,64 | 8,61 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 49,90 | 49,90 | |||

0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | ||||

0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | ||||

0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | ||||

Доля (по массе) в смеси | 9,6 | 6,0 | 10,8 | 24,8 | 28,9 | 19,7 | 0,2 | 0,00 | 0,00 | 0,00 | 100,00 | 100,00 | |||

Доля (по массе) прошедших сито данного размера | 9,6 | 15,6 | 26,4 | 51,2 | 60,1 | 99,8 | 100,00 | 100,00 | 100,00 | 100,00 | 100,00 | ||||

| |||||||||||||||

Примечание - Верхняя часть таблицы содержит распределение размеров зерен для разных фракций. В нижней части таблицы представлены результаты расчета гранулометрического состава для исходных фракций и для минеральной смеси в целом (см. последнюю строку).

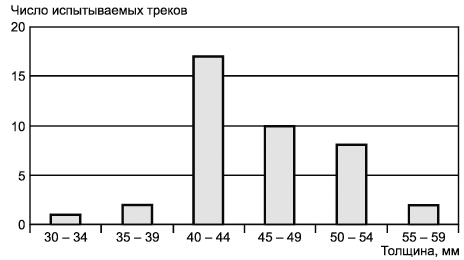

После уплотнения (во время приемочных испытаний или в процессе подбора состава смеси) кривая гранулометрического состава должна оставаться в пределах допуска (см. рисунок C.5).

|

Рисунок C.5 - Кривая гранулометрического состава минеральной части смеси с допусками (содержание битума 6,2%)

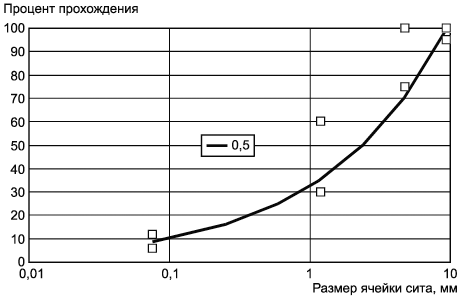

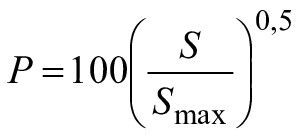

Кривая гранулометрического состава описывается степенной зависимостью

, (C.1)

, (C.1)

где P - массовая доля дробленой породы, прошедшей сито (в процентах);

S - размер квадратной ячейки сита, мм (см. ISO 565);

![]() 8 мм для кривой средних значений;

8 мм для кривой средних значений;

![]() 10 мм для верхней границы допуска;

10 мм для верхней границы допуска;

![]() 6,3 мм для нижней границы допуска.

6,3 мм для нижней границы допуска.

Характеристики смеси указаны в таблице C.2.

Таблица C.2 - Характеристики смеси

Материал | Номинальное содержание по массе, % | Допустимое | |

В асфальтобетонной смеси | В минеральной части смеси | отклонение, % | |

Щебень (S>2 мм) | 47,5 | 50,5 | ±2,5 |

Песок (0,063 мм<S<2 мм) | 37,9 | 40,2 | ±2 |

Мелкодисперсный заполнитель (S<0,063 мм) | 8,8 | 9,3 | ± 1 |

Вяжущее (битум) | от 5,6 до 6,8 | - | |

Доля пустот (процентное содержание по объему) | - | от 3 до 5 | |

C.3.2.2 Лабораторные измерения коэффициента звукопоглощения с подбором состава смеси

C.3.2.2.1 Общие положения

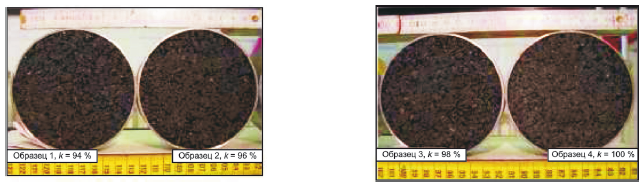

Перед использованием смеси, чтобы убедиться в надлежащей подготовке смеси и ее соответствии необходимым требованиям после уплотнения (см. рисунок C.6), проводят испытания по методу Маршала. Образцы соответствуют требованиям при пористости 6%.

|

Рисунок C.6 - Примеры уплотненных образцов

Для проведения испытаний отбирают не менее пяти образцов смеси, незначительно отличающихся друг от друга массовым содержанием вяжущего (но в пределах диапазона, указанного в таблице C.2), например, 6,0%, 6,2%, 6,4%, 6,6% и 6,8%.

Соотношение (по массовому содержанию) мелкодисперсный заполнитель/битум должно оставаться одинаковым для всех пяти смесей, чтобы обеспечить одинаковую вязкость для всех пяти образцов.

Образцы должны быть подвергнуты стандартному двухстороннему уплотнению (50 двусторонних ударов).

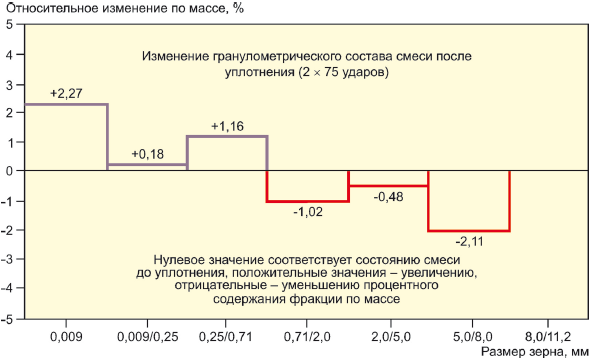

Необходимо учитывать, что процесс уплотнения неизбежно приводит к частичному дроблению (фрагментации) больших зерен минерального материала на более мелкие (см. рисунок C.7).

|

Рисунок C.7 - Фрагментация зерен смеси с содержанием битума 6,2% по массе при уплотнении

Поэтому при подготовке смесей рекомендуется, чтобы в области больших ячеек сита кривая гранулометрического состава для исходного минерального заполнителя лежала выше кривой средних значений, а в области малых ячеек - вблизи нижней границы допуска (см. рисунок C.5). Тогда после уплотнения кривая гранулометрического состава будет оставаться в пределах допуска.

Для каждого образца необходимо определить следующие параметры: объем мелкодисперсного заполнителя (![]() ); объем битума (

); объем битума (![]() ); объем щебня и песка, т.е. разность между минеральной частью и мелкодисперсным заполнителем, обозначаемая как (

); объем щебня и песка, т.е. разность между минеральной частью и мелкодисперсным заполнителем, обозначаемая как (![]() ); объем воздуха (

); объем воздуха (![]() ). Кроме того, для каждого образца вычисляют следующие параметры:

). Кроме того, для каждого образца вычисляют следующие параметры:

![]() - минеральные компоненты без мелкодисперсного заполнителя (откладывают по оси ординат);

- минеральные компоненты без мелкодисперсного заполнителя (откладывают по оси ординат);

![]() - битумный раствор вместе с мелкодисперсным заполнителем (откладывают по оси абсцисс).

- битумный раствор вместе с мелкодисперсным заполнителем (откладывают по оси абсцисс).

Пять точек в координатах (![]() ,

, ![]() ), соответствующие пяти образцам, соединяют плавной кривой, которая вначале возрастает до максимума, а затем идет на спад (см. рисунок C.8).

), соответствующие пяти образцам, соединяют плавной кривой, которая вначале возрастает до максимума, а затем идет на спад (см. рисунок C.8).

Смесь, соответствующая точке в вершине кривой, ближайшей к значению пористости 4%, наиболее пригодна для строительства испытательного трека.

C.3.2.2.2 Экспериментальный метод

Классификацию зерен минерального материала осуществляют по следующим характеристикам:

- распределение размеров зерен;

- насыпная плотность;

- форма зерен;

- шероховатость поверхности.

Далее процедура подбора состава смеси представлена в виде примера для асфальтобетона с максимальным размером зерна 8 мм.

Примечание 1 - В рассматриваемом примере использованы следующие обозначения единиц величин: M%T - процентное массовое содержание относительно массы минеральной части смеси (без битума), M% - процентное массовое содержание относительно массы асфальтобетонной смеси (с битумом).

Для настройки асфальтосмесительной установки определяют рецептурный состав смеси, например:

- крупнозернистый песчаник, M%T ![]() 50,0 , из них

50,0 , из них ![]() 5 M%T собственная пыль;

5 M%T собственная пыль;

- габбро 2/5 мм, M%T |

|

- габбро 5/8 мм, M%T |

|

- порошок извести, M%T |

|

- все вещества, M%T | 100,0. |

Расчет и представление кривой (![]() ,

, ![]() ) выполняют следующим образом.

) выполняют следующим образом.

Содержание битума в образцах, М%, изменяют последовательно с шагом 0,2: 6,0; 6,2; 6,4; 6,6; 6,8.

Отношение, по массовой доле, заполнитель/битум поддерживают постоянным для обеспечения постоянной вязкости раствора (см. примечание 2).

Благодаря этому вязкость строительного раствора остается постоянной для всех пяти смесей.

В таблице C.3 в качестве примера приведены данные для 1-го этапа, а в таблице C.4 - для 3-го этапа.

Примечание 2 - Подбор состава асфальтовой смеси может выполняться согласно стандартам или нормативам дорожного строительства, принятым в соответствующей стране. Главная цель заключается в получении требуемой кривой гранулометрического состава для асфальтовой смеси. Необходимо также обеспечить постоянство вязкости. Чтобы поддержать вязкость постоянной, количество мелкодисперсного заполнителя можно изменять в зависимости от его свойств (например, заменяя гашеную известь диатомитом). Соотношение, по массе, мелкодисперсный заполнитель/битум должно оставаться постоянным для всех этапов испытания для построения кривой, показанной на рисунке С.8.

Таблица C.3 - Подбор состава асфальтовой смеси (образец 1, стандартное уплотнение)

M%T | Тип и размер зерен минерального компонента | Истинная плотность, г/см | M, % | Удельный объем, см | Масса исходного материала, г |

2,26 | Крупнозернистый песчаник BS<0,09 | 2,742 | 2,12 | 0,775 | 26,8 |

4,81 | Крупнозернистый песчаник BS 0,09/0,25 | 2,726 | 4,52 | 1,659 | 57,0 |

10,55 | Крупнозернистый песчаник BS 0,25/0,71 | 2,707 | 9,92 | 3,663 | 125,0 |

23,84 | Крупнозернистый песчаник BS 0,71/2,0 | 2,722 | 22,41 | 8,233 | 282,4 |

8,69 | Крупнозернистый песчаник BS 2,0/5,0 | 2,717 | 8,17 | 3,006 | 102,9 |

0,37 | Габбро 0,25/0,71 | 2,894 | 0,35 | 0,120 | 4,4 |

1,25 | Габбро 0,71/2 | 2,894 | 1,18 | 0,406 | 14,8 |

21,97 | Габбро 2/5 | 2,894 | 20,65 | 7,136 | 260,2 |

18,56 | Габбро 5/8 | 2,896 | 17,44 | 6,023 | 219,8 |

0,15 | Габбро 8/11,2 | 2,896 | 0,15 | 0,050 | 1,8 |

6,38 | Известняк <0,09 | 2,729 | 6,00 | 2,198 | 75,6 |

1,17 | Известняк >0,09 | 2,729 | 1,10 | 0,403 | 13,9 |

100,00 | |||||

6,38 | Битум | 1,020 | 6,00 | 5,882 | 75,6 |

106,38 | Асфальтобетонная смесь | 100,00 | 39,554 | 1260 | |

| |||||

Истинная плотность | 2,528 |

Насыпная плотность | 2,380 |

Пористость | 6,62 |

Уплотнение (50 двусторонних ударов) | |

Объем образца | 100,00 |

Воздушные пустоты | 6,62 |

Объем твердого вещества | 93,38 |

Объем минеральных компонентов без мелкодисперсного заполнителя | 72,48 |

Объем мелкодисперсного заполнителя <0,09 | 7,02 |

Объем битума | 13,89 |

Объем воздушных пустот | 6,62 |

100 | |

| 0,380 |

| 0,288 |

С изменением содержания битума изменение процентного содержания фракций происходит по всей кривой гранулометрического состава.

Таблица C.4 - Подбор состава асфальтовой смеси (образец 3, стандартное уплотнение)

M%T | Тип и размер зерен минерального компонента | Истинная плотность, г/см | М, % | Удельный объем, см | Масса исходного материала, г |

2,26 | Крупнозернистый песчаник BS<0,09 | 2,742 | 2,12 | 0,771 | 26,7 |

4,81 | Крупнозернистый песчаник BS 0,09/0,25 | 2,726 | 4,50 | 1,652 | 56,7 |

10,55 | Крупнозернистый песчаник BS 0,25/0,71 | 2,707 | 9,87 | 3,648 | 124,4 |

23,84 | Крупнозернистый песчаник BS 0,71/2,0 | 2,722 | 22,31 | 8,198 | 281,2 |

8,69 | Крупнозернистый песчаник BS 2,0/5,0 | 2,717 | 8,13 | 2,994 | 102,5 |

0,37 | Габбро 0,25/0,71 | 2,894 | 0,35 | 0,120 | 4,4 |

1,25 | Габбро 0,71/2 | 2,894 | 1,17 | 0,405 | 14,8 |

21,97 | Габбро 2/5 | 2,894 | 20,56 | 7,106 | 259,1 |

18,56 | Габбро 5/8 | 2,896 | 17,37 | 5,997 | 218,8 |

0,15 | Габбро 8/11,2 | 2,896 | 0,14 | 0,050 | 1,8 |

6,38 | Известняк <0,09 | 2,729 | 5,97 | 2,188 | 75,2 |

1,17 | Известняк >0,09 | 2,729 | 1,10 | 0,401 | 13,8 |

100,00 | |||||

6,84 | Битум | 1,020 | 6,40 | 6,275 | 80,6 |

106,61 | Асфальтобетонная смесь | 100,00 | 39,803 | 1260 | |

| |||||

Истинная плотность | 2,512 |

Насыпная плотность | 2,399 |

Воздушные пустоты | 4,51 |

Уплотнение (50 двусторонних ударов) | |

Объем образца | 100,00 |

Воздушные пустоты | 4,51 |

Объем твердого вещества | 95,49 |

Объем минеральных компонентов без мелкодисперсного заполнителя | 73,34 |

Объем мелкодисперсного заполнителя <0,09 | 7,10 |

Объем битума | 15,05 |

Объем воздушных пустот | 4,51 |

100 | |

| 0,364 |

| 0,302 |

Чтобы учесть повышенные осевые нагрузки на дорожное полотно испытательного участка, создаваемые тяжелыми грузовиками, каждый из пяти образцов разделяют на две части и подвергают двум разным уплотнениям:

- стандартному уплотнению: 2х50 ударов (50 двусторонних ударов);

- интенсивному уплотнению: 2х75 ударов (75 двусторонних ударов).

При этом состав каждого образца должен оставаться в пределах допуска, как показано на рисунке C.5.

Примечание - На рисунке C.8 приведены результаты испытаний на пригодность асфальтовых смесей с разным содержанием вяжущего. Две кривые, соответствующие двум разным способам уплотнения, отличаются между собой вследствие разной энергии сжатия смеси. При стандартном уплотнении оптимальным будет выбор четвертого образца, а при интенсивном - третьего.

|

Рисунок C.8 - Кривые в координатах (![]() ,

,![]() )

)

Коэффициент звукопоглощения измеряют в диапазоне частот от 280 Гц до 1800 Гц с помощью испытательной установки по ISO 13472-2. Результаты представляют третьоктавными коэффициентами звукопоглощения в соответствии с ISO 13472-2.

C.3.2.3 Требования к составу смеси

Допустимые отклонения в массовом содержании компонентов смеси, %:

- битум: | ±0,1; |

- мелкодисперсный заполнитель: | ±1; |

- песок: | ±1; |

- щебень: | ±1. |

Для настройки асфальтосмесительной установки проводят пробные испытания.

C.3.3 Строительство верхнего слоя

C.3.3.1 Требования к строительной технике и ее использованию

a) Фрезерная машина. Следует применять точные фрезерные машины с расстоянием межу линией резания 6 мм и прецизионным автоматическим управлением, обеспечивающем ровность и постоянство толщины нового слоя. Старая поверхность не должна копироваться, так как может содержать неровности. Как правило, рабочая ширина равна 2 м. Машина направляется по выровненному шнуру (корду). Предварительно необходимо выровнять существующий испытательный трек (план высот верхнего слоя).

Продольные и поперечные стыки следует герметизировать с помощью состава на основе полимерцементного битума (PmB), который можно обрабатывать в холодном состоянии.

Самоклеящиеся ленты для герметизации швов в данном случае непригодны.

b) Асфальтоукладчик или финишер. Использование финишеров определенной конструкции целесообразно при условии, что они создают высокое первоначальное уплотнение и необходимые геометрические характеристики поверхности. Предпочтительно использование гусеничных финишеров, оснащенных трамбовочной плитой, обеспечивающей высокую степень уплотнения. Финишер должен направляться по выровненному шнуру (корду), натянутому по обеим сторонам. Допускаются другие способы управления машиной, обеспечивающие высокую степень ровности уложенного участка дороги. При предварительном уплотнении по методу Маршалла степень уплотнения k под укладочной плитой должна достигать 90% и выше.

Примечание - Уплотнение выполняют посредством 50 ударов по каждой поверхности образца (см. ASTM D1559-89 или EN 12697-30).

c) Каток. Уплотнение должно начинаться при температуре приблизительно от 140°C до 150°C. Фактический коэффициент уплотнения k должен удовлетворять условию: ![]() 98%. Важно, чтобы уплотнение укаткой выполнялось при максимально высокой допустимой температуре уложенного асфальта согласно национальным нормам и правилам строительства.

98%. Важно, чтобы уплотнение укаткой выполнялось при максимально высокой допустимой температуре уложенного асфальта согласно национальным нормам и правилам строительства.

Необходимо добиваться коэффициента уплотнения k=100%. Однако уплотнение укаткой не должно быть сверх необходимого, чтобы не нарушить текстуру поверхности. Катки со стальными вальцами не должны двигаться задним ходом в той части трека, которая предназначена для измерений шума, иначе возникнет заметная волнистость поверхности. По той же причине вибрационное уплотнение во время повторных проходов допускается только после предварительного статического уплотнения.

Позади финишера должны располагаться два одинаковых катка со стальными вальцами, движущихся на одинаковом расстоянии с одинаковой скоростью. Катки должны полностью охватывать ширину полосы движения.

Ширина вальцов должна превышать половину ширины трека.

По этой причине для каждой полосы движения необходимо использовать два катка со стальными вальцами.

Во время первого прохода выполняется статическое уплотнение при рабочей массе (весе) приблизительно от 80 до 100 кН. Из-за остывания уложенной поверхности необходимо использовать дополнительную группу вальцов, движущихся на определенном расстоянии от первой группы. При этом можно также использовать демпфированную вибрацию. Вибрацию должны создавать только передние вальцы катков (например, с частотой 50 Гц и амплитудой 0,3 мм). Задние вальцы катков движутся без вибрации. Дополнительные проходы катков выполняются только для статического выравнивания. Их количество зависит от степени уплотнения. Применение вибрации повышает эффективность уплотнения, однако оказывает отрицательное влияние на текстуру поверхности, поэтому не очень подходит для строительства испытательных треков.

C.3.3.2 Описание процесса строительства верхнего слоя

Подбор состава асфальтовой смеси должен выполняться с особой точностью, превышающей требования к обычной транспортной инфраструктуре.

Верхний слой должен укладываться в сухую погоду при температуре поверхности выше 10°C.

Смесь, подобранную по методу Маршалла, можно нанести на (подстилающий) нижний слой. Для оптимальной укладки рекомендуемая длина участков разгона должна быть от 25 до 30 м.

Реальная испытательная полоса движения имеет длину от 20 до 30 м с каждой стороны от линии размещения микрофонов (суммарно от 40 до 60 м для длинных транспортных средств; см. раздел 4).

Толщина верхнего слоя должна быть (35±5) мм по всей полосе движения.

Следует применять финишеры, обеспечивающие высокое начальное уплотнение.

Рекомендуется использовать гусеничные финишеры, оборудованные высокоэффективной трамбовочной плитой и направляемые с обеих сторон по выравненному шнуру (корду).

Допускается применение других высокотехнологичных способов указания направления (например, с помощью лазерного луча), которые позволяют избежать образования неровности или мегатекстуры (см. рисунок C.9).

Доступ к уложенным участкам необходимо ограничить до их полного охлаждения. На краю участка должен использоваться радиометрический датчик плотности.

Во время укладки верхнего слоя ISO с помощью радиометрического датчика контролируют пористость верхнего слоя. Измерения должны проводиться непрерывно по определенному плану. Результаты измерений следует регистрировать после каждого прохождения катка со стальными вальцами. Аналогично измеряют уплотнение и температуру битумной смеси.

Первое измерение характеристик новой поверхности выполняют не ранее чем через 24 ч после ее полного остывания.

Необходимо, чтобы нижележащие слои обеспечивали стабильность и ровность поверхности (см. пункт C.3.1, нижележащий слой). Выполнение этого условия зависит от подрядчика и локальных геотехнические характеристик.

C.3.3.3 Требования к уплотнению верхнего слоя

Для проверки надлежащих значений всех параметров выполняют отбор кернов пробных участков, построенных ранее на том же основании.

Уплотнение должно быть максимальным в пределах от 98% до 100% (рекомендуется 100%).

Уплотнение смеси следует начинать при температуре от 140°C до 150°C. Необходимо стремиться к степени уплотнения 98%, однако чем больше проходов катков, тем хуже сохраняется макротекстура. Рекомендуется использовать пару катков со стальными вальцами одинаковой модели и массой от 80 до 100 кН (см. рисунок C.10).

|

Рисунок C.9 - Мегатекстура, возникшая в результате работы финишера

|

Рисунок C.10 - Дорожная группа. Финишер и два катка (первый проход статического уплотнения)

Их суммарная ширина должна равняться как минимум полной ширине полосы движения. В части трека, предназначенной для измерений шума, катки должны двигаться вслед за финишером на фиксированном расстоянии с одинаковой скоростью, иначе возможно возникновение неровности. Во время первого прохода следует использовать только статическое уплотнение. Вторая группа катков должна следовать за первой группой на определенном расстоянии. Катки во второй группе могут уплотнять поверхность с помощью вибрации. Необходимо использовать контролируемые вибрации (например, с частотой 50 Гц и амплитудой до 0,3 мм). Не рекомендуется использовать вибрационные катки с обработкой поверхности в горизонтальном направлении, поскольку они сглаживают дорогу и уменьшают макротекстуру. Только ведущие вальцы (второй группы катков) должны быть вибрационными. Задние вальцы не должны вибрировать, чтобы не допустить образование мегатекстуры на поверхности. Плотность верхнего слоя должна непрерывно контролироваться с помощью радиометрического датчика, т.е. измерения необходимо выполнять после каждого прохода катка со стальными вальцами. Дополнительные проходы катков должны также осуществляться без использования вибрации.

ВАЖНАЯ ИНФОРМАЦИЯ. Свежеуложенный верхний слой не должен подвергаться нагрузке до полного охлаждения поверхности, поскольку возможно его необратимое повреждение (см. рисунок C.11).

|

Рисунок C.11 - Мегатекстура на испытательном треке, образованная в результате хождения по горячей поверхности

C.4 Япония

C.4.1 Общие положения

Толщина асфальтового покрытия рассчитывается с использованием показателя несущей способности грунта (CBR) и классификации дорог на основе интенсивности движения. Процедура проверки показателя несущей способности грунта установлена в ASTM D1883.

Для придания необходимых свойств горячей смеси следует с особой тщательностью выбирать материалы, определять гранулометрический состав заполнителя и количество асфальта.

Используемый минеральный заполнитель следует полностью высушить путем нагрева до подходящей температуры с одновременным тщательным перемешиванием. Горячая смесь должна быть равномерно распределена и уплотнена при сохранении высокой температуры, чтобы добиться необходимой плотности. Дорожное покрытие должно сооружаться таким образом, чтобы обеспечить гладкость и хорошую текстуру готовой поверхности.

C.4.2 Подбор состава смеси

C.4.2.1 Процедура подбора

Подбор состава смеси должен выполняться в следующем порядке:

a) выбирают минеральные материалы требуемого качества с учетом их доступности;

b) определяют процентное содержание каждого минерального компонента в соответствии с кривой гранулометрического состава, показанной на рисунке C.12;

c) определяют расчетное содержание битума, соответствующее выбранной кривой гранулометрического состава, согласно процедуре, описанной в C.4.2.2;

d) с целью выполнения пробного смешивания определяют предварительную пропорцию смеси для питателя холодной смеси и бункера горячей смеси на асфальтосмесительной установке. Результаты пробного смешивания сравнивают со стандартными значениями, полученными по методу Маршалла. Для получения рабочего рецепта смеси исследуют (если необходимо) фактические условия на строительной площадке и изменяют предварительный состав смеси.

Примечание - Данная кривая аналогична изображенной на рисунке C.5. Отличие заключается только в использовании полулогарифмической шкалы вдоль оси абсцисс, а не квадратного корня, как на рисунке C.5.

|

Рисунок C.12 - Кривая гранулометрического состава с допусками

C.4.2.2 Определение расчетного содержания битума

Содержание битума в асфальтобетонной смеси определяют следующим образом:

a) Подготавливают испытываемые образцы асфальтобетонных смесей по методу Маршалла, варьируя содержание битума с шагом 0,5% в допустимом диапазоне изменения (см. таблицу C.5).

Проводят испытание по методу Маршалла, чтобы определить содержание битума после выбора состава смеси (процентного содержания щебеня, песка и мелкодисперсного заполнителя). Количество мелкодисперсного заполнителя должно оставаться неизменным даже после изменения массового содержания битума.

b) Образцы для испытаний по методу Маршалла изготавливают с использованием стандартного двухстороннего уплотнения (50 двусторонних ударов).

c) Измеряют плотность, прочность и деформацию образцов, чтобы рассчитать процент пустот, заполненных и незаполненных битумом.

d) Результаты испытаний отображают на графике с линейной шкалой, указав содержание битума по оси абсцисс, а плотность (процент воздушных пустот) - по оси ординат.

e) С помощью построенной кривой определяют диапазон содержания битума, соответствующий пористости от 4% до 5%.

f) Определяют диапазон содержания битума, удовлетворяющий допуску по его содержанию (см. таблицу C.5). При этом в качестве расчетного содержания битума в общем случае берется среднее значение.

Таблица C.5 - Рекомендации по расчету

Материал | Номинальный показатель | Допустимое | |

Массовое процентное содержание в асфальтобетонной смеси | Массовое процентное содержание в минеральной части смеси | отклонение, % | |

Щебенка ( | 47,6% | 50,5% | ±5% |

Песок (0,063 мм | 38,0% | 40,2% | ±5% |

Мелкодисперсный заполнитель ( | 8,8% | 9,3% | ±2% |

Вяжущее (битум) | 5,8% | - | ±0,5% |

Максимальный размер щебня | 8 мм | от 6,3 до 10 мм | |

Твердость вяжущего вещества | 40/60, 60/80, 80/100 | ||

Степень шлифовки камней (PSV) [5] | более 50 | ||

Показатель уплотнения по Маршаллу | 98% | ||

Примечание - | |||

C.4.3 Дорожное покрытие

C.4.3.1 Общие положения

При создании поверхностного и подстилающего слоев необходимо уделить особое внимание нижеследующим рекомендациям, поскольку качество обоих слоев оказывает значительное влияние на устойчивость испытательного трека к воздействию движения транспортных средств, к истиранию и воздействию климатических условий:

a) Слои должны формироваться в соответствии с требуемым поперечным сечением и вертикальным профилем.

b) Слои должны обладать максимально возможной плотностью.

c) Текстура должна быть однородной и соответствовать гранулометрическому составу смеси.

d) Поперечные, продольные и смежные стыки должны быть тщательно уплотнены и соединены друг с другом.

Пример состава оборудования, используемого при строительстве трека, показан на рисунке C.13.

|

1 - распределитель; 2 - самосвал; 3 - финишер (асфальтоукладчик); 4 - каток со стальными вальцами; 5 - направление укладки; 6 - пневмоколесный каток

Рисунок C.13 - Пример состава оборудования, используемого при строительстве трека

C.4.3.2 Укладка

Связующий слой наносят на поверхность до укладки покрытия. В случае укладки методом высокотемпературного смешивания необходимо завершить укладку до момента остывания смеси. Следовательно, вся смесь должна равномерно распределяться по поверхности сразу после ее доставки на строительную площадку, что позволит получить необходимый профиль.

В общем случае смесь распределяют с помощью финишера, однако на небольших участках, где затруднена работа крупногабаритной техники (например, подъездные, закрытые или сильно искривленные участки), допускается укладка покрытия вручную.

При укладке следуют рекомендациям:

- температура распределяемой смеси не должна быть ниже +140°C, но может зависеть от вязкости асфальта;

- укладка не должна проводиться зимой при наличии ветра, даже если температура превышает 5°C;

- укладку покрытия следует незамедлительно прекратить в случае начала дождя.

C.4.3.3 Уплотнение

Горячую смесь следует уплотнять сразу после распределения по поверхности трека. Для получения необходимой плотности смеси ее следует тщательно уплотнять, применяя пневмоколесный каток и каток со стальными вальцами.

Предварительное укатывание должно выполняться при максимально высокой температуре без волосяных трещин и деформации смеси.

Второе укатывание выполняют сразу после предварительной укатки.

Финишное укатывание выполняют, пока имеется возможность удаления следов катков. Типичная скорость катка со стальными вальцами равна 2-3 км/ч, а пневмоколесного катка - 6 км/ч - 10 км/ч.