ГОСТ Р 70681-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства на водородных топливных элементах с протонообменной мембраной

ПЕРЕРАБОТКА ОТДЕЛЬНЫХ КОМПОНЕНТОВ

Motor vehicles with hydrogen fuel cells and proton exchange membrane. Recycling of individual components

ОКС 43.020

Дата введения 2024-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 056 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2023 г. N 981-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Существует множество факторов, влияющих на возможность вторичной переработки: экономика, инфраструктура, рыночный спрос, техническая осуществимость и законодательство. Все они тесно связаны с обеспечением возможности вторичной переработки, но не зависят от инженера-проектировщика. В настоящем стандарте рассмотрены только технические методы проектирования пригодности к вторичной переработке в конце срока эксплуатации. В нем не рассматривается подготовка материалов, изготовление компонентов или воздействие на окружающую среду при использовании. Существующие экологические проблемы, связанные с этапами использования материалов, выходят за рамки настоящего стандарта и будут учтены при проектировании в рамках исследований окружающей среды и процесса переработки.

В настоящем стандарте нет методики расчета вторичной переработки транспортного средства или его компонентов для контрактного производства. В дополнение к использованию настоящего стандарта по пригодности к переработке для разработки степени пригодности для вторичной переработки системы и компонентов ТЭ, контрактного производства, могут потребоваться методы расчета, аналогичные упомянутым ранее, для расчета пригодности для вторичной переработки всего транспортного средства. Инженеры-конструктора ТЭ должны обращаться к спецификациям конкретных производителей автомобилей и другим отраслевым стандартам (ГОСТ 31968) в отношении методов расчета и требований.

Настоящий стандарт обеспечивает открытый доступ как для частых, так и для случайных справок. Раздел 4 содержит руководство по обращению с системами топливных элементов в рамках существующей системы утилизации автомобилей, описание и инструкции по использованию таблиц оценки разбора и пригодности к переработке, а также рекомендации по конструктивным соображениям для улучшения разборки и пригодности к переработке. Таблицы раздела 4 позволят пользователю оценить возможность повторного использования нового или существующего компонента/системы топливного элемента. Подробная таблица, описывающая конструкционные материалы для компонентов системы топливных элементов, представлена в разделе 5. В приложении представлена информация о совместимости пластмасс.

Настоящий стандарт может быть использован для новых и существующих конструкций.

1 Область применения

Настоящий стандарт устанавливает требования к процедуре переработки компонентов автомобильных транспортных средств на водородных топливных элементах с протонообменной мембранной (ПОМТЭ). Настоящий стандарт включает требования к переработке компонентов системы подачи и хранения топлива, системы батареи топливных элементов и вспомогательного оборудования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 31968 Автомобильные транспортные средства. Метод расчета степени рециклирования и утилизации

ГОСТ 31969 Автомобильные транспортные средства. Техническая документация по утилизации. Общие требования

ГОСТ 33366.1 (ISO 1043-1) Пластмассы. Условные обозначения и сокращения. Часть 1. Основные полимеры и их специальные характеристики

ГОСТ 33366.2 (ISO 1043-2) Пластмассы. Условные обозначения и сокращения. Часть 2. Наполнители и армирующие материалы

ГОСТ ISO 1629 Каучук и латексы. Номенклатура

ГОСТ Р 70678 Автомобильные транспортные средства на водородных топливных элементах. Термины и определения

ГОСТ Р 70679 Автомобильные транспортные средства на водородных топливных элементах. Порядок обеспечения общей безопасности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 70678, а также следующие термины с соответствующими определениями:

3.1.1 остатки от автомобильного измельчения (automotive shredder residue): Материал, получаемый в результате работы автомобильного измельчителя, подлежащий дальнейшей переработке и захоронению.

3.1.2 демонтаж (dismantling): Процесс снятия составных частей с транспортного средства.

3.1.3 транспортное средство с истекшим сроком эксплуатации; ELV (End-of-Life Vehicle; ELV): Транспортное средство, срок эксплуатации которого истек и которое выведено из эксплуатации для утилизации.

3.1.4 переработанный объем после потребления (post-consumer recycled content): Вторичное сырье, которое было получено из потока твердых отходов после использования потребителем.

3.1.5 переработанный объем после производства (post-industrial recycled content): Вторичное сырье, которое было получено из потока твердых отходов после производства (до потребителя).

3.1.6 вторичное сырье (recyclable material): Материал, который направлен на переработку из потока с истекшим сроком эксплуатации.

3.1.7 переработанный объем (объем вторичного сырья) (recycled content): Массовая доля в продукте или материале, состоящем из материалов, которые были извлечены из потока отходов или иным образом отклонены от него.

3.1.8 переработка после потребления (post-consumer recyclate): Материал, произведенный предприятием или потребителем, который отслужил свое предполагаемое конечное использование и был рекуперирован или иным образом отклонен из потока отходов с целью переработки.

3.1.9 переработка после производства (post-industrial recyclate): Материал, полученный на любом этапе производства продукта или материала, включая промежуточные этапы процесса, который был восстановлен или иным образом отклонен из потока отходов с целью переработки.

3.1.10 рекуперация (recovery): Переработка отходов после первоначального использования для других целей или для производства энергии.

3.1.11 способность к переработке (recyclability): Возможность восстановления или иного направления продуктов или материалов из потока отходов для целей повторного использования.

3.1.12 доля вторичного сырья (recyclability rate): Процент от массы транспортного средства, которое потенциально может быть переработано и повторно использовано.

3.1.13 степень способности к переработке (recyclability rating): Числовое значение, для оценки возможности повторного использования, повторного производства, переработки или извлечения деталей или материалов из транспортного средства.

3.1.14 переработка (recycling): Изменение отходов по первоначальному назначению или для других целей, за исключением переработки как средства получения энергии.

3.1.15 технические особенности переработки (recycling engineering issues): Особенности, которые могут вызвать беспокойство или внимание инженеров-проектировщиков, связанные с простотой демонтажа различных компонентов систем топливных элементов ПОМ.

3.1.16 экологические проблемы переработки (recycling environmental issues): Проблемы, которые могут вызвать беспокойство или внимание инженеров-проектировщиков, связанные с потенциальными последствиями переработки различных компонентов систем топливных элементов ПОМ.

3.1.17 обработка остатков (residue treatment): Любой процесс, применяемый к остаткам от автомобильного измельчения для дальнейшего разделения, переработки или извлечения содержащейся в них энергии, а также их захоронение.

3.1.18 повторное использование (re-use): Любая операция, при которой составные части транспортных средств, вышедших из эксплуатации, используются для той же цели, для которой они изначально предназначались.

3.1.19 восстановление (remanufacture): Обновление бывшего в употреблении изделия длительного пользования до состояния "как новое".

3.1.20 транспортное средство на водородных топливных элементах, ТСТЭ (fuel cell vehicle; FCV): Транспортное средство с тяговым электроприводом, перезаряжаемой системой хранения электрической энергии и системой на водородных топливных элементах в качестве источника питания электрической энергией.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

БТЭ - батарея топливных элементов;

МЭС - мембранно-электродная сборка;

ПОМ - протонообменная мембрана;

ПОМТЭ - топливный элемент с протонообменной мембраной;

СТЭ - система топливных элементов;

ТС - автомобильное транспортное средство;

ТЭ - топливный элемент.

4 Оценка способности к переработке компонентов системы топливных элементов с протонообменной мембраной

4.1 Общие положения

Утилизация ELV представляет собой четырехэтапный процесс: предварительная обработка (очистка от загрязнений), демонтаж (разборка), отделение металла (измельчение) и обработка остатков. На каждом этапе утилизации ELV различные компоненты и/или материалы ТС восстанавливают для повторного использования, переработки, восстановления или рекуперации энергии.

4.2 Расчет способности транспортного средства к переработке

Расчет способности транспортного средства к переработке - по ГОСТ 31968 и ГОСТ 31969.

4.3 Способность системы топливных элементов к переработке

К способности переработки ПОМТЭ относится повторное использование, восстановление, рекуперация и/или переработка материалов, используемых в компонентах системы ПОМТЭ. Возможность вторичной переработки системы топливных элементов и подсистем зависит от двух основных факторов: простоты разборки (удаления деталей с ТС) и вторичной переработки компонентов/материалов.

Для всей системы топливных элементов можно применять различные методы переработки компонентов/материалов, к которым относятся ручное разделение (удаление подкомпонентов вручную), химическое восстановление (термическое, химическое или электрохимическое разделение для извлечения таких материалов, как драгоценные металлы) и механическая обработка (когда материалы разделяют и/или измельчают совместно, затем разделяют по свойствам материала, например магнитным, насыщенности и т.д.).

Возможно выборочное удаление подкомпонентов, содержащих ряд смешанных материалов, для того чтобы оставшуюся часть системы топливных элементов легче переработать. Высокоценные материалы могут быть разделены вручную, при этом остаток системы перерабатывается совместно с основной массой ТС в процессе измельчения.

4.4 Разбор системы топливных элементов и степень способности компонентов топливных элементов к переработке

Возможность разбора зависит от простоты снятия компонента/узла с ТС. Разбор компонента/узла ТС зависит от расположения/доступности детали на ТС, ее стоимости и используемого метода обработки. В таблице 1 представлена оценка разбора системы топливных элементов.

Таблица 1 - Оценка разбора системы топливных элементов

Принципы соединений | Конфигурации соединений | Балл за соединение | ||

1 Расположение | Видимое | 1 | ||

Покрытое | 2 | |||

Скрытое | 3 | |||

2 Возможность разъединения | Разъединение неразрушающим методом | 1 | ||

Частичное разрушение | 2 | |||

Разъединение только через разрушение детали | 3 | |||

3 Доступность | Прямое осевое направление | 1 | ||

Косвенное осевое направление | 2 | |||

Радиальное направление | 3 | |||

4 Количество соединений | Одно или несколько соединений | 1 | ||

Низкое количество соединений | 2 | |||

Высокое количество соединений | 3 | |||

5 Методы соединений | Стандартизированные соединительные элементы | 1 | ||

Стандартизированные по типу соединения | 2 | |||

Не стандартизированные | 3 | |||

6 Типы соединений | Посадка под давлением, защелкивающаяся посадка или без крепежного изделия | 1 | ||

Зажимы, винты, болты и т.д. | 2 | |||

Заклепки, сварка, пайка, склеивание | 3 | |||

Примечание - Чем меньше суммарный балл, тем легче осуществим разбор системы. | ||||

Оценка способности материала к переработке зависит от способности повторного использования, переработки или восстановления материала компонента/узла после снятия/разбора с ТС. В таблице 2 представлена степень способности компонентов ТС на водородных топливных элементах к переработке.

Таблица 2 - Степень способности компонентов ТС на водородных топливных элементах к переработке

Степень способности к переработке | Категория | Описание/Примеры |

1 | Повторное использование | Радиоприемник или бампер/передняя панель могут быть удалены с ELV и повторно использованы в качестве запасной детали транспортного средства соответствующей марки/модели |

2 | Восстановление | Такие продукты, как тормозные цилиндры, генераторы переменного тока, насосы и двигатели, могут быть удалены с транспортного средства и восстановлены для использования в качестве запасных частей для вторичного рынка |

3 | Переработка | Удаление детали для переработки материала или разделения материала и переработки, например металлы, аккумуляторы, каталитические нейтрализаторы, жидкости и т.д. |

4 | Технически осуществимо, но не перерабатывается | Детали, изготовленные из чистых материалов, сочетаемых материалов или материалов, которые могут быть разделены на перерабатываемые потоки с использованием технологий, которые не имеют инфраструктуры и/или неэкономичны для переработки, например полипропилен, стекло, эластомеры |

5 | Рекуперация энергии | Деталь, изготовленная из смешанных или загрязненных материалов, которые не могут быть легко переработаны, но содержат материалы, которые можно сжечь для получения энергии, например остатки автомобильного измельчителя, шины |

6 | Ни одна из вышеперечисленных | Деталь, не имеющая теплотворной способности, например керамика, минеральные волокна |

4.4.1 Оценка разбора

В таблице 1 представлены принципы соединений, конфигурации соединений и баллы для каждого выбранного параметра. Принципы соединений включают такие факторы, как расположение, возможность разъединения, доступность, количество соединений, методы соединений и типы соединений. Конфигурации соединений описывают возможные конструкции для упрощения разбора, а баллы оценивают конструкцию. Желаемые конструкции обозначены численно низкими баллами, а общая низкая оценка указывает на лучшую конструкцию для разбора; но следует учитывать отдельные принципы соединений, для улучшения потенциала разбора.

В соответствии с таблицей 1 компоненты ТЭ, которые расположены в видимой области (балл 1), более желательны, чем крытые (балл 2) или скрытые (балл 3) места. Покрытые детали могут быть частично видны за другим компонентом, в то время как скрытые детали не видны и требуют удаления других компонентов. Доступность (принцип) может быть прямой осевой (конфигурация), которая обеспечивает прямой доступ к детали (балл 1) для разбора, или непрямой осевой, которая обеспечивает доступ с большим усилием (балл 2) или радиальный доступ, который является наиболее сложным (балл 3). Количество соединений относится к преимуществам меньшего количества приспособлений для крепления детали, а инструменты для соединения характеризуют степень стандартизации инструментов для разбора, необходимых для удаления детали. Стандартизация в этом случае означает, что инструменты одинаковы для всех соединений на детали (балл 1), одного типа для всех соединений на детали (балл 2) или требуются инструменты нескольких типов для разных соединений на детали (балл 3). Типы соединений могут иметь разные способы крепления. Наилучший тип (балл 1) - без крепежного изделия (например, с нажимной или защелкивающейся посадкой). Другие методы включают винты, болты, зажимы (балл 2), и наименее желательными являются соединения, такие как заклепки, сварка, пайка и склеивание (балл 3). Однако в приоритете при выборе метода соединения должна быть безопасность и целостность системы.

Принцип возможности разъединения является более субъективным и касается менее четко определенных критериев неразрушающего разбора детали (балл 1), частичного разрушения детали (балл 2) или удаления только путем разрушения детали (балл 3).

4.4.2 Оценка переработки

В таблице 2 представлен метод для оценки возможности повторного использования, восстановления или переработки некоторых деталей ТС на водородных топливных элементах и/или материалов компонентов/узлов топливных элементов после их разбора с ТС.

Наиболее благоприятной категорией переработки является повторное использование (степень 1). Некоторые детали (например, бампер, обшивка, линзы заднего освещения) от ELV могут быть использованы напрямую без какой-либо дополнительной обработки. Другие детали должны быть использованы путем восстановления исходного уровня качества и эксплуатационных характеристик через замену всех изношенных или испорченных компонентов и проведения повторных испытаний в соответствии со спецификациями оригинального оборудования (степень 2). Возможность восстановления и повторного использования зависит от оставшегося безопасного и годного срока эксплуатации компонента. Это зависит от таких факторов, как соответствие модели/платформы, времени эксплуатации, использование/неправильное обращение, воздействие различных сред, история обслуживания/гарантии и других факторов.

Компоненты со степенью 3 включают детали и материалы, которые в настоящее время перерабатывают в существующей инфраструктуре. Данная категория включает в себя все металлическое содержимое, аккумуляторы, каталитические нейтрализаторы и жидкости. Материалы со степенью 4 технически могут быть переработаны, однако в настоящее время не существует инфраструктуры для их экономичной переработки. Материалы этой категории могут быть экономично переработаны при наличии достаточного объема и инфраструктуры для поддержки переработки. В эту категорию входит множество пластиковых деталей, особенно имеющих значительную массу, легкодоступных для демонтажа с ТС. Примером являются бампера/панели, дверные панели и боковые молдинги кузова. Степени 5 и 6 менее желательны, и их следует избегать за счет возможности улучшения конструкции.

4.5 Рекомендации для разбора конструкции и переработки

При проектировании систем и подсистем топливных элементов учитывают следующие рекомендации:

- проектирование компонентов и узлов должно быть выполнено таким образом, чтобы их можно было легко и с минимальными затратами снять с ТС для повторного использования или переработки;

- разработку деталей необходимо выполнять таким образом, чтобы срок эксплуатации изделия можно было продлить, чтобы уменьшить потребность в запасных частях, а также при необходимости разобрать или восстановить для повторного использования;

- свести к минимуму потребности в жидкостях/смазках/других расходных материалах. Детали, не содержащие жидкость или смазку, легче утилизировать, а также сократить использование сопутствующих и расходных материалов. Свести к минимуму необходимость смазывания конструкции, обслуживания, проливов, утечки и т.д. Детали, содержащие жидкость, должны быть спроектированы таким образом, чтобы жидкость можно было легко удалить/слить;

- обратить внимание на пластиковые детали, имеющие плохой внешний вид. Выбор для переработки пластиковых материалов, не соответствующего цвета, для некритичных или деталей с покрытием;

- учитывать детали, предназначенные для очистки от загрязнений и обработки по окончании срока эксплуатации. В настоящее время многие детали снимают с ТС перед измельчением для переработки ценных материалов или удаления деталей/материалов, которые могут угрожать безопасности или окружающей среде. Например, в настоящее время аккумуляторы демонтируют с ТС для надлежащей обработки кислоты и переработки свинца, а каталитические нейтрализаторы снимают с ТС для переработки драгоценных металлов. Следует разрабатывать конструкцию для легкого удаления.

- устранить/свести к минимуму использование опасных веществ. Детали, содержащие опасные вещества (например, содержащие свинец, ртуть, кадмий или шестивалентный хром), должны быть сконструированы таким образом, чтобы их можно было легко демонтировать, если извлечение опасного вещества технически или экономически нецелесообразно. В ответ на государственные постановления, экологические цели (сокращение количества опасных материалов, переработка) и т.д. производители ТС запрещают или ограничивают использование определенных веществ в продуктах. В настоящее время контрактное производство имеет уникальные списки запрещенных и подлежащих регистрации химических веществ. Поставщики обязаны сообщать об использовании этих веществ, если они содержатся в деталях и материалах, используемых в ТС;

- необходимость использования перерабатываемых материалов. Выбирают материалы, для которых в настоящее время применяют технологии переработки:

а) металлы пригодные для вторичной переработки;

б) пластик, текстиль, резину и стекло технически пригодные для переработки, если они не ламинированы, не покрыты, не объединены или не связаны с другими материалами;

в) материалы и технологии переработки, которые сохраняют наибольшую ценность материала (например, отдельные материалы имеют большую ценность, чем смешанные материалы);

г) термопластичные полимеры более пригодные для повторного использования, чем термореактивные полимеры. Термопластичные материалы возможно переплавлять для повторного использования в том же или другом применении;

- использовать переработанный материал. Выбор материала, который содержит переработанные материалы потребительского или промышленного назначения. Предпочтение отдают повторному использованию вторичного сырья. Инженеры-материаловеды и поставщики материалов могут предоставить рекомендации по материалам, содержащим переработанные материалы;

- отдают предпочтение стандартному выбору материалов, стандартным типам материалов, используемым для выбранных деталей, таких как трубы и шланги. Некоторые изготовители, которые изготавливают их по контракту, имеют каталоги предпочтительных материалов для выполнения данного требования;

- ограничить по типу материалы, используемые в сборке; использовать одного типа материала для всех компонентов в сборке. Сокращение типов материалов сводит к минимуму разделение и затраты на переработку;

- уменьшить количество или исключить покрытия/отделки. Материалы без покрытия легче и дешевле перерабатывать;

- использовать совместимые материалы в соответствии с таблицей А.1; выбирать материалы, которые не требуют разделения для переработки. Некоторые материалы считаются загрязняющими веществами в текущих процессах переработки:

а) если использование только одного полимера или металла в сборке невозможно, необходимо выбрать материалы, сочетаемые для переработки без полного разбора;

б) слоистый пластик/композиты. Необходимо выбирать металлы, пластмассы, ткани и клеи, которые не требуют разделения для переработки (например, акрилонитрил-бутадиен-стирол (АБС) и поликарбонат, используемые совместно в пластиковой детали, более совместимы, чем детали, изготовленные из других материалов) из АБС и полиамида. АБС и поликарбонат не требуют разделения и могут быть переработаны совместно);

в) несочетаемые материалы. Если в сборке или композитной конструкции используют несочетаемые материалы, необходимо выбрать материалы с отношением плотностей равным или более 0,03, для облегчения разделения. (Существуют технологии вторичной переработки для механического измельчения и разделения материалов по плотности. Целью процесса является получение чистых потоков материалов, свободных от загрязнений, которые могут быть использованы в новых областях применения);

- необходимость продвижения возобновляемых/биологических продуктов, использование материалов, полученных из деревьев, сельскохозяйственных культур, а также сельскохозяйственных и лесных отходов, чтобы уменьшить зависимость от невозобновляемых продуктов на основе нефти. Натуральные материалы, такие как хлопок, дерево и лен, являются возобновляемыми, биоразлагаемыми и редко представляют опасность для здоровья. Они могут быть маломассивными и чрезвычайно прочными. Некоторые натуральные волокна можно использовать для армирования термопластичных материалов в качестве замены стеклянных волокон. Растительные масла и производные разрабатывают для использования в полимерах, автомобильном топливе и жидкостях;

- оказывать содействие для облегчения разбора:

а) выбирать системы крепления, которые обеспечивают быстрое, простое и экономичное снятие элементов с ТС любым способом, включая разрушение крепления, для повторного использования или переработки;

б) использовать приспособления, которые позволяют легко отделять компоненты в сборке;

в) минимизировать дополнительное использование клея с механическими креплениями;

- стремиться к сокращению количества крепежных изделий. Уменьшить количество и типы используемых крепежных изделий. Выбирать крепления, которые не требуют разборки для утилизации;

- использовать защелкивающиеся посадки, если это возможно. Использовать литые защелкивающиеся посадки, по возможности, чтобы сократить использование дополнительных систем крепления или крепежных изделий. Защелкивающиеся посадки можно использовать для обеспечения быстрой разборки путем отщелкивания или разрушения;

- минимизировать соединение разнородных материалов. При необходимости объединить разнородные материалы так, чтобы их можно было легко разъединить:

а) не сваривать разнородные материалы;

б) избегать стальные крепежные изделия в алюминиевых конструкциях;

в) избегать спаивание меди в железных деталях;

- минимизировать использование клеев. Если требуется клеевое соединение, использовать клеи и подложки, пригодные для вторичной переработки. Если использование клея неизбежно, необходимо использовать небольшие локальные участки для склеивания, как при точечной сварке, без нарушения целостности детали;

- следует маркировать детали. Маркировка деталей для идентификации материалов при переработке, если иное не указано заказчиком, должна быть следующей:

а) разборчивой, легко читаемой и проявляемой на "невидимой" поверхности, не влияя на функцию посадки или внешний вид;

б) маркировка пластиковых деталей - в соответствии с ГОСТ 33366.1 и ГОСТ 33366.2;

в) маркировка резиновых деталей - в соответствии с ГОСТ ISO 1629;

г) с указанием сплава, используемого при производстве деталей из алюминия и магния, если это возможно. Предпочтительно разделять металлические сплавы, чтобы максимизировать ценность материала и избежать перекрестного загрязнения.

5 Особенности переработки систем ТС на водородных топливных элементах с протонообменной мембраной

5.1 Основные системы ТС на водородных топливных элементах

В настоящем разделе рассмотрены следующие системы ТС на водородных топливных элементах:

а) система подачи топлива;

б) вспомогательное оборудование;

в) батарея топливных элементов.

5.2 Типы материалов

Типы материалов - это композиционные материалы, из которых состоят системные компоненты. В таблице 3 указаны возможные материалы компонентов в зависимости от конфигурации системы.

Таблица 3 - Особенности переработки систем ТС на водородных топливных элементах с протонообменной мембраной

Система | Компоненты | Типы материалов | Особенности переработки | Проблемы устойчивого развития | |||

системы | Демонтаж | Повторное/ альтернативное использование | Технические особенности | Истощение ресурсов | Экологические проблемы при окончании срока эксплуатации | ||

Подача топлива | Бортовое хранение | ||||||

Сжатый | |||||||

Баллон типа 1 | Некомпозитный металлический | Продувка баллона перед демонтажем | Зависит от состояния баллона | - | Зависит от металла | - | |

Баллон типа 2 | Композитный металлический с кольцевой обмоткой | Продувка баллона перед демонтажем | Зависит от состояния баллона | Разделение материала | Истощение ископаемого топлива для композитов | Образование отходов композитов | |

Баллон типа 3 | Композитный металлический с полной обмоткой | Продувка баллона перед демонтажем | Зависит от состояния баллона | Разделение материала | Истощение ископаемого топлива для композитов | Образование отходов композитов | |

Баллон типа 4 | Композитный неметаллический с полной обмоткой | Продувка баллона перед демонтажем | Зависит от состояния баллона | Разделение материалов, совместимость с пластиком | Истощение ископаемого топлива для композитов | Образование отходов композитов | |

Жидкий | |||||||

Сосуд из нержавеющей стали | Нержавеющая сталь. Изоляция (минеральная вата или стекловолокно) | Продувка сосуда перед демонтажем | Зависит от состояния баллона | Разделение материалов. Нержавеющая сталь на 100% пригодна для вторичной переработки | Никеля | Изоляция твердых отходов | |

Гидриды с термическим методом извлечения | Сплавы титана, магния, никеля, легированные редкоземельными элементами (например, лантан - никель, железо - титан) | Следует соблюдать осторожность в связи с потенциальной пирофорностью при контакте с воздухом | Ограничения на перезарядку в связи с сокращенным сроком эксплуатации | - | Истощение запасов Ni и La | Гидриды не подлежат захоронению | |

Гидридный баллон | Композиты или металлы | Снятие баллона с ТС перед измельчением; специальные процедуры, необходимые для удаления гидридов | Зависит от состояния баллона. Пожизненные ограничения на перезарядку | - | Зависит от металла | Потенциальное загрязнение гидридами | |

Гидридный сосуд | Композиты или металлы | Промывка внутренней полости | Невозможно | - | |||

Горелка | Металлы | - | Возможно | - | Зависит от металла | - | |

Теплообменник | Металлы | Промывка внутренней полости | Возможно | - | Зависит от металла | - | |

Гидриды с химическими методами извлечения | Гидрид лития, минеральное масло и полимерный диспергирующий агент | Продувка баллона перед демонтажем; наличие едких веществ | Возможно | - | Литий (Li), истощение ископаемого топлива для диспергатора | Опасность утилизируемого Li | |

Гидрид натрия и полиэтилен или другое инертное пластиковое покрытие | Продувка баллона перед демонтажем; наличие едких веществ | Возможно | - | Истощение ископаемого топлива для пластика | Опасность утилизируемого NaH | ||

Боргидрид натрия | Продувка баллона перед демонтажем; наличие едких веществ | Возможно | - | - | Опасность утилизируемого NaBH4 | ||

Бортовое хранение | |||||||

Реакторная камера | Нержавеющая сталь | Промывка внутренней полости | Возможно | - | - | - | |

Трубопровод | Нержавеющая сталь | Промывка внутренней полости | Возможно | - | - | - | |

Насосы | Металлы, тефлон, резина и пластик | С использванием продувочных жидкостей | Возможно | - | Зависит от металла, истощения запасов ископаемого топлива для пластмасс | - | |

Теплообменник | Металлы, теплоносители | С использованием продувочных жидкостей | Возможно | - | Зависит от металла | Опасность загрязнения гликолем | |

Защитная оболочка (только для NaH) | Пластик, нержавеющая сталь и углеродный композит | С использованием продувочных жидкостей | Возможно | Разделение материала | Истощение ископаемого топлива для пластика | - | |

Катализатор (только для NaBH4) | Драгоценные и переходные металлы | Ограничено выработкой катализатора | - | Драгоценных металлов | - | ||

Бортовой топливный процессор | |||||||

Топливные риформеры | |||||||

Паровой риформер | Нержавеющая сталь для сосудов/труб, керамическая изоляция из оксида алюминия, кремнезема и/или диоксида циркония. Гранулированный субстрат: Mg, Al, Si, Zr, кордерит, Fe, С, Ni, Cr (катализатор). Активные ингредиенты: Ni, Pt, Rh, Ru, пористое покрытие: La, Al, Zr, Се, Ba | При сливе топлива из баллона перед разбором | Ограничено выработкой катализатора | - | Истощение Zr, Pt, Rh, Ru, Ni, La | - | |

Автотермальный риформер | Нержавеющая сталь для сосуда, керамическая изоляция из оксида алюминия, кремнезема и/или диоксида циркония. Монолитная подложка: Mg, Al, Si, Zr, кордерит, Fe, С, Ni, Сг (катализатор). Активные ингредиенты; Ni, Pt, Rh, Ru, пористое покрытие: La, Al, Zr, Се, Ba, Gd | При сливе топлива из баллона перед разбором | Ограничено выработкой катализатора | - | Истощение Zr, Pt, Rh, Ru, Ni, La | - | |

Риформер частичного окисления | Нержавеющая сталь для сосуда, керамическая изоляция из оксида алюминия, кремнезема и/или диоксида циркония. Монолитная подложка: Mg, Al, Si, Zr, кордерит, Fe, С, Ni, Cr (катализатор). Активные ингредиенты: Ni, Pt, Rh, Ru, пористое покрытие: La, Al, Zr, Ce, Ba, Gd | При сливе топлива из баллона перед разбором | Ограничено выработкой катализатора | - | Истощение Zr, Pt, Rh, Ru, Ni, La | - | |

Десульфуризатор | Сосуд из нержавеющей стали, сорбент: ZnO, активированный уголь, цеолит, ZnS | При сливе топлива из баллона перед разбором | Ограничено выработкой катализатора | - | - | Опасность образования отходов ZnS и SOx | |

Оборудование для очистки от угарного газа | Нержавеющая сталь для сосуда, керамическая изоляция - оксид алюминия, диоксид кремния и/или диоксид циркония. Подложка - Mg, AI, Si, Zr, кордерит, Fe, С, Ni, Сг (катализатор); действующие вещества - Fe, Сг, Cu, Zn, Pt, Rh, Ru, Се; пористое покрытие - La, AI, Zr, Се, Ba | При сливе топлива из баллона перед разбором | Ограничено выработкой катализатора | - | Истощение Zr, Pt, Rh, Ru, Ni | - | |

Проницаемая металлическая мембрана | Нержавеющая сталь для сосуда, проницаемая мембрана - Pd, PdAg, PdCu, другие сплавы Pd, керамическая изоляция - оксид алюминия, кремнезем и/или цирконий | При сливе топлива из баллона перед разбором | Возможно | - | Истощение Pd, Ag, Zr | - | |

Камера сгорания | Нержавеющая сталь для сосуда, керамическая изоляция из оксида алюминия, диоксида кремния и/или диоксида циркония. Катализатор: монолитная камера сгорания Fe, С, Ni, Сг; активные ингредиенты: Ni, Pt, Rh, Ru, пористое покрытие: La, AI, Zr, Се, Ba | При сливе топлива из баллона перед разбором | Ограничено выработкой катализатора | - | Истощение Zr, Pt, Rh, Ru, Ni, La | - | |

Испаритель | Нержавеющая сталь | При сливе топлива из баллона перед разбором | Возможно | - | - | - | |

Вспомо- | Система управления окислителями | ||||||

гательное оборудо- | Компрессор/ воздуходувка | Нет | Возможно | - | Зависит от металла | - | |

вание | Фильтрующие устройства | Нет | Невозможно | Разделение материалов, совместимость с пластиком | Истощение ископаемого топлива для пластика и резины | Опасность образования твердых отходов и вредных выбросов | |

Система управления водными ресурсами | |||||||

Система де- ионизированной воды | Металлы, пластмассы и деионизирующие смолы | Слив жидкости и продувка системы | Возможно | Разделение материалов, совместимость с пластиком | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | - | |

Система увлажнения | Полимерная мембрана, металлы и пластмассы | Слив жидкости и продувка системы | Возможно | Разделение материалов, совместимость с пластиком | Зависит от металла, пластмассы. Истощение запасов ископаемого топлива | - | |

Трубопроводная система | |||||||

Распределительные коллекторы | Металлы или пластик | После слива жидкости | Возможно | - | Зависит от металла, пластмассы; истощение запасов ископаемого топлива | - | |

Трубопровод | Металлы, пластик и каучук | После слива жидкости | Возможно | - | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | - | |

Клапаны | Металлы, пластмассы, нейлон и тефлон | - | Возможно | - | Истощение запасов ископаемого топлива: нейлона, тефлона | Опасность загрязнения фтором | |

Прокладки | Бумага, резина и пластик | - | - | - | Истощение запасов ископаемого топлива, пластика | - | |

Силовая электроника | |||||||

Питание кондициониро- вания | Пластик, металлы, драгоценные металлы, герметики и полупроводниковые материалы | - | - | Разделение материалов | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | Спайка Pb | |

Печатные платы | Пластик, металлы, драгоценные металлы, герметики и полупроводниковые материалы | - | - | Разделение материалов | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | Спайка Pb, бромированные антипирены | |

Сенсоры и управление | Пластик, металлы, драгоценные металлы, стекло и полупроводниковые материалы | - | - | Разделение материалов | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | Спайка Pb, бромированные антипирены | |

Управление температурным режимом | |||||||

Теплообменники | Металлы | После слива жидкости | Возможно | - | Зависит от металла | Опасность загрязнения гликолем | |

Водяной конденсатор | Нержавеющая сталь | После слива жидкости | Возможно | - | Зависит от металла | - | |

Механические системы | |||||||

Насосы | Металлы, тефлон, резина и пластик | После слива жидкости | Возможно | Разделение материалов | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | - | |

Форсунки | Металлы и пластик | После слива жидкости | Возможно | Разделение материалов | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | - | |

Регуляторы | Металлы, пластик, натуральный и синтетический каучук | После слива жидкости | Возможно | Разделение материалов | Зависит от металла, пластмассы: истощение запасов ископаемого топлива | - | |

Изоляционные материалы | Стекловолокно, минеральная вата и поролон | - | Невозможно | Не определены | Относительное | - | |

Клеящие вещества | Эпоксидные, акриловые, фенольные соединения и уретаны | - | Невозможно | - | Относительное | - | |

Рабочие жидкости | |||||||

Смазки | Масло, тефлон, смазка, графит и паста | При сливе масла | Возможно | - | Истощение ископаемого топлива | Потенциальные опасности | |

Охлаждающие жидкости | Этиленгликоль, пропиленгликоль и вода | При сливе охлаждающей жидкости | Возможно | - | Истощение гликоля - зависит от ископаемого топлива | Вред от гликоля | |

Батарея топливных элементов | Биполярные пластины | Графит, проводящий формованный термореактивный материал, графитовые композиты, металлы | Демонтаж БТЭ перед извлечением пластин из БТЭ | Возможно в качестве сырья для производства стали или изоляционного материала для электронной промышленности (для неметаллических пластин) | Проблемы разделения материала, если пластины изготовлены из графита и термореактивного материала | Зависит от металла. Истощение ископаемого топлива | Возможно загрязнение воздуха |

МЭС | Газодиффузионный слой (ГДС): углеродное волокно, полимерное покрытие (например, тефлон). Анодный и катодный катализатор: платина (Pt) или платина/ рутений (Pt/Ru) на углероде или другие родственные металлы группы 8 | Демонтаж БТЭ перед извлечением пластин из БТЭ | Ограничено выработкой катализатора и мембраны | Разрабатываются процессы отделения мембраны от катализаторов, в результате которых получается поток металлического материала, совместимый с существующими процессами переработки драгоценных металлов. Переработка мембран находится в стадии разработки и сильно зависит от состава мембран | Зависит от металла, полимеров. Истощение запасов ископаемого топлива | Возможно загрязнение воздуха | |

Уплотнители МЭС | Мембрана из поли-перфторсуль- фоновой кислоты или другие полимерные мембраны | Невозможно | Пластмассы: истощение запасов ископаемого топлива | ||||

Отдельные или встроенные уплотнения - эластомерные (резиновые) или пластмассовые. Газодиффузионный слой (ГДС): углеродное волокно, полимерное покрытие (например, тефлон) | |||||||

Конструкционная часть батареи | Изоляционные пластины, торцевые пластины и пластины шин: пластмассы, металлические сплавы (латунь, сталь, золото и т.д.). Металлы, пластмассы, герметики и полупроводниковые материалы | Снятие корпуса; ценных предметов (например, электроники) при сливе рабочей охлаждающей жидкости | Невозможно | - | Зависит от металла. Пластик: истощение запасов ископаемого топлива | Возможно загрязнение воздуха | |

5.3 Особенности переработки

В таблице 3 приведены особенности переработки, связанные с компонентами ПОМТЭ:

а) демонтаж (разбор);

б) повторное или альтернативное использование;

в) технические особенности;

г) экологические проблемы.

5.3.1 Проблемы демонтажа учитывают снятие компонентов с ТС и/или из СТЭ перед повторным использованием или переработкой.

5.3.2 Повторное или альтернативное использование

Одним из способов снижения дальнейшего воздействия на окружающую среду является повторное использование компонента.

В графе "Повторное использование" указана возможность/невозможность повторного использования компонента.

5.3.3 Технические аспекты учитывают технический потенциал вторичной переработки компонентов ПОМТЭ.

5.4 Проблемы устойчивого развития

В таблице 3 приведены проблемы устойчивого развития, такие как истощение ресурсов и экологические проблемы, связанные с окончанием срока эксплуатации.

5.4.1 Истощение ресурсов - это предупреждение о фактическом распространении основного материала с точки зрения "наличия ресурсов". Возобновляемые ресурсы предпочтительнее невозобновляемых ресурсов, когда это возможно, в целях снижения потребления тех материалов, которые имеют дефицит в экосистеме. Продолжающаяся зависимость от невозобновляемых ресурсов может привести к долгосрочному непоправимому ухудшению состояния окружающей среды. Это состояние также можно считать "неустойчивым" для обеспечения продолжения определенных аспектов экосистемы. Это условие также может иметь сильное негативное влияние на "экономическую устойчивость", поскольку сильно потребляемый, сильно истощенный ресурс приводит к более высоким затратам на использование ресурса или материала; следует также учитывать воздействие на окружающую среду, связанное с добычей ресурса из первичных источников.

5.4.2 Экологические проблемы при окончании срока эксплуатации - определение потенциальных экологических проблем, связанных с состоянием компонента или материала в конце срока эксплуатации, которые выражены при следующих условиях:

а) опасные вещества, содержащиеся в материале или компоненте;

б) уникальные экологические проблемы, связанные со специальной обработкой по окончании срока эксплуатации (например, сжигание ПВХ или фторированных полимеров);

в) образование твердых отходов из материалов, которые не перерабатывают, не восстанавливают и не используют повторно.

В настоящем стандарте материалы рассмотрены по следующим направлениям:

а) вероятность утечки/выброса в окружающую среду (физическое состояние вещества - газ/жидкость/твердое);

б) концентрация (масса/объем),

в) собственная токсичность;

г) вероятность/возможность повторного использования/переработки с использованием существующей системы сбора и переработки;

д) вероятность/возможность взаимодействия с людьми;

е) образование не перерабатываемых отходов.

В случае, когда компонент или материал постоянно связаны с веществом и в этом связанном состоянии не представляют угрозы для окружающей среды с учетом ожидаемого окончания срока эксплуатации, и в конце срока эксплуатации существует высокая вероятность повторного использования/переработки, тогда элемент или материал не идентифицируется как экологическая проблема в конце срока эксплуатации. Например, нержавеющая сталь содержит никель и хром, эти элементы прочно связаны со сталью и при повторном использовании или переработке не попадут в окружающую среду, поэтому никель и хром в нержавеющей стали не считаются отработанными. В этом случае и никель, и хром являются токсичными веществами при прямом контакте с экосистемой и людьми. В качестве другого примера - этиленгликоль, он может перерабатываться с использованием существующих процессов, однако в качестве жидкости у него больше шансов попасть в окружающую среду, что может привести к потенциальному воздействию на человека, поэтому его идентифицируют как экологическую проблему, связанную с окончанием срока службы.

5.5 Подсистемы топливных элементов с протонообменной мембранной, материалы и связанные с ними экологические проблемы

5.5.1 Хранение газообразного водорода

Существует четыре типа баллона для хранения сжатого газообразного водорода:

Тип 1: цельнометаллическая конструкция.

_______________

Тип 3: металлический лейнер, полностью усиленный обмоткой непрерывных волокон, связанных отвержденной смолой.

Тип 4: пластиковый лейнер, полностью усиленный обмоткой непрерывных волокон, связанных отвержденной смолой.

Тип баллона, используемого для ТС на топливных элементах, будет зависеть от ряда факторов, включая массу, размер, стоимость, давление при хранении и т.д. Все баллоны должны быть очищены от остатков топлива перед снятием с ТС. Для систем сжатого газа этот процесс включает сброс давления и продувку бортового топлива по ГОСТ Р 70679.

5.5.1.1 Баллон типа 1:

- в качестве материала для баллона типа 1 используют сталь либо алюминий;

- баллон возможно демонтировать с ТС для дальнейшего повторного использования, восстановления или утилизации;

- баллон типа 1 полностью перерабатываемый. Если баллон перерабатывают, а не повторно используют или восстанавливают, то его обрабатывают с помощью обычных процессов переработки металла.

5.5.1.2 Баллон типа 2:

- в состав материалов для баллона типа 2 входит стальной или алюминиевый лейнер и композитная кольцевая обмотка. Композиты включают смолы (термопластичные или термореактивные полимеры) и волокна (стекло, арамид или углерод);

- баллон возможно демонтировать с ТС для дальнейшего повторного использования, восстановления или утилизации. Композитный материал будет отделен от баллона в процессе переработки металла. Если баллон перерабатывают, а не повторно используют или восстанавливают, металлическая часть будет обрабатываться так же, как и в баллонах типа 1;

- после отделения пригодного для вторичной переработки металла от композитов, композиты можно использовать в качестве наполнителей, сжигая для рекуперации энергии или утилизировать.

5.5.1.3 Баллон типа 3:

- аналогично баллонам типа 2 материал включает стальной или алюминиевый лейнер и композиты. Основное различие между баллонами типа 2 и типа 3 заключается в использовании композитов для полной обмотки, а не для кольцевой обмотки. Аналогично баллонам типа 2 в конструкции баллона типа 3 используют многослойные материалы. Композиты представляют собой смешанные органические материалы, включающие отвержденные смолы, волокна и средства обработки поверхности волокон;

- баллон возможно демонтировать с ТС для дальнейшего повторного использования, восстановления или утилизации. Однако многослойные материалы, из которых состоят баллоны, нелегко разделять;

- в большинстве случаев баллон типа 3 содержит меньше металла и больше пластика и следовательно менее пригоден для переработки, чем баллоны типов 1 и 2.

Поскольку полностью обмотанные баллоны требуют дополнительного количества углеродного волокна, воздействие на окружающую среду, связанное с обработкой отходов из углеродного волокна, будет больше, чем в случае конструкции баллонов типа 2.

5.5.1.4 Баллон типа 4:

- баллон типа 4 полностью состоит из композитных материалов из непрерывных волокон, связанных отвержденной смолой, включая металлическую втулку для крепления клапана. Пластмассовые материалы, используемые для пластиковой вставки, обычно представляют собой термопласты. Аналогично баллонам типа 2 и 3 композитные волокна могут быть изготовлены из стеклянных, углеродных или арамидных волокон;

- технические проблемы переработки, упомянутые для баллонов типа 2 и типа 3, также применимы к баллонам типа 4;

- композитные материалы баллона менее пригодны для вторичной переработки, чем материалы баллонов типа 1, 2 и 3. Единственным металлическим компонентом, который может быть переработан, является металлическая втулка.

5.5.2 Хранение жидкого водорода

5.5.2.1 Системные компоненты и типы материалов

Сосуды с жидким водородом состоят из внешней оболочки и внутреннего корпуса из стали, многослойной изоляции в межстенном пространстве и, при необходимости, дополнительного радиационного экрана, предназначенного для охлаждения многослойной изоляции с целью повышения ее эффективности. Также могут использоваться опоры из стекловолокна для крепления внутреннего корпуса, а также специальные материалы (например, силикагель) для абсорбции остаточных газов и поддержания вакуума в межстенном пространстве для снижения конвективного переноса тепла от внешней оболочки.

Внутренний и внешний сосуды изготовлены из стали. Многослойная изоляция состоит из чередующихся тонких слоев стекловолокна и алюминированной пленки либо алюминиевой фольги, и используется для снижения радиационного (лучевого) потока тепла из внешней среды к жидкому водороду. Радиационный экран полностью медный состоит из медных труб и алюминия.

5.5.2.2 Технические особенности при переработке

Сосуды с водородом могут быть переработаны. Чтобы подготовить сосуд к переработке, необходимо удалить весь водород (см. ГОСТ Р 70679).

Слои алюминированной пленки или алюминиевой фольги и стекловолокна могут быть распущены и разделены для утилизации (или потенциального повторного использования для стекловолокна и переработки алюминиевой фольги), или изоляция может быть повторно использована нетронутой перед распусканием.

Если необходимы опоры из стекловолокна, их можно соединить со сталью либо скрепить конструкцией баллона. Включение их в конструкцию сосуда без клея или других связующих веществ поможет сохранить "чистый" поток стальных отходов, а опоры можно будет снять.

Внутренний и внешний стальные корпусы, а также отдельный медный или медно-алюминиевый радиационный экран, если он используется, подлежат 100%-ной вторичной переработке.

5.5.2.3 Экологические проблемы переработки

Все металлы перерабатывают обычными процессами переработки.

Не существует технологии для переработки алюминированной пленки (в которой очень мало алюминия) или стекловолокна.

5.5.3 Системы хранения водорода на основе гидридов

В данном разделе дано описание системы хранения водорода на основе гидридов с термическим и химическим методами извлечения.

5.5.3.1 Гидриды с термическим методом извлечения водорода

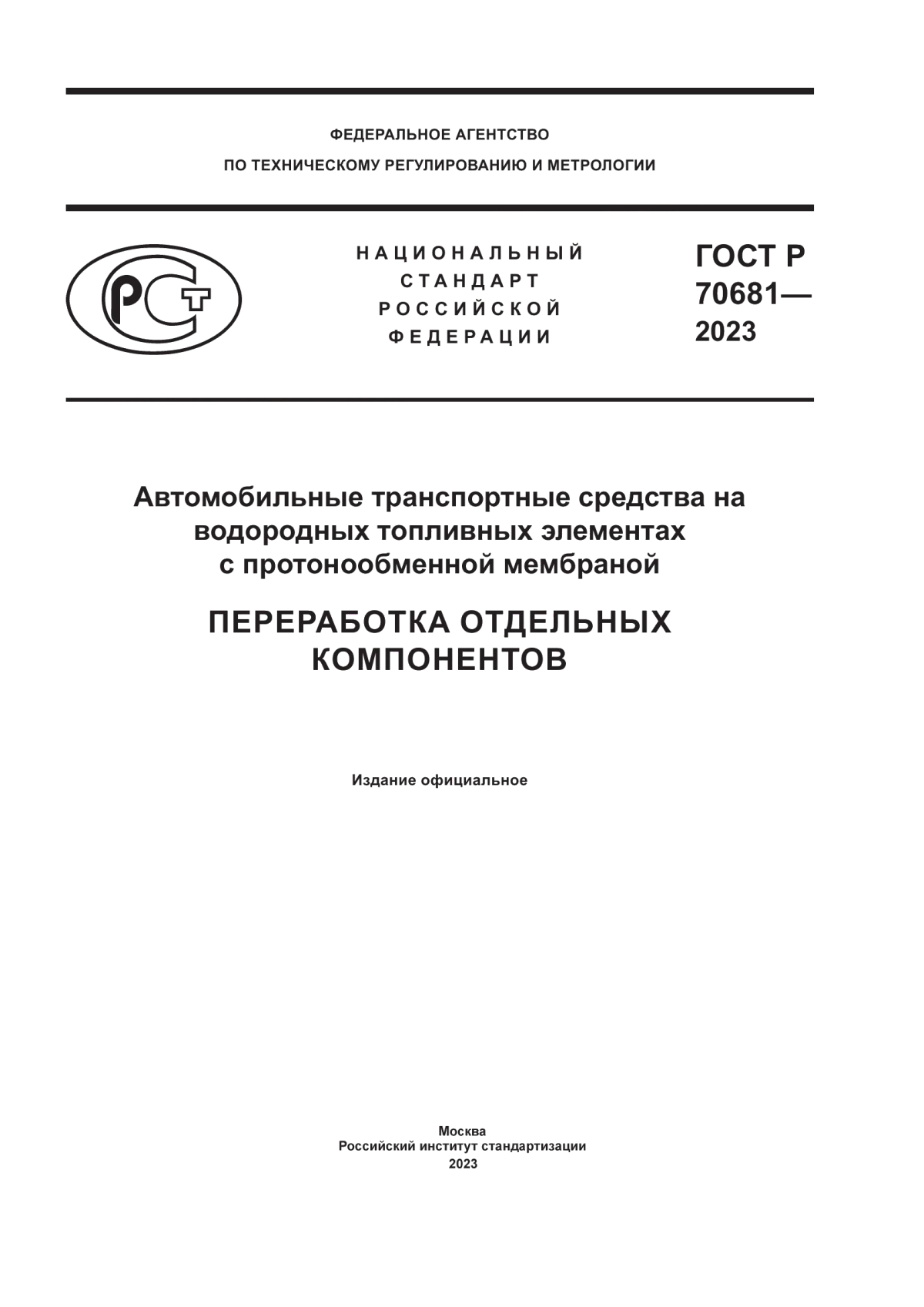

а) Системные компоненты и типы материалов

|

Рисунок 1 - Схема поперечного разреза системы хранения водорода на основе гидридов с термическим методом извлечения водорода

б) Технические особенности при переработке

Перед демонтажем металлогидридную топливную систему необходимо очистить от теплообменных жидкостей и любого остаточного водорода.

Некоторые гидриды металлов могут быть пирофорными (воспламеняющимися при контакте с воздухом), что может вызывать проблемы, особенно если гидриды не полностью обеднены водородом. Поэтому гидрид металла не следует удалять из баллона, а гидрид и баллон следует рассматривать как единое целое для повторного использования и/или переработки. Систему хранения водорода необходимо спроектировать таким образом, чтобы ее демонтаж был возможен на этапе предварительной обработки при переработке ТС. Вспомогательные компоненты систем, где используются гидриды, например трубопроводы, теплообменники и насосы, необходимо перерабатывать с использованием существующей инфраструктуры для переработки металла.

в) Экологические особенности переработки

Гидриды металла можно перезаряжать, подвергая гидриды воздействию сжатого водорода и температурному кондиционированию. Однако в результате изменения размеров гидридных материалов во время циклов заряда/разряда и охлаждения/нагрева для некоторых гидридов металлов существуют ограничения по сроку эксплуатации на количество перезарядок материалов. Необходима инфраструктура для переработки отработанных гидридов металла. Переработка важна для этих материалов, поскольку истощение ресурсов является потенциальной проблемой для некоторых металлов, используемых в гидридах металла.

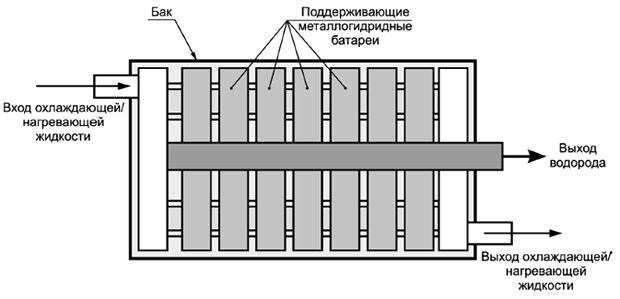

5.5.3.2 Гидриды с химическими методами извлечения водорода

а) Системные компоненты и типы материалов

|

Рисунок 2 - Упрощенная схема системы хранения водорода на основе гидридов с химическим методом извлечения водорода

В каждой из гидридных систем используют разные материалы:

1) гидрид натрия - NaH.

Одна из систем хранения водорода на борту транспортного средства, включающая использование гранул гидрида натрия (NaH), инкапсулированных в полиэтилен. Водород образуется, когда полимерный корпус разрезан, а гранулы гидрида подвергаются воздействию воды. Выделившийся NaH реагирует с водой, выделяя водород и образуя гидроксид натрия (NaOH) в качестве побочного продукта, который собирается в защитной оболочке. Гидридный реактор изготовлен из нержавеющей стали. Побочный продукт, концентрированный NaOH, является сильно едким веществом, поэтому защитную оболочку изготавливают из материалов, которые могут выдерживать едкие условия, обычно из нержавеющей стали или некоторых пластиковых материалов;

2) гидрид лития - LiH.

Другой метод хранения водорода включает использование гидридной суспензии минерального масла и LiH. Суспензия выполняет две функции:

- защищает гидрид от непредвиденного контакта с влагой в воздухе;

- делает гидрид пригодным для перекачки.

Топливный баллон, в котором находится суспензия, изготовлен из устойчивого к щелочам пластика или нержавеющей стали. Побочным продуктом реакции является гидроксид лития (LiOH), представляющий собой едкое вещество, собранное в защитной оболочке. LiH считается пирофорным, так как он самовозгорается во влажном воздухе, поэтому необходимо соблюдать надлежащие меры предосторожности, даже несмотря на то, что суспензия обеспечивает защитный барьер;

б) Технические особенности при переработке

Вспомогательные компоненты систем, в которых используют гидриды, например трубопроводы, теплообменники и насосы, могут быть переработаны с использованием существующей инфраструктуры по переработке металла. Перед демонтажем и переработкой ТС химические вещества, как неиспользованный гидрид, так и побочный продукт реакции, необходимо слить из системы (аналогично тому, что в настоящее время делают с различными жидкостями в ТС). Для облегчения слива гидрида система должна быть спроектирована таким образом, чтобы был доступ к баллонам для хранения, для удаления их содержимого. Собранные таким образом химические вещества регенерируются в гидриды, образуя замкнутый цикл повторного использования топлива. Опасности, связанные с удалением различных гидридов, варьируются от слабо едких до сильно едких. Истощенный гидрид следует собирать и перерабатывать.

в) Экологические особенности при переработке

Перед демонтажем системы, для переработки, необходимо слить и промыть систему. В случае с гидридом натрия и гидридом лития следует соблюдать осторожность при промывке системы перед рециркуляцией, чтобы не допустить смешивания воды с непрореагировавшими гидридами и не допустить попадания отработанной жидкости на кожу или в глаза, поскольку они очень агрессивны. В случае боргидрида натрия любое неиспользованное топливо или отработавшее топливо сливают перед рециркуляцией, а систему можно промыть водой для очистки от любых остатков.

Побочный продукт процесса производства водорода может быть переработан для регенерации химического гидрида с помощью многоступенчатых химических процессов, включающих добавление водорода. Рекомендуется переработка гидрида для предотвращения истощения ресурсов. В определенных ситуациях эти побочные продукты после некоторой очистки могут также использоваться в других отраслях промышленности. Например, обедненный гидрид натрия, гидроксид натрия, обычно используют в качестве сырьевого химиката. Если эти побочные продукты, особенно гидриды натрия и лития, не перерабатывать, они могут представлять неблагоприятный экологический риск из-за своей едкой природы и должны быть нейтрализованы перед утилизацией. Литий может представлять опасность для человека, поэтому с ним следует обращаться и утилизировать надлежащим образом.

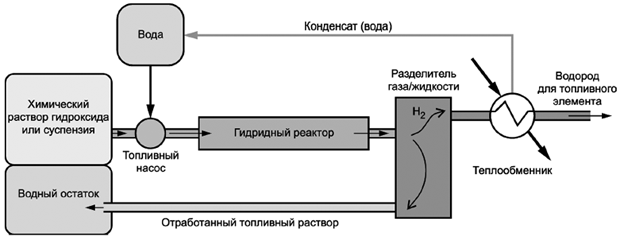

5.5.4 Бортовой водородный риформинг

5.5.4.1 Обработка топлива

а) Системные компоненты и типы материалов

Стадия обработки топлива необходима для того, чтобы ПОМТЭ стабильно работал на заправляемом топливе (жидкое углеводородное топливо). Обработка топлива - это реализация серии химических реакций, необходимых для высвобождения водорода из заправляемого топлива и удаления связанных компонентов топлива, которые ухудшают характеристики ПОМТЭ (см. рисунок 3). Эта серия химических реакций включает риформинг, десульфирование газа (когда в топливе присутствует сера), удаление окиси углерода (обычно с использованием реакции конверсии водяного газа вместе с предпочтительным окислением или метанированием СО) и сжигание остаточных газов.

|

Рисунок 3 - Бортовое реформирование водорода с использованием системы переработки топлива

б) Технические особенности при переработке

Перед переработкой необходимо слить и продуть топливо из топливного бака и системы обработки топлива. Топливный бак должен быть спроектирован так, чтобы его можно было сливать перед демонтажем на этапе предварительной обработки. Компоненты, в которых используются пирофорные катализаторы, должны быть спроектированы так, чтобы обеспечить контролируемое окисление катализатора во время продувки воздухом перед демонтажем.

Переработка бортового оборудования для обработки топлива зависит от выбора материала, доступности оборудования и простоты разделения материалов. Доступ к оборудованию для обработки топлива должен быть таким, чтобы его можно было легко снять для переработки или повторного использования. Ожидается, что стальные компоненты будут переработаны с использованием существующей технологии переработки. Доступ к катализаторам, содержащимся в сосудах, должен быть обеспечен, если планируется переработка катализатора. В настоящее время никелевые катализаторы с содержанием металла более 20% и катализаторы из драгоценных металлов могут быть экономично переработаны с использованием существующих процессов, аналогичных тем, которые используются для извлечения драгоценных металлов из каталитических нейтрализаторов выхлопных газов ТС.

в) Экологические особенности переработки

По окончании срока эксплуатации бортовую систему риформинга необходимо переработать с использованием существующей инфраструктуры по переработке металлов и драгоценных металлов. Сопутствующие твердые отходы не окажут какого-либо неблагоприятного воздействия на окружающую среду. Сорбент (ZnO, активированный уголь или цеолиты) в десульфуризаторе может регенерировать. В результате побочный продукт ZnS может образовывать твердые отходы, а при регенерации сжиганием образует выбросы оксида серы.

5.5.5 Вспомогательное оборудование

5.5.5.1 Системные компоненты и типы материалов

Вспомогательное оборудование, расположенное как до, так и после батареи топливных элементов, поддерживает эффективную работу топливного элемента. Вспомогательное оборудование состоит из следующих основных подсистем:

1) управления окислителями;

2) управления водным балансом;

3) управления температурой;

4) трубопровода;

5) силовой электроники/стабилизации питания,

а) Управление окислителем

Наряду с батареей топливных элементов подсистема управления окислителем состоит из воздушного компрессора/вентилятора для перемещения или нагнетания окислителя в батарею топливных элементов. В некоторых конфигурациях конструкции используют промежуточные охладители с контролем температуры. С точки зрения материала конструкции, преобладающие используемые материалы включают нержавеющую сталь, некоторые алюминиевые сплавы, алюминий со специальным покрытием, пластик и изоляционные полимеры. Фильтрация необходима для поддержания чистоты воздуха. Устройства для фильтрации воздуха обычно изготавливают из комбинации бумажного материала, резины и стали.

б) Управление водным балансом

Подсистема управления водным балансом используется для своевременной утилизации вырабатываемой топливными элементами воды и поддержания в них необходимой влажности. Последнее достигается использованием системы увлажнения. На ТС с системой переработки топлива риформинговые газы обладают достаточной влажностью, чтобы исключить необходимость в отдельной системе увлажнения. Запасы для увлажнения поддерживаются водой, производимой топливными элементами. Во избежание ухудшения производительности протонообменных мембран в батареях топливных элементов необходимо использовать системы деионизирующей очистки воды. Основные материалы таких систем включают полимерные мембраны, неблагородные металлы, пластик и деионизирующие смолы. Деионизирующие смолы, в свою очередь, образуют смешанный слой на основе таких материалов, как сульфированные сополимеры стирола и дивинилбензола, в гидроксильной или Н-форме, замещенные триметиламином. Ионообменные смолы не представляют особой опасности, и их переработка на сегодняшний день не предполагается.

в) Управление температурой

Для управления температурным режимом используются различные устройства рекуперации энергии, такие как контроль температуры батареи, предварительный нагрев потока и контроль отработанного тепла от топливного процессора. К таким устройствам относятся теплообменники, экономайзеры, водяные конденсаторы или аналогичные устройства рекуперации тепла. В силу природы газов и материалов, подвергающихся воздействию системы, типичными конструкционными материалами являются нержавеющая сталь и сплавы родственных металлов.

г) Силовая электроника/стабилизация питания

Электрическое оборудование требуется для преобразования и стабилизации электроэнергии, вырабатываемой в батареи топливных элементов, для питания оборудования, работающего на постоянном токе, в ТС. Аналогично электрическому аккумулятору в ТС высоковольтная и мощная выходная мощность батареи топливных элементов должна распределяться на остальную часть ТС - на трансмиссию и на преобразователь напряжения постоянного тока для питания вспомогательных электронных систем. Как правило, в транспортных средствах на топливных элементах также используются те же компьютерные средства управления, элементы управления током и напряжением, датчики, мультиплексоры и аналого-цифровые преобразователи, как и в современных транспортных средствах с двигателями внутреннего сгорания, хотя алгоритмы управления отличаются. Управление силовой передачей также близко к управлению транспортным средством с питанием от аккумулятора. Оно разделено на управление генерацией крутящего момента для трансмиссии и управление генерацией мощности для системы топливных элементов.

Компоненты, используемые в системах стабилизации питания/силовой электроники, включают пластик, металлы, некоторые драгоценные металлы, герметики и полупроводниковые материалы. Используемые печатные платы также содержат материалы того же типа.

д) Системы трубопроводов и прочие механические системы

Системы трубопроводов используют для подачи топлива, воды и воздуха в систему и из нее. Эти подсистемы обычно изготавливают из нержавеющей стали, полимерных материалов или сплавов металлов. Различные форсунки, насосы, клапаны и регуляторы используют для управления распределением окислителя, топлива и выхлопных газов по всей системе. Эти компоненты обычно изготавливают из различных материалов, включая нержавеющую сталь, сплавы металлов, пластик и синтетический каучук. Изоляция, армированная стекловолокном, также может использоваться для минимизации образования конденсата и поддержания температуры во всех трубопроводных системах.

5.5.5.2 Технические особенности при переработке

Металлические материалы подсистем могут быть обработаны существующими методами переработки. Обработка зависит от метода переработки. Расположение и доступность этих подсистем для утилизации требует тщательного рассмотрения. Необходимо слить рабочие жидкости, например охлаждающую жидкость из воздушных компрессоров, воду из увлажнителей и резервуаров, охлаждающую жидкость из батареи топливных элементов и систем трубопроводов (гликоль или аналогичную охлаждающую жидкость).

Основные электронные компоненты, такие как компьютерные элементы управления, регуляторы тока и напряжения, датчики, мультиплексоры, аналого-цифровые преобразователи и связанное с ними электронное оборудование, могут быть удалены и отделены для утилизации. Любой остаточный электрический заряд необходимо снять перед разборкой (см. ГОСТ Р 70679). В качестве альтернативы эти компоненты могут войти в инфраструктуру по переработке электроники.

5.5.5.3 Экологические особенности переработки

В настоящее время существует инфраструктура по переработке металлов и металлических компонентов, а также смазочных материалов и охлаждающих жидкостей. Если в системе присутствует этиленгликоль или другая охлаждающая жидкость, эти вещества должны быть переработаны в соответствии с местными нормативными требованиями.

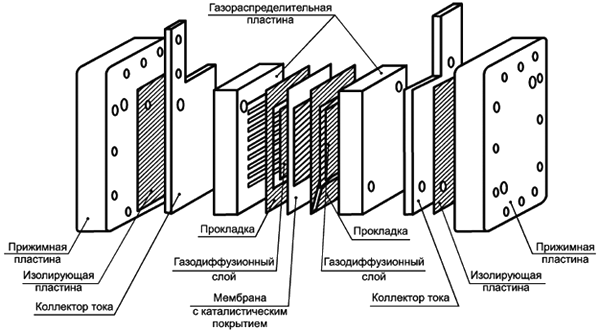

5.5.6 Батарея топливных элементов

5.5.6.1 Системные компоненты и типы материалов

Энергия, генерируемая системой ПОМТЭ, возникает в результате электрохимической реакции, происходящей внутри батареи топливных элементов. Батарея состоит из множества повторяющихся сборочных единиц из разнородных материалов, как показано на рисунке 4. В типовой конструкции батареи каждая сборочная единица выполнена послойным способом и состоит из биполярных (активных) пластин. Батарею обычно окружают изолирующими подобными приспособлениями для скрепления батареи. Батарея оснащена аппаратными компонентами операционной системы, такими как устройства контроля напряжения элемента, модулем операционной системы и поддерживающими компонентами (приводы, кабели, жгуты проводов, печатные платы и т.д.). Существуют конструкции, в которых система полностью герметична и стяжки не используются, например конвекционные (конвекторные) батареи.

|

Рисунок 4 - Сборка единичного элемента из типовых компонентов

Биполярные и охлаждающие пластины обычно изготавливают из проводящего формованного термореактивного и термопластичного полимерного материала (обычно с высоким содержанием графита) или из устойчивого к коррозии металла.

МЭС состоит из нескольких материалов в многослойной конструкции. Эти слои могут включать газодиффузионный слой, анодный катализатор, мембрану с протонной проводимостью, катодный катализатор и второй газодиффузионный слой. Два газодиффузионных слоя обычно изготавливают на основе бумаги из углеродного волокна или ткани на углеродной основе, обработанной запатентованным покрытием, содержащим полимеры для облегчения диффузии реагентов и воды. Анодные и катодные катализаторы обычно представляют собой платину (Pt), платину/рутений (Pt/Ru) или комбинацию этих и других металлов, нанесенных на углерод в твердом растворе, аналогичном или идентичном материалу мембраны с протонной проводимостью. Мембрана с протонной проводимостью обычно представляет собой органический полимер.

Компоненты батареи могут быть герметизированы отдельным или цельным (т.е. отлитым под давлением) уплотнительным материалом, обычно эластомером или пластиком. Конкретные конструкции уплотнений и материалы различают в зависимости от производителя и конструкции батареи ПОМТЭ.

Изоляционные пластины обычно представляют собой термореактивный или термопластичный неметаллический материал. Коллекторы тока используют для передачи энергии из батареи, на вспомогательное оборудование. Данные пластины обычно изготавливают из сплава латуни и стали и/или других драгоценных материалов (например, золота).

Торцевые пластины могут быть изготовлены из различных материалов, при этом основным ограничением является достаточная жесткость и прочность. Термореактивный пластик/пластиковые компоненты, термопластик (с или без укрепления стеклом) и металлы (например, алюминий) являются традиционными материалами для торцевых пластин.

Стяжки/стержни, пружины сжатия, обвязки и другие способы скрепления батареи обычно изготавливают из металлов, обладающих высокой прочностью и малыми массовыми характеристиками (сталь, алюминиево-стальные сплавы и т.д.).

Крышку/корпус батареи обычно изготавливают из обработанной углеродистой стали, укрепляя волокнами реактопласта и термопласта или материалом из алюминиевого сплава. Компоненты аппаратной части операционной системы состоят из ряда электронных компонентов, которые могут состоять из смеси металлов (традиционных и некоторых драгоценных) и пластика.

5.5.6.2 Технические особенности при переработке

Чтобы обеспечить возможность повторного использования различных компонентов батареи, важными факторами являются доступность батареи и конструкции для разбора различных компонентов.

Основные компоненты сборки аппаратной части (блок контроля напряжения ячеек, модуль операционной системы и т.д.) представляют собой элементы с высокой экономической ценностью, и поэтому должны быть сначала удалены из модуля батареи для повторного использования, восстановления и/или переработки. Любой остаточный электрический заряд необходимо снять перед разборкой (см. ГОСТ Р 70679). Компоненты, используемые для скрепления с батареей (анкерные стержни, стропы, пружины сжатия, изоляционные пакеты и т.д.), должны быть простыми и легко демонтируемыми. Данные компоненты можно использовать повторно или переработать. Коллекторы тока, содержащие сплавы латуни и стали или золото, также должны быть переработаны для очистки/восстановления драгоценных металлов. Уплотнения между единицами и внутри них должны иметь минимальное количество адгезии, необходимое для применения. Учет методов разборки при проектировании деталей, которые можно использовать повторно, поможет предотвратить повреждение этих компонентов во время разбора и ремонта. Следует также обратить внимание на сокращение количества и расположения крепежных изделий, которые могут находиться внутри и по окружности модуля батареи.

После того, как основные дорогостоящие компоненты аппаратной части будут удалены из модуля батареи, батарею ПОМТЭ можно будет собирать и обрабатывать во многом так же, как свинцово-кислотную батарею или каталитический нейтрализатор, которые в настоящее время перерабатывают с использованием существующей инфраструктуры по переработке материалов - на этапах предварительной обработки и разборки при утилизации транспортного средства. Таким образом, батарея ПОМТЭ должна быть спроектирована так, чтобы ее можно было быстро и легко снять с транспортного средства, а также быстро и легко разобрать различные компоненты батареи для переработки и возможного повторного использования ценных материалов батареи топливных элементов (например, биполярной пластины для повторного использования); можно использовать МЭС для извлечения драгоценных металлов (возможно, даже материала мембраны).

Существует обширная инфраструктура по переработке стали, алюминия и коррозионно-стойких металлов, эти материалы предпочтительны для торцевых пластин, удерживающих стержни, биполярных или охлаждающих пластин. Драгоценные металлы в МЭС ценны и пригодны для повторного использования. Кроме того, ионопроводящая мембрана в МЭС также ценна, но в настоящее время не существует технологии для ее переработки. Отделение слоев, содержащих драгоценные металлы, от других компонентов имеет решающее значение для экономики извлечения драгоценных металлов. Инфраструктура для извлечения драгоценных металлов существует, однако может потребоваться некоторая модификация существующих процессов для извлечения драгоценных металлов из МЭС. Кроме того, по мере развития ПОМТЭ количество драгоценных металлов в МЭС может быть сведено к минимуму или заменено альтернативными катализаторами из недрагоценных металлов, чтобы снизить общие затраты на производство и сырье.

Пластиковые и эластомерные компоненты обычно нельзя использовать повторно из-за потери целостности или разрушения деталей во время эксплуатации. Следовательно, на этапе проектирования следует учитывать легкость отделения этих компонентов от тех, которые могут быть повторно использованы или переработаны (см. рисунок А.1).

5.5.6.3 Экологические проблемы переработки

В конце срока эксплуатации модули батареи могут содержать остаточное количество рабочей охлаждающей жидкости, такой как этиленгликоль, который необходимо должным образом слить из модуля и утилизировать как регулируемые отходы.

Компоненты аппаратной части, такие как печатные платы и оборудование операционной системы, скорее всего, будут удалены для восстановления или повторного использования в новых сборках батареи. В качестве альтернативы эти компоненты могут попасть в инфраструктуру переработки электроники.

Текущая технология извлечения драгоценных металлов из МЭС включает сжигание или химическое, электрохимическое разделение. Сжигание фторполимеров, содержащихся в этой сборке, создает экологические проблемы из-за потенциального выброса фтористого водорода в атмосферу. Химическое или электрохимическое разделение исключит образование опасных загрязнителей воздуха. Утилизация мембран остается под вопросом, поскольку разработка технологий переработки этих материалов все еще находится в стадии разработки. В дополнение к материалам из перфорированной сульфокислоты также продолжается поиск альтернативных материалов для протонной проводящей мембраны, которые являются менее дорогостоящими, обеспечивают более высокие характеристики и являются экологически безопасными.

Биполярные пластины не представляют значительной опасности для окружающей среды. Пластины, состоящие из металлических материалов и систем термореактивных смол, могут быть переработаны в рамках существующей инфраструктуры.

Приложение А

(обязательное)

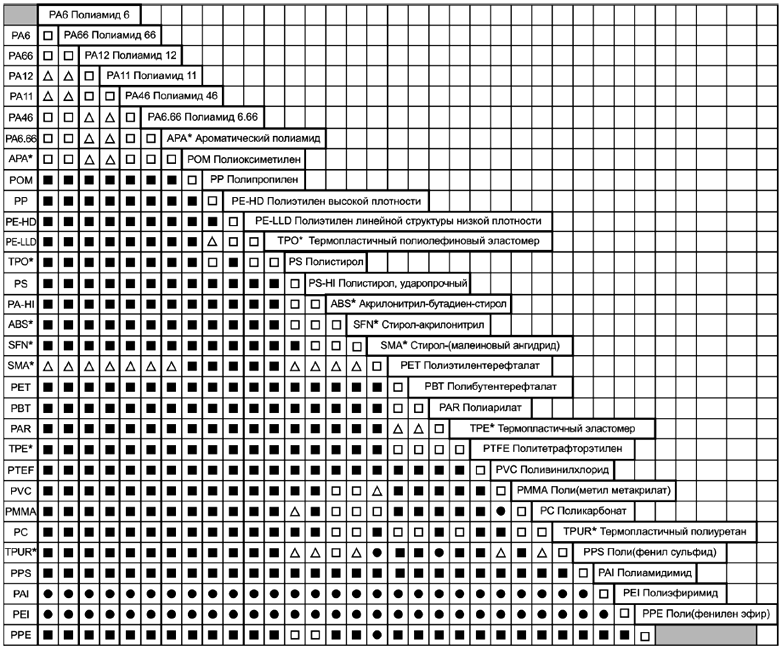

Описание таблицы совместимости пластмассы

Совместимость - это способность двух или более полимерных материалов перерабатываться в один смешанный материал, профиль свойств которого считается приемлемым для обычного использования. Как правило, смеси пластиков следует считать несовместимыми. За исключением определенных обстоятельств, смесь разновидностей пластика будет иметь более низкие свойства и более низкие значения по сравнению с исходными компонентами. Во многих случаях эти смеси будут классифицироваться как непригодные для повторного использования из-за плохих свойств смесей. Таблица совместимости пластика (рисунок А.1) предназначена только для справочного применения и не должна рассматриваться как рекомендация по смешиванию пластика.

Смеси или сплавы следует рассматривать как единый материал, характеристики совместимости которого будут такими же, как у его основного компонента (например, поликарбоната и акрилонитрила-бутадиена-стирола).

При этом следует рассматривать только бинарные смеси термопластов, во избежание путаницы не указывать торговые наименования. Наличие наполнителя (тальк, слюда, армирующие элементы) не влияет на совместимость.

Пластик, отмеченный знаком (*), относится к широкому классу материалов, строение и химический состав которого может значительно различаться.

|

Рисунок А.1 - Таблица совместимости пластмассы

УДК 629:006.354 | ОКС 43.020 |

Ключевые слова: автотранспортные средства, системы топливных элементов, протонообменная мембрана | |