ГОСТ Р 59210-2020/ISO/TR 230-11:2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НОРМЫ И ПРАВИЛА ИСПЫТАНИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Часть 11

Измерительные инструменты, применяемые при геометрических испытаниях станков

Test code for machine tools. Part 11. Measuring instruments suitable for machine tool geometry tests

ОКС 25.080.01

Дата введения 2021-09-01

Предисловие

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") и Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 документа, который выполнен ФГУП ""

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 ноября 2020 г. N 1143-ст

4 Настоящий стандарт идентичен международному документу ISO/TR 230-11:2018*"Нормы и правила испытаний металлорежущих станков. Часть 11. Измерительные инструменты, применяемые при геометрических испытаниях металлорежущих станков" ("Test code for machine tools - Part 11: Measuring instruments suitable for machine tool geometry tests", IDT).

____________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", Подкомитетом SC 2 "Условия испытаний металлорежущих станков"

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Целью настоящего стандарта является предоставление наиболее полной информации по приборам, инструменту и специальному оборудованию, применяемому в настоящее время при геометрических испытаниях станков, как указано в серии ИСО 230 (кроме ИСО 230-5 и ISO/TR 230-8), и в специализированных документах подкомитета SC 2 технического комитета ISO/TR 39 "Условия испытаний металлорежущих станков".

Основные части настоящего стандарта были перенесены из ИСО 230-1:1996, приложение А, которое в настоящее время не является частью ИСО 230-1. Недавно разработанные измерительные приборы, такие как специальные измерительные приборы, указанные в разделе 12, были добавлены в настоящий стандарт, а также добавлены специальные примеры применения, указанные в разделе 13.

В настоящем стандарте реализована концепция измерения неопределенности. Факторы неопределенности для измерительных приборов и процедур измерения перечислены в приложении D для повышения достоверности результатов испытаний. Кроме того, в приложении А рассматриваются устройства для проверки приборов, применяемых в испытаниях, а в приложении С рассматриваются влияния вспомогательных систем.

Дополнительная информация для существующих ИСО и национальных стандартов для измерительного оборудования включена в приложение В.

Настоящий стандарт и ИСО 230-1:2012 вместе охватывают полное содержание ИСО 230-1:1996 с обновленными инструментами и концепциями.

1 Область применения

Целью данного стандарта является документирование характеристик точных измерительных приборов для тестирования геометрической точности станков, работающих как без нагрузки, так и в квазистатических условиях.

При необходимости приводят ссылку на соответствующие международные стандарты.

Настоящий стандарт не распространяется на измерительные устройства для эксплуатационных испытаний станков [вибрации - по ISO/TR 230-8, шум - по ИСО 230-5, скользящее движение компонентов и т.д.], инструменты для проверки других характеристик станков (скорость, подача, температура), а также измерительные приборы для проверки геометрии детали (размер, форма и т.д.).

Настоящий стандарт имеет структуру в виде списка для простоты поиска и идентификации каждой инструментальной характеристики.

Источники неопределенности приборов и измерений описаны в настоящем стандарте для более точных процедур измерения.

2 Нормативные ссылки

В настоящем стандарте нормативные ссылки отсутствуют.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 калибровка (calibration): Операция, которая при определенных условиях на первом этапе устанавливает соотношение между значениями с погрешностями измерений, предусмотренными стандартами измерений, а также индикациями с соответствующими погрешностями измерений, и на втором этапе использует эту информацию для установления отношения для получения результата измерения из индикации.

Примечание 1 - Калибровка может быть выполнена оператором, функцией калибровки, калибровочной диаграммой, калибровочной кривой или калибровочной таблицей. В некоторых случаях она может состоять из аддитивной или мультипликативной коррекции показания с соответствующей погрешностью измерения.

Примечание 2 - Калибровку не следует путать ни с настройкой измерительной системы, часто ошибочно называемой "самокалибровкой", ни с проверкой калибровки.

Примечание 3 - Часто только первый шаг в приведенном выше определении воспринимается как калибровка.

3.2 диапазон измерения (measuring range): Набор значений измеряемых величин, для которых погрешность измерительного прибора должна находиться в заданных пределах.

Примечание - Погрешность определяется относительно стандартного истинного значения.

3.3 точность (accuracy): Близость соответствия между измеренным значением величины и истинным значением измеряемой величины.

Примечание 1 - Понятие "точность измерения" не является величиной и не имеет числового значения. Измерение считается более точным, если оно имеет меньшую погрешность измерения.

Примечание 2 - Термин "точность измерения" не следует использовать для достоверности измерения, а термин "сходимость измерения" не следует использовать для "точности измерения", что, однако, связано с обеими этими концепциями.

Примечание 3 - "Точность измерения" иногда понимается как близость соответствия между значениями измеряемой величины, которые относятся к данной величине.

3.4 линейность (linearity): Степень незначимости по отклонению от линейной зависимости между входным и выходным сигналами.

3.5 повторяемость (repeatability): Точность измерения при наборе условий повторяемости измерений.

Примечание 1 - Эти условия включают:

- уменьшение до минимума вариаций за счет наблюдателя;

- та же процедура измерения;

- тот же наблюдатель;

- то же измерительное оборудование, используемое в тех же условиях;

- то же место;

- повторение в течение короткого периода времени.

Примечание 2 - Повторяемость может быть выражена количественно в терминах дисперсионных характеристик показаний.

3.6 частотный отклик (frequency response): Состояние, в котором отношение амплитуды выходного сигнала к входному сигналу и разности фаз между ними изменяются как функция частоты синусоидального входного сигнала.

3.7 измерительная сила (measuring force): Усилие, прикладываемое пером индикатора или записывающего устройства к функции измеряемого прибора.

3.8 рабочая среда (operating environment): Атмосфера или среда, в которой прибор находится во время тестирования.

3.9 стабильность (stability): Свойство измерительного прибора, благодаря которому его метрологические свойства остаются постоянными во времени.

Примечание - Стабильность может быть определена количественно несколькими способами.

Пример 1 - Продолжительность интервала времени, в течение которого метрологические свойства изменяются меньше, чем заявленная величина.

Пример 2 - Изменение свойств измерительного прибора за указанный промежуток времени.

3.10 коррекция (correction): Величина, компенсирующая предполагаемый "систематический эффект".

Примечание 1 - См. Руководство ИСО/МЭК 98-3:2008, 3.2.3 для объяснения "систематического эффекта".

Примечание 2 - Значения компенсации могут принимать различные формы, такие как постоянное сложение или умножение, или несколько значений, полученных из таблицы.

3.11 измерительный инструмент (measuring instrument): Устройство, используемое для проведения измерений, отдельно или в сочетании с одним или несколькими дополнительными устройствами.

Примечание - Измерительный прибор, который может использоваться отдельно, является измерительной системой.

3.12 измерительный преобразователь (measuring transducer): Устройство, используемое при измерении, служащее для преобразования измеряемой величины в другую величину или сигнал удобный для обработки, хранения и т.п.

3.13 измерительная система (measuring system): Набор из одного или нескольких измерительных приборов, а часто и других устройств, включая реактивы и источники питания, собранные и приспособленные для получения информации об измеренных значениях величин указанного рода в заданных интервалах.

3.14 сенсор (sensor): Элемент измерительной системы, на который непосредственно воздействует явление, тело или вещество. Он предназначен для преобразования воздействия в удобный для использования сигнал.

Пример - Измерительная катушка платинового термометра сопротивления, ротор турбинного расходомера, трубка Бурдона, поплавок измерителя уровня, фотоэлемент спектрометра, термотропный жидкий кристалл, который меняет цвет в зависимости от температуры.

Примечание - В некоторых полях для этой концепции используется термин "детектор".

3.15 детектор (detector): Устройство или вещество, которое указывает на наличие явления, тела или вещества при превышении порогового значения соответствующей величины.

Пример - Галогенный детектор утечки, лакмусовая бумага.

Примечание - В некоторых источниках термин "детектор" используется как концепция датчика.

3.16 чувствительность (sensitivity): Коэффициент изменения показаний измерительной системы и соответствующее изменение значения измеряемой величины.

Примечание 1 - Чувствительность измерительной системы может зависеть от значения измеряемой величины.

Примечание 2 - Изменение, учитываемое в значении измеряемой величины, должно быть большим по сравнению с разрешением.

3.17 разрешающая способность (resolution): Наименьшее изменение измеряемой величины, которое вызывает заметное изменение в соответствующей индикации.

Примечание - Разрешение может зависеть, например, от шума (внутреннего или внешнего) или трения. Оно также может зависеть от значения измеряемой величины.

3.18 инструментальный дрейф (instrumental drift): Непрерывное или постепенное изменение во времени в показаниях из-за изменений в метрологических свойствах измерительного прибора.

Примечание - Инструментальный дрейф не связан ни с изменением измеряемой величины, ни с изменением какой-либо признанной величины влияния.

3.19 оптический измерительный прибор (optical measuring instrument): Приборы, измеряющие физические, геометрические или материальные свойства на основе оптических принципов, таких как фотометрия, интерферометрия, геометрическая оптика, голография или рефрактометрия [14].

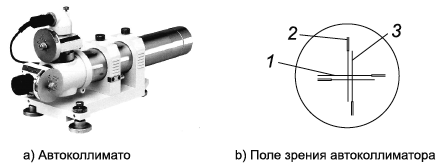

Пример - Однокоординатные и многокоординатные измерительные машины, поверхностные измерительные приборы, числовые измерительные приборы для управления машиной, автоколлиматоры, телескопы, контурные измерительные приборы.

3.20 максимально допустимая погрешность (maximum permissible error): Для метрологической характеристики предельное значение погрешности метрологической характеристики, допускаемое спецификациями, правилами и т.д. для данного элемента измерительного оборудования.

3.21 сходимость измерения (measuring precision): Близость соответствия между показаниями или измеренными значениями параметра, полученными путем повторных измерений на тех же или аналогичных приборах при определенных условиях.

Примечание 1 - Сходимость измерения обычно выражается численно с помощью следующих показателей: стандартное отклонение, дисперсия, коэффициент вариации при определенных условиях измерения.

Примечание 2 - Указанным условием может быть, например, условие повторяемости измерения, условие промежуточной точности измерения или условие воспроизводимости измерения (см. ИСО 5725-1:1994).

Примечание 3 - Сходимость измерения используется для определения повторяемости измерений, промежуточной точности измерений и измеренной воспроизводимости.

Примечание 4 - Иногда "сходимость измерения" ошибочно используется для обозначения точности измерений.

4 Общие положения

4.1 Единицы измерений

Единицы измерения для следующих функций:

- смещение, расстояние и линейные отклонения: мм или мкм;

- углы: градусы или пропорции;

- угловое отклонение: мкм/м или '' (угловые секунды);

- линейное соответствие: мкм/Н.

4.2 Погрешность измерительного прибора

4.2.1 Общие положения

Неточность измерительного прибора является компонентом комбинированной погрешности измерений (JCGM 200:2012, 4.24). Неточность прибора должна быть достаточно малой, чтобы оценить качество системы. Погрешность измерения, включая неточность прибора, должна учитываться в соответствии с ИСО 14253-1 ("правила принятия решений"), когда она используется для проверки качества системы в соответствии с техническими требованиями. Однако, если погрешность измерения составляет менее 10% предела спецификации, общепринятой промышленной практикой является выбор соответствия или несоответствия на основе указанного значения измерения.

Измерительное оборудование не должно использоваться до тех пор, пока оно не стабилизируется при температуре окружающей среды. Температуру и стабильность следует поддерживать во время процедуры испытаний.

Следует проявлять осторожность, чтобы не повредить оборудование, вызванное вибрациями, магнитными полями, электрическими помехами и т.д.

Общие факторы неточности указаны в таблице 1 (см. также ИСО 14253-2). Приложение D описывает отношения между инструментами и источниками погрешности. Простое объяснение факторов погрешности, связанных с измерительными приборами и процедурами настройки, приведено в следующих пунктах.

Таблица 1 - Список факторов, вносящих погрешность

1 Окружающая среда | 2 Измерительное оборудование |

Контрольная температура (4.2.2.1) | Стабильность (4.2.3.1) |

Температурный пространственный градиент (4.2.2.2) | Шкала оценки качества (4.2.3.2) |

Разница во времени (4.2.2.2) | Коэффициент температурного расширения (4.2.3.3) |

Вибрация/шум (4.2.2.3) | Теплопроводность (4.2.3.4) |

Влажность (4.2.2.4) | Неопределенность калибровки (4.2.3.5) |

Загрязнение (4.2.2.5) | Разрешение основной шкалы (аналоговой или цифровой) (4.2.3.6) |

Давление внешней среды (4.2.2.6) | Время с момента последней калибровки (4.2.3.7) |

Состав воздуха (4.2.2.7) | Увеличение, электрическое или механическое (4.2.3.8) |

Расход воздуха (4.2.2.7) | Погрешность длины волны (4.2.3.9) |

Сила тяжести (4.2.2.8) | Стабильность нулевой точки (4.2.3.10) |

Электромагнитная интерференция (4.2.2.9) | Измерение силы стабильности/абсолютная сила (4.2.3.11) |

Давление приточного воздуха (например, воздушные подшипники) (4.2.2.10) | Гистерезис (4.2.3.12) |

Тепловое излучение (4.2.2.11) | Система зондов, радиус наконечника, отклонение формы наконечника (4.2.3.13) |

Прибор теплового равновесия (4.2.2.12) | Жесткость (4.2.3.14) |

Линейный коэффициент для теплового расширения (4.2.3.15) | |

Температурная стабильность/чувствительность (4.2.3.16) | |

Параллаксы (4.2.3.17) | |

Система интерполяции, погрешность длины волны (4.2.3.18) | |

Разрешение интерполяции (4.2.3.19) | |

3 Установка и процедура измерения | 4 Программное обеспечение и расчеты |

Косинус погрешности и синус погрешности (4.2.4.1) | Округление/количественная оценка (4.2.5.1) |

Принцип Аббе (4.2.4.2) | Алгоритмы (4.2.5.2) |

Чувствительность к температуре (4.2.4.3) | Выборка (4.2.5.3) |

Жесткость (4.2.4.4) | Фильтрация (4.2.5.4) |

Жесткость системы датчиков (4.2.4.5) | Исправление алгоритма/сертификация алгоритма (4.2.5.5) |

Оптическая апертура (4.2.3.6) | Интерполяция/экстраполяция (4.2.5.6) |

Взаимодействие между стандартом и настройкой (4.2.4.7) | |

Разогрев (4.2.4.8) | |

Кондиционирование (4.2.4.9) | |

Количество измерений (4.2.4.10) | |

Порядок измерений (4.2.4.11) | |

Продолжительность измерений (4.2.4.12) | |

Выравнивание (4.2.4.13) | |

Выбор эталона - эталон (стандарт) (4.2.4.14) | |

Выбор аппарата (4.2.4.15) | |

Стратегия (4.2.4.16) | |

Фиксирование (4.2.4.17) | |

Количество точек (4.2.4.18) | |

Принцип и стратегия исследования (4.2.4.19) | |

Выравнивание измерительной системы (4.2.4.20) | |

Обратные измерения (4.2.4.21) | |

Многократное резервирование, разделение погрешности (4.2.4.22) |

4.2.2 Факторы окружающей среды

4.2.2.1 Контрольная температура

Стандартная установленная температура для измерений на станке составляет 20°С (см. ИСО 1). Отклонения от этой температуры либо в абсолютном выражении, либо из-за временных и пространственных температурных градиентов приводят к линейному расширению и/или изгибу измерительного оборудования, измерительной установки и измеряемого прибора. Влияние температурных отклонений на длину вычисляют по формуле (1):

![]() , (1)

, (1)

где ![]() - соответствующее отклонение температуры от 20°С;

- соответствующее отклонение температуры от 20°С;

![]() - коэффициент температурного расширения материала;

- коэффициент температурного расширения материала;

- является рассматриваемой эффективной длиной (см. ИСО 14253-2:2011, 8.4.8.1).

См. также 4.2.3.3 и ISO/TR 16015.

4.2.2.2 Температурный градиент/дисперсия

Наличие температурных градиентов подразумевает, что части окружающей среды не будут иметь одинаковую среднюю температуру, так что последствия средних температур, отличных от 20°С, будут различаться в разных местах в помещении. Дополнительная сложность возникает, когда эти температурные градиенты изменяются во времени (см. также ИСО 230-3:2007, приложение D).

4.2.2.3 Вибрация/шум

Вибрация/шум от внутренней тестируемой системы станка или от внешних источников вызывает относительное смещение между измерительным прибором и целевой поверхностью станка. Такая вибрация также влияет на опорное устройство прибора. Акустический шум иногда вызывает вибрацию, которая воздействует на инструмент (см. также ISO/TR 230-8).

4.2.2.4 Влажность

На измерение длины с помощью лазерного интерферометра влияет изменение длины волны лазера из-за изменения относительной влажности воздуха, в котором проходит лазерный луч. Например, изменение относительной влажности воздуха на 30% приводит к изменению длины на 1 мкм/м.

4.2.2.5 Загрязнение

Пыль, ржавчина, масло, химические материалы и другие нежелательные мелкие частицы в испытаниях могут нарушить точный контакт между инструментом и целевой рабочей поверхностью. Загрязнение поверхности на оптических деталях может повлиять на оптические характеристики, такие как поляризация, изменение длины волны и т.д.

4.2.2.6 Атмосферное давление

На измерение длины с помощью лазерного интерферометра влияет изменение длины волны лазера из-за изменения давления воздуха, по которому проходит лазерный луч. Например, изменение абсолютного давления воздуха на 330 Па вызывает изменение длины на 1 мкм/м.

4.2.2.7 Воздушный поток/состав воздуха

Скорость окружающего воздуха имеет первостепенное значение для контроля изменения температуры и температурных градиентов компонентов машины. Кроме того, такие характеристики воздуха влияют на длину волны лазера и, следовательно, на измерение длины при использовании лазерного интерферометра. Локальное изменение плотности воздуха непосредственно влияет на единицу длины (см. 4.2.2.4, 4.2.2.6, а также ИСО 230-3:2007, приложение D).

4.2.2.8 Сила тяжести

См. 4.2.3.14.

4.2.2.9 Электромагнитные помехи

Электромагнитные поля, создаваемые окружающими силовыми электронными устройствами, могут искажать точность, стабильность и инструментальный дрейф электронного измерительного прибора. Датчики, использующие магнитный эффект, такие как шкала, датчик предела и индуктивные датчики, могут подвергаться воздействию. Это может повлиять на сам датчик, соединительный кабель, усилитель и источник питания.

4.2.2.10 Давление приточного воздуха (воздушный подшипник)

Манометр, инструменты линейного движения, подшипники с воздушной подушкой адаптируются приточным воздухом в рабочую среду. Дисперсия давления воздуха может влиять на стабильность манометра, точность движения и зазор в подшипниках с воздушной подушкой. Содержание влаги в приточном воздухе также может вызвать ржавчину.

4.2.2.11 Тепловое излучение

Тепло, генерируемое окружающей средой машины, может повлиять на измерительный прибор и его опорную систему. Такое излучение может быть защищено крышкой из отражающего материала, такой как алюминиевый лист.

4.2.2.12 Прибор теплового равновесия

Температура инструмента, помещенного на целевую поверхность машины, должна быть как можно ближе к температуре станка. Разница между ними вызывает локальную деформацию прибора, термические изменения в показаниях и т.д.

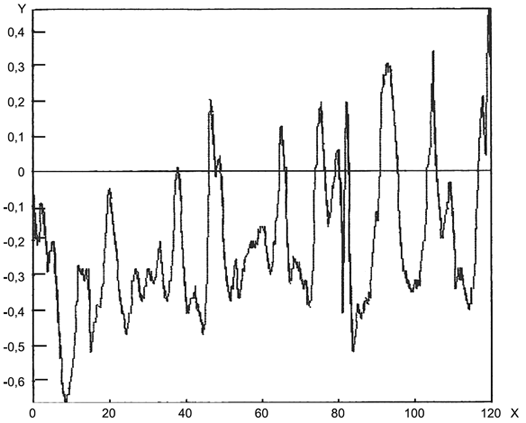

4.2.2.13 EVE (погрешность изменения среды)

Изменение среды (например, изменение температуры, изменение плотности воздуха, вибрация земли) влияет на измерительное устройство и/или испытуемый станок, вызывая погрешность изменения среды (EVE) (см. также ISO/TR 230-9:2005, С.2.5). Эту погрешность изменения окружающей среды (EVE) можно проверить, настроив измерительное оборудование на тестируемом станке и наблюдая за изменением показаний в течение времени, необходимого для проведения теста. Место испытания EVE выбрано для того, чтобы распознать наибольшее влияние EVE на соответствующий геометрический тест. На рисунке 1 показан пример EVE для измерения угла лазера. Данные указывают на хаотичность в течение 120 с. Общее значение EVE составляет около 1 угловой секунды (см. 4.2.2.2, 4.2.2.3, 4.2.2.6 и 4.2.2.7).

|

X - время от 0 до 120 с; Y - отклонение угла'' (угловые секунды)

Рисунок 1 - Пример EVE по лазерному измерению угла

4.2.3 Измерительные параметры оборудования

4.2.3.1 Стабильность

См. 3.9.

4.2.3.2 Качество шкалы

Качество шкалы, используемой для считывания значения, влияет на точность. Если отметка на шкале нечеткая, стабильность чтения ухудшается, и общая точность уменьшается (см. также ИСО 14978:2006, 3.28.11).

4.2.3.3 Коэффициент теплового расширения

Этот коэффициент следует указывать как "температурный коэффициент линейного расширения", относящийся к влиянию температуры на геометрическую характеристику, представленную измеренным материалом. Также должна быть указана неопределенность указанного значения (см. ИСО 14978:2006, 6.4.5).

4.2.3.4 Теплопроводность

Различия теплопроводности компонентов могут вызвать локальную деформацию в измерительном приборе. Даже если оба коэффициента температурного расширения одинаковы, масса компонентов должна учитываться при изменении температуры, так как разные массы могут вызывать разные температуры компонентов до достижения теплового равновесия. Возможно, что тепловое равновесие не будет достигнуто, если существует соответствующее изменение температуры окружающей среды и если тепловые постоянные времени задействованных элементов значительно отличаются.

4.2.3.5 Погрешность калибровки

Качество калибровочных процедур должно быть достаточно высоким, чтобы минимизировать погрешность измерения. Даже если разрешение прибора высокое, его достоверность зависит от степени интеграции калибровки.

4.2.3.6 Разрешение основной шкалы (аналоговой или цифровой)

Разрешение основной шкалы должно быть достаточно точным, чтобы поддерживать соответствующую чувствительность к изменению измеренного значения.

4.2.3.7 Время с момента последней калибровки

Если калиброванный прибор нестабилен, калибровка действительна только в течение ограниченного периода времени. Последняя дата калибровки должна быть четко записана и сообщена.

4.2.3.8 Увеличение, электрическое, механическое или оптическое

Малые значения смещения увеличиваются механически, электронно или оптически, чтобы легко идентифицировать значения. Точность увеличения измерительного прибора влияет на окончательное считывание.

4.2.3.9 Погрешность длины волны

Если измерительный прибор использует длину волны, то есть оптическую, ультразвуковую и электромагнитную, в качестве шкалы длин, погрешность длины волны непосредственно влияет на результат измерения. Калибровку длины волны следует проводить через определенные интервалы. Следует отметить, что длина волны лазерного луча зависит от показателя преломления воздуха, через который он проходит. Поскольку показатель преломления воздуха изменяется в зависимости от температуры, давления и относительной влажности, измеренному значению длины волны, используемой для расчета, может потребоваться компенсация значений для изменения параметров окружающей среды. Например, изменение температуры окружающего воздуха на 1°С приводит к погрешности измерения длины 1 мкм/м.

4.2.3.10 Стабильность нулевой точки

Относительные смещения обнаруживают движением шкалы относительно нулевой или контрольной точки. Смещение нулевой точки из стационарного положения вызывает погрешность измерения.

4.2.3.11 Измерение силы устойчивости/абсолютная сила

Стандартным контрольным условием для измерений на станке является нулевая сила измерения. Влияние на погрешность и погрешность измерения длины ненулевой силой обусловлено упругой, а в некоторых случаях и пластической деформацией измерительного оборудования, установки измерения и прибора измерения. В частности, следует изучить влияние на геометрию контакта между измерительным оборудованием и прибором измерения (см. ИСО 14253-2:2011, 8.4.8.2).

4.2.3.12 Гистерезис

Это свойство измерительного оборудования или характеристика, посредством которой указание оборудования или значения характеристики зависит от направления предшествующих раздражителей. Гистерезис также может зависеть, например, от расстояния, пройденного после изменения направления стимулов (см. ИСО 14978:2006, 3.24).

4.2.3.13 Система головки зонда, радиус наконечника, отклонение формы наконечника

В измерительной системе контактного типа модель, форма и размер контактного элемента влияют на определение реальной точки контакта. Эти значения предварительно откалиброваны.

4.2.3.14 Жесткость

Если компонентам, которые непосредственно передают смещение в систему измерительного преобразователя, не хватает жесткости или жесткости по отношению к силе, создаваемой смещением, линейность между реальным смещением и измеренным значением отличается. В приборах, таких как линейка, сила тяжести и измерительная сила вызывают естественное провисание и деформацию. Эти значения вызывают отклонения формы контрольных объектов.

4.2.3.15 Линейный коэффициент теплового расширения

Материалы, используемые в измерительных системах, имеют уникальные коэффициенты теплового расширения. Если температура прибора отличается от 20°С, компоненты прибора, имеющие разные коэффициенты теплового расширения, расширяются по-разному, и эти различия приводят к различным значениям увеличения измерительного преобразователя.

4.2.3.16 Температурная стабильность/чувствительность

Если измерительная система использует материал/конструкцию, отличную от материала/конструкции без расширения, на измерительную систему влияют изменения температуры, вызванные внешним или внутренним тепловыделением.

4.2.3.17 Параллаксы

Если измерительная система имеет пользовательский интерфейс, требующий человеческого чтения/интерпретации выходных данных, таких как штангенциркуль или микрометр, то расстояние между основной шкалой и указателем создает ошибку считывания из-за расстояния между человеческими глазами.

4.2.3.18 Система интерполяции

Основной шаг шкалы, возникающий из-за длины волны, генерируемой оптическими, магнитными или электрическими средствами, имеет ограничение неадекватного разрешения. Таким образом, эти основные шаги делятся на более мелкие единицы путем интерполяции. Интерполяция может быть достигнута оптически, электронно или с помощью программного обеспечения. Такие интерполяционные системы имеют свои ограничения линейности.

4.2.3.19 Разрешение интерполяции

Системы интерполяции определяют разрешение путем деления основного шага на количество равных единиц. Если разрешение очень высокое, скорость интерполяции низкая. Точность интерполяции зависит от конструкции системы.

4.2.4 Настройка и процедурные факторы

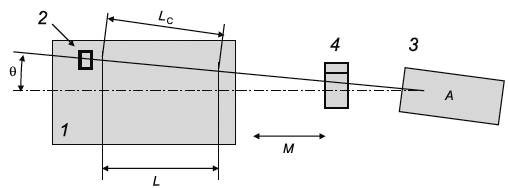

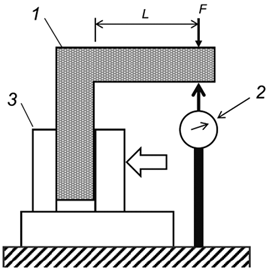

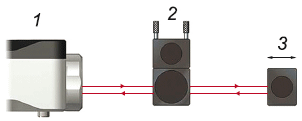

4.2.4.1 Косинусная погрешность и синусная погрешности

Несовпадение шкалы измерительного прибора (например, пути лазерного луча) с осью движения приводит к погрешности между измеренным расстоянием и фактическим пройденным расстоянием. Эту погрешность смещения обычно называют косинусной погрешностью, поскольку значение ошибки пропорционально члену (1 - cos ![]() ), где

), где ![]() - угол смещения между лазерным лучом и осью движения.

- угол смещения между лазерным лучом и осью движения.

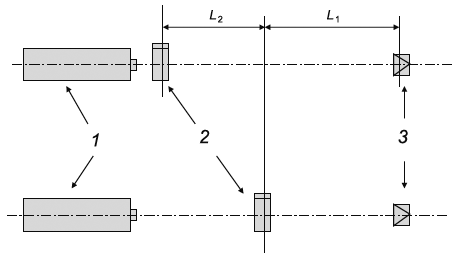

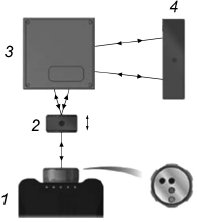

Когда измерительная система смещена относительно оси перемещения, косинусная погрешность приводит к тому, что измеренное расстояние превышает фактическое расстояние (см. рисунок 2).

Расстояние, измеренное лазерной измерительной системой, равно ![]() , в то время как истинное расстояние, пройденное станком, равно L. Нарисовав дугу радиуса D и отцентрировав ее в положении А, можно легко увидеть, что L короче, чем

, в то время как истинное расстояние, пройденное станком, равно L. Нарисовав дугу радиуса D и отцентрировав ее в положении А, можно легко увидеть, что L короче, чем ![]() .

.

Единственный способ устранить косинусную погрешность - это следовать качественным процедурам юстировки во время настройки (см. также ИСО 230-2:2014, приложение А).

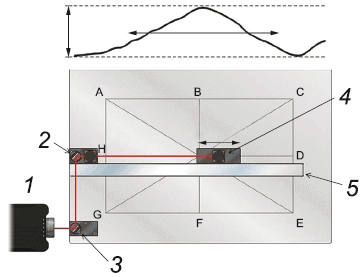

|

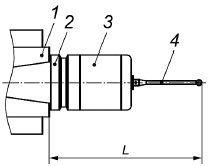

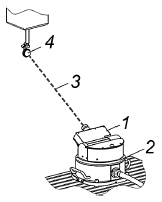

1 - рабочий стол; 2 - отражатель; 3 - лазерная головка 4 - интерферометр; L - фактическое перемещение станка; ![]() - мерный ход станка; М - направление движения;

- мерный ход станка; М - направление движения; ![]() - угол смещения

- угол смещения

Рисунок 2 - Косинусная погрешность при измерении лазерным интерферометром

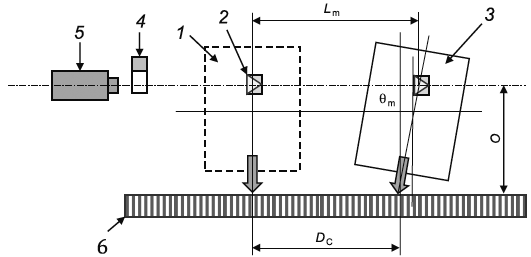

4.2.4.2 Принцип Аббе

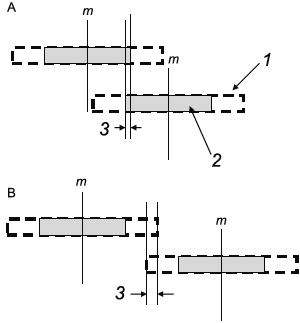

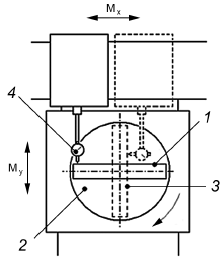

Согласно приведенному на рисунке 3, если измерение производят в месте 2, которое смещено, О, из системы измерения перемещения станка 6, (например, шариковый винт, линейная шкала) при любом угловом отклонении движения (шаг и отклонение перемещения - ![]() ) элемента вносит погрешность (

) элемента вносит погрешность (![]() ) (см. А.2.3 и ИСО 230-2:2014, приложение А).

) (см. А.2.3 и ИСО 230-2:2014, приложение А).

Эмпирическое правило полезно при аппроксимации погрешности, связанной с движением угловой погрешности: для каждой дуги секунды движения угловой погрешности введенная погрешность составляет примерно 5 мкм/м смещения. При смещении Аббе на 200 мм и угловом движении 2'' (угловая секунда) погрешность измерения смещения составляет 200 мм·5 (мкм/м)/(угловая секунда)·2" (угловая секунда) = 2 мкм.

См. также ИСО 230-1:2012, 8.3.2.

|

1 - рабочий стол в положении 1; 2 - отражатель; 3 - рабочий стол в положении 2; 4 - интерферометр; 5 - лазер; 6 - станочные весы; О - смещение между шкалой станка и положением измерения (смещение Аббе); ![]() - измеренная длина;

- измеренная длина; ![]() - дистанция управления станком;

- дистанция управления станком; ![]() - погрешность угла перемещения

- погрешность угла перемещения

Рисунок 3 - Погрешность смещения Аббе при измерении лазерным интерферометром

4.2.4.3 Чувствительность к температуре

Измерительная система может быть чувствительной к изменению/градиентам температуры окружающей среды в зависимости от ее механической конструкции и/или используемого материала. Такое влияние влияет на стабильность показаний датчика.

4.2.4.4 Жесткость

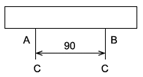

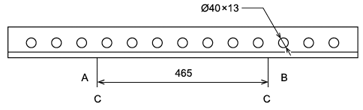

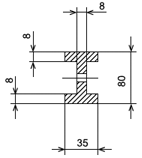

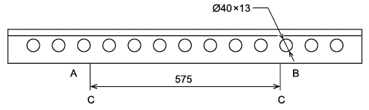

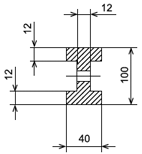

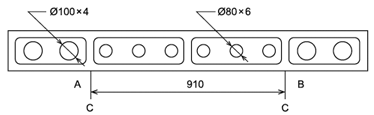

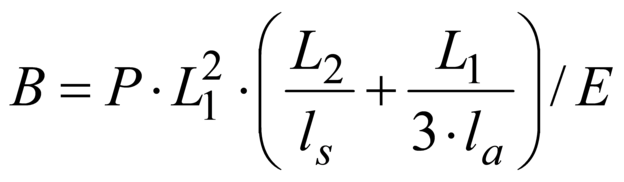

Гравитация оказывает влияние на простые поддерживаемые (по двум точкам) измерительные инструменты, такие как линейка и натянутая проволока. Если измерение прямолинейности выполняется в вертикальном направлении, это отклонение, вызванное силой тяжести, напрямую влияет на измеренное отклонение от прямолинейности. Чтобы минимизировать этот эффект, следует учитывать опорные точки. В случае измерения в вертикальном направлении расстояние между опорными точками должно быть 5L/9 (где L - рабочий размер прибора). В таблице 2 приведены примеры, учитывающие расстояние и расчетное отклонение.

Таблица 2 - Пример оценочных значений прогиба

Рабочий размер L, мм | 300 | 500 | 800 | 1000 | 1600 |

Поддерживаемое расстояние (5L/9), мм | 190 | 300 | 465 | 575 | 910 |

Максимальный прогиб, мм | 0,001 | 0,003 | 0,004 | 0,008 | 0,016 |

Примечание - Естественное отклонение пропорционально модулю упругости Е используемого материала. Значения прогиба, приведенные в таблице, соответствуют показателям из обычного чугуна: Е =98 кН/мм | |||||

Необходимо опорное устройство проверки жесткости, когда датчик прикреплен к станку (см. ИСО 230-1:2012, 6.3.2). См. также приложение С.

4.2.4.5 Жесткость зондирующей системы

Жесткость на изгиб влияет на точность положения измерения при наложении измерительных стержней. Такое значение прогиба должно быть как можно меньше.

4.2.4.6 Оптическая апертура

Когда лазерная система измерения длины применяется для перемещения на короткие расстояния, отраженный лазерный луч от отражателя должен захватываться в точной точке. Однако оптическая апертура детектора луча имеет некоторую площадь, и это способствует смещению при настройке. Обратный луч всегда должен быть направлен в центр детектора как можно точнее, особенно для коротких перемещений.

4.2.4.7 Взаимодействие между стандартом и настройкой

Если используемый испытуемый прибор имеет значительную массу или размер, эти особенности могут повлиять на механическую деформацию конструкции установки. Распределение температуры, воздушный поток и условия вибрации вблизи измерительной установки также могут быть затронуты.

4.2.4.8 Прогрев

Механические и оптические приборы или устройства, использующие электрические цепи, выделяют тепло во время своей работы. Прогрев перед измерением необходим для минимизации тепловых изменений, вызванных таким выделением тепла и нагревом целевой машины (для достижения термостабильности).

4.2.4.9 Кондиционирование

Серия фильтров и алгоритмов используется для генерации изображения (значения) измеренной физической величины с выхода датчика.

Если датчики имеют нелинейное поведение, такие нелинейности могут быть исправлены во время формирования сигнала.

4.2.4.10 Количество измерений

Выбрав небольшое количество точек измерения вдоль оси, можно пропустить необходимые значения погрешности. Это увеличивает погрешность измерения. Поэтому плотность точек измерения должна быть выбрана достаточно высокой.

Большое количество повторений не уменьшает погрешность измерения. Это может уменьшить неопределенность измерения для любых средних значений, если повторяемость измерительного прибора является существенным фактором погрешности измерения.

4.2.4.11 Порядок измерений

Планирование измерений используется для определения порядка измерений. Например, измерения вдоль направлений системы координат станка должны быть выполнены в первую очередь.

4.2.4.12 Продолжительность измерения

Условия окружающей среды могут повлиять на тестируемый прибор и/или измерительное оборудование. Любое измерение, которое требует небольшого количества времени, уменьшает требования к постоянным условиям окружающей среды.

Любые измерения, которые требуют большого количества времени, больше подвержены изменениям условий окружающей среды.

4.2.4.13 Выравнивание

Выравнивание между осью движения станка и осью измерения (например, осью движения зонда) должно быть тщательно отрегулировано. Смещение вызывает погрешность Аббе и косинусную погрешность (см. также 4.2.4.1 и 4.2.4.2).

4.2.4.14 Выбор контрольного прибора или функции

Выбор подходящего эталона необходим, когда измерение выполняется с точки зрения указанного допуска. Правило 10% должно быть принято, когда указанная ссылка не упоминается.

Примечание - В течение многих лет правило 10% [23], [24] применялось при выборе измерительных приборов. На сегодняшний день погрешность, связанная с контрольным прибором (измерительным прибором), является одним из факторов, влияющих на погрешность измерения, которая указывается вместе с каждым результатом измерения. Для подтверждения соответствия или несоответствия спецификациям применяют ИСО 14253-1. Тем не менее, применение правила 10% все еще является хорошим правилом для выбора подходящего контрольного прибора.

4.2.4.15 Выбор аппарата

Подходящее устройство должно быть выбрано, когда измерение выполняется с точки зрения разрешения, рабочей длины, возможного способа крепления, возможной области размещения и т.д.

4.2.4.16 Стратегия измерения

Стратегии включают последовательность измерений, разрешение используемых инструментов, выбор среды и т.д. Эти элементы напрямую влияют на качество данных (то есть точность, неопределенность).

4.2.4.17 Фиксирование

На все инструменты, используемые для измерения относительного смещения между стороной инструмента и рабочей стороной, влияет движение станка. Инструмент и его назначение конкретно соответствуют его компонентам. Нежелательный монтаж инструмента или датчика может вызвать нежелательную деформацию инструмента или цели. При фиксации компонента прибора следует учитывать момент затяжки/усилие, чтобы не деформировать инструмент. Неправильная точка крепления также вызывает тепловую деформацию. Опоры для циферблатных датчиков и электронных датчиков должны иметь достаточную жесткость, чтобы предотвратить нежелательные отклонения. См. также приложение С.

4.2.4.18 Количество точек измерения

Количество точек измерения соотносится качеству измерения погрешности/отклонения признака цели. Слишком маленькое число может привести к плохому представлению измеряемой величины. Слишком большое число приводит к увеличению времени выполнения измерения и, следовательно, зависит от других условий (например, тепловых эффектов), а также от сложности обработки данных.

4.2.4.19 Принцип исследования и его стратегия

Выбор принципа исследования, такого как контактный/бесконтактный, влияет на результаты. Обычно бесконтактное зондирование может быть полезным для измерений с участием быстро движущихся компонентов. В случае оценки механического контакта или сопряжения предметов, метод контактного зондирования может быть более подходящим методом для измерения.

4.2.4.20 Выверка измерительной системы

Измерительный наконечник циферблатного датчика или электронного датчика должен соответствовать поверхности, подлежащей измерению.

4.2.4.21 Обратное измерение

См.А.2, ИСО 230-1:2012, 8.2.2.1.1 и [25].

4.2.4.22 Многократное резервирование/разделение погрешности

Ряд данных измерений, например с разной настройкой, разным временем, может быть применен к процессу уменьшения погрешности. Эти данные могут включать в себя расхождения измерений, ошибку оператора, настройку и т.д. Эти ошибки можно отделить от исходной ошибки и уменьшить ее.

4.2.4.23 Погрешность мертвой зоны (лазерный интерферометр)

Мертвая зона - это погрешность, связанная с изменениями условий окружающей среды во время измерения. Иначе говоря, это погрешность из-за некомпенсированной длины пути лазерного луча, и она возникает, когда изменяются атмосферные условия, окружающие лазерный луч (что приводит к изменению длины волны лазера), и когда температура в материале, на котором оптический интерферометр и отражатель цели - установленные изменения (вызывающие увеличение или уменьшение расстояния между интерферометром и ретрорефлектором). Зона погрешность пути лазерного измерения - это расстояние между оптическим интерферометром и положением сброса (или 0) измерения (![]() ). Если между оптическим интерферометром и угловым кубом (ретрорефлектором) нет движения, а условия окружающей среды, окружающие путь лазерного луча, изменяются, то длина волны будет изменяться на всем пути (

). Если между оптическим интерферометром и угловым кубом (ретрорефлектором) нет движения, а условия окружающей среды, окружающие путь лазерного луча, изменяются, то длина волны будет изменяться на всем пути (![]() ). Если значение компенсации скорости света изменяется для коррекции для новых условий окружающей среды, лазерная измерительная система будет корректировать изменение длины волны лазера на расстоянии

). Если значение компенсации скорости света изменяется для коррекции для новых условий окружающей среды, лазерная измерительная система будет корректировать изменение длины волны лазера на расстоянии ![]() , но коррекция не будет происходить на расстоянии

, но коррекция не будет происходить на расстоянии ![]() мертвого хода (см. рисунок 4).

мертвого хода (см. рисунок 4).

|

1 - лазерная головка; 2 - интерферометр; 3 - отражатель; ![]() - дистанция мертвого хода;

- дистанция мертвого хода; ![]() - изменение расстояния

- изменение расстояния

Рисунок 4 - Погрешность мертвого хода

Примечание - Программная компенсация также применяется для минимизации этого эффекта.

4.2.4.24 Другие условия настройки

Конкретные настройки и процедуры, указанные производителем инструмента, например процедуры инициализации или возврата в исходное положение, должны применяться соответствующим образом.

4.2.5 Программное обеспечение и расчетные факторы

4.2.5.1 Округление класса точности/количественное определение

Разрешающая способность измерительного прибора (аналогового или цифрового) или шаг в последней цифре/десятичной дроби измеренного значения или округленного измеренного значения, в зависимости от того, что больше, вызывает компонент погрешности ![]() :

:

![]() , (1)

, (1)

где ![]() - это разрешение или шаг в последней цифре или десятичной дроби.

- это разрешение или шаг в последней цифре или десятичной дроби.

Компонент погрешности ![]() основан на прямоугольном распределении с предельным значением а=0,5·d (см. ИСО 14253-2:2011, 8.4.4).

основан на прямоугольном распределении с предельным значением а=0,5·d (см. ИСО 14253-2:2011, 8.4.4).

4.2.5.2 Алгоритмы

Алгоритмы, используемые для обработки данных, должны соответствовать элементам измерения, таким как стабильные или динамические, круглые или плоские части и т.д. Неправильное использование программных алгоритмов приводит к совершенно другим результатам.

4.2.5.3 Выборочный контроль

В зависимости от характера измерения данные могут быть собраны на основе временных или пространственных интервалов (называемых периодом выборочного контроля). Выбранный период влияет на результаты измерений. Например, если период пространственного выборочного контроля поверхности слишком велик, полученные данные не могут указать истинные особенности на поверхности. В случае измерения на основе времени период выборочного контроля напрямую влияет на частотную характеристику измерения.

4.2.5.4 Фильтрация

Методы фильтрации допускается применять, когда данные измерений были загрязнены электрическим или механическим шумом. Тип фильтрации, например частота среза, полоса пропускания, могут иногда искажать исходные данные.

4.2.5.5 Сертификация алгоритма

Сертифицированные данные испытаний могут быть использованы для сертификации алгоритмов.

4.2.5.6 Интерполяция/экстраполяция

Цифровое оборудование, такое как линейные весы и вращающиеся датчики, включает аппаратное/программное обеспечение интерполяции для увеличения их разрешения. Слишком большая интерполяция может генерировать нелинейность показаний шкалы, а также снижает частотную характеристику.

4.3 Калибровка измерительного оборудования (ИСО 10012)

4.3.1 Общие положения

Измерительное оборудование следует регулярно калибровать в соответствии с известными применяемыми стандартами на основе метрологических требований. При необходимости должны быть предоставлены калибровочные таблицы, чтобы показать состояние оборудования. Рекомендуемая последовательность выглядит следующим образом:

a) регулярный интервал калибровки;

b) использование результатов калибровки для оценки погрешности измерений;

c) использование результатов калибровки (при необходимости, таблиц калибровки) для корректировки показаний и, таким образом, уменьшения погрешности из-за неточности калибровки инструмента/прибора.

4.3.2 Производитель и поставщик средств измерений

Изготовитель/поставщик должен откалибровать предложенные метрологические характеристики и задокументировать соответствие заявленным значениям MPE (предельные значения метрологических характеристик) (см. ИСО 14978:2006, раздел 8).

4.3.3 Пользователь средств измерений

Метрологические характеристики, необходимые для предполагаемого использования прибора, должны быть выбраны и проверены калибровкой (или проверочными испытаниями). Откалиброванное(ые) значение(я) метрологической характеристики (характеристик) должно (должны) быть указано (указаны) с соответствующей погрешностью/неточностью измерения, и/или должно быть доказано, что откалиброванные значения метрологической характеристики соответствуют фактическому(им) значению(ям) MPE.

Примечание - При обычном использовании измерительных приборов часто возможно и целесообразно ограничить количество требований (различных MPE) и объем ресурсов, используемых для доказательства того, что измерительный прибор функционирует в соответствии с требованиями к настройке (MPL и MPE).

4.3.4 Погрешность измерения

Приемлемое значение погрешности измерения влияет на количество точек, необходимых для доказательства того, что измерительный прибор имеет определенную функцию метрологической характеристики и/или что эта метрологическая характеристика соответствует определенному значению или функции MPE. Большое количество точек уменьшает погрешность измерения. Небольшое количество точек увеличивает погрешность измерения. Следовательно, требуемое количество точек зависит от приемлемости погрешности измерения.

4.4 Сравнение результатов измерений приборами, использующими разные принципы измерения

Существует несколько измерительных приборов с разными принципами измерения, которые можно использовать для измерения одних и тех же геометрических погрешностей. Например, прямоугольность может быть измерена угольниками, лазерным угловым интерферометром и оптическим угольником с автоколлиматором. Измеренные результаты должны быть однозначны в пределах определенного уровня погрешности. Когда результаты измерений сравниваются, совместимость должна быть проверена с использованием следующих методов.

а) Абсолютный метод: те же контрольные приборы используются для сравнительного испытания. Один и тот же испытуемый прибор измеряется одновременно целевыми приборами, и результаты сравниваются. Приборы, используемые для этого сравнения, должны быть откалиброваны, и должна быть обеспечена возможность отслеживания до соответствующих международных стандартов.

b) Относительный метод с калиброванными устройствами одновременно: точность устройства, используемого для этого испытания, проверяется контрольными приборами. Испытание на совместимость следует проводить одновременно, а выходы сравниваться.

c) Относительный метод с калиброванными устройствами в разное время: точность устройства, используемого для этого испытания, проверяется контрольными приборами. Испытание на совместимость выполняют в разное время, а его выход сравнивают.

d) Относительный метод с некалиброванным прибором одновременно: некалиброванное устройство, такое как инструмент реальной машины, применяется для испытания. Испытание на совместимость выполняют одновременно, а выходные данные сравнивают.

e) Относительный метод с некалиброванным устройством в разное время: некалиброванные устройства применяются к испытанию. Проверка на совместимость выполняют в разное время, а результаты сравнивают. Повторяемость устройства проверяют заранее.

Если элементы измерения проверяемых приборов включают в себя характеристики движения, то скорость испытания, фильтрацию, частоту выборки, место проведения испытания и т.д. Следует поддерживать (насколько это возможно) постоянными и записывать.

Сравнительное испытание следует повторить не менее 10 раз. Значения средней погрешности измерений должны быть рассчитаны.

Сравнение выполняют для каждого отдельного параметра проверки, например, в случае кругового испытания, диаметр ![]() , профиль и т.д. проверяют и сравнивают отдельно.

, профиль и т.д. проверяют и сравнивают отдельно.

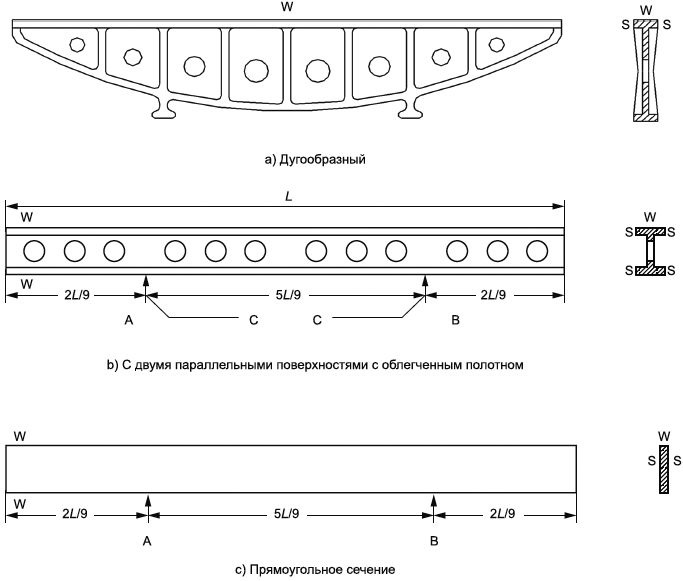

На рисунке 5 показано правило суждения для сравнения:

- если две конкретные зоны соответствия (см. 2) перекрываются (см. 3), как показано в случае 1, можно сказать, что два результата идентичны и совместимость удовлетворяется, и их можно использовать без каких-либо замечаний;

- если две зоны 2U (расширенная погрешность измерения) конкретных приборов перекрываются (см. 3), как показано в случае 2, совместимость выполняется, и результаты двух приборов могут использоваться в качестве одной цели;

- если нет перекрывающихся зон, то результаты двух приборов нельзя назвать совместимыми.

Если применяют различные типы инструментов без каких-либо данных сравнения, то необходимо соглашение между производителем/поставщиком и пользователем.

Примечание - 2U-зона может быть получена из предварительного опыта в испытаниях.

|

1 - 2U-зона; 2 - конкретная зона соответствия; 3 - зона перекрытия; m - среднее значение; А - случай 1; В - случай 2

Рисунок 5 - Сравнение двух разных измерительных приборов

5 Описание средств измерений

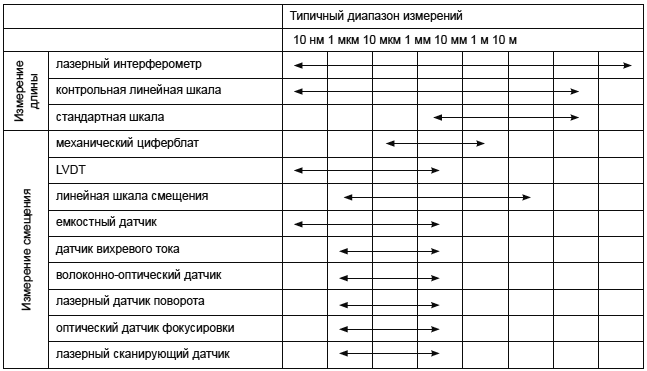

В данном разделе описаны конкретные измерительные приборы. Инструменты классифицированы и сведены в таблицу. Метод категоризации зависит от его применения и основных характеристик, как показано в таблице 3.

Таблица 3 - Категория инструмента и номер позиции

Номер позиции | Категория инструмента | Примечание |

6 | Механические устройства | Включая длину стандартного устройства |

7 | Измерительные приборы длины и смещения | От дальнего измерения к короткому |

8 | Прибор для измерения прямолинейности | - |

9 | Устройство для измерения прямоугольности | - |

10 | Устройство для измерения плоскостности | - |

11 | Инструмент измерения угла | - |

12 | Специальное измерительное устройство | - |

В каждой таблице указаны его наименование, размер, диапазон измерения, MPE, неопределенность измерения, стандарт, связанный с рабочей средой, рисунок и примечания. Пример таблицы приведен в таблице 4. Содержимое таблиц приведено только в качестве примера и предназначено для измерений на станке в испытаниях. Если есть некоторые связанные стандарты для его спецификаций, содержание указывают как рекомендованное или типичное.

В приложении В указаны существующие стандарты ИСО и национальные измерительные приборы.

Таблица 4 - Пример описания формата таблицы

1 | Наименование прибора | Указание наименования прибора или метода измерения |

2 | Описание | Простое описание прибора или метода измерения |

3 | Размер, мм | Примерные или рекомендуемые размеры описания |

4 | Точность MPE | Пример или рекомендуемый MPE описания |

5 | Корректировка MPE в определенных точках, мкм | Сведения о состоянии и очередной контрольной проверки прибора или прибора, проверенного калибровкой, описание примера или рекомендуемое улучшенное MPE |

6 | Уровень чистоты поверхности | Примерное или рекомендуемое качество измеряемой поверхности в точке измерения |

7 | Уровень твердости поверхности | Указывается примерная или рекомендуемая степень измерения твердости поверхности в точке измерения для каждого используемого материала |

8 | Рабочая среда | Рекомендации для рабочей среды, температуры, описание |

9 | Долгосрочная стабильность | - |

10 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Коэффициент полного теплового расширения |

11 | Соответствующие стандарты | Стандарты для спецификации прибора, описание |

12 | Ссылка на серию ИСО 230 | Пример применения в серии ИСО 230 |

13 | Погрешность измерения | Номера основных пунктов, наименования или описания нестабильности измерительного прибора, указанные в 4.2 |

14 | Замечания | Описание дополнительных замечаний |

15 | Примеры рисунков | Приведение изображения внешнего вида или ссылки на пример в ИСО 230-1 |

6 Механические приборы общего назначения

6.1 Общие положения

Механическое устройство - это контрольный прибор, предназначенный для определения, реализации, сохранения или воспроизведения единицы или значений величины, которая служит эталоном при испытаниях станка. Следовательно, прибор должен быть устойчивым к любым изменениям условий и удобно устанавливаться в месте назначения. На прибор влияет сила тяжести, поэтому его поддерживающий метод влияет на точность. Кроме того, на него влияет изменение температуры из-за его теплового расширения. Поэтому характеристики тепловых влияний должны быть четко указаны. Внутренние температурные градиенты приборов приводят к искажениям формы и изменениям размеров. Метод самокалибровки может применяться к большинству механических приборов (см. ИСО 230-1:2012, 8.2.2.1.1). Вкладчики погрешности см. в таблице D.1.

В таблице 5 приведены краткие ссылки на механические приборы.

Таблица 5 - Краткие ссылки на механические приборы

Наименование приборов | Параметры измерения | |||||||||

Па- | Па- | Пер- | Круг- | Ра- | Плос- | Про- | По- | Пози- | ||

Контрольная линейка | + | + | ||||||||

Контрольные оправки | с коническими хвостовиками | + | + | |||||||

7/24 конические хвостовики | + | + | ||||||||

между центрами | + | + | ||||||||

Поверочный угольник | плоскость и край | + | + | |||||||

цилиндрический угольник | + | + | ||||||||

угольник типа блока | + | + | ||||||||

Контрольный куб | + | + | + | |||||||

Опорная поверхность пластины | + | + | ||||||||

Контрольная сфера | + | + | + | |||||||

Испытательная шариковая 1D-матрица | + | + | ||||||||

Испытательная 2D-сфера | + | + | + | |||||||

Контрольный шагомер | + | |||||||||

Блок контрольного датчика | + | |||||||||

Примечание - "+" указывает на применимое свойство движения. | ||||||||||

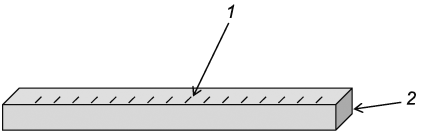

6.2 Контрольная линейка

1 | Наименование прибора | Контрольная линейка | |||||

2 | Описание | Контрольная линейка представляет собой прибор, предназначенный для измерений прямой линии, с конкретным MPE, по которым могут быть определены отклонения от прямолинейности или плоскостности. | |||||

3 | Рекомендуемый размер | Длина измерения + 40 мм | |||||

4 | Рекомендуемая длина измерения L, мм | 300 | 500 | 1000 | 1500 | 2000 | 3000 |

5 | Рекомендуемая прямолинейность MPE и плоскостность MPE рабочих поверхностей, мкм: | 3 | 4 | 6 | 8 | 10 | 14 |

6 | Рекомендуемый параллелизм MPE рабочих поверхностей, мкм менее 1,5(2+0,01L) мкм | 5 | 10 | 15 | 25 | 30 | 45 |

7 | Рекомендуемая прямолинейность боковых поверхностей, мкм менее 10(2+0,01L) мкм | 30 | 50 | 100 | 150 | 200 | 300 |

8 | Рекомендуемый параллелизм боковых поверхностей - менее 15(2+0,01L) мкм | 45 | 70 | 150 | 220 | 300 | 450 |

9 | Пример уменьшенной (скорректированной) прямолинейности MPE в определенных точках, мкм | От 0,1 до 1 | От 0,5 до 2 | От 1 | От 2 | От 2 | От 3 |

10 | Допустимое естественное отклонение | 0,01 мм на 1000 мм, если опираться на две опоры, расположенные на крайних концах. Точное максимальное значение должно быть отмечено на одной из граней | |||||

11 | Рекомендуемая прямоугольность MPE боковых поверхностей к рабочим поверхностям | 5 мкм для длины измерения 10 мм | |||||

12.1 | Рекомендуемая обработка поверхности | Шероховатость менее 0,8 мкм, | |||||

12.2 | Рекомендуемая твердость поверхности | Hv490 до Hv620 | |||||

13 | Рабочая среда | Рабочие условия (см. ИСО 230-3:2007, таблица С.1) | |||||

14 | Долгосрочная стабильность | - | |||||

15 | Температурный коэффициент линейного расширения, мкм/(м·°С) (влияет на изгиб в случае тепловых градиентов) | Зависит от используемого материала: сталь - 11; керамика - 8; стекло со сверхнизким расширением (ULE) - 0,1 | |||||

16 | Соответствующие стандарты | BS 5204, DIN 874, JISB 7514 | |||||

17 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 8.2.2.1, 10.3.2.3, 12.2.3.1 и 12.2.3.2 | |||||

18 | Погрешность измерения | См. таблицу D.1. | |||||

19 | Замечания | Когда линейку используют с уровнем, ширина рабочих поверхностей должна быть не менее 35 мм. | |||||

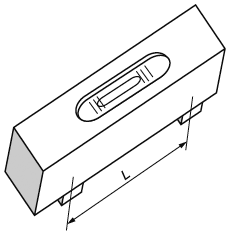

20 | Пример рисунков | См. рисунок 6 | |||||

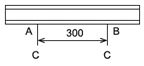

|

А, В - опорные точки; С - лучшие опоры; L - рабочая длина; W - рабочая поверхность; S - боковая поверхность

Рисунок 6 - Примеры линейки

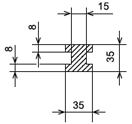

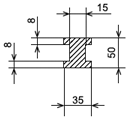

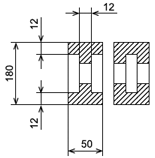

Таблица 6 - Опорные состояния линейки

N | Длина, мм | Схема | Широкий тип | Нормальный тип | |||

Рабо- | Об- | Раздел | Мас- | Раздел | Мас- | ||

1 | 300 | 340 |

|

| 2 |

| 1 |

2 | 500 | 540 |

|

| 4 |

| 3 |

3 | 800 | 840 |

|

| 5 | ||

4 | 1000 | 1040 |

|

| 12 | ||

5 | 1600 | 1640 |

|

| 33 | ||

| |||||||

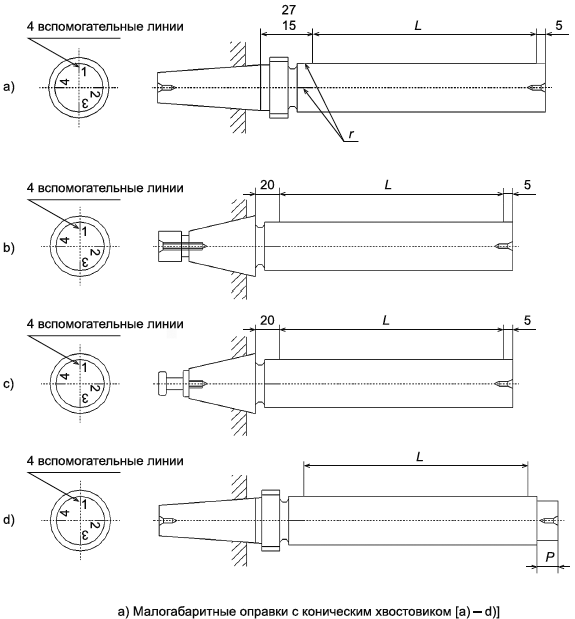

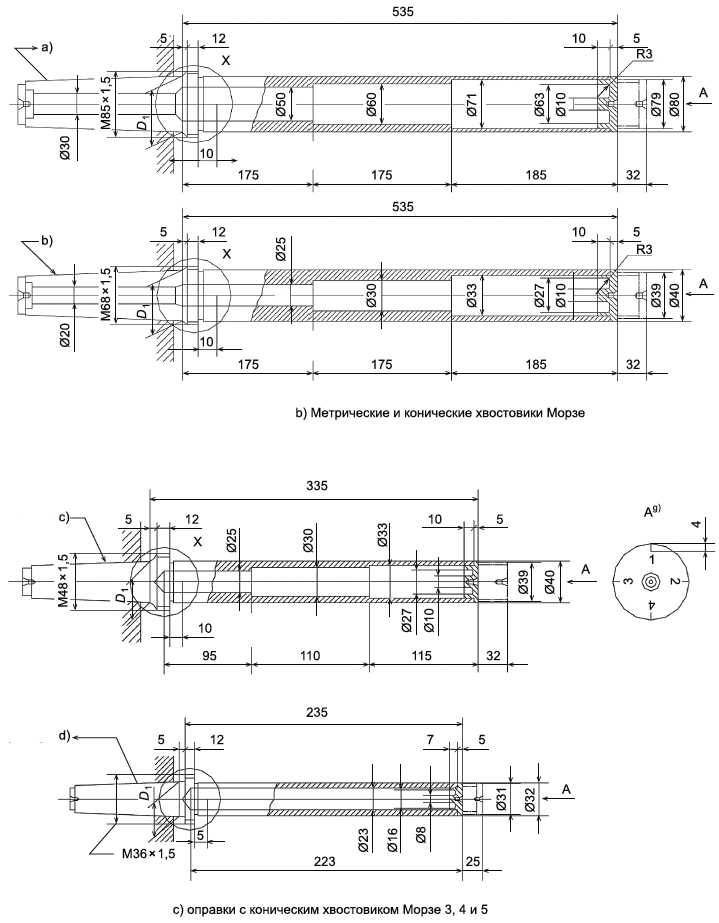

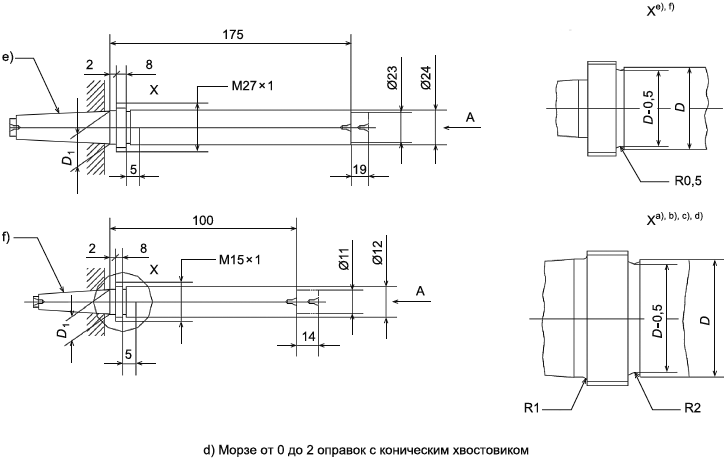

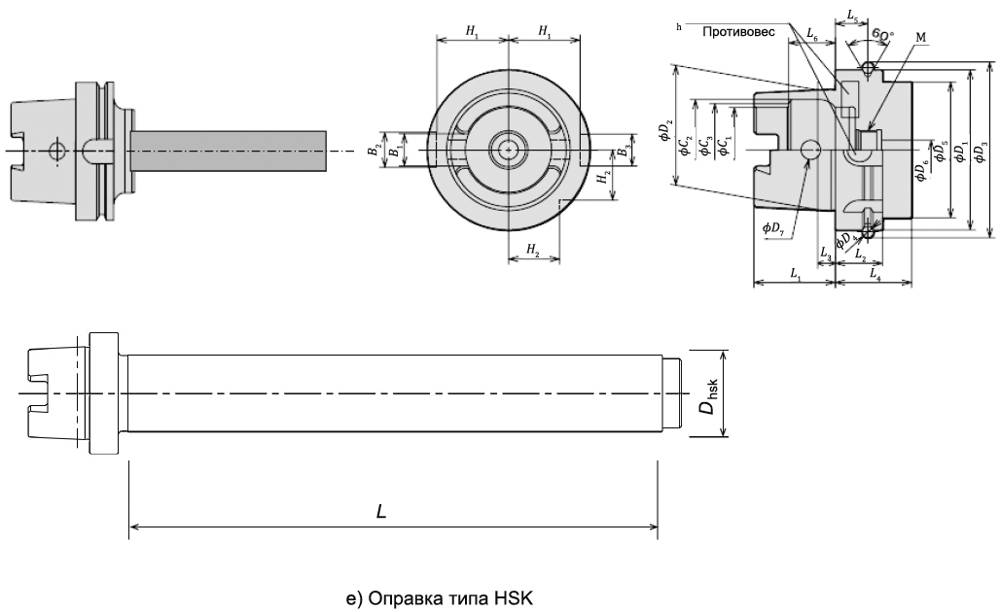

6.3 Испытательные оправки с коническими хвостовиками

1 | Наименование прибора | Испытательные оправки с коническим хвостовиком | |||||

2 | Описание | Испытательная оправка представляет собой при определенных пределах ось, которую необходимо проверить либо на биение, либо на местоположение (положение и ориентация) относительно других компонентов станка. | |||||

3 | Рекомендуемый размер | Длина измерения + 40 мм + длина конического хвостовика | |||||

4 | Рекомендуемый диапазон измерения (длина прямой части), мм | 75 | 150 | 200 | 300 | 500 | |

5 | Рекомендуемое естественное отклонение (конус Морзе), мкм | 0,65 | 1,5 | 1,8 | 3,3 | 5,8 | |

6 | Рекомендуемая прямолинейность MPE (конус Морзе), мкм | 1,6 | 2,1 | 2,5 | 4 | 6,2 | |

7 | Рекомендуемое общее отклонение по всей длине, мкм | 2 | 2 | 3 | 3 | 3 | |

8 | Рекомендуемое максимальное отклонение диаметра цилиндрической части, мкм | 2 | 2 | 3 | 3 | 3 | |

9 | Пример уменьшенной (скорректированной) прямолинейности MPE в определенных точках, мкм | 0,8 | 0,8 | 1,0 | 1,0 | 1,5 | |

10.1 | Рекомендуемая обработка поверхности | Шероховатость менее 0,8 мкм, | |||||

10.2 | Рекомендуемая твердость поверхности | Hv490 до Hv620 с покрытием или без покрытия | |||||

11 | Рекомендуемые материалы | Закаленная и улучшенная сталь | |||||

12 | Рабочая среда | Условия испытаний | |||||

13 | Долгосрочная стабильность | Требуется термообработка без стресса | |||||

14 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Зависит от используемого материала: сталь - 11; керамика - 8 | |||||

15 | Соответствующие стандарты | JIS B7545 | |||||

16 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 10.1.2-10.1.5, 10.2, 10.4.4, 12.3.2.4, 12.3.2.6, 12.3.3, 12.3.4, 12.4.6 и 12.5 | |||||

17 | Погрешность измерения | См. таблицу D.1. | |||||

18 | Они изготовлены из закаленной и модифицированной стали, без покрытия или с твердым хромом. Они также имеют следующие характеристики: | ||||||

Прогибы рассчитаны для Е=206 кН/мм | |||||||

Чтобы проверить точность поперечного положения компонента или параллельности, испытание должно проводиться последовательно на двух противоположных контрольных линиях на цилиндрической поверхности оправки, поворачивая оправку и шпиндель на 180° (см. ИСО 230-1:2012, 8.2.2.1.1). | |||||||

19 | Пример рисунков | См. рисунки 7а), b), c), d) и e) | |||||

|

Рисунок 7 - Примеры испытательной оправки

|

Рисунок 7, лист 2

|

Рисунок 7, лист 3

|

_______________

![]() Метрика 80 и выше.

Метрика 80 и выше.

![]() Морзе 6.

Морзе 6.

![]() Морзе 4 и 5.

Морзе 4 и 5.

![]() Морзе 3.

Морзе 3.

![]() Морзе 2.

Морзе 2.

Морзе 0 и 1.

![]() Частичное.

Частичное.

![]() Встречный баланс.

Встречный баланс.

Примечание - Четыре линии шириной 0,1 мм, разнесенные на 90° и обозначенные на цилиндрических деталях, воспроизводятся по центру и пронумерованы от 1 до 4 на конце оправки.

L - эффективная длина; Р - цилиндрическое удлинение; r - опорные линии

Пример размера L и диаметра ![]()

| 32 | 40 | 40 | 63 | |

L | 150 | 200 | 300 | 300 |

Рисунок 7, лист 4

Извлекающая гайка должна поставляться с каждой оправкой.

Подробности о коническом хвостовике см. в спецификации ИСО, например D1.

Оправка должна иметь заземленный и притертый центр защищенного типа на каждом конце.

Часть, обозначенная пунктирной линией, является частью оправки, показанной на рисунке 7а): это расширение Р было добавлено для облегчения изготовления. Общая длина будет увеличена на эту величину, так же, как и длина первого отверстия, концевая заглушка при этом не изменилась.

Специальная форма, такая как конус, может быть применима для базовой плоскости.

Таблица 7 - Испытательная оправка цилиндрической части конических хвостовиков 7/24

Конус N 7/24 | 30 | 40 | 45 | 50 | |

короткая оправка | длинная оправка | ||||

Длина измерения, мм | 200 | 300 | 300 | 300 | 500 |

Оправка Морзе, к которой приспособлена цилиндрическая часть | 3 | 4 и 5 | 4 и 5 | 4 и 5 | 6 |

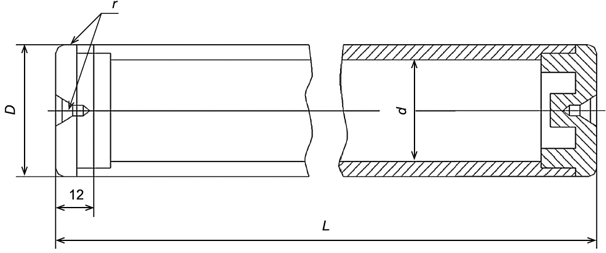

6.4 Оправки между центрами

1 | Наименование прибора | Оправка между центрами | |||

2 | Описание | В то время как испытательная оправка с коническим хвостовиком служит материальным представлением оси вращения, оправка, установленная между центрами, представляет собой просто прямую линию, проходящую между двумя точками. Ось такой оправки должна быть прямой, а ее наружная поверхность действительно цилиндрической. | |||

3 | Рекомендуемый размер | 300 | 500 | 1000 | 1600 |

4 | Рекомендуемый наружный диаметр, мм | 40 | 63 | 80 | 125 |

5 | Рекомендуемый внутренний диаметр, мм | 0 | 50 | 61 | 105 |

6 | Рекомендуемая масса без концевых заглушек, кг | От 1,5 до 3 | От 2,7 до 4,5 | От 8,3 до 16,5 | От 28,2 до 45 |

7 | Рекомендуемое максимальное изменение диаметра, мкм | 3 | 3 | 4 | 5 |

8 | Рекомендуемая прямолинейность MPE, мкм | 1 | 2 | 2 | 2 |

9 | Рекомендуемая цилиндрическая плотность MPE, мкм | 4 | 4 | 5 | 6 |

10 | Рекомендуемое максимальное биение, мкм | 3 | 3 | 7 | 10 |

11 | Пример уменьшенной (скорректированной) прямолинейности MPE в определенных точках, мкм | 2 | 2 | 3 | 3 |

12 | Рекомендуемое максимальное естественное отклонение, мкм | От 0,02 до 0,04 | От 0,1 до 0,7 | От 0,5 до 8 | С 3 по 19 |

13.1 | Рекомендуемая обработка поверхности | Шероховатость менее 0,8 мкм, | |||

13.2 | Рекомендуемая твердость поверхности | Цилиндр должен быть закаленным и иметь твердое хромированное покрытие, чтобы повысить его износостойкость. HV490 - для стали, Hv600 - для керамики | |||

14 | Рекомендуемые материалы | Сталь или | |||

15 | Рабочая среда | Условия испытаний | |||

16 | Долгосрочная стабильность | Для материала используют сварную горячедеформированную трубу, поэтому она стабилизируется перед окончательным шлифованием | |||

17 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Зависит от используемого материала: сталь - 11; керамик - 8 | |||

18 | Соответствующие стандарты | JIS B7545 | |||

19 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 10.2.1 | |||

20 | Погрешность измерения | См. таблицу D.1. | |||

21 | Пример рисунков | См. рисунок 8 | |||

|

D - внешний диаметр; d - внутренний диаметр; L - общая длина; r - контрольные отметки

Рисунок 8 - Пример оправки с центровыми отверстиями

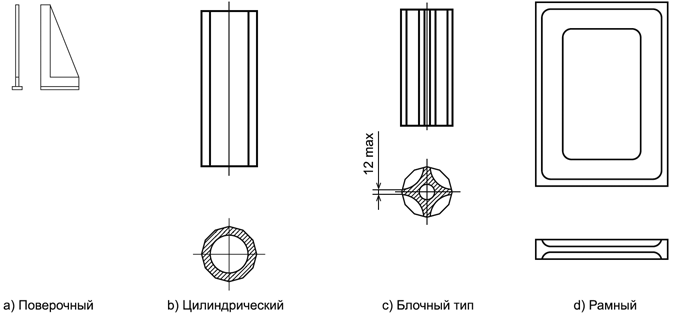

6.5 Проверочные угольники

1 | Наименование прибора | Угольник |

2 | Описание | Основными типами угольников являются: |

3 | Рекомендуемый размер, мм | Как правило, не должен превышать 500 мм. Для цилиндрических угольников не более 1200 мм |

4 | Рекомендуемая плоскостность MPE (плеча) и прямолинейность MPE, мкм | (2+0,01L), где L - рабочая длина, мм |

5 | Рекомендуемая MPE прямоугольности, мкм | (2+L/200) мкм для цилиндрических угольников; |

6 | Пример уменьшенной (скорректированной) прямоугольности MPE в определенных точках, мкм | 0,5 |

7 | Рекомендуемая обработка поверхности | Шероховатость менее 0,8 мкм, |

8 | Рекомендуемая твердость поверхности | Более Hv360 для закаленной стали. |

9 | Рабочая среда | Условия испытаний |

10 | Долгосрочная стабильность | Требуется термообработка без напряжения |

11 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Зависит от используемого материала: сталь - 12; чугун - 10; керамика - 8; гранит - 8 |

12 | Допуск на прогиб угольников двумя руками | Прогиб d=0,7L(1/2)/1000 мм. |

13 | Соответствующие стандарты | JISB 7526, В 7539, BS 939 |

14 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 10.3.2.2 и 12.4 |

15 | Погрешность измерения | См. таблицу D.1. |

16 | Замечания | Для повышения точности измерения следует применять метод измерения с переворотом (см. ИСО 230-1) - измерение в центре |

17 | Примеры рисунков | См. рисунок 10a), b), c) |

|

F - усилие 2,5 N; L - рабочая длина в миллиметрах; 1 - целевой угольник; 2 - стрелочный индикатор; 3 - зажимное устройство

Прогиб: d= 0,7L(1/2)/1000 мм.

Рисунок 9 - Метод испытания на прогиб горизонтальной части контрольного прибора

|

Рисунок 10 - Примеры угольников

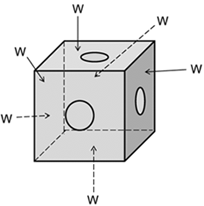

6.6 Контрольный куб

1 | Наименование прибора | Прецизионный куб, контрольный куб |

2 | Описание | Точно изготовленный куб, используемый для задания площади, прямолинейности и положения. Типовые общетехнического применения доступные кубы также применимы к использованию |

3 | Рекомендуемый размер, мм | Как правило, площадь от 100 до 500 мм |

4 | Рекомендуемая прямоугольность MPE | 2 мкм для любой длины измерения 300 мм |

5 | Рекомендуемая плоскостность/параллельность MPE | 2 мкм в плоскостности/параллельности |

6 | Пример сокращенных (исправленных) MPE в определенных точках, мкм | Прямоугольность: 1 мкм; прямолинейность: 1 мкм; плоскостность: 2 мкм |

7 | Рекомендуемая обработка поверхности | Шероховатость менее 1 мкм, |

8 | Рекомендуемая твердость поверхности | НВ200 < чугун: НВ200; камень: Hs70; керамика: Hv1600 |

9 | Рабочая среда | Условия испытаний |

10 | Долгосрочная стабильность | Термическая обработка без напряжения требуется для стали |

11 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Зависит от используемого материала: |

12 | Соответствующие стандарты | Нет |

13 | Ссылка на серию ИСО 230 | Нет |

14 | Погрешность измерения | См. таблицу D.1. |

15 | Замечания | Возможно получить калиброванный размер, плоскость, прямолинейность и прямоугольность предмета |

16 | Примеры рисунков | См. рисунок 11 |

|

W - рабочая поверхность

Рисунок 11 - Контрольный куб

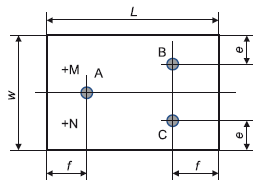

6.7 Поверочные плиты

1 | Наименование прибора | Поверочные плиты | ||||||||||||

2 | Описание | Поверочная плита является контрольной рабочей плоскостью. Применяют для центровки, сборки и измерения работы. Ее верхняя поверхность отшабрена или доведена притиркой для достижения хорошей точности поверхности | ||||||||||||

3 | Рекомендуемый размер, мм | 160 | ||||||||||||

4 | Рекомендуемый размер X, Y, мм | 160 | 250 | 400 | 630 | 1000 | 1600 | 2000 | 2500 | 250 | 400 | 630 | 1000 | |

5 | Рекомендуемая плоскостность MPE для ИСО класс 0 (ИСО 8512), мкм | 3 | 3,5 | 4 | 5 | 6 | 8 | 9,5 | 11,5 | 3,5 | 4,5 | 5 | 7 | |

6 | Пример снижения (исправления) MPE в определенных точках, мкм | 0,5 | 0,5 | 0,5 | 0,5 | 1,0 | 1,0 | 1,0 | 1,5 | 0,5 | 0,5 | 0,5 | 1,0 | |

7.1 | Рекомендуемая обработка поверхности | Отшабренная, шлифованная или притертая | ||||||||||||

7.2 | Рекомендуемая твердость поверхности | Чугун - НВ200; камень - Hs70; керамика - Hv1600 | ||||||||||||

8 | Рабочая среда | Условия испытаний | ||||||||||||

9 | Долгосрочная стабильность | Термическая обработка без напряжения требуется для чугуна | ||||||||||||

10 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Чугун - 11; гранит - 10; керамика - 8 | ||||||||||||

11 | Соответствующие стандарты | ИСО 8512, DIN 876, JIS B7513, ISIRI 10137.1/2 | ||||||||||||

12 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 10.5.1 и 12.2.2 | ||||||||||||

13 | Погрешность измерения | См. таблицу D.1. | ||||||||||||

14 | Замечания | Для крупногабаритной поверхности:

| Обозначение: | |||||||||||

Правило распределения для точек поддержки | ||||||||||||||

15 | Пример рисунков | См. рисунок 12 | ||||||||||||

|

А - три опорные точки; 1 - гранитная поверхность плиты; 2 - вспомогательный блок

Рисунок 12 - Горизонтальные плиты

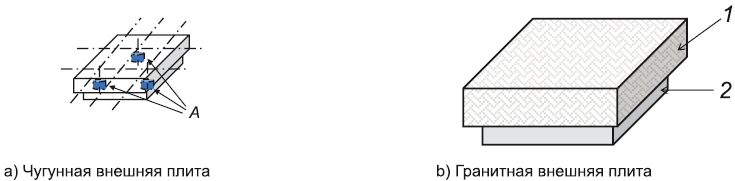

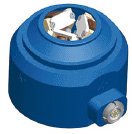

6.8 Контрольная сфера

1 | Наименование прибора | Прецизионный шар (сфера), контрольная сфера |

2 | Описание | Точно изготовленный шар, который используют для определения положения и поворота. Имеющиеся в наличии шары также применимы для использования |

3 | Рекомендуемый размер, мм | Как правило, диаметр от 16 до 30 мм |

4 | Рекомендуемая форма допуска (сферичность) | 0,2 мкм или менее |

5 | Рекомендуемый допуск по размеру | Диаметр 0,3 мкм, если указан диаметр |

6 | Пример снижения (исправления) MPE в определенных точках, мкм | - |

7.1 | Рекомендуемая обработка поверхности | Шероховатость менее 0,1 мкм, |

7.2 | Рекомендуемая твердость поверхности | HV1600 (керамика), HV800 (сталь) |

8 | Рабочая среда | Условия испытаний |

9 | Долгосрочная стабильность | Термическая обработка без напряжения требуется для стали |

10 | Температурный коэффициент линейного расширения мкм/(м·°С) | Зависит от используемого материала: |

11 | Соответствующие стандарты | Нет |

12 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 10.1.4.4, 10.4.4, 11.2.5.1 и 11.4; |

13 | Погрешность измерения | Основные участники: см. таблицу D.1. |

14 | Замечания | Если шарик используют для проверки точности вращения шпинделя, может потребоваться концентричность между центром шарика и хвостовиком |

15 | Примеры рисунков | См. рисунок 13 |

|

1 - шарик;

2 - опорный стержень

Рисунок 13 - Контрольная сфера

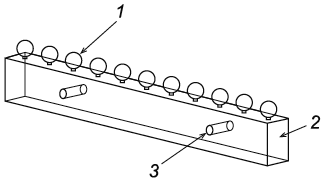

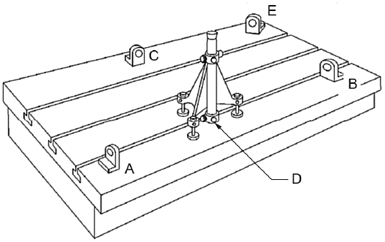

6.9 1D шариковая матрица

1 | Наименование инструмента | 1D шариковая матрица или шариковая балка |

2 | Описание | Серия прецизионных шариков закреплена на конструкции балки и откалибрована на СММ, используемой для определения относительных положений центра прецизионных шариков. Такой прибор стабилен и устанавливается на столе детали станка без напряжения, чтобы избежать нагрузок и деформаций (ухудшающих достоверность его калибровки) |

3 | Типичная длина | От 250 до 2000 мм |

4 | Типичный материал балки | Углеродное волокно (CF), карбид кремния (SiC), сталь |

5 | Типичный размер луча (Д | 500 |

6 | Типичная форма луча | Прямоугольный, квадратный, треугольный или цилиндрический |

7 | Типичный диаметр шарика | От 16 до 30 мм |

8 | Типичный материал мяча | Керамика ( |

9 | Типичная твердость мяча | >HV1650( |

10 | Типичная форма допуска (сферичность) MPE | <0,3 мкм |

11 | Типичная шероховатость поверхности | Шероховатость <0,1 мкм, |

12 | Температурный коэффициент линейного расширения, мкм/(м·°С) | CF=0,8; SiC=4,5; Steel=11; |

13 | Типичный вес | 2,5 кг (ряд шариков CF, длина 500 мм) |

14 | Типичная погрешность калибровки | U (k=2)=(0,14+0,6·L) мкм с L, м |

15 | Интервал повторной калибровки | Раз в год |

16 | Соответствующие стандарты | Нет |

17 | Ссылка на серию ИСО 230 | ИСО 230-1, 11.6.2 (1D шариковая матрица), ИСО 230-2, ИСО 230-6 (диагональные испытания) |

18 | Погрешность измерения | См. таблицу D.1. |

19 | Примеры рисунков | См. рисунок 14 |

20 | Приложения | а) Ось параллельная |

21 | Замечания | a) Для поддержания стабильности массива с 1D-шариками следует обращаться с осторожностью и избегать ударов. |

|

1 - контрольные шарики; 2 - опорный узел (основание); 3 - опорные точки (отверстия)

Рисунок 14 - 1D шариковая матрица

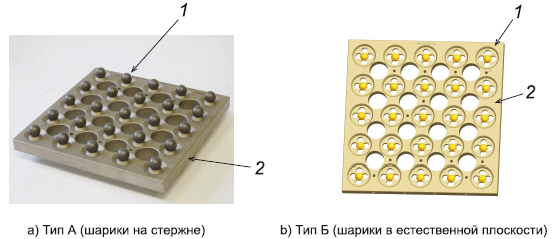

6.10 2D шариковая матрица

1 | Наименование инструмента | 2D шариковая матрица или шариковая балка |

2 | Описание | Серия прецизионных шариков закреплена на пластине. Их положения точно откалиброваны. Это используют для калибровки двумерной точности позиционирования станка. Это также применимо для измерения погрешности прямолинейности и прямоугольности движения |

3 | Примерный размер | 500 |

4 | Примерный диапазон измерения | 400 |

5 | Примерный MPE или линейность | 2 мкм |

6 | Примерное снижение (исправления) MPE в определенных точках, мкм | 0,6 мкм |

7 | Разрешение | - |

8 | Стабильность | Зависит от датчика положения |

9 | Частотный отклик | - |

10 | Измерение силы или нагрузки | Зависит от датчика положения |

11 | Рабочая среда | Условия испытаний |

12 | Долгосрочная стабильность считывания | - |

13 | Температурный коэффициент линейного расширения | На основе материала рамы. |

14 | Соответствующие стандарты | Нет |

15 | Ссылка на серию ИСО 230 | ИСО 230-1:2012, 11.5.2 ИСО 230-2 |

16 | Погрешность измерения | См. таблицу D.1. |

17 | Замечания | Применение методов обращения |

18 | Пример рисунков | См. рисунок 15 |

|

1 - контрольные шарики; 2 - базовая плоскость

Рисунок 15 - 2D шариковая матрица

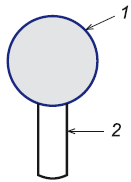

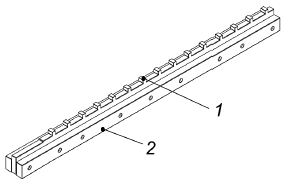

6.11 Шагомер

1 | Наименование датчика | Шагомер | |||

2 | Описание | Шагомер является одним из конечных стандартных датчиков. Он состоит из множества коротких блоков и стального стержня. Твердый тип (изготовленный из единого материала, например, керамики, стали и стекла) также возможен | |||

3 | Примерный размер | От 300 до 1500 мм | |||

4 | Примерный диапазон измерения | По размеру от 0 до 1000 мм | |||

5 | Примерный MPE, мкм | От 0 до 310 | От 310 до 610 | От 610 до 1000 | От 1010 до 1050 |

5 | 7 | 10 | 16 | ||

6 | Примерный шаг блока | 20 мм (10+10 мм) | |||

7 | Материал | Используемый материал - сталь и керамика из диоксида циркония | |||

8 | Измерение силы или нагрузки | Согласно считыванию инструмента | |||

9 | Рабочая среда | Условия испытаний | |||

10 | Долгосрочная стабильность считывания | - | |||

11 | Коэффициент теплового расширения оборудования, мкм/(м·°С) | Сталь - 11; керамика - 8 | |||

12 | Соответствующие стандарты | Нет | |||

13 | Ссылка на серию ИСО 230 | ИСО 230-2 | |||

14 | Погрешность измерения | См. таблицу D.1. | |||

15 | Пример рисунков | См. рисунок 16 | |||

16 | Замечания | Ступенчатый указатель устанавливают на станке, и его положение считывается с помощью шкалы рычажного типа или электрического микрометра. В некоторых случаях используются измерительные блоки вместо ступенчатого датчика | |||

|

1 - шагомер; 2 - базовая опора

Рисунок 16 - Шагомер

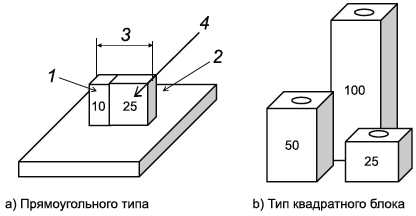

6.12 Калибровочный блок

1 | Наименование прибора | Измерительный блок, испытуемый измерительный блок |

2 | Описание | Точно изготовленные серии блоков, которые используют для определения длины, расстояния и положения. Желаемая длина может быть получена путем скручивания двух или более разных блоков. Прямоугольный тип, квадратный блок с отверстием применим к использованию |

3 | Примерный размер, мм | От 0,5 до 1000 мм |

4 | Примерный диапазон измерения | Зависит от количества сборок |

5 | Примерный MPE | От 0,24 (10 мм) до 4,00 мкм (1000 мм) в зависимости от класса и размера |

6 | Примерный уменьшенный (скорректированный) MPE в определенной позиции, мкм | 0,05 мкм (100 мм) |

7 | Рекомендуемая обработка поверхности | Шероховатость менее 20 нм, |

8 | Примерный материал | Калибр стали WC, керамика, стеклокерамика |

9 | Рекомендуемая твердость поверхности | HV800 |

10 | Рабочая среда | Условия испытаний |

11 | Долгосрочная стабильность считывания | Термическая обработка без напряжения требуется для стали |

12 | Температурный коэффициент линейного расширения, мкм/(м·°С) | Зависит от используемого материала: сталь - 11,5; керамика - 8; стеклокерамика - 0 |

13 | Соответствующие стандарты | ИСО 3650, BS 4311, DIN 861, ISIRI 2606 |

14 | Ссылка на серию ИСО 230 | ИСО 230-1 |

15 | Погрешность измерения | См. таблицу D.1. |

16 | Замечания | Любой размер может быть создан сжатием |

17 | Пример рисунков | См. рисунок 17 |

|

1 - калибровочный блок 1; 2 - калибровочный блок 2; 3 - созданный размер сжатием 1 и 2; 4 - указание номинального размера

Рисунок 17 - Калибровочный блок

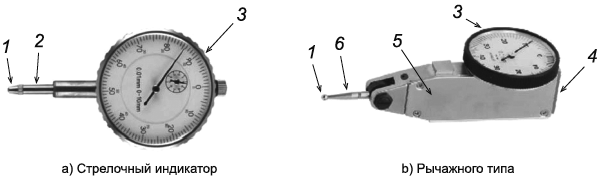

7 Приборы для измерения длины и смещения

7.1 Общие положения

Измерительные приборы длины и смещения классифицируются следующим образом:

a) для дальнего действия (лазер);

b) для среднего диапазона (контрольная линейная шкала, стандартная шкала, цифровой зонд со шкалой);

c) для ближнего действия (контактный датчик, бесконтактный датчик, сенсорный датчик).

Основные технические характеристики или требования к характеристикам измерительных приборов длины и перемещения:

- размер;

- диапазон измерения;

- MPE или линейность;

- разрешающая способность;

- повторяемость;

- частотный отклик;

- измерительная сила;

- рабочая среда;

- долговременная стабильность показаний; а также

- эквивалентный коэффициент теплового расширения.

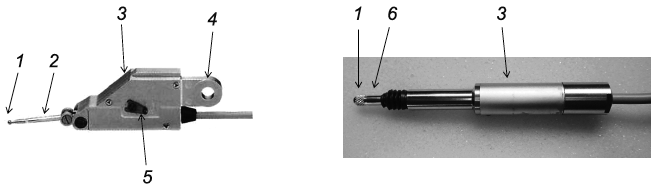

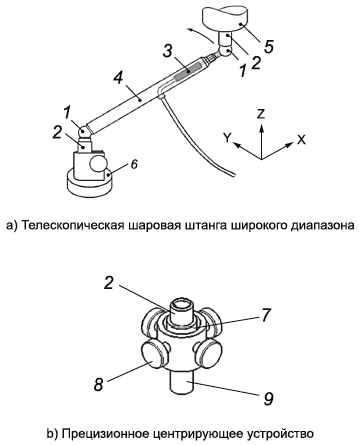

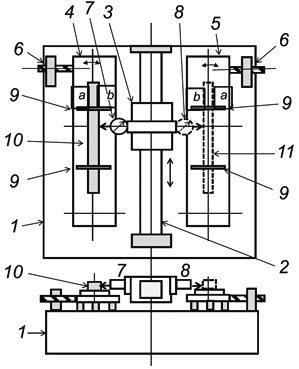

Эти требования включены в таблицы, описывающие характеристики прибора.