ГОСТ 25889.2-83

(CT СЭВ 3717-82)

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

Методы проверки параллельности двух плоских поверхностей образца-изделия

Metal-cutting machine tools.

Methods of checking specimen two flat surfaces for parallelism

Дата введения 1984-01-01

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

В.С.Белов, Н.Ф.Хлебалин, Н.В.Соколова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А.Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 июля 1983 г. N 3514

Настоящий стандарт устанавливает методы проверок параллельности двух плоских поверхностей образца-изделия, длина измерения которого не превышает 1600 мм.

Стандарт полностью соответствует требованиям СТ СЭВ 3717-82.

Отклонение от параллельности двух плоских поверхностей - по ГОСТ 24642-81. Допускается заменить прилегающую плоскость прилегающей прямой, лежащей в заданном сечении.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Общие требования к методам проверки - по ГОСТ 8-82.

1.2. Проверку следует проводить одним из следующих методов:

Метод 1. Проверка с помощью прибора для измерения длин, измерительный наконечник которого касается верхней поверхности поверочной линейки, приложенной к проверяемой поверхности образца-изделия.

Метод 2. Проверка с помощью прибора для измерения длин, измерительный наконечник которого касается нижней поверхности поверочной линейки, приложенной к проверяемой поверхности образца-изделия.

1.3. Образец-изделие опорной поверхностью должен быть установлен на поверочной плите, в данном случае как прилегающую плоскость. На проверяемую поверхность образца-изделия в заданном сечении накладывается поверочная линейка, в данном случае как прилегающую прямую. Размеры рабочей поверхности поверочной плиты и длина поверочной линейки должны быть больше размеров проверяемых поверхностей образца-изделия.

1.4. При проверке поверхностей с отклонением в сторону выпуклости между образцом-изделием и поверочной плитой следует установить три концевые плоскопараллельные меры длины, а между образцом-изделием и линейкой - две концевые плоскопараллельные меры длины одинакового размера.

Расположение плоскопараллельных концевых мер длины выбирают в соответствии со стандартами на нормы точности и техническими условиями на конкретные типы станков. Если эти указания отсутствуют, то расстояние от края поверхности до концевой меры принимается приблизительно равным 0,1, где

- заданная длина измерения.

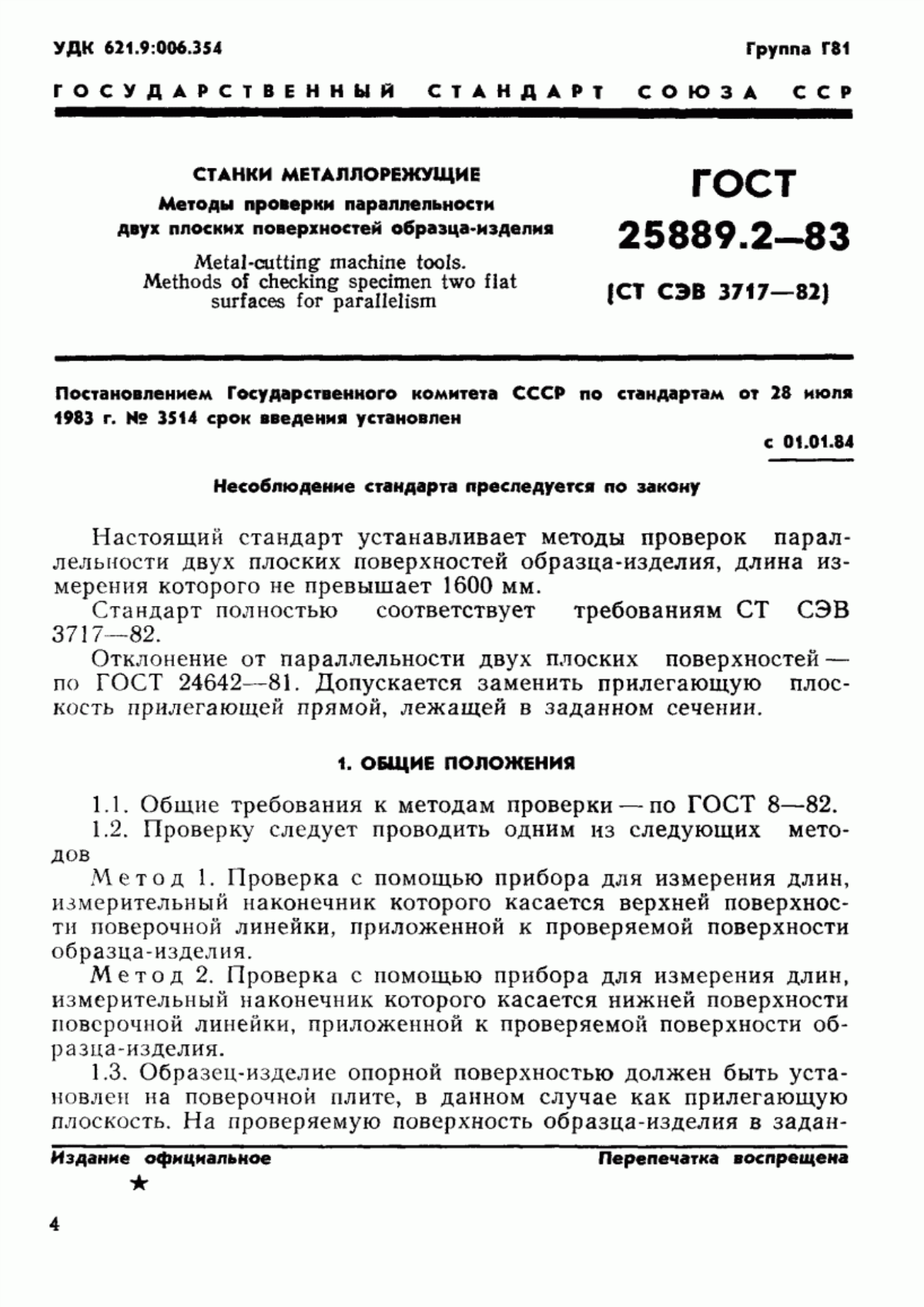

1.5. Количество и расположение проверяемых сечений устанавливается в зависимости от формы и размеров образца-изделия в стандартах на нормы точности и в технических условиях на конкретные типы станков. Если такие указания отсутствуют, то при проверке прямоугольных поверхностей измерения следует проводить в сечениях, указанных на черт.1, расположение которых должно соответствовать условиям, приведенным в табл.1 и 2.

Черт.1

Таблица 1

Длина | Расположение проверяемых поперечных сечений |

До 200 | Среднее поперечное сечение |

Св. 200 |

|

Таблица 2

Ширина | Расположение проверяемых продольных сечений |

До 200 | Среднее продольное сечение |

Св. 200 " 630 |

|

" 630 |

|

Если обработанная прямоугольная поверхность образца-изделия разделена пазами на ряд обрабатываемых продольных полос, то проверяемые сечения должны быть расположены в середине продольных полос.

2. МЕТОДЫ ПРОВЕРКИ

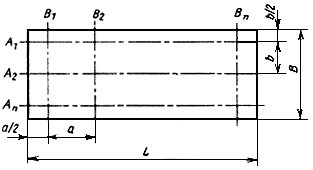

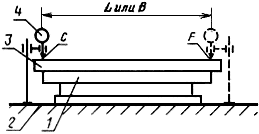

2.1. Проведение проверок по методам 1 и 2

Средства проверки: прибор для измерения длин, поверочная плита, поверочная линейка, измерительная стойка, концевые меры длины (при проверке поверхностей с отклонением в сторону выпуклости).

Схемы проверок указаны на черт.2 (метод 1) и на черт.3 (метод 2)

Черт.2

Черт.3

Образец-изделие 1 устанавливают на поверочной плите 2, а поверочную линейку 3 накладывают на образец-изделие 1, как указано в пп.1.3 и 1.4. Прибор для измерения длин 4, закрепленный в измерительной стойке, устанавливают на поверочную плиту 2 так, чтобы его измерительный наконечник касался верхней (метод 1) или нижней (метод 2) рабочей поверхности поверочной линейки 3 поочередно в точках измерения и

.

Измерения проводят последовательно в сечениях, установленных в п.1.5.

При проведении проверки по методу 2 расстояние между точками измерения и образцом-изделием должно быть минимальным.

С целью исключения влияния отклонения от параллельности рабочих поверхностей поверочной линейки на результат измерения допускается менять положение концов линейки, т.е. производить ее перестановку с поворотом на 180° вокруг оси, перпендикулярной ее рабочей поверхности.

2.2. Оценка результатов проверки по методам 1 и 2.

При проверке без изменения положения концов линейки для каждого проверяемого сечения определяют алгебраическую разность результатов измерения, полученных в точках измерения и

.

Отклонение от параллельности определяют как наибольшую разность результатов измерения в проверяемых сечениях для каждого заданного направления.

Если положение концов линейки меняют, то для каждого проверяемого сечения определяют алгебраическую разность результатов измерения, полученных в точках измерения и

до (положение I) и после (положение II) изменения положения концов линейки. Из обеих разностей определяют для каждого сечения среднее арифметическое значение.

Отклонением от параллельности является наибольшее среднее арифметическое значение результатов измерений в проверяемых сечениях для каждого заданного направления.

Примеры оценки

Пример оценки результатов без изменения положения концов линейки

При проверке образца-изделия с прямоугольной проверяемой поверхностью (=800 мм,

=450 мм) получены по отдельным сечениям (см. черт.1) результаты измерения, приведенные в табл.3.

Таблица 3

мкм

Направление измерения | Сечение | Результаты измерения | Разность результатов измерения | |

Точка | Точка | |||

Продольное | 30 | 15 | 15 | |

25 | 12 | 13 | ||

20 | 10 | 10 | ||

Поперечное | 28 | 22 | 6 | |

25 | 18 | 7 | ||

25 | 19 | 6 | ||

22 | 16 | 6 | ||

20 | 15 | 5 | ||

Отклонение от параллельности в продольном направлении равно 15 мкм на длине 800 мм, в поперечном направлении 7 мкм на длине 450 мм.

Пример оценки результатов с изменением положения концов линейки

При проверке образца-изделия с прямоугольной проверяемой поверхностью (=500 мм,

=250 мм) получены по отдельным сечениям (см. черт.1) результаты измерения, приведенные в табл.4.

Таблица 4

мкм

Направление измерения | Сечение | Положение поверочной линейки | Результаты измерения | Разность результатов измерения | Среднее арифметическое двух измерений | |

Точка | Точка | |||||

Продольное | I | 20 | 10 | 10 | 15 | |

II | 25 | 5 | 20 | |||

I | 24 | 12 | 12 | 17 | ||

II | 29 | 7 | 22 | |||

I | 16 | 8 | 8 | 13 | ||

II | 21 | 3 | 18 | |||

Поперечное | I | 22 | 18 | 4 | 7 | |

II | 25 | 15 | 10 | |||

I | 20 | 15 | 5 | 8 | ||

II | 23 | 12 | 11 | |||

I | 20 | 16 | 4 | 7 | ||

II | 23 | 13 | 10 | |||

I | 20 | 16 | 4 | 7 | ||

II | 23 | 13 | 10 | |||

I | 18 | 14 | 4 | 7 | ||

II | 21 | 11 | 10 | |||

Отклонение от параллельности в продольном направлении равно 17 мкм на длине 500 мм, в поперечном направлении 8 мкм на длине 250 мм.

Электронный текст документа

и сверен по:

Станки металлорежущие.

Методы проверки точности образца-изделия.

ГОСТ 25889.1-83-ГОСТ 25889.3-83: Сб. стандартов. -

М.: Издательство стандартов, 1983