ГОСТ ISO 230-10-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НОРМЫ И ПРАВИЛА ИСПЫТАНИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Часть 10

Определение измерительных характеристик систем щупов металлорежущих станков с числовым программным управлением

Test code for machine tools. Part 10. Determination of the measuring performance of probing systems of numerically controlled machine tools

МКС 25.080.01

ОКП 38 1000

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен ФГУП ""

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 октября 2018 г. N 787-ст межгосударственный стандарт ГОСТ ISO 230-10-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 230-10:2011* "Нормы и правила испытаний металлорежущих станков. Часть 10. Определение измерительных характеристик систем щупов металлорежущих станков с числовым программным управлением" ("Test code for machine tools. Part 10. Determination of the measuring performance of probing systems of numerically controlled machine tools", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Целью стандарта ISO 230 (все части) является стандартизация норм и правил испытаний точности станков, за исключением переносных станков.

Настоящий стандарт устанавливает нормы и правила испытаний при оценке измерительных характеристик контактных измерительных систем (использующих способ точечных измерений), интегрированных с числовым программным управлением станка. Нормы и правила испытаний не предусматривают проведение сравнения между отдельными причинами ошибок. Испытания предназначены для отражения совместного влияния окружающей среды, станка, измерительной системы и измерительного программного обеспечения на эффективность измерений.

Результаты этих испытаний не отражаются на производительности станка в процессе резания металла. Когда испытания необходимы для подтверждения результатов, именно потребитель в согласии с производителем/поставщиком выбирает состав испытаний, связанных со свойствами компонентов измерительной системы, в соответствии с [1].

Результаты этих испытаний не отражаются на производительности станка, используемого как координатно-измерительная машина (КИМ). Такие показатели сопровождаются вопросами, и подразумевается, что они будут уточнены в соответствии с ISO 10360-2 и ISO 10360-5.

1 Область применения

Настоящий стандарт устанавливает нормы и правила испытаний при определении характеристик контактных измерительных систем (использующих способ точечных измерений), интегрированных с числовым программным управлением станка.

Стандарт не содержит в себе другие виды измерительных систем, таких как бесконтактная или которые используются в режиме сканирования.

Оценка производительности станка, используемого в качестве координатной измерительной машины (КИМ), выходит за рамки данной части ISO 230.

Станки с числовым программным управлением могут применять контактные измерительные системы для следующей механической обработки:

- определение, что перед обработкой была загружена соответствующая заготовка;

- положение и/или выравнивание заготовки;

- измерение установленной на станке заготовки после механической обработки;

- измерение координат и ориентации осей вращения станка;

- измерение и настройка режущего инструмента (радиус, длина и смещение инструмента);

- обнаружение поломки инструмента.

Примечание 1 - Эта часть ISO 230 базируется на испытаниях обрабатывающих центров, но предполагается, что другие технологические группы станков, например токарные и шлифовальные центры, будут включены в будущие версии этой части ISO 230.

Примечание 2 - Эта часть ISO 230 не включает в себя датчики бесконтактного типа (например, оптические датчики) или сканирующие датчики, но предполагается, что они будут включены в будущие версии этой части ISO 230.

2 Нормативные ссылки

В настоящем стандарте использованы датированные ссылки на международные стандарты*, обязательные для применения:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 230-3:2007 Test code for machine tools - Part 3: Determination of thermal effects (Нормы и правила испытаний станков. Часть 3. Определение теплового воздействия)

ISO/TR 230-9 Test code for machine tools - Part 9: Estimation of measurement uncertainty for machine tool tests according to series ISO 230, basic equations (Нормы и правила испытаний станков. Часть 9. Определение погрешности измерения при испытании станков в соответствии со стандартами серии ISO 230, основные формулы)

ISO 10360-5:2010, product specifications (GPS) - Acceptance and reverification tests for coordinate measuring machines (CMM) - Part 5: CMMs using single and multiple stylus contacting probing systems [Геометрические характеристики изделий (ГХИ). Аттестация и перепроверка испытаний для координатно-измерительных машин (КИМ). Часть 5. КИМ с использованием контактных измерительных систем с одним и несколькими щупами]

3 Термины и определения

Для целей настоящего документа применяются следующие термины и определения.

Примечание - В режиме измерения станки используются как КИМ. Поэтому определения, относящиеся к испытаниям производительности измерительных систем для КИМ, также применимы для станков. Но так как не все пользователи станков знакомы с применением КИМ, в этой части ISO определения даны конкретно по станкам, исключая конфликты с определениями КИМ.

3.1 Общие термины

В настоящем стандарте применены следующие термины и определения:

3.1.1 система координат станка; СКС (machine coordinate system): система координат, неподвижная относительно физических или расчетных осей станка.

3.1.2 система координат заготовки; СКЗ (workpiece coordinate system): система координат, неподвижная относительно заготовки.

3.1.3 зона измерений (measuring volume): трехмерное пространство охватывающее все линейные координаты, которые доступны для измерения на станке.

3.2 Термины, относящиеся к измерительной системе

3.2.1 датчик (probe): Устройство, которое измеряет деталь и генерирует сигнал(ы) при измерении щупом.

Примечание 1 - На основе ISO 10360-1:2000, определение 3.1.

Примечание 2 - Есть несколько типов датчиков, используемых на станках, и они используют различные технологии измерений для достижения идентичных задач.

Примечание 3 - Датчики могут быть как "коммутационного" типа, так и "пропорционального" типа. Они входят в состав "контактной" измерительной системы или "бесконтактной" (бесконтактная измерительная система не входит в данную часть ISO 230).

3.2.1.1 коммутационный датчик (switching probe): Датчик, который подает двоичный сигнал в результате контакта с измеряемой поверхностью.

3.2.1.2 пропорциональный датчик (proportional probe): Датчик, который подает сигнал (аналоговый или цифровой), пропорциональный смещению наконечника щупа.

Примечание - Пропорциональный датчик, который используется в непрерывном режиме сканирования, не входит в сферу применения ISO 230.

3.2.1.3 контактный датчик (contacting probe): Датчик, которому для функционирования необходим физический контакт с измеряемой поверхностью.

Пример - Электрическое замыкание, тензорезистор (датчик наряжения).

Примечание 1 - На основе ISO 10360-1:2000, определение 3.2.

Примечание 2 - Скорость подачи при достижении контакта с материалом может повлиять на работу таких датчиков. Надлежащая скорость подачи указана в инструкции изготовителя/поставщика.

Примечание 3 - Для большей эффективности используйте одинаковую скорость подачи при измерениях и при настройке датчика.

3.2.1.4 бесконтактный датчик (non-contacting probe): Датчик, которому для функционирования не нужен физический контакт с измеряемой поверхностью.

Пример - Оптические и лазерные системы, индуктивные и емкостные системы.

Примечание 1 - На основе ISO 10360-1:2000, определение 3.3.

Примечание 2 - Бесконтактные датчики не входят в данную часть ISO 230.

3.2.2 измерительная система (probing system): Система, состоящая из датчика, системы передачи сигнала (оптическая, радио, проводная), оборудования для формирования сигнала, программного обеспечения и (где присутствует) удлинителя датчика, системы замены датчика, щупа и удлинителя щупа, при использовании вместе с соответствующим числовым программным управлением станка.

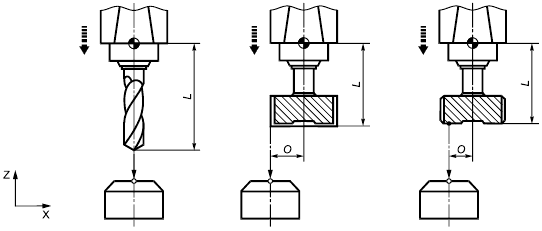

Примечание 1 - Испытаниями, указанными в этой части стандарта ISO 230, называются измерительные системы, состоящие из контактирующих щупов, оснащенных единой системой стилуса, параллельных средней линии шпинделя станка, как показано на рисунке 2. Для применения систем стилуса, оснащенных несколькими щупами (см. рисунок 3), а также для применения, где измерение происходит с помощью нескольких направлений оси средней линии шпинделя по отношению к ВКН, дополнительные испытания указаны в ISO 10360-5.

Примечание 2 - На основе ISO 10360-1:2000, определение 2.6.

3.2.3 настройка измерительной системы (probing system qualification): Установление параметров измерительной системы (на основе инструкции производителей/поставщиков), необходимых для последующих измерений.

Примечание 1 - Оптимальный диаметр наконечника щупа (3.2.5) и местоположение его центра по отношению к системе координат станка являются базовыми параметрами, установленные путем настройки измерительной системы.

Примечание 2 - В технической документации поставщика иногда используется необоснованное по отношению к настройке измерительной системы выражение "калибровка измерительной системы".

3.2.4 предварительный ход (pre-travel): Расстояние между точкой первого контакта наконечника щупа с измеряемой поверхностью и точкой, в которой генерируется сигнал датчика.

Примечание 1 - Предварительный ход зависит от конструкции датчика, направления измерения, скорости измерения, коммутирующей силы, габаритной длины щупа, от времени задержки между сигналом датчика и датчиком считывания положения станка.

Примечание 2 - Нестабильность предварительного хода в определенных условиях измерения является важной характеристикой измерительной системы.

Примечание 3 - Некоторые методы предварительной настройки датчика могут значительно снизить влияние на нестабильность предварительного хода измерительной системы.

3.2.5 оптимальный диаметр наконечника щупа (effective stylus tip diameter; effective stylus tip size): Размер наконечника щупа, используемый программным обеспечением датчика для уравнивания величины измерения.

Примечание - Оптимальный диаметр наконечника щупа связан с параметрами измерительной системы и определяется соответствующей настройкой системы, а не просто измерением размера наконечника.

3.2.6 наконечник щупа (stylus tip): Физический элемент, контактирующий с объектом измерения.

Примечание - На основе ISO 10360-1:2000, определение 4.2.

3.2.7 устройство щупа (stylus system): Устройство, состоящее из щупа и его удлинителя (если оно имеется).

Примечание 1 - Удлинение может уменьшить жесткость щупа и отрицательно повлиять на эффективность измерительной системы. Поэтому испытания оптимальности удлинителя проводятся с использованием конкретного необходимого удлинения.

Примечание 2 - На основе ISO 10360-1:2000, определение 4.4.

3.2.8 габаритная длина щупа (stylus system length): <сферический наконечник щупа> - расстояние от центра шарика до задней установочной поверхности.

|

Рисунок 1 - Габаритная длина щупа

3.2.9 инструмент измерения (probing tool): Прибор, включающий датчик и устройство его щупа, закрепленного в инструментальном патроне (см. рисунок 2).

3.2.10 длина инструмента измерения (probing-tool length): Расстояние от наиболее выступающей точки наконечника щупа до базовой поверхности шпинделя станка или до калибровочной линии, которая соприкасается с инструментом измерения (см. рисунок 2).

Примечание 1 - В некоторых измерительных системах длина инструмента измерения настраивается как расстояние от поверхности центра наконечника щупа до базовой поверхности шпинделя станка, которая соприкасается с щупом.

Примечание 2 - Для держателя инструмента с цельным хвостовиком базовая поверхность шпинделя расположена на калибровочной линии. Для других оправок (с полым хвостовиком) базовая поверхность шпинделя расположена на его торце.

Примечание 3 - Порядок определения длины инструмента измерения указывается в инструкции производителя/поставщика.

|

1 - шпиндель; 2 - патрон; 3 - датчик; 4 - щуп; - длина инструмента измерения

Рисунок 2 - Длина инструмента измерения

3.2.11 смещение наконечника щупа (stylus tip offset): действительное расстояние от центра наконечника щупа до оси средней линии шпинделя, в котором установлен инструмент измерения.

3.3 Термины, относящиеся к сканированию щупом

3.3.1 сканирование щупом (probing; probe): Процесс измерения, в результате которого получают определенные значения (например, значения координат, значения длины, ложные/истинные значения).

Примечание 1 - Результатами процесса сканирования, связанного с измерением режущего инструмента, не всегда являются определенные значения координат.

Примечание 2 - Результатом процесса сканирования, связанного с обнаружением поломки инструмента, является определение истинного/ложного состояния.

3.3.1.1 однокоординатное сканирование (1D probing): Измерение, позволяющее щупу одновременно двигаться параллельно только одной оси системы координат станка или одной оси системы координат заготовки.

Примечание - Способность однокоординатного измерения связана не только с контактными возможностями датчика, но и с конструкцией измерительной системы.

3.3.1.2 двухкоординатное сканирование (2D probing): Измерение, позволяющее щупу двигаться в направлении вектора на плоскости.

Примечание 1 - Типичные контактные датчики, работающие в -X, +X, -Y, +Y и -Z направлениях или в сочетании этих направлений, иногда называют 2,5D-датчиками. Эти датчики не способны (или очень ограничены) двигаться вдоль +Z направления.

Примечание 2 - Измерение вдоль направления +Z возможно при использовании нескольких щупов, как показано на рисунке 3. Наконечник второго щупа (движется в направлении +Z) контактирует с поверхностью заготовки и вследствие отклонения в направление -Z заставляет датчик генерировать сигнал.

Примечание 3 - Независимая настройка наконечников щупа 1 и щупа 2 и дополнительные испытания указаны в ISO 10360-5.

|

1 - шпиндель; 2 - патрон; 3 - датчик; 4 - заготовка; 5 - наконечник щупа 1; 6 - наконечник щупа 2

Рисунок 3 - Инструмент измерения, оснащенный двумя щупами

3.3.1.3 трехкоординатное сканирование (3D probing): Измерение, позволяющее щупу двигаться вдоль любого вектора в пространстве.

3.3.2 стабильность сканирования (probing repeatability): Степень совпадения значений координат, представленных измерительной системой, при повторном измерении величины в тех же условиях.

Примечание 1 - Это определение относится конкретно к этой части ISO 230 и к испытанию измерительной системы; оно не распространяется на общее определение, связанное с метрологическими характеристиками, определенными в других международных стандартах.

Примечание 2 - Стабильность сканирования может быть выражена количественно с точки зрения дисперсионных характеристик измеренных величин или диапазоном измеряемых величин.

Примечание 3 - Стабильность сканирования всецело относится к измерительной системе. Определение не сопоставимо с определением "стабильность измерения", данным в инструкции поставщика.

3.3.3 погрешность сканирования; ![]() (probing error): Погрешность, в пределах которой диапазон радиусов эталонного изделия может быть применен на станке, использующем одно устройство щупа.

(probing error): Погрешность, в пределах которой диапазон радиусов эталонного изделия может быть применен на станке, использующем одно устройство щупа.

Примечание 1 - Символ ![]() взят из ISO 10360-5:2010, 3.6 и 3.9. Символ

взят из ISO 10360-5:2010, 3.6 и 3.9. Символ ![]() указывает на то, что погрешность связана главным образом с эффективностью измерительной системы, символ

указывает на то, что погрешность связана главным образом с эффективностью измерительной системы, символ связан с погрешностью формы, символ

связан с контактной (тактильной) измерительной системой, и символ

![]() указывает на использование одного (уникального) щупа.

указывает на использование одного (уникального) щупа.

Примечание 2 - Типичным эталонным изделием для двухкоординатного сканирования является откалиброванное по форме кольцо. Эталонным изделием для трехкоординатного сканирования является откалиброванная по форме сфера.

Примечание 3 - Погрешность двухкоординатного сканирования рассматривается в 6.5, а трехкоординатного - в 6.6.

4 Общие положения

4.1 Факторы, влияющие на эффективность измерительной системы

Эффективность измерительной системы включает в себя отдельные параметры станков и не может быть получена только из спецификации датчика.

Ниже перечислены основные факторы, влияющие на эффективность измерительных систем станка:

a) стабильность станка;

b) геометрическая точность станка, то есть точность позиционирования (включая зазоры), прямолинейность, цилиндричность, угол наклона, погрешность поворота вокруг оси, перпендикулярность осей и т.д.;

c) шероховатость измеряемой поверхности;

d) погрешность сканирования и стабильность измерительной системы, включая смещение и замену инструмента измерения;

e) модификация измерительной системы;

f) температурное влияние на станок, измерительную систему, эталонное изделие и заготовку/инструмент, включая смещение осей и шпинделей;

g) скорость подачи и изменение числа оборотов в процессе измерения;

n) расстояние от базы и перебег;

i) время и стабильность задержки между сигналом датчика измерительной системы и датчиком считывания положения станка;

j) измеряемая поверхность заготовки/инструмента.

Стабильность положения измеряемой заготовки должна быть проверена в соответствии с измерениями в 6.2; стабильность положения инструмента измерения должна быть проверена в соответствии с измерениями в 6.4; стабильность настройки инструмента должна быть проверена в соответствии с измерениями в 7.3.

Определение эффективности измерительной системы для заготовки и геометрическая точность станка (в ограниченном, небольшом объеме) приведены в 6.5 и 6.6.

Измерение стабильности времени задержки между сигналом датчика системы и датчиком считывания положения станка приведены в 6.9; тесты эффективности при измерении размера объекта приведены в 6.10.

Температурное влияние лучше всего учитывать, используя метод, приведенный в 5.2 и в ISO 230-3.

4.2 Единицы измерения

В этой части ISO 230 все линейные размеры и отклонения выражаются в миллиметрах. Все угловые размеры выражены в градусах. Угловые отклонения, в принципе, выражены в соотношениях, но в некоторых случаях в целях уточнения могут быть использованы микрорадианы и угловые секунды. Следует всегда иметь в виду эквиваленты следующих выражений

![]() .

.

4.3 Ссылки на ISO 230-1

Для использования этой части ISO 230 следует ссылаться на ISO 230-1, особенно при установке станка перед испытанием.

4.4 Рекомендуемое измерительное оборудование

Указанные в нижеследующих испытаниях измерительные приборы являются лишь примерами. Можно использовать другие измерительные инструменты для тех же величин и имеющих такую же или меньшую погрешность. Датчики линейного смещения должны иметь точность 0,001 мм или лучше.

4.5 Состояние станка перед испытанием

Перед началом испытаний геометрические характеристики станка должны быть определены в соответствии с международными стандартами (например, ISO 230-1, 230-2, ISO 230-3, ISO 10791-1).

Кроме того, процедура определения конструкции и настройки датчика должна быть выполнены в соответствии с условиями, указанными производителем/поставщиком.

4.6 Последовательность испытаний

Представленная последовательность испытаний в этой части ISO 230 не определяет порядок фактических испытаний. Испытания, описанные в пунктах 5, 6 и 7, могут быть выполнены по отдельности или в любом сочетании.

4.7 Необходимые испытания

При испытании станка не всегда есть необходимость или возможность выполнить все испытания, описанные в данной части ISO 230. При приемных испытаниях пользователь сам выбирает интересующие его испытания по договору с изготовителем/поставщиком. Эти испытания должны быть четко указаны при заказе станка. Приемочные испытания, ссылаясь лишь на эту часть ISO 230, не могут считаться обязательными для любой из договаривающихся сторон без конкретного указания на их проведение и без согласия на соответствующие расходы.

4.8 Источники неопределенности в испытаниях

Описанные в этой части ISO 230 испытания раскрывают характеристики измерительной системы в качестве измерительного инструмента. Поэтому они отличны от испытаний, описанных в других частях ISO 230. Например, при испытании стабильности позиционирования осей станка с числовым программным управлением.

Целью испытания является определение стабильности конкретной характеристики станка в заданных повторяемых условиях измерения. Необходимо иметь в виду, что эта часть ISO 230 предназначена для определения характеристик конкретной измерительной системы: контактной системы; следовательно, рассмотрена оценка компонентов, составляющих неопределенность в испытаниях, а не составляющих неопределенность в измерениях, как указано в ISO/TR 230-9.

Ниже перечислены основные причины наличия неопределенности в тестах эффективности при измерении контактной системы:

- неопределенность калибровки эталонного изделия, а именно кольца или сферы;

- центрирование опорных колец;

- закрепление эталонного изделия;

- усреднение термоиндуцированной погрешности в температурных условиях окружающей среды, не входящих в инструкцию поставщика/производителя, осуществляется в соответствии с 5.1.

Примечание - Если испытания выполняются в соответствии с температурными условиями, рекомендуемыми производителем/поставщиком, или при отсутствии таких рекомендаций, то результаты правильно отражают метрологические характеристики системы щупов, следовательно, нет никакого наличия неопределенности;

- ошибка погрешности измерения температуры (ОПИТы или смещение) в течение времени измерения, соответственно, повторные измерения по результатам действующей среды, превышающей рекомендации изготовителя/поставщика по температуре окружающей среды.

4.9 Отчетность о результатах испытаний

Ниже перечислены параметры испытаний, которые должны быть включены в отчет:

a) наименование станка;

b) наименование измерительного ПО;

c) наименование датчика/сенсора;

d) наименование компонентов щупа и его длина;

e) настройка коммутационной мощности датчика;

f) положение и ориентация датчика/сенсора, если не зафиксирован конструкцией станка;

g) тип, размер и наименование измеряемого изделия или инструмента;

h) положение изделия в зоне измерения станка;

i) скорость подачи в процессе настройки датчика и при испытании;

j) расстояние сканирования в процессе настройки датчика и при испытании;

k) количество точек и их распределение;

I) запрограммированное число оборотов шпинделя;

m) температура окружающей среды и станка;

n) цикл нагрева.

5 Влияние температуры

5.1 Общие положения

В соответствии с ISO 230-1 эталонная температура для промышленных размерных измерений составляет 20°С. Таким образом, измерительные приборы и объекты измерения должны находиться в среде с поддерживаемой температурой на уровне 20°С. При температуре окружающей среды, отличной от 20°С, для соответствующих результатов необходимо провести коррекцию номинального дифференциального теплового расширения между измерительной системой и измеряемым объектом. Для нормальной работы станка должна быть использована встроенная коррекция номинального дифференциального теплового расширения; дополнительная коррекция номинального дифференциального теплового расширения не должна быть использована для коррекции теплового искажения датчиков положения станка.

5.2 Отклонения, связанные с изменением температуры окружающей среды

Контроль определения отклонений (как указано в ISO 230-3:2007, пункт 5), связанных с изменением температуры окружающей среды, должен проводиться до испытаний оценки датчика. Продолжительность испытания должна быть согласована между производителем/поставщиком и потребителем и включать в себя предполагаемое время измерения системой щупов.

Испытания предназначены для выявления влияния температурных изменений окружающей среды на станки. Их не следует использовать для сравнения станков.

Производитель/поставщик (станка или измерительной системы) должен определить температурные условия, в которых может быть достигнута указанная эффективность измерительной системы. Ответственность за обеспечение приемлемых температурных условий для работы системы лежит на потребителе. Вместе с тем, если пользователь следует рекомендациям производителя/поставщика измерительной системы/станков или если таких рекомендаций нет, ответственность за эффективность датчиков лежит на производителе/поставщике.

Если возможность контактного измерения добавляется к имеющемуся станку, условия температурной среды подлежат согласованию с изготовителем/поставщиком.

Испытания сканирования щупом сферы/кольца/поверхности необходимо проводить несколько раз и оценивать с учетом изменения координат центра сферы/кольца или расположения поверхности.

Полученные данные должны быть представлены в соответствии с ISO 230-3:2007, 5.3.

5.3 Другие температурные отклонения

Если измерительная система применяется сразу после механической обработки или между операциями, то должно учитываться влияние остывания станка, особенно шпинделя. В таких случаях испытание погрешности температурных изменений проводится после прогрева основного шпинделя и/или осей станка, например после выполнения типичной операции. При испытаниях типичные операции и основные движения станка (число оборотов шпинделя, скорость подачи, продолжительность движения, перемещение осей) должны быть согласованы с производителем/поставщиком.

Отдельные испытания эффективности в пунктах 6 и 7 могут быть осуществлены после выполнения типичных операций, которые подлежат согласованию с производителем/поставщиком.

6 Контактное измерение заготовки

6.1 Общие положения

Датчики, используемые в обрабатывающих центрах для измерения заготовки, обычно подсоединены к шпинделю станка. При многочисленных контактных измерениях центр наконечника щупа должен быть расположен на средней линии оси шпинделя, чтобы обеспечить должную идентификацию системы координат детали относительно системы координат станка. В других типичных измерениях (например: измерение расстояния между двумя номинально параллельными обрабатываемыми поверхностями, измерение диаметра отверстия или втулки и т.д.), где исключение смещения наконечника щупа к средней линии оси шпинделя не имеет первостепенного значения, необходимо принять меры и гарантировать неизменность ориентации шпинделя относительно координатной системы станка в течение последующих измерений. Это делается для того, чтобы смещение наконечника щупа не стало существенным компонентом погрешности сканирования.

Перед проведением измерений должна быть выполнена регулировка центра наконечника щупа в соответствии с инструкцией изготовителя/поставщика.

Операция регулировки должна быть повторена при каждом изменении системы подключения щупа к датчику. Эти изменения включают разборку и повторную сборку того же наконечника, так как при сборке возможно изменить положение центра наконечника щупа.

Настройка измерительной системы должна быть выполнена в соответствии с инструкциями изготовителя/поставщика и должна быть повторена после центровки наконечника щупа.

Стабильность сканирования всецело относится к измерительной системе. Определение несопоставимо с определением "стабильность измерения", данным в инструкции поставщика.

В технической документации поставщика иногда используется необоснованное по отношению к настройке измерительной системы выражение "калибровка измерительной системы".

Испытания в этой части ISO 230 представлены из предположения, что измерительная система выровнена по оси станка и что центр наконечника щупа совмещен со средней линией оси шпинделя и номинально параллелен оси

. Необходимо выполнять повторную настройку измерительной системы в случаях, использующих поворотные или делительные шпиндельные бабки, при каждой новой ориентации. Для таких вариантов рекомендовано использовать ISO 10360-5.

Пользователь, где возможно, может сам выбирать положение установки эталонного изделия в пределах указанной зоны измерения. Тем не менее эталонное изделие не должно быть помещено в положение, используемое для настройки измерительной системы.

Для обеспечения достаточной жесткости установки под воздействием определенной коммутационной силы измерительной системы эталонное изделие должно быть закреплено, но при этом необходимо избегать его деформации. Коммутационная сила может варьироваться от всего лишь 0.2Н для тензометрических датчиков до нескольких ньютонов для стандартных коммутационных датчиков. Коммутационная сила в направлении оси , как правило, значительно выше, чем в направлениях оси

![]() и

и .

6.2 Стабильность сканирования

6.2.1 Общие положения

Типичные измерительные системы для обрабатывающих центров предлагают измерительные возможности, предназначенные для выполнения быстрых, упрощенных измерений заготовки в процессе обработки и после механической обработки, но непосредственно на станке. Такие системы, как правило, предоставляют информацию о размере и расположении особенностей заготовки, в том числе таких, как отверстия, выступы, шейки, углубления, углы, и об одноточечных поверхностных измерениях, но в целом не обеспечивают оценку погрешности формы измеряемых особенностей заготовки.

Существуют расширенные измерительные системы для станка, которые предлагают комплексные возможности для измерений, например измерение отклонений поверхности произвольной формы по математической модели. Другие измерительные системы позволяют осуществлять стратегию измерения, как правило, доступную только на координатно-измерительных машинах.

Стабильность сканирования должна, в принципе, быть связана с каждой отдельной измерительной задачей, которая может быть выполнена с помощью определенной измерительной системы. Но такой подход привел бы к неоправданно значительным усилиям при измерениях.

Измерительная система заготовки, как правило, используется для измерений положения и ориентации заготовки, нацеленных на определение положения системы координат заготовки относительно системы координат станка, а также для простых измерений особенностей положения и размера. Тесты стабильности сканирования, следовательно, указаны для снятия показаний положения плоских поверхностей и положения центра цилиндра и сферы.

Повторяемость измерений для определения размеров рассматривается в 6.10.

6.2.2 Испытания стабильности сканирования при одноточечном поверхностном измерении ![]() ,

, ![]() и

и ![]() (

(![]() )

)

6.2.2.1 Общие положения

Следует отметить, что одноточечное поверхностное измерение является предельно упрощенным методом. Определять координаты одной точки (плоской) поверхности можно только тогда, когда известны ориентация и положение поверхности по отношению к соответствующей системе координат.

6.2.2.2 Испытательная установка и методика проведения

Выберите эталонное изделие (блок), имеющее по меньшей мере три плоских поверхности под прямым углом друг к другу. Для теста подходит применяемый в большинстве случаев стандартный измерительный блок с плоскостностью боковых поверхностей в пределах 0,08 мм.

Примечание - Эталонное изделие, упомянутое в 6.7.2, также подходит для этого теста.

Откалибруйте изделие с системой координат станка для ориентации трех плоскостей под прямым углом к осям ![]() ,

, , и

соответственно.

Перемещаясь по поверхности вдоль оси ![]() , получите и запишите координаты точки контакта. Повторите измерение десять раз. Повторите измерение для осей

, получите и запишите координаты точки контакта. Повторите измерение десять раз. Повторите измерение для осей и

.

6.2.2.3 Обработка результатов

Рассчитайте ![]() как диапазон записанных значений координат по оси

как диапазон записанных значений координат по оси ![]() .

.

Рассчитайте ![]() как диапазон записанных значений координат по оси

как диапазон записанных значений координат по оси .

Рассчитайте ![]() как диапазон записанных значений координат по оси

как диапазон записанных значений координат по оси .

6.2.3 Испытания стабильности сканирования при измерении центра кольца ![]() ,

, ![]() (

(![]() )

)

6.2.3.1 Испытательная установка и методика проведения

Установите эталонное кольцо с внутренним диаметром примерно 25 мм и откалибруйте его с системой координат станка так, чтобы ось диаметра кольца была параллельна оси станка.

Измерьте координаты центра диаметра эталонного кольца касанием датчика в четырех точках. Установите нулевую точку системы координат заготовки в измеренный центр.

Повторите измерение десять раз, записав координаты центра диаметра по осям ![]() и

и .

6.2.3.2 Обработка результатов

Рассчитайте ![]() как диапазон записанных значений координат центра по оси

как диапазон записанных значений координат центра по оси ![]() .

.

Рассчитайте ![]() как диапазон записанных значений координат центра по оси

как диапазон записанных значений координат центра по оси .

6.2.4 Испытания стабильности сканирования при измерении центра сферы ![]() ,

, ![]() ,

, ![]() ,

, ![]() (

(![]() )

)

6.2.4.1 Испытательная установка и методика проведения

Установите эталонную сферу с номинальным диаметром примерно 25 мм.

Измерьте координаты центра эталонной сферы касанием датчика в пяти точках согласно инструкции производителя/поставщика. Установите нулевую точку системы координат заготовки в измеренный центр.

Повторите измерение десять раз, записав координаты центра диаметра по осям ![]() ,

, и

.

6.2.4.2 Обработка результатов

Рассчитайте ![]() как диапазон записанных значений координат центра сферы по оси

как диапазон записанных значений координат центра сферы по оси ![]() .

.

Рассчитайте ![]() как диапазон записанных значений координат центра сферы по оси

как диапазон записанных значений координат центра сферы по оси .

Рассчитайте ![]() как диапазон записанных значений координат центра сферы по оси

как диапазон записанных значений координат центра сферы по оси .

6.3 Испытания смещения наконечника щупа,

6.3.1 Общие положения

Наконечник щупа должен быть центрирован по средней линией оси шпинделя перед выполнением теста согласно инструкции производителя/поставщика.

Существует усовершенствованная измерительная система, позволяющая автоматически обнаруживать и компенсировать смещение наконечника. При таком варианте процедура должна быть проведена перед выполнением теста.

6.3.2 Испытательная установка и методика проведения

Поместите эталонное кольцо (или сферу) в пределах измерительной зоны станка. В процессе использования кольца откалибруйте его с системой координат станка так, чтобы ось диаметра кольца была параллельна оси станка.

Выровняйте центр кольца (или сферы) по оси средней линией шпинделя, используя датчик линейного перемещения, и установите нулевую точку системы координат заготовки в выявленный центр.

Измерьте координаты центра диаметра эталонного кольца (или центр экватора сферы) касанием датчика в четырех точках. Повторите измерение десять раз, записав координаты центра по осям ![]() и

и .

6.3.3 Обработка результатов

Рассчитайте ![]() как среднее десяти измерений по оси

как среднее десяти измерений по оси ![]() и

и ![]() как среднее десяти измерений по оси

как среднее десяти измерений по оси .

Смещение ![]() наконечника щупа к оси средней линии шпинделя рассчитывается уравнением

наконечника щупа к оси средней линии шпинделя рассчитывается уравнением

![]() . (1)

. (1)

Рассчитанное значение ![]() необходимо принять как возможный компонент неопределенности для последующих измерительных тестов.

необходимо принять как возможный компонент неопределенности для последующих измерительных тестов.

Примечание - Смещение наконечника щупа, определяемое этим методом, включает в себя погрешность измерения ![]() (см. 6.5).

(см. 6.5).

6.4 Испытания стабильности позиционирования инструмента измерения  ,

,  и

и  (

( )

)

6.4.1 Общие положения

Цель данного теста заключается в оценке стабильности позиционирования инструмента измерения относительно системы координат станка после ручной или автоматической смены инструмента.

6.4.1.1 Испытательная установка и методика проведения

Установите эталонное кольцо с внутренним диаметром, приближенным к 25 мм, и откалибруйте его с системой координат станка так, чтобы ось диаметра кольца была параллельна оси станка.

a) Измерьте координаты центра диаметра эталонного кольца касанием датчика в четырех точках и измерьте верхнюю поверхность эталонного кольца одноточечным касанием датчика. Установите нулевую точку системы координат заготовки в измеренный центр на уровне измеренной верхней поверхности кольца.

b) Повторите измерения, записав координаты центра диаметра по осям ![]() ,

, и

.

c) Уберите и переместите измерительный инструмент. Если целевое использование предусматривает применение устройства автоматической смены инструмента до того, как датчик возвращается к шпинделю, то устройство смены инструмента должно быть проиндексировано как минимум на одну позицию и возвращено в целях повторяемости результатов этой системы.

d) Повторите измерение девять раз начиная с пункта b).

При некоторых фрезерных высокоскоростных применениях инструментальная оправка не предусматривает поводок. В такой ситуации не контролируется относительное угловое положение между шпинделем и измерительным инструментом. Поэтому рекомендован дополнительный пункт c) - последовательно увеличивайте относительное угловое положение примерно на 15°.

Можно использовать эталонную сферу, если не сделано специальной оговорки производителем/ поставщиком.

6.4.1.2 Обработка результатов

Рассчитайте ![]() как диапазон записанных значений координат центра диаметра по оси

как диапазон записанных значений координат центра диаметра по оси ![]() .

.

Рассчитайте ![]() как диапазон записанных значений координат центра диаметра по оси

как диапазон записанных значений координат центра диаметра по оси .

Рассчитайте ![]() как диапазон записанных значений координат верхней поверхности по оси

как диапазон записанных значений координат верхней поверхности по оси .

Если используется эталонная сфера, то ![]() ,

, ![]() и

и ![]() должны быть рассчитаны как диапазон записанных значений координат

должны быть рассчитаны как диапазон записанных значений координат ![]() ,

, и

центра сферы.

6.5 Испытания определения погрешности двухкоординатного сканирования  (

( )

)

6.5.1 Общие положения

Целью данного теста является определение погрешности двухкоординатного сканирования конкретной измерительной системы путем измерения эталонного кольца, откалиброванного по форме. Эта погрешность в значительной степени зависит от вариативности предварительного хода, на которую влияют:

a) стабильность позиционирования измерительной системы и станка;

b) коммутируемая мощность датчика;

c) конструкция и габаритная длина щупа;

d) скорость подачи при измерении;

e) расстояние между измеряемыми точками;

f) характеристики датчика;

g) время и стабильность задержки между сигналом датчика измерительной системы и датчиком считывания положения станка;

h) вибрации;

i) тепловые деформации.

Примечание - В некоторых усовершенствованных измерительных системах возможно применение программного обеспечения для минимизации вариативности предварительного хода.

На рисунке 4 показано изображение погрешности двухкоординатного сканирования для типичной измерительной системы

Соответствующие параметры, такие как коммутируемая мощность датчика, габаритная длина щупа и его вещественный состав (сталь, керамика, углеродное волокно), скорость подачи при измерении и расстояние между измеряемыми точками должны соответствовать инструкции производителя/поставщика. Если какие-нибудь параметры не указаны, пользователь выбирает их в соответствии с предполагаемым использованием.

Число измеряемых точек должно быть согласовано между производителем/поставщиком и пользователем с учетом предполагаемого использования и возможностей измерительной системы. Тем не менее рекомендуется получить координаты 36 точек, равномерно распределенных по окружности кольца.

6.5.2 Испытательная установка и методика проведения

Установите эталонное кольцо с внутренним диаметром примерно 25 мм и откалибруйте его с системой координат станка так, чтобы ось диаметра кольца была параллельна оси станка.

Измерьте координаты центра диаметра эталонного кольца касанием датчика в четырех точках. Установите нулевую точку системы координат заготовки в измеренный центр.

Затем измерьте эталонное кольцо в радиальном направлении с охватом выбранного числа точек, равномерно распределенных по окружности, регистрируя координаты каждой отдельной точки по осям ![]() и

и .

6.5.3 Обработка результатов

Центр измеренного круга вычисляется с использованием алгоритмов, рекомендуемых производителем/поставщиком (например, методом максимального соответствия наименьших квадратов). Координаты этого центра должны быть вычтены из координат каждой точки по осям ![]() и

и . Радиальное расстояние для каждой из измеренных точек до центра,

, вычисляется как квадратный корень из суммы квадратов разностей этих координат.

Посчитайте погрешность сканирования ![]() как диапазон измеренных радиальных расстояний

как диапазон измеренных радиальных расстояний ![]() .

.

Погрешность сканирования ![]() может быть изображена на диаграмме в полярных координатах (см. рисунок 4).

может быть изображена на диаграмме в полярных координатах (см. рисунок 4).

|

Рисунок 4 - Пример диаграммы в полярных координатах ![]() для теста по 36 точкам

для теста по 36 точкам

6.6 Испытания определения погрешности трехкоординатного сканирования  (

( )

)

6.6.1 Общие положения

Тест аналогичен испытанию, указанному в 6.5, но его цель заключается в проверке эффективности измерительной системы с 3D-возможностями. Общие положения, указанные в 6.5.1, также пригодны, но эталонным изделием является сфера, откалиброванная по форме.

Типичная измерительная система предполагает измерение сферы с помощью ограниченного числа контактных точек (обычно четыре или пять). И хотя предполагаемое использование должно учитываться должным образом, считается, что выполнение теста, описанного в этом тексте, может дать ценную информацию для лучшего понимания эффективности измерительной системы.

Число контактных точек должно быть согласовано с производителем/поставщиком с учетом предполагаемого использования и возможностями измерительной системы. Однако рекомендуется получить координаты 25 точек, приблизительно равномерно распределенных по полусфере тестовой сферы.

6.6.2 Испытательная установка и методика проведения

Необходимо использовать эталонную сферу с номинальным диаметром порядка 25 мм. Эталонная сфера должна быть откалибрована по форме, так как погрешность формы влияет на результаты теста и должна учитываться должным образом для утверждения соответствия или не соответствия техническим требованиям.

Измерьте координаты центра эталонной сферы касанием датчика в пяти точках. Установите нулевую точку системы координат заготовки в измеренный центр.

Измерьте эталонную сферу в 3D-радиальном направлении с захватом выбранного числа точек, приблизительно равномерно распределенных по полусфере тестовой сферы.

Если положение датчика по усмотрению пользователя и если не указано иное, то рекомендуется следующая картина измерения (см. рисунок 5):

a) одна точка на полюсе эталонной сферы (определяется направлением оси шпинделя);

b) четыре точки (на равном расстоянии) 22,5° ниже полюса;

c) восемь точек (на равном расстоянии) 45° ниже полюса и повернутые на 22,5° по отношению к предыдущей группе;

d) четыре точки (на равном расстоянии) 67,5° ниже полюса и повернутые на 22,5° по отношению к предыдущей группе;

e) восемь точек (на равном расстоянии) 90° ниже полюса (то есть на экваторе) и повернутые на 22,5° по отношению к предыдущей группе.

Число точек контакта и рекомендуемые положения выбраны для совместимости с ISO 13060-5:2010, 6.2. В некоторых случаях этот тест может быть выполнен путем сканирования 48 точек, равномерно распределенных по полусфере тестовой сферы.

|

1 - полюс

Рисунок 5 - 3D-измерительные точки контакта для теста определения погрешности трехкоординатного сканирования, ![]()

6.6.3 Обработка результатов

Центр сферы вычисляется с использованием рекомендованных производителем/поставщиком алгоритмов (например, методом максимального соответствия наименьших квадратов). Координаты этого центра вычитаются из координат ![]() ,

, ![]() и

и ![]() осей каждой точки. Для каждой точки радиальное расстояние,

осей каждой точки. Для каждой точки радиальное расстояние, , к центру вычисляется как квадратный корень из суммы квадратов разностей этих координат.

Посчитайте погрешность сканирования ![]() как диапазон измеренных радиальных расстояний

как диапазон измеренных радиальных расстояний ![]() .

.

6.7 Испытания положения и ориентации заготовки  ,

,  ,

,  ,

,  и

и  (

( ), (

), ( ), (

), ( )

)

6.7.1 Общие положения

Во многих случаях измерительный датчик на станке используется для базирования заготовки в пределах системы координат станка и ее положения относительно средней линии оси шпинделя. Эти тесты предназначены для оценки этой способности измерительной системы.

Наиболее успешный опыт показывает, что правильное определение системы координат заготовки относительно системы координат станка осуществляется в следующей последовательности:

a) определение системы координат установочной плоскости заготовки;

b) определение ориентации системы координат заготовки в установочной плоскости;

c) определение нулевой точки системы координат заготовки.

Если какие-то этапы предложенной последовательности не выполняются (иногда обосновано прогнозируемой экономией времени), делаются допущения (если не соответствуют реальной ситуации), которые могут привести к неправильному определению системы координат заготовки.

6.7.1.1 Определение системы координат установочной плоскости заготовки

На обрабатывающем центре заготовка крепится к столу станка (или к приспособлению, которое присоединено к столу станка).

Нет необходимости определять систему координат установочной плоскости (предполагается параллельность плоскости ![]() ), если возможно предположить, что:

), если возможно предположить, что:

a) стол станка (или приспособление) является плоским и параллелен ![]() и

и ![]() осям движения (которые определяются координатной плоскостью

осям движения (которые определяются координатной плоскостью ![]() станка);

станка);

b) нижняя поверхность заготовки параллельна установочной плоскости;

c) нет никаких мешающих элементов (например, царапин, грязи, сколов и т.д.), влияющих на соединение между заготовкой и столом (или приспособлением).

Если некоторые из этих условий не выполняются, предпочтительнее будет измерить установочную плоскость заготовки вместо физической регулировки самой заготовки.

Типичные измерительные системы позволяют определять (номинально) плоскую установочную поверхность заготовки по трем точкам. Другие сложные измерительные системы могут определять установочную поверхность заготовки путем многоточечного сканирования (нужной) поверхности, сравнивая измеренные точки поверхности с ее математической моделью, и применять наиболее подходящую стратегию.

6.7.1.2 Определение ориентации системы координат заготовки в установочной плоскости

Для регулировки ориентации системы координат заготовки в установочной плоскости типичные измерительные системы позволяют определять линию, проходящую через две измеренные точки на (номинально) плоской поверхности или через координаты центра двух сферических или цилиндрических элементов заготовки.

Следует отметить, что если установочная плоскость заготовки не отрегулирована параллельно координатной плоскости ![]() станка (или измерена и не компенсирована), то измерение линией не будет должным образом определять ориентацию системы координат заготовки в установочной плоскости.

станка (или измерена и не компенсирована), то измерение линией не будет должным образом определять ориентацию системы координат заготовки в установочной плоскости.

6.7.1.3 Определение нулевой точки системы координат заготовки

Типичные измерительные системы позволяют определять положение нулевой точки, комбинируя нижеперечисленные возможности:

a) установка индивидуальных нулевых точек осей, измеряя точки на плоскости;

b) установка нулевой точки ![]() и

и ![]() осей в угол между двумя плоскостями или в центр отверстия или втулки;

осей в угол между двумя плоскостями или в центр отверстия или втулки;

c) установка нулевой точки ![]() ,

, ![]() и

и ![]() осей в центр сферы или в угол пересечения трех плоскостей.

осей в центр сферы или в угол пересечения трех плоскостей.

6.7.1.4 Влияние характеристик измерительной системы на определение систем координат заготовки

6.7.1.4.1 Основные параметры измерительной системы, влияющие на определение систем координат заготовки:

a) стабильность сканирования (см. 6.2);

b) погрешность смещения наконечника щупа по отношению к средней линии оси шпинделя (см. 6.3);

c) стабильность позиционирования инструмента измерения (см. 6.4);

d) погрешность сканирования (см. 6.5 и 6.6);

e) оптимальный диаметр наконечника щупа (см. 6.10);

f) время и стабильность задержки между сигналом датчика измерительной системы и датчиком считывания положения станка (см. 6.9);

g) модификация датчика;

h) тепловые деформации.

В таблице 1 показано упрощенное представление о влиянии основных параметров на некоторые общие измерительные задачи, которое возможно поможет определить стратегию измерения.

Примечание 1 - Стабильность сканирования, стабильность сигнала, модификация датчика и тепловые деформации не перечислены в таблице 1, потому что, с практической точки зрения, они влияют на все измерительные задачи.

Примечание 2 - Незаполненные клетки означают очень слабое или незначительное влияние конкретного параметра на измерительную задачу.

Примечание 3 - Предполагается, что процедура определения системы координат заготовки осуществляется без промежуточной замены инструмента сканирования.

Таблица 1 - Упрощенное представление о влиянии параметров измерительной системы на исследовательские задачи

Измерительная задача | Смещение наконечника щупа | Стабильности позицио- нирования инструмента измерения | Погрешность скани- рования | Оптимальный диаметр наконечника щупа |

Одноточечное обнаружение поверхности | сильное | сильное | сильное | сильное |

Угол | ||||

Угол линии по двум точкам | ||||

Угол линии через два центра | ||||

Положение линии по двум точкам | сильное | сильное | сильное | сильное |

Положение угла на плоскости | сильное | сильное | сильное | сильное |

Положение угла на пересечении трех плоскостей | сильное | сильное | сильное | сильное |

Положение центра отверстия или втулки | сильное | Сильное | среднее | |

Положение центра сферы | сильное | сильное | среднее | |

| ||||

6.7.1.4.2 Анализ таблицы и успешный опыт означает следующее:

a) определение установочной плоскости системы координат заготовки сканированием как минимум трех точек на плоскости заготовки;

b) определение ориентации системы координат заготовки в установочной плоскости, сканируя линию по двум точкам (или больше, если возможно) или линию, проходящую через центры двух сфер;

c) определение нулевой точки ![]() и

и ![]() осей системы координат заготовки как центр координат отверстия или втулки;

осей системы координат заготовки как центр координат отверстия или втулки;

d) определение нулевой точки оси системы координат заготовки как среднее повторных одноосных измерений (что сводит к минимуму эффект смещения наконечника щупа, нестабильность позиционирования инструмента измерения и вариативность предварительного хода, что является практически несущественным для направления

).

Также нулевая точка оси системы координат заготовки может быть определена установочной плоскостью СКЗ. Если существует такая возможность, то нет необходимости дополнительного сканирования для определения нулевой точки оси

.

6.7.2 Испытательная установка

Выберите контрольное изделие, похожее на то, которое изображено на рисунке 6. Предлагаемое изделие имеет кубическую форму с длиной сторон приблизительно 50 мм. Диаметр отверстия приблизительно 25 мм. Плоскости A, B, D должны быть отшлифованы, и геометрические параметры контрольного изделия должны быть известны из предыдущего измерения, например на КИМ.

Предлагаемое изделие также можно использовать для периодического контроля эффективности измерительной системы.

|

![]() - плоскость А;

- плоскость А; ![]() - плоскость B;

- плоскость B; ![]() - отверстие C;

- отверстие C; ![]() - плоскость D;

- плоскость D; - линия L; 1-7 - измерительные точки для определения положения и ориентации СКЗ

Рисунок 6 - Пример изделия для теста определения позиции и ориентации СКЗ

Поместите тестовое изделие на место заготовки в пределах зоны измерения станка. Установите, сознательно исказив установку на 1° в трех направлениях по отношению к системе координат станка.

Некоторые измерительные системы имеют возможность смещения только параллельно плоскости ![]() . В таких случаях тестовое изделие устанавливается верхней плоскостью A параллельно плоскости

. В таких случаях тестовое изделие устанавливается верхней плоскостью A параллельно плоскости ![]() станка и одна из его сторон располагается неровно относительно СКС приблизительно на 1°. В этом случае этап a) 1) методики, приведенной в 6.7.3, не выполняется.

станка и одна из его сторон располагается неровно относительно СКС приблизительно на 1°. В этом случае этап a) 1) методики, приведенной в 6.7.3, не выполняется.

6.7.3 Методика проведения

Параметры заготовки должны быть определены путем сканирования ее числом точек, в соответствии с предполагаемым использованием измерительной системы и применяя следующую методику.

a) Этап 1. Определение положения и ориентации системы координат заготовки:

1) установите базовую плоскость СКЗ, сканируя плоскость A тестового изделия (см. рисунок 6);

2) установите ориентацию СКЗ в установочной плоскости путем сканирования линии L на плоскости B тестового изделия (см. рисунок 6);

Примечание - Наиболее успешный опыт показывает, что лучше сканировать плоскость B как плоскость, пересечение плоскости B с плоскостью A и использовать прямую пересечения для ориентации СКЗ в базовой плоскости A;

3) установите нулевую точку ![]() и

и ![]() осей СКЗ, сканируя отверстие C (см. рисунок 6);

осей СКЗ, сканируя отверстие C (см. рисунок 6);

4) установите еще раз нулевую точку ![]() и

и ![]() осей СКЗ, сканируя отверстие C (см. рисунок 6).

осей СКЗ, сканируя отверстие C (см. рисунок 6).

Примечание 1 - Повторение операции необходимо для минимизации времени задержки между сигналом датчика измерительной системы и датчиком считывания положения станка (см. 6.9).

Примечание 2 - Наиболее успешный опыт показывает, что лучше сканировать отверстие C как цилиндр, пересечение оси цилиндра с плоскостью A и принимать точку пересечения как нулевую ![]() и

и ![]() осей;

осей;

5) используйте плоскость A для установки нулевой точки ![]() оси СКЗ.

оси СКЗ.

b) Этап 2. Проверка положения и ориентации СКЗ:

1) получите и запишите координаты четырех точек ![]() оси (

оси (![]() ), сканируя плоскость A в направление оси

), сканируя плоскость A в направление оси с использованием следующих координат:

![]() ,

, ![]() ;

; ![]() ,

, ;

![]() ,

, ![]() ;

; ![]() ,

, ![]() (точки 1-4 на рисунке 6);

(точки 1-4 на рисунке 6);

2) получите и запишите координаты двух точек ![]() оси (

оси (![]() ), сканируя плоскость B в направлении оси

), сканируя плоскость B в направлении оси с использованием следующих координат:

![]() ,

, ![]() ;

; ![]() ,

, ![]() (точки 5 и 6 на рисунке 6);

(точки 5 и 6 на рисунке 6);

3) измерьте и запишите координаты ![]() и

и ![]() осей (

осей (![]() ,

, ![]() ) центра отверстия C в соответствии с инструкцией производителя/поставщика;

) центра отверстия C в соответствии с инструкцией производителя/поставщика;

4) измерьте и запишите координаты угла ![]() ,

, ![]() и

и ![]() осей (

осей (![]() ,

, ![]() ,

, ![]() ), сканируя по одной точке на каждой из трех плоскостей D, B и A (точки 7, 6 и 4 на рисунке 6).

), сканируя по одной точке на каждой из трех плоскостей D, B и A (точки 7, 6 и 4 на рисунке 6).

6.7.4 Обработка результатов

Посчитайте погрешность определения базовой плоскости СКЗ, ![]() , как диапазон записанных значений

, как диапазон записанных значений ![]() .

.

Примечание - ![]() включает отклонение от плоскостности базовой поверхности.

включает отклонение от плоскостности базовой поверхности.

Посчитайте погрешность определения ориентации базовой плоскости СКЗ, ![]() , как разность между записанными значениями координат

, как разность между записанными значениями координат ![]() .

.

Посчитайте погрешность положения угла, ![]() ,

, ![]() ,

, ![]() , как разность между записанными значениями координат угла

, как разность между записанными значениями координат угла ![]() ,

, ![]() ,

, ![]() и ранее измеренными координатами угла, например на КИМ.

и ранее измеренными координатами угла, например на КИМ.

6.7.5 Альтернативный тест положения и ориентации заготовки

6.7.5.1 Испытательная установка и методика проведения

Тест положения и ориентации заготовки можно выполнить, используя стандартный измерительный блок с откалиброванной длиной около 50 мм (см. рисунок 7). Этот альтернативный тест определяет нулевую точку СКЗ на углу измерительного блока. Следовательно, не определяет погрешность углового расположения ![]() ,

, ![]() ,

, ![]() . Кроме того, может быть разница в погрешности определения нулевой точки

. Кроме того, может быть разница в погрешности определения нулевой точки ![]() и

и ![]() осей СКЗ на углу по сравнению с соответствующей нулевой точкой центра отверстия в предыдущем тесте (см. 6.7.2). Это обусловлено наличием погрешности оптимального диаметра наконечника щупа в погрешности определения нулевой точки на углу СКЗ, в то время как такое наличие сведено к минимуму в случае нулевой точки СКЗ в центре отверстия благодаря выбору противоположных точек сканирования вокруг отверстия. Тем не менее погрешность оптимального диаметра наконечника щупа получается из измерительного блока откалиброванной длины и принимается в расчет при установлении погрешности определения нулевой точки СКЗ (см. 6.7.5.2).

осей СКЗ на углу по сравнению с соответствующей нулевой точкой центра отверстия в предыдущем тесте (см. 6.7.2). Это обусловлено наличием погрешности оптимального диаметра наконечника щупа в погрешности определения нулевой точки на углу СКЗ, в то время как такое наличие сведено к минимуму в случае нулевой точки СКЗ в центре отверстия благодаря выбору противоположных точек сканирования вокруг отверстия. Тем не менее погрешность оптимального диаметра наконечника щупа получается из измерительного блока откалиброванной длины и принимается в расчет при установлении погрешности определения нулевой точки СКЗ (см. 6.7.5.2).

Поместите измерительный блок на место заготовки в пределах зоны измерения станка. Установите, сознательно исказив его на 1° в трех направлениях по отношению к системе координат станка.

Некоторые измерительные системы имеют возможность смещения только параллельно плоскости ![]() . В таких случаях измерительный блок устанавливается верхней поверхностью параллельно плоскости

. В таких случаях измерительный блок устанавливается верхней поверхностью параллельно плоскости ![]() станка и одна из его сторон располагается неровно относительно СКС приблизительно на 1°. В этом случае этап а) 1) следующей методики не выполняется.

станка и одна из его сторон располагается неровно относительно СКС приблизительно на 1°. В этом случае этап а) 1) следующей методики не выполняется.

Характеристики заготовки должны быть определены путем сканирования ее числом точек, в соответствии с предполагаемым использованием измерительной системы и применяя следующую методику.

а) Этап 1. Определение положения и ориентации системы координат заготовки:

1) установите установочную плоскость СКЗ, сканируя плоскость A измерительного блока (см. рисунок 7);

2) установите ориентацию СКЗ в установочной плоскости путем сканирования линии L на плоскости B блока (см. рисунок 7).

Примечание - Наиболее успешный опыт показывает, что лучше сканировать плоскость B как плоскость, пересечение плоскости B с плоскостью A и использовать прямую пересечения для ориентации СКЗ в установочной плоскости A;

3) установите нулевую точку ![]() ,

, ![]() и

и ![]() осей СКЗ в передний правый верхний угол, сканируя по одной точке на каждой из трех плоскостей D, B и A (см. рисунок 7);

осей СКЗ в передний правый верхний угол, сканируя по одной точке на каждой из трех плоскостей D, B и A (см. рисунок 7);

4) установите еще раз нулевую точку ![]() ,

, ![]() и

и ![]() осей СКЗ в передний правый верхний угол.

осей СКЗ в передний правый верхний угол.

Примечание 1 - Повторение операции необходимо для минимизации времени задержки между сигналом датчика измерительной системы и датчиком считывания положения станка (см. 6.9).

Примечание 2 - Наиболее успешный опыт показывает, что лучше сканировать плоскость B и плоскость D количеством точек, равных , пересечение плоскостей A, B и D и принимать точку пересечения как нулевую

![]() ,

, ![]() и

и ![]() осей СКЗ.

осей СКЗ.

|

![]() - плоскость A;

- плоскость A; ![]() - плоскость B;

- плоскость B; ![]() - отверстие C;

- отверстие C; ![]() - плоскость D;

- плоскость D; - линия L; 1-7 - измерительные точки для определения положения и ориентации СКЗ

Рисунок 7 - Альтернативный тест определения позиции и ориентации СКЗ, используя измерительный блок

b) Этап 2. Проверка положения и ориентации СКЗ:

1) получите и запишите координаты четырех точек ![]() оси (

оси (![]() ), сканируя плоскость A в направлении оси

), сканируя плоскость A в направлении оси с использованием следующих координат:

![]() ,

, ![]() ;

; ![]() ,

, ![]() ;

; ![]() ,

, ![]() ;

; ![]() ,

, ![]() (точки 1-4 на рисунке 7);

(точки 1-4 на рисунке 7);

2) получите и запишите координаты двух точек ![]() оси (

оси (![]() ), сканируя плоскость B в направлении оси

), сканируя плоскость B в направлении оси с использованием следующих координат:

![]() ,

, ![]() ;

; ![]() ,

, ![]() (точки 5 и 6 на рисунке 7);

(точки 5 и 6 на рисунке 7);

3) измерьте и запиши координаты переднего правого верхнего угла ![]() ,

, ![]() и

и ![]() осей,

осей, ![]() ,

, ![]() ,

, ![]() , сканируя по одной точке на каждой из трех плоскостей D, B и A (точки 7, 6 и 1 на рисунке 7);

, сканируя по одной точке на каждой из трех плоскостей D, B и A (точки 7, 6 и 1 на рисунке 7);

4) измерьте откалиброванный размер измерительного блока, ![]() , используя встроенный цикл измерительной системы.

, используя встроенный цикл измерительной системы.

6.7.5.2 Обработка результатов

Посчитайте погрешность определения установочной плоскости СКЗ, ![]() , как диапазон записанных значений

, как диапазон записанных значений ![]() .

.

Примечание - ![]() включает отклонение от плоскостности установочной поверхности.

включает отклонение от плоскостности установочной поверхности.

Посчитайте погрешность определения ориентации установочной плоскости СКЗ, ![]() , как разность между записанными значениями координат

, как разность между записанными значениями координат ![]() .

.

Посчитайте погрешность оптимального диаметра наконечника щупа, ![]() , как разность между записанными значениями

, как разность между записанными значениями ![]() и значениями измерительного блока откалиброванной длины.

и значениями измерительного блока откалиброванной длины.

Половину от значения ![]() можно оценить как дополнительный вклад в погрешность определения нулевой точки

можно оценить как дополнительный вклад в погрешность определения нулевой точки ![]() ,

, ![]() осей СКЗ.

осей СКЗ.

Погрешность положения угла, ![]() ,

, ![]() ,

, ![]() как записанные значения координат угла

как записанные значения координат угла ![]() ,

, ![]() ,

, ![]() .

.

6.8 Комбинированный тест обработки заготовки и ее положения  ,

,  ,

,  ,

,  ,

,  и

и  (

( )

)

6.8.1 Общие положения

В частных случаях положение и ориентация заготовки измеряются для определения предварительно обработанных элементов на заготовке, чтобы обозначить последующие операции обработки для них.

Для сравнения фактической обработки с фактическими измерениями на практике требуется обработать отверстие и верхнюю поверхность тестового изделия и измерить их системой сканирования: координаты измеренного центра по ![]() и

и ![]() осям должны соответствовать координатам запрограммированного центра, и координата оси

осям должны соответствовать координатам запрограммированного центра, и координата оси верхней поверхности должна соответствовать запрограммированной координате

.

Необходимо учитывать, что на такой тест дополнительно влияют следующие факторы:

- качество обработанной поверхности;

- установочная длина фрезы;

- установочная длина инструмента сканирования;

- тепловые деформации станка (например, деформации шпинделя).

6.8.2 Испытательная установка и методика проведения

a) Этап 1. Обработка:

1) при подготовке перед обработкой жестко установите тестовое изделие толщиной приблизительно 25 мм на столе станка. Материал изделия должен быть согласован с производителем/поставщиком;

2) высококачественное отверстие диаметром приблизительно 25 мм должно быть обработано, имея такое качество поверхности, которое соответствовало бы характеристикам измерительной системы;

3) обработайте либо всю поверхность изделия, либо локально с помощью соответствующего подрезного инструмента, чтобы обеспечить такое качество поверхности, которое соответствовало бы характеристикам измерительной системы.

b) Этап 2. Тестирование:

1) установите соответствующий требованиям инструмент измерения на шпиндель;

2) измерьте и запишите координаты центра отверстия ![]() и

и ![]() ,

, ![]() ,

, ![]() , используя цикл измерения, рекомендуемый производителем/поставщиком;

, используя цикл измерения, рекомендуемый производителем/поставщиком;

3) измерьте и запишите координату отфрезерованной поверхности ![]() ,

, ![]() , используя цикл измерения, рекомендуемый производителем/поставщиком;

, используя цикл измерения, рекомендуемый производителем/поставщиком;

4) выполните стандартную процедуру смены измерительного инструмента и повторите тест девять раз начиная с пункта b) 2), получив в общей сложности десять комплектов координат ![]() ,

, ![]() ,

, ![]() .

.

Если целевое использование предусматривает применение устройства автоматической смены инструмента до того, как датчик возвращается к шпинделю, то устройство смены инструмента должно быть проиндексировано как минимум на одну позицию и возвращено в целях повторяемости результатов этой системы.

При некоторых фрезерных высокоскоростных технологиях инструментальная оправка не предусматривает поводок. В такой ситуации не контролируется относительное угловое положение между шпинделем и измерительным инструментом. Поэтому рекомендовано дополнить этот пункт, последовательно увеличивая относительное угловое положение примерно на 15°.

6.8.3 Обработка результатов

Вычислите комбинированную погрешность обработки и позиционирования, ![]() , путем вычитания среднего значения записанных координат

, путем вычитания среднего значения записанных координат ![]() из запрограммированных координат отверстия.

из запрограммированных координат отверстия.

Вычислите комбинированную стабильность обработки и позиционирования, ![]() , как диапазон записанных координат

, как диапазон записанных координат ![]() .

.

Вычислите комбинированную погрешность обработки и позиционирования, ![]() , путем вычитания среднего значения записанных координат

, путем вычитания среднего значения записанных координат ![]() из запрограммированных координат отверстия.

из запрограммированных координат отверстия.

Вычислите комбинированную стабильность обработки и позиционирования, ![]() , как диапазон записанных координат

, как диапазон записанных координат ![]() .

.

Вычислите комбинированную погрешность обработки и позиционирования, ![]() , путем вычитания среднего значения записанных координат

, путем вычитания среднего значения записанных координат ![]() из запрограммированных координат отверстия.

из запрограммированных координат отверстия.

Вычислите комбинированную стабильность обработки и позиционирования, ![]() , как диапазон записанных координат

, как диапазон записанных координат ![]() .

.

6.9 Испытания стабильности задержки сигнала

6.9.1 Общие положения

Контактные измерительные системы для станка чувствительны к отклонению наконечника щупа, возникающему в результате контакта с поверхностью, и в то же время не чувствительны к отклонению наконечника щупа, возникающему в результате вибраций станка. Эти противоречивые функциональные характеристики рассматриваются по-разному в зависимости от специфики технологии коммутации датчика (обрыв электрической цепи, тензодатчик и т.д.) и в зависимости от специфики конструкции измерительной системы. Снижение чувствительности к вибрации иногда достигается за счет применения "амортизирующей" стратегии для сигнала датчика кондиционирующей электроники и/или за счет логической обработки сигнала датчика с помощью ЧПУ станка. Некоторые конфигурации ЧПУ используют очень быстрые аппаратные регистры для хранения положения инструмента во время считывания датчика, другие конфигурации ЧПУ приобретают такие данные в рамках программирования интерфейса системы управления циклом.

Примечание 1 - Например, при постоянной скорости измерения 480 мм/мин наконечник щупа перемещается со скоростью 0,008 мм/мкс, так что задержка в 5 мкс будет соответствовать 0,040 мм. Время задержки учитывается при определении эффективного диаметра наконечника щупа при предварительной настройке, но ее стабильность не учитывается.

Примечание 2 - Хотя основной проблемой является стабильность задержки, обращаем внимание на тот факт, что даже постоянная задержка по времени может привести к погрешностям сканирования, если скорость подачи при сканировании во время измерений отлична от скорости подачи при предварительной настройке датчика.

В принципе, поскольку положение измеряемой заготовки неизвестно, фактическое расстояние приближения при сканировании тоже неизвестно. Время задержки может изменяться в зависимости от расстояния приближения, поскольку фактическое положение наконечника щупа находится под управлением ЧПУ, но время задержки может быть неизвестной величиной.

Различные взаимодействия между ЧПУ, программируемым контроллером и измерительной системой могут привести к различным временным задержкам, которые, в свою очередь, могут существенно снизить общую эффективность измерительной системы.

Примечание 3 - Так как положение измеряемой заготовки неизвестно, направление приближения, применяемое для измерения сферы и кольца, не является нормалью к измеряемой поверхности (обнаруженной); таким образом, результаты тестов стабильности задержки также включают возможные остаточные погрешности, вытекающие из стратегии уравнивания оптимального диаметра наконечника щупа, применяемого программным обеспечением измерительной системы.

Тесты, описанные в данном разделе, необходимы только для общего представления характеристик конкретной измерительной системы и не обязательно должны быть повторены при перепроверке эффективности измерительной системы при условии сохранения скорости подачи сканирования.

6.9.2 Испытания стабильности задержки сигнала по осям ![]() ,

, ![]() ,

, ![]() (

(![]() )

)

6.9.2.1 Испытательная установка и методика проведения

a) Установите измерительный блок, как показано в разделе 6.7.5 (рисунок 7) и совместите его с системой координат станка, чтобы сориентировать три плоскости под прямым углом к осям ![]() ,

, и

.

b) Установите нулевую точку ![]() ,

, ![]() и

и ![]() осей СКЗ в передний правый верхний угол, сканируя по одной точке на каждой из трех плоскостей D, В и A (см. рисунок 7).

осей СКЗ в передний правый верхний угол, сканируя по одной точке на каждой из трех плоскостей D, В и A (см. рисунок 7).

c) Последовательно расположите оси станка в точку с координатами ![]() ,

, ![]() и

и ![]() (напротив точки 7 на рисунке 7).

(напротив точки 7 на рисунке 7).

d) Получите и запишите значение координаты ![]() , просканировав одну точку в отрицательном направлении оси

, просканировав одну точку в отрицательном направлении оси ![]() .

.

e) Расположите ось станка, увеличивая предыдущее положение оси ![]() на 0,010 мм (например, при первом повторении ось

на 0,010 мм (например, при первом повторении ось ![]() должна быть расположена в

должна быть расположена в ![]() , 010).

, 010).

f) Повторите процедуру начиная с пункта d), получив в общей сложности десять значений координат ![]() .

.

h) Последовательно расположите оси станка в точку с координатами ![]() ,

, ![]() и

и ![]() (напротив точки 6 на рисунке 7).

(напротив точки 6 на рисунке 7).

g) Получите и запишите значение координаты ![]() , просканировав одну точку в положительном направлении оси

, просканировав одну точку в положительном направлении оси .

i) Расположите ось станка, уменьшая предыдущее положение оси на 0,010 мм (например, при первом повторении ось

должна быть расположена в

![]() , 010).

, 010).

j) Повторите процедуру начиная с пункта h), получив в общей сложности десять значений координат ![]() .

.