ГОСТ Р 55693-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛАТЫ ПЕЧАТНЫЕ ЖЕСТКИЕ

Технические требования

Rigid printed boards. Technical requirements

ОКС 31.180

Дата введения 2014-06-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Центральный научно-исследовательский технологический институт "Техномаш"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2091-ст

4 В настоящем стандарте учтены основные нормативные положения следующих международных документов:

- IPC-6012 С-2010* "Классификация жестких печатных плат и технические условия" (IPC-6012 С-2010 "Qualification and Performance Specification for Rigid Printed Boards", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- IPC-2221A "Общий стандарт по проектированию печатных плат" (IPC-2221A "Generic Standard on Printed Board Design", NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на односторонние, двусторонние и многослойные печатные платы на жестком основании.

Стандарт устанавливает квалификационные и технические характеристики жестких печатных плат в зависимости от их конструкционного типа. Дополнительные технические требования к печатным платам, применяемым в наиболее ответственной аппаратуре, представлены в приложении А. Сокращенный перечень требований к печатным платам приведен в приложении Б.

Положения настоящего стандарта разработаны для применения на территории Российской Федерации организациями и предприятиями независимо от их организационно-правовых форм и форм собственности, разрабатывающими, изготовляющими, потребляющими и заказывающими печатные платы, предназначенные для использования в радиоэлектронной и электротехнической аппаратуре и изделиях электронной техники.

Соблюдение требований, установленных настоящим стандартом, обязательно при любых объемах производства и для всех технологических методов изготовления печатных плат.

2 Нормативные ссылки

ГОСТ Р 53386-2009 Платы печатные. Термины и определения

ГОСТ Р 53429-2009 Платы печатные. Основные параметры конструкции

ГОСТ Р 53432-2009 Платы печатные. Общие технические требования к производству

ГОСТ Р 54849-2011 (IPC-SM-840E:2010) Маска паяльная защитная для печатных плат. Общие технические условия

ГОСТ Р 55490-2013 Платы печатные. Общие технические требования к изготовлению и приемке

ГОСТ Р 55491-2013 Платы печатные. Правила восстановления и ремонта

ГОСТ 23752.1-92 (МЭК 326-2-90) Платы печатные. Методы испытаний

ГОСТ Р 55744-2013 Платы печатные. Методы испытаний физических параметров

ГОСТ 26246.1-89 (МЭК 249-2-1-85) Материал электроизоляционный фольгированный для печатных плат на основе целлюлозной бумаги, пропитанной фенольным связующим, обладающий высокими электрическими характеристиками. Технические условия

ГОСТ 26246.2-89 (МЭК 249-2-2-85) Материал электроизоляционный фольгированный экономичного сорта для печатных плат на основе целлюлозной бумаги, пропитанной фенольным связующим. Технические условия

ГОСТ 26246.3-89 (МЭК 249-2-3-87) Материал электроизоляционный фольгированный нормированной горючести для печатных плат на основе целлюлозной бумаги, пропитанной эпоксидным связующим. Технические условия

ГОСТ 26246.4-89 (МЭК 249-2-4-87) Материал электроизоляционный фольгированный общего назначения для печатных плат на основе стеклоткани, пропитанной эпоксидным связующим. Технические условия

ГОСТ 26246.5-89 (МЭК 249-2-5-87) Материал электроизоляционный фольгированный нормированной горючести для печатных плат на основе стеклоткани, пропитанной эпоксидным связующим. Технические условия

ГОСТ 26246.6-89 (МЭК 249-2-6-85) Материал электроизоляционный фольгированный нормированной горючести для печатных плат на основе целлюлозной бумаги, пропитанной фенольным связующим (горизонтальный метод горения). Технические условия

ГОСТ 26246.7-89 (МЭК 249-2-7-87) Материал электроизоляционный фольгированный нормированной горючести для печатных плат на основе целлюлозной бумаги, пропитанной фенольным связующим (вертикальный метод горения). Технические условия

ГОСТ 26246.8-89 (МЭК 249-2-8-87) Пленка полиэфирная фольгированная для гибких печатных плат. Технические условия

ГОСТ 26246.9-89 (МЭК 249-2-10-87) Материал электроизоляционный фольгированный нормированной горючести для печатных плат на основе нетканой (тканой) стеклоткани, пропитанной эпоксидным связующим. Технические условия

ГОСТ 26246.10-89 (МЭК 249-2-11-87) Материал электроизоляционный фольгированный тонкий общего назначения для многослойных печатных плат на основе стеклоткани, пропитанной эпоксидным связующим. Технические условия

ГОСТ 26246.11-89 (МЭК 249-2-12-87) Материал электроизоляционный фольгированный тонкий нормированной горючести для многослойных печатных плат на основе стеклоткани, пропитанной эпоксидным связующим. Технические условия

ГОСТ 26246.12-89 (МЭК 249-2-13-87) Пленка полиимидная фольгированная общего назначения для гибких печатных плат. Технические условия

ГОСТ 26246.13-89 (МЭК 249-2-15-87) Пленка полиимидная фольгированная нормированной горючести для гибких печатных плат. Технические условия

ГОСТ 26246.14-91 (МЭК 249-3-1-81) Материалы электроизоляционные фольгированные для печатных плат. Склеивающая прокладка, используемая при изготовлении многослойных печатных плат. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены термины по ГОСТ Р 53386.

4 Общие положения

4.1 Цель стандарта

Целью настоящего стандарта является определение требований для классификации и технических характеристик жестких печатных плат в зависимости от их конструктивных и рабочих особенностей.

4.2 Классификация жестких печатных плат

4.2.1 Печатные платы в зависимости от требований заказчика и вида радиоэлектронной аппаратуры, для которой они предназначены, классифицируются по одному из трех классов в соответствии с ГОСТ Р 55490.

4.2.2 В зависимости от конструктивных особенностей печатные платы подразделяются на следующие типы:

- Тип 1 - односторонняя печатная плата;

- Тип 2 - двусторонняя печатная плата;

- Тип 3 - многослойная печатная плата без глухих и/или внутренних переходных отверстий;

- Тип 4 - многослойная печатная плата с глухими и/или внутренними переходными отверстиями;

- Тип 5 - многослойная печатная плата с металлическим сердечником без глухих и/или внутренних переходных отверстий;

- Тип 6 - многослойная печатная плата с металлическим сердечником с глухими и/или внутренними переходными отверстиями.

4.2.3 Отклонения от требований, предъявляемых настоящим стандартом к определенному классу печатной платы, должны быть согласованы между производителем и потребителем.

4.2.4 Класс и тип печатных плат должны быть указаны в документации на поставку. Документация на поставку должна также определять метод термического тестирования плат в соответствии с 5.9.1 настоящего стандарта.

4.2.5 В зависимости от типа печатной платы в соответствии с таблицей 1 определяется технологический сумматор, код которого должен быть указан в документации на поставку.

Таблица 1 - Технологические сумматоры

Технологический код | Технология |

HDI | Конструкция содержит слои с высокой плотностью монтажа |

VP | Защита переходных отверстий |

WBP | Контактные площадки для соединения сваркой |

АМС | Активный металлический сердечник |

NAMC | Неактивный металлический сердечник |

HF | Наружная теплоотводящая рама |

Технологический код | Технология |

ЕР | Встроенные пассивные элементы |

VIP-C | Контактная площадка с переходным отверстием, заполненным проводящим материалом |

VIP-N | Контактная площадка с переходным отверстием, заполненным непроводящим материалом |

4.2.6 При отсутствии в документации на поставку ссылки на конкретный технологический сумматор следует руководствоваться требованиями по умолчанию, представленными в таблице 2.

Таблица 2 - Требования по умолчанию

Категория | Выбор стандарта |

Класс функционирования | Класс 2 |

Материал | Стеклоэпоксидный ламинат |

Финишное покрытие | Финишное покрытие X по таблице 3 |

Минимальная толщина фольги | 17,0 мкм для всех внутренних и внешних слоев, кроме Типа 1, который должен начинаться с 35,0 мкм |

Тип медной фольги | Электроосажденная |

Допуск на диаметр отверстия: |

|

Допуск на ширину проводника | Требования класса 2 по 5.7.4 настоящего стандарта |

Допустимое расстояние между проводниками | Требования класса 2 по 5.7.5 настоящего стандарта |

Толщина диэлектрика | 90 мкм минимум |

Боковое расстояние от металлического сердечника до металлизированного отверстия | 100 мкм минимум по 5.9.4.17 настоящего стандарта |

Маркировка | Контрастный цвет, непроводящий по 5.4.4 настоящего стандарта |

Паяльная маска | Не используется, если не указана в документации на поставку |

Используемая паяльная маска | Класс Т по ГОСТ Р 54849 |

Покрытие под пайку | Sn63/Pb37 |

Тест на паяемость | По ГОСТ 23752.1, испытание 14 А |

Тест на термоудар | По ГОСТ 23752.1, испытание 19 С |

Напряжение при тесте на сопротивление изоляции | По ГОСТ 23752.1, испытание 6 А |

Квалификация не указана | По ГОСТ Р 55490 |

4.3 Материал основания печатной платы

Материал основания печатной платы и ламинаты для изготовления и склеивания слоев многослойной печатной платы, обозначенные числами или буквами, указываются в спецификации, входящей в состав документации на поставку.

4.4 Процессы металлизации

Процесс осаждения меди, который применяется для обеспечения электропроводности в отверстии, обозначается номером следующим образом:

1) гальваническое осаждение меди только из кислого электролита;

2) гальваническое осаждение меди только из пирофосфатного электролита;

3) гальваническое осаждение меди из кислого и/или пирофосфатного электролитов;

4) химическое осаждение меди (аддитивный процесс);

5) гальваническое осаждение никеля в качестве подслоя с последующим гальваническим осаждением меди из кислого и/или пирофосфатного электролитов.

4.5 Финишные покрытия

Финишное покрытие может быть выбрано из перечисленных ниже или в виде комбинации нескольких покрытий и зависит от процессов сборки и конечного использования. Если необходимо, то толщину указывают в документации на поставку. В документации могут быть показаны покрытия, не требующие контроля толщины (например, оловянно-свинцовое покрытие или покрытие припоем). Коды финишных покрытий следующие:

S | Покрытие припоем |

Т | Электроосажденный сплав олово-свинец, оплавленный |

X | Любой из двух типов S или Т |

TLU | Электроосажденный сплав олово-свинец, неоплавленный |

b1 | Покрытие бессвинцовым припоем |

G | Гальваническое покрытие золотом для концевых разъемов печатной платы |

GS | Гальваническое покрытие золотом для площадок, подвергающихся пайке |

GWB-1 | Гальваническое покрытие золотом для площадок, предназначенных для ультразвуковой сварки |

GWB-2 | Гальваническое покрытие золотом для площадок, предназначенных для термокомпрессионной сварки |

N | Никель для концевых разъемов печатной платы |

NB | Никель как барьер для медно-оловянной диффузии |

OSP | Органическое защитное покрытие |

HT OSP | Органическое защитное покрытие для высоких температур |

ENIG | Химический никель/иммерсионное золото |

ENEPIG | Химический никель/химический палладий/иммерсионное золото |

DIG | Прямое иммерсионное золото |

NBEG | Никель в качестве барьера/химическое золото |

IAg | Иммерсионное серебро |

ISn | Иммерсионное олово |

С | Непокрытая медь |

SMOBC | Паяльная маска по непокрытой меди |

SM | Паяльная маска по нерасплавленному металлу |

SM-LPI | Жидкая фоточувствительная паяльная маска по нерасплавленному металлу |

SM-DF | Пленочная паяльная маска по нерасплавленному металлу |

SM-TM | Термически отверждаемая паяльная маска по нерасплавленному металлу |

Y | Другое |

5 Технические требования

5.1 Общие технические требования

5.1.1 Основные параметры конструкции печатных плат должны соответствовать требованиям ГОСТ Р 53429.

5.1.2 Печатные платы должны соответствовать требованиям настоящего стандарта в зависимости от конкретного класса, заданного в документации на поставку, или превышать их.

5.1.3 Печатные платы, поставляемые заказчику, должны удовлетворять требованиям ГОСТ Р 55490.

5.2 Технические требования к материалам, применяемым для изготовления жестких печатных плат

5.2.1 Фольгированный базовый материал, прокладочную стеклоткань следует выбирать по ГОСТ 26246.1-ГОСТ 26246.14 или по соответствующим техническим условиям на материал. Материалы типа политетрафторэтилена, фоточувствительные диэлектрики, материалы для встроенных компонентов следует выбирать по техническим условиям на конкретный вид материала.

5.2.2 Документация на поставку должна устанавливать характеристики, относящиеся к диэлектрическим свойствам, проводимости, сопротивлению изоляции. Объем спецификации, тип металлического покрытия и толщина покрытия должны соответствовать документации на поставку. Если необходимы особые требования, например требования по воспламеняемости для базовых материалов и прокладочной стеклоткани, то необходимо указать эти требования в документации на поставку.

5.2.3 Материалы, используемые для крепления внешних радиаторов или элементов жесткости, или в качестве изолирующего слоя печатной платы, следует указывать в документации на поставку.

5.2.4 В документации на поставку могут быть указаны также другие диэлектрические материалы. Использование импортных материалов должно быть оформлено в соответствии с установленными правилами.

5.2.5 Если это необходимо для функционирования печатной платы, на эталонном чертеже следует указывать тип, качество, толщину фольги.

5.2.6 Материалы внутренних и наружных металлических пластин или сердечников следует указывать на эталонном чертеже и выбирать из перечня, приведенного ниже:

- алюминий;

- сталь;

- медь;

- медь-инвар-медь;

- медь-молибден-медь;

- другое (указать в спецификации).

5.3 Технические требования к базовой металлизации и проводящим покрытиям

5.3.1 Толщина гальванического, финишного покрытий и электроосажденных покрытий особого типа должна соответствовать требованиям таблицы 3.

Таблица 3 - Требования к гальваническим покрытиям

Код покрытия | Вид финишного покрытия | Толщина | Код маркировки |

S | Припой на незащищенной меди | Область применения и обеспечение паяемости | b0 |

b1 | Бессвинцовый припой на незащищенной меди | Область применения и обеспечение паяемости | b1 |

Т | Электроосажденный сплав олово-свинец (оплавленный) - минимум | Область применения и обеспечение паяемости | b3 |

X | Один из двух типов: S или Т | Как указано кодом | Как указано кодом |

TLU | Электроосажденный сплав олово-свинец (неоплавленный) - минимум | 8 мкм | b3 |

G | Золото для концевых разъемов печатных плат и для областей, не подвергающихся пайке | Классы 1 и 2 | b4 |

GS | Золотое электролитическое покрытие для областей, подвергающихся пайке, - максимум | 0,45 мкм | b4 |

GWB-1 | Золотое электролитическое покрытие для областей, предназначенных для ультразвуковой сварки, - минимум | 0,05 мкм | b4 |

GWB-1 | Электролитический никель как подслой под золото для областей, предназначенных для ультразвуковой сварки, - минимум | 3 мкм | b4 |

GWB-2 | Электролитическое золото для областей, предназначенных для термокомпрессионной сварки, - минимум | Классы 1 и 2 - 0,3 мкм; | b4 |

GWB-2 | Электролитический никель как подслой под золото для областей, предназначенных для термокомпрессионной сварки, - минимум | 3,0 мкм | b4 |

N | Никель-электролитическое покрытие для концевых разъемов печатных плат - минимум | Класс 1-2 мкм; | N/A |

NB | Никель-электролитическое покрытие в качестве барьерного слоя | 1,3 мкм | N/A |

OSP | Органическое защитное покрытие | Обеспечение паяемости | b6 |

HTOSP | Высокотемпературное органическое защитное покрытие | Обеспечение паяемости | b6 |

ENIG | Химический никель - минимум | 3,0 мкм | b4 |

Иммерсионное золото | 0,05 мкм | b4 | |

DIG | Прямое иммерсионное золото (паяемая поверхность) | Обеспечение паяемости | b4 |

lag | Иммерсионное серебро | Обеспечение паяемости | b2 |

Isn | Иммерсионное олово | Обеспечение паяемости | b3 |

С | Незащищенная медь | По договоренности между производителем и потребителем | N/A |

ENEPIG | Химический никель - минимум | 3,0 мкм | b4 |

Химический палладий - минимум | 0,05 мкм | N/A | |

ENEPIG | Иммерсионное золото - минимум | Область применения и обеспечение паяемости | b4 |

| |||

5.3.2 Толщина меди в сквозных металлизированных отверстиях, глухих отверстиях и внутренних переходах должна соответствовать требованиям таблицы 4.

Таблица 4 - Толщина меди в сквозных металлизированных отверстиях, глухих отверстиях и внутренних переходах с числом слоев печатной платы, равным или больше двух

Показатель | Класс 1 | Класс 2 | Класс 3 |

Медь - среднее значение толщины | 20 мкм | 20 мкм | 25 мкм |

Наименьшее значение толщины | 18 мкм | 18 мкм | 20 мкм |

Для заполненных металлизированных отверстий выход меди на контактную площадку | По согласованию между производителем и потребителем | 5 мкм | 12 мкм |

| |||

5.3.3 Толщина меди в металлизированных микроотверстиях должна соответствовать требованиям таблицы 5.

Таблица 5 - Толщина меди в металлизированных микроотверстиях (внутренних и глухих)

Показатель | Класс 1 | Класс 2 | Класс 3 |

Медь - среднее значение толщины | 12 мкм | 12 мкм | 12 мкм |

Наименьшее значение толщины | 10 мкм | 10 мкм | 10 мкм |

Для заполненных металлизированных отверстий выход меди на контактную площадку | По согласованию между производителем и потребителем | 5 мкм | 6 мкм |

| |||

5.3.4 Толщина меди во внутренних переходных отверстиях при соединении двух слоев должна соответствовать требованиям таблицы 6.

Таблица 6 - Толщина меди во внутренних переходных отверстиях при соединении двух слоев

Показатель | Класс 1 | Класс 2 | Класс 3 |

Медь - среднее значение толщины | 13 мкм | 15 мкм | 15 мкм |

Наименьшее значение толщины | 11 мкм | 13 мкм | 13 мкм |

Для заполненных металлизированных отверстий выход меди на контактную площадку | По согласованию между производителем и потребителем | 5 мкм | 7 мкм |

| |||

5.3.5 Покрытия, полученные химическим восстановлением, и другие проводящие покрытия должны обеспечить последующее проведение гальванических процессов металлизации и могут представлять собой металлические покрытия, полученные либо химическим восстановлением, либо вакуумной металлизацией, или другие металлические или неметаллические покрытия.

5.3.6 Электроосажденная медь должна отвечать следующим критериям:

- чистота меди должна составлять не менее 99,5%;

- при испытании с использованием образца толщиной 50-100 мкм предел прочности на разрыв должен быть не менее 248 МПа, а относительное удлинение - не менее 12%.

5.3.7 Покрытия химической меди в качестве основного проводящего покрытия для аддитивного процесса должны удовлетворять требованиям настоящего стандарта. Отклонения от этих требований должны быть согласованы между производителем и потребителем.

5.3.8 Покрытие сплавом олово-свинец должно содержать 50% - 70% олова. Оплавление покрытия необходимо, за исключением случая, когда выбирается вариант без оплавления, которому соответствует значение толщины покрытия по таблице 3.

5.3.9 Покрытие припоем следует указывать на эталонном чертеже. Выравнивание припоя с помощью горячего воздуха (HASL) является процессом для создания паяемого покрытия, который включает в себя погружение печатной платы в жидкий припой и использование горячего воздуха для выравнивания поверхности образующегося покрытия припоем.

5.3.10 Толщина традиционного покрытия оловянно-свинцовым припоем должна соответствовать требованиям таблицы 3 (код S).

5.3.11 Покрытие бессвинцовым припоем должно соответствовать требованиям 5.3.5, при этом толщина покрытия должна соответствовать значениям таблицы 3 (код b1).

5.3.12 Толщина никелевого покрытия должна соответствовать значениям таблицы 3 (код N). Если никелевое покрытие используют как барьерный слой под золото или другие металлы, то его толщину следует выбирать по таблице 3 для соответствующего основного покрытия.

5.3.13 Толщина покрытия золотом должна соответствовать таблице 3 (коды G, GS, GWB-1 и GWB-2). Чистота и твердость должны определяться документацией на поставку.

5.3.14 Толщина химического покрытия никелем и иммерсионным золотом должна соответствовать требованиям таблицы 3 (код ENIG). Методология измерения должна быть в виде XRF-спектрометрии. Частота измерения толщины образца и объем контроля должны быть согласованы между производителем и потребителем.

5.3.15 Толщина покрытий химическим никелем и химическим палладием должна быть такой, как указано в таблице 3 (код ENEPIG), и может быть измерена путем XRF-спектрометрии. Допустимая толщина никеля и палладия, указанная в таблице 3, может смещаться от нижней границы области значений вверх для достижения оптимального состава или такой структуры, которая может подвергаться пайке. В отличие от никеля палладий более устойчив к иммерсионному золоту, поэтому требования к толщине золота ниже (только покрытие). Место измерения и объем контроля должны быть согласованы между производителем и потребителем.

5.3.16 Покрытие иммерсионным серебром должно соответствовать требованиям обеспечения паяемости (код IAg).

5.3.17 Покрытие иммерсионным оловом должно обеспечивать паяемость (код ISn). Метрология измерения должна основываться на XRF-спектрометрии. Частота измерения толщины и объем контроля должны быть согласованы между производителем и потребителем.

5.3.18 Возможность применения других финишных покрытий, например родия или незащищенной меди, должна быть согласована между производителем и потребителем.

5.3.19 Органическое защитное покрытие служит для защиты от окисления и обеспечения паяемости поверхности меди при хранении и в процессе сборки. Хранение, предварительный нагрев перед сборкой и многократная пайка влияют на паяемость. Специфические требования к сроку сохранения паяемости и циклу пайки, если необходимо, должны быть указаны в документации на поставку. Это относится как к стандартным, так и к температуростойким органическим защитным покрытиям.

5.4 Технические требования к полимерным и непроводящим покрытиям

5.4.1 Если покрытие паяльной маской указано как финишное покрытие, то оно должно удовлетворять требованиям ГОСТ Р 54849.

5.4.2 Состав теплоносителей и флюсов, используемых для нанесения покрытия припоем, должен обеспечивать очистку и оплавление гальванического покрытия олово-свинец и незащищенной меди, чтобы получить ровное, плотно прилегающее покрытие. Теплоноситель должен действовать как передатчик тепла и распределительная среда, чтобы предотвратить повреждение незащищенного базового основания печатной платы.

Применение теплоносителя должно быть согласовано с потребителем.

5.4.3 Маркировочные краски должны быть несмываемыми и соответствовать документации на поставку. Они применяются на печатной плате или на этикетке печатной платы. Если используют проводящие маркировочные краски, то с маркировкой необходимо обращаться как с проводящим элементом печатной платы.

5.4.4 Изоляционный материал, используемый для заполнения отверстий металлических сердечников печатных плат, должен быть согласован между производителем и потребителем.

5.4.5 Толщина и материалы для изготовления теплоотводящих панелей (радиаторов) должны быть такими, как указано в документации на поставку. Отклонения от этого требования должны быть согласованы между производителем и потребителем.

5.4.6 Материалы, используемые для защиты переходных отверстий, должны быть согласованы между производителем и потребителем.

5.4.7 Материалами для встроенных пассивных элементов называют материалы, используемые в процессе получения функциональных компонентов, таких как конденсатор, резистор и/или индуктивность, которые могут быть использованы вместе с основными материалами для производства печатных плат. Они включают в себя диэлектрические материалы, резистивные металлические фольги, электроосажденные резисторы, проводящие пасты, защитные материалы и т.д. Материалы для встроенных пассивных элементов должны применяться по согласованию между производителем и потребителем.

5.5 Технические требования к внешнему виду печатных плат

5.5.1 Внешний вид готовых печатных плат должен соответствовать требованиям настоящего стандарта.

Готовые печатные платы должны быть одинаковыми по качеству без внешних признаков загрязнения, инородных примесей, масла, отпечатков пальцев, размазывания олова/свинца или припоя на поверхность диэлектрика, остатков флюса и других загрязнителей, которые влияют на срок службы, качество сборки и удобство в обслуживании. Печатные платы не должны содержать дефекты, недопустимые в соответствии с настоящим стандартом. Не должно быть никаких признаков разделения или отслоения металлизированных покрытий от поверхности проводящего образца или проводника от базового материала, если это не разрешено. На поверхности печатной платы не должно быть никаких отколовшихся гальванических покрытий.

5.5.2 Трещины по краям печатной платы, по краям пазов и неметаллизированных отверстий являются допустимыми, если их размер не превышает 50% расстояния от края до ближайшего проводника или 2,5 мм, в зависимости от того, что меньше. Расстояние между распространением ореола и ближайшим проводником должно быть не меньше минимального расстояния между проводниками или 100 мкм, в зависимости от того, что меньше, если не указано иное. Края должны быть ровными, без металлических заусенцев. Неметаллические заусенцы допустимы, если они плотные и не влияют на монтаж изделия и его функционирование.

5.5.3 Дефекты основания печатной платы включают в себя как внешние, так и внутренние характеристики, наблюдаемые визуально на поверхности:

- точечная пятнистость;

- микротрещины;

- расслаивание и вздутие;

- инородные включения;

- обнажение стеклоткани;

- разрушенные волокна;

- царапины, вмятины, следы от инструмента;

- пустоты в поверхности;

- "розовое кольцо".

5.5.3.1 Точечная пятнистость является приемлемой для печатных плат классов 1, 2, 3. Область точечной пятнистости в слоистых основаниях печатной платы, превышающая 50% расстояния между раздельными проводниками, является производственным признаком, указывающим на изменения в материале, работе оборудования, качестве изделия или процесса, и не является дефектом.

Примечание - Точечная пятнистость - состояние слоистого диэлектрика, которое не увеличивается при термической нагрузке и не признано катализатором роста анодно-проводящих волокон (CAF).

5.5.3.2 Микротрещины допустимы для всех классов печатных плат при условии, что они не сокращают расстояния между проводниками ниже минимального значения и не увеличиваются в результате термического тестирования, которое воспроизводит будущий процесс сборки. Для классов 2 и 3 длина микротрещин не должна превышать 50% расстояния между смежными проводниками.

5.5.3.3 Расслаивание - состояние слоистого диэлектрика, которое может ухудшаться при термической нагрузке и может служить катализатором для роста анодно-проводящих волокон.

Расслаивание и вздутие допустимы для всех классов печатных плат в случае, если область, затронутая этим дефектом, составляет не более 1% площади печатной платы с обеих сторон и не снижает расстояния между проводниками ниже минимально допустимого. Не должно быть увеличения дефекта в результате термического тестирования, которое воспроизводит будущий процесс сборки. Для классов 2 и 3 вздутия или расслаивания не должны превышать 25% расстояния между соседними проводниками.

5.5.3.4 Полупрозрачные частицы, попавшие в состав основания печатной платы, являются допустимыми. Другие частицы могут быть приемлемы лишь в том случае, если частица не уменьшает расстояние между смежными проводниками ниже минимально допустимого.

5.5.3.5 Обнажение стеклоткани на печатной плате является недопустимым для класса 3. Обнажение стеклоткани допустимо для классов 1 и 2, если этот дефект не уменьшает расстояние между проводниками меньше минимально допустимого (за исключением области с обнаженной стеклотканью).

5.5.3.6 Обнаженные или разрушенные волокна являются допустимыми для всех классов при условии, что этот дефект не приводит к перемычкам между проводниками и не уменьшает расстояние между проводниками меньше минимально допустимого.

5.5.3.7 Царапины, вмятины и следы от инструмента допустимы при условии, что они не приводят к перемычкам между проводниками и не обнажают или не разрушают волокна больше, чем указано в 5.5.3.6, а также не уменьшают диэлектрический зазор ниже минимального значения.

5.5.3.8 Пустоты в поверхности допустимы при условии, если они не превышают 0,8 мм на самом длинном из размеров, не соединяют проводники перемычкой и не превышают 5% всей площади печатной платы с одной ее стороны.

5.5.3.9 Нет данных о том, что "розовое кольцо" влияет на функциональность изделия. Наличие "розового кольца" может указывать на изменения в процессе или конструкции устройства, но не является причиной для отбраковки печатной платы. Основное внимание необходимо уделить качеству соединения слоев.

5.5.3.10 Если в документации на поставку не указано иное, то максимальный изгиб и скручивание печатной платы должны составлять 0,75% для печатных плат, использующих компоненты поверхностного монтажа, и 1,5% для всех прочих печатных плат. Изгиб, скручивание или любое их сочетание должны определяться физическим измерением по пункту 5.3.9 ГОСТ Р 55744.

5.5.4 Пустоты в электроосажденных покрытиях отверстий не должны превышать значений, указанных в таблице 7.

Таблица 7 - Пустоты в покрытии отверстий

Материал | Класс 1 | Класс 2 | Класс 3 |

Медь | Допустимы три пустоты на каждое отверстие, но не более чем в 10% отверстий | Допустима одна пустота на каждое отверстие, но не более чем в 5% отверстий | Недопустимы |

Финишное покрытие | Допустимы пять пустот на каждое отверстие, но не более чем в 15% отверстий | Допустимы три пустоты на каждое отверстие, но не более чем в 5% отверстий | Допустима одна пустота на каждое отверстие, но не более чем в 5% отверстий |

| |||

5.5.5 При визуальном контроле на поставляемых печатных платах не должно быть отслоившихся контактных площадок.

5.5.6 Адгезия гальванических покрытий определяется в соответствии с пунктом 5.3.6 ГОСТ Р 55744 с использованием липкой ленты, наносимой и удаляемой с приложением ручной силы перпендикулярно образцу платы. Не должно быть никаких признаков того, что какая-либо часть защитного электролитического покрытия или фольги удалена с образца платы, на что показывают частицы покрытия или фольги образца, находящиеся на ленте. Если нависающий металл (в результате разрастания) отламывается и прилипает к ленте, это является признаком разрастания, но не дефекта адгезии гальванических покрытий.

5.5.7 Ширина полосок открытой гальванической меди между припоем и покрытием золотом на концевом печатном контакте должна отвечать требованиям таблицы 8.

Таблица 8 - Ширина полосок открытой гальванической меди на границе с покрытием золотом

Класс | Максимальный открытый медный зазор, мм | Максимальное перекрытие золотом, мм |

1 | 2,5 | 2,5 |

2 | 1,25 | 1,25 |

3 | 0,8 | 0,8 |

5.5.8 Каждая отдельная плата, каждая квалификационная плата и каждый комплект тестовых плат для проверки качества (в отличие от каждого отдельного тест-купона) должны маркироваться в соответствии с документацией на поставку с указанием кода, даты и идентификатора производителя (логотип и др.).

5.5.9 Маркировку следует выполнять по той же технологии, что используется при изготовлении проводящего рисунка, или путем использования краски, обладающей противогрибковым действием, лазерной маркировки или маркировки вибрирующим стилусом по металлической области, предназначенной для маркировок, или на постоянной прикрепленной этикетке. Проводящие маркировочные вещества, травленая медь или проводящие краски должны считаться электрическими элементами схемы и не должны уменьшать расстояние между проводниками. Вся маркировка должна быть совместима с материалами и компонентами, выдерживать все тестовые испытания и не должна влиять на работу печатной платы. Маркировка не должна покрывать области, предназначенные для пайки. В дополнение к маркировке разрешается использование штрихкода.

5.6 Технические требования к паяемости печатных плат

5.6.1 Печатные платы, которые нуждаются в пайке при последующей операции сборки, требуют проведения теста на паяемость. Печатные платы, которые не нуждаются в пайке, не требуют теста на паяемость, и это должно быть указано на эталонном чертеже, как в случае использования компонентов, монтируемых методом запрессовки. Печатные платы, предназначенные только для поверхностного монтажа, не требуют теста на паяемость сквозных металлизированных отверстий. Если требуется документацией на поставку, ускоренное кондиционирование для определения срока службы покрытия должно соответствовать ГОСТ 23752.1, испытание 18. Категория срока службы должна определяться эталонным чертежом, однако, если она не указана, принимают категорию 2. Если требуется, то тест-купоны или готовые печатные платы, которые нужно протестировать, следует испытывать и оценивать относительно паяемости поверхности и сквозных металлизированных отверстий по пункту 5.4.2 ГОСТ Р 55744.

Когда требуется тест на паяемость, следует обратить внимание на толщину печатной платы и меди. По мере их увеличения пропорционально будет увеличиваться время для надлежащего смачивания сторон сквозных металлизированных отверстий и поверхности контактных площадок.

5.6.2 Для оловянных, оплавленных свинцово-оловянных покрытий или покрытий припоем допустимо десмачивание на проводниках, слоях заземления и питания, на контактных площадках для паяных соединений в указанной ниже степени:

- проводники и слои - разрешено для всех классов;

- области соединения припоем - для класса 1 не более 15%, для классов 2 и 3 - не более 5%.

5.6.3 Для оловянных, оплавленных свинцово-оловянных покрытий или покрытий припоем недопустимо несмачивание на любых проводящих поверхностях, где будет требоваться соединение пайкой.

5.6.4 Финишное покрытие должно соответствовать требованиям по паяемости.

5.7 Технические требования к размерам

5.7.1 Требования к размерам печатной платы

Контроль размеров следует проводить согласно требованиям настоящего стандарта, если производитель и потребитель не договорятся иначе.

Все размеры печатной платы, такие как (но не только они) наружные размеры платы, толщина, размеры вырезов, пазов, канавок, отверстий, перфорированных выемок и концевых контактов печатной платы с соединительным ключом, должны соответствовать указаниям в документации на поставку. Однако в случае если предельно допустимые значения размеров не указаны в документации на поставку, следует применять значения, подходящие для серии печатных плат аналогичной конструкции. Размеры печатных плат с основными или двусторонними допусками, как определено в документации на поставку, должны проходить контроль согласно классификации допустимого уровня качества в соответствии с ГОСТ Р 55490.

Допускается применение автоматического оптического контроля.

Сертификация процесса поставщиком в целях уменьшения контроля допускается при условии, что метод документирован и демонстрирует соответствие указанным требованиям. Производитель может представить сертификат соответствия, основанный на его плане выборочного контроля, который включает в себя набор данных о процессе производства и систему регистрации. В случае если у производителя нет системы сертификации производственного процесса, для образца продукции следует использовать уровни допустимого контроля качества.

5.7.2 Размер отверстий, соответствие шаблону

Допуск на размер отверстий и точность соответствия шаблону должны быть такими, как указано в документации на поставку.

Окончательные размеры отверстий следует проверять на выборочной основе по всем типоразмерам отверстий, применяемым в данной конструкции. Число отверстий на один размер определяет производитель для адекватного отображения числа отверстий в каждом типоразмере.

Только отверстия со специфическими параметрами, включая как металлизированные, так и неметаллизированные, должны подвергаться контролю на точность соответствия образцу отверстия. Если не требует эталонный чертеж, точность соответствия образцу для других отверстий, таких как сквозные металлизированные отверстия или переходные отверстия, не нуждается в проверке, поскольку эти отверстия изготовлены согласно базе данных и контролируются на соответствие требованиям к гарантийному пояску контактной площадки.

Узелки или грубое металлическое покрытие в сквозных металлизированных отверстиях не должны сокращать диаметр отверстия ниже минимального уровня, определенного в документе на поставку.

5.7.3 Поясок контактной площадки и разрыв (на внешнем слое)

Минимальный гарантийный поясок контактной площадки отверстия на внешнем слое печатной платы должен соответствовать требованиям таблицы 9.

Измерение гарантийного пояска на внешних слоях проводят от внутренней поверхности сквозного металлизированного отверстия или неметаллизированного отверстия к внешнему краю кольцевого пояска на поверхности печатной платы, как показано на рисунке 1. Разрыв контактной площадки является допустимым, если соответствует рисункам 2 и 3. Печатные платы с подобными разрывами должны соответствовать электрическим требованиям.

Рисунок 1 - Измерение гарантийного пояска на внешнем слое

Рисунок 2 - Разрыв контактной площадки

Рисунок 3 - Разрывы контактных площадок на 90° и 180°

Если потребитель не запрещает, то применение скругления или каплевидной формы площадки в месте соединения с проводником должно быть допустимым для плат классов 1 и 2. Использование скругления или каплевидной формы площадки для класса 3 подлежит согласованию между производителем и потребителем.

Таблица 9 - Минимальный гарантийный поясок контактной площадки

Характеристика | Класс 1 | Класс 2 | Класс 3 |

Сквозное металлизированное отверстие на внешнем слое | Разрыв контактной площадки не более 180° при визуальной оценке. | Разрыв контактной площадки до 90° при визуальной оценке. Соединение контактной площадки с проводником должно быть не менее допустимого уменьшения ширины по 5.7.4.2. | Минимальный кольцевой поясок должен быть равен 50 мкм. Минимальный внешний кольцевой поясок может быть на 20% меньше из-за таких дефектов, как впадины, вмятины, точечные проколы или скосы |

Сквозное металлизированное отверстие на внутреннем слое | Разрыв допускается при условии, если соединение площадки с проводником не сокращается больше допустимого уменьшения ширины по 5.7.4.2 | Разрыв контактной площадки на 90° допускается при условии, что соединение площадки/проводника не сокращается ниже допустимого по 5.7.4.2 | Минимальный внутренний кольцевой поясок должен равняться 25 мкм |

Внешний слой неметаллизированного отверстия | Разрыв контактной площадки не должен превышать 90° при визуальной оценке. Соединение площадки с проводником не должно сокращаться ниже допустимого уменьшения ширины по 5.7.4.2 | Разрыв контактной площадки не должен превышать 90° при визуальной оценке. Соединение площадки с проводником не должно сокращаться ниже допустимого уменьшения ширины по 5.7.4.2 | Минимальный кольцевой поясок должен быть 150 мкм. Минимальный внешний кольцевой поясок может быть уменьшен на 20% из-за таких дефектов, как впадины, вмятины, зазубрины, точечные проколы или скосы |

5.7.4 Размеры проводников

5.7.4.1 Если иного не указано на эталонном чертеже, минимальная ширина проводника должна составлять 80% его ширины, записанной в документации на поставку, а минимальная толщина проводника должна соответствовать 5.9.4.16.

5.7.4.2 Допустимое уменьшение установленной минимальной ширины проводника из-за отдельных дефектов (шероховатость, выбоины, царапины и т.д.) не должно превышать 20% минимальной ширины проводника для классов 2 и 3 и 30% - для класса 1.

Примечание - Устанавливают допустимое уменьшение ширины проводника исходя из того, что производитель понимает влияние травления и учитывает это при проектировании печатной платы.

5.7.4.3 Допустимое уменьшение минимальной толщины проводника вследствие отдельных дефектов (зазубрины, вмятины, углубления) не должно превышать 20% минимальной толщины проводника для классов 2 и 3 и 30% - для класса 1.

5.7.4.4 Какая-либо комбинация дефектов из тех, что обозначены в 5.7.4.2 и 5.7.4.3, не должна сокращать эквивалентную площадь поперечного сечения (ширина толщина) проводника более чем на 20% минимального значения (минимальная толщина

минимальная ширина) для классов 2 и 3 и на 30% минимального значения для класса 1. Суммарная длина дефектов проводника не должна быть более 10% длины проводника или 25 мм для класса 1, или 13 мм для классов 2 или 3, при этом выбирают, что меньше.

5.7.5 Расстояние между проводниками

Расстояние между проводниками должно быть в пределах допустимых значений, определяемых на эталонном чертеже. Минимальное расстояние между проводником и краем печатной платы должно быть таким, как указано на эталонном чертеже. Если минимальное значение не указано, то допустимое уменьшение расстояния между проводниками относительно номинального значения, указанного в документации, связанное с технологией производства, должно составлять 20% для класса 3 и 30% для классов 1 и 2.

5.8 Технические требования к проводящим поверхностям

5.8.1 Зазубрины и вмятины в слое "земля" и слое питания допустимы для классов 2 и 3, если их значение не превышает 1 мм и их не более четырех с каждой стороны платы на площади 625 см. Для класса 1 максимальный размер зазубрины и вмятины не должен превышать 1,5 мм, и их должно быть не более шести с каждой стороны платы на площади 625 см

.

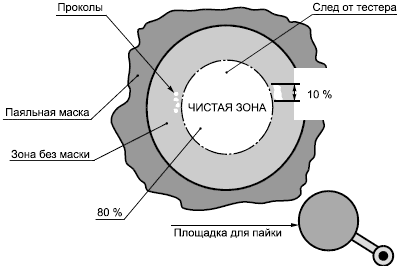

5.8.2 Такие дефекты, как зазубрины, вмятины и проколы вдоль наружного края прямоугольной контактной площадки под поверхностный монтаж, не должны превышать 20% ее длины и ширины для классов 2 и 3 и 30% для класса 1 и не должны затрагивать "чистую" область площадки, определяемую как 80% ширины площадки и 80% длины площадки (рисунок 4). Внутренние дефекты площадки не должны превышать 10% ее длины или ширины для класса 2 или 3 или 20% для класса 1 и должны оставаться вне "чистой" зоны поверхности контактной площадки. Для классов 1-3 допускается одна отметка от электрического тестирования в пределах "чистой" зоны контактной площадки.

5.8.3 На круглых контактных площадках под поверхностный монтаж (BGA выводы) такие дефекты, как зазубрины, вмятины или проколы по краю площадки, не должны распространяться в радиальном направлении в сторону центра площадки более чем на 10% диаметра площадки для классов 1-3 и более чем на 20% по окружности площадки для плат класса 2 или 3, и более чем на 30% для класса 1, как показано на рисунке 5. На "чистой" зоне площадки, определяемой как площадь круга с диаметром, составляющим 80% номинального диаметра площадки, не должно быть дефектов. Отметки от электрического тестирования в пределах "чистой" зоны для классов 1-3 считаются носящими косметический характер и допускаются, если соблюдаются требования к финишному покрытию.

Рисунок 4 - "Чистая" зона и зона допустимых дефектов на прямоугольной контактной площадке

Рисунок 5 - "Чистая" зона и зона допустимых дефектов на круглой контактной площадке

5.8.4 Площадка для соединения проволочных выводов сваркой должна иметь в качестве финишного покрытия золотое электролитическое покрытие (GWB-1, GWB-2) или покрытие химический никель/ иммерсионное золото (ENIG), или как указано в документации на поставку. Толщину финишного покрытия следует определять по таблице 3. "Чистая" область должна состоять из 80% ширины площадки и 80% длины площадки для сварки проволочного вывода, как показано на рисунке 4. Максимальную шероховатость поверхности "чистой" области следует измерять согласно подходящему методу тестирования либо по согласованию производителя и потребителя, и она должна составлять 0,8 мкм (среднеквадратичное значение).

Не должно быть никаких вмятин, узелков, царапин, отметок от электрического тестирования или других дефектов в "чистой зоне", которые нарушают требование о среднеквадратичной шероховатости 0,8 мкм.

5.8.5 На концевых контактах печатных плат с покрытием из золота или другого благородного металла критическая контактная область должна быть свободной от разрывов, царапин, которые оголяют нижний никелевый или медный слой, брызг припоя и оловянно-свинцового покрытия, а также от наростов или металлических выступов. Вмятины или углубления допускаются, если они не превышают 150 мкм по своему наиболее длинному размеру, их не более трех на площадку и они не появляются более чем на 30% площадок. Эти ограничения не относятся к полоске шириной 0,15 мм по периметру площадки, включая критическую контактную область.

5.8.6 На проводящих поверхностях, не предназначенных для пайки, допускаются незащищенные участки меди на 1% поверхностей для плат класса 3 и на 5% для классов 1 и 2. Это указание не относится к вертикальным краям проводников.

5.9 Требования устойчивости к воздействию термического удара, конструктивная целостность после воздействия термического удара

5.9.1 Тест-купоны (или готовые печатные платы) должны подвергаться термическому удару при использовании одного из методов согласно ГОСТ 23752.1, испытание 19:

- термическая нагрузка при режиме оплавления - 230°С;

- термическая нагрузка при режиме оплавления - 260°С.

5.9.2 Устойчивость печатных плат к термическому удару проверяют путем оценки тест-купонов. Применение для этой цели печатных плат должно подлежать согласованию между потребителем и поставщиком. Отбираемые участки печатных плат должны содержать отверстия и покрытие меди с характерными свойствами, чтобы можно было получить оценку всех критериев. Образцы для микрошлифов, отобранные из готовых печатных плат, следует вырезать из противоположных углов заготовки, и они должны иметь минимум по три отверстия. Готовые печатные платы и все тест-купоны, участвующие в тестировании на соответствие качеству и содержащие сквозные металлизированные отверстия, должны соответствовать требованиям настоящего подраздела. Конструктивная целостность должна использоваться для оценки тест-купонов или готовых печатных плат от типа 2 до типа 6 путем оценки микрошлифов. Характеристики, неприменимые к печатным платам типа 2 (например, требования для межслойного разделения, межслойных включений и внутренние дефекты фольги), не оцениваются. В этом разделе также определены такие измерения параметров, которые возможны лишь с помощью микрошлифа.

Глухие отверстия и внутренние переходы должны соответствовать требованиям к сквозным металлизированным отверстиям.

5.9.3 Отклонения от указанных требований должны быть согласованы между производителем и потребителем.

5.9.4 После термической нагрузки тест-купоны или печатные платы должны подвергаться проверке по микрошлифам. Микрошлифы должны изготовляться по ГОСТ Р 55744.

Все виды сквозных металлизированных отверстий и переходных отверстий, включая глухие и внутренние, имеющихся на готовой печатной плате, следует проверять в вертикальном поперечном сечении согласно таблице 19. Точность шлифовки и полировки в процессе изготовления микрошлифа должна быть такой, чтобы обеспечить видимость каждого сквозного металлизированного отверстия. Сквозные металлизированные отверстия следует проверять на целостность фольги и металлизированного покрытия при увеличении 100

5%. Проверки при арбитраже следует проводить при увеличении 200

5%. Каждую сторону отверстия следует проверять независимо. Проверку толщины диэлектрического основания, толщины фольги, толщины металлизированного покрытия, точности совмещения пакета слоев многослойной печатной платы, пустот в диэлектрическом основании и в металлизированном покрытии и т.д. следует проводить при указанных выше увеличениях. Для фольги толщиной менее 12 мкм могут потребоваться увеличение 200

и увеличение при арбитраже в 400

-500

, чтобы подтвердить соответствие минимальным требованиям к толщине.

Примечание - Альтернативные методы, используемые для дополнительной оценки микрошлифа, подлежат согласованию между производителем и потребителем.

5.9.4.1 При проведении испытаний с помощью микрошлифов качество металлизированных отверстий на тест-купонах или печатных платах должно соответствовать требованиям таблицы 10.

Таблица 10 - Качество металлизированных отверстий после термической нагрузки

Свойство | Класс 1 | Класс 2 | Класс 3 |

Пустоты в медном покрытии | Допускаются три пустоты на отверстие. Пустоты на том же осевом разрезе не допускаются. Ни одна пустота не должна превышать 5% толщины печатной платы. Не допускаются пустоты по окружности более 90° | Допускается одна пустота на деталь при условии, что соблюдаются прочие критерии для микрошлифа по 5.9.4.3 настоящего стандарта. Ни одна пустота не должна превышать 5% толщины печатной платы. Не допускаются пустоты по окружности более 90° | |

Складки/включения в металлизации | Должна соблюдаться минимальная толщина меди, указанная в таблицах 4, 5, 6. При позитивном подтравливании измерения следует проводить от диэлектрика. Когда проявляются негативные результаты подтравливания в медном покрытии, толщина меди должна соответствовать минимальным требованиям при измерении с внешней стороны внутреннего слоя. Пределы допустимости негативного подтравливания должны соответствовать 5.9.4.9 настоящего стандарта. Для оценки образец должен быть подвергнут микротравлению | ||

Заусенцы и наросты | Допускаются, если соблюдается минимальный диаметр отверстия | ||

Выступание стекловолокна | Допускается | ||

"Затекание" (медное покрытие) | 125 мкм максимум | 100 мкм максимум | 80 мкм максимум |

Внутрислойные включения (включения между площадками внутренних слоев и сквозной металлизацией отверстий) | Допускаются только с одной стороны стенки отверстия в месте каждой площадки не более чем на 20% каждой имеющейся площадки | Не допускаются | |

Трещины в фольге внутреннего слоя 1) | Трещины типа "С" допускаются только с одной стороны отверстия при условии, что они не распространяются через всю толщу фольги | Не допускаются | |

Отделения по вертикальному краю наружных площадок | Допускаются на изгибах, max длина 130 мкм | Допускаются при условии, что они не распространяются за пределы вертикального края медной фольги | |

Отделение гальванического покрытия | Не допускается | ||

Отделение диэлектрической стенки отверстия/металлизированной втулки | Допускается при условии, что соблюдаются требования по размерам и металлизации | ||

Приподнятые площадки после термической нагрузки или имитации ремонта | Допускаются при условии, что готовые печатные платы визуально соответствуют критериям 5.5.6 | ||

Примечание - Разлом А - трещина в наружной фольге. Разлом В - трещина, которая не полностью разрывает гальваническое покрытие (остается минимальное покрытие). Разлом С - трещина в фольге внутреннего слоя. Разлом D - трещина в наружной фольге и полный разрыв фольги и гальванического покрытия. Разлом Е - трещина в металлизированной втулке. Разлом F - угловая трещина только в гальваническом покрытии. | |||

5.9.4.2 Целостность гальванического покрытия в сквозных металлизированных отверстиях должна соответствовать требованиям, изложенным в таблице 10. Для печатных плат классов 2 и 3 не должно быть отделения слоев покрытия, за исключением случаев, оговоренных в таблице 10, а также никаких трещин в покрытии.

Металлический сердечник или теплоотводящие пластины, когда их используют в качестве функционирующей электрической схемы, должны отвечать вышеизложенным требованиям, но созданные из разнородных металлов могут иметь небольшие пятна или ямки на их соединении с металлизированным покрытием стенки отверстия. Эти области с загрязнением или включениями не должны превышать 50% с каждой стороны межсоединения, а также возникать на внешней стороне медного покрытия металлического сердечника и металлизированного покрытия в стенке отверстия при контроле с применением микрошлифов.

5.9.4.3 Толщина медного покрытия ниже указанной для наименьшего значения в таблицах 4-6 должна квалифицироваться как пустота. Печатные платы класса 1 должны соответствовать нормам пустот в покрытии, установленным в таблице 7. Для изделий классов 2 и 3 не должно быть более одной пустоты на тест-купоне или готовой печатной плате, и они должны соответствовать следующим критериям:

а) не должно быть более одной пустоты на тест-купон или готовую печатную плату независимо от ее длины или размера;

б) не должно быть пустот более чем на 5% всей толщины печатной платы;

в) не должно быть видно пустот на границе внутреннего проводящего слоя и стенки сквозного металлизированного отверстия;

г) пустоты по окружности более чем на 90° не допускаются.

Если во время контроля микрошлифа выявляется пустота, которая отвечает вышеназванным критериям, надо заменить образец, используя образцы из той же партии, чтобы определить, является ли дефект случайным. Если дополнительные тест-купоны или готовые печатные платы не имеют пустот в металлизированном покрытии, продукция, которую представляет тест-купон или готовые печатные платы, считается годной. Однако если пустота в покрытии присутствует на микрошлифе другого образца, продукция должна считаться не соответствующей требованиям.

5.9.4.4 Для продукции классов 2 и 3 в зоне В (рисунок 6) не должно быть пустот в диэлектрическом основании размером больше, чем 80 мкм. Для продукции класса 1 пустоты, допустимые в зоне В, не должны превышать 150 мкм. Пустоты в пограничной линии, которые перекрывают зоны А и В или полностью находятся в зоне В, не должны превышать 80 мкм для продукции классов 2 или 3, и 150 мкм для продукции класса 1. Многочисленные пустоты между двумя находящимися рядом сквозными металлизированными отверстиями в одной плоскости в сумме по длине не должны превышать указанных значений. Пустоты между двумя раздельными проводниками в горизонтальном или вертикальном направлении не должны уменьшать минимально допустимое расстояние между проводниками.

5.9.4.5 Трещины в диэлектрическом основании допустимы при условии, что трещины между двумя раздельными проводниками в горизонтальном или вертикальном направлении не уменьшают минимально допустимое расстояние между проводниками и проводящими слоями. Пустоты в пограничной линии, которые перекрывают зоны А и В или полностью находятся в зоне В, не должны превышать 80 мкм для продукции классов 2 или 3 и 150 мкм - для продукции класса 1. Многочисленные трещины между двумя находящимися рядом сквозными металлизированными отверстиями в одной плоскости в сумме по длине не должны превышать указанных выше значений. Дефекты, видимые на типовых микрошлифах, представлены на рисунке 6.

5.9.4.6 Для классов 2 и 3 не должно быть никаких признаков расслаивания или вздутия. Для класса 1, если присутствует расслаивание или вздутие, необходимо провести контроль всей печатной платы на соответствие 5.5.4.3.

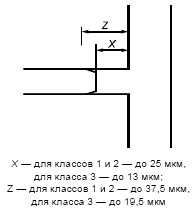

5.9.4.7 Если указано на чертеже, печатные платы следует подвергать подтравливанию для удаления смолы и/или стекловолокна на стенках просверленных отверстий до нанесения металлизации. Травление диэлектрика должно быть на глубину от 5 до 80 мкм, с предпочтительной глубиной 13 мкм, как показано на рисунке 7. "Затенение" допускается на одной стороне каждой площадки. Когда в документации травление диэлектрика не указано, но производитель печатных плат решает его использовать, он должен продемонстрировать умение осуществлять его, предоставив квалификационные тест-купоны или готовые печатные платы.

Комбинация процессов удаления диэлектрика в результате подтравливания, затекания, случайных вырывов или повреждений сверлом в процессе формирования и/или очистки отверстий не должна превышать сумму максимально допустимого травления и максимально допустимого образования затекания. Измерение максимального удаления диэлектрика изображено на рисунке 8.

5.9.4.8 Удаление наволакивания - это удаление налета смолы, который возникает в результате формирования отверстия. Удаление должно быть достаточным для того, чтобы соответствовать критериям приемлемости отделения металлизированного покрытия по таблице 10. Удаление наволакивания не должно включать в себя удаление смолы по сторонам платы больше, чем на 25 мкм; случайные вырывы или повреждения сверлом отверстия, где глубина 25 мкм превышается, не должны рассматриваться как удаление наволакивания. Удаление наволакивания не требуется в печатных платах типов 1 и 2.

Рисунок 6 - Дефекты, видимые на типовых микрошлифах

|

|

Рисунок 7 - Травление диэлектрика | Рисунок 8 - Измерение значения травления диэлектрика |

5.9.4.9 Негативное подтравливание не должно превышать значений, указанных на рисунке 9, когда измерение проводится так, как указано на этом рисунке. Негативное подтравливание не допускается, когда подтравливание было указано в документации на поставку. Величина негативного подтравливания оценивается в соответствии с рисунком 9.

5.9.4.10 Поясок контактной площадки внутреннего слоя, если он не контролируется альтернативными методами по согласованию между производителем и потребителем, следует измерять с помощью микрошлифов для определения соответствия таблице 10, как показано на рисунке 10. Измерение внутреннего пояска контактной площадки проводят от медного покрытия стенки отверстия/лицевой стороны контактной площадки внутреннего слоя к самому дальнему краю контактной площадки внутреннего слоя.

Если не запрещено потребителем, допустимо использование скруглений и каплевидной формы для создания дополнительной области соединения площадки и проводника для классов 1 и 2. Использование скруглений или каплевидной формы для продукции класса 3 должно подлежать согласованию между производителем и потребителем.

|

|

|

|

Внешние площадки последовательно ламинируемых структур, которые погружаются внутрь, считают внешним слоем, контролируют до дополнительного ламинирования(ий) на соответствие требованиям к пояску контактной площадки и разрыву и измеряют по микрошлифам после окончательного ламинирования.

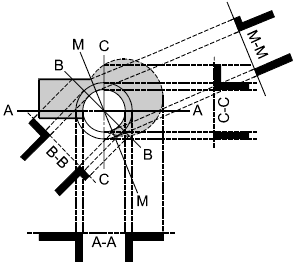

Примечание - Следует принимать во внимание вращение (поворот) микрошлифа. Совмещение относительно базовой линии может привести к тому, что прямоугольный разрез не будет гарантировать того, что внешний вид микрошлифа покажет разрыв, если он есть. См. рисунок 11 как пример того, как разрыв может или не может быть определен на микрошлифе, основанном на вращении. На рисунке видно, что только на вертикальном разрезе М-М можно определить минимальную ширину проводника.

Рисунок 11 - Пример определения разрыва контактной площадки при использовании микрошлифа

Для печатных плат класса 2, если разрыв пояска контактной площадки внутреннего слоя определяется по вертикальному поперечному сечению микрошлифа, нельзя определить степень разрыва, внутреннее совмещение может быть оценено с помощью неразрушающих методов, отличных от микрошлифа, таких как специальные образцы, зонды и/или специальное программное обеспечение, созданное в расчете на интерполяцию информации об оставшемся пояске контактной площадки внутреннего слоя и перекосе рисунка.

Они включают в себя такие (но не ограничиваясь перечисленным) методы:

а) поставляемый дополнительно F или R купон;

б) специально спроектированные по заказу потребителя купоны для электрического тестирования;

в) рентгеновские методы;

г) горизонтальный микрошлиф;

д) анализ данных для корреляции перекоса рисунков по слоям.

Примечание - Образец микрошлифа или статистической выборки следует использовать для проверки корреляции применяемого метода и калибровочного стандарта, разработанного для данного метода.

5.9.4.11 Если обнаружена ошибка совмещения в точке разрыва на вертикальном микрошлифе, то это может повлечь за собой следующее:

1) несоблюдение минимальной ширины проводника в месте соединения площадки и проводника;

2) недостаточный диэлектрический зазор.

Необходимо определить степень и направление ошибки совмещения.

Готовые печатные платы или соответствующие тест-купоны должны пройти проверку для оценки соответствия техническим требованиям. Ее допускается проводить с использованием методов, перечисленных в 5.9.4.10.

5.9.4.12 Приподнятые контактные площадки допускаются на микрошлифах после термоудара.

5.9.4.13 На основании изучения микрошлифов и с использованием приемлемого измерительного оборудования толщина металлизации/покрытия должна отвечать требованиям таблиц 4-6. Отклонения от этих требований подлежат согласованию между производителем и потребителем.

Результаты измерений сквозных металлизированных отверстий следует регистрировать в виде указания средней толщины. Отдельные шлифы с толстым или тонким покрытием не допускаются к использованию для установления среднего значения. Отдельные области с меньшей толщиной меди, возникшие из-за выступов стекловолокна, должны соответствовать минимальным требованиям к толщине по таблицам 4-6 при измерении от конца выступа до стенки отверстия.

Если в отдельных областях фиксируется толщина меди меньшая, чем минимальное значение, установленное по таблицам 4-6, это должно считаться пустотой и образец необходимо заменить на другой из той же партии для определения того, является ли дефект случайностью. Если дополнительные тест-купоны или готовые печатные платы не имеют отдельных областей с низкой толщиной меди, продукция, которую представляют тест-купоны или готовые печатные платы, считается пригодной; однако, если во время изучения микрошлифов дополнительных тест-купонов обнаруживается более низкая толщина меди, продукция должна считаться не соответствующей нормам.

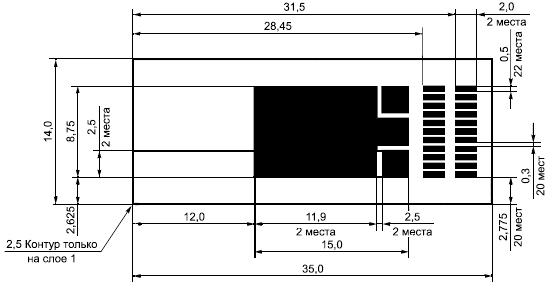

5.9.4.14 Когда в документации на поставку указывается металлизация медью "крышки" заполненных отверстий, следует применять требования в соответствии с таблицей 11. Толщина "крышки", а также выступы и углубления должны измеряться так, как показано на рисунках 12 и 13 соответственно. Пустоты в материале заполнения недопустимы. Допускается отделение медной металлизации "крышки" от материала заполнения. Отделение металлизации "крышки" от нижележащей металлизации не допускается.

| |

|

|

Таблица 11 - Требования к металлизации "крышки" отверстия

Показатель | Класс 1 | Класс 2 | Класс 3 |

Медная "крышка" - минимальная толщина | Подлежит согласованию между потребителем и поставщиком | 5 мкм | 12 мкм |

Углубление в заполненном отверстии - максимум | Подлежит согласованию между потребителем и поставщиком | 127 мкм | 76 мкм |

Выступ в заполненном отверстии - максимум | Подлежит согласованию между потребителем и поставщиком | 50 мкм | 50 мкм |

5.9.4.15 Если толщина проводника внутреннего слоя определяется толщиной фольги, минимальная толщина медной фольги внутреннего слоя после обработки должна соответствовать таблице 12 для всех классов печатных плат. Предполагается, что каждая зачистка приводит к удалению некоторого количества меди. Когда в документации на поставку указывают минимальную толщину меди для проводников внутреннего слоя, проводник должен соответствовать минимальному показателю толщины или превышать его.

Таблица 12 - Толщина фольги на внутреннем слое печатной платы после обработки

Толщина фольги базового диэлектрика, | Абсолютная минимальная толщина меди (уменьшение 10%), мкм | Максимальное допустимое изменение допуска при обработке, мкм | Минимальная окончательная толщина после обработки, |

5 | 4,6 | 1,5 | 3,1 |

8,5 | 7,7 | 1,5 | 6,2 |

12 | 10,8 | 1,5 | 9,3 |

17 | 15,4 | 4 | 11,4 |

35 | 31,5 | 6 | 25,5 |

70 | 63 | 6 | 57 |

103 | 92,7 | 6 | 86,7 |

137 | 123,3 | 6 | 117,3 |

Более 137,2 | Значение с уменьшением на 10% | 6 | На 6 мкм меньше минимальной толщины, рассчитанной с учетом 10% уменьшения толщины фольги |

Примечание - Допуск на уменьшение не применяется к процессам ремонта для фольги толщиной менее 17 мкм, для фольги толщиной 17 мкм и более допуск на уменьшение толщины позволяет выполнить одну операцию ремонта. | |||

5.9.4.16 Минимальная общая толщина проводника (медная фольга и медное покрытие) после обработки должна соответствовать таблице 13. Когда документация на поставку указывает на минимальную толщину для проводников на внешнем слое, тест-купон или готовая печатная плата должны соответствовать минимальному показателю толщины или превышать его. Минимальное значение толщины проводника на внешнем слое после обработки определяется следующим равенством:

Минимальная толщина проводника = а + b + с, (1)

где а - абсолютное минимальное значение толщины медной фольги (номинальное значение при уменьшении толщины слоя на 10%);

b - минимальная толщина медного покрытия (20 мкм для классов 1 и 2; 25 мкм для класса 3);

с - максимально допустимый допуск на уменьшение толщины при обработке.

Таблица 13 - Минимальная толщина проводника на внешнем слое печатной платы после металлизации

Толщина фольги | Абсолютная мин. толщина меди (уменьшение на 10%) | Толщина проводника при дополнительном мин. покрытии для классов 1 и 2 20 мкм | Толщина проводника при дополнительном мин. покрытии для класса 3 25 мкм | Максимально допустимый допуск на уменьшение толщины при обработке | Минимальная толщина проводника на внешнем слое после обработки, мкм | |

Классы 1, 2 | Класс 3 | |||||

5 | 4,6 | 24,6 | 29,6 | 1,5 | 23,1 | 28,1 |

8,5 | 7,7 | 27,7 | 32,7 | 1,5 | 26,2 | 31,2 |

12 | 10,8 | 30,8 | 35,8 | 1,5 | 29,3 | 34,3 |

17 | 15,4 | 35,4 | 40,4 | 2 | 33,4 | 38,4 |

35 | 31,5 | 51,5 | 56,5 | 3 | 48,5 | 53,5 |

70 | 63 | 83 | 88 | 3 | 80 | 85 |

103 | 92,7 | 112,7 | 117,67 | 4 | 108,7 | 113,7 |

137 | 123,3 | 143,3 | 148,3 | 4 | 139,3 | 144,3 |

| ||||||

5.9.4.17 Минимальное расстояние от металлического сердечника до прилегающих проводящих поверхностей, нерабочих площадок и/или сквозных металлизированных отверстий должно составлять 100 мкм (см. рисунок 14).

Рисунок 14 - Расположение металлического сердечника в сквозном металлизированном отверстии

5.9.4.18 Минимальная толщина диэлектрика должна быть указана в документации на поставку. На рисунке 15 приведен пример измерения минимальной толщины диэлектрика.

Рисунок 15 - Измерение минимальной толщины диэлектрика

5.9.4.19 Глухие отверстия с соотношением больше 1:1 должны быть заполнены смолой минимум на 60% для классов 2 и 3 или как указано в документации на поставку. Материал для заполнения в глухом отверстии должен иметь допуски по плоскостности в пределах 0,076 мм, если не указано иное. Когда требуется металлизированное покрытие "крышки", материал для заполнения глухого отверстия должен соответствовать по углублениям/выступам требованиям таблицы 11. Внутренние переходные отверстия печатных плат классов 2 и 3 должны быть заполнены минимум на 60% смолой или подобным материалом. В платах класса 1 такие отверстия могут не содержать заполняющего материала.

Примечание - Сквозные отверстия заполняют по соглашению между производителем и потребителем.

5.10 Технические требования к паяльной маске

5.10.1 При наличии на печатной плате защитной паяльной маски она должна отвечать требованиям ГОСТ Р 54849. Если не имеется специального указания, для печатных плат классов 1 и 2 следует применять паяльную маску класса Т, а для печатных плат класса 3 - паяльную маску класса Н по ГОСТ Р 54849.

5.10.2 Качество покрытия паяльной маской должно соответствовать следующим требованиям:

а) металлические проводники должны быть покрыты маской в соответствии с указаниями на чертеже. Для ретуши оголенных мест необходимо применять материал, который совместим с паяльной маской и имеет стойкость к процессам пайки и очистки печатных плат;

б) на участках с параллельными проводниками соседние проводники должны быть покрыты паяльной маской, за исключением мест, где пространство между проводниками должно быть открытым, как место для проверки или установки на поверхности каких-либо устройств;

в) проводник под компонентом должен быть от него электрически изолирован. Если конкретный компонент еще неизвестен, то область, которую он будет занимать, должна быть показана в документации на поставку;

г) паяльная маска не должна быть на одном уровне с поверхностью площадки. Основной показатель, свидетельствующий об ошибке совмещения паяльной маски, - не должны открываться прилегающие изолированные проводники и площадки;

д) допускается наличие паяльной маски на контактных площадках сквозных металлизированных отверстий, на которые наносится припой, при условии, что не нарушаются требования к минимальному гарантийному пояску контактной площадки для данного класса плат. Другие контактные поверхности, такие как краевой разъем и площадки для поверхностного монтажа, должны быть свободны от паяльной маски, если она специально не указана. Допускается наличие паяльной маски в сквозных металлизированных отверстиях и переходных отверстиях, которые не подвергаются пайке, при условии отсутствия требования в документации на поставку о заполнении этих отверстий припоем. Паяльная маска может покрывать переходные отверстия и может применяться для этой цели. Места, предназначенные для тестирования, должны быть свободны от паяльной маски, если покрытие не указано специально;

е) если контактная площадка не содержит сквозных металлизированных отверстий, как в случае площадок для поверхностного монтажа или площадок под шариковые выводы, ошибка в совмещении не должна вызывать попадания паяльной маски на площадку больше следующих значений:

- на площадках для поверхностного монтажа ошибка совмещения не должна вызывать наплыв паяльной маски на площадку более чем на 50 мкм для площадки с шагом 1,25 мм или более; наплыв не должен превышать 25 мкм для площадки с шагом менее 1,25 мм, причем только с одной стороны площадки;

- на площадках под шариковые выводы из-за ошибки в совмещении допускается разрыв паяльной маски не более чем на 90°; если предусмотрен зазор между маской и площадкой, то наплыв паяльной маски на площадку не допускается, за исключением места соединения с проводником;

ж) углубления и пустоты в слое маски допускаются на непроводящих участках платы при условии, что они имеют прилегающие края и не проявляются поднятия или вздутия более чем указано в 5.10.3;

и) покрытия между близко расположенными контактными площадками под поверхностный монтаж должны быть такими, как указано в документации на поставку;

к) когда конструкция печатной платы требует наличия паяльной маски по краям печатной платы, скалывание или вздутие паяльной маски вдоль края печатной платы после изготовления не должно превышать 1,25 мм или 50% расстояния до ближайшего проводника, в зависимости от того, что меньше.

5.10.3 На отвержденной паяльной маске не должно быть клейкости, расслаивания, пузырей или вздутия, кроме следующих случаев:

а) на печатных платах класса 1 допускаются вздутия, пузыри и расслоения, не создающие перемычек между проводниками;

б) на печатных платах классов 2 и 3 допускаются два дефекта на сторону с максимальным размером 0,25 мм по самому длинному параметру, если они не уменьшают расстояние между проводниками более чем на 25%.

При испытании на адгезию по пункту 5.3.5 ГОСТ Р 55744 максимальный процент поднятия отвержденной паяльной маски на купоне G или готовой печатной плате должен соответствовать таблице 14.

Таблица 14 - Адгезия паяльной маски

Поверхность | Максимально допустимое количество дефектов, % | ||

Класс 1 | Класс 2 | Класс 3 | |

Неизолированная медь | 10 | 5 | 0 |

Золото или никель | 25 | 10 | 5 |

Базовое основание | 10 | 5 | 0 |

Плавкие металлы (оловянно-свинцовое покрытие, свинцово-оловянный сплав и светлое кислое олово) | 50 | 25 | 10 |

5.10.4 Требование измерения толщины паяльной маски относится к договоренностям между производителем и потребителем. Если необходимо, используют метод по ГОСТ 23752.1, испытание 15 В, или проводят оценку путем измерения микрошлифа параллельных проводников на купоне Е.

5.11 Требования к электрическим параметрам

5.11.1 Электрическая прочность изоляции

Диэлектрический материал печатной платы должен выдерживать воздействие повышенного напряжения в соответствии с таблицей 15 без пробоя изоляции, пробоя между проводниками или пробоя между проводниками и контактными площадками при испытании тест-купонов или готовых печатных плат по пунктам 5.5.6 и 5.5.9 ГОСТ Р 55744.

Таблица 15 - Электрическая прочность изоляции

Показатель | Класс 1 | Классы 2 и 3 |

Напряжение, В, для расстояния 80 мкм или более | Нет требований | 500 |

Напряжение, В, для расстояния менее 80 мкм | Нет требований | 250 |

Время, с | Нет требований | 30 |

При испытании печатных плат напряжение 500 В должно применяться между проводниками и/или контактными площадками и металлическим материалом (радиатор или сердечник) таким образом, чтобы каждый проводник или область контактных площадок подвергались тестированию (например, с использованием металлической щетки или алюминиевой фольги). Печатная плата должна выдержать постоянное напряжение 500

В между электрической схемой/сквозными металлизированными отверстиями и металлическими материалами. Не допускаются поверхностное дугообразование или пробой диэлектрика.

5.11.2 Сопротивление изоляции

Тест-купоны, предназначенные для испытания, не должны иметь дефекты в большей степени, чем указано в 5.5.3. Сопротивление изоляции при испытании по пунктам 5.5.10 и 5.5.11 ГОСТ Р 55744 должно отвечать минимальным требованиям, указанным в таблице 16 (при 500 В постоянного напряжения). Требования к сопротивлению изоляции готовых печатных плат, не подвергавшихся климатическим воздействиям, подлежат согласованию между производителем и потребителем.

Конформное покрытие должно быть нанесено на печатные платы до воздействия влаги в камере влажности. Окончательные измерения следует проводить при комнатной температуре в течение 2 ч после удаления плат из камеры. Во время испытаний все слои должны находиться под постоянным напряжением (10010) В. Локальное отслоение конформного покрытия не должно превышать 3 мм от края тест-купона или готовой печатной платы.

Таблица 16 - Сопротивление изоляции

Сопротивление | Класс 1 | Класс 2 | Класс 3 |

До климатических воздействий | Сохраняет электрическую работоспособность | 500 МОм | 500 МОм |

После воздействия влаги | Сохраняет электрическую работоспособность | 100 МОм | 500 МОм |

5.11.3 Электрическая прочность диэлектрика после испытания на сопротивление изоляции во влажной среде

После испытания на сопротивление изоляции во влажной среде необходимо проводить испытание на электрическую прочность диэлектрика.

5.11.4 Чистота поверхности печатных плат

Печатные платы должны проходить тестирование сопротивления изоляции методом экстракции растворителем, при этом следует применять растворители с возможностью растворения остатков флюса.

Когда требуется покрытие печатной платы паяльной маской, непокрытые печатные платы должны быть в допустимых границах относительно ионных и других видов загрязнений, прежде чем наносить на них паяльную маску, при этом уровень загрязнения не должен превышать эквивалент 1,56 мкг/см в пересчете на хлорид натрия.

В случае указания в документации на поставку платы должны тестироваться и отвечать требованиям документации на поставку после нанесения на поверхность паяльной маски, припоя или других видов покрытий. Требование контроля чистоты поверхности внутренних слоев после оксидирования до прессования и критерии приемлемости должны быть согласованы между производителем и потребителем.

5.11.5 Целостность электрической цепи

Электрический разрыв между выбранными точками электрической цепи не допускается.

5.12 Специальные технические требования

5.12.1 Требования к проведению специальных испытаний печатных плат, перечисленных в 5.12, должны быть согласованы между производителем и потребителем. В документации на поставку и/или информации по заказу следует указывать конкретные требования.

5.12.2 Удаление газов

Степень удаления газов должна обеспечить общую потерю массы менее чем 1% и собираемого летучего конденсируемого материала менее чем 0,1%. Потерю массы следует определять на тест-купонах или готовых печатных платах с репрезентативными основаниями.

5.12.3 Органические загрязнения

Контроль непокрытых печатных плат на наличие любого органического загрязнения проводят путем процеживания через тест-купон или готовую печатную плату очень чистого ацетонитрила, который затем собирается на стекле микроскопа.